تعاني العديد من الشركات المصنعة من عيوب الصب بالجاذبية، والجودة غير المتسقة، والتأخير في الإنتاج الذي يكلف الآلاف في إعادة العمل وفقدان المواعيد النهائية. وغالبًا ما تنبع هذه المشكلات من الفهم الضعيف للفيزياء الأساسية الكامنة وراء تدفق المعادن، وعدم كفاية اختيار المواد، وعدم وجود رقابة منهجية على العملية.

الصب بالجاذبية هي عملية أساسية لتشكيل المعادن حيث يتدفق المعدن المنصهر في قوالب تحت قوة الجاذبية وحدها. ويعتمد النجاح على إتقان ديناميكيات الموائع ونقل الحرارة وفيزياء التصلب لإنتاج أجزاء مصبوبة عالية الجودة باستمرار.

من خلال خبرتي في شركة PTSMAKE، عملت مع فرق هندسية كانت بحاجة إلى حلول صب موثوقة ولكنها واجهت نفس التحديات المتكررة. يغطي هذا الدليل الأسئلة الـ 16 الأساسية التي ستساعدك على إتقان أساسيات الصب بالجاذبية، واستكشاف العيوب الشائعة وإصلاحها، وبناء عمليات إنتاج قوية لمشروعك القادم.

ما هو المبدأ الأساسي في الصب بالجاذبية، بخلاف مجرد صب المعدن؟

غالبًا ما يُنظر إلى الصب بالجاذبية على أنه بسيط. أنت فقط تصب المعدن المنصهر في قالب، أليس كذلك؟ ولكن المبدأ الحقيقي هو التوازن الدقيق للفيزياء.

يتعلق الأمر بالتحكم في كيفية عمل الجاذبية بالنسبة لك. تعتمد العملية على ثلاثة مبادئ علمية تعمل معاً.

الفيزياء في اللعب

إن فهم هذه القوى أمر أساسي. فهي تحدد الجودة النهائية للجزء.

| المبدأ | الدور في صب الجاذبية |

|---|---|

| ديناميكيات الموائع | يتحكم في كيفية تدفق المعدن في القالب. |

| نقل الحرارة | يدير معدلات التبريد والتصلب. |

| التوطيد | يحدد بنية الحبيبات النهائية. |

يجب إدارة هذه العناصر بشكل مثالي.

المبدأ الأساسي أعمق من ذلك بكثير. فهو يتعلق باستخدام الجاذبية لتوليد قوة متوقعة ومتسقة. تحدد هذه القوة التدفق والضغط داخل تجويف القالب.

كيف تتحكم الجاذبية في التدفق

الجاذبية هي محرك العملية. فهي تدفع المعدن المنصهر إلى كل تفاصيل القالب. يؤثر ارتفاع ذراع الصب تأثيرًا مباشرًا على الضغط الميتالوستاتيكي1.

يضمن هذا الضغط ملء القالب بالكامل. ويساعد على إنشاء تفاصيل دقيقة وتجنب الفراغات. ذرب أعلى يعني المزيد من الضغط.

قانون التوازن الحراري

عندما يتدفق المعدن، يبدأ في التبريد. يجب إدارة هذا الانتقال الحراري بعناية. تصميم القالب والمواد المستخدمة فيه أمر بالغ الأهمية هنا.

نقوم بتصميم قنوات تبريد للتحكم في معدل التصلب. وهذا يمنع العيوب مثل الشقوق أو المسامية. ويضمن تصلب الجزء بشكل موحد، مما يخلق بنية داخلية قوية.

في عملنا في PTSMAKE، نركز على هذا التوازن. إن التصميم المناسب للبوابات والناهضات أمر ضروري. فهي ليست مجرد قنوات، بل هي أدوات للتحكم في التدفق ودرجة الحرارة.

| العامل | التأثير على العملية |

|---|---|

| درجة حرارة الصب | يؤثر على السيولة ووقت التبريد. |

| درجة حرارة القالب | يؤثر على سرعة التصلب والتشطيب السطحي. |

| تصميم نظام البوابات | تتحكم في معدل التدفق والاضطراب. |

إن إتقان هذه العوامل هو ما يفصل بين جودة الصب والفشل. إنه علم صقلناه على مدار العديد من المشاريع.

جوهر الصب بالجاذبية ليس مجرد صب. إنه تطبيق محكم للفيزياء. ومن الضروري إتقان التفاعل بين ديناميكيات السوائل ونقل الحرارة والتصلب. توفر الجاذبية القوة الأساسية التي، عند إدارتها بشكل صحيح، تنتج أجزاء عالية الجودة وموثوقة.

ما هي الخصائص الرئيسية التي تحدد سبيكة الصب بالجاذبية المناسبة؟

اختيار السبيكة المناسبة أمر بالغ الأهمية. يؤثر سلوك المادة أثناء الصب بشكل مباشر على جودة الجزء النهائي. لا يتعلق الأمر فقط بالخصائص النهائية. بل يتعلق الأمر بكيفية تدفق المعدن وتبريده وتصلبه.

السيولة: ملء القالب

السيولة هي قدرة السبيكة على ملء تجاويف القالب المعقدة. وتؤدي السيولة الضعيفة إلى أخطاء في التشغيل وأجزاء غير مكتملة. وهذه نقطة فشل شائعة نقوم بتصميمها.

التصلب والانكماش

عندما يبرد المعدن، ينكمش عندما يبرد المعدن. فهم هذا أمر حيوي. يمكن أن يتسبب نطاق التصلب الواسع في حدوث مسامية، بينما قد يؤدي الانكماش المفرط إلى حدوث عيوب.

| الممتلكات | ملاءمة عالية | ملاءمة منخفضة |

|---|---|---|

| السيولة | تملأ التفاصيل المعقدة بسهولة | عمليات التعبئة غير المكتملة، التشغيل الخاطئ |

| الانكماش | الحد الأدنى ويمكن التنبؤ به | مخاطر عالية من الفراغات والتشققات |

| مقاومة التمزق الساخن | قوي أثناء التبريد | عرضة للتشقق |

عندما نتعمق أكثر، يصبح التفاعل بين هذه الخصائص واضحاً. إنها عملية توازن تحدد نجاح مشروع الصب بالجاذبية. قد تكون السبيكة ذات السيولة الكبيرة ذات نطاق تصلب ضعيف، مما يخلق مشاكل خفية.

شرح نطاق التصلب

لا تتجمد السبيكة على الفور. فهي تمر بحالة طرية. يعني النطاق الضيق أنه يتصلب بسرعة وبشكل منتظم. يزيد النطاق الأوسع من خطر المسامية الدقيقة، حيث يكافح المعدن السائل لتغذية المناطق المتقلصة. وهذا يمكن أن يضر بالسلامة الهيكلية للجزء.

الفروق الدقيقة في الانكماش

يجب أن نأخذ في الاعتبار نوعين من الانكماش. يحدث الانكماش الحجمي عندما يبرد المعدن من سائل إلى صلب. نتعامل مع ذلك باستخدام رافعات في تصميم القالب. ثم هناك انكماش صانع القوالب، وهو انكماش الجزء الصلب عندما يبرد إلى درجة حرارة الغرفة. يجب بناء القالب نفسه بشكل أكبر قليلاً للتعويض عن ذلك. لقد رأينا كيف يمكن أن يؤدي سوء التقدير البسيط هنا إلى أجزاء غير مطابقة للمواصفات. أثناء التبريد، يمكن أن تتشكل نقاط ضعف بين نمو التشعبات2, مما يؤدي إلى الفشل تحت الضغط.

منع التمزق الساخن

يحدث التمزق الساخن، أو التشقق، عندما يكون الصب لا يزال ساخنًا وضعيفًا. ويحدث ذلك عندما يتم تقييد الانكماش بواسطة القالب. تكون السبائك ذات الليونة الجيدة في درجات الحرارة العالية أكثر مقاومة لهذا العيب الحرج.

| تأثير الممتلكات | العيب الشائع | الحل الذي نقدمه في PTSMAKE |

|---|---|---|

| سيولة ضعيفة | سوء التشغيل، والإغلاق البارد | تحسين نظام البوابات، وضبط درجة حرارة السكب |

| ترسيخ واسع النطاق | المسامية الدقيقة | وضع الناهض الاستراتيجي، واختيار السبيكة |

| انكماش عالي الانكماش | الفراغات وعلامات الحوض | تعويض القالب الدقيق، وتصميم الناهض |

| مقاومة التمزق الساخن المنخفضة | الشقوق | تصميم القالب لتقليل الضغط، واختيار السبائك |

باختصار، إن السيولة والتصلب والانكماش ومقاومة التمزق الساخن ليست عوامل معزولة. فهي خصائص مترابطة تحدد قابلية معالجة السبيكة والجودة النهائية لصب الجاذبية. وتعد الإدارة السليمة لها أمرًا أساسيًا.

كيف تملي الجاذبية نفسها قيود تصميم الصب؟

الجاذبية هي القوة الدافعة في عملية الصب بالجاذبية. فهي تسحب المعدن المنصهر إلى أسفل، وتملأ التفاصيل المعقدة لتجويف القالب.

ومع ذلك، فإن هذه القوة الثابتة هي أيضًا مصدر أساسي لقيود التصميم. ويمكن أن تمنع وصول المعدن إلى المقاطع الرقيقة. كما أنها تخلق ضغطًا هائلاً يمكن أن يؤدي إلى حدوث عيوب.

قوة الخلق والتقييد

تصميم جزء ناجح يعني العمل مع الجاذبية وليس ضدها. يجب أن نتوقع كيفية تأثيرها على تدفق المعدن وسلامة الجزء النهائي.

| دور الجاذبية | التأثير على تصميم الصب |

|---|---|

| موجب | يملأ تجويف القالب بشكل طبيعي |

| سلبي | يمكن أن تتسبب في عمليات تعبئة غير مكتملة (عمليات التشغيل الخاطئ) |

| موجب | يخلق ضغطًا لالتقاط التفاصيل |

| سلبي | يمكن أن يؤدي الضغط الزائد إلى حدوث عيوب |

عند التصميم من أجل الصب بالجاذبية، فإننا ندير باستمرار فيزياء تدفق المعدن المنصهر. يؤثر ارتفاع الجزء بشكل مباشر على القوى المؤثرة. فالجزء الأطول يخلق ضغطًا أكبر نحو الأسفل في الجزء السفلي من القالب.

هذا الضغط الهيدروستاتيكي3 يمكن أن يكون قويًا بما يكفي لتشويه القالب نفسه، مما يؤدي إلى عدم دقة الأبعاد أو الوميض. علينا تصميم أنظمة البوابات والناهضات بعناية للتحكم في ذلك.

ملء المقاطع الرقيقة

تكافح الجاذبية لدفع المعدن إلى مقاطع رقيقة أو معقدة للغاية، خاصةً إذا كانت بعيدة عن البوابة. يمكن أن يبرد المعدن ويتصلب قبل ملء المقطع بالكامل. وينتج عن ذلك عيب شائع يُعرف باسم سوء التدوير.

الوقاية من العيوب الناتجة عن الجاذبية الأرضية

ومن واقع خبرتنا في شركة PTSMAKE، فإن توقع هذه المشكلات أثناء مرحلة التصميم أمر بالغ الأهمية. نستخدم أدوات المحاكاة للتنبؤ بكيفية تدفق المعدن تحت الجاذبية. وهذا يساعدنا على تحسين التصميم قبل قطع أي فولاذ.

| نوع العيب | السبب (متعلق بالجاذبية) | حل التصميم |

|---|---|---|

| مصرون | ضغط غير كافٍ لملء المقاطع الرقيقة | تحسين موقع البوابة؛ زيادة سماكة الجدار |

| المسامية | الغاز المحتبس أو الانكماش أثناء التبريد | تصميم رافعات وفتحات تهوية فعالة |

| انتفاخ العفن | ضغط المعدن العالي على جدران القالب | تقوية القالب؛ التحكم في ارتفاع الصب |

الجاذبية عامل غير قابل للتفاوض في تصميم الصب. فهي تتحكم في ملء القالب في المقاطع الرقيقة وتخلق ضغطًا يمكن أن يسبب عيوبًا. ويتوقع التصميم الناجح هذه التأثيرات، باستخدام البوابات الذكية والمسودات وسُمك الجدار لضمان جودة الجزء.

ما هي الأنواع الرئيسية لعمليات الصب بالجاذبية؟

يعد اختيار عملية الصب بالجاذبية المناسبة أمرًا أساسيًا. فهو يؤثر بشكل مباشر على تكلفة مشروعك وجودته والوقت الذي يستغرقه. دعنا نفصل الأنواع الرئيسية.

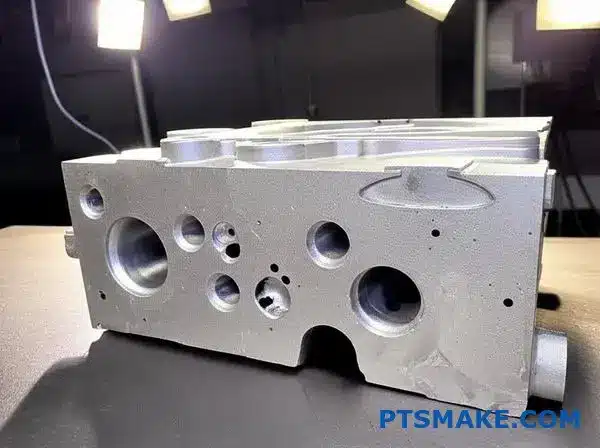

الصب بالرمل

تستخدم هذه الطريقة قوالب رملية قابلة للاستهلاك. وهي رائعة للأجزاء الكبيرة جدًا أو الأشكال الهندسية المعقدة. وغالباً ما نستخدمها في النماذج الأولية وعمليات التشغيل منخفضة الحجم.

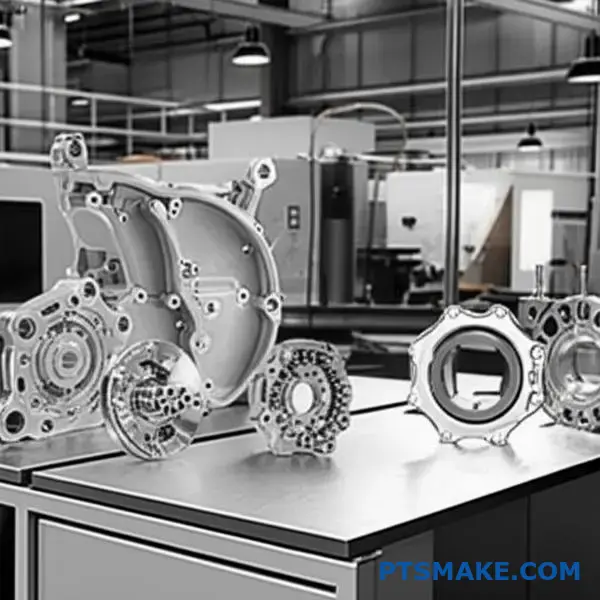

صب القالب الدائم

نستخدم هنا قوالب معدنية قابلة لإعادة الاستخدام، مصنوعة عادةً من الفولاذ أو الحديد. هذه العملية مثالية للأحجام الكبيرة. فهي تنتج أجزاء ذات تشطيب سطحي أفضل.

الصب الاستثماري

تُعرف أيضاً باسم الصب بالشمع المفقود. تخلق هذه التقنية قطعاً مفصلة ومعقدة للغاية. كما أنها توفر تشطيبات سطحية ممتازة مباشرة من القالب.

| العملية | نوع القالب | الحجم النموذجي |

|---|---|---|

| الصب بالرمل | قابل للاستهلاك (رمل) | منخفضة |

| القالب الدائم | قابلة لإعادة الاستخدام (معدنية) | عالية |

| الصب الاستثماري | قابل للاستهلاك (سيراميك) | منخفضة إلى متوسطة |

التطبيقات والمقايضات

كل طريقة صب بالجاذبية لها مكانها. يعتمد اختيارك بالكامل على احتياجات مشروعك المحددة. في PTSMAKE، نساعد العملاء على تقييم هذه العوامل للعثور على الأنسب لك.

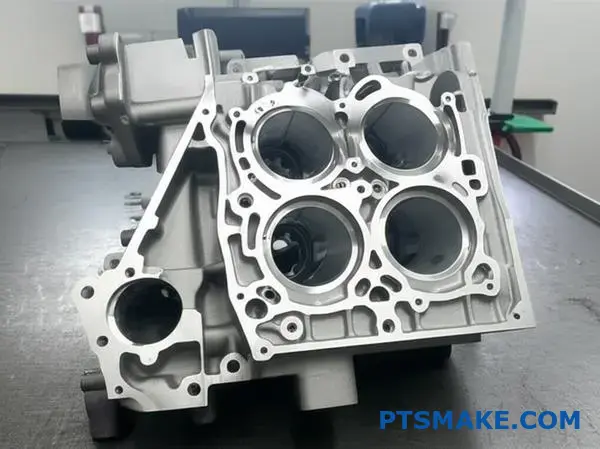

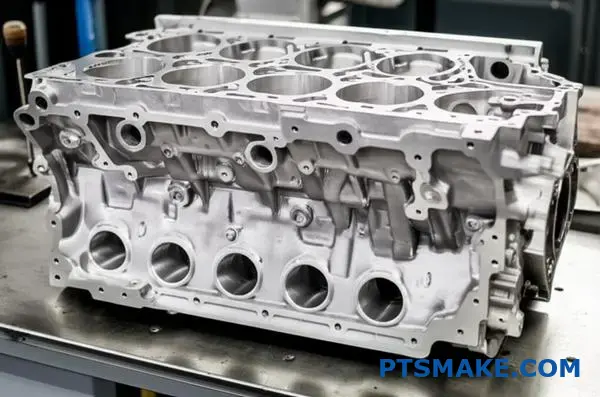

تفاصيل الصب بالرمل

الصب بالرمل هو الخيار المفضل لكتل المحرك وأجسام الصمامات الكبيرة. وتتمثل ميزته الرئيسية في انخفاض تكلفة الأدوات والمرونة في تغيير التصميم. ومع ذلك، فإنه يوفر تشطيب سطح أكثر خشونة ودقة أبعاد أقل دقة.

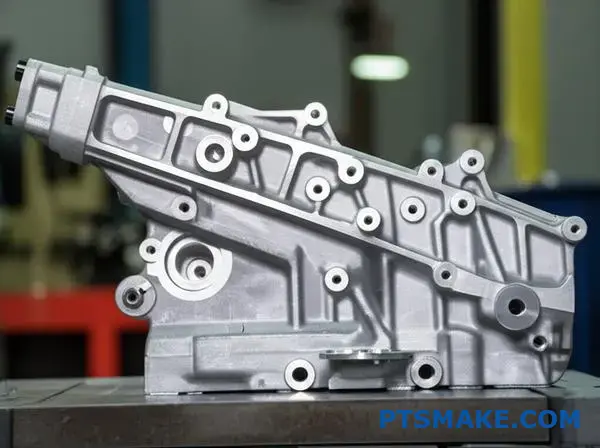

تفاصيل صب القالب الدائم

هذه العملية ممتازة لإنتاج مكونات مثل مكابس السيارات وأغطية التروس. فهي توفر جودة ثابتة وخصائص ميكانيكية فائقة. تكلفة القالب الأولية أعلى، ولكنها تؤتي ثمارها في الإنتاج بكميات كبيرة.

تفاصيل الصب الاستثماري

تتألق هذه الطريقة عند إنشاء أجزاء معقدة لغرسات الطيران أو الغرسات الطبية. فهي توفر تفاصيل ودقة استثنائية. تكون العملية أكثر تعقيدًا، كما أن التصميم الجيد نظام البوابات4 أمر بالغ الأهمية للوقاية من العيوب.

مقارنة الخصائص الرئيسية

| الميزة | الصب بالرمل | القالب الدائم | الصب الاستثماري |

|---|---|---|---|

| تشطيب السطح | خشن | جيد | ممتاز |

| التسامح | فضفاض | ضيقة | ضيق جداً |

| تكلفة الأدوات | منخفضة | عالية | متوسط |

| جزء التعقيد الجزئي | عالية | متوسط | عالية جداً |

| المهلة الزمنية | قصير | طويل | طويل |

باختصار، تعتمد أفضل عملية صب بالجاذبية على متطلبات مشروعك. وتشمل العوامل الرئيسية حجم الإنتاج، وتعقيد الجزء، والتشطيب المطلوب. يضمن لك فهم هذه المفاضلات اختيار العملية الأكثر فعالية وفعالية من حيث التكلفة لمكوناتك.

كيف يتم تصنيف سبائك الصب لعمليات الجاذبية؟

لفهم الصب بالجاذبية، نحتاج أولاً إلى تصنيف السبائك. التقسيم الأساسي بسيط: الحديدية مقابل غير الحديدية. ويوجه هذا التقسيم الأولي اختيار المواد.

السبائك الحديدية قائمة على الحديد. تشمل هذه المجموعة الحديد المصبوب وأنواع مختلفة من الفولاذ.

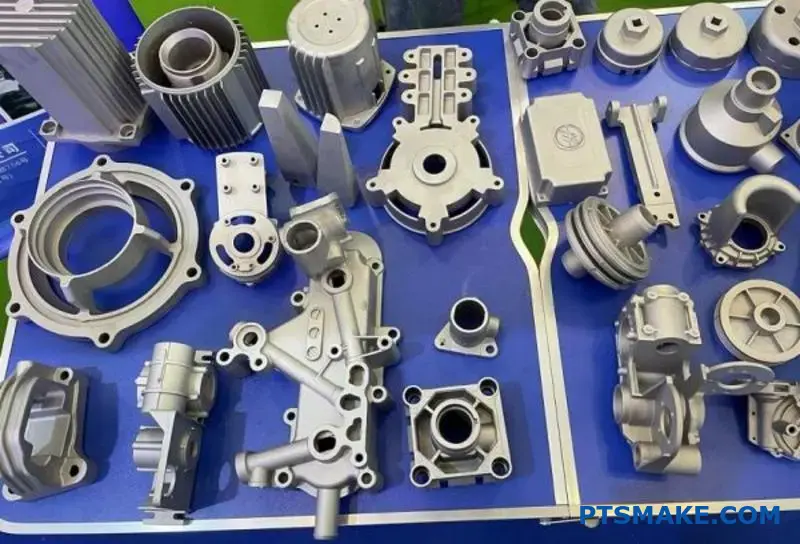

تفتقر السبائك غير الحديدية إلى محتوى كبير من الحديد. فكر في الألومنيوم والنحاس والزنك والمغنيسيوم. كل عائلة لها سمات فريدة تجعلها مناسبة لتطبيقات الصب بالجاذبية النوعية.

عائلات السبائك الرئيسية

يساعد هذا التصنيف الأساسي في تضييق نطاق الخيارات بناءً على الخصائص الأساسية مثل القوة والوزن والتكلفة.

| الفئة | العنصر الأساسي | أمثلة شائعة |

|---|---|---|

| حديدية | الحديد (Fe) | الحديد الرمادي، حديد الدكتايل والحديد المطاطي والفولاذ الكربوني |

| غير حديدية | أخرى | سبائك الألومنيوم، والنحاس الأصفر، والبرونز، وسبائك الزنك |

يشكل هذا النظام الأساس لاختيار أفضل المواد للمشروع.

التعمق أكثر في ملاءمة السبائك

يتجاوز اختيار سبيكة للصب بالجاذبية هذه الخطوة الأولى. فسلوك السبيكة أثناء عملية الصب أمر بالغ الأهمية. يجب علينا مراعاة سيولتها ومعدل الانكماش ونطاق التصلب.

السبائك غير الحديدية: الخيار الشائع

سبائك الألومنيوم شائعة للغاية في الصب بالجاذبية. تسمح لها سيولتها الممتازة بملء تجاويف القوالب المعقدة بسهولة. كما أنها خفيفة الوزن ومقاومة للتآكل، مما يجعلها مثالية لقطع السيارات والفضاء الجوي.

كما أن سبائك النحاس، مثل النحاس الأصفر والبرونز، مرشحة بشكل ممتاز. فهي توفر قوة وموصلية ومقاومة فائقة للتآكل. وغالبًا ما تُستخدم هذه السبائك في تركيبات السباكة والمحامل وأجهزة الزينة. في PTSMAKE، غالبًا ما نوصي باستخدامها في التطبيقات عالية التآكل.

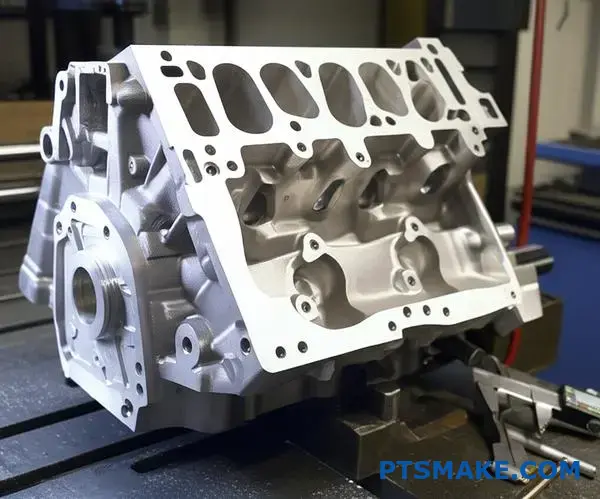

السبائك الحديدية: قوية ولكن متطلبة

يتم تقدير الحديد الزهر لقوته العالية وقدرته على التخميد وتكلفته المنخفضة. وهي مواد أساسية لقواعد الماكينات وكتل المحركات. ومع ذلك، تتطلب درجات حرارة انصهارها وكثافتها العالية معدات وعمليات أكثر قوة.

يعد التحكم في معدل التبريد أمرًا بالغ الأهمية لمنع حدوث عيوب. يمكن أن يؤثر ضعف التحكم على النمو الشجيري5 أثناء التصلب، مما يؤثر على السلامة النهائية للجزء.

| مجموعة السبائك | المزايا الرئيسية للصب بالجاذبية | التطبيقات الشائعة |

|---|---|---|

| سبائك الألومنيوم | سيولة عالية وخفيفة الوزن ومقاومة للتآكل | مكونات المحرك، أغطية ناقل الحركة |

| سبائك النحاس | قوة عالية، توصيل حراري جيد | البطانات والصمامات والأجهزة البحرية |

| مكاوي الزهر | منخفضة التكلفة وقوة ضغط عالية | إطارات الماكينات وأسطوانات المكابح |

اختيار السبيكة هو توازن بين احتياجات الأداء وواقع التصنيع.

يوفر تصنيف السبائك إلى حديدية أو غير حديدية نقطة بداية. ومع ذلك، تحدد الخصائص مثل السيولة والانكماش مدى ملاءمة الصب بالجاذبية. وهذا الاختيار أساسي لتحقيق أجزاء عالية الجودة تفي بمواصفات المشروع وقيود الميزانية.

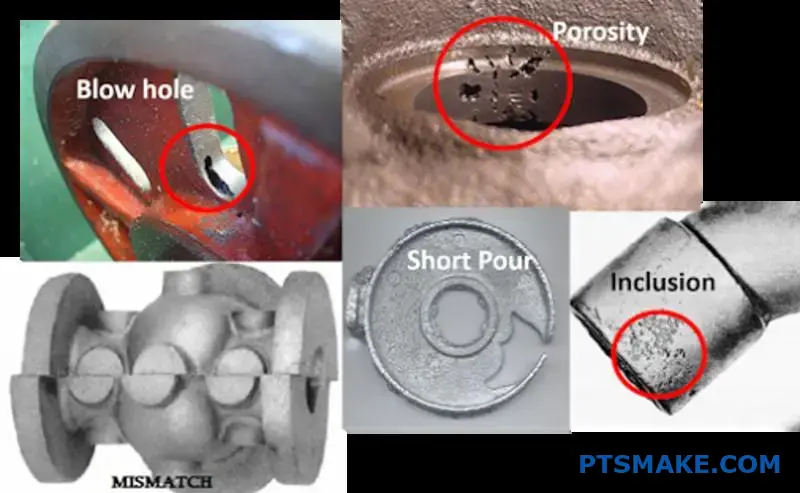

ما هو نظام تصنيف عيوب الصب الشائعة؟

لإصلاح عيوب الصب، يجب عليك أولاً فهم أصلها. قائمة عشوائية من المشاكل ليست مفيدة. نحن بحاجة إلى نظام.

يؤدي تجميع العيوب حسب سببها إلى إنشاء أداة تشخيصية قوية. يحول الارتباك إلى خطة عمل واضحة. هذه هي الطريقة التي نتعامل بها مع استكشاف الأخطاء وإصلاحها.

عائلات العيوب الرئيسية الثلاث

يمكننا تصنيف معظم المشكلات إلى ثلاث مجموعات منطقية. وهذا يساعدنا على تركيز تحقيقاتنا والعثور على السبب الجذري بكفاءة، مما يوفر الوقت والموارد.

| فئة العيب | السبب الرئيسي | أمثلة شائعة |

|---|---|---|

| التعبئة ذات الصلة | مشاكل في تدفق المعدن المنصهر | التجاوزات والإغلاقات الباردة |

| التصلب ذات الصلة | مشاكل أثناء التبريد والانكماش | الانكماش والدموع الساخنة |

| ذات صلة بالغاز | الغازات المحتبسة في المعدن | المسامية، فتحات النفخ |

هذا الإطار هو الخطوة الأولى نحو مصبوبات متسقة وعالية الجودة.

إن فهم "السبب" وراء الخلل أمر بالغ الأهمية. فمجرد تحديد العيب لا يكفي. نحن بحاجة إلى تتبعه إلى مرحلة محددة في عملية الصب.

ملء العيوب المتعلقة بالحشو

تحدث هذه المشكلات عندما لا يمتلئ تجويف القالب بشكل صحيح. فكر في الأمر مثل صب الماء ببطء شديد في صينية ثلج معقدة. قد يتجمد المعدن قبل أن يصل إلى كل زاوية، مما يتسبب في حدوث خطأ في السكب أو إغلاق بارد.

العيوب المتعلقة بالتصلب

تتكون هذه المجموعة من العيوب عندما يبرد المعدن ويتصلب. الانكماش هو نتيجة طبيعية لتغير الكثافة. إذا لم تتم إدارته باستخدام رافعات، فإنه يخلق فراغات. التمزقات الساخنة هي كسور تحدث عندما يكون الصب ضعيفًا وتحت ضغط حراري. وغالبًا ما تتكون في بين الشرايين6 مناطق المعدن المتصلب.

العيوب المتعلقة بالغاز

المسامية الغازية تشبه الفقاعات المحتبسة في مشروب غازي. يمكن أن تأتي هذه "الفقاعات" من المعدن المنصهر نفسه، أو الرطوبة في القالب، أو التفاعلات الكيميائية. في عمليات مثل الصب بالجاذبية، يعد التحكم في الاضطراب أمرًا أساسيًا لمنع احتباس الغازات الجوية. في شركة PTSMAKE، ندير عمليات الصهر والصب بعناية لتقليل هذه المخاطر.

فيما يلي تفصيل أكثر تفصيلاً:

| الفئة | عيب محدد | قضية مشتركة |

|---|---|---|

| التعبئة | مصرون | درجة حرارة الصب منخفضة جداً |

| التعبئة | إغلاق بارد | تدفق معدن متقطع أو بطيء التدفق المعدني |

| التوطيد | الانكماش | تغذية غير كافية (تصميم الناهض) |

| التوطيد | دمعة ساخنة | إجهاد حراري مرتفع، تقييد القالب |

| الغاز | المسامية | الغاز المذاب في الذوبان، الرطوبة |

من خلال تصنيف العيوب، ننتقل من التخمين إلى حل المشاكل المستهدفة. ويتيح لنا ذلك تحليل عملية الصب وتحسينها بشكل منهجي، مما يضمن تلبية الأجزاء للمواصفات المطلوبة لعملائنا.

يعد تصنيف العيوب حسب مصدرها - الملء أو التصلب أو الغاز - أمرًا ضروريًا. ويوفر هذا النهج المنهجي إطارًا تشخيصيًا واضحًا، مما يمكّن المهندسين من تحديد الأسباب الجذرية وحلها بفعالية، مما يحسن جودة القِطع ويقلل من الهدر.

كيف يختلف القالب الدائم والصب بالرمل في التطبيق؟

يعد الاختيار بين القالب الدائم والصب بالرمل قرارًا رئيسيًا. فهو يؤثر بشكل مباشر على ميزانية مشروعك والجدول الزمني وجودة الجزء النهائي. كل طريقة لها مزايا واضحة لحالات محددة.

لمساعدتك في اتخاذ القرار، من الأفضل المقارنة بينهما مباشرةً. تشمل العوامل الرئيسية حجم الإنتاج، وتكلفة الأدوات، وخصائص الجزء النهائي. دعنا نلقي نظرة على تحليل بسيط.

العوامل العملية الرئيسية

المقارنة جنبًا إلى جنب تجعل الخيار الأفضل لتطبيقك أكثر وضوحًا.

| العامل | صب القالب الدائم | الصب بالرمل |

|---|---|---|

| حجم الإنتاج | متوسطة إلى عالية (1,000 جزء فأكثر) | منخفض إلى متوسط (من 1 إلى 1,000 جزء) |

| تكلفة الأدوات | استثمار أولي مرتفع | استثمار أولي منخفض |

| تشطيب السطح | سلس (100-400 ميكرو في الرفع) | خشن (250-1000 ميكرومتر في الرفع) |

| دقة الأبعاد | مرتفع (± 0.015 بوصة) | منخفض (± 0.030 بوصة) |

| التعقيد القابل للتحقيق | معتدلة؛ محدودة بإطلاق العفن | عالية؛ إمكانية وجود نوى داخلية معقدة |

يقدم جدول المقارنة لمحة عامة رائعة، ولكن "السبب" وراء هذه الأرقام هو ما يكمن وراء هذه الأرقام. في PTSMAKE، نقوم في PTSMAKE بتوجيه العملاء من خلال هذه المفاضلات يوميًا. لا يتعلق القرار بالتكلفة فقط، بل يتعلق بالقيمة طويلة الأجل وأداء المنتج.

حجم الإنتاج وديناميكيات التكلفة

قد يكون ارتفاع تكلفة الأدوات الأولية للقوالب الدائمة أمرًا مخيفًا. ومع ذلك، يتم توزيع هذه التكلفة على آلاف القطع. وهذا يجعل سعر القطعة الواحدة تنافسي للغاية في الإنتاج الضخم. بالنسبة للنماذج الأولية أو التشغيلات الصغيرة، فإن أدوات الصب بالرمل منخفضة التكلفة لا تقبل المنافسة.

مقايضات الجودة والدقة

يستخدم صب القالب الدائم، الذي يشار إليه غالباً باسم الصب بالجاذبية، قالباً معدنياً. وهذا يتيح سرعة أكبر معدل التصلب7, مما يخلق بنية حبيبية أدق. وتُظهر اختباراتنا أن هذا يؤدي غالبًا إلى خواص ميكانيكية فائقة. كما يوفر القالب الأملس أيضًا تشطيبًا أفضل للسطح، مما يقلل من الحاجة إلى المعالجة الآلية الثانوية.

اعتبارات تعقيد التصميم

على الرغم من أن القوالب الدائمة توفر الدقة، إلا أن لها حدود. فقد تكون القطع السفلية والممرات الداخلية المعقدة صعبة. يتألق الصب الرملي هنا. نظرًا لأنه يتم تدمير القالب الرملي والقلوب بعد الاستخدام، يمكنك تحقيق أشكال هندسية داخلية معقدة بشكل لا يصدق وهو أمر مستحيل مع القالب المعدني القابل لإعادة الاستخدام.

في الأساس، يتلخص اختيارك في التوازن. يوفر الصب بالرمل مرونة منخفضة التكلفة للنماذج الأولية والأجزاء المعقدة منخفضة الحجم. يوفر الصب بالقالب الدائم الدقة واللمسات النهائية الفائقة والفعالية من حيث التكلفة للإنتاج بكميات كبيرة.

ما هي عمليات ما بعد الصب المختلفة وأغراضها؟

نادراً ما يكون الصب الخام هو المنتج النهائي. إنها نقطة البداية. تعتبر عمليات ما بعد الصب حاسمة. فهي تحول الجزء الخام إلى مكون وظيفي.

هذه العمليات الثانوية ضرورية. فهي تضمن استيفاء الجزء لجميع مواصفات التصميم. ويشمل ذلك القوة والأبعاد والمظهر.

دعنا نستكشف الخطوات الأكثر شيوعاً.

| العملية | الغرض الأساسي |

|---|---|

| إزالة الصقيل/إزالة الناهض | إزالة المواد الزائدة |

| المعالجة الحرارية | تعزيز الخواص الميكانيكية |

| التصنيع الآلي | تحقيق أبعاد نهائية ودقيقة |

| تشطيب السطح | تحسين جودة السطح ومظهره |

بعد خروج الجزء من القالب، يبدأ العمل الحقيقي. هذه العمليات الثانوية ليست اختيارية. فهي حيوية لإنشاء منتج نهائي موثوق به. كل خطوة تخدم غرضًا مميزًا ومهمًا.

التنظيف الأولي: إزالة البوابات وإزالة الناهضين

الخطوة الأولى دائماً هي التنظيف. نقوم بإزالة نظام البوابات والرافعات. هذه هي القنوات التي تسمح للمعدن المنصهر بالتدفق إلى القالب. وهي ضرورية للصب ولكنها ليست جزءًا من التصميم النهائي. وغالباً ما يتم ذلك باستخدام المناشير أو المطاحن.

بناء القوة: المعالجة الحرارية

تتطلب العديد من السبائك، وخاصة الألومنيوم، معالجة حرارية. ويعتبر المزاج T6 مثال شائع. وهي تنطوي على عملية الحل8 والتقادم. وهذا يزيد بشكل كبير من قوة المادة وصلابتها. وبدون ذلك، لن يكون أداء الجزء على النحو المنشود تحت الضغط.

تحقيق الدقة: التصنيع الآلي

لا يمكن أن يحقق الصب وحده تفاوتات ضيقة للغاية. بالنسبة للأجزاء المصنوعة بطرق مثل الصب بالجاذبية، فإن التصنيع الآلي هو المفتاح. في PTSMAKE، نستخدم التصنيع الآلي باستخدام الحاسب الآلي. وهذا يسمح لنا بإنشاء ميزات دقيقة. فكر في الثقوب الملولبة والأسطح المسطحة والأقطار الدقيقة. وهذا يضمن ملاءمة الجزء بشكل مثالي في تجميعه.

اللمسة النهائية: تشطيب السطح

يعمل تشطيب السطح على تحسين كل من الوظيفة والجمال. يمكن أن يهيئ السطح للطلاء أو الطلاء. كما أنه يزيل أي عيوب.

| طريقة التشطيب | النتيجة |

|---|---|

| التفجير بالرصاص | يُضفي لمسة نهائية نظيفة وموحدة غير لامعة |

| الطلاء بأكسيد الألومنيوم | يضيف طبقة مقاومة للتآكل (للألومنيوم) |

| طلاء المسحوق | يوضع عليه لمسة نهائية متينة ومزخرفة |

| التلميع | يخلق سطحًا أملسًا وعاكسًا |

تعتبر عمليات ما بعد الصب هذه بالغة الأهمية. فهي تسد الفجوة بين الصب الخام والمكون النهائي عالي الأداء. تضيف كل خطوة قيمة مضافة وتضمن أن يكون الجزء النهائي قويًا ودقيقًا وجاهزًا للاستخدام.

قائمة تدقيق عملية لسوق دبي المالي للصب بالجاذبية

هل الجزء الخاص بك جاهز حقًا للصب بالجاذبية؟ يمكن لقائمة مراجعة بسيطة أن توفر عليك الصداع لاحقًا. التصميم من أجل قابلية التصنيع (DFM) هو المفتاح.

يساعد في تحديد المشاكل المحتملة في وقت مبكر. يمكننا تجنب التغييرات المكلفة في القوالب وتأخير الإنتاج.

العوامل الهندسية الرئيسية

سُمك الجدار

تأكد من أن سمك الجدار موحد قدر الإمكان. وهذا يمنع العيوب الناجمة عن معدلات التبريد غير المتساوية.

زوايا السحب

زوايا السحب المناسبة ضرورية لطرد القِطع. بدونها، يمكن أن تعلق القِطع في القالب.

| نوع الميزة | زاوية السحب الموصى بها |

|---|---|

| الجدران الخارجية | 1-3 درجات |

| الجدران الداخلية | 2-5 درجات |

| جيوب عميقة | 3+ درجات علمية |

دعنا نتعمق أكثر في قائمة مراجعة أكثر شمولاً. في شركة PTSMAKE، نستخدم عملية مماثلة لمراجعة كل تصميم قبل أن نفكر حتى في قطع القالب. ويضمن هذا النهج الاستباقي تشغيل إنتاج أكثر سلاسة لعملائنا.

اعتبارات سوق دبي المالي المتقدم

انتقالات القسم

تجنب التغيرات المفاجئة في السماكة. استخدم أنصاف أقطار وشرائح كبيرة لدمج المقاطع بسلاسة. يقلل ذلك من نقاط تركيز الضغط والتشقق المحتمل. الزوايا الحادة هي مصدر رئيسي للفشل في الصب.

الأضلاع والرؤساء

تصميم الأضلاع لتكون أرفع من الجدران التي تدعمها. هذا يمنع علامات الحوض على سطح الجزء. يحافظ اتباع هذه القاعدة على الجودة الجمالية والهيكلية للجزء.

| عنصر التصميم | الممارسة السيئة | الممارسة الجيدة |

|---|---|---|

| تغيير القسم | زاوية حادة بزاوية 90 درجة | ممزوج بنصف قطر كبير |

| ارتفاع الضلع | > 3 أضعاف سماكة الجدار | < 1.5 ضعف سُمك الجدار |

| الرؤساء | مقاطع صلبة وسميكة | محفور للحفاظ على الجدار |

الميزات الداخلية والتخفيضات السفلية

تقليل الميزات الداخلية المعقدة. وغالباً ما تتطلب نوى معقدة وباهظة الثمن. يجب تجنب الشقوق السفلية تماماً إن أمكن، لأنها تضيف تعقيداً وتكلفة كبيرة لتصميم القالب. أثناء مرحلة التصميم، غالبًا ما نعمل مع العملاء للتخلص من الشقوق السفلية دون المساس بالوظيفة. وهذا أمر بالغ الأهمية للتحكم في التكاليف. كما يراعي التصميم المناسب أيضًا ما يلي الانكماش الحجمي9, التأكد من أن الجزء النهائي يفي بمواصفات الأبعاد.

تُعد قائمة مراجعة التصميم من أجل قابلية التصنيع (DFM) أداة حيوية. فهي تساعدك على تقييم سُمك الجدار وزوايا السحب والتعقيد. يضمن ذلك تحسين الجزء الخاص بك لعملية الصب بالجاذبية، مما يمنع الأخطاء المكلفة ويحسن جودة الجزء.

كيف يمكنك تشخيص سبب مسامية الانكماش بشكل منهجي؟

المخطط الانسيابي التشخيصي هو أداتي المفضلة. فهو يستبدل التخمين بعملية منطقية. تساعدنا هذه الطريقة على توفير الوقت والمواد.

أولاً، يجب تحديد موقع المسامية بالضبط. توفر هذه الخطوة البسيطة الدليل الأكثر أهمية.

أسئلة البداية الرئيسية

هل العيب في جزء ثقيل من الصب؟ أم أنه يقع بعيداً عن الناهض أو البوابة؟ ترشدك الإجابة إلى خطواتك التالية. هذا أمر حيوي في عمليات مثل الصب بالجاذبية.

مسار التشخيص الأولي

| موقع المسامية | الفرضية الأولية |

|---|---|

| قسم ثقيل/سميك | التغذية غير الكافية |

| بعيدًا عن الناهض | التصلب قبل الأوان |

| بالقرب من إنجيت | مشكلة نظام البوابات |

يعمل هذا النهج المنظم على تضييق نطاق الأسباب الجذرية المحتملة بسرعة.

تحليل مسار التغذية

يعمل المخطط الانسيابي على تبسيط المشاكل المعقدة. لنفترض أنك وجدت مسامية في جزء سميك. يبرد هذا الجزء في النهاية. يحتاج إلى إمداد مستمر من المعدن المنصهر لتعويض الانكماش.

إذا انقطع هذا الإمداد، يتشكل فراغ. وهذا يشير مباشرة إلى مشكلة تغذية غير كافية. قد يكون الناهض صغيرًا جدًا أو أنه تجمد مبكرًا جدًا.

تصميم الناهض غير ملائم

والآن، ضع في اعتبارك المسامية البعيدة عن الناهض. هذا يشير إلى أن المعدن قطع مسافة طويلة. ومن المحتمل أنه بدأ في التصلب قبل الوصول إلى الوجهة النهائية. مسار التغذية غير كافٍ.

في عملنا في PTSMAKE، نقوم بتحليل هندسة الجزء. قسم ذو معامل التصلب10 سيبرد بشكل أبطأ. يجب تغذيته برافعة ذات معامل أعلى. وهذا يضمن أن يكون الناهض هو آخر جزء يتجمد.

مصفوفة القرار التشخيصي

| الملاحظة | السبب المحتمل | منطقة التحقيق الأولية |

|---|---|---|

| المسامية في المقطع السميك المعزول | سوء التغذية المحلية | حجم الناهض وموضعه |

| المسامية على طول جدار رقيق | تقييد مسار التدفق | تصميم البوابة والعداء |

| المسامية بالقرب من الناهض | الناهض لا يعمل | تصميم أو مادة عنق الناهض |

باتباع هذا المنطق، نقوم بإزالة المتغيرات بشكل منهجي. وهذا يؤدي إلى حل دقيق وفعال، وتجنب التعديلات المكلفة القائمة على التجربة والخطأ.

يبدأ المخطط الانسيابي التشخيصي بموقع العيب. يرشدك هذا الدليل المرئي بشكل منهجي إلى السبب الجذري، ويميز بكفاءة بين مسارات التغذية الرديئة والتصميم المعيب للناهضة، مما يبسط عملية استكشاف الأخطاء وإصلاحها بأكملها لفريقك.

ما هي فحوصات مراقبة الجودة الضرورية أثناء الإنتاج؟

الفحوصات أثناء العملية هي العمود الفقري لمراقبة الجودة. فهي تحدث مباشرةً على أرضية الإنتاج. فهي تتيح لنا اكتشاف المشاكل في وقت مبكر، قبل أن تصبح مشاكل كبيرة. يتعلق الأمر بالوقاية الاستباقية.

التحقق من المعلمات الحرجة

التحكم في المتغيرات هو المفتاح في التصنيع. بالنسبة لعملية مثل الصب بالجاذبية، درجة الحرارة هي كل شيء. يجب أن نتحقق من درجة حرارة الذوبان باستمرار. وهذا يضمن التدفق والتصلب المناسب للمعدن.

يوضح الجدول أدناه بعض الفحوصات الرئيسية.

| شيك بوينت | الغرض | التردد |

|---|---|---|

| درجة حرارة الذوبان | يضمن السيولة ويمنع العيوب | مستمر/الدفعة الواحدة |

| درجة حرارة القالب | يؤثر على معدل التبريد وإنهاء الجزء | لكل إعداد |

| وقت الدورة | يحافظ على اتساق العملية | مستمر |

الفحوصات الأولية وفحوصات الأبعاد

نحن نفحص بصريًا الجزء الأول من أي تشغيل. هذا الصب "الأول" يخبرنا بالكثير. نحن نبحث عن عيوب السطح أو التعبئة غير المكتملة. ثم نتحقق من الأبعاد الحرجة باستخدام أدوات دقيقة. وهذا يؤكد صحة الإعداد.

قوة المراقبة المستمرة

فحص واحد هو مجرد لقطة واحدة. تأتي مراقبة الجودة الحقيقية من المراقبة المستمرة. لا يكفي فحص الجزء الأول. يجب أن نراقب معلمات العملية طوال فترة الإنتاج بأكملها. هذا الاتساق هو ما يفصل الأجزاء الجيدة عن الأجزاء الرائعة.

في PTSMAKE، نتتبع هذه المعلمات في الوقت الفعلي. يساعدنا هذا النهج في الحفاظ على الاستقرار. فهو يضمن تطابق الجزء 1000 مع الجزء الأول. وتمنع هذه اليقظة المستمرة الانجراف والاختلاف. ويؤدي أي انحراف إلى إطلاق تنبيه فوري للتصحيح.

سبب أهمية الفحوصات أثناء العملية أكثر من الفحص النهائي

الاعتماد على الفحص النهائي فقط هو خطأ مكلف. فهذا يعني أنك أنفقت بالفعل الوقت والموارد في صنع أجزاء سيئة. تتعلق الفحوصات أثناء العملية ببناء الجودة في المنتج منذ البداية.

يساعدنا هذا النهج الاستباقي على فهم استقرار التصنيع لدينا. ومن واقع خبرتنا، يعد ذلك أمرًا بالغ الأهمية لتقييم القدرة على المعالجة11 على المدى الطويل. تنتج العملية المستقرة نتائج عالية الجودة يمكن التنبؤ بها في كل مرة. وتقلل من الخردة وإعادة العمل، مما يوفر الوقت والمال.

| أسبكت | استباقي (قيد التنفيذ) | تفاعلي (نهائي) |

|---|---|---|

| التركيز | الوقاية من العيوب | الكشف عن العيوب |

| تأثير التكلفة | منخفضة (تعديلات طفيفة) | مرتفع (خردة، إعادة صياغة) |

| الكفاءة | عالية | منخفضة |

| تأثير العميل | جودة متسقة | مخاطر التأخير |

الفحوصات أثناء العملية غير قابلة للتفاوض. يضمن التحقق من درجة الحرارة، وفحص الصب الأول، ومراقبة المعلمات ضمان استيفاء كل مكون للمواصفات. هذا النهج الاستباقي يمنع العيوب ويضمن الجودة مباشرةً في عملية التصنيع، مما يضمن نتائج موثوقة ومتسقة.

كيف يمكنك تكييف العملية مع سبيكة جديدة غير مألوفة؟

تتطلب مواجهة سبيكة جديدة استراتيجية واضحة. لا يمكنك فقط استخدام العملية القديمة والأمل في الأفضل.

يبدأ كل شيء بالبحث. نبحث في ورقة بيانات مادة السبيكة. ما هي درجة انصهارها؟ ما مقدار انكماشها؟

بعد البحث، نخطط لإجراء تجارب صغيرة. المفتاح هو ضبط معلمة واحدة في كل مرة. يساعدنا ذلك في العثور على نافذة العملية المثالية دون إحداث ارتباك. إنه أسلوب منهجي.

| تركيز البحث الأولي | نقاط البيانات الرئيسية |

|---|---|

| الخواص الحرارية | درجة الانصهار، ودرجة حرارة الصب |

| الخصائص الفيزيائية | الكثافة، معدل الانكماش |

| الخواص الميكانيكية | الصلابة المتوقعة، قوة الشد المتوقعة |

توفر ورقة بيانات المواد نقطة بداية رائعة. لكنها مجرد نظرية. يقدم التصنيع في العالم الحقيقي متغيرات لا يمكن لورقة البيانات التنبؤ بها. في PTSMAKE، نسد هذه الفجوة بالتجارب المنهجية.

المرحلة التجريبية: خطوة بخطوة

نبدأ بعمليات اختبار صغيرة ومضبوطة. المبدأ الأساسي هو تغيير متغير واحد فقط لكل اختبار. إذا قمت بتعديل درجة الحرارة والضغط في نفس الوقت، فلن تعرف أي تغيير أحدث الفرق. هذا النهج المنهجي أمر بالغ الأهمية.

بالنسبة لعملية مثل الصب بالجاذبية، فإن المادة نطاق التصلب12 يؤثر بشدة على النتيجة. قد يتطلب نطاق أوسع تبريداً أبطأ لمنع حدوث عيوب.

إنشاء نافذة العمليات الجديدة

هدفنا هو تحديد نافذة عملية مستقرة. وهذا يعني تحديد الحدود العليا والدنيا للمعلمات الرئيسية. وهذا يضمن جودة ثابتة لكل جزء.

| معلمة للاختبار | نطاق التعديل | الهدف |

|---|---|---|

| درجة حرارة الصب | +/- 51/- 5% من الموصى به | تحسين السيولة وتقليل العيوب |

| درجة حرارة القالب | +/- 10 درجات مئوية من خط الأساس | التحكم في معدل التبريد |

| طريقة التبريد | التبريد بالهواء البارد مقابل التبريد المتحكم به | تنقية بنية الحبوب |

يوفر هذا الاختبار خارطة طريق موثوقة. فهو يحول سبيكة غير مألوفة إلى جزء يمكن التنبؤ به من عملية الإنتاج.

يتوقف التكيف الناجح على خطوتين. أولاً، إجراء بحث شامل حول خصائص السبيكة. ثانيًا، استخدام تجارب منهجية أحادية المتغير لإنشاء نافذة عملية جديدة موثوقة. وهذا يقلل من المخاطر ويضمن الجودة.

إذا كان لديك جزء معقد، كيف تقرر اتجاهه؟

لا مكان للتخمين في التصنيع الدقيق. بالنسبة للأجزاء المعقدة، يعد اختيار الاتجاه الصحيح قرارًا محسوبًا. نستخدم مصفوفة قرار.

تساعدنا هذه الأداة على تقييم الخيارات بشكل منهجي. فهي تزيل التحيز وتركز على الحقائق الفنية.

معايير التقييم الرئيسية

نقوم بتسجيل كل توجه محتمل مقابل العوامل الرئيسية.

| المعيار | الأهمية | الهدف |

|---|---|---|

| الأسطح الحرجة | عالية | لمسة نهائية خالية من العيوب، موضوعة في السحب |

| أقسام ثقيلة | عالية | سهولة الارتفاع، ومنع الانكماش |

| التنفيس | متوسط | السماح للغاز بالخروج بسهولة |

هذا النهج المنظم يضمن لنا اتخاذ الخيار الأفضل في كل مرة. فهو يوازن بين الاحتياجات المتنافسة لتحقيق نتيجة ناجحة.

تحوّل مصفوفة القرار لغزًا معقدًا إلى مسار واضح. فهي تجبرنا على تحديد ما يبدو في كثير من الأحيان وكأنه حدس. دعونا نفصل معايير هذا التقييم.

وضع الأسطح الحرجة في السحب

السحب هو النصف السفلي من القالب. تميل أي شوائب في المعدن المنصهر إلى أن تطفو إلى الأعلى، أو إلى السحب.

من خلال وضع الأسطح المهمة من الناحية التجميلية أو الأسطح ذات التحمل الضيق في السحب، نضمن تشكيلها بأنظف المواد. وهذا يقلل من العيوب السطحية ويقلل من إعادة العمل.

وضع المقاطع الثقيلة للارتفاع

المقاطع الثقيلة تبرد أبطأ من الجدران الرقيقة. وبدون وجود مصدر للمعدن المنصهر، يمكن أن يؤدي ذلك إلى حدوث عيوب مع تقلص المادة. هذا هو المكان الذي الانكماش الحجمي13 عامل حاسم يجب إدارته.

نوجه الجزء بحيث تكون هذه الأجزاء مرتفعة لأعلى. وهذا يجعل من السهل إضافة رافعات فوقها. تعمل الناهضات كخزانات، حيث تقوم بتغذية الجزء أثناء تجمده. هذه العملية حاسمة في طرق مثل الصب بالجاذبية.

ضمان التنفيس المناسب

الهواء أو الغاز المحتبس هو وصفة لكارثة. فهو يسبب مسامية، مما يخلق نقاط ضعف في الجزء النهائي.

النقاط العالية في تجويف القالب هي مصائد طبيعية للغاز. يجب أن يوفر التوجيه مسارًا واضحًا للفتحات التي يجب وضعها في هذه النقاط المرتفعة، مما يسمح للهواء بالخروج مع امتلاء القالب بالمعدن.

| خيار التوجيه | السطح الحرج (الدرجة 1-5) | الوصول إلى الريزيرينج (النتيجة 1-5) | سهولة التنفيس (الدرجة 1-5) | النتيجة الإجمالية |

|---|---|---|---|---|

| الخيار (أ) | 5 | 3 | 3 | 11 |

| الخيار (ب) | 3 | 5 | 4 | 12 |

| الخيار (ج) | 4 | 4 | 5 | 13 |

استناداً إلى المصفوفة، يوفر الخيار (ج) النتيجة الأكثر توازناً لهذا الجزء الافتراضي.

تحول مصفوفة القرار الاختيار المعقد إلى عملية منطقية قائمة على البيانات. فهي توازن بين جودة السطح والسلامة الهيكلية والوقاية من العيوب لإيجاد الاتجاه الأمثل للجزء، مما يضمن نتائج متسقة وعالية الجودة.

كيف يمكنك استكشاف عيوب الصب ذات العيوب المتعددة والمتفاعلة؟

عندما يكون للقالب عدة عيوب، فمن السهل أن تضيع. قد تقوم بإصلاح مشكلة واحدة، لتجد مشكلة أخرى تزداد سوءًا. المفتاح هو التوقف عن مطاردة الأعراض. تحتاج إلى طريقة منظمة لحل المشاكل.

وهذا يعني العثور على العيب الأساسي أولاً. هذه هي المشكلة التي تسبب معظم حالات الرفض. من خلال تركيز جهودك هنا، غالبًا ما تحل العيوب الثانوية الأخرى تلقائيًا. وهذا يوفر الوقت والموارد.

| نهج استكشاف الأخطاء وإصلاحها | النتيجة |

|---|---|

| إصلاحات عشوائية | نتائج لا يمكن التنبؤ بها، جهد ضائع |

| الطريقة المهيكلة | فعالة وموثوقة وتحل الأسباب الجذرية |

قوة النهج المنهجي

النهج المنهجي يحول الفوضى إلى عملية واضحة. ابدأ بجمع البيانات. ما هو العيب الأكثر شيوعًا؟ هل هو المسامية أم الانكماش أم شيء آخر؟ ستوجهك الأرقام إلى العيب الأساسي. لا تخمن فقط.

بمجرد تحديدها، يبدأ العمل الحقيقي: تحليل السبب الجذري. فبدلاً من مجرد ترقيع المشكلة السطحية، يجب عليك التعمق أكثر للعثور على السبب الأساسي. يتعلق الأمر بفهم السلسلة السببية14 حيث تؤدي مشكلة واحدة مباشرة إلى مشاكل أخرى.

على سبيل المثال، في عملية الصب بالجاذبية، قد تكون درجة حرارة الصب غير المناسبة هي السبب الجذري. وقد يؤدي ذلك إلى عيب أولي مثل المسامية. هذه المسامية بدورها يمكن أن تسبب عيبًا ثانويًا، مثل سوء تشطيب السطح أو انخفاض القوة الميكانيكية. إصلاح درجة الحرارة يحل جميع هذه العيوب الثلاثة.

في شركة PTSMAKE، نستخدم هذه الطريقة لحل المشكلات المعقدة. فهي تضمن ألا نكتفي بحل المشكلة في الوقت الراهن، بل نمنع تكرارها.

مثال على العيب الأساسي مقابل العيب الثانوي

| السبب الجذري | العيب الأساسي | العيب الثانوي |

|---|---|---|

| درجة حرارة القالب المنخفضة | الإغلاق البارد | تعبئة غير مكتملة |

| الغاز المحتجز | مسامية الغاز | بثور، لمسة نهائية رديئة |

| بوابات غير كافية | الانكماش | التشققات والالتواء |

لاستكشاف العيوب المتفاعلة وإصلاحها، اعتمد طريقة منظمة. أولاً، حدد العيب الأساسي المسبب لمعظم حالات الرفض. ثم، ابحث عن السبب الجذري وأصلحه. غالبًا ما يحل هذا النهج المنضبط المشاكل الثانوية في وقت واحد، مما يؤدي إلى حل أكثر كفاءة ودائم.

كيف تبرر التحول من الصب بالرمل إلى صب القالب الدائم؟

يتطلب التحول من صب القوالب الرملية إلى صب القوالب الدائمة حالة تجارية قوية. لا يتعلق الأمر فقط بمقارنة عروض الأسعار الأولية. يجب عليك تحليل التكلفة الإجمالية لكل جزء.

يكشف هذا النهج القائم على البيانات عن القيمة الحقيقية على المدى الطويل. دعنا نفصل العوامل المالية الرئيسية التي يجب أن تأخذها في الاعتبار قبل اتخاذ القرار.

اعتبارات التكلفة الرئيسية

| العامل | الصب بالرمل | صب القالب الدائم |

|---|---|---|

| تكلفة الأدوات | منخفضة | عالية |

| العمالة لكل جزء | عالية | منخفضة |

| معدل الخردة | أعلى | أقل |

| التصنيع الآلي | مطلوب في كثير من الأحيان | الحد الأدنى إلى لا شيء |

تحليل المبادلات الرئيسية

يجب أن يوازن التحليل الشامل بين الاستثمار الأولي المرتفع في القوالب مقابل الوفورات التشغيلية طويلة الأجل. ويتوقف التبرير على فهم هذه المفاضلات وكيفية تأثيرها على النتيجة النهائية على مدار دورة حياة المنتج بأكملها. هذا هو المكان الذي تخطئ فيه العديد من الفرق في الحسابات.

معدل الإنتاج والعمالة

تتيح القوالب الدائمة أوقات دورات أسرع. ومن خلال تجربتنا مع العملاء، يمكن أن يقلل ذلك بشكل كبير من تكلفة العمالة المخصصة لكل جزء. وتؤدي إمكانات الأتمتة العالية إلى خفض هذه التكلفة بشكل أكبر، مما يجعلها فعالة للغاية في عمليات الإنتاج بكميات كبيرة.

نفايات المواد والجودة

ينتج الصب الدائم للقالب الدائم، الذي غالبًا ما يكون نوعًا من الصب بالجاذبية، قطعًا ذات تشطيب سطحي ودقة أبعاد فائقة. وهذا يقلل بشكل كبير من نفايات المواد من الخردة.

كما أنه يقلل من الحاجة إلى عمليات التشغيل الآلي الثانوية المكلفة، وهي تكلفة خفية كبيرة في الصب بالرمل. المفتاح هو حساب الإطفاء15 القالب على مدار فترة الإنتاج بأكملها.

توزيع أثر التكلفة

| متري | تأثير الصب بالرمل | تأثير العفن الدائم |

|---|---|---|

| الاستثمار في الأدوات | حاجز أولي منخفض | تكلفة مقدمة عالية |

| سرعة الإنتاج | دورات أبطأ | دورات أسرع، ومخرجات أعلى |

| المعالجة اللاحقة | يلزم المزيد من التصنيع الآلي | تصنيع آلي أقل، تشطيب أفضل |

| التكلفة الإجمالية | أرخص بالنسبة للحجم المنخفض | أرخص للكميات الكبيرة |

تعتبر حالة العمل القائمة على البيانات أمرًا حيويًا. فهي تنطوي على تحليل التكلفة الإجمالية لكل جزء من خلال مراعاة الأدوات ومعدلات الإنتاج والعمالة وتحسينات الجودة. تضمن هذه النظرة الشاملة أن يكون قرارك بالتبديل سليمًا من الناحية المالية ومفيدًا من الناحية الاستراتيجية على المدى الطويل.

كيف يمكنك تنفيذ خطة التحكم في العمليات لجزء كبير الحجم؟

التحكم الإحصائي في العمليات (SPC) ضروري للأجزاء ذات الحجم الكبير. فهو يوفر إطار عمل لرصد الاتساق والحفاظ عليه.

الخطوة الأولى هي تحديد معلمات العملية الحرجة. وهذه هي المتغيرات التي تؤثر بشكل مباشر على الجودة.

بعد ذلك، تقوم بوضع حدود تحكم لتحديد التباين المقبول. ثم يتم إنشاء خطة رد فعل واضحة لأي انحرافات. وهذا يضمن إدارة الجودة الاستباقية.

فيما يلي تفصيل بسيط للعناصر الرئيسية لتخطيط البرامج والمشروعات.

| العنصر | الغرض |

|---|---|

| المعلمات الحرجة | ركز على ما يؤثر حقاً على جودة الأجزاء. |

| حدود التحكم | تحديد التباين الطبيعي للعملية. |

| خطة التفاعل | تقديم تعليمات واضحة للانحرافات. |

يتطلب تصميم خطة فعّالة لمراقبة الأداء ومراقبة الأداء اتباع نهج منهجي. فهو لا يتعلق فقط بجمع البيانات؛ بل يتعلق باستخدام تلك البيانات لاتخاذ قرارات ذكية ومنع العيوب قبل حدوثها. هذا الموقف الاستباقي هو حجر الزاوية في مراقبة الجودة الحديثة.

تحديد معلمات العملية الحرجة

إن أساس أي خطة لمراقبة الأداء الفردي هو معرفة ما يجب قياسه. لا يمكنك مراقبة كل شيء. ركز على المعلمات القليلة التي لها أكبر تأثير على الجزء النهائي.

في عملية مثل الصب بالجاذبية، تُعد درجة حرارة الألومنيوم المصهور معلمة حرجة. إذا كانت مرتفعة جدًا أو منخفضة جدًا، فقد يؤثر ذلك على تدفق المادة وسلامة هيكلها.

نتعاون في PTSMAKE مع عملائنا خلال مرحلة التصميم. نحدد هذه الميزات الهامة ومدخلات العملية معًا. وهذا يضمن أن تكون خطة التحكم لدينا مركزة وفعالة.

وضع حدود التحكم باستخدام الرسوم البيانية

تعتبر مخططات التحكم هي الأدوات الأساسية لمخطط مراقبة الأداء الفرعي. فهي تساعد على تصور أداء العملية بمرور الوقت. بالنسبة للمتغيرات مثل درجة الحرارة أو الضغط، يشيع استخدام مخططات X-بار ومخططات R.

يتتبع المخطط الشريطي X-بار متوسط المجموعات الفرعية، مما يوضح توسيط العملية. يتتبع المخطط البياني R النطاق داخل المجموعات الفرعية، مما يشير إلى تباين العملية.

يتم حساب هذه الحدود من بيانات العملية الخاصة بك. فهي تمثل صوت العملية. وهذا يساعد على تمييز التباين الطبيعي من التباين في الأسباب القابلة للإسناد16 يشير إلى وجود مشكلة.

وضع خطة رد فعل واضحة

يكون مخطط التحكم عديم الفائدة بدون خطة رد فعل. توضح هذه الخطة الخطوات الدقيقة التي يجب اتخاذها عندما تخرج العملية عن السيطرة. فهي تقضي على التخمين أثناء الإنتاج.

| الحالة | الإجراءات الفورية | إجراء المتابعة |

|---|---|---|

| نقطة خارج حد التحكم | أوقف الإنتاج. عزل الأجزاء المشتبه بها. | تحقق من المصدر (على سبيل المثال، الآلة، المشغل). |

| اتجاه أو نمط واضح | تنبيه مهندس العملية. لا تعدل. | تحليل البيانات لتحديد سبب التحول. |

تقلل خطة رد الفعل المحددة جيدًا من إنتاج الأجزاء غير المطابقة. وتحول البيانات إلى إجراءات تصحيحية بسرعة.

تستند خطة مراقبة الأداء والإنتاجية القوية على ثلاث ركائز: تحديد المعلمات الحرجة، ووضع حدود التحكم الإحصائي، وتحديد خطط رد فعل واضحة. ينقل إطار العمل هذا مراقبة الجودة من الفحص التفاعلي إلى الإدارة الاستباقية للعملية، وهو أمر ضروري لنجاح التصنيع بكميات كبيرة.

اكتشف حلول الصب بالجاذبية الفائقة مع PTSMAKE

هل أنت جاهز للحصول على أجزاء صب بالجاذبية خالية من العيوب ودعم الخبراء؟ ثق في PTSMAKE لتقديم الدقة والسرعة والجودة لمشروعك القادم. اتصل بنا الآن للحصول على عرض أسعار مخصص - دعنا نبني النجاح مع شريك تصنيع يمكنك الاعتماد عليه!

اكتشف مدى أهمية هذا الضغط في الحصول على مسبوكات خالية من العيوب ومفصلة. ↩

فهم كيفية تأثير هذا النمو البلوري على الخواص الميكانيكية النهائية للصب. ↩

تعرف على كيفية تأثير هذه القوة على سلامة الصب واكتشف استراتيجيات إدارتها بفعالية في تصميماتك. ↩

اكتشف كيف يضمن تصميم نظام البوابات التدفق الأمثل للمعادن وسلامة الصب. ↩

اكتشف كيف يؤثر تكوّن البلورات المعدنية أثناء التبريد على الخواص الميكانيكية للجزء وقوته الكلية. ↩

استكشاف ميكانيكا البنية المجهرية التي تؤثر بشكل مباشر على قوة الصب ونقاط الفشل. ↩

اكتشف كيف يؤثر التصلب على قوة المادة وسلامة الجزء بشكل عام. ↩

تعرّف على كيفية قيام دورة التسخين والتبريد الحرجة هذه بإطلاق العنان للإمكانات الكاملة للمواد المسبوكة. ↩

فهم كيفية تأثير انكماش المواد على الأبعاد النهائية وسلامة القِطع المصبوبة. ↩

تعرّف على كيفية تأثير هذه المعلمة الحرجة بشكل مباشر على تصميم المسبوكات والوقاية من العيوب. ↩

تعرّف على كيفية تنبؤ هذا المقياس بما إذا كانت عمليتك تفي بمواصفات الجودة باستمرار. ↩

فهم كيفية تأثير هذه الخاصية على عيوب الصب وجودة الجزء النهائي. ↩

افهم كيف يؤدي تأثير التبريد هذا إلى حدوث فراغات وكيف يتصدى التصميم المناسب له في الأجزاء الصلبة. ↩

تعلم كيف يمكن أن يؤدي عيب ما إلى ظهور عيب آخر لتحسين مهاراتك التشخيصية. ↩

فهم كيفية توزيع تكاليف الأدوات على حجم الإنتاج لحساب التكلفة الحقيقية لكل جزء. ↩

فهم كيفية العثور على المشاكل المحددة القابلة للإصلاح التي تسبب عدم استقرار العملية والعيوب. ↩