يمكن أن يؤدي العثور على طريقة تصنيع المبدد الحراري المناسبة إلى نجاح أو فشل نظام إدارة الحرارة الخاص بك. يعاني العديد من المهندسين من مشاكل مع المبددات الحرارية المبثوقة أو المشكلة التي تواجه عوائق في الأداء، خاصة عند التعامل مع التطبيقات عالية الطاقة حيث كل درجة مهمة.

توفر المبددات الحرارية المطروقة أداءً حراريًا فائقًا من خلال كثافة المواد المحسنة، وبنية الحبيبات المُحسّنة، والتصميم المكون من قطعة واحدة الذي يلغي الواجهات الحرارية. تخلق عملية الطرق مسارات توصيل حراري أقوى وتسمح بتصميمات هندسية معقدة لا يمكن تحقيقها باستخدام طرق التصنيع التقليدية.

لقد عملت مع العديد من العملاء الذين تحولوا من المبددات الحرارية القياسية إلى الحلول المطروقة وشهدوا تحسينات فورية في الأداء الحراري. يكمن المفتاح في فهم كيفية تأثير الطرق على خصائص المواد على المستوى المجهري والاستفادة من حرية التصميم التي يوفرها هذا العملية لتطبيقك المحدد.

كيف يؤثر التزوير على الموصلية الحرارية للمواد على المستوى الجزئي؟

الحدادة لا تقتصر على تشكيل المعدن فحسب، بل إنها تغير بنيته الداخلية. وهذا التغيير يحسن بشكل مباشر من قدرته على نقل الحرارة.

على المستوى الجزئي، يتعلق الأمر بتدفق الحبيبات وكثافتها. يعمل التزوير على محاذاة حبيبات المادة وإزالة الفراغات الصغيرة. وهذا يخلق مسارًا ممتازًا لتسرب الحرارة.

| الميزة | المواد المزورة | مادة الصب |

|---|---|---|

| هيكل الحبوب | متوافق ومحسّن | عشوائي وخشن |

| الكثافة | عالية | أقل (مسامية) |

| الفراغات | تم القضاء عليه تقريبًا | حاضر |

هذا التحسين هو مفتاح الأداء الحراري.

الميزة المجهرية: تدفق الحبوب وكثافتها

يؤدي التزوير إلى الضغط بشدة على قطعة العمل. هذا الضغط يجبر بنية حبيبات المعدن على التشوه والتمدد. تتماشى الحبيبات مع اتجاه تدفق المعدن.

وهذا يخلق مسارًا مستمرًا وغير منقطع. يمكن للحرارة أن تنتقل بسهولة على طول هذه الحبيبات المتوازية. إنه مثل طريق سريع للطاقة الحرارية، خالٍ من الازدحام المروري.

هذا التوافق الاتجاهي يمنح المادة خصائص فريدة خواص متباينة الخواص1. تزداد الموصلية الحرارية بشكل ملحوظ على طول اتجاه الحبيبات.

علاوة على ذلك، تعمل عملية التشكيل على إزالة الفراغات المجهرية. هذه الفراغات الصغيرة، التي غالبًا ما توجد في المواد المصبوبة، تحبس الهواء وتعمل كعازل حراري. من خلال إزالتها، ينتج عن التشكيل جزء أكثر كثافة وأكثر توصيلًا للحرارة. لهذا السبب غالبًا ما يتفوق المبدد الحراري المشكل على نظيره المصبوب أو المشكل آليًا.

الحدادة مقابل الطرق الأخرى

عندما تقوم بتصنيع قطعة من قطعة صلبة، فإنك تقطع عبر البنية الحبيبية الطبيعية للمادة. وهذا يؤدي إلى قطع المسارات الحرارية المستمرة. من ناحية أخرى، ينتج عن الصب بنية حبيبية عشوائية غير اتجاهية مع احتمال وجود مسامية.

| طريقة التصنيع | تدفق الحبوب | الفراغات الدقيقة | المسار الحراري |

|---|---|---|---|

| التزوير | متوافق | التقليل إلى الحد الأدنى | دون انقطاع |

| الصب | عشوائي | شائع | مقاطعة |

| التصنيع (بليت) | قطع | الحد الأدنى | مقطوع |

في مشاريعنا في PTSMAKE، لاحظنا أن المكونات المطروقة توفر إدارة حرارية أفضل بشكل مستمر.

يعزز التزوير التوصيل الحراري من خلال تحسين بنية الحبيبات والقضاء على الفراغات المجهرية. وهذا ينتج مادة أكثر كثافة مع مسارات نقل حرارة اتجاهية فائقة مقارنة بالصب أو التصنيع من القضبان.

ما الذي يحدد حدود أداء المبدد الحراري المطروق؟

كل تصميم له حدوده. والمبدد الحراري المطروق لا يختلف عن ذلك. فأدائه ليس لانهائياً. فهو مقيد بقوانين الفيزياء الأساسية وعلم المواد.

دعونا نستكشف هذه القيود النظرية. ففهمها يساعدنا على تصميم حلول حرارية أفضل.

السقف الطبيعي للمادة

المادة نفسها تحدد الحد الأول. قدرتها على توصيل الحرارة هي الحد الأقصى للأداء. لا يمكنك نقل الحرارة بسرعة أكبر مما تسمح به المادة.

| المواد | الموصلية الحرارية (W/mK) |

|---|---|

| النحاس C110 | ~385 |

| ألومنيوم 6061 | ~167 |

| ألومنيوم 6063 | ~201 |

دور تدفق الهواء

التالي هو الحمل الحراري. هذه هي الطريقة التي ينقل بها المبدد الحراري الحرارة إلى الهواء. بدون تدفق هواء كافٍ، تعلق الحرارة على الزعانف.

الحدود النظرية هي نقطة انطلاق الهندسة العملية. في PTSMAKE، لا نكتفي بقبولها فحسب، بل نعمل في إطار هذه القيود لإنشاء تصميمات مثالية لعملائنا.

ما وراء المواد النقية

في حين أن النحاس النقي يوفر موصلية عالية، إلا أن تكلفته ووزنه قد يكونان باهظين. وتقدم سبائك الألومنيوم مثل 6061 أو 6063 حلاً متوازناً. فهي توفر أداءً جيداً وتعد مثالية لعملية التزوير. ويؤثر اختيار كل مادة على الكفاءة النهائية للمبدد الحراري المزور.

تسخير الحمل الحراري

الحرارة الحرارية الفعالة أمر بالغ الأهمية. يجب تحسين تصميم الزعانف — شكلها ومسافتها واتجاهها — لتناسب تدفق الهواء في النظام. التصميم الجيد يتماشى مع تدفق الهواء ولا يعارضه.

الهواء الذي يتحرك عبر الزعنفة يشكل طبقة رقيقة بطيئة الحركة الطبقة الحدودية2. هذه الطبقة يمكن أن تعزل السطح الذي تحاول تبريده. تهدف تصميماتنا إلى تغيير هذا الوضع.

القيود الهندسية في عملية التشكيل

يؤدي التزوير إلى إنتاج زعانف قوية وكثيفة. ولكن هناك حدود. تحدد العملية الحد الأدنى لسمك الزعنفة والحد الأقصى لنسبة الارتفاع إلى السمك.

| تباعد الزعانف | مقاومة تدفق الهواء | مساحة السطح |

|---|---|---|

| عريض | منخفضة | أقل |

| ضيق | عالية | أعلى |

يوضح هذا الجدول مفاضلة أساسية. تزيد الزعانف الأكثر إحكامًا من مساحة السطح، ولكنها قد تحد أيضًا من تدفق الهواء إذا لم يتم تصميمها بعناية. هذا هو الحد الأقصى لنسبة مساحة السطح إلى الحجم المتأصل في عملية التشكيل.

يخضع أداء المبدد الحراري المطروق في النهاية لثلاثة عوامل: الموصلية الحرارية للمادة، وفيزياء الحمل الحراري، والقيود الهندسية لعملية التزوير نفسها. تشكل هذه المبادئ أساس التصميم الحراري الفعال.

لماذا يعتبر التصميم المكون من قطعة واحدة ميزة أساسية في عملية التشكيل بالطرق؟

يعد التصميم المكون من قطعة واحدة لمبدد الحرارة المطروق أكبر ميزة حرارية له. فهو يلغي الحاجة إلى الوصلات تمامًا. تخيل الحرارة تتدفق مثل الماء في أنبوب.

أي مفصل أو خط أو فجوة يشبه الانسداد. فهو يبطئ التدفق.

مشكلة المفاصل

في المبددات الحرارية متعددة القطع، تكون القاعدة والزعانف أجزاء منفصلة. يتم ربطها معًا لاحقًا. وهذا يخلق فجوة صغيرة، وهي واجهة يجب أن تعبرها الحرارة. هذه الواجهة هي الحلقة الضعيفة.

لا يوجد مثل هذا الضعف في المبدد الحراري المطروق من قطعة واحدة.

قطعة واحدة مقابل عدة قطع

| الميزة | مزورة من قطعة واحدة | تجميع متعدد القطع |

|---|---|---|

| المفاصل | لا يوجد | متعدد |

| مسار الحرارة | دون انقطاع | مقاطعة |

| نقاط الفشل | أقل | المزيد |

| الأداء | أعلى | أقل |

تأثير المقاومة الحرارية

تقاوم جميع المواد تدفق الحرارة إلى حد ما. لكن أكبر عدو للأداء الحراري هو الفجوة بين سطحين. وهذا ما يسمى مقاومة الواجهة الحرارية.

حتى الأسطح الملساء تمامًا تحتوي على عيوب مجهرية. هذه العيوب تخلق فجوات هوائية عند الضغط عليها. الهواء موصّل سيئ للحرارة. لذا، فإن انتقال الحرارة عبر هذا الوصلة غير فعال للغاية.

سد الفجوة

يستخدم المصنعون مواد خاصة لملء هذه الفجوات. وتسمى هذه المواد مادة واجهة حرارية3. يمكن أن تكون على شكل معاجين أو وسادات أو مواد لاصقة. ورغم أنها أفضل من الهواء، إلا أنها ليست مثالية. فهي لا تزال تضيف طبقة خاصة بها من المقاومة الحرارية.

يمنع المبدد الحراري المزور حدوث هذه المشكلة بالكامل. نظرًا لأن القاعدة والزعانف عبارة عن قطعة معدنية واحدة متصلة، فلا توجد فجوات يجب ملؤها. مسار الحرارة سلس.

مقارنة مسارات نقل الحرارة

| نوع المشتت الحراري | حاجز حراري رئيسي | كفاءة نقل الحرارة |

|---|---|---|

| مزورة (قطعة واحدة) | موصلية المواد فقط | عالية جداً |

| الزعنفة المستعبدة | طبقة لاصقة حرارية | معتدل |

| زعنفة مكدسة | واجهة بين الزعانف | متوسطة إلى منخفضة |

| مقذوف | وصلة القاعدة بالزعنفة | عالية (لكن هندسة محدودة) |

من واقع خبرتنا في PTSMAKE، فإن القضاء على مقاومة الواجهة أمر بالغ الأهمية للتطبيقات عالية الطاقة. تضمن المكونات المطروقة انتقال الحرارة من المصدر إلى الزعانف دون أي انقطاع. وهذا يؤدي إلى تبريد الجهاز وتحسين موثوقيته.

الجزء المطروق من قطعة واحدة يزيل مقاومة الواجهة الحرارية. وهذا يخلق مسارًا غير منقطع لتسرب الحرارة، مما ينتج عنه أداء تبريد فائق مقارنة بالتركيبات متعددة القطع التي تعتمد على وصلات حرارية غير مثالية.

ما هي أنماط نقل الحرارة الأساسية في المبدد الحراري المطروق؟

يقوم المبدد الحراري المزور بإدارة الحرارة من خلال ثلاثة أوضاع أساسية. يلعب كل منها دورًا متميزًا في تبريد الأجهزة الإلكترونية. إنه جهد جماعي.

فهم هذه العملية هو المفتاح لتصميم حلول حرارية فعالة. دعونا نحلل كيف تعمل كل هذه العناصر معًا.

التوصيل: الخطوة الأولى

تنتقل الحرارة أولاً من المصدر إلى قاعدة المبدد الحراري. وهذا هو التوصيل الحراري. المادة نفسها تنقل الطاقة الحرارية بعيداً.

الحمل الحراري: نقل الحرارة إلى الهواء

بعد ذلك، تنتقل الحرارة إلى الأجنحة. ويقوم الهواء المتدفق فوق هذه الأجنحة بنقل الحرارة بعيدًا. وتسمى هذه العملية بالحمل الحراري.

الإشعاع: يد العون

أخيرًا، تشع الحرارة من جميع أسطح المبدد الحراري. وهذا يشبه الحرارة التي تشعر بها من جسم دافئ دون لمسه.

| وضع النقل | الدور في المبدد الحراري المزور |

|---|---|

| التوصيل | ينقل الحرارة من المكون إلى المبدد الحراري. |

| الحمل الحراري | ينقل الحرارة من الزعانف إلى الهواء المحيط. |

| الإشعاع | يصدر حرارة من جميع الأسطح كطاقة حرارية. |

يعد نقل الحرارة في المبدد الحراري المطروق رقصة رائعة بين الفيزياء وعلم المواد. لا يقتصر الأمر على وجود زعانف فقط. تعتمد كفاءة النظام بأكمله على مدى جودة عمل هذه الأنماط الثلاثة معًا. توفر عملية الطرق نفسها ميزة كبيرة.

كيف يعمل التزوير على تحسين التوصيل

يخلق التزوير مسارًا فائقًا للحرارة. ويتم ذلك عن طريق تشكيل المعدن تحت ضغط شديد. تعمل هذه العملية على محاذاة البنية الحبيبية الداخلية للمادة.

تدفق الحبوب دون انقطاع يعني عوائق أقل للحرارة. وهذا يحسن بشكل مباشر من المواد التوصيل الحراري4, ، وهو مقياس أداء رئيسي. فكر في الأمر على أنه طريق سريع سلس مقابل طريق مليء بالحفر. تنتقل الحرارة بسرعة أكبر.

مقارنة الطرق الأخرى بالطرق

في PTSMAKE، رأينا الفرق بأنفسنا. يزيل التشكيل الفراغات المجهرية والعيوب التي غالبًا ما توجد في الصب. كما أنه يتجنب البنية الحبيبية الخطية للبثق، مما يسمح بتصميمات أكثر تعقيدًا وكفاءة للزعانف.

هذه البنية الداخلية الفائقة هي السبب في أن المبدد الحراري المطروق غالبًا ما يتفوق على غيره.

| طريقة التصنيع | مسار التوصيل | الأداء النموذجي |

|---|---|---|

| التزوير | تدفق الحبوب دون انقطاع | ممتاز |

| البثق | تدفق الحبوب الخطي | جيد |

| الصب | هيكل عشوائي مسامي | عادل |

يستخدم المبدد الحراري المطروق بشكل فعال التوصيل الحراري والحمل الحراري والإشعاع. عملية الطرق مهمة للغاية. فهي تخلق بنية حبيبية مثالية، مما يزيد من التوصيل الحراري من مصدر الحرارة إلى الزعانف للحصول على أداء تبريد فائق.

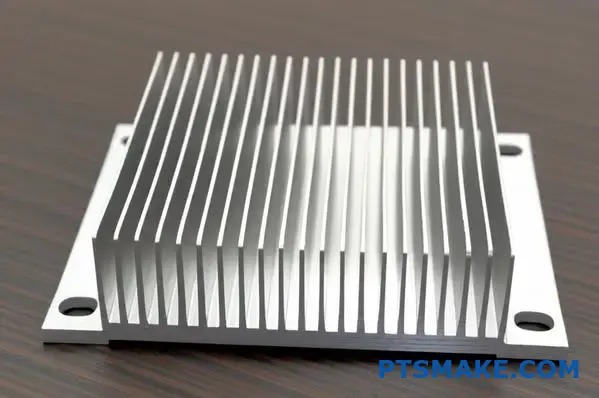

ما هو دور القاعدة في المبدد الحراري المزور؟

قاعدة المبدد الحراري المطروق هي أساسه. وهي تؤدي وظيفتين أساسيتين. أولاً، تنشر الحرارة. فهي تأخذ الحرارة المركزة من مصدر صغير، مثل وحدة المعالجة المركزية (CPU).

ثم يوزع هذه الحرارة بالتساوي على مساحة أكبر. وهذا يسمح للزعانف بتبديد الحرارة بشكل أكثر فعالية.

وظيفتها الثانية هي توفير سطح تثبيت صلب ومستوٍ. وهذا يضمن التلامس الأمثل مع المكون المولد للحرارة. سماكة هذه القاعدة هي معلمة تصميم أساسية تحدد الأداء.

| الوظيفة الأساسية | الميزة الرئيسية |

|---|---|

| انتشار الحرارة | يمنع ظهور النقاط الساخنة ويحسن كفاءة الزعانف. |

| واجهة التركيب | يضمن أقصى نقل حراري من المصدر. |

أكثر من مجرد أساس بسيط

القاعدة هي البطل المجهول في إدارة الحرارة. بدون توزيع فعال، تتراكم الحرارة عند المصدر. ولا يمكن للزعانف، مهما كانت جيدة التصميم، أن تؤدي وظيفتها.

يعد تأثير الاختناق هذا تحديًا أساسيًا في التصميم الحراري. عادةً ما تؤدي القاعدة السميكة إلى خفض مقاومة الانتشار الحراري5. إنه يمنح الحرارة مساحة أكبر للتحرك أفقياً قبل أن تنتقل إلى الزعانف.

ومع ذلك، فإن هذا يخلق مفاضلة. فكلما زادت سماكة القاعدة، زادت كمية المواد المستخدمة وزاد الوزن وارتفعت التكلفة. في مشاريعنا في PTSMAKE، نوازن باستمرار بين هذه العوامل لتلبية مواصفات العملاء.

الحاجة الماسة إلى التسطيح

يجب أن تكون القاعدة مسطحة تمامًا. أي فجوات هوائية بين مصدر الحرارة وقاعدة الحوض تعمل كعازلات. وهذا يعيق بشكل كبير انتقال الحرارة.

وهنا تكمن أهمية التصنيع الدقيق. تضمن خدمات التصنيع باستخدام الحاسب الآلي (CNC) التي نقدمها أن القاعدة تفي بمعايير التسطيح الصارمة للغاية. وهذا يضمن أفضل تلامس حراري ممكن.

سمك القاعدة كخيار تصميمي

يعد اختيار السماكة المناسبة للقاعدة خطوة حاسمة لأي مبدد حراري مطروق.

| سُمك القاعدة | الميزة | العيب |

|---|---|---|

| رقيقة | أخف وزناً، وتكلفة مواد أقل. | ضعف توزيع الحرارة. |

| سميكة | توزيع ممتاز للحرارة. | أثقل، تكلفة المواد أعلى. |

يتطلب العثور على السماكة المثلى تحليلاً دقيقاً. يتعلق الأمر بتحقيق أهداف الأداء دون إضافة وزن أو تكلفة غير ضرورية إلى المنتج النهائي.

القاعدة هي مكون أساسي يعمل على توزيع الحرارة ويوفر واجهة تثبيت. ويعد سمكها عاملاً حاسماً في التصميم، حيث يوازن بين الأداء الحراري والقيود المادية المتمثلة في الوزن والتكلفة.

كيف يتم تعريف عيوب التشكيل وما هو تأثيرها الحراري؟

عيوب التشكيل ليست مجرد عيوب شكلية. إنها عيوب هيكلية تؤثر بشكل مباشر على الأداء. وهذا ينطبق بشكل خاص على المبددات الحرارية المشكلة.

تؤدي المشكلات الشائعة مثل الانحناءات والشقوق أو الحشوات غير الكاملة إلى مشكلات خطيرة. فهي تكسر البنية الحبيبية المقصودة للمعدن.

يؤدي هذا الاضطراب إلى ظهور حواجز حرارية. وتؤثر هذه الحواجز على المهمة الأساسية للمبدد الحراري: تبديد الحرارة بفعالية.

عيوب التزوير الشائعة

| نوع العيب | الوصف |

|---|---|

| لفات | طي المعدن على سطحه. |

| الشقوق | الشقوق الناتجة عن الإجهاد أثناء التلحيم أو التبريد. |

| ملء غير مكتمل | تجويف القالب غير مملوء بالكامل بالمواد. |

التأثير الخفي على الأداء الحراري

يوفر التزوير المثالي مسارًا غير منقطع للحرارة. تعمل بنية الحبيبات المتصلة كطريق سريع لتسرب الطاقة الحرارية. العيوب تدمر هذا الطريق السريع.

عندما يتشكل ثني أو شق، فإنه يخلق فجوة هوائية مجهرية. الهواء مادة عازلة ممتازة، وليس موصلاً. تصبح هذه الجيوب الصغيرة من الهواء المحبوس حاجزاً كبيراً أمام انتقال الحرارة، في المكان الذي لا تحتاج إليه على الإطلاق.

وهذا يزيد بشكل كبير من المعاوقة الحرارية6. تجد الحرارة صعوبة في اجتياز هذا الحاجز، مما يتسبب في ظهور نقاط ساخنة محددة ويقلل من الكفاءة الإجمالية للمشتت الحراري المطروق.

في عملنا في PTSMAKE، لاحظنا كيف أن حتى الشقوق الصغيرة غير المرئية يمكن أن تجعل المبدد الحراري غير فعال. فالحرارة تصطدم بجدار ولا يمكنها أن تتبدد كما هو مخطط لها.

مقارنة تدفق الحرارة

| حالة الجزء | هيكل الحبوب | مسار الحرارة | الأداء |

|---|---|---|---|

| خالية من العيوب | مستمر ومتوافق | دون انقطاع | الأمثل |

| مع عيوب | مضطرب ومكسور | معوق بسبب الفجوات | معرّض للخطر |

لهذا السبب فإن التحكم الدقيق في العملية أمر غير قابل للتفاوض. لا يتعلق الأمر بجعل الأجزاء تبدو جيدة، بل بضمان أدائها بشكل مثالي تحت الحمل الحراري. كل عيب يسبب نقطة فشل.

عيوب التشكيل مثل الطبقات والشقوق ليست سطحية. فهي تعطل بنية حبيبات المعدن وتخلق حواجز حرارية داخلية. وهذا يؤثر بشكل مباشر على قدرة المبدد الحراري على تبديد الحرارة، مما يؤدي إلى ضعف الأداء واحتمال تعطل الجهاز.

ما هي الأنواع الرئيسية لعمليات التشكيل للمبددات الحرارية؟

يعد اختيار عملية التشكيل المناسبة أمرًا بالغ الأهمية. فهي تؤثر بشكل مباشر على الأداء الحراري لمبدد الحرارة والتكلفة والمظهر النهائي. ويعتمد الاختيار على درجة الحرارة.

نقسم عملية التشكيل إلى ثلاثة أنواع رئيسية: البارد، والدافئ، والساخن. لكل طريقة مزاياها وعيوبها. فهم هذه الاختلافات هو مفتاح النجاح.

مقارنة بين طرق التشكيل الأساسية

فيما يلي نظرة عامة سريعة. وهي توضح كيف تؤثر درجة الحرارة على الدقة وقوة المواد في المبدد الحراري المطروق.

| الميزة | التشكيل على البارد | التشكيل على الساخن | التشكيل على الساخن |

|---|---|---|---|

| درجة الحرارة | درجة حرارة الغرفة | متوسط | درجة حرارة عالية |

| الدقة | الأعلى | عالية | معتدل |

| تشطيب السطح | ممتاز | جيد | عادل |

| التكلفة | منخفض (للحجم الكبير) | معتدل | عالية (بسبب الطاقة) |

نظرة أعمق على كل عملية

الفرق الأساسي بين هذه الطرق هو درجة حرارة قطعة العمل بالنسبة إلى درجة حرارة المادة. درجة حرارة إعادة التبلور7. هذا العامل الوحيد يغير كل شيء من قوة الجزء النهائي إلى تعقيده الهندسي.

التشكيل على البارد

تتم هذه العملية في درجة حرارة الغرفة. وهي تتطلب قوة كبيرة ولكنها تنتج أجزاء ذات دقة أبعاد ممتازة وتشطيب سطحي ممتاز. وغالبًا ما تكون المعالجة الثانوية غير ضرورية.

يتم تقوية المادة من خلال عملية التصلب بالضغط. وهذا يجعل المبددات الحرارية المصنوعة بالطرق على البارد متينة للغاية. ومع ذلك، فإن هذه العملية هي الأفضل للأشكال البسيطة وعمليات الإنتاج بكميات كبيرة حيث يمكن تبرير تكاليف الأدوات.

التشكيل على الساخن

يتم إجراء عملية التشكيل بالحرارة العالية في درجات حرارة عالية جدًا، مما يجعل المعدن أكثر ليونة. وهذا يسمح بإنشاء أشكال هندسية معقدة للغاية لا يمكن تحقيقها باستخدام التشكيل بالبرودة. كما تتطلب هذه العملية قوة أقل لتشكيل المادة.

المقابل هو دقة أبعاد أقل وسطح نهائي أكثر خشونة بسبب التدرج. وغالبًا ما يتطلب ذلك إجراء معالجة لاحقة لتلبية التفاوتات الدقيقة.

التشكيل على الساخن

يحقق التزوير الدافئ توازناً بين الطرفين. فهو يوفر دقة أفضل وتشطيباً أفضل للسطح مقارنة بالتزوير الساخن. كما أنه يسمح بتشكيل أشكال أكثر تعقيداً مقارنة بالتزوير البارد. في PTSMAKE، نجد غالباً أن هذا هو الخيار الأمثل للعديد من المشاريع.

| العملية | المزايا الرئيسية | التطبيقات النموذجية |

|---|---|---|

| التشكيل على البارد | دقة عالية، تشطيب ممتاز، قوة عالية | مبددات حرارة ذات زعانف عالية الكثافة، مكونات صغيرة |

| التشكيل على الساخن | توازن جيد بين الدقة والتعقيد | قطع غيار السيارات، مبددات حرارة معقدة إلى حد ما |

| التشكيل على الساخن | أشكال معقدة، قوى تشكيل منخفضة | الأجزاء الهيكلية الكبيرة، المبددات الحرارية الصناعية المعقدة |

الاختيار هو مسألة توازن. يوفر التشكيل على البارد الدقة، بينما يتيح التشكيل على الساخن التعقيد. ويوفر التشكيل على الدافئ حلاً وسطاً متعدد الاستخدامات. يعتمد اختيار المسار الصحيح على متطلبات التصميم الخاصة بك، واختيار المواد، وحجم الإنتاج.

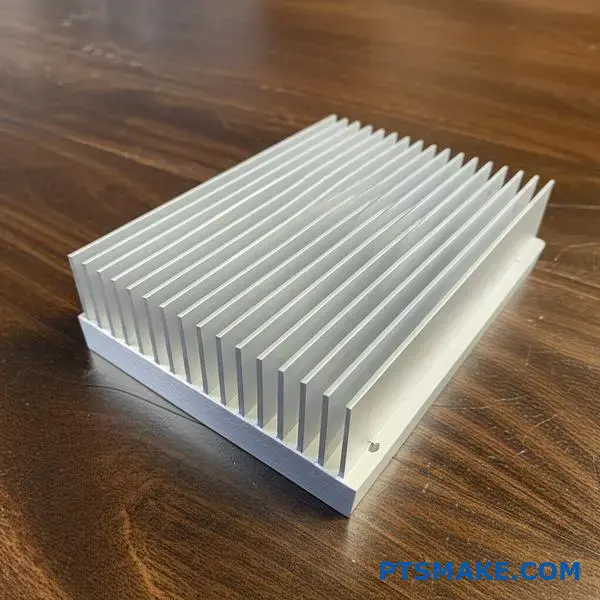

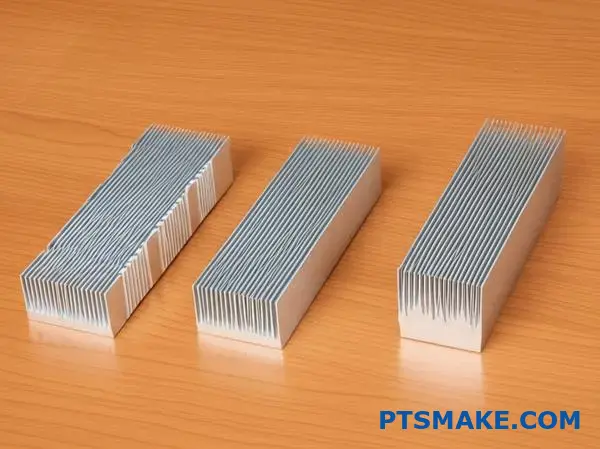

كيف يتم تصنيف المبددات الحرارية المزورة حسب هندسة الزعانف؟

عند اختيار مبدد حرارة مزور، فإن هندسة الزعانف تعد قرارًا بالغ الأهمية. يؤثر شكل الزعانف بشكل مباشر على مدى فعالية تبديد الحرارة.

الهندسة الشائعة للزعانف

نرى بشكل أساسي ثلاثة أنواع في مشاريعنا: الزعانف الدبوسية، والبيضاوية، والمستقيمة. لكل منها شكل فريد.

يؤثر تصميمها على الأداء الحراري ومقاومة الهواء. اختيار التصميم المناسب هو المفتاح لتحقيق التبريد الأمثل في أي تطبيق.

مقارنة سريعة

| نوع الزعنفة | الأفضل لـ | الميزة الرئيسية |

|---|---|---|

| مستقيم | تدفق الهواء القسري | انخفاض الضغط المنخفض |

| دبوس | الحمل الحراري الطبيعي | تدفق هواء متعدد الاتجاهات |

| إهليلجي | هواء عالي السرعة | الكفاءة الأيروديناميكية الهوائية |

يعتمد هذا الاختيار كليًا على تدفق الهواء في نظامك.

دعونا نستكشف هذه الأشكال الهندسية بمزيد من التفصيل. الاختيار ليس عشوائياً؛ إنه قرار هندسي مدروس يعتمد على ديناميكيات تدفق الهواء.

مصفوفات الزعانف المستقيمة

الزعانف المستقيمة هي التصميم الأكثر شيوعًا. فهي توفر مسارًا واضحًا ومتواصلًا للهواء. وهذا مثالي للحمل الحراري القسري باستخدام مروحة، حيث يقلل من انخفاض ضغط الهواء.

ومع ذلك، فإن أداءها يتأثر سلبًا إذا لم يكن تدفق الهواء متوافقًا مع الزعانف. إنها حلول عالية التوجيه.

مصفوفات الزعانف الدبوسية

تتميز الزعانف المسننة بأدائها المتميز في البيئات ذات تدفق الهواء المنخفض أو غير المتوقع. تسمح لها درجة تعرضها البالغة 360 درجة بالتقاط الهواء من أي اتجاه، مما يجعلها مثالية للحمل الحراري الطبيعي.

هذا التصميم يزيد من اضطراب الهواء، مما يعزز نقل الحرارة. الهدف هو تقليل الإجمالي إلى الحد الأدنى. المقاومة الحرارية8 من مصدر الحرارة إلى الهواء المحيط.

مصفوفات الزعانف الإهليلجية

الزعانف الإهليلجية هي شكل أكثر تقدمًا وأيروديناميكية. فهي تجمع بين قوة التوجيه للزعانف المستقيمة ومقاومة أقل لتدفق الهواء عالي السرعة.

في المشاريع السابقة في PTSMAKE، رأينا أنها يمكن أن تتفوق على الزعانف المستقيمة في الأنظمة المكتظة حيث يكون الحفاظ على تدفق الهواء أمرًا بالغ الأهمية.

| الهندسة | الميزة الهوائية | الميزة الحرارية | الاستخدام النموذجي |

|---|---|---|---|

| مستقيم | انخفاض الضغط في التدفق الخطي | فعال في الحمل الحراري القسري | وحدات المعالجة المركزية للخوادم، ومصادر الطاقة |

| دبوس | قبول التدفق متعدد الاتجاهات | اضطراب عالٍ للحمل الحراري الطبيعي | إضاءة LED، إلكترونيات خارجية |

| إهليلجي | مقاومة هوائية منخفضة للغاية عند السرعات العالية | يحافظ على تدفق الهواء في المصفوفات الكثيفة | الحوسبة عالية الأداء، الاتصالات |

اختيار الشكل الهندسي المناسب لريش المبدد الحراري المطروقة هو مسألة توازن. فالريش المستقيمة تناسب الهواء القسري، والريش الدبوسية تتفوق في الحمل الحراري الطبيعي، والريش الإهليلجية توفر ميزة ديناميكية هوائية. ومن الضروري مطابقة التصميم مع ظروف تدفق الهواء الخاصة بك للحصول على الأداء الأمثل.

كيف تقارن المبددات الحرارية المزورة بالبدائل المبثوقة أو المقشرة؟

يعد اختيار المبدد الحراري المناسب أمرًا بالغ الأهمية. فهو يؤثر على الأداء والتكلفة والتصميم. تتميز كل من الزعانف المطروقة والمبثوقة والمقشرة بمزايا فريدة.

لمساعدتك في اتخاذ القرار، دعنا نقارن بينهما مباشرة. تركز هذه المقارنة على العوامل الرئيسية التي يجب أن تأخذها في الاعتبار.

نظرة عامة على المقارنة السريعة

فيما يلي جدول بسيط للبدء. يقدم لك هذا الجدول نظرة عامة على نقاط القوة والضعف لكل تقنية.

| الميزة | مزورة | مقذوف | انزلق |

|---|---|---|---|

| الأداء الحراري | ممتاز | جيد | جيد جداً |

| حرية التصميم | جيد | محدودة | ممتاز |

| تكلفة الوحدة (حجم كبير) | منخفضة | منخفضة جداً | عالية |

وهذا يعطي لمحة سريعة للتقييم الأولي.

مصفوفة التقييم التفصيلية

دعونا نحلل التفاصيل بشكل أكثر تفصيلاً. يتطلب اتخاذ القرار الأمثل فهماً أعمق للفروق الدقيقة بين كل طريقة من طرق التصنيع. في PTSMAKE، نساعد عملائنا على التعامل مع هذه المفاضلات يومياً.

رؤى حول الأداء الحراري

يوفر المبدد الحراري المزور تبديدًا ممتازًا للحرارة في جميع الاتجاهات. ويرجع ذلك إلى بنية حبيباته المتجانسة.

تعمل المبددات الحرارية المبثوقة بشكل جيد، ولكن خصائصها الحرارية يمكن أن تكون متباين الخواص9. تنتقل الحرارة بشكل أفضل على طول طول البثق بدلاً من عرضه. الزعانف المقوسة مصنوعة من قطعة واحدة، مما يضمن مسارًا حراريًا مثاليًا من القاعدة إلى طرف الزعنفة.

الاعتبارات التصميمية والميكانيكية

حرية التصميم عامل مهم. يتيح التشكيل بالطرق إنتاج أشكال ثلاثية الأبعاد معقدة مثل المسامير الدائرية أو الإهليلجية. أما البثق فيقصرك على الملامح ثنائية الأبعاد ذات المقطع العرضي الثابت.

يوفر السكيفينج أعلى نسب عرض إلى ارتفاع للزعانف الطويلة والرفيعة للغاية. وهذا مثالي للتبريد بالحمل الحراري القسري.

فيما يلي مصفوفة مقارنة أكثر تنظيماً نستخدمها.

| المعيار | مبدد حرارة مزور | بالوعة حرارية مقذوفة | مبدد حرارة مقطوع |

|---|---|---|---|

| الأداء الحراري | متجانس، ممتاز | متباين الخواص، جيد | ممتاز، سلس من الزعنفة إلى القاعدة |

| حرية التصميم (نسبة العرض إلى الارتفاع) | جيد (حتى 25:1) | محدود (حتى 12:1) | ممتاز (حتى 50:1) |

| السلامة الميكانيكية | عالية جدًا، قوية | عالية | معتدلة، الزعانف يمكن أن تكون حساسة |

| تكلفة التصنيع | متوسط (منخفض في الحجم الكبير) | منخفض (منخفض جدًا في الحجم الكبير) | عالية |

| الاستثمار في الأدوات | عالية | منخفض إلى متوسط | منخفضة |

يساعد هذا التحليل التفصيلي في تحديد الحل الأمثل لاحتياجات التطبيقات المحددة. قد تكون تكلفة الأدوات الأولية اللازمة لصنع المبدد الحراري المطروق أعلى، ولكن تكلفة الوحدة تنخفض بشكل كبير مع زيادة الحجم.

توفر هذه المصفوفة دليلاً عملياً للاختيار بين المبددات الحرارية المطروقة والمبثوقة والمقشرة. يعتمد الخيار الأفضل على احتياجاتك الحرارية المحددة وقيود التصميم وحجم الإنتاج. غالباً ما يكون الطرق هو الخيار الأمثل من حيث الأداء وقابلية التوسع في العديد من التطبيقات.

ما هي العمليات الثانوية النموذجية بعد عملية التشكيل بالطرق ولماذا؟

القطع المطروقة الخام قوية، ولكنها نادراً ما تكون جاهزة للاستخدام. إنها مجرد نقطة البداية. عمليات ما بعد الطرق تحول هذه القطعة الخام إلى مكون نهائي.

تضيف هذه الخطوات دقة وخصائص محددة. لنلقِ نظرة على سير العمل النموذجي لمكون مثل مبدد حرارة مزور.

سير العمل النموذجي بعد عملية التشكيل

| الخطوة | العملية | الغرض |

|---|---|---|

| 1 | إزالة الأزيز | السلامة والتحضير |

| 2 | التصنيع الآلي باستخدام الحاسب الآلي | الدقة والميزات |

| 3 | الطلاء بأكسيد الألومنيوم | الحماية والأداء |

يضمن هذا التسلسل أن كل خطوة تبني على الخطوة السابقة. وهو يساعد على تحقيق أفضل النتائج للمنتج النهائي.

تحتاج القطع المطروقة إلى صقل لتلبية المواصفات الدقيقة. لا تقتصر هذه العملية على تنظيف القطعة فحسب، بل تتعلق بإضافة قيمة مهمة في كل مرحلة. لكل عملية غرض واضح ومميز.

الخطوة 1: إزالة الحواف الخشنة لبداية نظيفة

قبل القيام بأي عمل دقيق، يجب إزالة النتوءات من القطعة. تزيل هذه العملية الحواف الحادة أو النتوءات. وهي بقايا من عملية التشكيل نفسها.

هذه خطوة أولى حاسمة لسببين. فهي تضمن سلامة التعامل مع القطعة. كما أنها تهيئها للتركيب الدقيق في آلات CNC. السطح النظيف هو مفتاح الدقة.

الخطوة 2: التصنيع باستخدام الحاسب الآلي للحصول على الدقة

يوفر التشكيل الشكل الأساسي وقوة المواد. ومع ذلك، لا يمكنه تحقيق تفاوتات ضيقة لخصائص مثل أسطح التثبيت أو الثقوب. وهنا يأتي دور التصنيع باستخدام الحاسب الآلي.

في PTSMAKE، نستخدم الطحن باستخدام الحاسب الآلي (CNC) لإنشاء أسطح مستوية تمامًا. وهذا أمر حيوي لـ مبدد حرارة مزور للتواصل بشكل قوي مع مصدر الحرارة. كما نقوم بحفر الثقوب وتثبيتها وفقًا لمواصفات دقيقة.

أهداف التصنيع الرئيسية

| الميزة | هدف التصنيع | ما أهمية ذلك |

|---|---|---|

| وجه التثبيت | تحقيق درجة عالية من الاستواء | يضمن أقصى قدر من النقل الحراري |

| فتحات التثبيت | الموقع والحجم الدقيقان | يضمن التجميع الصحيح |

| الزعانف/القنوات | التشكيل النهائي | يحسن تدفق الهواء والتبريد |

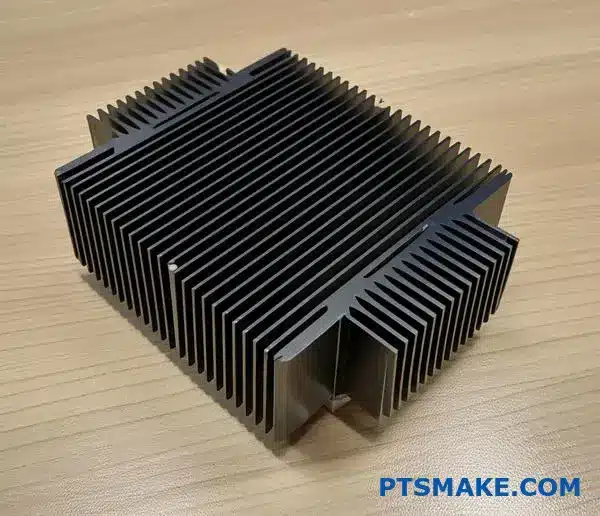

الخطوة 3: الطلاء بالأنود لضمان المتانة والأداء

الخطوة الأخيرة غالبًا ما تكون معالجة السطح. يعتبر الأكسدة خيارًا شائعًا لمطروقات الألومنيوم. وهو عبارة عن التخميل الإلكتروليتي10 عملية تخلق طبقة أكسيد صلبة ومتينة على السطح.

توفر هذه الطبقة مقاومة ممتازة للتآكل. بالنسبة لمبدد الحرارة، فإنها تزيد أيضًا من انبعاثية السطح. وهذا يساعد على إشعاع الحرارة بشكل أكثر فعالية، مما يحسن أداء التبريد بشكل كبير.

تعد عمليات ما بعد التشكيل ضرورية لتحويل الجزء الخام. تضيف خطوات مثل التصنيع الآلي والأنودة الدقة والميزات وخصائص السطح اللازمة. وهي تضمن أن المكون النهائي يعمل بشكل موثوق ويلبي جميع متطلبات التصميم.

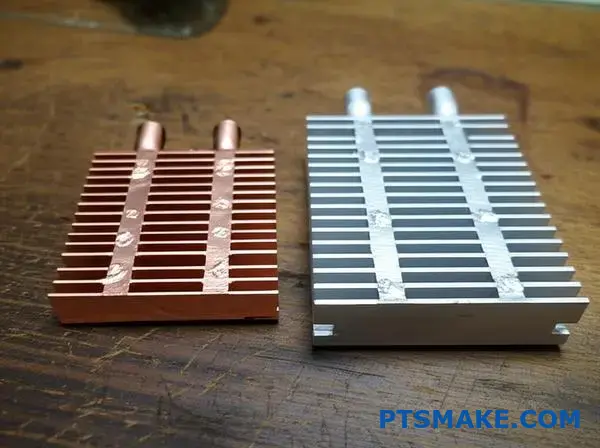

ما الفرق الهيكلي بين المبددات الحرارية المصنوعة من النحاس والألومنيوم المطروق؟

لا يقتصر الاختيار بين النحاس المطروق والألومنيوم على الأداء الحراري فحسب. إنه قرار مهم يؤثر على الوزن والتكلفة وقابلية التصنيع. تتصرف كل مادة بشكل مختلف أثناء عملية الطرق.

وهذا يؤثر بشكل مباشر على الهيكل النهائي للمبدد الحراري ومدى ملاءمته لتطبيقك المحدد.

خصائص المواد الرئيسية

النحاس هو البطل بلا منازع في مجال التوصيل الحراري. ومع ذلك، فإن الألومنيوم أخف وزناً بكثير وأكثر فعالية من حيث التكلفة بشكل عام. هذه الاختلافات الجوهرية هي نقطة الانطلاق لأي اعتبار تصميمي.

| الممتلكات | نحاس مطروق | ألومنيوم مطروق |

|---|---|---|

| التوصيل الحراري | ممتاز (~400 واط/م كلفن) | جيد (~220 واط/م كلفن) |

| الكثافة | عالية (8.96 جم/سم³) | منخفض (2.70 جم/سم³) |

| التكلفة النسبية | أعلى | أقل |

في النهاية، يعتمد الاختيار على الموازنة بين هذه العوامل. يجب أن تقرر ما إذا كانت الميزة الحرارية للنحاس تبرر وزنه الإضافي وتكلفته.

مقارنة أعمق

تمتد الاختلافات الهيكلية إلى عملية التصنيع. فصياغة النحاس أصعب بكثير من صياغة الألومنيوم. فهي تتطلب ضغوطًا ودرجات حرارة أعلى بكثير. وغالبًا ما يترجم هذا التعقيد إلى تكاليف أدوات أعلى وفترات إنتاج أطول.

صعوبة التصميم والتصنيع

تسمح قابلية الألمنيوم للطرق بتصميم زعانف أكثر تعقيدًا أثناء عملية التشكيل. قد تحد مقاومة النحاس للتشوه في بعض الأحيان من تعقيد المبدد الحراري المشكل. هذه نقطة مهمة نناقشها غالبًا مع عملائنا في PTSMAKE.

علاوة على ذلك، فإن الكثافة المنخفضة للألمنيوم تجعله الخيار الأمثل للتطبيقات التي تتطلب وزنًا خفيفًا. فمبدد الحرارة المصنوع من النحاس يكون أثقل بثلاث مرات من مبدد الحرارة المصنوع من الألمنيوم بنفس الحجم.

التآكل وتوافق المواد

النحاس مقاوم بشكل طبيعي للتآكل. ومع ذلك، تنشأ مشكلة هيكلية كبيرة عندما يتلامس مباشرة مع الألومنيوم في بيئة رطبة. وهذا يمكن أن يؤدي إلى التآكل الجلفاني11, ، مما قد يؤدي إلى تلف المواد بمرور الوقت. ومن الضروري استخدام مواد طلاء أو واجهات حرارية مناسبة لمنع حدوث ذلك.

متى تختار النحاس بدلاً من الألومنيوم

تتطلب بعض التطبيقات تبديدًا حراريًا فائقًا لا يمكن أن يوفره سوى النحاس. وعادةً ما يكون الدافع وراء هذا القرار هو الأحمال الحرارية الشديدة في المساحات المدمجة.

| التطبيق | المواد الموصى بها | السبب الرئيسي |

|---|---|---|

| وحدات المعالجة المركزية/وحدات معالجة الرسومات عالية الأداء | النحاس | أقصى قدر من تبديد الحرارة في مساحة صغيرة. |

| ليزر عالي الطاقة | النحاس | يسحب الحرارة بسرعة من الثنائيات الحساسة. |

| وحدات الطاقة الصناعية | النحاس | يدير الأحمال الحرارية الشديدة والمستمرة بشكل موثوق. |

| مصابيح LED الأمامية للسيارات | ألومنيوم | أداء جيد مع وزن وتكلفة منخفضين. |

يعتمد الاختيار على ما إذا كان أداء جهازك وعمره الافتراضي يعتمدان على التخلص من الحرارة بأسرع ما يمكن. إذا كان الأمر كذلك، فإن النحاس هو الاستثمار المناسب.

الاختيار بين النحاس المطروق والألومنيوم هو عملية موازنة. يتطلب ذلك مقارنة الأداء الحراري الفائق للنحاس بمزايا الألومنيوم من حيث الوزن والتكلفة وسهولة التصنيع. دائمًا ما يتم تحديد المادة المثلى وفقًا للمتطلبات الفريدة لتطبيقك.

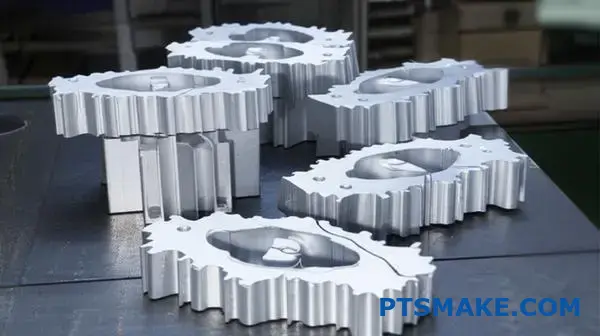

كيف يمكن إعادة تصميم مبدد حرارة مبثوق ليصبح مبدد حرارة مطروق؟

دعونا نستعرض عملية تحويل عملية. هذه العملية تحول قطعة بسيطة مبثوقة إلى مبدد حرارة مطروق فائق الجودة. الأمر يتعلق باختيارات تصميمية ذكية.

نحن نركز على الاستفادة من المزايا الفريدة لعملية التشكيل. وهذا يعني إنشاء أشكال زعانف ثلاثية الأبعاد معقدة ودمج الميزات مباشرة.

أهداف تحويل المشروع

الهدف الرئيسي هو تعزيز الأداء الحراري. كما نهدف إلى تبسيط تجميع المنتج النهائي.

| جانب التصميم | مبثوق (قبل) | مزور (بعد) |

|---|---|---|

| هندسة الزعانف | بسيطة، زعانف مستقيمة ثنائية الأبعاد | زعانف دبوسية ثلاثية الأبعاد معقدة |

| التركيب | يلزم استخدام مثبتات منفصلة | أعمدة تثبيت مدمجة |

| التصميم الأساسي | سمك موحد | مُحسّن لتوزيع الحرارة |

| تدفق الهواء | محدود باتجاه واحد | متعدد الاتجاهات |

العقبة الرئيسية هي الاستثمار الأولي في الأدوات. تكلفة قالب التشكيل أعلى من تكلفة قالب البثق. إذن، كيف نبرر ذلك؟ يجب أن نثبت أن مكاسب الأداء تفوق التكلفة.

في PTSMAKE، نساعد العملاء على تحليل هذه المفاضلة. الأمر يتعلق بالقيمة على المدى الطويل، وليس فقط السعر الأولي.

تحسين تصميم عملية التشكيل

يعد إنشاء زعانف دبوسية ثلاثية الأبعاد معقدة ميزة كبيرة. فهذا يزيد بشكل كبير من مساحة السطح. وزيادة مساحة السطح تعني تبديدًا أفضل للحرارة. وهذه ميزة أساسية لمبدد الحرارة المطروق.

كما قمنا بإعادة تصميم القاعدة. القاعدة السميكة الموجودة مباشرة تحت مصدر الحرارة تعمل على تحسين انتشار الحرارة. وهذا يعمل لأن عملية التشكيل تعزز خصائص المادة. الموصلية الحرارية المتجانسة12. تنتقل الحرارة بكفاءة في جميع الاتجاهات، وليس فقط على محور واحد.

دمج الميزات لخفض التكاليف

يمكننا تشكيل ميزات مثل أعمدة التثبيت مباشرة في القطعة. وهذا يلغي الحاجة إلى أجهزة منفصلة. كما أنه يقلل من وقت التجميع وتكاليف العمالة. هذه الوفورات النهائية ضرورية لتبرير الاستثمار الأولي في الأدوات.

تستخدم إعادة التصميم من أجل التشكيل زعانف ثلاثية الأبعاد وميزات متكاملة لتعزيز الأداء. على الرغم من ارتفاع تكاليف الأدوات، فإن المكاسب الحرارية ووفورات التجميع غالبًا ما توفر عائدًا قويًا على الاستثمار، مما يجعلها خيارًا ذكيًا للتطبيقات عالية الأداء.

اكتشف حلول المبددات الحرارية المتطورة المزورة مع PTSMAKE

هل أنت مستعد لتجربة الأداء الفائق والدقة والموثوقية التي توفرها المبددات الحرارية المخصصة المصنوعة من المعدن المطروق؟ اتصل بـ PTSMAKE اليوم للحصول على عرض أسعار مخصص — عزز مشروعك القادم بخبرات موثوقة وسرعة إنجاز ودعم هندسي عالمي المستوى. اتخذ الخطوة وطلب الحل المخصص لك الآن!

تعرف على كيفية اختلاف خصائص المواد، مثل التوصيل الحراري، بناءً على الاتجاه. ↩

تعرف على المزيد حول هذا المفهوم الأساسي وتأثيره المباشر على كفاءة نقل الحرارة. ↩

اكتشف كيف تعمل المواد الحرارية المختلفة وتأثيرها على الأداء. ↩

انقر لفهم مدى أهمية هذه الخاصية لأداء المبدد الحراري. ↩

افهم هذا المفهوم الأساسي لتحسين الأداء الحراري لمبدد الحرارة وكفاءته الإجمالية. ↩

تعرف على المزيد حول كيفية إعاقة واجهات المواد والعيوب تدفق الحرارة. ↩

تعرف على كيفية تأثير هذه النقطة المعدنية على قوة المواد وقابليتها للتشكيل في عملية الحدادة. ↩

افهم كيف يؤثر هذا المقياس المهم على كفاءة التبريد وخيارات التصميم لمبدد الحرارة. ↩

فهم كيفية اختلاف خصائص المواد بناءً على الاتجاه وتأثيرها على الأداء الحراري. ↩

اكتشف العلم الكامن وراء كيفية تعزيز هذه العملية لحماية الأسطح والأداء الحراري. ↩

تعرف على كيفية تأثير هذه العملية الكهروكيميائية على السلامة الهيكلية للتركيبات التي تحتوي على معادن مختلفة. ↩

افهم كيف تؤثر خصائص المواد على نقل الحرارة من أجل اتخاذ خيارات تصميم أفضل. ↩