هل تكافح من أجل تصميم بالوعة حرارية مقذوفة فعالة للإلكترونيات عالية الطاقة؟ يواجه العديد من المهندسين تحديات الإدارة الحرارية عندما تتطلب حلول التبريد المخصصة مواصفات دقيقة واختيار المواد المثلى وخبرة التصنيع التي لا يمكن أن توفرها المشتتات الحرارية القياسية الجاهزة.

يتطلب تصميم المشتت الحراري المبثوق المخصص فهم خصائص سبائك الألومنيوم وقيود البثق ومبادئ كفاءة الزعانف ومواصفات التصنيع المناسبة لإنشاء حلول إدارة حرارية فعالة من حيث التكلفة لتطبيقات تبريد الإلكترونيات.

لقد عملت مع المئات من مشاريع الإدارة الحرارية في PTSMAKE، وسأرشدك خلال العملية الكاملة بدءًا من اختيار المواد إلى المواصفات النهائية. يغطي هذا الدليل الأساسيات الهندسية التي تحتاجها لتصميم المشتتات الحرارية المبثوقة القابلة للتصنيع والتي تؤدي وظيفتها بالفعل.

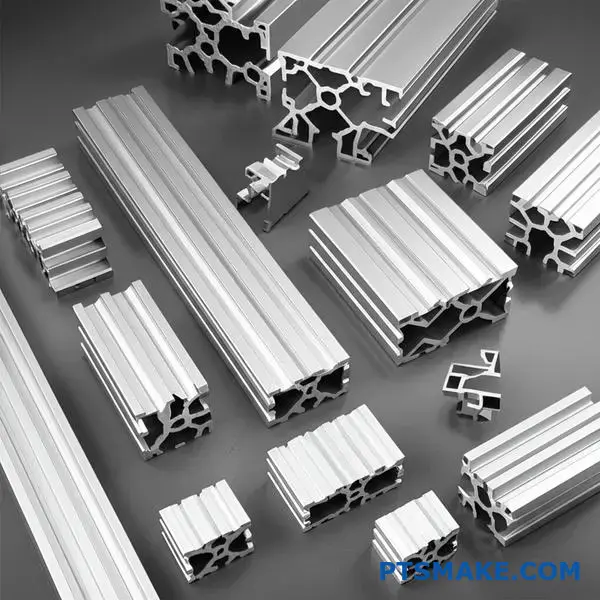

لماذا يعتبر البثق العملية الافتراضية للمشتتات الحرارية المصنوعة من الألومنيوم؟

عندما نتحدث عن المشتتات الحرارية المصنوعة من الألومنيوم، فإن البثق هو أول عملية تتبادر إلى الذهن دائمًا تقريبًا. إنها الخيار الافتراضي لسبب بسيط: إنها توازن بشكل مثالي بين التكلفة والأداء ومرونة التصميم لمعظم التطبيقات.

الانسجام بين المادة والعملية

وتتميز سبائك الألومنيوم مثل 6061 و6063 بقابلية عالية للطرق. وهذه الخاصية تجعلها مثالية للبثق. يمكننا دفع المادة من خلال قالب لإنشاء مقاطع جانبية معقدة. هذه العملية سريعة وفعالة في آن واحد.

مقارنة سريعة

| العملية | الميزة الرئيسية | الأفضل لـ |

|---|---|---|

| البثق | فعالة من حيث التكلفة | الأجزاء الخطية ذات الحجم الكبير |

| الصب | أشكال ثلاثية الأبعاد معقدة | التطبيقات منخفضة الإجهاد |

| التصنيع الآلي باستخدام الحاسب الآلي | دقة عالية | النماذج الأولية والأشكال المخصصة |

نظرة أعمق على خيارات التصنيع

في حين أن البثق هو المهيمن، من المهم فهم سبب عدم اعتماد الطرق الأخرى. كل عملية لها مفاضلات تؤثر على أداء المشتت الحراري المبثوق النهائي وتكلفته.

حدود الصب

يمكن أن يؤدي الصب إلى إنشاء أشكال معقدة ثلاثية الأبعاد. ومع ذلك، غالباً ما تحتوي المادة الناتجة على فراغات مجهرية أو مسامية. وهذا يقلل من توصيلها الحراري مقارنة بالألومنيوم الصلب المبثوق. كما أن تشطيب السطح يكون أكثر خشونة، مما قد يعيق النقل الحراري دون معالجة ثانوية.

تكلفة التصنيع الآلي باستخدام الحاسب الآلي

توفر الماكينات بنظام التحكم الرقمي دقة مذهلة. في PTSMAKE، نستخدمها في النماذج الأولية والأشكال الهندسية المعقدة للغاية. ولكن بالنسبة لمقاطع المشتت الحراري الخطية البسيطة، فهي طريقة طرح. وهذا يعني أنها تقطع المواد، مما يؤدي إلى هدر كبير ويستغرق وقتًا أطول بكثير. تصبح التكلفة لكل وحدة باهظة بالنسبة للإنتاج بكميات كبيرة. يمكن أيضًا أن تكون خصائص المادة قليلاً متباين الخواص1 بعد البثق وهو عامل نأخذه في الاعتبار دائمًا.

نقطة البثق الحلوة

البثق يحقق أفضل النتائج. فهو ينتج مقاطع جانبية طويلة ومتواصلة مع تشطيب سطح ممتاز وسلامة المواد. ثم نحتاج فقط إلى قطعها بالطول المطلوب. هذه الكفاءة لا مثيل لها في تصميمات البالوعات الحرارية القياسية.

| الميزة | البثق | الصب | التصنيع الآلي باستخدام الحاسب الآلي |

|---|---|---|---|

| تكلفة الأدوات | معتدل | عالية | منخفض (بدون أدوات) |

| سعر القطعة | منخفضة | منخفضة-متوسطة | عالية |

| النفايات المادية | منخفضة | منخفضة | عالية |

| التوصيل الحراري | ممتاز | جيد | ممتاز |

| تعقيد التصميم | خطي ثنائي الأبعاد | عالية ثلاثية الأبعاد | عالية جداً 3D |

البثق هو الخيار الافتراضي للمشتتات الحرارية المصنوعة من الألومنيوم لأنه يوفر أفضل توازن بين التكلفة والأداء الحراري وسرعة التصنيع للتصميمات الخطية. في حين أن الصب والتصنيع الآلي باستخدام الحاسب الآلي لهما استخدامات محددة، إلا أنهما لا يمكن أن يضاهيا الكفاءة الإجمالية للبثق لمعظم التطبيقات.

ما هي سبائك الألومنيوم المستخدمة بشكل أساسي في البثق ولماذا؟

عند الحديث عن بثق الألومنيوم، تبرز سبيكتان: 6063 و6061. وهما السبيكتان اللتان تُعدان الخامات المفضلة في هذه الصناعة لسبب ما.

تقدم كل سبيكة توازنًا مميزًا من الخصائص. يعد فهم هذه الاختلافات أمرًا بالغ الأهمية لأي مشروع. فهو يساعد في اختيار المادة المناسبة للأداء والميزانية.

مقارنة السبائك الرئيسية

| الممتلكات | ألومنيوم 6063 | 6061 ألومنيوم 6061 |

|---|---|---|

| الميزة الأساسية | قابلية ممتازة للبثق | قوة عالية |

| تشطيب السطح | جيد جداً | جيد |

| القوة | متوسط | متوسطة إلى عالية |

| الاستخدام الشائع | هندسة معمارية، أحواض حرارية | المكونات الهيكلية |

التعمق في اختيار السبيكة

إن اختيار السبيكة المناسبة هو أكثر من مجرد النظر إلى ورقة المواصفات. بل يتعلق الأمر بفهم المفاضلات العملية للتطبيق الخاص بك.

حالة الألومنيوم 6063

غالباً ما يُطلق على 6063 اسم "الألومنيوم المعماري". وهو يوفر سطحاً أملس بشكل استثنائي بعد البثق مباشرةً. وهذا يجعله مثاليًا للأجزاء التي يكون مظهرها مهمًا.

أكبر ميزة لها هي قابلية البثق الفائقة. وهذا يسمح لنا بإنشاء مقاطع عرضية معقدة للغاية. وهذا أمر حيوي للأجزاء مثل مقاطع المشتت الحراري المبثوقة المخصصة ذات الزعانف المعقدة. المزيد من الزعانف يعني مساحة سطح أكبر وتبريد أفضل.

عندما تكون القوة هي الأهم: 6061 ألومنيوم 6061

إذا كان مكوّنك يحتاج إلى تحمّل ضغط ميكانيكي كبير، فإن 6061 هو الفائز الواضح. فهو يحتوي على المزيد من المغنيسيوم والسيليكون، مما يمنحه قوة أعلى.

ومع ذلك، فإن هذه المتانة الإضافية لها ثمن. فهي أكثر صعوبة في البثق مما يحد من تعقيد الأشكال التي يمكننا تحقيقها. كما تعتمد الخصائص النهائية للسبائك بشكل كبير على عملية المعالجة الحرارية. وهذا شيء نتحكم فيه بعناية في PTSMAKE لكل مشروع. وتعتمد الحالة النهائية للمعدن على تسمية المزاج2, مثل T6، الذي يوفر أقصى درجات القوة.

مبادلات الملكية التفصيلية

| العامل | ألومنيوم 6063 | 6061 ألومنيوم 6061 |

|---|---|---|

| قابلية البثق | ممتاز | جيد |

| التوصيل الحراري | ~حوالي 218 واط/م-ك | ~180 واط/م-ك |

| قوة الشد (T6) | ~241 ميجا باسكال | ~310 ميجا باسكال |

| التكلفة النموذجية | أقل | أعلى قليلاً |

| الأفضل لـ | ملامح معقدة، لمسة نهائية جيدة | الأجزاء الهيكلية، الضغط العالي |

يعد الاختيار بين 6063 و6061 مفاضلة هندسية كلاسيكية. يوفر 6063 قابلية بثق وتشطيب ممتازين، وهو مثالي للمشتتات الحرارية المبثوقة المعقدة. يوفر 6061 قوة فائقة للاحتياجات الإنشائية، ولكن مع بعض القيود على التصميم والتكلفة.

ما هي الحدود الأساسية لعملية البثق نفسها؟

لكل عملية تصنيع قواعدها الخاصة بها. البثق ليس استثناءً. هذه ليست إرشادات اعتباطية؛ إنها حدود فيزيائية أساسية. فهي محددة بتدفق المواد والضغط وقوة الأداة.

فهم هذه القيود هو المفتاح. فهو يساعد في تصميم بالوعة حرارية مقذوفة عملية وفعالة. ويتجنب التصميمات التي يستحيل إنتاجها.

القيود الهندسية الرئيسية

تتعلق الحدود الأكثر أهمية بهندسة الزعانف. ويشمل ذلك مدى رقة الزعنفة وطولها.

| المعلمة | الحد النموذجي | التأثير على التصميم |

|---|---|---|

| الحد الأدنى لسُمك الزعنفة | ~من 0.8 مم إلى 1.3 مم تقريبًا | يصعب بثق الزعانف الرقيقة بدون عيوب. |

| أقصى ارتفاع للزعنفة | تحكمها نسبة العرض إلى الارتفاع | يمكن أن تلتوي الزعانف الأطول أو تنكسر أثناء البثق. |

هذه الأرقام هي نقطة البداية. يمكن أن تتغير بناءً على السبيكة المحددة والمكبس المستخدم.

يكمن التحدي الأساسي في دفع الألومنيوم من خلال قالب فولاذي. فالقوى التي ينطوي عليها الأمر هائلة. علينا التفكير في كيفية تصرف المعدن تحت هذا الضغط الشديد.

الفيزياء الكامنة وراء الحدود

تخيل دفع مادة شبه صلبة من خلال شكل معقد. إذا كانت قناة الزعنفة في القالب رقيقة جدًا، فقد لا يتدفق الألومنيوم فيها بشكل صحيح. وهذا يؤدي إلى شكل غير مكتمل.

إذا كانت الزعنفة طويلة ورفيعة للغاية، يمكن أن ينكسر "اللسان" الفولاذي في القالب الذي يشكل الفجوة بين الزعانف. فالضغط ببساطة مرتفع للغاية بحيث لا تستطيع الأداة تحمله. وهذا هو سبب أهمية نسبة العرض إلى الارتفاع. فالنسبة الأعلى تعني زعنفة أطول وأرفع، مما يزيد من الضغط على القالب. في بعض المشاريع السابقة، وجدنا أن تجاوز نسبة 15:1 يزيد بشكل كبير من مخاطر فشل الأدوات.

كما تمثل المادة نفسها تحديات أيضاً. ظواهر مثل انتفاخ الموت3 يمكن أن يغير الأبعاد النهائية عند خروج المظهر الجانبي من القالب، وهو ما يجب أن نأخذه في الحسبان.

نسبة العرض إلى الارتفاع والأداء الحراري

تؤثر نسبة العرض إلى الارتفاع بشكل مباشر على مدى جودة أداء المشتت الحراري. تعني نسبة العرض إلى الارتفاع بشكل عام مساحة سطح أكبر لتبديد الحرارة.

| نسبة العرض إلى الارتفاع | قابلية الإنتاجية | الأداء الحراري |

|---|---|---|

| منخفضة (على سبيل المثال، 6:1) | سهولة | جيد |

| متوسط (على سبيل المثال، 10:1) | معتدل | أفضل |

| عالية (على سبيل المثال، أكثر من 15:1) | صعب/مكلف | الأفضل، ولكن مع تناقص العوائد |

إن تحقيق التوازن بين التصميم الحراري المثالي وما يمكن تحقيقه ماديًا هو الفن الحقيقي لهندسة المشتت الحراري المبثوق الفعال.

إن الحدود الفيزيائية للبثق، مثل الحد الأدنى لسُمك الزعنفة ونسبة العرض إلى الارتفاع، تقيد بشكل مباشر إمكانيات التصميم. هذه ليست قواعد اعتباطية ولكنها تستند إلى فيزياء المواد وقوة الأدوات، مما يؤثر بشكل مباشر على الأداء الحراري النهائي للجزء.

كيف تقيد ‘كفاءة الزعانف’ تصميم المشتت الحراري المبثوق؟

تقيس كفاءة الزعنفة مدى جودة نقل الزعنفة للحرارة. وهي تقارن نقل الحرارة الفعلي بالسيناريو المثالي.

من الناحية المثالية، يكون للزعنفة نفس درجة الحرارة من القاعدة إلى الطرف. لكن في الواقع، ليس هذا هو الحال في الواقع. فالحرارة تتدفق من القاعدة الساخنة. ويكون طرف الزعنفة دائمًا أكثر برودة.

مشكلة الزعانف الطويلة

مجرد جعل الزعانف أطول لا يضمن أداءً أفضل. فمع زيادة طول الزعانف، يزداد الفرق في درجة الحرارة بين القاعدة والطرف. وهذا يقلل من الكفاءة.

تضيف الزعنفة الطويلة جداً مادة ووزناً. ولكنها قد لا تزيل المزيد من الحرارة. تصبح نقطة تناقص العوائد بالنسبة لمشتت الحرارة المبثوق.

الطول والسمك: الموازنة بين الطول والسمك

العلاقة بين ارتفاع الزعانف وسُمكها وكفاءتها أمر بالغ الأهمية. يجب أن نجد التوازن الصحيح لكل تطبيق محدد.

| المعلمة | التأثير على كفاءة الزعانف | اعتبارات التصميم |

|---|---|---|

| زيادة الطول | الانخفاضات | يضيف مساحة سطحية ولكن أيضاً مقاومة حرارية. |

| زيادة السُمك | الزيادات | يقلل من المقاومة الحرارية ولكنه يزيد من الوزن والتكلفة. |

| تباعد الزعانف | مجمع | يؤثر على تدفق الهواء والحمل الحراري. |

التعمق أكثر في قيود التصميم

التحدي الأساسي هو تحقيق التوازن بين مساحة السطح والمقاومة الحرارية. فالزعنفة الأطول تزيد من مساحة السطح للحمل الحراري. ولكنها تزيد أيضًا من المسار الذي يجب أن تسلكه الحرارة. وهذا المسار يخلق مقاومة.

فكر في الأمر مثل الطريق السريع. يمكن للطريق السريع الأطول أن يستوعب عدداً أكبر من السيارات (مساحة السطح). ولكن إذا كان طويلًا جدًا، تتباطأ حركة المرور (المقاومة)، ويصل عدد أقل من السيارات إلى النهاية. نحن بحاجة إلى الطول الأمثل.

الزعنفة المثالية ستكون مثالية متساوي الحرارة4, مما يعني أن درجة الحرارة منتظمة من القاعدة إلى الطرف. هذا هو الحد الأقصى النظري لنقل الحرارة. وهدفنا في تصميم المشتت الحراري المبثوق هو الاقتراب من هذا الحد المثالي قدر الإمكان عمليًا.

المفاضلات العملية في التصنيع

في شركة PTSMAKE، غالبًا ما نوجه العملاء من خلال هذه المفاضلات. لا يتعلق الأمر فقط بالأداء الحراري. بل يتعلق أيضًا بقابلية التصنيع والتكلفة. من الصعب بثق الزعانف الأرفع والأطول. كما يمكن أن تكون أكثر هشاشة.

استنادًا إلى الاختبارات التي أجريناها، غالبًا ما تتفوق الزعنفة المتناسبة بشكل جيد على الزعنفة الطويلة والرفيعة سيئة التصميم. كما يؤثر اختيار المادة، مثل استخدام الألومنيوم 6063، بشكل كبير على الكفاءة النهائية بسبب توصيلها الحراري.

| اختيار التصميم | التأثير على الأداء | التأثير على التكلفة/التصنيع. |

|---|---|---|

| زعانف طويلة ورفيعة | مساحة سطح عالية محتملة، وكفاءة أقل. | صعوبة بثق أعلى، تكلفة أعلى. |

| زعانف قصيرة وسميكة | كفاءة أعلى، ومساحة سطح إجمالية أقل. | أسهل في البثق مع احتمال انخفاض التكلفة. |

| النسبة المحسّنة | أفضل توازن بين الكفاءة ومساحة السطح. | صعوبة متوسطة، أفضل قيمة. |

تعد كفاءة الزعانف قيدًا حاسمًا في التصميم. فهي تفرض مفاضلة بين ارتفاع الزعانف والسماكة والمواد. إن مجرد زيادة ارتفاع الزعنفة إلى أقصى حد غير فعال ويمكن أن يزيد من التكلفة والوزن دون تحسين الأداء الحراري للمشتت الحراري المبثوق.

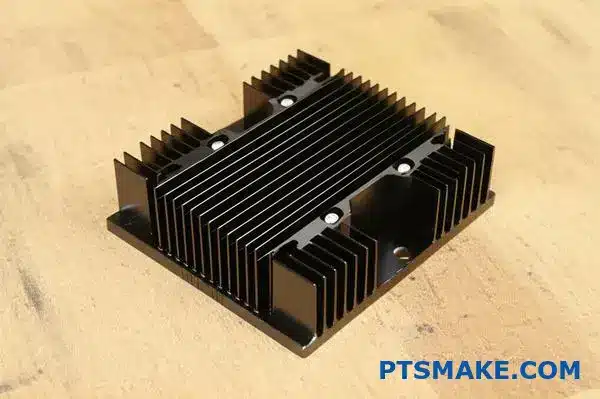

ما هو الغرض الأساسي من طلاء المشتت الحراري بأكسيد الألومنيوم؟

يخدم طلاء المشتت الحراري بأكسيد الألومنيوم وظيفتين رئيسيتين. ليس فقط من أجل المظهر أو الحماية الأساسية. ففائدته الرئيسية هي تحسين الأداء الحراري.

تعزيز الإشعاع الحراري

سطح الألومنيوم العاري هو مشع حراري رديء. لكن الطلاء بأكسيد الألومنيوم، خاصةً باللون الأسود، يغير ذلك بشكل جذري. فهو يعزز قدرة السطح على إشعاع الحرارة بعيدًا.

ما وراء الأداء الحراري

تخلق هذه العملية أيضاً طبقة صلبة واقية. تحمي هذه الطبقة من التآكل وتوفر العزل الكهربائي. وهذا يضيف المتانة والسلامة.

| الميزة | ألومنيوم عاري | ألومنيوم أسود مؤكسد بأكسيد الألومنيوم |

|---|---|---|

| الإشعاع الحراري | ضعيف (انبعاثية منخفضة) | ممتاز (انبعاثية عالية) |

| مقاومة التآكل | منخفضة | عالية |

| العزل الكهربائي | لا يوجد | جيد |

تقدم الأنودة أكثر من مجرد معالجة سطحية بسيطة. فهي تغير خصائص المشتت الحراري بشكل أساسي. وهذا يحسن من أدائه وموثوقيته. إنها خطوة حيوية لأي بالوعة حرارية مقذوفة عالية الجودة.

كيف يؤدي الطلاء بأكسيد الألومنيوم إلى زيادة الإشعاع الحراري

تفقد الأحواض الحرارية الحرارة بشكل رئيسي من خلال الحمل الحراري. لكن الإشعاع عامل رئيسي أيضاً. تحتوي الطبقة المؤكسدة على سطح أعلى بكثير الانبعاثية5 من الألومنيوم الخام. وهذا يسمح لها بإشعاع الحرارة بشكل أكثر فعالية في البيئة المحيطة.

قوة الأسود

الأنودة السوداء هي الخيار الأكثر شيوعًا لسبب وجيه. الأسطح الداكنة غير اللامعة هي الأفضل لإشعاع الطاقة الحرارية. غالبًا ما يكون أداء المشتت الحراري المؤكسد الأسود أفضل بكثير من المشتت الحراري المكشوف لهذا السبب.

| تشطيب السطح | قيمة الانبعاثية النموذجية |

|---|---|

| ألومنيوم مصقول | ~0.05 |

| ألومنيوم مقذوف خام | ~0.09 |

| ألومنيوم أسود مؤكسد بأكسيد الألومنيوم | ~0.85 - 0.95 |

الدرع الواقي من الأنودة

بالإضافة إلى التبريد فقط، تُعد الطبقة المؤكسدة درعًا قويًا. فهي تصبح جزءًا من الألومنيوم، وليس مجرد طلاء.

مكافحة التآكل

تقاوم هذه الطبقة التآكل والتآكل بشكل جيد للغاية. وهذا يطيل عمر المشتت الحراري، خاصة في البيئات الصعبة. فهي تحافظ على عمل الجزء لسنوات.

خصائص العزل الكهربائي

يُعد أكسيد الألومنيوم الناتج عن الأنودة عازلًا كهربائيًا رائعًا. فهو يمنع حدوث دوائر قصيرة إذا لامس المشتت الحراري الأجزاء الإلكترونية الأخرى. وهذه ميزة أمان رئيسية.

أنودة المشتت الحراري هي عملية مزدوجة الغرض. فهي تعزز التبريد الإشعاعي بشكل كبير، خاصةً مع التشطيبات السوداء. كما أنها تضيف طبقة قوية لمقاومة التآكل والعزل الكهربائي، مما يضمن أداءً عاليًا ومتانة طويلة الأمد للمكون.

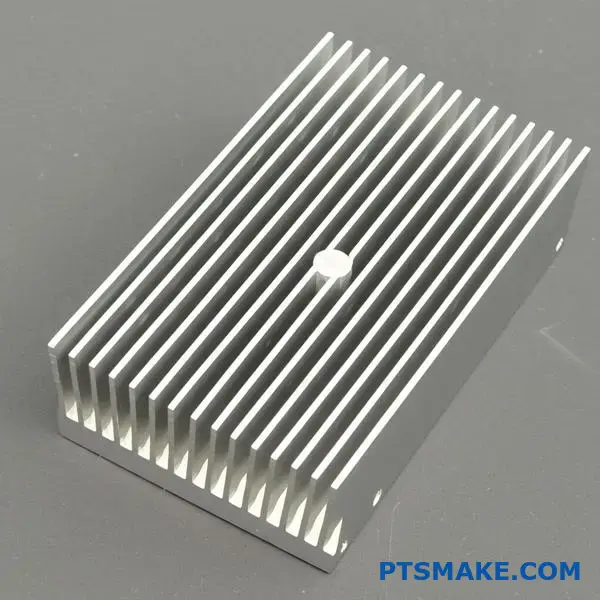

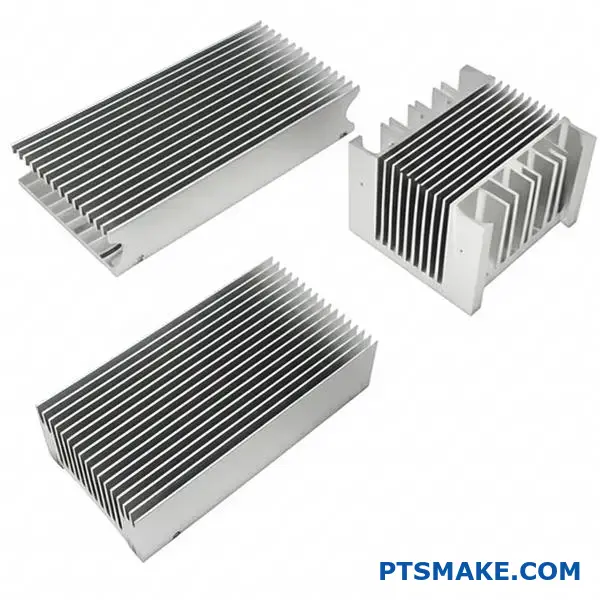

ما هي أنواع البالوعات الحرارية المبثوقة الشائعة؟

اختيار المظهر الجانبي الصحيح للمشتت الحراري المبثوق أمر بالغ الأهمية. فهو يؤثر بشكل مباشر على الأداء الحراري. لا يتعلق التصميم بالمظهر فقط؛ بل يتعلق بالفيزياء.

دعنا نستكشف التصميمات الثلاثة الأساسية التي ستواجهها. كل منها يخدم غرضاً مختلفاً.

مقاطع الزعانف الخطية/المستقيمة

هذا هو التصميم الأكثر شيوعاً وفعالية من حيث التكلفة. تعمل الزعانف بالتوازي مع بعضها البعض. وهي مثالية للتطبيقات ذات تدفق الهواء الاتجاهي المتسق.

ملامح الزعانف المتوهجة

هنا، الزعانف مائلة إلى الخارج. يقلل هذا التصميم من مقاومة الهواء ويحسن تدفق الهواء، خاصةً في بيئات الحمل الحراري الطبيعي.

مقاطع الزعانف المصبوبة/المتداخلة

تحتوي هذه الملامح على زعانف ذات قطع متقاطعة. وهذا يكسر طبقة حدود تدفق الهواء، مما يعزز الاضطراب ويحسن التبريد من اتجاهات متعددة.

| نوع الملف الشخصي | الميزة الرئيسية | الأفضل لـ |

|---|---|---|

| خطي/مستقيم | زعانف بسيطة ومتوازية | الحمل الحراري القسري (مراوح) |

| متوهج | زعانف بزاوية | الحمل الحراري الطبيعي |

| مصبوب | زعانف متقاطعة | تدفق هواء متعدد الاتجاهات |

يساعد فهم المفاضلة بين كل ملف تعريف في اتخاذ قرار مستنير. لا يتعلق الأمر دائمًا باختيار التصميم الأكثر تعقيدًا. فالبيئة هي التي تحدد الحل الأفضل.

نظرة متعمقة: الزعانف الخطية/المستقيمة

المزايا والتطبيقات

هندستها البسيطة تجعلها سهلة التصنيع. وهذا يؤدي إلى تكاليف أقل وأوقات إنتاج أسرع. وغالباً ما نوصي بها للمشاريع التي تحتوي على مروحة مخصصة أو تدفق هواء مجرى الهواء، حيث يمكن التنبؤ بأدائها والاعتماد عليها.

العيوب

في الحمل الحراري الطبيعي، يمكن للزعانف المستقيمة المعبأة بكثافة أن تحبس الحرارة. ويمكن أن تخنق تدفق الهواء إذا لم تكن متباعدة بشكل صحيح. وهذا يقلل من كفاءتها الكلية بدون هواء قسري.

نظرة متعمقة: الزعانف المتوهجة

المزايا والتطبيقات

تتفوق الزعانف المتوهجة حيث تكون المساحة مفتوحة ويتحرك الهواء بشكل طبيعي. يقلل التوهج من انخفاض ضغط الهواء. كما أنه يساعد على تعطيل الحرارة الطبقة الحدودية6, مما يحسّن التبادل الحراري مع الهواء المحيط. وهي رائعة لأنظمة التبريد السلبي.

العيوب

تكون عملية البثق أكثر تعقيدًا قليلاً من الزعانف المستقيمة. وهذا يمكن أن يعني زيادة طفيفة في تكلفة الأدوات. وقد تكون البصمة الكلية أكبر أيضًا.

نظرة متعمقة: الزعانف المصبوبة/المتداخلة

المزايا والتطبيقات

وهي مخصصة للبيئات المعقدة. تخلق القطع اضطرابات، مما يعزز نقل الحرارة. وهي تعمل بشكل جيد في التطبيقات التي لا يمكن التنبؤ فيها باتجاه تدفق الهواء أو تأتي من زوايا متعددة.

العيوب

تأتي زيادة مساحة السطح على حساب انخفاض ضغط أعلى. وقد يمثل ذلك مشكلة بالنسبة للمراوح منخفضة الطاقة. في PTSMAKE، نقوم بنمذجة تدفق الهواء بعناية لضمان أن يوفر هذا المظهر الجانبي فائدة صافية.

| الملف الشخصي | الأداء الحراري | عامل التكلفة | تدفق هواء مثالي |

|---|---|---|---|

| خطي/مستقيم | جيد (إجباري) | منخفضة | أحادي الاتجاه |

| متوهج | ممتاز (طبيعي) | منخفضة-متوسطة | طبيعي/منخفض السرعة |

| مصبوب | جيد جداً (معقد) | متوسط | متعدد الاتجاهات |

اختيار المظهر الجانبي المناسب هو التوازن. الزعانف المستقيمة متعددة الاستخدامات. أما الزعانف المتوهجة فهي مثالية للأنظمة بدون مروحة. أما الزعانف المصبوبة فتحل تحديات تدفق الهواء المعقدة، ولكنها تتطلب تحليلاً دقيقًا لتبرير استخدامها. لكل منها مكانته في الإدارة الحرارية الفعالة.

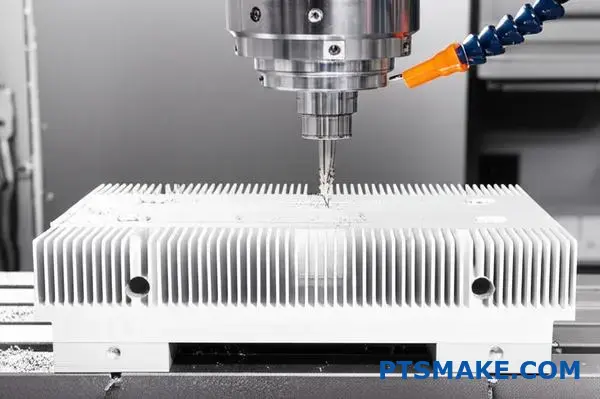

ما أنواع عمليات التشغيل الآلي الثانوية التي يتم إجراؤها عادةً؟

يخلق البثق شكلًا موحدًا. ولكن نادراً ما تكون القطعة الخام الطويلة هي المنتج النهائي. فالتشغيل الآلي الثانوي هو ما يحولها إلى مكون وظيفي.

يتضمن ذلك عدة خطوات رئيسية. نبدأ بقطع البثق إلى طول دقيق. بعد ذلك، نقوم في كثير من الأحيان بحفر ثقوب للتركيب.

وأخيرًا، تضيف الماكينات بنظام التحكم الرقمي الأكثر تعقيدًا ميزات محددة. هذه العمليات ضرورية لإنشاء جزء نهائي مثل المشتت الحراري المبثوق.

| العملية | الهدف الأساسي |

|---|---|

| التقطيع حسب الطول | تحقيق أبعاد محددة للجزء |

| الحفر/التنقيب | إضافة فتحات التثبيت للتجميع |

| التصنيع الآلي باستخدام الحاسب الآلي | إنشاء قواطع وميزات مخصصة |

| قطع الذباب | تحسين تسطيح السطح |

المظهر الجانبي المبثوق حديثًا من القالب هو مجرد نقطة بداية. في PTSMAKE، نعلم أن القيمة الحقيقية تأتي من هذه العمليات الثانوية. فكل خطوة تضيف الدقة وتهيئ الجزء للاستخدام النهائي.

التقطيع حسب الطول

الخطوة الأولى هي القطع دائمًا. يتم إنتاج البثق في مقاطع طويلة. نستخدم مناشير دقيقة لقطع كل قطعة بالطول المحدد في التصميم. تضمن هذه الخطوة التأسيسية ملاءمة القطعة بشكل مثالي.

حفر وتثقيب ثقوب التثبيت

يجب ربط معظم الأجزاء بشيء آخر. نقوم بحفر ثقوب للبراغي والمسامير. ثم يضيف الثقب بعد ذلك سنون لولبية داخل هذه الثقوب. وهذا يسمح بالتجميع الآمن والقابل للتكرار. وبدون ذلك، لا يمكن دمج الجزء.

التصنيع الآلي باستخدام الحاسب الآلي لقواطع المكونات

تتطلب التصميمات الحديثة ميزات معقدة. يتيح لنا التفريز باستخدام الحاسب الآلي إنشاء جيوب وفتحات وقواطع مخصصة. وهذا ضروري لتركيب الإلكترونيات أو الموصلات أو المكونات الأخرى على الجزء.

القطع المتطاير لتحسين التسطيح

بالنسبة لأجزاء مثل المشتت الحراري المبثوق، فإن التسطيح أمر بالغ الأهمية. يحلق القطع المتطاير طبقة رقيقة جدًا من القاعدة. تحقق هذه العملية درجة عالية من الاستواء7, مما يضمن أقصى قدر من التلامس السطحي لنقل الحرارة.

| ضرورة العملية | التأثير على المنتج النهائي |

|---|---|

| القطع | يحدد عامل الشكل الأساسي. |

| الحفر/التنقيب | تمكين التجميع الميكانيكي. |

| قواطع CNC | يسمح بتكامل النظام. |

| قطع الذباب | يحسّن الأداء الحراري أو الميكانيكي. |

إن التصنيع الآلي بعد البثق غير قابل للتفاوض لإنشاء أجزاء وظيفية. وتوفر هذه العمليات الثانوية الميزات الهامة والدقة اللازمة للقطعة الخام لتصبح مكونًا موثوقًا وجاهزًا للتجميع في منتجك النهائي.

كيف تختلف معايير تشطيب الأسطح (على سبيل المثال، أنواع الأنودة)؟

الأنودة ليست عملية واحدة. فالنوع المحدد الذي تختاره يغير بشكل كبير الخصائص النهائية للجزء الخاص بك. فهو يؤثر على المتانة واللون وحتى التكلفة.

الأنودة من النوع الثاني مقابل الأنودة من النوع الثالث

الفرق الأساسي هو سماكة الطلاء والصلابة. النوع الثاني هو طلاء تقليدي زخرفي تقليدي. أما النوع الثالث، أو الطلاء الصلب، فهو للأداء.

| نوع الطلاء بأكسيد الألومنيوم | الاسم الشائع | السُمك النموذجي |

|---|---|---|

| النوع الثاني | تقليدي/واضح | 0.0002" - 0.001" |

| النوع الثالث | طبقة صلبة | 0.001" - 0.004" |

هذا الاختيار مهم جداً لعمر المكوّن ووظيفته.

فروق الأداء الرئيسية

يتجاوز اختيار نوع الطلاء بأكسيد الألومنيوم المناسب المظهر. إنه قرار هندسي حاسم يؤثر على الأداء وطول العمر. نحن نرشد شركاءنا دائماً في PTSMAKE خلال هذه الخيارات.

المتانة والصلابة

يعمل الطلاء بأكسيد الطلاء الصلب من النوع الثالث على إنشاء طبقة أكثر كثافة وصلابة. وهذا يوفر مقاومة فائقة للتآكل للأجزاء في البيئات عالية التآكل. النوع الثاني أكثر ليونة ولكنه يوفر حماية ممتازة من التآكل لمعظم التطبيقات.

الخواص الحرارية والكهربائية

تؤثر خيارات الأنودة على الانبعاث الحراري. وهذا أمر بالغ الأهمية لأجزاء مثل المشتت الحراري المبثوق. فالطلاء المؤكسد الأسود، سواءً كان من النوع الثاني أو الثالث، يشع الحرارة بفعالية أكبر من الطلاء الشفاف أو الملون.

يعمل كلا النوعين على تحسين العزل. يوفر الطلاء الأكثر سمكًا من النوع الثالث درجة عزل أعلى بكثير قوة العزل الكهربائي8. وهذه فائدة رئيسية لمرفقات الإلكترونيات أو المكونات التي تحتاج إلى عزل كهربائي.

اعتبارات اللون والتكلفة

يُعدّ النوع الثاني من الأنودة أسهل في الصباغة، حيث يوفر طيفًا واسعًا من الألوان. أما كثافة النوع الثالث فتجعل الصباغة أصعب، وغالباً ما ينتج عنها ألوان أغمق وأقل حدة.

عملية الطلاء الصلب أكثر استهلاكًا للطاقة وأكثر استهلاكًا للوقت، مما يجعل النوع الثالث أكثر تكلفة من النوع الثاني.

| الميزة | النوع الثاني (التقليدي) | النوع III (معطف صلب) |

|---|---|---|

| المتانة | مقاومة جيدة للتآكل | مقاومة ممتازة للتآكل والتآكل |

| العزل | معتدل | عالية |

| خيارات الألوان | نطاق واسع | محدودة، وغالباً ما تكون مظلمة |

| التكلفة | أقل | أعلى |

يعني الاختيار بحكمة الموازنة بين الاحتياجات التقنية لتطبيقك وميزانيتك.

ينطوي الاختيار بين أنواع الأنودة على مفاضلات. النوع الثاني رائع للأجزاء التجميلية التي تحتاج إلى مقاومة للتآكل. أما النوع الثالث فيوفر صلابة وعزل فائقين للتطبيقات الوظيفية الصعبة. يعتمد قرارك النهائي على موازنة احتياجات الأداء مع ميزانيتك.

ما هي قواعد التصميم النموذجية لملف البثق المخصص؟

يتطلب تصميم ملف تعريف جديد للبثق تحقيق التوازن. تحتاج إلى تلبية الاحتياجات الوظيفية. ولكن يجب أيضًا أن تكون قابلة للتصنيع.

اتباع بعض القواعد الأساسية أمر أساسي. تضمن هذه الإرشادات إمكانية إنتاج تصميمك بكفاءة. وهذا يجنبك إجراء تعديلات مكلفة على الأداة لاحقًا.

الإرشادات الرئيسية للملف الشخصي الجديد

نركز على أربعة مجالات رئيسية. وهي سُمك الجدار، ونسبة العرض إلى الارتفاع، وأنصاف أقطار الزوايا، ونسبة اللسان. يعد الحصول عليها بشكل صحيح منذ البداية أمرًا حاسمًا للنجاح.

| قاعدة التصميم | إرشادات عامة |

|---|---|

| سُمك الجدار | اجعلها موحدة |

| نسبة العرض إلى الارتفاع | استهدف النسب المنخفضة |

| أنصاف أقطار الزاوية | تجنب الزوايا الحادة |

| نسبة اللسان | اتبع حدود المواد |

تساعد هذه القواعد في إدارة تدفق المعدن. كما أنها تقلل من الضغط على قالب البثق.

التعمق أكثر في قواعد تصميم الملف الشخصي

دعنا نستكشف هذه المفاهيم أكثر. فهمها يمنع حدوث مشاكل شائعة. في PTSMAKE، نقوم في PTSMAKE بإرشاد عملائنا خلال هذه التفاصيل. وهذا يضمن الانتقال السلس من التصميم إلى الإنتاج.

نسبة العرض إلى الارتفاع وسُمك الجدار

يمكن أن تتسبب نسبة العرض إلى الارتفاع في حدوث مشاكل. فهذا يعني أن أحد الأبعاد أكبر بكثير من بُعد آخر. يمكن أن يؤدي ذلك إلى تدفق المواد بشكل غير متساوٍ والتواء.

سمك الجدار المتناسق أمر حيوي. فالتغيرات الحادة في السُمك تؤدي إلى تبريد غير متساوٍ. وينتج عن ذلك إجهاد داخلي وتشويه في الجزء النهائي. نوصي دائمًا بالانتقالات التدريجية إذا كان التباين في السُمك أمرًا لا مفر منه.

أنصاف أقطار الزاوية

يصعب بثق الزوايا الداخلية الحادة. فهي تخلق نقاط ضغط عالية على القالب. يمكن أن يؤدي ذلك إلى كسر القالب وبطء الإنتاج.

إضافة نصف قطر كبير أفضل. فهو يحسن من تدفق المعدن ويزيد من عمر الأداة. القاعدة البسيطة هي جعل نصف القطر الداخلي نصف سمك الجدار على الأقل. بالنسبة للأجزاء المعقدة مثل المشتت الحراري المبثوق9, ، فإن أنصاف الأقطار المناسبة ضرورية للأداء والمتانة.

فهم نسبة اللسان

نسبة اللسان عامل حاسم. فهي تحدد العلاقة بين عرض وارتفاع الفجوة أو القناة الضيقة في القالب.

النسبة العالية تجعل "اللسان" على القالب ضعيفًا. هذه الخاصية المعدنية يمكن أن تنحني أو تنكسر تحت الضغط الهائل للبثق. إن الالتزام بالحدود الخاصة بالمواد لهذه النسبة أمر غير قابل للتفاوض من أجل أدوات قوية.

يضمن اتباع قواعد التصميم هذه أن يكون ملفك الجانبي قابلاً للتصنيع وفعالاً من حيث التكلفة. وتشمل الاعتبارات الرئيسية الحفاظ على سمك موحد للجدار، واستخدام أنصاف أقطار زوايا واسعة، وإدارة نسب العرض إلى الارتفاع واللسان. يمنع هذا النهج التأخير في الإنتاج وفشل الأدوات، مما يضمن الحصول على منتج نهائي عالي الجودة.

كيف يمكنك تحديد المشتت الحراري المخصص للتصنيع بشكل صحيح؟

الرسم التفصيلي هو أداة التواصل الأساسية الخاصة بك. فهو يخبر الشركة المصنعة بما يجب أن تبنيه بالضبط. الحصول على هذا المستند بشكل صحيح أمر بالغ الأهمية.

يمنع الأخطاء المكلفة ويوفر وقت الإنتاج. تغطي قائمة المراجعة البسيطة هذه جميع الأساسيات.

يساعد اتباعها على ضمان تصنيع المشتت الحراري المبثوق المخصص الخاص بك بشكل صحيح. دعنا نجعل تصميمك واقعًا ملموسًا، تمامًا كما خططت له.

رسم الملف الشخصي: المخطط

عرض المظهر الجانبي للرسم هو الجزء الأكثر أهمية. يجب أن يُظهر المقطع العرضي للبثق. كل ميزة تحتاج إلى بُعد.

وهذا يشمل ارتفاع الزعنفة وسُمك الزعنفة وسُمك القاعدة. لا تنس تضمين التفاوتات المسموح بها لجميع الأبعاد الحرجة. وهذا يضمن ملاءمة المشتت الحراري بشكل مثالي للتجميع الخاص بك.

المادة والطول: الأساس

مواصفات المواد

يؤثر اختيار المادة بشكل مباشر على الأداء. يجب عليك تحديد سبيكة الألومنيوم ومزاجها بالضبط. على سبيل المثال، "سبيكة 6063-T5" شائعة للمشتتات الحرارية.

هذه التفاصيل مهمة للغاية. فهي تحدد قوة الجزء وقابليته للتشغيل الآلي و التوصيل الحراري10. تبرد السبائك المختلفة بشكل مختلف.

| سبيكة | الموصلية الحرارية (W/mK) | الخصائص الرئيسية |

|---|---|---|

| 6061-T6 | 167 | قوة جيدة، قابلة للتشغيل الآلي |

| 6063-T5 | 201 | ممتاز للبثق، تشطيب جيد |

| 1050A | 229 | نقاوة عالية، أفضل توصيلية |

طول القطع والتفاوت المسموح به

تحتاج أيضًا إلى تحديد طول القطع النهائي للجزء. ولا يقل أهمية عن ذلك تحديد التفاوت المسموح به لهذا الطول. فالمواصفات مثل "100 مم ± 0.2 مم" واضحة وقابلة للتنفيذ في التصنيع.

من الضروري الحصول على المواصفات الأساسية بشكل صحيح. يشكل الرسم الجانبي واختيار المواد وأبعاد الطول الأساس. وتؤثر هذه التفاصيل بشكل مباشر على الأداء الحراري والتكلفة والتجميع النهائي، مما يهيئ مشروعك للنجاح.

العمليات الثانوية: إضافة ميزات

تتطلب معظم المشتتات الحرارية عمليات تصنيع إضافية بعد البثق. يجب تحديد هذه العمليات الثانوية بوضوح.

وهذا يشمل حفر ثقوب التثبيت، أو ثقب ثقوب التثبيت، أو ثقب الخيوط أو تفريز الجيوب. تحتاج كل ميزة إلى بيانات دقيقة عن الموقع والتفاوتات المسموح بها على الرسم. وهذا يزيل أي تخمين للميكانيكيين.

اللمسات النهائية: تشطيب السطح

يحمي تشطيب السطح المشتت الحراري ويمكنه تحسين الأداء. يجب تحديدها بوضوح. "الأنودة السوداء" هو طلب شائع لكل من المظهر ومقاومة التآكل.

كن محدداً. الشرح الكامل يبدو كالتالي: "أنودة سوداء حسب MIL-A-8625، النوع الثاني، الفئة 2." هذا يخبرنا بكل ما نحتاج إلى معرفته.

| المواصفات | الوصف | مثال شائع |

|---|---|---|

| قياسي | المواصفات الحاكمة | MIL-A-8625 |

| النوع | يحدد عملية الأنودة | النوع الثاني (حمض الكبريتيك) |

| الفئة | يحدد اللون | الفئة 2 (مصبوغ، مثل الأسود) |

يضمن هذا المستوى من التفاصيل أن تكون اللمسة النهائية متسقة وتفي بمتطلباتك.

قائمة المراجعة هذه هي مخططك الأساسي لمشروع ناجح. الرسم الكامل والواضح هو أهم مستند يمكنك تقديمه.

نعتمد في PTSMAKE على رسومات واضحة لتقديم قطع عالية الجودة تلبي احتياجاتك الدقيقة. ويضمن ذلك عملية سلسة من عرض الأسعار إلى الإنتاج.

استخدم قائمة المراجعة هذه في مشروعك التالي. ستساعدك على التواصل بوضوح مع شريكك في التصنيع، مما يضمن الدقة ويمنع التأخير.

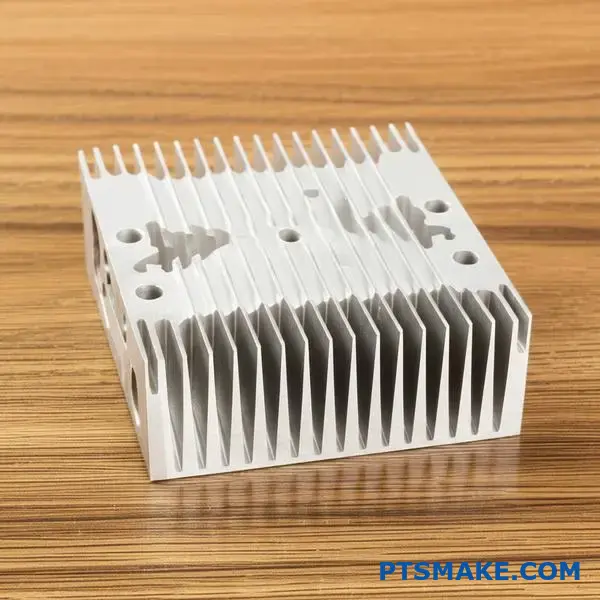

تحليل تصميم التبريد لمصباح LED عالي الطاقة.

دعونا نتناول تحديًا شائعًا: تبريد مصباح LED COB بقدرة 100 وات لمصباح صناعي عالي الخلجان. التبريد السلبي هو الهدف لتحقيق الموثوقية.

جوهر حلنا هو المشتت الحراري المبثوق. هذه الطريقة فعالة من حيث التكلفة وذات كفاءة عالية لهذا التطبيق. يجب أن نختار المظهر الجانبي والاتجاه الصحيح.

التبريد السلبي مقابل التبريد النشط

| الميزة | التبريد السلبي | التبريد النشط |

|---|---|---|

| الموثوقية | عالية جداً | أقل (الأجزاء المتحركة) |

| الصيانة | لا يوجد | مطلوب (مراوح) |

| التكلفة | أقل | أعلى |

| الضوضاء | صامت | مسموع |

سيركز تصميمنا على تحقيق أقصى قدر من الأداء بدون مراوح.

اختيار البالوعة الحرارية وتصميمها

بالنسبة لمصباح LED بقدرة 100 وات، من الضروري استخدام بالوعة حرارة كبيرة مقذوفة من الألومنيوم. لقد اخترنا تصميمًا جانبيًا بزعانف طويلة ورفيعة. يزيد هذا التصميم من مساحة السطح المتاحة لتبديد الحرارة. في PTSMAKE، غالبًا ما نقوم في شركة PTSMAKE بتصنيع الملامح المخصصة باستخدام الحاسب الآلي للحصول على الأداء الأمثل.

الاتجاه أمر بالغ الأهمية. يجب أن تكون الزعانف عمودية. وهذا يسمح للهواء الساخن بالارتفاع بحرية، مما يخلق تدفق هواء يسحب الهواء البارد من الأسفل. ووضعها أفقياً من شأنه أن يحبس الحرارة. والهدف من ذلك هو تقليل المقاومة الحرارية11 من الصمام الثنائي الباعث للضوء إلى الهواء.

طريقة التركيب والتركيب

نحدد وسادة حرارية عالية الأداء كمادة الواجهة الحرارية (TIM). في حين أن المعجون يمكن أن يقدم أداءً أفضل قليلاً في البداية، إلا أن الوسادات أكثر موثوقية وثباتًا في البيئات الصناعية. فهي لا تجف أو تضخ مع مرور الوقت.

تتضمن طريقة التركيب أربعة براغي. ستكون هذه البراغي في زوايا قاعدة تركيب مصباح COB LED. وهذا يضمن ضغطًا متساويًا عبر TIM. ويخلق اتصالاً حرارياً صلباً وموثوقاً.

مبادلات التصميم الأساسية

| العامل | القرار والمبررات |

|---|---|

| الأداء مقابل التكلفة | اختر شكلًا جانبيًا مقذوفًا أكبر. التكلفة الأولية الأعلى تقابلها موثوقية طويلة الأجل وعدم الحاجة إلى الصيانة. |

| الحجم مقابل الجماليات | أولوية الحجم للأداء الحراري. يجعل الإعداد الصناعي للمصابيح ذات الفتحة العالية من الناحية الصناعية من الناحية الجمالية أمراً ثانوياً. |

| البساطة مقابل التعقيد | النظام السلبي أبسط. فهو يتجنب نقاط الفشل في الأنظمة النشطة مثل المراوح، وهو أمر بالغ الأهمية للاستخدام الصناعي. |

يضمن هذا الحل السلبي موثوقية طويلة الأمد لمصباح LED عالي الطاقة. وتعطي خيارات التصميم الأولوية للأداء والمتانة في بيئة صناعية باستخدام بالوعة حرارية مقذوفة محددة، و TIM، وطريقة التركيب.

أطلق العنان لحلول البالوعات الحرارية المبثوقة المخصصة الفائقة مع PTSMAKE

هل أنت جاهز للارتقاء بمشروعك باستخدام المشتتات الحرارية المبثوقة المصممة بخبرة؟ اتصل بشركة PTSMAKE اليوم للحصول على عرض أسعار سريع ومفصّل - فريقنا من المتخصصين في التصنيع الدقيق حريص على تلبية متطلباتك الدقيقة في التصميم والجودة والأداء. أرسل لنا استفسارك الآن واختبر شراكة تصنيع حقيقية!

اكتشف كيف يمكن أن تؤثر خصائص المواد الاتجاهية على الإدارة الحرارية في تصميماتك. ↩

تعرّف على كيفية تحويل المعالجات الحرارية المختلفة للقوة والأداء النهائي لسبائك الألومنيوم. ↩

افهم كيف يؤثر هذا التأثير على دقة الأبعاد النهائية لتصميمك وكفاءته الحرارية. ↩

فهم دور درجة الحرارة المنتظمة في التحليل الحراري المثالي. ↩

تعرّف على مدى أهمية هذه الخاصية في تحسين أداء التبريد الإشعاعي للمشتت الحراري. ↩

تعرّف على كيفية تأثير طبقة الهواء غير المرئية هذه على تبديد الحرارة وسبب أهمية تصميم الزعانف لكسرها. ↩

تعرف على كيفية تأثير تسطيح السطح بشكل مباشر على الأداء والموثوقية. ↩

اكتشف كيف يمكن لهذه الخاصية الكهربائية أن تحمي مكوناتك الإلكترونية الحساسة من العطل. ↩

تعرّف على كيفية تأثير هذه النسبة الحرجة على قوة الأداة وقابلية التصنيع لملف التعريف الخاص بك. ↩

تعرف على كيفية تأثير اختيار المواد على كفاءة تبريد المشتت الحراري والأداء العام. ↩

تعرّف على كيفية قياس هذا المقياس الرئيسي لأداء تبديد الحرارة في الإدارة الحرارية. ↩