يبدو العثور على الشركة المصنعة المناسبة لسبك النحاس أمرًا مربكًا عندما يتطلب مشروعك الدقة والموثوقية. أنت تتعامل مع اختيارات السبائك المعقدة، وقرارات المعالجة، ومتطلبات الجودة التي يمكن أن تجعل أداء المكون الخاص بك أو تعطله.

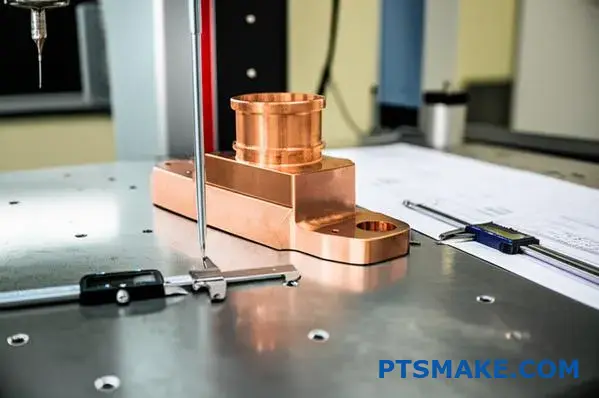

تتخصص شركة PTSMAKE في صب النحاس حسب الطلب من خلال عمليات صب الرمل المتقدمة، والصب الاستثماري، والقوالب الدائمة. نحن نقدم مكونات نحاسية دقيقة من النموذج الأولي إلى الإنتاج، ونخدم شركات صناعة الطيران والسيارات والإلكترونيات والمعدات الصناعية بجودة موثوقة وتسليمها في الوقت المحدد.

لقد عملت مع العديد من الفرق الهندسية التي تعاني من قرارات صب النحاس. التعقيد التقني عميق - من الاختيار بين النحاس الأصفر C83600 وبرونز الألومنيوم C95400 إلى اختيار طريقة الصب المناسبة لهندستك. يفصل هذا الدليل المعرفة الأساسية التي تحتاجها لاتخاذ قرارات مستنيرة والعمل بفعالية مع مورد الصب الخاص بك.

متى تختار الصب بالرمل مقابل الصب الاستثماري لسبائك النحاس؟

اختيار طريقة صب النحاس المناسبة أمر بالغ الأهمية. فهي تؤثر على جودة الجزء الخاص بك وتكلفته والوقت الذي يستغرقه. يشيع كل من الصب بالرمل والصب الاستثماري لسبائك النحاس.

ومع ذلك، فإنها تتفوق في مجالات مختلفة. يعتمد الاختيار الأفضل كلياً على الاحتياجات الخاصة بمشروعك.

سنقارن بينها على أساس معايير عملية. وهذا يشمل تشطيب السطح ودقة الأبعاد وتكلفة الأدوات. سيساعدك فهم هذه الاختلافات على اتخاذ القرار الصحيح لمكوناتك النحاسية.

| الميزة | الصب بالرمل | الصب الاستثماري |

|---|---|---|

| الأفضل لـ | الأجزاء الكبيرة، الحجم المنخفض | أجزاء معقدة، عالية التشطيب |

| تكلفة الأدوات | منخفضة | عالية |

| تشطيب السطح | خشن | سلس |

يبدأ الاختيار الصحيح بفهم المفاضلات. لا يتعلق الأمر بعملية "أفضل" بشكل عام. بل يتعلق الأمر بالعثور على أفضل ما يناسب تطبيق سبائك النحاس الخاص بك.

تحليل عوامل الإنتاج الأساسية

دعنا نحلل العوامل الحاسمة التي تدفعك إلى اتخاذ القرار. تؤثر هذه العناصر على أداء الجزء النهائي وميزانيتك. في PTSMAKE، نقوم في PTSMAKE بإرشاد العملاء من خلال هذه الأسئلة أولاً.

تشطيب السطح ودقة الأبعاد

يوفر الصب الاستثماري تشطيباً سطحياً فائقاً. وغالباً ما تقلل هذه الجودة أو تلغي الحاجة إلى المعالجة الآلية الثانوية. ينتج عن الصب بالرمل، بطبيعته، نسيج سطح أكثر خشونة قد يتطلب معالجة لاحقة.

وتتبع دقة الأبعاد نفس المنطق. تُظهر اختباراتنا أن الصب الاستثماري يحمل باستمرار تفاوتات أكثر دقة.

| المعلمة | الصب بالرمل | الصب الاستثماري |

|---|---|---|

| طلاء السطح (Ra) | 12.5 - 25 ميكرومتر | 1.6 - 3.2 ميكرومتر |

| التسامح النموذجي | ± 0.8 مم | ± 0.15 مم |

تحقيق التوازن بين التكلفة والحجم والتعقيد

أدوات الصب بالرمل بسيطة وأقل تكلفة. وهذا يجعلها مثالية للنماذج الأولية وعمليات الإنتاج منخفضة الحجم. يتطلب الصب الاستثماري قوالب معقدة ومكلفة.

ومع ذلك، بالنسبة لعمليات التشغيل بكميات كبيرة، فإن ارتفاع تكلفة الأدوات في الصب الاستثماري له ما يبرره. فهو يؤدي إلى انخفاض تكاليف كل جزء بسبب انخفاض العمالة والتشطيب. كما أن الأجزاء المعقدة ذات التفاصيل المعقدة هي أيضًا مكسب واضح للصب الاستثماري. إن نسبة الرمل إلى المعدن1 هو أحد المتغيرات العديدة التي نقوم بتحليلها في صب الرمل لتحسين الجودة والتكلفة.

الاختيار بين الصب بالرمل والصب الاستثماري لسبائك النحاس هو توازن استراتيجي. يجب أن تزن تكاليف الأدوات الأولية مقابل تكاليف كل جزء، والتشطيب السطحي المطلوب، وتعقيد الجزء. لكل مشروع حل مثالي فريد من نوعه.

ما هي المفاضلات العملية بين سبائك صب النحاس المختلفة؟

يتضمن اختيار سبيكة النحاس المناسبة الموازنة بين الخصائص الرئيسية. دعونا نقارن بين ثلاثة خيارات شائعة لمشاريع صب النحاس. كل منها يخدم غرضاً مختلفاً في التصنيع.

سنركز على C83600، وC95400، وC17200. هذه هي السبائك التي نعمل بها كثيرًا في PTSMAKE.

تعتبر المفاضلات في التكلفة والقوة وقابلية الصب كبيرة. فهمها يمنع حدوث أخطاء مكلفة في الإنتاج. هذه المعرفة هي المفتاح لتحقيق نتائج ناجحة.

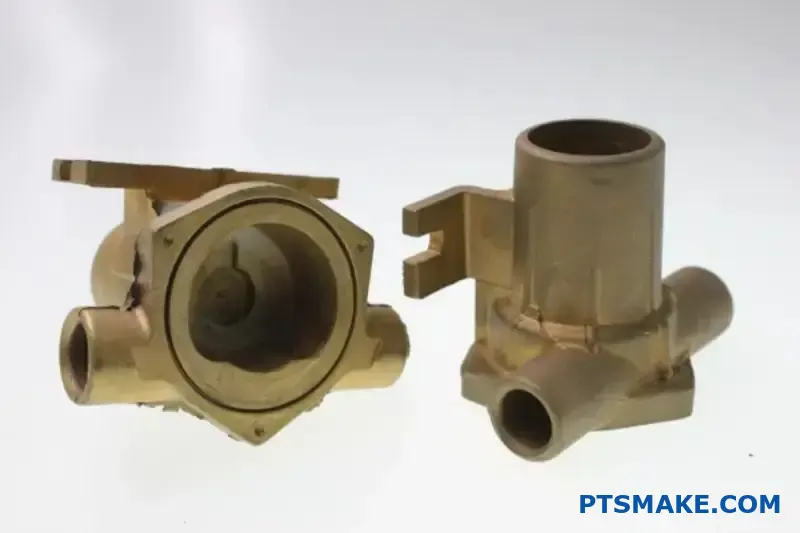

دعنا نتعمق أكثر في الجوانب العملية. النحاس الأحمر المحتوي على الرصاص C83600 هو العمود الفقري. يحسِّن محتواه من الرصاص من قابلية التشغيل الآلي ولكنه قد يشكل مخاوف بيئية. يمكن الاعتماد عليه في التطبيقات غير الحرجة مثل الصمامات والتجهيزات.

يعتبر برونز الألومنيوم C95400 وحشاً مختلفاً. قوته مذهلة، وغالباً ما تتم مقارنته بالفولاذ. تتميز هذه السبيكة أيضًا بمقاومة ممتازة لـ المرارة2 تحت الأحمال الثقيلة. ومع ذلك، يمكن أن يكون صبها أكثر صعوبة بسبب طبقة أكسيد الألومنيوم التي تحتوي عليها، والتي تتطلب تقنيات مسبك متخصصة.

يُعد نحاس البريليوم C17200 خياراً ممتازاً. فبعد المعالجة الحرارية، تكون قوته لا مثيل لها بين سبائك النحاس. ولكن هذا الأداء يأتي بتكلفة عالية. كما يتطلب التعامل مع غبار البريليوم بروتوكولات سلامة صارمة، مما يزيد من تعقيد عملية التصنيع.

إليك مقارنة سريعة تستند إلى خبرتنا في المشروع:

| سبيكة | الميزة الرئيسية | العيب الرئيسي | التطبيق النموذجي |

|---|---|---|---|

| C83600 | قابلية صب ممتازة وتكلفة منخفضة | انخفاض القوة والمحتوى الرصاصي | السباكة والأجهزة العامة |

| C95400 | قوة عالية، ومقاومة للتآكل | صعوبة في الصب/اللحام | المحامل، الأجزاء البحرية |

| C17200 | أعلى قوة، موصلية | تكلفة عالية، ومخاوف تتعلق بالسلامة | الطيران والفضاء والإلكترونيات |

يساعد هذا الجدول العملاء على تصور المفاضلة بسرعة. ويعتمد الاختيار دائماً على المتطلبات الهندسية والميزانية المحددة للمشروع.

توفر كل سبيكة نحاس توازنًا مميزًا. النحاس الأحمر المحتوي على الرصاص فعال من حيث التكلفة وسهل الاستخدام. يوفر برونز الألومنيوم قوة ومقاومة للتآكل. يوفر نحاس البريليوم أداءً من الدرجة الأولى ولكن بتكلفة عالية مع تعقيدات تصنيع إضافية.

كيف يتم تصنيف عمليات صب النحاس حسب مادة القالب والغرض منه؟

الطريقة الرئيسية لتصنيف طرق صب النحاس هي حسب نوع القالب. يمكننا تقسيمها إلى مجموعتين أساسيتين. هذا الاختيار الأولي يحدد التكلفة والتفاصيل وسرعة الإنتاج.

القوالب القابلة للاستهلاك

تُستخدم هذه القوالب مرة واحدة فقط. بعد تصلب المعدن، يتم كسر القالب لاسترداد الجزء. وهذا مثالي للأشكال الهندسية المعقدة والنماذج الأولية.

القوالب الدائمة

وكما يوحي الاسم، فإن هذه القوالب قابلة لإعادة الاستخدام. وعادة ما تكون مصنوعة من المعدن ويمكنها إنتاج آلاف الأجزاء. هذه القوالب هي القوالب المفضلة للتصنيع بكميات كبيرة.

| نوع القالب | إعادة الاستخدام | الميزة الرئيسية |

|---|---|---|

| قابل للاستهلاك | استخدام واحد | حرية التصميم |

| دائم | متعدد الاستخدامات | سرعة الإنتاج |

إن فهم هذا التقسيم الأساسي هو الخطوة الأولى في اختيار أفضل عملية صب.

دعونا نقسم هذه الفئات بشكل أكثر تفصيلاً. تقدم كل عملية فرعية مفاضلات فريدة من نوعها. اتخاذ الخيار الصحيح في وقت مبكر هو شيء نؤكد عليه دائمًا في PTSMAKE. فهو يمنع عمليات إعادة التصميم المكلفة لاحقًا.

نظرة فاحصة على القوالب القابلة للاستهلاك

تُعرف هذه الطرق بتعدد استخداماتها.

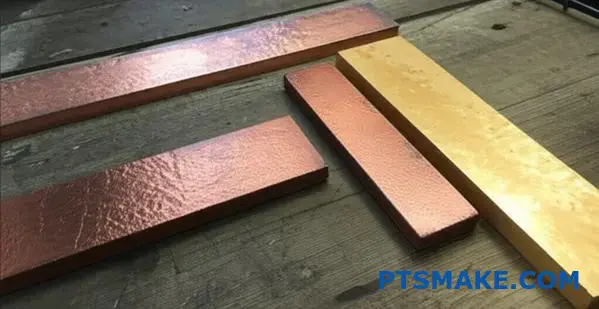

الصب بالرمل

هذه عملية صب النحاس المستخدمة على نطاق واسع. يتم تشكيل قالب من الرمل الممزوج بمادة رابطة. وهي ممتازة للأجزاء الكبيرة. ومع ذلك، فإن تشطيب سطحه أكثر خشونة. الرمل النفاذية3 عامل رئيسي، لأنه يسمح بخروج الغازات ويمنع العيوب.

قولبة القشرة

تستخدم هذه الطريقة قشرة رقيقة مقواة من الرمل والراتنج. وهي تنتج أجزاء ذات تشطيب أكثر سلاسة ودقة أبعاد أفضل من الصب الرملي القياسي. إنها طريقة وسطية رائعة.

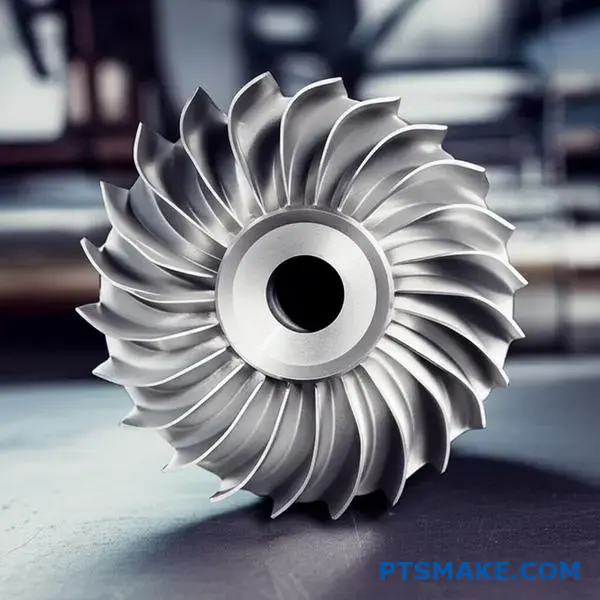

الصب الاستثماري

غالباً ما تسمى هذه العملية بالصب بالشمع المفقود، وتوفر أعلى درجات الدقة. وهي مثالية لصنع أجزاء نحاسية معقدة للغاية مع تشطيبات سطحية ممتازة. وتتمثل المفاضلة في تكلفة أعلى لكل وحدة.

نظرة فاحصة على القوالب الدائمة

وهي مصممة لتحقيق الكفاءة في الإنتاج الضخم.

صب الجاذبية

يتم سكب النحاس المنصهر في قالب معدني قابل لإعادة الاستخدام، وملئه بالجاذبية. تنتج هذه العملية خواص ميكانيكية جيدة ومناسبة لمجموعة واسعة من سبائك النحاس.

الصب بالقالب

يتضمن ذلك حقن المعدن المنصهر في قالب تحت ضغط عالٍ. وهي سريعة للغاية ولكنها أقل شيوعًا بالنسبة لسبائك النحاس نظرًا لارتفاع درجات حرارة انصهارها، مما قد يسبب تآكل سريع للقالب.

| العملية | الميزة الأساسية | تطبيق مشترك |

|---|---|---|

| الصب بالرمل | انخفاض تكلفة الأداة | صمامات كبيرة ودوافع |

| الصب الاستثماري | تفاصيل عالية | مكونات صغيرة ومعقدة |

| صب الجاذبية | توازن جيد | تركيبات السباكة والأجهزة |

صب النحاس ليس حلاً واحداً يناسب الجميع. فكل مشروع له متطلبات فريدة من نوعها.

يتوقف التصنيف الرئيسي لصب النحاس على القوالب المستهلكة مقابل القوالب الدائمة. ويؤثر هذا الاختيار بشكل مباشر على تكلفة المشروع وتعقيد الأجزاء وحجم الإنتاج. يعد اختيار العملية الفرعية المناسبة أمرًا بالغ الأهمية لتلبية متطلبات التصميم المحددة لسبائك النحاس.

ما هو نظام تصنيف عيوب صب النحاس الشائعة؟

لإصلاح المشاكل، تحتاج أولاً إلى فهمها. النظام الواضح هو المفتاح. فهو يساعدنا على تشخيص المشاكل دون تخمين.

في صب النحاس، نقوم بتجميع العيوب في أربعة أنواع رئيسية. يساعدنا هذا النهج المنظم في العثور على السبب الجذري بشكل أسرع. ويمنع إصلاح الشيء الخطأ.

فئات العيوب الرئيسية

نقوم بتصنيف العيوب بناءً على مصدرها. وهذا يخبرنا أين نبحث عن الحل.

| فئة العيب | أمثلة شائعة |

|---|---|

| التعبئة ذات الصلة | التجاوزات والإغلاقات الباردة |

| التصلب المرتبط بالتصلب | الانكماش والدموع الساخنة |

| ذات الصلة بالغاز | المسامية، فتحات النفخ |

| المواد ذات الصلة بالعفن | شوائب رملية، قشور رملية |

هذا الإطار هو الأساس لاستكشاف الأخطاء وإصلاحها بفعالية.

النهج المنهجي يحول تحليل العيوب. فهو ينتقل من الإصلاحات العشوائية إلى الحلول المستهدفة. وهذا أمر بالغ الأهمية بالنسبة لأجزاء صب النحاس عالية الجودة. في شركة PTSMAKE، نعتمد على هذا المنطق لضمان مطابقة كل جزء للمواصفات. يتعلق الأمر بالتحكم في العملية.

القوة التشخيصية للتصنيف

تشير كل فئة إلى مرحلة مختلفة من عملية الصب. هل هي مشكلة تعبئة؟ نتحقق من تصميم البوابات ودرجة حرارة الصب. هل هو عيب غاز؟ ننظر إلى معالجة الذوبان ونفاذية القالب.

تساعد هذه الطريقة في التمييز بين العيوب التي تبدو متشابهة. على سبيل المثال، يمكن الخلط بين مسامية الغاز ومسامية الانكماش. لكن أسبابهما مختلفة تمامًا. فهم تكوين المسامية البينية4 خير مثال على هذا التحليل العميق.

من التشخيص إلى الحل

من خلال تحديد مجموعة العيب بشكل صحيح، يمكننا تتبع أصله. وهذا يخلق مسارًا واضحًا للحل الصحيح. إنه يوفر الوقت والمواد.

| منطقة السبب الجذري | فئة العيب | الحل المحتمل |

|---|---|---|

| تصميم نظام البوابات | التعبئة ذات الصلة | ضبط حجم العدّاء، وزيادة سرعة الصب |

| تركيبة السبيكة | التصلب المرتبط بالتصلب | تعديل السبيكة وتحسين نظام التغذية |

| مناولة الذوبان | ذات الصلة بالغاز | قم بإزالة الغازات من المعدن المنصهر بشكل صحيح |

| حالة العفن | المواد ذات الصلة بالعفن | تحسين جودة الرمال، واستخدام طلاء أفضل |

هذا التفكير المنظم يمنع تكرار المشكلات. فهو يبني عملية تصنيع أكثر موثوقية.

يعد تصنيف عيوب صب النحاس أمرًا ضروريًا. ويوفر تصنيفها إلى مشاكل التعبئة والتصلب والغازات والمشاكل المتعلقة بالعفن إطارًا تشخيصيًا واضحًا. وتساعدنا هذه الطريقة المنهجية على تحديد الأسباب الجذرية بسرعة وتنفيذ حلول فعالة لتحقيق جودة متسقة.

كيف تملي هندسة الأجزاء اختيار طريقة الصب المثلى؟

هندسة الجزء هو العامل الأكثر أهمية. إنه المخطط الذي يخبرنا عن طريقة الصب التي ستنجح وأيها ستفشل.

تحديات سُمك الجدار

يصعب ملء الجدران الرقيقة بالكامل. فهي تبرد بسرعة كبيرة، مما يعرضها لخطر العيوب. أما المقاطع السميكة فيمكن أن تسبب انكماشًا ومشاكل في المسامية.

التعقيد: البساطة مقابل التعقيد

الكتلة البسيطة لها قيود قليلة. ولكن المكرهة المعقدة ذات الشفرات المنحنية تتطلب عملية يمكنها تكرار التفاصيل الدقيقة بدقة.

| الميزة | كتلة بسيطة | المكرهة المعقدة |

|---|---|---|

| الهندسة | أساسية ومتينة | معقدة، رقيقة الجدران |

| العملية | الصب بالرمل | الصب الاستثماري |

| التكلفة | منخفضة | عالية |

بالإضافة إلى الشكل الأساسي، تضيّق الميزات الهندسية المحددة خياراتك أكثر. كل تفصيل يضيف قيداً يشير إلى مسار تصنيع مثالي. في PTSMAKE، نحلل هذه التفاصيل عن كثب.

التجاويف والنوى الداخلية

إذا كان الجزء الخاص بك يحتوي على ممرات داخلية، فستحتاج إلى أنوية. الصب بالرمل ممتاز لهذا الغرض. فهي تستخدم أنوية رملية يمكن إزالتها بسهولة بعد الصب. تعمل هذه الطريقة بشكل جيد مع المكونات المجوفة.

يتعامل الصب الاستثماري أيضًا مع الأشكال الداخلية المعقدة. ويستخدم نمط شمع يتم صهره تاركاً تجويفاً للمعدن.

التفاوتات المسموح بها والتشطيب السطحي

ما مدى الدقة التي يجب أن يكون عليها الجزء الخاص بك؟ تسمح التفاوتات الفضفاضة باستخدام طرق أبسط مثل الصب بالرمل. ومن مزايا هذه الطريقة انخفاض تكلفة الأدوات.

ومع ذلك، بالنسبة للتفاوتات الضيقة والتشطيبات النهائية السلسة، فإن الصب بالقالب أو الصب الاستثماري أفضل. توفر هذه الطرق أجزاءً شبه صافية الشكل. وهذا يقلل من الحاجة إلى التشغيل الآلي الثانوي. عالية الدقة النفاذية5 من مادة القالب عامل مهم هنا.

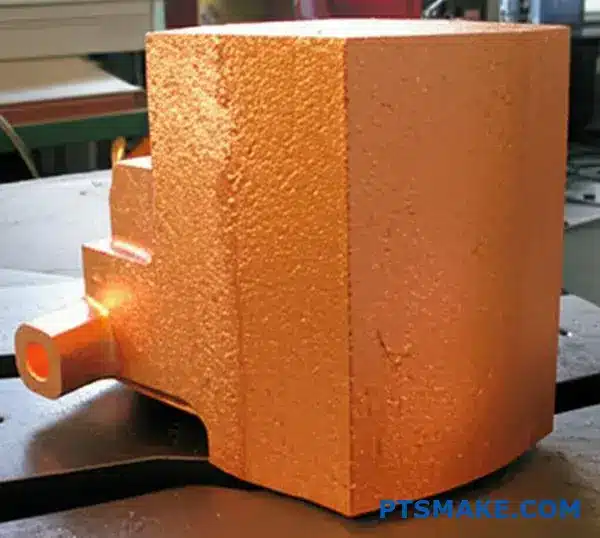

الحجم والوزن الإجمالي

الحجم مهم للغاية في الصب. فالأجزاء الكبيرة جداً، مثل كتل المحركات، تُصنع عادةً باستخدام الصب بالرمل. وهذه العملية قابلة للتطوير بدرجة كبيرة.

الأجزاء الصغيرة ذات الحجم الكبير مثالية لصب القوالب. وهذا أمر شائع بالنسبة لمواد مثل الألومنيوم أو سبائك الزنك. بالنسبة للتطبيقات المتخصصة مثل صب النحاس عالي التوصيلية، ستوجه الهندسة مرة أخرى الاختيار بين الرمل أو الاستثمار أو طريقة أخرى.

تعتبر السمات الهندسية مثل سُمك الجدار والتجاويف والتفاوتات والحجم حاسمة. فهي ليست تفاصيل ثانوية. توجه هذه العوامل بشكل مباشر اختيار عملية الصب الأكثر كفاءة وموثوقية لتحويل تصميمك إلى جزء مادي ناجح.

ما هي فئات عمليات التشطيب بعد الصب للنحاس؟

إن تشطيب سبك النحاس الخام هو عملية متعددة المراحل. كل مرحلة تخدم غرضاً محدداً. فهي تنقل الجزء من حالته الخام إلى منتج نهائي.

نقوم بتجميع هذه العمليات في فئات رئيسية. وهذا يساعد على تبسيط الإنتاج وضمان الجودة.

التنظيف التنظيف الأول

يزيل الترسيب المواد الزائدة من الصب. ويشمل ذلك البوابات والناهضات والوميض. إنها الخطوة الأولى الأساسية بعد أن يبرد الجزء.

معالجة السطح

بعد ذلك، نقوم بمعالجة السطح. وهذا ينظف الصب ويجهزه للخطوات اللاحقة. تُنشئ عمليات مثل السفع بالخردق لمسة نهائية موحدة ونظيفة.

| المرحلة | الغرض | المعدات المشتركة |

|---|---|---|

| التقطيع | إزالة المواد غير المرغوب فيها | المناشير والمطاحن وأدوات القطع |

| معالجة السطح | تنظيف السطح وتنظيفه | ماكينة السفع بالخردق أو السفع بالرمل |

بعد التنظيف الأولي، ننتقل إلى تحسين خصائص الجزء وأبعاده. تُعد المعالجة الحرارية والتشغيل الآلي النهائي أمرًا بالغ الأهمية هنا. تحدد هذه المراحل الأداء النهائي والدقة النهائية لسبك النحاس. في PTSMAKE، نتحكم بعناية في هذه الخطوات لكل مشروع.

المعالجة الحرارية

تغيّر المعالجة الحرارية البنية المجهرية لسبائك النحاس. وهذا يعزز خصائصها الميكانيكية مثل القوة والصلابة. وهي ليست مطلوبة دائمًا، ولكنها ضرورية للتطبيقات عالية الأداء.

التلدين

يعمل التلدين على تليين النحاس. وهو يحسّن الليونة ويخفف من الضغوط الداخلية الناتجة أثناء الصب. يتم تسخين الجزء إلى درجة حرارة محددة ثم يتم تبريده ببطء.

الحل

تستفيد بعض سبائك النحاس من الحل6. يتضمن ذلك تسخين السبيكة لإذابة عناصر السبائك في محلول صلب. ثم يحبس التبريد السريع هذه العناصر. تعمل هذه العملية على تهيئة السبيكة للتصلب العمري، مما يعزز قوتها بشكل كبير.

التصنيع النهائي

التصنيع الآلي النهائي هو المكان الذي نحقق فيه الأبعاد الدقيقة والتفاوتات الدقيقة التي يتطلبها التصميم. وباستخدام ماكينات التحكم الرقمي باستخدام الحاسب الآلي، نقوم بإنشاء الشكل النهائي والخيوط والميزات بدقة عالية.

| مرحلة العملية | طريقة محددة | الهدف |

|---|---|---|

| المعالجة الحرارية | التلدين | زيادة الليونة وتخفيف الإجهاد |

| المعالجة الحرارية | الحل | الاستعداد للتصلب العمري |

| التصنيع النهائي | التفريز/الخراطة باستخدام الحاسب الآلي بنظام التحكم الرقمي | تحقيق أبعاد الجزء النهائي |

تتضمن عملية التشطيب بعد الصب أربع مراحل رئيسية: التقطيع، والمعالجة السطحية، والمعالجة الحرارية، والمعالجة الحرارية، والتشغيل الآلي النهائي. هذا النهج المنهجي يحول الصب الخام إلى مكون دقيق وعملي يلبي جميع المواصفات ويضمن أداءً موثوقًا في الاستخدام النهائي.

ما الفرق بين القالب الدائم والقالب الدائم لصب النحاس؟

نقطة انصهار النحاس العالية هي العامل الوحيد الأكثر أهمية. فهي تملي النهج الكامل لصب النحاس. تخلق هذه الخاصية الأساسية فرقًا واضحًا بين القالب الدائم والقالب المصبوب.

يؤثر اختيار الطريقة بشكل مباشر على مادة القالب والضغط وسرعة الإنتاج. إن فهم هذه الاختلافات أمر بالغ الأهمية لأي مشروع يتضمن مكونات نحاسية مصبوبة. فيما يلي مقارنة سريعة لهذه الفروق الرئيسية.

| الميزة | صب القالب الدائم | الصب بالقالب |

|---|---|---|

| الضغط | تغذية بالجاذبية | الحقن بالضغط العالي |

| مادة القالب | حديد، فولاذ | المعادن الحرارية |

| معدل الإنتاج | أقل | أعلى |

| تكلفة الأدوات | معتدل | عالية جداً |

التحدي الرئيسي الذي يواجه النحاس المصبوب بالقالب هو درجة انصهاره التي تزيد عن 1080 درجة مئوية (1984 درجة فهرنهايت). لا يمكن لفولاذ أدوات الصب بالقالب القياسي، مثل H13، أن يتحمل درجة الحرارة القصوى هذه لفترة طويلة. فهي تفقد صلابتها بسرعة وتتعرض للتشققات.

هذا التدهور السريع هو حالة كلاسيكية لفشل المواد. تتسبب دورات الحرارة الشديدة والمتكررة في حدوث الإجهاد الحراري7 في فولاذ القالب. في مشاريعنا السابقة في شركة PTSMAKE، رأينا أن القوالب القياسية تصبح غير قابلة للاستخدام بعد دورات قليلة جدًا مع سبائك النحاس عالية الحرارة.

معضلة مادة القالب

وللتغلب على ذلك، يتطلب صب القوالب النحاسية قوالب مصنوعة من معادن حرارية. مواد مثل الموليبدينوم والتنغستن ضرورية لأن درجات انصهارها أعلى بكثير. وهذا هو الحل الوحيد القابل للتطبيق للإنتاج بكميات كبيرة.

ومع ذلك، فإن هذه المواد مكلفة للغاية ويصعب تصنيعها آليًا. وهذا يؤدي إلى ارتفاع تكلفة الأدوات بشكل كبير مقارنةً بالصب الدائم للقالب أو الصب بالقالب للألومنيوم أو الزنك.

الضغط والمعدل والتعقيد

يستخدم صب القالب الدائم الجاذبية، مما يضع ضغطًا أقل بكثير على القالب. وهذا يسمح باستخدام مواد قوالب تقليدية أكثر تقليدية وبأسعار معقولة، مما يجعلها مناسبة لعمليات الإنتاج الأصغر.

ومن ناحية أخرى، يستخدم الصب بالقالب ضغطًا هائلاً لملء تجويف القالب. ويتيح ذلك إنشاء أجزاء معقدة ذات جدران رقيقة ولكنه يزيد أيضًا من الضغط الشديد على القوالب الحرارية المكلفة بالفعل.

| أسبكت | القالب الدائم للنحاس | الصب بالقالب للنحاس |

|---|---|---|

| حجم الجزء النموذجي | صغير إلى كبير | صغيرة إلى متوسطة |

| التعقيد | بسيطة إلى معتدلة | جدران عالية ورفيعة ممكن |

| التحدي الرئيسي | أزمنة دورات أبطأ | التآكل الشديد للقالب وتكلفته |

وتعزى الاختلافات الرئيسية إلى حرارة النحاس. الصب بالقالب أسرع وينتج أجزاء معقدة ولكنه يتطلب قوالب معدنية حرارية باهظة الثمن. أما صب القوالب الدائمة فهو أبطأ وأبسط، مما يوفر حلاً أكثر فعالية من حيث التكلفة للأدوات للأحجام الأقل.

ما هو هيكل معيار جودة صب النحاس النموذجي؟

دعونا نفحص معيارًا نموذجيًا، مثل ASTM B824 لسبائك النحاس. فهي توفر خارطة طريق واضحة. وهذا يضمن أن يكون الجميع - من المسبك إلى المستخدم النهائي - على نفس الصفحة.

إنها ليست مجرد وثيقة. إنها لغة مشتركة للجودة.

الأقسام الرئيسية للمعيار

يغطي المعيار المنظم جيدًا جميع جوانب الإنتاج المهمة. هذا يزيل التخمين ويمنع النزاعات. وفيما يلي هيكل شائع ستجده.

| القسم | الغرض |

|---|---|

| النطاق | يحدد أنواع السبائك والمسبوكات المشمولة. |

| التركيب | قوائم بنسب العناصر الكيميائية المطلوبة. |

| الميكانيكية | يحدد متطلبات القوة والصلابة. |

| العيوب | يضع حدوداً للعيوب البصرية والداخلية. |

| التصديق | يحدد الوثائق اللازمة. |

نظرة أعمق على إطار عمل المعيار

فهم كل قسم هو مفتاح نجاح عملية التوريد. فهو يساعدك على تحديد ما تحتاجه بالضبط لتطبيقك. في PTSMAKE، نستخدم هذه المعايير يومياً. فهي أساس كل سبائك النحاس عالية الجودة التي ننتجها.

التركيب الكيميائي

هذا القسم دقيق. فهو يوضح النسب المئوية الدقيقة للنحاس والقصدير والزنك والعناصر الأخرى. يمكن أن يؤدي الانحراف عن هذه الوصفة إلى تغيير جذري في أداء الجزء النهائي وخصائصه.

اختبار الخصائص الميكانيكية

وتحدد المواصفة القياسية هنا قوة المادة. وتفرض اختبارات لقوة الشد وقوة الخضوع والاستطالة. تؤكد هذه الاختبارات قدرة الصب على تحمل الضغوط الميكانيكية للاستخدام المقصود.

العيوب المسموح بها

لا يوجد صب مثالي. يضع هذا القسم حدوداً واقعية. ويغطي العيوب البصرية مثل المسامية السطحية. كما يتناول أيضاً المشاكل الداخلية. تحدد المعايير المستويات المقبولة لهذه العيوب، وغالبًا ما تستخدم معايير التصوير الإشعاعي8 من أجل السلامة الداخلية.

يوضح هذا الجدول مقارنة مبسطة.

| نوع العيب | طريقة الفحص | أمثلة على المعايير |

|---|---|---|

| مسامية السطح | الفحص البصري | الحد الأقصى لعدد المسام لكل بوصة مربعة. |

| الانكماش الداخلي | التصوير الإشعاعي (بالأشعة السينية) | الصور الشعاعية المرجعية ASTM E446. |

| الشقوق | بصري، صبغة مخترق بصري | لا يُسمح بوجود شقوق مرئية. |

التصديق والتوثيق

وأخيراً، يتطلب هذا الجزء إثباتاً. يجب على الشركة المصنعة تقديم شهادة. تؤكد هذه الوثيقة أن سبك النحاس يفي بجميع المتطلبات الكيميائية والميكانيكية المحددة، مما يضمن إمكانية التتبع الكامل.

توفر معايير مثل ASTM مخططًا شاملاً. فهي تحدد كل شيء من التركيب الكيميائي إلى بروتوكولات الاختبار والعيوب المقبولة. ويضمن هذا الهيكل أن كل جزء مصبوب من النحاس يفي بالمتطلبات الهندسية الدقيقة للموثوقية والأداء في التطبيقات الصعبة.

كيف تختار المعالجة الحرارية المثلى للمسبوكات؟

اختيار المعالجة الحرارية المناسبة لسبك النحاس أمر بالغ الأهمية. فالأمر لا يتعلق فقط بالتسخين والتبريد. بل يتعلق الأمر بفتح الخصائص المحددة التي يتطلبها تطبيقك. تستجيب سبائك النحاس المختلفة بشكل مختلف للغاية.

دليل القرار السريع

بالنسبة لسبائك النحاس الشائعة، يحدد الهدف العملية. سواء كنت بحاجة إلى تليين المادة أو زيادة قوتها بشكل كبير، فهناك مسار حراري محدد يجب اتباعه.

| عائلة السبيكة | الهدف الأساسي | المعالجة الحرارية الموصى بها |

|---|---|---|

| النحاس النقي / النحاس الأصفر النقي | تخفيف الضغط وتحسين الليونة | التلدين (تخفيف الضغط) |

| البرونز (مثل برونز القصدير) | تحسين الصلابة وتقليل الصلابة | التلدين |

| نحاس البريليوم (BeCu) | تعظيم القوة والصلابة | علاج المحلول + الشيخوخة |

| نحاس الكروم | تعزيز التوصيلية والقوة | علاج المحلول + الشيخوخة |

يساعد هذا الدليل في تبسيط عملية الاختيار الأولي.

فهم العمليات الرئيسية

تخدم كل عملية معالجة حرارية غرضًا معدنيًا فريدًا. يمكن أن يؤدي التطبيق غير الصحيح إلى إفساد عملية صب جيدة تمامًا. دعونا نفصل الطرق الأكثر شيوعًا التي نستخدمها في PTSMAKE لسبائك النحاس.

التلدين لتخفيف التوتر

التلدين هو في الأساس عملية تليين. نقوم بتسخين سبائك النحاس إلى درجة حرارة محددة ونثبتها عند هذه الدرجة. يسمح ذلك بإعادة تنظيم البنية البلورية الداخلية، مما يخفف من الضغوط المتراكمة أثناء الصب أو التشغيل الآلي.

الفوائد الأساسية هي:

- ليونة وقابلية تشكيل محسّنة.

- تقليل مخاطر التشقق الناتج عن التآكل الإجهادي.

- مادة أكثر ثباتاً واتساقاً.

علاج المحلول والشيخوخة

هذه العملية المكونة من خطوتين مخصصة ل قابل للتصلب بالترسيب9 السبائك، مثل نحاس البريليوم (BeCu). إنها الطريقة التي نحقق بها قوة ملحوظة من هذه المواد.

الخطوة 1: معالجة المحلول

أولاً، نقوم بتسخين الصب إلى درجة حرارة عالية. يؤدي ذلك إلى إذابة عناصر التصلب (مثل البريليوم) بالتساوي في النحاس، مما يخلق محلولاً صلباً. بعد ذلك، نقوم بإخماده بسرعة لتثبيت هذه البنية في مكانها.

الخطوة 2: التقادم (تصلب الترسيب)

بعد ذلك، يتم إعادة تسخين الصب إلى درجة حرارة منخفضة لفترة زمنية محددة. وهذا يسمح للعناصر الذائبة بالترسيب في صورة جسيمات دقيقة جدًا وصلبة داخل بنية حبيبات المعدن. تعمل هذه الجسيمات كعوائق أمام حركة الخلع، مما يزيد بشكل كبير من قوة السبيكة وصلابتها.

يعد اختيار المعالجة الحرارية المناسبة لسبك النحاس أمرًا أساسيًا. يعزز التلدين الليونة عن طريق تخفيف الضغط. بالنسبة للسبائك عالية القوة مثل BeCu، فإن المعالجة بالمحلول على خطوتين وعملية التقادم ضرورية لتحقيق أعلى الخصائص الميكانيكية للتطبيقات الصعبة.

ما هي الطريقة المنهجية لفحص أبعاد المسبوكات؟

إن إجراء ضمان الجودة القوي (QA) هو الأساس لفحص الأبعاد الموثوق به. إنه أكثر من مجرد قياس؛ إنه نظام. وهذا يضمن أن كل مسبوك يفي بالمواصفات المطلوبة.

إطار عمل ضمان الجودة الأساسي

نبدأ باختيار أدوات القياس المناسبة. ثم نحدد جميع الأبعاد الحرجة من الرسم الهندسي. تقلل هذه العملية المنهجية من الأخطاء وتضمن الاتساق.

الخطوات الأساسية في ضمان الجودة

| الخطوة | الوصف | الهدف الأساسي |

|---|---|---|

| اختيار الأداة | اختر من بين الفرجارات، وأجهزة قياس المسافات المتوسطة، وما إلى ذلك. | مطابقة الأداة مع التحمل |

| تحديد الأبعاد | تحديد السمات الحرجة في الرسم. | ضمان وظيفة الجزء |

| إنشاء بروتوكول | توحيد عملية القياس. | تحقيق التكرار |

| نتائج المستندات | تسجيل جميع البيانات بشكل منهجي. | تمكين التحكم في العملية |

هذه الطريقة المنظمة ضرورية لجميع الأجزاء. وهي مهمة بشكل خاص للمكونات المعقدة مثل صب النحاس مع تفاوتات ضيقة.

اختيار أدوات القياس المناسبة

يعتمد اختيار أداة الفحص بالكامل على مدى تعقيد الجزء ومتطلبات التفاوت المسموح به. بالنسبة للفحوصات السريعة والبسيطة، غالبًا ما تكون الفرجار الرقمي أو الميكرومتر كافية.

ومع ذلك، بالنسبة للمسبوكات ذات الأشكال الهندسية المعقدة أو التفاوتات الضيقة للغاية، لا غنى عن ماكينة قياس الإحداثيات (CMM). توفر ماكينة قياس الإحداثيات (CMM) نقاط بيانات ثلاثية الأبعاد عالية الدقة، مما يوفر صورة كاملة لأبعاد الجزء. في شركة PTSMAKE، نقوم دائمًا بمطابقة أداة الفحص مع المتطلبات المحددة للمشروع.

من الرسم إلى البروتوكول

الرسم الهندسي هو مصدرنا الوحيد للحقيقة. نقوم بمراجعته بدقة لتحديد الأبعاد الحرجة للوظيفة والتفاوتات المرتبطة بها. هذه هي الميزات التي تؤثر بشكل مباشر على كيفية أداء الصب في التجميع النهائي.

واستنادًا إلى هذه السمات الهامة، نضع بروتوكول قياس رسمي. هذه الوثيقة هي دليل تفصيلي لمفتشي الجودة لدينا. وهي توضح بالتفصيل كيف وأين وبأي تسلسل لقياس الجزء. هذه العملية التفصيلية هي جزء من مجال أكبر يسمى علم القياس10.

أهمية التوثيق

يتم تسجيل كل قياس بعناية. تخلق هذه البيانات أكثر من مجرد تقرير نجاح/رسوب بسيط. فهي تغذي حلقة التحسين المستمر. نستخدم هذه النتائج لمراقبة استقرار عملية الصب لدينا وتقديم ملاحظات قابلة للتنفيذ.

يعد إجراء ضمان الجودة المنهجي أمرًا أساسيًا لفحص الأبعاد. ويتضمن اختيار الأدوات المناسبة وتحديد التفاوتات الحرجة من الرسومات واتباع بروتوكول قياس صارم. وتكتمل العملية بالتوثيق، مما يضمن جودة ومراقبة متسقة لكل قالب يتم إنتاجه.

الشراكة مع PTSMAKE لحلول صب النحاس الخبيرة

هل أنت مستعد للارتقاء بمشروع صب النحاس إلى المستوى التالي؟ اتصل بـ PTSMAKE للحصول على عرض أسعار سريع ومفصّل - فريقنا متخصص في الحلول الدقيقة المصممة خصيصًا لتلبية متطلباتك. تأكد من الجودة والموثوقية والأسعار التنافسية. أرسل استفسارك الآن واجعل مصادرك أكثر كفاءة مع PTSMAKE!

تعرف على المزيد حول هذه المعلمة الرئيسية التي تؤثر على جودة صب الرمل وتكلفته. ↩

تعلم كيف يمكن لخصائص المواد أن تمنع تلف السطح وتعطل المكونات في التطبيقات ذات الأحمال العالية. ↩

اكتشف كيف تؤثر خصائص القالب بشكل مباشر على الجودة والسلامة النهائية للقطع النحاسية المصبوبة. ↩

فهم تفاصيل البنية المجهرية لكيفية تشكل هذا النوع الشائع من المسامية وكيفية الوقاية منه. ↩

تعرف على مدى أهمية هذه الخاصية في منع عيوب الغاز وضمان الحصول على صب عالي الجودة. ↩

افهم كيف تعزز هذه العملية الحرارية من قوة وأداء سبائك النحاس المحددة للتطبيقات الصعبة. ↩

تعلم كيف تتسبب دورات التسخين والتبريد المتكررة في فشل المواد في قوالب الصب. ↩

افهم كيف يعثر الفحص بالأشعة السينية على العيوب الخفية لضمان السلامة الهيكلية لأجزاء المسبوكات الخاصة بك. ↩

اكتشف علم المعادن وراء كيفية تحقيق هذه السبائك المتخصصة لقوة فائقة. ↩

استكشف هذا الرابط لفهم المبادئ الأساسية لعلم القياس وأهميته في التصنيع. ↩