يبدو العثور على الشركة المصنعة المناسبة لقالب الصب بالقالب المصنوع من الألومنيوم أمرًا مربكًا عندما تكون جودة القِطع ومواعيد التسليم النهائية وأهداف التكلفة كلها معلقة في الميزان. من المحتمل أن تكون قد عانيت من الإحباط عند استلام قطع لا تتوافق مع المواصفات أو التعامل مع الموردين الذين لا يستطيعون زيادة الإنتاج عندما تكون في أمس الحاجة إليه.

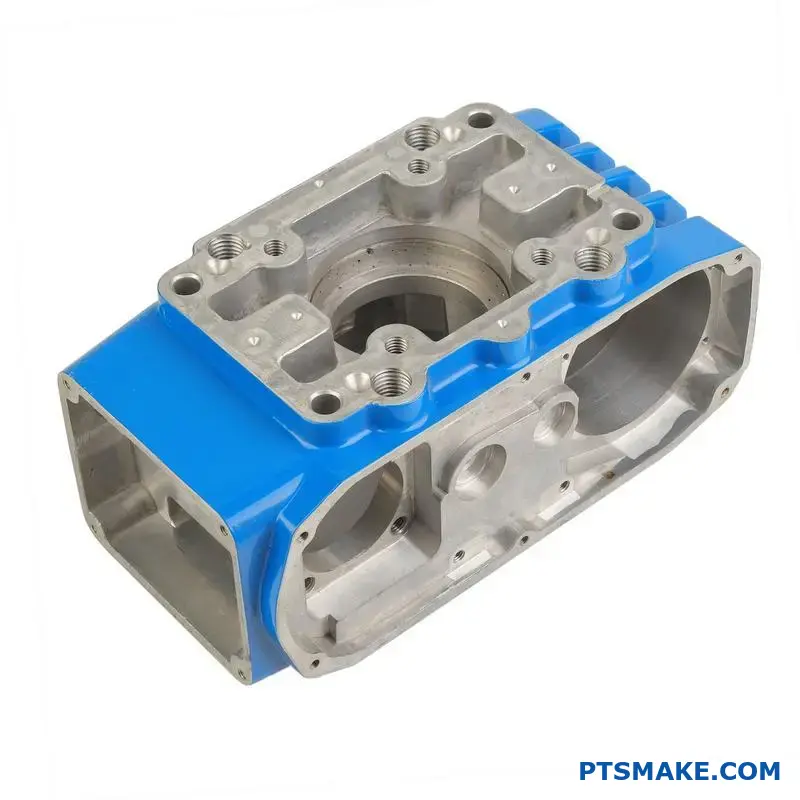

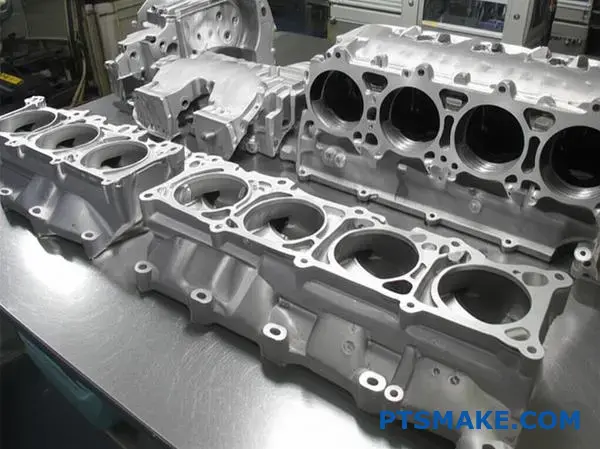

تتخصص شركة PTSMAKE في تصنيع قطع الألومنيوم المصبوبة بالقالب حسب الطلب، حيث تقدم تصنيعًا دقيقًا بدءًا من النموذج الأولي وحتى الإنتاج مع خبرة متقدمة في السبائك، ومراقبة صارمة للجودة، وقدرات إنتاجية قابلة للتطوير للصناعات بما في ذلك السيارات والفضاء والإلكترونيات والأجهزة الطبية.

يغطي هذا الدليل الشامل كل شيء بدءًا من خصائص السبيكة الأساسية وتحسين العملية إلى الوقاية من العيوب وإدارة التكاليف. سأرشدك إلى المبادئ الفنية التي تقود مشاريع صب قوالب الألومنيوم الناجحة، مما يساعدك على اتخاذ قرارات مستنيرة لشراكتك التصنيعية التالية.

ما هي الخواص الأساسية لسبيكة الصب بالقالب الشائعة؟

لنتحدث عن ألومنيوم A380. إنه العمود الفقري في الصناعة لسبب وجيه. فخصائصه الأساسية تؤثر بشكل مباشر على عملية الصب وأداء الجزء النهائي.

السمات التأسيسية لسبائك A380

التدفق الممتاز للذوبان أمر بالغ الأهمية. فهو يضمن أن يملأ المعدن المنصهر تجاويف القالب المعقدة بالكامل. ويقلل هذا العامل البسيط من الأخطاء والعيوب السطحية.

التصلب السريع ميزة رئيسية أخرى. وهذا يسمح بدورات إنتاج أسرع. كما أنه يساعد على تحقيق جودة متسقة عبر دفعات كبيرة.

فيما يلي خصائصه الميكانيكية الرئيسية.

| الممتلكات | القيمة النموذجية | أهمية الجزء الخاص بك |

|---|---|---|

| قوة الشد | 47 كسي | يقيس متانة الجزء تحت الحمل. |

| الاستطالة | 3.5% | يشير إلى مقاومة التشقق عند الثني. |

| التوصيل الحراري | 96 وات/م/ك | يؤثر على مدى كفاءة الجزء في تبديد الحرارة. |

كيف تؤثر الخصائص على التصميم والإنتاج

ترجع السيولة الممتازة لمادة A380 بشكل أساسي إلى محتواها من السيليكون. هذه الخاصية ضرورية لإنتاج الأجزاء ذات الجدران الرقيقة والتفاصيل المعقدة. وغالبًا ما نستفيد من هذه الخاصية في أغلفة الإلكترونيات المعقدة.

يقلل هذا المستوى العالي من السيليكون أيضًا من الانكماش أثناء تبريد الجزء. وهذا يعني دقة أبعاد أفضل. سوف تتطابق الأجزاء النهائية الخاصة بك مع مواصفات التصميم بشكل أوثق.

عملية التصلب أمر بالغ الأهمية لتحقيق الكفاءة. وتتيح قدرة A380 على التجميد السريع إمكانية إجراء دورات أسرع. وفي التصنيع بكميات كبيرة، يُترجم ذلك مباشرةً إلى تكلفة أقل لكل وحدة.

ومع ذلك، يجب التحكم في ذلك. يمكن للتبريد السريع أن يحبس الهواء، مما يؤدي إلى حدوث مسامية. يمكن أن يؤدي هذا العيب الداخلي إلى إضعاف الجزء. التحكم السليم في العملية هو كل شيء في صب الألومنيوم بالقالب.

الموازنة بين القوة والمرونة

يوفر A380 توازنًا رائعًا للعديد من التطبيقات. فقوة شدها مناسبة للعديد من المكونات الإنشائية. لكن استطالته المنخفضة تعني أنه أكثر هشاشة من بعض السبائك الأخرى.

هذه مفاضلة هندسية كلاسيكية. إذا كان الجزء يتطلب مقاومة عالية للصدمات، فقد تكون سبيكة أخرى أفضل. المادة الداخلية للمادة البنية المجهرية1 هو ما يحدد هذه السلوكيات الميكانيكية.

في PTSMAKE، نوجه العملاء خلال هذه القرارات. فاختيار السبيكة المناسبة هو الخطوة الأولى لضمان أداء منتجك على النحو المنشود تماماً.

تترابط الخصائص الأساسية لسبائك A380، من التدفق الذائب إلى قوة الشد. فهي تؤثر بشكل مباشر على إمكانيات التصميم وكفاءة التصنيع وأداء الجزء النهائي وموثوقيته في العالم الحقيقي.

الدور الأساسي لتبادل الطاقة الحرارية

تدور درجة حرارة القالب حول إدارة الحرارة. فكر في الأمر على أنه نقل طاقة محكوم. يجب أن يكون القالب ساخنًا بما يكفي للسماح للمعدن بالتدفق، ولكن يجب أن يكون باردًا بما يكفي لتصلبه بشكل صحيح.

هذا التوازن أمر بالغ الأهمية. فهو يؤثر بشكل مباشر على سلوك المعدن المنصهر داخل التجويف.

التأثير على تدفق المعادن والتصلب

سيؤدي القالب شديد البرودة إلى تصلب المعدن بسرعة كبيرة. يمكن أن يؤدي ذلك إلى ملء غير مكتمل، والمعروف باسم الإغلاق البارد.

وعلى العكس، يمكن أن يسبب القالب الساخن جدًا مشاكل أخرى. يمكن أن يطيل وقت الدورة ويؤدي إلى عيوب مثل اللحام.

| درجة حرارة القالب | التأثير على المعدن المنصهر | مشكلة جودة القطعة المحتملة |

|---|---|---|

| منخفضة للغاية | سيولة ضعيفة | الإغلاق البارد، خطوط التدفق، خطوط التدفق |

| الأمثل | التدفق المتحكم فيه | طلاء سطحي جيد، كثيف |

| مرتفع للغاية | السيولة المفرطة | اللحام، والبثور، والمسامية |

مبدأ التوازن الحراري

يتوقف تحقيق جودة ثابتة في الإنتاج على مبدأ رئيسي واحد: التوازن الحراري. وهذا يعني أن الحرارة التي يتم إزالتها من الصب مع كل دورة تساوي الحرارة التي يتم إدخالها.

بدون هذا التوازن، ستنحرف درجة حرارة القالب. فقد تصبح أكثر سخونة أو برودة بشكل تدريجي، مما يؤدي إلى عدم اتساق جودة القالب. في مشاريعنا في PTSMAKE، نستخدم التصوير الحراري وأجهزة الاستشعار لمراقبة هذا الاستقرار والحفاظ عليه.

هذه الحالة الثابتة، أو الاتزان الحراري2, هو الهدف. فهو يضمن تصنيع الجزء الأول والجزء الألف في ظروف متطابقة تقريبًا. وهذا أمر حيوي لعمليات مثل صب قوالب الألومنيوم عالية الضغط حيث تكون التفاوتات ضيقة.

يتطلب الحفاظ على هذا التوازن نظام تبريد جيد التصميم داخل القالب. يتم تصميم موضع قنوات التبريد ومعدل تدفقها لاستخراج الحرارة بدقة عند الحاجة.

| الحالة الحرارية | ناتج الإنتاج |

|---|---|

| غير متوازن | أبعاد الأجزاء غير المتناسقة، والعيوب المتفاوتة |

| متوازن | جودة قابلة للتكرار، وأزمنة دورات مستقرة، وخردة أقل |

تمنع الإدارة الحرارية الفعالة حدوث سلسلة من المشاكل. لا يتعلق الأمر فقط بتجنب العيوب الواضحة؛ بل يتعلق بضمان الخواص الميكانيكية ودقة الأبعاد لكل جزء يخرج من القالب. إنها أساس التصنيع الموثوق.

تتحكم درجة حرارة القالب في التبادل الحراري بين المعدن المنصهر والقالب. يعد الحفاظ على التوازن الحراري الدقيق أمرًا ضروريًا للتحكم في تدفق المعدن والتصلب ومنع العيوب في نهاية المطاف. وهذا يضمن إنتاج قطع متناسقة وعالية الجودة من البداية إلى النهاية.

ما هو الغرض الأساسي من زوايا السحب في الصب؟

من وجهة نظر فيزيائية، فإن زاوية السحب هي حل بسيط للقوى المعقدة. أثناء الطرد، تعمل قوتان أساسيتان ضد الإطلاق النظيف.

قوى المقاومة

الاحتكاك هو الخصم الأكثر وضوحًا. يسحب سطح الجزء على جدار القالب. مساحة السطح الأكبر تخلق المزيد من الاحتكاك.

القوة الثانية هي ضغط التفريغ. عندما يبرد الجزء وينكمش، يمكن أن يخلق جيوبًا محكمة الغلق. ويؤدي سحب الجزء بعيدًا عن هذه الجيوب إلى حدوث تفريغ هوائي يثبتها في مكانها.

كيف تساعدك زوايا السحب

تعمل زاوية السحب على تغيير اتجاه هذه القوى. فهي تسمح للجزء بالابتعاد عن جدار القالب فور طرده.

| نوع القوة | بدون زاوية السحب | مع زاوية السحب |

|---|---|---|

| الاحتكاك | يعمل على طول السطح بالكامل | انخفاض كبير عند الطرد |

| المكنسة الكهربائية | يمكن تشكيل الجزء وتثبيته | أقل عرضة لتكوين جيوب مغلقة |

يُحدث هذا الاستدقاق البسيط فرقاً كبيراً.

عندما يتصلب المعدن المنصهر، فإنه ينكمش. وهذا صحيح بشكل خاص في عمليات مثل صب الألومنيوم بالقالب. حيث يلتصق الجزء حرفيًا بقلب القالب وخصائصه الداخلية. وهذا يخلق احتكاكًا هائلاً و الالتصاق3 بين السطحين.

التغلب على الانكماش والاحتكاك

بدون زاوية سحب، يجب على دبابيس الطرد تطبيق قوة للتغلب على هذا الاحتكاك الساكن. وهذا يشبه سحب صندوق ثقيل على أرضية خشنة. يمكن أن تكون القوة المطلوبة عالية بما يكفي لكسر الجزء أو ثنيه أو خدشه.

تعمل زاوية السحب على تغيير هذه الديناميكية بشكل أساسي. في اللحظة التي يتحرك فيها نظام الطرد، تنفصل الجدران المدببة للجزء عن جدران القالب.

وهذا يحول السحب العمودي عالي الاحتكاك إلى تحرير بزاوية سلسة منخفضة المقاومة. لم تعد القوة تقاوم السطح بأكمله مرة واحدة.

شرح تأثير الفراغ

تخيل جيب عميق مستقيم الجدران في قالب. عندما يتقلص المعدن، قد ينكمش المعدن بعيدًا قليلاً عن القاع ولكنه يظل مغلقًا على الجوانب. عندما تدفع دبابيس القاذف، ينشأ فراغ في تلك الفجوة. يمكن لهذا الفراغ أن يمسك الجزء بقوة مدهشة، مما يمنع تحريره. تضمن زاوية السحب إمكانية تكوين فجوة هوائية على الفور، مما يؤدي إلى كسر أي تفريغ محتمل للفراغ.

نقوم في PTSMAKE بتحليل هذه القوى بعناية. نحن نضمن أن كل ميزة تحتوي على المسودة المثلى لإصدار خالٍ من التلف.

زوايا السحب هي عنصر تصميم حاسم متجذر في الفيزياء. فهي تعيد توجيه الاحتكاك وتمنع قفل التفريغ أثناء الإخراج. ويضمن ذلك تحرير الجزء بسلاسة من القالب دون تلف أو قوة مفرطة، مما يحمي كلاً من الجزء والأداة.

ما الذي يحدد التصلب في المقاطع الرقيقة مقابل المقاطع السميكة؟

المبادئ الأساسية هي انتقال الحرارة والانكماش الحجمي. تحدد كيفية تبريد الجزء خصائصه النهائية وبنيته الداخلية.

ديناميكيات انتقال الحرارة

المقاطع الرقيقة لها نسبة مساحة سطح كبيرة إلى الحجم. وهذا يسمح للحرارة الداخلية بالتسرب بسرعة كبيرة.

تحتفظ الأجزاء السميكة بالحرارة لفترة أطول. هذا المعدل البطيء للتبريد له عواقب كبيرة على سلامة الجزء النهائي.

مقارنة نتائج التصلب

يخلق الاختلاف في التبريد هياكل داخلية مختلفة إلى حد كبير. وهذا عامل حاسم في تصميم الأجزاء وأدائها.

| الميزة | القسم الرقيق | القسم السميك |

|---|---|---|

| معدل التبريد | سريع جداً | بطيء |

| هيكل الحبوب | جيد وموحد | خشن، متنوع |

| وقت التصلب | سريع | مطول |

تحدي انكماش المسامية الانكماش

عندما يبرد المعدن المنصهر، يتقلص. في المقاطع السميكة، يتصلب السطح الخارجي أولاً، مكونًا غلافًا صلبًا.

يستمر المعدن السائل بالداخل في التبريد والانكماش. وبدون وجود مادة إضافية لملء الفراغ، ينتج عن ذلك فراغات أو مسام.

أهمية ذلك في التصنيع

المسامية هي عيب خطير يضعف الجزء. فهي تخلق نقاط تركيز إجهاد يمكن أن تؤدي إلى تعطل تحت الحمل.

ويُعد هذا الأمر مصدر قلق كبير في عمليات مثل صب قوالب الألومنيوم، حيث تُعد القوة والموثوقية من الأمور الأساسية لعملائنا.

بنية الحبوب وتأثيرها

يقيد التبريد السريع في المقاطع الرقيقة تكوين البلورات. وينتج عن ذلك بنية حبيبات دقيقة وقوية وكثيفة.

يسمح التبريد الأبطأ في المقاطع السميكة بتكوين بلورات أكثر شمولاً. يمكن أن يؤدي ذلك إلى النمو الشجيري4, مما يخلق بنية داخلية أكثر خشونة، وغالبًا ما تكون أضعف.

دور البوابات والناهضين

لمكافحة الانكماش في المقاطع السميكة، نستخدم البوابات والرافعات. وهي عبارة عن قنوات وخزانات تحتفظ بمعدن مصهور إضافي.

فهي تغذي الصب الرئيسي أثناء تجمده وانكماشه. تملأ هذه العملية الفراغات المحتملة وتضمن الحصول على جزء صلب وكثيف. في شركة PTSMAKE، يعد تحسين تصميم البوابة والناهض هو مفتاح الجودة.

باختصار، تحدد سماكة المقطع سرعة التبريد. وهذا يؤثر بشكل مباشر على بنية الحبيبات ومخاطر العيوب مثل المسامية. تكون المقاطع الرقيقة أقوى بشكل عام، بينما تحتاج المقاطع السميكة إلى اعتبارات تصميم دقيقة لضمان السلامة ومنع العيوب الداخلية.

ما هي الفئات الرئيسية لعيوب الصب بالقالب من الألومنيوم؟

لحل مشكلة ما، تحتاج أولاً إلى تسميتها. وينطبق ذلك على عيوب قوالب الألومنيوم المصبوبة. يساعدنا نظام التصنيف الواضح على تشخيص المشاكل بسرعة.

فكر في الأمر كشجرة تشخيصية. إنها تبسط المشاكل المعقدة.

إطار عمل للتشخيص

نقوم بتجميع العيوب في أربع عائلات رئيسية. يساعد هذا الهيكل على تحديد السبب الجذري، سواء كان في العملية أو المواد أو تصميم الأدوات. تشير كل فئة إلى منطقة مختلفة من دورة التصنيع.

| فئة العيب | أمثلة شائعة |

|---|---|

| المسامية | مسامية الغازات، مسامية الانكماش |

| عيوب السطح | الإغلاق البارد، وخطوط التدفق، والبثور |

| عيوب الأبعاد | تشوه، علامات الحوض، علامات الحوض |

| تكسير | الدموع الساخنة، تشققات الإجهاد |

هذا النهج يخلق مسارًا واضحًا من المشكلة إلى الحل.

فهم هذه الفئات هو الخطوة الأولى. في شركة PTSMAKE، نستخدم هذا الإطار لتبسيط عملية استكشاف الأخطاء وإصلاحها، مما يضمن جودة متسقة لكل جزء. وهو يوفر لغة مشتركة لمهندسينا وعملائنا.

التعمق أكثر في أنواع العيوب

لكل فئة عيوب محددة ذات أسباب مميزة. دعونا نفصلها. هذه النظرة التفصيلية ضرورية لحل المشاكل بفعالية في أي مشروع لصب قوالب الألومنيوم.

مشاكل المسامية

المسامية هي في الأساس فراغات محصورة داخل الصب. تأتي المسامية الغازية من الغازات المذابة المحتبسة أثناء التصلب. تحدث مسامية الانكماش عندما يتم عزل أجزاء من المعدن المنصهر قبل أن تتصلب بالكامل.

عيوب السطح

تؤثر هذه العيوب على مظهر الجزء وتشطيباته. يحدث الإغلاق البارد عندما يفشل تياران معدنيان منصهران في الاندماج بشكل صحيح. البثور عبارة عن فقاعات سطحية مرتفعة من الغازات المحتبسة أسفل الجلد مباشرةً. سليمة التصلب5 التحكم هو المفتاح هنا.

عدم دقة الأبعاد

الاعوجاج هو تشويه حيث ينحرف الجزء عن شكله المقصود، وعادةً ما يكون ذلك بسبب الضغوط الداخلية الناتجة عن التبريد غير المتساوي. علامات الغرق عبارة عن انخفاضات على السطح، وغالبًا ما تكون مقابل الأجزاء السميكة مثل الأضلاع أو الرؤوس.

تكسير المخاوف

التمزقات الساخنة هي كسور تظهر في درجات حرارة عالية عندما يبرد الصب وينكمش. يمكن أن تظهر تشققات الإجهاد في وقت لاحق بسبب الضغوط الداخلية المتبقية أو الأحمال الخارجية المطبقة بعد الصب.

| نوع العيب | السبب الرئيسي |

|---|---|

| مسامية الغاز | الهواء المحتبس أو الغاز المحتبس من مادة التشحيم |

| الإغلاق البارد | درجة حرارة الذوبان المنخفضة أو الحقن البطيء |

| واربج | تبريد غير متساوٍ أو سوء طرد الأجزاء |

| دموع ساخنة | إجهاد حراري مرتفع أثناء التبريد |

يؤدي تصنيف العيوب إلى فئات المسامية والسطح والأبعاد والتشقق إلى إنشاء أداة تشخيصية قوية. ويساعد هذا النهج المنظم على تحديد الأسباب الجذرية بشكل أسرع، مما يؤدي إلى حلول أكثر فعالية وموثوقية في صب قوالب الألومنيوم.

ما هي سبائك الألومنيوم الشائعة ومقايضاتها العملية؟

يعد اختيار سبيكة الألومنيوم المناسبة قرارًا حاسمًا. فهو يؤثر بشكل مباشر على أداء القطعة ومتانتها وتكلفتها النهائية. لا يتعلق الأمر بالعثور على السبيكة "الأفضل". بل يتعلق الأمر بالعثور على صحيح واحدة لاحتياجاتك الخاصة.

لنقارن أربع من أكثر السبائك شيوعًا التي نعمل معها في PTSMAKE. تساعد هذه الخريطة العملية في توضيح مفاضلاتها المحددة.

مقارنة سريعة بين السبائك الشائعة

إليك نظرة سريعة على نقاط قوتها الأساسية.

| سبيكة | الميزة الرئيسية | الأفضل لـ |

|---|---|---|

| A380 | مستدير جيد في كل شيء | الأجزاء ذات الأغراض العامة والفعالة من حيث التكلفة |

| ADC12 | معادل A380 | التطبيقات المماثلة، المعيار الياباني |

| A360 | مقاومة التآكل | البيئات البحرية والخارجية والقاسية |

| A413 | سيولة عالية | مكونات معقدة ورقيقة الجدران |

التعمق أكثر في المفاضلات

والآن، دعنا نستكشف الفروق الدقيقة. في المشاريع السابقة في PTSMAKE، كانت هذه التفاصيل في كثير من الأحيان العامل الحاسم لعملائنا. تفرض كل سبيكة حل وسط بين خصائص مختلفة.

A380 وADC12: فرسا العمل في هذه الصناعة

A380 هو الخيار المفضل لمعظم مشاريع صب قوالب الألومنيوم. فهو يوفر توازنًا ممتازًا بين سهولة الصب والخصائص الميكانيكية وفعالية التكلفة. إن ADC12 هو المكافئ للمعايير الصناعية اليابانية (JIS)، ولأغلب الأغراض العملية، يمكن استبدالهما.

A360: مقاومة فائقة للتآكل

إذا كان الجزء الخاص بك سيتعرض للرطوبة أو العناصر القاسية، فإن A360 هو المنافس القوي. فمحتواه المنخفض من النحاس يمنحه مقاومة فائقة للتآكل. كما أنه يوفر إحكامًا أفضل للضغط. المفاضلة؟ يمكن أن يكون أصعب قليلاً في التصنيع من A380.

A413: بطل السيولة

بالنسبة للأجزاء ذات التفاصيل المعقدة والجدران الرقيقة للغاية، غالبًا ما يكون A413 هو الحل. يخلق محتواه العالي من السيليكون تركيبة قريبة من سهل الانصهار6 مما يمنحها سيولة استثنائية لملء تجاويف القوالب المعقدة. ومع ذلك، يأتي ذلك على حساب انخفاض طفيف في قوة الشد والخضوع.

مقارنة الخصائص الميكانيكية والفيزيائية

يعرض هذا الجدول، بناءً على اختباراتنا وبياناتنا الداخلية، مقارنة أكثر تفصيلاً.

| الممتلكات | A380 / ADC12 | A360 | A413 |

|---|---|---|---|

| قوة الشد (ksi) | 47 | 46 | 42 |

| قوة الخضوع (ksi) | 23 | 25 | 21 |

| قابلية الإلقاء | ممتاز | جيد | ممتاز |

| مقاومة التآكل | جيد | ممتاز | جيد |

| ضيق الضغط | جيد | ممتاز | ممتاز |

| قابلية التصنيع | جيد | عادل | جيد |

يتوقف اختيارك على متطلباتك الأساسية. يوفر A380 شكلًا متوازنًا للاستخدام العام. أما A360 فيعطي الأولوية للمتانة في الظروف القاسية، بينما A413 مثالي لصنع أجزاء معقدة رقيقة الجدران تتطلب تدفق صب ممتاز.

ما هي العمليات الثانوية الرئيسية بعد الصب بالقالب؟

لا يكتمل الجزء المصبوب بالقالب عندما يخرج من القالب. إنها مجرد البداية. يحول سير العمل المنظم هذا الصب الخام إلى منتج نهائي.

هذا التسلسل ضروري للجودة. فكل خطوة تهيئ الجزء للخطوة التالية. وعادةً ما تتبع الرحلة مسارًا واضحًا من الصب الخام إلى المكوّن النهائي الوظيفي.

التدفق النموذجي لما بعد الصب

| الخطوة | الغرض |

|---|---|

| 1. التشذيب | قم بإزالة المواد الزائدة. |

| 2. التفجير بالرصاص | إنشاء سطح موحد. |

| 3. التصنيع الآلي | تحقيق تفاوتات ضيقة. |

| 4. التشطيب | وضع طلاء واقي/مستحضرات التجميل. |

تضمن هذه العملية توافق كل جزء مع مواصفات التصميم الدقيقة.

يعد فهم سير العمل بعد الصب أمرًا أساسيًا لإدارة الإنتاج وضمان الجودة. لكل مرحلة دور محدد في تنقية الجزء من حالته كما هو مصبوب إلى شكله النهائي. إنه تدرج منهجي نتبعه في شركة PTSMAKE لضمان نتائج متوقعة وعالية الجودة.

التشذيب: القطع الأول

العملية الأولى هي التشذيب. تقوم مكبس التشذيب بقص المواد الزائدة بشكل نظيف. ويشمل ذلك العدائين والفيضانات والوميض المتبقي من عملية الصب. تُنشئ هذه الخطوة الشكل الصافي الأساسي للجزء، وتهيئه للعمليات اللاحقة.

السفع بالخردق: إنشاء سطح موحد

بعد ذلك، يزيل السفع بالخردق أي عيوب طفيفة. وهو يدفع الوسائط الدقيقة ضد الجزء. تخلق هذه العملية لمسة نهائية نظيفة وموحدة غير لامعة. هذا السطح مثالي للطلاء اللاحق أو الطلاء أو معالجات التشطيب الأخرى.

التصنيع الآلي الدقيق: تحقيق التفاوتات النهائية

بالنسبة للملامح التي تتطلب تفاوتات ضيقة، فإن التصنيع الآلي ضروري. يمكن لماكينات التحكم الرقمي باستخدام الحاسب الآلي الحفر، أو ثقب الخيوط أو طحن الأسطح التي لا يمكن لعملية الصب تشكيلها بدقة. تضمن هذه الخطوة تلبية الجزء لجميع متطلبات الأبعاد الحرجة للتجميع والوظيفة.

التشطيب: الطبقة الواقية والجمالية

المرحلة الأخيرة هي وضع طبقة نهائية. وهذا يحمي الجزء من التآكل ويعزز مظهره. بالنسبة لقالب الصب المصنوع من الألومنيوم، هناك خيارات مثل طلاء المسحوق أو الطلاء بأكسيد الألومنيوم7 شائعة.

| نوع التشطيب | الميزة الأساسية | الأفضل لـ |

|---|---|---|

| طلاء المسحوق | المتانة وخيارات الألوان | التطبيقات عالية التآكل |

| الطلاء بأكسيد الألومنيوم | مقاومة التآكل | قطع الألومنيوم |

| الطلاء بالألوان | حماية من التآكل، برايمر | التوصيل الكهربائي |

ويضمن سير العمل المنهجي هذا أن كل جزء مصبوب بالقالب ينتقل بكفاءة من صب خام إلى مكون دقيق. تُعد كل خطوة، بدءًا من تشذيب المواد الزائدة وحتى وضع اللمسات النهائية النهائية، أمرًا بالغ الأهمية لتحقيق الجودة والوظيفة والمظهر المطلوبين.

كيف يمكنك تكييف العملية مع سبائك الألومنيوم عالية السيليكون؟

سبائك الألومنيوم عالية السيليكون صلبة. وهي معروفة بكونها شديدة الكشط على الأدوات. وهذا يجعل عملية صب قوالب الألومنيوم صعبة.

يتطلب النجاح أكثر من مجرد تغيير الإعدادات. فهو يتطلب استراتيجية كاملة. يجب عليك مراعاة انخفاض السيولة وحماية القوالب من التآكل السريع.

ضبط الكشط

نبدأ بضبط المعلمات الرئيسية. وهذا يساعد على إدارة خصائص السبيكة. تُعد درجات الحرارة المرتفعة لكل من المعدن والقالب ضرورية للتدفق الجيد.

تحولات المعلمات الرئيسية

| المعلمة | سبائك الألمنيوم القياسية | سبيكة الألومنيوم عالي السيلكون |

|---|---|---|

| درجة حرارة المعدن | 660-680°C | 700-730°C |

| درجة حرارة الموت | 180-220°C | 240-280°C |

| سرعة الحقن | معتدل | أبطأ قليلاً |

تساعد هذه التغييرات الأولية على ضمان امتلاء القالب بالكامل. فهي تمنع العيوب الناجمة عن طبيعة السبيكة البطيئة.

تكييف معلمات العملية هو نصف المعركة فقط. التحدي الحقيقي مع السبائك عالية السيليكون هو إدارة تآكل الأداة. تعمل جزيئات السيليكون الكاشطة مثل ورق الصنفرة على فولاذ القالب.

في PTSMAKE، وجدنا أن استراتيجية الأدوات الاستباقية غير قابلة للتفاوض. فبدونها، ينخفض عمر الأداة بشكل كبير، مما يؤدي إلى ارتفاع التكاليف ووقت التعطل. وهذا عامل حاسم في أي خطة إنتاج بكميات كبيرة.

خطة صيانة قوية للأدوات

إن جدول الصيانة الصارم هو خط دفاعك الأول. لا يمكنك الانتظار حتى تظهر المشاكل. فالفحص والصيانة المنتظمة أمران أساسيان.

نموذج لقائمة التحقق من الصيانة

| التردد | المهمة | الغرض |

|---|---|---|

| كل 2,000 دورة كل 2,000 دورة | الفحص البصري | تحقق من وجود علامات مبكرة للتآكل أو التآكل. |

| كل 5,000 دورة كل 5,000 دورة | التلميع البسيط | استعادة السطح النهائي في المناطق عالية التآكل. |

| كل 10,000 دورة كل 10,000 دورة | تفكيك كامل | الفحص التفصيلي والتنظيف واستبدال المسامير البالية. |

دور الطلاءات المتقدمة

حتى مع الصيانة الكبيرة، يحتاج الفولاذ الأساسي إلى المساعدة. يعمل طلاء PVD (الترسيب الفيزيائي للبخار) على إنشاء حاجز صلب ومشحّم. يحمي هذا الدرع القالب من السبيكة الكاشطة. تشكيل الصلابة مركبات بين الفلزات8 على سطح الأداة سببًا رئيسيًا للتآكل، وتخفف الطلاءات من ذلك. يعد اختيار الطلاء المناسب، مثل TiN أو CrN، أمرًا حيويًا.

يتضمن التكيف مع الألومنيوم عالي السيليكون رفع درجات الحرارة لتحسين التدفق. والأهم من ذلك أنه يتطلب جدول صيانة صارم للقوالب واستخدام طلاءات PVD لمكافحة طبيعة السبيكة الكاشطة، مما يضمن طول عمر الأدوات وجودة القطع الثابتة.

كيف يمكن تحقيق التوازن بين تكلفة القطعة والجودة ومعدل الإنتاج؟

يتطلب اتخاذ القرارات التجارية السليمة معرفة تقنية. فالعملية "الأسرع" ليست دائماً الأكثر ربحية. فالنجاح الحقيقي يأتي من الموازنة بين الأهداف التشغيلية المتنافسة.

دعونا نحلل سيناريو شائع. تخيل زيادة زمن دورة الماكينة بمقدار 10%. يبدو هذا وكأنه خسارة، ولكن ماذا لو أدى ذلك إلى التخلص من معدل خردة 2%؟ يمكن أن تكشف هذه المفاضلة البسيطة عن أرباح خفية.

الوضع الأولي

| متري | القيمة |

|---|---|

| وقت الدورة | 60 ثانية |

| معدل الخردة | 2% |

| الناتج/الساعة | 60 جزءًا |

يوضح هذا السيناريو أن السرعة قد يكون لها ثمن. نحن بحاجة إلى النظر بشكل أعمق من مجرد معدل الإنتاج لفهم الصورة الكاملة.

دعونا نحلل تحليل التكلفة والعائد لهذه الحالة. نحتاج إلى تحديد تكلفة الخردة مقابل تكلفة الدورة الأبطأ. هذا هو المكان الذي تؤثر فيه الرؤية التقنية بشكل مباشر على نتائج الأعمال.

في مشروع سابق في PTSMAKE يتضمن جزءًا مصبوبًا من الألومنيوم المصبوب من الألومنيوم، واجهنا هذه المشكلة بالضبط. أراد العميل السرعة القصوى، لكن العيوب الصغيرة تسببت في معدل خردة ثابت 2%. لم تكن هذه القِطع الخردة مجرد مواد مفقودة؛ بل كانت تمثل إهدارًا لوقت الماكينة والعمالة والطاقة.

تحليل التكلفة والعائد

| العامل | العملية الأصلية | عملية جديدة |

|---|---|---|

| وقت الدورة | 60 ثانية | 66 ثانية (+10%) |

| الأجزاء في الساعة | 60 | ~54.5 |

| معدل الخردة | 2% | 0% |

| قطع غيار جيدة/ساعة | 58.8 | 54.5 |

وفي حين أن العملية الجديدة تنتج عددًا أقل من القطع في الساعة، إلا أنها لا تنتج أي خردة. المفتاح هو فهم تكلفة الفرصة البديلة9 من وقت الإنتاج الضائع مقابل التكلفة الملموسة للقطع الملغاة.

إذا كانت تكلفة القطعة الواحدة الملغاة عالية، فإن التخلص من هذه النفايات يمكن أن يبرر بسهولة انخفاض الإنتاج. وجدنا أن الوفورات الناتجة عن التخلص من الخردة تفوق بكثير تكلفة معدل الإنتاج المنخفض قليلاً. أدى هذا القرار إلى زيادة الربحية الإجمالية.

يُظهر هذا التحليل البسيط أن التباطؤ البسيط والمضبوط يمكن أن يكون خطوة تجارية ذكية. فهو يحول الموارد المهدرة من الخردة إلى قطع قيمة وعالية الجودة، مما يحسن من صافي الأرباح.

يمكن لعملية أبطأ وأكثر تحكمًا أن تحقق ربحية أعلى من خلال القضاء على الهدر. هذا النهج القائم على البيانات، الذي ندعمه في شركة PTSMAKE، يحول التعديلات التقنية إلى مزايا تجارية ملموسة، مما يثبت أن الكفاءة أكثر من مجرد السرعة.

أطلق العنان لقوالب الألومنيوم المتفوقة مع PTSMAKE اليوم

هل أنت مستعد لتحقيق جودة وكفاءة منقطعة النظير من حيث التكلفة والموثوقية لمشاريع صب قوالب الألومنيوم الخاصة بك؟ اتصل بشركة PTSMAKE الآن للحصول على عرض أسعار سريع وتنافسي واكتشف كيف يمكن لخبرتنا تحسين أداء القِطع الخاصة بك من النموذج الأولي إلى الإنتاج على نطاق واسع. أرسل استفسارك للبدء!

اكتشف كيف يؤثر هذا التركيب الداخلي على قوة السبيكة وسلوك الصب للحصول على نتائج تصميم أفضل. ↩

تعلم كيف يساعدك إتقان هذا المفهوم على تحسين عملية صب القوالب وتقليل معدلات الخردة. ↩

فهم القوى الجزيئية التي تتسبب في التصاق الأجزاء بأسطح القوالب. ↩

افهم كيف يؤثر تكوين البلورات أثناء التصلب على الخواص الميكانيكية النهائية للأجزاء المصبوبة. ↩

تعلم كيف تؤثر عملية التبريد والتصلب على الخواص الميكانيكية النهائية للجزء المصبوب. ↩

اكتشف كيف تعزز تركيبة السبيكة المحددة هذه من تدفق المعادن للمسبوكات التفصيلية. ↩

تعرّف على كيفية تحسين هذه العملية الكهروكيميائية من متانة ومظهر أجزاء مصبوبات الألومنيوم. ↩

افهم كيف تتشكل هذه السبائك الدقيقة وتؤثر على عمر الأداة في التطبيقات عالية التآكل. ↩

افهم كيف يؤثر اختيار خيار تصنيع على آخر على التكاليف الخفية لمشروعك. ↩