أنت تبحث عن مصنع موثوق به لصب قوالب الألومنيوم، ولكن السوق مليء بالموردين الذين يعدونك بالدقة ولكنهم يقدمون جودة غير متناسقة وجداول زمنية متأخرة وتواصل ضعيف مما يجعل مشاريعك في طي النسيان.

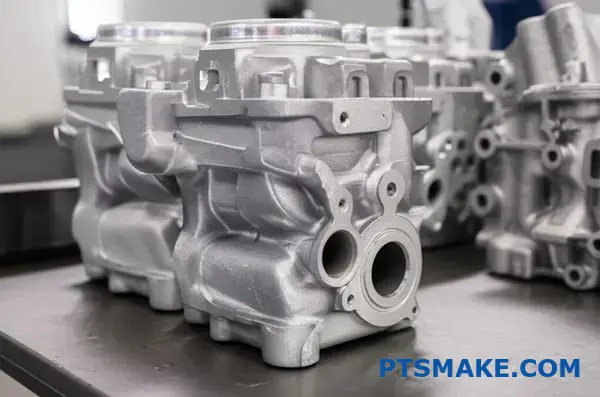

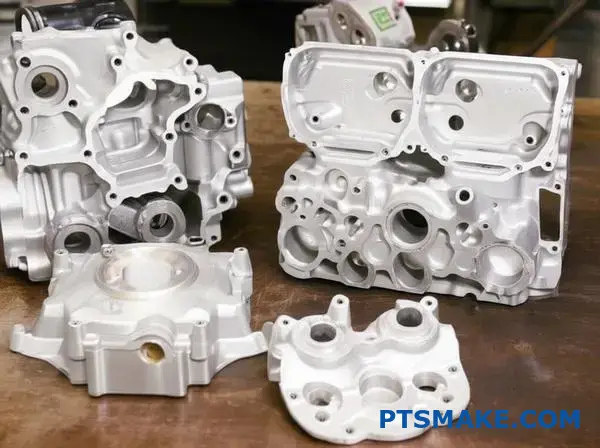

تتخصص شركة PTSMAKE في صب قوالب الألومنيوم المخصصة باستخدام عمليات متقدمة عالية الضغط ومنخفضة الضغط، حيث تقدم قطعًا دقيقة بدءًا من النموذج الأولي وحتى الإنتاج الكامل لصناعات الطيران والسيارات والإلكترونيات.

يتضمن اختيار شريك الصب المناسب أكثر من مجرد مقارنة عروض الأسعار. يعتمد نجاح مشروعك على فهم عمليات الصب واختيار السبائك ومعايير الجودة وسير عمل الإنتاج. يغطي هذا الدليل المعرفة الأساسية التي تحتاجها لاتخاذ قرارات مستنيرة وتجنب أخطاء التصنيع المكلفة.

ما هي الفئات الرئيسية لعمليات صب الألومنيوم؟

يعد اختيار عملية صب الألومنيوم المناسبة أمرًا حيويًا. يؤثر قرارك على التكلفة وسرعة الإنتاج وجودة الجزء. فكر في الأمر كخريطة ذات طريقين رئيسيين.

يستخدم أحد المسارين قوالب يتم تدميرها بعد استخدام واحد. ويستخدم المسار الآخر قوالب متينة وقابلة لإعادة الاستخدام لإنتاج كميات كبيرة. ولكل منهما فوائد فريدة من نوعها.

عائلات التمثيل الرئيسية

إن فهم هذه العائلات الأساسية هو الخطوة الأولى. فهو يساعد على تضييق نطاق خياراتك بشكل كبير.

| عائلة العملية | نوع القالب | حالة الاستخدام الشائع |

|---|---|---|

| الصب بالرمل | قابل للاستهلاك (رمل) | الأجزاء الكبيرة، النماذج الأولية |

| الصب بالقالب | دائم (فولاذ) | الأجزاء المعقدة ذات الحجم الكبير والمعقدة |

| الصب الاستثماري | قابل للاستهلاك (سيراميك) | أجزاء معقدة وعالية الدقة |

تبسط هذه الخريطة مشهد التصنيع المعقد.

يكمن الاختلاف الأساسي في مادة القالب وعمره الافتراضي. هذا العامل الوحيد يخلق فئتين متميزتين من مصبوبات الألومنيوم.

صب القوالب المستهلكة

في هذه العمليات، يتم إنشاء القالب لصب واحد. ويتم كسره لاسترداد الجزء النهائي. ويندرج الصب بالرمل والصب الاستثماري ضمن هذه المجموعة.

يستخدم الصب بالرمل قالب مصنوع من الرمل المضغوط. وهو رائع للمكونات الكبيرة والنماذج الأولية. القالب النفاذية1 يسمح بخروج الغازات، وهو أمر بالغ الأهمية.

يستخدم الصب الاستثماري، أو الصب بالشمع المفقود، قالباً من السيراميك. وهو يوفر تشطيباً سطحياً ممتازاً وهو مثالي للأشكال شديدة التعقيد.

صب القالب الدائم

هنا، يتم تشكيل القوالب عادةً من الفولاذ. وتستخدم لآلاف الدورات، مما يجعلها فعالة من حيث التكلفة للإنتاج بكميات كبيرة.

الصب بالقالب هو المثال الأكثر شيوعًا. فهو يدفع الألومنيوم المصهور إلى تجويف القالب تحت الضغط. وينتج عن ذلك أجزاء ذات دقة أبعاد ممتازة.

يشرح الجدول أدناه الآلية الأساسية لكل منها.

| عملية الصب | الآلية الأساسية | الميزة الرئيسية |

|---|---|---|

| الصب بالرمل | تغذية بالجاذبية في قالب رملي | انخفاض تكلفة الأدوات، الأجزاء الكبيرة |

| الصب الاستثماري | معدن منصهر مصبوب في قشرة خزفية | درجة عالية من التعقيد والتفاصيل الدقيقة |

| الصب بالقالب | الحقن بالضغط العالي في قالب فولاذي | دورات سريعة، دقة عالية |

| القالب الدائم | تغذية بالجاذبية في قالب فولاذي | تشطيب أفضل من الصب بالرمل |

ينقسم صب الألومنيوم إلى طرق القوالب المستهلكة والدائمة. الأولى للأحجام المنخفضة والتصميمات المعقدة. أما الثانية فهي للإنتاج بكميات كبيرة حيث يمكن توزيع تكاليف الأدوات على العديد من الأجزاء، وهي خدمة أساسية في شركة PTSMAKE.

كيف يتم تخصيص سبائك الألومنيوم وتجميعها عمليًا للصب؟

إن فهم تسميات سبائك الألومنيوم أمر بالغ الأهمية. فهي ليست مجرد مجموعة عشوائية من الأرقام. إنه رمز يخبرك بعائلة السبيكة وتركيبها. يساعدنا هذا النظام الذي وضعته جمعية الألومنيوم على اختيار المادة المناسبة.

يكون التنسيق عادةً AXXX.X. يكشف الرقم الأول عن عنصر الإشابة الأساسي. وهذا هو أهم دليل على خواصه. بالنسبة لأي شخص مشارك في صب الألومنيوم, ، فإن إتقان هذا النظام أمر أساسي.

مجموعات السبائك الرئيسية

فيما يلي تفصيل سريع للسلاسل الرئيسية لسبائك الصب:

| السلسلة | عنصر (عناصر) السبائك الرئيسية |

|---|---|

| 1.xxx.x | 99.001.00% ألومنيوم 99.00% الحد الأدنى من الألومنيوم |

| 2.xxx.x | النحاس (النحاس) |

| 3xx.x | السيليكون (Si) + النحاس (Cu) و/أو المغنيسيوم (Mg) |

| 4xx.x | السيليكون (Si) |

| 5xx.x | المغنيسيوم (Mg) |

| 7xx.x | الزنك (Zn) |

| 8xx.x | القصدير (Sn) |

هذا المخطط البسيط هو نقطة البداية لاختيار المواد.

فك تشفير نظام التعيين

دعونا نحلل نظام AXXX.X بمزيد من التفصيل. يحدد الرقم الأول، كما رأينا، مجموعة السبائك الرئيسية. ويحدد الرقمان الثاني والثالث السبيكة المحددة داخل تلك المجموعة. إنها في الأساس أرقام عشوائية مخصصة للتركيبات الفريدة.

الرقم بعد العلامة العشرية مهم أيضًا. يشير الرقم ".0" إلى سبيكة نهائية، بينما يشير الرقم ".1" أو ".2" إلى سبيكة ذات حدود تركيب محددة. هذا التمييز أمر حيوي بالنسبة للمسابك. تشير البادئة "A" التي تسبق الأرقام إلى تعديل طفيف في تركيبة السبيكة الأصلية.

التجميعات العملية للصب

في مشاريعنا في شركة PTSMAKE، نقوم بتجميع السبائك حسب احتياجات التطبيق. على سبيل المثال، سلسلة 3xx.x هي العمود الفقري لصب القوالب. A380 هي الخيار المفضل لتوازنها الممتاز بين قابلية الصب والخصائص الميكانيكية والتكلفة. وتوجد في كل شيء بدءًا من كتل المحركات وحتى العلب الإلكترونية.

A356، وهي سبيكة أخرى من السلسلة 3xx.x، شائعة في الصب بالرمل والقالب الدائم. كما أنها توفر مقاومة كبيرة للتآكل وقابلية لحام رائعة، مما يجعلها مثالية لقطع غيار الطيران والسيارات. توفر السلسلة 5xx.x، المخلوطة أساسًا بالمغنيسيوم، مقاومة فائقة للتآكل، خاصةً في البيئات البحرية. يساعد السيليكون في السلسلة 3xx.x على إنشاء سهل الانصهار2 البنية المجهرية، مما يحسن سيولة الصب.

| سبيكة | السلسلة | طريقة الصب الشائعة | الخصائص الرئيسية |

|---|---|---|---|

| A380 | 3xx.x | الصب بالقالب | سيولة ممتازة، وضيق في الضغط، وقوة جيدة |

| A356 | 3xx.x | رمال، قالب دائم | قوة عالية، مقاومة جيدة للتآكل، قابلة للحام |

| 518 | 5xx.x | الصب بالقالب | مقاومة ممتازة للتآكل، تشطيب جيد |

| 6061 | 6xx.x | مشغول (مصبوب في بعض الأحيان) | قوة جيدة، وقابلية اللحام، وقابلية التشغيل الآلي |

على الرغم من أن 6061 سبيكة مشغولة بشكل أساسي، إلا أن خواصها تجعلها معيارًا مألوفًا للمهندسين.

يعد نظام التسمية بمثابة خارطة طريق. فهو يرشد المهندسين والمصنعين إلى المكونات الرئيسية للسبائك والأداء المحتمل. يعمل هذا الرمز على تبسيط عملية اختيار المواد، مما يضمن أن الجزء النهائي يلبي جميع مواصفات المشروع، من القوة إلى مقاومة التآكل.

كيف تحدد تركيبة سبائك الألومنيوم سلوك الصب العملي؟

عناصر السبائك هي الروافع التي نسحبها. فهي تضبط سلوك سبائك الألومنيوم. السيليكون والنحاس والمغنيسيوم هي الأكثر شيوعًا. كل واحدة منها تغير اللعبة.

فهي تؤثر بشكل مباشر على كيفية تدفق المعدن وتبريده. وهذا يحدد خصائص الجزء النهائي.

دور السيليكون (Si)

السيليكون هو الصديق الأول لقابلية الصب. فهو يحسن السيولة بشكل كبير. وهذا يساعد المعدن المنصهر على ملء تفاصيل القالب المعقدة. كما أنه يقلل من انكماش التصلب.

تأثير النحاس (Cu) والمغنيسيوم (Mg)

يُضاف النحاس والمغنيسيوم للقوة. ويسمحان بمعالجة السبيكة بالحرارة. تعزز هذه العملية الصلابة والأداء الميكانيكي بشكل كبير. ويمكن أن تكون المفاضلة هي انخفاض الليونة.

| عنصر السبائك | التأثير الأساسي على الصب | الميزة الرئيسية |

|---|---|---|

| السيليكون (Si) | يزيد من السيولة | قابلية الإلقاء |

| النحاس (النحاس) | يحسن القوة | الأداء |

| المغنيسيوم (Mg) | تمكين المعالجة الحرارية | الصلابة |

اختيار السبيكة المناسبة هو عملية موازنة. فالأمر لا يتعلق فقط بالخصائص النهائية. بل يتعلق بكيفية تحقيق هذه الخصائص من خلال عملية التصنيع. هذه محادثة نجريها مع العملاء في PTSMAKE يوميًا.

فهم تفاعلات العناصر

يحدث السحر عندما يتم الجمع بين العناصر. يعمل السيليكون على تحسين السيولة، ولكن إضافة النحاس يمكن أن يزيد من خطر التمزق الساخن. وهذا هو التشقق الذي يحدث عندما يبرد الصب وينكمش. تصبح السبيكة هشة في نافذة درجة حرارة محددة.

يعمل المغنيسيوم مع السيليكون لتكوين سيليسيوم المغنيسيوم. ويعتبر هذا المركب ضروري لتقوية العمر أثناء المعالجة الحرارية. لكن الحصول على النسبة الخاطئة يمكن أن يسبب مشاكل. وحسب تجربتنا، فإن الإفراط في المغنيسيوم يجعل السبيكة بطيئة وعرضة للعيوب.

على نطاق أوسع نطاق التصلب3 غالبًا ما يعني المزيد من المخاطر. يبقى الجزء في حالة طرية لفترة أطول. وهذا يزيد من قابلية التعرض للمسامية والتمزق.

تحديد معلمات المعالجة

إن تركيبة السبيكة هي التي تملي علينا العملية. تحتاج السبيكة التي تحتوي على نسبة عالية من النحاس إلى معدلات تبريد مضبوطة بعناية. وهذا يقلل من الإجهاد الحراري. تسمح السبيكة المصممة للسيولة العالية بجدران أرق في تصميم الجزء النهائي. وهذا هو المفتاح لنجاح مشاريع صب الألومنيوم.

يضبط مهندسو العمليات لدينا المعلمات بناءً على هذه البصمات الكيميائية. وهذا يضمن لنا تلبية المواصفات في كل مرة.

| سمة السبيكة | مراعاة العملية |

|---|---|

| سيولة عالية (سيولة عالية) | تتيح تصميمات معقدة ورقيقة الجدران |

| قوة عالية (النحاس) | يتطلب معدلات تبريد محكومة |

| قابل للمعالجة الحرارية (Mg) | يحتاج إلى معالجة حرارية محددة |

| ترسيخ واسع النطاق | يتطلب تصميم دقيق للبوابات والناهضين |

تحدد عناصر السبائك مثل السيليكون والنحاس والمغنيسيوم بشكل أساسي سلوك صب سبائك الألومنيوم. فهي تتحكم في كل شيء بدءًا من السيولة والتصلب وحتى الاستجابة للمعالجة الحرارية. يعد إتقان هذه العلاقات أمرًا ضروريًا لاختيار معلمات العملية المثلى وتحقيق أجزاء عالية الجودة.

كيف تختار عملية الصب المناسبة لأجزائك؟

قد يبدو اختيار عملية الصب أمراً معقداً. في PTSMAKE، نقوم في PTSMAKE بتبسيط ذلك باستخدام مصفوفة القرار. تساعدنا هذه الأداة على التركيز على ما هو مهم حقاً لمشروعك.

إنها طريقة منظمة لمقارنة الخيارات. نقوم بالتقييم بناءً على خمسة عوامل رئيسية. وهذا يضمن أن يكون الاختيار النهائي متوافقاً تماماً مع أهدافك.

العوامل العملية الرئيسية

مصفوفة القرار تجلب الوضوح. فهي توازن بين الاحتياجات التقنية وأهداف العمل، وترشدك إلى أفضل طريقة تصنيع مناسبة.

| العامل | الاعتبارات الرئيسية |

|---|---|

| حجم الإنتاج | كم عدد القطع التي ستحتاجها على مدى عمر المنتج؟ |

| جزء التعقيد الجزئي | ما مدى تعقيد ميزات التصميم وهندسته؟ |

| التفاوتات المطلوبة | ما هو مستوى دقة الأبعاد الضروري؟ |

| تشطيب السطح | ما هي المتطلبات الجمالية أو الوظيفية للسطح؟ |

| التكلفة المستهدفة | ما هي ميزانية الأدوات والسعر النهائي لكل قطعة؟ |

تطبيق إطار العمل: مثال من العالم الحقيقي

لنطبق هذه المصفوفة على سيناريو شائع. نحتاج إلى الاختيار بين الصب بالقالب والصب بالرمل لمبيت جديد من الألومنيوم.

تتطلب هذه القطعة دقة عالية ولمسة نهائية سلسة. وسيتم إنتاجه بكميات كبيرة تتجاوز 50,000 وحدة سنوياً.

بالنسبة للإنتاج بكميات كبيرة، تعتبر كفاءة الصب بالقالب ميزة رئيسية. حيث يتم توزيع التكلفة الأولية العالية للأدوات على العديد من الأجزاء. وهذا يجعل تكلفة القطعة الواحدة منخفضة للغاية.

يتم تعويض الاستثمار الأولي الأعلى لصب القوالب بتكلفة أقل لكل جزء، وهو مفهوم يُعرف باسم استهلاك الأدوات4.

يعتبر الصب بالرمل، مع انخفاض تكلفة الأدوات، أكثر ملاءمة للنماذج الأولية أو عمليات التشغيل منخفضة الحجم.

مقارنة العمليات الخاصة بمبيت الألومنيوم

يوضح الجدول أدناه مقارنة مباشرة بناءً على عواملنا الرئيسية. بالنسبة لهذا الجزء المحدد ذي الحجم الكبير والدقة العالية، فإن الصب بالقالب هو الفائز الواضح.

| العامل | الصب بالقالب | الصب بالرمل |

|---|---|---|

| حجم الإنتاج | ممتاز (أكثر من 50,000 وحدة) | ضعيف (أفضل لأقل من 1,000 وحدة) |

| جزء التعقيد الجزئي | ممتاز (جدران رقيقة، تفاصيل دقيقة) | معقول (يلزم وجود أقسام أكثر سمكاً) |

| التفاوتات المسموح بها | ممتاز (ضيق، متناسق) | ضعيف (فضفاض، أقل قابلية للتكرار) |

| تشطيب السطح | ممتاز (أملس وجاهز للطلاء) | ضعيف (يتطلب تشطيب ثانوي) |

| التكلفة المستهدفة | ممتاز (تكلفة منخفضة للقطعة الواحدة) | ضعيف (ارتفاع تكلفة القطعة الواحدة من حيث الحجم) |

استخدام مصفوفة القرار يزيل التخمين. فهو يوفر أساسًا قائمًا على البيانات لاختيارك، ويوازن بين التكلفة والجودة والحجم. وهذا يضمن لك اختيار عملية الصب الأكثر فعالية واقتصادية لمتطلبات الجزء الخاص بك.

ما الذي يُعرّف الصب ‘الجيد’ خارج نطاق الفحص البصري؟

بخلاف السطح الخالي من العيوب، يتم تعريف الصب الجيد من خلال البيانات. نحن نركز على مقاييس الجودة الحرجة (CTQ). هذه هي الخصائص القابلة للقياس التي تضمن الأداء.

فهي تترجم احتياجات تصميمك إلى أهداف الإنتاج لدينا. وهذا يضمن عمل الجزء النهائي بشكل مثالي تحت ضغط العالم الحقيقي.

مقاييس الأداء الرئيسية

نحن ننظر إلى القوة والدقة والنزاهة. تحكي هذه الأرقام القصة الحقيقية لجودة الصب. فهي ليست ذاتية.

| متري | لماذا هو أمر بالغ الأهمية |

|---|---|

| الخواص الميكانيكية | يقاوم القوى التشغيلية |

| دقة الأبعاد | يضمن ملاءمة ووظيفة مثالية |

| ضيق الضغط | يمنع التسربات في الأنظمة محكمة الإغلاق |

التعمّق أكثر في معايير CTQs

يضع كل تطبيق متطلبات فريدة من نوعها على الجزء. لا فائدة من الصب الجميل الذي يفشل تحت الضغط. لهذا السبب نقوم بتعيين CTQs مباشرةً لمتطلباتك.

بالنسبة للأجزاء التي تحتوي على سوائل أو غازات، فإن إحكام الضغط أمر بالغ الأهمية. حتى المسامية المجهرية يمكن أن تؤدي إلى الفشل. ونرى ذلك كثيرًا في المكونات الهيدروليكية.

تشطيب السطح ووظائفه

تُعد الطبقة النهائية للسطح، التي تُقاس على هيئة Ra، مقياسًا مهمًا آخر. فهو ليس فقط من الناحية الجمالية. فغالبًا ما تكون هناك حاجة إلى تشطيب معين لإحكام إغلاق الأسطح. ويمكنها أيضًا تقليل الاحتكاك في الأجزاء المتحركة.

مطابقة المقاييس مع الإجهاد

إن صب الألومنيوم لشاحن توربيني للسيارات له احتياجات مختلفة عن تلك الخاصة بعلبة الأجهزة الطبية. أحدهما يتطلب ثباتًا حراريًا وإحكامًا للضغط. والآخر يحتاج إلى تشطيب سطح عالي الجودة للتعقيم. المادة قوة الشد5 غالبًا ما تكون من أهداف CTQ الأساسية. في PTSMAKE، نساعدك في PTSMAKE على تحديد هذه الأهداف وتحقيقها.

| مثال على التطبيق | الأكثر أهمية CTQ | سبب الأهمية |

|---|---|---|

| جسم الصمام الهيدروليكي | ضيق الضغط | يجب أن يحتوي على سائل عالي الضغط دون أي تسرب. |

| الجزء الهيكلي للفضاء الجوي | القوة الميكانيكية | يجب أن تتحمل أحمالاً كبيرة دون تشوه أو تعطل. |

| الضميمة الإلكترونية | تفاوت الأبعاد | يجب أن تتوافق تمامًا مع مركبات ثنائي الفينيل متعدد الكلور والمكونات الأخرى. |

تعمل مقاييس الجودة الحرجة إلى الجودة على تحويل هدف التصميم الخاص بك إلى مواصفات ملموسة يمكن التحقق منها. إنها اللغة الحقيقية للجودة، مما يضمن أداء الجزء تمامًا كما هو مطلوب في تطبيقه النهائي، بدءًا من الملاءمة إلى الأداء الوظيفي تحت الضغط.

كيف يتم تصنيف عيوب سبك الألومنيوم الشائعة وتحديدها بشكل منهجي؟

دعونا نجمع عيوب سبك الألومنيوم الشائعة. هذا يساعدنا في العثور على السبب الجذري بسرعة. نقوم بتصنيفها حسب مظهرها والسبب الكامن وراءها.

التجميع حسب المظهر والسبب

تبسّط هذه الطريقة التشخيص. يمكننا تصنيف العيوب في عائلات. وتشمل المسامية، والشقوق، والعيوب السطحية. لكل منها بصمة بصرية مميزة.

إليك دليل سريع:

| نوع العيب | إشارة بصرية |

|---|---|

| مسامية الانكماش | فراغات متعرجة وزاوية |

| مسامية الغاز | فقاعات ملساء كروية الشكل |

| دموع ساخنة | شقوق خشنة متفرعة متفرعة |

إن التعرف على هذه العلامات على الصب هو الخطوة الأولى. فهي توجه نهجنا في حل المشاكل بأكمله.

الفحص البصري هو مجرد بداية. فهم السبب الجذري هو مفتاح الإصلاح الدائم. يحكي كل عيب قصة عن عملية صب الألومنيوم.

التعمق أكثر: من الإشارات البصرية إلى الأسباب الجذرية

المسامية: الانكماش مقابل الغاز

تتشكل مسامية الانكماش من سوء التغذية أثناء التصلب. وهذا يخلق فراغات خشنة. وعلى النقيض من ذلك، فإن مسامية الغاز عبارة عن هيدروجين محبوس. وينتج عنها فقاعات ملساء ومستديرة. هذا التمييز أمر بالغ الأهمية للتحكم في العملية.

في بعض الأحيان، تكون العيوب داخلية. الفحص البصري لا يكفي. قد نحتاج إلى تقسيم جزء من أجل تحليل المعادن6. تكشف هذه العملية عن البنية الداخلية للخلل. وتخبرنا القصة الكاملة لتكوينه.

التشققات والعيوب السطحية

التمزقات الساخنة هي شقوق تتشكل في درجات حرارة عالية من الإجهاد الحراري. أما التمزقات الباردة والتشققات الخاطئة فهي مختلفة. فهي تحدث عندما يتدفق المعدن المنصهر بشكل سيئ. أو عندما يتصلب في وقت مبكر جدًا. وتظهر على شكل خطوط أو مقاطع غير مكتملة على السطح.

| الميزة | دموع ساخنة | الإغلاق البارد |

|---|---|---|

| السبب | الإجهاد الحراري أثناء التبريد | التصلب السابق لأوانه |

| المظهر | شقوق غير منتظمة ومتفرعة | خط أو خط مميز |

| الموقع | المناطق ذات الضغط العالي | حيث يلتقي تدفقان معدنيان |

في PTSMAKE، نحن لا نحدد العيوب فقط. بل نحلل أسبابها الجذرية لمنع تكرارها. وهذا يضمن أن كل مكون يلبي أعلى معايير الجودة.

من الضروري تصنيف العيوب حسب المظهر المرئي والسبب الجذري. يسمح هذا النهج المنهجي بإيجاد حلول مستهدفة. ويضمن جودة متسقة في كل مسبوكات الألومنيوم، بدءًا من تحديد المسامية إلى تحليل التمزقات الساخنة.

ما هو سير العمل النموذجي لخط إنتاج صب الألومنيوم؟

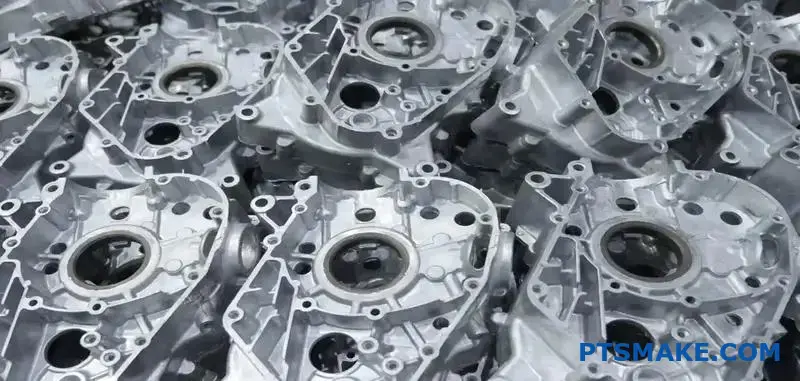

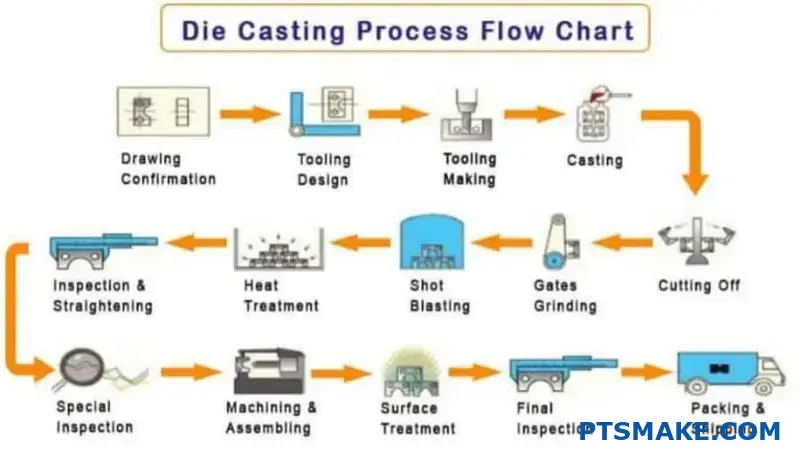

خط إنتاج صب الألومنيوم هو رحلة منهجية. فهو يقوم بتحويل سبيكة الألومنيوم الخام إلى مكون نهائي دقيق. كل خطوة مهمة للغاية.

من البداية إلى النهاية، تتطلب العملية التحكم في العملية. فكل مرحلة تعتمد على المرحلة السابقة. يمكن أن يتسبب خطأ صغير في وقت مبكر في حدوث عيوب كبيرة في وقت لاحق.

مراحل الإنتاج الرئيسية

فيما يلي تفصيل مبسط لسير العمل. سنستكشف كل مرحلة من هذه المراحل بمزيد من التفصيل.

| المرحلة | النشاط الرئيسي | الغرض |

|---|---|---|

| 1. التحضير | استلام السبائك وصهرها | تحويل المواد الخام الصلبة إلى شكل سائل. |

| 2. الصب | الصب والتصلب | شكّل المعدن المنصهر في الجزء المطلوب. |

| 3. التشطيب | التنظيف والفحص | جهز الجزء للتطبيق النهائي. |

يضمن هذا التدفق المنظم الاتساق والجودة.

تحليل تفصيلي خطوة بخطوة

دعونا نلقي نظرة فاحصة على كل مرحلة من مراحل سير عمل صب الألومنيوم. إن فهم هذه التفاصيل هو المفتاح لإدارة الإنتاج وضمان جودة القِطع.

1. المواد والذوبان

يبدأ كل شيء باستلام السبائك. نتحقق من شهادة المواد للتأكد من مطابقتها لمواصفات المشروع. ثم تُصهر السبائك بعد ذلك في فرن وتُحفظ في درجة حرارة دقيقة.

2. معالجة المعادن

هذه الخطوة غير قابلة للتفاوض للحصول على قطع عالية الجودة. يجب معالجة الألومنيوم المصهور لإزالة الشوائب والغازات الذائبة. عملية مثل إزالة الغازات7 ضروري لمنع المسامية، والتي يمكن أن تضر بالسلامة الهيكلية للجزء النهائي.

3. الصب والتبريد

ثم يتم نقل المعدن المعالج إلى ماكينة الصب. يتم حقنه أو سكبه في تجويف القالب. التبريد المتحكم فيه أمر بالغ الأهمية. تحدد هذه المرحلة البنية الحبيبية النهائية للجزء وخصائصه الميكانيكية.

4. معالجة ما بعد الصب

بعد التصلب، يتم إزالة الجزء من القالب. وغالبًا ما يُطلق على ذلك اسم النفض أو الاستخراج. تتم إزالة البوابات والناهضات، وهي قنوات للمعدن المنصهر.

5. التشطيب والتفتيش

وأخيراً، يمر الصب الخام بخطوات التشطيب. قد يشمل ذلك إزالة الحواف الحادة أو السفع بالخردق لإزالة الحواف الحادة أو السفع بالخردق للحصول على سطح موحد.

| عملية التشطيب | الوصف |

|---|---|

| إزالة الأزيز | إزالة النتوءات والحواف الحادة يدوياً أو آلياً. |

| التفجير بالرصاص | مادة كاشطة دافعة لتنظيف السطح وإضفاء لمسة من القوام على السطح. |

| التصنيع الآلي | إنشاء ميزات دقيقة مثل الثقوب أو الخيوط. |

يخضع كل جزء لفحص نهائي للتأكد من دقة الأبعاد والعيوب البصرية قبل تعبئته للشحن.

سير عمل صب الألومنيوم هو عملية متعددة المراحل. يتم التحكم بدقة في كل خطوة، بدءًا من صهر المواد الخام وحتى الفحص النهائي، لضمان أن الجزء النهائي يفي بمعايير الجودة الصارمة ومواصفات العميل.

ما هي خيارات التشطيب بعد الصب المتاحة ولماذا؟

نادراً ما يكون الصب الخام هو المنتج النهائي. عمليات ما بعد الصب ضرورية. فهي تحوّل الجزء الخام إلى مكوّن نهائي وظيفي.

تضمن هذه الخطوات استيفاء القطعة للمواصفات الدقيقة. كما أنها تحسن مظهره ومتانته. دعنا نستكشف قائمة بالخيارات الشائعة لمشروعك.

| العملية | الهدف الأساسي |

|---|---|

| التشذيب | إزالة المواد الزائدة |

| التصنيع الآلي | تحقيق تفاوتات ضيقة |

| الطلاء | أضف الحماية والألوان |

وهذا يضمن أن تكون كل التفاصيل، من الأبعاد إلى ملمس السطح، مثالية.

بعد الصب، تحتاج الأجزاء بعد الصب إلى تنقية. وتعتمد العمليات المحددة كليًا على متطلبات التطبيق النهائي. ونحن نصنفها إلى نوعين رئيسيين: إزالة المواد والمعالجة السطحية.

إزالة المواد وتحضيرها

أولاً، يجب إزالة أي مواد غير مرغوب فيها متبقية من عملية الصب.

التشذيب والطحن

هذه هي مرحلة التنظيف الأولي. نقوم بإزالة الوميض والبوابات والناهضات. الهدف هو إعادة الجزء إلى شكله الأساسي. هذه الخطوة أساسية لجميع المسبوكات.

التفجير بالرصاص

يعمل السفع بالخردق على تنظيف السطح. كما أنه يخلق ملمسًا غير لامع موحد. هذه العملية رائعة لإعداد جزء للطلاء أو الطلاء. فهي تضمن التصاق أفضل.

تحقيق المواصفات النهائية

تخلق هذه العمليات الشكل النهائي والميزات.

التصنيع الآلي الدقيق

عندما يتطلب التصميم تفاوتات ضيقة لا يمكن أن يحققها الصب، فإننا نستخدم التصنيع باستخدام الحاسب الآلي. وهذا أمر بالغ الأهمية لخصائص مثل الثقوب الملولبة أو أسطح التزاوج. فهو يحدد الدقة النهائية للجزء. وغالباً ما نستخدم ذلك لمكونات صب الألومنيوم عالية الأداء.

طلاء الأسطح

توفر الطلاءات الحماية وتعزز المظهر الخارجي. الاختيار بين الطلاء بأكسيد الألومنيوم8 وطلاء المسحوق يعتمد على بيئة الجزء والشكل المطلوب.

| الميزة | الطلاء بأكسيد الألومنيوم | طلاء المسحوق |

|---|---|---|

| المواد | ألومنيوم فقط | معظم المعادن |

| الحماية | تآكل/استهلاك ممتاز | مقاومة البُرادة الجيدة |

| الإنهاء | لمعان معدني | نطاق واسع للألوان/الملامح |

في شركة PTSMAKE، نساعدك في اختيار التشطيب الأمثل. وهذا يضمن أداء القطعة بشكل موثوق طوال عمرها الافتراضي.

لا يُعد التشطيب بعد الصب مرحلة لاحقة. إنها مرحلة حاسمة تحدد الدقة النهائية للجزء ومتانته ومظهره. ويضمن اختيار المزيج الصحيح من العمليات تلبية المكون لجميع المتطلبات الوظيفية والجمالية لاستخدامه النهائي.

في حالة وجود سبك متصدع، كيف يمكنك التحقيق في فشله؟

بمجرد ظهور تشقق، يبدأ التحقيق. إنه ليس مجرد عيب؛ إنه دليل. خطوتك الأولى هي إجراء تحليل للفشل. يجب عليك تحديد ما إذا كنت تتعامل مع تمزق ساخن أو صدع ميكانيكي. فهما يبدوان مختلفين ولهما أسباب مختلفة للغاية.

التمييز بين أنواع التشققات

تحدث التمزقات الساخنة أثناء التصلب. تحدث الشقوق الميكانيكية بعد أن يبرد الصب. معرفة الفرق هو المفتاح لإيجاد السبب الجذري. هذا التمييز يوجه تحقيقك بالكامل.

| الميزة | دمعة ساخنة | التصدع الميكانيكي |

|---|---|---|

| المظهر | سطح خشن، متشعب، مؤكسد | نظيفة وحادة وأقل تشعباً |

| الموقع | في المناطق الساخنة والزوايا الحادة | بالقرب من نقاط الضغط، دبابيس القاذف |

| التوقيت | أثناء التبريد في القالب | بعد التصلب، أثناء المناولة |

التحقيق في الأسباب المحتملة

بعد تحديد نوع التشقق، يمكنك التعمق أكثر. كل نوع له مجموعته الخاصة من المذنبين المحتملين. وهنا تصبح الخبرة في تحليل الأجزاء، كما نفعل في PTSMAKE، أمراً بالغ الأهمية.

الأسباب الجذرية للدموع الساخنة

التمزقات الساخنة هي مشكلة على مستوى المسبك. وغالبًا ما تتعلق بالمادة أو تصميم القالب نفسه. يمكن أن يؤدي التركيب غير الصحيح للسبائك إلى إنشاء نطاق تجميد واسع. وهذا يجعل المادة ضعيفة وعرضة للتمزق أثناء تصلبها وانكماشها.

يعد تقييد القالب عامل رئيسي آخر. إذا كان تصميم القالب يمنع مصبوب الألومنيوم من الانكماش بحرية، يتراكم الإجهاد. يسحب هذا الإجهاد المعدن الضعيف شبه الصلب، مما يؤدي إلى تمزق. ولهذا السبب نراها غالبًا بالقرب من الزوايا الداخلية الحادة. العلامة الشائعة هي الكسر بين الخلايا الحبيبية9 المسار.

الأسباب الجذرية للتصدع الميكانيكي

الشقوق الميكانيكية هي مشاكل ما بعد التصلب. تحدث عندما تتجاوز القوة الخارجية قوة المادة. يمكن لقوى الطرد العنيفة، أو دبابيس القاذف غير المتناسقة، أو نظام طرد سيئ التصميم أن يكسر جزءًا جيدًا تمامًا.

ومن الشائع أيضًا حدوث تلف أثناء المناولة. يمكن أن يؤدي السقوط، أو التكديس الخشن، أو إعدادات التشغيل الآلي غير الصحيحة إلى حدوث تشققات. في بعض الأحيان، تكمن المشكلة في المعالجة الحرارية. يمكن أن يؤدي التبريد غير السليم إلى حدوث ضغوط داخلية هائلة تؤدي إلى التشقق.

| نوع التصدع | السبب المحتمل | منطقة التحقيق |

|---|---|---|

| دمعة ساخنة | تركيبة السبيكة | قياس أطياف المواد |

| دمعة ساخنة | ضبط العفن | مراجعة تصميم القالب |

| التصدع الميكانيكي | قوة الطرد | فحص نظام القذف |

| التصدع الميكانيكي | المناولة | تدقيق عملية ما بعد التشكيل |

| التصدع الميكانيكي | المعالجة الحرارية | مراجعة دورة المعالجة الحرارية |

لحل أعطال الصب، يجب أولاً تحديد نوع التشقق بشكل صحيح. تشير التمزقات الساخنة إلى مشاكل في المواد أو القالب. تشير الشقوق الميكانيكية إلى مشاكل في الطرد أو المناولة أو المعالجة الحرارية. هذا التمييز هو أساس التحليل الفعال للأعطال.

تعاون مع شركة PTSMAKE لمشروعك القادم لصب الألومنيوم

هل تبحث عن حل موثوق لسبك الألومنيوم؟ ثق بخبرة شركة PTSMAKE والتزامها بالجودة. احصل على عرض أسعار سريع ودقيق مصمم خصيصًا لتلبية احتياجات مشروعك - أرسل استفسارك اليوم واستمتع بتجربة دقة عالية ونتائج متسقة ودعم سريع الاستجابة من النموذج الأولي إلى الإنتاج!

اكتشف كيف تؤثر هذه الخاصية بشكل مباشر على الجودة والسلامة النهائية لقطع الألومنيوم المصبوب. ↩

تعرف على كيفية تأثير سلوك الذوبان المحدد هذا على سيولة الصب وخصائص الجزء النهائي. ↩

اكتشف كيف تؤثر هذه الفجوة في درجة الحرارة على سلامة الصب وقوة الجزء النهائي. ↩

تعرّف على كيفية تأثير الاستثمار في الأدوات مقدمًا على السعر النهائي للقطعة الواحدة على مدار فترة الإنتاج. ↩

تعلّم كيف تحدد هذه القيمة قدرة الجزء على مقاومة التفكك. ↩

اكتشف كيف يكشف الفحص المجهري عن خصائص العيوب الخفية ويضمن سلامة المواد. ↩

تعرف على كيفية إزالة هذه العملية للغازات الضارة لمنع المسامية وتحسين سلامة الصب. ↩

تعرّف على كيفية حماية هذه العملية الكهروكيميائية لأجزاء الألومنيوم وتلوينها. ↩

تعلم كيف تؤثر تراكيب حبيبات المواد على قوة المكونات وأنماط الفشل. ↩