تواجه الماكينات اللولبية بنظام التحكم الرقمي تحديات جديدة في عام 2025. تعاني الطرق التقليدية مع الأشكال الهندسية المعقدة ومتطلبات الاستدامة ومعايير الجودة الأكثر صرامة. تؤدي العمليات اليدوية إلى إبطاء الإنتاج وزيادة التكاليف.

تستفيد الماكينات اللولبية بنظام التحكم الرقمي في عام 2025 من تكنولوجيا المحاور المتعددة ومراقبة الجودة القائمة على الذكاء الاصطناعي والممارسات المستدامة لتقديم مثبتات دقيقة لصناعات الطيران والفضاء والطب والإلكترونيات مع تعزيز الكفاءة وتقليل التأثير البيئي.

لقد تغير مشهد التصنيع بشكل كبير. تحتاج الشركات إلى شركاء يفهمون هذه المتطلبات المتطورة. في PTSMAKE، قمنا في PTSMAKE بتكييف قدرات التصنيع الآلي باستخدام الحاسب الآلي لدينا لتلبية متطلبات الدقة لعام 2025. يغطي هذا الدليل سبعة مجالات مهمة تحدد نجاح الماكينات اللولبية الحديثة. سوف تكتشف كيف تفتح التكنولوجيا متعددة المحاور التصاميم المعقدة، ولماذا تؤدي الاستدامة إلى تحقيق الربحية، وما هي طرق مراقبة الجودة التي تحقق نتائج متسقة.

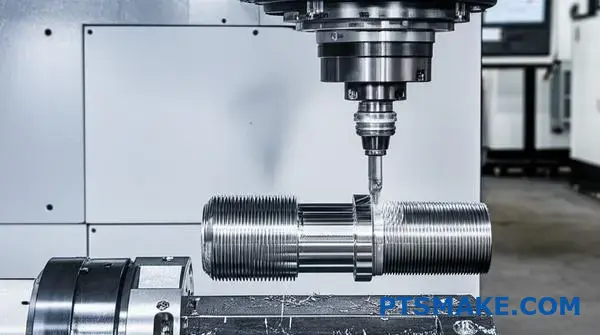

التصنيع متعدد المحاور: فتح الأشكال الهندسية اللولبية المعقدة.

هل سبق لك أن صممت برغيًا ذا خيوط معقدة أو رأس فريد من نوعه، لتجد أن طرق التصنيع التقليدية لا يمكن أن تقدم لك ذلك؟ غالبًا ما يؤدي ذلك إلى تنازلات في التصميم أو عمليات مكلفة وغير فعالة.

يحل التصنيع الآلي متعدد المحاور هذه المشكلة باستخدام ماكينات بنظام التحكم الرقمي ذات 4 أو 5 محاور لقطع الأشكال الهندسية المعقدة في إعداد واحد. يفتح هذا النهج التصاميم المعقدة ويعزز الدقة ويقلل من وقت الإنتاج، مما يجعله مثاليًا لتصنيع البراغي والمثبتات المتقدمة.

لقد أدى التطور من التصنيع القياسي ثلاثي المحاور إلى التصنيع الآلي متعدد المحاور باستخدام الحاسب الآلي إلى تغيير جذري لما هو ممكن في التصنيع اللولبي. لسنوات، كانت الماكينات ثلاثية المحاور (تتحرك على طول المحاور X وY وZ) هي المعيار. وعلى الرغم من فعاليتها بالنسبة للقِطع البسيطة، إلا أنها كانت تواجه صعوبات في الأشكال الهندسية المعقدة المطلوبة في الصناعات الحديثة. يتطلب إنتاج برغي برأس مقلوب أو لولب متغير المسار على ماكينة ثلاثية المحاور تركيبات متعددة وإعادة التموضع اليدوي. ويؤدي كل إعداد جديد إلى خطر حدوث اختلال في المحاذاة، مما يعرض دقة الجزء النهائي للخطر. هذه الطريقة القديمة ليست أبطأ فحسب؛ بل إنها عائق أمام الابتكار.

التحول إلى التصنيع الآلي ذي 4 و5 محاور

شكّل إدخال الماكينات رباعية المحاور وخماسية المحاور قفزة كبيرة إلى الأمام. تضيف الماكينة رباعية المحاور محورًا دورانيًا (المحور A)، مما يسمح بتدوير قطعة العمل أثناء القطع. تضيف الماكينة خماسية المحاور محور دوران آخر (المحور B أو C)، مما يتيح لأداة القطع الاقتراب من الشُّغْلَة من أي زاوية تقريبًا. هذه القدرة تغير قواعد اللعبة من أجل التصنيع الآلي للبراغي باستخدام الحاسب الآلي باستخدام الحاسب الآلي. وهذا يعني أنه يمكننا إنشاء ميزات مثل المزامير الحلزونية والثقوب البعيدة عن المركز والأسطح المنحنية المعقدة دون فك لقط القطعة.

كيف تحدث ثورة في إنتاج البرغي

مسارات الأدوات المتزامنة

يكمن سحر الماكينة خماسية المحاور في قدرتها على أداء حركات متزامنة. تقوم وحدة التحكم في الماكينة بحساب مسارات الأدوات المعقدة وتحريك جميع المحاور الخمسة في تناغم تام. وتسمح هذه الحركة المنسقة بالقطع المستمر للأسطح الملساء والمحددة التي يستحيل القيام بها مع التموضع المفهرس وحده. لقد رأينا في الماضي في PTSMAKE كيف تحول هذه التقنية تصميمًا صعبًا إلى عملية إنتاج انسيابية.

الدقة من خلال التوحيد

من خلال تصنيع برغي معقد في إعداد واحد، فإننا نتخلص من الأخطاء المركبة التي تنتج عن إعادة تركيب الجزء. الماكينة الداخلية علم الحركة1 يضمن محاذاة كل ميزة بشكل مثالي بالنسبة للميزات الأخرى. إن هذا النهج أحادي الإعداد، الذي يُطلق عليه غالبًا "إنجاز في واحد"، هو المفتاح لتحقيق التفاوتات الصارمة التي يطلبها عملاؤنا في مجالات الطيران والطب.

| الميزة | الماكينات بنظام التحكم الرقمي ثلاثية المحاور | الماكينات بنظام التحكم الرقمي ذات 5 محاور |

|---|---|---|

| الإعدادات المطلوبة | متعدد | إعداد واحد ("تم في واحد") |

| التعقيد الهندسي | يقتصر على ما يمكن الوصول إليه من جانب واحد | بلا حدود تقريباً، بما في ذلك القطع السفلية |

| الدقة الموضعية | أقل بسبب أخطاء إعادة التركيب | أعلى مستوى من الدقة |

| وقت الدورة | أطول (بما في ذلك وقت الإعداد) | أقصر (بدون تدخل يدوي) |

تصبح الفوائد النظرية للتشغيل الآلي متعدد المحاور ملموسة عند تطبيقها على التحديات المحددة للصناعات عالية المخاطر. فالأمر لا يتعلق فقط بصنع القطع؛ بل يتعلق بتمكين التقنيات الجديدة من خلال إنتاج مكونات كان من المستحيل تصنيعها بكفاءة في السابق. من واقع خبرتي، هذا هو المكان الذي تتجلى فيه القيمة الحقيقية لـ التصنيع الآلي للبراغي باستخدام الحاسب الآلي باستخدام الحاسب الآلي تتحقق. من صناعة الطيران إلى الأجهزة الطبية، يستمر الطلب على أدوات التثبيت الأصغر حجمًا والأقوى والأكثر تعقيدًا في النمو.

الفضاء الجوي: الدقة تحت الضغط

في صناعة الطيران، يُعد وزن كل مكوّن وموثوقية كل مكوّن أمرًا بالغ الأهمية. وغالباً ما تكون السحابات مصنوعة من سبائك صلبة مثل الإينكونيل أو التيتانيوم، والتي يصعب تصنيعها آلياً. يتيح لنا التصنيع الآلي متعدد المحاور إنشاء براغي مخصصة مع ميزات قفل متخصصة، ورؤوس غير متماثلة للمساحات الضيقة، وملامح لولبية محسّنة لتحقيق أقصى قدر من القوة - كل ذلك من كتلة واحدة من المواد. وهذا يحافظ على بنية المادة الحبيبية وسلامتها، وهو أمر ضروري للأجزاء التي يجب أن تتحمل الاهتزازات الشديدة والتغيرات في درجات الحرارة.

الأجهزة الطبية: نطاق الابتكار

يتطلب المجال الطبي دقة مذهلة على نطاق مصغر. فكّر في برغي عظمي مزود بخيوط متغيرة الملعب مصممة لإحكام القبضة بشكل أفضل أو برغي زراعة أسنان مع تشطيب سطحي فريد متوافق حيويًا. يمكن لماكينات بنظام التحكم الرقمي خماسية المحاور إنتاج هذه الميزات المعقدة بدقة استثنائية وتشطيب سطحي فائق في عملية واحدة. وهذا أمر بالغ الأهمية، حيث إن أي عيب في السطح قد يضر بوظيفة الجزء أو توافقه الحيوي. لقد عملنا في شركة PTSMAKE على مشاريع كانت فيها الماكينات "المنجزة في واحد" هي الطريقة الوحيدة لتلبية معايير الجودة الصارمة للأدوات الجراحية.

الإلكترونيات: التصغير والتخصيص

كلما أصبحت الأجهزة الإلكترونية أصغر حجمًا وأكثر قوة، أصبحت المكونات الداخلية أكثر كثافة. ويؤدي ذلك إلى الحاجة إلى مثبتات مصغرة ومخصصة للغاية. يتيح التصنيع الآلي متعدد المحاور إنتاج براغي صغيرة غير قياسية، مثل تلك التي تحتوي على أنواع محركات فريدة من نوعها للأمان أو مثبتات مدمجة للتركيب من لوحة إلى لوحة. إن القدرة على تصنيع هذه الأشكال المعقدة بكفاءة تجعل من الممكن تصميم منتجات إلكترونية أكثر إحكامًا وقوة.

| الصناعة | تطبيق المسمار اللولب المشترك | الميزة الرئيسية متعددة المحاور |

|---|---|---|

| الفضاء الجوي | مثبتات قفل التيتانيوم، ومسامير التثبيت المخصصة | تصنيع السبائك القاسية والرؤوس المعقدة في إعداد واحد |

| الطب الباطني | براغي العظام، ومكونات زراعة الأسنان | دقة عالية للخيوط متغيرة الملعب، ولمسة نهائية فائقة |

| الإلكترونيات | براغي مثبتة صغيرة الحجم، مسامير مثبتة صغيرة، حوامل مخصصة | إنشاء ميزات غير قياسية ومتناهية الصغر |

يُحدث التصنيع الآلي متعدد المحاور ثورة في إنتاج البراغي والمثبتات من خلال التغلب على قيود الطرق التقليدية. من خلال تمكين إنشاء الأشكال الهندسية المعقدة في إعداد واحد، فإنه يحسن الدقة بشكل كبير ويقلل من المهل الزمنية ويطلق العنان لإمكانيات تصميم جديدة. هذا النهج المتقدم في التصنيع الآلي للبراغي باستخدام الحاسب الآلي باستخدام الحاسب الآلي لم تعد قدرة متخصصة؛ بل أصبحت أداة أساسية لتقديم المكونات عالية الأداء المطلوبة في الصناعات الحرجة مثل الطيران والطب والإلكترونيات، حيث الدقة والموثوقية أمران أساسيان.

وصف تحول الصناعة نحو التصنيع الصديق للبيئة.

هل سبق لك أن شعرت بالضغط لجعل التصنيع الخاص بك أكثر استدامة ولكنك قلق بشأن التضحية بالأداء أو زيادة التكاليف؟ لست وحدك من يواجه هذا التحدي الحديث.

إن تحوّل الصناعة إلى التصنيع الصديق للبيئة مدفوع باعتماد ماكينات التحكم الرقمي باستخدام الحاسوب الموفرة للطاقة، واستخدام المواد القابلة لإعادة التدوير، والاستفادة من برامج تقليل النفايات. لا تلبي هذه الممارسات المتطلبات التنظيمية فحسب، بل توفر أيضًا مزايا تنافسية وتعزز الكفاءة وتقلل من التكاليف التشغيلية في التصنيع اللولبي.

إن الدفع نحو الاستدامة لا يتعلق فقط بالصورة العامة؛ بل يتعلق باستراتيجية عمل ذكية وطويلة الأجل. خلال أكثر من 15 عامًا في مجال التصنيع الدقيق، رأيت هذا التطور عن كثب. فقد تحول من "شيء لطيف" إلى مطلب أساسي للعديد من شركائنا. ويظهر التغيير بشكل واضح في مجالين رئيسيين: الآلات التي نستخدمها والمواد التي نختارها.

اعتماد ماكينات التحكم الرقمي باستخدام الحاسوب الموفرة للطاقة

قلب أي عملية تصنيع آلي لولبي باستخدام الحاسب الآلي هو الماكينة نفسها. ولعقود من الزمن، اعتمدت العديد من الماكينات على أنظمة هيدروليكية متعطشة للطاقة تعمل باستمرار، وتستهلك الطاقة حتى عندما تكون في وضع الخمول. لقد كان الانتقال إلى المعدات الحديثة الموفرة للطاقة مغيرًا لقواعد اللعبة.

تأثير المحركات المؤازرة الحديثة

تستخدم أفضل ماكينات التحكم الرقمي CNC اليوم محركات مؤازرة كهربائية. وخلافًا لسابقاتها الهيدروليكية، لا تستهلك هذه المحركات طاقة كبيرة إلا عندما تقوم فعليًا بتحريك محور أو مغزل. في أحد مشاريعنا السابقة في شركة PTSMAKE، وجدنا أن ترقية خط من الماكينات أدى إلى خفض استهلاك الطاقة بحوالي 30%. وهذا يترجم مباشرةً إلى انخفاض التكاليف التشغيلية، وهو توفير يمكننا نقله إلى عملائنا.

الإدارة الذكية للطاقة

تأتي الأجهزة الحديثة أيضاً بميزات ذكية لإدارة الطاقة. فكر في ذلك مثل وضع السكون على جهاز الكمبيوتر الخاص بك. يمكن للماكينة إيقاف تشغيل المكونات غير الأساسية تلقائيًا أثناء فترات التوقف القصيرة والدخول في حالة استعداد أعمق أثناء فترات عدم النشاط الأطول. إنها ميزة بسيطة تُحدث فرقاً كبيراً على مدى آلاف ساعات الإنتاج.

| الميزة | ماكينة CNC تقليدية | ماكينة CNC موفرة للطاقة |

|---|---|---|

| نظام القيادة | المضخات الهيدروليكية (ثابتة) | محركات المؤازرة الكهربائية (عند الطلب) |

| الطاقة الخاملة | سحب طاقة عالية ومستمرة | الحد الأدنى من السحب القريب من الصفر |

| احتياجات التبريد | واسعة النطاق وكثيفة الطاقة | مخفضة وأكثر كفاءة |

| الكفاءة الإجمالية | أقل | ما يصل إلى 40% أكثر كفاءة |

التحرك نحو المواد المستدامة

يعد اختيار المواد عنصراً حاسماً آخر من عناصر التصنيع المستدام. فنحن نشهد اتجاهاً واضحاً نحو المواد التي لا تتسم فقط بالأداء العالي ولكن أيضاً بمظهر بيئي أفضل. ويتضمن ذلك تقييم دورة الحياة2 لفهم البصمة البيئية بدءًا من استخراج المواد الخام وحتى التخلص منها. إن المعادن مثل الألومنيوم والنحاس الأصفر والفولاذ المقاوم للصدأ قابلة لإعادة التدوير بدرجة كبيرة، مما يعني أنه يمكن جمع الخردة والرقائق الناتجة عن عملية التصنيع وإعادة استخدامها، مما يغلق حلقة استخدام المواد. هذا التركيز على قابلية إعادة التدوير يقلل من نفايات مدافن النفايات ويقلل من الطلب على المواد الخام البكر.

بالإضافة إلى الأجهزة والمواد، تلعب الأدوات الرقمية التي نستخدمها دوراً هائلاً في تعزيز الاستدامة. تسمح لنا البرامج المتقدمة بتحسين كل خطوة من خطوات عملية التصنيع اللولبي باستخدام الحاسب الآلي مما يقلل بشكل كبير من النفايات قبل قطع شريحة واحدة. يتعلق الأمر بالعمل بذكاء أكبر، وليس فقط بجهد أكبر.

دور البرمجيات في الحد من النفايات

غالبًا ما يكون أكبر مصدر للهدر في التصنيع هو عدم الكفاءة. تعالج البرامج الحديثة هذه المشكلة بشكل مباشر، وتحول الخردة المحتملة إلى منتج قابل للاستخدام والوقت الضائع إلى مخرجات منتجة.

تحسين مسارات الأدوات باستخدام برنامج CAM

أصبحت برمجيات التصنيع بمساعدة الحاسوب (CAM) متطورة بشكل لا يصدق. فبدلاً من الحركات الأساسية المستقيمة، يمكن لبرامج اليوم توليد مسارات أدوات محسّنة للغاية تحافظ على تعشيق ثابت للأداة. تتجنب هذه التقنية، المعروفة باسم الطحن عالي الكفاءة (HEM)، الانعطافات الحادة والتغيرات المفاجئة في الحمل. والنتيجة؟ أزمنة دورات أسرع، وعمر أطول للأدوات بشكل ملحوظ، وطاقة أقل مستهلكة لكل قطعة. يعني تآكل أقل للأدوات أنه يتم التخلص من عدد أقل من الأدوات، مما يقلل من مصدر آخر للنفايات الصناعية.

المحاكاة والنماذج الأولية الافتراضية

إحدى أقوى ميزات البرامج الحديثة هي القدرة على تشغيل محاكاة افتراضية كاملة لعملية التصنيع الآلي. قبل أن نلتزم بالمواد باهظة الثمن ووقت الماكينة، يمكننا أن نرى بالضبط كيف ستتحرك الأداة وكيف سيتم إنشاء الجزء. يسمح لنا هذا النهج التوأم الرقمي بتحديد وتصحيح التصادمات المحتملة أو أوجه القصور أو أخطاء البرمجة في بيئة خالية من المخاطر. بالنسبة لنا في شركة PTSMAKE، هذه خطوة قياسية لأي جزء معقد، مما يضمن لنا الحصول عليه بشكل صحيح من المرة الأولى والتخلص فعليًا من خردة المواد الناتجة عن أخطاء الإعداد.

| أسبكت | بدون تحسين | مع تحسين البرامج |

|---|---|---|

| خردة المواد | أعلى بسبب التجربة والخطأ | التقليل إلى الحد الأدنى عن طريق المحاكاة |

| وقت الدورة | أطول وأكثر استخداماً للطاقة | خفضت بواسطة مسارات أدوات فعالة |

| ارتداء الأدوات | متسارع ولا يمكن التنبؤ به | عمر أطول ومتسق للأداة |

| استخدام سائل التبريد | أعلى وأقل دقة | تطبيق محسّن، نفايات أقل |

تلبية المتطلبات التنظيمية والسوقية

لا يحدث هذا التحول من فراغ. إنه استجابة مباشرة لكل من الضغوط التنظيمية وتوقعات السوق. حيث تفرض لوائح مثل RoHS (تقييد المواد الخطرة) وREACH في أوروبا المواد التي يمكن استخدامها في المنتجات. وفي الوقت نفسه، يطالب المستهلكون النهائيون بشكل متزايد بمنتجات مسؤولة بيئيًا. يتدفق هذا الضغط على سلسلة التوريد، مما يجعل الاستدامة معيارًا رئيسيًا لتأهيل الموردين. وقد لجأ إلينا أحد العملاء في قطاع السيارات مؤخرًا على وجه التحديد لأنه كان بحاجة إلى شريك لا يمكنه فقط تلبية التفاوتات الصارمة التي يفرضها بل أيضًا توثيق ممارسات توريد المواد المستدامة وممارسات الحد من النفايات من أجل تقرير المسؤولية المؤسسية السنوي.

إن تحرك الصناعة نحو التصنيع الصديق للبيئة هو تطور استراتيجي وليس مجرد اتجاه. فمن خلال تبني ماكينات التحكم الرقمي باستخدام الحاسوب الموفرة للطاقة، والمواد المستدامة، والبرمجيات الذكية، يمكن لعمليات التصنيع اللولبي أن تلبي المتطلبات التنظيمية ومتطلبات السوق الصارمة. ويثبت هذا التحول أن الممارسات المستدامة ليست مساومة على الجودة أو التكلفة؛ بل هي طريق لزيادة الكفاءة وخفض النفقات التشغيلية وتحقيق ميزة تنافسية أقوى في السوق الحالية الواعية بيئيًا.

مراقبة الجودة والفحص الآلي للآلات اللولبية.

هل سبق لك أن شعرت بالقلق من أن عيبًا مجهريًا واحدًا في مجموعة من آلاف الأجزاء قد يضر بمنتجك النهائي؟ يمكن أن يكون هذا الخوف من عدم الاتساق عائقاً كبيراً.

يُحدث الفحص الآلي، الذي يدمج بين معالجة الصور والذكاء الاصطناعي، ثورة في مراقبة الجودة في التصنيع الآلي باستخدام الحاسب الآلي. توفر هذه الأنظمة الكشف عن العيوب في الوقت الحقيقي والتحقق من الأبعاد، مما يقلل بشكل كبير من معدلات الخردة ويضمن أن كل جزء يفي بالمواصفات الصارمة، متجاوزًا بذلك الفحوصات اليدوية التقليدية.

تلاشت أيام الاعتماد فقط على القياسات اليدوية باستخدام الفرجار والميكرومتر. وعلى الرغم من أهمية هذه الطرق، إلا أنها بطيئة وعرضة للخطأ البشري، خاصةً في الإنتاج بكميات كبيرة. في التصنيع الآلي اللولبي باستخدام الحاسب الآلي الحديث، لا يقتصر الهدف على صنع القِطع فقط؛ بل جعل كل جزء مثاليًا. وهنا يصبح الفحص الآلي ضرورة وليس رفاهية. إنه يمثل تحولًا أساسيًا من "الفحص الموضعي" التفاعلي إلى ضمان الجودة الاستباقي والشامل.

جوهر الأنظمة الآلية

تعتمد مراقبة الجودة المؤتمتة على أساس من التقنيات المتطورة التي تعمل في انسجام تام. تم تصميم هذه الأنظمة لتعمل بسرعة الآلة، مما يوفر رؤى كان من المستحيل جمعها في السابق.

أنظمة الرؤية عالية الدقة

في قلب العديد من التجهيزات الآلية توجد كاميرات عالية الدقة وإضاءة متقدمة. هذه ليست كاميراتك القياسية؛ إنها أنظمة رؤية من الدرجة الصناعية مصممة لالتقاط صور مفصلة بشكل لا يصدق للمكونات أثناء إنتاجها. ثم يقوم البرنامج بعد ذلك بتحليل هذه الصور بكسل بكسل، ومقارنتها بملف CAD الأصلي أو "الجزء الذهبي" المعتمد مسبقًا. يمكن لهذه العملية أن تكتشف على الفور العيوب على مستوى السطح مثل الخدوش أو النتوءات أو التشطيبات غير الصحيحة أو حتى التلوث الدقيق الذي قد لا تراه العين البشرية. يتخذ النظام قرارات موضوعية وقابلة للتكرار، مما يزيل أي تخمين من عملية الفحص.

علم القياس المتقدم

للتحقق من دقة الأبعاد، نتجاوز التصوير البسيط. حيث يتم استخدام أدوات القياس غير التلامسية، مثل الماسحات الضوئية الليزرية وأجهزة عرض الضوء المهيكل، لإنشاء خريطة رقمية ثلاثية الأبعاد كاملة للجزء. تُعد هذه التقنية ضرورية للأجزاء ذات الأشكال الهندسية المعقدة أو التفاوتات الضيقة للغاية. نظرًا لعدم وجود تلامس مادي، لا يوجد خطر تشويه الأسطح الحساسة أو التأثير على القياس. هذا المستوى من التحليل في رؤية الآلة3 تضمن الأنظمة أن تكون كل ميزة - من درجة اللولب إلى قطر الثقب - بدقة ضمن نطاق التفاوت المسموح به المحدد.

| الميزة | الفحص اليدوي | الفحص الآلي |

|---|---|---|

| السرعة | بطيء، يخلق اختناقات | سرعة عالية، متماشية مع الإنتاج |

| الاتساق | عرضة لإجهاد المشغل والخطأ | قابلية تكرار عالية للغاية |

| التغطية | عادةً ما تعتمد على العينة | يمكن أن يحقق الفحص 100% |

| تسجيل البيانات | يدوي وغير متناسق في كثير من الأحيان | تلقائي ومفصل وقابل للتتبع |

إن دمج هذه التقنيات هو أمر واحد، ولكن جعلها ذكية هو ما يحول أرضية التصنيع حقًا. تأتي القوة الحقيقية لمراقبة الجودة الحديثة من إنشاء حلقة تغذية مرتدة في الوقت الحقيقي حيث يتواصل نظام الفحص مباشرةً مع ماكينة التحكم الرقمي باستخدام الحاسوب، مما يتيح عملية ليست مؤتمتة فحسب، بل ذاتية التصحيح أيضًا. وهذا ينقل مراقبة الجودة من بوابة نهائية إلى جزء لا يتجزأ من عملية الإنتاج نفسها.

من الكشف إلى الوقاية

إن الهدف النهائي للفحص الآلي هو منع حدوث العيوب على الإطلاق. ومن خلال تحليل البيانات في الوقت الفعلي، يمكن لهذه الأنظمة تحديد الاتجاهات السلبية قبل وقت طويل من خروج الجزء عن المواصفات، مما يحول عملية التصنيع الآلي للقطع بالماكينة اللولبية بنظام التحكم الرقمي بالكامل إلى بيئة استباقية قائمة على البيانات.

قوة حلقة التغذية الراجعة

تخيل أن نظام الفحص يكتشف أن قطرًا حرجًا في جزء ما ينجرف ببطء نحو الحد الأعلى للتحمل. وبدلاً من مجرد وضع علامة على الجزء، فإنه يرسل تنبيهًا مباشرةً إلى وحدة التحكم باستخدام الحاسب الآلي. يمكن لوحدة التحكم بعد ذلك إجراء تعديل دقيق على إزاحة الأداة الخاصة بها، مما يعيد الجزء التالي إلى مركز نطاق التفاوت المسموح به. لقد قمنا في PTSMAKE بتنفيذ مثل هذه الأنظمة ذات الحلقة المغلقة، وقد قضت فعليًا على الخردة الناجمة عن تآكل الأداة. تحدث هذه العملية تلقائيًا في غضون ثوانٍ، دون أي تدخل بشري.

الذكاء الاصطناعي ومراقبة الجودة التنبؤية

هذا هو المكان الذي يرتقي فيه الذكاء الاصطناعي (AI) والتعلم الآلي (ML) بالعملية. لا تتبع الأنظمة التي تعتمد على الذكاء الاصطناعي قواعد مبرمجة مسبقاً فحسب، بل تتعلم من البيانات التي تجمعها. ويمكنها تحديد الأنماط المعقدة التي ترتبط بالأعطال المحتملة. على سبيل المثال، قد يتعلم الذكاء الاصطناعي أن تغيرًا طفيفًا معينًا في نسيج السطح، بالإضافة إلى زيادة طفيفة في حمل المغزل، يتنبأ بأن أداة القطع ستفشل خلال 100 دورة قادمة. ويمكنه عندئذٍ جدولة تغيير الأداة أثناء التوقف المخطط له، مما يمنع إنتاج الأجزاء التالفة ويتجنب التوقف غير المخطط له. تُعد هذه القدرة التنبؤية مغيرًا لقواعد اللعبة للحفاظ على معايير عالية في بيئات الإنتاج المستمر.

| العواقب | بدون ملاحظات في الوقت الحقيقي | مع التغذية الراجعة في الوقت الفعلي |

|---|---|---|

| معدل الخردة | يحتمل أن تكون مرتفعة؛ يمكن أن تضيع دفعة كاملة | قريب من الصفر؛ فقد جزء أو جزئين فقط قبل التصحيح |

| وقت التوقف عن العمل | غير مخطط لها وتفاعلية وتعطيلية وغير تفاعلية | التخطيط والتنبؤ |

| التحكم في العمليات | التعديلات التفاعلية بناءً على النتائج السابقة | تعديلات استباقية وذاتية التصحيح الذاتي |

| التركيز على الجودة | العثور على الأجزاء التالفة وفرزها | منع تصنيع الأجزاء الرديئة |

يعد تبني الفحص الآلي والذكاء الاصطناعي أمرًا ضروريًا للتشغيل الآلي اللولبي باستخدام الحاسب الآلي الحديث. هذا التحول من الفحص اليدوي القائم على العينة إلى الفحص الذكي المدمج 100% يحول مراقبة الجودة من إجراء تفاعلي إلى استراتيجية استباقية. من خلال دمج تقنيات مثل أنظمة الرؤية وإنشاء حلقات تغذية مرتدة في الوقت الفعلي، يمكن للمصنعين تقليل الخردة بشكل كبير، وضمان دقة الأبعاد الثابتة، والحفاظ على أعلى معايير الجودة. لا يتعلق الأمر فقط باكتشاف العيوب؛ بل يتعلق بإنشاء عملية تمنع حدوثها.

التطورات المادية للبراغي عالية الأداء؟

هل سبق لك أن تعرض أحد البراغي الحرجة للفشل تحت حرارة أو إجهاد شديدين؟ إنها انتكاسة محبطة يمكن أن تعرض مجموعة كاملة للخطر.

يكمن الحل في المواد المتقدمة. حيث تدفع الابتكارات في السبائك والسيراميك والطلاءات حدود أداء اللولب، مما يوفر مقاومة فائقة للتآكل، وتحمل الحرارة، والقوة الشاملة لأكثر التطبيقات تطلبًا.

عندما لا تفي البراغي القياسية المصنوعة من الفولاذ القياسي أو الفولاذ المقاوم للصدأ بالغرض، فإننا نلجأ إلى السبائك المتطورة. هذه ليست معادن عادية؛ فهي مصممة لتحقيق أداء استثنائي في ظل الظروف القاسية. ومن واقع خبرتي في شركة PTSMAKE، فإن توجيه العملاء من خلال اختيار المواد هو أحد أهم الخطوات في ضمان نجاح المشروع، خاصةً في صناعات مثل الطيران والأجهزة الطبية.

السبائك الفائقة: أبطال البيئات ذات درجات الحرارة العالية

صُممت السبائك الفائقة، التي غالبًا ما تكون مصنوعة من النيكل مثل Inconel أو الكوبالت، للاحتفاظ بقوتها في درجات حرارة عالية جدًا. قد يفقد اللولب الفولاذي القياسي سلامته الهيكلية بعد بضع مئات من الدرجات المئوية، ولكن يمكن للولب المصنوع من Inconel 718 أن يعمل بشكل موثوق في درجات حرارة تقترب من 700 درجة مئوية (1300 درجة فهرنهايت). ومع ذلك، يكمن التحدي في التصنيع الآلي للبراغي باستخدام الحاسب الآلي باستخدام الحاسب الآلي العملية نفسها. هذه المواد قاسية وكاشطة، مما يعني أن التصنيع الآلي يتطلب أدوات متخصصة وسرعات أبطأ واستراتيجيات تبريد دقيقة لمنع تآكل الأدوات والحفاظ على تفاوتات تحمل ضيقة. يمكن أن تكون خصائص هذه المواد عالية متباين الخواص4مما يعني أنها تختلف حسب اتجاه القياس، مما يضيف طبقة أخرى من التعقيد إلى عملية التصنيع الآلي.

سبائك التيتانيوم: مراكز القوة خفيفة الوزن

توفر سبائك التيتانيوم، مثل Ti-6Al-4V، نسبة قوة إلى وزن مذهلة. فهي أخف وزنًا من الفولاذ بحوالي 401 تيرابايت و11 تيرابايت، ولكنها يمكن أن تكون بنفس القوة، مما يجعلها مثالية لتطبيقات الطيران والسيارات عالية الأداء حيث يكون كل غرام مهمًا. كما أنها تتميز بمقاومة ممتازة للتآكل. يتطلّب تصنيع التيتانيوم نهجاً مختلفاً عن الفولاذ. فهو يتميز بتوصيل حراري منخفض، ما يعني أنّ الحرارة تتراكم بسرعة عند حافة أداة القطع. ويتطلب ذلك أدوات حادة وسرعات قطع منخفضة وسائل تبريد عالي الضغط للتحكم في الحرارة ومنع تآكل المواد.

إليك مقارنة سريعة بين هذه السبائك المتقدمة:

| المواد | الخصائص الرئيسية | التطبيقات المثالية | تحدي التصنيع الآلي |

|---|---|---|---|

| إنكونيل 718 | مقاومة درجات الحرارة العالية، ومقاومة التآكل | المحركات النفاثة والتوربينات الغازية والمفاعلات النووية | صلابة عمل عالية، تآكل شديد للأدوات |

| التيتانيوم (Ti-6Al-4V) | نسبة قوة إلى وزن عالية، متوافقة حيوياً | مكونات الفضاء الجوي، الغرسات الطبية | الموصلية الحرارية المنخفضة، والميل إلى المرارة |

| MP35N | متانة فائقة ومقاومة للتآكل | الأجهزة الطبية، والأجهزة البحرية، والسباقات | شديدة الصلابة، وتتطلب إعدادًا صارمًا للماكينة |

اختيار السبيكة المناسبة هو مفاضلة بين متطلبات الأداء وتكاليف التصنيع. الخبرة في التصنيع الآلي للبراغي باستخدام الحاسب الآلي باستخدام الحاسب الآلي هذه المواد الغريبة هي ما يميز مورد قطع الغيار الموثوق به عن غيره.

بالإضافة إلى هندسة البرغي بأكمله من سبيكة متطورة، يمكننا تحسين أداء المواد التقليدية بشكل كبير باستخدام طلاءات متخصصة وحتى السيراميك. ويوفر هذا النهج في كثير من الأحيان حلاً فعالاً من حيث التكلفة لتحسين خصائص السطح مثل الصلابة والاحتكاك دون تغيير المادة الأساسية للولب.

طلاء الأسطح: درع للبراغي الخاصة بك

الطلاءات عبارة عن طبقات رقيقة جداً توضع على سطح البرغي لتعزيز أدائه. قد يكون البرغي الأساسي مصنوعًا من مادة مألوفة مثل الفولاذ المقاوم للصدأ، ولكن الطلاء يمنحه قوى خارقة. هذه استراتيجية شائعة نستخدمها في المشاريع التي يواجه فيها سطح المكوّن فقط التآكل الشديد أو العناصر المسببة للتآكل.

الطلاءات عالية الأداء الشائعة

- نيتريد التيتانيوم (TiN): هذا كلاسيكي. ستتعرف عليه من لونه الذهبي. يزيد من صلابة السطح ويوفر تزييتاً ممتازاً، مما يقلل من الاحتكاك في التطبيقات الديناميكية.

- الكربون الشبيه بالألماس (DLC): كما يوحي الاسم، فإن طلاءات DLC صلبة وزلقة بشكل لا يصدق. فهي تخلق سطحاً ذا معامل احتكاك منخفض جداً، مما يجعلها مثالية للمكونات في التطبيقات الانزلاقية عالية التآكل.

- نيتريد التيتانيوم والألومنيوم (AlTiN): يوفر هذا الطلاء أداءً فائقًا في درجات الحرارة العالية مقارنةً بطبقة TiN. فهو يشكّل طبقة واقية من أكسيد الألومنيوم في درجات الحرارة العالية، مما يجعله مثاليًا للبراغي المستخدمة في الماكينات أو المحركات عالية السرعة.

يوضح الجدول أدناه الفوائد الأساسية لكل طلاء:

| نوع الطلاء | الميزة الأساسية | اللون الشائع | أقصى درجة حرارة التشغيل القصوى. |

|---|---|---|---|

| نيتريد التيتانيوم (TiN) | مقاومة التآكل للأغراض العامة، والتشحيم | الذهب | ~600 درجة مئوية (1100 درجة فهرنهايت) |

| DLC | صلابة فائقة، أقل احتكاك | أسود/رمادي | ~350 درجة مئوية (660 درجة فهرنهايت) |

| التين | مقاومة التآكل في درجات الحرارة العالية | بنفسجي/أسود | ~900 درجة مئوية (1650 درجة فهرنهايت) |

صعود السيراميك الهندسي

بالنسبة للتطبيقات الأكثر تطرفًا، نتطلع أحيانًا إلى استخدام براغي مصنوعة بالكامل من السيراميك الهندسي مثل زركونيا أو نيتريد السيليكون. هذه المواد صلبة بشكل استثنائي وخاملة كيميائياً ويمكنها تحمل درجات حرارة عالية بشكل لا يصدق. كما أنها عوازل كهربائية ممتازة. ومع ذلك، فإن هشاشتها تجعلها غير مناسبة للتطبيقات ذات الأحمال عالية التأثير. إن التصنيع الآلي للبراغي باستخدام الحاسب الآلي باستخدام الحاسب الآلي للسيراميك أقرب إلى الطحن منه إلى القطع، مما يتطلب أدوات ذات رؤوس ماسية ومعدات عالية التخصص لتحقيق الدقة اللازمة دون التسبب في كسور دقيقة. إنه مجال متخصص ولكنه متنامي بالنسبة للمثبتات المتخصصة.

لقد ولّت أيام الاعتماد على الفولاذ القياسي فقط في التطبيقات عالية الأداء. سواء من خلال السبائك الفائقة المتطورة مثل Inconel، أو من خلال السبائك الفائقة المتطورة مثل Inconel، أو من خلال القوى خفيفة الوزن مثل التيتانيوم، أو من خلال الطلاءات السطحية المبتكرة مثل DLC، فقد فتح علم المواد مستويات جديدة من الأداء. إن فهم هذه الخيارات هو المفتاح لتصميم وتصنيع البراغي التي لا تفشل عندما يكون الأمر أكثر أهمية. النجاح التصنيع الآلي للبراغي باستخدام الحاسب الآلي باستخدام الحاسب الآلي من هذه المواد يتطلب خبرة عميقة لتحقيق التوازن بين الأداء والتكلفة وقابلية التصنيع.

تطبيقات الصناعة: التصنيع اللولبي باستخدام الحاسب الآلي عبر القطاعات.

هل تساءلت من قبل كيف تحقق الصناعات من السيارات إلى الفضاء مثل هذه المعايير العالية من الموثوقية؟ فغالباً ما يتوقف نجاحها على أصغر المكونات وأكثرها دقة، حيث لا يمكن أن يكون أي عطل واحد خياراً.

إن التصنيع الآلي للبراغي باستخدام الحاسب الآلي هو التقنية الأساسية التي تجعل هذا الأمر ممكناً. وتسمح قدرتها على إنتاج براغي فائقة الدقة ومخصصة للغاية من مجموعة كبيرة من المواد بتلبية المواصفات الفريدة والمتطلبة لأي صناعة عالية المخاطر تقريبًا.

تتجلى براعة التصنيع الآلي للبراغي بنظام التحكم الرقمي حقًا عندما تنظر إلى تطبيقها في قطاعات مختلفة. تقدم كل صناعة مجموعة فريدة من التحديات، بدءًا من تحمل درجات الحرارة القصوى إلى ضمان التوافق الحيوي، ويتم تصميم البراغي المستخدمة لتلبية هذه المتطلبات المحددة بشكل مباشر. في المشاريع السابقة في شركة PTSMAKE، رأينا هذه الاختلافات بشكل مباشر.

قطاع السيارات: المتانة تلتقي مع الحجم

في عالم السيارات، إنها لعبة توازن في عالم السيارات. يحتاج المصنعون إلى مكونات متينة وموثوقة بشكل لا يصدق، ومع ذلك يجب إنتاجها بكميات هائلة للحفاظ على حركة خطوط التجميع.

- مكونات المحرك: يجب أن تتحمل البراغي والبراغي المستخدمة داخل المحرك الاهتزازات المستمرة ودرجات الحرارة العالية والسوائل المسببة للتآكل. وغالباً ما نستخدم سبائك فولاذية عالية القوة وطلاءات متخصصة لمنع التعطل.

- أنظمة السلامة: بالنسبة للأنظمة الحرجة مثل الوسائد الهوائية والكبح، لا يوجد تسامح مطلقاً مع الأخطاء. تخضع هذه البراغي لاختبارات صارمة وتتطلب إمكانية التتبع الكامل من المواد الخام إلى الجزء النهائي. تضمن دقة التصنيع الآلي للبراغي باستخدام الحاسب الآلي أن كل قطعة تلبي المواصفات الدقيقة.

- الشاسيه والهيكل: تحتاج هذه المثبتات إلى توفير السلامة الهيكلية مع كونها فعالة من حيث التكلفة. ومن الشائع استخدام البراغي ذاتية التثبيت والبراغي ذاتية التثبيت اللولبية المصممة للتجميع السريع في الأجزاء المعدنية والبلاستيكية.

قطاع الطيران: حيث الدقة في غاية الأهمية

يمكن القول إن صناعة الطيران هي الصناعة الأكثر تطلباً لأي مكون. فعواقب الأعطال كارثية، لذا يجب أن يكون كل جزء، مهما كان صغيراً، مثالياً.

- خفة الوزن: كل جرام مهم. نقوم في كثير من الأحيان بتصنيع البراغي من مواد متطورة مثل التيتانيوم وسبائك الألومنيوم عالية الجودة لتحقيق نسبة عالية من القوة إلى الوزن.

- التفاوتات القصوى: تتطلب مكونات الفضاء الجوي بعضًا من أضيق التفاوتات في التصنيع. تُعد ماكينات التصنيع باستخدام الحاسب الآلي ضرورية لإنشاء مقاطع لولبية معقدة وتصميمات رؤوس لولبية تتناسب تمامًا وتوزع الضغط بشكل صحيح.

- سلامة السطح: لتعزيز مقاومة التعب ومنع التآكل، تتلقى العديد من البراغي الفضائية معالجات سطحية متخصصة مثل الطلاء بأكسيد الألومنيوم5. تُنشئ هذه العملية طبقة أكسيد واقية تكون جزءًا لا يتجزأ من الجزء نفسه.

إليك مقارنة سريعة بين المتطلبات الأساسية في هذين القطاعين:

| الميزة | صناعة السيارات | صناعة الطيران والفضاء |

|---|---|---|

| السائق الرئيسي | موثوقية فعالة من حيث التكلفة على نطاق واسع | السلامة والأداء المطلقين |

| التركيز على المواد | الفولاذ عالي المتانة، السبائك المغلفة | التيتانيوم، وسبائك الألومنيوم، والسبائك الفائقة |

| المتطلبات الرئيسية | مقاومة الاهتزاز والحرارة | نسبة عالية من القوة إلى الوزن |

| حجم الإنتاج | عالية جداً | منخفضة إلى متوسطة |

في حين أن صناعة السيارات والفضاء تتخطى حدود القوة والمتانة، فإن الصناعات الأخرى تمثل تحديات مختلفة تماماً، ولكنها معقدة بنفس القدر. فعلى سبيل المثال، تتطلب مجالات الإلكترونيات والمجالات الطبية دقة على نطاق مجهري ومواد يمكن أن تتفاعل بأمان مع جسم الإنسان.

صناعة الإلكترونيات: عالم التصغير

كلما أصبحت الأجهزة الإلكترونية أصغر حجمًا وأكثر قوة، يجب أن تصبح مكوناتها كذلك. يعد التصنيع الآلي للبراغي باستخدام الحاسب الآلي أمرًا بالغ الأهمية لإنتاج المثبتات المجهرية التي تربط عالمنا الحديث معًا.

- براغي صغيرة: فكر في البراغي الصغيرة داخل هاتفك الذكي أو الكمبيوتر المحمول. فغالباً ما يكون طولها مليمتر أو اثنين فقط ويتم إنتاجها بواسطة ماكينات براغي متخصصة باستخدام الحاسب الآلي الرقمي قادرة على تحقيق دقة مذهلة.

- خواص المواد: في مجال الإلكترونيات، غالبًا ما يتم اختيار المواد لخصائصها الكهربائية. نحن نستخدم مواد غير مغناطيسية مثل الفولاذ المقاوم للصدأ أو النحاس الأصفر أو حتى PEEK لتجنب التداخل مع المكونات الإلكترونية الحساسة.

- رؤوس مخصصة: لتتناسب مع التصاميم المدمجة وتلائم التجميع الآلي، فإن العديد من البراغي الإلكترونية لها تصميمات رأس فريدة من نوعها، مثل رؤوس Torx منخفضة الارتفاع أو رؤوس خماسية مخصصة.

قطاع الأجهزة الطبية: التوافق الحيوي والتعقيم

في المجال الطبي، لا يجب أن تكون المكونات دقيقة فحسب، بل يجب أن تكون آمنة للتلامس البشري أيضًا. وهذا يقدم طبقة جديدة من المواد وقيود التصنيع.

- مواد متوافقة حيوياً: بالنسبة للغرسات والأدوات الجراحية، نستخدم حصرياً مواد مثل التيتانيوم الطبي والفولاذ المقاوم للصدأ، أو البوليمرات مثل PEEK، والتي لا تتفاعل مع جسم الإنسان.

- تشطيب سطح لا تشوبه شائبة: تحتاج البراغي الطبية إلى سطح أملس بشكل استثنائي لمنع نمو البكتيريا وضمان إمكانية تعقيمها بشكل صحيح. يوفر التصنيع باستخدام الحاسب الآلي التحكم اللازم لتحقيق ذلك.

- إمكانية التتبع: يجب أن يكون كل مكون طبي قابلاً للتتبع الكامل إلى دفعة المواد الخام الخاصة به. صُممت أنظمة الجودة لدينا في PTSMAKE لتوفير هذا التوثيق، مما يضمن الامتثال وسلامة المرضى.

إليك كيف تختلف هذه الصناعات في متطلبات مكوناتها:

| الصناعة | المتطلبات الأساسية | أنواع البراغي الشائعة | المواد الشائعة |

|---|---|---|---|

| الإلكترونيات | التصغير، غير مغناطيسي | براغي صغيرة جداً، فيليبس، توركس | فولاذ مقاوم للصدأ، نحاس |

| الأجهزة الطبية | التوافق الحيوي، قابلية التعقيم والتوافق الحيوي | مسامير العظام، مسامير زراعة الأسنان | تيتانيوم، PEEK، فولاذ مقاوم للصدأ 316L |

| الطاقة | مقاومة للتآكل، قوة عالية | براغي سداسية، براغي مسمار مسمار | إنكونيل، مونيل، فولاذ دوبلكس |

كما يعتمد قطاع الطاقة، وخاصةً النفط والغاز، اعتمادًا كبيرًا على التصنيع الآلي للبراغي باستخدام الحاسب الآلي المخصص للمثبتات التي يمكنها تحمل بعض أقسى البيئات على وجه الأرض، بدءًا من ضغوط أعماق البحار وحتى المواد الكيميائية المسببة للتآكل.

من خطوط الإنتاج ذات الحجم الكبير في صناعة السيارات إلى البيئات المعقمة لتصنيع الأجهزة الطبية، تثبت الماكينات اللولبية بنظام التحكم الرقمي قيمتها. إن نقاط قوتها الأساسية - الدقة ومرونة المواد والتخصيص - ليست مفيدة فحسب؛ بل إنها ضرورية. تسمح هذه القدرة على التكيف للمهندسين في مجالات الفضاء والإلكترونيات والطاقة بتصميم وبناء منتجات موثوقة تلبي أكثر معايير الأداء والسلامة والمعايير التنظيمية صرامة. ويُعد البرغي الصغير، الذي غالباً ما يتم تجاهله في كثير من الأحيان، دليلاً على الدور الحاسم للتصنيع المتقدم في جميع القطاعات.

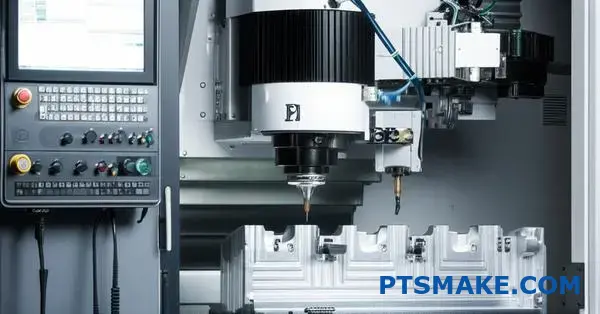

التكامل الرقمي: التصميم بمساعدة الحاسوب/التصنيع بمساعدة الحاسوب والحوسبة المتطورة في إنتاج اللولب.

هل شعرت بالإحباط من قبل عندما يبدو التصميم مثاليًا على الشاشة، ثم يتعثر بسبب الأخطاء والتأخيرات بمجرد وصوله إلى ورشة الماكينات؟ هل سئمت من الانفصال بين التصميم والإنتاج؟

إن التكامل السلس بين برمجيات التصميم بمساعدة الحاسوب/التصميم بمساعدة الحاسوب والحوسبة المتطورة يحول بشكل أساسي التصنيع اللولبي باستخدام الحاسب الآلي. فهو ينشئ خيطًا رقميًا موحدًا من التصميم إلى الجزء النهائي، مما يسرع بشكل كبير من عملية وضع النماذج الأولية ويقلل من الأخطاء البشرية ويضمن نقل البيانات بشكل لا تشوبه شائبة للحصول على دقة وكفاءة لا مثيل لها.

كانت الرحلة من المفهوم الرقمي إلى المسمار المادي مجزأة في السابق. يقوم المصممون بإنشاء نموذج في برنامج CAD (التصميم بمساعدة الحاسوب)، ثم تسليمه إلى الميكانيكي. ثم يقوم هذا الميكانيكي بعد ذلك ببرمجة ماكينة التحكم الرقمي يدويًا، وهي عملية مهيأة لحدوث أخطاء في التفسير. وغالباً ما تؤدي هذه الفجوة بين التصميم والتصنيع إلى أخطاء مكلفة وتأخيرات. واليوم، تعمل أنظمة CAD/CAM (التصنيع بمساعدة الحاسوب) المتكاملة على سد هذه الفجوة، مما يخلق سير عمل سلسًا أصبح المعيار في التصنيع الدقيق الحديث.

من المخطط إلى الكود G: العلاقة بين CAD/CAM

يعني التكامل بين التصميم بمساعدة الحاسوب/التصنيع بمساعدة الحاسوب في جوهره أن برنامج التصميم وبرنامج التصنيع يتحدثان مع بعضهما البعض. عندما يتم الانتهاء من تصميم لولب مخصص في بيئة التصميم بمساعدة الحاسوب، تتولى وحدة CAM المسؤولية. حيث تقوم بتحليل هندسة النموذج ثلاثي الأبعاد وإنشاء مسارات الأدوات المثلى - أي المسار الدقيق الذي ستسلكه أداة القطع. تحدد هذه العملية أيضًا المعلمات الحرجة مثل سرعة القطع ومعدل التغذية واختيار الأداة.

يقوم نظام CAM بعد ذلك بإجراء خطوة حاسمة تُعرف باسم المعالجة اللاحقة6. يعمل هذا على تحويل بيانات مسار العِدَّة العامة إلى برنامج كود G محدد يمكن للماكينة CNC المستهدفة فهمه. لكل ماكينة لهجتها الخاصة، ويعمل المعالج اللاحق كمترجم مثالي. تعمل هذه الأتمتة على التخلص من أخطاء البرمجة اليدوية التي كانت مصدرًا رئيسيًا لمشاكل الإنتاج. في مشاريعنا في PTSMAKE، أدى هذا الربط المباشر إلى تقليل الوقت بشكل كبير من الموافقة على التصميم إلى فحص المادة الأولى.

فوائد سير العمل الرقمي الموحد

إن تأثير هذا التكامل على التصنيع الآلي اللولبي باستخدام الحاسب الآلي فوري وهام. يصبح التحكم في الإصدار مباشرًا، حيث يمكن تحديث أي تغيير في نموذج التصميم بمساعدة الحاسوب بسرعة في برنامج CAM، مما يضمن أن الماكينة تعمل دائمًا من أحدث تصميم. هذه الحلقة الضيقة لا تقدر بثمن للنماذج الأولية السريعة وعمليات التصميم التكرارية.

| أسبكت | سير العمل التقليدي | سير عمل CAD/CAM المتكامل |

|---|---|---|

| نقل البيانات | دليل (على سبيل المثال، رسومات ثنائية الأبعاد، ملفات منفصلة) | مؤتمتة، مباشرة من CAD إلى CAM |

| البرمجة | برمجة كود G-كود يدوي | توليد مسار الأدوات الآلي |

| احتمال الخطأ | عالية (الترجمة البشرية وإدخال البيانات) | منخفض (تقليل التدخل البشري إلى الحد الأدنى) |

| سرعة وضع النماذج الأولية | بطيء، خطوات يدوية متعددة بطيئة | تحديثات سريعة ومبسطة |

تعني هذه الاستمرارية الرقمية أنه يمكننا محاكاة عملية التصنيع الآلي بالكامل قبل قطع قطعة واحدة من المعدن. يمكننا اكتشاف التصادمات المحتملة، وتحسين مسارات الأدوات لتحقيق الكفاءة، والحصول على تقدير دقيق لأزمنة الدورات.

بينما يؤدي تكامل التصميم بمساعدة الحاسوب/التصنيع بمساعدة الحاسوب إلى إنشاء خيط رقمي قوي، فإن الحوسبة المتطورة تأخذها خطوة إلى الأمام من خلال نقل معالجة البيانات واتخاذ القرارات إلى أرض المصنع مباشرةً. فبدلاً من إرسال كميات هائلة من البيانات من ماكينة التحكم الرقمي باستخدام الحاسب الآلي إلى خادم سحابي بعيد لتحليلها، تقوم الحوسبة المتطورة بمعالجتها محلياً، إما على الماكينة نفسها أو على خادم قريب. يعد هذا التحول من المعالجة المركزية إلى المعالجة اللامركزية تغييراً جذرياً في العمليات عالية السرعة وعالية الدقة مثل التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي.

حوسبة الحافة: العقل الذكي في أرض المصنع

فكّر في الحوسبة المتطورة على أنها تمنح كل ماكينة بنظام التحكم الرقمي ذكاءً محليًا خاصًا بها. فهي تزوّد الماكينة بالقدرة على تحليل أدائها وبيئتها في الوقت الفعلي، وإجراء تعديلات فورية كانت مستحيلة في السابق. ويتم تحقيق ذلك من خلال وضع مستشعرات على الماكينة لمراقبة المتغيرات مثل الاهتزاز ودرجة الحرارة وتآكل الأدوات.

تحسين العمليات في الوقت الحقيقي

تخيل ماكينة CNC تقوم بتدوير برغي معقد. يمكن لجهاز الحافة تحليل البيانات الصوتية والاهتزازية لاكتشاف العلامات الأولى لرفرفة الأداة. قبل أن تؤثر الرفرفة على تشطيب السطح أو دقة الأبعاد، يمكن للنظام ضبط سرعة المغزل أو معدل التغذية تلقائيًا للتخفيف من المشكلة. تضمن حلقة التغذية الراجعة في الوقت الحقيقي هذه أن كل برغي يفي بالمواصفات الدقيقة. تُظهر اختباراتنا أن هذا يمكن أن يحسن عمر الأداة بما يصل إلى 20% ويقلل من معدلات الخردة بشكل كبير.

تعزيز الموثوقية والإنتاجية

لا تقتصر حوسبة الحافة على إجراء تعديلات أثناء العملية فحسب، بل هي أيضاً أداة قوية للصيانة التنبؤية والكفاءة الشاملة. من خلال المراقبة المستمرة لصحة مكونات الماكينة، يمكنها التنبؤ بالأعطال قبل حدوثها، مما يسمح لنا بجدولة الصيانة أثناء فترات التوقف المخطط لها.

| ميزة حوسبة الحافة | الوصف | التأثير على إنتاج البرغي |

|---|---|---|

| المعالجة في وقت استجابة منخفضة | يتم تحليل البيانات محلياً، مما يقضي على التأخير في الشبكة. | تعديلات فورية على معلمات التصنيع الآلي. |

| الصيانة التنبؤية | تقوم الخوارزميات بتحليل بيانات المستشعر للتنبؤ بفشل المكوّن. | تقليل وقت تعطل الماكينة وتكاليف الصيانة. |

| أمان البيانات المحسّن | تبقى بيانات التصميم الحساسة على الشبكة المحلية. | انخفاض مخاطر سرقة الملكية الفكرية أو انتهاكات البيانات. |

| التحليلات السريعة | يتم استخدام بيانات الأداء لإجراء تحسينات فورية على العمليات. | جودة متسقة وأوقات دورات محسنة. |

من خلال الجمع بين سير عمل التصميم بمساعدة الحاسوب/التصنيع بمساعدة الحاسوب/التصنيع بمساعدة الحاسوب المتطورة، نخلق بيئة تصنيع عالية الاستجابة والمرونة. هذه هي الطريقة التي نقدم بها باستمرار براغي عالية الدقة في الموعد المحدد.

هل تعاني من عملية بطيئة ومعرضة للأخطاء في عملية الانتقال من التصميم إلى الإنتاج؟ يؤدي تكامل برنامج التصميم بمساعدة الحاسوب/التصميم بمساعدة الحاسوب والحوسبة المتطورة إلى إنشاء رابط رقمي مباشر من التصميم إلى البرغي النهائي. يعمل سير العمل الموحد هذا على التخلص من أخطاء البرمجة اليدوية، ويسرّع من عملية وضع النماذج الأولية، ويستخدم البيانات في الوقت الفعلي لتحسين عملية التصنيع الآلي للبراغي باستخدام الحاسب الآلي. والنتيجة هي سرعة ودقة وموثوقية لا مثيل لها، مما يضمن تصنيع قِطَعك بشكل صحيح من المرة الأولى وفي كل مرة.

استراتيجيات تحسين التكلفة للقطع اللولبي باستخدام الحاسب الآلي؟

هل تتقلص ميزانيات مشاريعك بينما يبدو أن تكاليف إنتاج الأجزاء الدقيقة ترتفع أكثر من أي وقت مضى؟ هل تبدو الموازنة بين الجودة والتكلفة وكأنها مسيرة مستحيلة على حبل مشدود؟

يتضمن تحسين تكاليف الماكينات اللولبية بنظام التحكم الرقمي مزيجًا استراتيجيًا من الاستخدام الفعال للمواد، وأتمتة العمليات، وتحسين الدفعات، والقرارات المستندة إلى البيانات. من خلال التركيز على هذه المجالات الرئيسية، يمكنك تقليل النفقات بشكل كبير دون المساس بجودة أو سلامة المكونات النهائية.

يتطلب التحكم في التكاليف في أي عملية تصنيع، خاصةً العمليات التي تعتمد على الدقة مثل التصنيع الآلي للبراغي بنظام التحكم الرقمي، اتباع نهج استباقي وشامل. لا يتعلق الأمر بقطع الزوايا؛ بل يتعلق بالعمل بذكاء أكبر. في شركة PTSMAKE، نتشارك مع عملائنا منذ البداية، وغالبًا ما نبدأ بمرحلة التصميم نفسها، وذلك من أجل بناء كفاءة التكلفة في الحمض النووي للجزء.

التصميم من أجل قابلية التصنيع (DFM)

غالبًا ما تحدث أكبر وفورات في التكاليف قبل قطع قطعة معدنية واحدة. إن تطبيق مبادئ سوق دبي المالي أمر بالغ الأهمية.

تبسيط الأشكال الهندسية

تزيد الميزات المعقدة من وقت التصنيع الآلي وتكاليف الأدوات. وغالبًا ما نسأل العملاء: هل هذا المنحنى المعقد أو الزاوية الداخلية الضيقة للغاية ضرورية للغاية لوظيفة الجزء؟ في بعض الأحيان، يمكن لتعديل طفيف في التصميم لا يؤثر على الأداء أن يقلل من دورات التصنيع بنسبة ملحوظة، مما يؤدي إلى توفير مباشر. في المشاريع السابقة، أدى تبسيط نصف القطر الداخلي غير الحرج إلى تقليل زمن الدورة بنسبة تصل إلى 151 تيرابايت في 11 تيرابايت.

توحيد التفاوتات القياسية

يعد تطبيق تفاوت محكم شامل على جزء كامل خطأً شائعًا ومكلفًا. تحتاج الميزات الحرجة فقط إلى دقة عالية. من خلال تخفيف التفاوتات المسموح بها على الأسطح غير الوظيفية، فإنك تقلل من وقت الماكينة وتخفض معدل الخردة وتقلل الحاجة إلى عمليات الإنهاء الثانوية. يمكن لهذا التغيير البسيط أن يحدث فرقًا كبيرًا في التكلفة الإجمالية لكل جزء.

إتقان استخدام المواد

المواد هي المحرك الرئيسي للتكلفة في التصنيع الآلي للبراغي باستخدام الحاسب الآلي. كيفية اختيارها واستخدامها مهمة للغاية.

اختيار المادة المناسبة

من المغري المبالغة في مواصفات مادة ما "تحسبًا لأي طارئ". ومع ذلك، فإن استخدام سبيكة عالية التكلفة في حين أن استخدام سبيكة عالية التكلفة في حين أن معدنًا أكثر فعالية من حيث التكلفة سيكون كافيًا يضيف نفقات غير ضرورية. نحن نساعد العملاء على تقييم المتطلبات الوظيفية - القوة، ومقاومة التآكل، والوزن - ومطابقتها مع المواد الأكثر اقتصادًا التي تلبي جميع المواصفات. فهم الترايبولوجي7 بين المادة وأداة القطع هو أيضًا مفتاح تحسين عمر الأداة.

يوضح الجدول التالي مقارنة أساسية بين المواد الشائعة، مع موازنة التكلفة مقابل قابلية التشغيل الآلي، مما يؤثر مباشرةً على زمن الدورة.

| المواد | مؤشر التكلفة النسبية | تصنيف قابلية التشغيل الآلي (100 = الأفضل) | الاعتبارات الرئيسية |

|---|---|---|---|

| ألومنيوم 6061 | 1.2x | 90 | قابلية ممتازة للتشغيل الآلي وقوة إلى وزن جيدة. |

| نحاس 360 | 1.8x | 100 | معيار قابلية التشغيل الآلي؛ دورات سريعة. |

| الفولاذ المقاوم للصدأ 303 | 2.5x | 75 | مقاومة جيدة للتآكل، قابلة للتشغيل الآلي إلى حد ما. |

| الفولاذ المقاوم للصدأ 316 | 3.0x | 45 | مقاومة فائقة للتآكل، ولكن أبطأ بكثير في التشغيل الآلي. |

| تيتانيوم | 8.0x | 20 | قوة عالية، ووزن منخفض، ولكن من الصعب والمكلف في الماكينة. |

وبعيدًا عن التصميم والمواد، فإن تحسين عمليات أرضية الورشة الفعلية هو المكان الذي تتحقق فيه وفورات ثابتة وطويلة الأجل. يتعلق الأمر بالكفاءة في الحركة، وتقليل الهدر في كل شكل من أشكاله - سواء كان الوقت أو المواد أو الطاقة. هذا هو المكان الذي تصبح فيه البيانات أصلًا لا يُقدّر بثمن، حيث تحوّل التخمين إلى معلومات دقيقة وقابلة للتنفيذ.

تحسين كفاءة الماكينة والعمليات

الماكينة التي لا تقطع هي ماكينة تخسر المال. الهدف هو زيادة وقت صنع البُرادة إلى أقصى حد.

تقليل وقت تعطل الماكينة إلى الحد الأدنى

يعد وقت التوقف غير المخطط له قاتلاً للأرباح. فهو يوقف الإنتاج، ويخلق اختناقات، ويمكن أن يؤخر مشاريع بأكملها. بعد البحث مع عملائنا، وجدنا أن جدول الصيانة الوقائية القوي غير قابل للتفاوض. إن الفحص المنتظم للمغازل وفحص مستويات السوائل ومراقبة تآكل الأدوات يمنع حدوث أعطال كارثية. وعلاوةً على ذلك، فإن استخدام تحليلات البيانات للتنبؤ بالوقت الذي قد يتعطل فيه أحد المكونات يسمح بإجراء الصيانة المجدولة خلال ساعات عدم الإنتاج، مما يزيد من وقت التشغيل إلى أقصى حد.

تحسين أحجام الدفعات

إن العثور على المكان المناسب لحجم تشغيل الإنتاج هو عملية موازنة دقيقة. فالدفعات الكبيرة يمكن أن تخفض تكلفة الإعداد لكل قطعة، ولكنها أيضًا تربط رأس المال في المخزون. توفر الدفعات الصغيرة مرونة ولكن يمكن أن تكون غير فعالة بسبب التغييرات المتكررة. نحن نستخدم بيانات الإنتاج التاريخية للمساعدة في تحديد كمية الطلب الاقتصادي (EOQ) لكل جزء، مما يضمن تشغيل دفعات كبيرة بما يكفي لتحقيق الكفاءة ولكن صغيرة بما يكفي لتظل مرنة ومتجاوبة مع الطلب المتغير.

دور الأتمتة والبيانات

في التصنيع الآلي اللولبي باستخدام الحاسب الآلي الحديث، تُعد التكنولوجيا هي الرافعة النهائية لتحسين التكلفة.

أتمتة العمليات

المهام البسيطة والمتكررة هي المرشحة الرئيسية للأتمتة. يمكن أن يسمح استخدام مغذيات القضبان والأذرع الروبوتية لتحميل وتفريغ القِطع بتشغيل الماكينة دون مراقبة لفترات طويلة، حتى في حالة إطفاء الأنوار. وهذا يزيد من استخدام الماكينة بشكل كبير ويحرر المشغلين المهرة للتركيز على مهام أكثر تعقيدًا مثل مراقبة الجودة والبرمجة. يمكن لهذه الخطوة الواحدة زيادة الإنتاج دون زيادة متناسبة في تكاليف العمالة.

يوضح الجدول أدناه كيف يمكن أن تؤثر الأتمتة على التكلفة لكل جزء.

| متري | التحميل اليدوي | التحميل الآلي | التأثير |

|---|---|---|---|

| استخدام الماكينة | 60-70% | 90-95% | ~30% زيادة في الوقت الإنتاجي |

| العمالة لكل جزء | عالية | منخفضة | انخفاض كبير في تكلفة العمالة المباشرة |

| الاتساق | متغير | عالية | معدلات خردة أقل، وجودة أفضل |

| وقت الإعداد | معتدل | منخفض (مع أنظمة التغيير السريع) | تبديل أسرع بين المهام |

من خلال دمج هذه الاستراتيجيات التشغيلية، فإنك تنتقل من مجرد تصنيع القِطع إلى تصنيعها بذكاء. يتم دعم كل قرار بالبيانات، ويتم تنقيح كل عملية لتحقيق أقصى قدر من الكفاءة، مما يضمن أن تكون الماكينات اللولبية باستخدام الحاسب الآلي فعالة من حيث التكلفة قدر الإمكان.

إن التحسين الحقيقي للتكلفة في التصنيع الآلي للبراغي بنظام التحكم الرقمي ليس إصلاحًا لمرة واحدة بل عملية مستمرة. تبدأ بالتصميم الذكي واختيار المواد لمنع النفقات غير الضرورية من البداية. ثم يتم دعم هذا النهج الاستباقي من خلال ممارسات أرضية الورشة عالية الكفاءة، مع التركيز على زيادة وقت تشغيل الماكينة إلى أقصى حد وتشغيل أحجام الدفعات المثلى. وبالاستفادة من الأتمتة والرؤى المستندة إلى البيانات، يمكنك تحسين كل جانب من جوانب الإنتاج، وتحويل عملية التصنيع لديك إلى عملية بسيطة وفعالة من حيث التكلفة وموثوقة للغاية.

ارتقِ بالتشغيل اللولبي باستخدام الحاسب الآلي باستخدام PTSMAKE اليوم

هل أنت مستعد للارتقاء بمشاريع التصنيع اللولبي بنظام التحكم الرقمي لديك؟ اتصل بشركة PTSMAKE للحصول على عرض أسعار سريع ومفصّل واختبر الجيل التالي من الدقة والاستدامة والكفاءة. اكتشف كيف يمكن لخبرتنا في التصنيع الآلي متعدد المحاور والفحص الذكي والمواد المبتكرة أن تحول سلسلة التوريد لديك - ابدأ استفسارك الآن!

افهم كيف يحدد نظام الحركة الأساسي للماكينة الدقة النهائية للقِطع الخاصة بك. ↩

افهم التأثير البيئي الكامل لاختياراتك من المواد من البداية إلى النهاية مع هذا الدليل التفصيلي. ↩

تعرّف على كيفية تجاوز هذه التقنية للكاميرات البسيطة لتمكين اتخاذ القرارات الذكية والآلية في التصنيع. ↩

تعرّف على المزيد حول كيفية تأثير الخصائص الاتجاهية للمادة على استراتيجيات التصنيع الآلي باستخدام الحاسب الآلي وأداء القِطع. ↩

شاهد كيف تضيف هذه المعالجة السطحية المتانة ومقاومة التآكل للأجزاء المهمة للغاية. ↩

تعرّف على كيفية ترجمة هذه الخطوة الحاسمة لتعليمات CAM العالمية إلى اللغة الفريدة التي تفهمها ماكينتك بنظام التحكم الرقمي الخاصة بك. ↩

افهم كيف يمكن أن يساعدك علم الاحتكاك والتآكل في اختيار أدوات ومواد تبريد أفضل، مما يطيل من عمر الأداة. ↩