يعاني العديد من المهندسين في مشروعات التصنيع الآلي باستخدام الحاسب الآلي البرونزي، ويواجهون تحديات غير متوقعة في المواد، وتعقيدات في التصميم، ومشكلات في الأداء. ويزداد الإحباط عندما لا تتوافق الأجزاء مع المواصفات، أو يحدث تأخير في الإنتاج، أو تتصاعد التكاليف بما يتجاوز توقعات الميزانية.

يتطلب التصنيع الآلي باستخدام الحاسب الآلي للبرونز فهم خصائص مواد محددة، واختيار السبيكة المناسبة، ومعلمات التصنيع الآلي الأمثل. ويعتمد النجاح على مطابقة درجات البرونز مع التطبيقات، وتطبيق مبادئ التصميم الصحيحة، واتباع ممارسات التصنيع المجربة.

لقد عملت في مشاريع التصنيع الآلي للبرونز في شركة PTSMAKE لأكثر من 15 عامًا، ورأيت كيف يمكن لقرارات التصميم الصغيرة أن تنجح أو تفشل مشروعًا. إن الفرق بين المكوّن البرونزي الناجح والمكوّن الإشكالي يكمن غالبًا في فهم الخصائص الفريدة للمادة وتطبيق نهج التصنيع الصحيح. يرشدك هذا الدليل إلى كل شيء بدءًا من اختيار السبيكة إلى الفحص النهائي، مما يمنحك المعرفة العملية لتجنب المزالق الشائعة وتقديم أجزاء برونزية عالية الأداء تلبي المواصفات الدقيقة الخاصة بك.

الخصائص الرئيسية للبرونز ذات الصلة بالتشغيل الآلي باستخدام الحاسب الآلي؟

هل سبق لك أن اخترت مادة بدت مثالية على الورق، إلا أنها تآكلت وفشلت بشكل غير متوقع في تطبيق حرج؟ يمكن أن يؤدي ذلك إلى وقت تعطل مكلف وإعادة تصميمات مكلفة.

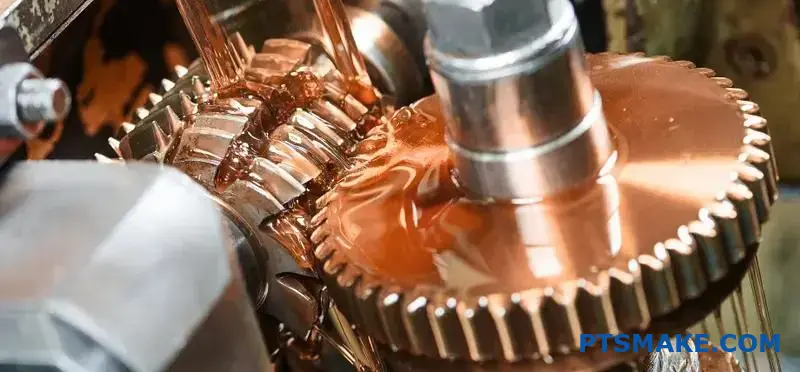

البرونز هو الخيار الأول للتشغيل الآلي باستخدام الحاسب الآلي نظرًا لمقاومته الاستثنائية للتآكل، ومعامل الاحتكاك المنخفض، ومقاومته الفائقة للتآكل. تضمن هذه الخصائص، بالإضافة إلى قابلية التشغيل الآلي الجيدة والتوصيل الحراري، قطعًا متينة وعالية الأداء مثل المحامل والبطانات والتروس.

فهم المزايا الميكانيكية الأساسية للبرونز

عند اختيار مادة ما للأجزاء الميكانيكية الصعبة، فإن الخصائص الأساسية هي ما يفصل بين النجاح والفشل. وبالنسبة للبرونز، فإن نقاط قوته ليست نظرية فقط؛ فهي تُترجم مباشرةً إلى موثوقية. في التصنيع الآلي باستخدام الحاسب الآلي للمكونات البرونزية، نعمل باستمرار على الاستفادة من هذه الخصائص لتلبية المواصفات الصارمة للصناعات عالية المخاطر.

مقاومة التآكل الاستثنائية

من أشهر سمات البرونز قدرته على تحمل الاحتكاك والتآكل. وينطبق ذلك بشكل خاص على سبائك مثل برونز الألومنيوم (C95400)، التي تتمتع بقوة وصلابة عالية. هذه المقاومة لا تتعلق فقط بمتانة السطح؛ بل تتعلق بالحفاظ على سلامة الأبعاد على مدار ملايين الدورات. عندما ينزلق سطحان معدنيان على بعضهما البعض، يكون خطر الالتصاق وانتقال المواد مرتفعاً. تقلل بنية البرونز البلورية الفريدة من نوعها من هذا التأثير، وهذا هو السبب في أنه مادة مفضلة للتروس وألواح التآكل. فالجزء الذي يقاوم التآكل يدوم لفترة أطول، ويقلل من جداول الصيانة، ويوفر عائدًا أفضل على الاستثمار.

خصائص السطح منخفض الاحتكاك

تتميز بعض سبائك البرونز، وخاصةً سبائك البرونز الحاملة مثل C93200، بخصائص منخفضة الاحتكاك بطبيعتها. وغالبًا ما يوصف ذلك بأنه "التشحيم". تساعد المادة نفسها على إنشاء واجهة سلسة منخفضة المقاومة بين الأجزاء المتحركة. هذه الخاصية ضرورية في التطبيقات التي يصعب أو يستحيل فيها التشحيم المتسق. فهي تقلل من الحرارة التشغيلية، وتقلل من فقدان الطاقة، وتمنع العملية المدمرة لـ المرارة1حيث تلتحم الأسطح بشكل أساسي معًا تحت الضغط. ومن واقع خبرتنا في شركة PTSMAKE، فإن جودة التشحيم الذاتي هذه هي السبب الرئيسي وراء اختيار العملاء للبرونز للبطانات المخصصة المصممة لعمليات الأحمال الثقيلة والسرعات المنخفضة.

تبرز المقارنة السريعة بين سبائك البرونز الشائعة نقاط القوة هذه:

| سبيكة برونزية | قوة الشد (ميجا باسكال) | الصلابة (برينل) | الميزة الرئيسية |

|---|---|---|---|

| C93200 (برونزي محمل) | 241 | 65 | تزييت ممتاز وقابلية ممتازة للتضمين |

| C95400 (ألومنيوم برونزي) | 586 | 170 | قوة عالية ومقاومة عالية للتآكل |

| C51000 (فوسفور برونزي) | 320 | 80 | مقاومة جيدة للإجهاد والزنبركية |

يوضح لك هذا الجدول أنه يمكنك اختيار سبيكة برونز خصيصًا للتحدي الميكانيكي الذي تواجهه، سواءً كانت القوة الغاشمة أو التشغيل السلس.

كيف تؤثر الخصائص على الأداء وقابلية التصنيع

إن فهم خصائص البرونز هو شيء واحد؛ ولكن معرفة كيفية تأثيرها على أداء الأجزاء في العالم الحقيقي هو ما يهم المهندسين ومصممي المنتجات. فالفوائد النظرية لمقاومة التآكل أو التوصيل الحراري تصبح مزايا ملموسة في التطبيق النهائي، كما أنها تؤثر على عملية التصنيع نفسها.

الثبات الحراري وثبات الأبعاد

يتميز البرونز بتوصيل حراري ممتاز مقارنة بالفولاذ. في تطبيقات مثل المحامل والبطانات التي تولد حرارة احتكاك كبيرة، يقوم البرونز بتبديد تلك الحرارة بفعالية بعيدًا عن سطح التلامس. وهذا يمنع السخونة الزائدة، والتي يمكن أن تتسبب في تكسير مواد التشحيم وتمدد الأجزاء إلى ما هو أبعد من التفاوتات المحددة لها. يضمن هذا الثبات الحراري ثبات الأبعاد. سوف يحافظ الجزء البرونزي المشغول باستخدام الحاسب الآلي على أبعاده الدقيقة حتى مع تقلب درجات حرارة التشغيل، وهو أمر بالغ الأهمية للحفاظ على الخلوص والتركيب في التجميع الدقيق. وتعد هذه الموثوقية تحت الضغط الحراري ميزة أداء رئيسية.

مقاومة التآكل التي لا تُضاهى

قدرة البرونز على مقاومة التآكل أسطورية. فهو يشكل طبقة خارجية واقية، أو زنجار، عند تعريضه للعناصر، مما يمنع تدهوره بشكل أعمق. وهذا يجعله خيارًا رائعًا للأجهزة البحرية ومكونات المضخات والصمامات المستخدمة في المعالجة الكيميائية. على عكس العديد من أنواع الفولاذ التي تصدأ وتتآكل، يمكن للمكونات البرونزية أن تعمل لعقود في المياه المالحة أو البيئات التي تتآكل بشكل معتدل. في المشاريع السابقة، قمنا بتشكيل تركيبات برونزية للتطبيقات البحرية التي حلت محل الأجزاء المصنوعة من الفولاذ المقاوم للصدأ، مما يوفر في النهاية عمر خدمة أطول بكثير ويقلل من تكاليف الصيانة طويلة الأجل لعملائنا.

ميزة قابلية التشغيل الآلي

من من منظور التصنيع، فإن خصائص البرونز تجعله مادة ممتازة للتشغيل الآلي باستخدام الحاسب الآلي. فهي تُعتبر عمومًا سبيكة "تصنيع حر"، مما يعني أنها تنتج برادة صغيرة يمكن التحكم فيها، وتمارس قوة أقل على أداة القطع، وتسمح بسرعات قطع أعلى مقارنةً بالمواد الصلبة مثل الفولاذ المقاوم للصدأ أو الإينكونيل. وهذا يترجم إلى العديد من الفوائد الرئيسية:

- أوقات إنتاج أسرع: يمكننا تصنيع القِطع البرونزية بسرعة أكبر.

- عمر أطول للأداة: تدوم أدوات القطع لفترة أطول، مما يقلل من تكاليف الأدوات.

- تشطيبات سطحية فائقة الجودة: من الأسهل الحصول على تشطيب سطح أملس ودقيق من الماكينة مباشرةً.

تجعل قابلية التشغيل الآلي هذه العملية الكاملة لتصنيع القِطع البرونزية عالية الدقة أكثر كفاءة وفعالية من حيث التكلفة.

| التطبيق | متطلبات الملكية الرئيسية | التأثير على الأداء |

|---|---|---|

| التروس والتروس الدودية | متانة عالية ومقاومة للاهتراء | يمنع تشوه الأسنان وتعطلها تحت الأحمال الثقيلة. |

| البطانات والمحامل | احتكاك منخفض وموصلية حرارية منخفضة | يقلل من حرارة التشغيل ويضمن دوراناً سلساً. |

| التجهيزات البحرية | مقاومة التآكل | تضمن عمر خدمة طويل في بيئات المياه المالحة القاسية. |

| مكونات الصمامات | ثبات الأبعاد والصلابة | يضمن إحكام إغلاق محكم ويمنع التسرب بمرور الوقت. |

إن المزيج الفريد من خصائص البرونز يجعله مادة متعددة الاستخدامات وموثوقة بشكل لا يصدق في التصنيع الآلي باستخدام الحاسب الآلي. توفر مقاومة التآكل المتأصلة فيه، وطبيعته منخفضة الاحتكاك، ومقاومته الممتازة للتآكل فوائد أداء ملموسة. تضمن هذه الخصائص، بالإضافة إلى ثباته الحراري وقابليته الجيدة للتشغيل الآلي، أن المكونات مثل المحامل والتروس والبطانات لا تفي بالمواصفات فحسب، بل توفر أيضًا عمر خدمة طويل وفعال في أكثر التطبيقات تطلبًا. إنها مادة تعمل حقًا تحت الضغط.

اختيار السبيكة البرونزية المناسبة لمشاريع الماكينات بنظام التحكم الرقمي.

هل سبق لك أن اخترت سبيكة برونزية بدت مثالية على ورقة المواصفات، إلا أن أداءها كان دون المستوى أو فشلت في الميدان؟ يمكن أن يؤدي الاختيار الخاطئ إلى إعادة صياغة مكلفة وتأخيرات.

إن اختيار البرونز المناسب للتشغيل الآلي باستخدام الحاسب الآلي يعني مطابقة الخصائص المحددة للسبائك - مثل القوة ومقاومة التآكل والقدرة على التشغيل الآلي - مع المتطلبات الفريدة للتطبيق. على سبيل المثال، C932 مثالي للمحامل، و C954 يتفوق في الاستخدامات عالية القوة، و C630 هو الخيار الأفضل للبيئات البحرية.

عند الغوص في مجال التصنيع الآلي باستخدام الحاسب الآلي للبرونز، من السهل أن تضيع في العدد الهائل من السبائك المتاحة. فلكل منها شخصية فريدة، ومجموعة محددة من نقاط القوة والضعف. في مشاريعنا في PTSMAKE، غالبًا ما نبدأ في مشاريعنا بتضييق نطاقها إلى عدد قليل من الخيارات الشائعة والموثوقة. إن فهم هذه السبائك الأساسية هو الخطوة الأولى نحو اتخاذ قرار مستنير لمشروعك.

السبائك البرونزية الأكثر شيوعًا في التصنيع باستخدام الحاسب الآلي

دعونا نستعرض السبائك التي نستخدمها بشكل متكرر. تغطي هذه السبائك مجموعة واسعة من التطبيقات وتوفر نقطة انطلاق قوية لأي تصميم تقريباً.

المحمل البرونزي C932 (SAE 660)

يمكن القول إن هذه هي سبيكة البرونز الأكثر شهرة. ويقول اسمها كل شيء - إنها مادة رائعة للمحامل والبطانات وغيرها من التطبيقات الأخرى المعرضة للتآكل. إن محتوى الرصاص في تركيبته يمنحه تشحيمًا ممتازًا، مما يساعد على تقليل الاحتكاك ومنع التآكل. ومع ذلك، فإن هذا المحتوى من الرصاص نفسه يعني أنه غير مناسب للاستخدامات التي تتضمن الطعام أو المياه الصالحة للشرب. قابليته للتشغيل الآلي ممتازة، مما يجعله مفضلًا في العديد من ورش الماكينات.

برونز ألومنيوم C954

عندما تحتاج إلى القوة والمتانة، فإن سبيكة C954 هي السبيكة التي يجب أن تفكر فيها. إنها واحدة من أكثر أنواع برونز الألومنيوم شيوعًا لسبب ما. فهي توفر مقاومة فائقة للتآكل والتآكل، خاصةً في المياه المالحة والأحماض غير المؤكسدة. وفي حين أنه قوي للغاية، إلا أن قابليته للتشغيل الآلي أقل من C932. يتطلب التصنيع الآلي إعدادات صلبة وأدوات حادة لتجنب تصلب العمل. كما أنه عرضة للتأثر بما يلي المرارة2 عند ملامسة مواد مماثلة تحت الحمل.

برونز النيكل والألومنيوم C630

بالنسبة للبيئات القاسية، يعتبر C630 مادة عالية الأداء. وتعزز إضافة النيكل من قوته المذهلة بالفعل ومقاومته للتآكل، خاصةً في درجات الحرارة المرتفعة. وغالباً ما يستخدم في التطبيقات الفضائية والمعدات البحرية والمعدات الصناعية الثقيلة. ومع ذلك فإن قوته لها ثمن، حيث إن تشغيله أكثر صعوبة من C932 أو حتى C954.

فيما يلي مقارنة سريعة بين هذه السبائك الشائعة استنادًا إلى اختباراتنا الداخلية وبيانات المشروع:

| رمز السبيكة | الاسم الشائع | قابلية التشغيل الآلي (التصنيف) | قوة الشد (تقريبًا) | الخصائص الرئيسية |

|---|---|---|---|---|

| C932 | محمل برونزي | 70 | 35 كسي | تزييت ممتاز، للأغراض العامة |

| C954 | ألومنيوم برونزي | 60 | 85 كسي | قوة عالية، ومقاومة للتآكل |

| C630 | برونز النيكل والألومنيوم | 30 | 110 كسي | قوة فائقة ومقاومة للتآكل |

| C544 | الفوسفور البرونزي | 80 | 68 كسي | صفات زنبركية جيدة، موصلية |

يوفر هذا الجدول لمحة، ولكن السحر الحقيقي يكمن في مطابقة هذه الخصائص مع احتياجاتك الخاصة.

إن فهم الخصائص الأساسية لسبائك البرونز شيء؛ وتطبيق هذه المعرفة على مشروع واقعي شيء آخر. قد لا تكون أفضل سبيكة على الورق هي الخيار الأكثر عملية أو فعالية من حيث التكلفة لتطبيقك المحدد. إنها عملية موازنة حيث يتعين عليك الموازنة بين متطلبات الأداء وعوامل مثل تعقيد التصنيع والميزانية. وهنا تلعب الخبرة دورًا كبيرًا في توجيه عملية اتخاذ القرار.

مطابقة السبيكة مع استخدامك

إن مفتاح النجاح في التصنيع الآلي باستخدام الحاسب الآلي للبرونز هو التفكير في الاستخدام النهائي للجزء منذ البداية. ما هي الوظيفة التي يحتاج هذا الجزء إلى القيام بها، وما هي الظروف التي سيواجهها؟

تطبيقات تحمل الأحمال والتآكل

إذا كان الجزء الخاص بك عبارة عن جلبة أو محمل أو ترس، فإن الشواغل الأساسية هي التزليق ومقاومة التآكل.

- حمولة عالية، سرعة منخفضة: المحمل البرونزي C932 هو الخيار القياسي هنا. خصائصه ذاتية التشحيم مثالية لمنع استيلاء المكونات.

- عالية الحمل، عالية التأثير: بالنسبة للأجزاء التي ستتحمل الصدمات، مثل التروس شديدة التحمل أو ألواح التآكل في الماكينات الصناعية، فإن برونز الألومنيوم C954 هو خيار أفضل بكثير. حيث يمكن لقوتها وصلابتها العالية أن تتحمل الصدمات والضغط الكبير.

متطلبات التوصيل الكهربائي

البرونز ليس موصلاً للكهرباء مثل النحاس النقي، ولكن بعض السبائك مصممة للاستخدامات الكهربائية.

- الموصلات والينابيع: يعتبر البرونز الفوسفوري C544 خياراً ممتازاً. فهو يجمع بين التوصيل الكهربائي اللائق وخصائص الزنبرك الجيدة، مما يجعله مثاليًا للملامسات الكهربائية والمفاتيح والموصلات التي تحتاج إلى الحفاظ على الضغط بمرور الوقت. كما تعد قابليته للتشغيل الآلي ميزة إضافية مهمة، مما يسمح بإنشاء ميزات معقدة.

التعرض لبيئات قاسية

تعد مقاومة التآكل إحدى أشهر سمات البرونز، ولكن ليست كل السبائك متساوية، خاصةً عند مواجهة مواد كيميائية أو ظروف معينة.

- التطبيقات البحرية: بالنسبة للأجزاء المعرضة للمياه المالحة، مثل المراوح أو مكونات المضخات أو أجسام الصمامات، فإن برونز الألومنيوم مثل C954 وبرونز النيكل والألومنيوم مثل C630 هي أفضل المنافسين. فهي تشكل طبقة أكسيد واقية صلبة وقوية تقاوم التآكل البحري بشكل جيد للغاية.

- التعرض للمواد الكيميائية: إذا كان الجزء سيتعرض لمواد كيميائية صناعية معينة، يجب عليك التحقق من توافق السبيكة. على سبيل المثال، يكون أداء بعض البرونز ضعيفًا في وجود الأحماض المؤكسدة أو بعض مركبات الكبريت. في المشاريع السابقة مع عملائنا، قمنا دائمًا بمطابقة مواصفات المواد مع مخططات التعرض للمواد الكيميائية لتجنب الأعطال المكلفة في المستقبل.

وفي نهاية المطاف، فإن عملية الاختيار هي محادثة بين متطلبات التصميم وقدرات المواد.

إن اختيار سبيكة البرونز المناسبة لمشروعك الخاص بالماكينات بنظام التحكم الرقمي هو أكثر من مجرد الاختيار من قائمة. فهو ينطوي على تحليل دقيق للاحتياجات الخاصة بتطبيقك. ضع في اعتبارك عوامل مثل الحمل والتآكل والتعرض البيئي. تتفوق سبائك مثل C932 في تطبيقات المحامل، بينما توفر سبيكة C954 قوة فائقة للأجزاء عالية التأثير. بالنسبة للبيئات البحرية أو البيئات الكيميائية القاسية، توفر C630 مقاومة قوية للتآكل. إن مطابقة خصائص السبيكة مع وظيفة الجزء هو المفتاح لضمان الأداء والموثوقية على المدى الطويل.

التطبيقات الصناعية للمكونات البرونزية المشكّلة بنظام التحكم الرقمي.

هل تجد صعوبة في العثور على مادة تتحمل الضغط الشديد والتآكل والاحتكاك في آن واحد؟ قد يكون فشل المكون الخاص بك هو عدم تطابق المواد، وليس عيبًا في التصميم.

المكونات البرونزية المصنعة آليًا باستخدام الحاسب الآلي هي الحل في القطاعات الصعبة مثل الصناعات البحرية والتعدين والمكونات الهيدروليكية. إن مقاومتها الاستثنائية للتآكل، ومقاومتها للتآكل، وانخفاض الاحتكاك تجعلها مثالية للأجزاء الحرجة مثل المحامل والبطانات والصمامات، مما يضمن الموثوقية في حالة فشل المواد الأخرى.

البرونز ليس مجرد مادة واحدة؛ فهو عبارة عن مجموعة من السبائك، لكل منها نقاط قوة فريدة. وهذا التنوع هو السبب في كونه حجر الزاوية في العديد من التطبيقات الشاقة. عندما نتحدث عن التصنيع الآلي باستخدام الحاسب الآلي للبرونز، فإننا نتحدث عن إنشاء قطع دقيقة للغاية يمكنها التعامل مع بعض أصعب المهام الموجودة.

العمود الفقري للصناعات الثقيلة: التعدين والهيدروليكا

في صناعات التعدين والمكونات الهيدروليكية، لا يعد تعطل المعدات مجرد إزعاج - بل هو حدث مكلف وخطير. تتعرض المكونات باستمرار لضغط هائل وأحمال ثقيلة وبيئات كاشطة. وهنا يبرز دور البرونز.

البطانات والمحامل: الأبطال المجهولون

البطانات والمحامل البرونزية ضرورية للآلات الثقيلة. فهي تقلل من الاحتكاك بين الأجزاء المتحركة، مما يمنع البلى والتلف. وخلافًا للعديد من المعادن الأخرى، يمكن للبرونز أن يتحمل الأحمال العالية والسرعات البطيئة دون أن يتآكل. إنه ممتاز الترايبولوجي3 تعني خصائصها أنها يمكن أن تعمل في كثير من الأحيان بأقل قدر من التزييت، وهي ميزة كبيرة في البيئات المتسخة مثل المناجم. استنادًا إلى اختباراتنا مع العملاء في قطاع التعدين، أدى التحول إلى سبيكة برونزية محددة عالية القوة لبطانات الكسارة إلى إطالة عمر الخدمة بأكثر من 40%.

| مجال التطبيق | الخاصية البرونزية الرئيسية | سبيكة برونزية شائعة |

|---|---|---|

| معدات التعدين | قوة ضغط عالية | C93200 (SAE 660) |

| الأسطوانات الهيدروليكية | احتكاك منخفض | برونز ألومنيوم C95400 |

| دبابيس الآلات الثقيلة | مقاومة التآكل | C86300 برونز المنجنيز C86300 |

الازدهار في المياه القاسية: التطبيقات البحرية

البيئة البحرية قاسية. فالمياه المالحة تتسبب في تآكل معظم المعادن، ولكن البرونز، وخاصة برونز الألومنيوم وبرونز السيليكون، يتحمل بشكل استثنائي. وهذا يجعله المادة المفضلة لمجموعة كبيرة من المكونات البحرية.

المراوح والأعمدة والتجهيزات

من المراوح التي يجب أن تقاوم التجويف والتآكل إلى التجهيزات تحت الماء التي يجب أن تظل محكمة الغلق وقوية لسنوات، فإن البرونز هو الخيار الموثوق به. كما أن مقاومته للحشف الحيوي - أي تراكم الكائنات الحية الدقيقة - هي ميزة رئيسية أخرى، مما يقلل من احتياجات الصيانة. غالبًا ما نقوم بإجراء التصنيع الآلي باستخدام الحاسب الآلي على البرونز لأجزاء مثل أعمدة الدفة وصمامات مضخة مياه البحر، حيث تكون الموثوقية مسألة سلامة. تضمن دقة التصنيع باستخدام الحاسب الآلي التثبيت المثالي والسدادات المثالية، وهو أمر بالغ الأهمية عندما تكون على بعد أميال من الشاطئ.

وبعيدًا عن قطاعات الخدمة الشاقة، يجد البرونز أدوارًا حاسمة في التطبيقات التي تتطلب مزيجًا فريدًا من الخصائص الكهربائية وقابلية التصنيع. وتفتح الدقة التي توفرها الآلات باستخدام الحاسب الآلي المزيد من الإمكانات لهذه السبيكة القديمة في التكنولوجيا الحديثة.

الطاقة والدقة: المكونات الكهربائية

قد لا تربط البرونز على الفور بالتطبيقات الكهربائية، ولكن بعض السبائك مثالية لأدوار محددة. إنه ليس موصلاً للكهرباء مثل النحاس النقي، ولكن قوته المضافة ومقاومته للتآكل تجعله خياراً ممتازاً للمكونات التي تحتاج إلى أن تكون متينة وعملية كهربائياً.

الملامسات والموصلات الكهربائية

البرونز الفوسفوري هو خيار شائع للوصلات الكهربائية والنوابض والموصلات. فهو يحافظ على خواصه الزنبركية على مدار العديد من الدورات ويقاوم التآكل، مما يضمن توصيل كهربائي موثوق لسنوات. في المشاريع السابقة في شركة PTSMAKE، قمنا بتصنيع موصلات برونزية معقدة لمعدات الصوت المتطورة ولوحات التحكم الصناعية. ويتمثل التحدي في الحفاظ على تفاوتات ضيقة لضمان اتساق ضغط التلامس، وهو أمر تم تحسين عمليات التصنيع باستخدام الحاسب الآلي لدينا.

| المكوّن | الممتلكات المطلوبة | سبب اختيار البرونز |

|---|---|---|

| التلامس الكهربائي | موصلية جيدة ونابضة بالحياة | يقاوم البرونز الفوسفوري التعب والتآكل. |

| أدوات مقاومة الشرر | عدم التأخير | نحاس البريليوم (سبيكة من البرونز) آمن للبيئات القابلة للانفجار. |

| مفاتيح تبديل التيار العالي | القوة ومقاومة القوس الكهربائي | يتعامل برونز الألومنيوم مع الإجهاد البدني بشكل أفضل من النحاس النقي. |

الماكينات المخصصة حسب الطلب

عندما يقوم المهندسون بتصميم ماكينات أو نماذج أولية فريدة من نوعها، يكون اختيار المواد أمرًا بالغ الأهمية. فهم يحتاجون إلى شيء قوي وموثوق وسهل التعامل معه. وغالبًا ما يناسب البرونز هذه المواصفات تمامًا.

التروس وألواح التآكل المخصصة

تُعد قابلية البرونز للتشغيل الآلي ميزة كبيرة. فهي تتيح لنا إنشاء أشكال هندسية معقدة للتروس المخصصة والتروس الدودية وألواح التآكل بدقة عالية. وغالباً ما تُستخدم هذه المكونات في أنظمة نقل الطاقة حيث تكون هناك حاجة إلى احتكاك منخفض ومقاومة عالية للتآكل. وبالنسبة لأحد العملاء الذي يعمل على تطوير ذراع روبوتية جديدة، قمنا بتصميم نموذج أولي لسلسلة من التروس البرونزية المخصصة. سمحت المادة بالتكرار والاختبار السريع، حيث كان من السهل تصنيعها آليًا لكنها قوية بما يكفي لتحمل الأحمال التشغيلية، مما ساعدهم على طرح منتجهم في السوق بشكل أسرع. يتيح التصنيع باستخدام الحاسب الآلي للأجزاء البرونزية باستخدام الحاسب الآلي إمكانية إنشاء هذه المكونات عالية التحديد بتكلفة منخفضة، حتى في الأحجام المنخفضة.

من أعماق المنجم إلى دقة المفاتيح الكهربائية، يثبت البرونز المشغول آليًا باستخدام الحاسب الآلي جدارته. فهو يتميز بمزيج فريد من القوة، ومقاومة التآكل، والاحتكاك المنخفض، وقابلية التشغيل الآلي مما يجعله مادة لا غنى عنها. ويتفوق البرونز في البيئات القاسية مثل الأنظمة البحرية والهيدروليكية ويوفر أداءً موثوقًا للماكينات والمكونات الكهربائية المخصصة. ويُعد البرونز حلاً متعدد الاستخدامات للمهندسين الذين يواجهون تحديات التصميم المعقدة، مما يضمن متانة الأجزاء وإمكانية الاعتماد عليها.

اعتبارات تصميم القِطع البرونزية المشكّلة باستخدام الحاسب الآلي.

هل صممت من قبل مكونًا برونزيًا بدا مثاليًا في التصميم بمساعدة الحاسوب، لتواجه تكاليف تصنيع غير متوقعة وتأخيرات غير متوقعة؟ إنه سيناريو شائع محبط يمكن أن يعرقل الجداول الزمنية للمشروع.

لنجاح القِطع البرونزية المشكّلة بالماكينات بنظام التحكم الرقمي البرونزية، ركّز على التصميم العملي. وهذا يعني تجنب الجدران الرقيقة، وتوحيد أحجام الثقوب لتحقيق الكفاءة، وضمان الوصول إلى الأداة، وتحديد التفاوتات والتشطيبات السطحية بوضوح لتتناسب مع وظيفة الجزء وميزانيته.

عند التصميم للتصنيع الآلي باستخدام الحاسب الآلي البرونزي، فإن هندسة الجزء الخاص بك هو أكبر عامل منفرد يؤثر على التكلفة والوقت المستغرق. التصميم الذي يسهل تشغيله آليًا سيكون دائمًا أقل تكلفة ويتم تسليمه بشكل أسرع. المفتاح هو أن تفكر مثل الميكانيكي منذ البداية.

سُمك الجدار والسلامة الهيكلية

واحدة من أكثر المشكلات شيوعًا التي نراها في تصميمات القِطع البرونزية هي الجدران الرقيقة جدًا. على الرغم من قوة البرونز، إلا أنه يمكن أن يكون عرضة للاهتزاز والرفرفة أثناء التصنيع الآلي إذا لم يتم دعمه بشكل صحيح. كما يمكن أن تلتوي الجدران الرقيقة أيضًا بسبب الحرارة الناتجة عن أداة القطع. وهذا يجعل من الصعب للغاية الحفاظ على التفاوتات الضيقة. كقاعدة عامة، ننصح عملاءنا في PTSMAKE بالحفاظ على حد أدنى لسُمك الجدار يبلغ 1.5 مم (0.060 بوصة) لمعظم سبائك البرونز. بالنسبة للأجزاء الأكبر حجمًا، قد تحتاج إلى زيادة السماكة أو إضافة أضلاع داعمة للحفاظ على الصلابة. تساعد أيضًا إدارة سُمك الجدار بشكل صحيح على تبديد الحرارة بشكل أكثر فعالية، مما قد يقلل من خطر حدوث عيوب في السطح.

توحيد الميزات من أجل الكفاءة

كل أداة مخصصة أو عملية غير قياسية تضيف وقتًا وتكلفة إلى مشروعك. يعد توحيد الميزات طريقة بسيطة لتبسيط عملية التصنيع.

أحجام الفتحات وأعماقها

بدلًا من تحديد قطر ثقب مخصص مثل 7.3 مم، تحقق مما إذا كان حجم الثقب القياسي 7.5 مم أو 7.0 مم مناسبًا. استخدام المقاسات القياسية يلغي الحاجة إلى أدوات خاصة. انتبه أيضًا إلى نسبة العمق إلى القطر. يمكن أن يكون حفر حفرة عميقة وضيقة في البرونز أمرًا صعبًا بسبب تفريغ البُرادة وتآكل الأداة. نسبة 8:1 هي الحد الآمن بشكل عام لعمليات الحفر القياسية. أي شيء أعمق من ذلك يتطلب تقنيات متخصصة مثل الحفر بالنقر، مما يزيد من وقت الدورة.

أنصاف الأقطار والشرائح

من المستحيل إنشاء زوايا داخلية حادة باستخدام أداة قطع دوارة قياسية. فهي تتطلب عملية ثانوية مثل التصنيع الآلي بالتفريغ الكهربائي (EDM)، مما يزيد من التكاليف بشكل كبير. قم دائمًا بتصميم الزوايا الداخلية بنصف قطر أكبر قليلاً من نصف قطر أداة القطع. يسمح نصف القطر الأكبر بالحصول على مسار قطع أسرع وأكثر سلاسة وتشطيب أفضل للسطح. كما أنه يقلل من تركيزات الضغط في الجزء النهائي.

| الميزة | تصميم غير مثالي | مُحسَّن للتشغيل الآلي باستخدام الحاسب الآلي | التأثير |

|---|---|---|---|

| الزوايا الداخلية | حاد، R=0 مم | R ≥ 1 مم (حجم الأداة القياسي) | تقليل وقت الماكينة وانخفاض التكلفة |

| قطر الفتحة | 5.35 مم (مخصص) | 5.5 مم (قياسي) | لا حاجة إلى أدوات مخصصة، إعداد أسرع |

| سُمك الجدار | 0.5 مم، غير مدعوم | ≥ 1.5 مم، مع ضلوع إذا لزم الأمر | يمنع الاهتزازات و المرارة4 |

بالإضافة إلى الميزات الفردية، يعد تحسين هندسة القِطع بشكل عام وتحديد المواصفات بوضوح أمرًا بالغ الأهمية لتحقيق التوازن بين الأداء وتكاليف التصنيع. وهنا يأتي دور الفهم العميق لعملية التصنيع باستخدام الحاسب الآلي في تحقيق الفائدة.

تحسين هندسة الأجزاء لإمكانية الوصول إلى الأداة

يجب أن يكون الميكانيكي قادرًا على الوصول فعليًا إلى كل سطح يحتاج إلى القطع. يمكن أن تجعل الجيوب العميقة ذات الفتحات الضيقة أو الملامح التي تعيقها أجزاء أخرى من الهندسة من المستحيل إجراء القطع آليًا أو تتطلب أدوات متخصصة للغاية وطويلة المدى. عند التصميم، تصور دائمًا كيف ستقترب أداة القطع من الجزء. تأكد من وجود خلوص كافٍ حول الميزات لحامل الأداة والمغزل. في بعض المشاريع، يمكن أن يكون التعديل الطفيف في التصميم، مثل توسيع قناة أو تغيير زاوية السطح، هو الفرق بين مهمة بسيطة ثلاثية المحاور وعملية معقدة ومكلفة خماسية المحاور. إن تبسيط التصميم المراد تشكيله آليًا من أقل عدد ممكن من الإعدادات سيؤدي دائمًا إلى تكلفة أقل.

الدور الحاسم للتفاوتات المسموح بها والتشطيب السطحي

تؤثر مواصفات التفاوت المسموح به والتشطيب السطحي تأثيرًا مباشرًا وكبيرًا على تكلفة تصنيع القِطع البرونزية باستخدام الحاسب الآلي. من الضروري تحديدها على أساس الوظيفة، وليس فقط التفضيل.

تحديد التفاوتات المسموح بها بحكمة

إن تحقيق التفاوتات الأكثر دقة أكثر تكلفة بشكل كبير. فهي تتطلب ماكينات أكثر دقة، ومعدات فحص متخصصة، وسرعات تصنيع أبطأ، وكل ذلك يزيد من التكاليف. قبل تطبيق التفاوت المسموح المشدّد على جزء بأكمله، اسأل نفسك عن الميزات المهمة حقًا. على سبيل المثال، يحتاج قطر ثقب المحمل المثبت بالضغط إلى تفاوتات ضيقة للغاية، ولكن قد لا تحتاج الأبعاد الخارجية للمبيت الذي يوضع فيه إلى تفاوتات ضيقة للغاية. قم بتطبيق التفاوتات الضيقة فقط على الواجهات الحرجة والأسطح الوظيفية. بالنسبة لجميع الميزات الأخرى غير الحرجة، استخدم تفاوتًا قياسيًا أكثر مرونة.

اختيار طلاء السطح المناسب للبرونز

وغالبًا ما يتم اختيار البرونز لمظهره وخصائصه منخفضة الاحتكاك، مما يجعل تشطيب السطح من الاعتبارات المهمة. تعتبر الصقل الآلي القياسي (حوالي 3.2 ميكرومتر Ra) هو الأكثر فعالية من حيث التكلفة. إذا كنت بحاجة إلى تشطيب أكثر سلاسة لسطح المحمل أو لأسباب جمالية، فحدد ذلك بوضوح في الرسم باستخدام وسيلة شرح مثل 1.6 ميكرومتر Ra أو 0.8 ميكرومتر Ra. فقط تذكر أن كل خطوة للأعلى في جودة التشطيب تتطلب تمريرات تصنيع إضافية أو عمليات ثانوية مثل التلميع أو الطحن، مما يضيف إلى السعر النهائي.

| مستوى التحمل | مثال على التطبيق | تأثير التكلفة النسبية | عملية التصنيع |

|---|---|---|---|

| رخو (± 0.1 مم) | السكن العام، الميزات غير الحرجة | التكلفة الأساسية | الطحن/الخراطة القياسية |

| قياسي (± 0.025 مم) | أجزاء التزاوج، دبابيس المحاذاة | +20-40% | الطحن الدقيق، والتوسيع |

| ضيق (± 0.005 مم) | تناسب المحامل والأعمدة عالية الدقة | +100-300% | الطحن والشحذ والشحذ واللف |

يتوقف التصميم الفعال لماكينات التصنيع باستخدام الحاسب الآلي البرونزية على الخيارات العملية. من خلال تجنب الجدران الرقيقة للغاية، وتوحيد السمات مثل الثقوب وأنصاف الأقطار، وضمان إمكانية وصول الأدوات إلى جميع المناطق، فإنك تخفض التكاليف بشكل كبير. وعلاوة على ذلك، فإن تحديد التفاوتات الضرورية فقط والتشطيب السطحي المناسب يضمن لك الحصول على جزء عالي الأداء دون الإفراط في الإنفاق. هذه المبادئ هي المفتاح لسد الفجوة بين التصميم الرائع والمكون القابل للتصنيع والفعال من حيث التكلفة.

عمليات ما بعد المعالجة الآلية وخيارات التشطيب السطحي.

هل شعرت من قبل أن القطعة البرونزية المشغولة آلياً بشكل مثالي لا تبدو أو تبدو كاملة؟ يمكن أن تؤدي تلك النتوءات الصغيرة أو الأسطح غير المتناسقة إلى إفساد التصميم بالكامل، مما يؤثر على الشكل والوظيفة.

تُعد عمليات ما بعد التصنيع مثل إزالة الأزيز، والسحب والتلميع ضرورية لإنهاء البرونز المُصنَّع آليًا باستخدام الحاسب الآلي. تعمل هذه التقنيات على تحسين المظهر الجمالي، وتعزيز مقاومة التآكل، وضمان تلبية الجزء لمتطلبات الأبعاد والوظائف النهائية، مما يحول المكون الخام إلى منتج نهائي جاهز للاستخدام.

أساسيات إعداد السطح

بعد اكتمال التصنيع الآلي الأولي باستخدام الحاسب الآلي، نادرًا ما يكون الجزء البرونزي جاهزًا للاستخدام النهائي. فهو يتطلب سلسلة من خطوات ما بعد التصنيع لتحسين سطحه وإعداده للتجميع أو التشطيب النهائي. هذه العمليات الأولية أساسية لجودة الجزء وأدائه.

إزالة العيوب: إزالة الشوائب

الخطوة الأولى والأكثر أهمية هي إزالة الأزيز. تترك عمليات التصنيع، وخاصة الطحن والحفر، حتماً نتوءات صغيرة وحادة من المواد تسمى نتوءات على طول الحواف. إذا لم تتم إزالتها، يمكن أن تتسبب هذه النتوءات في حدوث مشاكل في التجميع، أو تخلق نقاط تركيز إجهاد تؤدي إلى تعطل الجزء، أو حتى تشكل خطرًا على السلامة.

- الشطب اليدوي: بالنسبة للقِطع ذات الأشكال الهندسية المعقدة أو السمات الدقيقة، نعتمد في كثير من الأحيان على فنيين مهرة لإزالة النتوءات يدويًا باستخدام أدوات متخصصة. توفر هذه الطريقة الدقة والتحكم، مما يضمن عدم إلحاق الضرر بالأسطح الحرجة.

- البهلوان (إزالة الأزيز الشامل): بالنسبة لدُفعات القِطع الأصغر حجماً والأكثر قوة، يُعد الطحن بالشد حلاً فعالاً. يتم وضع الأجزاء في برميل دوّار مع وسائط كاشطة تقوم بطحن النتوءات برفق لإزالة النتوءات مما يخلق حوافًا ناعمة ومستديرة.

الوصول إلى صفحة نظيفة: التنظيف وإزالة الشحوم

بمجرد إزالة الشوائب، يجب تنظيف الجزء جيدًا. تتشبث سوائل القطع والزيوت والجزيئات المعدنية المجهرية من عملية التصنيع الآلي بالسطح. ونجد أن التنظيف بالموجات فوق الصوتية فعال بشكل خاص للأجزاء البرونزية. فهو يستخدم موجات صوتية عالية التردد لتكوين فقاعات صغيرة في محلول التنظيف، والتي تقوم بإزاحة الملوثات حتى من أكثر السمات تعقيدًا والقنوات الداخلية، وهي عملية تعرف باسم التجويف5. إن السطح النظيف تمامًا غير قابل للتفاوض لأي تشطيب لاحق، مثل الطلاء أو الطلاء، لأنه يضمن الالتصاق المناسب.

يوضّح الجدول أدناه وسائط البهلوان الشائعة المستخدمة في البرونز وتأثيراتها.

| نوع الوسائط | الكشط | نتيجة التشطيبات النهائية | الأفضل لـ |

|---|---|---|---|

| وسائط السيراميك | عالية | غير لامع، يمكن إزالة المواد | إزالة الأزيز العنيف، وتقريب الحواف |

| وسائط بلاستيكية | متوسط | ناعم، شبه لامع | إزالة الأزيز للأغراض العامة والصقل المسبق |

| قشرة كوز الذرة/قشرة الجوز | منخفضة | طلاء نظيف ومشرق | التنظيف الخفيف والتلميع والتجفيف |

تشطيب متطور للجمال والأداء المتطور

بالإضافة إلى التحضير الأساسي، يمكن تطبيق تقنيات تشطيب مختلفة لتحسين خصائص محددة للأجزاء البرونزية المصنوعة باستخدام الحاسب الآلي. ويعتمد اختيار التشطيب بالكامل على متطلبات التطبيق، سواء كان ذلك من أجل المظهر المرئي أو حماية البيئة أو تحسين الوظيفة الميكانيكية.

التلميع للجاذبية البصرية

عندما يكون مظهر القطعة البرونزية أمرًا بالغ الأهمية، فلا شيء يضاهي التلميع. وتتضمن هذه العملية متعددة الخطوات عادةً استخدام مواد كاشطة أدق تدريجياً لتنعيم السطح حتى يصبح لامعاً كالمرآة.

- التلميع الميكانيكي: ويتضمن ذلك استخدام عجلات التلميع ومركبات التلميع للحصول على سطح شديد اللمعان. وغالباً ما تُستخدم هذه الطريقة في الأغراض الزخرفية والأجهزة المعمارية والمنتجات الاستهلاكية الفاخرة التي تتطلب سطحاً لامعاً وعاكساً.

- التلميع الكهربائي: عملية كهروكيميائية تزيل طبقة مجهرية من المواد من السطح. على الرغم من أنها أقل شيوعاً في البرونز الجمالي البحت، إلا أنها يمكن أن تنتج طبقة نهائية ناعمة ونظيفة ومشرقة للغاية وتحسّن أيضاً من مقاومة التآكل.

الطلاءات الواقية والوظيفية

بالنسبة للاستخدامات التي تتعرض فيها الأجزاء البرونزية لبيئات قاسية أو تتطلب خصائص سطح محسنة، فإن الطلاء هو الحل.

- الطلاء الشفاف (الطلاء بالورنيش): يُعد وضع طلاء شفاف طريقة بسيطة لحماية السطح البرونزي المصقول من البهتان والأكسدة. فهو يحافظ على اللون الطبيعي للمعدن ولمعانه مع توفير حاجز ضد الرطوبة والهواء.

- الطلاء: يمكن أن يؤدي وضع طبقة رقيقة من معدن آخر، مثل النيكل أو القصدير أو حتى الذهب، إلى تغيير خصائص الجزء البرونزي بشكل كبير. على سبيل المثال، غالبًا ما يُستخدم طلاء القصدير على الموصلات الكهربائية البرونزية لتحسين قابلية اللحام ومنع التآكل، وهو مطلب شائع في المشاريع التي نتعامل معها في PTSMAKE.

- التطعيم: وهي عملية كيميائية تُستخدم لتسريع عملية التقادم الطبيعي للبرونز، مما يؤدي إلى تكوين الزنجار المرغوب فيه (غالباً ما يكون أخضر أو بني أو أسود). وتُستخدم هذه العملية في المقام الأول في التطبيقات الفنية والمعمارية للحصول على مظهر عتيق أو عتيق معين.

فيما يلي دليل لمساعدتك في اختيار اللمسة النهائية بناءً على حالات الاستخدام النهائي الشائعة:

| التطبيق | المتطلبات الرئيسية | التشطيبات الموصى بها | سبب اختياره |

|---|---|---|---|

| التجهيزات البحرية | مقاومة التآكل | كما تم تشكيله أو بطبقة شفافة | يسمح بتكوين طبقة زنجار واقية طبيعية أو إغلاق السطح. |

| البطانات/المحامل | دقة الأبعاد | مزيل التعثر الخفيف | يزيل النتوءات دون تغيير كبير في التفاوتات الضيقة. |

| زخارف زخرفية | جماليات راقية | طلاء عالي التلميع + ورنيش | يمنحك لمعاناً لامعاً لامعاً ويمنع البهتان بمرور الوقت. |

| المحطات الكهربائية | التوصيلية والمتانة | طلاء القصدير أو النيكل | يعزز التلامس الكهربائي ويوفر مقاومة للتآكل. |

باختصار، لا تُعد عمليات ما بعد التصنيع فكرة ثانوية ولكنها مرحلة حاسمة في تصنيع القِطع البرونزية عالية الجودة المصنوعة آليًا باستخدام الحاسب الآلي. من الخطوات الأساسية مثل إزالة الأزيز والتنظيف إلى التشطيبات المتقدمة مثل التلميع والطلاء، تخدم كل عملية غرضًا مميزًا. فالاختيار الصحيح لا يعزز مظهر القطعة فحسب، بل يعزز أيضًا مقاومتها للتآكل والمتانة والأداء العام. ويعتمد اختيار التشطيب المناسب في النهاية على المتطلبات المحددة للاستخدام النهائي، مع تحقيق التوازن بين الجماليات والاحتياجات الوظيفية.

مراقبة الجودة والفحص لقطع الغيار البرونزية بنظام التحكم الرقمي (CNC)؟

هل تلقيت من قبل مجموعة من القطع البرونزية التي تبدو مثالية ولكنها فشلت أثناء التجميع؟ يمكن أن يؤدي خطأ صغير في الأبعاد أو عيب سطحي تم التغاضي عنه إلى عرقلة الجدول الزمني للمشروع وميزانيته بالكامل، وهو أمر محبط للغاية.

تنطوي مراقبة الجودة الفعالة للقِطع البرونزية بنظام التحكم الرقمي على عملية فحص متعددة المراحل. ويشمل ذلك إجراء فحوصات دقيقة للأبعاد باستخدام أدوات مثل أجهزة قياس الأبعاد، وتقييمات شاملة للتشطيب السطحي، والتحقق الدقيق من التفاوت المسموح به. كما أن التوثيق الدقيق هو أيضًا أمر أساسي لضمان مطابقة كل جزء للمواصفات الدقيقة وتوفير إمكانية التتبع الكامل.

إن مراقبة الجودة ليست مجرد خطوة أخيرة؛ بل هي فلسفة مدمجة في عملية التصنيع بأكملها. فبالنسبة للمكونات البرونزية، حيث تكون الخصائص مثل التشحيم ومقاومة التآكل ذات أهمية قصوى، فإن الفحص السطحي لن يفي بالغرض. تضمن خطة الفحص القوية أن يكون كل جزء يغادر أرضية الورشة مطابقًا تمامًا لهدف التصميم. إنه الضمان النهائي لأداء الجزء كما هو متوقع.

الركائز الثلاث للفحص اللاحق للتشغيل الآلي

بعد انتهاء ماكينة التصنيع باستخدام الحاسب الآلي من عملها، يدخل الجزء مرحلة التحقق الحرجة. نقوم بتقسيم ذلك إلى ثلاثة مجالات أساسية لضمان عدم إغفال أي شيء. تتناول كل ركيزة جانبًا مختلفًا من جوانب جودة الجزء، وتشكل معًا تقييمًا شاملاً.

فحوصات دقة الأبعاد

هذا هو الفحص الأساسي. هل يتطابق الجزء مع الأرقام الموجودة على الرسم؟ نحن نستخدم مجموعة من الأدوات المُعايرة للتحقق من كل بُعد من الأبعاد الحرجة.

- القياسات الأساسية: بالنسبة للمميزات الأبسط، نعتمد على الفرجار الرقمي والميكرومتر للتحقق من الأطوال والأقطار والسماكات. هذه الأدوات سريعة ودقيقة للتحقق المباشر.

- الأشكال الهندسية المعقدة: بالنسبة للأجزاء ذات الأشكال المعقدة أو الثقوب ذات الزوايا أو التشكيلات الجانبية المعقدة، فإن ماكينة قياس الإحداثيات (CMM) ضرورية. يلامس مسبار CMM نقاطًا متعددة على الجزء، مما يؤدي إلى إنشاء خريطة ثلاثية الأبعاد يمكننا مقارنتها مباشرةً بملف CAD الأصلي. تكتشف هذه العملية حتى أدنى انحراف يستحيل التقاطه باليد.

تقييم جودة السطح

غالبًا ما يكون سطح الجزء البرونزي أمرًا بالغ الأهمية لوظيفته، خاصةً في التطبيقات التي تتضمن مكونات متحركة أو موانع تسرب.

- الفحص البصري: تتمثل الخطوة الأولى دائمًا في العين المدربة التي تبحث عن العيوب الواضحة مثل الخدوش أو النتوءات الناتجة عن التصنيع الآلي أو تغير اللون.

- القياس الكمي: بالنسبة للتطبيقات التي تتطلب ملمسًا محددًا، نستخدم جهاز اختبار خشونة السطح (مقياس خشونة السطح). تقيس هذه الأداة القمم والوديان المجهرية على السطح، مما يوفر قيمة قابلة للقياس الكمي مثل Ra (متوسط الخشونة). وهذا يضمن، على سبيل المثال، أن سطح المحمل أملس بما يكفي لتقليل الاحتكاك.

التحقق من التحمل

تحدد التفاوتات المسموح بها نطاق التباين المقبول لبُعد ما. التحقق منها هو ما يفصل بين الجزء الجيد والجزء المثالي. يمكن أن يكون الجزء صحيح الأبعاد في المتوسط ولكنه يفشل إذا تجاوز حدود التفاوت المسموح به. نحن لا نتحقق ليس فقط من التفاوتات المسموح بها في الأبعاد ولكن أيضًا تلك التي تحددها تحديد الأبعاد الهندسية والمقايسة الهندسية6التي تتحكم في شكل الميزات واتجاهها وموقعها بالنسبة لبعضها البعض.

بالإضافة إلى فحص الجزء نفسه، فإن الأدوات والبيانات التي تولدها هي العمود الفقري لنظام جودة موثوق به. فبدون الأدوات الصحيحة وعملية توثيق متينة، يصبح الفحص غير متسق ويفقد قيمته. هذا جانب غير قابل للتفاوض في التصنيع الاحترافي، خاصةً في سياق التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي البرونزي للتطبيقات الحرجة.

الأدوات والوثائق التي تضمن الجودة

يمكن أن يكون لديك أفضل عملية فحص في العالم، ولكن لا معنى لها بدون أدوات معايرة بشكل صحيح ومسار توثيق صارم. هذا هو المكان الذي يتم فيه بناء الثقة وإثبات الامتثال.

استخدام أدوات القياس الدقيقة

جودة الفحص الخاص بك مقيدة بجودة أدواتك. الاعتماد على أدوات غير معايرة أو غير مناسبة هو وصفة لكارثة.

- المعايرة هي المفتاح: في شركة PTSMAKE، تخضع جميع أدوات القياس لدينا، بدءًا من الفرجار وحتى أجهزة قياس المقاييس المركزية، لمعايرة منتظمة يمكن تتبعها وفقًا للمعايير الوطنية. وهذا يضمن أنه عندما نقيس بُعدًا ما، تكون القراءة دقيقة وموثوقة. يمكن لأداة غير معايرة أن تقودك إلى قبول الأجزاء الرديئة ورفض الأجزاء الجيدة.

- الأداة المناسبة للمهمة: نحن نطابق الأداة مع التفاوت المسموح به. لن تستخدم شريط قياس للتحقق من التفاوت المسموح به ± 0.01 مم. "قاعدة 10 إلى 1" هي مبدأ توجيهي جيد: يجب أن تكون أداة القياس أكثر دقة بعشر مرات من التفاوت المسموح به الذي يتم قياسه.

يوضح الجدول أدناه بعض الأدوات الشائعة واستخداماتها النموذجية للأجزاء البرونزية.

| الأداة | الأفضل لـ | مستوى الدقة | حالة الاستخدام النموذجي (الأجزاء البرونزية) |

|---|---|---|---|

| الفرجار الرقمي | فحوصات سريعة وعامة للأبعاد | معتدل | الطول الكلي والعرض والأقطار الخارجية |

| ميكرومتر | قياس القطر/السُمك عالي الدقة | عالية | أقطار العمود، وسُمك الجدار |

| CMM (ماكينة قياس الإحداثيات) | تصميمات هندسية ثلاثية الأبعاد معقدة، وتفاوتات ضيقة | عالية جداً | علب معقدة، وأجزاء متعددة المزايا |

| جهاز اختبار خشونة السطح | تحديد مقدار تشطيب السطح (Ra) | عالية | أسطح المحامل، وأوجه الختم |

أهمية التوثيق

التوثيق ليس مجرد نفقات إدارية زائدة؛ إنه السجل الرسمي للجودة.

- إمكانية التتبع: بالنسبة للصناعات مثل صناعة الطيران والصناعات الطبية، فإن إمكانية التتبع إلزامية. توفر تقارير الفحص التي تربط جزءًا معينًا بدفعة المواد الخام، والماكينة التي صُنعت عليها، والمفتش الذي وافق عليها تاريخًا كاملاً.

- الامتثال والشهادات: نحن نوفر وثائق مثل تقارير فحص المادة الأولى (FAIR) وشهادات المطابقة (CoC) لإثبات أن الأجزاء تفي بجميع مواصفات الرسم ومعايير الصناعة.

- التحسين المستمر: من خلال تحليل بيانات الفحص بمرور الوقت، يمكننا تحديد الاتجاهات والمشكلات المحتملة في

التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي البرونزيقبل أن تؤدي إلى عيوب. يتيح لنا هذا النهج القائم على البيانات تحسين أساليبنا وتقديم أجزاء أفضل باستمرار.

باختصار، تُعد استراتيجية مراقبة الجودة الشاملة أمرًا ضروريًا لإنتاج قِطَع برونزية بنظام التحكم الرقمي يمكن الاعتماد عليها. ويتضمن ذلك خطوات فحص دقيقة تغطي دقة الأبعاد، وجودة السطح، والتحقق من التفاوت المسموح به. ويتم دعم هذه العملية باستخدام أدوات قياس عالية الدقة ومعايرة وتوثيق شامل. لا يضمن هذا النهج الصارم استيفاء كل جزء للمواصفات فحسب، بل يوفر أيضًا إمكانية التتبع والامتثال المطلوبين للتطبيقات الحرجة، مما يحول المكون المصنوع آليًا إلى جزء موثوق به وعالي الأداء.

التحديات والحلول في تصنيع المكونات البرونزية المعقدة؟

هل واجهت من قبل الإحباط الذي يسببه اعوجاج جزء برونزي بعد لحظات فقط من التصنيع الآلي، أو واجهت معاناة مع النتوءات التي تفسد تشطيب السطح الجيد تمامًا؟ يمكن أن يؤدي ذلك إلى تحويل مهمة مربحة بسرعة إلى إعادة تصنيع مكلفة.

يتطلب التغلب على التحديات في التصنيع الآلي باستخدام الحاسب الآلي للبرونز نهجًا متعدد الأوجه. تشمل الحلول الرئيسية تنفيذ تركيبات قوية لمواجهة حركة المواد، واستخدام سوائل التبريد المناسبة للتحكم في تراكم الحرارة، وتطبيق استراتيجيات متقدمة للماكينات بنظام التحكم الرقمي مثل مسارات الأدوات المحسّنة والأدوات الحادة لمنع تكون النتوءات وضمان دقة الأبعاد.

على الرغم من أن البرونز يتميز بخصائصه، إلا أنه يمثل مجموعة فريدة من العقبات في التصنيع الآلي باستخدام الحاسب الآلي. فعلى عكس الفولاذ أو الألومنيوم، تتطلب خصائصه نهجًا أكثر دقة. إن فهم هذه التحديات هو الخطوة الأولى نحو إتقان العملية. في مشاريعنا السابقة في PTSMAKE، حددنا ثلاث مشكلات أساسية تظهر باستمرار عند التعامل مع المكونات البرونزية المعقدة.

فهم حركة المواد والتواءها

تكون السبائك البرونزية، وخاصة تلك التي تحتوي على نسبة عالية من النحاس، لينة نسبيًا ولها معامل تمدد حراري مرتفع. هذا المزيج هو وصفة للمشاكل. عندما تولد أداة القطع الحرارة، تتمدد المادة. وعندما تبرد، فإنها تنكمش، وغالباً ما يكون ذلك بشكل غير متساوٍ. يمكن أن يؤدي ذلك إلى اعوجاج أو انحناء أو غير ذلك من عدم دقة الأبعاد التي تجعل الجزء عديم الفائدة. وهذا يمثل مشكلة خاصة في القِطع ذات الجدران الرقيقة أو السمات المعقدة حيث يكون ثبات المواد معرضًا للخطر بالفعل. لقد رأينا قطعًا تفي بالمواصفات على الماكينة ولكنها تفشل في الفحص بمجرد تبريدها إلى درجة حرارة الغرفة.

إدارة التراكم الحراري المفرط

الحرارة هي العدو الرئيسي في التصنيع الآلي باستخدام الحاسب الآلي للبرونز. يمكن أن تتسبب الطبيعة الصمغية للمادة في لحام البُرادة بأداة القطع، مما يزيد من الاحتكاك ويولد المزيد من الحرارة. لا يتسبب هذا التراكم الحراري في حدوث اعوجاج فحسب؛ بل يمكن أن يؤدي أيضًا إلى تآكل الأداة قبل الأوان، وتصلب سطح المادة، وضعف تشطيب السطح. كما يمكن أن تؤدي الحرارة إلى تغيير الخصائص المعدنية لسبيكة البرونز على المستوى المجهري، مما يؤثر على أدائها في التطبيق النهائي. أحد التأثيرات الأكثر دقة ولكن الأكثر ضررًا هو المرارة7حيث تلتصق المواد من قطعة العمل احتكاكًا بالأداة، مما يؤدي إلى فشل كارثي.

المشكلة المستمرة لتكوين النتوءات

النتوءات هي صداع شائع آخر. نظرًا لأن البرونز مطيل جدًا، فإنه يميل إلى أن يتم دفعه أو "تلطيخه" بواسطة أداة القطع بدلاً من قصه بشكل نظيف. وينتج عن ذلك حواف صغيرة مرتفعة من المواد - نتوءات - على طول مسار الأداة. على الرغم من أنها قد تبدو طفيفة، إلا أن النتوءات يمكن أن:

- تتداخل مع تجميع أجزاء التزاوج.

- تشكل خطراً على السلامة بسبب حوافها الحادة.

- تنفصل أثناء التشغيل، مما قد يؤدي إلى تلويث الأنظمة الحساسة.

تتطلب إزالة النتوءات عمليات ثانوية، مما يضيف الوقت والتكلفة إلى عملية الإنتاج. والهدف دائمًا هو تقليل تكوينها في المقام الأول.

| التحدي | السبب الرئيسي | العواقب |

|---|---|---|

| الحركة المادية | تمدد حراري عالي، صلابة منخفضة | عدم دقة الأبعاد، والاعوجاج |

| تراكم الحرارة | الاحتكاك، لحام البُرادة | تآكل الأدوات، وتصلب العمل، والتشطيب الرديء |

| تشكيل الأزيز | ليونة المواد | تكلفة العمالة المضافة ومشاكل التجميع |

إن التصنيع الآلي الناجح للمكونات البرونزية المعقدة لا يتعلق بمكافحة خصائص المواد بقدر ما يتعلق بالعمل معها. من خلال العديد من المشاريع، قمنا بتحسين استراتيجياتنا لتحويل هذه التحديات إلى متغيرات يمكن التنبؤ بها والتحكم فيها. يُحدث المزيج الصحيح من الإعداد المادي، والبرمجة، والأدوات كل الفرق.

حلول للتركيبات وقطع العمل

لمكافحة حركة المواد، يجب أن تكون استراتيجية قطع العمل الخاصة بك متينة للغاية دون تشويه الجزء.

التركيبات منخفضة الإجهاد

بدلاً من استخدام قوة تشبيك هائلة في نقطة واحدة أو اثنتين، نستخدم نقاط تلامس متعددة مع ضغط أقل وموزع بالتساوي. تعتبر الفكوك الناعمة المخصصة التي تم تشكيلها آليًا لتتناسب مع محيط القطعة ممتازة لهذا الغرض. بالنسبة للقِطع الحساسة بشكل خاص، قد نستخدم ظرف تفريغ الهواء أو حتى مادة لاصقة متخصصة للعمليات الأولية قبل الانتقال إلى المشابك التقليدية.

تسلسل التصنيع الاستراتيجي

ترتيب العمليات مهم. غالبًا ما نقوم بإجراء تمريرات تخشين على جميع الملامح أولاً، مع ترك كمية صغيرة من المخزون. بعد ذلك، قد نقوم بفك المشبك وإعادة تشبيك الجزء لتخفيف أي إجهاد مستحث قبل تشغيل التمريرات النهائية. تساعد هذه العملية المكونة من خطوتين على ضمان استقرار الأبعاد النهائية.

استراتيجيات التبريد والأدوات

يعود التحكم في الحرارة والشفرات إلى ما يحدث عند حافة القطع.

استخدام سائل التبريد

إن التدفق المستمر لسائل التبريد عالي الجودة أمر غير قابل للتفاوض. فهو يخدم ثلاثة أغراض: تشحيم القطع، وتبريد الشُّغْلَة والأداة، والأهم من ذلك، طرد البُرادة بعيدًا عن منطقة القطع. في بعض تطبيقاتنا، وجدنا أن أنظمة سائل التبريد عالي الضغط العابر للمغزل فعالة بشكل خاص في منع لحام البُرادة وإخلاء البُرادة من الجيوب أو الثقوب العميقة.

اختيار الأداة والهندسة

الحدة هي المفتاح. نستخدم أدوات ذات زوايا أشعل النار موجبة ومزامير مصقولة للغاية مصممة خصيصًا للمواد غير الحديدية. تعزز هذه الأشكال الهندسية حركة قص نظيفة وتساعد البُرادة على الالتفاف والتفريغ بسلاسة. يمكن أن تقلل الأدوات المطلية أيضًا من الاحتكاك، ولكن يجب أن يكون الطلاء متوافقًا مع البرونز لتجنب التفاعلات الكيميائية الضارة.

| الحل | التحدي (التحديات) المستهدفة | ملاحظات التنفيذ |

|---|---|---|

| التركيبات منخفضة الإجهاد | الحركة المادية | استخدم نقاط تشبيك متعددة أو فكوك لينة أو أظرف تفريغ الهواء. |

| مسارات الأدوات المحسّنة | تراكم الحرارة، وتكوين النتوءات | استخدام التفريز الثلاثي، والتفريز الصاعد، والتعشيق المستمر للأداة. |

| الاستخدام السليم لسائل التبريد | تراكم الحرارة، وتكوين النتوءات | استخدم سائل التبريد بالغمر عالي الضغط لتشحيم وإزالة البُرادة. |

| أدوات حادة ومحددة | تشكيل الأزيز، تراكم الحرارة | استخدم أدوات ذات زوايا أشعل النار عالية موجبة ومزامير مصقولة. |

يعني التنقل في تعقيدات التصنيع الآلي باستخدام الحاسب الآلي للبرونز معالجة التحديات الكامنة فيه مباشرةً. يمكن أن تؤدي مشكلات مثل حركة المواد وتراكم الحرارة وتكوين النتوءات إلى الإضرار بالجودة إذا تم تجاهلها. ومع ذلك، من خلال تنفيذ حلول استراتيجية - مثل التركيبات القوية منخفضة الإجهاد، والإدارة الفعالة لسائل التبريد، واستخدام أدوات حادة ومخصصة للمواد مع مسارات أدوات محسّنة - يتم التغلب على هذه العقبات. ويضمن هذا النهج الاستباقي إنتاج مكونات برونزية دقيقة الأبعاد من البرونز مع سلامة سطح ممتازة، مما يلبي المواصفات المطلوبة في التطبيقات عالية الأداء.

نصائح التصميم للمهندسين: ضمان قابلية التصنيع والأداء.

هل صممت من قبل مكونًا برونزيًا بدا مثاليًا في التصميم بمساعدة الحاسوب، لتواجه بعد ذلك أسعار إنتاج مذهلة أو أعطال غير متوقعة في الميدان؟ هذه الفجوة بين التصميم المقصود وواقع التصنيع هي مشكلة هندسية شائعة.

لضمان كل من قابلية التصنيع والأداء للقِطع البرونزية المشكّلة آليًا باستخدام الحاسب الآلي، يجب على المهندسين الموازنة بين تعقيد التصميم وحدود الإنتاج العملية. تشمل الاستراتيجيات الرئيسية تبسيط الهندسة وتحديد تفاوتات تحمل واقعية والتصميم للأدوات القياسية ودمج الميزات لتقليل التجميع والتخطيط للصيانة المستقبلية.

الموازنة بين الأداء والتطبيق العملي

إن الهدف النهائي هو إنشاء جزء يؤدي وظيفته بشكل لا تشوبه شائبة على مدى العمر الافتراضي له. ومع ذلك، لا يعني تحقيق ذلك أن يكون تصنيع الجزء صعبًا أو مكلفًا. فالمفتاح هو إيجاد النقطة المثالية التي تتوافق فيها متطلبات الأداء مع كفاءة الإنتاج. ويعد هذا التوازن أمرًا بالغ الأهمية لأي مشروع يتضمن التصنيع الآلي باستخدام الحاسب الآلي البرونزي.

سُمك الجدار وأنصاف الأقطار الداخلية

على الرغم من قوة سبائك البرونز إلا أنها أكثر ليونة من الفولاذ. وهذا يؤثر على سلوكها أثناء التشغيل الآلي.

- جدران رقيقة: يمكن أن يؤدي تصميم جدران رقيقة للغاية إلى حدوث رفرفة أو تشوه عند تثبيت الجزء في ماكينة التحكم الرقمي باستخدام الحاسوب. وكقاعدة عامة، بالنسبة لمعظم سبائك البرونز، نوصي بالحفاظ على سُمك الجدار أعلى من 1.5 مم (0.060 بوصة) للحفاظ على السلامة الهيكلية أثناء عملية التصنيع الآلي.

- أنصاف أقطار داخلية: الزوايا الداخلية الحادة هي فخ التصميم الكلاسيكي. فهي تتطلب أدوات قطع صغيرة جدًا ومتخصصة وهشة وبطيئة. والأسوأ من ذلك أنها تخلق نقاط تركيز إجهاد يمكن أن تؤدي إلى تعطل الجزء. قم دائمًا بتصميم الزوايا الداخلية بنصف قطر أكبر قليلاً من نصف قطر القاطع. يسمح لنا نصف القطر الأكبر باستخدام ماكينة تفريز قياسية أكثر قوة، مما يسرّع العملية ويقلل التكلفة.

التفاوتات: التكلفة الخفية

تحدد التفاوتات المسموح بها مقدار التفاوتات المسموح بها في البعد النهائي للميزة. وعلى الرغم من أن التفاوتات الضيقة ضرورية في بعض الأحيان، إلا أن التفاوتات الضيقة هي أحد أكبر العوامل التي تتسبب في التكلفة غير الضرورية. تتطلب كل تفاوتات التسامح الضيقة إعدادات أكثر دقة، وسرعات تصنيع أبطأ، وعمليات فحص أكثر تكرارًا. في بعض مشاريعنا السابقة في PTSMAKE، أدى تخفيف التفاوتات المسموح بها غير الحرجة إلى خفض تكلفة القِطع بما يصل إلى 30-40%. قبل وضع اللمسات الأخيرة على الرسم الخاص بك، قم بمراجعة كل تفاوت تفاوت مسموح به مراجعة نقدية. اسأل نفسك ما إذا كان ضروريًا حقًا لوظيفة الجزء. خصائص المادة، مثل تباين الخواص8يمكن أن تؤثر أحيانًا على ثبات الأبعاد.

إليك دليل عام نستخدمه لتوضيح تأثير التكلفة:

| مستوى التحمل | تكلفة التصنيع النسبية | التطبيق النموذجي |

|---|---|---|

| فضفاض (على سبيل المثال، ± 0.5 مم) | 1x | العلب العامة، الأسطح غير المتزاوجة |

| قياسي (على سبيل المثال، ± 0.1 مم) | 2x - 3x | أجزاء التزاوج، التركيبات القياسية |

| ضيق (على سبيل المثال، ± 0.025 مم) | 5 أضعاف - 10 أضعاف | تجاويف المحامل، والأعمدة الدقيقة |

تصميم ذكي للكفاءة وطول العمر الافتراضي

التصميم الجيد يتجاوز التصميم الهندسي للجزء الواحد. فهو يأخذ بعين الاعتبار دورة حياة المنتج بأكملها، من التجميع إلى الصيانة. يمكن أن يؤدي التفكير في هذه المراحل خلال مرحلة التصميم الأولية إلى تحقيق وفورات كبيرة ومنتج أكثر موثوقية.

دمج الميزات لتقليل التجميع

كل جزء منفصل في التجميع يضيف تعقيدًا. فهو يعني مكوّنًا آخر يجب الحصول عليه، وخطوة أخرى في عملية التجميع، وواجهة أخرى حيث يمكن أن يتسبب تكدس التفاوت في حدوث مشاكل. وبفضل دقة التصنيع الآلي باستخدام الحاسب الآلي الحديث، غالبًا ما يكون من الممكن دمج عدة وظائف في مكون برونزي واحد.

على سبيل المثال، بدلاً من تصميم صفيحة ذات بطانات مضغوطة منفصلة، فكر في تصنيع أسطح المحامل مباشرةً في الصفيحة. يؤدي ذلك إلى إنشاء جزء أقوى وأكثر تكاملاً، ويزيل عملية التثبيت بالضغط، ويزيل نقطة فشل محتملة. في شركة PTSMAKE، نتعاون في كثير من الأحيان مع المهندسين في مراجعات سوق دبي المالي (التصميم من أجل التصنيع) لتحديد فرص دمج الأجزاء.

التصميم من أجل النمطية والصيانة

في حين أن دمج الأجزاء أمر قوي، يجب عليك أيضًا التخطيط للواقع الحتمي المتمثل في البلى والتلف. يمكن لنهج التصميم المعياري أن يجعل الصيانة أبسط بكثير.

- سهولة الوصول: فكّر في كيفية صيانة المكوّن. هل يمكن الوصول إلى الأسطح المعرضة للتآكل بسهولة؟ على سبيل المثال، يسمح تصميم وسادة تآكل برونزية كمكون بسيط مثبت بمسامير باستبدالها بسرعة دون تفكيك الماكينة بأكملها.

- التوحيد القياسي: تجنب استخدام أحجام خيوط لولبية مخصصة أو أنماط قفل فريدة من نوعها ما لم يكن ذلك ضروريًا للغاية. الالتزام بالأجهزة القياسية المترية أو الإمبراطورية يجعل الإصلاحات أسرع وأرخص للمستخدم النهائي. لا يوجد شيء أكثر إحباطًا من الحاجة إلى أداة مخصصة لاستبدال بسيط.

تؤثر خيارات التصميم هذه بشكل مباشر على كفاءة الإنتاج. فالجزء المصمم ليتم تصنيعه آليًا من أقل عدد ممكن من الإعدادات سيكون دائمًا أسرع وأكثر فعالية من حيث التكلفة في الإنتاج. من خلال مراعاة قابلية التصنيع والصيانة منذ البداية، فإنك تنشئ جزءًا ليس فقط عالي الأداء ولكن أيضًا فعالًا في الإنتاج وسهل التعايش معه.

الهندسة المدروسة هي أساس كل مكوّن برونزي ناجح مشكّل آلياً باستخدام الحاسب الآلي. يتعلق الأمر بالتوازن الاستراتيجي بين الأداء المثالي والتطبيق العملي للتصنيع. من خلال تبسيط الأشكال الهندسية، وتطبيق تفاوتات تفاوت واقعية وتصميم دورة حياة المنتج بالكامل - من التجميع إلى الصيانة - يمكنك إنشاء أجزاء ليست فعالة ومتينة فحسب، بل وفعالة من حيث التكلفة في الإنتاج. إن فلسفة التصميم الاستباقي هذه هي المفتاح لسد الفجوة بين المفهوم الرائع والمنتج النهائي الناجح.

اكتشف التميز في التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي باستخدام PTSMAKE

هل أنت مستعد لتحسين مشاريعك في تصنيع البرونز باستخدام الحاسب الآلي؟ ثق في شركة PTSMAKE لتقديم مكونات برونزية عالية الدقة وموثوقة مصممة خصيصًا لتلبية متطلباتك الدقيقة. اتصل بنا الآن للحصول على عرض أسعار مخصص واختبر سبب اعتماد رواد الصناعة على PTSMAKE للحصول على جودة متسقة واستجابة سريعة وشراكات تصنيع طويلة الأجل.

فهم التآكل بشكل متعمق لمنع هذا النمط الشائع من الأعطال في التطبيقات التي توضع فيها المعادن على المعادن وتحسين موثوقية المكونات. ↩

افهم كيفية الوقاية من هذا الشكل الشائع من التآكل في القِطع البرونزية المشكّلة آليًا باستخدام الحاسب الآلي. ↩

تعلم كيف تساعد دراسة الاحتكاك والتآكل في تصميم أجزاء ميكانيكية أكثر متانة. ↩

فهم التآكل لمنع تلف السطح واستيلاء المكونات، خاصةً في الاستخدامات ذات الأحمال العالية. ↩

اكتشف كيف يعمل التنظيف بالموجات فوق الصوتية للحصول على سطح نظيف تماماً للحصول على نتائج تشطيب فائقة. ↩

انقر لفهم كيف تضمن هذه اللغة الرمزية شكل الجزء الخاص بك ووظيفته، وليس فقط حجمه. ↩

تعرف كيف يمكن لهذا الشكل المحدد لنقل المواد أن يؤثر على عمر الأداة وإنهاء القِطع. ↩

افهم كيف يمكن أن تؤثر اتجاهية المادة على قوة القطعة البرونزية وأدائها. ↩