قد يبدو العثور على الشريك المناسب لتصنيع أدوات التثبيت الدقيقة الخاصة بك مثل البحث عن إبرة في كومة قش. أنت بحاجة إلى جودة متسقة وتسليم موثوق وخبرة فنية - ولكن العديد من الموردين لا يلتزمون بالمواصفات أو التواصل عندما يكون الجدول الزمني للإنتاج ضيقًا.

التشكيل على البارد هو عملية تشكيل معدنية دقيقة تقوم بتشكيل الأسلاك أو مواد القضبان في مثبتات ومكونات معقدة باستخدام قوالب عالية الضغط، مما يوفر قوة وكفاءة فائقة في المواد مقارنةً بطرق التشغيل الآلي التقليدية.

بعد العمل مع الشركات المصنعة في صناعات السيارات والفضاء والإلكترونيات، رأيت كيف يمكن للخبرة الصحيحة في مجال الرأس على البارد أن تحول كفاءة الإنتاج لديك. يتناول هذا الدليل الشامل أكثر 16 سؤالاً مهمًا حول عمليات الرأس على البارد، والمواد، واستراتيجيات التحسين التي تؤثر بشكل مباشر على نجاح التصنيع لديك.

لماذا تعتبر بعض المواد مثالية للعناوين الباردة؟

ليست كل المعادن مناسبة للتوجيه على البارد. يعتمد النجاح بالكامل على اختيار المادة ذات الخصائص المناسبة.

تضمن هذه الخصائص انسياب المعدن بسلاسة في القالب تحت ضغط شديد، وكل ذلك دون حدوث كسر. إنها أساس الجزء الموثوق به.

الثلاثي الأساسي

هناك ثلاث خصائص غير قابلة للتفاوض في هذه العملية:

الليونة والليونة

ليونة تسمح بتمدد المعدن. وتسمح المرونة بتشكيله. وكلاهما ضروري لتجنب التشققات.

تصلب منخفض الإجهاد

وهذا يضمن عدم هشاشة المادة بسرعة كبيرة أثناء التشكيل.

إليك مقارنة سريعة:

| الممتلكات | مثالي للعناوين الباردة | ضعيف للتوجه البارد |

|---|---|---|

| الليونة | عالية | منخفضة |

| المرونة | عالية | منخفضة |

| تصلب الإجهاد | معدل منخفض | معدل مرتفع |

دعونا نستكشف ذلك أكثر. عندما تتصلب المادة بسرعة كبيرة، فإنها تخلق مشاكل كبيرة. تتطلب العملية مزيدًا من القوة، مما يسرع من تآكل الأداة ويمكن أن يتسبب في النهاية في تعطل الجزء.

في المشاريع السابقة في شركة PTSMAKE، رأينا كيف يمكن أن يؤدي ارتفاع معدل تصلب الإجهاد إلى إيقاف عملية الإنتاج. إنه عامل حاسم يجب التحكم فيه.

لماذا يعد معدل تصلب الإجهاد أمرًا بالغ الأهمية

يعني أس تصلب الإجهاد المنخفض أن المادة تظل قابلة للتشكيل. تظل قابلة للتشكيل حتى أثناء تشكيلها في شكل هندسي معقد.

وهذا يسمح للمادة بملء تجويف القالب بالكامل. أما تجويف القالب الداخلي بنية الحبوب1 للمعدن يرتبط مباشرةً بهذا السلوك. وعادةً ما يكون أداء البنية الحبيبية الدقيقة المنتظمة أفضل.

النقاء يصنع الفرق

اتساق المواد لا يقل أهمية. يمكن أن تؤدي الشوائب الصغيرة أو الاختلافات في السبيكة إلى ظهور نقاط ضعف. وهذه البقع هي المكان الذي من المرجح أن تحدث فيه الكسور.

وهذا هو السبب في أن الحصول على المواد الخام عالية الجودة والمعتمدة هو حجر الزاوية في عمليتنا. فهو يضمن نتائج يمكن التنبؤ بها.

| المواد | الميزة الرئيسية | تطبيق مشترك |

|---|---|---|

| فولاذ منخفض الكربون | قابلية تشكيل ممتازة وفعالة من حيث التكلفة | مثبتات قياسية، براغي |

| الفولاذ المقاوم للصدأ (سلسلة 300) | مقاومة التآكل، ليونة جيدة | قطع الغيار الطبية والسيارات |

| سبائك الألومنيوم | وزن خفيف، قوة إلى وزن جيد بالنسبة للوزن | مكونات الفضاء والمكونات الإلكترونية |

| سبائك النحاس | موصلية عالية، وقابلية ممتازة للطرق | الموصلات الكهربائية، والمسامير |

وباختصار، تعتمد عملية التشكيل على البارد الناجحة على مواد ذات ليونة عالية وقابلية عالية للطرق. كما أن معدل تصلب الإجهاد المنخفض ضروري بنفس القدر لضمان تدفق المعدن بشكل صحيح في القالب دون حدوث كسر أثناء عملية التشكيل بالضغط العالي.

ما المشكلة التي يحلها الرأس على البارد أفضل من المعالجة الآلية؟

عندما نختار عملية تصنيع، فإننا نركز على مزاياها الأساسية. وتتألق عملية التصنيع على البارد في ثلاثة مجالات محددة. إنها طريقة "بدون تقطيع". وهذا يعني عدم إهدار أي مواد تقريبًا.

وخلافاً للتشغيل الآلي، الذي يقطع المواد، فإن التوجيه على البارد يعيد تشكيلها. وهذا يؤدي إلى توفير كبير في تكلفة المواد الخام.

سرعة الإنتاج هي مكسب رئيسي آخر. يتم تشكيل الأجزاء بسرعة كبيرة. وهذا أسرع بكثير من معظم طرق القطع التقليدية. لنقارن استخدام المواد.

| العملية | استخدام المواد | النفايات |

|---|---|---|

| العنوان البارد | إعادة تشكيل المعدن | < 5% |

| التصنيع الآلي | قطع المعادن | 30% - 70% |

وتُترجم هذه الكفاءة مباشرةً إلى تكاليف أقل لكل جزء. كما أنها تتيح أوقات تسليم أسرع بكثير للطلبات ذات الحجم الكبير.

تفريغ المزايا الأساسية

دعنا نتعمق أكثر في سبب أهمية هذه الفوائد لمشاريعك.

قوة التصنيع بدون رقاقات

ينتج عن التصنيع الآلي برادة. هذه مواد باهظة الثمن دفعت ثمنها ثم تخلصت منها. مع التوجيه على البارد، يتم نقل المادة نفسها ببساطة إلى شكل جديد.

هذه النفايات التي تقترب من الصفر هي عامل مغيّر لقواعد اللعبة بالنسبة للإنتاج بكميات كبيرة. فهو يقلل بشكل كبير من تكاليف المواد الخام على مدى عمر المشروع.

السرعة التي تقاس بها السرعة

يمكن لماكينات الخراطة على البارد إنتاج مئات القِطع في الدقيقة الواحدة. هذا المستوى من السرعة لا مثيل له في معظم مراكز الماكينات بنظام التحكم الرقمي للقطع الهندسية المناسبة.

تقلل هذه الميزة من المهل الزمنية بشكل كبير. كما أنها تقلل من تكلفة القطعة الواحدة، مما يجعلها خيارًا مثاليًا للإنتاج على نطاق واسع.

القوة من خلال التشكيل

العملية نفسها تجعل الجزء أقوى. فالأمر لا يتعلق فقط بتشكيل المعدن.

تخضع المادة للتصلب أثناء العمل، مما يزيد من قوة شدها. تخضع المادة المستمرة غير المنقطعة تدفق الحبوب2 على طول منحنيات الجزء يضيف مقاومة للإجهاد. هذه فائدة هيكلية لا يمكنك تحقيقها عن طريق قطع المواد.

دعونا نقارن التأثير الهيكلي.

| الميزة | العنوان البارد | التصنيع الآلي |

|---|---|---|

| هيكل الحبوب | غير منقطع، يتبع الكفاف | مقطوعة عند الأسطح |

| تشديد العمل | نعم، يزيد من القوة | لا، يزيل المواد |

| مقاومة التعب والإرهاق | ممتاز | جيد، ولكن عرضة للتأثر |

تعني هذه القوة الكامنة أنه يمكن في كثير من الأحيان تصميم الأجزاء باستخدام مواد أقل. وفي مشاريعنا في شركة PTSMAKE، نساعد العملاء على الاستفادة من ذلك لتحقيق المزيد من التوفير في التكاليف.

باختصار، يوفر التشكيل على البارد مزيجًا قويًا من الفوائد. فهو يقلل من هدر المواد، ويسرّع الإنتاج بشكل كبير، ويعزز القوة الميكانيكية للجزء من خلال عملية التشكيل نفسها. وهذا يجعلها خيارًا ممتازًا لتطبيقات محددة.

ما الذي يحد بشكل أساسي من تعقيد الجزء ذي الرأس البارد؟

القوانين الفيزيائية هي كتاب القواعد النهائي للعنوان البارد. لا يمكننا إنشاء أي شكل نريده. فالمادة نفسها هي القيد الرئيسي الأول.

قابلية تشكيل المواد

ليست كل المعادن متساوية. فبعضها أكثر استعدادًا للتشكيل من غيرها. وتسمى هذه الخاصية قابلية التشكيل.

يسهل التعامل مع المواد الأكثر ليونة مثل الألومنيوم أو النحاس. السبائك الأكثر صلابة، مثل بعض أنواع الفولاذ، تقاوم التشوه. يمكن أن يتسبب دفعها أكثر من اللازم في حدوث تشققات.

| المواد | قابلية التشكيل النسبي | المشكلات الشائعة |

|---|---|---|

| فولاذ منخفض الكربون | جيد | تصلب العمل بسرعة |

| سبائك الألومنيوم | ممتاز | يمكن أن تكون لينة جداً بالنسبة لبعض الأدوات |

| النحاس | ممتاز | قوام أقل |

| الفولاذ المقاوم للصدأ | متوسط إلى ضعيف | ضغوط التشكيل العالية المطلوبة |

يعد اختيار المادة المناسبة خطوة أولى حاسمة في عملية التصميم.

قاعدة نسبة الإزعاج

في العنوان البارد، يمكننا فقط جمع كمية معينة من المواد في خطوة واحدة، أو "محطة". وهذا تحكمه نسبة الانزعاج. فكر في الأمر على أنه حد للسرعة في التشكيل.

عادةً، لا يمكنك تشكيل رأس بقطر يزيد عن حوالي 2.5 ضعف القطر الأصلي للسلك بضربة واحدة. محاولة تجاوز ذلك يؤدي إلى حدوث ثني أو عيوب.

بالنسبة للأجزاء الأكثر تعقيدًا ذات الرؤوس الأكبر، يجب استخدام محطات متعددة. تقوم كل محطة بتشكيل الجزء تدريجيًا. تسمح هذه العملية متعددة الخطوات بزيادة التعقيد. وتمنع المواد من أن تصبح مجهدة أكثر من اللازم.

القيود الداخلية وقيود الأدوات

وبعيدًا عن المادة نفسها، فإن العملية لها حدودها الخاصة. يمكن أن تتسبب الضغوط الشديدة في حدوث عيوب داخلية إذا لم تتم إدارتها بشكل صحيح. وهذا هو المكان الذي تصبح فيه الخبرة في PTSMAKE أمرًا حيويًا.

تصميم الأدوات عامل حاسم آخر. يجب أن تتحمل اللكمات والقوالب التي تشكل الجزء قوة هائلة بشكل متكرر. وتحد هندستها من الميزات التي يمكننا إنشاؤها. على سبيل المثال، إنشاء زوايا داخلية حادة أمر شبه مستحيل. وذلك لأن الأدوات المطلوبة ستكون هشة للغاية. إن عملية تصلب العمل3 ينطبق أيضًا على المادة أثناء تشكيلها، مما يزيد من القوة المطلوبة في الخطوات اللاحقة.

| القيد | الوصف | التأثير على التعقيد |

|---|---|---|

| قوة الأدوات | يجب أن تقاوم القوالب التشقق تحت الضغط. | يحد من الملامح الحادة والجدران الرقيقة. |

| الوصول إلى الأدوات | تحتاج الأدوات إلى مساحة للدخول والخروج. | يحد من التجاويف العميقة والتجاويف السفلية. |

| الطرد | يجب أن يكون الجزء قابلاً للإزالة من القالب. | يحد من الأشكال الداخلية غير المدببة. |

تفرض الحدود الفيزيائية، بدءًا من قابلية تشكيل المواد ونسب الاضطراب إلى قوة الأدوات، التعقيد. إن فهم هذه القيود هو مفتاح التصميم الناجح. وتساعد هذه المعرفة على منع العيوب وتضمن سلامة كل جزء بارد الرأس ننتجه.

ما هي الأنواع المختلفة لعمليات التشكيل؟

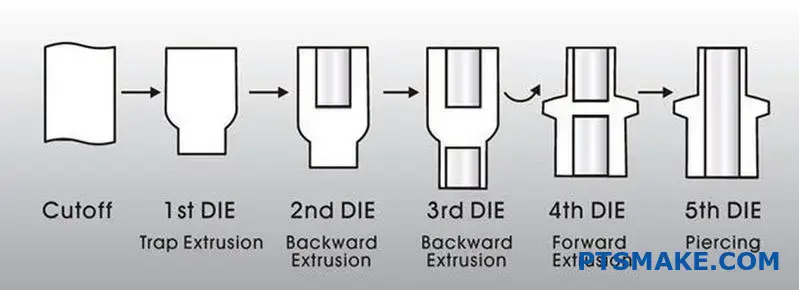

العنوان البارد ليس عملية واحدة. إنها سلسلة من العمليات الدقيقة. تقوم هذه الخطوات بتشكيل الأسلاك المعدنية بدون حرارة.

تجمع هذه العملية بين أربع تقنيات أساسية. وهي الإزعاج والبثق والتشذيب.

كل خطوة لها وظيفة محددة. وتنتج معاً أجزاء معقدة من أسلاك بسيطة. في PTSMAKE، نستفيد من ذلك لإنتاج عالي السرعة ومنخفض النفايات.

| العملية | الوظيفة الأساسية |

|---|---|

| الإزعاج | تجمع المواد لزيادة القطر. |

| البثق | يقلل القطر أو يخلق تجويفاً. |

| التشذيب | ينشئ شكل الرأس النهائي. |

نظرة فاحصة على عمليات التوجه البارد

إن فهم هذه العمليات الأساسية هو المفتاح. فهو يوضح كيف يتحول السلك البسيط إلى قفل معقد. يتيح لنا إتقان هذه العملية إنتاج قطع عالية الدقة بكفاءة عالية.

الإزعاج تجميع المواد

وغالباً ما تكون الإزاحة هي الخطوة الأولى. وتتضمن تطبيق القوة على طرف السلك. هذا الإجراء يجعل السلك أقصر وأكثر سمكًا، ويجمع المادة لتشكيل رأس جزء مثل البرغي أو البرغي.

البثق: إعادة تشكيل القطر

يغير البثق قطر السلك. في البثق الأمامي، ندفع السلك من خلال قالب أصغر. يؤدي ذلك إلى إطالة مقطع مع تقليل قطره. أما في البثق الخلفي فيدفع البثق الخلفي بلكمة في السلك، مما يجعل المادة تتدفق حوله لتكوين تجويف. هذه هي الطريقة التي نشكل بها التجويف في المسمار اللولبي السداسي. يتم تحسين بنية حبيبات المادة من خلال هذا التشوه المتحكم فيه، مما يعزز قوتها بسبب تصلب العمل4.

| نوع البثق | العملية | تطبيق مشترك |

|---|---|---|

| البثق الأمامي | تتدفق المواد في اتجاه قوة اللكمة. | إنشاء أعمدة متدرجة أو دبابيس متدرجة. |

| البثق إلى الوراء | تتدفق المواد عكس قوة التثقيب. | تشكيل الأجزاء المجوفة أو المقابس. |

التشذيب: تحديد الشكل

التشذيب هو عملية التشكيل النهائية. بعد أن يؤدي التقليب إلى إنشاء رأس مستدير، يقوم التشذيب بقطع المواد الزائدة. ويؤدي ذلك إلى إنشاء أشكال محددة، مثل الرأس السداسي على مسمار قياسي أو تصميم مخصص للاستخدام الفريد للعميل.

يستخدم التشكيل على البارد أربع عمليات رئيسية: الإزعاج والبثق والتشذيب. تقوم كل خطوة بمعالجة المعدن بطريقة محددة. ومن خلال الجمع بين هذه الخطوات، يتم إنتاج أشكال هندسية معقدة مثل البراغي والمثبتات المخصصة بكفاءة وبأقل قدر من هدر المواد.

كيف يتم عادةً تصنيف المواد الباردة الباردة للاختيار؟

يعد اختيار المادة المناسبة أمرًا حيويًا. فهو يؤثر بشكل مباشر على أداء القطعة وعمرها الافتراضي وتكلفتها. في PTSMAKE، نوجه عملاءنا في شركة PTSMAKE إلى اتخاذ هذا القرار الحاسم يوميًا.

يتم تجميع المواد بشكل عام في أربع عائلات رئيسية. تقدم كل منها مزيجاً فريداً من الخصائص.

مجموعات المواد الأولية

نبدأ بالنظر إلى هذه الفئات الرئيسية. يساعد ذلك في تضييق نطاق الخيارات بناءً على المتطلبات الأساسية لأي مشروع عنوان بارد.

| فئة المواد | التكلفة النسبية | القوة النموذجية | مقاومة التآكل |

|---|---|---|---|

| الفولاذ منخفض الكربون | منخفضة | متوسط | منخفضة |

| سبائك الفولاذ | متوسط | عالية | منخفضة-متوسطة |

| الفولاذ المقاوم للصدأ | عالية | عالية | ممتاز |

| السبائك غير الحديدية | متفاوتة | منخفضة-متوسطة | جيد-ممتاز |

يوفر هذا التقسيم الأولي نقطة بداية واضحة.

التعمق أكثر في معايير الاختيار

دائمًا ما يكون اختيار المواد عملية موازنة. يجب عليك الموازنة بين احتياجات الأداء وقيود الميزانية. لا توجد مادة واحدة مثالية لكل استخدام.

الفولاذ: الخيار متعدد الاستخدامات

الفولاذ منخفض الكربون هو الأكثر شيوعًا. فهي فعالة من حيث التكلفة وسهلة التشكيل. وهي رائعة لمثبتات الاستخدام العام التي لا تواجه ظروفاً قاسية.

سبائك الفولاذ هي الخطوة التالية. وتؤدي إضافة عناصر مثل الكروم أو الموليبدينوم إلى زيادة القوة. وهذا يجعلها مثالية للأجزاء عالية الإجهاد في السيارات أو الآلات. وغالباً ما تتطلب طلاءً واقياً.

يوفر الفولاذ المقاوم للصدأ أفضل مقاومة للتآكل. وهذا أمر غير قابل للتفاوض بالنسبة للتطبيقات الطبية أو البحرية أو الغذائية. ومع ذلك، فهي أغلى ثمناً ويمكن أن تكون أكثر صلابة في التشكيل. تزيد العملية نفسها من صلابة المواد من خلال تصلب العمل5.

السبائك غير الحديدية: الحلول المتخصصة

تحل المواد غير الحديدية مشاكل محددة. نستخدم الألومنيوم للأجزاء الفضائية خفيفة الوزن. ويتم اختيار النحاس لتوصيله الكهربائي الممتاز. يوفر النحاس الأصفر مقاومة جيدة للتآكل ومظهرًا فريدًا.

من خلال تجربتنا، يتم اختيارها عندما تكون خاصية معينة، لا يمكن تحقيقها باستخدام الفولاذ، هي المحرك الأساسي.

| مثال مادي | الصناعة النموذجية | محرك الاختيار الرئيسي |

|---|---|---|

| الكربون الصلب 1022 | الإنشاءات | أقل تكلفة |

| سبائك الصلب 4037 | السيارات | قوة الشد العالية |

| الفولاذ المقاوم للصدأ 316 | البحرية | مقاومة فائقة للتآكل |

| ألومنيوم 6061 | الفضاء الجوي | خفيف الوزن |

تضمن عملية اتخاذ القرار هذه استيفاء الجزء النهائي لجميع المواصفات بشكل مثالي.

ينطوي اختيار المادة المناسبة على مفاضلة. يجب أن توازن بين التكلفة والقوة والمقاومة البيئية. تقدم كل فئة خصائص فريدة من نوعها، مما يجعل التقييم الدقيق أمراً أساسياً لتحقيق الأداء الأمثل ونجاح المشروع.

ما هي العمليات الثانوية الشائعة بعد التوجه البارد؟

بعد أن يشكل الرأس البارد الشكل الأساسي، غالباً ما يكون الجزء غير مكتمل. لا يزال يحتاج إلى ميزات رئيسية ليعمل بشكل صحيح.

تضيف العمليات الثانوية هذه اللمسات النهائية. ويشمل ذلك إنشاء خيوط للتثبيت. كما تتضمن أيضاً معالجات للقوة والحماية.

هذه الخطوات ضرورية للأداء. فهي تحول الفراغ الأساسي إلى مكون عالي الجودة وموثوق به وجاهز للتجميع.

| العملية | الغرض الأساسي |

|---|---|

| دحرجة الخيط | تُشكّل اللوالب اللولبية الخارجية. |

| المعالجة الحرارية | يعزز الخواص الميكانيكية. |

| التصفيح | يضيف مقاومة للتآكل واللمسات النهائية. |

| رقع مانعة للتسرب | يوفر القفل أو الإغلاق. |

يتم تنفيذ هذه العمليات بشكل منفصل لسبب وجيه. فكل منها يتطلب آلات وخبرة متخصصة تختلف عن عملية التشكيل الأولية.

دحرجة الخيط

تقوم هذه العملية بتشكيل الخيوط عن طريق الضغط ودحرجة قالب في الجزء. وعلى عكس القطع، فإنها تزيح المعدن ولا تزيله. وهذا يخلق خيوطاً أقوى وأكثر متانة. إنها خطوة ميكانيكية دقيقة بعد عمل الشكل الأولي.

المعالجة الحرارية

تغير المعالجة الحرارية الخواص الفيزيائية للجزء. عمليات مثل التبريد6 ويزيد التقسية والتلطيف من الصلابة وقوة الشد. تتم هذه العملية الحرارية في أفران منفصلة تماماً عن ماكينات الصب على البارد.

من واقع خبرتنا في شركة PTSMAKE، يمكن للمعالجة الحرارية المناسبة أن تزيد من طول عمر القِطع بشكل كبير.

| الممتلكات | قبل المعالجة الحرارية | بعد المعالجة الحرارية |

|---|---|---|

| الصلابة (HRC) | ~20 | 40-50+ |

| قوة الشد | أقل | أعلى بكثير |

| مقاومة التآكل | قياسي | ممتاز |

الطلاء والتشطيب

يضيف الطلاء طبقة واقية. يمنع طلاء الزنك أو الكروم التآكل ويحسن المظهر. هذه عملية كيميائية أو كهروكيميائية. وتتطلب بيئة ومهارات مختلفة تماماً عن التشكيل الميكانيكي.

مانع التسرب والرقع اللاصقة

بالنسبة للمثبتات التي تحتاج إلى مزيد من الأمان، تتم إضافة رقع مانعة للتسرب مطبقة مسبقاً. يتم تنشيط هذه الرقع أثناء التركيب لمنع الارتخاء من الاهتزاز. هذا التطبيق هو خطوة نهائية ودقيقة قبل التغليف.

تُنشئ عملية التدوير على البارد الشكل الهندسي الأساسي للجزء. ومع ذلك، فإن العمليات الثانوية الهامة مثل درفلة الخيوط والمعالجة الحرارية والطلاء ضرورية. تضيف هذه الخطوات المنفصلة القوة النهائية والميزات والتشطيبات الواقية المطلوبة للأداء في العالم الحقيقي.

ما هي معايير الصناعة التي تحكم مواد ومنتجات العناوين الباردة؟

يتطلب الإبحار في عالم العناوين الباردة خريطة. ومعايير الصناعة هي تلك الخريطة. فهي تضمن أن كل جزء يفي بمعايير محددة للجودة والأداء.

وتوفر المنظمات الرئيسية هذا التوجيه. وأهم هذه المنظمات هي الاتحاد الدولي للمعايير الدولية و ASTM و ISO. ولكل منها تركيز فريد من نوعه.

هيئات المعايير الرئيسية

تضع هذه المجموعات قواعد المواد والأبعاد والاختبار. والالتزام بها غير قابل للتفاوض من أجل تصنيع موثوق به.

| التنظيم | التركيز الأساسي |

|---|---|

| معهد التمويل الدولي | المعايير الخاصة بالمثبتات والبيانات الهندسية. |

| ASTM | مواصفات المواد وطرق الاختبار. |

| الأيزو | المعايير الدولية للتوافق العالمي. |

هذه المعايير ليست مجرد وثائق. إنها مخططات تفصيلية للإنتاج. فهي تملي الخصائص الأساسية لكل جزء ذي رأس بارد.

يضمن هذا الالتزام تطابق البرغي المصنوع اليوم مع البرغي المصنوع في العام المقبل. ويعد هذا الاتساق أمرًا حيويًا لخطوط التجميع الخاصة بعملائنا وموثوقية المنتج.

كيف تشكل المعايير المنتج النهائي

وتحدد معايير مثل ASTM A29 التركيب الكيميائي الدقيق لأسلاك الفولاذ. فهي تتحكم في عناصر مثل الكربون والمنجنيز.

وهذا يضمن إمكانية تشكيل المادة بشكل صحيح وأداءها كما هو متوقع. قد تتطلب بعض المواد التلدين7 لتحقيق الليونة المناسبة قبل عملية التدوير على البارد.

التحكم في الأبعاد والميكانيكية

تحدد المعايير أيضًا قواعد الخصائص النهائية للجزء. في عملنا في PTSMAKE، نعتمد عليها لضمان الأداء. فهي تزيل أي تخمينات من التصنيع.

| النوع القياسي | العقارات المحكومة | مثال قياسي |

|---|---|---|

| الأبعاد | حجم الخيط، وارتفاع الرأس، والطول. | الإصدار السابع من IFI |

| الميكانيكية | قوة الشد، وحمل الإثبات، والصلابة. | أيزو 898-1 |

إن اتباع هذه الإرشادات الدقيقة أمر بالغ الأهمية. فهو يضمن أن كل مكوّن يمكن الاعتماد عليه وآمن ومناسب تماماً للتطبيق النهائي. وهذا وعد نقطعه لكل عميل.

وباختصار، تعتبر معايير المعهد الدولي للمعايير الصناعية و ASTM و ISO ضرورية. فهي تحكم المواد والأبعاد والخصائص الميكانيكية. ويضمن هذا الإطار أن يكون كل منتج مُوجَّه على البارد موثوقًا ومتسقًا وملائمًا للغرض.

كيف تضبط إعدادات الماكينة للتحكم في أبعاد القِطع؟

إتقان التحكم في الأبعاد ليس سحراً. إنه علم السبب والنتيجة. يؤثر كل تعديل إعداد بشكل مباشر على سمة محددة للجزء.

إن فهم هذه العلاقات هو المفتاح. فهو يحول التخمين إلى عملية دقيقة وقابلة للتكرار. وهذا أمر أساسي في التصنيع.

الروابط الأساسية للتعديل-الأبعاد الأساسية

| إعداد الماكينة | البُعد المتأثر | التأثير الأساسي |

|---|---|---|

| إيقاف الأسلاك | الطول الإجمالي | يتحكم في حجم قطع المواد |

| دبوس الضربة القاضية | قطر/شكل الرأس | إخراج الجزء؛ التوقيت أمر بالغ الأهمية |

| محاذاة القالب/محاذاة القالب | التركيز | يضمن ضغطًا موحدًا على المواد |

نظرة أعمق على السبب والنتيجة

من واقع خبرتي، يمكن أن تؤدي التعديلات الصغيرة إلى تغييرات كبيرة. دعنا نوضح سبب أهمية هذه الإعدادات في الدقة. يتعلق الأمر بالتحكم في كيفية تصرف المادة تحت ضغط هائل.

إيقاف السلك وتأثيره على الطول

يمنع توقف السلك فيزيائيًا تغذية السلك. وهذا يحدد حجم المادة للجزء التالي. إذا قمت بتحريكه للخلف، ستحصل على المزيد من المواد وجزء أطول. وإذا قمت بتحريكه للأمام، تحصل على كمية أقل. إنها علاقة فردية مباشرة.

توقيت مسمار الضربة القاضية وتشكيل الرأس

يقوم مسمار الضربة القاضية بإخراج الجزء النهائي من القالب. إذا كان توقيتها مبكرًا جدًا أو متأخرًا جدًا، فقد يؤثر ذلك على الرأس. يمكن أن يتسبب التوقيت السيئ في حدوث تشوه أو تشويه للمادة على وجه الجزء. وينطبق هذا الأمر بشكل خاص في عمليات التوجيه على البارد متعدد النفخ. تتعرض المادة إلى تشوه البلاستيك8 لتشكيل الرأس.

محاذاة القالب والتثقيب من أجل التركيز

هذا أمر غير قابل للتفاوض من أجل الجودة. إذا لم يتم محاذاة المثقاب والقالب بشكل مثالي، فإن القوة المطبقة تكون غير متساوية. يؤدي عدم التوازن هذا إلى تدفق المادة بشكل غير متناسق، مما ينتج عنه جزء يكون فيه الرأس بعيدًا عن مركز الساق.

| المشكلة | السبب المحتمل | التعديل التصحيحي |

|---|---|---|

| جزء طويل جداً | توقف السلك بعيد جداً للخلف | تحريك إيقاف السلك إلى الأمام |

| رأس مشوه | توقيت دبوس خروج المغلوب غير صحيح | ضبط توقيت دبوس الخروج بالضربة القاضية |

| ضعف التركيز | قالب وثقب غير متناسقين | إعادة محاذاة الأدوات بعناية |

يتعلق التحكم في الأبعاد بفهم الصلة المباشرة بين الإعداد ونتيجته. ويوفر ضبط مسدس الإيقاف السلكي ومسمار الضرب ومحاذاة الأداة تحكمًا دقيقًا ويمكن التنبؤ به في الجزء النهائي، مما يضمن استيفاءه لكل المواصفات بشكل مثالي.

كيف تحسب تكلفة الإنتاج للقطعة ذات الرأس البارد؟

حساب السعر النهائي للجزء ذي الرأس البارد ليس تخميناً. إنها معادلة واضحة. ما عليك سوى جمع بعض التكاليف الرئيسية.

يضمن هذا النهج الشفافية. كما أنه يساعدك على فهم أين تذهب أموالك. كل عامل له مكانه في الحساب النهائي.

معادلة التكلفة الأساسية

سعر القطعة النهائي هو مجموع عدة مكونات متميزة. ويعتبر فهم كل واحد منها هو المفتاح لتحسين ميزانيتك لأي مشروع من مشاريع العنوان البارد.

| مكون التكلفة | الوصف |

|---|---|

| المواد الخام | تكلفة السلك المستخدم للجزء. |

| وقت تشغيل الماكينة | تكلفة الساعة لتشغيل ماكينة التشكيل. |

| إطفاء الأدوات | تكلفة الأدوات موزعة على جميع الأجزاء. |

| العمالة | تكلفة الإعداد والتشغيل والفحص. |

| العمليات الثانوية | أي عمليات ما بعد التشكيل مثل الطلاء. |

تحليل كل مكون من مكونات التكلفة

للحصول على عرض أسعار دقيق، يجب أن نلقي نظرة فاحصة على كل جزء من المعادلة. فلكل مكون متغيراته الخاصة التي تؤثر على التكلفة الإجمالية. في PTSMAKE، نقوم في شركة PTSMAKE بتفصيل ذلك بوضوح لشركائنا.

المواد الخام (الأسلاك)

هذا أكثر من مجرد نوع المادة. فنحن نحسب الوزن الدقيق للمادة لكل جزء. ثم نضيف عامل للخردة، وهي الكمية الصغيرة من المواد المفقودة أثناء العملية. اختيار المواد هو المحرك الرئيسي للتكلفة هنا.

تكاليف الماكينات والعمالة

يعتمد سعر الساعة لماكينة الرأس على البارد على حجمها وقدرتها. فالماكينة الأكبر والأكثر تعقيدًا تكلف أكثر لتشغيلها. ونقرن ذلك بزمن الدورة. الدورات الأسرع تعني تكلفة أقل للماكينة لكل قطعة. يتم أيضًا أخذ العمالة اللازمة للإعداد وفحص الجودة في الاعتبار.

الأدوات والعمليات الثانوية

إطفاء الأدوات9 عامل حاسم. يتم قسمة التكلفة الأولية لمجموعة القوالب واللكمات على إجمالي عدد الأجزاء في عملية الإنتاج. بالنسبة للأحجام الكبيرة، تصبح هذه التكلفة لكل قطعة صغيرة جدًا. وأخيراً، نضيف تكاليف أي خطوات ثانوية. ويشمل ذلك المعالجة الحرارية أو الطلاء أو درفلة اللولب.

إليك المعادلة البسيطة التي نستخدمها:

| مكون الصيغة | الرمز |

|---|---|

| تكلفة المواد الخام للقطعة الواحدة | A |

| تكلفة وقت تشغيل الماكينة لكل قطعة | B |

| استهلاك الأدوات لكل قطعة | C |

| تكلفة العمالة للقطعة الواحدة | D |

| تكلفة العمليات الثانوية للقطعة الواحدة | E |

| السعر النهائي للقطعة الواحدة | أ + ب + ج + د + ه |

إن فهم هذه المعادلة أمر بالغ الأهمية. التكلفة الإجمالية للجزء البارد الرأس هي مجموع المواد الخام ووقت الماكينة والأدوات والعمالة وأي معالجة إضافية. يساعدك هذا التقسيم الواضح على اتخاذ قرارات ذكية وإيجاد فرص توفير التكاليف لمشروعك.

كيف يمكنك تخطيط تسلسل التشكيل لجزء غير متماثل؟

لنطبق منهجيتنا على جزء معقد. تخيل مكون برأس خارج المركز وبروز جانبي. هذا ليس مباشرًا. لا يمكنك ضربه مرة واحدة فقط.

التحدي الواقعي

يعد التخطيط لمثل هذه الأجزاء لغزًا محيرًا. الهدف هو نقل المعدن إلى حيث تحتاج إليه دون التسبب في حدوث عيوب. ويتطلب ذلك نهجًا تدريجيًا. كل مرحلة تهيئ المادة للمرحلة التالية. هذا التخطيط الدقيق هو المفتاح في عمليات مثل التوجيه على البارد.

اعتبارات التشكيل الأولي

نبدأ بتجميع المواد. تخلق الضربات الأولية شكلاً أساسياً غير متماثل قليلاً. وهذا يضع الأساس للملامح الأكثر تعقيداً التي ستتبع ذلك.

| الميزة | الجزء المتماثل | الجزء غير المتماثل |

|---|---|---|

| تدفق المواد | موزعة بالتساوي | يحتاج إلى توجيه دقيق |

| قوات الأدوات | متوازن | غير متوازن، يتطلب تعويضاً |

| نقل الجزء | دوران بسيط | يتطلب توجيه دقيق |

تقنيات متقدمة للأشكال الهندسية المعقدة

بالنسبة للأجزاء المعقدة حقًا، نحتاج إلى استراتيجيات متقدمة. مجرد دفع المواد لا يكفي. يجب علينا توجيهها بدقة. وهنا يأتي دور الأدوات المتخصصة. يتعلق الأمر بالتغلب على الميل الطبيعي للمادة للتدفق إلى المسار الأقل مقاومة.

استخدام الفخاخ واللكمات ذات الأشكال المختلفة

ولإدارة المعدن، نستخدم ميزات مثل المصائد أو اللكمات ذات الشكل. المصيدة عبارة عن تجويف في القالب "يلتقط" المواد الزائدة. وهذا يمنعها من التدفق إلى مناطق غير مرغوب فيها. أما المثقاب المُشكّل فيقوم بتوجيه المعدن بفاعلية. فهي تدفعه إلى الملامح غير المتماثلة الدقيقة التي نحتاج إليها. هذا المستوى من التحكم في تدفق المواد10 أمر بالغ الأهمية.

ضمان التوجيه الصحيح

عندما ينتقل الجزء من محطة إلى أخرى، يكون اتجاهه أمرًا بالغ الأهمية. سيتم تشكيل الجزء الذي يتم تدويره ولو بشكل طفيف بشكل غير صحيح. في المشاريع السابقة في PTSMAKE، استخدمنا ميزات على الجزء نفسه، مثل الشكل المسطح الصغير أو الشكل D، للعمل كمفتاح. تمسك آلية النقل بهذه الميزة، مما يضمن محاذاة مثالية في كل مرة.

موازنة القوى لمنع التحول

يخلق الشكل غير المتوازن قوى غير متوازنة. يمكن أن يتسبب هذا الضغط في إزاحة القالب أو المثقاب قليلاً أثناء ضربة التشكيل. وهذا يؤدي إلى أخطاء في الأبعاد. نحن نتصدى لذلك من خلال تصميم الأدوات لموازنة هذه القوى، وغالبًا ما يكون ذلك بإضافة ضغوط مضادة أو ميزات دعم داخل مجموعة القالب.

| المشكلة | الحل | مثال على الأدوات |

|---|---|---|

| تعبئة غير متساوية | مثاقب على شكل لكمات | اللكمات ذات الأوجه المائلة أو المنحنية |

| اختلال محاذاة الجزء | ميزات التوجيه | مثقوبة على شكل D، أصابع نقل على شكل D |

| نوبة الأدوات | موازنة القوة | وسادات ضغط متقابلة، قفل قالب متين |

يتطلب تطبيق هذه التقنيات فهماً عميقاً لسلوك المواد. بالنسبة للأجزاء المعقدة غير المتماثلة، يحول هذا النهج الدقيق والمدروس التحدي الصعب إلى عملية تصنيع عالية الجودة قابلة للتكرار. إنها الطريقة التي نقدم بها الدقة التي يتوقعها شركاؤنا.

يتطلب إتقان الأجزاء المعقدة غير المتماثلة تقنيات متقدمة. باستخدام الفخاخ واللكمات ذات الأشكال وضمان التوجيه الصحيح، نتحكم بدقة في تدفق المواد. كما أن موازنة القوى أمر بالغ الأهمية لمنع انزياح الأداة والحفاظ على الدقة طوال العملية.

جزء يظهر تشققات شيفرونية. كيف يمكنك استكشاف الأخطاء وإصلاحها؟

دعونا نتعمق في حالة محددة. تظهر شقوق الشيفرون بعد خطوة البثق على البارد. مهمتنا الأولى هي عزل هذه العملية بالضبط.

تحديد السبب الجذري

يجب أن نحدد بدقة أي البثق هو السبب. وبمجرد العثور عليه، نركز على ثلاثة متغيرات رئيسية. هذه هي معلمات العملية التي تؤثر بشكل مباشر على الإجهاد الداخلي للمادة.

معلمات التعديل الرئيسية

تحليل هذه العوامل بشكل منهجي أمر بالغ الأهمية. سيؤدي تعديلها بشكل صحيح إلى حل مشكلة التشقق.

| المعلمة | التأثير الأساسي |

|---|---|

| زاوية البثق | تدفق المواد والاحتكاك |

| الضغط الخلفي | إجهاد الشد الداخلي |

| طلاء المواد | احتكاك السطح |

يساعدنا هذا النهج المنظم في إيجاد حل سريع.

تحليل خطوة بخطوة

يتطلب استكشاف تشققات الشيفرون وإصلاحها نهجاً منهجياً. لا يمكننا التخمين فقط. في شركة PTSMAKE، نقوم بتقسيم المشكلة إلى أجزاء يمكن التحكم فيها.

ضبط زاوية البثق

زاوية البثق في القالب أمر بالغ الأهمية. يمكن أن تسبب الزاوية الكبيرة جدًا تشوهًا مفرطًا في المواد. وهذا يخلق ضغوط شد عالية في مركز الجزء.

وعلى العكس من ذلك، تزيد الزاوية الصغيرة جدًا من الاحتكاك. ويمكنها أيضًا إنشاء مناطق ميتة حيث لا تتدفق المواد بسلاسة. هدفنا هو إيجاد الزاوية المثلى.

معايرة الضغط الخلفي

الضغط الخلفي غير الكافي هو سبب متكرر. بدون ضغط مضاد كافٍ، يتم سحب المادة داخليًا. يحدث هذا أثناء إجبارها على المرور عبر القالب.

يستحث الضغط الخلفي المناسب ضغطًا ضاغطًا الضغط الهيدروستاتيكي11 الحالة. تتصدى هذه الحالة لقوى الشد التي تؤدي إلى تشققات الشيفرون.

تقييم طلاء المواد

لا تغفل أبدًا عن طلاء المواد. يعد التزييت المناسب ضروريًا في أي عملية توجيه على البارد. فهو يقلل من الاحتكاك بين قطعة العمل والقالب.

إذا كان الطلاء رقيقًا أو غير متناسق أو من النوع الخاطئ، فإن الاحتكاك يرتفع. وهذا يزيد من إجهاد الشد. نتحقق دائمًا من عملية الطلاء أولاً.

| أعراض المشكلة | التعديل المحتمل | النتيجة المتوقعة |

|---|---|---|

| تشققات في المنتصف | زيادة الضغط الخلفي | تقليل التوتر الداخلي |

| علامات الاحتكاك العالي | تحسين طلاء المواد | تدفق أكثر سلاسة للمواد |

| ضعف تدفق المواد | تحسين زاوية البثق | تشوه متوازن |

يتطلب تنفيذ هذا الاستكشاف المتقدم للأخطاء وإصلاحها الدقة والخبرة. يتعلق الأمر بالسيطرة على الضغوط الداخلية.

يتضمن استكشاف أعطال شقوق الشيفرون وإصلاحها عزل عملية البثق المحددة. بعد ذلك، يجب عليك تحليل وتعديل زاوية البثق والضغط الخلفي وطلاء المادة بشكل منهجي للقضاء على السبب الجذري لفشل المادة الداخلية.

كيف تقيّم التحول إلى مادة أقل تكلفة؟

إن تبديل المواد هو أكثر من مجرد تغيير في البند. السعر الأقل مغري، ولكن التقييم الكامل أمر بالغ الأهمية. يجب عليك إنشاء خطة تحقق مفصلة.

تمنع هذه الخطة مشاكل الإنتاج في المستقبل. وتضمن أن توفر المادة الجديدة قيمة حقيقية دون المساس بالجودة.

مخطط التحقق من الصحة

الخطة المتينة هي خارطة طريقك. يجب أن تحدد كل اختبار وتجربة مطلوبة قبل اتخاذ القرار النهائي. هذا النهج المنهجي يحدد المخاطر في وقت مبكر.

مراحل التحقق الرئيسية

نقسم عملية التحقق من الصحة إلى ثلاث مراحل أساسية. تتناول كل مرحلة جانب مختلف من جوانب عملية التصنيع وجودة الجزء النهائي.

| المرحلة | مجال التركيز | الهدف الرئيسي |

|---|---|---|

| 1 | تجارب القابلية للتشكيل | تقييم سلوك المادة أثناء التصنيع. |

| 2 | تقييم الأدوات | قياس التأثير على تآكل الأدوات وعمرها الافتراضي. |

| 3 | اختبار الجزء النهائي | تحقق من جميع المواصفات الميكانيكية ومواصفات الأداء. |

تحليل المفاضلات المعقدة

غالبًا ما يكون التوفير في التكلفة الأولية مجرد غيض من فيض. يتطلب التقييم الحقيقي النظر بشكل أعمق في التكاليف الخفية ومشاكل الأداء المحتملة التي يمكن أن تنشأ.

في مشاريع PTSMAKE السابقة، شهدنا تغييرات مادية تبدو طفيفة تتسبب في حدوث اضطرابات كبيرة في المصب. الخطة الشاملة هي أفضل دفاع ضد هذا الأمر.

الكشف عن المخاطر الخفية

يجب تصميم خطة التحقق من الصحة الخاصة بك للكشف عن هذه المفاضلات المعقدة. يتعلق الأمر بموازنة وفورات التكلفة مقابل النفقات المحتملة على المدى الطويل ومخاطر الأداء.

القابلية للتشكيل وتأثيرها

ما مدى جودة تشكيل المادة الجديدة؟ يمكن أن تؤدي قابلية التشكيل الضعيفة إلى ارتفاع معدلات الخردة أو تتطلب أوقات دورات أبطأ، مما يؤدي إلى استهلاك مدخراتك. وهذا أمر بالغ الأهمية لعمليات مثل عنوان بارد حيث التدفق المادي هو كل شيء.

في الاختبارات التي أجريناها، تطلبت بعض السبائك منخفضة التكلفة تخفيض سرعة الإنتاج بمقدار 15% لمنع العيوب.

التكلفة طويلة الأجل للأدوات

يمكن أن تكون المواد الأرخص في بعض الأحيان أكثر كشطًا. وهذا يؤدي إلى تآكل أسرع للأدوات. قد تسبب المادة الجديدة مستويات أعلى من التآكل الكاشطة12, زيادة تكاليف الصيانة.

يجب عليك تتبع معدلات تآكل الأدوات بعناية أثناء عمليات التشغيل التجريبي.

| المواد | العمر الافتراضي للأدوات (الدورات) | الملاحظات |

|---|---|---|

| الفولاذ القياسي | 500,000 | تآكل يمكن التنبؤ به |

| بديل منخفض التكلفة. | 350,000 | 30% معدل تآكل أسرع |

الأداء النهائي غير قابل للتفاوض

يجب أن يفي الجزء النهائي بكل المواصفات. ويشمل ذلك القوة الميكانيكية ومقاومة التآكل والثبات الحراري. الاختبار الشامل هو الطريقة الوحيدة لتأكيد ذلك. لا يُقبل أي تنازلات في أداء الجزء النهائي.

خطة التحقق من الصحة ليست مجرد قائمة مرجعية. إنها عملية حاسمة لتقييم قابلية التشكيل، وتأثير الأدوات، وأداء الجزء النهائي، مما يضمن أن المواد الأقل تكلفة لا تؤدي إلى نفقات خفية أو أعطال في المنتج في المستقبل.

كيف يمكنك تحسين العملية لزيادة الإنتاج بمقدار 15%؟

العثور على أبطأ جزء من خط الإنتاج الخاص بك هو المفتاح. يتحكم عنق الزجاجة هذا في إنتاجك بالكامل. لن يساعدك تسريع الخطوات الأخرى ببساطة. يجب عليك التركيز على العائق الحقيقي.

الكشف عن اختناقات الإنتاج

من واقع خبرتي، غالبًا ما تكون الاختناقات مخفية على مرأى من الجميع. ويمكن أن تكون آلة أو عملية أو حتى شخص.

المجالات الرئيسية التي يجب التحقيق فيها

- سرعة الماكينة ووقت تشغيلها

- أوقات التبديل

- صيانة الأدوات والمعدات

إليك نظرة بسيطة على تأثير إصلاحها.

| متري | قبل التحسين | بعد التحسين |

|---|---|---|

| الوحدات في الساعة | 85 | 100 |

| وقت التوقف اليومي | 60 دقيقة | 15 دقيقة |

| وقت التغيير | 45 دقيقة | 10 دقائق |

إن حل هذه المشكلات هو أسرع طريق لتحقيق مكاسب كبيرة.

لتحقيق التحسين الحقيقي، يجب أن نتعمق أكثر من مجرد المراقبة. نحتاج إلى قياس كل شيء. هذا النهج القائم على البيانات يزيل التخمين. فهو يحدد السبب الدقيق للتأخير، وهو مبدأ أساسي نتبعه في PTSMAKE.

تحليل أداء الماكينة

لا تقبل فقط إعدادات السرعة الخاصة بالشركة المصنعة. هل تقوم بتشغيل الماكينة بالسرعة المثلى الحقيقية للمادة والجزء المحددين لديك؟ في بعض الأحيان، يُحدث تعديل صغير، يتم تأكيده من خلال الاختبار، فرقًا كبيرًا.

نهج SMED في عمليات التغيير

تقليل وقت التبديل أمر بالغ الأهمية. تعتبر مبادئ تبديل القوالب في دقيقة واحدة (SMED) مبادئ تحويلية. نحن نفصل الإعداد الداخلي (الذي يتم عند توقف الماكينة) عن الإعداد الخارجي (الذي يتم أثناء التشغيل).

| خطوة التحويل | الطريقة التقليدية | طريقة SMED |

|---|---|---|

| أدوات الإعداد | أثناء فترة التوقف | أثناء الإنتاج |

| البحث عن القوالب | أثناء فترة التوقف | مرحلة ما قبل المرحلة |

| التحقق من الجزء الأول | توقفت الماكينة | تقليل وقت التعطل إلى الحد الأدنى |

يمكن لهذا النهج المنهجي أن يقلل من أوقات التغيير بشكل كبير.

إطالة عمر الأداة

يعتبر وقت التوقف عن العمل بسبب الأدوات البالية أو المعطلة قاتلاً صامتًا للإنتاجية. الإدارة السليمة للأدوات، بما في ذلك استخدام مواد عالية الجودة وجداول الصيانة التنبؤية، أمر غير قابل للتفاوض. وهذا ينطبق بشكل خاص على العمليات الصعبة مثل عنوان بارد. بعد نظرية القيود13 يساعد في تحديد أولويات هذه التحسينات بفعالية.

باختصار، إن تحقيق زيادة إنتاج 15% لا يتعلق بالسحر. بل يتعلق بعملية منهجية. حدد الاختناقات الخاصة بك، وطبق أساليب مجربة، وقم بإدارة أدواتك بفعالية. يحقق هذا النهج المستهدف نتائج حقيقية وقابلة للقياس.

يطلب أحد العملاء عرض أسعار لقفل جديد معقد. كيف تحدد الجدوى؟

عندما تصل طباعة قفل معقد إلى مكتبي، تكون العملية منهجية. لا يتعلق الأمر فقط بعرض السعر. بل يتعلق الأمر بضمان قدرتنا على التسليم.

الخطوة الأولى هي التعمق في الرسم الفني. نقوم بتحليل كل التفاصيل.

المراجعة الأولية للطباعة

نتحقق بدقة من الأبعاد والتفاوتات المسموح بها ومواصفات المواد. تساعدنا هذه المراجعة الأولية على فهم المتطلبات الأساسية للجزء. ويشكل الأساس لجميع القرارات اللاحقة.

| منطقة المراجعة | محور التركيز الرئيسي |

|---|---|

| الأبعاد | الطول الكلي، وقطر الرأس، ومواصفات الخيط |

| التفاوتات المسموح بها | ضيق الميزة الحرجة، والقيود الهندسية |

| المواد | الدرجة والمعالجة الحرارية والتشطيب المطلوب |

| الميزات | أشكال الرأس المعقدة والعمليات الثانوية |

يحدد هذا التحليل ما إذا كان الجزء مرشحًا لعملياتنا أم لا.

التعاون في مجال الهندسة والأدوات

بعد المراجعة الأولية، ننتقل إلى التقييم الهندسي الأساسي. هذا هو المكان الذي نحسب فيه الجدوى الحقيقية. يجب أن نحدد ما إذا كان من الممكن تشكيل أداة التثبيت.

حسابات الحجم والنسبة

نقوم بحساب حجم المواد اللازمة لكل محطة تشكيل. وهذا أمر بالغ الأهمية بالنسبة لعمليات مثل التشكيل على البارد. المقياس الرئيسي هو نسبة الاضطراب14, وهو ما يخبرنا بكمية المادة التي يجب أن نجمعها لتكوين الرأس.

إذا كانت النسب مرتفعة للغاية، فقد تتشقق المادة أثناء التشكيل. وهذه علامة حمراء رئيسية نحددها مبكرًا. في المشاريع السابقة في PTSMAKE، وفّر هذا الحساب وقتًا وموارد كبيرة.

تحديد الخطوات عالية الخطورة

نقوم بتخطيط تسلسل التشكيل بالكامل، محطة تلو الأخرى. يتم تحليل كل خطوة بحثًا عن المشاكل المحتملة.

| خطوة التشكيل | المخاطر المحتملة | استراتيجية التخفيف من المخاطر |

|---|---|---|

| الضربة الأولى | تعبئة غير مكتملة للقالب | ضبط طول قطع السلك |

| اضطراب الرأس | التشقق بسبب ارتفاع نسبة الاضطراب | إضافة محطة تشكيل وسيطة |

| البثق | تشطيب سطح رديء | تحسين تصميم الأدوات والتشحيم على النحو الأمثل |

| التشذيب | تشكيل النتوءات | شحذ القوالب أو إعادة تصميمها |

خبراء الأدوات الاستشاريون

وأخيرًا، أعرض هذه النتائج على مصممي الأدوات لدينا. إن خبرتهم العملية لا تقدر بثمن. فهم يؤكدون ما إذا كان يمكن بناء الأدوات للتعامل مع الخطوات عالية المخاطر بشكل موثوق واقتصادي. يضمن هذا التعاون ألا يكون عرض أسعارنا مجرد رقم، بل التزامًا بالنجاح.

عملية الجدوى التي نتبعها هي مزيج من الحسابات الدقيقة وتعاون الخبراء. نقوم بمراجعة الطباعة وتحليل نسب التشكيل وتحديد المخاطر والتشاور مع صانعي الأدوات. وهذا يضمن لنا تقديم عرض أسعار دقيق وموثوق به حتى لأكثر أدوات التثبيت تعقيدًا.

كيف يمكنك استخدام الرأس البارد لتقليل المعالجة الآلية الثانوية؟

الهدف هو الاقتراب من الشكل النهائي قدر الإمكان. وهذا ما يسمى بالتصنيع شبه الصافي للشكل النهائي. وهي إحدى المزايا الأساسية للتشكيل على البارد.

نحقق ذلك من خلال التخطيط بعناية لكل خطوة من خطوات التشكيل. هذا التصميم المدروس هو المفتاح.

تصميم تسلسل التشكيل

يمكن للتسلسل المصمم جيدًا إنشاء ميزات معقدة. وهذا يلغي الحاجة إلى القطع أو الطحن في وقت لاحق. يمكنك توفير كل من الوقت والهدر المادي.

ضع في اعتبارك هذه السمات المشتركة:

| الميزة | العنوان البارد | التصنيع الآلي الثانوي |

|---|---|---|

| النقاط | تشكلت مباشرة | الطحن مطلوب |

| الأكتاف | دقيق وقوي | عملية القطع |

| القطع السفلية | ممكن مع التصميم | غالبًا ما تحتاج إلى أدوات معقدة |

هذا النهج يجعل الإنتاج أسرع وأكثر فعالية من حيث التكلفة.

تحقيق الدقة بدون تقطيع

يكمن سحر الرأس على البارد في تصميم القالب والتثقيب. تؤدي كل محطة في الماكينة إجراءً محددًا. نقوم بتخطيط العملية بأكملها قبل البدء.

لا يتعلق الأمر فقط بتشكيل المعدن. بل يتعلق بالتحكم في كيفية حركة المادة.

إنشاء ميزات معقدة بذكاء

نركز في PTSMAKE على مرحلة التخطيط هذه. على سبيل المثال، يتطلب إنشاء القطع السفلي تسلسل متعدد الخطوات. يتم تجميع المواد أولاً، ثم تشكيلها في الشكل المعقد.

كما تقدم هذه العملية المضبوطة هذه العملية المفيدة تصلب العمل15, وتقوية الجزء. هذه ميزة لا تحصل عليها من التصنيع الآلي.

تصميم هذه التسلسلات هو جزء من الفن وجزء من العلم. فهو يعتمد على فهم عميق لخصائص المواد.

مثال على تسلسل التشكيل

إليك نظرة مبسطة على تسلسل دبوس مخصص:

| المرحلة | الإجراء | النتيجة |

|---|---|---|

| 1. القطع | يتم قطع طول دقيق من السلك. | فارغ جاهز. |

| 2. الضربة الأولى | يتم تجميع المواد للرأس. | أشكال شكل الرأس الأساسية. |

| 3. الضربة الثانية | يتم تشكيل الرأس بالكامل. | مجموعة أبعاد الرأس النهائية المحددة. |

| 4. البثق | يتم تقليل قطر الساق. | تم إنشاء الكتف والساق. |

تخلق هذه الطريقة جزءًا نهائيًا بأقل قدر من النفايات. وهي تتجنب العمليات الثانوية المكلفة والمستهلكة للوقت بالكامل.

من خلال تصميم تسلسلات تشكيل ذكية للتشكيل على البارد، ننتج قطعًا شبه صافية الشكل. تقلل هذه الاستراتيجية بشكل كبير من الحاجة إلى التصنيع الآلي الثانوي، مما يوفر المواد والوقت والتكاليف مع تحسين قوة القِطع.

كيف ستتعامل مع مادة صعبة مثل الفولاذ المقاوم للصدأ؟

يتطلب توجيه الفولاذ المقاوم للصدأ عقلية مختلفة. لا يمكنك تطبيق الطرق القياسية وتوقع أفضل النتائج. يأتي النجاح من التعديلات الدقيقة. وهذا يعني إبطاء العملية.

تكييف الممارسات القياسية

الأمر يتعلق بالمنهجية. نحن نركز على ثلاثة تعديلات حاسمة لتحقيق عملية عنوان بارد لا تشوبها شائبة.

مجالات التركيز الرئيسية

| منطقة التعديل | النهج القياسي | نهج الفولاذ المقاوم للصدأ |

|---|---|---|

| سرعة الماكينة | الحد الأقصى | مخفضة |

| التشحيم | الزيت القياسي | متخصصون متخصصون في الضغط العالي |

| هندسة الأدوات | أنصاف أقطار حادة | أنصاف أقطار أكبر وأكثر سلاسة |

هذه التغييرات ليست اختيارية. فهي ضرورية للجودة.

والسبب الرئيسي في صعوبة التعامل مع الفولاذ المقاوم للصدأ هو معدل التصلب العالي في العمل. فالمادة تزداد قوة وصلابة بسرعة كبيرة أثناء تشكيلها. وهذا يضع ضغطًا هائلاً على كل من الماكينة والأدوات.

سرعات الماكينة الأبطأ

إبطاء الماكينة هو الخطوة الأولى والأكثر أهمية. فالسرعة الأبطأ تولد حرارة أقل أثناء التشكيل. وهذا يقلل بشكل كبير من تأثير تصلب العمل. كما أنه يمنح مواد التشحيم المزيد من الوقت لإنشاء طبقة واقية، مما يمنع تعطل الأداة.

مواد التشحيم والطلاءات المتقدمة

لا تستطيع مواد التشحيم القياسية ببساطة التعامل مع الضغط. نحن نعتمد على مواد تشحيم متخصصة مصممة لتطبيقات الضغط العالي. هذه المواد ضرورية لتشغيل الرأس البارد بسلاسة. ولا تقل أهمية عن ذلك طلاءات الأدوات. فهي تمنع المواد من الالتحام بالأداة. إن ارتفاع أس تصلب الإجهاد16 من الفولاذ المقاوم للصدأ يجعل هذه الحلول المتقدمة ضرورية.

اختيار طلاء الأداة

| الطلاء | الميزة الأساسية | ملاحظات التطبيق |

|---|---|---|

| TiN (نيتريد التيتانيوم) | تزييت جيد، ومقاومة التآكل | فعالة للدرجات غير القابل للصدأ الأقل صعوبة |

| AlCrN (نيتريد الكروم الألومنيوم) | مقاومة فائقة للحرارة والأكسدة | اختيارنا للسبائك عالية القوة والمتانة |

تصميم أدوات أكثر ذكاءً

وأخيراً، يجب تكييف الأدوات نفسها. الزوايا الحادة هي وصفة للفشل. نحن نصمم الأدوات الرأسية بأنصاف أقطار أكبر وأكثر سعة. ويساعد ذلك على تدفق الفولاذ المقاوم للصدأ بسلاسة وبشكل متساوٍ في تجويف القالب. يقلل اختيار التصميم هذا من تركيز الضغط ويمنع التشقق.

يعد تكييف العملية أمرًا بالغ الأهمية بالنسبة للفولاذ المقاوم للصدأ. ويعني ذلك استخدام سرعات أبطأ، ومواد تشحيم متخصصة، وطلاءات مثل TiN أو AlCrN، وأدوات ذات أنصاف أقطار أكبر. هذه التعديلات ضرورية لإدارة معدل تصلب العمل العالي للمادة وضمان نتيجة ناجحة.

أطلق العنان لتميز التوجه البارد مع PTSMAKE اليوم

هل أنت مستعد لتسريع أهدافك التصنيعية؟ احصل على عرض أسعار سريع ودقيق لحلول العناوين الباردة المتخصصة من PTSMAKE. يتخصص فريقنا في تصنيع B2B عالي الدقة - أرسل لنا متطلباتك واكتشف لماذا يثق بنا رواد الصناعة من حيث الجودة والسرعة والموثوقية. استفسر الآن!

فهم كيفية تأثير الترتيب الذري الداخلي للمادة على أدائها وقابليتها للتشكيل في عمليات التصنيع. ↩

تعرّف على كيفية تأثير البنية الحبيبية على متانة القِطع وسبب كونها ميزة رئيسية في عمليات تشكيل المعادن. ↩

انقر لفهم كيف تؤثر هذه الخاصية على قوة المادة وتحد من عمليات التشكيل اللاحقة. ↩

انقر لفهم كيف تعمل هذه العملية على تقوية المعدن بدون حرارة، وهي فائدة رئيسية للتشكيل على البارد. ↩

تعرّف على كيفية تحسين هذه العملية المعدنية للقوة أثناء التشكيل على البارد وتأثيرها على خيارات التصميم الخاصة بك. ↩

تعلم كيف أن عملية التبريد السريع هذه هي المفتاح لتحقيق صلابة المواد المطلوبة. ↩

تعرّف على كيفية تهيئة هذه المعالجة الحرارية للمعادن للضغوط الشديدة لعملية التدوير على البارد. ↩

فهم مبادئ التشوه البلاستيكي للتنبؤ بشكل أفضل بسلوك المواد أثناء عملية الصب على البارد. ↩

انقر لفهم كيفية توزيع تكاليف الأدوات وكيفية تأثيرها على سعر القطعة الواحدة. ↩

استكشف الأدلة التفصيلية حول التحكم في سلوك المواد لتحسين جودة القِطع وتقليل العيوب. ↩

تعلم كيف تمنع حالة الضغط الانضغاطي هذه التشقق الداخلي أثناء تشكيل المادة. ↩

افهم كيف يمكن لخصائص المواد المختلفة أن تؤثر على العمر الافتراضي لأدواتك وتكاليف الإنتاج الإجمالية. ↩

اكتشف كيف يمكن لفلسفة الإدارة القوية هذه أن تقضي على أهم معوقات الإنتاج لديك. ↩

انقر لفهم هذا المقياس الرئيسي لقابلية تشكيل أدوات التثبيت وتأثيره على نجاح التصنيع. ↩

تعلّم كيف تزيد هذه العملية المعدنية من قوة ومتانة الأجزاء ذات الرأس البارد. ↩

فهم كيف تملي هذه القيمة استجابة المادة للتشكيل. ↩