غالبًا ما يصبح الاختيار بين الألومنيوم والنحاس لمبددات الحرارة خطأً مكلفًا عندما يركز المهندسون فقط على أرقام الموصلية الحرارية. تفشل العديد من المشاريع لأن الفرق تغفل عوامل مهمة مثل قيود الوزن وتعقيد التصنيع والمتانة طويلة الأمد في البيئات الواقعية.

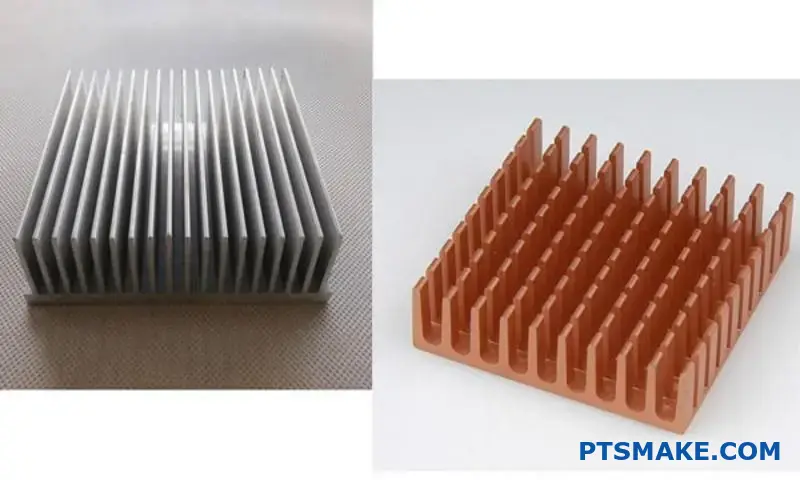

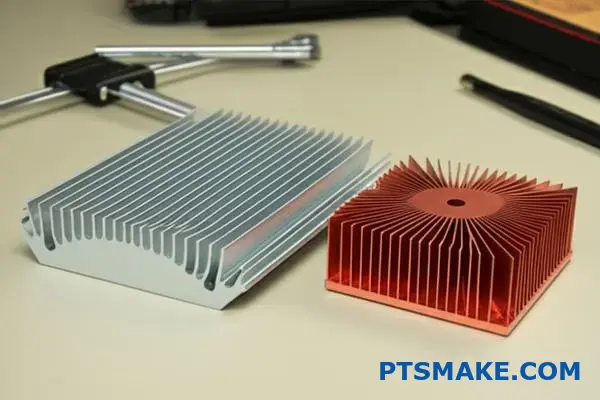

يتميز الألومنيوم بموصلية حرارية أقل من النحاس بنسبة 60%، ولكنه يوفر فعالية أعلى من حيث التكلفة، ووزنًا أخف، وسهولة أكبر في التصنيع. يوفر النحاس أقصى أداء في نقل الحرارة، ولكن بتكلفة أعلى بكثير، ووزن أكبر، وتعقيد أكبر في التصنيع.

الاختيار الصحيح يعتمد على متطلبات التطبيق المحددة الخاصة بك، وليس فقط على مواصفات الأداء الحراري. سأرشدك إلى الاعتبارات العملية التي تحدد المواد التي ستعمل بشكل أفضل في مشروعك، بما في ذلك دراسات الحالات الواقعية وسيناريوهات الفشل التي تسلط الضوء على نقاط القوة والضعف لكل مادة.

ما هي الخصائص الأساسية التي تميز الألومنيوم في المبددات الحرارية؟

عند تصميم أنظمة إدارة الحرارة، يعد اختيار المواد أمراً بالغ الأهمية. ويبرز الألومنيوم دائماً باعتباره المادة الأساسية المستخدمة في تصنيع المبددات الحرارية. وهذا ليس من قبيل الصدفة.

تنبع شعبيته من مزيج فريد من الخصائص. هذه الخصائص تجعله حلاً مثالياً لتبديد الحرارة بفعالية وكفاءة.

الخصائص الأساسية للألمنيوم

يجب أن نفهم أولاً مزاياها الأساسية. تشكل هذه الخصائص الأربع الأساس لاستخدامها في التطبيقات الحرارية.

| الممتلكات | الوصف |

|---|---|

| التوصيل الحراري | ينقل الحرارة بعيدًا عن المصدر بكفاءة. |

| كثافة منخفضة | يصنع مكونات خفيفة الوزن، وهي مكونات أساسية للعديد من المنتجات. |

| الفعالية من حيث التكلفة | وفيرة وبأسعار معقولة، مما يقلل من تكاليف الإنتاج. |

| قابلية التصنيع | يمكن تشكيلها بسهولة إلى أشكال هندسية معقدة للحصول على أداء مثالي. |

هذه العوامل مجتمعة تجعل الألومنيوم خيارًا عمليًا للغاية ومتعدد الاستخدامات لمعظم تصميمات المبددات الحرارية.

فهم الأساس هو أمر واحد. أما الخيار الهندسي الحقيقي فيتمثل في اختيار السبيكة المناسبة للمهمة. فليس كل أنواع الألومنيوم متشابهة، خاصة فيما يتعلق بتبديد الحرارة.

في PTSMAKE، نعمل بشكل أساسي مع سبيكتين شائعتين لمشتتات الحرارة: 6061 و6063. لكل منهما خصائص مميزة تجعلها مناسبة لعمليات تصنيع ومتطلبات أداء مختلفة.

مقارنة بين الألومنيوم 6061 و 6063

غالبًا ما يكون 6063 هو الخيار المفضل لمبددات الحرارة المبثوقة المخصصة. يسمح تكوينه بتصميمات أكثر تعقيدًا للزعانف وتشطيب أكثر نعومة للسطح. وهو مثالي لتعظيم مساحة السطح.

من ناحية أخرى، يعتبر 6061 سبيكة أقوى وأكثر متانة. وهو خيار ممتاز لمبددات الحرارة المصنعة باستخدام الحاسب الآلي والتي قد تتعرض لمزيد من الضغط الميكانيكي. المواد معامل التمدد الحراري1 كما أنه عامل أساسي في التصميمات التي يتم فيها دمجه مع مواد أخرى.

فيما يلي مقارنة سريعة استنادًا إلى خبرتنا في المشاريع:

| سبيكة | الأفضل لـ | الموصلية الحرارية (W/mK) | الميزة الرئيسية |

|---|---|---|---|

| 6063-T5 | البثق | ~200 | تشطيب سطحي ممتاز، أشكال معقدة. |

| 6061-T6 | التصنيع الآلي باستخدام الحاسب الآلي | ~170 | قوة أعلى، قابلية لحام جيدة. |

في حين أن البعض قد يثير الجدل حول المقارنة بين مبددات الحرارة المصنوعة من الألومنيوم وتلك المصنوعة من النحاس، فإن الكثافة المنخفضة للألومنيوم وتكلفته المنخفضة غالبًا ما تجعله الخيار الأفضل، ما لم يكن الهدف الوحيد هو تحقيق أقصى أداء حراري.

يتميز الألومنيوم بمواصفات متوازنة من حيث التوصيل الحراري والكثافة المنخفضة والفعالية من حيث التكلفة وقابلية التشغيل الآلي الممتازة. هذا المزيج يجعله الخيار الافتراضي والموثوق به لمجموعة واسعة من تطبيقات المبددات الحرارية، من الأجهزة الإلكترونية الاستهلاكية إلى الآلات الصناعية.

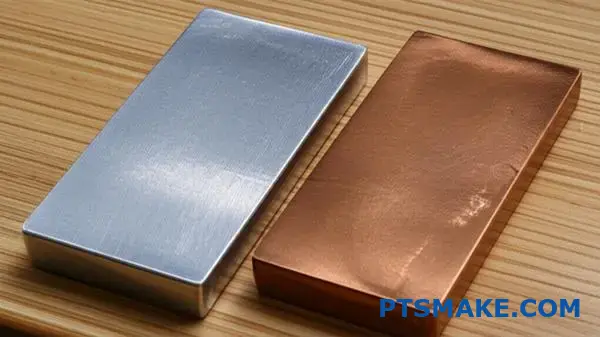

ما هي الخصائص الأساسية التي تميز النحاس في المبددات الحرارية؟

عندما نتحدث عن المبددات الحرارية، فإن النحاس هو المعيار القياسي للأداء العالي. غالبًا ما تكون السبائك مثل C110 هي الخيار الأول للتطبيقات الصعبة.

ميزته الرئيسية هي الموصلية الحرارية الفائقة. ينقل النحاس الحرارة بعيدًا عن المكونات الحساسة بسرعة مذهلة.

لكن هذا الأداء له ثمنه. فهو أثقل وأغلى من الألومنيوم. وهذا يشكل جوهر المعضلة بين الألومنيوم والنحاس في مجال المبددات الحرارية.

فيما يلي مقارنة أساسية:

| الممتلكات | النحاس (C110) | ألومنيوم (6061) |

|---|---|---|

| التوصيل الحراري | ~391 واط/م-ك | ~167 واط/م·كلفن |

| الكثافة | 8.9 جم/سم³ | 2.7 جم/سم مكعب |

| التكلفة النسبية | أعلى | أقل |

يوضح هذا الجدول بوضوح المفاضلات الأساسية التي يجب أن نأخذها في الاعتبار.

تفكيك الموصلية الحرارية

قدرة النحاس على تبديد الحرارة لا مثيل لها في المعادن الشائعة. تسمح بنيته الذرية للإلكترونات الحرة بنقل الطاقة الحرارية بكفاءة ملحوظة. لهذا السبب يعتبر C110 معيارًا.

تتميز هذه السبيكة بمستوى نقاء مذهل يبلغ 99.9%. ويتم تحقيق هذا النقاء العالي من خلال عملية تعرف باسم القطران القوي الكهربائي2, ، مما يقلل من الشوائب التي من شأنها أن تعيق تدفق الحرارة.

بالنسبة للمهندسين، هذا يعني أن المبدد الحراري النحاسي يمكنه التعامل مع أحمال حرارية أعلى. وغالبًا ما يسمح بتصميم أكثر إحكامًا مقارنةً بالمبدد الحراري المصنوع من الألومنيوم. وهذا أمر بالغ الأهمية بالنسبة للأجهزة الإلكترونية عالية الطاقة.

عوامل الوزن والتكلفة

غالبًا ما تركز المناقشات حول المقارنة بين المبردات المصنوعة من الألومنيوم وتلك المصنوعة من النحاس على الحدود العملية. تعد كثافة النحاس عيبًا كبيرًا. فمع كثافة تبلغ حوالي 8.9 جم/سم³، يكون النحاس أثقل بثلاث مرات تقريبًا من الألومنيوم. وتشكل هذه الكتلة الإضافية مشكلة كبيرة في التطبيقات التي تتأثر بالوزن.

التكلفة هي العامل الآخر المهم الذي يجب أخذه في الاعتبار. فالمواد الخام ليست أغلى فحسب، بل إن النحاس قد يكون أكثر صعوبة في التصنيع. وفقًا لخبرتنا في PTSMAKE، قد يؤدي ذلك في بعض الأحيان إلى إطالة مدة الدورات وزيادة تكاليف التصنيع.

| العامل | الميزة | العيب |

|---|---|---|

| الأداء | تبديد فائق للحرارة | — |

| الوزن | — | ثقيل جدًا بالنسبة للأجهزة المحمولة |

| التكلفة | — | ارتفاع تكاليف المواد والتصنيع |

| المتانة | مقاومة ممتازة للتآكل | مادة أكثر نعومة، أسهل في الخدش |

يتطلب اختيار المادة المناسبة الموازنة بين هذه الخصائص وميزانية مشروعك والقيود المادية.

يوفر النحاس أداءً حراريًا فائقًا، مما يجعله الخيار الأمثل في حالات الحرارة العالية. ومع ذلك، فإن وزنه الكبير وتكلفته المرتفعة يمثلان قيودًا حاسمة يجب موازنتها مع مزاياه، خاصة عند مقارنته بالألمنيوم.

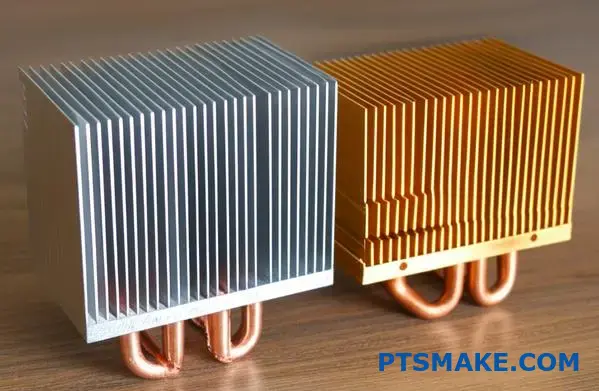

كيف يمكن مقارنة الألومنيوم والنحاس مباشرة من حيث الموصلية الحرارية؟

عندما نتحدث عن الأداء الحراري، فإن الأرقام واضحة. النحاس هو البطل بلا منازع في توصيل الحرارة. إنها خاصية أساسية لهذا المعدن.

البيانات الأولية

تؤكد اختباراتنا الداخلية القيم العلمية المثبتة. وتشكل هذه الأرقام نقطة الانطلاق لأي قرار يتعلق بالتصميم الحراري.

| المواد | الموصلية الحرارية (W/mK) |

|---|---|

| النحاس (نقي) | ~400 |

| الألومنيوم (السبائك) | ~200-240 |

الآثار المترتبة على الأداء

وهذا يعني أن النحاس يمكنه نقل الحرارة بعيدًا عن المصدر بسرعة تبلغ ضعف سرعة الألومنيوم تقريبًا. وهذا أمر بالغ الأهمية للتطبيقات عالية الأداء. في الجدل الدائر حول المقارنة بين الألومنيوم والنحاس كمبدد للحرارة، هذه هي أكبر ميزة للنحاس.

دعونا نحلل ما يعنيه ذلك في الواقع العملي. تتمثل المهمة الأساسية لمبدد الحرارة في نقل الطاقة الحرارية من مكون ساخن، مثل وحدة المعالجة المركزية أو مصباح LED، إلى الهواء المحيط. وتعد سرعة هذا النقل الأولي عاملاً أساسياً.

نقل الحرارة عند المصدر

تعني الموصلية العالية للنحاس أنه يمكنه سحب الحرارة بعيدًا عن نقطة التلامس بسرعة كبيرة. وهذا يقلل من درجة الحرارة الفورية للمكون نفسه. كما يمنع الاختناق الحراري في الأجهزة الإلكترونية.

وفقًا لخبرتنا في PTSMAKE، يعد هذا عاملاً حاسمًا للعملاء في صناعة الإلكترونيات عالية الطاقة. يجب أن تمتص المادة الحرارة وتوزعها بسرعة لتكون فعالة. هذا الاختلاف في التدرج الحراري3 السلوك مهم في ظل الأحمال الحرارية العالية.

نشر الحرارة

بمجرد امتصاص الحرارة، يجب أن تنتشر عبر ريش المبدد الحراري حتى يتم تبديدها. ومرة أخرى، تتجلى تفوق النحاس في هذا المجال.

| الميزة | مشتت حراري نحاسي | مبدد حرارة من الألومنيوم |

|---|---|---|

| انتشار الحرارة | سريع جداً | متوسط السرعة |

| تقليل البقع الساخنة | ممتاز | جيد |

| الحجم المناسب للأداء المكافئ | أصغر | أكبر |

نظرًا لأن النحاس ينشر الحرارة بشكل أكثر كفاءة، فإن حجم المبدد الحراري بأكمله يعمل بشكل أكثر فعالية. وهذا يسمح بتصميمات أكثر إحكاما دون التضحية بأداء التبريد، وهو تحدٍ شائع نقوم بحله.

تبلغ الموصلية الحرارية للنحاس ضعف الموصلية الحرارية للألومنيوم تقريبًا. وهذا يسمح له بنقل الحرارة بعيدًا عن المصدر بسرعة أكبر، وهو مقياس أداء مهم لإدارة الحرارة وتصميم المبددات الحرارية بشكل فعال.

قارن بين تكلفة التبريد لكل واط للألومنيوم مقابل النحاس.

لا يقتصر الاختيار بين المبدد الحراري المصنوع من الألومنيوم أو النحاس على الأداء الحراري فحسب. إنه قرار اقتصادي. المقياس الرئيسي هو تكلفة التبريد لكل واط. هذا يخبرك بالمبلغ الذي تدفعه مقابل كل واط من الحرارة التي يمكن أن يبددها المبدد الحراري.

على الرغم من أن النحاس موصّل ممتاز، إلا أن سعره المرتفع لا يعني دائمًا أنه أفضل قيمة. غالبًا ما يوفر الألومنيوم توازنًا ممتازًا. فهو يوفر تبريدًا كافيًا للعديد من التطبيقات بتكلفة أقل بكثير.

التكلفة الأولية مقابل الأداء نظرة عامة

| الميزة | مبدد حرارة من الألومنيوم | مشتت حراري نحاسي |

|---|---|---|

| التكلفة المادية | أقل | أعلى بكثير |

| الأداء | جيد | ممتاز |

| الأفضل لـ | المشاريع الحساسة من حيث التكلفة | احتياجات عالية الأداء |

التحدي الحقيقي هو تحقيق التوازن بين الميزانية والمتطلبات الحرارية. يمكن أن يكون لاختيار المواد البسيط تأثير كبير على التكلفة النهائية لمشروعك ونجاحه. نحتاج إلى تجاوز المقارنات السطحية وحساب القيمة الحقيقية.

حساب تكلفة الواط الواحد

للعثور على القيمة الحقيقية، استخدم هذه الصيغة البسيطة:

إجمالي تكلفة المبدد الحراري ÷ الواط المبدد = التكلفة لكل واط ($/W)

تشمل التكلفة الإجمالية أكثر من مجرد المواد الخام. فهي تغطي التصنيع باستخدام الحاسب الآلي (CNC) والتشطيب وجميع خطوات التجميع. في PTSMAKE، نوجه العملاء خلال هذا التحليل لإيجاد الحل الأمثل.

العوامل المؤثرة على الحساب

تتأثر التكلفة النهائية للواط بعدة متغيرات. انخفاض المقاومة الحرارية4 يعني تبديد حرارة أكثر كفاءة. وهذا يحسن بشكل مباشر قيمة التكلفة لكل واط.

كما أن تعقيد التصميم يلعب دوراً كبيراً. فقد ينتهي الأمر بتصميم معقد من الألومنيوم بتكلفة أعلى من تصميم بسيط من النحاس.

| عامل مؤثر | التأثير على الألومنيوم | التأثير على النحاس |

|---|---|---|

| تعقيد التصميم | يمكن أن ترتفع تكاليف التصنيع بسرعة. | التكاليف المرتفعة يمكن أن تصبح باهظة. |

| حجم الإنتاج | مثالي للكميات الكبيرة والتكلفة المنخفضة. | أفضل للحجم الصغير والمواصفات العالية. |

| التشطيب/الطلاء | الأنودة شائعة وميسورة التكلفة. | يمكن أن تضيف الطلاءات تكلفة كبيرة. |

من واقع خبرتنا، غالبًا ما يكشف التحليل التفصيلي أن المبدد الحراري المصنوع من الألومنيوم والمصمم جيدًا هو الخيار الأكثر اقتصادية لمعظم التطبيقات.

في النهاية، يعتمد الاختيار بين الألومنيوم والنحاس على احتياجاتك الحرارية المحددة وميزانيتك. يوفر حساب التكلفة لكل واط مسارًا واضحًا قائمًا على البيانات للحصول على حل التبريد الأكثر كفاءة واقتصادية لمشروعك.

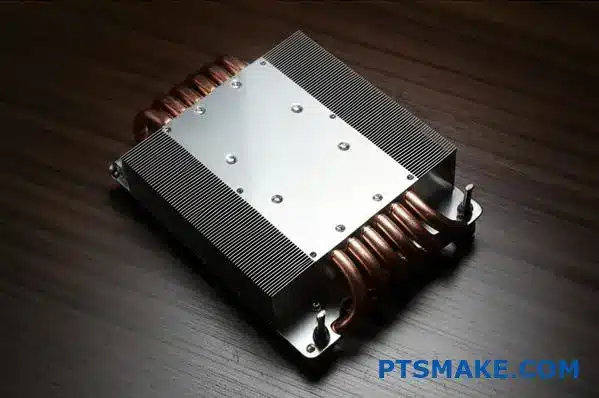

ما هي طرق التصنيع الشائعة لكل مادة من الألومنيوم والنحاس؟

ترتبط طريقة التصنيع المختارة ارتباطًا وثيقًا بالمادة نفسها. خصائص الألومنيوم تجعله مثاليًا للبثق. هذه العملية فعالة في إنشاء مقاطع عرضية معقدة.

النحاس، كونه أكثر ليونة وأغلى ثمناً، غالباً ما يتطلب أساليب مختلفة. عمليات مثل الختم أو التصنيع باستخدام الحاسب الآلي أكثر شيوعاً.

هذه الخيارات ليست عشوائية. فهي تؤثر بشكل مباشر على التصميم النهائي والأداء، وخاصة تكلفة قطع الغيار.

طريقة التصنيع حسب المادة

| الطريقة | المواد الأولية | الميزة الرئيسية |

|---|---|---|

| البثق | ألومنيوم | فعالة من حيث التكلفة للملفات الشخصية المعقدة |

| التصنيع الآلي باستخدام الحاسب الآلي | النحاس والألومنيوم | دقة عالية، هندسة معقدة |

| الختم | النحاس | مثالي للأجزاء الرقيقة ذات الحجم الكبير |

| التزلج | النحاس | يخلق زعانف عالية الكثافة |

القيود التصنيعية ليست مجرد قيود؛ بل هي معالم إرشادية للتصميم الذكي. بالنسبة للألمنيوم، يتيح البثق الحصول على أشكال طويلة ومعقدة بتكلفة منخفضة للأدوات. وهذا مثالي للإطارات والأغلفة. ومع ذلك، فإن تفاوتاتها ليست دقيقة مثل المعالجة الآلية.

عندما نتحدث عن المبردات المصنوعة من الألومنيوم مقابل النحاس، فإن طريقة التصنيع تعتبر عاملاً حاسماً. يتم الاستفادة من الموصلية الحرارية الفائقة للنحاس على أفضل وجه باستخدام الطرق التي تزيد من مساحة السطح إلى أقصى حد. بالنسبة للمبردات النحاسية عالية الأداء، فإن عملية مثل التسكع5 غالبًا ما يستخدم لإنشاء زعانف رفيعة جدًا وكثيفة من كتلة صلبة.

في PTSMAKE، نوصي غالبًا باستخدام الآلات CNC لتصنيع النماذج الأولية النحاسية. فهذا يمنحنا أقصى قدر من الحرية في التصميم. كما يتيح لنا اختبار الأشكال الهندسية المعقدة قبل اللجوء إلى أدوات أكثر تكلفة للختم أو غيرها من الطرق التي تتطلب إنتاج كميات كبيرة.

كيف تؤثر العملية على التكلفة النهائية

| العامل | البثق (Al) | التصنيع باستخدام الحاسب الآلي (Cu) | الختم (النحاس) |

|---|---|---|---|

| تكلفة الأدوات | منخفضة إلى متوسطة | لا يوجد | عالية |

| التكلفة لكل وحدة | منخفضة جداً | عالية | منخفض جدًا (عند الحجم) |

| النفايات المادية | منخفضة | عالية | متوسط |

| تعقيد التصميم | عالية (الملفات الشخصية) | عالية جداً | منخفضة إلى متوسطة |

هذه المفاضلات أساسية في أي مشروع. نحن نوجه عملائنا خلال هذه القرارات لتحقيق التوازن بين الأداء والميزانية.

يعد اختيار طريقة التصنيع المناسبة للألومنيوم أو النحاس قرارًا بالغ الأهمية. تؤثر عمليات مثل البثق أو التصنيع باستخدام الحاسب الآلي أو الختم بشكل مباشر على مرونة تصميم مشروعك وقدراته الأداء وهيكل التكلفة الإجمالية، لا سيما بالنسبة للتطبيقات الحرارية مثل المبددات الحرارية.

كيف تختلف نسبة الأداء إلى الوزن بين الألومنيوم والنحاس؟

عندما نتحدث عن إدارة الحرارة، فإن الأمر لا يقتصر على الأداء البحت. فوزن المكونات له أهمية مماثلة في العديد من التصميمات. وهنا تبرز أهمية نسبة الأداء إلى الوزن.

النحاس مادة ذات قدرة حرارية عالية. ولكنه أيضًا مادة كثيفة للغاية. أما الألومنيوم، فهو أقل توصيلية، ولكنه أخف وزنًا بشكل ملحوظ. هذه المفاضلة هي عامل أساسي في اختيار المواد المستخدمة في المبددات الحرارية والمكونات الحرارية الأخرى. دعونا نلقي نظرة على الخصائص الأساسية.

| المواد | الموصلية الحرارية (W/mK) | الكثافة (جم/سم مكعب) |

|---|---|---|

| النحاس (C110) | ~385 | 8.96 |

| ألومنيوم (6061) | ~167 | 2.70 |

تُظهر هذه المقارنة بوضوح أن الألومنيوم أخف بثلاث مرات من النحاس بالنسبة لحجم معين. وهذا له آثار كبيرة على التطبيق النهائي.

لمقارنة هذه المواد بشكل حقيقي، نحتاج إلى النظر إلى ما هو أبعد من الموصلية الخام. نحسب قيمة توضح مدى كفاءة المادة في توصيل الحرارة بالنسبة لوزنها. وهنا يأتي دور مفهوم الموصلية الحرارية النوعية6 يدخل حيز التنفيذ. إنه مقياس بسيط ولكنه قوي.

نحسبها بقسمة الموصلية الحرارية على كثافة المادة. دعونا نجري الحسابات بناءً على البيانات السابقة.

| المواد | الحساب (الموصلية / الكثافة) | نسبة الأداء إلى الوزن |

|---|---|---|

| النحاس (C110) | 385 / 8.96 | ~43 |

| ألومنيوم (6061) | 167 / 2.70 | ~62 |

النتائج واضحة. لكل وحدة كتلة، الألومنيوم أكثر كفاءة بكثير في تبديد الحرارة من النحاس. وهذا هو بالضبط السبب في أن قرار اختيار مبدد حرارة من الألومنيوم أو النحاس ليس دائمًا سهلاً. وفقًا لخبرتنا في PTSMAKE، فإن هذا الحساب مهم للغاية لعملاء قطاعات الطيران والسيارات والإلكترونيات المحمولة. بالنسبة لهذه الصناعات، كل جرام يتم توفيره يحسن كفاءة استهلاك الوقود أو راحة المستخدم. في حين يتم اختيار النحاس لمصادر الحرارة المدمجة عالية الكثافة، فإن الألومنيوم يهيمن عندما يكون الوزن الإجمالي للنظام هو القيد الرئيسي للتصميم.

تجعل نسبة الأداء إلى الوزن الفائقة للألمنيوم منه المادة المفضلة للتطبيقات الحساسة للوزن. على الرغم من انخفاض الموصلية الحرارية المطلقة، فإنه يبدد الحرارة بشكل أكثر كفاءة لكل وحدة كتلة، مما يوفر ميزة حاسمة في الهندسة والتصميم الحديثين.

متى تصبح الكثافة العالية للنحاس عيبًا تصميميًا كبيرًا؟

وزن النحاس ليس مجرد رقم. إنه قوة يجب على المصممين التعامل معها. عندما يكون الدعم الهيكلي ضعيفًا، تصبح هذه القوة مشكلة كبيرة.

تحدي الإجهاد الميكانيكي

المكونات الثقيلة يمكن أن تضع ضغطًا على نقاط التثبيت. وينطبق هذا بشكل خاص على لوحات الدوائر المطبوعة (PCBs) أو الهياكل المعدنية الرقيقة. الوزن الإضافي يخلق توترًا مستمرًا.

معضلة مبرد وحدة المعالجة المركزية

تعد مبردات وحدة المعالجة المركزية الكبيرة مثالاً مثالياً على ذلك. يمكن أن يؤدي المبدد الحراري النحاسي الثقيل إلى تشوه اللوحة الأم أو حتى تكسيرها بمرور الوقت. يمثل هذا الخطر عاملاً رئيسياً في الجدل الدائر حول استخدام المبدد الحراري المصنوع من الألومنيوم مقابل النحاس في تصميمات الأجهزة عالية الأداء.

| المواد | الكثافة (جم/سم مكعب) | مثال وزن المبدد الحراري |

|---|---|---|

| النحاس | 8.96 | ~900 غرام |

| ألومنيوم | 2.70 | ~300 غرام |

يؤثر هذا الاختلاف الكبير في الوزن بشكل مباشر على موثوقية نقاط تثبيت اللوحة الأم على المدى الطويل.

تزداد المشكلة سوءًا في البيئات الديناميكية. الوزن الثابت أمر، لكن إضافة الحركة والاهتزاز يضاعف الضغط على المجموعة بأكملها. وهنا يمكن أن تصبح كثافة النحاس نقطة فشل حرجة.

عندما تضخم الاهتزازات العيوب

في المركبات والطائرات والمعدات الصناعية المحمولة، يتعرض كل مكون لاهتزازات مستمرة وصدمات مفاجئة. هنا، تشكل الكتلة عبئًا.

تطبيقات السيارات والطيران

المكونات النحاسية الثقيلة في السيارات أو الطائرات بدون طيار تتمتع بقدرة أكبر على مقاومة الحركة. أثناء حدوث اهتزازات أو صدمات، فإنها تمارس قوة أكبر بكثير على وصلات اللحام وأجهزة التثبيت مقارنة بالأجزاء المصنوعة من الألومنيوم الأخف وزناً. وهذا يزيد من خطر فشل الاتصال.

يمكن أن يؤدي هذا الضغط المستمر إلى حدوث كسور صغيرة تتفاقم بمرور الوقت. غالبًا ما نوجه العملاء الذين يعملون في مجال إلكترونيات السيارات نحو استخدام سبائك الألومنيوم. فهي توفر توازنًا أفضل بين الأداء الحراري والمتانة الميكانيكية. وهذا يساعد على منع المشكلات المتعلقة بـ إجهاد المواد7.

الموثوقية على المدى الطويل على المحك

يمكن أن تؤدي الحركات الدقيقة المستمرة الناتجة عن الاهتزاز إلى إضعاف وصلات اللحام. بعد آلاف الدورات، يمكن أن تتشقق هذه الوصلات، مما يؤدي إلى تعطل الجهاز بشكل متقطع أو كلي.

| عامل الإجهاد | مكونات النحاس | مكونات الألومنيوم |

|---|---|---|

| إجهاد الاهتزاز | عالية | منخفضة |

| إجهاد وصلة اللحام | عالية | منخفضة |

| مخاطر الفشل على المدى الطويل | زيادة | مخفضة |

اختيار مادة أخف وزناً لا يقتصر فقط على توفير الوزن. إنه قرار حاسم لضمان عمر المنتج وموثوقيته في الظروف الصعبة.

في التطبيقات ذات الدعم الهيكلي المحدود أو الاهتزازات العالية، تشكل كثافة النحاس عيبًا كبيرًا. فهي تسبب إجهادًا ميكانيكيًا يمكن أن يؤدي إلى تلف مادي وفشل، مما يجعل المواد الأخف وزنًا مثل الألومنيوم الخيار الأفضل لضمان الموثوقية على المدى الطويل.

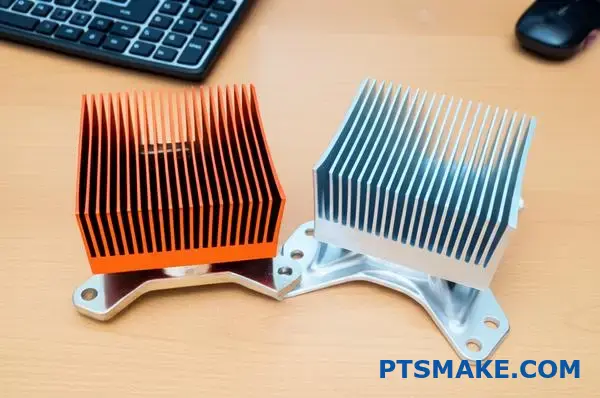

كيف تؤثر المعالجات السطحية على الألومنيوم والنحاس بشكل مختلف؟

تخدم المعالجات السطحية للألمنيوم والنحاس أغراضًا مختلفة جدًا. وهي غير قابلة للتبادل.

المعالجة الأولية للألمنيوم هي الأكسدة. تعزز هذه العملية قوته الطبيعية. كما أنها تزيد من مقاومته للتآكل ومتانته.

تركز معالجات النحاس على الحفاظ عليه. الهدف الرئيسي هو منع تغير لونه. وهذا يحافظ على مظهره وموصلته.

طلاء الألمنيوم بالأنودة: بناء سطح أفضل

يؤدي عملية الأكسدة إلى تكوين طبقة أكسيد صلبة واقية. هذه الطبقة هي جزء من المعدن نفسه. فهي ليست مجرد طلاء. وهذا يجعلها متينة للغاية. كما أنها تحسن التبريد الإشعاعي لأجزاء مثل المبددات الحرارية.

مضاد للتلطيخ للنحاس: الحفاظ على الأداء

عادة ما تكون معالجات النحاس عبارة عن طبقات رقيقة وشفافة. وهي تحمي المعدن من الهواء والرطوبة. وهذا يمنع ظهور البقع الخضراء أو السوداء القبيحة.

إليك مقارنة سريعة:

| الميزة | الأنودة (الألومنيوم) | مضاد للتلطيخ (نحاس) |

|---|---|---|

| الهدف الأساسي | تعزيز المتانة ومقاومة التآكل | الحفاظ على المظهر والتوصيلية |

| نوع العملية | الكهروكيميائية | طلاء أو طبقة كيميائية |

| طبقة | طبقة أكسيد مدمجة | طلاء سطحي |

عند اختيار المادة، نخطط أيضًا لطريقة تشطيبها. العملية الثانوية هي مفتاح الأداء النهائي. الألومنيوم والنحاس يبرزان ذلك بشكل مثالي.

تأثير عملية الأنودة على الألومنيوم

يؤدي أنودة الألومنيوم إلى تكوين طبقة سميكة ومسامية من أكسيد الألومنيوم. هذه الطبقة أكثر صلابة بكثير من المعدن الأساسي. وهي توفر مقاومة ممتازة للخدش.

يمكننا أيضًا صبغ هذه الطبقة المسامية. وهذا يتيح مجموعة واسعة من الألوان. يتم تثبيت اللون بحيث لا يتقشر أو يتلاشى. للحصول على مبدد حرارة من الألومنيوم مقابل النحاس النقاش، فإن الطلاء الأسود المؤكسد هو خيار رائع. فهو يحسن بشكل كبير من قدرة المبدد الحراري على تشتيت الحرارة.

دور الطلاءات على النحاس

يتعرض النحاس للتلف بشكل طبيعي عند تعرضه للهواء. يمكن أن تؤدي هذه الأكسدة إلى زيادة المقاومة الكهربائية عند نقاط التوصيل. تمنع الطلاءات المضادة للتلف حدوث ذلك.

عادة ما تكون هذه الطبقات رقيقة جدًا. وهذا أمر بالغ الأهمية لتجنب التداخل مع الموصلية الحرارية والكهربائية الممتازة للنحاس. غالبًا ما تكون المعالجة عبارة عن طلاء شفاف أو مادة كيميائية. التخميل8 العملية. المهمة الرئيسية هي إنشاء حاجز، وليس تغيير الخصائص الأساسية للمعدن.

دعونا نلقي نظرة على التأثير على الخصائص الرئيسية. تظهر اختباراتنا اختلافات واضحة.

| الممتلكات | ألومنيوم مؤكسد | نحاس مطلي |

|---|---|---|

| مقاومة التآكل | زيادة كبيرة | زيادة معتدلة |

| الموصلية الكهربائية | انخفاض (يصبح السطح عازلًا) | محفوظ (بطبقة رقيقة) |

| الإشعاع الحراري | زيادة (خاصة مع الصبغة السوداء) | انخفاض طفيف |

| مقاومة التآكل | زيادة كبيرة | دون تغيير أو بزيادة طفيفة |

في PTSMAKE، نوجه العملاء بشأن هذه الخيارات. التشطيب المناسب يضمن أن تعمل القطعة على النحو المطلوب طوال عمرها الافتراضي.

يغير الأكسدة الكهربائية بشكل جذري سطح الألومنيوم لتحسين خصائصه. في المقابل، تعتبر طبقات الطلاء النحاسية واقية بحتة. فهي مصممة للحفاظ على الأداء العالي المتأصل في النحاس عن طريق منع الأكسدة دون تغيير خصائصه الأساسية.

من الناحية الهيكلية، أي مادة توفر متانة أفضل على المدى الطويل بين الألومنيوم والنحاس؟

عند الاختيار بين الألومنيوم والنحاس، تعد المتانة على المدى الطويل مسألة حاسمة. الإجابة ليست بسيطة. فهي تعتمد على ثلاثة عوامل هيكلية رئيسية.

وهي الصلابة ومقاومة التآكل والتعب الميكانيكي.

النحاس أكثر ليونة من العديد من سبائك الألومنيوم. وهذا يجعله أكثر عرضة للخدوش والانبعاجات. أما الألومنيوم فيشكل طبقة أكسيد صلبة واقية على الفور. وهذه الطبقة تمنحه مقاومة فائقة للخدوش.

نظرة عامة على المتانة

دعونا نقارن خصائصها الهيكلية الأساسية.

| الخصائص الهيكلية | ألومنيوم | النحاس |

|---|---|---|

| الصلابة | يختلف حسب السبيكة، يمكن أن يكون صلبًا جدًا | ناعم نسبياً |

| التآكل | يشكل طبقة أكسيد ذاتية الإصلاح | يشكل طبقة خضراء واقية |

| قوة الإجهاد | أقل بشكل عام | أعلى بشكل عام |

يوضح هذا الجدول المفاضلة بين الخيارات. كل مادة تتميز في ظروف مختلفة. يعتمد اختيارك على الضغوط البيئية والميكانيكية المحددة التي ستواجهها قطعتك.

دعونا نتعمق أكثر في كيفية تصرف هذه المواد في الظروف الصعبة. تلعب البيئة دورًا كبيرًا في العمر الهيكلي للمواد.

الأداء في البيئات القاسية

بالنسبة للاستخدام في الهواء الطلق أو الاستخدام الصناعي، فإن التآكل هو العدو الأول. طبقة أكسيد الألومنيوم هي دفاع رائع ضد التآكل الجوي العام. ولهذا السبب يشيع استخدام الألومنيوم في المباني ووسائل النقل.

ومع ذلك، يمكن أن تتأثر هذه الطبقة بالماء المالح أو بعض المواد الكيميائية الصناعية. في البيئات البحرية، تتآكل درجات الألومنيوم القياسية بسرعة.

من ناحية أخرى، يتطور النحاس ليشكل طبقة خضراء شهيرة. هذه الطبقة شديدة المقاومة للتآكل وتحمي المعدن الموجود تحتها. وهذا يجعل النحاس خيارًا ممتازًا لتطبيقات الأسقف والتطبيقات البحرية.

مقاومة الإجهاد الميكانيكي بمرور الوقت

العامل الرئيسي الآخر هو كيفية تعامل المواد مع الضغط المتكرر. العديد من سبائك الألومنيوم لا تمتلك حدًا محددًا للقدرة على التحمل. وهذا يعني أن حتى الأحمال الصغيرة والمتكررة يمكن أن تتسبب في النهاية في حدوث عطل.

تميل سبائك النحاس إلى أن تكون أكثر مقاومة لـ الإجهاد الميكانيكي9. وهذا يجعلها أكثر موثوقية للأجزاء التي تتعرض للاهتزاز أو لدورات إجهاد متكررة.

في المشاريع السابقة في PTSMAKE، رأينا ذلك بأعيننا. بالنسبة للمكونات الاهتزازية في الآلات، غالبًا ما تتفوق سبائك النحاس على سبائك الألومنيوم من حيث العمر الافتراضي. وهذا عامل حاسم في النقاش حول استخدام الألومنيوم أو النحاس كمبدد للحرارة في الإلكترونيات الصناعية.

| ملاءمة البيئة | ألومنيوم | النحاس |

|---|---|---|

| صناعي | جيد (مع السبائك المناسبة) | ممتاز |

| بحري/ساحلي | ضعيف (ما لم يكن من سبيكة مخصصة للاستخدام البحري) | ممتاز |

| اهتزازات عالية | مقبول إلى جيد | ممتاز |

في البيئات الأكثر تطلبًا، غالبًا ما يتمتع النحاس بميزة هيكلية نظرًا لسلوكه القوي في مقاومة التآكل ومقاومته للتعب.

عند مقارنة الألومنيوم والنحاس من حيث المتانة على المدى الطويل، لا يوجد فائز واحد. يتفوق النحاس في البيئات المسببة للتآكل وذات الاهتزازات العالية. يوفر الألومنيوم قوة كبيرة مقارنة بوزنه ومتانة للأغراض العامة، خاصة عند استخدام سبائك محددة لهذا الغرض.

كيف تختار بين حوض ألومنيوم أكبر حجماً وحوض نحاسي أصغر حجماً؟

الاختيار بين مبدد حرارة أكبر من الألومنيوم وأصغر من النحاس هو مفاضلة هندسية كلاسيكية. إنها معركة بين المساحة والأداء.

يجب أن تقرر ما هو الأهم. هل تصميمك مقيد بالحجم؟ أم أن الميزانية هي العامل الأساسي؟

المفاضلات الرئيسية

يؤثر هذا القرار على الحجم النهائي للمنتج ووزنه وتكلفته. وهو خيار حاسم في مرحلة التصميم.

المقارنة الأولية

دعونا نحلل العوامل الأساسية. لكل مادة مزايا مميزة تناسب احتياجات مختلفة.

| الميزة | حوض ألومنيوم أكبر حجماً | حوض نحاسي أصغر حجماً |

|---|---|---|

| الفضاء | يتطلب حجمًا أكبر | صغير الحجم، يوفر المساحة |

| التكلفة | أكثر ملاءمة للميزانية | ارتفاع تكلفة المواد |

| الوزن | أخف وزناً بشكل عام | أكثر كثافة وثقلاً |

| الأداء | مناسب للحرارة المعتدلة | توصيل حراري ممتاز |

يبسط هذا الجدول المعضلة المتعلقة باختيار المبرد الحراري المصنوع من الألومنيوم أو النحاس. ستحدد الاحتياجات المحددة لتطبيقك اختيارك النهائي.

اتخاذ القرار ليس دائمًا أمرًا سهلاً. فهو يتطلب تحليلًا أعمق للقيود المحددة لمشروعك وأهداف الأداء. في PTSMAKE، غالبًا ما نوجه عملائنا خلال هذه العملية بالذات.

تحليل القيود التي تواجهك

أولاً، قم بتقييم المساحة المتاحة لديك. في الأجهزة الإلكترونية المدمجة، كل مليمتر مهم. قد لا يكون الحوض الألومنيوم الضخم خياراً متاحاً، مما يجبر على الانتقال إلى تصميم نحاسي أكثر كفاءة.

بعد ذلك، قم بتحديد الحمل الحراري. إذا لم يتمكن المبرد الألومنيوم الكبير من تبديد الحرارة الكافية للحفاظ على المكونات في درجة حرارة التشغيل الآمنة، فستحتاج إلى الأداء الفائق للنحاس. غالبًا ما تنتهي مناقشة المقارنة بين المبرد الألومنيوم والمبرد النحاسي عند هذا الحد إذا كانت الاحتياجات الحرارية عالية.

حساب التكلفة والعائد

لا تنظر إلى سعر الوحدة فقط. قد يتيح حوض النحاس الأصغر حجماً تصميم منتج أكثر إحكاما وأناقة. وقد يكون ذلك ميزة تنافسية كبيرة.

يمكن أن يؤدي تحسين الموثوقية من خلال تبريد أفضل إلى تقليل مطالبات الضمان. وهذا يوفر المال على المدى الطويل. كلما انخفضت المقاومة الحرارية10, ، كلما كان نقل الحرارة أفضل. النحاس يوفر قيمة أقل في هذا المجال.

إليك كيفية تعاملنا مع هذا القرار مع العملاء.

| الأولوية | اختر النحاس إذا... | اختر الألومنيوم إذا... |

|---|---|---|

| الفضاء | غلاف جهازك محكم للغاية. | لديك مساحة واسعة متاحة. |

| الأداء | لديك مكون عالي الطاقة. | الحمل الحراري معتدل. |

| الميزانية | الموثوقية على المدى الطويل أمر بالغ الأهمية. | التكلفة الأولية هي العامل الرئيسي. |

| الوزن | المنتج النهائي ثابت. | قابلية النقل هي ميزة أساسية. |

يساعد هذا الإطار في توضيح ما إذا كان ارتفاع تكلفة النحاس ووزنه مبررين بالنسبة لمتطلبات الأداء الخاصة بتطبيقك المحدد.

يعتمد الاختيار على تحليل دقيق للاحتياجات المحددة لمشروعك. يتعلق الأمر بتحقيق التوازن بين المساحة والأداء والتكلفة والوزن لإيجاد الحل الأمثل. ستحدد أولويات تطبيقك ما إذا كان الحوض الأكبر حجماً المصنوع من الألومنيوم أو الحوض الأصغر حجماً المصنوع من النحاس هو الخيار المناسب.

تحليل أسباب فشل حوض الألمنيوم في تطبيق الخادم.

لنأخذ سيناريو فشل شائعًا في الاعتبار. تتعرض وحدة المعالجة المركزية للخادم لحمل مكثف وغير متساوٍ. يخلق أحد النوى المحددة نقطة ساخنة صغيرة ومحددة.

مشكلة النقاط الساخنة

لا يتعلق الأمر هنا بمتوسط درجة الحرارة، بل بدرجة حرارة عالية جدًا في نقطة واحدة حرجة. قد يواجه المبرد المصنوع من الألومنيوم صعوبة في هذه الحالة. فوظيفته هي سحب الحرارة بسرعة.

محدودية الألومنيوم

تتميز الألومنيوم بقدرة جيدة على توصيل الحرارة، ولكنها ليست كافية دائمًا. فهي لا تستطيع نشر الحرارة من تلك النقطة الصغيرة بسرعة كافية. والنتيجة؟ تقلل وحدة المعالجة المركزية من الأداء أو حتى تتعطل. وهذه نقطة أساسية في الجدل الدائر حول المقارنة بين الألومنيوم والنحاس في استخدامات المبددات الحرارية.

| المواد | الموصلية الحرارية (W/mK) |

|---|---|

| ألومنيوم (6061) | ~167 |

| النحاس | ~401 |

تتركز الحرارة عند المصدر. لا يمكن لبقية المبدد الحراري أن يساعد إذا لم تصله الحرارة.

سيناريو الفشل هذا دقيق للغاية. قد تبدو درجة حرارة النظام الإجمالية جيدة. ولكن في العمق، يعاني نواة وحدة المعالجة المركزية (CPU) الواحدة من مشكلة في التبريد الحراري. وهنا يصبح اختيار المواد أمرًا بالغ الأهمية.

كيف يمنع النحاس الفشل

سيكون أداء المبدد الحراري ذو القاعدة النحاسية مختلفًا. وتعد الموصلية الحرارية الفائقة للنحاس، التي تبلغ حوالي 2.5 ضعف موصلية الألومنيوم، عاملاً أساسيًا في ذلك. فهو يسحب الحرارة بسرعة من النقطة الساخنة وينشرها بشكل جانبي.

هذا الانتشار السريع يشمل مساحة أكبر بكثير من ريش الألومنيوم في المبدد الحراري. وهو يخفض بشكل فعال مقاومة الانتشار الحراري11 عند مصدر الحرارة. وهذا يمنع الازدحام الذي يتسبب في الاختناق.

| الحل | انتشار الحرارة | أداء نقطة الاتصال |

|---|---|---|

| كله من الألومنيوم | معتدل | فقير |

| قاعدة نحاسية | ممتاز | جيد |

| غرفة البخار | متفوقة | ممتاز |

ميزة غرفة البخار

قاعدة غرفة البخار أكثر فعالية. فهي تستخدم عملية تغيير الطور لنقل الحرارة. وهذا يخلق سطحًا متساوي الحرارة بشكل شبه مثالي.

يتم امتصاص الحرارة من النقطة الساخنة على الفور. وتنتشر عبر سطح الغرفة بالكامل. وهذا يوفر أسرع نقل ممكن للحرارة إلى الزعانف. في PTSMAKE، غالبًا ما نقوم بتصنيع هذه المكونات لتطبيقات الخوادم عالية الكثافة حيث لا مجال للفشل.

يواجه المبرد المصنوع من الألومنيوم صعوبة في التعامل مع النقاط الساخنة الشديدة، مما يؤدي إلى إبطاء سرعة وحدة المعالجة المركزية. في النقاش حول المبرد المصنوع من الألومنيوم مقابل المبرد المصنوع من النحاس، تمنع قواعد النحاس أو غرفة البخار حدوث هذا الفشل عن طريق توزيع الحرارة بشكل أسرع، مما يضمن استقرار الخادم وأداءً عاليًا في ظل الأحمال الثقيلة.

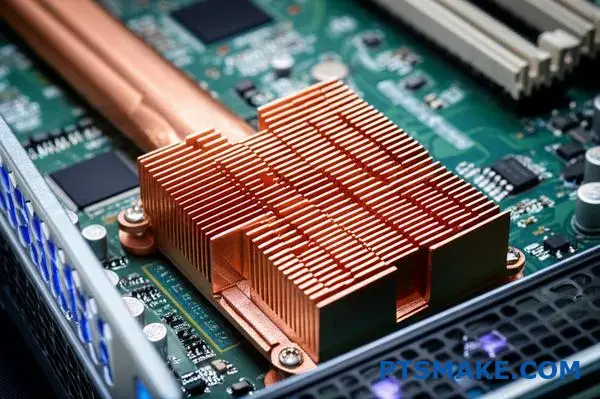

برر استخدام محلول نحاسي في خادم شفرة كثيف 1U.

في خادم شفرة 1U كثيف، المساحة تعتبر رفاهية. تدفق الهواء محدود للغاية. كل ملليمتر مهم.

هنا، غالبًا ما تفشل حلول التبريد القياسية. وهنا يصبح النحاس ضروريًا.

واقع 1U الضيق

تتميز خوادم 1U بقوتها الهائلة في هيكل نحيف. يؤدي هذا التصميم إلى ظهور نقاط حرارة شديدة. تؤدي الإدارة السيئة للحرارة إلى إبطاء الأداء والفشل.

الطاقة المدمجة للنحاس

تسمح الموصلية الحرارية العالية للنحاس باستخدام مبددات حرارة أصغر حجماً وأكثر كفاءة. وهذا أمر بالغ الأهمية عندما تكون المساحة محدودة. فهو يسحب الحرارة بشكل أسرع.

يمكن أن يتفوق المبدد الحراري النحاسي الأصغر حجماً على المبدد الحراري الألومنيوم الأكبر حجماً. وهذا يجعله مثالياً لهذه المساحات الضيقة.

| الميزة | مشتت حراري نحاسي | مبدد حرارة من الألومنيوم |

|---|---|---|

| الحجم من أجل الأداء | أصغر حجماً وأصغر حجماً | أكبر حجماً، يحتاج إلى مساحة أكبر |

| تبديد الحرارة | ممتاز | جيد |

| أفضل حالة استخدام | خوادم 1U عالية الكثافة | أنظمة ذات تدفق هواء أكبر |

وهذا يجعل النحاس الخيار المنطقي الوحيد للخوادم عالية الأداء والكثافة.

عندما يطرح علينا العملاء مشاكل حرارية صعبة تتعلق بأنظمة 1U، غالبًا ما يتحول النقاش إلى مسألة التكلفة. النحاس أغلى من الألومنيوم. هذه حقيقة لا يمكن لأحد تجاهلها.

ومع ذلك، فإن التركيز فقط على التكلفة الأولية للمواد يعد خطأً. التكلفة الحقيقية هي فشل النظام أو تدهور الأداء تحت الحمل.

تكلفة التخفيض

الخادم الذي يتباطأ بسبب الحرارة لا يقدم الأداء الموعود. لقد دفعت ثمن معالج عالي السرعة، لكنك لا تحصل إلا على جزء بسيط من قوته.

في المشاريع السابقة في PTSMAKE، شهدنا ذلك بشكل مباشر. أدى التحول إلى مبدد حرارة نحاسي مصنوع خصيصًا باستخدام آلة CNC إلى حل مشكلات الأداء المستمرة التي لم يتمكن الألومنيوم من حلها. إن المقارنة بين أداء مبدد الحرارة المصنوع من الألومنيوم وأداء مبدد الحرارة المصنوع من النحاس واضحة في هذه البيئات.

تبرير الاستثمار

التكلفة الأولية المرتفعة للنحاس هي استثمار في الموثوقية والأداء المتسق. هذه المادة فائقة الجودة التوصيل الحراري12 يعني أنه ينقل الحرارة بعيدًا عن وحدة المعالجة المركزية بشكل أسرع. وهذا يمنع المعالج من السخونة الزائدة والتباطؤ.

ضع في اعتبارك التكاليف التشغيلية طويلة الأجل.

| عامل التكلفة | محلول النحاس | حل الألومنيوم |

|---|---|---|

| التكلفة الأولية | أعلى | أقل |

| فقدان الأداء | الحد الأدنى | مخاطر عالية |

| مخاطر تعطل المكونات | أقل | أعلى |

| القيمة طويلة الأجل | عالية | معتدل |

بالنسبة للتطبيقات ذات الأهمية الحيوية، فإن الموثوقية التي يوفرها النحاس تفوق بكثير تكلفته الأولية. إنها نفقات ضرورية لضمان تشغيل الخادم بأقصى إمكاناته دون انقطاع.

في الخوادم 1U الكثيفة ذات المساحة المحدودة، لا يمكن التنازل عن الأداء الحراري الفائق للنحاس. وتبرر تكلفته الأولية المرتفعة بضمان موثوقية النظام، ومنع تباطؤ الأداء، وحماية المكونات باهظة الثمن من الأعطال المرتبطة بالحرارة، مما يوفر قيمة حاسمة على المدى الطويل.

تقييم اختيار المبدد الحراري لجهاز طبي محمول باليد.

اختيار مبدد حرارة لجهاز طبي محمول ليس بالأمر السهل. إنه عملية موازنة دقيقة. الجهاز ذو طاقة منخفضة، لذا لا حاجة إلى تبريد شديد.

القيود الرئيسية على التصميم

ومع ذلك، فإن الوزن وراحة المستخدم أمران بالغا الأهمية. يجب أن يكون الجهاز خفيفًا بما يكفي لحمله لفترات طويلة. ولا يجب أن ترتفع درجة حرارة سطحه بشكل مفرط.

| القيد | الأولوية | التأثير على التصميم |

|---|---|---|

| الوزن | عالية | يؤثر على اختيار المواد وحجمها |

| درجة حرارة السطح | عالية | التأثيرات تشكل وتشطيب |

| الطاقة | منخفضة | يسمح بحلول أصغر حجماً وسلبية |

التوازن

وهذا يمثل تحديًا فريدًا في التصميم. يجب أن ندير الحرارة بفعالية. ويجب أن يتم ذلك دون إضافة حجم أو إنشاء سطح ساخن. كل جرام مهم.

النقاش الكلاسيكي حول مبردات الحرارة المصنوعة من الألومنيوم مقابل النحاس له صلة بالموضوع هنا. النحاس يوصل الحرارة بشكل أفضل بكثير. ولكن بالنسبة للأجهزة المحمولة، غالبًا ما يكون الخيار الخاطئ.

لماذا يفوز الألمنيوم

النحاس أثقل بثلاث مرات من الألومنيوم. هذا الوزن الإضافي غير مقبول بالنسبة لجهاز مصمم ليحمل في اليد. الزيادة الطفيفة في الحرارة لا تستحق التضحية بالراحة في الاستخدام.

الألومنيوم خفيف الوزن وسهل التشغيل. في PTSMAKE، نستخدم آلات CNC لتصنيع زعانف وملامح مخصصة. وهذا يزيد من مساحة السطح لتبديد الحرارة.

التحسين من أجل الراحة

يساعد هذا الشكل المخصص أيضًا في إدارة درجة حرارة السطح. فهو يضمن انتشار الحرارة بالتساوي. وهذا يمنع ظهور نقاط ساخنة، وهو أمر بالغ الأهمية لسلامة المستخدم والمريض. المواد السعة الحرارية النوعية13 يلعب أيضًا دورًا في مدى سرعة شعور السطح بالدفء عند لمسه.

فيما يلي مقارنة مباشرة لهذا التطبيق.

| الميزة | ألومنيوم | النحاس |

|---|---|---|

| التوصيل الحراري | جيد | ممتاز |

| الوزن | خفيف | ثقيل (3x ألومنيوم) |

| التكلفة | أقل | أعلى |

| قابلية التصنيع | ممتاز | جيد |

الاستنتاج من المشاريع السابقة واضح. تفوق مزايا الألمنيوم من حيث الوزن والتكلفة مزايا النحاس من حيث الموصلية في هذا السياق.

باختصار، بالنسبة للأجهزة الطبية المحمولة باليد، يعتبر الوزن ودرجة حرارة السطح من العوامل الأساسية. ويعد المبدد الحراري المصنوع من الألومنيوم خفيف الوزن والمصمم خصيصًا الحل الأكثر عملية، حيث يوازن بين الأداء الحراري ومتطلبات التصميم الأساسية التي تركز على المستخدم.

متى تكون غرفة البخار خيارًا أفضل من النحاس الصلب؟

في بعض الأحيان، لا يكفي النحاس الصلب وحده. بالنسبة للأجهزة الإلكترونية عالية الطاقة، يجب أن يتم تبديد الحرارة بسرعة كبيرة. وهنا يأتي دور غرف البخار. فهي تمثل حلًا حراريًا من المستوى التالي.

تعمل غرفة البخار على نقل الحرارة بشكل أسرع. كما أنها توزع الحرارة بشكل أكثر توازناً على كامل سطحها. وهذا يمنع تكوّن نقاط ساخنة خطيرة على المكونات الحيوية.

غرفة البخار مقابل النحاس الصلب: الوظيفة الأساسية

| الميزة | النحاس الصلب | غرفة البخار |

|---|---|---|

| الآلية | التوصيل | تغير الطور (التبخر/التكثف) |

| انتشار الحرارة | جيد | استثنائي (متساوي الحرارة) |

| الأفضل لـ | أحمال الحرارة العالية العامة | كثافة طاقة قصوى |

التعمق أكثر: ميزة غرفة البخار

إذن، كيف يعمل؟ غرفة البخار عبارة عن حاوية مسطحة مغلقة. تحتوي على فتيل وكمية صغيرة من السائل بداخلها. عندما ترتفع درجة الحرارة، يتحول السائل إلى بخار.

يملأ هذا البخار الغرفة بأكملها بسرعة. ويحمل معه الحرارة. عندما يلامس البخار سطحًا أكثر برودة، يتكثف مرة أخرى إلى سائل. تطلق هذه العملية الحرارة الكامنة للتبخير14.

ثم تقوم بنية الفتيل بسحب السائل مرة أخرى إلى مصدر الحرارة. هذه الدورة المستمرة تنقل الحرارة بكفاءة مذهلة. وهي أسرع بكثير من التوصيل البسيط عبر المعدن الصلب.

تؤدي هذه العملية إلى تساوي درجة حرارة السطح بشكل شبه كامل. ونسمي ذلك بالتساوي الحراري. في المشاريع السابقة في PTSMAKE، كان ذلك أمراً بالغ الأهمية بالنسبة للحوسبة عالية الأداء وأنظمة الإضاءة LED المدمجة.

نظرة عامة على الأداء

| متري | النحاس الصلب | غرفة البخار |

|---|---|---|

| الموصلية الحرارية الفعالة | ~حوالي 400 واط/م-ك | 1,000 إلى 10,000 واط/م·كلفن |

| انتشار الحرارة | اتجاهي، يمكنه إنشاء تدرجات | ثنائي الأبعاد، متجانس للغاية |

| الوزن | ثقيل | أخف وزناً |

| التعقيد | كتلة صلبة بسيطة | مكون هندسي |

| التطبيق المثالي | مبردات وحدة المعالجة المركزية/وحدة معالجة الرسومات، إلكترونيات الطاقة | خوادم مكتظة، مصابيح LED عالية الطاقة، أجهزة ألعاب متطورة |

وهذا يجعل غرف البخار مثالية للتطبيقات ذات الكثافة العالية للطاقة. فهي تحل المشكلات التي لا يستطيع حتى كتلة النحاس السميكة معالجتها بفعالية.

في حالة التحديات الحرارية القصوى، يصل النحاس الصلب إلى حدوده القصوى. توفر غرف البخار حلاً فائقًا باستخدام فيزياء تغير الطور. وهذا يضمن انتشارًا سريعًا وموحدًا للحرارة، مما يحمي الأجهزة الإلكترونية الحساسة من الحرارة الشديدة والمحلية.

كيف يغير التبريد السائل الجدل حول اختيار المواد؟

يضيف التبريد السائل عوامل جديدة. لم يختف الجدل الكلاسيكي حول المقارنة بين مبدد الحرارة المصنوع من الألومنيوم والمصنوع من النحاس. بل أصبح له سياق جديد.

مادة كتلة الماء مهمة. يجب أن تسحب الحرارة بسرعة. لكنها ليست سوى الخطوة الأولى في عملية التبريد.

تغيير عنق الزجاجة في الأداء

العمل الحقيقي يقوم به السائل والمبرد. فهما ينقلان الحرارة ويطلقانها في الهواء. إن وجود كتلة عالية الأداء أمر رائع، لكن قوة النظام تعتمد على أضعف حلقاته.

اختيار المواد في السياق

إليك كيفية اندماج المواد في الصورة الأكبر.

| المكوّن | المادة الأولية المعنية | التأثير على النظام |

|---|---|---|

| حاجز المياه | التوصيل الحراري | عالية (نقل الحرارة المحلي) |

| المبرد | مساحة السطح، كثافة الزعانف | عالية (تبدد الحرارة الإجمالي) |

| الأنابيب | النفاذية والمرونة | منخفض (نقل السوائل) |

| سائل التبريد | السعة الحرارية النوعية | عالية (امتصاص الحرارة) |

في النهاية، تصميم النظام هو الأهم.

عندما ننتقل إلى التبريد السائل، فإننا لا نختار مادة فحسب. بل نقوم بتصميم نظام كامل لإدارة الحرارة. ويمتد النقاش إلى ما هو أبعد من مجرد مقارنة الألومنيوم بالنحاس.

دور كتلة الماء

تتمثل مهمة كتلة الماء في نقل الحرارة من الرقاقة إلى سائل التبريد بكفاءة. وتعد الموصلية الفائقة للنحاس خيارًا مثاليًا لهذه المهمة المحددة. أما الألومنيوم فهو بديل فعال من حيث التكلفة ويقدم أداءً جيدًا.

في PTSMAKE، نقوم بتصنيع كتل المياه من كلا المادتين. وتُظهر خبرتنا أن اختيار المادة هو مجرد البداية. فالتصميم الداخلي للزعانف ومساحة السطح لهما نفس الأهمية بالنسبة للأداء.

عوامل الأداء على مستوى النظام

ومع ذلك، يمكن أن تطغى مكونات أخرى على كفاءة الكتلة. معدل الموصلية الحرارية15 من الكتلة إلى السائل أمر بالغ الأهمية، ولكنه جزء من سلسلة أكبر.

| عنصر النظام | محرك الأداء الرئيسي | لماذا يهيمن |

|---|---|---|

| المبرد | مساحة السطح وتدفق الهواء | النقطة النهائية لتبديد الحرارة. المبرد الصغير يحد من كفاءة النظام بأكمله. |

| سائل التبريد | معدل التدفق والسعة الحرارية | يحدد مدى سرعة انتقال الحرارة من الكتلة إلى المبرد. |

| المضخة | طاقة الضخ | يضمن معدل تدفق مبرد مناسب، خاصة في الدوائر المعقدة. |

سيكون أداء النظام المزود بكتلة نحاسية ومبرد صغير أقل من المتوقع. وسيتفوق عليه النظام المزود بكتلة ألومنيوم ومبرد كبير وفعال. ننصح العملاء بتحقيق التوازن في ميزانيتهم على مستوى النظام بأكمله، وليس فقط على مستوى الكتلة.

في التبريد السائل، يتحول التركيز من مادة مكون واحد إلى توازن النظام بأكمله. تعتبر مادة الكتلة جزءًا حيويًا، ولكن أداء النظام يتحدد في النهاية بواسطة المبرد وديناميكيات السوائل.

اقتراح مادة هجينة مستقبلية لتبريد الأجهزة الإلكترونية من الجيل التالي.

النقاش حول مبردات الألومنيوم مقابل مبردات النحاس له حدوده. نحن بحاجة إلى التفكير بشكل أكبر في مستقبل الإلكترونيات. القفزة التالية في تكنولوجيا التبريد ستأتي من المواد الهجينة.

تخيل مادة تجمع بين أفضل ما في العالمين. أعتقد أن مصفوفة النحاس والجرافين (CGM) تمتلك هذه الإمكانية. يمكن لهذا المركب أن يحدث ثورة في إدارة الحرارة. فهو يوفر أداءً يفوق بكثير ما يمكن أن تحققه المواد الفردية الحالية.

الرؤية: مصفوفة النحاس والجرافين (CGM)

لسنوات عديدة، قمنا بتحسين التصاميم باستخدام الألومنيوم والنحاس. لكننا وصلنا إلى الحدود المادية لهذه المعادن. المستقبل يتطلب ابتكارًا جوهريًا في المواد.

لماذا نهج هجين؟

في PTSMAKE، نبحث باستمرار عن مواد مناسبة للتصنيع الدقيق باستخدام الحاسب الآلي. تتيح لنا الطريقة الهجينة تصميم خصائص مخصصة لتطبيق معين. يمكننا صنع منتج أقوى وأكثر توصيلية من أجزائه.

تفكيك مصفوفة النحاس والجرافين

المفهوم بسيط ولكنه قوي. نحن نضيف الجرافين إلى قاعدة نحاسية. يتمتع الجرافين بقدرة توصيل حراري هائلة، تفوق بكثير النحاس أو الماس. يوفر النحاس بنية مستقرة وقابلة للتشغيل الآلي.

التحدي في التصنيع هو ضمان تماسك متجانس. لكن المردود المحتمل هائل. هذه المادة ستكون متباين الخواص16 خصائص، مما يسمح لنا بتوجيه الحرارة في مسارات محددة بكفاءة مذهلة.

فيما يلي مقارنة بسيطة تستند إلى نتائج أبحاثنا:

| المواد | الموصلية الحرارية (W/mK) | الميزة الرئيسية |

|---|---|---|

| 6061 ألومنيوم 6061 | ~167 | خفيف الوزن ومنخفض التكلفة |

| C110 نحاس | ~385 | موصلية عالية |

| CGM (متوقع) | >1000 | أداء حراري لا مثيل له |

لن يكون هذا المركب CGM مجرد تحسين تدريجي. بل سيمكن من تصميم منتجات جديدة تمامًا. يمكننا أن نرى أجهزة إلكترونية أصغر حجمًا وأكثر قوة وموثوقية.

يمثل هذا الهجين الخطوة التالية. فهو ينقل الحوار إلى ما هو أبعد من مجرد الاختيار بين المبردات المصنوعة من الألومنيوم أو النحاس. إنه يتعلق بإنشاء المادة المثالية لهذا الغرض.

تقدم المواد الهجينة مثل مصفوفة النحاس والجرافين لمحة عن مستقبل إدارة الحرارة. فهي تعد بأداء لا يمكن للمعادن القياسية أن تضاهيه، مما يتيح تصميم أجهزة إلكترونية أكثر قوة وصغر حجمًا.

احصل على عرض أسعار مخصص لمبدد الحرارة المصنوع من الألومنيوم أو النحاس مع PTSMAKE

هل أنت مستعد لتحسين منتجك باستخدام حلول مبددات الحرارة المصنوعة من الألومنيوم أو النحاس؟ اتصل بـ PTSMAKE الآن للحصول على عرض أسعار سريع ومخصص واكتشف كيف يمكن لفريقنا المتخصص في التصنيع باستخدام الحاسب الآلي (CNC) والقولبة بالحقن أن يوفر الموثوقية والجودة والسرعة التي يتطلبها مشروعك. أرسل استفسارك اليوم!

انظر كيف تؤثر هذه الخاصية على ملاءمة المواد وأدائها في درجات الحرارة المتغيرة. ↩

فهم عملية التكرير التي تمنح النحاس C110 خصائصه الحرارية الفائقة. ↩

افهم كيف تتغير درجة الحرارة على مسافة داخل مادة ما ولماذا يعد ذلك أمرًا بالغ الأهمية للتبريد. ↩

تعرف على كيفية تأثير هذه الخاصية على كفاءة تبريد المبدد الحراري وتكلفة المشروع الإجمالية. ↩

تعرف على كيفية تحسين الأداء الحراري في تصميماتك بفضل تقنية قطع الزعانف. ↩

تعرف على المزيد حول هذا المقياس الرئيسي لتقييم المواد في تطبيقات إدارة الحرارة. ↩

تعرف على كيفية إضعاف الإجهاد المتكرر للمواد من الناحية الهيكلية، مما يؤدي إلى فشلها دون حدود قوتها المتوقعة. ↩

اكتشف كيف تخلق هذه العملية الكيميائية طبقة سطحية واقية وغير تفاعلية على المعادن. ↩

تعرف على المزيد حول كيفية تأثير إجهاد المواد على دورة حياة المكونات وتصميمها. ↩

تعرف على كيفية تأثير هذا المقياس الرئيسي على كفاءة تبريد المبدد الحراري. ↩

افهم كيف تؤثر هذه الخاصية الأساسية على الأداء الحراري في التطبيقات الصعبة. ↩

اكتشف لماذا تعتبر هذه الخاصية الفيزيائية عاملاً أساسياً في اختيار مادة المبدد الحراري. ↩

فهم كيفية تأثير هذه الخاصية على اختيار المواد للمكونات التي تتلامس مع المستخدمين. ↩

افهم العلم الذي يدعم تقنية التبريد المتقدمة هذه. ↩

تعرف على المزيد حول كفاءة انتقال الحرارة عبر المادة. ↩

تعرف على كيفية الاستفادة من الخصائص الاتجاهية للمواد في الهندسة الحرارية المتقدمة. ↩