هل تكافح من أجل إيجاد حلول تصنيع دقيقة للمكونات البلاستيكية المعقدة التي تلبي مواصفاتك الدقيقة؟ غالبًا ما تكون طرق التصنيع التقليدية قاصرة عندما تحتاج إلى تفاوتات ضيقة وأشكال هندسية معقدة وجودة متسقة للتطبيقات الحرجة في مجال الفضاء والأجهزة الطبية والروبوتات.

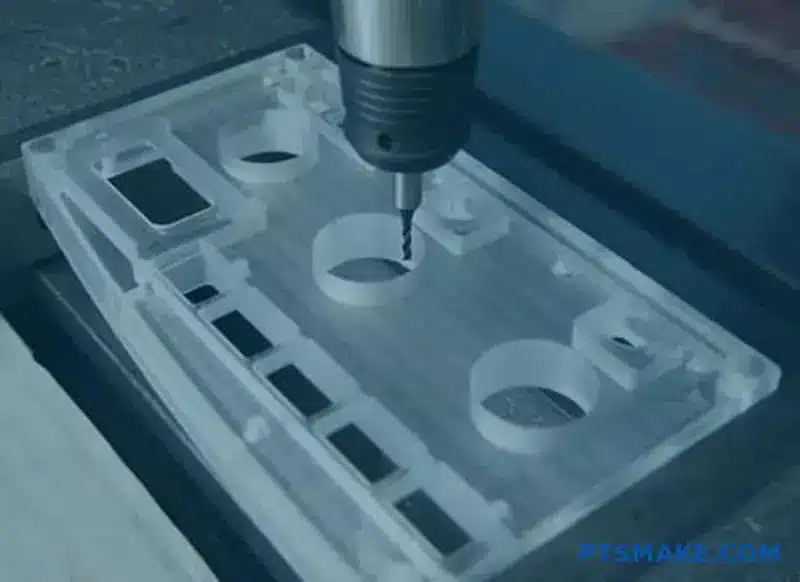

توفر ماكينات التصنيع الآلي للبلاستيك بنظام التحكم الرقمي مكونات مصممة بدقة باستخدام أدوات القطع التي يتم التحكم فيها بالكمبيوتر لإزالة المواد من الكتل البلاستيكية، مما يؤدي إلى إنشاء أجزاء ذات تفاوتات ضيقة تصل إلى ± 0.005 بوصة وأشكال هندسية معقدة لا يمكن للطرق التقليدية تحقيقها.

إن الحصول على شريك التصنيع المناسب يُحدث فرقًا كبيرًا في نجاح مشروعك. لقد عملت مع فرق هندسية واجهت تأخيرات ومشكلات في الجودة وانهيار التواصل مع الموردين. والخبر السار هو أن فهم أساسيات التصنيع الآلي للبلاستيك باستخدام الحاسب الآلي يمكن أن يساعدك على اتخاذ قرارات أفضل، وتجنب العثرات الشائعة، وتبسيط عملية الشراء. اسمح لي أن أطلعك على ما يحتاج كل مهندس إلى معرفته عن حل التصنيع الدقيق هذا.

فهم عمليات التصنيع الآلي للبلاستيك باستخدام الحاسب الآلي بنظام التحكم الرقمي؟

هل تساءلت يومًا كيف يتحول التصميم الرقمي إلى جزء بلاستيكي مادي عالي الدقة؟ يمكن أن يؤدي سوء فهم هذه العملية إلى إهدار مواد مكلفة وتأخير في المشروع، مما يحول فكرة رائعة إلى انتكاسة محبطة.

إن التصنيع الآلي للبلاستيك باستخدام الحاسب الآلي هو عملية تصنيع آلي وطرح. وهي تستخدم ماكينات يتم التحكم فيها بالكمبيوتر لقطع وحفر وتشكيل كتلة صلبة من البلاستيك بدقة بناءً على نموذج تصميم حاسوبي رقمي، مما يؤدي إلى إنشاء مكونات عالية الدقة وقابلة للتكرار.

الرحلة من الملف الرقمي إلى الجزء المادي

يكمن سحر التصنيع الآلي للبلاستيك باستخدام الحاسب الآلي في سير العمل المنهجي والآلي. إنها عملية تترجم المفهوم الرقمي إلى شيء ملموس بدقة مذهلة. دعنا نفصل الخطوات الأساسية التي تجعل هذا التحول ممكناً.

الخطوة 1: أساس نموذج CAD

كل شيء يبدأ بمخطط رقمي. باستخدام برنامج التصميم بمساعدة الحاسوب (CAD)، ينشئ المهندسون نموذجًا تفصيليًا ثنائي الأبعاد أو ثلاثي الأبعاد للجزء. هذا الملف الرقمي هو أكثر من مجرد صورة؛ فهو يحتوي على الأبعاد الدقيقة والأشكال الهندسية والتفاوتات المطلوبة للمكون النهائي. تؤثر جودة ودقة نموذج التصميم بمساعدة الحاسوب تأثيراً مباشراً على جودة الجزء النهائي، لذا فإن إنجاز هذه المرحلة بشكل صحيح أمر بالغ الأهمية. في مشاريعنا السابقة في شركة PTSMAKE، وجدنا أن ملف CAD المحدد جيدًا يزيل الغموض ويسرّع عملية الإنتاج بأكملها.

الخطوة 2: برمجة CAM ورمز G-Code

بمجرد الانتهاء من نموذج التصميم بمساعدة الحاسوب، يتم استيراده إلى برنامج التصنيع بمساعدة الحاسوب (CAM). يعمل هذا البرنامج كمترجم، حيث يقوم بتحويل النموذج المرئي إلى مجموعة من التعليمات التي يمكن لماكينة التحكم الرقمي CNC فهمها. وتحدد هذه التعليمات، المعروفة باسم الكود G، كل حركة تقوم بها الماكينة - بدءًا من مسارات الأدوات وسرعات القطع إلى عدد دورات المغزل في الدقيقة ومعدلات التغذية. كما يقوم مبرمج CAM أيضًا بوضع استراتيجية للطريقة الأكثر فعالية لماكينة الجزء، وتحسين السرعة مع الحفاظ على السرعة المطلوبة تشطيب السطح والدقة. تتطلب هذه الخطوة مزيجًا من المهارة الفنية والخبرة العملية لضمان تشغيل الماكينة بأمان وفعالية.

الخطوة 3: إعداد الماكينة وإعداد المواد

بعد تجهيز الكود G، تنتقل العملية إلى أرضية الورشة. يقوم أحد الميكانيكيين المهرة بتثبيت كتلة من المادة البلاستيكية المختارة على طاولة عمل ماكينة التحكم الرقمي CNC. ثم يقوم بتحميل أدوات القطع الصحيحة في حامل أدوات الماكينة ومعايرتها بدقة. يتم تحميل الكود G في وحدة تحكم الماكينة، ويتم ضبط نقطة الأصل (موضع "الصفر"). تتسم مرحلة الإعداد هذه بالدقة، حيث إن أي خطأ في المحاذاة أو معايرة الأداة يمكن أن يؤثر على دقة الجزء. تقوم الماكينة بسلسلة من الحركات المحسوبة، أو الاستيفاء1لإنشاء الشكل المطلوب.

| المرحلة | الوظيفة الأساسية | المخرجات الرئيسية |

|---|---|---|

| تصميم CAD | إنشاء نموذج رقمي مفصّل ثنائي الأبعاد أو ثلاثي الأبعاد. | ملف .STEP أو .STL أو .IGES |

| برمجة CAM | ترجمة نموذج CAD إلى تعليمات الماكينة. | برنامج G-code |

| إعداد الماكينة | جهز الماكينة والمواد والأدوات. | قطعة عمل مؤمنة |

| التصنيع الآلي | الإزالة الآلية للمواد لإنشاء الجزء. | المكوّن النهائي |

لماذا تُعد ماكينة التحكم الرقمي CNC الطريقة المفضلة للقطع البلاستيكية

على الرغم من وجود طرق أخرى مثل الطباعة ثلاثية الأبعاد أو القولبة بالحقن، إلا أن التصنيع الآلي للبلاستيك باستخدام الحاسب الآلي يحتل مكانة فريدة وحيوية، خاصةً في النماذج الأولية والإنتاج بكميات منخفضة إلى متوسطة الحجم. وتتضح مزاياها بشكل خاص في الصناعات التي تكون فيها الدقة وسلامة المواد غير قابلة للتفاوض، مثل صناعة الطيران والأجهزة الطبية والإلكترونيات.

دقة منقطعة النظير وتفاوتات تفاوتات ضيقة

الميزة الأساسية للتصنيع باستخدام الحاسب الآلي هي الدقة الاستثنائية. نظرًا لأن العملية يتم التحكم فيها بالكمبيوتر وتستخدم أدوات قطع صلبة، فيمكنها تحقيق دقة فائقة باستمرار التفاوتات الضيقةغالباً ما تكون في حدود ± 0.005 بوصة (0.127 مم) أو حتى أكثر إحكاماً. يُعد هذا المستوى من الدقة أمرًا بالغ الأهمية للأجزاء التي تحتاج إلى أن تتلاءم معًا بشكل مثالي في تجميع أكبر، مثل مكونات الأدوات الطبية أو أنظمة الطيران. وعلى عكس الطرق التي يمكن أن تلتوي فيها المواد أو تتقلص بشكل غير متوقع، فإن التصنيع باستخدام الحاسب الآلي يوفر نتائج موثوقة وقابلة للتكرار من أول جزء إلى آخر جزء.

خصائص المواد المتفوقة وتعدد الاستخدامات

يبدأ التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي بكتلة صلبة من البلاستيك المبثوق أو المصبوب، والتي تتميز بخصائص ميكانيكية فائقة مقارنةً بالبنية الطبقية التي تنشئها الطباعة ثلاثية الأبعاد. يحتفظ الجزء النهائي بالقوة والمقاومة الكيميائية والاستقرار الحراري للمادة الخام. كما تدعم هذه العملية أيضًا مجموعة كبيرة من المواد البلاستيكية ذات الدرجة الهندسية، بما في ذلك نظرة خاطفة (PEEK) وديلرين (POM) والنايلون والأكريليك والبولي كربونات. يسمح هذا التنوّع للمهندسين باختيار المادة المثالية لتطبيقاتهم المحددة، سواءً كانت تتطلب متانة عالية لمكون سيارات أو توافقًا حيويًا لجهاز طبي.

الأشكال الهندسية المعقدة والتشطيبات السطحية الممتازة

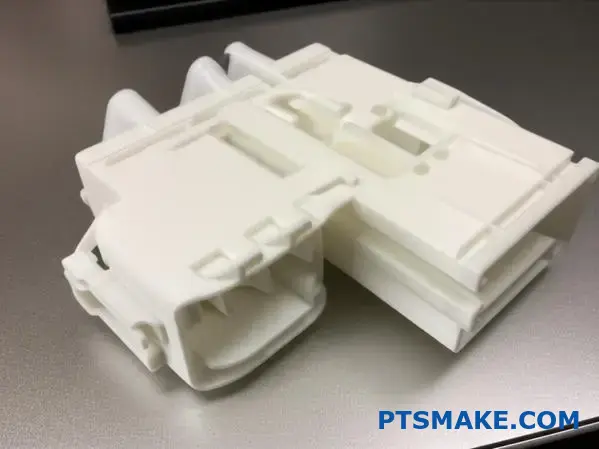

يمكن للماكينات بنظام التحكم الرقمي الحديثة متعددة المحاور (مثل أنظمة 3 محاور و4 محاور و5 محاور) إنشاء أشكال معقدة بشكل لا يصدق، وقواطع سفلية وميزات معقدة يصعب أو يستحيل تشكيلها. تمنح هذه القدرة المصممين حرية هائلة. وعلاوةً على ذلك، عادةً ما تكون اللمسة النهائية لسطح الجزء البلاستيكي المُصنَّع آلياً باستخدام الحاسب الآلي ناعمة وخالية من خطوط الطبقات الشائعة في الطباعة ثلاثية الأبعاد، وغالباً ما تتطلب القليل من المعالجة اللاحقة أو لا تتطلبها على الإطلاق.

| الميزة | التصنيع الآلي للبلاستيك باستخدام الحاسب الآلي | القولبة بالحقن |

|---|---|---|

| الحجم المثالي | منخفض إلى متوسط (1-10,000) | مرتفع (10,000+) |

| التكلفة المقدمة | منخفض (بدون قوالب) | عالية (تكلفة العفن) |

| المهلة الزمنية | الصيام (بالأيام) | بطيء (أسابيع/شهور) |

| مرونة التصميم | مرتفع (سهل التعديل) | منخفضة (مكلفة للتعديل) |

إن التصنيع الآلي للبلاستيك باستخدام الحاسب الآلي هو عملية آلية تقوم بتحويل ملف CAD رقمي إلى جزء مادي من خلال سير عمل طرح. وهي مفضلة لدقتها العالية وتعدد استخداماتها المادية وقدرتها على إنتاج مكونات معقدة ذات خصائص ميكانيكية ممتازة، مما يجعلها مثالية للعديد من الصناعات.

اختيار المواد البلاستيكية المناسبة للتشغيل الآلي باستخدام الحاسب الآلي.

هل سبق لك أن اخترت بلاستيكًا بدا لك مثاليًا على الورق، إلا أنك رأيته يفشل أثناء التصنيع أو في التطبيق النهائي؟ يمكن لعدم التطابق هذا أن يعرقل مشروعًا بأكمله.

ينطوي اختيار البلاستيك المناسب على توازن دقيق بين الخواص الميكانيكية للمادة ومقاومتها للعوامل البيئية مثل درجة الحرارة والمواد الكيميائية وقابليتها للتشغيل الآلي. يؤثر هذا الاختيار بشكل مباشر على أداء الجزء النهائي ومتانته والتكلفة الإجمالية للمشروع.

عند الاقتراب من مشروع جديد لتصنيع البلاستيك باستخدام الحاسب الآلي، فإن أول محادثة أجريها مع المهندس تكون دائمًا حول المادة. إنها أساس التصميم بأكمله. إن الخطأ في ذلك يعني إهدار الوقت والمال. نحن بحاجة إلى التفكير فيما وراء الشكل الأساسي للجزء والنظر في دورة حياته بأكملها.

خصائص المواد الرئيسية التي يجب مراعاتها

القوة الميكانيكية والمتانة

هذا يتعلق بكيفية تعامل الجزء مع الضغط. هل سيكون تحت حمل مستمر؟ هل يحتاج إلى تحمل الصدمات؟ مواد مثل البولي كربونات (PC) وPEEK مقاومة استثنائية للصدمات، مما يجعلها مناسبة للأغلفة الواقية أو المكونات عالية التآكل. على النقيض من ذلك، فإن مادة مثل الأكريليك (PMMA) أكثر هشاشة، لذا فهي أفضل للتطبيقات التي يكون فيها الوضوح البصري أساسيًا والصدمات في حدها الأدنى.

المقاومة الحرارية

درجة حرارة التشغيل عامل حاسم. فالقطعة المصممة لبيئة درجة حرارة الغرفة ستفشل بسرعة في التطبيقات ذات الحرارة العالية. على سبيل المثال، يتمتع الأسيتال (POM) بتشحيم وصلابة كبيرة ولكنه يبدأ في التشوه عند درجات حرارة منخفضة مقارنةً بمادة PEEK، التي تحافظ على قوتها في درجات حرارة أعلى بكثير من 150 درجة مئوية. استنادًا إلى اختباراتنا الداخلية، فإن فهم درجة حرارة الخدمة المستمرة أمر غير قابل للتفاوض.

مقاومة المواد الكيميائية

ضع في اعتبارك المواد التي قد يتلامس معها الجزء. هل سيتعرض للزيوت أو المذيبات أو مواد التنظيف؟ على سبيل المثال، يشتهر البولي بروبيلين (PP) بمقاومته الممتازة لمجموعة كبيرة من المواد الكيميائية، مما يجعله مفضلاً لمعدات المختبرات أو حاويات السوائل. يمكن أن تتلف بعض المواد، مثل ABS، بسبب مذيبات معينة، مما يؤدي إلى فشل سابق لأوانه. من المهم أيضًا النظر في كيفية استرطابي2 المادة، حيث أن الرطوبة الممتصة يمكن أن تغير خصائصها.

إليك مقارنة سريعة لبعض المواد الشائعة التي نعمل بها في PTSMAKE:

| المواد | قوة الشد | درجة الحرارة القصوى للخدمة | مقاومة المواد الكيميائية |

|---|---|---|---|

| ABS | معتدل | ~80°C | عادل |

| بولي كربونات (PC) | عالية | ~120°C | عادل |

| الأسيتال (POM) | عالية | ~90°C | جيد |

| بيك | عالية جداً | ~250°C | ممتاز |

بالإضافة إلى الخصائص الأساسية، تلعب الاعتبارات العملية مثل قابلية التشغيل الآلي والتكلفة دورًا كبيرًا في القرار النهائي. قد تبدو المادة عالية الأداء مثالية، ولكن إذا كانت تزيد من وقت التصنيع والتكلفة بشكل كبير، فقد لا تكون الحل الأكثر فعالية للمشروع. وهنا تصبح الخبرة في التصنيع الآلي للبلاستيك باستخدام الحاسب الآلي لا تقدر بثمن.

الموازنة بين الأداء والتكلفة وقابلية التشغيل الآلي

المفاضلة بين التكلفة والأداء

يرغب المهندسون بطبيعة الحال في الحصول على أفضل المواد أداءً، ولكن الميزانيات دائمًا ما تكون حقيقة واقعة. يمكن أن تكلف البوليمرات عالية الأداء مثل PEEK أو Ultem تكلفة أعلى بكثير لكل كيلوغرام من المواد البلاستيكية السلعية مثل ABS أو PP. يكمن المفتاح في تحديد الخصائص "الضرورية" مقابل الخصائص "اللطيفة". في العديد من المشاريع السابقة، وجدنا أن مادة متوسطة المدى مثل Delrin (POM) غالبًا ما توفر التوازن المثالي بين الخصائص الميكانيكية الممتازة والتكلفة المعقولة للعديد من التطبيقات.

تأثير قابلية التشغيل الآلي

ليست كل المواد البلاستيكية متساوية عندما يتعلق الأمر بالتشغيل الآلي.

- اللدائن اللينة: يمكن أن تكون مواد مثل البولي بروبيلين "صمغية"، مما يجعل من الصعب تحقيق قطع نظيف وتفاوتات تفاوتات ضيقة. يمكن أن تذوب أو تتشوه إذا لم تتم معايرة سرعة القطع ومعدل التغذية بشكل مثالي.

- البلاستيك الصلب والهش: مواد مثل الأكريليك عرضة للتقطيع أو التشقق إذا لم يتم التعامل معها بعناية. ويتطلب ذلك استخدام أدوات محددة ونهج تصنيع آلي أكثر حذراً.

- اللدائن الكاشطة: يمكن أن تتسبب الأشكال المملوءة بالزجاج، رغم قوتها، في تآكل سريع للأدوات، مما يزيد من تكاليف الأدوات ووقت الإنتاج. وقد طور فريقنا في PTSMAKE بروتوكولات محددة لهذه المواد للحفاظ على الكفاءة.

يؤثر اختيار المواد تأثيرًا مباشرًا على وقت وتعقيد عملية التصنيع الآلي، مما يؤثر بدوره على تكلفة الجزء النهائي.

| المواد | التكلفة النسبية | صعوبة التصنيع | التطبيقات الشائعة |

|---|---|---|---|

| أكريليك (PMMA) | منخفضة | معتدل (هش) | العدسات وأنابيب الإضاءة وشاشات العرض |

| البولي بروبلين (PP) | منخفضة جداً | معتدل (غائر) | المفصلات الحية وخزانات السوائل |

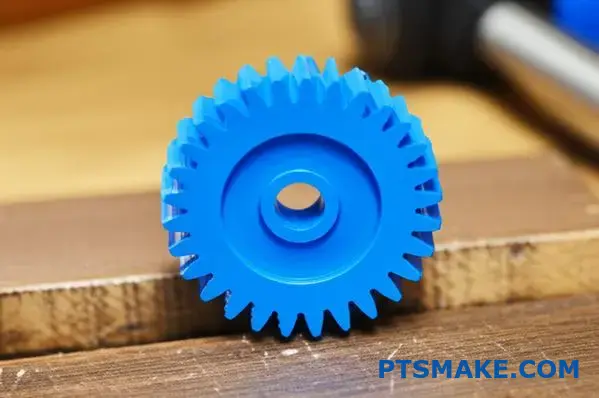

| ديلرين (POM) | معتدل | سهولة | التروس والمحامل والرقصات |

| بيك | عالية جداً | صعب | الغرسات الطبية وقطع غيار الطائرات |

في نهاية المطاف، يكون الخيار الأفضل هو قرار تعاوني. فمن خلال مناقشة متطلبات التطبيق وميزانية المشروع، يمكننا تحديد المادة التي توفر الأداء المطلوب دون نفقات غير ضرورية.

يتطلب اختيار البلاستيك المناسب تحقيق التوازن بين الخواص الميكانيكية والحرارية والكيميائية والخصائص الكيميائية والواقع العملي لميزانيتك والجدول الزمني للإنتاج. تضمن هذه النظرة الشاملة ألا يكون الجزء الميكانيكي باستخدام الحاسب الآلي الخاص بك عمليًا ومتينًا فحسب، بل فعالاً من حيث التكلفة وقابلاً للتصنيع أيضًا.

تحقيق التفاوتات الضيقة والأشكال الهندسية المعقدة.

هل سبق لك تصميم جزء بلاستيكي بمنحنيات معقدة وملائمة محكمة، فقط للقلق بشأن إمكانية صنعه؟ ماذا لو كان أقل خطأ في الأبعاد يفسد وظيفة التجميع بالكامل؟

تعالج ماكينات التصنيع الآلي للبلاستيك بنظام التحكم الرقمي هذا الأمر مباشرةً باستخدام الدقة التي يتم التحكم فيها بالكمبيوتر لقطع الأشكال المعقدة وتحقيق تفاوتات ضيقة للغاية. يمكن للماكينات متعددة المحاور، على وجه الخصوص، إنشاء أشكال هندسية معقدة في إعداد واحد، مما يضمن الدقة والتكرار للتطبيقات الأكثر تطلبًا.

أساس الدقة: فهم التفاوتات المسموح بها

في الهندسة، "التفاوت المسموح به" هو ببساطة مقدار الاختلاف المقبول لأي بُعد معين. لا يمكن تصنيع أي شيء بالحجم الدقيق، لذا فإن التفاوتات المسموح بها تحدد نطاق "يمكن/لا يمكن". بالنسبة للعديد من التطبيقات، يكون التفاوت المسموح به القياسي ± 0.005" (0.127 مم) كافيًا. ومع ذلك، بالنسبة للقِطع عالية الأداء، وخاصةً تلك الموجودة في التجميعات، نحتاج إلى تحقيق تفاوتات تفاوتات أكثر دقة. وهنا تصبح دقة التصنيع باستخدام الحاسب الآلي أمرًا لا غنى عنه. فهي تسمح لنا بالتحكم في الأبعاد حتى بضعة أجزاء من الألف من البوصة، مما يضمن ملاءمة الأجزاء وعملها تمامًا كما تم تصميمها. يتطلب الحفاظ على هذه التفاوتات الصارمة في المواد البلاستيكية فهمًا عميقًا لكيفية تصرف المواد المختلفة أثناء التصنيع الآلي - فبعض المواد البلاستيكية يمكن أن تتشوه من ضغط الأداة أو تتمدد مع الحرارة.

التصنيع الآلي متعدد المحاور: مفتاح التعقيد

عندما يتميز التصميم بفتحات سفلية أو ثقوب بزاوية أو أسطح عضوية ملساء أو أسطح عضوية ناعمة، فإن الماكينات التقليدية ثلاثية المحاور لا تفي بالغرض. هذا هو المكان الذي تُغيّر فيه الماكينات متعددة المحاور قواعد اللعبة في التصنيع الآلي للبلاستيك باستخدام الحاسب الآلي.

ما هي الماكينات متعددة المحاور؟

بينما تحرك الماكينة ثلاثية المحاور الأداة على طول المحاور الخطية X وY وZ، تضيف الماكينة خماسية المحاور محورين دورانيين. يتيح ذلك لأداة القطع الاقتراب من الشُّغْلَة من أي اتجاه تقريبًا. يقوم نظام التحكم في الماكينة بترجمة بيانات التصميم بمساعدة الحاسوب إلى حركات دقيقة، تحكمها علم الحركة3 لضمان أن يكون مسار الأداة مثاليًا. تفتح هذه القدرة إمكانية إنتاج أجزاء كان من المستحيل تصنيعها في قطعة واحدة.

فوائد الأجزاء البلاستيكية المعقدة

تتمثل الفائدة الأساسية للتشغيل الآلي خماسي المحاور في القدرة على تشغيل الأشكال المعقدة في إعداد واحد. في كل مرة يتم فيها إزالة جزء وإعادة تركيبه في الماكينة، هناك خطر ضئيل لإدخال خطأ. من خلال إكمال الجزء في لقط واحد، نحسن بشكل كبير دقة الأبعاد وقابلية التكرار.

| الميزة | الماكينات بنظام التحكم الرقمي ثلاثية المحاور | الماكينات بنظام التحكم الرقمي ذات 5 محاور |

|---|---|---|

| جزء التعقيد الجزئي | بسيطة إلى معتدلة | أشكال هندسية عالية ومعقدة |

| وقت الإعداد | إعدادات متعددة للأجزاء المعقدة | غالباً ما يكون الإعداد الفردي |

| الدقة | جيد، ولكنه ينطوي على مخاطر الخطأ في إعادة التركيب | ممتازة وعالية الدقة |

| الوصول إلى الأدوات | يقتصر على النهج التنازلي من أعلى إلى أسفل | يمكن الوصول إلى الجزء من زوايا متعددة |

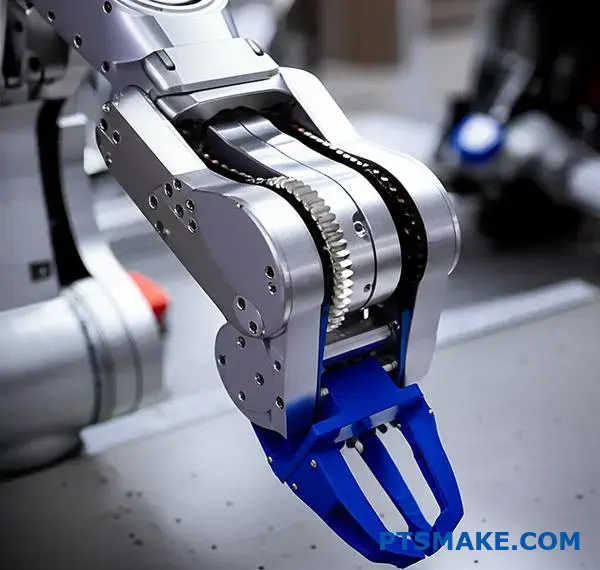

| مثالي لـ | العلب والألواح والأقواس الأساسية | الدافعات والزرعات الطبية والأذرع الروبوتية |

الدقة في العمل: التطبيقات الخاصة بالصناعة

في العديد من القطاعات، لا يعتبر تحقيق التفاوتات الصارمة في التفاوتات المسموح بها معيارًا للجودة فحسب؛ بل هو شرط أساسي للسلامة والموثوقية والأداء. فالجزء الخارج عن المواصفات ولو بجزء صغير جدًا يمكن أن يؤدي إلى فشل النظام. وقد تعاونّا في شركة PTSMAKE في مشاريع حيث يكون هذا المستوى من الدقة غير قابل للتفاوض.

الروبوتات والأتمتة

في الذراع الروبوتية، يجب أن تتوافق العشرات من المكونات المشكّلة آليًا معًا بشكل مثالي. وتتطلب التروس والمفاصل وفكوك المؤثرات الطرفية محاذاة دقيقة لتعمل دون ربط أو تآكل زائد. وغالبًا ما نستخدم مواد مثل ديلرين (POM) وPEEK لثباتها وقوتها، مع الحفاظ على تفاوتات ضيقة لضمان حركة سلسة وقابلة للتكرار على مدى ملايين الدورات.

الأجهزة الطبية

بالنسبة للمكونات الطبية، يمكن أن تكون الدقة مسألة حياة أو موت. يجب أن تتطابق الأدلة الجراحية وأجزاء الماكينات التشخيصية والغرسات المخصصة مع مواصفات التصميم تماماً. في المشاريع السابقة مع العملاء، قمنا بتصنيع أجزاء من البلاستيك المتوافق حيوياً مثل Ultem وPEEK حيث يتم قياس التفاوتات المسموح بها بالميكرون، مما يضمن تكاملها مع المكونات الأخرى بشكل لا تشوبه شائبة، والأهم من ذلك، أن تكون آمنة لاستخدام المريض.

مكونات السيارات

السيارة الحديثة عبارة عن نظام معقد من الحساسات والموصلات والوحدات الإلكترونية. يجب ألا تتلاءم العلب البلاستيكية لهذه المكونات بشكل مثالي مع المساحات الضيقة فحسب، بل يجب أن تحمي الإلكترونيات الحساسة من الاهتزازات والرطوبة ودرجات الحرارة القصوى. تُعد التجهيزات الدقيقة ضرورية لإنشاء موانع تسرب فعالة وضمان الموثوقية على المدى الطويل.

| الصناعة | مكون بلاستيك نموذجي | متطلبات التحمل الحرجة |

|---|---|---|

| الطب الباطني | الدليل الجراحي | ± 0.001 بوصة (0.025 مم) |

| الروبوتات | الفك القابض | ± 0.002" (0.050 مم) |

| السيارات | مبيت المستشعر | ± 0.005" (0.127 مم) |

| الفضاء الجوي | الموصّل الداخلي | ± 0.003" (0.076 مم) |

ما وراء الآلة: العوامل المؤثرة في الدقة

في حين أن الماكينة المتطورة خماسية المحاور بالغة الأهمية، إلا أنها ليست سوى جزء من المعادلة. تأتي الدقة الحقيقية من نهج شامل. يلعب كل من اختيار أداة القطع وسرعات القطع والتغذية وجودة برمجة CAM وحتى درجة حرارة الورشة دورًا في ذلك. يعد فهم الخصائص الفريدة لكل بلاستيك - مثل معدل التمدد الحراري - أمرًا حيويًا لتعويض حركة المواد أثناء عملية التصنيع الآلي للبلاستيك باستخدام الحاسب الآلي.

يُعد تحقيق التفاوتات الصارمة في القِطع البلاستيكية ذات الأشكال الهندسية المعقدة أمرًا ضروريًا للصناعات الحرجة مثل الصناعات الطبية والروبوتات والسيارات. توفر الماكينات البلاستيكية المتقدمة باستخدام الحاسب الآلي، خاصةً مع قدرات متعددة المحاور، الدقة اللازمة، ولكن النجاح الحقيقي يتوقف أيضًا على البرمجة الخبيرة والمعرفة بالمواد ونهج التصنيع الشامل.

أفضل الممارسات في إعداد الأدوات والماكينات.

هل سبق لك أن رأيت جزءًا بلاستيكيًا مصممًا بشكل مثالي يفشل بسبب سوء تشطيب السطح أو الأبعاد غير الصحيحة؟ لا تكمن المشكلة غالبًا في التصميم، ولكن في الإعداد.

يتطلب تحقيق النتائج المثلى في التصنيع الآلي للبلاستيك باستخدام الحاسب الآلي نهجًا منضبطًا. ويتضمن ذلك اختيار أدوات القطع الصحيحة للبلاستيك المحدد، وإجراء معايرة دقيقة للماكينة، والحفاظ على إعداد نظيف ومنهجي لضمان دقة الأبعاد والتشطيب السطحي الفائق.

الدور الحاسم لاختيار الأداة

يبدأ نجاح أي مشروع تصنيع آلي للبلاستيك باستخدام الحاسب الآلي قبل وقت طويل من تشغيل الماكينة. يبدأ باختيار الأداة المناسبة للمهمة. على عكس المعادن، فإن البلاستيك موصلات ضعيفة للحرارة. يمكن أن يؤدي استخدام الأداة الخاطئة إلى توليد احتكاك سريع بما يكفي لإذابة المادة، مما يؤدي إلى فوضى صمغية وقطعة تالفة.

مادة الأداة: الكربيد مقابل الفولاذ عالي السرعة (HSS)

بالنسبة لمعظم التطبيقات البلاستيكية، تعتبر أدوات الفولاذ عالي السرعة (HSS) كافية وفعالة من حيث التكلفة. يمكن طحنها إلى حافة حادة للغاية، وهو أمر ضروري لقص البلاستيك بشكل نظيف بدلاً من دفعه. ومع ذلك، عند العمل مع البلاستيك المقوى الكاشطة مثل النايلون المملوء بالزجاج أو PEEK المملوء بالكربون، فإن أدوات الكربيد ضرورية. في المشاريع السابقة في PTSMAKE، وجدنا أن مقاومة التآكل الفائقة للكربيد تحافظ على حافة القطع الحادة لفترة أطول، مما يمنع تراكم الحرارة التي تؤدي إلى الذوبان والتشطيبات الرديئة. وبدون حافة حادة، فإنك تقوم أساسًا بفرك المادة بعيدًا، مما يضر بكل من الدقة وجودة السطح.

هندسة الأدوات: أكثر من مجرد الحدة

إن شكل الأداة لا يقل أهمية عن مادتها.

- عدد الناي المزامير الأقل (عادةً 1 أو 2) أفضل للبلاستيك. يوفر ذلك مساحة أكبر لإخلاء البُرادة ومنع البُرادة من التكدس معًا والذوبان والالتصاق بالأداة أو الجزء.

- الزاوية الحلزونية: تساعد الزاوية الحلزونية الأعلى في سحب البُرادة لأعلى وبعيدًا عن منطقة القطع.

- زوايا التسليك والتخليص: تقلل زوايا أشعل النار الإيجابية وزوايا الخلوص العالية من قوى القطع والاحتكاك. وينتج عن ذلك قطع أنظف مع حرارة أقل. حسب خبرتنا، حتى الانحراف البسيط في هندسة الأداة يمكن أن يؤثر على الجزء النهائي. من المهم مراقبة تآكل الأداة عن كثب، حيث إن الأداة الباهتة ستزيد من قوى القطع وتؤدي إلى حرارة مفرطة، مما قد يسبب ضغوطًا داخلية واعوجاجًا للجزء. كمية صغيرة من الأداة النفاد4 يمكن أن يؤدي أيضًا إلى ثقب أو فتحة كبيرة الحجم.

إليك دليل سريع نستخدمه داخلياً لمطابقة الأدوات مع المواد البلاستيكية الشائعة:

| مادة بلاستيكية | نوع الأداة الموصى بها | الاعتبارات الرئيسية |

|---|---|---|

| أكريليك (PMMA) | مزمار واحد، مصقول | يمنع التشقق ويمنع التشقق ويحقق لمسة نهائية شفافة. |

| ديلرين (POM) | 2 فلوت 2، حاد HSS/كربيد الكربيد | الماكينات بسهولة، ركز على تفريغ البُرادة. |

| بيك (غير معبأ) | 2 - كاربيد الفلوت 2، حاد | كاشطة؛ تتطلب أدوات مقاومة للتآكل. |

| نايلون (مملوء بالزجاج) | 2 - كاربيد الفلوت 2، مطلي | كاشطة للغاية؛ يطيل الطلاء من عمر الأداة. |

معايرة الماكينة وإجراءات الإعداد

لا فائدة من الأداة الرائعة إذا لم يتم إعداد ومعايرة الماكينة التي تحملها بشكل صحيح. بالنسبة للتصنيع باستخدام الحاسب الآلي الدقيق للبلاستيك باستخدام الحاسب الآلي، الاتساق هو كل شيء، ويأتي هذا الاتساق من ماكينة تعمل تمامًا كما هو متوقع، في كل مرة. هذه ليست عملية "ضبطها ونسيانها"؛ فهي تتطلب اهتمامًا مستمرًا.

الأساس مستوى الماكينة وثباتها

قد يبدو الأمر بديهيًا، ولكن الثبات المادي لماكينة بنظام التحكم الرقمي أمر بالغ الأهمية. يجب أن تكون الماكينة مستوية تمامًا وعلى قاعدة صلبة لتقليل الاهتزاز. فالاهتزاز هو عدو تشطيب السطح الجيد. حتى الاهتزازات الطفيفة يمكن أن تترجم إلى علامات اهتزاز على سطح القطعة البلاستيكية الخاصة بك، وهو ما يمكن ملاحظته بشكل خاص على مواد مثل الأكريليك أو البولي كربونات التي تتطلب مظهرًا مصقولًا. نحن نجري فحوصات منتظمة على تسوية الماكينات لدينا، خاصةً بعد أي تغييرات كبيرة في أرضية الورشة.

معايرة روتينية لدقة دائمة

تضمن المعايرة دقة حركات الماكينة. عندما تأمر وحدة التحكم بحركة 10 مم، يجب أن يتحرك المحور 10 مم بالضبط.

- تعويض رد الفعل العكسي: يعمل ذلك على تصحيح مقدار التلاعب الصغير في براغي الإدارة. بمرور الوقت، يمكن أن يؤدي التآكل الميكانيكي إلى زيادة رد الفعل العكسي، مما يؤدي إلى عدم دقة الأبعاد. نجري اختبارات معايرة لقياس هذا الأمر وتعويضه بانتظام.

- محاذاة عمود الدوران والمحور: يجب أن يكون عمود الدوران عموديًا تمامًا على سرير الماكينة. سيؤدي أي اختلال في المحاذاة إلى جدران مدببة وميزات غير مربعة. بعد إجراء بحث مكثف مع عملائنا حول مكونات الأجهزة الطبية، علمنا أنه حتى أي اختلال بسيط في المحاذاة قد يتسبب في حدوث مشاكل في التجميع في المستقبل.

قطع الشغل: تأمين بدون إتلاف

البلاستيك أكثر ليونة بكثير من المعادن ويمكن أن يتلف أو يتشوه بسهولة بسبب ضغط التشبيك المفرط. يعد استخدام ملزمات الماكينات القياسية ذات الفكوك المسننة وصفة لكارثة.

- الفكوك الناعمة غالبًا ما نقوم بتصنيع فكوك مخصصة من الألومنيوم أو حتى كتلة من البلاستيك نفسه لتثبيت الأجزاء بإحكام دون تشويه السطح.

- طاولات تفريغ الهواء: بالنسبة للصفائح المسطحة من البلاستيك، توفر طاولة التفريغ قوة إمساك موزعة ومتساوية عبر الجزء بأكمله، مما يلغي الحاجة إلى المشابك.

- التركيب: بالنسبة للقِطع المعقدة، غالبًا ما تكون التركيبات المخصصة هي الحل الأفضل. فهي تدعم القطعة بشكل صحيح وتضمن تثبيتها بشكل آمن وفي الاتجاه الصحيح للتشغيل الآلي.

إليك قائمة مراجعة مبسطة لما قبل الجري تساعد فريقنا في الحفاظ على الاتساق:

| نقطة تفتيش | الإجراء | ما أهمية ذلك |

|---|---|---|

| نظافة الماكينة | قم بإزالة جميع البُرادة من منطقة العمل. | يمنع تداخل البُرادة ويضمن دقة التثبيت. |

| حامل الأداة ومستدق عمود الدوران | يُمسح قبل إدخال الأداة. | يضمن الحد الأدنى من انحراف الأداة وأقصى قدر من الصلابة. |

| مقاعد الشغل | تأكيد الجزء المسطح مقابل المتوازيات. | يضمن دقة المحور Z ويمنع الميلان. |

| انفجار سائل التبريد/الهواء | تحقق من توجيه الفوهات بشكل صحيح. | يساعد في تفريغ البُرادة ويمنع ذوبانها. |

من أجل تصنيع البلاستيك باستخدام الحاسب الآلي عالي الجودة، فإن الإعداد الدقيق غير قابل للتفاوض. يؤثر الاختيار المناسب للأدوات والمعايرة المنتظمة للماكينة واستراتيجيات قطع العمل الذكية تأثيرًا مباشرًا على دقة الأبعاد، وصقل السطح، وسلامة القِطع، مما يحول التصميم الجيد إلى منتج نهائي ممتاز يلبي جميع المواصفات.

تحسين معلمات القطع للبلاستيك.

هل تعاني من الحواف الذائبة، أو تشطيبات السطح الرديئة، أو حتى الأجزاء المتشققة عند تصنيع البلاستيك آليًا؟ هل تتسبب هذه المشكلات في تأخيرات محبطة وإهدار مواد مكلفة في مشاريعك؟

إن تحسين سرعة القطع، ومعدل التغذية، وسرعة عمود الدوران، وعمق القطع أمر غير قابل للتفاوض من أجل نجاح التصنيع الآلي للبلاستيك. تؤثر هذه المعلمات تأثيرًا مباشرًا على توليد الحرارة وجودة السطح والكفاءة، مما يشكل الأساس لمنع العيوب وتحقيق نتائج دقيقة وموثوقة في كل مرة.

عند الاقتراب من أي مشروع تصنيع آلي للبلاستيك باستخدام الحاسب الآلي، فإن المتغيرات الأولى التي نطلبها هي معلمات القطع. إنها ليست مجرد أرقام تسحبها من مخطط؛ إنها مجموعة ديناميكية من التعليمات التي تحدد كيفية تفاعل الأداة مع المادة. إن الخطأ فيها هو أسرع طريقة لإفساد قطعة العمل. إن الحصول عليها بشكل صحيح هو المكان الذي تتألق فيه الحرفة الحقيقية للتصنيع الآلي الدقيق.

الثنائي الأساسي: سرعة القطع ومعدل التغذية

ترتبط سرعة القطع (تقاس بالقدم السطحية في الدقيقة أو SFM) ومعدل التغذية (السرعة التي تتحرك بها الأداة خلال المادة) ارتباطًا جوهريًا. بالنسبة للبلاستيك، الهدف هو إنشاء شريحة نظيفة تحمل الحرارة بعيدًا عن الجزء. من الأخطاء الشائعة الاعتقاد بأن الأبطأ أكثر أمانًا دائمًا. مع العديد من المواد البلاستيكية، فإن التحرك ببطء شديد لا يسمح للأداة بالقطع بفعالية؛ وبدلاً من ذلك، فإنها تحتك بالمادة، مما يولد احتكاكًا وحرارة مفرطة. يمكن أن يؤدي ذلك إلى ذوبان الأداة وتعرُّضها للالتصاق، وتعرُّض الأداة للالتصاق، وضعف تشطيب السطح.

إيجاد التوازن للمواد البلاستيكية المختلفة

يختلف التوازن المثالي بشكل كبير بين أنواع البلاستيك.

- المواد البلاستيكية اللينة منخفضة نقطة الانصهار (مثل البولي إثيلين عالي الكثافة والبولي إثيلين منخفض الكثافة): هذه المواد عرضة للذوبان. غالبًا ما نستخدم معدل تغذية أعلى مع سرعة قطع معتدلة. يضمن هذا النهج انتقال حافة القطع باستمرار إلى مادة جديدة وباردة، مما يؤدي إلى تكوين شريحة مميزة وتقليل تراكم الحرارة.

- المواد البلاستيكية الأكثر صلابة وكشطًا (مثل، نظرة خاطفة PEEK، النايلون المملوء بالزجاج): هذه تتطلب استراتيجية مختلفة. على الرغم من أنها تتعامل مع الحرارة بشكل أفضل، إلا أن طبيعتها الكاشطة يمكن أن تسبب تآكل سريع للأداة. هنا، قد نخفض سرعة القطع للحفاظ على عمر أداة القطع ولكن مع الحفاظ على معدل تغذية ثابت لمنع الاحتكاك. المفتاح هو إدارة تآكل الأداة5 دون إدخال حرارة زائدة يمكن أن تسبب إجهادًا حراريًا.

في عملنا في شركة PTSMAKE، قمنا بتطوير إرشادات داخلية بناءً على سنوات من الاختبارات. فيما يلي جدول مبسط يوضح نقاط البداية التي غالبًا ما نستخدمها كخط أساس قبل الضبط الدقيق لهندسة جزء معين.

| نوع البلاستيك | سرعة القطع (SFM) | معدل التغذية (IPR) | الاعتبارات الرئيسية |

|---|---|---|---|

| ABS | 600 - 1000 | 0.004 - 0.012 | عرضة للذوبان؛ تأكد من تفريغ البُرادة بشكل جيد. |

| بولي كربونات (PC) | 500 - 800 | 0.005 - 0.015 | يمكن أن تكون هشة؛ تجنب الضغط المفرط على الأدوات. |

| ديلرين® (POM) | 800 - 1200 | 0.005 - 0.020 | ماكينات جميلة؛ تشكيل رقاقة ممتازة. |

| بيك | 400 - 700 | 0.003 - 0.010 | الكاشطة؛ استخدم أدوات الكربيد ومراقبة التآكل. |

يُستخدم هذا الجدول كدليل، ولكن تذكر أن كل مهمة تصنيع آلي للبلاستيك باستخدام الحاسب الآلي فريدة من نوعها.

بالإضافة إلى السرعة والتغذية، تضيف سرعة عمود الدوران وعمق القطع طبقة أخرى من التحكم تؤثر بشكل مباشر على جودة القطعة وكفاءة العملية. هذان البارامتران على نفس القدر من الأهمية ويجب ضبطهما بالتوافق مع سرعة القطع ومعدل التغذية. يمكن أن يؤدي تجاهلهما إلى إبطال جميع الحسابات الدقيقة التي أجريتها.

سرعة عمود الدوران وتأثيرها على حمل البُرادة

ترتبط سرعة عمود الدوران (RPM) ارتباطًا مباشرًا بسرعة القطع، ولكن العلاقة الأكثر أهمية هي مع معدل التغذية. يحددان معًا "حمل البُرادة" - سمك المادة التي تمت إزالتها بواسطة كل حافة قطع للأداة. يعد حمل البُرادة المناسب أمرًا بالغ الأهمية للبلاستيك.

سبب أهمية تحميل البُرادة

- منخفضة للغاية إذا كانت سرعة عمود الدوران عالية جدًا بالنسبة لمعدل التغذية، فإن حمل البُرادة يكون صغيرًا جدًا. سوف تحتك مزامير الأداة بالبلاستيك بدلاً من قطعه، مما يولد حرارة كبيرة ويؤدي إلى الذوبان. هذه مشكلة شائعة جدًا نراها في القِطع البلاستيكية الفاشلة.

- عالية جداً إذا كان معدل التغذية شديدًا للغاية بالنسبة لسرعة عمود الدوران، يكون حمل البُرادة كبيرًا للغاية. يضع هذا ضغطًا هائلاً على أداة القطع وقطعة الشُّغْلة، مما قد يتسبب في كسر الأداة أو تقطيع البلاستيك أو خلق سطح خشن متناثر.

في المشاريع السابقة مع العملاء، وجدنا أن الرقاقة المتناسقة والسميكة إلى حد ما مثالية. فهي قوية بما يكفي للالتفاف بعيداً عن الجزء، مما يسحب الحرارة معها بشكل فعال.

عمق القطع: مقايضة الكفاءة والجودة

يشير عمق القطع (DOC) إلى مدى عمق اشتباك الأداة مع المادة في مسار واحد. غالبًا ما يكون الإغراء هو زيادة عمق القطع إلى أقصى حد لإزالة المواد بشكل أسرع وتقليل أزمنة الدورات. ومع ذلك، مع البلاستيك، يمكن أن يكون هذا نهجًا كارثيًا.

القطع الضحلة مقابل القطع العميقة

يؤدي القطع العميق إلى تركيز كمية كبيرة من الطاقة وضغط الأداة في منطقة واحدة، مما قد يؤدي إلى:

- تراكم الحرارة: قطع المزيد من المواد يعني المزيد من الاحتكاك والمزيد من الحرارة.

- انحراف الجزء: البلاستيك ليس صلبًا مثل المعادن. يمكن أن يتسبب القطع الثقيل في ثني المادة أو ثنيها بعيدًا عن الأداة، مما يؤدي إلى عدم دقة الأبعاد.

- تكسير الإجهاد: تكون بعض المواد البلاستيكية، مثل الأكريليك والبولي كربونات، عرضة للتشقق الإجهادي عند تعرضها لقوى تصنيع عالية.

بالنسبة لمعظم تطبيقات التصنيع الآلي للبلاستيك باستخدام الحاسب الآلي، نفضل التمريرات المتعددة والسطحية على تمريرة واحدة عميقة. تساعد هذه الاستراتيجية على التحكم في الحرارة وتقلل من ضغط الأداة وتمنحنا تحكمًا أكبر بكثير في الأبعاد النهائية والتشطيب السطحي.

| المعلمة | الاستراتيجية العدوانية (عالية المخاطر) | استراتيجية متحفظة (عالية الجودة) | النتيجة |

|---|---|---|---|

| سرعة عمود الدوران | عالية جداً | متوسط إلى مرتفع | يوازن بين الحرارة وحركة القطع. |

| معدل التغذية | عالية جداً | معتدل | ينشئ شريحة مناسبة لإخلاء الحرارة. |

| عمق القطع | عميق (تمريرة واحدة) | ضحلة (ممرات متعددة) | يقلل من الإجهاد ويمنع انحراف القطعة. |

قد يبدو هذا النهج المتحفظ أبطأ على الورق، ولكنه يمنع القطع الخردة وإعادة العمل، مما يجعله أكثر كفاءة وفعالية من حيث التكلفة على المدى الطويل.

يعد تحسين معلمات القطع أمرًا ضروريًا لتصنيع البلاستيك باستخدام الحاسب الآلي عالي الجودة. يمنع النهج المتوازن لسرعة القطع، ومعدل التغذية، وسرعة المغزل، وعمق القطع التلف الحراري والعيوب، مما يضمن تشطيبًا سطحيًا فائقًا ويحافظ على دقة الأبعاد من أجل إنتاج موثوق وفعال.

مزايا النماذج الأولية السريعة والإنتاج منخفض الحجم.

هل سبق لك أن احتجت إلى عدد قليل من الأجزاء الوظيفية للاختبار، فقط لتواجه عروض أسعار لأدوات حقن القوالب الباهظة الثمن والمستهلكة للوقت؟ غالبًا ما يخلق هذا الأمر عائقًا كبيرًا في تطوير المنتج.

إن التصنيع الآلي للبلاستيك باستخدام الحاسب الآلي هو الحل الأمثل، حيث يوفر سرعة لا مثيل لها وفعالية من حيث التكلفة لإنشاء نماذج أولية وظيفية عالية الدقة وعمليات إنتاج صغيرة. كما أنها تلغي الحاجة إلى أدوات باهظة الثمن، مما يسمح بتكرار التصميم بسرعة ودخول السوق بشكل أسرع.

إن الرحلة من النموذج الرقمي للتصميم بمساعدة الحاسوب إلى جزء مادي يمكنك حمله هي المكان الذي يحدث فيه السحر الحقيقي في تطوير المنتجات. تعمل الماكينات البلاستيكية بنظام التحكم الرقمي باستخدام الحاسوب كجسر قوي، مما يجعل هذا الانتقال أسرع وأكثر كفاءة من أي وقت مضى. لا يتعلق الأمر فقط بإنشاء نموذج مشابه؛ بل يتعلق بإنتاج مكوّن وظيفي يتصرف تمامًا كما هو مقصود.

سرعة التكرار

إحدى أهم مزايا التصنيع باستخدام الحاسب الآلي للنماذج الأولية هي السرعة. نظرًا لأن العملية تعمل مباشرةً من ملف CAD ثلاثي الأبعاد، يمكننا البدء في قطع المواد في غضون ساعات من استلام التصميم. لا يوجد انتظار لأسابيع لإنشاء قالب واختباره. إذا تم اكتشاف عيب في التصميم بعد اختبار النموذج الأولي، يمكن للمهندس ببساطة تحديث نموذج التصميم بمساعدة الحاسوب. يمكننا بعد ذلك تصنيع نسخة منقحة، وأحيانًا في نفس اليوم. إن حلقة التغذية الراجعة السريعة هذه لا تقدر بثمن، مما يسمح لفرق التصميم بتحسين منتجاتهم بسرعة وثقة. في شركة PTSMAKE، رأينا أن هذه العملية تضغط الجداول الزمنية للتطوير بما يصل إلى 50-70% مقارنة بالطرق التقليدية التي تتطلب أدوات.

الاختبار الوظيفي باستخدام مواد من فئة الإنتاج

يجب اختبار النماذج الأولية في ظل ظروف العالم الحقيقي. يتيح لك التصنيع الآلي باستخدام الحاسب الآلي استخدام البلاستيك نفسه الذي تنوي استخدامه في جزء الإنتاج النهائي، سواءً كان ABS أو بولي كربونات أو PEEK أو نايلون. وهذا يعني أنه يمكنك إجراء اختبارات وظيفية ذات مغزى للقوة والمقاومة الكيميائية والثبات الحراري. تُظهر الأجزاء ما يلي خواص المواد متساوية الخواص6مما يضمن أن تكون نتائج الاختبار موثوقة وقابلة للتطبيق مباشرةً على المنتج النهائي الذي يتم إنتاجه بكميات كبيرة. وهذه ميزة بالغة الأهمية مقارنةً ببعض طرق الطباعة ثلاثية الأبعاد حيث يمكن أن تختلف خصائص المواد اعتمادًا على اتجاه البناء.

سد الفجوة في الإنتاج

تعمل النماذج الأولية المشكّلة آليًا باستخدام الحاسب الآلي بمثابة "جسر" مثالي قبل الالتزام بالإنتاج بكميات كبيرة. ومن خلال التحقق من صحة شكل التصميم وملاءمته ووظيفته باستخدام عدد قليل من الأجزاء المشكّلة آليًا عالية الجودة، فإنك تقلل بشكل كبير من المخاطرة في الاستثمار في أدوات القولبة بالحقن باهظة الثمن.

| الميزة | التصنيع الآلي للبلاستيك باستخدام الحاسب الآلي باستخدام الحاسب الآلي (النموذج الأولي) | أدوات حقن القوالب بالحقن (النموذج الأولي) |

|---|---|---|

| المهلة الزمنية | 1-10 أيام | 4-8 أسابيع |

| التكلفة لقطع الغيار 1-100 | منخفضة إلى متوسطة | مرتفع للغاية |

| مرونة التصميم | مرتفع جداً (من السهل تغيير CAD) | منخفضة جداً (تعديلات العفن باهظة الثمن) |

| اختيار المواد | مجموعة واسعة من إنتاج البلاستيكيات | يقتصر على توافق الأداة |

بالإضافة إلى النماذج الأولية، فإن التصنيع الآلي للبلاستيك باستخدام الحاسب الآلي هو أداة قوية للغاية لعمليات الإنتاج منخفضة الحجم. ليس كل منتج مخصص لإنتاج مليون وحدة. فالعديد من التطبيقات في صناعات مثل الفضاء والأجهزة الطبية والآلات المخصصة تتطلب دفعات صغيرة من الأجزاء عالية الدقة، وغالبًا ما تتراوح بين 100 إلى 5000 وحدة. في هذه السيناريوهات، لا تكون اقتصاديات طرق التصنيع التقليدية، مثل القولبة بالحقن، منطقية. فتكلفة الأدوات الأولية ستجعل سعر القطعة الواحدة باهظًا للغاية. وهنا يصبح التصنيع الآلي باستخدام الحاسب الآلي هو طريقة التصنيع الأساسية، وليس مجرد خطوة مؤقتة.

الفعالية من حيث التكلفة بدون استهلاك الأدوات

أكبر تكلفة منفردة في قولبة الحقن هي القالب الصلب نفسه. يتم إطفاء هذه التكلفة أو توزيعها على إجمالي عدد الأجزاء المنتجة. إذا كنت تصنع مئات الآلاف من الأجزاء، فإن تكلفة الأدوات لكل جزء تصبح ضئيلة. ومع ذلك، إذا كنت تحتاج فقط إلى 500 جزء، فإن تكلفة الأدوات بالكامل مقسومة على 500، مما يؤدي إلى سعر وحدة مرتفع للغاية. تتجاوز الماكينات بنظام التحكم الرقمي هذه المشكلة تمامًا. لا توجد أدوات. تعتمد التكلفة على وقت الماكينة والمواد والعمالة، مما يجعلها تكلفة خطية ويمكن التنبؤ بها. وهذا يجعلها الخيار الأكثر جدوى من الناحية المالية للإنتاج على المدى القصير.

التصنيع حسب الطلب ومراقبة المخزون عند الطلب

كما يتيح الإنتاج منخفض الحجم باستخدام الماكينات بنظام التحكم الرقمي أيضًا استراتيجية تصنيع أكثر مرونة وحسب الطلب. فبدلاً من إنتاج آلاف القِطع لتلبية الحد الأدنى من الكمية المطلوبة ثم تخزينها في مستودع، يمكنك طلب القِطع حسب حاجتك إليها. هذا النهج، الذي نساعد العديد من عملائنا على تنفيذه، يقلل من تكاليف الاحتفاظ بالمخزون، ويقلل من مخاطر المخزون المتقادم في حالة تحديث التصميم، ويحسن التدفق النقدي. إنه نهج تصنيع مرن مناسب تمامًا لسوق اليوم سريع الحركة.

اختبار السوق والتشغيل التجريبي

قبل الالتزام بإطلاق منتج على نطاق واسع، غالبًا ما تحتاج الشركات إلى إجراء اختبار السوق أو التشغيل التجريبي. إن التصنيع باستخدام الحاسب الآلي هو الطريقة المثالية لإنتاج أول بضع مئات أو آلاف من الوحدات للإطلاق الأولي. فهي تتيح لك وضع منتجك في أيدي عملاء حقيقيين بسرعة وجمع تعليقات قيمة دون الحاجة إلى الاستثمار الضخم والمخاطر المرتبطة بالأدوات الصلبة.

| حجم الإنتاج | الطريقة الموصى بها | الاعتبارات الرئيسية |

|---|---|---|

| 1-100 وحدة | التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي/الطباعة ثلاثية الأبعاد | احتياجات السرعة والاختبار الوظيفي. |

| 100-5,000 وحدة | التصنيع الآلي باستخدام الحاسب الآلي | تجنب تكاليف الأدوات المرتفعة ل أحجام منخفضة. |

| أكثر من 5,000 وحدة | القولبة بالحقن | أقل تكلفة للقطعة الواحدة بعد استهلاك الأدوات. |

يتفوق التصنيع الآلي للبلاستيك باستخدام الحاسب الآلي في النماذج الأولية السريعة من خلال تمكين التكرار السريع بدون أدوات بمواد من فئة الإنتاج. وبالنسبة للإنتاج بكميات منخفضة، فإنها توفر بديلاً فعالاً من حيث التكلفة لقولبة الحقن باهظة الثمن، مما يقلل من المخاطر المالية ويسمح بالتصنيع حسب الطلب ودخول السوق بشكل أسرع.

ضمان الجودة والاتساق في القطع البلاستيكية باستخدام الحاسب الآلي CNC.

هل سبق لك أن واجهت الإحباط عند استلام مجموعة من الأجزاء البلاستيكية التي تختلف جودتها من قطعة إلى أخرى؟ قد يؤدي ذلك إلى عرقلة الجدول الزمني للمشروع بأكمله.

يتم تحقيق الاتساق الحقيقي في التصنيع الآلي للبلاستيك باستخدام الحاسب الآلي من خلال مزيج من بروتوكولات الفحص الصارمة وضوابط العمليات الموحدة والدقة المتأصلة في تكنولوجيا التحكم بالكمبيوتر. ويضمن هذا النهج المنهجي أن كل جزء يلبي مواصفات التصميم الصارمة بشكل موثوق، مما يقلل من التباين ويضمن الأداء.

إن ضمان الجودة ليس مجرد خطوة أخيرة؛ بل هي فلسفة متضمنة في جميع مراحل عملية التصنيع بأكملها. فمنذ اللحظة التي نتلقى فيها ملف التصميم بمساعدة الحاسوب وحتى الشحنة النهائية، يتم تصميم كل مرحلة من مراحل العملية للقضاء على التباين وضمان الاتساق. ويبدأ الأمر بمراجعة شاملة لمواصفات التصميم، بما في ذلك التفاوتات المسموح بها ومتطلبات المواد وأي وسائل شرح محددة للأبعاد الهندسية والتفاوتات (GD&T).

مراقبة الجودة أثناء المعالجة (IPQC)

نحن لا ننتظر حتى النهاية للتحقق من الجودة. إن مراقبة الجودة المتكاملة أمر بالغ الأهمية للحفاظ على الاتساق أثناء عملية الإنتاج. ويتضمن ذلك سحب القِطع بشكل دوري مباشرةً من ماكينة التحكم الرقمي باستخدام الحاسوب للقياس والفحص. من خلال القيام بذلك، يمكننا اكتشاف أي انحرافات محتملة في وقت مبكر، سواء كانت ناجمة عن تآكل الأداة أو انحراف الماكينة أو اختلافات طفيفة في المواد. يمنع هذا النهج الاستباقي إنتاج عدد كبير من القطع غير المطابقة للمواصفات، مما يوفر الوقت والموارد. مجال علم القياس7 يوفر المبادئ الأساسية لهذه القياسات الدقيقة، مما يضمن معايرة أدواتنا ومعايرة أساليبنا بشكل سليم.

فحص المادة الأولى (FAI)

قبل إطلاق عملية إنتاج كاملة، نقوم دائمًا بإجراء فحص المادة الأولى. يتم قياس الجزء الأول الذي يتم إنتاجه بدقة مقابل كل بُعد ومواصفات على الرسم. ويُعد تقرير فحص المادة الأولى هذا مستندًا مهمًا للتحقق من صحة الإعداد والبرمجة والأدوات. وهو بمثابة "العينة الذهبية" أو المعيار لبقية عملية الإنتاج.

| مرحلة التفتيش | الغرض | الأنشطة الرئيسية |

|---|---|---|

| التحقق من المواد | يضمن مطابقة المواد الخام لمواصفات المشروع. | التحقق من شهادات المواد، وإجراء اختبارات الصلابة إذا لزم الأمر. |

| فحص المادة الأولى | التحقق من صحة إعدادات وعملية التصنيع. | تخطيط كامل الأبعاد، ومقارنته بالتصميم بمساعدة الحاسوب والرسومات. |

| التحكم أثناء العملية | يراقب الاتساق أثناء الإنتاج. | أخذ العينات بانتظام، وقياس السمات الرئيسية، وفحص تآكل الأدوات. |

| الفحص النهائي | التأكد من استيفاء الدفعة بأكملها لمعايير الجودة. | الفحص العشوائي أو 100%، والفحص البصري، ومراجعة الوثائق. |

دور التكنولوجيا

إن ماكينات التحكم الرقمي الحديثة دقيقة بشكل لا يصدق، ولكنها لا تكون جيدة إلا بقدر جودة الأنظمة التي تدعمها. في شركة PTSMAKE، نستخدم ماكينات قياس الإحداثيات المتقدمة (CMMs) وغيرها من أدوات الفحص المعايرة لقياس الأشكال الهندسية المعقدة بدقة على مستوى الميكرون. هذه البيانات ليست فقط لاتخاذ قرارات النجاح/الفشل؛ فنحن نستخدمها لتحليل استقرار العملية وإجراء تحسينات مستمرة. هذا الالتزام بالتكنولوجيا والعمليات هو الطريقة التي نقدم بها باستمرار قطع غيار ماكينات التصنيع باستخدام الحاسب الآلي البلاستيكية عالية الجودة.

بالإضافة إلى عملية التصنيع الآلي نفسها، فإن خطوات ما بعد المعالجة ونظام إدارة الجودة القوي (QMS) ضروريان لضمان موثوقية الجزء النهائي واتساقه. فحتى أكثر الأجزاء التي يتم تصنيعها آلياً بدقة يمكن أن تتعرض للخطر بسبب التشطيب غير المتسق أو سوء المعالجة. ولهذا السبب فإننا نتعامل مع هذه المراحل النهائية بنفس مستوى العناية والتحكم الذي نتعامل به مع القطع الأولي.

بروتوكولات ما بعد المعالجة الموحدة

لا تُعد المعالجة اللاحقة فكرة ثانوية؛ فهي خطوة تصنيع حاسمة تؤثر على وظيفة الجزء ومظهره ومتانته. وسواء كانت إزالة الحواف الحادة أو التلميع بالبخار للحصول على نقاء بصري أو التفجير بالخرز للحصول على لمسة نهائية موحدة غير لامعة، فإننا نتبع بروتوكولات موحدة لكل إجراء. وهذا يضمن أن يكون لكل جزء في الدفعة نفس اللمسة النهائية السطحية والجودة الجمالية.

اتساق تشطيب السطح

يُعد تحقيق تشطيب سطحي متسق (Ra) أمرًا حيويًا للعديد من التطبيقات، خاصةً بالنسبة للأجزاء التي تتطلب أسطحًا مانعة للتسرب أو لها متطلبات جمالية محددة. نحن نتحكم في ذلك من خلال:

- مسارات الأدوات المبرمجة: استخدام مسارات أدوات تشطيب محددة في برنامج CAM لإنشاء نسيج موحد.

- العمليات اليدوية الخاضعة للرقابة: عندما يتطلب الأمر تشطيباً يدوياً، يتم تدريب الفنيين لدينا على تقنيات محددة ويستخدمون مواد كاشطة وأدوات يتم التحكم فيها لتجنب التباين.

- أجهزة اختبار خشونة السطح: نحن نستخدم أجهزة قياس الملامح الجانبية لقياس السطح والتحقق من أن تشطيب السطح يفي بمواصفات الرسم.

ويضمن هذا الاهتمام بالتفاصيل أن يبدو الجزء الأخير مشابهاً تماماً للجزء الأول.

نظام إدارة الجودة (QMS) وإمكانية التتبع

إن وجود نظام راسخ لإدارة الجودة، مثل شهادة الأيزو 9001 الخاصة بنا، يوفر إطار عمل لجميع أنشطة ضمان الجودة لدينا. فهي ليست مجرد شهادة معلقة على الحائط، بل هي نظام حي يحكم طريقة عملنا. ومن المكونات الرئيسية لذلك إمكانية التتبع. يمكننا تتبع التاريخ الكامل لأي جزء ننتجه بدءًا من رقم دفعة المواد الخام إلى الماكينة المحددة والمشغل الذي عمل على أي عمل. وهذا أمر لا يقدر بثمن لاستكشاف الأخطاء وإصلاحها وتزويد عملائنا بالوثائق التي يحتاجونها لأنظمة الجودة الخاصة بهم، خاصةً في الصناعات الطبية والفضائية. تعمل إمكانية التتبع هذه على بناء الثقة ومعالجة أي مخاوف بشأن موثوقية الأجزاء على المدى الطويل. إنه جزء أساسي من مهمتنا في شركة PTSMAKE أن نكون شريك تصنيع موثوق به.

يعتمد ضمان الجودة المتسقة في القِطع البلاستيكية بنظام التحكم الرقمي على نهج متعدد الأوجه. فهو يجمع بين الدقة المتأصلة في تقنية التحكم الرقمي باستخدام الحاسوب وعمليات الفحص الصارمة أثناء العملية، والتقارير التفصيلية عن الفحص الدقيق، والمعالجة اللاحقة الموحدة. وهذا يضمن أن كل قطعة تفي بالمواصفات الصارمة، مما يوفر الموثوقية من أول قطعة إلى آخرها.

التواصل مع الموردين وتبسيط عملية الشراء؟

هل شعرت من قبل أن مشروعك عالق في حلقة من سوء التواصل مع المورد الخاص بك، مما يؤدي إلى تأخيرات مكلفة وإعادة العمل؟ هذا إحباط شائع يمكن أن يعرقل حتى أفضل الخطط الموضوعة.

يتضمن تبسيط المشتريات لتصنيع الماكينات البلاستيكية باستخدام الحاسب الآلي وضع بروتوكولات اتصال واضحة، وتوفير وثائق فنية شاملة منذ البداية، والشراكة مع الموردين الذين يقدمون خدمات متكاملة. يقلل هذا النهج الاستباقي من الغموض، ويقلل من المهل الزمنية، ويضمن بقاء مشروعك على المسار الصحيح وفي حدود الميزانية.

الأساس التواصل الواضح والمتسق

لا يقتصر التواصل الفعال على إرسال رسائل البريد الإلكتروني فحسب؛ بل يتعلق بخلق فهم مشترك لأهداف المشروع منذ اليوم الأول. في أي مشروع تصنيع آلي للبلاستيك باستخدام الحاسب الآلي، الغموض هو عدو الدقة. كلما قدمت المزيد من التفاصيل مقدمًا، كلما كانت العملية برمتها أكثر سلاسة. غالبًا ما يعتمد نجاح المشروع على جودة تبادل المعلومات الأولية.

إنشاء حزمة بيانات فنية شاملة (TDP)

قبل أن تطلب عرض أسعار، فإن أقوى أداة لديك هي حزمة البيانات الفنية الكاملة (TDP). هذا ليس مجرد نموذج ثلاثي الأبعاد. فحزمة البيانات الفنية القوية لا تترك مجالاً للتخمين.

- ملفات CAD ثلاثية الأبعاد: الملفات الأصلية (مثل STEP أو IGS) ضرورية.

- رسومات فنية ثنائية الأبعاد: يجب أن تحدد بوضوح الأبعاد الحرجة والتفاوتات الحرجة ومتطلبات تشطيب السطح (مثل قيم Ra) ومواصفات المواد.

- شواغر المواد: كن محددًا. بدلاً من "ABS فقط"، حدد "ABS، أسود، Lustre-lok L-100" إذا كان هذا ما تحتاجه.

- الكمية والجدول الزمني: حدد عدد الأجزاء اللازمة للنماذج الأولية وعمليات التشغيل التجريبية والإنتاج بكميات كبيرة، بالإضافة إلى تواريخ التسليم المستهدفة.

يتمثل جزء أساسي من هذه المناقشة الأولية في إجراء مراجعة شاملة لما يلي التصميم من أجل قابلية التصنيع (DFM)8 المبادئ. سيقوم المورد المتمرس بتحليل TDP الخاص بك وتقديم ملاحظات يمكن أن تحسن من جودة القِطع وتقلل من التكاليف قبل قطع شريحة واحدة من البلاستيك.

إنشاء إيقاع التواصل

بمجرد بدء المشروع، لا تدع التواصل ينقطع. اتفق على جدول زمني منتظم للتحديث. لا يلزم أن يكون هذا اجتماعاً طويلاً. يمكن لرسالة بريد إلكتروني أسبوعية بسيطة مع صور التقدم المحرز أو فحص سريع للحالة أن تمنع المشاكل الصغيرة من أن تصبح مشاكل كبيرة.

| ممارسات التواصل السيئة | ممارسة التواصل الفعال |

|---|---|

| رسائل بريد إلكتروني غامضة وتعليمات شفهية | خطة التنمية الشاملة التفصيلية والوثائق المكتوبة |

| بافتراض أن المورد يفهم | جدولة مكالمة تمهيدية لمراجعة جميع المواصفات |

| لا توجد تحديثات مجدولة | تقارير التقدم الأسبوعية مع الصور |

| الردود المتأخرة على الأسئلة | نقطة اتصال مخصصة للحصول على إجابات سريعة |

من خلال تحديد هذه التوقعات الواضحة منذ البداية، فإنك تبني أساساً من الثقة والشفافية التي تؤتي ثمارها طوال عملية التصنيع.

الميزة الاستراتيجية للشريك المتكامل

إدارة مورد واحد يمثل تحديًا. يمكن أن تصبح إدارة العديد من الموردين لعمليات التصنيع المختلفة كابوسًا لوجستيًا سريعًا. هذا هو المكان الذي توفر فيه الشراكة مع شركة تقدم حلولاً متكاملة ميزة كبيرة، خاصةً بالنسبة للمشاريع المعقدة التي تتطلب أكثر من مجرد تصنيع البلاستيك باستخدام الحاسب الآلي.

تبسيط سلاسل التوريد المعقدة

ضع في اعتبارك مشروعًا يبدأ بنماذج أولية مُصنَّعة باستخدام ماكينات بنظام التحكم الرقمي ثم ينتقل إلى صب الحقن بكميات كبيرة للإنتاج. يؤدي الجمع بين ورشة التصنيع باستخدام الحاسب الآلي ومنشأة صب منفصلة إلى نقاط فشل متعددة محتملة. عليك إدارة مجموعتين من جهات الاتصال، ونظامين لمراقبة الجودة، وجدولين للشحن. ومن خلال تجربتنا في شركة PTSMAKE، رأينا هذا التجزؤ يؤدي إلى تأخيرات وتناقضات في الجودة. يتعامل شريك واحد متكامل مع سير العمل بأكمله تحت سقف واحد. نحن ندير عملية الانتقال من النموذج الأولي الميكانيكي إلى الجزء المصبوب، مما يضمن الحفاظ على هدف التصميم واتساق الجودة. هذا النهج الموحد يبسّط كل شيء بالنسبة لك.

تقليل المهل الزمنية وإزالة المخاطر من مشروعك

العمل مع شريك واحد له تأثير مباشر وإيجابي على الجدول الزمني لمشروعك.

- لا يوجد وقت عبور: لا يلزم شحن الأجزاء من ورشة ماكينات إلى منشأة صب. وهذا وحده يمكن أن يوفر أيامًا أو حتى أسابيع.

- مراقبة الجودة الموحدة: يشرف فريق الجودة نفسه على المشروع بأكمله. فهم يفهمون الميزات المهمة من مرحلة وضع النماذج الأولية ويضمنون الحفاظ عليها في مرحلة الإنتاج.

- سوق دبي المالي السلس: الفريق الذي قدم ملاحظات سوق دبي المالي للأجزاء المشكّلة آليًا هو نفس الفريق الذي يقوم بتصنيع أدوات قالب الحقن. تضمن هذه الاستمرارية نقل المعرفة التصنيعية خلال كل مرحلة.

| نهج تعدد الموردين | نهج الشريك المتكامل |

|---|---|

| نقاط اتصال متعددة | نقطة اتصال واحدة |

| إمكانية تباين الجودة المحتملة | مراقبة الجودة المتسقة |

| إضافة وقت الشحن والخدمات اللوجستية | لا تأخيرات في العبور الداخلي |

| ملاحظات سوق دبي المالي المجزأة | سوق دبي المالي المتماسك من البداية إلى النهاية |

| ارتفاع النفقات الإدارية العامة | تبسيط إدارة المشروع |

في نهاية المطاف، لا تتعلق عملية الشراء المبسطة بالعثور على أقل سعر فقط. إنها تتعلق بإيجاد شريك يمكنه تقليل التعقيدات وتخفيف المخاطر والعمل كامتداد لفريقك الخاص. هذا النهج الشمولي هو الطريق الأسرع والأكثر موثوقية لتقديم منتج عالي الجودة إلى السوق.

يتوقف التواصل الفعال مع الموردين على التوثيق الواضح والتحديثات المنتظمة. الشراكة مع مورد متكامل من أجل التصنيع الآلي للبلاستيك باستخدام الحاسب الآلي المعقد تعمل المشاريع على تبسيط عمليات الشراء بشكل أكبر، مما يقلل بشكل كبير من التعقيد والمهل الزمنية واحتمالية حدوث أخطاء، مما يضمن مسارًا أكثر سلاسة من التصميم إلى الإنتاج.

تعرّف على كيفية حساب الماكينة لمسارات الأدوات، وهو أمر بالغ الأهمية لتحقيق منحنيات سلسة وأشكال هندسية معقدة دقيقة. ↩

تعرف على كيفية تأثير ميل المادة لامتصاص الرطوبة على ثباتها وأدائها. ↩

فهم المبادئ الأساسية لحركة الماكينة التي تجعل التصنيع الآلي عالي الدقة ممكنًا. ↩

افهم كيف يمكن لهذا العيب الصغير أن يؤثر بشكل كبير على تحمل الجزء الخاص بك والتشطيب السطحي. انقر لمعرفة المزيد. ↩

تعرّف على الأنواع المختلفة من تآكل الأدوات لتشخيص ومنع تعطل الأدوات المبكر في عمليات التصنيع الآلي لديك بشكل أفضل. ↩

فهم سبب اتساق خصائص المواد في جميع الاتجاهات وسبب أهميتها لقوة الجزء الخاص بك. ↩

استكشف هذا الرابط لفهم كيف يضمن علم القياس مطابقة الأجزاء الخاصة بك للمواصفات الدقيقة. ↩

تعلّم كيف يمكن لتطبيق مبادئ سوق دبي المالي تحسين تصميماتك وتقليل تكاليف التصنيع وتسريع وقت وصولك إلى السوق. ↩