هل سئمتَ من التعامل مع مورِّدي المخرطة بنظام التحكم الرقمي الذين يعدونك بالدقة ولكنهم يقدمون قطعًا لا تفي بمواصفاتك؟ أنت لست وحدك - إن مراقبة الجودة الرديئة وسوء التواصل يعيقان العديد من عمليات الشراء، مما يؤدي إلى تأخيرات مكلفة وإعادة العمل.

الماكينات بنظام التحكم الرقمي في المخرطة هي عملية تصنيع دقيقة تستخدم مخارط يتم التحكم فيها بالكمبيوتر لإنشاء قطع أسطوانية ومعقدة ذات تفاوتات تفاوتات ضيقة مع توفير جودة ثابتة وقابلية للتكرار للتطبيقات الصناعية الصعبة.

بصفتي شخصًا عمل في مشاريع مخرطة بنظام التحكم الرقمي في PTSMAKE لأكثر من 15 عامًا، فقد رأيت كيف يمكن للمعرفة الصحيحة أن تحول تجربة الشراء الخاصة بك. يفصِّل هذا الدليل كل ما تحتاج إلى معرفته - بدءًا من تقييم الموردين وإدارة عوامل الجودة إلى تحسين التصميمات لتحقيق الفعالية من حيث التكلفة. سوف تكتشف استراتيجيات عملية لتجنب المزالق الشائعة، وتقليل المهل الزمنية وبناء شراكات موثوقة تحقق نتائج ثابتة. سواء كنت تقوم بالتوريد لتطبيقات الطيران أو السيارات أو التطبيقات الطبية، ستساعدك هذه الأفكار على اتخاذ قرارات أكثر ذكاءً وتحقيق نتائج أفضل.

فهم قدرات التصنيع باستخدام الحاسب الآلي للمخرطة بنظام التحكم الرقمي؟

هل تكافح من أجل الحصول على قطع أسطوانية تفي بالمواصفات الدقيقة في كل مرة؟ هل تتسبب التناقضات الطفيفة في عمليات الإنتاج في حدوث مشاكل في التجميع النهائي وتأخير المشروع؟

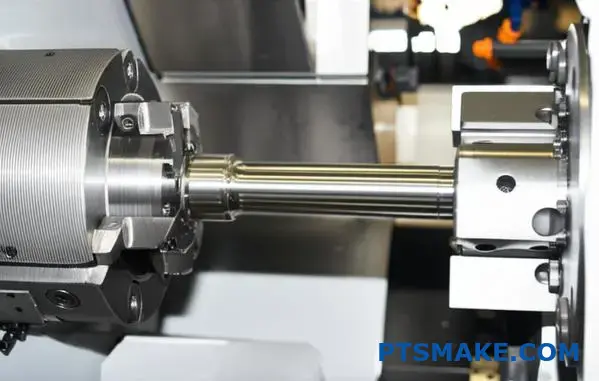

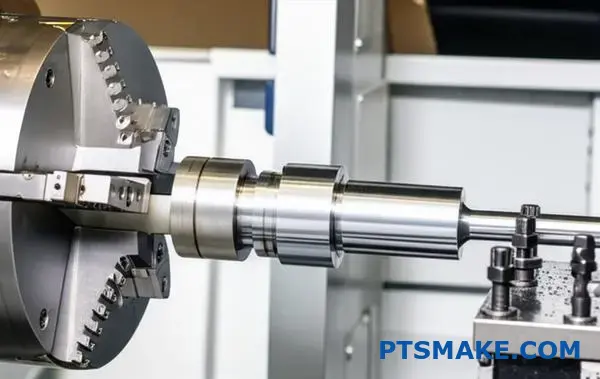

الماكينات المخرطة بنظام التحكم الرقمي هي عملية طرح يتم التحكم فيها بالكمبيوتر حيث تدور قطعة العمل مقابل أداة قطع. وهي تتفوق في إنتاج القِطع الأسطوانية أو المعقدة الدوارة بدقة عالية وتكرار استثنائي، مما يجعلها الطريقة المفضلة للصناعات التي تتطلب جودة متسقة وتفاوتات تفاوتات ضيقة.

الوظائف الأساسية لمخرطة المخرطة بنظام التحكم الرقمي

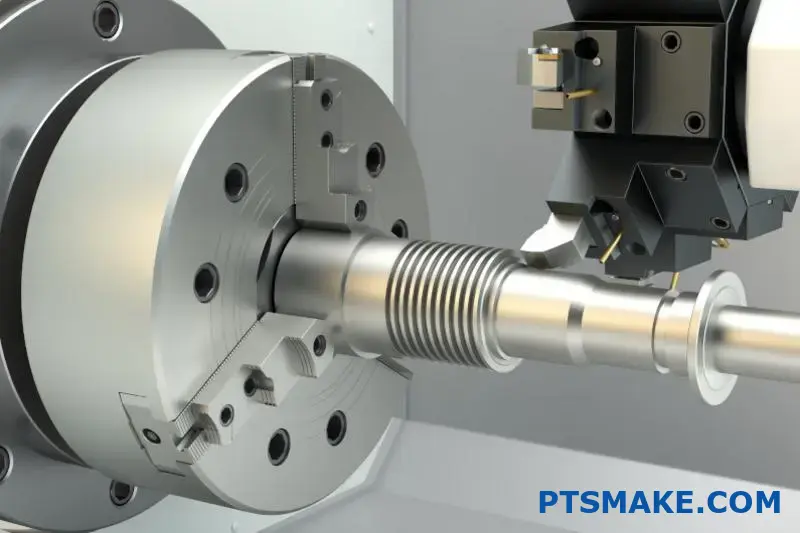

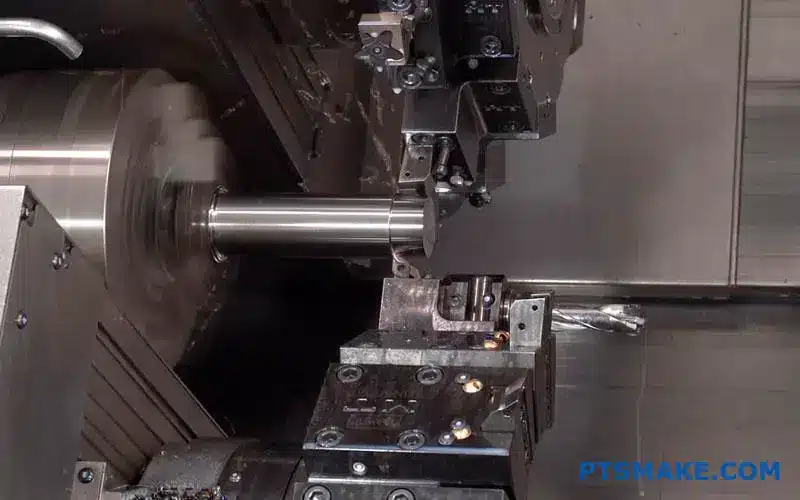

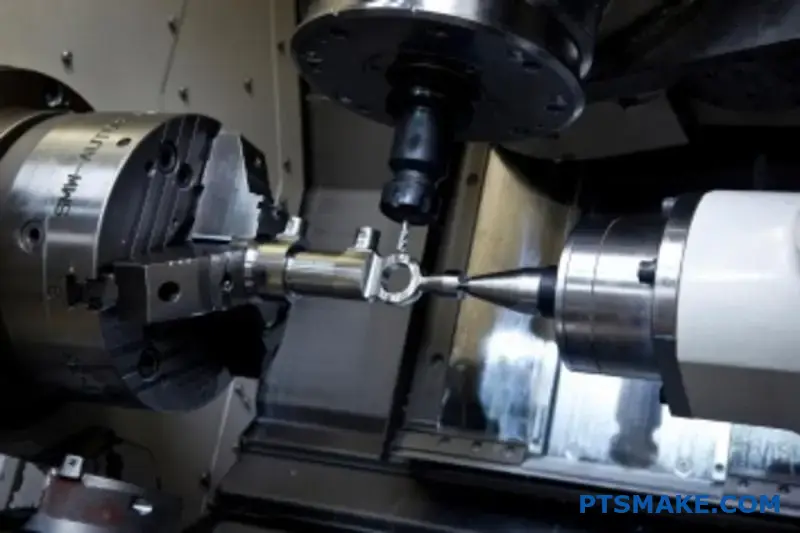

تدور الماكينات في المخرطة بنظام التحكم الرقمي في جوهرها حول الدقة من خلال الدوران. على عكس ماكينة الطحن حيث تدور الأداة، تقوم المخرطة بتدوير المادة نفسها. يقوم الكمبيوتر بتوجيه أداة القطع الثابتة على طول قطعة العمل الدوارة لإزالة المواد بدقة لإنشاء الشكل المطلوب. هذا الاختلاف الأساسي يجعلها فعالة بشكل لا يصدق لإنشاء أي جزء بمحور دوران مركزي. في المشاريع السابقة في شركة PTSMAKE، اعتمدنا على هذه العملية في كل شيء بدءًا من الأعمدة والدبابيس البسيطة إلى المكونات المعقدة للأجهزة الفضائية والطبية. مستوى التحكم هو ما يميزها عن غيرها. تحدد تعليمات الكود G التي يتم إرسالها إلى الماكينة كل حركة وسرعة ومعدل تغذية، مما يلغي التباين الذي يأتي مع التشغيل اليدوي. وهذا يضمن أن يكون الجزء الأول الذي يتم إنتاجه مطابقًا للجزء الألف.

العمليات الأساسية

إن فهم العمليات الأساسية هو مفتاح فهم القدرات الكاملة للخراطة باستخدام الحاسب الآلي. فكل واحدة منها تخدم غرضًا محددًا في تشكيل المكون النهائي.

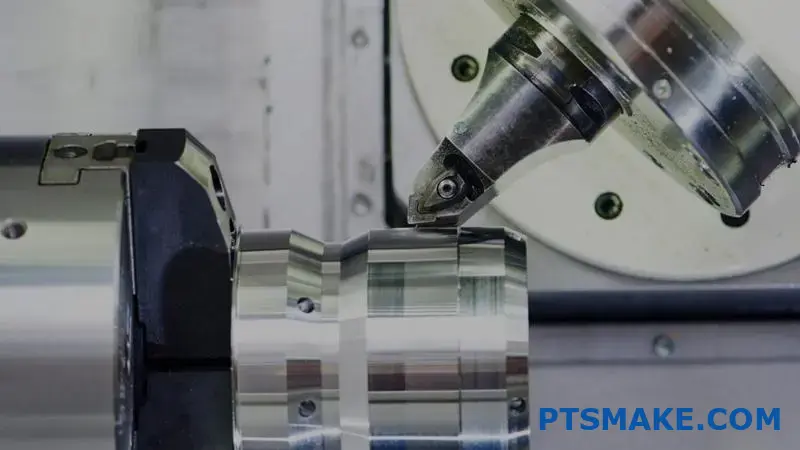

- الدوران: هذه هي العملية الأساسية، حيث تتحرك أداة أحادية النقطة موازية لمحور الدوران، مما يقلل من قطر قطعة العمل. يمكن استخدام ذلك لإنشاء مقاطع جانبية مستقيمة أو مدببة أو محددة.

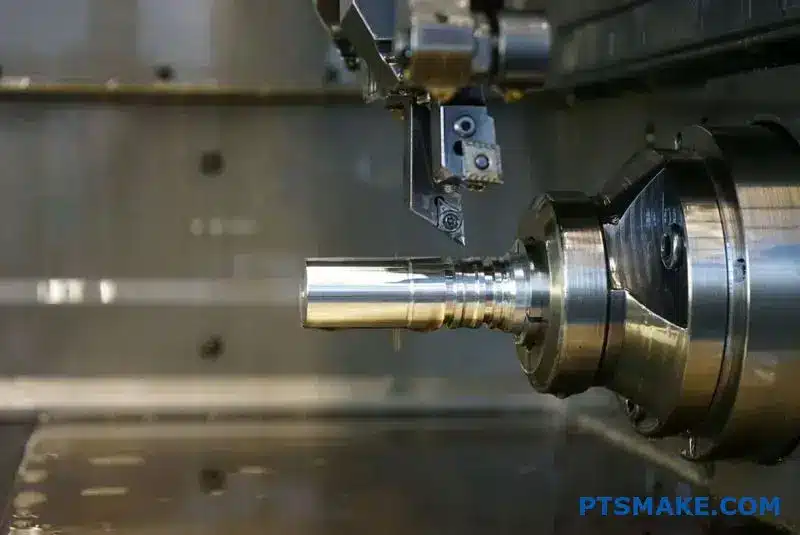

- المواجهة: تتحرك الأداة بشكل عمودي عبر طرف قطعة العمل لإنشاء سطح مستوٍ وأملس. غالبًا ما تكون هذه هي الخطوة الأولى لضمان أن يكون الجزء بالطول الصحيح.

- الحفر والحفر: يمكن استخدام مثقاب لإنشاء ثقب على طول المحور المركزي. ثم يقوم الثقب بعد ذلك بتوسيع وصقل هذا الثقب إلى قطر داخلي دقيق.

- الخيوط: تقوم هذه العملية بقطع اللوالب الخارجية أو الداخلية على الجزء، وهي ضرورية لصنع البراغي والمسامير وغيرها من أدوات التثبيت.

وتتأثر دقة هذه العمليات بشكل مباشر بعوامل مثل صلابة الماكينة وحدّة الأداة والتحكم في التمدد الحراري. أحد العوامل الحاسمة التي نراقبها دائمًا نفاد1حيث يمكن أن يؤدي الانحراف المفرط إلى فشل الأجزاء في مراقبة الجودة.

لماذا تُعد مخارط CNC ضرورية للجودة

إن السبب الرئيسي الذي يجعل المهندسين ومديري المشتريات يحددون الماكينات المخرطة بنظام التحكم الرقمي هو قابلية التكرار التي لا مثيل لها. فبمجرد إتقان البرنامج، يمكن للماكينة تنفيذه إلى ما لا نهاية بأقل قدر من الانحراف. وهذا أمر بالغ الأهمية في الصناعات التي لا يكون فيها فشل القِطع خيارًا.

| العملية | الهدف الأساسي | تطبيق مشترك |

|---|---|---|

| الدوران | تقليل قطر قطعة العمل | الأعمدة، والدبابيس، والأسطح المحيطية |

| المواجهة | إنشاء سطح طرفي مسطح | تربيع المخزون، وتحديد الطول |

| الحفر | إنشاء فتحة مركزية | ثقوب تجريبية، ثقوب الخلوص |

| الخيوط | قطع الأخاديد الحلزونية | البراغي والصواميل والتركيبات الملولبة |

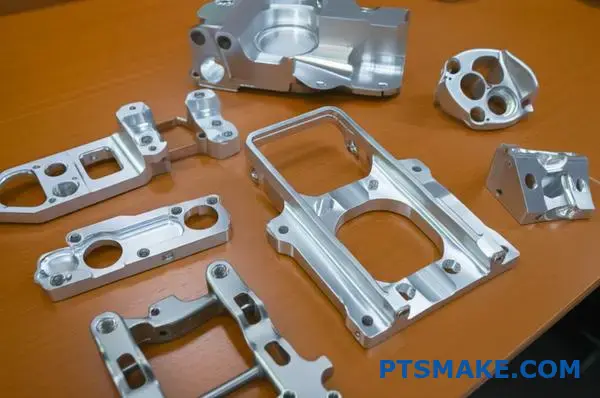

لا تضمن هذه الدقة المؤتمتة الجودة فحسب، بل تعمل أيضًا على تحسين وقت الإنتاج وتقليل الفاقد، مما يجعلها حلاً فعالاً من حيث التكلفة لكل من النماذج الأولية وعمليات الإنتاج على نطاق واسع.

تحقيق الاتساق والدقة في الصناعات المتطلبة

تتضح القيمة الحقيقية لماكينات المخرطة بنظام التحكم الرقمي عندما تفكر في تطبيقها في الصناعات عالية المخاطر. بالنسبة لقطاعات مثل صناعة الطيران والسيارات والقطاعات الطبية، فإن الاتساق من جزء إلى جزء ليس مجرد تفضيل؛ بل هو شرط غير قابل للتفاوض من أجل السلامة والأداء. قد يكون للانحراف البسيط في مكون واحد عواقب وخيمة. تلبي الخراطة بنظام التحكم الرقمي هذه الحاجة مباشرةً من خلال إزالة عنصر الخطأ البشري من عملية الإنتاج. تضمن الدقة الرقمية لوحدة التحكم أن كل ميزة، بدءًا من القطر والطول وحتى درجة اللولبة وتشطيب السطح، تلتزم بدقة بمواصفات التصميم. هذا المستوى من الموثوقية لا يمكن تحقيقه ببساطة مع الخراطة اليدوية، خاصةً في الإنتاج بكميات كبيرة.

التكرار: حجر الزاوية في التصنيع الحديث

تعني إمكانية التكرار أننا سواء كنا ننتج دفعة من 100 قطعة أو 10000 قطعة، فإن آخر قطعة تخرج من الخط ستكون متطابقة وظيفيًا مع الأولى. ويتحقق ذلك من خلال مجموعة من العوامل المتأصلة في عملية التصنيع باستخدام الحاسب الآلي.

- تحكم مبرمج: برنامج G-code عبارة عن مجموعة ثابتة من التعليمات. لا يتعب أو يتشتت.

- بناء الماكينة الصلبة: صُممت مخارط الماكينات بنظام التحكم الرقمي لتكون شديدة الصلابة لامتصاص قوى القطع وتقليل الاهتزاز، وهو السبب الرئيسي لعدم الدقة.

- تغيير الأدوات آلياً: في المخارط الأكثر تقدمًا، يمكن للبرج الدوّار الأوتوماتيكي للأدوات التبديل بين أدوات الخراطة والحفر والخيوط في ثوانٍ، مما يحافظ على استمرارية العملية ودقتها دون تدخل يدوي.

في عملنا مع العملاء في مجال صناعة الروبوتات، على سبيل المثال، يعد التركيب الدقيق للأعمدة والمحامل أمرًا بالغ الأهمية للتشغيل السلس. واستنادًا إلى اختباراتنا، فإن التفاوتات الضيقة التي يتم تحقيقها باستخدام الخراطة باستخدام الحاسب الآلي ضرورية لضمان طول عمر وموثوقية التجميعات المعقدة.

التأثير على الجودة والتكلفة

للاتساق تأثير مباشر على كل من الجودة والتكلفة الإجمالية للمشروع. عندما تكون الأجزاء ضمن المواصفات المطلوبة، فإن ذلك يقلل بشكل كبير من معدل الرفض وإعادة العمل. وهذا لا يوفر المواد ووقت الماكينات فحسب، بل يمنع أيضًا التأخيرات المكلفة في مرحلتي التجميع النهائي والاختبار.

| الصناعة | المتطلبات الحرجة | مثال لجزء مخروطي باستخدام الحاسب الآلي باستخدام الحاسب الآلي |

|---|---|---|

| الفضاء الجوي | نسبة عالية من القوة إلى الوزن، وتفاوتات عالية جداً | أعمدة محرك التوربينات، والتجهيزات الهيدروليكية |

| الطب الباطني | توافق حيوي، ولمسة نهائية سطحية خالية من العيوب | الأدوات الجراحية، ومسامير العظام، وزراعة الأسنان |

| السيارات | المتانة والاتساق الكبير الحجم | أعمدة ناقل الحركة، ومكونات الصمامات، وقضبان المكبس |

| الإلكترونيات | التصغير، التوصيل الكهربائي | دبابيس التوصيل، والمثبتات المخصصة، ومكونات المبيت |

وفي النهاية، يعد الاستثمار في عملية تصنيع تضمن إمكانية التكرار قرارًا استراتيجيًا. فهو يوفر راحة البال، ويبسط سلسلة التوريد، ويضمن أداء المنتج النهائي تمامًا كما تم تصميمه. ولهذا السبب في شركة PTSMAKE، تُعد الماكينات المخرطة بنظام التحكم الرقمي ركيزة أساسية لخدمات التصنيع الدقيق لدينا.

توفر الماكينات المخرطة بنظام التحكم الرقمي دقة لا مثيل لها من خلال تدوير الشُّغْلَة مقابل أداة القطع. وتتم عملياتها الأساسية - الخراطة والتقويم والخراطة - بشكل آلي لتوفير اتساق وتكرار استثنائيين، مما يجعلها ضرورية للصناعات التي تكون فيها جودة القِطع وموثوقيتها أمرًا بالغ الأهمية للأداء والسلامة.

عوامل الجودة الحرجة في أجزاء المخرطة باستخدام الحاسب الآلي؟

هل سبق لك أن تلقيت مجموعة من الأجزاء المخروطية التي تتوافق مع مواصفات الرسم ولكن لا تزال تفشل في التطبيق؟ إنها تجربة محبطة يمكن أن تعرقل مشروعًا بأكمله.

تتمثل عوامل الجودة الأكثر أهمية بالنسبة لقِطع المخرطة بنظام التحكم الرقمي في دقة الأبعاد، وتشطيب السطح، وسلامة المواد. تحدد هذه الركائز الثلاث بشكل مباشر أداء القِطع وطول عمرها وموثوقيتها في التجميع النهائي. إن الحصول عليها بشكل صحيح أمر ضروري لأي مشروع ناجح.

عندما نتحدث عن الجودة في التصنيع الآلي باستخدام الحاسب الآلي في الماكينات المخرطة بنظام التحكم الرقمي، فإننا نذهب إلى ما هو أبعد من مجرد النظر إلى الجزء النهائي والقول "يبدو جيدًا". الجودة الحقيقية قابلة للقياس، وتبدأ بدقة الأبعاد. لا يتعلق هذا الأمر بالطول أو القطر فقط؛ بل يتعلق بضمان أن تكون كل سمة ضمن نطاق التفاوت المسموح به في كل مرة.

الأساس تحمل الأبعاد

التفاوت المسموح به هو نطاق التباين المقبول لبُعد معين. يمكن أن يتسبب الجزء الخارج عن التفاوت المسموح به، ولو بجزء من المليمتر، في حدوث أعطال في التجميع أو التآكل المبكر أو الانهيار الكامل للمنتج النهائي. في مشاريعنا في شركة PTSMAKE، رأينا كيف يمكن أن يكون التثبيت غير الصحيح للتفاوت المسموح به هو الفرق بين المحمل الذي يعمل بسلاسة والمحمل المضبوط.

ما وراء الأبعاد الأساسية

من الأهمية بمكان النظر إلى ما هو أبعد من مجرد التفاوتات المسموح بها زائد/ناقص. نحن نركز أيضًا على قياس الأبعاد الهندسية والتفاوت (GD&T)، الذي يتحكم في شكل الميزات واتجاهها وموقعها. وهذا يضمن ليس فقط الحجم، ولكن العلاقات بين الميزات صحيحة. على سبيل المثال، يعتبر التركيز أمرًا حيويًا بالنسبة لأعمدة الدوران لمنع الاهتزاز والتآكل، في حين أن التعامد هو المفتاح لأسطح التركيب لضمان المحاذاة الصحيحة. يمكن أن يؤدي الفشل في هذه الضوابط الهندسية إلى مشاكل دقيقة في الأداء يصعب تشخيصها لاحقًا.

الشعور بالجودة: تشطيب السطح

يمكن أن يكون الجزء مثاليًا من حيث الأبعاد ولكنه قد يفشل إذا كانت تشطيب السطح خاطئًا. يشير تشطيب السطح، أو خشونة السطح، إلى الملمس الدقيق للسطح. وهو يتكون من قمم ووديان صغيرة، غالباً ما تسمى المدن الصغيرة2التي تتركها أداة القطع. يقاس هذا النسيج عادةً بالميكرومتر (ميكرومتر) أو الميكرو بوصة (ميكرو بوصة) كمتوسط الخشونة (Ra). تشير قيمة Ra الأقل إلى سطح أكثر سلاسة. ما أهمية ذلك؟

- الاحتكاك والتآكل: الأسطح الأكثر نعومة تكون أقل احتكاكاً وأكثر مقاومة للتآكل، وهو أمر بالغ الأهمية للأجزاء المتحركة.

- الختم: بالنسبة للأجزاء التي تتطلب موانع تسرب، مثل الحلقات على شكل O، يلزم وجود تشطيب سطحي محدد للسماح لمانع التسرب بالعمل بشكل صحيح دون تسريب أو تلف.

- مقاومة التآكل: الأسطح الأكثر خشونة لها مساحة سطح أكبر ويمكن أن تحبس الملوثات، مما يجعلها أكثر عرضة للتآكل.

إليك دليل سريع نشاركه عادةً مع عملائنا لمساعدتهم على تحديد اللمسة النهائية المناسبة لتطبيقهم.

| قيمة Ra (ميكرومتر) | قيمة Ra (µفي) | الملمس | التطبيق النموذجي للتشغيل بالمخرطة باستخدام الحاسب الآلي |

|---|---|---|---|

| >6.3 | >250 | مُشغّل آلياً خشن | الأسطح الخالية، المناطق غير الوظيفية |

| 3.2 | 125 | تشكيل آلي قياسي | قطع الأغراض العامة، الأسطح غير المتزاوجة |

| 1.6 | 63 | تشكيل آلي سلس | أسطح التزاوج، الأجزاء ذات الأحمال المعتدلة |

| 0.8 | 32 | مُشغّل آلياً/دقيق | محامل منخفضة الاحتكاك، ملائمة دقيقة |

| 0.4 | 16 | أرضي/مغطى | المحامل عالية الإجهاد، وأسطح منع التسرب الحرجة |

بينما يتم تحديد الأبعاد واللمسات النهائية على الرسم، إلا أنه لا يمكن تحقيقها بدون المادة المناسبة. اختيار المواد هو العامل الثالث الحاسم، حيث يؤثر بشكل مباشر على كل من عملية التصنيع الآلي وأداء الجزء النهائي. وتحدد خصائص المواد الخام كل شيء بدءًا من سرعات القطع وعمر الأداة إلى القوة النهائية للمكون وثباته.

النواة: اختيار المواد وسلامتها

إن اختيار المادة المناسبة هو عملية موازنة بين متطلبات الأداء والتكلفة وقابلية التشغيل الآلي. قد تكون المادة المثالية للاستخدام النهائي للاستخدام النهائي صعبة للغاية وبالتالي مكلفة للغاية في التشغيل الآلي.

خصائص المواد الرئيسية للتشغيل الآلي

عند التخطيط لـ التصنيع الآلي للمخرطة باستخدام الحاسب الآلي باستخدام الحاسب الآلي المشروع، نقوم بتحليل العديد من الخصائص المادية:

- قابلية التشغيل الآلي: هذا هو تصنيف لمدى سهولة قطع المادة. تُعتبر مواد مثل النحاس C360 النحاسية "حرة التصنيع" ويمكن تقليبها بسرعة كبيرة، مما يقلل من زمن الدورة والتكلفة. وفي المقابل، تكون مواد مثل Inconel أو التيتانيوم قاسية وتتطلب سرعات أبطأ وأدوات متخصصة وعمليات أكثر قوة.

- الصلابة: المواد الأكثر صلابة أكثر مقاومة للتآكل ولكنها أيضًا أكثر صعوبة في التشغيل الآلي. فهي تتسبب في تآكل أدوات القطع بشكل أسرع، مما قد يؤثر على كل من التكلفة والقدرة على الحفاظ على تشطيب سطحي متسق على مدار عملية الإنتاج.

- الاستقرار الحراري: أثناء التصنيع الآلي، يولد كل من الجزء والأداة حرارة. قد يكون من الصعب الاحتفاظ بالمواد التي تتمدد بشكل كبير مع الحرارة لتتمسك بالتفاوتات المحكمة، حيث إن قياسها يختلف عندما تكون ساخنة عن قياسها عندما تبرد إلى درجة حرارة الغرفة. وهذا يتطلب إدارة دقيقة لسوائل التبريد ومعلمات القطع.

توصيل احتياجاتك المادية

لضمان حصولك على الأداء الذي تتوقعه، لا يكفي مجرد تحديد "ألومنيوم" أو "فولاذ". يجب أن تكون محدداً. في الماضي، تأخرت لدينا مشاريع في الماضي بسبب استخدام مواد عامة أدت إلى استخدام درجة لا تفي بمتطلبات الأداء. حدد دائمًا الدرجة والمزاج الدقيقين. على سبيل المثال:

| المواد المحددة | الخصائص الرئيسية والاستخدام الشائع |

|---|---|

| ألومنيوم 6061-T6 | قابلية ممتازة للتشغيل الآلي وقوة جيدة. تُستخدم للأجزاء الهيكلية والنماذج الأولية. |

| الفولاذ المقاوم للصدأ 304 | مقاومة كبيرة للتآكل، وجيدة للاستخدامات الغذائية والطبية. أصعب في التشغيل الآلي. |

| بيك | مقاومة درجات الحرارة العالية والمواد الكيميائية. يستخدم في صناعة الطيران والزراعات الطبية. باهظة الثمن. |

| نحاس C360 | معيار قابلية التشغيل الآلي. مثالية للتركيبات والصمامات والمكونات الكهربائية. |

من خلال التحديد الواضح للمواد والتفاوتات المسموح بها والتشطيبات السطحية في رسوماتك وطلبات عروض الأسعار، فإنك تمكّن شريكك في التصنيع من تسليم قطع تعمل ليس فقط على الورق، ولكن في العالم الحقيقي.

يتوقف تحقيق قطع مخرطة بنظام التحكم الرقمي من الدرجة الأولى على إتقان التفاعل بين تفاوتات الأبعاد، والتشطيب السطحي، واختيار المواد. هذه العوامل ليست مستقلة؛ فهي مترابطة بعمق، والمواصفات الواضحة لهذه العوامل الثلاثة ضرورية لضمان أداء موثوق للمكونات في تطبيقها النهائي.

ما هي المعايير الرئيسية لاختيار شريك تصنيع آلات بنظام التحكم الرقمي موثوق به؟

هل سبق لك أن واجهت تأخيرات في الإنتاج بسبب عدم قدرة أحد الموردين على التعامل مع حجم الإنتاج، أو تلقيت قطعًا فشلت في الفحص؟ غالبًا ما تنبع هذه المشكلات من عملية تقييم غير مكتملة قبل تقديم الطلب الأول.

لتقييم مورد مخرطة الماكينات بنظام التحكم الرقمي بشكل صحيح، يجب عليك تقييم أربعة مجالات أساسية: شهادات الجودة، وعمليات الفحص المتعمقة، والقدرة الإنتاجية الفعلية، ومعايير التواصل الخاصة بهم. تحدد هذه الركائز الموثوقية، واتساق الجودة، والتسليم في الوقت المحدد.

لتجنب الشراكات التي تؤدي إلى أخطاء وتأخيرات مكلفة، فأنت بحاجة إلى نهج منظم لفحص الموردين المحتملين. فالأمر لا يتعلق فقط بما يعدون به على موقعهم الإلكتروني، بل بالتحقق من قدراتهم من خلال أدلة ملموسة. يصبح الشريك المناسب امتداداً لفريقك، بينما يصبح الشريك الخاطئ مصدراً دائماً للمشاكل.

التحقق من شهادات نظام الجودة

الشهادات أكثر من مجرد شارات على موقع إلكتروني؛ فهي دليل على الالتزام بعمليات موحدة وقابلة للتكرار. قد يظل المورد بدونها ينتج جزءًا جيدًا، ولكن لا يوجد ضمان للاتساق.

- الأيزو 9001 هذه هي الشهادة الأساسية لإدارة الجودة. فهي تضمن أن المورد لديه عمليات موثقة لكل شيء بدءًا من عرض الأسعار وحتى الشحن. إنها الحد الأدنى من المتطلبات لأي شريك تصنيع جاد. في شركة PTSMAKE، يعد نظام ISO 9001 الخاص بنا هو العمود الفقري لكل مشروع، مما يضمن أن كل خطوة يمكن تتبعها والتحكم فيها.

- الشهادات الخاصة بالصناعة: إذا كنت تعمل في صناعة شديدة التنظيم، فابحث عن شهادات متخصصة. على سبيل المثال، تُعد شهادة AS9100 ضرورية في مجال الطيران، في حين أن IATF 16949 هي المعيار الخاص بالسيارات. وتشير هذه الشهادات إلى أن المورد يفهم المتطلبات الصارمة ومتطلبات التتبع الصارمة لقطاعك.

التدقيق في عملية فحص الجودة

تُعد قدرات الفحص لدى المورد مؤشرًا مباشرًا على الجودة التي ستحصل عليها. أنت بحاجة إلى فهم ليس فقط إذا يفحصون الأجزاء، ولكن كيف و عندما. اطلب من الموردين المحتملين نسخة من دليل الجودة الخاص بهم.

الفحص أثناء العملية مقابل الفحص النهائي

يقوم المورد الموثوق به بتنفيذ كلا الأمرين. تعمل مراقبة الجودة أثناء العملية (IPQC) على اكتشاف الانحرافات أثناء عملية التصنيع الآلي للمخرطة باستخدام الحاسب الآلي، مما يمنع إلغاء دفعة كاملة. الفحص النهائي هو البوابة الأخيرة، ولكن لا ينبغي أن يكون الوحيد. إن الاعتماد على الفحص النهائي فقط أمر محفوف بالمخاطر وغير فعال. نقوم أيضًا بإجراء فحص المادة الأولى (FAI)3 للتأكد من أن إعدادات الإنتاج لدينا تلبي جميع المواصفات قبل بدء الإنتاج الضخم.

معدات التفتيش وإعداد التقارير

تعتبر الأدوات المناسبة ضرورية للتحقق من التفاوتات الضيقة. يجب أن تتماشى قائمة معدات المورد مع تعقيدات الجزء الخاص بك.

| أداة الفحص | الأفضل لـ | ما الذي يخبرك به |

|---|---|---|

| الفرجار/الميكرومتر | الأبعاد الأساسية | تقيس الطول والعرض والقطر. جيد للتفاوتات العامة. |

| CMM | الأشكال هندسية معقدة | يوفر قياسات ثلاثية الأبعاد عالية الدقة للأسطح والميزات المعقدة. |

| المقارنة البصرية | ملفات تعريف ثنائية الأبعاد | عرض صورة ظلية مكبرة للجزء للتحقق من الملامح والخطوط. |

| المقاييس (تشغيل/عدم تشغيل) | ميزات متكررة | تحقق بسرعة مما إذا كانت ميزة ما مثل الثقب أو الخيط ضمن التفاوت المسموح به. |

اسأل دائمًا عن نماذج تقارير الفحص. فالتقرير المفصل يوضح نهجهم الدقيق في الجودة.

وبعيداً عن الأعمال الورقية والآلات، فإن العنصر البشري أمر بالغ الأهمية. حيث تكشف كيفية إدارة المورد لموارده وتواصله مع العملاء وتخطيطه للطوارئ عن قوته الحقيقية كشريك. وغالباً ما يتم تجاهل هذه العوامل أثناء التقييمات الأولية، ولكنها ضرورية لنجاح العلاقة على المدى الطويل.

قياس القدرة الإنتاجية الواقعية

قدرة المورد ليست مجرد عدد المخارط بنظام التحكم الرقمي التي يمتلكها. فالقدرة الحقيقية هي مزيج من الماكينات والعمالة الماهرة والإدارة الفعالة لسير العمل.

الآلات والتكنولوجيا

اطلب قائمة مفصلة بالمعدات. هل ماكيناتهم جديدة أم قديمة؟ هل لديهم مخارط متعددة المحاور يمكنها إكمال القِطع المعقدة في إعداد واحد؟ إن المعدات الحديثة، مثل ماكينات التحكم الرقمي متعددة المحاور التي نستخدمها في PTSMAKE، تقلل من أزمنة الدورات وتحسن الدقة. استفسر أيضًا عن جدول الصيانة الخاص بهم. فالماكينة التي تتم صيانتها جيدًا هي ماكينة موثوقة.

القوى العاملة والجدولة الزمنية

لا فائدة من ورشة مليئة بالماكينات المتقدمة بدون مشغلين ومبرمجين مهرة لتشغيلها. اسأل عن مستوى خبرة فريقهم وما إذا كانوا يديرون ورديات متعددة. يتمتع المورد الذي يدير ورديتين أو ثلاث ورديات بقدرة ومرونة أكبر بكثير من المورد الذي يدير وردية واحدة. في مشاريعنا السابقة، وجدنا أن نظام جدولة الإنتاج القوي هو المفتاح لتزويد العملاء بمهل زمنية دقيقة وتلبية الطلبات العاجلة دون تعطيل الطلبات الحالية.

تقييم معايير التواصل والاستجابة

يمكن أن يؤدي سوء التواصل إلى عرقلة المشروع بشكل أسرع من تعطل الماكينة. يجب أن يكون المورد الخاص بك استباقيًا وشفافًا ويسهل الوصول إليه.

| جانب التواصل | العلم الأخضر (مورد جيد) | العلم الأحمر (مورد ضعيف) |

|---|---|---|

| وقت الاستجابة | الرد على رسائل البريد الإلكتروني/المكالمات خلال 24 ساعة. | يستغرق أياماً للرد؛ الردود غامضة. |

| الملاحظات الفنية | اقتراح تحسينات استباقية للتصميم من أجل قابلية التصنيع (DFM). | قبول أي تصميم دون إبداء ملاحظات، مما يؤدي إلى مشاكل في الإنتاج لاحقًا. |

| حل المشكلات | إبلاغك على الفور بأي مشاكل وتقديم الحلول لها. | يخفي المشاكل حتى يفوت الموعد النهائي. |

| تحديثات المشروع | توفير تحديثات منتظمة وغير مطلوبة عن حالة المشروع. | عليك أن تطاردهم باستمرار للحصول على المعلومات. |

إنشاء نقطة اتصال واحدة. وجود مدير مشروع متخصص يفهم متطلباتك يضمن عدم ضياع أي شيء في الترجمة. هذه ممارسة قياسية في PTSMAKE لضمان الوضوح والمساءلة لجميع عملائنا.

يتطلب تقييم مورد مخرطة الماكينات بنظام التحكم الرقمي مراجعة منهجية لشهاداتهم، وعمليات الفحص، والقدرة الإنتاجية الحقيقية، وبروتوكولات الاتصال. هذه الركائز الأربع ضرورية لضمان شراكتك مع مُصنِّع موثوق به يمكنه تسليم القِطع عالية الجودة في الوقت المحدد وفي كل مرة.

نصائح تصميمية لتصنيع مخرطة بنظام التحكم الرقمي فعالة من حيث التكلفة.

هل سبق لك أن قدمت قطعة ما للحصول على عرض أسعار وصُدمت بالتكلفة، على الرغم من أن التصميم يبدو بسيطًا؟ غالبًا ما تكون الهندسة والميزات التي تحددها هي الدوافع الخفية وراء ارتفاع نفقات التصنيع.

لتحقيق تصنيع مخرطة بنظام التحكم الرقمي فعّالة من حيث التكلفة، يجب على المصممين تحسين هندسة القِطع استنادًا إلى مبادئ التصميم من أجل قابلية التصنيع (DFM). ويتضمن ذلك تبسيط الملامح، وتجنب الجدران الرقيقة، وتوحيد العناصر مثل أنصاف الأقطار، وتحديد التفاوتات المسموح بها فقط بالقدر اللازم وظيفيًا لتقليل وقت الماكينة وتكاليف الأدوات.

تطبيق سوق دبي المالي على أجزاء المخرطة

التصميم من أجل قابلية التصنيع (DFM) ليس مجرد كلمة طنانة؛ إنه نهج عملي لتصميم أجزاء أسهل وبالتالي أرخص في الإنتاج. في التصنيع باستخدام الحاسب الآلي في المخرطة باستخدام الحاسب الآلي، حيث تدور قطعة العمل مقابل أداة القطع، يؤثر كل خيار تصميم على زمن الدورة ومتطلبات الأدوات. الهدف هو إزالة المواد بكفاءة. تعمل التصميمات المعقدة للغاية ضد هذا المبدأ الأساسي. من خلال خبرتي في التعاون مع العملاء في PTSMAKE، غالبًا ما تكون أبسط التصميمات هي الحلول الأكثر أناقة وفعالية من حيث التكلفة.

تبسيط هندسة الأجزاء

كلما كان شكل الجزء أكثر تعقيدًا، زاد الوقت الذي تتطلبه الماكينة. تتطلب الأقطار المتعددة، والاستدقاقات، والخطوط المستدقة المزيد من حركات الأداة وربما المزيد من التغييرات في الأداة. يضيف كل تغيير للأداة وقتًا غير وقت القطع إلى العملية، مما يزيد من التكلفة الإجمالية. قبل الانتهاء من التصميم، اسأل نفسك ما إذا كانت كل ميزة ضرورية لوظيفة الجزء. هل يمكن دمج قطرين مختلفين في قطر واحد؟ هل هذا المنحنى المعقد ضروري حقًا، أم أن الشطب البسيط أو نصف القطر يكفي؟ تبسيط المظهر الجانبي العام هو الطريقة الأكثر مباشرة لتقليل الوقت الذي يقضيه الجزء الخاص بك على الماكينة.

تصميم للأدوات القياسية

تستخدم مخارط CNC مجموعة متنوعة من أدوات القطع القياسية. يُعد تصميم الملامح التي يمكن إنشاؤها باستخدام هذه الأدوات الجاهزة توفيرًا كبيرًا في التكلفة. إحدى المشكلات الشائعة التي نراها هي أنصاف أقطار الزوايا الداخلية غير القياسية. إذا قمت بتحديد نصف قطر داخلي 0.2 مم، ولكن الأداة القياسية تنتج نصف قطر 0.5 مم، فستكون هناك حاجة إلى أداة خاصة أصغر. وهذا لا يضيف تكلفة الأداة نفسها فحسب، بل يزيد أيضًا من خطر كسر الأداة ويتطلب سرعات قطع أبطأ.

| نوع الميزة | نهج فعال من حيث التكلفة | النهج عالي التكلفة |

|---|---|---|

| أنصاف أقطار الزاوية الداخلية | استخدم أنصاف أقطار أنصاف أقطار الأدوات القياسية (على سبيل المثال، 0.4 مم، 0.8 مم). | تحديد الزاوية الداخلية غير القياسية أو الحادة. |

| الأخاديد | تصميم الأخاديد لمطابقة عرض أداة الحز القياسية. | تتطلب أخاديد بعرض مخصص أو مقاطع جانبية معقدة. |

| الخيوط | حدد اللولب القياسي (على سبيل المثال، UNC، UNF، متري). | تصميم ملامح لولبية مخصصة أو غير قياسية. |

تحسين لقطع العمل

تُعد كيفية تثبيت الجزء في ظرف المخرطة أو طوق المخرطة من الاعتبارات الحاسمة. يجب أن يوفر التصميم سطحًا ثابتًا وآمنًا للتشبيك لا يشوه الجزء. إذا كانت أسطح التشبيك الوحيدة المتاحة ذات جدران رقيقة أو على قطر نهائي وحرج، فإن ذلك يعقد العملية بشكل كبير. يمكن أن يؤدي ذلك إلى الحاجة إلى تركيبات مخصصة أو عملية ثانية، وكلاهما يضيف تكلفة كبيرة. يمكن أن يؤدي ضعف قطع العمل أيضًا إلى حدوث مشاكل في الاهتزاز والتركيز، مما يؤدي إلى مشاكل في عوامل مثل نفاد4 التي يمكن أن تتسبب في إلغاء مجموعة كاملة من الأجزاء.

الدور الحاسم للتفاوتات والميزات الحرجة

في حين أن الهندسة تضع الأساس، فإن تفاصيل التفاوتات المسموح بها والميزات الخاصة بك هي التي يمكن أن تتصاعد فيها التكاليف بسرعة. يميل العديد من المهندسين، وخاصةً أولئك الجدد في مجال التصنيع، إلى المبالغة في التفاوت المسموح به للأجزاء بدافع الحذر. ومع ذلك، تضيف كل تفاوتات التسامح المشددة طبقة من التعقيد والتكلفة إلى عملية التصنيع الآلي للمخرطة باستخدام الحاسب الآلي، وغالبًا ما يكون ذلك دون تقديم أي فائدة وظيفية حقيقية. إنه توازن بين ضمان الأداء والحفاظ على ميزانية معقولة.

تحديد التفاوتات المسموح بها بشكل استراتيجي

تعد كتلة التفاوت المسموح به على الرسم أحد الأخطاء الأكثر شيوعًا التي تؤدي إلى تضخيم تكاليف التصنيع. لا تتطلب جميع الميزات الموجودة على الجزء نفس المستوى من الدقة. تحتاج أسطح التزاوج وتجاويف المحامل ودبابيس المحاذاة إلى تفاوتات تفاوتات محكمة، ولكن الأسطح غير الحرجة لا تحتاج إلى ذلك. يمكن أن يؤدي تطبيق تفاوت محكم يبلغ ± 0.01 مم على سطح ليس له واجهة وظيفية إلى مضاعفة تكلفة هذه الميزة مرتين أو ثلاث مرات. كما أنه يجبر الميكانيكي على استخدام سرعات قطع أبطأ، وإجراء المزيد من تمريرات التشطيب، وإجراء المزيد من عمليات الفحص المتكررة أثناء العملية.

| مستوى التحمل | تأثير التكلفة النسبية | التطبيق النموذجي |

|---|---|---|

| قياسي (على سبيل المثال، ± 0.1 مم) | 1x (خط الأساس) | الأسطح غير الحرجة، الأبعاد العامة. |

| ضيق (على سبيل المثال، ± 0.025 مم) | 2x - 4x | تزاوج الأجزاء، واجهات التزاوج، واجهات التثبيت بالضغط. |

| ضيقة جدًا (على سبيل المثال، <± 0.01 مم) | 5 أضعاف - 10 أضعاف فأكثر | محامل عالية الدقة ومحاذاة حرجة. |

تجنب الثقوب العميقة والصغيرة غير الضرورية

تمثل الثقوب العميقة، وخاصة تلك ذات القطر الصغير (نسبة عمق إلى قطر عالية)، تحديًا لأي عملية تصنيع آلي. في المخرطة، يتطلب هذا الأمر دورات حفر خاصة لإزالة البُرادة ومنع كسر الأداة. وكلما كان الثقب أعمق، كلما كانت العملية أبطأ وزادت المخاطر. قبل تحديد فتحة عميقة ذات قطر صغير، ضع في اعتبارك ما إذا كان العمق ضروريًا حقًا أو إذا كان يمكن زيادة قطر الفتحة.

إعادة تقييم الميزات المعقدة مثل التقطيعات السفلية

تتطلب القواطع السفلية وأخاديد التنفيس الداخلية أدوات خاصة، مثل قضبان الحفر أو قضبان الحفر ذات الأشكال الهندسية المحددة. غالبًا ما تكون هذه الأدوات أكثر هشاشة وتتطلب عملية أبطأ وأكثر حذرًا من أدوات الخراطة القياسية. على الرغم من أنه لا يمكن تجنبها في بعض الأحيان، إلا أنه يجدر دائمًا السؤال عما إذا كان التقويض ضروريًا. هل يمكن تعديل جزء التزاوج بشطب لتوفير الخلوص اللازم بدلاً من ذلك؟ في المشاريع السابقة في شركة PTSMAKE، ساعدنا العملاء في إعادة تصميم مكونات التزاوج للتخلص من الحاجة إلى القطع السفلية المكلفة، مما وفر لهم نسبة كبيرة من تكاليف الإنتاج. هذا النهج التعاوني في مرحلة مبكرة من مرحلة التصميم هو المفتاح لتحقيق وفورات.

لتصنيع ماكينات المخرطة باستخدام الحاسب الآلي الفعالة من حيث التكلفة، ركز على مبادئ سوق دبي المالي. قم بتبسيط هندسة القِطع، واستخدم الأدوات القياسية، وصمم لقطع عمل آمن. كن إستراتيجيًا مع التفاوتات المسموح بها، وتطبيقها فقط عند الضرورة الوظيفية، والتقييم النقدي للسمات المعقدة مثل الثقوب العميقة والقطع السفلية لتقليل وقت الماكينة والتكلفة.

إدارة المهل الزمنية ومخاطر التسليم؟

هل سبق أن خرج مشروع مهم عن مساره بسبب تأخير غير متوقع؟ يمكن أن يؤدي نقص بسيط في المواد أو فجوة في التواصل إلى إحداث فوضى في جدول الإنتاج بالكامل، مما يكلفك الوقت والمال.

لإدارة المهل الزمنية بفعالية في التصنيع الآلي للمخارط بنظام التحكم الرقمي، يجب عليك اعتماد استراتيجية استباقية. ويتضمن ذلك وضع جداول زمنية واضحة تمامًا للمشروع، والحفاظ على التواصل المستمر مع المورد الخاص بك، ووضع خطط طوارئ قوية لمواجهة أي تعطل محتمل. هذا النهج هو أفضل دفاع لك ضد التأخيرات المكلفة.

تفكيك التأخيرات الشائعة في الإنتاج

الفهم لماذا التأخيرات التي تحدث هي الخطوة الأولى لمنع حدوثها. في التصنيع الآلي للمخارط باستخدام الحاسب الآلي، نادرًا ما تحدث التأخيرات من العدم. فهي غالبًا ما تكون نتيجة مشاكل أساسية يمكن توقعها وإدارتها. يمكن أن يؤدي تجاهل هذه العوامل إلى تحويل مشروع بسيط إلى كابوس لوجستي. يتعلق الأمر بالنظر إلى ما بعد تاريخ التسليم النهائي وفحص سلسلة الإنتاج بأكملها بحثًا عن نقاط الضعف المحتملة.

لغز المشتريات المادية

أحد أكثر أسباب التأخير شيوعًا هو توافر المواد. وهذا لا يتعلق فقط بما إذا كانت المادة متوفرة في المخزون؛ بل يتعلق الأمر بجودتها وشهادتها

ضمان التواصل المتسق وشفافية المشروع.

هل سبق لك أن رأيت مشروعًا يخرج عن مساره بسبب سوء تواصل بسيط؟ يمكن أن تؤدي مواصفات غير واضحة أو رسالة بريد إلكتروني فائتة إلى تأخيرات مكلفة وإعادة عمل محبطة، مما يعرض جدولك الزمني بأكمله للخطر.

يتم تحقيق التواصل المتسق من خلال وضع بروتوكولات واضحة، واستخدام منصات مركزية للتحديثات، وإجراء عمليات مراجعة منتظمة، وتوفير إمكانية الوصول إلى المشروع في الوقت الفعلي. يقلل هذا النهج الاستباقي من سوء الفهم ويحافظ على توافق جميع أصحاب المصلحة بدءًا من الشراء وحتى الإنتاج، خاصةً بالنسبة لمشروعات التصنيع الآلي للمخارط بنظام التحكم الرقمي المعقدة.

التواصل الفعال هو أكثر من مجرد إرسال رسائل البريد الإلكتروني، فهو يتعلق بإنشاء نظام يمنع المشاكل قبل أن تبدأ. من واقع خبرتي، فإن أكثر المشاريع نجاحاً مبنية على أساس من الحوار الواضح والموثق والمتسق. وبدون ذلك، فأنت تخوض عملية التصنيع وأنت معصوب العينين.

إستراتيجيات استباقية لاستباق انقطاع التواصل

إن أفضل طريقة لحل مشكلة ما هي منع حدوثها على الإطلاق. فبدلاً من انتظار حدوث سوء فهم قد يتسبب في حدوث تأخير، فإننا نطبق أنظمة مصممة لضمان الوضوح منذ اليوم الأول. وهذا أمر بالغ الأهمية خاصةً عند التعامل مع المتطلبات الدقيقة للتصنيع الآلي للمخارط بنظام التحكم الرقمي. يحول النهج الاستباقي الأزمات المحتملة إلى توضيحات بسيطة.

إنشاء مصفوفة تصعيد الاتصالات

واحدة من أكثر الأدوات فعالية التي نستخدمها في PTSMAKE هي مصفوفة تصعيد الاتصالات. وهي وثيقة بسيطة لكنها قوية تم الاتفاق عليها في بداية المشروع. وهي تحدد بوضوح من الذي يجب الاتصال به بشأن مشاكل محددة ووقت الاستجابة المتوقع. وهي تزيل الغموض وتمنع ضياع الرسائل. على سبيل المثال، قد يتم توجيه سؤال بسيط حول تشطيب المواد إلى مدير المشروع، بينما يتم تصعيد تنبيه بوجود عيب تصميمي حرج على الفور إلى المهندس الرئيسي. يمنع هذا الهيكل المشاكل الصغيرة من التفاقم.

دور نقطة الاتصال الواحدة (SPOC)

لتبسيط التواصل بشكل أكبر، من الضروري تعيين نقطة اتصال واحدة من جانب العميل والمورد على حد سواء. يعمل هذا الشخص كمحور مركزي لجميع المعلومات المتعلقة بالمشروع. بالنسبة لعملائنا، فإن وجود مدير مشروع واحد مخصص في شركة PTSMAKE للتحدث معه يعني أنهم يعرفون دائمًا بمن يتصلون. فليس عليهم مطاردة أشخاص مختلفين في الهندسة أو الجودة أو الخدمات اللوجستية. يقلل هذا النموذج بشكل كبير من مخاطر عدم تناظر المعلومات5التأكد من أن كلا الجانبين يعملان بنفس البيانات والتوقعات.

يجب أن تبدو خطة التواصل المحددة جيداً على هذا النحو:

| شدة المشكلة | نقطة الاتصال الأولى | الإطار الزمني للاستجابة | جهة اتصال التصعيد |

|---|---|---|---|

| منخفضة | مدير المشروع (SPOC) | خلال 24 ساعة | غير متاح |

| متوسط | مدير المشروع (SPOC) | خلال 8 ساعات | رئيس قسم الهندسة |

| عالية | مدير المشروع (SPOC) | في غضون ساعة واحدة | رئيس القسم |

| الحرجة | مكالمة مباشرة إلى مركز العمليات الخاصة | فوري | نائب رئيس العمليات |

يضمن هذا النهج المنظم عدم سقوط أي شيء في الشقوق، بدءًا من الاستعلام البسيط إلى حالة طوارئ توقف الإنتاج.

بعيدًا عن الخطط الاستباقية، تلعب الأدوات التي تستخدمها للتواصل والتتبع اليومي دورًا كبيرًا في الحفاظ على شفافية المشروع. فالاعتماد على أساليب قديمة في بيئة تصنيع سريعة الإيقاع هو وصفة للفشل. تتطلب المشاريع الحديثة حلولاً حديثة توفر وضوحاً فورياً ومصدراً واحداً للحقيقة.

الاستفادة من التكنولوجيا لتحقيق شفافية المشروع في الوقت الفعلي

لقد غيرت التكنولوجيا طريقة إدارتنا للمشاريع. لقد ولّت أيام سلاسل البريد الإلكتروني التي لا نهاية لها وعدم اليقين بشأن حالة المشروع. واليوم، أصبح بإمكاننا تزويد العملاء بنافذة واضحة وفي الوقت الفعلي على دورة حياة مشاريعهم، بدءاً من شراء المواد الخام وحتى الفحص النهائي للأجزاء المصنعة آلياً باستخدام الحاسب الآلي.

من سلاسل البريد الإلكتروني إلى لوحات معلومات المشروع المركزية

البريد الإلكتروني أداة رهيبة لإدارة المشاريع. فالملفات المهمة تُدفَن، وتصبح التعليقات مجزأة، ويكاد يكون من المستحيل تتبع أحدث إصدار من المستند. في مشاريعنا السابقة مع العملاء، وجدنا أن نقل جميع الاتصالات والوثائق إلى لوحة تحكم مركزية للمشروع هو أمر مغيّر لقواعد اللعبة. تسمح هذه المنصات للجميع بالاطلاع على أحدث ملفات التصميم بمساعدة الحاسوب، وعرض الجدول الزمني للإنتاج، والتحقق من تقارير الجودة، وطرح الأسئلة في مكان واحد منظم. هذه الشفافية تبني ثقة هائلة.

مراقبة المستندات وإدارة المراجعة

لأي التصنيع الآلي للمخرطة باستخدام الحاسب الآلي باستخدام الحاسب الآلي المشروع، فإن المواصفات الدقيقة هي كل شيء. يمكن أن ينحرف المشروع عن مساره تمامًا إذا كان طابق الورشة يعمل من رسم قديم. التحكم السليم في المستندات أمر غير قابل للتفاوض. سيكون لدى المورد الجيد نظام قوي لإدارة المراجعة. في شركة PTSMAKE، يضمن نظامنا أن أحدث نسخة معتمدة من أي مستند هي فقط التي يمكن الوصول إليها للإنتاج. عندما يرسل العميل مراجعة، تتم أرشفة النسخة القديمة تلقائيًا ويتم وضع علامة على النسخة الجديدة للمراجعة، مما يضمن أن الميكانيكيين لدينا يعملون دائمًا بالمواصفات الصحيحة. هذا التحكم البسيط يمنع الأخطاء المكلفة وهدر المواد.

إليك مقارنة سريعة بين الطرق القديمة والجديدة:

| الميزة | الطريقة التقليدية (البريد الإلكتروني/الهاتف) | الطريقة الحديثة (لوحة معلومات المشروع) |

|---|---|---|

| تحديثات الحالة | تفاعلي؛ يتطلب مكالمة/رسالة بريد إلكتروني | استباقية؛ إمكانية الوصول في الوقت الفعلي على مدار الساعة طوال أيام الأسبوع |

| مشاركة المستندات | ارتباك في إصدار المرفقات | مركزية؛ مصدر واحد للحقيقة |

| تتبُّع المشكلات | الضياع في خيوط البريد الإلكتروني | تذاكر منظمة بملكية واضحة |

| عملية الموافقة | بطيء، يصعب تعقبه | تبسيط مع التوقيعات الرقمية |

لا يتعلق اعتماد الأدوات الحديثة بإضافة التعقيد؛ بل يتعلق بخلق البساطة والوضوح لجميع المعنيين.

تعتمد مشاريع التصنيع الآلي للمخارط بنظام التحكم الرقمي الناجحة على التواصل الواضح والمتسق. من خلال استخدام استراتيجيات استباقية مثل مصفوفات التصعيد والاستفادة من لوحات معلومات المشروع الحديثة لتحقيق الشفافية في الوقت الفعلي، يمكنك التخلص من سوء الفهم وضمان الدقة الفنية وبناء شراكة قوية وموثوقة مع الشركة المصنعة.

دمج الماكينات المخرطة بنظام التحكم الرقمي في سلاسل التوريد العالمية؟

هل تشعر بالإرهاق بسبب التحديات اللوجستية، والجمارك، ومراقبة الجودة التي تواجهك في توريد قطع بنظام التحكم الرقمي CNC على مستوى العالم؟ هل تشعر بالقلق بشأن كيفية تأثير هذه التعقيدات على الجدول الزمني للإنتاج وميزانيتك؟

يتطلب دمج ماكينات المخرطة بنظام التحكم الرقمي بنجاح في سلاسل التوريد العالمية شراكة استراتيجية. ويتضمن ذلك اختيار مورد يتمتع بخبرة لوجستية مثبتة، وإجراءات جمركية شفافة، ونظام صارم لضمان الجودة لضمان سلاسة التسليم واتساق القطع.

قد يبدو دمج مورد خارجي في سلسلة التوريد الحالية الخاصة بك أمرًا شاقًا، ولكن لا يجب أن يكون مصدرًا للتوتر المستمر. المفتاح هو تقسيم العملية إلى مكونات يمكن التحكم فيها: الخدمات اللوجستية والجمارك والجودة. عندما تتعاون مع مُصنِّع يتمتع بفهم عميق لهذه المجالات، يصبح التكامل ميزة استراتيجية بدلاً من أن يكون كابوساً لوجستياً.

الإبحار في المتاهة اللوجستية

إن النقل المادي للأجزاء من أرضية المصنع إلى خط التجميع هو العقبة الرئيسية الأولى. ويُعد الاختيار بين الشحن الجوي والبحري قرارًا أساسيًا يؤثر على التكلفة والسرعة. ومن خلال خبرتنا في شركة PTSMAKE، نوجه العملاء خلال هذا الاختيار بناءً على احتياجات مشروعهم المحددة - الحاجة الملحة مقابل الميزانية.

| طريقة الشحن | وقت العبور النموذجي | عامل التكلفة | الأفضل لـ |

|---|---|---|---|

| الشحن الجوي | 3-7 أيام | عالية | نماذج أولية عاجلة، وعمليات إنتاج حساسة للوقت |

| الشحن البحري | 25-40 يوماً | منخفضة | الإنتاج بكميات كبيرة، وتجديد المخزون غير العاجل |

بالإضافة إلى طريقة الشحن، فإن فهم شروط التجارة أمر بالغ الأهمية. تحدد هذه الشروط من المسؤول عن الشحنة في كل مرحلة من مراحل رحلتها. اتفاقيات واضحة بشأن المصطلحات التجارية الدولية6 مثل FOB (مجانًا على متن السفينة) أو DDP (تسليمها مدفوعة الرسوم الجمركية) تمنع سوء الفهم والتكاليف غير المتوقعة في المستقبل. سيكون الشريك الموثوق به شفافًا بشأن هذه الشروط وسيساعدك على اختيار أفضل ما يناسب استراتيجية الشراء الخاصة بك، مما يُبعدك عن التخمين في الشحن الدولي.

إزالة الغموض عن الجمارك والتعريفات الجمركية

يمكن أن يكون التخليص الجمركي عنق زجاجة كبير إذا لم يتم التعامل معه بشكل صحيح. ويمكن أن يؤدي التأخير هنا إلى تعطيل حتى أكثر جداول الإنتاج المخطط لها بعناية. إن أساس العملية الجمركية السلسة هو التوثيق الدقيق والكامل. وهذا يشمل الفاتورة التجارية وقائمة التعبئة التفصيلية وأحيانًا شهادة المنشأ.

تتمثل إحدى نقاط الفشل الشائعة في التصنيف غير الصحيح للبضائع باستخدام رموز النظام المنسق (HS). يمكن أن يؤدي الرمز غير الصحيح إلى تعليق الجمارك وعمليات التفتيش وحتى العقوبات المالية. المورد الخارجي ذو الخبرة والمتخصص في التصنيع الآلي للمخرطة باستخدام الحاسب الآلي باستخدام الحاسب الآلي سيكون لديك فريق متخصص يفهم رموز النظام المنسق الخاص بالقطع الميكانيكية المحددة، مما يضمن تقديم جميع الأوراق بشكل صحيح من المرة الأولى. يقلل هذا النهج الاستباقي من التعقيدات بالنسبة لك، أنت مدير المشتريات، مما يسمح لك بالتركيز على مسؤولياتك الأساسية بدلاً من مطاردة الوسطاء الجمركيين.

بمجرد أن يتم تحديد الخدمات اللوجستية والجمارك، ينتقل التركيز إلى العنصر الأكثر أهمية: ضمان أن الأجزاء التي تتلقاها هي بالضبط ما طلبته. ضمان الجودة والتواصل هما الركيزتان اللتان تدعمان نجاح علاقة التصنيع عن بُعد.

الحفاظ على الجودة عبر القارات

لا يمكن ترك الثقة في الجودة للصدفة. عند التوريد من شريك خارجي، فأنت بحاجة إلى نظام يمكن التحقق منه يضمن الاتساق. ابحث عن الموردين الذين لديهم نظام إدارة جودة قوي (QMS)، وغالبًا ما يتم التحقق من صحته من خلال شهادات مثل ISO 9001. هذه ليست مجرد قطعة من الورق؛ إنها دليل على الالتزام بالعمليات الموحدة التي تحقق نتائج قابلة للتكرار.

في PTSMAKE، نقدم في PTSMAKE تقارير تفتيش شاملة في كل مرحلة رئيسية.

- فحص المادة الأولى (FAI): التأكد من مطابقة الجزء الأول من خط الإنتاج لجميع المواصفات قبل بدء الإنتاج بكميات كبيرة.

- مراقبة الجودة أثناء العملية (IPQC): الفحوصات المنتظمة أثناء التصنيع الآلي للمخرطة باستخدام الحاسب الآلي باستخدام الحاسب الآلي العملية لاكتشاف أي انحرافات في وقت مبكر.

- مراقبة الجودة النهائية (FQC): فحص نهائي وشامل للدفعة بأكملها قبل تعبئتها للشحن.

توفر عملية الفحص متعددة الطبقات هذه، بالإضافة إلى إمكانية التتبع الكامل للمواد، الشفافية اللازمة لبناء الثقة. تتلقى دليلاً موثقًا على أن قطعك مطابقة للمواصفات، مما يمنحك الثقة لدمجها مباشرةً في خط التجميع دون الحاجة إلى إجراء عمليات فحص واردة مكلفة من جانبك.

ركيزة التكامل: التواصل الاستباقي

يعد ضعف التواصل من أكبر نقاط الضعف في مجال التوريد العالمي. فانتظار أيام للرد على سؤال بسيط غير مقبول عندما تكون المواعيد النهائية للإنتاج على المحك. يتوقف التكامل الفعال على التواصل الواضح والمتسق والاستباقي.

يعيّن شريك التصنيع المثالي مديراً أو مهندساً مخصصاً للمشروع ليكون نقطة الاتصال الوحيدة لديك. وينبغي أن يكون هذا الشخص يجيد لغتك بطلاقة وأن يكون متاحاً خلال ساعات عملك. في المشاريع السابقة مع عملائنا، وجدنا أن نظاماً بسيطاً من التقارير الأسبوعية عن التقدم المحرز في العمل، مع صور وتحديثات الإنتاج، يمكن أن يزيل كل احتكاك في التواصل تقريباً. كما أن الأدوات الحديثة مثل بوابات العملاء الآمنة ومؤتمرات الفيديو تجعل من السهل البقاء على اتصال ومراجعة التقدم المحرز واتخاذ القرارات في الوقت الفعلي. هذا المستوى من الشفافية يجعل العمل مع مورد يبعد آلاف الأميال يبدو سلساً مثل العمل مع مورد في الجوار.

يمكن تحقيق التكامل بين خدمات التصنيع الآلي للمخارط بنظام التحكم الرقمي العالمية باستخدام الماكينات بنظام التحكم الرقمي من خلال الاستراتيجية الصحيحة. من خلال التركيز على شريك متفوق في الخدمات اللوجستية، والتخليص الجمركي، وضمان الجودة القوي، والتواصل الاستباقي، يمكنك تبسيط التعقيدات وتحويل المصادر العالمية إلى ميزة تنافسية قوية لسلسلة التوريد الخاصة بك.

الاتجاهات المستقبلية في التصنيع باستخدام الحاسب الآلي للمشترين الصناعيين في المخرطة بنظام التحكم الرقمي.

هل تكافح من أجل توقع كيفية تأثير أحدث تقنيات التصنيع على سلسلة التوريد وجودة المنتج؟ هل أنت قلق بشأن التخلف عن الركب؟

يتشكل مستقبل التصنيع الآلي للمخارط بنظام التحكم الرقمي من خلال الأتمتة ومراقبة الجودة في الوقت الحقيقي والتكامل الرقمي المزدوج. بالنسبة للمشترين الصناعيين، تعني هذه الاتجاهات كفاءة أعلى وإمكانية تتبع أفضل وإمكانية أكبر للابتكار في إنتاج القِطع.

إن مشهد التصنيع في حركة مستمرة، وتأتي الماكينات بنظام التحكم الرقمي للمخارط بنظام التحكم الرقمي في طليعة هذا التطور. وبصفتك مشترٍ صناعي، فإن فهم هذه التحولات أمر بالغ الأهمية للحفاظ على الميزة التنافسية. لا يتعلق الأمر فقط بتصنيع القِطع؛ بل يتعلق بتصنيعها بشكل أكثر ذكاءً وسرعة وشفافية أكثر من أي وقت مضى. اثنان من أكثر الاتجاهات تأثيرًا في الوقت الحالي هما الأتمتة ومراقبة الجودة في الوقت الفعلي.

الدفع نحو الأتمتة الكاملة

تتخطى الأتمتة في الخراطة باستخدام الحاسب الآلي مجرد مغذيات الأعمدة البسيطة. نحن نشهد طفرة في اعتماد الأنظمة الروبوتية المتطورة.

المناولة الروبوتية ومناولة المواد

أصبحت الأذرع الروبوتية التي تقوم بتحميل القضبان الخام وتفريغ القِطع الجاهزة مشهدًا شائعًا. في المشاريع التي نتعامل معها في شركة PTSMAKE، يمكن أن يؤدي دمج الروبوتات إلى زيادة وقت تشغيل الماكينة بأكثر من 30%، حيث يمكن تشغيل الماكينة بشكل مستمر، حتى خلال فترات الراحة أو خلال الليل. وهذا يؤدي إلى مزيد من المهل الزمنية التي يمكن التنبؤ بها والتكاليف المستقرة لعملائنا. كما أنه يزيل التباين الذي يمكن أن يأتي من التحميل اليدوي، مما يضمن تثبيت كل جزء في الظرف بتناسق مثالي.

القياس والتعديل أثناء العملية

يمكن تجهيز مخارط CNC الحديثة بأنظمة سبر تقيس الجزء بينما لا يزال في الماكينة. إذا كان أحد الأبعاد ينحرف عن المواصفات، يمكن لوحدة التحكم في الماكينة ضبط إزاحة الأداة تلقائيًا لتصحيحها في الجزء التالي. هذا النهج الاستباقي في مراقبة الجودة يغير قواعد اللعبة. فهو يقلل بشكل كبير من معدلات الخردة والحاجة إلى الفحص المكثف بعد الإنتاج، مما يترجم مباشرةً إلى توفير في التكاليف وتسليم أسرع بالنسبة لك. يشكل هذا التكامل بين الماكينات وشبكات البيانات العمود الفقري للمصانع الذكية الحديثة، وغالبًا ما يشار إليها باسم الأنظمة الفيزيائية-الإلكترونية7.

| الميزة | التصنيع الآلي التقليدي | التصنيع الآلي |

|---|---|---|

| وقت تشغيل الماكينة | يعتمد على مدى توفر المشغل | إمكانية التشغيل حتى 24/7/7 ممكنة |

| تحميل الجزء | دليل، احتمال عدم الاتساق | آلية ومتسقة للغاية |

| مراقبة الجودة | فحص ما بعد المعالجة | تعديلات قيد التنفيذ، تعديلات في الوقت الفعلي |

| حجم الدفعة المثالي | حجم متوسط إلى مرتفع | كفاءة في كل من الحجم المنخفض والعالي |

هذا المستوى من الأتمتة يضمن أن التصنيع الآلي للمخرطة باستخدام الحاسب الآلي باستخدام الحاسب الآلي لا تتسم العملية بالكفاءة فحسب، بل إنها موثوقة بشكل لا يُصدق، مما يوفر أساسًا مستقرًا لسلسلة التوريد الخاصة بك.

بالإضافة إلى الأتمتة والفحوصات الفورية للجودة، فإن الحدود التالية تتعلق بإنشاء سرد رقمي كامل لكل مكون يتم إنتاجه. وهنا يأتي دور تقنيات مثل التوائم الرقمية والتحليلات المتقدمة للبيانات، مما يوفر مستويات غير مسبوقة من إمكانية التتبع وتحسين العمليات.

تكامل التوأم الرقمي للتتبع الكامل

يُعد مفهوم التوأم الرقمي أحد أكثر التطورات إثارة في مجال التصنيع الصناعي. إنها أكثر من مجرد نموذج ثلاثي الأبعاد؛ إنها نسخة ديناميكية افتراضية متماثلة لعملية التصنيع بالكامل.

ما هو التوأم الرقمي؟

تخيل لوحة عدادات افتراضية تعكس مخرطة بنظام التحكم الرقمي محددة على أرضية الورشة في الوقت الفعلي. لا يُظهر هذا التوأم الرقمي ليس فقط الحالة الحالية للماكينة ولكن أيضًا يحاكي مسار الأداة بالكامل، ويتتبع تآكل الأداة، ويراقب درجات الحرارة والاهتزازات. بالنسبة للمشتري، هذا يعني أنه يمكننا إجراء محاكاة افتراضية لعملية إنتاج الجزء الخاص بك قبل قطع قطعة معدنية واحدة. وهذا يسمح لنا بتحديد التحديات المحتملة، وتحسين أزمنة الدورات، وضمان استقرار العملية منذ الجزء الأول.

فوائد للمشترين الصناعيين

المزايا واضحة. أولاً، يوفر إمكانية التتبع الكامل. يتم تسجيل كل معلمة من إنتاج الجزء الخاص بك وربطها بهذا المكون أو الدفعة المحددة. إذا ظهرت مشكلة جودة بعد سنوات، يمكننا سحب السجل الرقمي الكامل. ثانياً، تتيح الصيانة التنبؤية. يمكن للتوأم الرقمي التنبؤ بموعد تعطل الأداة أو حاجة الماكينة إلى الصيانة، مما يمنع حدوث أعطال غير متوقعة قد تؤخر طلبك.

| أسبكت | العملية التقليدية | عملية تمكين التوأم الرقمي |

|---|---|---|

| تخطيط العمليات | بناءً على الخبرة والتشغيل التجريبي | مُحسَّن عبر المحاكاة الافتراضية |

| الصيانة | تفاعلي أو مجدول | تنبؤي وقائم على الحالة |

| التتبع | البيانات الورقية أو المجزأة | سجل رقمي كامل ومتكامل |

| حل المشكلات | تحليل ما بعد الوفاة | التشخيص في الوقت الحقيقي والبيانات التاريخية |

في إحدى استكشافاتنا السابقة مع أحد عملائنا في قطاع الطيران، استخدمنا محاكاة عملية لتحسين مسارات الأدوات لمكون معقد مصنوع من سبيكة صلبة. وقد وفرت هذه الورشة الرقمية ما يقدر ب 40 ساعة من التجارب والأخطاء على الماكينة، مما أدى إلى سرعة إنتاج الأجزاء الحرجة بشكل أسرع. إن دمج هذه الأدوات الرقمية في التصنيع الآلي للمخرطة باستخدام الحاسب الآلي باستخدام الحاسب الآلي يُحدث تغييرًا جذريًا في العلاقة بين الموردين والعملاء، ويحولها إلى شراكة أكثر شفافية وتعاونًا.

يتم تحديد مستقبل التصنيع الآلي للمخارط بنظام التحكم الرقمي من خلال عمليات أكثر ذكاءً واتصالاً. توفر الأتمتة والمراقبة في الوقت الحقيقي مكاسب فورية في الكفاءة والجودة، بينما توفر التوائم الرقمية مستوى جديدًا من إمكانية التتبع والقدرة على التنبؤ، مما يضمن شراكة تصنيع أكثر موثوقية وابتكارًا للمشترين الصناعيين.

تحقيق تصنيع لا تشوبه شائبة باستخدام المخرطة بنظام التحكم الرقمي باستخدام PTSMAKE

هل أنت جاهز للحصول على قطع مخرطة بنظام التحكم الرقمي خالية من العيوب ومشتريات سلسة؟ اشترك مع PTSMAKE لحل أصعب تحديات التصنيع الدقيق لديك. أرسل لنا استفسارك الآن - اختبر الخدمة سريعة الاستجابة، والتسليم في الوقت المحدد، والجودة المتسقة من النموذج الأولي إلى الإنتاج، ابدأ مشروعك اليوم!

تعرّف على مدى أهمية تقليل التآكل إلى الحد الأدنى لأداء المكونات الدقيقة وعمرها الافتراضي. ↩

افهم كيف تؤثر هذه القمم والوديان المجهرية على السطح على وظيفة الجزء والاحتكاك والتآكل في دليلنا. ↩

تعرّف على ما يتضمنه تقرير فحص المادة الأولى لضمان استيفاء أول عملية إنتاج لك لكل المواصفات. ↩

افهم كيف يؤثر هذا التفاوت الهندسي الحرج على دقة الدوران وتعلم استراتيجيات التصميم للتحكم فيه بفعالية. ↩

تعلم كيف يؤدي سد هذه الفجوة المعرفية مع الموردين إلى نتائج أفضل وأخطاء إنتاج أقل. ↩

افهم هذه الشروط التجارية لتوضيح المسؤوليات وتجنب التكاليف غير المتوقعة في شحناتك الدولية. ↩

تعرّف على كيفية قيام هذه المكونات الحاسوبية والمادية المتكاملة بإعادة تعريف الكفاءة والتحكم في المصانع الذكية الحديثة. ↩