أنت تحدق في تصميم جزء معقد من الألومنيوم، وتحتاج إلى تشكيله آليًا بسرعة ونظافة. يمكن أن يؤدي الاختيار الخاطئ للألومنيوم إلى تحويل مشروعك إلى كابوس من الأدوات المكسورة والتشطيبات السطحية الرديئة وعدم الالتزام بالمواعيد النهائية. يعلم جميع الميكانيكيين أن اختيار درجة الألومنيوم يمكن أن يؤدي إلى نجاح أو فشل عملك باستخدام الحاسب الآلي.

يُعد الألومنيوم 6061-T6 أسهل أنواع الألومنيوم في الماكينات بنظام التحكم الرقمي نظرًا لقابليته الممتازة للتشغيل الآلي وصلابته المتوازنة وخصائص القطع المتسامحة التي تعمل بشكل جيد مع الأدوات والمعايير القياسية.

أقوم بتصنيع قطع الألومنيوم يوميًا في PTSMAKE، وقد رأيت كيف أن اختيار المادة المناسبة يوفر الوقت والمال. يوفر 6061-T6 التوازن المثالي لمعظم التطبيقات، ولكن هناك درجات أخرى تستحق الدراسة بناءً على احتياجاتك الخاصة. دعني أطلعك على ما يجعل بعض سبائك الألومنيوم أكثر ملاءمة للحاسوب من غيرها، حتى تتمكن من اختيار الخيار الأفضل لمشروعك التالي.

ما هي درجات الألومنيوم الأفضل للتشغيل الآلي باستخدام الحاسب الآلي؟

هل سبق لك أن اخترت درجة من الألومنيوم لمشروع ما، لتجد أنها فشلت تحت الضغط أو تآكلت بشكل غير متوقع؟ يمكن أن يؤدي اختيار المادة الخاطئة إلى عرقلة الجدول الزمني للإنتاج بالكامل.

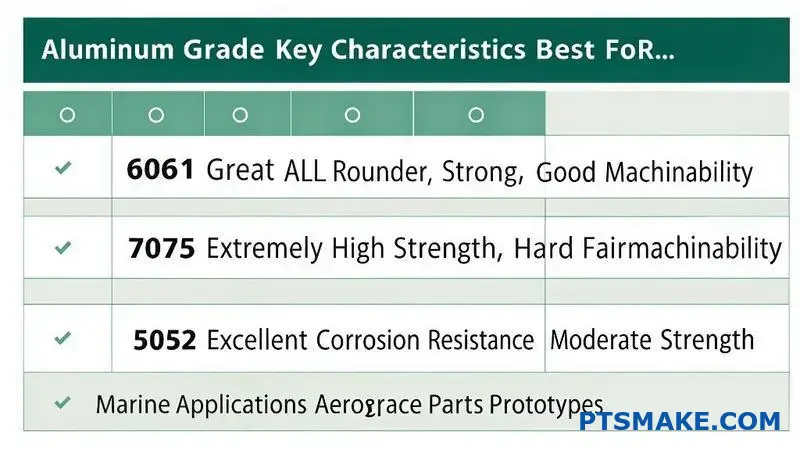

أكثر رتب الألومنيوم شيوعًا وتنوعًا في التصنيع الآلي باستخدام الحاسب الآلي العام هو 6061، الذي يتميز بقابليته الممتازة للتشغيل الآلي وقوته الجيدة ومقاومته للتآكل. أما بالنسبة للتطبيقات عالية الإجهاد التي تتطلب قوة فائقة، فإن 7075 هو الخيار الأفضل، في حين أن 5052 مثالي لقطع الصفائح المعدنية التي تحتاج إلى مقاومة ممتازة للتآكل.

إن اختيار الدرجة "الأفضل" لا يتعلق بإجابة واحدة صحيحة؛ بل يتعلق بإيجاد الدرجة المناسبة لتطبيقك المحدد. ويعتمد الاختيار الأمثل على التوازن بين عدة عوامل رئيسية. في شركة PTSMAKE، نوجه عملاءنا خلال هذا القرار من خلال تقييم أداء المادة مقابل المتطلبات الفريدة لمشروعهم. تتأثر عملية التصنيع الآلي باستخدام الحاسب الآلي للألومنيوم بشكل كبير بالخصائص الجوهرية للمادة. فهم هذه الخصائص هو الخطوة الأولى للنجاح. فالمادة قابلية المعالجة الحرارية1 تغييرًا كبيرًا في خواصه الميكانيكية النهائية، وهو أمر بالغ الأهمية للمكونات الإنشائية.

العوامل الرئيسية لاختيار الدرجة

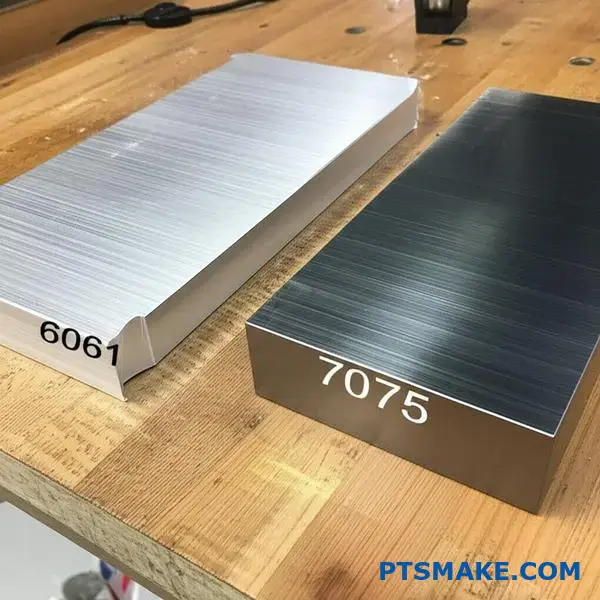

قابلية التصنيع مقابل القوة

غالبًا ما تكون هناك مفاضلة. السبائك اللينة أسهل في التصنيع الآلي ولكنها توفر قوة أقل. أما السبائك الأكثر صلابة، مثل 7075، فتوفر قوة لا تصدق ولكنها قد تكون أكثر صعوبة وتكلفة في التصنيع.

مقاومة التآكل

بالنسبة للأجزاء المعرّضة للرطوبة أو المواد الكيميائية القاسية، تُعد الدرجات مثل 5052 أو 6061 خيارات ممتازة.

في المشاريع السابقة في شركة PTSMAKE، وجدنا أن ربط التطبيق مباشرةً برتبة المادة يبسّط عملية الاختيار. من الأخطاء الشائعة المبالغة في الهندسة باختيار سبيكة باهظة الثمن وعالية القوة في حين أن درجة أكثر فعالية من حيث التكلفة كانت ستؤدي بشكل مثالي. من خلال البدء بالاستخدام النهائي في الاعتبار، يمكنك تجنب التكاليف غير الضرورية وتعقيدات التصنيع.

التطبيقات الشائعة والدرجات الموصى بها

فيما يلي تفصيل بسيط نستخدمه غالباً لمساعدة عملائنا على الاختيار الأولي:

| نوع التطبيق | الدرجة الموصى بها | الميزة الرئيسية |

|---|---|---|

| الأغراض العامة، النماذج الأولية | 6061-T6 | أفضل توازن شامل |

| الفضاء الجوي، الأجزاء عالية الإجهاد | 7075-T6 | أعلى قوة |

| بحري، التعرض للمواد الكيميائية | 5052-H32 | مقاومة فائقة للتآكل |

| مكونات السيارات | 6061-ت6/6061-ت6/6082-ت6 | قوة وقابلية لحام جيدة |

يمثل هذا الجدول نقطة بداية رائعة لأي مناقشة حول خدمات التصنيع الآلي باستخدام الحاسب الآلي للألومنيوم.

يتضمن اختيار أفضل درجة ألومنيوم للتشغيل الآلي باستخدام الحاسب الآلي الموازنة بين قابلية التشغيل الآلي والقوة ومقاومة التآكل واحتياجات الاستخدام. على الرغم من أن 6061 هو الأفضل من جميع النواحي، بينما يتفوق 7075 في الأدوار عالية الضغط، فإن الاختيار الأمثل دائمًا ما تمليه الوظيفة النهائية للجزء والبيئة.

ما مدى رقة الألومنيوم باستخدام الحاسب الآلي باستخدام الحاسب الآلي؟

هل سبق لك أن صممت قطعة ألومنيوم أنيقة وخفيفة الوزن، فقط لتجدها ملتوية أو ممزقة على الماكينة؟ قد يكون دفع حدود النحافة دون دليل واضح أمرًا محبطًا ومكلفًا.

كقاعدة عامة، يمكن تحقيق سُمك جدار يبلغ 0.020 بوصة (0.5 مم) لمعظم مشاريع التصنيع الآلي باستخدام الحاسب الآلي للألومنيوم. ومع ذلك، مع الأدوات المتخصصة، وقطع العمل الاستراتيجي، ومعلمات القطع المحسّنة، نجحنا في تصنيع جدران رقيقة تصل سماكتها إلى 0.010 بوصة (0.25 مم) لتطبيقات محددة.

العوامل الرئيسية التي تؤثر على سماكة الجدار

إن أنحف ما يمكنك الوصول إليه ليس رقمًا واحدًا؛ إنه نتيجة لعدة عوامل متفاعلة. الخيارات الصحيحة هنا تصنع الفرق بين القطعة الناجحة وقطعة الخردة.

اختيار سبائك الألومنيوم

نوع الألومنيوم هو الاعتبار الأول. فالسبائك الأكثر ليونة مثل 6061 شائعة ولكن يمكن أن تكون "صمغية"، في حين أن السبائك الأكثر صلابة مثل 7075 أنظف آليًا، مما يسمح بجدران أرق. كما أن الشكل الأولي للمادة - سواء كانت كتلة مصبوبة أو صفيحة مدرفلة - يُدخل متغيرات مثل خواص متباينة الخواص2 التي تؤثر على الثبات أثناء التصنيع الآلي.

هندسة الأجزاء

إن الجدار المسطح البسيط المسطح أسهل في الماكينة الرقيقة من الجدار المعقد المنحني. كما أن الحجم الكلي للجزء مهم أيضًا؛ فالجزء الصغير الرقيق يكون أكثر ثباتًا من الجدار الرقيق الكبير غير المدعوم الذي يكون عرضة للاهتزاز بشكل كبير.

| العامل | التأثير على الحد الأدنى للسمك |

|---|---|

| صلابة السبيكة | تسمح السبائك الأكثر صلابة بشكل عام بجدران أرق. |

| جزء التعقيد الجزئي | تدعم الأشكال الهندسية الأبسط الميزات الأقل سمكاً. |

| منطقة غير مدعومة | تتطلب المناطق غير المدعومة الأكبر حجماً جدراناً أكثر سمكاً. |

استراتيجية التصنيع الآلي والأدوات

حتى مع وجود المواد والتصميم المثاليين، فإن نهج التشغيل الآلي الخاطئ سيؤدي إلى الفشل. يكمن النجاح في التصنيع الآلي باستخدام الحاسب الآلي للألومنيوم، خاصةً مع الجدران الرقيقة، في تفاصيل العملية نفسها.

قطع العمل هو كل شيء

لا يمكنك تصنيع ما لا يمكنك حمله بأمان. بالنسبة للقِطع الرقيقة للغاية، يمكن أن تتسبب الملزمات القياسية في حدوث تشويه. في المشاريع السابقة في شركة PTSMAKE، غالبًا ما نستخدم تركيبات مخصصة، أو أظرف تفريغ الهواء، أو تقنيات "تقشير البصل"، حيث يتم ترك طبقة رقيقة أخيرة حتى النهاية للحفاظ على الصلابة.

أدوات القطع والمعلمات

ماكينات التفريز الطرفية الحادة عالية الجودة غير قابلة للتفاوض. يساعد استخدام الأدوات ذات الزاوية الحلزونية العالية على سحب البُرادة بعيدًا بكفاءة، مما يقلل من قوى القطع. نوازن بعناية بين سرعة عمود الدوران ومعدل التغذية - إذا كانت السرعة شديدة للغاية فإن القطعة تنحني؛ وإذا كانت بطيئة للغاية فإن الحرارة تتراكم مما يسبب التواء.

| التقنية | الاستفادة من الجدران الرقيقة |

|---|---|

| التركيبات المخصصة | يوفر أقصى قدر من الدعم ويمنع تشويه التشبيك. |

| أدوات حادة وعالية اللولب | يقلل من ضغط القطع ويحسن من تفريغ البُرادة. |

| الاستخدام الأمثل لسائل التبريد | يدير تراكم الحرارة لمنع الاعوجاج الحراري. |

يمثل تحقيق قطع الألومنيوم فائقة النحافة عملية موازنة. في حين أن 0.020 بوصة هي نقطة البداية الآمنة، فإن عوامل مثل اختيار السبيكة والهندسة أمر بالغ الأهمية. ويعتمد النجاح في نهاية المطاف على التحكم الدقيق في المعالجة، بدءًا من قطع العمل المتخصصة إلى الأدوات ومعلمات القطع المحسّنة.

ما هي سرعات القطع الأفضل للقطع باستخدام الحاسب الآلي للألومنيوم؟

هل سبق لك أن قمت بتعديل إعداداتك إلى ما لا نهاية، فقط لتحصل على تشطيب سطح رديء أو أداة معطوبة؟ قد يبدو العثور على تلك البقعة الرائعة للألومنيوم كلعبة تخمين.

بالنسبة لمعظم سبائك الألومنيوم مثل 6061، تتراوح نقطة البداية الجيدة لسرعة القطع بين 800 و1500 قدم سطحي في الدقيقة (SFM). ومع ذلك، تعتمد السرعة المثلى اعتمادًا كبيرًا على قدرات الماكينة الخاصة بك، والأدوات، والسبائك المحددة، وعمق القطع.

فهم المعلمات الأساسية هو الخطوة الأولى. القيمتان الأكثر أهمية هما سرعة القطع وسرعة عمود الدوران (RPM). في حين أنهما مرتبطتان، إلا أنهما ليستا متماثلتين. سرعة القطع (SFM أو م/دقيقة) هي السرعة النسبية بين حافة قطع الأداة وقطعة الشُّغْلَة. في مشاريعنا السابقة في شركة PTSMAKE، وجدنا أن فهم هذا الأمر بشكل صحيح هو المفتاح لمنع حدوث مشكلات مثل الحافة المبنية3 على الأداة

العوامل الرئيسية المؤثرة في السرعة

سبائك الألومنيوم

السبائك المختلفة لها تصنيفات مختلفة لقابلية التشغيل الآلي. على سبيل المثال، الألومنيوم 7075 أكثر صلابة من 6061 ويتطلب عادةً سرعات أبطأ قليلاً للتحكم في الحرارة وتآكل الأدوات بفعالية.

| سبائك الألومنيوم | بدء تشغيل SFM الموصى به | الملاحظات |

|---|---|---|

| 6061-T6 | 1000 - 2000 | شائع جداً، وقابلية تشغيله آلياً ممتازة. |

| 7075-T6 | 800 - 1500 | أصعب وأقوى وتتطلب المزيد من التحكم. |

| 2024-T3 | 600 - 1200 | غائر، يمكن أن يكون تحدياً. |

بالإضافة إلى إعداد السرعة الرئيسية، يجب مراعاة معدل التغذية وحمل البُرادة. معدل التغذية هو مدى سرعة تحرك الأداة خلال المادة، في حين أن حمل البُرادة هو سُمك المادة التي تتم إزالتها بواسطة كل حافة قطع (شفة) للأداة. يمكن أن يؤدي ارتفاع حمل البُرادة إلى تحسين أزمنة الدورات ولكنه يزيد من قوى القطع. لتحقيق النجاح التصنيع باستخدام الحاسب الآلي للألومنيومفإن موازنة ذلك أمر ضروري. يمكن أن يتسبب معدل التغذية البطيء مع ارتفاع عدد الدورات في الدقيقة في حدوث احتكاك بدلاً من القطع، مما يولد حرارة مفرطة ويؤدي إلى تعطل الأداة قبل الأوان.

تحسين معلمات الأداة والقطع

اختيار الأدوات

تُحدث الأداة المناسبة فرقًا كبيرًا. بالنسبة للألومنيوم، عادةً ما تكون ماكينات التفريز الطرفية المصقولة ذات الحلزون العالي ذات المزامير 2 أو 3 أفضل لأنها تساعد على تفريغ البُرادة بكفاءة.

| عدد أدوات الناي | الاستخدام الموصى به | إخلاء الرقاقة |

|---|---|---|

| 2-الفلوت | التخشين، والشق | ممتاز |

| 3-الفلوت | الأغراض العامة، التشطيب | جيد |

| 4+ ناي | التشطيب فقط | مقبول (خطر تكدس الرقائق) |

سرعة القطع المثلى للألومنيوم ليست رقمًا واحدًا. إنه نطاق متوازن تحدده السبائك والأدوات وإعداد الماكينة. ابدأ بقيم SFM الموصى بها، ثم قم بضبط معدل التغذية وحمل البُرادة لتحقيق أفضل تشطيب وعمر للأداة.

كم تكلفة التصنيع باستخدام الحاسب الآلي للألومنيوم الاحترافي باستخدام الحاسب الآلي؟

هل واجهت من قبل صعوبة في التنبؤ بالتكلفة النهائية للقطع الميكانيكية الخاصة بك؟ يمكن للنفقات غير المتوقعة أن تعرقل حتى أفضل الميزانيات المخطط لها، مما يؤدي إلى تأخيرات محبطة وأسئلة صعبة في المستقبل.

التكلفة النهائية للتصنيع الآلي الاحترافي للألومنيوم باستخدام ماكينة بنظام التحكم الرقمي ليست رقمًا واحدًا. يتم تحديدها من خلال عوامل مثل درجة المواد، ووقت الماكينة، وتعقيد القِطع، والتفاوتات المسموح بها، والمعالجة اللاحقة. تكلفة الجزء البسيط أقل بكثير من الجزء ذي الميزات المعقدة والمواصفات الدقيقة.

فهم محركات التكلفة الأساسية

يبدأ أساس أي عرض أسعار لتصنيع الألومنيوم باستخدام ماكينة بنظام التحكم الرقمي من عاملين أساسيين: المادة الخام ووقت تشغيل ماكينة بنظام التحكم الرقمي. سبائك الألومنيوم المحددة التي تختارها لها تأثير مباشر على السعر. على سبيل المثال، الألومنيوم 7075 أقوى ولكنه أكثر تكلفة وأصعب في التصنيع من سبيكة 6061 الأكثر شيوعًا. وتُترجم هذه الصعوبة إلى أوقات تصنيع أطول وزيادة تآكل الأداة، مما يزيد من التكلفة. سهولة قطع المادة أو قابلية التشغيل الآلي4، هو متغير حاسم يؤثر بشكل مباشر على معدل ساعات عمل الماكينة والنفقات الإجمالية.

| الميزة | ألومنيوم 6061 | ألومنيوم 7075 |

|---|---|---|

| التكلفة النسبية | أقل | أعلى (~ 20-40% أكثر) |

| قابلية التصنيع | ممتاز | عادل |

| الاستخدام الشائع | الغرض العام | عالية الإجهاد، والفضاء الجوي |

العوامل الثانوية التي تشكل السعر النهائي

بالإضافة إلى الأساسيات، هناك عدة عناصر أخرى تؤثر بشكل كبير على ميزانيتك. يعد تعقيد القِطع عنصرًا رئيسيًا؛ حيث تتطلب الأشكال الهندسية الأكثر تعقيدًا ذات المنحنيات المعقدة والجيوب العميقة مزيدًا من البرمجة والأدوات المتخصصة وأوقات تشغيل أطول. وبالمثل، تتطلب التفاوتات الأكثر دقة إعدادات أكثر دقة للماكينة وفحصًا صارمًا للجودة، مما يزيد من تكاليف العمالة والماكينة. في مشاريعنا في شركة PTSMAKE، غالبًا ما نوجه العملاء حول كيفية إضافة خطوات ما بعد المعالجة مثل الطلاء بأكسيد الألومنيوم أو الطلاء نسبة كبيرة إلى التكلفة النهائية لمشروع تصنيع الألومنيوم بنظام التحكم الرقمي.

| مستوى التحمل | تأثير التكلفة | نهج التصنيع الآلي |

|---|---|---|

| قياسي (± 0.1 مم) | خط الأساس | إعداد قياسي، دورة أسرع |

| ضيقة (± 0.025 مم) | من +25% إلى +100% | سرعات أبطأ، فحوصات متكررة |

| ضيق جدًا (<± 0.01 مم) | من +100% إلى +300% | الأدوات المتخصصة، والتحكم في المناخ |

لوضع ميزانية فعالة لتصنيع الألومنيوم باستخدام ماكينة بنظام التحكم الرقمي للألومنيوم، انظر إلى ما وراء السطح. التكلفة النهائية عبارة عن مزيج من اختيار المواد، وساعات عمل الماكينات، وتعقيد القِطع، والتفاوتات المطلوبة، وخدمات التشطيب. إن فهم هذه العوامل الرئيسية أمر بالغ الأهمية للتنبؤ الدقيق بالمشروع وتجنب النفقات غير المتوقعة.

ما هي التفاوتات التي يمكن أن يحققها التصنيع باستخدام الحاسب الآلي للألومنيوم؟

هل سبق لك أن قمت بتحديد تفاوتات ضيقة لجزء من الألومنيوم، فقط لتواجه تجاوزات غير متوقعة في التكلفة أو تأخيرات في الإنتاج؟ يمكن أن تؤدي هذه المشكلة الشائعة إلى تعطيل الجداول الزمنية للمشروع والميزانيات.

يمكن أن يحقق التصنيع الآلي باستخدام الحاسب الآلي القياسي للألومنيوم عادةً تفاوتات تفاوتات تفاوتية تبلغ ± 0.005 بوصة (± 0.127 مم). بالنسبة للاحتياجات عالية الدقة، من الممكن تحقيق تفاوتات أكثر دقة بكثير، مثل ± 0.001 بوصة (± 0.025 مم) أو حتى ± 0.0005 بوصة (± 0.013 مم) باستخدام الماكينات والعمليات المتقدمة.

إن فهم العوامل التي تؤثر على هذه النتائج أمر أساسي. فالتحمل النهائي ليس مجرد رقم تختاره؛ بل هو نتيجة لعدة عناصر متفاعلة.

العوامل الرئيسية التي تؤثر على التحمل

إن جودة ومعايرة ماكينة التحكم الرقمي بنظام التحكم الرقمي نفسها أمران أساسيان. ستتفوق الماكينة الصلبة ذات المحاور الخمسة التي تتم صيانتها جيدًا على الماكينة ذات المحاور الثلاثة الأقل قوة في كل مرة. بالإضافة إلى ذلك، فإن سبائك الألومنيوم المحددة مهمة. على سبيل المثال، تُعد سبيكة 6061-T6 فرس عمل معروف بقابليتها الجيدة للتشغيل الآلي، في حين أن سبيكة 7075-T6، على الرغم من أنها أقوى، إلا أنها قد تكون أكثر صعوبة في التشغيل الآلي بتفاوتات تحمل ضيقة للغاية بسبب الضغوط الداخلية. كما أن قطع العمل المناسب واستخدام أدوات قطع حادة وعالية الجودة أمران غير قابلين للتفاوض من أجل الدقة. تشكّل هذه العناصر معًا نظامًا تحدد فيه الحلقة الأضعف الحلقة النهائية تحديد الأبعاد الهندسية والمقايسة الهندسية5 القدرة.

سبائك الألومنيوم مقابل التحمل الممكن تحقيقه

| سبائك الألومنيوم | المزاج العام | قابلية التصنيع | التسامح القياسي النموذجي |

|---|---|---|---|

| 6061 | T6 | جيد | ± 0.005" (± 0.127 مم) |

| 7075 | T6 | عادل | ± 0.005" (± 0.127 مم) |

| 2024 | T3 | جيد | ± 0.004 بوصة (± 0.102 مم) |

| 5052 | H32 | عادل | ± 0.005" (± 0.127 مم) |

على الرغم من أنه من الممكن تقنيًا تحقيق تفاوتات تفاوتات ضيقة جدًا، إلا أنها ليست دائمًا عملية أو فعالة من حيث التكلفة. فكل نقطة عشرية تضاف إلى مواصفات التفاوت المسموح به يمكن أن يكون لها تأثير كبير على التكلفة النهائية للقطعة.

تكلفة الدقة

يعد الضغط من أجل الحصول على تفاوتات أكثر دقة مما هو مطلوب وظيفيًا سهوًا هندسيًا شائعًا يزيد من النفقات بشكل كبير. ويرجع ذلك إلى أن تحقيق دقة أعلى في التصنيع الآلي باستخدام الحاسب الآلي للألومنيوم يتطلب سرعات أبطأ للماكينة، وتغييرات أكثر تواترًا للأدوات، ومعدات فحص متخصصة، وعمليات تشطيب متعددة في كثير من الأحيان. في مشاريعنا في شركة PTSMAKE، نتعاون في كثير من الأحيان مع العملاء في مراجعات التصميم من أجل قابلية التصنيع (DFM). وتساعد هذه العملية على تحديد الخصائص التي يمكن تخفيف التفاوتات المسموح بها دون التأثير على وظيفة الجزء، مما يؤدي إلى توفير كبير في التكلفة والوقت. اسأل دائمًا عما إذا كان تشديد التفاوت المسموح به يضيف قيمة حقيقية.

التحمل مقابل التكلفة النسبية

| مستوى التحمل | الزيادة النسبية في التكلفة | عملية التصنيع والفحص |

|---|---|---|

| قياسي (± 0.005 بوصة) | خط الأساس (1x) | السرعات القياسية، فحوصات مراقبة الجودة الأساسية |

| ضيقة (± 0.001 بوصة) | 2x - 4x | سرعات أبطأ، فحص CMM |

| عالية الدقة (± 0.0005 بوصة) | 5 أضعاف - 10 أضعاف فأكثر | إعدادات متعددة، ومقاييس متقدمة |

يمكن أن توفر الماكينات بنظام التحكم الرقمي للألومنيوم تفاوتات تفاوتات تفاوت قياسية تتراوح من ± 0.005" إلى ± 0.0005" عالية الدقة. ويتأثر ذلك بجودة الماكينة والمواد. ومع ذلك، فإن التفاوتات الأكثر دقة تزيد من التكاليف، مما يجعل مراجعة التصميم من أجل قابلية التصنيع أمرًا ضروريًا لتحقيق التوازن بين الدقة والميزانية.

كيف تؤثر عمليات التشطيب وما بعد المعالجة على الجدول الزمني للتصنيع باستخدام الحاسب الآلي للألومنيوم؟

هل سبق لك أن تأخر جزء تم تشكيله آليًا بشكل مثالي لأسابيع لمجرد الانتهاء منه؟ إنه لأمر محبط عندما تصبح اللمسات النهائية أكبر عائق، مما يعرض المواعيد النهائية لمشروعك للخطر.

يمكن أن تضيف عمليات ما بعد المعالجة والتشطيب في أي مكان من بضع ساعات إلى عدة أسابيع إلى إجمالي مهلة التصنيع الآلي باستخدام الحاسب الآلي للألومنيوم. وتعتمد المدة المحددة بشكل كبير على نوع التشطيب وتعقيد العملية وما إذا كانت تتم داخل الشركة أو من خلال الاستعانة بمصادر خارجية.

لا تنتهي رحلة قطعة الألومنيوم عندما تتوقف ماكينة التصنيع باستخدام الحاسب الآلي. تعد مرحلة ما بعد المعالجة مرحلة حرجة يمكن أن تؤثر بشكل كبير على تاريخ التسليم النهائي. يؤثر اختيار التشطيب بشكل مباشر على كل من الوقت وأداء القِطع.

خيارات التشطيب الشائعة

قد لا تضيف التشطيبات الميكانيكية البسيطة مثل إزالة الأزيز أو السفع بالخرز سوى بضع ساعات. ومع ذلك، فإن المعالجات الكيميائية الأكثر تعقيدًا هي قصة أخرى. على سبيل المثال، عملية قياسية مثل الطلاء بأكسيد الألومنيوم6 يمكن أن تضيف عدة أيام إلى الجدول الزمني، مع الأخذ في الحسبان عمليات الأرفف والمعالجة والتجفيف. تتطلب التشطيبات الأكثر تخصصًا وقتًا أطول.

| عملية التشطيب | الإضافة الزمنية النموذجية | الاعتبارات الرئيسية |

|---|---|---|

| كما تم تشكيله | 0 يوم | الخيار الأسرع، قد يكون له علامات أدوات مرئية. |

| السفع بالخرز | 0.5 - 1 يوم | إنشاء سطح غير لامع موحد. |

| الأنودة (النوع الثاني) | 2 - 4 أيام | يضيف مقاومة للتآكل واللون. |

| طلاء المسحوق | 3 - 5 أيام | يوفر لمسة نهائية متينة وسميكة ومزخرفة. |

بالإضافة إلى العملية المحددة، تلعب الخدمات اللوجستية دورًا كبيرًا. في PTSMAKE، نتعامل في PTSMAKE مع العديد من عمليات التشطيب داخليًا، مما يبسط سير العمل ويقلل من التأخير. عندما يجب الاستعانة بمصادر خارجية في عملية ما، يجب أن تأخذ في الحسبان الوقت الضائع المخفي.

التأخيرات الخفية الخدمات اللوجستية ومراقبة الجودة

يضيف شحن القِطع إلى بائع خارجي والعودة وقت العبور. والأهم من ذلك، ستدخل الأجزاء الخاصة بك في قائمة انتظار الإنتاج، مما قد يعني الانتظار خلف مهام أخرى.

إدارة التشطيبات النهائية بالاستعانة بمصادر خارجية

مراقبة الجودة عامل آخر. ماذا لو عادت دفعة من وحدة التشطيب غير مطابقة للمواصفات؟ قد تحتاج الأجزاء إلى تجريدها وإعادة معالجتها، مما يضيف تأخيرات كبيرة. هذا هو السبب في أن الشريك الموثوق الذي يدير سلسلة التوريد بأكملها، بما في ذلك عمال التشطيبات المؤهلين، لا يقدر بثمن لأي التصنيع باستخدام الحاسب الآلي للألومنيوم المشروع.

| التأخير المحتمل | تأثير الوقت | استراتيجية التخفيف من المخاطر |

|---|---|---|

| العبور من/إلى البائع | 2 - 5 أيام | استخدام مورد أحادي المصدر يتمتع بقدرات داخلية. |

| وقت قائمة انتظار البائعين | 1 - 10 أيام فأكثر | الشراكة مع مُصنِّع لديه علاقات قوية مع البائعين. |

| إعادة الصياغة/الرفض | 3 - 7 أيام | تنفيذ فحوصات جودة صارمة للوارد والصادر. |

يُعد التشطيب جزءًا مهمًا ولكن غالبًا ما يتم التقليل من أهميته في الجدول الزمني لتصنيع الألومنيوم باستخدام الحاسب الآلي. يُعد أخذ العمليات المحددة والتأخيرات اللوجستية المحتملة وخطوات مراقبة الجودة في الاعتبار منذ البداية أمرًا ضروريًا لمنع حدوث اختناقات غير متوقعة وضمان تسليم القِطع في الوقت المحدد.

ما هي التشطيبات السطحية المتوفرة للألومنيوم CNC؟

هل سبق لك أن قمت بتحديد تشطيب لجزء من الألومنيوم لتجد أنه لا يلبي متطلبات المتانة أو المتطلبات الجمالية؟ يمكن أن يؤدي عدم التطابق هذا إلى إعادة صياغة مكلفة وتأخير المشروع.

التشطيبات السطحية الأكثر شيوعًا لأجزاء الألومنيوم المجهزة بنظام التحكم الرقمي هي التشطيبات السطحية كما هي مُشكَّلة آليًا، والسفع بالخرز، والأنودة (النوع الثاني والثالث)، والطلاء بالمسحوق، والطلاء، وطلاء تحويل الغشاء الكيميائي. توفر كل تشطيبات فوائد فريدة من حيث الحماية والمظهر والوظائف لأجزاء التصنيع باستخدام الحاسب الآلي من الألومنيوم.

عند اختيار الطلاء النهائي، من الضروري النظر إلى ما هو أبعد من المظهر فقط. فغالبًا ما تحدد الوظيفة الأساسية للقطعة الخيار الأفضل. بالنسبة للتطبيقات التي تتطلب متانة عالية ومقاومة عالية للتآكل، فإن التشطيبات الواقية ضرورية.

التشطيبات الواقية والوظيفية

الأنودة (النوع الثاني والنوع الثالث)

الأنودة هي عملية كهروكيميائية تشكل طبقة أكسيد متينة ومقاومة للتآكل على سطح الألومنيوم. يُعد النوع الثاني، أو الأنودة "الشفافة/الملونة"، رائعًا للأغراض الجمالية ويوفر حماية معتدلة. أما النوع الثالث، المعروف باسم الطلاء بأكسيد الألومنيوم الصلب، فينتج طبقة أكثر سمكًا وكثافة ويوفر مقاومة فائقة للتآكل والتآكل. في المشاريع السابقة في شركة PTSMAKE، وجدنا أن الطلاء بأكسيد الطلاء الصلب ضروري للأجزاء في التجميعات الميكانيكية عالية التآكل. إنها عملية بالغة الأهمية، خاصةً عندما يجب أن تتحمل الأجزاء احتمال التآكل الجلفاني7 عند التلامس مع معادن أخرى.

| الميزة | الأنودة (النوع الثالث) | فيلم كيميائي |

|---|---|---|

| الاستخدام الأساسي | مقاومة التآكل | الحماية من التآكل |

| السُمك | أكثر سماكة (25-125 ميكرومتر) | رقيقة جدًا (أقل من 1 ميكرومتر) |

| التوصيلية | عازل كهربائي | موصلة للكهرباء |

| المظهر | أغمق، غير شفاف | شفاف إلى أصفر/ذهبي |

بالإضافة إلى الحماية، تعطي العديد من التطبيقات الأولوية لشكل المنتج النهائي ومظهره. يمكن أن تخفي التشطيبات الجمالية علامات التصنيع الآلي وتوفر لونًا وتخلق ملمسًا معينًا، مما يعزز بشكل كبير القيمة المتصورة للجزء.

التشطيبات الجمالية والتحضيرية

السفع بالخرز

يعمل السفع بالخرز على دفع حبات الزجاج الناعم بضغط عالٍ لإنشاء تشطيب موحد غير لامع أو غير اتجاهي. إنها طريقة ممتازة لإزالة عيوب السطح الطفيفة وعلامات الأدوات المتبقية من عملية التصنيع باستخدام الحاسب الآلي للألومنيوم. وغالبًا ما نستخدمه كمعالجة مسبقة قبل الطلاء بأكسيد الألومنيوم للحصول على سطح ممتاز غير عاكس يحبه عملاؤنا.

طلاء وطلاء البودرة

للحصول على لون وطبقة واقية متينة، يعتبر طلاء المسحوق والطلاء من أفضل الخيارات. يتضمن طلاء المسحوق وضع مسحوق جاف إلكتروستاتيكيًا ثم معالجته تحت الحرارة، مما يخلق طبقة نهائية عادةً ما تكون أكثر صلابة من الطلاء السائل التقليدي.

| الميزة | السفع بالخرز | طلاء المسحوق | الطلاء |

|---|---|---|---|

| المظهر | ملمس غير لامع/ساتاني | ناعم/ملمس، ملون | ناعم، لامع/غير لامع |

| الوظيفة | يخفي علامات الأدوات | اللون، المتانة | اللون، الحماية |

| كمعالجة مسبقة | نعم | في بعض الأحيان | في كثير من الأحيان |

ينطوي اختيار الطلاء النهائي المناسب لقطع الألومنيوم بنظام التحكم الرقمي على الموازنة بين الاحتياجات الوظيفية مثل مقاومة التآكل والأهداف الجمالية. وتتراوح الخيارات من الطلاءات الواقية مثل الطلاء بأكسيد الألومنيوم والأغشية الكيميائية إلى الطلاءات التي تركز على المظهر مثل السفع بالخرز والطلاء بالمسحوق، مما يضمن اختيارًا مناسبًا لأي استخدام.

ما هي الصناعات الأكثر استخدامًا للتصنيع باستخدام الحاسب الآلي للألومنيوم؟

هل تساءلت يومًا لماذا تبدو العديد من المكونات عالية التقنية وكأنها مصنوعة من المعدن الفاخر نفسه؟ لا يتعلق الأمر بالجماليات فقط، بل هناك سبب عملي وراء ذلك.

تُعد قطاعات الطيران والسيارات والإلكترونيات الاستهلاكية من أهم مستخدمي التصنيع الآلي باستخدام الحاسب الآلي للألومنيوم. وتعتمد هذه الصناعات على الألومنيوم لما يتميز به من قوة استثنائية مقارنةً بالوزن، ومقاومة فائقة للتآكل، وموصلية حرارية ممتازة، مما يجعله المادة المثالية للتطبيقات عالية الأداء وخفيفة الوزن.

عندما نتحدث عن كبار المستخدمين، فمن المستحيل تجاهل صناعة الطيران. بالنسبة للطائرات، كل جرام مهم. فالهدف هو تقليل الوزن دون المساس بالقوة، وهو ما يُترجم مباشرةً إلى كفاءة استهلاك الوقود وسعة الحمولة. في عملنا في شركة PTSMAKE، نقوم في كثير من الأحيان بتصنيع القِطع لعملاء صناعة الطيران حيث التفاوتات الضيقة غير قابلة للتفاوض.

دور السبائك المحددة

تتطلب الاستخدامات المختلفة سبائك ألومنيوم مختلفة. ويعد الاختيار أمرًا بالغ الأهمية بالنسبة للأداء. على سبيل المثال، غالبًا ما تتطلب المكونات الإنشائية سبائك عالية القوة، بينما تحتاج الأجزاء المعرضة للعناصر إلى مقاومة محسنة للتآكل من خلال عمليات مثل الأكسدة8.

سبائك الفضاء الجوي الشائعة

| سبيكة | الخصائص الرئيسية | التطبيق النموذجي |

|---|---|---|

| 6061-T6 | قوة جيدة، وقابلية اللحام، ومقاومة التآكل | تجهيزات الطائرات، معدات الهبوط |

| 7075-T6 | قوة عالية جداً، ومقاومة جيدة للإجهاد | أعمدة الأجنحة، وإطارات جسم الطائرة |

| 2024-T3 | قوة عالية ومقاومة جيدة للإجهاد | المكونات الهيكلية، وشبكات القص |

تتحقق هذه الدقة من خلال التصنيع باستخدام الحاسب الآلي للألومنيوم.

وتأتي صناعة السيارات في المرتبة الثانية بعد صناعة الطيران، خاصة مع ظهور السيارات الكهربائية (EVs). فالسيارات الأخف وزنًا تعني مدى أطول وأداءً أفضل، مما يجعل الألومنيوم لاعبًا أساسيًا. من كتل المحرك في السيارات التقليدية إلى حاويات البطاريات ومكونات الشاسيه في السيارات الكهربائية، يعتبر الألومنيوم ضرورياً. في المشاريع السابقة، ساعدنا عملاءنا في تقليل وزن كبير من مكوناتهم من خلال الانتقال من الفولاذ إلى قطع الألومنيوم.

التأثير على أداء السيارة

لا يتعلق التحول إلى الألومنيوم بالوزن فقط. فخصائصه الحرارية ضرورية لإدارة الحرارة في المحركات عالية الأداء وأنظمة البطاريات.

الألومنيوم مقابل الفولاذ في السيارات

| المكوّن | ميزة الألومنيوم | ميزة الفولاذ |

|---|---|---|

| كتلة المحرك | أخف وزناً وأفضل تبديداً للحرارة | تكلفة أقل، ومتانة أعلى |

| الشاسيه | تحسين المناولة وكفاءة الوقود/البطارية | صلابة أعلى مقابل التكلفة |

| ألواح الجسم | تقليل الوزن ومقاومة التآكل | انخفاض تكلفة المواد والإصلاح |

هذا التوازن بين الخصائص يجعل التصنيع باستخدام الحاسب الآلي للألومنيوم حجر الزاوية في صناعة السيارات الحديثة.

تتصدر صناعات الطيران والسيارات والإلكترونيات مجموعة من الصناعات التي تستخدم التصنيع الآلي باستخدام الحاسب الآلي للألومنيوم. ويُعد المزيج الفريد لهذه المادة الذي يجمع بين الوزن الخفيف والقوة العالية والتوصيل الحراري ضروريًا لصنع المكونات عالية الأداء التي تحدد هذه الصناعات، بدءًا من إطارات الطائرات وحتى حاويات بطاريات السيارات الكهربائية.

اكتشف كيف يمكن للمعالجة الحرارية أن تعزز قوة ومتانة الألومنيوم لمكوناتك. ↩

تعرّف على كيفية تأثير اتجاهية المواد على قوة الجزء ونجاح التصنيع الآلي للمكونات رقيقة الجدران. ↩

افهم ما هي الحافة المدمجة وكيفية منعها للحصول على جودة قطع فائقة. ↩

انقر لفهم كيف يؤثر تصنيف قابلية تصنيع السبيكة بشكل مباشر على الجدول الزمني لمشروعك والتكلفة النهائية. ↩

تعلّم كيف تضمن هذه اللغة الرمزية أن يكون هدف تصميمك مفهوماً تماماً من قبل الشركات المصنّعة، مما يجنبك التفسيرات الخاطئة المكلفة. ↩

تعرّف على المزيد حول هذه العملية الكهروكيميائية وكيف يمكن أن تؤثر الأنواع المختلفة على خصائص الجزء الخاص بك والجدول الزمني. ↩

تعرف على المزيد حول منع هذه العملية الكهروكيميائية التي يمكن أن تؤدي إلى تدهور التجميعات المعدنية غير المتشابهة. ↩

تعرّف على المزيد حول عملية التشطيب المهمة هذه التي تعزز متانة الألومنيوم ومظهره. ↩