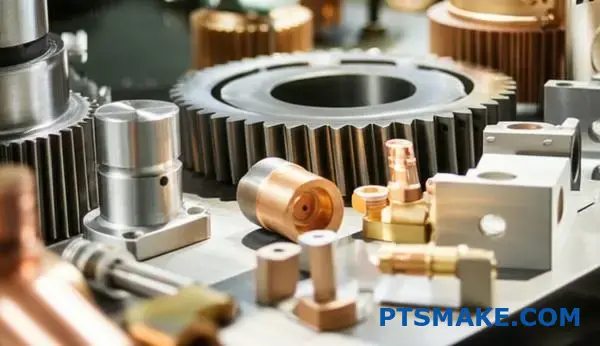

يتطلب تصنيع الأجزاء الدقيقة معالجات سطحية خالية من العيوب. ومع ذلك، يواجه العديد من المهندسين صعوبة في اختيار عملية الطلاء المناسبة التي توفر متانة استثنائية وتحافظ على التفاوتات الحرجة. تؤدي قرارات الطلاء الخاطئة إلى تعطل القِطع قبل الأوان وإعادة العمل المكلفة وتأخيرات الإنتاج التي يمكن أن تعرقل مشاريع بأكملها.

الطلاء بالكروم الصلب عبارة عن عملية طلاء كهروكيميائية ترسب طبقة رقيقة من الكروم على الأسطح المعدنية، مما يوفر مقاومة فائقة للتآكل والحماية من التآكل واستعادة الأبعاد للمكونات الدقيقة في تطبيقات الفضاء والسيارات والتطبيقات الصناعية.

بعد العمل مع عمليات الطلاء بالكروم للتصنيع الدقيق في شركة PTSMAKE، رأيت كيف أن المعالجة السطحية الصحيحة تحول المكونات العادية إلى أجزاء عالية الأداء. ويكشف هذا الدليل عن التقنيات والاعتبارات المحددة التي تفصل بين عمليات الطلاء الناجحة والفشل المكلف.

الدليل النهائي لتطبيقات الطلاء بالكروم الصلب في التصنيع

يعد الطلاء بالكروم الصلب أكثر من مجرد طلاء لامع. إنه حل هندسي مهم يعزز المتانة والأداء. وكثيرًا ما أرى تأثيره على القطع التي نقوم بمعالجتها.

هذه العملية هي حجر الزاوية في التصنيع الحديث. يحمي طلاء الكروم الصلب الصناعي المكونات من التآكل والاحتكاك والتآكل. وهذا يطيل بشكل كبير من عمر خدمة أجزاء الماكينات المهمة. تطبيقات الكروم الصلب متنوعة للغاية.

تطبيقات الصناعة الرئيسية

| الصناعة | الأجزاء المشتركة | الميزة الأساسية |

|---|---|---|

| الفضاء الجوي | معدات الهبوط، المشغلات | مقاومة التآكل الشديدة |

| السيارات | المكابس وأعمدة الكرنك | تقليل الاحتكاك |

| الطب الباطني | الأدوات الجراحية | التوافق الحيوي ومقاومة التآكل والتآكل |

| التصنيع | القوالب والقوالب والبكرات | الصلابة وخصائص الإطلاق |

لماذا تعتمد الصناعات المختلفة على هارد كروم

الفوائد المحددة لطلاء الآلات بالكروم مصممة خصيصًا لتلبية المتطلبات الفريدة لكل قطاع. في قطاع الطيران، الموثوقية المطلقة غير قابلة للتفاوض. ففشل الطلاء على معدات الهبوط أو مكونات المشغل ليس خيارًا مطروحًا. وهنا يجب أن يتحمل الطلاء الإجهاد الشديد والتقلبات في درجات الحرارة.

بالنسبة لصناعة السيارات، تعتبر الكفاءة هي المحرك الرئيسي. يؤدي استخدام الكروم الصلب على مكونات المحرك مثل المكابس والحلقات إلى تقليل الاحتكاك. وهذا يترجم مباشرةً إلى تحسين الاقتصاد في استهلاك الوقود وإطالة العمر التشغيلي للمحرك. إنها تفاصيل صغيرة تحقق تأثيراً كبيراً على الأداء.

يعطي المجال الطبي الأولوية للسلامة والنقاء قبل كل شيء. يوفر الكروم الصلب سطحًا غير مسامي ومقاومًا للتآكل بدرجة كبيرة. ويضمن ذلك إمكانية تعقيم الأدوات الجراحية بفعالية وبشكل متكرر دون تدهور. ويتوقف نجاح أي عملية طلاء على الرابطة مع المادة الأساسية. ومن ثم فإن الترسيب الكهربائي1 عملية حاسمة لتحقيق الأداء المطلوب وطول العمر الافتراضي.

الطلبات الخاصة بالتطبيق

| المتطلبات | الطيران والفضاء والدفاع | السيارات | الأجهزة الطبية |

|---|---|---|---|

| مقاومة التآكل | عالية جداً | عالية | معتدل |

| مقاومة التآكل | عالية | عالية | عالية جداً |

| تقليل الاحتكاك | معتدل | عالية جداً | منخفضة |

| التفاوتات الدقيقة | الحرجة | مهم | الحرجة |

يوفر الطلاء بالكروم الصلب تحسينات أساسية في الأداء في العديد من الصناعات. من صناعة الطيران إلى المجال الطبي، يحسّن هذا الطلاء المتانة ويقلل الاحتكاك ويضمن الموثوقية. ويكمن المفتاح في تكييف العملية لتلبية المتطلبات المحددة لكل تطبيق للحصول على أفضل النتائج وطول العمر.

حقيقة التصاق الطلاء بالكروم وتوافقه مع المعادن الأساسية

اختيار المعدن الأساسي المناسب هو الخطوة الأولى الحاسمة. فالالتصاق القوي في الطلاء بالكروم الصلب يعتمد كليًا على هذا الاختيار. ليست كل المعادن مناسبة بنفس القدر لهذه العملية.

ملاءمة المعدن الأساسي

يعتبر الفولاذ مرشحًا ممتازًا بشكل عام. فهي توفر أساسًا ثابتًا للكروم. كما يرتبط النحاس وسبائكه بشكل جيد للغاية مع الكروم الصلب.

الألومنيوم والتيتانيوم أكثر صعوبة. فهي تتطلب طبقات وسيطة خاصة لضمان وجود رابطة موثوقة. ويُعد التوافق المعدني للطلاء أمرًا أساسيًا.

| المعدن الأساسي | التوافق | الاعتبارات الرئيسية |

|---|---|---|

| الكربون وسبائك الفولاذ | ممتاز | يتطلب تنظيفاً وتنشيطاً شاملاً. |

| الفولاذ المقاوم للصدأ | جيد | يجب إزالة طبقة الأكسيد السلبي أولاً. |

| النحاس والنحاس الأصفر | ممتاز | غالباً ما تستخدم كطبقة تحتية للمعادن الأخرى. |

| ألومنيوم | ضعيف (مباشرة) | يحتاج إلى طبقة ضرب الزنك و/أو النيكل. |

| تيتانيوم | ضعيف (مباشرة) | يتطلب عمليات نقش متخصصة ومعقدة. |

تبدأ اللمسة النهائية المثالية للكروم قبل وقت طويل من دخول الجزء إلى خزان الطلاء. ويكمن سر الالتصاق الذي لا يُضاهى في الإعداد الدقيق للسطح. وهذه العملية مصممة خصيصاً لكل معدن أساسي.

الأمر أكثر من مجرد تنظيف. بل يتعلق الأمر بإنشاء سطح نشط كيميائياً يشكل رابطة معدنية قوية مع الكروم.

تحضير الركائز الفولاذية

بالنسبة للفولاذ الشائع، تكون العملية واضحة ومباشرة. فهي تتضمن التنظيف القلوي لإزالة الزيوت، تليها عملية حفر بالحمض. يزيل هذا الحفر الأكاسيد ويخشّن السطح قليلاً، مما يمنح الكروم تماسكاً أفضل.

تحدي الفولاذ المقاوم للصدأ

MARKDOWN_HASH03e8eb698ed784e21be797412adf5becMARKDOWNHASH يتطلب خطوة إضافية. يحتوي الفولاذ المقاوم للصدأ على [طبقة تخميل] رقيقة غير مرئية(https://en.wikipedia.org/wiki/Passivation(الكيمياء))2 التي تمنع التآكل. وهذه الطبقة نفسها تمنع الالتصاق أيضًا. يجب علينا إزالتها باستخدام منشط معين، وغالبًا ما يكون منشطًا من النيكل الخشبي، قبل الطلاء مباشرة.

الطلاء على الألومنيوم

الألومنيوم أكثر صعوبة. فهو يتأكسد على الفور في الهواء. ولتصفيحه، نضع أولاً طبقة من الزنكيت. ويتبع ذلك طبقة من النحاس أو النيكل. ثم يتم وضع الكروم الصلب فوق هذا الأساس.

| معدن | التنظيف الأساسي | تنشيط السطح | متطلبات الطبقة السفلية |

|---|---|---|---|

| الفولاذ الكربوني | إزالة الشحوم | الحفر بالحمض | لا شيء (عادةً) |

| الفولاذ المقاوم للصدأ | إزالة الشحوم | ضربة نيكل وودز سترايك | مطلوب (نيكل) |

| ألومنيوم | إزالة الشحوم | عملية الزنكات | مطلوب (الزنك والنيكل/النيكل/النحاس) |

باختصار، إن تحقيق التصاق قوي بالطلاء بالكروم الصلب هو علم. فهو يتطلب اختيارًا دقيقًا للمعدن الأساسي وبروتوكولًا دقيقًا خاصًا بالمادة لإعداد السطح. ويضمن تخطي هذه الخطوات نتائج ضعيفة وفشل الجزء.

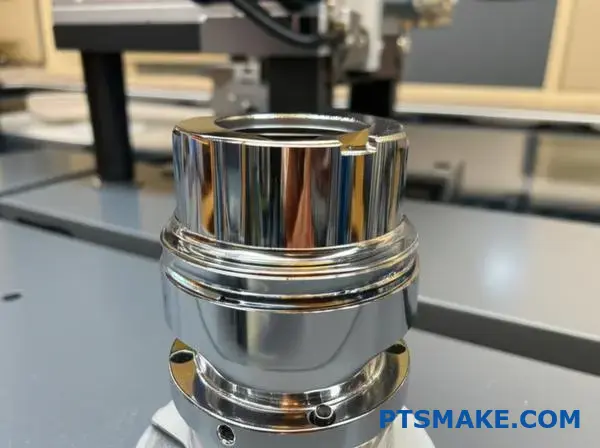

الطلاء بالكروم الصلب للمكونات الأسطوانية: أسرار الأداء طويل الأمد

عند التعامل مع المكونات الأسطوانية، فإن الدقة هي كل شيء. فالأعمدة والمكابس والبكرات هي أعمدة العمل في العديد من الماكينات. ويعتمد أداؤها بشكل كبير على جودة تشطيب سطحها.

الطلاء لتطبيقات محددة

يختلف الطلاء بالكروم الصلب لأعمدة الدوران عن طلاء المكابس. كل جزء له متطلبات تشغيلية فريدة من نوعها. فهم هذه الاختلافات هو المفتاح لتحقيق الموثوقية على المدى الطويل. يجب تصميم طلاء الجزء الأسطواني بالكروم المناسب للجزء الأسطواني.

فيما يلي تفصيل سريع لاحتياجاتهم الأساسية.

| المكوّن | المتطلبات الأساسية | التحدي المشترك |

|---|---|---|

| الأعمدة | مقاومة التآكل | الحفاظ على التوازن |

| المكابس | احتكاك منخفض | سلامة الختم |

| البكرات | الصلابة والتشطيب | سطح موحد |

هذا النهج المخصص يمنع الفشل المبكر. فهو يضمن عمل كل مكون على النحو الأمثل داخل النظام الخاص به.

يكمن التحدي الحقيقي في طلاء الأجزاء الدوارة في ما وراء صلابة السطح. إنه يتعلق بالحفاظ على السلامة الهندسية للمكون. وهنا يأتي دور تفاوتات القطر والتركيز. يمكن أن يتسبب انحراف بضعة ميكرونات فقط في حدوث مشكلات كبيرة.

إتقان التفاوتات والتركيز

بالنسبة لأعمدة الدوران عالية السرعة، فإن أي اختلال في التوازن يمكن أن يؤدي إلى اهتزاز وفشل كارثي. يجب أن تكون طبقة الكروم موحدة تمامًا. فالطلاء غير المتساوي يخل بتوازن الجزء. هذه تفاصيل بالغة الأهمية في طلاء الأعمدة بالكروم للأعمدة.

تحدي الإيداع الموحد

من الصعب الحصول على طبقة متساوية تمامًا. ترسب العملية الكهروكيميائية بطبيعة الحال المزيد من الكروم على الحواف والأطراف. وهذا يمكن أن يؤثر على القطر الدقيق المطلوب للقطعة.

نستخدم تقنيات محددة، مثل الأنود المطابقة3, للتحكم في توزيع الطلاء. يضمن ذلك اتساق سماكة الطلاء على طول المكوّن بالكامل. إنها خطوة غير قابلة للتفاوض بالنسبة للأجزاء عالية الأداء. بعد الطلاء، غالبًا ما يكون الطحن الدقيق ضروريًا لتحقيق التفاوتات النهائية الدقيقة.

فيما يلي بعض المشكلات الشائعة وحلولنا لها.

| التحدي | الحل | النتيجة |

|---|---|---|

| سمك الطلاء غير المتساوي | تكوين الأنود المخصص | قطر متناسق |

| فقدان التركيز | دقة الأرفف والدوران | جزء متوازن وخالٍ من الاهتزازات |

| التفاوتات خارج المواصفات | الطحن الدقيق بعد الطلاء | يفي بالمواصفات الدقيقة |

في شركة PTSMAKE، يضمن التحكم في العمليات لدينا أن كل جزء أسطواني مطلي بالكروم يفي بالمواصفات الهندسية المطلوبة أو يتجاوزها لتحقيق الأداء الأمثل.

الطلاء الدقيق بالكروم الصلب ضروري للأجزاء الأسطوانية. يعد تصميم العملية للأعمدة والمكابس والبكرات أمرًا بالغ الأهمية. يضمن إتقان التفاوتات المسموح بها للقطر والتركيز الأداء والموثوقية على المدى الطويل لهذه المكونات الهامة.

تعزيز المتانة ومقاومة التآكل

السبب الرئيسي الذي يجعلنا نطبق الطلاء بالكروم الصلب هو تعزيز المتانة. تضيف هذه العملية طبقة خارجية صلبة للغاية إلى المكوّن النهائي.

يؤدي تطبيق الكروم على أجزاء التصنيع باستخدام الحاسب الآلي إلى إنشاء حاجز ضد التآكل والتآكل. إنها خطوة أساسية في الطلاء بعد التصنيع للمكونات التي تتعرض لضغط مستمر. تعمل هذه الطبقة الواقية على إطالة العمر التشغيلي للجزء بشكل كبير.

مقارنة صلابة السطح

يُترجم السطح الأكثر صلابة مباشرةً إلى مقاومة أفضل للتآكل. وهذه ميزة رئيسية للطلاء بالكروم الصلب.

| نوع المكون | صلابة السطح (HRC) |

|---|---|

| جزء فولاذي غير مطلي | 30-40 HRC |

| جزء مطلي بالكروم الصلب | 68-72 من 68-72 HRC |

يجعل هذا الطلاء الأجزاء أكثر مرونة. إنها تشطيبات ضرورية للتطبيقات عالية الأداء.

العلم وراء مقاومة التآكل المحسنة

إن الصلابة الاستثنائية للطلاء بالكروم الصلب هي جزء واحد فقط من القصة. فهو يتميز بانخفاض معامل الاحتكاك4 بنفس القدر من الأهمية. تعني هذه الخاصية مقاومة أقل عندما تنزلق الأجزاء على بعضها البعض.

يقلل هذا الانخفاض في الاحتكاك من توليد الحرارة وفقدان المواد بمرور الوقت. وهو عامل حاسم للأجزاء المتحركة مثل المكابس والأعمدة والأسطوانات الهيدروليكية. بالنسبة لهذه التطبيقات، يعد التشغيل السلس أمرًا حيويًا تمامًا مثل القوة الخام.

التأثير على المكونات المضروبة

عند التفكير في الكروم للمكونات المطحونة، فإننا غالبًا ما نركز على الأجزاء ذات الأسطح الملامسة الديناميكية. ويضمن الطلاء بقاء هذه الأسطح ناعمة وضمن التفاوت المسموح به لفترة أطول.

| المزايا | التأثير على الأداء |

|---|---|

| تقليل الاحتكاك | تشغيل أكثر سلاسة وحرارة أقل |

| زيادة الصلابة | يمنع الخدوش والخدوش |

| مقاومة التآكل | يحمي المادة الأساسية |

في شركة PTSMAKE، وجدنا أن هذه الميزة المزدوجة المتمثلة في الصلابة والاحتكاك المنخفض هي المفتاح. فهي تحوّل الجزء المشغول آليًا القياسي إلى مكون عالي التحمل. توفر عملية الطلاء بعد التصنيع هذه تحسينات قابلة للقياس في عمر المنتج وموثوقيته.

يحسِّن الطلاء بالكروم الصلب من متانة ومقاومة التآكل في القِطع بنظام التحكم الرقمي بشكل كبير. من خلال إضافة سطح صلب منخفض الاحتكاك، تعمل عملية الطلاء بعد التصنيع على إطالة عمر المكونات، وتقليل الصيانة، وتحسين الأداء العام، خاصةً بالنسبة للقطع المعرضة للحركة المستمرة.

التصنيع بعد الطلاء بالكروم الصلب: ما هو ممكن وما هو غير ممكن

يوفر الطلاء بالكروم الصلب صلابة سطح لا تصدق. ولكنه لا يكون في الغالب الخطوة النهائية للأجزاء الدقيقة.

يتطلب تحقيق أدق التفاوتات المسموح بها معالجة لاحقة. وهنا يأتي دور تقنيات التشطيب الدقيق. تعمل هذه الطرق على تحسين السطح والأبعاد.

طرق التشطيب الدقيق

دعونا نلقي نظرة على الممارسات الأكثر شيوعًا. يخدم كل من الطحن واللف والتلميع غرضاً مميزاً. فهي ضرورية من أجل المعالجة البعدية للكروم بعد المعالجة. التنفيذ السليم هو المفتاح للحصول على جزء نهائي مثالي.

| العملية | الهدف الأساسي | طلاء السطح (Ra) |

|---|---|---|

| الطحن | دقة الأبعاد | 0.2 - 0.8 ميكرومتر |

| اللف | التسطيح الشديد | 0.05 - 0.2 ميكرومتر |

| التلميع | لمعان يشبه المرآة | < 0.05 ميكرومتر |

تضمن هذه التقنيات مطابقة الجزء المطلي للمواصفات الدقيقة.

التحدي الحقيقي في التصنيع الآلي بعد الكروم هو التحكم. طبقة الكروم الصلبة قوية ولكنها هشة. يمكن أن تؤدي الطرق غير الصحيحة إلى حدوث إجهاد أو تشققات أو تفريغ. لا يتعلق الأمر فقط بإزالة المواد؛ بل يتعلق بتنقيتها دون تلف.

طحن الأجزاء المطلية بالكروم

طحن الأجزاء المطلية بالكروم هي الخطوة الأكثر شيوعًا. الهدف هو تصحيح أي تناقضات في الأبعاد من عملية الطلاء. يجب أن نستخدم عجلة الطحن المناسبة. تُعد عجلات كربيد السيليكون المزجج المزجج أو عجلات الماس خيارات قياسية.

اختيار المادة الكاشطة أمر بالغ الأهمية. فهو القابلية للتفتيت5 يحدد كيفية تكسيرها، مما يكشف عن حواف حادة جديدة. وهذا أمر حيوي للقطع النظيف على السطح الصلب. تُظهر اختباراتنا في PTSMAKE أن التحكم في سرعة العجلة واستخدام سائل التبريد المناسب أمر غير قابل للتفاوض. فهو يمنع ارتفاع درجة الحرارة، وهو السبب الرئيسي للتشقق في الطلاء بالكروم الصلب.

الصقل والتلميع

الصقل والتلميع لتحقيق تشطيبات سطحية فائقة. يستخدم الصقل استخدام ملاط كاشط ناعم لإنشاء أسطح مسطحة للغاية. ويستخدم التلميع مركبات أدق لتحقيق مظهر يشبه المرآة.

| التقنية | التحدي الرئيسي | الحل الذي نقدمه |

|---|---|---|

| الطحن | توليد الحرارة، التكسير | معلمات مضبوطة، سائل تبريد مناسب |

| اللف | الحفاظ على التسطيح المنتظم | ألواح اللف الدقيقة والملاط المتناسق |

| التلميع | تجنب التلوث السطحي | بيئة نظيفة، وسادات تلميع محددة |

تتطلب كل خطوة معرفة ومعدات متخصصة.

يعد الطحن، والصقل والتلميع والصقل بعد الطلاء أمرًا بالغ الأهمية لتحقيق التفاوتات النهائية والتشطيبات السطحية على أجزاء الكروم الصلب. ويعتمد النجاح كليًا على استخدام التقنيات والأدوات وضوابط العملية الصحيحة لتجنب إتلاف طبقة الكروم الهشة.

الطلاء بالكروم الصلب والتشحيم: استراتيجية إدارة الاحتكاك

يوفر طلاء الكروم الصلب أكثر من مجرد صلابة. تظهر قيمته الحقيقية عندما يقترن بالتشحيم المناسب. يخلق هذا المزيج نظاماً استثنائياً لإدارة الاحتكاك.

إن السطح المتشقق الدقيق الفريد لطلاء الكروم الصلب هو المفتاح. تعمل هذه الشقوق الصغيرة كخزانات. فهي تحتفظ بمواد التشحيم، مما يضمن تزييت السطح المطلي بشكل متسق.

وهذا يحول السطح إلى طلاء كروم حقيقي منخفض الاحتكاك. ويمنع تجويع مواد التشحيم تحت الضغط العالي، مما يقلل بشكل كبير من التآكل ويطيل عمر المكونات.

| الحالة | معامل الاحتكاك | معدل التآكل |

|---|---|---|

| كروم جاف | 0.20 - 0.40 | معتدل |

| كروم مشحم | < 0.10 | منخفضة جداً |

هذا التآزر أمر حيوي للتطبيقات عالية الأداء.

يُعد التفاعل بين الكروم الصلب ومواد التشحيم مجالاً رائعاً للدراسة. هذا المجال هو جزء أساسي من علم الترايبولوجي مع الكروم. لا يتعلق الأمر فقط باستخدام أي زيت، بل يتعلق بالاقتران المحسوب.

دور نسيج السطح

البنية المتشققة الدقيقة ليست عيبًا. إنها ميزة نستفيد منها في PTSMAKE. ويضمن هذا النسيج وجود طبقة حدية من مادة التشحيم دائمًا، حتى في ظل الأحمال الشديدة. وهذا يمنع التلامس المباشر بين المعدن والمعدن، وهو السبب الرئيسي للتآكل الكارثي.

يساعد هذا الغشاء الزيتي المتناسق في الحفاظ على حالة التزييت الهيدروديناميكي6, حيث تكون الأسطح منفصلة تمامًا.

مطابقة زيوت التشحيم مع الاستخدام

يعد اختيار مادة التشحيم المناسبة أمرًا بالغ الأهمية. تلعب عوامل مثل اللزوجة والمواد المضافة ودرجة حرارة التشغيل دورًا كبيرًا. قد يكون الزيت ذو اللزوجة العالية مثاليًا للأنظمة البطيئة ذات الأحمال العالية. ويعمل السائل منخفض اللزوجة بشكل أفضل للتطبيقات عالية السرعة.

غالباً ما نعمل مع العملاء لاختبار تركيبات مختلفة. وهذا يضمن أن يحقق النظام النهائي الأداء الأمثل وطول العمر الافتراضي. والهدف من ذلك هو إنشاء بيئة مستقرة ومنخفضة الاحتكاك مصممة خصيصاً لتلبية المتطلبات الميكانيكية المحددة.

| خاصية التشحيم | التأثير على أداء سطح الكروم |

|---|---|

| اللزوجة | يؤثر على سماكة الغشاء وقدرة التحميل. |

| المواد المضافة (EP/AW) | توفير الحماية الكيميائية أثناء تشحيم الحدود. |

| درجة حرارة التشغيل. | يؤثر على لزوجة مادة التشحيم ومعدل التحلل. |

إن التآزر بين البنية الدقيقة للكروم الصلب ومواد التشحيم المختارة بعناية أمر بالغ الأهمية. تعمل هذه العلاقة المصممة هندسيًا على تحويل الطلاء البسيط إلى نظام عالي الأداء لإدارة الاحتكاك والتآكل، مما يزيد من العمر التشغيلي للمكون.

الكروم الصلب مقابل الكروم الرقيق الكثيف: اختيار العملية الصحيحة

اختيار الطلاء المناسب أمر بالغ الأهمية. غالباً ما يتسبب الكروم الصلب والكروم الرقيق الكثيف في حدوث ارتباك. فبينما يوفر كلاهما الحماية، إلا أنهما غير قابلين للتبديل.

تؤثر الاختلافات بينهما بشكل مباشر على أداء المكونات وعمرها الافتراضي. إن فهم هذه المقارنة أمر أساسي لأي مهندس. فهو يضمن لك اختيار أفضل حلول الطلاء الدقيق لاحتياجاتك.

لمحة سريعة عن الفروق الرئيسية

دعنا نحلل الاختلافات الأساسية بين أنواع الكروم هذه.

| الميزة | كروم صلب قياسي | كروم كثيف رقيق |

|---|---|---|

| السُمك | أكثر سماكة (25-500 ميكرومتر) | أرق (1-10 ميكرومتر) |

| الاستخدام الأساسي | البلى الشديد، الإصلاح | دقة عالية، تقليل الاحتكاك |

| التسامح | يمكن تغيير الأبعاد | الحد الأدنى من التغيير في الأبعاد |

يأتي الاختلاف الرئيسي من عملية الطلاء نفسها. فالطلاء بالكروم الصلب القياسي يكوّن طبقات سميكة. وهذا أمر رائع لإعادة بناء القِطع البالية أو للاستخدامات الشاقة حيث يكون فقدان المواد مصدر قلق.

ومع ذلك، فإن الكروم الرقيق الكثيف (TDC) هو عملية أكثر تحكمًا. فهي ترسب طبقة أقل مسامية وأكثر اتساقًا. هذه الدقة ضرورية للمكونات ذات التفاوتات الضيقة للغاية. لا يمكنك تحمل تغييرات كبيرة في الأبعاد على هذه الأجزاء.

الأداء والأثر الهيكلي

تُنشئ عملية TDC سطحًا ذا عقيدات أعلى. وينتج عن ذلك طبقة نهائية أكثر سلاسة واتساقًا من الخزان مباشرةً. ويعد ذلك مثاليًا لتقليل الاحتكاك ومنع الاحتكاك في الأجزاء المتحركة.

الإجهاد الداخلي و التكسير الجزئي7 تختلف الأنماط أيضًا. استنادًا إلى تعاون عملائنا، غالبًا ما يكون لنمط التشقق في TDC نمط تشقق أكثر كثافة ودقة. هذه البنية ممتازة في الاحتفاظ بمواد التشحيم، مما يحسن الأداء في ظل التلامس عالي الضغط. هذا مثال واضح على الاختلافات في تطبيق الكروم الرقيق الكثيف مقابل الكروم الصلب القياسي.

مقارنة ملاءمة التطبيق

| أسبكت | كروم صلب قياسي | كروم كثيف رقيق |

|---|---|---|

| تشطيب السطح | جيد، يمكن طحنه/صقله | ممتاز، أكثر سلاسة وسلاسة كالمطلي |

| الالتصاق | قوي | قوية بشكل استثنائي |

| التحكم في التطبيق | أقل دقة | ترسيب عالي الدقة |

| الأفضل لـ | أعمال الإنقاذ، المناطق عالية التآكل | القوالب، والأدوات الدقيقة، والمكونات الهيدروليكية |

في شركة PTSMAKE، نساعد العملاء على تحليل أنماط التآكل الخاصة بهم ومتطلبات التحمل. وهذا يضمن أن يوفر الطلاء بالكروم الصلب المختار أطول عمر تشغيلي وأكثر فعالية لمكوناتهم.

لا يتعلق الاختيار بأيهما "أفضل"، بل يتعلق بملاءمته للغرض. يتفوق الكروم الصلب القياسي في أدوار التآكل الثقيل والإنقاذ. أما الكروم الرقيق الكثيف فهو الخيار الأفضل للتطبيقات عالية الدقة حيث تكون دقة الأبعاد والتشحيم أمرًا بالغ الأهمية.

أسرار إخفاء الميزات الدقيقة أثناء الطلاء بالكروم

حماية الميزات الدقيقة أثناء الطلاء بالكروم الصلب ليست اختيارية. إنها جوهر المشروع الناجح. تتطلب الخيوط والفتحات الضيقة والتفاوتات الحرجة استراتيجيات إخفاء دقيقة.

لن تعمل الأشرطة البسيطة هنا. خطأ واحد صغير يمكن أن يؤدي إلى جزء ملغى. وهذا يزيد من التكاليف ويسبب التأخير.

تحدي المناطق الدقيقة

هذه المناطق هي الأصعب في الحماية. وغالباً ما يكون لها حواف حادة أو أشكال هندسية داخلية معقدة. تعتبر تقنيات إخفاء الطلاء بالكروم الصحيحة ضرورية للنجاح.

| نوع الميزة | تحديات الإخفاء الشائعة | الحل الموصى به |

|---|---|---|

| الخيوط | تراكم الطلاء في الجذور | سدادات أو أغلفة أو سدادات أو أغطية ملائمة حسب الطلب |

| تجاويف ضيقة | طلاء غير متساوٍ من الداخل | سدادات مدببة، ودروع مخصصة |

| التسطيح الحرج | تراكم الحواف ("تقطيع الكلاب") | طلاء بالورنيش مع خطوط زخرفة دقيقة |

في شركة PTSMAKE، نتعامل مع عملية الإخفاء كخطوة هندسية بالغة الأهمية. فهي تحظى بنفس الاهتمام بالتفاصيل التي تحظى بها عملية التصنيع باستخدام الحاسب الآلي نفسها.

عند التعامل مع الطلاء الدقيق، يفشل نهج واحد يناسب الجميع. تتطلب حماية المناطق الحرجة مجموعة أدوات من الطرق المتخصصة. يعتمد الاختيار على هندسة الجزء والمتطلبات المحددة لعملية الطلاء بالكروم الصلب.

استراتيجيات الإخفاء المتقدمة

بالنسبة للسنون اللولبية الداخلية، غالبًا ما نستخدم سدادات سيليكون مصبوبة حسب الطلب. وتوفر هذه السدادات مانع تسرب مثالي. فهي تمنع تسرب أي محلول معالجة من التسرب إلى الداخل وتعريض شكل اللولب للخطر. وهذا أكثر موثوقية من مجرد تغليف اللولب بشريط لاصق.

التجاويف والأقطار الداخلية

تمثل حماية التجاويف الضيقة تحديًا كبيرًا. يمكن لتراكم الطلاء الطفيف أن يجعل الجزء عديم الفائدة. هنا، نستخدم هنا مزيجًا من السدادات المدببة والورنيش المتخصص. وهذا يضمن عدم المساس بالتجويف. في بعض الحالات، فإن التدريع الأنودي8 يُستخدم لتحويل التيار الكهربائي بعيدًا عن مدخل التجويف، مما يمنع تراكمه.

إدارة التفاوتات الحرجة

بالنسبة للأسطح المسطحة ذات التفاوتات الضيقة، فإن الخطر الأكبر هو التراكم على طول الحواف. نقوم بتطبيق الطلاء باللاكيه بدرجة حرارة عالية ثم نقوم بتشذيب خط الطلاء بدقة. وهذا يخلق حافة حادة ونظيفة بعد الطلاء دون أي فائض.

| طريقة الإخفاء | الأفضل لـ... | الميزة الرئيسية |

|---|---|---|

| مقابس مخصصة | الخيوط والمسامير | قابل لإعادة الاستخدام، مانع تسرب مثالي |

| طلاء بالورنيش عالي الحرارة | الأسطح المسطحة، الأشكال المعقدة | خطوط القناع الحادة والدقيقة |

| الأشرطة المتخصصة | المناطق الخارجية غير الحرجة | تطبيق سريع |

تُعد استراتيجيات الإخفاء المتقدمة هذه أساسية لتحقيق الدقة التي يتوقعها عملاؤنا في PTSMAKE. إنها جزء غير قابل للتفاوض من عملية الجودة لدينا.

يعد الإخفاء الفعال للخصائص الدقيقة مثل الخيوط والتجاويف أمرًا بالغ الأهمية. وهو يتطلب مواد متخصصة وتطبيقاً استراتيجياً لحماية سلامة الأجزاء أثناء عملية الطلاء بالكروم الصلب، مما يضمن أن المكونات النهائية تفي بالمواصفات الدقيقة.

تقنيات الطلاء المتقدمة لمكونات الفضاء الجوي عالية الدقة

في مجال الطيران، الطلاء ليس مجرد تشطيب. إنها عملية بالغة الأهمية تحكمها معايير صارمة. نحن نركز على الطلاءات التي تلبي أعلى المواصفات.

يضمن ذلك قدرة المكونات على تحمل الضغوط التشغيلية الشديدة.

دور التصديق

الطلاء المعتمد من إدارة الطيران الفيدرالية (FAA) غير قابل للتفاوض بالنسبة للأجزاء الحرجة للطيران. تضمن هذه الشهادة التحكم في العملية وإمكانية التتبع. يتعلق الأمر بالسلامة والموثوقية.

تعزيز مقاومة التعب والإرهاق

يجب أن يعزز الطلاء بالكروم في الفضاء الجوي من عمر إجهاد القطعة وليس إعاقته. يمكن أن تؤدي العملية الخاطئة إلى حدوث إجهاد ويؤدي إلى فشل سابق لأوانه.

نظرة على المتطلبات الرئيسية توضح الفرق.

| الميزة | الطلاء القياسي | تصفيح الفضاء الجوي |

|---|---|---|

| التصديق | اختياري | إلزامي (على سبيل المثال، إدارة الطيران الفيدرالية) |

| اختبار التعب والإرهاق | غير مطلوب دائماً | مطلوب |

| التحكم في العمليات | قياسي | عالية التوثيق |

| مواصفات المواد | جنرال لواء | درجة الفضاء الصارمة |

التقنيات المناسبة لطلاء المكونات الهوائية الدقيقة ضرورية.

تتخطى متطلبات التصنيع في مجال الفضاء الجوي حدود السطح اللامع. يجب التحقق من صحة كل عملية طلاء بدقة. تضمن هذه المصادقة استيفاءها لمعايير الأداء القصوى.

التنقل بين المتطلبات عالية المواصفات

إن تلبية المواصفات مثل تلك الخاصة بشركة Boeing أو Airbus أمر معقد. فهي تنطوي على تحكم دقيق في سمك الطلاء والالتصاق والصلابة. في PTSMAKE، نوجه عملاءنا من خلال هذه المواصفات الصعبة. ونضمن أن تكون تصميماتهم قابلة للتصنيع منذ البداية.

هذا التعاون المبكر يمنع عمليات إعادة التصميم المكلفة لاحقاً.

تحدي التقصف الهيدروجيني

الخطر الرئيسي في الطلاء بالكروم الصلب هو تقصف الهيدروجين9. يمكن أن تتسبب هذه الظاهرة في تعطل الأجزاء الفولاذية عالية القوة بشكل غير متوقع تحت الحمل. إنها قاتلة صامتة للمكونات.

ويتطلب منع ذلك معالجات متخصصة قبل الطلاء وبعد الطلاء. يعد خبز المكونات في الفرن خطوة حاسمة. تعمل هذه الخطوة على إخراج الهيدروجين المحبوس.

لقد وجدنا أن العملية التي يتم التحكم فيها بعناية هي المفتاح.

| خطوة التخفيف | الغرض | الحرجية |

|---|---|---|

| مخبوزات تخفيف التوتر | يزيل الإجهاد المتبقي قبل الطلاء. | عالية |

| الطلاء المضبوط | يقلل من امتصاص الهيدروجين أثناء العملية. | عالية |

| خبز الإغاثة من التقصف | يزيل الهيدروجين الممتص بعد الطلاء. | الحرجة |

إن اتباع هذه الإجراءات المعتمدة هو الطريقة الوحيدة لضمان السلامة الهيكلية للمكونات الهوائية الدقيقة بعد الطلاء. إنه جزء أساسي من التصنيع الموثوق.

طلاء الفضاء الجوي هو علم الدقة والسلامة. فهو يتطلب الالتزام الصارم بالشهادات، والإدارة الدقيقة لخصائص التعب، وتلبية أعلى المواصفات لضمان موثوقية المكونات في البيئات القاسية.

كيف يعمل طلاء الكروم على تحسين مكونات النظام الآلي والروبوتي

في مجال الروبوتات، الدقة هي كل شيء. يمكن أن يتسبب الاحتكاك غير المرغوب فيه في حدوث حركات متشنجة وأخطاء في تحديد المواقع. وهذا يعرض موثوقية النظام بأكمله للخطر.

طلاء بالكروم الصلب يوفر حلاً. فهو يخلق سطحاً فائق النعومة ومنخفض الاحتكاك. وهذا أمر ضروري للمكونات التي تتطلب حركة سائلة.

تأثير الاحتكاك السطحي

يُترجم تحسين تشطيب السطح بشكل مباشر إلى أداء أفضل. باستخدام الكروم للحركة الآلية يضمن انزلاق المكونات بسلاسة. وهذا يعزز الدقة ويقلل من التآكل بمرور الوقت.

| الميزة | فولاذ غير مطلي | فولاذ مطلي بالكروم |

|---|---|---|

| الاحتكاك | عالية | منخفضة جداً |

| ارتدِ | سريع | بطيء |

| الحركة | يمكن أن يكون متشنجاً | سلس باستمرار |

هذه الترقية البسيطة تجعل أجزاء الأتمتة المغلفة أكثر موثوقية بكثير.

الحركة السلسة أمر بالغ الأهمية للأذرع الروبوتية والموجهات الخطية. حتى العيوب السطحية المجهرية يمكن أن تؤدي إلى أداء غير متسق. طلاء بالكروم الصلب تعالج هذه المشكلة في جوهرها من خلال إنشاء سطح موحد وزلق.

الميزة في المحركات

المحركات هي عضلات الأنظمة الآلية. يجب أن تتحرك دون تردد أو التصاق. تصفيح للمشغلات بالكروم الصلب هو ممارسة شائعة في PTSMAKE. فهي تمنع تأثير "الانزلاق اللاصق"، حيث يؤدي الاحتكاك الساكن إلى اهتزاز المكوّن إلى الحركة.

تضمن هذه العملية أن تؤدي القوة المطبقة إلى حركة فورية وسلسة. فهي تقلل بشكل كبير من معامل الاحتكاك10, عامل رئيسي في الكفاءة الميكانيكية. تُظهر اختباراتنا الداخلية انخفاضًا كبيرًا في الاحتكاك على الأجزاء المعالجة.

فوائد الأسطح منخفضة الاحتكاك

يجلب سطح الاحتكاك المنخفض مزايا متعددة لأي نظام آلي.

| المزايا | التأثير على النظام الآلي |

|---|---|

| تقليل استخدام الطاقة | تعمل المحركات بشكل أقل، مما يوفر الطاقة. |

| دقة أعلى | حركات يمكن التنبؤ بها وتكرارها. |

| توليد حرارة أقل | يمنع السخونة الزائدة في الدورات السريعة. |

| عمر افتراضي أطول للجزء الأطول | الحد الأدنى من التآكل على المكونات المتحركة. |

في النهاية، فإن استخدام الكروم للحركة الآلية لا يتعلق فقط بالسلاسة. بل يتعلق الأمر ببناء آلات أكثر كفاءة وموثوقية ومتانة. وهذا مبدأ أساسي نطبقه على المكونات التي نصنعها.

باختصار, الطلاء بالكروم الصلب أمر حيوي لدقة الروبوتات. فهو يخلق سطحاً أملس ومنخفض الاحتكاك على المكونات الرئيسية مثل المشغلات. وهذا يضمن حركة موثوقة ودقيقة وفعالة في أي نظام أتمتة.

فتح الدقة: الشراكة مع PTSMAKE لحلول الكروم الصلب المتفوقة

هل أنت جاهز للارتقاء بمشروع التصنيع الخاص بك إلى المستوى التالي من خلال الطلاء بالكروم الصلب المتخصص؟ اتصل بشركة PTSMAKE الآن للحصول على عرض أسعار ودع خبرتنا في التصنيع باستخدام الحاسب الآلي الدقيق والطلاء باستخدام الحاسب الآلي توفر لك متانة وموثوقية وأداءً لا مثيل له - بغض النظر عن مجال عملك أو مدى تعقيد الجزء.

استكشف العملية الفنية لإنشاء رابطة قوية ودائمة. ↩

تعرّف على هذا الغشاء الواقي غير المرئي وكيفية تأثيره على تشطيب المعادن والتصاقها. ↩

اكتشف كيف تعمل إعدادات الأنود المتخصصة على تحسين تجانس الطلاء على الأجزاء الحرجة. ↩

افهم كيف تقلل هذه الخاصية الرئيسية من التآكل التشغيلي وتعزز الكفاءة الميكانيكية. ↩

فهم كيفية تأثير خصائص المواد الكاشطة على جودة الجزء النهائي. ↩

تعلم كيف يفصل التشحيم بغشاء المائع بين الأسطح لتقليل الاحتكاك والتآكل في الأنظمة الميكانيكية ذات الأحمال العالية. ↩

تعرف كيف يمكن أن تؤثر أنماط الشقوق الصغيرة هذه بشكل كبير على التزييت وعمر المكونات. ↩

افهم كيف تتحكم هذه التقنية في التيار لمنع تراكم الحواف وضمان اتساق الطلاء. ↩

فهم وضع الفشل الحرج هذا والاطلاع على خطوات ما بعد الطلاء المعتمدة المطلوبة للوقاية منه. ↩

فهم كيفية قياس هذا المقياس الرئيسي للاحتكاك السطحي وتأثيره على التصميم الهندسي. ↩