تفشل أنظمة التبريد السائل المخصصة عندما تختار الشركات التصميم أو الشركة المصنعة الخاطئة للوحة التبريد. يواجه العديد من المهندسين تأخيرات وضعف الأداء الحراري ومشاكل في الموثوقية مما يعرض نظام التبريد بأكمله والجداول الزمنية للمشروع للخطر.

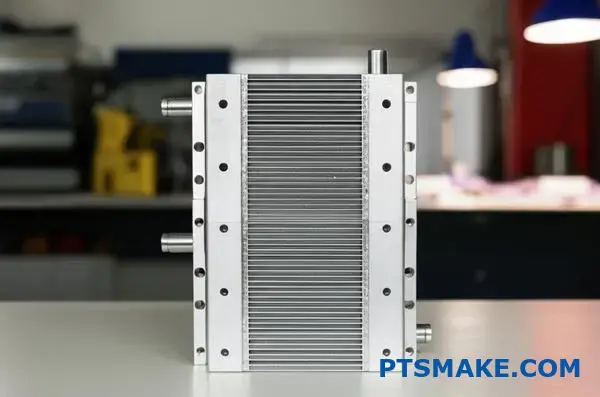

تقوم شركة PTSMAKE بتصنيع ألواح التبريد المخصصة باستخدام الآلات الدقيقة باستخدام الحاسب الآلي وتقنيات التصنيع المتقدمة، مما يوفر حلول تبريد سائلة موثوقة من النموذج الأولي إلى الإنتاج للتطبيقات عالية الأداء في صناعات الطيران والإلكترونيات والسيارات.

سواءً كنت بحاجة إلى تصميمات سربنتينية أساسية أو تصميمات هندسية معقدة للقنوات الدقيقة، فإن اختيار اللوح البارد المناسب يعتمد على متطلبات التدفق الحراري الخاصة بك، وقيود المواد، وأهداف الأداء. يغطي هذا الدليل القرارات الرئيسية التي ستواجهها عند تصميم نظام التبريد السائل التالي.

ما هي الأنواع الرئيسية لطرق تصنيع الألواح الباردة؟

يعد اختيار طريقة التصنيع المناسبة للوحة التبريد أمرًا بالغ الأهمية. فهو يؤثر بشكل مباشر على الأداء والتكلفة وموثوقية النظام. يعتمد اختيارك بالكامل على احتياجاتك الحرارية والميكانيكية المحددة.

دعونا نستكشف الخيارات الشائعة للتبريد السائل الفعال للوح التبريد البارد.

مناهج التصنيع الرئيسية

لكل طريقة مفاضلات فريدة من نوعها. فهمها هو الخطوة الأولى نحو التصميم الأمثل.

| الطريقة | البساطة | التكلفة النموذجية |

|---|---|---|

| مُشَكَّل/مثقوب | عالية | منخفضة |

| أنبوب في لوحة | متوسط | منخفضة-متوسطة |

| تجميع نحاسي | منخفضة | عالية |

| اللحام بالتحريك الاحتكاكي | متوسط | عالية |

توجه هذه المقارنة البسيطة الاختيار الأولي.

التعمق أكثر في تقنيات التصنيع

يتطلب اختيار التقنية المناسبة نظرة فاحصة على التفاصيل. ومن واقع خبرتي، فإن التطبيق هو الذي يحدد أفضل طريق للمضي قدماً.

الألواح المثقوبة والمشكّلة آلياً

هذا هو النهج الأساسي. يتم حفر مسار مائع بسيط في صفيحة معدنية صلبة. وهي فعالة من حيث التكلفة للنماذج الأولية والإنتاج منخفض الحجم. ومع ذلك، فإن أداءها الحراري محدود. وهو يعمل بشكل أفضل للتطبيقات ذات الكثافة الحرارية المنخفضة.

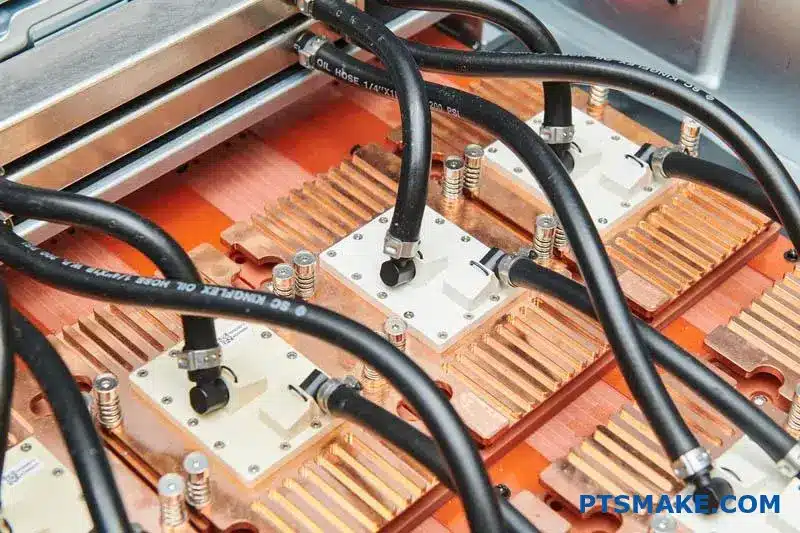

تصميمات الأنبوب في اللوحة

هنا، نقوم بتضمين الأنابيب في قناة مطحونة في اللوحة الأساسية. توفر هذه الطريقة تلامسًا حراريًا وأداءً أفضل من اللوحة المحفورة البسيطة. إن جودة الاتصال بين الأنبوب واللوحة أمر بالغ الأهمية لتحقيق الكفاءة.

التجميعات الملحومة والملحومة بالنحاس

بالنسبة لتبريد سائل الألواح الباردة عالية الأداء، غالبًا ما تكون التجميعات الملحومة هي الخيار الأفضل. فهي تسمح بهياكل الزعانف الداخلية المعقدة، مما يزيد من مساحة السطح لنقل الحرارة. إن اللحام بالنحاس1 تخلق العملية رابطة معدنية قوية ومقاومة للتسرب. في PTSMAKE، نركز في PTSMAKE على سلامة الوصلة لضمان أقصى قدر من الموثوقية.

اللحام بالتحريك الاحتكاكي (FSW)

FSW هي عملية ربط في الحالة الصلبة. وهي تنتج وصلات قوية للغاية وخالية من الفراغات دون ذوبان المادة الأساسية. وهذا ما يجعلها مثالية للتطبيقات عالية الموثوقية حيث لا تكون التسريبات خياراً متاحاً.

| الميزة | مُصنَّع آلياً | أنبوب في لوحة | نحاس | FSW |

|---|---|---|---|---|

| الأداء الحراري | منخفضة | متوسط | عالية | عالية جداً |

| مخاطر التسرب | منخفضة | متوسط | منخفضة | منخفضة جداً |

| مرونة التصميم | منخفضة | متوسط | عالية | عالية |

ينطوي اختيار الطريقة المثالية على تحليل دقيق للمفاضلة.

توفر كل طريقة من طرق تصنيع الألواح الباردة توازنًا فريدًا بين التكلفة والأداء والموثوقية. بدءًا من الألواح المحفورة البسيطة للنماذج الأولية وحتى تقنية FSW المتقدمة للتطبيقات الحرجة، يضمن لك الاختيار الصحيح تشغيل نظامك بكفاءة وأمان.

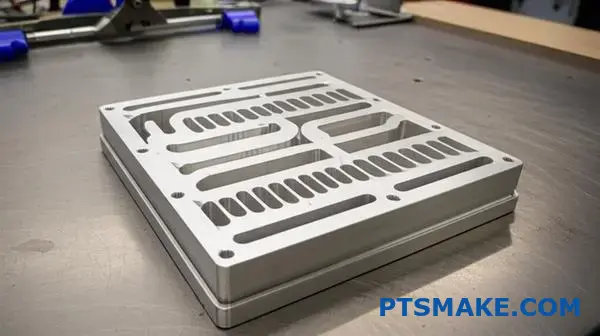

كيف تختلف تصميمات القنوات الداخلية (السربنتينية مقابل المتوازية)؟

عند التصميم لتبريد سائل الصفيحة الباردة، يكون تخطيط القناة الداخلية أمرًا بالغ الأهمية. والمساران الأكثر شيوعًا هما المسار السربنتيني والمتوازي. ولكل منهما مزايا وعيوب مميزة.

يستخدم التصميم السربنتيني قناة واحدة طويلة متعرجة. وهذا يفرض سرعة عالية للسوائل، وهو أمر رائع لنقل الحرارة. ومع ذلك، فإنه يؤدي أيضًا إلى انخفاض كبير في الضغط.

وفي المقابل، يقسم التصميم المتوازي التدفق إلى عدة قنوات أقصر. وهذا يقلل بشكل كبير من انخفاض الضغط. ولكنه يقدم مخاطر أخرى.

دعنا نقارن بينهما مباشرة.

| الميزة | تصميم أفعواني | تصميم موازٍ |

|---|---|---|

| مسار السوائل | قناة واحدة طويلة | قنوات متعددة وقصيرة |

| السرعة | عالية | منخفضة |

| انخفاض الضغط | عالية | منخفضة |

| نقل الحرارة | ممتاز | جيد |

يتضمن اختيار التصميم المناسب الموازنة بين المفاضلات. إنه قرار حاسم في أي مشروع تبريد سائل للوحة التبريد.

مقايضة الأفعواني

ويضمن المسار الطويل والمفرد للتصميم السربنتيني انتقال جميع السوائل على نفس المسافة. ويضمن ذلك تدفقاً ثابتاً وتوزيعاً متناسقاً لدرجة الحرارة على طول القناة. تعمل السرعة العالية على تنقية الطبقة الحدودية الحرارية، مما يعزز نقل الحرارة. ولكن هذا يأتي على حساب الحاجة إلى مضخة أكثر قوة للتغلب على انخفاض الضغط العالي.

المأزق الموازي

ويوفر التصميم المتوازي مسارًا سهلاً لسائل التبريد، مما يتطلب كمية أقل من المضخة. وهذه فائدة كبيرة لكفاءة النظام. ومع ذلك، سيفضل السائل بطبيعة الحال المسارات الأقل مقاومة. وهذا يمكن أن يؤدي إلى تلقي بعض القنوات تدفقاً أقل من غيرها. هذه المشكلة في سوء توزيع التدفق2 يمكن أن تخلق نقاطًا ساخنة وتؤثر على أداء التبريد، وهي مشكلة ساعدنا العديد من العملاء في PTSMAKE على حلها.

التصاميم الهجينة: أفضل ما في العالمين

ولموازنة هذه العوامل، غالباً ما نقوم بتطوير تصميمات هجينة. ويمكن أن تحتوي هذه التصاميم على مزيج من المقاطع المتوازية والأفعوانية. على سبيل المثال، قد يقسم التصميم التدفق إلى عدد قليل من المسارات السربنتية التي تعمل بالتوازي. يساعد هذا النهج على إدارة انخفاض الضغط مع الحفاظ على سرعة تدفق وتوزيع جيدين.

| نوع التصميم | الميزة الأساسية | العيب الأساسي | الأفضل لـ... |

|---|---|---|---|

| أفعواني | انتقال حراري عالي | انخفاض الضغط العالي | مكونات التدفق الحراري العالي |

| موازٍ | انخفاض الضغط المنخفض | مخاطر سوء التوزيع | أنظمة الضغط المنخفض |

| هجين | أداء متوازن | أكثر تعقيداً في التصميم | تطبيقات مُحسَّنة ومحددة |

الاختيار بين التصميمات السربنتينية أو المتوازية أو الهجينة ليس اعتباطياً. فهو يعتمد كليًا على الأحمال الحرارية المحددة لنظامك وميزانية الضغط وأهداف الأداء. يقدم كل تصميم توازنًا مختلفًا لخصائص الأداء.

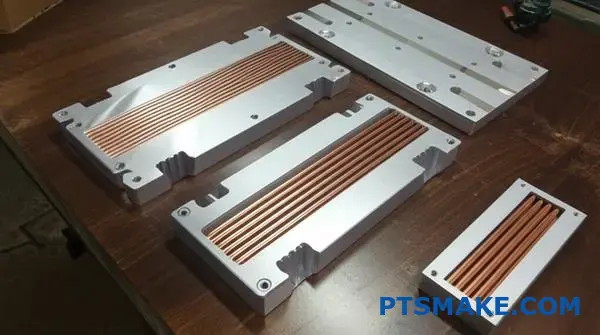

متى يكون النحاس خيارًا أفضل من الألومنيوم للألواح الباردة؟

الاختيار بين النحاس والألومنيوم لا يتعلق فقط بخصائص المواد. بل يتعلق بمتطلبات التطبيق الخاص بك.

سيناريوهات الأداء العالي

النحاس هو البطل في حالات التدفق الحراري العالي. حيث تتفوق موصلية النحاس الحرارية الفائقة في سحب الحرارة بسرعة. وهذا أمر بالغ الأهمية للإلكترونيات القوية.

قيود التكلفة والوزن

الألومنيوم أخف وزناً وأكثر فعالية من حيث التكلفة. وغالباً ما يكون الخيار المفضل للتطبيقات الحساسة للوزن. أو للمشاريع ذات الميزانيات المحدودة حيث تكون الأحمال الحرارية معتدلة.

إليك مقارنة سريعة:

| الميزة | النحاس | ألومنيوم |

|---|---|---|

| التوصيل الحراري | ~حوالي 400 واط/م-ك | ~حوالي 235 واط/م-ك |

| الكثافة | عالية | منخفضة |

| التكلفة | أعلى | أقل |

| الأفضل لـ | التدفق الحراري العالي | الوزن/التكلفة الحساسة |

التعمق أكثر في احتياجات التطبيق

مصطلح "التدفق الحراري العالي" يعني الكثير من الطاقة الحرارية المركزة في منطقة صغيرة. فكر في وحدات المعالجة المركزية الحديثة أو وحدات معالجة الرسومات أو ثنائيات الليزر. هنا، يجب نشر الحرارة وإزالتها على الفور لتجنب التلف.

إن قدرة النحاس على نشر هذه الحرارة تمنع حدوث بقع ساخنة ضارة. وهذا هو السبب الرئيسي في اختياره لأنظمة التبريد السائل ذات الألواح الباردة الصعبة.

مخاوف توافق المواد

ومع ذلك، فإن النحاس ليس مجرد ترقية بسيطة. يجب أن تفكر في حلقة التبريد السائل بأكملها. قد يسبب خلط النحاس مع أجزاء الألومنيوم مشاكل خطيرة. ويرجع ذلك إلى التآكل المحتمل إذا تم استخدام سائل تبريد خاطئ. ننصح العملاء دائمًا بالتحقق من التوافق الكامل للنظام.

منخفضة المقاومة الحرارية3 هو الهدف النهائي. اختيارك للمواد التي تستخدمها هو جزء كبير من تحقيقه بفعالية.

نهج هجين

في بعض الأحيان، يجمع الحل الأفضل بين كلتا المادتين. على سبيل المثال، يوفر تضمين أنابيب نحاسية داخل صفيحة تبريد من الألومنيوم توازنًا. فهو يوفر تبريدًا مستهدفًا عالي الأداء مع إدارة الوزن والتكلفة الإجمالية.

يوضّح هذا الجدول عمليات الاقتران والاعتبارات الشائعة:

| صفيحة باردة | مكونات أخرى | الاعتبارات الرئيسية |

|---|---|---|

| النحاس | نحاس/نحاس نحاسي | مثالية لتحقيق أقصى قدر من الأداء |

| ألومنيوم | ألومنيوم | فعالة من حيث التكلفة، تتجنب خلط المعادن |

| النحاس | ألومنيوم | يتطلب مثبطات تآكل محددة في سائل التبريد |

في المشاريع السابقة في شركة PTSMAKE، كان التحليل الشامل للنظام يحول دائمًا دون حدوث أعطال مكلفة في المستقبل.

يتوقف القرار على مفاضلة دقيقة. يجب الموازنة بين الأداء الحراري والوزن والتكلفة وتوافق المواد. يتفوق النحاس في نقل الحرارة، لكن الألومنيوم يوفر مزايا عملية للعديد من التطبيقات. هذا التوازن هو مفتاح نجاح تصميم التبريد السائل للوح التبريد البارد.

ما هي المفاضلة بين أنواع سائل التبريد المختلفة؟

اختيار سائل التبريد المناسب أمر بالغ الأهمية. فهو يؤثر بشكل مباشر على الأداء وطول عمر النظام. لا يتعلق الأمر فقط بما يبرد بشكل أفضل.

يجب عليك مراعاة التكلفة والسلامة والتوافق مع أجهزتك. لكل خيار إيجابيات وسلبيات واضحة.

فئات سائل التبريد الرئيسية

ماء منزوع الأيونات (DI)

يوفر ماء DI أداءً حراريًا فائقًا. ولكنها قد تتآكل بمرور الوقت وقد تعزز النمو البيولوجي إذا لم تتم معالجتها بشكل صحيح.

مخاليط الماء والجلايكول

توفر هذه الخلائط حماية ممتازة من التجمد. كما أنها تمنع التآكل ولكنها تقلل قليلاً من كفاءة التبريد مقارنة بماء DI النقي.

السوائل العازلة

وهي غير موصلة للكهرباء. وهذا يجعلها مثالية للتلامس المباشر مع الإلكترونيات. ومع ذلك، فإن أداءها الحراري أقل بشكل عام.

| نوع سائل التبريد | الميزة الرئيسية | العيوب الرئيسية |

|---|---|---|

| الماء منزوع الأيونات | أعلى أداء حراري | التآكل/المخاطر البيولوجية |

| ماء-جلايكول | الحماية من التجمد/التآكل | أداء أقل |

| سائل عازل كهربائي | عازل كهربائي | أقل أداء |

ينطوي اتخاذ الخيار الصحيح على الموازنة بين هذه المفاضلات. إنه موضوع متكرر للمناقشة في مشاريعنا في PTSMAKE. وتعد مصفوفة القرار أداة مفيدة.

إنشاء مصفوفة القرار

تساعد هذه المصفوفة في توضيح الأولويات. فهي تحدد خصائص سائل التبريد مقابل الاحتياجات المحددة لمشروعك، مثل تلك الخاصة بـ تبريد سائل الصفيحة الباردة النظام.

عوامل القرار الأساسية

- نطاق درجة الحرارة: هل سيواجه النظام ظروف التجمد؟ يشير هذا على الفور إلى خليط الجليكول.

- التكلفة: مياه DI غير مكلفة في البداية. ومع ذلك، يمكن أن تزيد الصيانة والمواد المضافة من التكاليف على المدى الطويل. السوائل العازلة هي الخيار الأكثر تكلفة.

- الاحتياجات الكهربائية: إذا كان سائل التبريد قد يلمس الإلكترونيات، فإن السائل العازل هو الخيار الآمن الوحيد. هذا غير قابل للتفاوض في بعض التطبيقات. السائل اللزوجة4 يؤثر أيضًا على اختيار المضخة وسحب الطاقة.

من واقع خبرتنا، يساعد الرسم البياني البسيط العملاء على تصور هذه المفاضلات بوضوح. فهو يزيل الغموض من عملية اتخاذ القرار.

| العامل | الماء منزوع الأيونات | ماء-جلايكول | سائل عازل كهربائي |

|---|---|---|---|

| درجة حرارة التشغيل. | من 0 درجة مئوية إلى 100 درجة مئوية | -50 درجة مئوية إلى 120 درجة مئوية | -80 درجة مئوية إلى 200 درجة مئوية فأكثر |

| التكلفة النسبية | منخفضة | متوسط | عالية |

| المخاطر الكهربائية | عالية (إذا كانت ملوثة) | عالية | منخفضة جداً |

| البيرف الحراري. | ممتاز | جيد | عادل |

يتضمن اختيار سائل التبريد الموازنة بين الأداء الحراري والسلامة التشغيلية والميزانية. ستحدد الاحتياجات المحددة للتطبيق الخاص بك - من نطاق درجة الحرارة إلى المخاطر الكهربائية - السائل المثالي، مما يضمن موثوقية النظام وكفاءته.

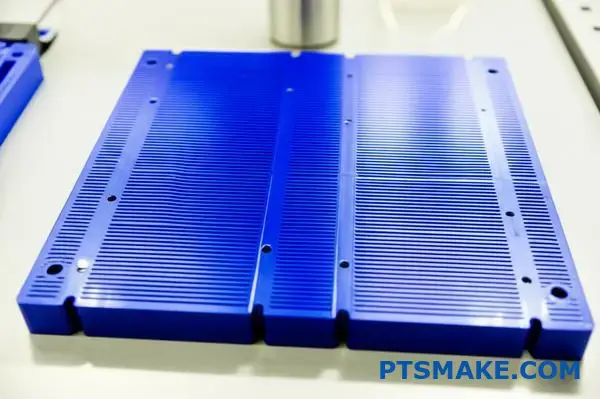

ما الذي يميز الصفيحة الباردة ذات القناة الدقيقة عن الصفيحة الباردة القياسية؟

تمثل الصفائح الباردة ذات القنوات الدقيقة تقدمًا كبيرًا في تبريد سائل الصفيحة الباردة. ميزتها الرئيسية هي قنوات السوائل الصغيرة للغاية.

تعريف "الميكرو"

يبلغ قطر هذه القنوات الهيدروليكية عادةً أقل من 1 ملليمتر. وهذا الحجم الصغير هو مفتاح أدائها.

إنه يخلق نسبة عالية للغاية من مساحة السطح إلى الحجم. وهذا يزيد من التلامس بين سائل التبريد وسطح الصفيحة.

يؤدي هذا التلامس الفائق إلى معامل نقل حرارة مرتفع للغاية. وهذا يجعلها مثالية لإزالة الحرارة الشديدة والمركزة.

| الميزة | صفيحة تبريد القنوات الدقيقة | لوحة التبريد القياسية |

|---|---|---|

| حجم القناة | < أقل من 1 مم | > 1 مم |

| مساحة السطح | عالية جداً | معتدل |

| نقل الحرارة | ممتاز | جيد |

| الأفضل لـ | التدفق الحراري العالي | الغرض العام |

هذه التقنية مثالية للتطبيقات الصعبة. فكر في صمامات الليزر الثنائية أو وحدات المعالجة المركزية عالية الأداء حيث تكون إدارة الحرارة أمرًا بالغ الأهمية.

الفيزياء الكامنة وراء الأداء

يكمن السر في قوة صفيحة التبريد ذات القنوات الدقيقة فيزيائياً. تسمح مساحة السطح الداخلية الهائلة بامتصاص الحرارة بسرعة. تتحرك الحرارة بسرعة من الجهاز إلى سائل التبريد.

يعزز هذا الهيكل معامل نقل الحرارة بشكل كبير. في المشاريع التي عملنا عليها، يمكن أن يجعل هذا الأمر التبريد أكثر فعالية عدة مرات من التصاميم القياسية لنفس البصمة. وهذا عامل حاسم بالنسبة للمشاريع الحديثة تبريد سائل الصفيحة الباردة الأنظمة.

تحدي التصنيع

ومع ذلك، فإن إنشاء هذه القنوات ليس بالأمر السهل. فهو يتطلب دقة متناهية. يجب أن تكون القنوات موحدة لضمان التدفق المتسق ومنع الانسداد. وهنا تصبح خبرتنا في التصنيع الآلي الدقيق باستخدام الحاسب الآلي في PTSMAKE أمرًا حيويًا.

المفاضلة الرئيسية: انخفاض الضغط

ولكن هناك عيب كبير: انخفاض الضغط. فإجبار السائل على المرور عبر هذه الممرات الصغيرة يخلق مقاومة عالية. وهذا يشبه شرب مخفوق الحليب السميك من خلال قشة ضيقة للغاية. إن فعالية القطر الهيدروليكي5 تؤثر بشكل مباشر على هذه المقاومة.

وهذا يعني أنك بحاجة إلى مضخة أقوى. المضخة الأقوى تستهلك المزيد من الطاقة. ويمكنها أيضًا أن تضيف ضوضاء وتعقيدًا إلى التصميم العام للنظام، وهو ما يجب أخذه في الاعتبار مبكرًا.

| أسبكت | الميزة | العيب |

|---|---|---|

| الأداء | تبديد فائق للحرارة | - |

| تأثير النظام | بصمة مدمجة وفعالة | تتطلب مضخة قوية |

| استخدام الطاقة | - | ارتفاع استهلاك الطاقة في المضخة |

| التكلفة | - | ارتفاع تكلفة النظام المحتملة |

توفر الألواح الباردة ذات القنوات الدقيقة تبريدًا لا مثيل له للأجهزة ذات التدفق الحراري العالي. ومع ذلك، يأتي هذا الأداء على حساب انخفاض كبير في الضغط. وتتطلب هذه المفاضلة دراسة متأنية في التصميم العام للنظام، وموازنة احتياجات التبريد مع طاقة المضخة وكفاءة الطاقة.

ما هي تطبيقات الألواح الباردة المطبوعة ثلاثية الأبعاد؟

يغيّر التصنيع الإضافي اللعبة حقًا بالنسبة للألواح الباردة. فهو يسمح لنا بإنشاء تصميمات يستحيل صنعها بطرق التصنيع التقليدية.

يمكننا الآن بناء هياكل داخلية محسنة للغاية. يعزز هذا النهج الأداء الحراري بشكل كبير. فكر في المشابك المعقدة أو القنوات المعقدة.

هذه الأشكال الهندسية مثالية للنماذج الأولية السريعة. كما أنها تناسب التطبيقات ذات الأشكال غير العادية. وهنا يكون الأداء الأقصى هو الهدف الأساسي. وهذا يجعل من الطباعة ثلاثية الأبعاد أداة قوية للتطبيقات المتقدمة تبريد سائل الصفيحة الباردة.

| الميزة | التصنيع الآلي التقليدي | الطباعة ثلاثية الأبعاد (AM) |

|---|---|---|

| الهندسة | قنوات بسيطة ومستقيمة | أشكال معقدة وعضوية |

| النماذج الأولية | بطيء، تكلفة إعداد بطيئة ومرتفعة | سريع وفعال من حيث التكلفة |

| التخصيص | محدودة | مرونة عالية |

| الأداء | قياسي | مُحسَّن لتلبية احتياجات محددة |

تتيح الطباعة ثلاثية الأبعاد، أو التصنيع بالإضافة، حرية تصميم مذهلة. لم نعد مقيدين بما يمكن أن تقطعه ماكينة التصنيع باستخدام الحاسب الآلي. وهذا يفتح الباب أمام حلول إدارة حرارية فائقة لعملائنا.

تتمثل إحدى المزايا الرئيسية في إنشاء قنوات مطابقة. تتبع هذه القنوات شكل مصدر الحرارة بدقة. وهذا يقلل من المسافة التي يجب أن تقطعها الحرارة. يعمل هذا التصميم على تحسين كفاءة التبريد بشكل كبير. إنه حل حقيقي مخصص للحرارة.

نستكشف أيضًا البنى الداخلية المعقدة مثل المشابك. A الجيروسكوب6 مثال رائع. إنه سطح ضئيل ثلاثي الدوري. إنه يوفر مساحة سطح ضخمة في حجم صغير، مما يعني نقل حرارة أفضل بكثير.

هذه التقنية مثالية للنماذج الأولية السريعة. في المشاريع السابقة في PTSMAKE، استخدمناها لاختبار تصميمات متعددة في أيام وليس أسابيع. تساعدنا هذه التقنية في العثور على تبريد سائل الصفيحة الباردة حل أسرع بكثير لشركائنا.

عندما يكون الأداء غير قابل للتفاوض على الإطلاق، فإن الطباعة ثلاثية الأبعاد هي الحل. وهذا ينطبق بشكل خاص على صناعات مثل الفضاء أو الحوسبة عالية الأداء. هنا، كل درجة من درجات التبريد أكثر أهمية من تكلفة التصنيع الأولية.

| نوع الهندسة | الميزة الرئيسية | التطبيق المثالي |

|---|---|---|

| القنوات المطابقة | يتبع شكل مصدر الحرارة | الإلكترونيات غير المسطحة ووحدات معالجة الرسومات |

| المشابك الجيرويدية | ارتفاع نسبة مساحة السطح إلى الحجم | أجهزة التدفق الحراري العالي |

| مصفوفات الزعنفة الدبوسية | انخفاض الضغط المنخفض | الأنظمة ذات قيود المضخات |

يتيح التصنيع الإضافي أشكالاً هندسية معقدة مثل القنوات المطابقة لتحقيق أداء فائق. وهي مثالية للنماذج الأولية السريعة والتطبيقات المتخصصة حيث تكون كفاءة التبريد هي الأولوية القصوى، مما يجعلها أداة قوية لحلول الإدارة الحرارية المتقدمة.

تصنيف التركيبات حسب الوظيفة والموثوقية

اختيار التركيب المناسب أمر بالغ الأهمية. فالأمر يتعلق بأكثر من مجرد توصيل الأنابيب. إنه يتعلق بضمان سلامة النظام وموثوقيته. يؤثر اختيارك على الأداء والصيانة في المستقبل.

أنواع التركيبات الأساسية

هناك ثلاث فئات رئيسية. كل منها يخدم غرضاً مختلفاً. فهي توازن بين الأمان وسهولة الاستخدام والتكلفة. لنلقِ نظرة على الخيارات.

| نوع التركيب | الاستخدام الأساسي | تصنيف الضغط |

|---|---|---|

| شائك | إعدادات منخفضة الضغط وبسيطة | منخفضة |

| الضغط | أختام عالية الضغط وآمنة | عالية |

| قطع الاتصال السريع | أنظمة قابلة للخدمة | متفاوتة |

التركيبات الشائكة هي الأبسط. وهي رائعة للنماذج الأولية السريعة. ولكن بالنسبة للأنظمة ذات المهام الحرجة، أوصي دائماً بخيار أكثر أماناً.

التعمق أكثر في المواد والمعايير

الوظيفة هي جزء واحد فقط من القصة. فمعايير المواد والخيوط مهمة بنفس القدر للأداء على المدى الطويل، خاصة في حالة ارتفاع الطلب تبريد سائل الصفيحة الباردة النظام.

اختيار المواد

تحدد المادة المتانة والتوافق الكيميائي. ويعد النحاس الأصفر خيارًا شائعًا شاملًا. فهو يوفر توصيل حراري ممتاز ومقاومة ممتازة للتآكل.

المواد البلاستيكية مثل الأسيتال (POM) فعالة من حيث التكلفة. وهي جيدة للاستخدامات التي يكون فيها الوزن مصدر قلق. ومع ذلك، يجب مراعاة متانتها على المدى الطويل تحت الحرارة والضغط. ويوفر الفولاذ المقاوم للصدأ أعلى قوة ومقاومة للتآكل ولكنه يأتي بسعر أعلى. قد تتطلب بعض التطبيقات معالجات سطحية خاصة مثل الأكسدة7 لتحسين صلابة السطح.

في PTSMAKE، غالبًا ما نقوم في شركة PTSMAKE بتصنيع التجهيزات النحاسية المخصصة للعملاء باستخدام الحاسب الآلي. ويضمن ذلك هندسة الخيوط اللولبية وأسطح الختم المثالية، وهو أمر بالغ الأهمية لمنع التسريبات.

معايير الموضوع

تقوم اللوالب بإنشاء مانع التسرب الميكانيكي. استخدام خيوط غير متطابقة هو سبب شائع للفشل. المعياران السائدان اللذان ستراهما هما:

| معيار الخيط | الوصف | طريقة الختم |

|---|---|---|

| G1/4" | موازاة الأنابيب البريطانية القياسية البريطانية | الحلقة الدائرية أو الحشية |

| NPT | مستدق الأنابيب الوطنية | خيوط مدببة |

G1/4 بوصة هو المعيار الفعلي في تبريد سائل الكمبيوتر الشخصي. وتعتمد اللوالب المتوازية على حلقة على شكل حرف O لإحكام الإغلاق بشكل مثالي. يتم إحكام إغلاق اللوالب NPT عن طريق تشويه بعضها البعض، مما يتطلب مانع تسرب اللولب.

يضمن اختيار التجهيزات المناسبة أن يكون نظامك آمنًا وصالحًا للخدمة. بدءًا من التركيبات الشائكة البسيطة إلى أنواع الضغط القوية، يعتمد الاختيار على الضغط وتوافق المواد واحتياجات الصيانة. كما أن معايير الخيط مثل G1/4" و NPT ضرورية أيضًا للحصول على مانع تسرب.

كيف يتم تصنيف الألواح الباردة لكثافة الطاقة العالية مقابل كثافة الطاقة المنخفضة؟

يبدأ تصنيف الصفيحة الباردة بسؤال واحد: ما مقدار الحرارة التي تحركها؟ كثافة الطاقة هي المقياس الرئيسي. فهو يملي كل شيء من التصميم إلى التصنيع.

نقوم بتقسيمها إلى ثلاث فئات رئيسية. وهذا يساعدنا في اختيار النهج المناسب لأي تحدٍ حراري. تصنيف بسيط يضمن الكفاءة.

فهم مستويات كثافة الطاقة

يتطلب كل مستوى تقنية محددة. وتعد مطابقة التقنية مع الكثافة أمراً حاسماً بالنسبة للأداء والتكلفة.

| مستوى كثافة الطاقة | النطاق (واط/سم²) | التكنولوجيا النموذجية |

|---|---|---|

| منخفضة | < 50 | أنبوب في لوحة، سربنتيني |

| عالية | 50 - 300 | زعانف داخلية مع زعانف داخلية |

| عالية جداً | > 300 | القناة الدقيقة، الاصطدام النفاث |

ويوجه هذا الإطار التصميم الأولي لأي نظام تبريد سائل فعال للوح التبريد البارد.

دعنا نتعمق أكثر في هذه التصنيفات. يؤثر اختيارك بشكل مباشر على الأداء والتكلفة وتعقيد التصنيع. إنه قرار حاسم في تطوير المنتج.

حلول كثافة الطاقة المنخفضة

بالنسبة للتطبيقات التي تقل عن 50 واط/سم²، فإن البساطة هي التي تفوز. غالبًا ما تكون تصميمات الأنابيب في اللوحة أو القنوات السربنتينية كافية. فهي فعالة من حيث التكلفة وسهلة التصنيع نسبياً. ونراها في العديد من الأنظمة الصناعية القياسية.

حلول كثافة الطاقة العالية

عندما تنتقل إلى نطاق 50-300 واط/سم²، تصبح الأمور أكثر تعقيدًا. لا تستطيع التصاميم القياسية مواكبة ذلك. تحتاج إلى مساحة سطح أكبر لنقل الحرارة. هذا هو المكان الذي تتألق فيه تقنيات مثل الألواح الملحومة بالتدوير الاحتكاكي (FSW) ذات الزعانف الداخلية المعقدة. يتطلب تصنيعها الدقة.

حلول كثافة الطاقة العالية جداً

فوق 300 واط/سم²، ندخل الإدارة الحرارية المتخصصة. هذا للتطبيقات القصوى مثل الحوسبة عالية الأداء أو الليزر المتقدم. هنا، الألواح الباردة ذات القنوات الدقيقة أو حتى الاصطدام النفاث8 الأنظمة ضرورية. تعمل هذه التصاميم على زيادة التفاعل بين السوائل والسطح إلى أقصى حد، ولكن تفاوتات التصنيع ضيقة للغاية.

إليك مقارنة أكثر تفصيلاً:

| التكنولوجيا | كثافة الطاقة (واط/سم²) | الميزة الرئيسية | مذكرة التصنيع |

|---|---|---|---|

| أنبوب أفعواني | < 50 | مسار سائل بسيط ومستمر | يسهل ثنيها وتثبيتها في مكانها |

| زعانف مع زعانف | 50 - 300 | مساحة سطح داخلية عالية | يتطلب التصنيع الآلي واللحام الدقيق باستخدام الحاسب الآلي الرقمي (CNC) |

| القناة الدقيقة | > 300 | مساحة سطح هائلة في حجم صغير | يتطلب تصنيعاً متقدماً مثل الحفر أو الربط |

باختصار، اختيار الصفيحة الباردة المناسبة هو عملية موازنة. تحدد كثافة الطاقة التعقيد اللازم للتصميم. يتراوح هذا الاختيار من تخطيطات الأنابيب البسيطة للأحمال الحرارية المنخفضة إلى البنى المجهرية المتقدمة للتحديات الحرارية الأكثر تطلبًا.

ما هي منهجية تصميم هندسة قنوات التدفق؟

لا يعد تصميم هندسة قنوات التدفق عملية تتم مرة واحدة. إنها دورة تكرارية من الإنشاء والتحليل والتنقيح. تضمن هذه الطريقة أن يكون التصميم النهائي محسّنًا حقًا.

نبدأ بتخطيط أساسي بسيط. غالبًا ما يكون هذا تصميم قناة متوازية. وهو بمثابة نقطة البداية للتقييم.

الدورة التكرارية

الفكرة الأساسية هي التحسين المستمر. نقوم بتعديل التصميم بناءً على بيانات الأداء. وتستمر هذه الحلقة حتى نحقق جميع الأهداف.

| الخطوة | الإجراء | الهدف |

|---|---|---|

| 1 | التصميم | إنشاء هندسة أولية (مثل القنوات المتوازية). |

| 2 | تحليل | التنبؤ بالأداء باستخدام العمليات الحسابية أو CFD. |

| 3 | تعديل | ضبط الهندسة لتحسين النتائج. |

| 4 | التكرار | استمر في الدورة حتى يتم تحقيق الأهداف. |

يتجنب هذا النهج المنظم التخمين. فهو يبني نحو حل فعال بشكل منهجي.

العملية التكرارية هي المكان الذي تلتقي فيه النظرية بالتطبيق العملي. إنها الطريقة التي نحول بها المفهوم إلى جزء عالي الأداء، خاصةً بالنسبة للأنظمة المعقدة مثل التبريد السائل على الألواح الباردة.

التنبؤ بالأداء

نحن نعتمد بشكل كبير على التحليل لتوجيه التعديلات. هذه الخطوة بالغة الأهمية. نستخدم الحسابات أو البرامج للتنبؤ بكيفية أداء التصميم.

يركز هذا التحليل على المقاييس الرئيسية. الهدف هو معرفة كيفية تحرك الحرارة ومقدار المقاومة التي يواجهها السائل. هذا هو المكان الذي تستخدم فيه أدوات ديناميكيات الموائع الحاسوبية9 تصبح لا تقدر بثمن. فهي تحاكي سلوك السوائل داخل القنوات.

تعديل الشكل الهندسي

بناءً على التحليل، نقوم بإجراء تغييرات مستهدفة. نحن لا نغير الأشياء بشكل عشوائي. يهدف كل تعديل إلى حل مشكلة معينة تم تحديدها في المحاكاة.

قد يُظهر تحليلنا ضعف انتقال الحرارة في بعض المناطق. أو ربما يكون انخفاض الضغط مرتفعًا جدًا بالنسبة لمضخة العميل.

التعديلات الشائعة وتأثيراتها

| التعديل | التأثير الأساسي على انتقال الحرارة | التأثير الأساسي على انخفاض الضغط |

|---|---|---|

| زيادة عرض القناة | الانخفاضات | ينخفض بشكل ملحوظ |

| زيادة عمق القناة | الزيادات | الانخفاضات |

| إضافة/زيادة كثافة الزعانف | يزيد بشكل ملحوظ | يزيد بشكل ملحوظ |

في PTSMAKE، نكرر هذه الدورة. نقوم بالتعديل والاختبار والتحليل مرة أخرى. نستمر حتى تتوازن أهداف الأداء لنقل الحرارة وانخفاض الضغط بشكل مثالي ضمن قيود المشروع.

تعتبر عملية التصميم التكراري منهجية قوية. وهي تستخدم أدوات تحليل مثل CFD لتحسين هندسة قناة التدفق بشكل منهجي، وموازنة الأداء الحراري مع انخفاض الضغط لتحقيق أهداف محددة للمنتج النهائي.

كيف يمكنك تحسين تصميم لأدنى وزن للوح البارد؟

يعد تحسين الصفيحة الباردة لتحقيق الحد الأدنى من الوزن مهمة بالغة الأهمية. فهي تتطلب نهجاً شاملاً. فالأمر لا يتعلق فقط بالصفيحة نفسها. يجب مراعاة النظام بأكمله.

ابدأ باختيار المواد

أسهل فوز هو اختيار المواد. غالبًا ما يكون الألومنيوم هو الخيار الأفضل على النحاس للتطبيقات الحساسة للوزن.

| المواد | الكثافة (جم/سم مكعب) | الموصلية الحرارية (وات/م كلفن) |

|---|---|---|

| ألومنيوم | 2.70 | ~205 |

| النحاس | 8.96 | ~400 |

على الرغم من أن النحاس موصل أفضل، إلا أن الألومنيوم يوفر توازنًا رائعًا. فهو يوفر أداءً جيدًا مقابل جزء بسيط من الوزن.

تحسين التصميم المتقدم

بالإضافة إلى المواد، ننتقل إلى برامج التصميم. في PTSMAKE، نستفيد من الأدوات المتقدمة لتحسين الهندسة. وهذا يساعدنا على إزالة كل غرام من المواد غير الضرورية.

يعد برنامج تحسين الطوبولوجيا مغيرًا لقواعد اللعبة. فهو يحلل مسارات تحميل الجزء. ثم يقتطع البرنامج المواد من المناطق منخفضة الإجهاد. وهذا يخلق بنية هيكلية قوية ولكن خفيفة الوزن. تتخطى هذه العملية مجرد التجويف البسيط. إنها طريقة تعتمد على البيانات لتحقيق أقصى قدر من خفض الوزن. تتضمن عملية التصميم الذكية هذه، التي غالباً ما تتضمن التصميم التوليدي10, يساعدنا على إيجاد حلول مبتكرة وفعالة.

تخفيض الوزن على مستوى النظام بأكمله

إن تحسين الصفيحة الباردة ليس سوى جزء من القصة. كامل تبريد سائل الصفيحة الباردة يساهم النظام في الوزن الكلي.

حجم سائل التبريد

يعد تقليل سائل التبريد في النظام أمرًا أساسيًا. تقلل القنوات الداخلية الأصغر والأنابيب الأقصر من حجم السائل المطلوب. الماء ثقيل، لذا فإن التقليل هو الأفضل.

المواد المكوِّنة

وأخيراً، انظر إلى المكونات الأخرى. يمكن أن يؤدي استخدام مواد مركبة خفيفة الوزن للأنابيب والخزانات إلى خفض الوزن الإجمالي للنظام بشكل كبير. كل مكون مهم.

| استراتيجية التحسين | التأثير على الوزن | النظر في |

|---|---|---|

| تحسين الطوبولوجيا | عالية | يتطلب برامج وتحليلات متقدمة |

| تقليل سائل التبريد إلى الحد الأدنى | متوسط | التوازن بين الحجم ومعدل التدفق |

| الأنابيب المركبة | منخفضة-متوسطة | تحقق من توافق المواد |

من خلال الجمع بين هذه الاستراتيجيات، يمكننا إنشاء حلول تبريد عالية الكفاءة وخفيفة الوزن بشكل ملحوظ لعملائنا.

يتضمن التحسين لأدنى وزن استراتيجية متعددة الجوانب. فهي تبدأ باختيار المواد الذكية مثل الألومنيوم، وتستخدم تحسين الطوبولوجيا المتقدمة لجسم اللوحة، وتأخذ في الاعتبار النظام بأكمله، بما في ذلك حجم سائل التبريد ومواد المكونات.

ما هي اختبارات الموثوقية المطلوبة لتصميم صفيحة تبريد جديدة؟

يبدو التصميم الجديد للصفيحة الباردة رائعاً على الورق. ولكن هل سيصمد في العالم الحقيقي؟ هنا يأتي دور اختبار التحقق من الصحة. إنه أمر غير قابل للتفاوض لضمان الموثوقية والأداء.

اختبارات التحقق الأساسية

نحن نركز على الاختبارات الرئيسية التي تحاكي الإجهاد الواقعي. تؤكد هذه الخطوة قدرة نظام التبريد السائل للوحة التبريد على التعامل مع الضغط وتقلبات درجات الحرارة والصدمة الفيزيائية. هذه الاختبارات أساسية.

فيما يلي نظرة عامة سريعة على الاختبارات الأساسية.

| نوع الاختبار | الهدف الأساسي |

|---|---|

| مقاوم للضغط | كشف التسريبات والتأكد من السلامة الهيكلية. |

| التدوير الحراري | تحقق من التعب وفشل المواد. |

| الاهتزاز/الصدمة | محاكاة النقل والإجهاد التشغيلي. |

تفصل هذه الفحوصات بين النموذج الأولي والجزء الجاهز للإنتاج.

نظرة أعمق على كل اختبار

دعنا نوضح سبب أهمية كل اختبار. يكشف كل اختبار عن جانب مختلف من متانة الصفيحة الباردة. يتعلق الأمر ببناء صورة كاملة لموثوقيتها على المدى الطويل.

اختبار مقاومة الضغط

هذا فحص أساسي للسلامة والأداء. وعادةً ما نُخضع الصفيحة الباردة إلى 1.5 إلى 2 ضعف أقصى ضغط تشغيل متوقع لها. يؤكد هذا الاختبار أن جميع الوصلات واللحامات والتجهيزات محكمة الإغلاق تمامًا. أي تسرب هنا يعني فشل النظام بالكامل.

التدوير الحراري

يحاكي هذا الاختبار دورات التشغيل وإيقاف التشغيل التي يمر بها الجهاز. نقوم بتسخين اللوح وتبريده مرارًا وتكرارًا، وغالبًا ما يتم ذلك آلاف المرات. هذه العملية ضرورية للكشف عن نقاط الضعف في الوصلات الملحومة أو مادة الواجهة الحرارية بسبب التمدد والانكماش. نتحقق بعناية من وجود علامات إجهاد المواد11 مما قد يؤدي إلى الفشل.

اختبار الاهتزاز والصدمات

سيتم شحن منتجك والتعامل معه. وقد تعمل أيضاً في بيئة عالية الاهتزاز، كما هو الحال في السيارات أو الآلات الصناعية. يضمن هذا الاختبار قدرة اللوح البارد على تحمل هذه القوى المادية دون أن ينكسر.

| الاختبار | المعلمات المشتركة | ما أهمية ذلك |

|---|---|---|

| اختبار التآكل | التعرض الطويل الأمد لسائل التبريد | يضمن توافق المواد ويمنع الانسدادات. |

| اختبار الضغط | 1.5 ضعف ضغط التشغيل الأقصى 1.5 مرة | يمنع التسريبات الكارثية في الميدان. |

| الدورة الحرارية | -40 درجة مئوية إلى 125 درجة مئوية، أكثر من 1000 دورة | يتحقق من ثبات المفصل و TIM على المدى الطويل. |

من واقع خبرتنا في شركة PTSMAKE، فإن تكييف معلمات الاختبار هذه مع التطبيق المحدد هو المفتاح.

يعد التحقق الشامل - بما في ذلك اختبارات الضغط والحرارة والاهتزاز والتآكل - أمرًا ضروريًا. فهي تثبت أن تصميم الصفيحة الباردة الجديدة قوي وموثوق به في بيئته. هذه العملية تمنع الأعطال الميدانية المكلفة وتضمن الأداء طويل الأجل وثقة العملاء.

كيف تتعامل مع الختم ومنع التسرب على مدى عمر اللوح البارد؟

منع التسريبات في الصفيحة الباردة ليست مهمة لمرة واحدة. إنه التزام طويل الأجل. يجب أن يتحمل مانع التسرب سنوات من التشغيل. وهذا يشمل التقلبات في درجات الحرارة والاهتزازات المستمرة.

المفتاح هو التصميم لكامل العمر الافتراضي. وليس فقط لاختبار الضغط الأولي.

الحلقات على شكل حرف O: خط الدفاع الأول

يعد اختيار الحلقة الدائرية المناسبة أمرًا بالغ الأهمية. يجب أن تتطابق المادة مع سائل التبريد ونطاق درجة الحرارة. تصميم الأخدود والضغط مهمان بنفس القدر للحصول على مانع تسرب موثوق.

| المواد | الأفضل لـ | نطاق درجة الحرارة |

|---|---|---|

| EPDM | مخاليط الماء/الجلايكول | -50 درجة مئوية إلى 150 درجة مئوية |

| فيتون (FKM) | الزيوت والسوائل العدوانية | -20 درجة مئوية إلى 200 درجة مئوية |

مانع تسرب الخيوط

بالنسبة للتركيبات الملولبة، استخدم دائماً مانع تسرب سائل عالي الجودة. فهو يملأ الفجوات المجهرية التي قد يفوتها الشريط اللاصق. يضمن ذلك إحكامًا متينًا ومقاومًا للاهتزازات.

الموثوقية على المدى الطويل أمر بالغ الأهمية. في حين أن الحشيات شائعة، إلا أنها تعرض مخاطر مع مرور الوقت. يجب أن نفكر في القوى التي تتحملها الصفيحة الباردة طوال فترة خدمتها.

نقاط الضعف في التصاميم ذات الحشية

تبدو الحشيات بسيطة. ومع ذلك، فإنها غالبًا ما تكون نقطة الضعف في النظام. فهي عرضة للفشل بسبب التدوير الحراري. يؤدي التمدد والانكماش المستمر إلى إضعاف مانع التسرب.

كما أن الاهتزاز يؤثر سلباً أيضاً. فقد يتسبب في إرخاء قوة التثبيت على الحشية. وهذا يخلق في النهاية مساراً للتسرب. على مر السنين، يمكن أن تتحلل مادة الحشية نفسها. قد تفقد مرونتها بسبب عملية تعرف باسم الزحف12, ، خاصة تحت ضغط ودرجة حرارة ثابتة.

لماذا تعتبر الوصلات الملحومة أو الملحومة بالنحاس أفضل من غيرها

بالنسبة للألواح الباردة متعددة الأجزاء، نؤيد بشدة الوصلات الدائمة. اللحام أو اللحام بالنحاس هو أفضل طريقة للحصول على موثوقية عالية تبريد سائل الصفيحة الباردة التطبيقات.

تعمل هذه الطرق على إنشاء مجموعة واحدة صلبة. وهذا يزيل الحشية كنقطة فشل محتملة تمامًا. حسب خبرتنا في PTSMAKE، يوفر هذا النهج أعلى مستوى من منع التسرب على المدى الطويل.

| طريقة الختم | التكلفة الأولية | الموثوقية على المدى الطويل | إمكانية الخدمة |

|---|---|---|---|

| حشية | منخفضة | معتدل | عالية |

| اللحام بالنحاس | معتدل | عالية جداً | منخفضة |

| اللحام | عالية | الأعلى | منخفضة |

للحصول على الموثوقية القصوى في تبريد سائل الصفيحة الباردة، أعط الأولوية للتصميم القوي للحلقة الدائرية للمنافذ القابلة للخدمة. بالنسبة للتركيبات الدائمة، تتفوق الوصلات الملحومة أو الملحومة بالنحاس بشكل كبير على الحشيات، مما يزيل مسارات التسرب ويضمن الأداء على مدى عمر المنتج بالكامل.

احصل على عرض أسعار لحلول الألواح الباردة المخصصة من PTSMAKE

هل أنت جاهز لتحقيق تبريد سائل عالي الأداء وموثوق به للوحة التبريد عالية الأداء لتطبيقك؟ اتصل الآن بشركة PTSMAKE للحصول على عرض أسعار مخصص - استفد من خبرتنا في التصنيع الدقيق، والنماذج الأولية السريعة، وخدمة B2B الموثوقة لتحويل تصميمك إلى واقع ملموس. استفسر اليوم واختبر إنتاجًا خاليًا من القلق!

افهم الترابط المعدني في عملية اللحام بالنحاس وسبب أهميته في الإدارة الحرارية عالية الأداء. ↩

اكتشف كيف يمكن أن يؤدي التدفق غير المتكافئ لسائل التبريد إلى نشوء نقاط ساخنة خطيرة وما يجب فعله حيال ذلك. ↩

افهم كيف يؤثر هذا المقياس الرئيسي بشكل مباشر على كفاءة تبريد نظامك ودرجات حرارة المكونات. ↩

تعرّف على كيفية تأثير لزوجة السائل على متطلبات الضخ وكفاءة النظام بشكل عام. ↩

تعرف على كيفية تأثير هذه المعلمة الرئيسية على ديناميكيات السوائل وكفاءة التبريد في حلول الإدارة الحرارية المدمجة. ↩

تعرّف على كيفية إحداث هذه البنية المعقدة والمتكررة لثورة في الإدارة الحرارية في دليلنا المفصل. ↩

تعرّف على كيفية تعزيز هذه العملية الكهروكيميائية من متانة السطح ومقاومة التآكل على الأجزاء المعدنية. ↩

اكتشف كيف تستهدف هذه الطريقة النقاط الساخنة بسائل عالي السرعة للحصول على أداء تبريد فائق. ↩

تعلّم كيف تتنبأ تقنية المحاكاة هذه بتدفق السوائل وانتقال الحرارة للحصول على تصميمات أفضل. ↩

اكتشف كيف تستكشف هذه العملية المدعومة بالذكاء الاصطناعي آلاف خيارات التصميم للعثور على أفضل الحلول. ↩

تعلم كيف يمكن للإجهاد المتكرر أن يؤثر على الهياكل المعدنية ويؤدي إلى تعطلها بمرور الوقت في أنظمة الإدارة الحرارية. ↩

تعرف كيف يمكن أن يؤدي هذا السلوك المادي إلى الإضرار بسلامة الختم بمرور الوقت. ↩