هل تواجه صعوبات في إدارة الحرارة في الأنظمة عالية الطاقة حيث لا تستطيع حلول التبريد القياسية التعامل مع الحمل الحراري؟ تصبح المبددات الحرارية الكبيرة أمرًا بالغ الأهمية عند التعامل مع مستويات طاقة تتجاوز 100 واط، ولكن اختيار التصميم أو نهج التصنيع الخاطئ يمكن أن يؤدي إلى أعطال في النظام وإعادة تصميم مكلفة وتأخير في مواعيد تسليم المشاريع.

المبددات الحرارية الكبيرة هي حلول متخصصة لإدارة الحرارة مصممة للتطبيقات عالية الطاقة التي تتجاوز عادةً 100 واط، وتتميز بكتلتها الحرارية الكبيرة، وعمليات التصنيع المتقدمة مثل البثق أو التصنيع باستخدام الحاسب الآلي، ومتطلبات التكامل التي تتجاوز بكثير التبريد الإلكتروني القياسي.

لا يقتصر التحدي على الحجم فحسب، بل يتعلق بفهم أي عملية تصنيع وآلية تركيب ونهج تبريد سيوفر أداءً موثوقًا لتطبيقك المحدد. سأطلعك على التصنيفات الرئيسية واعتبارات التصميم التي تميز تطبيقات المبددات الحرارية الكبيرة الناجحة عن تلك التي تنطوي على مشاكل.

ما الذي يجعل المبدد الحراري ‘كبيرًا’ بخلاف حجمه المادي؟

عندما نتحدث عن مبدد حرارة كبير، من السهل أن نتخيل كتلة معدنية ضخمة. لكن الحجم المادي ليس سوى جزء من القصة. التعريف الحقيقي يكمن في قدراته في الأداء الحراري.

أكثر من مجرد رقم

تتمثل المهمة الأساسية لمبدد الحرارة في تبديد الحرارة. وعادةً ما يتم تصميم المبددات "الكبيرة" للاستخدامات عالية الطاقة، حيث تتعامل في الغالب مع أكثر من 100 واط من الطاقة الحرارية.

مؤشرات الأداء الرئيسية

هذا يتجاوز مجرد تبريد المكونات. يصبح الأمر متعلقًا بإدارة الحمل الحراري للنظام بأكمله، مما يضمن الموثوقية في ظل الضغط التشغيلي الشديد.

| الميزة | المشتت الحراري القياسي | مبدد حرارة كبير |

|---|---|---|

| مستوى الطاقة | عادةً أقل من 100 واط | غالبًا > 100 واط |

| الهدف الأساسي | تبريد المكونات | إدارة الحرارة على مستوى النظام |

فيزياء التبريد عالي الأداء

العامل الرئيسي الذي يميز المبدد الحراري الكبير هو كتلته الحرارية. وهي قدرة المبدد الحراري على امتصاص كمية كبيرة من الطاقة الحرارية دون زيادة سريعة في درجة حرارته. وهذا أمر بالغ الأهمية للتعامل مع الارتفاعات المفاجئة في الطاقة.

فهو يوفر عازلاً يعمل على تخفيف تقلبات درجة الحرارة وحماية الأجهزة الإلكترونية الحساسة. وهذا تحدٍ مختلف تماماً عن تبريد وحدة المعالجة المركزية القياسية لأجهزة الكمبيوتر المكتبية.

مقاييس الأداء

غالبًا ما تُقاس فعالية المبدد الحراري من خلال المقاومة الحرارية1. تشير القيمة الأقل إلى أداء أفضل، مما يعني أنه يمكن نقل الحرارة بعيدًا عن المصدر بشكل أكثر كفاءة. في التطبيقات واسعة النطاق، يعد تقليل هذه القيمة إلى الحد الأدنى أحد الأهداف الرئيسية للتصميم. في PTSMAKE، نركز على التصميمات التي تعمل على تحسين ذلك.

التطبيقات الصعبة

الصناعات التي تتطلب حلولاً حرارية قوية تدفع الحاجة إلى هذه المبددات الحرارية المتخصصة. فهي تضمن الأداء والعمر الطويل في الأنظمة الحيوية.

| التطبيق | الطاقة المُستهلكة النموذجية | تحدي التبريد |

|---|---|---|

| خوادم مركز البيانات | 150 وات – 500 وات لكل وحدة معالجة مركزية | كثافة عالية، حمل ثابت |

| محركات التردد المتغير الصناعية | 200 واط – 1000 واط+ | البيئات القاسية، الموثوقية |

| مصابيح LED عالية الطاقة | 100 واط – 300 واط | الحفاظ على جودة الإضاءة وعمرها الافتراضي |

يتم تعريف المبدد الحراري "الكبير" بقدرته على إدارة الأحمال الحرارية العالية (>100 واط) وكتلته الحرارية الكبيرة. ويستند تصميمه إلى المتطلبات الصارمة للتطبيقات الصناعية المحددة، متجاوزًا الأبعاد الفيزيائية البسيطة للتركيز على مقاييس الأداء الحاسمة.

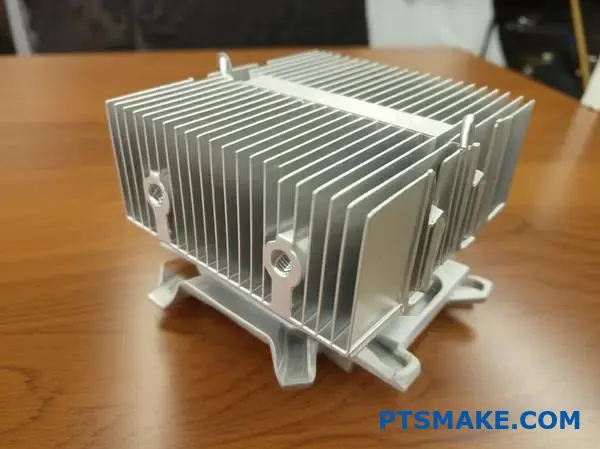

ما هي العمليات التصنيعية الأساسية لتصنيع المبددات الحرارية الكبيرة؟

يعد اختيار العملية المناسبة لمبدد حرارة كبير أمرًا بالغ الأهمية. يؤثر اختيارك على الأداء والتكلفة والمهلة الزمنية. لكل طريقة من الطرق الأساسية دورها. كل هذا يتوقف على احتياجاتك الخاصة في مجال الحرارة والتصميم.

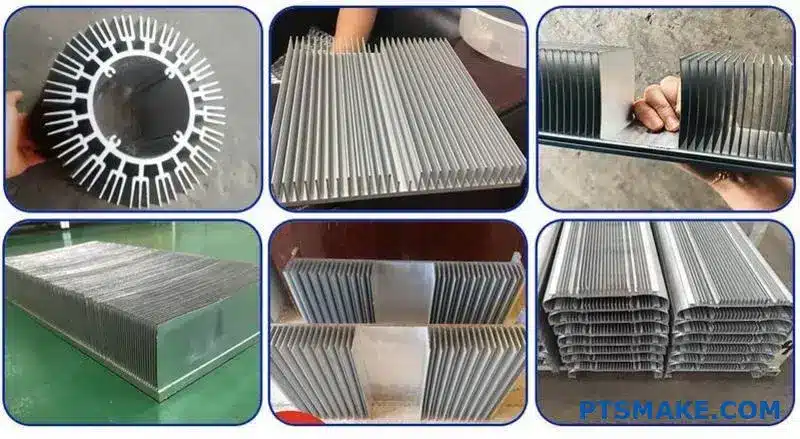

طرق التصنيع الشائعة

البثق مثالي للإنتاج بكميات كبيرة. تسمح طرق الزعانف الملصقة والزعانف المقشرة بكثافة زعانف عالية. توفر المعالجة باستخدام الحاسب الآلي حرية تصميم مطلقة للأشكال المعقدة.

| العملية | الأفضل لـ | المقياس النموذجي |

|---|---|---|

| البثق | حجم كبير، ملفات تعريف بسيطة | متوسطة إلى كبيرة |

| الزعنفة المستعبدة | كثافة زعانف عالية، معادن غير متشابهة | كبير إلى كبير جدًا |

| زعنفة متزحلق | كثافة زعانف عالية جدًا، كتلة واحدة | متوسطة إلى كبيرة |

| التصنيع الآلي باستخدام الحاسب الآلي | الهندسة المعقدة، النماذج الأولية | أي، خاصة الكبيرة |

لا يقتصر اختيار عملية التصنيع على الجزء النهائي فحسب. إنه قرار استراتيجي يوازن بين الأداء والتكلفة والتعقيد. لكل طريقة مزايا وقيود مميزة يجب أخذها في الاعتبار في مرحلة التصميم المبكرة.

مقارنة العمليات الرئيسية

في PTSMAKE، نوجه العملاء يوميًا خلال عملية اتخاذ هذا القرار. على سبيل المثال، غالبًا ما يكون البثق هو الخيار الأكثر فعالية من حيث التكلفة للمشاريع الأبسط والواسعة النطاق. ومع ذلك، فإن قدراته التصميمية محدودة بسبب قالب البثق.

توفر المبردات ذات الزعانف الملصقة مزيدًا من المرونة. فهي تتيح لنا استخدام مواد مختلفة للقاعدة والزعانف. وهذا يمكن أن يحسن الأداء الحراري. ولكن عملية اللصق تضيف واجهة إضافية. ويمكن أن تؤثر هذه الواجهة على الأداء العام. المقاومة الحرارية2 من المنتج النهائي.

توفر الزعانف المقوسة والتصنيع باستخدام الحاسب الآلي أعلى أداء للتطبيقات الصعبة. ينتج عن القوس زعانف رفيعة وكثيفة للغاية من كتلة معدنية واحدة. وهذا يتجنب أي مشاكل في الواجهة. يسمح التصنيع باستخدام الحاسب الآلي بتحقيق أي شكل هندسي تقريبًا، وهو مثالي لحلول التبريد الفريدة أو المتكاملة.

مفاضلات اختيار العملية

| الطريقة | الأداء الحراري | مرونة التصميم | تكلفة الوحدة (حجم كبير) |

|---|---|---|---|

| البثق | جيد | منخفضة | منخفضة |

| الزعنفة المستعبدة | جيد جداً | عالية | متوسط |

| زعنفة متزحلق | ممتاز | متوسط | عالية |

| التصنيع الآلي باستخدام الحاسب الآلي | ممتاز | عالية جداً | عالية |

فهم هذه المفاضلات أمر أساسي. نحن نركز على إيجاد النقطة المثالية التي تتوافق فيها عملية التصنيع تمامًا مع متطلباتك الفنية وميزانيتك لمشروع مبدد حراري كبير.

تعتمد طريقة التصنيع المناسبة — البثق، الزعانف الملصقة، الزعانف المقشرة، أو التصنيع باستخدام الحاسب الآلي — على الاحتياجات المحددة لمشروعك. ضع في اعتبارك عوامل مثل الأداء الحراري، وتعقيد التصميم، والحجم، والميزانية لاتخاذ أفضل خيار لمبدد الحرارة الكبير الخاص بك.

ما هي الفئات الرئيسية للمبددات الحرارية الكبيرة المبردة بالهواء؟

عملية التصنيع هي المفتاح. فهي تحدد أداء وتكلفة المبدد الحراري. توفر كل طريقة مزايا فريدة لمختلف التحديات الحرارية. نرى أربعة أنواع رئيسية في الصناعة.

طرق التصنيع الأساسية

وتشمل هذه التصميمات الزعانف المبثوقة والمقشرة والملصقة والمطوية. إن فهمها يساعدك على اختيار الحل المناسب لمشروعك. ويؤثر هذا الاختيار على كل شيء بدءًا من التبريد وحتى التكلفة.

مقارنة سريعة

فيما يلي نظرة عامة أساسية على هذه الأنواع الشائعة.

| طريقة التصنيع | الأداء النموذجي | مستوى التكلفة |

|---|---|---|

| مقذوف | منخفضة إلى متوسطة | منخفضة |

| انزلق | متوسطة إلى عالية | متوسط |

| الزعنفة المستعبدة | عالية | عالية |

| زعنفة مطوية | متوسط | متوسط-عالي |

دعونا نلقي نظرة فاحصة على هذه الطرق. لكل منها دورها في إدارة الحرارة. يعتمد الاختيار في الواقع على احتياجاتك المحددة لمبدد حرارة كبير.

زعانف مبثوقة ومقشرة

تعتبر المبددات الحرارية المبثوقة شائعة جدًا. يتم تصنيعها عن طريق دفع الألومنيوم عبر قالب. هذه العملية فعالة من حيث التكلفة. ومع ذلك، فإنها تحد من ارتفاع الزعانف والمسافة بينها، مما قد يؤثر على قوة التبريد.

توفر المبردات ذات الزعانف المقوسة أداءً أفضل. نقوم بتصنيعها عن طريق تقطيع زعانف رفيعة من كتلة صلبة من النحاس أو الألومنيوم. تسمح هذه الطريقة بزيادة كثافة الزعانف دون الحاجة إلى أي مادة واجهة، مما يحسن نقل الحرارة.

زعانف ملتصقة ومطوية

بالنسبة للاحتياجات عالية الطاقة، تعتبر الزعانف الملصقة خيارًا ممتازًا. نقوم بتصنيع قاعدة ثم نربط الزعانف الفردية بها. في PTSMAKE، تضمن مهاراتنا في التصنيع باستخدام الحاسب الآلي (CNC) الترابط الحراري المثالي. وهذا يسمح بتصميم زعانف طويلة جدًا وحتى تصميمات معدنية مختلطة.

مبددات الحرارة ذات الزعانف المطوية خفيفة الوزن وفعالة. يتم ختم ورقة معدنية وطيها. ثم يتم لحامها بلوحة قاعدة. تخلق هذه التقنية مساحة سطح كبيرة، مما يساعد على خفض الإجمالي المقاومة الحرارية3 من الجمعية.

فيما يلي تفصيل أكثر دقة.

| نوع المشتت الحراري | الأفضل لـ | كثافة الزعانف | خيارات المواد |

|---|---|---|---|

| مقذوف | طاقة قياسية منخفضة التكلفة | منخفضة | ألومنيوم |

| انزلق | موصلية حرارية عالية | عالية | نحاس، ألومنيوم |

| الزعنفة المستعبدة | طاقة عالية، تصميمات مخصصة | عالية جداً | معادن مختلطة |

| زعنفة مطوية | الاحتياجات الخفيفة | عالية | ألومنيوم، نحاس |

اختيار المبدد الحراري الكبير المناسب يعني مطابقة طريقة التصنيع مع متطلبات التطبيق من حيث الحرارة والميزانية والمساحة. يوفر كل نوع توازنًا مميزًا بين الأداء والتكلفة، مما يضمن توفر الحل الأمثل دائمًا لاحتياجاتك.

كيف يتم تنظيم وتصنيف أنظمة التبريد السائل الكبيرة؟

تشترك جميع أنظمة التبريد السائل الكبيرة في بنية أساسية. فكر فيها على أنها نظام دوراني للحرارة.

إنه ينقل الطاقة الحرارية بكفاءة. وهذا يحافظ على برودة واستقرار الأجهزة الإلكترونية عالية الطاقة.

دعونا نحلل المكونات الأساسية والتصنيفات.

المكونات الأساسية لدورة التبريد السائل

تتكون كل حلقة من أربعة أجزاء رئيسية تعمل معًا.

- لوحة باردة: يوضع مباشرة على مصدر الحرارة.

- المضخة: هذا هو القلب الذي يقوم بتدوير سائل التبريد.

- المبرد: مبدد حرارة كبير يطلق الحرارة في الهواء.

- الأنابيب: يربط كل شيء في حلقة مغلقة.

فئات النظام الرئيسية

نقوم بتصنيف هذه الأنظمة في المقام الأول حسب طريقة عملها.

| الفئة | الميزة الرئيسية |

|---|---|

| التبريد النشط | يستخدم مضخة لنقل السائل بشكل فعال. |

| التبريد السلبي | يعتمد على الحمل الحراري الطبيعي، بدون مضخة. |

التبريد المباشر للرقاقة مقابل التبريد بالغمر: نظرة فاحصة

التبريد المباشر للرقاقة (DTC) يتعلق بالدقة. يتم تركيب الألواح الباردة، التي غالبًا ما تكون أجزاء معقدة مصنعة بواسطة آلات CNC، مباشرة على المكونات الساخنة مثل وحدات المعالجة المركزية (CPU) أو وحدات معالجة الرسومات (GPU).

هذا النهج الموجه فعال للغاية. يجب أن يكون التوافق مثالياً من أجل نقل الحرارة على النحو الأمثل، وهو تفصيل نهتم به بشدة في PTSMAKE.

التبريد بالغمر هو فلسفة مختلفة تمامًا. فهو يغمر مكونات الخادم بالكامل في مادة غير موصلة للكهرباء، أو سائل عازل كهربائي4. توفر هذه الطريقة تغطية تبريد كاملة وموحدة.

اختيار النهج الصحيح: الأمر يتعلق بالمفاضلة

الخيار الأفضل يعتمد دائمًا على احتياجات التطبيق المحددة. لا توجد إجابة واحدة صحيحة لكل المواقف.

في المشاريع السابقة، ساعدنا العملاء على تقييم هذه الخيارات. إنها مسألة توازن بين الأداء والصيانة طويلة الأمد، وبالطبع الميزانية.

فيما يلي تحليل بسيط للمساعدة في المقارنة بينهما.

| الميزة | مباشرة إلى الرقاقة (DTC) | التبريد بالغمر |

|---|---|---|

| الكفاءة | فعالية عالية في المناطق الساخنة المستهدفة. | تبريد فعال للغاية وموحد. |

| التعقيد | أسهل في التركيب والصيانة. | تتطلب بنية تحتية أكثر تعقيدًا. |

| قابلية التوسع | سهولة التوسع لكل مكون. | أفضل للرفوف الكبيرة والكثيفة للخوادم. |

| التكلفة المادية | تكلفة أولية أقل للأجهزة. | ارتفاع تكلفة السوائل المتخصصة. |

فهم النظام يعني معرفة أجزائه: اللوحة الباردة والمضخة والمبرد والأنابيب. تصنف الأنظمة إلى أنظمة نشطة أو سلبية وحسب الطريقة، مثل التبريد المباشر للرقاقة أو الغمر الكامل. يقدم كل تصميم مزايا وفوائد فريدة من حيث الكفاءة والتعقيد والتكلفة.

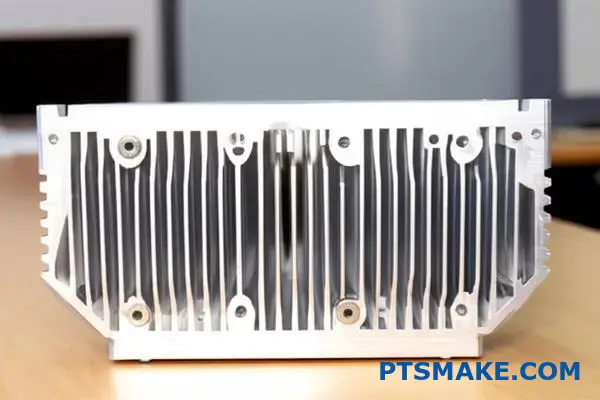

كيف يتم تصنيف المبددات الحرارية الكبيرة حسب الاستخدام المقصود منها؟

المبدد الحراري الكبير ليس مكونًا عالميًا أبدًا. يتم تشكيل تصميمه بشكل أساسي حسب الاستخدام المقصود منه. تنتج الأجهزة الإلكترونية المختلفة الحرارة بطرق مختلفة جدًا.

لذلك، يجب أن يكون الحل الحراري مخصصًا للتحدي المحدد. فالتصميم المخصص لمصدر طاقة صناعي سيفشل في وحدة المعالجة المركزية للخادم.

العوامل الرئيسية الدافعة للتطبيق

فهم هذه الفروق أمر بالغ الأهمية لإدارة الحرارة بشكل فعال. كل تطبيق له متطلبات فريدة من حيث الحجم والشكل والمواد.

| مجال التطبيق | التصميم الأساسي |

|---|---|

| IGBT / إلكترونيات الطاقة | التعامل مع التيار والجهد العاليين |

| مصفوفات LED عالية الطاقة | توزيع حرارة واسع ومتساوٍ |

| وحدة المعالجة المركزية/وحدة معالجة الرسومات للخادم | إزالة الحرارة بشكل مكثف ومركّز |

| إمدادات الطاقة الصناعية | الموثوقية على المدى الطويل |

تحديات حرارية فريدة لكل تطبيق

بالتعمق أكثر، نرى كيف أن الاحتياجات المحددة تدفع إلى تصميمات متميزة. لا يتعلق الأمر فقط بتبديد الحرارة، بل يتعلق بكيفية ومكان تولد تلك الحرارة. في مشاريعنا السابقة في PTSMAKE، رأينا كيف أن إغفال هذه التفاصيل يؤدي إلى الفشل.

IGBTs وإلكترونيات الطاقة

تدير هذه المكونات أحمالًا كهربائية ضخمة. يجب أن تكون مبددات الحرارة الخاصة بها قوية، وغالبًا ما تكون مزودة بزعانف سميكة للتعامل مع الدورات الحرارية العالية. كما أن العزل الكهربائي يعد أحد الاعتبارات الرئيسية المتعلقة بالسلامة والأداء في التصميم.

مصفوفات LED عالية الطاقة

هنا، تنتشر الحرارة على مساحة كبيرة. الهدف الأساسي هو التبريد المتساوي للحفاظ على جودة الضوء ومنع الشيخوخة المبكرة. وهذا يتطلب غالبًا مبدد حرارة كبيرًا بقاعدة مسطحة جدًا.

وحدات المعالجة المركزية ووحدات معالجة الرسومات للخوادم

هذه لعبة متطرفة. كثافة تدفق الحرارة5 مرتفع للغاية، مما يتطلب تبريدًا قويًا في مساحة صغيرة جدًا. غالبًا ما تتضمن التصميمات أنابيب حرارية أو غرف بخار لسحب الحرارة من الرقاقة إلى مجموعة كبيرة من الزعانف.

مصادر الطاقة الصناعية

الموثوقية هي الأولوية القصوى. غالبًا ما تعتمد هذه الأنظمة على التبريد السلبي لتعمل لسنوات دون الحاجة إلى صيانة. وهذا يعني تباعدًا أكبر بين الزعانف من أجل الحمل الحراري الطبيعي الفعال وتقليل تراكم الغبار، وهو نهج مختلف تمامًا.

الخطوة الأولى هي فهم الملف الحراري الفريد للتطبيق. يختلف المبدد الحراري الخاص بوحدة المعالجة المركزية (CPU) تمامًا عن المبدد الحراري الخاص بمصفوفة LED. يجب أن يتوافق التصميم مع متطلبات الحمل الحراري والمساحة والموثوقية المحددة.

كيف تختلف آليات تركيب المبددات الحرارية الكبيرة؟

يعد اختيار آلية التثبيت المناسبة أمرًا بالغ الأهمية. فهي تضمن الأداء الأمثل لمبدد الحرارة الكبير. وتؤثر هذه الطريقة على كل شيء بدءًا من النقل الحراري وحتى سلامة الهيكل.

طرق التثبيت الشائعة

تتطلب التطبيقات المختلفة حلولاً مختلفة. لكل منها مزايا وعيوب فريدة.

دبابيس الدفع

تتميز هذه المنتجات بسهولة التركيب دون الحاجة إلى أدوات. وغالبًا ما تستخدم في البيئات الأقل تطلبًا.

براغي مع نوابض

توفر هذه الطريقة ضغطًا أكثر اتساقًا. إنها خيار موثوق به لتلبية احتياجات الأداء العالي.

| الطريقة | سرعة التثبيت | التحكم في الضغط | التكلفة |

|---|---|---|---|

| دبابيس الدفع | سريع جداً | منخفضة | منخفضة |

| براغي ونابضات | معتدل | عالية | معتدل |

| تركيب الهيكل | بطيء | عالية جداً | عالية |

يؤثر هذا الاختيار بشكل مباشر على عمر جهازك.

الدور الحاسم للضغط المتزايد

بالإضافة إلى تثبيت المبدد الحراري، فإن ضغط التثبيت هو عامل أساسي. فهو يؤثر بشكل مباشر على مادة التوصيل الحراري (TIM).

يؤدي الضغط غير المتساوي إلى حدوث فجوات وجيوب هوائية. وهذا يعيق نقل الحرارة بشكل كبير. لقد لاحظنا ذلك في مشاريع سابقة في PTSMAKE. يضمن الضغط المناسب الحد الأدنى والموحد سُمك خط الرابطة6.

هذه الطبقة الرقيقة ضرورية للتبريد الفعال.

تركيب مباشر على الهيكل

هذا هو الأفضل لتطبيقات المبددات الحرارية الكبيرة والثقيلة. فهو يربط المبدد الحراري مباشرة بهيكل النظام. وهذا يوفر أقصى قدر من الاستقرار والدعم.

كما أنه يتيح ضغط تثبيت عالي وموحد للغاية. وهذا أمر ضروري للمكونات الكبيرة عالية الطاقة. ومع ذلك، فإنه يتطلب تصميمًا دقيقًا لكل من المبدد الحراري والهيكل.

| عامل الضغط | التأثير على TIM | عواقب الخطأ |

|---|---|---|

| منخفضة للغاية | اتصال ضعيف | السخونة الزائدة، الفشل |

| مرتفع للغاية | مضخة TIM | انخفاض الأداء |

| متفاوتة | فجوات هوائية | النقاط الساخنة، الأضرار |

الحصول على الضغط المناسب هو علم بحد ذاته. في عملنا، غالبًا ما نتعاون مع العملاء. نساعدهم على تحسين تصاميمهم لتحقيق هذا التوازن.

اختيار طريقة التثبيت هو أكثر من مجرد اختيار ميكانيكي. إنه اختيار حراري. الآلية الصحيحة، مثل البراغي المزودة بنوابض أو حوامل الهيكل، تضمن ضغطًا ثابتًا. وهذا يحسن أداء TIM لأي مبدد حرارة كبير، ويمنع ظهور نقاط ساخنة ويضمن الموثوقية.

كيف يمكنك تبريد محول طاقة بقدرة 3 كيلوواط في خزانة مغلقة؟

دعونا نتعامل مع تحدٍ شائع. لديك محول بقدرة 3 كيلوواط داخل خزانة مغلقة. الحرارة تتراكم بسرعة. ما هي أفضل استراتيجية للتبريد؟

لدينا ثلاثة خيارات رئيسية. مبدد حرارة داخلي كبير مزود بمراوح. مبدد حرارة خارجي. أو حلقة تبريد سائلة.

لكل منها مزاياها وعيوبها. الاختيار الصحيح يعتمد على احتياجاتك الخاصة. دعونا نقارن بينهما.

| طريقة التبريد | حالة الاستخدام الأساسي | العامل الرئيسي |

|---|---|---|

| مبدد حرارة داخلي + مراوح | حساس للتكلفة، حرارة معتدلة | البساطة |

| مبدد حرارة خارجي | بيئات محكمة الإغلاق، موثوقية عالية | العزلة |

| التبريد بالسوائل | أداء فائق، مساحة ضيقة | الكفاءة |

يساعدك هذا الدليل على اتخاذ القرار.

تحليل القيود

يتطلب اختيار الحل المناسب النظر في حدود مشروعك. وعادة ما تكون هذه الحدود هي التكلفة والمساحة المتاحة والأداء المطلوب. دعنا نحلل كيفية تراصف كل خيار.

التكلفة مقابل الأداء

غالبًا ما يكون المبدد الحراري الداخلي الكبير هو الخيار الأكثر ملاءمة للميزانية. عند استخدامه مع مراوح عالية CFM، فإنه يتعامل مع أحمال الحرارة المعتدلة بفعالية. إنه حل بسيط وموثوق نراه كثيرًا.

التبريد السائل هو الطرف الآخر. فهو يوفر أفضل أداء، خاصة في المساحات الصغيرة. ومع ذلك، فإن التكلفة الأولية والتعقيد أعلى بكثير. فهو يتضمن مضخات ومشعات وأنابيب.

المبدد الحراري الخارجي هو حل وسط. إنه يكلف أكثر من الإعداد الداخلي ولكنه أقل تعقيدًا من التبريد السائل. وهو يتفوق في نقل الحرارة بالكامل خارج الخزانة. وهذا أمر رائع للأجهزة الإلكترونية الحساسة.

اعتبارات المساحة والصيانة

يحتاج الحل الداخلي إلى مساحة كافية داخل الخزانة لمبدد الحرارة وتدفق الهواء المناسب. إذا كانت المساحة ضيقة، فقد لا يعمل هذا الحل.

يمكن أن يكون التبريد السائل مدمجًا للغاية على مستوى المكونات. ولكنك لا تزال بحاجة إلى مساحة للمبرد والمضخة. كما أن الصيانة أكثر تعقيدًا، مع وجود نقاط تسرب محتملة.

المفتاح هو تحقيق التوازن في النظام المقاومة الحرارية7 ضد هذه القيود العملية. في PTSMAKE، نستخدم آلات CNC لتصنيع مبددات حرارة مخصصة. وهذا يسمح بتصميمات محسّنة تتناسب تمامًا مع المساحات الضيقة، مما يحسن الكفاءة دون تعقيدات التبريد السائل.

| القيد | حوض داخلي + مراوح | حوض خارجي | التبريد بالسوائل |

|---|---|---|---|

| التكلفة الأولية | منخفضة | متوسط | عالية |

| الأداء | جيد | جيد جداً | ممتاز |

| المساحة المطلوبة | عالية (داخلية) | متوسط (خارجي) | منخفض (مكون) |

| الصيانة | منخفضة | منخفضة | متوسط |

| التعقيد | منخفضة | متوسط | عالية |

اختيار أفضل نظام تبريد لمحول 3 كيلوواط لا يتعلق بإجابة "صحيحة" واحدة. بل يتعلق بتقييم المفاضلات. يجب عليك الموازنة بين التكلفة والمساحة والأداء لإيجاد الحل المثالي لتطبيق الخزانة المغلقة الخاص بك.

كيف يمكنك حل مشكلة ارتفاع درجة حرارة النظام باستخدام مبدد حرارة كبير؟

عندما ترتفع درجة حرارة نظام مزود بمبدد حرارة كبير، فإن اتباع نهج منهجي هو المفتاح. لا تفترض أن مبدد الحرارة معيب. ابدأ بالأساسيات.

أنا دائمًا ما أستخدم قائمة مراجعة تشخيصية. تساعد هذه العملية المنظمة على عزل المشكلة بسرعة وكفاءة. كما أنها تجنب التخمين.

تغطي قائمة المراجعة البسيطة هذه الأسباب الأكثر شيوعًا.

قائمة مراجعة التشخيص

| تحقق من المنطقة | الهدف الأساسي |

|---|---|

| تدفق الهواء | تأكد من أن الهواء يتحرك بشكل صحيح |

| العوائق | إزالة العوائق المادية |

| اتصل بنا | التحقق من النقل الحراري |

| البيئة | تقييم العوامل الخارجية |

| حمل الطاقة | تأكد من أن توليد الحرارة كما هو متوقع |

اتباع هذه الخطوات بالترتيب غالبًا ما يكشف المشكلة دون الحاجة إلى تفكيك معقد.

تعمق أكثر في التشخيص

تعد قائمة المراجعة البسيطة بداية جيدة. ولكن دعونا نحلل كل خطوة على حدة لإجراء فحص أكثر شمولاً. وهذا يضمن عدم إغفال أي شيء، خاصة في الأنظمة الصناعية المعقدة.

الخطوة 1: التحقق من تدفق الهواء وتشغيل المروحة

هل المراوح تعمل بالفعل؟ تحقق من عدد الدورات في الدقيقة في برنامج مراقبة النظام. كما يمكنك التحقق من وجود هواء يتدفق من المبدد الحراري الكبير. تعطل المروحة مشكلة واضحة ولكنها شائعة.

الخطوة 2: فحص الغبار والانسدادات

الغبار مادة عازلة فعالة بشكل مدهش. يمكن أن تؤدي زعانف المبدد الحراري المسدودة إلى انخفاض كبير في الأداء. تحقق من عدم وجود عوائق في مرشحات السحب ومنافذ العادم، وليس فقط في المبدد الحراري نفسه.

الخطوة 3: إعادة تقييم الواجهة الحرارية والتركيب

يؤدي استخدام تطبيق TIM غير جيد إلى حدوث فجوات هوائية. كما يؤدي الضغط غير المتساوي للتركيب إلى نفس النتيجة. وهذا يزيد بشكل كبير من مقاومة الواجهة الحرارية8, ، مما يعيق انتقال الحرارة من المكون إلى المبدد الحراري. في PTSMAKE، نقوم غالبًا بتصنيع حوامل التثبيت التي تضمن توزيعًا مثاليًا ومتساويًا للضغط.

الخطوتان 4 و 5: التحقق من ظروف البيئة المحيطة والطاقة

هل الغرفة أكثر سخونة من المعتاد؟ تؤدي درجة الحرارة المحيطة المرتفعة إلى تقليل مساحة التبريد المتاحة لنظام التبريد. تحقق أيضًا من استهلاك المكون للطاقة. إذا كان يستهلك طاقة أكثر من المحدد، فسوف يولد حرارة أكثر مما صُمم النظام لتوليده.

| المشكلة الشائعة | حل سريع |

|---|---|

| فشل المروحة | استبدل المروحة |

| تراكم الغبار | تنظيف بالهواء المضغوط |

| تيم المسكين | أعد تطبيق TIM وأعد التثبيت |

| درجة حرارة محيطة عالية | تحسين تهوية الغرفة |

تساعد قائمة المراجعة المنهجية هذه في تشخيص ارتفاع درجة الحرارة من خلال فحص تدفق الهواء، والانسدادات المادية، والتلامس الحراري، وظروف التشغيل. وهي تضمن اتباع نهج شامل ومنطقي للعثور على السبب الجذري، حتى في حالة وجود مبدد حرارة كبير.

كيف تدير وزن وسلامة هيكل المبددات الحرارية الضخمة؟

تشكل المبددات الحرارية الضخمة تحديات ميكانيكية كبيرة. فقد يؤدي وزنها إلى إجهاد نقاط التثبيت والهيكل بأكمله. ولا تقتصر الإدارة السليمة على التبريد فحسب، بل تتعلق أيضًا بضمان موثوقية المنتج على المدى الطويل.

يجب أن نأخذ في الاعتبار النظام الميكانيكي بأكمله. وهذا يشمل أجهزة التثبيت والهيكل الذي يتم تثبيتها عليه. كما أن اختيار المواد أمر أساسي.

الاختيار الاستراتيجي للمواد

اختيار المادة المناسبة هو مسألة توازن. يتعلق الأمر بالوزن والأداء الحراري والتكلفة. غالبًا ما يكون الألومنيوم هو الخيار الأفضل لمبدد حرارة كبير.

| الميزة | الألومنيوم (على سبيل المثال، 6061) | النحاس (على سبيل المثال، C110) |

|---|---|---|

| الكثافة | منخفض (حوالي 2.7 جم/سم³) | عالية (حوالي 8.96 جم/سم³) |

| التوصيل الحراري | جيد (حوالي 167 واط/متر كلفن) | ممتاز (حوالي 401 واط/متر كلفن) |

| التكلفة | أقل | أعلى |

تصميم تثبيت قوي

التثبيت الآمن أمر غير قابل للتفاوض. نستخدم مثبتات قوية ونوزع الحمل على عدة نقاط لمنع حدوث أي عطل.

عند التعامل مع مبدد حرارة كبير جدًا، فإننا ننظر إلى ما هو أبعد من وزنه الثابت. يجب أن نأخذ القوى الديناميكية في الاعتبار. وتشمل هذه القوى الصدمات والاهتزازات أثناء الشحن أو التشغيل. يمكن أن يعمل المكون الثقيل كرافعة، مما يخلق ضغطًا كبيرًا على نقاط التثبيت.

وهذا يتطلب نهجًا شاملاً للتصميم. يجب أن يعمل المبدد الحراري والهيكل كنظام متكامل واحد. وهذا خطأ شائع نساعد عملاءنا في PTSMAKE على تجنبه.

استراتيجيات تعزيز الهيكل

غالبًا ما يحتاج هيكل المنتج إلى تعزيز. قد لا يكون الغلاف المعدني القياسي كافيًا. يمنع الدعم الإضافي الانثناء والتعب بمرور الوقت. إن سلامة الهيكل الكلي للمجموعة بأكملها على المحك.

| طريقة التعزيز | المزايا | تطبيق مشترك |

|---|---|---|

| تصلب الأضلاع | يضيف قوة بأقل قدر من المواد | أغلفة من الصفائح المعدنية |

| أقواس الدعم | تنقل الحمل إلى منطقة إطار أقوى | مكونات ناتئة ثقيلة |

| مواد أكثر سمكًا | يزيد من قوة الهيكل بشكل عام | بيئات عالية الاهتزاز |

الهدف هو الحفاظ على شكل النظام ومحاذاة أجزائه. قد يؤدي الدعم الضعيف إلى فشل التوصيل أو تلف لوحة الدوائر المطبوعة. في المشاريع السابقة، وجدنا أن الدعم المناسب يحسن [صلابة الالتواء]() بشكل عام.9 للجهاز، مما يضمن متانته على المدى الطويل. نحن نحلل دائمًا مسار الحمل الميكانيكي بالكامل لضمان حل موثوق.

تتطلب إدارة المبددات الحرارية الضخمة التركيز على الميكانيكا. من الضروري توفير نقاط تثبيت آمنة وتعزيز الهيكل واختيار مواد ذكية مثل الألومنيوم. تضمن هذه الخطوات الأداء الحراري والسلامة الهيكلية للمنتج النهائي، مما يمنع حدوث أعطال على المدى الطويل.

ما هي أكثر أنواع الأعطال شيوعًا في الأنظمة الحرارية الكبيرة؟

تحتوي الأنظمة الحرارية الكبيرة على عدة نقاط فشل رئيسية. ويساعد فهم هذه النقاط في تصميم حلول أكثر قوة وموثوقية. ومن الضروري توقع هذه المشكلات المحتملة.

يمنع هذا التخطيط حدوث أعطال مكلفة وإصلاحات مستقبلية. دعونا نستكشف أكثر أنواع الأعطال شيوعًا. غالبًا ما تحدث هذه الأعطال في مناطق يمكن التنبؤ بها من النظام.

نقاط الفشل الرئيسية

| وضع الفشل | المكون المتأثر | السبب الرئيسي |

|---|---|---|

| انسداد تدفق الهواء | زعانف المبدد الحراري | الغبار والحطام |

| تقليل التوصيل | واجهة حرارية | تدهور المواد |

| الإجهاد الميكانيكي | الجمعية العامة بكامل هيئتها | الاهتزاز والصدمات |

| لا يوجد تدفق هواء | المعجبون | تآكل المحامل/المحركات |

دعونا نلقي نظرة أعمق على أنماط الفشل هذه. يمثل كل منها تحديًا فريدًا لموثوقية النظام. يمكن أن تقلل خيارات التصميم الاستباقية من هذه المخاطر بشكل فعال. في PTSMAKE، نركز على توقع هذه المشكلات مبكرًا.

عطل في المروحة

المراوح هي مكونات نشطة، مما يجعلها عرضة للتآكل. قد تتعطل المحامل أو يحترق المحرك. يؤدي ذلك إلى توقف الحمل الحراري القسري على الفور، مما يتسبب في ارتفاع درجات الحرارة بسرعة. اختيار مراوح عالية الجودة أمر لا غنى عنه لضمان طول عمر النظام.

تدهور TIM

تعتبر مادة الواجهة الحرارية (TIM) مهمة للغاية. فهي تضمن نقل الحرارة بكفاءة بين المكونات. بمرور الوقت، يمكن أن تجف أو تتشقق أو تتعرض لـ [ضخ مادة الواجهة الحرارية]()10. وهذا يخلق فجوات هوائية عازلة تمنع تدفق الحرارة.

زعانف مسدودة

الغبار والحطام هما قاتلان صامتان للأنظمة الحرارية. يتراكمان على الزعانف، خاصة على المبدد الحراري الكبير. هذا التراكم يعزل الزعانف ويحد بشكل كبير من تدفق الهواء. يتدهور الأداء ببطء حتى يسخن النظام في النهاية.

التأثير البيئي على الزعانف

| البيئة | نوع الحطام | خطر الانسداد |

|---|---|---|

| صناعي | الزيت، غبار المعادن | عالية |

| مكتب | الألياف، الغبار | متوسط |

| غرفة نظيفة | جسيمات دقيقة | منخفضة |

العطل الميكانيكي

يمكن أن تتسبب الاهتزازات والصدمات المادية في أضرار جسيمة. فقد تتشقق وصلات اللحام وترتخي أدوات التثبيت بمرور الوقت. وقد يؤدي ذلك إلى فشل هيكلي كامل للحل الحراري، مما يعرض الجهاز بأكمله للخطر.

إن فهم هذه الأعطال الشائعة — تآكل المروحة، وتعطل TIM، وانسداد الزعانف، والضغط الميكانيكي — هو الخطوة الأولى. التصميم الاستباقي والمكونات عالية الجودة والصيانة المخططة هي العوامل الأساسية لضمان موثوقية النظام على المدى الطويل وتجنب حالات الإغلاق غير المتوقعة.

كيف يمكنك دمج مبدد حرارة ضخم في هيكل النظام؟

المبدد الحراري الضخم هو مجرد قطعة واحدة من أحجية كبيرة. الأداء الحراري الحقيقي يأتي من تصميم نظام شامل. يجب أن تفكر في الهيكل بأكمله.

وهذا يعني التخطيط بعناية لمسار تدفق الهواء. فالهواء البارد يحتاج إلى مسار واضح للدخول، والهواء الساخن يحتاج إلى مسار مباشر للخروج. ولا ينبغي أن يختلطا أبدًا. وهذه نقطة فشل شائعة. كما أننا ندير المراوح والمضخات.

عوامل تصميم النظام الرئيسية

| العامل | الأهمية | التحدي المشترك |

|---|---|---|

| مسار تدفق الهواء | عالية | العوائق والمناطق الميتة |

| السحب/الهواء | عالية | إعادة تدوير الهواء |

| تكامل المروحة | متوسط | الاهتزاز والضوضاء |

| توصيل الطاقة | متوسط | طاقة غير كافية للمراوح |

يضمن هذا النهج الشامل أن يعمل المبدد الحراري الكبير الخاص بك بأقصى كفاءة.

يتطلب دمج مبدد حرارة كبير التفكير بما يتجاوز المكون نفسه. يصبح الهيكل جزءًا نشطًا من نظام التبريد. يمكن أن يؤدي مسار تدفق الهواء المصمم بشكل سيئ إلى جعل حتى أفضل مبدد حرارة غير فعال.

الهدف هو إنشاء نفق هوائي داخل حاويتك. هذا يمنع حدوث مشاكل مثل [إعادة تدوير الحرارة]()11, ، حيث يتم سحب الهواء الساخن العادم مرة أخرى إلى مدخل الهواء البارد. وهذا يقلل بشكل كبير من كفاءة التبريد.

الإدارة الاستراتيجية لتدفق الهواء

يجب أن نصمم مسارات واضحة وخالية من العوائق للهواء. وهذا يتطلب وضع المكونات بعناية وأحيانًا استخدام مجاري هواء مخصصة، وهي خدمة نقدمها في PTSMAKE.

ديناميات الضغط

إن توفير ضغط الهواء المناسب داخل الهيكل أمر أساسي. يمكنك الاختيار بين استراتيجيتين رئيسيتين.

| نوع الضغط | الوصف | الإيجابيات | السلبيات |

|---|---|---|---|

| موجب | مراوح سحب أكثر من مراوح عادم | يمنع دخول الغبار | يمكن أن يخلق نقاط ساخنة |

| سلبي | مراوح عادم أكثر من مراوح سحب | إزالة ممتازة للحرارة | يجذب الغبار |

تكامل المكونات

التخطيط الميكانيكي والكهربائي أمر حيوي أيضًا. يجب تثبيت المراوح بإحكام لتجنب الاهتزاز. وهذا يتطلب غالبًا استخدام حوامل مخصصة.

تحتاج مضخات التبريد السائل إلى طاقة مستقرة ونقاط تثبيت مخصصة. نخطط مسارات الأسلاك بعناية لتجنب التداخل مع تدفق الهواء. هذه التفاصيل مهمة للغاية لضمان موثوقية النظام.

من الضروري اتباع نهج تصميم شامل. يتطلب التكامل الفعال مراعاة تدفق الهواء والضغط في النظام بأكمله، بالإضافة إلى الإعدادات الميكانيكية والكهربائية لجميع مكونات التبريد. وهذا يضمن عمل المبدد الحراري الضخم بالشكل المطلوب.

اكتشف حلول المبددات الحرارية الكبيرة بفضل خبرة PTSMAKE

هل أنت مستعد لتحويل تطبيقاتك عالية الطاقة من خلال تصنيع مبددات حرارة كبيرة مخصصة؟ اتصل بـ PTSMAKE اليوم للحصول على عرض أسعار سريع ودون التزام، واكتشف لماذا يثق بنا قادة العالم في الدقة والجودة والموثوقية. دعنا نحل تحدياتك الحرارية معًا — أرسل استفسارك الآن!

فهم هذا المقياس يساعد في اختيار المبدد الحراري الأكثر فعالية وكفاءة من حيث التكلفة لتطبيقك المحدد. ↩

تعرف على أهمية هذا المقياس في تقييم ومقارنة أداء المبدد الحراري بفعالية. ↩

افهم هذا المقياس الرئيسي لترى كيف يؤثر بشكل مباشر على كفاءة تبريد جهازك وأدائه العام. ↩

تعرف على المزيد حول هذه السوائل غير الموصلة الخاصة وخصائصها لتبريد الأجهزة الإلكترونية بأمان. ↩

تعرف على كيفية تأثير هذا المقياس المهم على تصميم المبددات الحرارية للأجهزة الإلكترونية عالية الأداء. ↩

تعرف على كيفية تحسين أداء مواد الواجهة الحرارية. ↩

تعرف على كيفية تحديد هذه القيمة الحاسمة لكفاءة التبريد في نظام إدارة الحرارة لديك. ↩

افهم هذا المقياس الرئيسي الذي يؤثر على أداء التبريد الفعلي لمبدد الحرارة الكبير الخاص بك. ↩

افهم كيف تمنع هذه الخاصية الالتواء وتضمن بقاء التجميع مستقرًا تحت الحمل. ↩

تعرف على الفيزياء الكامنة وراء هذا التأثير واكتشف استراتيجيات فعالة لمنعه في تصميماتك. ↩

افهم كيف يمكن أن تؤدي مشكلة تدفق الهواء الشائعة هذه إلى إضعاف كفاءة التبريد وكيفية تجنبها. ↩