لا ينبغي أن يبدو العثور على الحل المناسب لتزوير الألومنيوم لمكوناتك الحرجة مثل الإبحار في متاهة من المواصفات الفنية ووعود الموردين. ومع ذلك، يعاني العديد من المهندسين ومديري المشتريات من عدم اتساق الجودة والتكاليف غير المتوقعة والموردين الذين لا يستطيعون تقديم الدقة التي تتطلبها تطبيقاتهم.

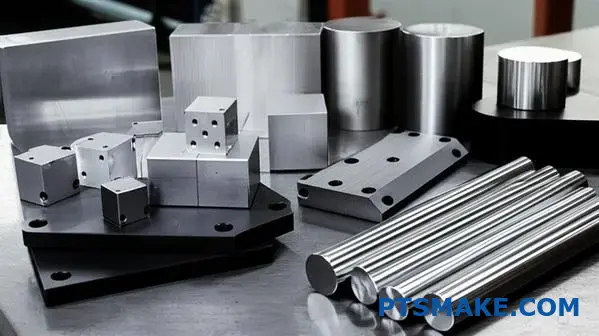

يوفر الألومنيوم المطروق خواص ميكانيكية فائقة من خلال التشوه البلاستيكي المتحكم فيه الذي يحسّن بنية الحبيبات ويزيل المسامية ويخلق تدفقًا اتجاهيًا للحبيبات - مما ينتج عنه أجزاء ذات نسب قوة إلى وزن استثنائية ومقاومة للتعب وموثوقية للتطبيقات الفضائية والسيارات والصناعية الصعبة.

لقد عملت مع مئات العملاء في شركة PTSMAKE الذين احتاجوا إلى اتخاذ قرارات ذكية بشأن الألومنيوم المطروق - بدءًا من المهندسين المبتدئين الذين يصممون أول مكوناتهم الهامة إلى مديري المشتريات المخضرمين الذين يعملون على تحسين سلاسل التوريد الحالية. يفصل هذا الدليل كل ما تحتاج إلى معرفته عن الألومنيوم المطروق، بدءًا من اختيار المواد وتحسين العملية إلى تقدير التكلفة ومراقبة الجودة، مما يمنحك المعرفة العملية لتحديد قطع الألومنيوم المطروق ومصادرها وتصنيعها بثقة.

ما الذي يحدد الخصائص الميكانيكية الفائقة للألومنيوم المطروق؟

هل تساءلت يومًا لماذا تتفوق بعض قطع الألومنيوم على غيرها؟ لا يكمن السر في السبيكة فقط، بل في العملية. يوفر الألومنيوم المطروق قوة مذهلة.

وتأتي هذه القوة من هيكلها الداخلي.

تحوّل التزوير

تستخدم عملية التشكيل ضغطاً هائلاً. وهذا يؤدي إلى صقل بنية حبيبات المعدن. كما أنه يزيل العيوب الداخلية الصغيرة الموجودة في الطرق الأخرى. وهذا يخلق مادة أكثر كثافة واتساقاً.

التحسينات العقارية الرئيسية

إليك مقارنة بسيطة بين الأجزاء المطروقة والمسبوكة.

| الميزة | ألومنيوم مطروق | ألومنيوم مصبوب |

|---|---|---|

| قوة الشد | عالية جداً | معتدل |

| حياة التعب والإرهاق | ممتاز | متوسط إلى ضعيف |

| صلابة التصادم | متفوقة | جيد |

وهذا هو السبب في تفضيل الحدادة للتطبيقات الحرجة.

تدفق الحبوب: الطريق إلى القوة

في الأجزاء المصبوبة أو المشكّلة آليًا، تكون بنية الحبيبات إما عشوائية أو مقطوعة بشكل مفاجئ. تعمل هذه الانقطاعات كنقاط إجهاد. ويمكن أن تؤدي إلى حدوث تشققات تحت الحمل.

يتجنب التشكيل هذا الأمر تمامًا. توجّه العملية الحبيبات للتدفق على طول منحنيات الجزء. وتخلق بنية داخلية غير منقطعة ومستمرة. وهذه ميزة كبيرة.

سبب أهمية التدفق المستمر للحبوب

يعزز تدفق الحبوب المتناسق هذا من مقاومة التعب بشكل كبير. فكر في الأمر مثل حبيبات الخشب. فاللوح الخشبي الطويل هو الأقوى على طول حبيباته وليس عكسها. يتبع الألومنيوم المطروق المبدأ نفسه، مما يعزز متانته. ويتحقق ذلك من خلال عملية تُعرف باسم تشوه البلاستيك1, الذي يعيد تشكيل المعدن على المستوى المجهري.

القضاء على نقاط الضعف الخفية

غالبًا ما يحبس الصب جيوبًا صغيرة من الغاز، مما يخلق مسامية. هذه الفراغات الصغيرة هي نقاط ضعف. وتحت الصدمات أو الإجهاد، يمكن أن تصبح بسهولة نقاط فشل. يجبر الضغط الشديد في التشكيل على إغلاق هذه الفراغات.

خامة أكثر كثافة وصلابة

وينتج عن ذلك بنية أكثر كثافة وغير مسامية. وبناءً على الاختبارات التي أجريناها، يزيد ذلك مباشرةً من صلابة الصدمات وقوة الشد. ويوفر مستوى من الموثوقية لا يمكن أن يضاهيه الصب ببساطة. ونحن في PTSMAKE، نعتمد على هذا الأمر في المكونات عالية الأداء.

باختصار، يعمل التشكيل على تحويل البنية الداخلية للألومنيوم. فهو يصقل الحبيبات ويخلق تدفقًا مستمرًا للحبيبات ويزيل المسامية. وهذا يعزز بشكل مباشر من قوة الشد ومقاومة الإجهاد وصلابة الصدمات، مما يجعلها خيارًا ممتازًا للتطبيقات الصعبة.

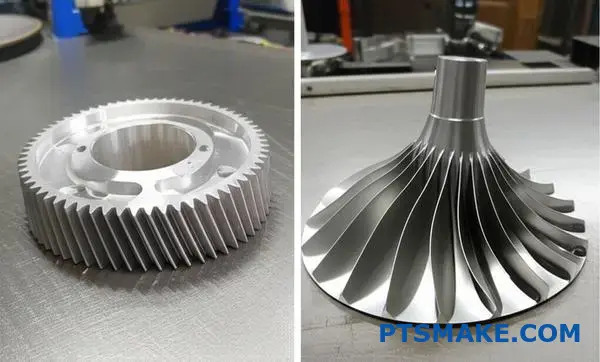

ما هي الأنواع الرئيسية لعمليات تشكيل الألومنيوم؟

إن عملية تشكيل الألومنيوم ليست عملية واحدة تناسب الجميع. فالطريقة التي نختارها تعتمد على مدى تعقيد الجزء الخاص بك واستخدامه النهائي.

يمكننا تقسيمها إلى ثلاث فئات رئيسية. يقدم كل منها فوائد فريدة لتطبيقات مختلفة.

التشكيل بالقالب المفتوح

هذا هو أبسط شكل. يتم تشكيل قطعة العمل بين قالبين مسطحين لا يحيطان بها بالكامل. وهو يشبه قيام الحداد بتشكيل المعدن بمطرقة وسندان. وهذا مثالي للأشكال الكبيرة والبسيطة.

التشكيل بالقالب المغلق

وتسمى أيضًا طريقة التشكيل بالقالب الانطباعي، وتستخدم هذه الطريقة قوالب تحتوي على تجويف أو انطباع. هذا الانطباع هو شكل الجزء المطلوب. وهي توفر دقة أبعاد أفضل.

التشكيل الدقيق

هذا شكل متقدم من أشكال التشكيل بالقالب المغلق. وهو ينتج قطعًا ذات تفاوتات أكثر دقة وأقل حاجة إلى التشطيب.

إليك مقارنة سريعة:

| نوع التشكيل | تعقيد الأدوات | التعقيد الهندسي |

|---|---|---|

| الموت المفتوح | منخفضة | بسيطة |

| مغلق-الموت المغلق | متوسط | متوسط إلى مرتفع |

| الدقة | عالية | عالية جداً |

يساعدنا هذا الهيكل في اختيار أفضل عملية لمكونات الألومنيوم المطروقة الخاصة بك.

دعونا نتعمق أكثر في كيفية اختلاف هذه العمليات. يؤثر الاختيار بشكل مباشر على خصائص الجزء النهائي وتكلفته.

من الانطباع إلى الدقة

في التشكيل بالقالب المغلق، يتم ضغط الألومنيوم المسخّن في تجويف القالب. يجبر الضغط الهائل المعدن على ملء الانطباع بالكامل.

تخلق هذه العملية جزءًا قويًا ومتينًا. يتم ضغط المواد الزائدة بين نصفي القالب. وتسمى هذه المادة فلاش2, يتم تقليمها لاحقًا. إدارة هذا الأمر هو مفتاح الجودة.

يأخذ التشكيل الدقيق هذا الأمر خطوة إلى الأمام. ويهدف إلى إنتاج جزء "صافي الشكل" أو "شبه صافي الشكل". وهذا يعني أن المكوّن يخرج من القالب قريبًا جدًا من أبعاده النهائية. وهو يقلل بشكل كبير أو يلغي الحاجة إلى التشغيل الآلي الثانوي المكلف.

في شركة PTSMAKE، غالبًا ما نوجه العملاء نحو التشكيل الدقيق للأجزاء المعقدة. وهي مثالية لتطبيقات الفضاء أو السيارات حيث يكون كل جرام مهمًا.

يوضح الجدول أدناه التفاوتات التي يمكن تحقيقها.

| الميزة | التسامح مع القالب المفتوح | تحمّل القالب المغلق | الدقة في التشكيل الدقيق |

|---|---|---|---|

| الطول/العرض | ± 1.5 مم | ± 0.5 مم | ± 0.1 مم |

| السُمك | ± 1.0 مم | ± 0.4 مم | ± 0.05 مم |

| طلاء السطح (Ra) | > 6.3 ميكرومتر | 3.2 - 6.3 ميكرومتر | < 1.6 ميكرومتر |

يعد اختيار عملية تشكيل الألومنيوم المناسبة عملية متوازنة. فهو ينطوي على الموازنة بين تعقيد الجزء مقابل تكاليف الإنتاج والدقة المطلوبة. تقدم كل طريقة مزايا مميزة لاحتياجات التصنيع المحددة.

كيف يتم تصنيف سبائك الألومنيوم المطاوع بشكل منهجي للتشكيل؟

نظام جمعية الألومنيوم المكون من أربعة أرقام هو المفتاح. فهو يصنف السبائك بدقة بناءً على عناصر السبائك الرئيسية. يخبرك هذا الرمز بالكثير عن الأداء المحتمل للمادة.

فهم الرقم الأول

الرقم الأول هو الأهم. فهو يحدد عنصر السبائك الرئيسي. وهذا يحدد الخصائص الأساسية للسبائك، وهو أمر بالغ الأهمية لاختيار المادة المناسبة لمشروع التشكيل الخاص بك.

| السلسلة | عنصر السبائك الأساسي |

|---|---|

| 2xxx | النحاس (النحاس) |

| 6xxx | المغنيسيوم (Mg) والسيليكون (Si) |

| 7xxx | الزنك (Zn) |

هذا النظام البسيط يجعل اختيار سبيكة الألومنيوم المطروق أكثر سهولة وتوقعاً.

المتنافسون ذوو القوة العالية: السلسلتان 2xxx و7xxx

عندما تكون القوة هي أولويتك القصوى، فإن سلسلتي 2xxx و7xxx هما الخياران الأساسيان. في PTSMAKE، نعمل في PTSMAKE على استخدام هذه السبائك للتطبيقات التي لا يكون فيها الفشل خيارًا.

سلسلة 2×xx: كلاسيكيات الفضاء الجوي

تستمد سبائك مثل 2014 و2024 قوتها المذهلة من النحاس. وتعتبر نسبة قوتها إلى وزنها استثنائية بعد المعالجة الحرارية. وهذا يجعلها مثالية لهياكل الطائرات ومكونات السيارات عالية الأداء. كما أن مقاومتها للتآكل أقل، لذلك غالباً ما تكون هناك حاجة إلى طلاءات واقية.

سلسلة 7xxxx: ملوك القوة

توفر السلسلة 7xxx، مع الزنك كعنصر رئيسي، أعلى قوة متوفرة في الألومنيوم المطروق. تعتبر السبائك مثل 7075 ضرورية للأجزاء التي تتعرض لضغط شديد. تأتي القوة القصوى من عملية تصلب الترسيب3, التي نتحكم فيها بعناية أثناء التصنيع.

الكل مستدير السلسلة 6xxx

بالنسبة للمشاريع التي تحتاج إلى توازن في الخصائص، غالباً ما أوصي بسلسلة 6xxx.

سلسلة 6xxx: تعدد الاستخدامات وقابلية التزوير

ومع وجود المغنيسيوم والسيليكون، توفر سبائك مثل 6061 قوة جيدة ومقاومة ممتازة للتآكل وقابلية فائقة للتشكيل. وهي أسهل عموماً في التعامل معها من السلاسل عالية القوة. هذا التوازن يجعلها خيارًا فعالاً من حيث التكلفة لمجموعة واسعة من قطع الألومنيوم المطروقة.

| الميزة | السلسلة 2xxx | السلسلة 6xxx | السلسلة 7xxx |

|---|---|---|---|

| القوة | عالية | متوسط-عالي | عالية جداً |

| قابلية التزوير | جيد | ممتاز | مقبول-جيد |

| مقاومة التآكل | عادل | ممتاز | جيد |

| الاستخدام الأساسي | الفضاء الجوي | عامة، السيارات | الفضاء الجوي عالي الإجهاد |

يصنف نظام رابطة الألومنيوم السبائك حسب عنصر السبائك الرئيسي. وهذا يربط مباشرةً بين السلاسل 2xxx و6xxx و7xxx بخصائص مميزة مثل القوة العالية أو القابلية الممتازة للتشكيل، مما يبسّط اختيار المواد لتطبيقات التشكيل المحددة.

ما هي سلسلة سبائك الألومنيوم المخصصة للاستخدامات الهيكلية؟

عند اختيار سبيكة ألومنيوم للتشكيل، يخبرك رقم السلسلة بكل شيء. فليس كل الألومنيوم متساوٍ في الوظائف عالية الضغط. فالاختيار حاسم بالنسبة للأداء.

نركز في المقام الأول على ثلاث عائلات للتطبيقات الهيكلية. وهذه المجموعات هي 2xxx و6xxx و7xxx و7xxx. لكل منها غرض مميز.

خلائط الحدادة الموصى بها

| سلسلة السبائك | عنصر السبائك الأساسي | الخصائص الرئيسية |

|---|---|---|

| 2xxx | النحاس | قوة عالية |

| 6xxx | المغنيسيوم والسيليكون | تعدد الاستخدامات ومقاومة التآكل |

| 7xxx | الزنك | أعلى قوة |

وتوفر هذه السبائك القابلة للمعالجة بالحرارة القوة اللازمة للأجزاء الهيكلية الصعبة.

تعتمد سبائك الألومنيوم المطروقة المناسبة كليًا على متطلبات التطبيق. في المشاريع السابقة في PTSMAKE، رأينا كيف يمكن أن يؤدي عدم التطابق إلى الفشل. يتعلق الأمر بالموازنة بين القوة والوزن ومقاومة التآكل والتكلفة.

جبابرة الفضاء الجوي: السلسلتان 2xxx و7xxx

بالنسبة للمكونات الفضائية، لا مجال للتنازل. وهنا تتألق السلسلة 2xxx و7xxx. فهي توفر بعضًا من أعلى نسب القوة إلى الوزن المتاحة.

توفر السلسلة 2xxx، المخلوطة بالنحاس، قوة ممتازة في درجات الحرارة المرتفعة. وتحقق السلسلة 7xxx، التي تستخدم الزنك، أعلى قوة من بين جميع سبائك الألومنيوم من خلال عملية تسمى تصلب الترسيب4. وهذا يجعلها مثالية لهياكل هياكل الطائرات الحرجة.

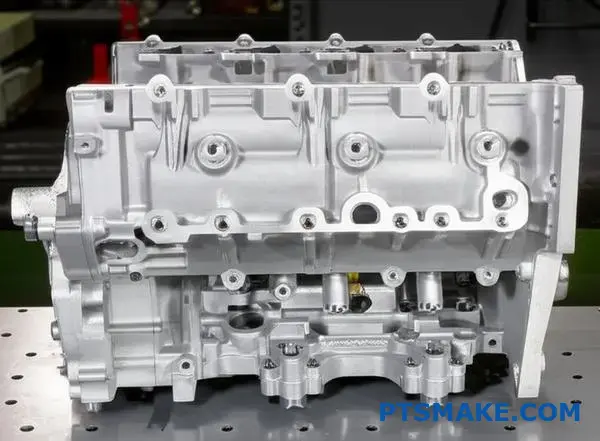

العمود الفقري متعدد الاستخدامات: سلسلة 6xxx

سلسلة 6xxx هي الخيار الأكثر شيوعًا في صناعة السيارات والهندسة العامة. فهي توفر مزيجًا رائعًا من القوة الجيدة، والمقاومة الممتازة للتآكل، وقابلية التشكيل الجيدة. إنه الحل العملي والفعال من حيث التكلفة للعديد من الأجزاء الهيكلية التي لا تواجه الضغوط الشديدة في مجال الطيران.

لماذا لا تنجح بعض السلاسل في الوصول إلى القمة

لن ترى غالبًا سلسلة 1xxx أو 3xxx في المطروقات الهيكلية.

| سلسلة السبائك | سبب عدم الملاءمة |

|---|---|

| 1xxx | ناعم جداً؛ إنه ألومنيوم نقي تجارياً. |

| 3xxx | يفتقر إلى القوة الميكانيكية العالية اللازمة. |

هذه السبائك لها استخداماتها، ولكنها تفتقر إلى المتانة المطلوبة للمكونات المطروقة الحاملة.

يعد اختيار سلسلة السبائك المناسبة أمرًا بالغ الأهمية للتشكيل الهيكلي. فسلسلة 2xxx و7xxx عالية القوة مخصصة للفضاء، في حين أن سلسلة 6xxx متعددة الاستخدامات تخدم السيارات والاستخدام العام. أما السلاسل الأخرى، مثل 1xxx و3xxx، فتفتقر إلى القوة اللازمة.

ما هي ميزات التشكيل المهمة لمكونات صناعة الطيران؟

لا يوجد مجال للخطأ في صناعة الطيران. يجب أن يكون كل مكون قوي وموثوق به بشكل لا يصدق. كما يجب أن يكون خفيفاً قدر الإمكان.

وهذا هو السبب في أن التشكيل أمر بالغ الأهمية. فهي تصنع أجزاء يمكنها تحمل الضغط الهائل.

العناصر غير القابلة للتفاوض لقطع غيار الطائرات

نحن نركز على أربعة مجالات رئيسية. كل واحدة منها شرط غير قابل للتفاوض من أجل السلامة والأداء. هذه الميزات ضرورية للمكونات المصنوعة من مواد مثل الألومنيوم المطروق عالي القوة.

| الميزة الحرجة | أهمية ذلك في مجال الطيران |

|---|---|

| عمر إجهاد فائق | يقاوم الفشل الناتج عن دورات الضغط المتكررة. |

| صلابة الكسر | يمنع التشققات الصغيرة من النمو. |

| نسبة القوة إلى الوزن | تزيد من الأداء والكفاءة في استهلاك الوقود إلى أقصى حد. |

| الموثوقية المطلقة | يضمن أداء الأجزاء دون عطل. |

تحقيق التميز من خلال التزوير

كيف يحقق التشكيل هذه الخصائص الاستثنائية؟ يتعلق الأمر بالتحكم في المادة على المستوى المجهري. وهي عملية أتقنّاها في شركة PTSMAKE من خلال العديد من المشاريع الفضائية.

تحكم دقيق في تدفق الحبوب

وخلافاً للطرق الأخرى، فإن التطريق يوجّه البنية الحبيبية الداخلية للمعدن. تخيل حبيبات الخشب. إنها الأقوى على طولها.

يعمل التشكيل على محاذاة حبيبات المعدن لتتبع شكل الجزء. وهذا يركّز القوة في المكان الذي تشتد فيه الحاجة إليها. وهذا يحسّن بشكل كبير من مقاومة الإجهاد والصدمات.

القضاء على العيوب الداخلية

يمكن أن يترك الصب خلفه فراغات صغيرة مخفية أو مسامية. وهذه هي نقاط الضعف التي يمكن أن تؤدي إلى فشل كارثي تحت الضغط.

يزيل الضغط الهائل المستخدم في التشكيل هذه العيوب. فهو يخلق بنية مادية كثيفة وموحدة، مما يضمن أن يكون الجزء صلبًا وموثوقًا به تمامًا. الصلابة الاختبارات غير المدمرة5 ثم يتحقق من أن المكوّن لا تشوبه شائبة قبل أن يغادر منشأتنا.

| تعزيز الملكية | تأثير التزوير |

|---|---|

| هيكل الحبوب | محاذاة وصقل لقوة الاتجاه. |

| كثافة المواد | مدمجة، مما يزيل الفراغات والمسامية. |

| تكامل الجزء | صلابة فائقة ومقاومة للإجهاد. |

يُعد التشكيل أمرًا ضروريًا لصناعة الطيران لأنه يعالج مباشرةً البنية الداخلية للمعدن. وهذا يحقق القوة التي لا مثيل لها والوزن المنخفض والموثوقية المطلقة التي تتطلبها الصناعة. تضمن هذه العملية خلو المكونات من العيوب وتصنيعها لتحقيق أقصى درجات الأداء.

كيف تختلف متطلبات تشكيل السيارات عن متطلبات صناعة الطيران؟

الفرق الأساسي بسيط. تعطي السيارات الأولوية لفعالية التكلفة للأحجام الكبيرة. أما صناعة الطيران فتتطلب أعلى مستويات الأداء، بغض النظر عن التكلفة.

يؤثر هذا الانقسام الأساسي على كل قرار. فهو يؤثر على خيارات المواد ومستويات الدقة واحتياجات التوثيق.

التباين في الفلسفة الأساسية

يجب أن تكون عملية تشكيل السيارات اقتصادية. يتعلق الأمر بإنتاج ملايين القطع الموثوقة.

تركز صناعة الطيران والفضاء على السلامة والأداء. الفشل ليس خياراً مطروحاً على ارتفاع 30,000 قدم. وهذا ما يدفع إلى خيارات هندسية مختلفة.

| الميزة | تزوير السيارات | الحدادة في مجال الطيران والفضاء |

|---|---|---|

| السائق الرئيسي | الفعالية من حيث التكلفة | الأداء والسلامة |

| حجم الإنتاج | عالية إلى عالية جداً | منخفضة إلى متوسطة |

| التركيز على المواد | متانة جيدة، قابلية للتطويع | القوة القصوى إلى الوزن الأقصى |

| مستوى الفحص | أخذ العينات الإحصائية | 100% التفتيش، NDT |

هذا الانقسام الفلسفي يخلق متطلبات عملية مختلفة للغاية. في PTSMAKE، نتعامل مع هذه الاحتياجات المختلفة لعملائنا في كلا القطاعين. فالنهج المتبع بالنسبة لمكون التعليق يختلف تماماً عن النهج المتبع بالنسبة لجزء معدات الهبوط.

اختيار السبيكة: التكلفة مقابل القوة المطلقة

يبرز اختيار المواد التباين بشكل مثالي. غالباً ما تستخدم صناعة السيارات الألومنيوم المطروق من سلسلة 6xxx. فهو يوفر قابلية تشكيل جيدة ومقاومة للتآكل والقوة. كما أنه أكثر اقتصادية للإنتاج بكميات كبيرة.

ومع ذلك، يعتمد قطاع الطيران والفضاء بشكل كبير على سبائك الألومنيوم من سلسلة 7xxx. توفر هذه السبائك نسبًا استثنائية من القوة إلى الوزن بعد المعالجة الحرارية6. ويأتي هذا الأداء بتكلفة أعلى في المواد والمعالجة.

| سلسلة السبائك | الصناعة النموذجية | المزايا الرئيسية | الاعتبارات |

|---|---|---|---|

| 6xxx ألومنيوم 6xxx | السيارات | قابلية تشكيل ممتازة، وقوة جيدة، وفعالية من حيث التكلفة | قوة نهائية أقل من 7xxx 7xxx |

| 7xxx ألومنيوم 7xxx | الفضاء الجوي | أعلى نسبة قوة إلى وزن أعلى، ومقاومة فائقة للإجهاد | تكلفة أعلى ومعالجة أكثر تعقيدًا |

التفاوتات المسموح بها وإمكانية التتبع

يتطلب الفضاء الجوي تفاوتات ضيقة للغاية. يجب أن تتناسب الأجزاء بشكل مثالي وتعمل تحت ضغط شديد.

وعلاوة على ذلك، يتطلب قطاع الطيران إمكانية التتبع الكامل. يجب أن نوثق كل خطوة، بدءًا من المادة الخام إلى تقرير الفحص النهائي. وهذا يضمن المساءلة والسلامة. وعلى الرغم من أن متطلبات السيارات، على الرغم من صرامتها إلا أنها أقل شمولاً بشكل عام.

يوازن تشكيل السيارات بين التكلفة والأداء للإنتاج بكميات كبيرة. وعلى النقيض من ذلك، يعطي قطاع الطيران والفضاء الأولوية لسلامة المواد المطلقة والتفاوتات الصارمة وإمكانية التتبع الكامل. يملي تطبيق الاستخدام النهائي كل قرار تصنيع، بدءًا من اختيار السبيكة وحتى التوثيق النهائي.

كيف تصمم دورة معالجة حرارية للألومنيوم 7075؟

لنكن عمليين. تصميم دورة المعالجة الحرارية ليس تخمينًا. إنها وصفة دقيقة. في PTSMAKE، نتبع معايير مثل AMS 2770. وهذا يضمن نتائج قابلة للتكرار وعالية الجودة لقطع الألومنيوم 7075.

تتكون العملية من ثلاث خطوات رئيسية. كل واحدة منها حاسمة بالنسبة للخصائص النهائية.

العملية الأساسية المكونة من ثلاث خطوات

- معالجة المحلول: تسخين السبيكة.

- الإرواء: تبريده بسرعة.

- الشيخوخة الاصطناعية: تدفئة نهائية مضبوطة.

فيما يلي تفاصيل الخطوة الأولى.

معلمات معالجة المحلول

| سُمك المادة | وقت النقع في درجة الحرارة |

|---|---|

| حتى 0.250 بوصة | 1 ساعة |

| 0.251-0.500 بوصة | 2 ساعة |

| 0.501-1.000 بوصة | 4 ساعات |

| أكثر من 1.000 بوصة | 6 ساعات |

هذا الجدول نقطة بداية رائعة. الهدف هو التوحيد.

تُعد المعالجة بالمحلول البنية المجهرية للمادة. نقوم بتسخين الألومنيوم 7075 إلى درجة حرارة محددة، تتراوح عادةً بين 870-900 درجة فهرنهايت (465-482 درجة مئوية). وهذا يسمح لعناصر السبائك مثل الزنك والمغنيسيوم والنحاس بالذوبان بالتساوي في الألومنيوم.

"ينقع" الجزء عند درجة الحرارة هذه. يعتمد وقت النقع على السُمك، كما هو موضح سابقًا. الأجزاء السميكة، بما في ذلك بعض الأجزاء المعقدة ألومنيوم مطروق الأشكال الهندسية، تحتاج إلى مزيد من الوقت حتى تتغلغل الحرارة بشكل كامل.

بعد النقع، نقوم بالتبريد. هذه عملية تبريد سريع، وعادةً ما تكون في الماء. والسرعة أمر بالغ الأهمية. الهدف هو حبس العناصر المذابة في مكانها، مما يخلق محلول صلب فائق التشبع7. ويسمح تأخير التبريد، ولو لثوانٍ معدودة، بترسيب هذه العناصر قبل الأوان، مما يضر بالخصائص الميكانيكية النهائية. عادةً ما يكون الحد الأقصى لتأخير الإخماد من 5 إلى 15 ثانية.

وأخيراً، لدينا تعتيق اصطناعي. تحدد هذه الخطوة المزاج النهائي.

الشيخوخة: مزاج T6 مقابل مزاج T73

| المزاج | درجة حرارة الشيخوخة | وقت الشيخوخة | الميزة الأساسية |

|---|---|---|---|

| T6 | 250 درجة فهرنهايت (121 درجة مئوية) | 24 ساعة | القوة والصلابة القصوى |

| T73 | 225 درجة فهرنهايت (107 درجة مئوية) ثم 325 درجة فهرنهايت (163 درجة مئوية) | 6-8 ساعات ثم 24-30 ساعة | مقاومة ممتازة للتشقق الناتج عن الإجهاد والتآكل |

يمنحك المزاج T6 ذروة القوة. ومع ذلك، يمكن أن يكون أكثر عرضة للتشقق الإجهادي الناتج عن التآكل الإجهادي. يتضمن المزاج T73 عملية تقادم من خطوتين. وهذا يقلل قليلاً من القوة القصوى ولكنه يحسّن بشكل كبير من مقاومته للتآكل، وهو ما يعد مفاضلة مهمة في العديد من التطبيقات الفضائية.

يقدم هذا الفصل وصفة مفصلة خطوة بخطوة للمعالجة الحرارية للألومنيوم 7075 بناءً على معايير الصناعة. ويغطي المعالجة بالمحلول، والتبريد، والاختلافات الحرجة بين التقادم الاصطناعي T6 وT73، موضحًا "السبب" وراء كل معلمة.

كيف تقدر تكلفة قطعة الألومنيوم المطروقة؟

يتجاوز تقدير تكلفة جزء الألومنيوم المطروق وزنه النهائي. يجب مراعاة العملية بأكملها.

التكلفة الإجمالية هي مجموع عدة عوامل مختلفة. ونقسمها إلى أربع فئات رئيسية.

مكونات التكلفة الرئيسية

مدخلات المواد الخام

دائمًا ما يكون البليت الأولي أثقل من الجزء النهائي. هذا الفرق، بما في ذلك الخردة والوميض، هو جزء من تكلفة المواد التي تدفع ثمنها.

| عامل التكلفة | الوصف |

|---|---|

| وزن المدخلات | وزن لوح الألومنيوم الخام. |

| الوزن النهائي | وزن الجزء الأخير. |

| سكراب/فلاش | المواد الزائدة التي تمت إزالتها أثناء التشكيل. |

هذا الحساب الأولي أساسي لإجراء تقدير دقيق.

ما وراء البليت: الأدوات والعمليات

المادة الخام هي مجرد نقطة البداية. فالأدوات والطاقة اللازمة لتشكيل المعدن من العوامل المهمة في التكلفة.

الاستثمار في الأدوات

تعتبر قوالب التشكيل من النفقات الأولية الرئيسية. وعادةً ما يتم إطفاء هذه التكلفة أو توزيعها على إجمالي عدد الأجزاء في عملية الإنتاج.

ارتفاع حجم الإنتاج يعني انخفاض تكلفة الأدوات لكل جزء فردي. في PTSMAKE، نساعد العملاء على تخطيط ذلك لتحسين ميزانيتهم.

النفقات التشغيلية

تغطي هذه الفئة تكاليف التصنيع المباشرة. وتشمل وقت مكبس التشكيل والطاقة المستهلكة والعمالة الماهرة اللازمة لتشغيل الماكينات. وغالبًا ما يتم تجميعها في سعر الساعة.

اللمسات الأخيرة العمليات الثانوية

بعد التشكيل، غالباً ما تتطلب الأجزاء بعد التشكيل خطوات إضافية لتلبية المواصفات النهائية. وهذه ليست اختيارية للتطبيقات عالية الأداء.

تضمن هذه العمليات أن يفي الجزء بالتفاوتات المسموح بها بإحكام وأن يتمتع بالخصائص الميكانيكية المناسبة. هذا هو المكان الذي نتحقق فيه من سلامة الجزء الداخلي تدفق الحبوب8 التي تعطي المطروقات قوتها.

| العملية | الغرض |

|---|---|

| التشذيب | يزيل الوميض الزائد من الجزء. |

| المعالجة الحرارية | يعزز القوة والصلابة. |

| NDT | اختبار غير تدميري للتحقق من وجود عيوب. |

| التشطيب | المعالجات السطحية مثل الطلاء بأكسيد الألومنيوم. |

كل خطوة تضيف إلى التكلفة النهائية ولكنها ضرورية للجودة.

يجب أن يأخذ تقدير التكلفة الحقيقية لجزء الألومنيوم المطروق في الحسبان المواد الخام (وزن المدخلات)، والأدوات المطفأة، والتكاليف التشغيلية مثل وقت الكبس وجميع العمليات الثانوية الضرورية. يؤدي إغفال أي من هذه الأمور إلى توقعات غير دقيقة.

كيف يمكنك تعديل عملية تزوير الجدران الرقيقة الجدران؟

يمثل إنشاء المطروقات رقيقة الجدران تحديات فريدة من نوعها. وتتمثل المشكلات الرئيسية في فقدان الحرارة السريع والاحتكاك العالي.

تبرد المقاطع الرقيقة بسرعة كبيرة. وهذا يجعل من الصعب تشكيل المادة. كما أن الاحتكاك العالي يحد من تدفق المعدن في تجويف القالب.

الاستراتيجيات المتقدمة الرئيسية

يجب علينا استخدام طرق متقدمة لتحقيق النجاح. تعالج هذه الطرق الحرارة والاحتكاك مباشرة. هدفنا هو ضمان ملء القالب بالكامل والحفاظ على سلامة المواد.

| التحدي | التأثير الأساسي |

|---|---|

| فقدان الحرارة السريع | زيادة إجهاد التدفق المتزايد |

| احتكاك عالي الاحتكاك | ملء القالب غير مكتمل |

تتطلب المكونات رقيقة الجدران، خاصةً في مواد مثل الألومنيوم المطروق، تحكمًا دقيقًا في العملية. في مشاريعنا السابقة في شركة PTSMAKE، وجدنا أن طرق التشكيل القياسية غالباً ما تفشل. حيث تبرد المادة قبل أن تتمكن من ملء التفاصيل المعقدة للقالب. وهذا يؤدي إلى عيوب وأجزاء فاشلة.

إدارة درجة الحرارة وتدفق المعادن

يكمن الحل في الحفاظ على درجة حرارة قطعة العمل. وهنا تصبح التقنيات المتقدمة بالغة الأهمية. عمليات مثل التشكيل الحراري المتساوي الحرارة9 الحفاظ على القالب وقطعة العمل في نفس درجة الحرارة العالية. وهذا يقضي تمامًا على فقدان الحرارة من الجزء إلى الأداة.

وهناك طريقة أخرى هي التشكيل بالقالب الساخن. وهنا، يتم تسخين القوالب إلى درجة حرارة أقل قليلاً من قطعة العمل. يؤدي ذلك إلى إبطاء فقدان الحرارة بشكل كبير، مما يمنح المادة مزيدًا من الوقت للتدفق.

تحسين تسلسل التشكيل

بالإضافة إلى درجة الحرارة، يجب علينا إدارة العملية الفيزيائية.

التزييت والسرعة

مواد التشحيم المتخصصة ضرورية. فهي تخلق حاجزًا حراريًا وتقلل الاحتكاك. المزلقات ذات الأساس الزجاجي ممتازة لدرجات الحرارة العالية.

يساعد أيضًا استخدام مكابس أسرع. تعمل ضربة الكبس السريعة على تشكيل الجزء قبل أن تتاح له فرصة ليبرد.

التشكيل متعدد المراحل

بالنسبة للأجزاء المعقدة، من الأفضل اتباع نهج متعدد المراحل. نقوم بتشكيل المادة تدريجيًا على عدة خطوات. وهذا يقلل من الضغط على المادة في أي مرحلة واحدة. ويسمح بتشكيل أكثر تحكماً في تشكيل الملامح الرقيقة.

| التقنية | الميزة الأساسية |

|---|---|

| التشكيل بالقالب الحراري المتساوي الحرارة/التشكيل بالقالب الساخن | يقلل من فقدان الحرارة إلى الحد الأدنى |

| زيوت التشحيم المتخصصة | يقلل الاحتكاك ويعمل كحاجز حراري |

| مكابس أسرع | يقلل من وقت التبريد |

| التشكيل متعدد المراحل | ميزات النماذج بشكل تدريجي وآمن |

بالنسبة للمطروقات رقيقة الجدران، يعتمد النجاح على إدارة فقدان الحرارة والاحتكاك. إن الحلول المتقدمة مثل التشكيل المتساوي الحرارة، ومواد التشحيم المتخصصة، والتسلسل متعدد المراحل ليست اختيارية فقط؛ بل هي ضرورية لتحقيق الدقة المطلوبة ومنع العيوب.

ما هي المفاضلة بين القوة والتكلفة في 6061 مقابل 7075؟

دعونا نستخدم تطبيقًا محددًا: قوس فضائي عالي الإجهاد. وهنا، لا يكون الاختيار بين 6061 و7075 واضحًا ومباشرًا.

الألومنيوم 7075 أقوى بكثير. أظهرت اختباراتنا أنه يمكن أن يكون 60-80% أقوى من 6061.

هذه القوة مرغوبة للغاية بالنسبة للأجزاء الحرجة. ومع ذلك، فإن التكلفة الحقيقية تتجاوز بكثير سعر المواد الخام.

يجب أن ننظر إلى إجمالي تكلفة التصنيع. ويشمل ذلك التشكيل والمعالجة الحرارية والتشطيب.

| الميزة | 6061 ألومنيوم 6061 | 7075 ألومنيوم 7075 |

|---|---|---|

| القوة النسبية | خط الأساس | +60-80% |

| تكلفة المواد الخام | أقل | أعلى |

| تكلفة التصنيع | قياسي | أعلى بكثير |

ما وراء السعر: التكاليف الخفية ل 7075

تظهر التكلفة الحقيقية لاستخدام الألومنيوم 7075 أثناء التصنيع. إنها مادة أكثر تطلبًا للعمل بها مقارنة بنظيرتها 6061.

تحديات التشكيل والتشغيل الآلي

من المعروف أنه من الصعب التعامل مع 7075. وينطبق هذا الأمر بشكل خاص عند إنشاء جزء ألومنيوم مطروق بهندسة معقدة. فالمادة أقل تسامحًا، مما يزيد من مخاطر العيوب والخردة. وهذا يزيد من التكلفة. يتطلب التصنيع الآلي أيضًا سرعات أبطأ، مما يزيد من أزمنة الدورات.

تعقيد المعالجة الحرارية

تُعد المعالجة الحرارية لمادة 7075 عملية دقيقة للغاية. تحتوي المادة على حساسية الإرواء10. وهذا يعني أن معدل التبريد بعد التسخين يجب التحكم فيه تمامًا. حتى الانحرافات الصغيرة يمكن أن تسبب ضغوطًا داخلية أو تمنع الجزء من الوصول إلى قوته الكاملة. وهذا يتطلب معدات وخبرة متخصصة، مما يزيد من التكلفة.

احتياجات التآكل والتشطيب

على عكس 6061، يتميز 7075 بمقاومة ضعيفة للتآكل. وهذا عامل تصميم حاسم وليس تفصيلاً بسيطاً. تحتاج الأجزاء دائمًا تقريبًا إلى طلاء وقائي، مثل الطلاء بأكسيد الألومنيوم أو الطلاء. وهذا يضيف خطوة أخرى إلزامية ومكلفة إلى خط الإنتاج.

| خطوة التصنيع | عملية 6061 | عملية 7075 |

|---|---|---|

| التزوير | مباشرة نسبياً | صعب، معدل خردة أعلى |

| المعالجة الحرارية | أقل حساسية | تحكم دقيق وحساس للغاية ودقيق للغاية |

| التشطيب | الطلاء اختياري | الطلاء الواقي الإلزامي |

يوفر اختيار 7075 ميزة قوة كبيرة. يأتي هذا الأداء مصحوبًا بتكاليف خفية كبيرة من التشكيل المعقد والمعالجة الحرارية الدقيقة والطلاءات الواقية الإلزامية. يجب أن يوازن القرار النهائي بين متطلبات الأداء وميزانية التصنيع الإجمالية.

وضع خطة لإنتاج مفصل تعليق سيارات معقد.

هذا هو المكان الذي تلتقي فيه النظرية بالتطبيق. سنحدد خطة تصنيع كاملة لمفصل التعليق. تعد هذه الخطة بمثابة حجر الزاوية، حيث تجمع بين علم المواد وهندسة العمليات.

اختيار السبيكة المناسبة

نبدأ بالألومنيوم سلسلة 6xxx. فتوازن قوته ومقاومته للتآكل وقابليته للتشكيل تجعله مثاليًا لهذا المكون الهام للسيارات.

مخطط التصنيع

تغطي خطتنا كل خطوة حاسمة. بدءاً من التشكيل الأولي وحتى الفحص النهائي، يتم تحديد كل مرحلة بعناية لضمان الجودة والسلامة.

| المرحلة | الهدف الرئيسي |

|---|---|

| 1. اختيار المواد | اختر السبيكة المثلى من سلسلة 6xxx |

| 2. عملية التشكيل | تشكيل هندسة المفصل المعقدة للمفصل |

| 3. المعالجة الحرارية | تحقيق الخواص الميكانيكية المطلوبة |

| 4. التفتيش وضمان الجودة | التحقق من سلامة الجزء والأبعاد |

استراتيجية التشكيل متعدد المراحل

لا يمكن تشكيل المفصل المعقد في خطوة واحدة. فنحن نستخدم عملية تشكيل متعددة المراحل. ويتضمن ذلك قوالب مانعة لتشكيل المعدن مسبقاً، تليها قوالب التشطيبات النهائية للحصول على الشكل الهندسي النهائي المعقد.

اعتبارات تصميم القالب

تصميم القالب أمر بالغ الأهمية. نركز على زوايا السحب المناسبة لضمان تحرير الجزء بسهولة. كما نقوم أيضًا بتصميم مزاريب فلاش دقيقة. وهذه تتحكم في تدفق المواد وتساعد على ملء القالب بالكامل. وهذا يجنب العيوب في الجزء النهائي.

دورة المعالجة الحرارية T6

لتحقيق أعلى أداء من ألومنيوم مطروق, فإن مزاج T6 ضروري. تتضمن هذه العملية ثلاث خطوات رئيسية. أولاً، تعمل المعالجة الحرارية بالمحلول على إذابة عناصر السبائك.

التالي هو التبريد11 العملية. يتم تبريد الجزء بسرعة لتثبيت هذه العناصر في مكانها. وأخيراً، يتم تسخين الجزء عند درجة حرارة منخفضة. يؤدي ذلك إلى ترسيب السبائك، مما يخلق قوة هائلة.

ضمان الجودة: الفحوصات غير الضوئية وفحوصات الأبعاد

السلامة غير قابلة للتفاوض. تشمل خطة الجودة لدينا كلاً من الاختبارات غير المدمرة (NDT) والتحقق الدقيق من الأبعاد لضمان أن كل مفصل يفي بالمواصفات.

| نوع الفحص | الطريقة | الغرض |

|---|---|---|

| NDT | الاختبار بالموجات فوق الصوتية | يكتشف التشققات أو الفراغات الداخلية |

| NDT | صبغة مخترق الصبغة | يكشف العيوب على مستوى السطح |

| الأبعاد | مسح CMM | التحقق من جميع الأبعاد الحرجة و GD&T |

تغطي خطتنا اختيار السبائك، والتشكيل متعدد المراحل، والمعالجة الحرارية T6، وعمليات الفحص الدقيق للأبعاد/الفحص غير التام للأبعاد. ويضمن هذا النهج الشامل أن يكون مفصل التعليق النهائي آمنًا ومتينًا ويعمل تمامًا كما تم تصميمه، وهي عملية قمنا بتحسينها في PTSMAKE.

كيف سيؤثر التصنيع المضاف على مستقبل تشكيل الألومنيوم؟

لا يتعلق الأمر بالمنافسة. إنه يتعلق بالتعاون. التصنيع الإضافي (AM) والتشكيل ليسا متنافسين. بدلاً من ذلك، أصبحا شريكين قويين. تمزج هذه الشراكة بين أفضل ما في العالمين.

يوفر AM حرية التصميم للأجزاء المعقدة. يوفر التشكيل قوة وموثوقية لا مثيل لها. ومن خلال الجمع بينهما، نطلق العنان لمستويات جديدة من الأداء والكفاءة لتصنيع قطع الألومنيوم المطروقة.

| التكنولوجيا | القوة الأساسية | أفضل حالة استخدام |

|---|---|---|

| التصنيع المضاف | التعقيد الهندسي | النماذج الأولية والأجزاء المخصصة |

| تشكيل الألومنيوم | القوة الميكانيكية | التطبيقات عالية الإجهاد |

قوة التصنيع الهجين

يكمن الابتكار الحقيقي في الأساليب الهجينة. فبدلاً من اختيار أحدهما على الآخر، يمكننا استخدامهما معاً. وهذا يخلق سير عمل أكثر ذكاءً وفعالية. نحن نشهد هذا الأمر بشكل مباشر في PTSMAKE ونحن نستكشف هذه الأساليب الجديدة لعملائنا.

التصنيع المضاف للتشكيلات المشكّلة

تتمثل إحدى الإستراتيجيات الفعالة في استخدام التصنيع باستخدام صمامات التكبير الإضافية لإنشاء تشكيلات شبه صافية الشكل. تطبع ماكينة AM جزءًا قريبًا جدًا من التصميم النهائي. ثم يتم تشكيل هذا التشكيل بعد ذلك.

تقلل هذه العملية بشكل كبير من هدر المواد. كما أنها تقلل من وقت التشكيل والتصنيع النهائي. إنها مثالية لصنع مكونات الألومنيوم المطروقة المعقدة التي كانت صعبة للغاية أو مكلفة للغاية.

القوالب المحسّنة مع AM

كما يعمل التصنيع الذكي الصنعي على تغيير طريقة صنع أدوات الحدادة. يمكننا الآن طباعة القوالب ثلاثية الأبعاد بميزات متقدمة. على سبيل المثال، يمكننا صنع قوالب بميزات داخلية قنوات التبريد المطابقة12 التي تتبع شكل سطح الأداة.

وهذا يسمح بتبريد أسرع وأكثر اتساقًا. والنتيجة هي عمر أطول للأداة وجودة أعلى للأجزاء.

| النهج الهجين | فائدة الطريقة التقليدية | مزايا AM الجديدة |

|---|---|---|

| التشكيل AM + التشكيل AM + التشكيل | قوة عالية | تقليل النفايات، والأشكال المعقدة |

| قوالب الحدادة المصنوعة من AM-Made | المتانة | عمر أطول للأدوات ودورات أسرع |

حيث لا يزال التزوير ملكًا

وحتى مع هذه التطورات، سيظل التشكيل التقليدي مهيمنًا. بالنسبة لإنتاج كميات كبيرة من الأجزاء البسيطة، لا شيء يضاهي سرعته وفعاليته من حيث التكلفة. ستستمر الصناعات التي تتطلب متانة هائلة، مثل صناعة الطيران والسيارات، في الاعتماد على خصائص المواد المتفوقة في التشكيل.

لا يتنافس التصنيع الإضافي والتشكيل، بل يتعاونان معًا. تجمع المقاربات الهجينة، مثل استخدام صُنع الإضافات الإضافية للتشكيلات والقوالب المحسّنة، بين حرية التصميم والقوة الميكانيكية. ويعزز هذا التآزر مستقبل تصنيع مكونات الألومنيوم عالية الأداء بينما يحتفظ التشكيل التقليدي بهيمنته في مجالات محددة.

أطلق العنان لنجاحك في الألومنيوم المطروق مع PTSMAKE

هل أنت مستعد لتحسين مشروعك القادم من الألومنيوم المطروق؟ اتصل الآن بشركة PTSMAKE للحصول على عرض أسعار سريع ودقيق. ثق بخبرتنا في المطروقات المعقدة عالية الجودة المصممة للفضاء والسيارات وغيرها. دعنا نقدم حلولاً فائقة وموثوقة وفعالة من حيث التكلفة - بدءًا من استفسارك!

اكتشف كيف يتم إعادة تشكيل المواد بشكل دائم تحت القوة لتحقيق الخصائص الهندسية المطلوبة. ↩

تعلّم كيف أن إدارة الوميض أمر بالغ الأهمية لجودة القطع وفعالية التكلفة في التشكيل. ↩

اكتشف كيف تخلق عملية المعالجة الحرارية هذه خصائص عالية القوة في سبائك الألومنيوم المتقدمة. ↩

تعلّم كيف تزيد عملية المعالجة الحرارية هذه من قوة سبائك الألومنيوم بشكل كبير. ↩

اكتشف كيف تضمن تقنيات الفحص المتقدمة هذه مكونات خالية من العيوب دون التسبب في أي ضرر مادي. ↩

تعرف على كيفية تغيير الدورات الحرارية المحددة لخصائص المعادن لتلبية معايير الأداء القصوى. ↩

فهم العلم وراء هذه الحالة البنيوية المجهرية وسبب أهميتها لسبائك الألومنيوم عالية القوة. ↩

تعلّم كيف أن التحكم في تدفق الحبيبات أمر بالغ الأهمية لتحقيق قوة فائقة للقطعة ومقاومة الإجهاد. ↩

تعرّف على المزيد حول كيفية تمكين هذه العملية ذات درجة الحرارة العالية من إنشاء أجزاء معقدة وشبه شبكية الشكل. ↩

تعرف على المزيد حول كيفية تأثير معدلات التبريد على الخواص النهائية لسبائك الألومنيوم وسلامتها. ↩

اكتشف كيف تؤثر طرق التبريد السريع المختلفة على بنية حبيبات المواد وسلامة القِطع بشكل عام. ↩

اكتشف كيف يمكن لتقنية الأدوات الممكّنة لصنع الأدوات باستخدام AM أن تحسن بشكل كبير من أزمنة الدورات وجودة القِطع. ↩