يمكن أن يؤدي العثور على عملية تشكيل المعادن المناسبة إلى تحديد الجدول الزمني للمشروع والميزانية أو كسرهما. يعاني العديد من المهندسين من صعوبة الاختيار بين عملية التشكيل بالحقن المعدني (MIM) وعملية الصب بالقالب، مما يؤدي غالبًا إلى إعادة تصميمات مكلفة وتأخير في الإنتاج وضعف أداء القِطع.

تتفوق قوالب حقن المعادن (MIM) في إنتاج أجزاء صغيرة ومعقدة وعالية الدقة من مواد عالية الانصهار مثل الفولاذ المقاوم للصدأ، بينما يُعد الصب بالقالب هو الأمثل للمكونات الهيكلية الأكبر حجمًا من سبائك الألومنيوم أو الزنك أو المغنيسيوم مع أزمنة دورات أسرع.

يتضمن القرار بين هذه العمليات 20 عاملاً حاسماً يغفل عنها معظم المهندسين. سأرشدك إلى كل اعتبار من خلال بيانات حقيقية ودراسات حالة وأطر عمل عملية لاتخاذ القرارات التي ستوفر عليك شهورًا من التجربة والخطأ.

كيف يختلف تحضير المواد الأولية لقولبة حقن المعادن (MIM) وصب القوالب؟

تبدأ الرحلة من المواد الخام إلى الجزء النهائي بشكل مختلف تمامًا في التصنيع بقالب MIM والصب بالقالب. هذه المرحلة الأولية حاسمة. فهي تؤثر بشكل مباشر على جودة المنتج النهائي وتكلفته.

يعد فهم هذا الاختلاف أمرًا أساسيًا عند المقارنة بين قولبة حقن المعادن بالحقن مقابل الصب بالقالب.

إنشاء المواد الأولية المعقدة في MIM

إن تحضير المواد الأولية لتصنيع ميم هو عملية علمية متعددة الخطوات. وتتضمن مزج مساحيق معدنية دقيقة مع مادة رابطة من البوليمر. ثم يتم تسخين هذا الخليط وخلطه لتكوين مادة متسقة تشبه العجين. وأخيراً، يتم تكويره من أجل آلة التشكيل.

طريقة صب القوالب بطريقة أبسط

وعلى النقيض من ذلك، فإن عملية الصب بالقالب أكثر وضوحًا. فهي تبدأ بسبائك أو قضبان معدنية صلبة. ويتم صهرها ببساطة في فرن. ويصبح المعدن المنصهر هو "المادة الأولية" الجاهزة للحقن في القالب.

تبرز المقارنة السريعة الاختلافات الأساسية.

| الميزة | القولبة بالحقن المعدني (MIM) | الصب بالقالب |

|---|---|---|

| مواد البدء | المسحوق المعدني الناعم والمادة الرابطة | سبائك معدنية |

| خطوات العملية | الخلط والخلط والتكوير | الذوبان |

| التعقيد | عالية | منخفضة |

إن الإعداد التفصيلي للمادة الأولية لقولبة MIM هو المكان الذي نكتسب فيه تحكمًا هائلاً في خصائص الجزء النهائي. وهذا تمييز حاسم في النقاش الدائر بين قولبة حقن المعادن بالحقن مقابل الصب بالقالب. في شركة PTSMAKE، نرى أن هذه المرحلة أساسية لتحقيق نتائج فائقة.

التعمق في الجودة والمرونة

تسمح عملية التصنيع الميكانيكي الدقيق بالتحكم الدقيق. يمكننا إنشاء سبائك مخصصة من خلال مزج مساحيق معدنية مختلفة. وهذا يضمن تمتع المادة النهائية بالخصائص الدقيقة المطلوبة، من الصلابة إلى مقاومة التآكل.

كما أن المادة الرابطة مهمة للغاية. تضمن تركيبته تدفق المسحوق المعدني بسلاسة في القالب. يعد هذا الخلط الدقيق أمرًا بالغ الأهمية لتحقيق المطلوب الخواص الانسيابية1 من المادة الخام، مما يمنع العيوب مثل الفراغات أو الشقوق في الجزء النهائي. إنه مستوى من التحكم لا يمكن أن يضاهيه صب القوالب.

مقايضات التكلفة والمواد

تعني بساطة الصب بالقالب انخفاض تكاليف المواد الأولية وسرعة التحضير. ومع ذلك، غالبًا ما تكون مقيدًا بالسبائك القياسية منخفضة نقطة الانصهار مثل الألومنيوم والزنك.

ينطوي إعداد المواد الأولية المعقدة في التصنيع بقطع التصنيع المغناطيسي على تكلفة أولية أعلى. ولكنه يفتح الباب أمام مجموعة واسعة من المواد، بما في ذلك الفولاذ المقاوم للصدأ والتيتانيوم والسبائك الفائقة، مما يتيح إنتاج أجزاء ذات خواص ميكانيكية أعلى بكثير.

| أسبكت | القولبة بالحقن المعدني (MIM) | الصب بالقالب |

|---|---|---|

| مراقبة الجودة | عالية جدًا (سبائك مخصصة، تحكم في الربط) | معتدل (يعتمد على جودة السبيكة) |

| مرونة المواد | عالية للغاية (الفولاذ، التيتانيوم، إلخ) | محدودة (معظمها من الألومنيوم والزنك والمغنيسيوم) |

| التكلفة الأولية | أعلى | أقل |

وعلى الرغم من أن إعداد المواد الأولية المعقدة في عملية التصنيع بقالب MIM أكثر تكلفة مقدمًا، إلا أنه يوفر تحكمًا لا مثيل له في خصائص المواد ومرونة التصميم. يوفر الصب بالقالب مسارًا أسرع وأكثر مباشرة من المواد الخام إلى المعدن المنصهر، ولكن مع وجود قيود مادية كبيرة.

ما الذي يحد من سُمك الجدار في كل عملية بشكل أساسي لقولبة حقن المعادن (MIM) والصب بالقالب؟

غالبًا ما يعود اختيار العملية الصحيحة إلى سُمك الجدار. إنه عامل تصميم حاسم. تتفوق MIM مع الجدران الرفيعة والمعقدة.

فهو يسمح بإنتاج أشكال هندسية معقدة يصعب إنتاجها بطريقة أخرى. ولكن لها حدودها.

ومن ناحية أخرى، فإن الصب بالقالب أفضل للأجزاء الأكبر والأكثر سمكًا. ومع ذلك، فإنه يواجه أيضًا تحديات عندما تصبح الأجزاء سميكة جدًا. إن فهم هذه الحدود الأساسية أمر أساسي.

MIM: الموثق هو عنق الزجاجة

في MIM، تتمثل المشكلة الرئيسية في إزالة الغلاف من الجزء "الأخضر". وتسمى هذه المرحلة إزالة التجليد.

بالنسبة للمقاطع السميكة، تصبح هذه العملية بطيئة وصعبة للغاية. يمكن أن تنحصر المادة الرابطة في الداخل.

الصب بالقالب: مسألة التبريد

في حالة الصب بالقالب، يكون التحدي حراريًا. يجب أن يبرد المعدن المنصهر بشكل منتظم.

تبرد المقاطع السميكة أبطأ بكثير من المقاطع الرقيقة. يمكن أن يتسبب هذا التبريد غير المتساوي في حدوث عيوب مثل المسامية والإجهاد الداخلي.

إليك مقارنة سريعة.

| العملية | سُمك الجدار المثالي | العامل المحدد |

|---|---|---|

| ميم | 0.5 مم - 6 مم | إزالة الغلاف |

| الصب بالقالب | 1.5 مم - 15 مم | معدل التبريد |

عندما نقوم بتحليل النقاش حول حقن حقن المعادن مقابل صب القوالب، فإن الفيزياء الكامنة وراء كل عملية تملي علينا حدود سُمك الجدار. لا يتعلق الأمر فقط بما يمكن للماكينة القيام به، بل يتعلق بعلم المواد.

العلم وراء حد سُمك التصنيع المدمج المتعدد الوسائط (MIM)

في قولبة حقن المعادن بالحقن، تكون المادة الخام عبارة عن مادة وسيطة. وهي عبارة عن مزيج من مسحوق معدني ناعم ومادة رابطة من البوليمر. يجب إزالة هذه المادة الرابطة بالكامل قبل تلبيد الجزء إلى قطعة معدنية صلبة.

هذه الإزالة، أو إزالة التجليد2, يحدث من خلال الوسائل الحرارية أو الكيميائية. في المقاطع التي يزيد سمكها عن 6-10 مم، يكون للمادة الرابطة في القلب مسار طويل للهروب. إذا تم تسخينها بسرعة كبيرة، يمكن أن تتبخر المادة الرابطة المحتبسة، مما يؤدي إلى حدوث شقوق أو بثور داخلية.

استنادًا إلى اختباراتنا، وجدنا أن تمديد دورة إزالة التجليد للأجزاء السميكة يزيد بشكل كبير من وقت المعالجة والتكلفة. وغالبًا ما يجعل العملية غير مجدية اقتصاديًا.

تحديات التلبيد في أجزاء MIM السميكة

بعد إزالة التجليد، يتم تسخين الجزء إلى ما دون درجة انصهاره بقليل. وهذا هو التلبيد. تندمج الجسيمات المعدنية وينكمش الجزء إلى كثافته النهائية.

في الجزء السميك، يمكن أن يكون هذا الانكماش غير متساوٍ. قد يتكثف الجزء الخارجي أسرع من الجزء الداخلي. ويؤدي هذا الانكماش التفاضلي إلى حدوث إجهاد داخلي، مما قد يؤدي إلى التواء أو تشقق.

معضلة التبريد بالقالب المصبوب

تتضمن عملية الصب بالقالب حقن المعدن المنصهر في قالب تحت ضغط عالٍ. العملية سريعة للغاية. ويتمثل التحدي الرئيسي في استخراج الحرارة من الجزء بكفاءة وبشكل منتظم.

يعمل الجزء السميك مثل خزان الحرارة. في حين أن السطح الخارجي الذي يلامس القالب البارد يتصلب بسرعة، يظل القلب منصهرًا. وغالبًا ما يؤدي هذا التبريد البطيء في المركز إلى مسامية الانكماش، وهو عيب شائع. الجزء ببساطة ليس قوياً كما ينبغي أن يكون.

| مصدر العيب | ميم | الصب بالقالب |

|---|---|---|

| السبب الرئيسي | الموثق المحاصر | تبريد غير متساوٍ |

| العيب الرئيسي | التشققات والبثور | المسامية والالتواء |

| المرحلة المتأثرة | إزالة التجليد/التلبيد | التوطيد |

تكون سماكة جدار ميم محدودة بسبب العملية الكيميائية والفيزيائية لإزالة المادة الرابطة والتلبيد. وعلى النقيض من ذلك، فإن قيود الصب بالقالب تكون حرارية في المقام الأول، وتتعلق بإدارة الحرارة أثناء التصلب. تتطلب كلتا العمليتين تصميمًا دقيقًا لتجنب هذه المشكلات الأساسية.

ما هي الخصائص الميكانيكية الأساسية المستمدة من كل عملية بين قولبة حقن المعادن (MIM) والصب بالقالب؟

يتم سرد القصة الحقيقية لقوة الجزء من خلال بنيته الداخلية. هذه البنية المجهرية أمر بالغ الأهمية. فهي تحدد كيفية أداء المكوّن تحت ضغط العالم الحقيقي.

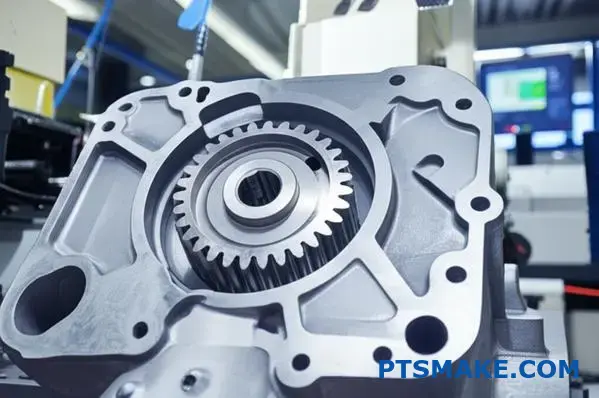

آلية تبادل المعلومات الإدارية: أساس موحد

تتفوق هنا عملية قولبة حقن المعادن بالحقن (MIM). تخلق عملية التلبيد بنية مجهرية دقيقة الحبيبات وموحدة. ويمر هذا الاتساق عبر الجزء بأكمله. ويؤدي ذلك إلى خواص ميكانيكية يمكن التنبؤ بها وموثوق بها.

صب القوالب: حكاية من طبقتين

الأجزاء المصبوبة بالقالب مختلفة. فغالباً ما يكون لها "قشرة" دقيقة الحبيبات من الخارج. لكن النواة الداخلية أكثر خشونة. يمكن لهذا التقسيم الهيكلي أن يخلق تناقضات في الأداء.

| الميزة | القولبة بالحقن المعدني (MIM) | الصب بالقالب |

|---|---|---|

| البنية المجهرية | زي موحد للغاية | غير موحد (الجلد/الجوهر) |

| حجم الحبيبات | جيد ومتناسق | ناعم (جلدي)، خشن (داخلي) |

الخصائص المتساوية الخواص المتجانسة الشبيهة بالمطاوع MIM

مرحلة التلبيد هي المرحلة التي تكتسب فيها أجزاء MIM خصائصها الفائقة. تدمج هذه العملية المسحوق المعدني في كتلة صلبة كثيفة. وهي تخلق بنية تشبه إلى حد كبير المعدن المشغول.

الفائدة الرئيسية هنا هي الخواص المتساوية الخواص. وهذا يعني أن المكوّن له قوة ميكانيكية موحدة. فالقوة هي نفسها بغض النظر عن اتجاه القوة المطبقة. وهذه ميزة كبيرة للتطبيقات المعقدة عالية الضغط.

تحدي تباين الخواص الخواص في الصب بالقالب

في عملية الصب بالقالب، يبرد المعدن المنصهر بسرعة كبيرة على جدران القالب البارد. وهذا يخلق هذا القشرة الخارجية ذات الحبيبات الدقيقة. ويبرد اللب، المعزول بهذه القشرة، بشكل أبطأ بكثير. وينتج عن ذلك بنية حبيبات أكثر خشونة من الداخل.

يؤدي هذا الهيكل المزدوج إلى متباين الخواص3 الخصائص. تختلف قوة الجزء حسب الاتجاه. فهو عادةً ما يكون أقوى على طول السطح منه في القلب. وهذا يمكن أن يحد من استخدامه في بعض التطبيقات. هذه المقارنة بين قولبة حقن المعادن بالحقن مقابل الصب بالقالب تسلط الضوء على اعتبارات التصميم الحاسمة.

| مقارنة الممتلكات | ميم ميم (ملبد) | الصب بالقالب (كما هو مصبوب) |

|---|---|---|

| قوة الاتجاه | متساوي الخواص (موحد الخواص) | متباين الخواص (متغير) |

| استجابة المعالجة الحرارية | يمكن التنبؤ به وموحد | معقد، خطر التشويه |

| الإجهاد الداخلي | منخفضة | احتمالية ارتفاع الضغط الداخلي |

توفر بنية MIM المتجانسة والملبدة خصائص متساوية الخواص شبيهة بالمطاوع. وهذا يضمن قوة يمكن التنبؤ بها. تؤدي بنية القوالب المصبوبة بالقالب إلى خواص متباينة الخواص مما قد يحد من الأداء ويعقد المعالجة الحرارية بسبب استجابة البنى المجهرية المختلفة بشكل غير متساوٍ.

ما هي عائلات المواد الحصرية لكل عملية تصنيع بين قولبة حقن المعادن (MIM) والصب بالقالب؟

العامل الأكثر أهمية في الاختيار بين التصنيع بقالب MIM والصب بالقالب هو المادة. فالعمليتان غير قابلتين للتبادل. فهي تلبي احتياجات فئات مختلفة تمامًا من المعادن. ويستند هذا التمييز بالكامل تقريبًا على درجة الانصهار.

السبائك عالية الحرارة حصرية لسبائك التصنيع المدمجة. لا يستطيع الصب بالقالب ببساطة التعامل معها. وعلى العكس من ذلك، فإن الصب بالقالب مصمم للمعادن غير الحديدية ذات درجات الحرارة المنخفضة.

عائلات المواد الحصرية

فيما يلي تفصيل واضح للمواد التي تنتمي إلى كل عملية. وغالباً ما يكون هذا هو المحرك الأساسي لاتخاذ القرار.

| القولبة بالحقن المعدني (MIM) | الصب بالقالب |

|---|---|

| الفولاذ المقاوم للصدأ (على سبيل المثال، 316L، 17-4PH) | سبائك الألومنيوم |

| التيتانيوم وسبائكه | سبائك الزنك |

| السبائك الفائقة (مثل الإينكونيل) | سبائك المغنيسيوم |

| فولاذ الأدوات | سبائك النحاس والنحاس الأصفر والنحاس الأصفر |

| سبائك التنجستن الثقيلة | سبائك الرصاص والقصدير |

يعد هذا الفصل جانبًا أساسيًا في النقاش الدائر حول القولبة بالحقن المعدني مقابل الصب بالقالب.

ويعود سبب هذا الفصل الصارم بين المواد إلى ميكانيكا المعالجة وعتبات درجات الحرارة. فقد تم تصميم كل طريقة حول نافذة حرارية محددة، مما يحد بشكل مباشر من توافق المواد الخاصة بها. إنه جانب غير قابل للتفاوض في هذه التقنية.

الصب بالقالب: المتخصص في درجات الحرارة المنخفضة

ينطوي الصب بالقالب على صهر المعدن وحقنه تحت ضغط عالٍ في قالب فولاذي. لا يمكن للقوالب أو القوالب الفولاذية القابلة لإعادة الاستخدام أن تتحمل درجات الحرارة القصوى المطلوبة لصهر الفولاذ أو التيتانيوم. ومن شأن تعريضها لمثل هذه الحرارة أن يتسبب في تدهور وفشل سريع.

وبالتالي فإن هذه العملية مناسبة تمامًا للسبائك غير الحديدية ذات درجات الانصهار المنخفضة، مثل الألومنيوم والزنك.

MIM: محطة توليد الطاقة عالية الحرارة

تعمل تقنية MIM بشكل مختلف. يبدأ بمادة وسيطة من مسحوق معدني ناعم ممزوج بمادة رابطة. يتم تشكيل هذه العجينة بالحقن في درجة حرارة منخفضة. يحدث السحر في وقت لاحق، أثناء عملية إزالة التجليد و التلبيد4 المراحل. يتم تسخين الجزء في فرن إلى ما دون درجة انصهار المعدن. تندمج جزيئات المعدن معًا، مما يخلق مكونًا كثيفًا وقويًا. وتسمح هذه العملية القائمة على الفرن بالتعامل مع المواد عالية الأداء ونقطة الانصهار العالية التي يستحيل استخدامها في الصب بالقالب.

| خاصية العملية | القولبة بالحقن المعدني (MIM) | الصب بالقالب |

|---|---|---|

| درجة حرارة العملية النموذجية. | التلبيد عند 1200-1400 درجة مئوية تقريبًا | الذوبان عند درجة حرارة 420-700 درجة مئوية تقريبًا |

| تقنية التمكين | فرن التلبيد | الحقن بالضغط العالي |

| القدرة الناتجة | سبائك حديدية عالية الحرارة | السبائك غير الحديدية ذات درجة الحرارة المنخفضة |

الخلاصة الأساسية بسيطة. اختيار المواد تمليه حدود درجة حرارة العملية. يفتح التلبيد بدرجات حرارة عالية في عملية التصنيع المتعدد الوسائط الباب أمام الفولاذ والسبائك الفائقة، في حين أن عملية الصهر المباشر في عملية الصب بالقالب تقصرها على المعادن غير الحديدية ذات درجات الحرارة المنخفضة. وهذا هو الفارق الرئيسي.

كيف يمكن المقارنة بين مبادئ تصميم الأدوات لقولبة حقن المعادن (MIM) والصب بالقالب؟

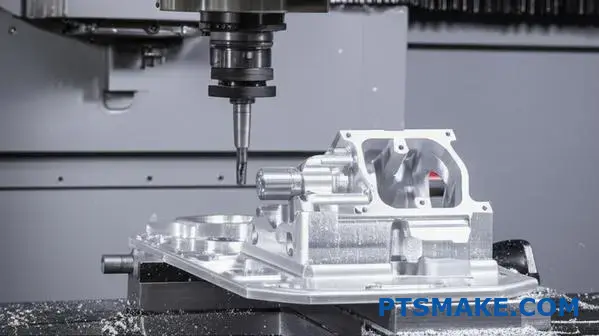

تحكي الأداة نفسها قصة عن العملية. فبالنسبة لتصنيع القوالب وتصنيع القوالب بالقالب، تم تصميم القوالب لبيئات مختلفة إلى حد كبير.

تواجه أدوات الصب بالقالب الحرارة والضغط الشديدين. يجب أن تكون قوية للغاية.

تعمل أدوات MIM في ظروف أكثر اعتدالاً. وهذا يسمح بتركيز مختلف: إدارة الدقة والميزات المعقدة أثناء العملية.

مواد القالب والبناء

اختيار الفولاذ هو القرار الأول الحاسم. فهو يحدد متانة الأداة وأدائها تحت ضغوط تشغيلية محددة.

في الصب بالقالب، يجب أن تتحمل الأداة الصدمة الحرارية للمعدن المنصهر.

تتعامل أدوات MIM مع عجينة كاشطة في درجات حرارة منخفضة. وهذا الاختلاف أساسي في تصميمها وبنائها.

| الميزة | فولاذ أدوات الصب بالقالب (على سبيل المثال، H13) | فولاذ الأدوات MIM (على سبيل المثال، P20، S7) |

|---|---|---|

| المتطلبات الأساسية | قوة وصلابة في درجات الحرارة العالية | صلابة عالية، ومقاومة التآكل، وقابلية التلميع |

| درجة حرارة التشغيل. | ~650°C | ~200°C |

| التحدي الرئيسي | مقاومة الإجهاد الحراري والتآكل الحراري | مقاومة التآكل الكاشطة من المواد الأولية |

العامل الحاسم الانكماش مقابل القوة

الاختلاف الأكبر في التصميم لا يتعلق فقط بالقوة. بل يتعلق بما يحدث للجزء بعد الصب. هذه هي النقطة الرئيسية في الجدل الدائر بين قولبة حقن المعادن بالحقن مقابل الصب بالقالب.

أدوات التصنيع بقطع التصنيع المدمج: تصميم الانكماش

تنكمش أجزاء MIM انكماشًا كبيرًا أثناء التلبيد، وغالبًا ما يكون بنسبة 15-20%. يجب أن يكون تجويف القالب كبير الحجم بدقة للتعويض عن ذلك.

في PTSMAKE، يركز مهندسو الأدوات لدينا بشكل كبير على هذا الحساب. الأداة ليست مصممة لحجم الجزء النهائي. إنها مصممة للجزء "الأخضر"، مع توقع هذا التحول.

أدوات الصب بالقالب: الاستعداد للتأثير

لا تقلق أدوات الصب بالقالب من الانكماش بنفس الدرجة. ويتمثل التحدي الأساسي في تحمل ضغوط الحقن الهائلة والإجهاد الحراري.

هيكل القالب أثقل، مع وجود قنوات تبريد قوية. وهي ضرورية للتحكم في الحرارة ومنع تعطل الأداة قبل الأوان من الإجهاد الحراري5.

مقارنة دورة الحياة والصيانة

تؤثر دورة حياة الأداة بشكل مباشر على تكلفة كل جزء. تتميز أدوات الصب بالقالب، بسبب بيئتها القاسية، بنمط تآكل مختلف عن أدوات MIM.

| أسبكت | أداة الصب بالقالب | أداة MIM |

|---|---|---|

| العمر الافتراضي النموذجي | 100,000 - 500,000 طلقة | 500,000 - 1,000,000+ 1,000,000 حقنة |

| عامل التآكل الأساسي | فحص الحرارة والتآكل واللحام والتآكل واللحام | التآكل الكاشطة على البوابات والتجاويف |

| احتياجات الصيانة | التلميع المتكرر، وتخفيف الضغط، وإصلاح اللحام | أقل تواتراً، مع التركيز على التنظيف وتآكل البوابة |

تتطلب أدوات الصب بالقالب فولاذًا قويًا لتحمل الحرارة والضغط الشديدين. وعلى النقيض من ذلك، يتم تصميم أدوات MIM بدقة فائقة لمراعاة الانكماش الكبير والمتوقع للقطع، مما يؤثر على اختيار المواد والبناء والعمر التشغيلي للأداة.

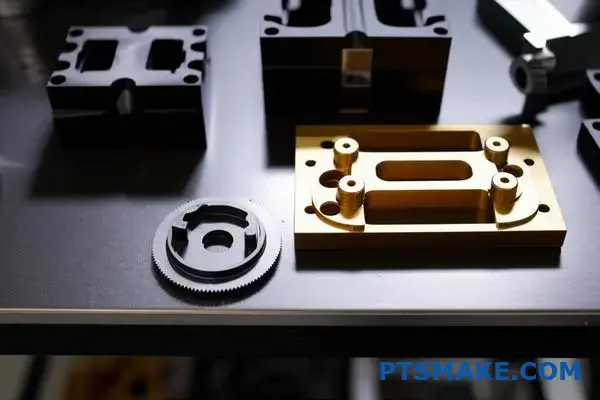

ما هي التعقيدات الهندسية الأنسب لكل عملية؟

عند المقارنة بين قولبة حقن المعادن بالحقن مقابل صب القوالب، تكون الهندسة عاملاً حاسمًا. يتوقف الاختيار على مدى تعقيد الجزء وحجمه.

تتألق MIM مع الأشكال ثلاثية الأبعاد الصغيرة والمعقدة للغاية. فهو يتعامل بسهولة مع ميزات مثل الشقوق السفلية والثقوب المتقاطعة والتركيبات السطحية الدقيقة في عملية واحدة.

وهذا غالباً ما يلغي الحاجة إلى التجميع اللاحق. ومع ذلك، فإن الصب بالقالب أفضل للأجزاء الأكبر حجمًا ذات الخصائص الأقل تعقيدًا والأكثر ثنائية الأبعاد.

| الميزة | القولبة بالحقن المعدني (MIM) | الصب بالقالب |

|---|---|---|

| القطع السفلية | تم دمجها بسهولة | صعبة أو تضيف تكلفة كبيرة |

| ثقوب متقاطعة | يمكن تحقيقه في خطوة واحدة | غالبًا ما يتطلب تصنيعًا آليًا ثانويًا |

| تفاصيل السطح | معقدة للغاية ورائعة | أبسط وأقل تفصيلاً |

| حجم الجزء | مثالي للصغار إلى المتوسطين | مناسب للأحجام المتوسطة إلى الكبيرة جداً |

لنلقِ نظرة على أمثلة واقعية. في المشاريع السابقة في شركة PTSMAKE، استخدمنا تقنية MIM لإنتاج مكونات الأدوات الجراحية المتقدمة.

تطلبت هذه الأجزاء قنوات داخلية معقدة، ولولبات خارجية، ومقابض مريحة معقدة. وقد تم تصنيعها بخاصية MIM كقطعة واحدة صلبة. يستحيل تحقيق هذا التكامل مع الصب بالقالب دون تجميع واسع النطاق. فهو يبسّط سلسلة التوريد ويعزز موثوقية المنتج. تخلق العملية أجزاءً ذات الخواص المتساوية الخواص6, وهو أمر بالغ الأهمية بالنسبة للأجهزة الطبية.

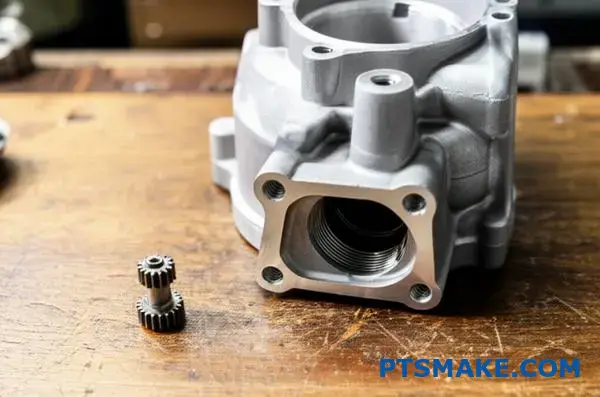

وعلى العكس من ذلك، فإن الصب بالقالب هو بطل المكونات الأكبر حجمًا. فكر في مبيت القابض الخاص بالسيارات أو المبدد الحراري الكبير للإلكترونيات. تتطلب هذه الأجزاء سلامة هيكلية على مساحة كبيرة ولكن لها احتياجات هندسية أبسط.

يكمن تعقيدها في شكلها العام، وليس في الملامح الدقيقة. على الرغم من أنها قد تحتوي على أضلاع ورؤوس، إلا أنها تتجنب بشكل عام التجاويف السفلية العميقة أو الثقوب المتقاطعة الصغيرة التي هي من اختصاص MIM.

| مثال على التطبيق | أفضل عملية | الميزة الهندسية الرئيسية |

|---|---|---|

| فكي الأدوات الجراحية | ميم | مسننات مدمجة ونقاط ارتكاز مدمجة. |

| غلاف الساعة | ميم | شعارات وتفاصيل معقدة في قطعة واحدة. |

| كتلة المحرك | الصب بالقالب | أشكال كبيرة وسليمة من الناحية الهيكلية. |

| هيكل الكمبيوتر المحمول | الصب بالقالب | جدران رقيقة على مساحة سطح كبيرة. |

وباختصار، فإن MIM هو الحل للأجزاء الصغيرة الغنية بالميزات حيث يمكنك التخلص من التجميع. أما الصب بالقالب فهو الخيار الاقتصادي للأجزاء الأكبر حجمًا حيث يكون التعقيد الأساسي في الشكل العام، وليس التفاصيل الدقيقة.

قارن بين إمكانيات تشطيب السطح النموذجية (Ra) لكلا الطريقتين بين قولبة حقن المعادن (MIM) والصب بالقالب.

إن تشطيب السطح عامل حاسم. فهي تؤثر على كل من شكل الجزء ووظيفته. عند الاختيار بين قولبة حقن المعادن بالحقن مقابل صب القوالب، فإن هذا هو الفرق الرئيسي.

عادةً ما ينتج عن التصنيع بقالب MIM سطحًا أكثر نعومة من القالب مباشرةً. ويرجع ذلك إلى المساحيق المعدنية الدقيقة المستخدمة. فهي تحاكي تمامًا السطح المصقول لأداة القالب. غالبًا ما ينتج عن صب القوالب سطحًا أوليًا أكثر خشونة.

إليك مقارنة سريعة تستند إلى بيانات مشروعنا.

| طريقة التصنيع | طلاء السطح النموذجي كما هو مصبوب (Ra) |

|---|---|

| القولبة بالحقن المعدني (MIM) | 0.8 - 1.6 ميكرومتر |

| الصب بالقالب | 1.6 - 6.3 ميكرومتر (أو أعلى) |

يعني هذا الاختلاف غالبًا معالجة ثانوية أقل لقطع MIM.

دعونا نستكشف سبب اختلاف هذه التشطيبات كثيرًا. يكمن سر تصنيع ميم في المادة الأولية. فهي مزيج من مسحوق معدني ناعم ومادة رابطة. تتدفق هذه المادة التي تشبه العجينة بسلاسة في تجويف القالب. وهي تلتقط كل التفاصيل الدقيقة لسطح الأداة المصقولة.

ينتج عن هذه العملية تشطيب متناسق وعالي الجودة عبر الجزء. في شركة PTSMAKE، غالبًا ما نرى عملاءنا يختارون عملية التصنيع بقطع ميم خصيصًا لتجنب خطوات الصقل الإضافية. وهذا يوفر الوقت والتكلفة.

ومع ذلك، ينطوي الصب بالقالب على حقن المعدن المنصهر تحت ضغط عالٍ. هذا التدفق المضطرب يمكن أن يخلق عيوبًا على السطح. ويمكن أن تؤدي عوامل مثل معدلات التبريد واستخدام عامل تحرير العفن7 تؤثر أيضًا على النسيج النهائي.

في حين أن الصب بالقالب ممتاز للعديد من التطبيقات، فإن تحقيق سطح أملس وتجميلي يتطلب عادةً عمليات ثانوية. ويمكن أن يشمل ذلك السفع الرملي أو التلميع أو الطلاء.

| العامل | القولبة بالحقن المعدني (MIM) | الصب بالقالب |

|---|---|---|

| الحالة المادية | مسحوق اللقيم الناعم (معجون) | المعدن المنصهر |

| تعبئة القوالب | تدفق صفحي ولطيف | تدفق مضطرب وعالي الضغط |

| تكرار سطح الأداة | دقة عالية جداً | جيد، ولكن أقل دقة |

| الحاجة إلى التشطيب الثانوي | في كثير من الأحيان لا يوجد شيء لمستحضرات التجميل | عادة ما تكون مطلوبة لمستحضرات التجميل |

في النهاية، يعتمد الاختيار الصحيح على متطلبات السطح الخاصة بك.

تتفوق تقنية MIM في توفير تشطيب سطحي فائق كما هو مصبوب (0.8-1.6 ميكرومتر Ra). وهذا غالباً ما يلغي خطوات ما بعد المعالجة. ينتج عن الصب بالقالب سطحًا أوليًا أكثر خشونة، مما يتطلب عادةً عمليات ثانوية للتطبيقات التجميلية، مما يجعل MIM خيارًا أفضل للأجزاء عالية التشطيب.

ما هي نطاقات تفاوت الأبعاد النموذجية لكل تقنية؟

عندما تكون الدقة غير قابلة للتفاوض، فإن الأرقام تتحدث عن نفسها. وغالبًا ما يرجع الاختيار بين التصنيع بقالب MIM والصب بالقالب إلى دقة الأبعاد المطلوبة.

تشتهر وحدة التصنيع المدمجة MIM بدقتها المذهلة. فهي تحافظ باستمرار على تفاوتات ضيقة للغاية، وغالبًا ما تتراوح بين ± 0.3% إلى ± 0.5% من الأبعاد. وهذا يجعلها مثالية للأجزاء المعقدة والصغيرة.

على الرغم من أن الصب بالقالب سريع وفعال من حيث التكلفة، إلا أنه عادةً ما يكون له تفاوتات تفاوتات أكبر. القاعدة العامة هي ± 0.1 مم لأول 25 مم. دعنا نقارن بينهما مباشرة.

| الميزة | القولبة بالحقن المعدني (MIM) | الصب بالقالب |

|---|---|---|

| التسامح النموذجي | من ± 0.3% إلى ± 0.5% | ± 0.1 مم لأول 25 مم |

| الاتساق | عالية | متوسط إلى مرتفع |

| الأفضل لـ | قطع عالية الدقة | أجزاء الأغراض العامة |

هذا الاختلاف أمر بالغ الأهمية لوظيفة المكون النهائي الخاص بك.

نظرة أعمق على الآثار المترتبة على التسامح

فهم الأرقام شيء واحد. تطبيقها على مشروعك هو ما يهم. تؤثر قدرات التحمل لكل عملية بشكل مباشر على التصميم والتكلفة وسير عمل الإنتاج.

MIM: الدقة مباشرة من القالب

باستخدام تقنية MIM، يمكننا غالبًا إنتاج أجزاء جاهزة للاستخدام بعد التلبيد مباشرةً. ويرجع ذلك إلى أن العملية يمكن أن تحقق صافي الشكل8 أو حالة شبه صافية الشكل.

تقلل هذه القدرة بشكل كبير من الحاجة إلى التصنيع الآلي الثانوي أو حتى تلغيها. وفي شركة PTSMAKE، نستفيد من ذلك لتقديم مكونات معقدة للغاية تلبي المواصفات الصارمة دون الحاجة إلى خطوات إضافية. وهذا عامل رئيسي في قرار القولبة بالحقن المعدني مقابل قرار الصب بالقالب للتصميمات المعقدة.

صب القوالب: التخطيط لما بعد التصنيع

تعني التفاوتات المسموح بها في عملية الصب بالقالب الأوسع نطاقًا أنه بالنسبة للميزات الحرجة مثل اللولب أو أقطار الثقوب الدقيقة للغاية، يجب التخطيط لما بعد التصنيع. وهذا ليس عيبًا ولكنه جزء قياسي من العملية.

يتم إنتاج الجزء الأولي بسرعة وبتكلفة اقتصادية. بعد ذلك، يتم تشكيل ميزات محددة لتلبية متطلبات التفاوتات الضيقة. وغالبًا ما يكون هذا النهج المكون من خطوتين هو الحل الأكثر فعالية من حيث التكلفة للأجزاء الأكبر حجمًا أو تلك التي تحتوي على بعض الأبعاد الحرجة فقط.

| العملية | احتياجات ما بعد التصنيع | حالة الاستخدام النموذجي |

|---|---|---|

| ميم | غير مطلوب في كثير من الأحيان | الأجهزة الطبية والإلكترونيات |

| الصب بالقالب | مشترك للميزات الحرجة | علب السيارات، ومرفقات السيارات |

تتفوق تقنية MIM في إنتاج أجزاء ذات شكل صافي مع تفاوتات تفاوتات ضيقة مما يقلل من احتياجات ما بعد المعالجة. توفر قوالب الصب بالقالب تفاوتات تفاوتات أوسع، ومناسبة للعديد من التطبيقات، مع التخطيط للتشغيل الآلي الثانوي للأبعاد الحرجة. ستحدد المتطلبات المحددة لمشروعك أفضل ملاءمة.

كيف تتم المقارنة بين حجم الجزء ومحدودية الوزن بين الاثنين بين قولبة حقن المعادن بالحقن (MIM) والصب بالقالب؟

عند اختيار عملية التصنيع، فإن الحجم مهم. فغالبًا ما يتخذ حجم ووزن الجزء الخاص بك القرار نيابة عنك.

تُعد قوالب حقن المعادن (MIM) مثالية للأجزاء الصغيرة والمعقدة. فكّر في المكونات التي يقل وزنها عن 0.1 جرام حتى حوالي 100 جرام.

ومن ناحية أخرى، تتفوق عملية الصب بالقالب في إنتاج عناصر أكبر وأثقل بكثير. ويمكنه التعامل مع الأجزاء من بضعة جرامات إلى عدة كيلوجرامات. وهذا يجعلها مثالية للمكونات الهيكلية.

إليك مقارنة سريعة:

| الميزة | القولبة بالحقن المعدني (MIM) | الصب بالقالب |

|---|---|---|

| الوزن النموذجي | <0.1 جم إلى 100 جم | بضعة جرامات إلى > 10 كجم |

| الأفضل لـ | مكونات صغيرة ومعقدة | الأجزاء الهيكلية الكبيرة |

فهم الحدود المادية

قيود الحجم لهذه العمليات ليست اعتباطية. فهي تنبع مباشرةً من الفيزياء الأساسية لكل طريقة. عند تقييم قولبة حقن المعادن بالحقن مقابل الصب بالقالب، فإن هذه الحدود الفيزيائية هي الاعتبار الأساسي.

مغلف MIM

تعود جذور التصنيع متعدد الأجزاء إلى تعدين المساحيق. يمكن أن تصبح المادة الخام، وهي مزيج من مسحوق المعدن والمواد الرابطة مكلفة بالنسبة للأجزاء الكبيرة جدًا. والأهم من ذلك، تمثل خطوات ما بعد التشكيل تحديات.

تُعد مرحلتا إزالة الطحن والتلبيد من المراحل الحرجة. خلال هذه المرحلة، ينكمش الجزء بشكل منتظم إلى كثافته النهائية. بالنسبة للأجزاء الأكبر حجمًا، فإن إدارة هذا الانكماش دون التسبب في تشويه أو تشققات أمر صعب للغاية. إن التلبيد9 تعمل العملية بشكل أفضل على نطاق أصغر.

مجال الصب بالقالب

ينطوي الصب بالقالب على دفع المعدن المنصهر في قالب تحت ضغط عالٍ. وتكون حدود الحجم هنا ميكانيكية في الغالب. فهي تعتمد على حجم ماكينة الصب بالقالب وقوة التثبيت.

في شركة PTSMAKE، تُظهر خبرتنا أن قدرة الصب بالقالب على إنتاج الأجزاء الكبيرة ميزة رئيسية. فهي تتيح إنتاج عناصر مثل علب السيارات والحاويات الكبيرة، والتي لا يمكن إنتاجها ببساطة باستخدام التصنيع متعدد الوسائط.

| العامل المحدد | القولبة بالحقن المعدني (MIM) | الصب بالقالب |

|---|---|---|

| الجزء الأساسي للعملية | تعدين المساحيق والتلبيد | المعادن المنصهرة والضغط العالي |

| القيد الرئيسي | إزالة التجليد والتحكم في الانكماش | حجم القالب وحمولة الماكينة |

| التطبيق المثالي | الأجزاء الصغيرة المعقدة ذات الحجم الكبير | أجزاء كبيرة الحجم كبيرة الحجم وقوية |

باختصار، يعتبر تصنيع القوالب MIM متخصصًا في الأجزاء الصغيرة والدقيقة، التي يقل وزنها عادةً عن 100 جرام. أما بالنسبة للمكونات الأكبر والأثقل التي تتطلب تكاملاً هيكليًا، فإن الصب بالقالب هو الفائز الواضح، وهو قادر على إنتاج أجزاء تزن عدة كيلوغرامات. يحدد مقياس الجزء الخاص بك أفضل عملية.

ما هي العمليات الثانوية المطلوبة عادةً لكل عملية؟

بعد تشكيل الجزء، لا تنتهي المهمة دائمًا. فغالبًا ما يحتاج كل من التصنيع بقالب MIM والصب بالقالب إلى عمليات ثانوية. تضمن هذه الخطوات الإضافية استيفاء الجزء النهائي لجميع المواصفات.

ومع ذلك، يختلف نوع ومدى هذه العمليات بشكل كبير. يتطلب الصب بالقالب عادةً عملاً أكثر أهمية. ومن ناحية أخرى، صُمم التصنيع بقالب MIM لتقليل هذه الخطوات منذ البداية.

مقارنة سريعة للمعالجة اللاحقة

| العملية | الصب بالقالب | القولبة بالحقن المعدني (MIM) |

|---|---|---|

| التشذيب | مطلوب دائمًا تقريبًا | نادراً ما تكون هناك حاجة إليها |

| التصنيع الآلي | غالباً ما تكون ضرورية للميزات | فقط للدقة العالية جداً |

| المعالجة الحرارية | في بعض الأحيان للقوة | جزء من العملية الأساسية (التلبيد) |

| تشطيب السطح | شائع | شائع |

يوضح هذا الجدول الفرق الأساسي. دعونا نستكشف سبب وجود هذه الاختلافات.

لماذا تختلف العمليات الثانوية

ترتبط الحاجة إلى المعالجة اللاحقة مباشرةً بكيفية صنع كل جزء. ويساعد فهم ذلك في اختيار العملية المناسبة لمشروعك.

الصب بالقالب: الحاجة إلى التنظيف

يستخدم الصب بالقالب ضغطًا عاليًا لحقن المعدن المنصهر في القالب. يمكن أن تتسبب هذه القوة في تسرب المواد إلى خطوط فراق القالب. وتسمى هذه المادة الزائدة بالوميض.

يعد تقليم الوميض والعدّادات والفيضانات خطوة قياسية. وهي ضرورية لكي يعمل الجزء بشكل صحيح. وغالبًا ما تكون هذه عملية يدوية أو آلية تضيف الوقت والتكلفة. في بعض الأحيان، تحتاج الميزات الحرجة إلى التصنيع الآلي باستخدام الحاسب الآلي لتلبية التفاوتات الضيقة التي لا يمكن للصب وحده تحقيقها.

إدارة التعدين الميكانيكي: التصميم لما بعد العمل الأقل

تكون أجزاء التصنيع بقالب MIM، التي غالبًا ما يطلق عليها "الأجزاء الخضراء" قبل التلبيد، أقرب إلى شكلها النهائي. وهذه العملية أكثر دقة بطبيعتها. ويُعد هذا التركيز على التصنيع شبه الشبكي ميزة رئيسية.

ومع ذلك، قد تظل هناك حاجة إلى بعض العمليات البسيطة. على سبيل المثال, الصياغة10 لتحسين دقة الأبعاد أو تسطيح السطح. قد تكون هناك حاجة إلى التصنيع الآلي الخفيف للملامح ذات التفاوتات التي لا يمكن حتى ل MIM الاحتفاظ بها.

أرضية مشتركة: المعالجات السطحية

يمكن أن تتلقى الأجزاء المصبوبة بقالب MIM والأجزاء المصبوبة بالقالب معالجات سطحية مختلفة. ويعتمد الاختيار كليًا على احتياجات التطبيق من حيث المظهر أو مقاومة التآكل أو مقاومة التآكل.

| الغرض من العلاج | العمليات المطبقة | أمثلة |

|---|---|---|

| الجماليات | كلاهما | الطلاء والطلاء والتلميع |

| مقاومة التآكل | كلاهما | الأنودة والطلاء والطلاء والطلاء بأكسيد الألومنيوم |

| مقاومة التآكل | كلاهما | الطلاء الصلب، النيترة |

في شركة PTSMAKE، نساعد العملاء على تقييم احتياجات ما بعد المعالجة هذه في مرحلة مبكرة من مرحلة التصميم. ويضمن ذلك توافق العملية المختارة، سواءً كانت عملية حقن المعادن بالحقن أو الصب بالقالب، مع أهداف الميزانية والأداء.

عادةً ما تحتاج أجزاء الصب بالقالب إلى قدر كبير من التشذيب والتشغيل الآلي بعد التشكيل. وعلى النقيض من ذلك، تم تصميم عملية MIM لإنتاج مكونات شبه صافية الشكل، مما يقلل إلى حد كبير من الحاجة إلى العمل الثانوي. ومع ذلك، يمكن أن تشترك كلتا العمليتين في خيارات تشطيب السطح المتشابهة.

قارن بين القوة والصلابة الميكانيكية للأجزاء النموذجية بين قولبة حقن المعادن (MIM) والصب بالقالب.

عند الاختيار بين عمليات التصنيع، تكون الخواص الميكانيكية بالغة الأهمية. غالبًا ما تتفوق الأجزاء المصبوبة بالحقن المعدني (MIM) على الأجزاء المصبوبة بالقالب من حيث القوة والصلابة. وهذا ليس من قبيل الصدفة.

ميزة الكثافة

ينتج MIM أجزاء ذات كثافة عالية جدًا. وعادةً ما تكون هذه الكثافة 95-99% من الكثافة النظرية. يوفر هذا الهيكل شبه الصلب قوة ميكانيكية ممتازة. قد يحبس الصب بالقالب الغاز في بعض الأحيان، مما يؤدي إلى حدوث مسامية.

بنية الحبوب الدقيقة

تُنشئ المساحيق المعدنية الدقيقة المستخدمة في التصنيع الميكانيكي المتعدد الأجزاء بنية مجهرية دقيقة الحبيبات. وتساهم هذه البنية بشكل كبير في زيادة الصلابة والمتانة بشكل عام مقارنةً بالصب بالقالب.

نظرة أعمق على السلامة الهيكلية

غالبًا ما ينحصر الاختلاف الأساسي في الجدل الدائر بين عملية قولبة حقن المعادن بالحقن مقابل الصب بالقالب في البنية الداخلية. تتضمن عملية MIM تلبيد مساحيق معدنية دقيقة في درجات حرارة عالية. وهذا يدمج الجسيمات معًا، مما يخلق جزءًا صلبًا بالكامل تقريبًا. وهذا يقلل من العيوب الداخلية.

وعلى النقيض من ذلك، تقوم عملية الصب بالقالب بحقن المعدن المنصهر في قالب تحت ضغط عالٍ. وعلى الرغم من سرعته، فإن هذا يمكن أن يحبس الهواء أو الغازات، مما يخلق مسامية. يمكن أن تصبح هذه الفراغات الداخلية الصغيرة نقاط ضغط، مما قد يؤدي إلى تعطل الجزء تحت الحمل.

دور المعالجة الحرارية

يمكن للمعالجة الحرارية تحسين خصائص الأجزاء من كلتا العمليتين. ومع ذلك، تشهد أجزاء MIM، وخاصة الفولاذ، تحسنًا أكبر. في شركة PTSMAKE، غالبًا ما نستخدم المعالجة الحرارية لزيادة الصلابة ومقاومة التآكل بشكل كبير لمكونات فولاذ MIM للتطبيقات الصعبة.

يوضح الجدول أدناه مقارنة نموذجية لسبائك الصلب بعد المعالجة.

| الممتلكات | ميم (ملبدة) | ميم (معالج حرارياً) | الصب بالقالب (كما هو مصبوب) |

|---|---|---|---|

| قوة الشد (ميجا باسكال) | 550 | 1200+ | ~300 |

| الصلابة (HRC) | 25 | 45+ | غير متاح (مقياس منخفض) |

| الليونة11 (% الاستطالة) | 15% | 5% | 10% |

كما تُظهر نتائج اختباراتنا، يحقق فولاذ MIM المعالج بالحرارة خصائص مماثلة للمواد المطاوعة. وهذا يجعله خيارًا قويًا للأجزاء المعقدة عالية القوة. الأجزاء المصبوبة بالقالب محدودة أكثر في استجابتها للمعالجة الحرارية.

تمنح البنية عالية الكثافة والحبيبات الدقيقة ل MIM ميزة واضحة في القوة والصلابة على الأجزاء المصبوبة بالقالب المصبوب. وتزيد المعالجة الحرارية من هذه المزايا، خاصةً بالنسبة لفولاذ MIM، مما يجعله خيارًا ممتازًا للتطبيقات عالية الأداء.

كيف يؤثر حجم الإنتاج على جدوى كل عملية؟

غالبًا ما يعود الاختيار بين عمليات التصنيع إلى الاقتصاد. يتطلب كل من القولبة بالحقن المعدني (MIM) والصب بالقالب استثمارًا كبيرًا في الأدوات مقدمًا. وهذه التكلفة الأولية تجعلهما الأنسب للإنتاج بكميات كبيرة.

رسم خرائط المناطق الاقتصادية

يجد MIM مكانه المناسب في نطاق واسع. وتصبح تنافسية للأحجام التي تبدأ من حوالي 10,000 قطعة وتمتد إلى الملايين. وهذا يجعلها متعددة الاستخدامات.

ومع ذلك، فإن الصب بالقالب يتألق حقًا في الأحجام الكبيرة. فأوقات دوراتها الأسرع تجعلها أكثر اقتصادية عندما تكون عمليات الإنتاج ضخمة.

إليك نظرة سريعة على أحجام إنتاجها المثالية.

| العملية | الحد الأدنى النموذجي للحجم النموذجي | سويت سبوت |

|---|---|---|

| القولبة بالحقن المعدني (MIM) | أكثر من 10,000 قطعة غيار | الحجم الكبير |

| الصب بالقالب | أكثر من 50,000 قطعة غيار | حجم كبير جداً |

تقسيم التكلفة لكل جزء

يتوقف القرار بين القولبة بالحقن المعدني مقابل الصب بالقالب على كيفية توزيع التكاليف. يجب استيعاب تكاليف الأدوات الأولية المرتفعة على مدار فترة الإنتاج بأكملها. كلما زاد عدد الأجزاء التي تصنعها، انخفضت تكلفة الأدوات لكل جزء.

تأثير تكاليف الأدوات

في مشاريعنا في PTSMAKE، نساعد العملاء على فهم هذا المبدأ. تعد التكلفة العالية لإنشاء القالب أو القالب عاملاً رئيسيًا. ويُعد توزيع هذه التكلفة على عدد كبير من الوحدات أمرًا أساسيًا لتحقيق سعر تنافسي لكل جزء. تُعرف عملية توزيع التكلفة هذه باسم الإطفاء12.

لماذا يغيّر الحجم الميزة

مع ارتفاع حجم الإنتاج إلى مئات الآلاف أو الملايين، تصبح العوامل الأخرى أكثر أهمية من تكلفة الأدوات الأولية. هذا هو المكان الذي غالباً ما تكتسب فيه قوالب الصب بالقالب ميزة اقتصادية.

وقت الدورة وكفاءة المواد

وعادةً ما يكون زمن دورة الصب بالقالب أسرع بكثير من التصنيع بقالب MIM. وهذا يعني أنه يمكن إنتاج المزيد من الأجزاء في نفس الفترة الزمنية، مما يقلل من تكاليف العمالة والماكينة لكل وحدة.

بالإضافة إلى ذلك، تكون المواد الخام المستخدمة في الصب بالقالب (السبائك المعدنية) أقل تكلفة بشكل عام من المساحيق المعدنية المتخصصة المستخدمة في التصنيع متعدد القوالب. وعلى الرغم من أن الفرق لكل جزء قد يبدو صغيرًا، إلا أنه يتراكم بشكل كبير على مدار عملية إنتاج ضخمة.

يوضح هذا الجدول كيف تتغير عوامل التكلفة بتغير الحجم.

| سائق التكلفة | التأثير في 10,000 جزء من 10,000 جزء | التأثير على أكثر من 1,000,000 قطعة غيار |

|---|---|---|

| تكلفة الأدوات | عالية جداً | منخفضة |

| وقت الدورة | معتدل | عالية جداً |

| التكلفة المادية | معتدل | عالية جداً |

كلتا العمليتين مصممتان للإنتاج بكميات كبيرة بسبب تكاليف الأدوات الأولية الباهظة. تُعد عملية التصنيع بقالب القالب قابلة للتطبيق بدءًا من 10,000 قطعة، بينما تصبح عملية الصب بالقالب أكثر فعالية من حيث التكلفة عند الأحجام الكبيرة للغاية بسبب سرعة زمن الدورة وانخفاض تكاليف المواد.

كيف تقدر حجم التعادل بين العمليتين؟

يعد اختيار عملية التصنيع المناسبة قرارًا حاسمًا. فهو يؤثر بشكل مباشر على التكلفة الإجمالية لمشروعك. يمكن أن توفر عملية حسابية بسيطة إجابة واضحة قائمة على البيانات.

تساعدك هذه الطريقة في العثور على حجم الإنتاج الدقيق حيث تكون تكلفة العمليتين متساوية.

معادلة التعادل

الفكرة الأساسية هي مقارنة التكاليف الإجمالية. الصيغة واضحة ومباشرة:

التكلفة الإجمالية = تكلفة الأدوات + (سعر القطعة × الحجم)

وهذا يساعدك على الاختيار بين خيارات مثل القولبة بالحقن المعدني مقابل الصب بالقالب.

عوامل التكلفة الرئيسية

لاستخدام الصيغة، تحتاج إلى هذه المتغيرات الثلاثة لكل عملية.

| عامل التكلفة | الوصف |

|---|---|

| تكلفة الأدوات | الاستثمار لمرة واحدة ومقدماً لإنشاء القالب أو القالب. |

| سعر القطعة | تكلفة إنتاج جزء واحد. |

| الحجم | العدد الإجمالي للأجزاء التي تخطط لإنتاجها. |

يزيل إطار العمل هذا التخمين ويبني قرارك على أرقام ثابتة.

للعثور على نقطة التعادل، يجب عليك إنشاء نموذج تكلفة لكل عملية تفكر فيها. هذه خطوة أساسية نوجه عملاءنا من خلالها في PTSMAKE.

الخطوة 1: صياغة المعادلات

أولاً، اكتب معادلة التكلفة الإجمالية لكل عملية. دعنا نسميهما العملية (أ) والعملية (ب).

- التكلفة الإجمالية أ = تكلفة الأدوات أ + (سعر القطعة أ × الحجم)

- التكلفة الإجمالية ب = تكلفة الأدوات ب + (سعر القطعة ب × الحجم)

يفصل هذا الهيكل بين الاستثمار الأولي المرتفع وتكلفة الإنتاج لكل وحدة. ويوضح كيف يؤثر الحجم على النفقات الإجمالية.

الخطوة 2: تعيين التكاليف متساوية

نقطة التعادل هي النقطة التي تكون فيها التكاليف الإجمالية متطابقة. لذا، فإنك تجعل المعادلتين متساويتين.

الأدوات (أ) + (السعر أ × خامساً) = الأدوات (ب) + (السعر ب × خامساً)

والآن، ما عليك سوى إيجاد قيمة ‘V’ (الحجم). يوضح هذا الحساب كمية الإنتاج الدقيقة حيث يكون من المنطقي التحول من عملية إلى أخرى. يوضح هذا النهج التأثير طويل الأجل لـ الإطفاء13 على استثمار الأدوات الأولي الخاص بك.

إليك مقارنة:

| متري | العملية أ (على سبيل المثال، الصب بالقالب) | العملية ب (على سبيل المثال، MIM) |

|---|---|---|

| تكلفة الأدوات | أعلى عادةً | عادةً ما تكون أقل |

| سعر القطعة | عادةً ما تكون أقل | أعلى عادةً |

يبرر هذا الحساب اختيارك لكمية إنتاج محددة.

يمنحك حساب نقطة التعادل حجمًا دقيقًا تتطابق فيه التكاليف الإجمالية لعمليتين. أقل من هذا الحجم، تكون إحدى العمليتين أرخص؛ وفوقه تكون العملية الأخرى أرخص. وهذا يجعل قرار التصنيع الخاص بك قابلاً للقياس الكمي ويمكن الدفاع عنه.

ما هي استراتيجيات النماذج الأولية الفعالة قبل الالتزام بالأدوات بين قولبة حقن المعادن (MIM) والصب بالقالب؟

اختيار النموذج الأولي المناسب يوفر الوقت والمال. إنها خطوة حاسمة قبل الاستثمار في أدوات الإنتاج. يعتمد اختيارك بالكامل على احتياجات الاختبار الخاصة بك.

بالنسبة لكل من تصنيع القوالب وتصنيع القوالب، توجد مسارات مختلفة. يقدم كل مسار مفاضلات فريدة من نوعها من حيث السرعة والتكلفة ودقة المواد. هذا التقييم هو المفتاح.

مناهج النماذج الأولية الرئيسية

| العملية | الطريقة الأساسية | الميزة الرئيسية |

|---|---|---|

| ميم | الطباعة النفاثة الموثقة ثلاثية الأبعاد | السرعة |

| الصب بالقالب | التصنيع الآلي باستخدام الحاسب الآلي | الشكل والملاءمة |

في PTSMAKE، نوجه العملاء من خلال هذه الخيارات لضمان أن يكون التصميم النهائي مثاليًا.

تقييم خيارات النماذج الأولية لنمذجة النماذج MIM

بالنسبة لقولبة حقن المعادن، يوجد خياران رئيسيان. الطباعة النفاثة الموثقة ثلاثية الأبعاد سريعة جدًا لإنشاء أشكال معقدة. وهي ممتازة للتحقق المبكر من التصميم. قد لا تتطابق خصائص المواد تمامًا مع جزء MIM النهائي.

هناك طريقة أخرى تتمثل في تصنيع جزء من كتلة خضراء أو ملبدة مسبقًا من مادة MIM. يمنحك هذا نموذجًا أوليًا بخصائص ميكانيكية متطابقة تقريبًا. وهو مثالي للاختبار الوظيفي حيث تكون قوة المادة هي الشاغل الأساسي.

تقييم خيارات النماذج الأولية لقالب الصب بالقالب

بالنسبة لصب القوالب، يُعد التصنيع الآلي باستخدام الحاسب الآلي طريقة شائعة. يمكننا تصنيع نموذج أولي من كتلة صلبة من السبيكة المستهدفة بالضبط. وهذا مثالي للتحقق من الشكل والملاءمة. ومع ذلك، سيختلف التركيب الحبيبي للمادة عن الجزء المصبوب.

هناك استراتيجية أكثر تقدمًا تتمثل في تصميم أدوات نموذج أولي ناعم. ويتضمن ذلك إنشاء قالب مبسط من الفولاذ أو الألومنيوم. وهو يسمح بصنع مجموعة صغيرة من الأجزاء المصبوبة الفعلية. وتوفر هذه النماذج الأولية أدق الملاحظات. تتضمن هذه العملية إنشاء جزء من كتلة ملبدة14 من مادة MIM للاختبار.

| الطريقة | الأفضل لـ | السرعة | دقة المواد |

|---|---|---|---|

| النفث الموثق (MIM) | الهندسة المعقدة | سريع | معتدل |

| كتلة MIM المشكّلة آلياً | الاختبار الوظيفي | بطيء | عالية |

| التصنيع الآلي باستخدام الحاسب الآلي باستخدام الحاسب الآلي (القوالب المصبوبة) | الشكل والملاءمة | سريع | منخفض (بنية الحبوب) |

| الأدوات اللينة (القوالب المصبوبة) | التحقق من صحة العملية | معتدل | عالية |

غالبًا ما تتضمن النماذج الأولية لتصنيع النماذج المدمجة (MIM) النفث الموثق للسرعة أو تصنيع كتلة من أجل دقة المواد. وبالنسبة لصب القوالب، فإن التصنيع الآلي باستخدام الحاسب الآلي يتحقق من صحة الشكل، بينما يوفر التصنيع الآلي باستخدام الحاسب الآلي معاينة واقعية للجزء المصبوب النهائي، مما يحقق التوازن بين التكلفة والدقة بشكل فعال.

كيف تتعامل مع تحويل تصميم من تصميم إلى آخر؟

تحويل التصميم هو أكثر من مجرد تغيير ملف. فهو يتطلب عملية منهجية. وهذا يضمن تلبية الجزء النهائي لجميع المتطلبات الوظيفية ومتطلبات الجودة.

في PTSMAKE، نتبع نهجاً منظماً. فهو يساعدنا على تجنب الأخطاء والتأخيرات المكلفة. هذه الطريقة القائمة على قائمة المراجعة ضرورية للنجاح.

قائمة التحقق من التحويل الأولي

| النظر في | تحويل MIM | تحويل الصب بالقالب |

|---|---|---|

| الهندسة | احتضن التعقيدات | تبسيط لتحرير القالب |

| الجدران | تحسين الاتساق | مستدق للسحب |

| الميزات | دمج الأجزاء | تقليل التقطيعات السفلية |

هذا التخطيط الدقيق يجعل الانتقال بين التقنيات سلساً وفعالاً.

عملية التحويل المنهجية ضرورية للنجاح. فهي تتضمن مراجعة تفصيلية لمقصد التصميم الأصلي وقيود التصنيع. نبدأ دائمًا بتحليل شامل للتصميم من أجل قابلية التصنيع (DFM) مصمم خصيصًا للعملية المستهدفة. وهذا يسلط الضوء على المشاكل المحتملة في وقت مبكر.

من جزء مُصنَّع آليًا إلى MIM

عند التحويل من التصنيع الآلي إلى التصنيع باستخدام MIM، فإننا نستفيد من نقاط قوة MIM. نضيف أنصاف أقطار كبيرة إلى الزوايا لتقليل الضغط وتحسين تدفق المسحوق أثناء التشكيل. يتم تحسين سُمك الجدار من أجل التوحيد لضمان التلبيد الناجح.

وهذه أيضًا فرصة رائعة لدمج مكونات متعددة تم تصنيعها آليًا في جزء واحد معقد من MIM. هذا الدمج يقلل من وقت التجميع والتكاليف، مع تحسين الجزء الخواص المتساوية الخواص15. وغالبًا ما يتوقف الجدل حول القولبة بالحقن المعدني مقابل الصب بالقالب على هذه القدرة على إنشاء أجزاء معقدة ذات شكل شبكي.

من التصنيع بقطع الميم/التصنيع الآلي إلى الصب بالقالب

يتطلب تحويل التصميم إلى صب القوالب تفكيرًا مختلفًا. يتحول التركيز الأساسي إلى تحرير القالب وتدفق المواد.

التعديلات الرئيسية لقالب الصب بالقالب

| عنصر التصميم | الإجراء المطلوب | السبب |

|---|---|---|

| الجدران العمودية | إضافة زوايا السحب | للسماح بسهولة الإخراج من القالب |

| القطع السفلية | التبسيط أو الإزالة | لتقليل تعقيد القالب وتكلفته |

| الزوايا الحادة | إضافة شرائح / رادي | لتحسين تدفق المعادن وتقليل الإجهاد |

| المواد | ضبط الخصائص | حساب انخفاض قوة سبائك السبائك المصبوبة |

يتم احتساب كل تغيير بعناية لضمان أن يكون الجزء المصبوب النهائي عملياً واقتصادياً في الإنتاج.

عملية التحويل المنظم أمر بالغ الأهمية. فهي تنطوي على تعديلات تصميمية محددة مصممة خصيصًا للتقنية المستهدفة، سواءً كانت تعقيدات التصنيع بقالب MIM أو متطلبات تحرير القالب بالقالب. وهذا يضمن الأداء الأمثل للقطعة وقابلية التصنيع.

تحليل دراسة حالة معقدة: مكون ناجح من مكونات آلية التصنيع الآلي.

دعونا نحلل مثالاً واقعياً. فكر في فك أداة جراحية معقدة. هذا الجزء صغير ولكنه يتطلب قوة ودقة لا تصدق.

يمثل تصنيعها تحديًا كبيرًا. ستكون الطرق التقليدية مثل التصنيع باستخدام الحاسب الآلي بطيئة ومكلفة للغاية. فكل ميزة صغيرة تتطلب خطوة تصنيع آلي منفصلة وصعبة.

لماذا كان MIM هو الخيار الوحيد

تتفوق MIM حيث تفشل الطرق الأخرى. فهي تشكل الجزء المعقد بأكمله في عملية واحدة. وهذا يلغي معظم العمليات الثانوية، مما يوفر الكثير من الوقت والمال.

| الميزة | التصنيع الآلي باستخدام الحاسب الآلي | القولبة بالحقن المعدني (MIM) |

|---|---|---|

| التعقيد | صعبة للغاية / مكلفة للغاية | ممتاز |

| النفايات المادية | مرتفع (طرح) | منخفضة جداً (صافي الشكل) |

| تكلفة الوحدة | عالية | منخفض (بكميات كبيرة) |

| سرعة الإنتاج | بطيء | سريع |

وهذا يجعل من التصنيع بقطع التصنيع الميكانيكي MIM الحل الوحيد القابل للتطبيق لإنتاج مثل هذه المكونات المعقدة بكميات كبيرة.

تفكيك ميزة MIM MIM

في المشاريع السابقة في شركة PTSMAKE، رأينا كيف أن التصنيع بقالب MIM يحول إنتاج الأجزاء المعقدة. ويُعد الفك الجراحي دراسة حالة مثالية توضح ذلك. فهو يسلط الضوء على السبب الذي يجعل التصنيع بقطع التصنيع الميكانيكي المتعدد الخيار الأفضل في كثير من الأحيان.

حرية هندسية لا مثيل لها

يحتوي الفك على مقابض معقدة وثقب محوري وقنوات داخلية. تشكّل تقنية MIM هذه الميزات في وقت واحد في مرحلة التشكيل. هذه القدرة على "الشكل الشبكي" تغير قواعد اللعبة. فهي تُنشئ أجزاءً شبه مكتملة مباشرةً من الفرن.

اختيار المواد عالية الأداء

تتطلب الأداة الجراحية الفولاذ المقاوم للصدأ 17-4 PH. توفر هذه المادة قوة عالية ومقاومة ممتازة للتآكل. كما أنها متوافقة حيوياً. عند المقارنة بين قولبة حقن المعادن مقابل الصب بالقالب، فإن هذا هو الفارق الرئيسي. لا يمكن لقالب الصب بالقالب معالجة الفولاذ المقاوم للصدأ. عملية MIM، بما في ذلك التلبيد16, يتعامل مع هذه المواد المتقدمة بشكل مثالي.

الدقة والاتساق

تتطلب الأجهزة الطبية تفاوتات ضيقة للحصول على أداء موثوق به. وأظهر تحليلنا أن MIM يمكن أن يحافظ باستمرار على تفاوتات ضيقة تصل إلى ± 0.3%. يعد هذا المستوى من الدقة أمرًا حاسمًا لوظيفة الأداة ويصعب تحقيقه بفعالية من حيث التكلفة بالطرق الأخرى.

| المتطلبات | كيف قابلته MIM |

|---|---|

| الهندسة المعقدة | شكّلت القوالب الشبكية الشكل جميع الميزات في خطوة واحدة. |

| الاحتياجات المادية | معالجة الفولاذ المقاوم للصدأ بدرجة حموضة 17-4 PH بسهولة. |

| التفاوتات الضيقة | تحقيق دقة أبعاد ± 0.3% باستمرار. |

| التكلفة المستهدفة | تخلصت من التصنيع الآلي المكثف، مما قلل من تكلفة الوحدة بأكثر من 501 تيرابايت 11 تيرابايت. |

توضح دراسة الحالة هذه سبب كون تقنية MIM الخيار المثالي. فهو يجمع بشكل فريد بين الهندسة المعقدة والمواد عالية القوة وفعالية التكلفة للفك الجراحي. وهذا ما جعلها تتفوق على التصنيع الآلي التقليدي للإنتاج بكميات كبيرة.

تحليل دراسة حالة معقدة: مكوِّن مصبوب ناجح.

دعونا نلقي نظرة على مثال واقعي: مبيت ناقل حركة السيارات. هذا المكون هو عرض مثالي لفوائد الصب بالقالب. فهو معقد وحرج ويتم إنتاجه بأعداد كبيرة جدًا.

عوامل النجاح الرئيسية

مبيت ناقل الحركة له متطلبات صارمة. يجب أن يكون قوياً وخفيفاً في نفس الوقت. كما يحتاج أيضاً إلى التعامل مع الحرارة الشديدة. يعالج الصب بالقالب هذه التحديات بفعالية.

أحجام الإنتاج العالية تجعل العملية اقتصادية. تكلفة الأدوات الأولية عالية، ولكنها تؤتي ثمارها على المدى الطويل.

| المتطلبات | ميزة الصب بالقالب |

|---|---|

| جزء التعقيد الجزئي | إنشاء أجزاء معقدة على شكل شبكة معقدة |

| خفة الوزن | تستخدم سبائك الألومنيوم أو المغنيسيوم |

| حجم كبير | تكلفة منخفضة للغاية لكل جزء |

| إدارة الحرارة | خصائص حرارية ممتازة |

تحليل أعمق

لماذا كان الصب بالقالب هو الفائز بلا منازع لهذا الجزء؟ يعود القرار إلى مزيج من علم المواد والاحتياجات الهندسية واقتصاديات الإنتاج. كل عامل يشير مباشرةً إلى هذه الطريقة.

مواد خفيفة الوزن وقوية

في صناعة السيارات، كل غرام مهم. يتيح استخدام الألومنيوم المصبوب الحصول على مبيت قوي يحمي ناقل الحركة في السيارة. وفي الوقت نفسه، يقلل بشكل كبير من الوزن الإجمالي للسيارة مقارنة بالمكونات الفولاذية التقليدية. وهذا يحسّن من كفاءة استهلاك الوقود.

تبديد فائق للحرارة

يولد ناقل الحركة الكثير من الحرارة. إن ارتفاع سبائك الألومنيوم التوصيل الحراري17 ضروري. يعمل المبيت نفسه كمشتت حراري ضخم، يسحب الحرارة بعيداً عن التروس والسوائل الحرجة. وهذا يمنع السخونة الزائدة ويطيل عمر ناقل الحركة.

قوة الإنتاج بكميات كبيرة

الاستثمار الأولي لقالب الصب بالقالب كبير. وهذه نقطة أساسية عند التفكير في قولبة حقن المعادن مقابل الصب بالقالب. ومع ذلك، عندما تحتاج الشركة المصنعة إلى مئات الآلاف من الأجزاء المتماثلة، تصبح تكلفة القطعة الواحدة منخفضة بشكل لا يصدق. هذا المقياس يجعل صب القوالب غير قابل للمنافسة بالنسبة للمكونات المنتجة بكميات كبيرة.

| مقارنة العمليات | الأفضل للإسكان؟ | الاعتبارات الرئيسية |

|---|---|---|

| الصب بالقالب | نعم، للإنتاج بكميات كبيرة | ارتفاع تكلفة الأداة الأولية، وانخفاض سعر القطعة |

| التصنيع الآلي باستخدام الحاسب الآلي | فقط للنماذج الأولية المبكرة | تكلفة عالية جداً لكل جزء |

| الصب بالرمل | لا، تفتقر إلى الدقة/الصقل | سطح خشن، دورة أبطأ |

تكشف دراسة حالة مبيت ناقل الحركة عن الملاءمة المثالية لقالب الصب. فهو يوازن بين الحاجة إلى القوة خفيفة الوزن والتبديد الفعال للحرارة والهندسة المعقدة والحقائق الاقتصادية لإنتاج السيارات بكميات كبيرة، مما يثبت قيمته.

متى يكون النهج الهجين أو القوالب المُدخلة هو الأمثل بين قولبة حقن المعادن (MIM) والصب بالقالب؟

في بعض الأحيان، لا تكفي عملية تصنيع واحدة. ماذا لو كان تصميمك يتطلب مقاومة التآكل القصوى للصلب ولكن أيضًا الوزن الخفيف للألومنيوم؟ هنا تتألق المقاربة الهجينة.

الجمع بين نقاط القوة

يمكننا الاستفادة من أفضل ما في العالمين. ويتضمن ذلك قولبة مكوّن MIM في جزء مصبوب أكبر حجماً. ينتج عن ذلك منتج متفوق متعدد المواد.

مثال عملي

تخيل ترس فولاذ MIM عالي القوة. يتم وضعه داخل مبيت أكبر وخفيف الوزن من الألومنيوم المصبوب أثناء الإنتاج.

| التكنولوجيا | الدور في الجزء الهجين | الميزة الرئيسية |

|---|---|---|

| ميم | إدراج مقاوم للاهتراء | يوفر المتانة والقوة الموضعية. |

| الصب بالقالب | الجسم الهيكلي الرئيسي | يوفر إطار خفيف الوزن وشكل معقد. |

يعمل هذا الدمج على تحسين الأداء والوزن.

هذه الاستراتيجية المتقدمة مثالية للتحديات المعقدة. فهي تسمح لنا بإنشاء مكونات يستحيل أو يكون تصنيعها من مادة واحدة أمراً مستحيلاً أو مكلفاً للغاية. مناقشة القولبة بالحقن المعدني مقابل الصب بالقالب غالبًا ما تتجاهل هذه التوليفات القوية.

العملية الهجينة بالتفصيل

أولاً، نقوم بإنتاج الجزء الصغير والمعقد باستخدام التصنيع الميكانيكي المتعدد الأجزاء. ويكون ذلك عادةً من الفولاذ المقاوم للتآكل أو سبيكة متخصصة. وهو يوفر القوة في المكان المطلوب بالضبط.

بعد ذلك، يتم وضع هذا الجزء النهائي من MIM في قالب الصب بالقالب. يعمل كمدخل صلب.

يتم بعد ذلك حقن المعدن المنصهر، مثل الألومنيوم أو الزنك، في القفل الميكانيكي القوي. يتدفق حول ملحق MIM، مما يخلق قفلًا ميكانيكيًا قويًا أثناء تجمده. إن جودة الترابط بيني بيني18 أمر بالغ الأهمية لسلامة الجزء النهائي.

في عملنا في PTSMAKE، قمنا بتوجيه العملاء خلال هذه العملية. فهي تساعدهم على تحقيق تخفيض كبير في الوزن دون التضحية بالمتانة في النقاط الحرجة. والنتيجة هي مكون واحد متكامل بخصائص محسّنة.

التصنيع الهجين خطوة بخطوة

| الخطوة | العملية | الوصف |

|---|---|---|

| 1 | التصنيع بقطع التصنيع بقطع التصنيع المدمج | يتم إنشاء مكون فولاذي دقيق وعالي الكثافة وتلبيده. |

| 2 | إدراج الموضع | يتم وضع جزء MIM النهائي آلياً في أداة الصب بالقالب. |

| 3 | التشكيل الزائد | يتم حقن الألومنيوم المنصهر ليغلف ملحق MIM. |

| 4 | الجزء الأخير | يتم إخراج الجزء الأخير، وهو عبارة عن اندماج سلس من الفولاذ والألومنيوم. |

يتيح الجمع بين تقنية MIM وسبك القوالب إنشاء أجزاء فائقة متعددة المواد. ويستفيد هذا النهج الهجين من القوة الدقيقة لقولبة MIM والقدرة الهيكلية الخفيفة الوزن لصب القوالب، مما يحل التحديات الهندسية المعقدة التي لا يمكن لعملية واحدة أن تعالجها بمفردها.

كيف تؤثر المعالجات الحرارية بعد المعالجة على خصائص الجزء النهائي بين قولبة حقن المعادن بالحقن (MIM) والصب بالقالب؟

إن الطريقة التي يستجيب بها الجزء المعدني للمعالجة الحرارية ليست عالمية. فهي تعتمد بشكل كبير على هيكلها الأولي. وهذا هو الفارق الرئيسي عند المقارنة بين قولبة حقن المعادن بالحقن مقابل الصب بالقالب.

تتصرف أجزاء MIM بشكل مختلف تمامًا عن الأجزاء المصبوبة بالقالب. تفتح استجاباتها المعدنية إمكانيات أداء متنوعة.

الاستجابة المعدنية في التصنيع الميكانيكي المتعدد المعادن

يتم تلبيد أجزاء MIM، وخاصةً الفولاذ، إلى كثافة شبه كاملة. يسمح هذا الهيكل بمعالجتها بالحرارة مثل الفولاذ المطاوع التقليدي. يمكنك الوصول إلى مجموعة واسعة من خيارات التصلب والتقوية.

خيارات محدودة في الصب بالقالب

الأجزاء المصبوبة بالقالب لها بنية داخلية مختلفة. وهذا يحد من أنواع المعالجات الحرارية التي يمكن أن تخضع لها. وعلى الرغم من فعاليتها، إلا أن الخيارات المتاحة أضيق نطاقًا مقارنةً ب MIM.

| الميزة | القولبة بالحقن المعدني (MIM) | الصب بالقالب |

|---|---|---|

| العملية الأساسية | التلبيد | الصب |

| المعالجة النموذجية للصلب | التسقية والتبريد، التصلب على الهيكل | غير قابل للتطبيق |

| المعالجة النموذجية للألومنيوم | غير شائع | المحلول والشيخوخة (T5، T6) |

| تعزيز الملكية | براعة عالية | المزيد من التفاصيل |

يكمن الاختلاف الأساسي في رحلة المادة. يتم تصنيع أجزاء MIM من مساحيق معدنية منصهرة معًا. تخلق هذه العملية بنية مجهرية دقيقة وموحدة الحبيبات. وهي تتقبل بشكل كبير المعالجات الحرارية التحويلية.

MIM: الطريق إلى الصلابة العالية

في شركة PTSMAKE، غالبًا ما نستخدم التبريد والتلطيف على القِطع الفولاذية MIM. وهذا يزيد بشكل كبير من الصلابة وقوة الشد. يمكننا تكييف هذه الخصائص بدقة حسب احتياجات العميل.

تُعد صلابة الهيكل أداة قوية أخرى لتصنيع التصنيع الميكانيكي المتعدد الأجزاء. فهي تُنشئ سطحًا صلبًا للغاية مع الحفاظ على ليونة القلب. وهذا مثالي للمكونات المقاومة للتآكل.

الصب بالقالب: تحسين الألومنيوم

بالنسبة للألومنيوم المصبوب، تختلف الأهداف. تمنع الغازات المحتبسة وهيكل الصب التبريد العنيف.

ومع ذلك، فإن العلاجات مثل T5 و T6 فعالة للغاية. إن المعالجة الحرارية بالمحلول19 متبوعًا بالتعتيق يقوي الجزء عن طريق ترسيب الجسيمات الدقيقة داخل مصفوفة الألومنيوم.

النتائج مهمة ولكنها تعمل ضمن نافذة أضيق. يمكنك تحسين القوة والصلابة، ولكن ليس إلى مستويات فولاذ MIM المقوى.

مقارنة بين تحسين الممتلكات

استناداً إلى اختباراتنا الداخلية، تتفاوت التحسينات التي يمكن تحقيقها في الخصائص تفاوتاً كبيراً.

| الممتلكات | فولاذ MIM (بعد المعالجة) | الألومنيوم المصبوب (بعد المعالجة) |

|---|---|---|

| زيادة الصلابة | ما يصل إلى 300-400% | ما يصل إلى 50-70% |

| زيادة القوة | ما يصل إلى 250-350% | ما يصل إلى 40-60% |

| تغير الليونة | غالبًا ما تنخفض | انخفاض طفيف |

وهذا يوضح سبب أهمية اختيار العملية. وغالبًا ما ينحصر الجدل حول القولبة بالحقن المعدني مقابل الصب بالقالب في هذه المتطلبات النهائية للخاصية.

يملي الهيكل المعدني الأساسي نتائج المعالجة الحرارية. يوفر الفولاذ الملبد في تصنيع القوالب الفولاذية مجموعة واسعة من الخيارات عالية الأداء، بينما يوفر الصب بالقالب تحسينات فعالة، وإن كانت محدودة، لسبائك مثل الألومنيوم. هذا اعتبار حاسم في تصميم القِطع.

تقييم دورة الحياة وتأثير الاستدامة لكل عملية. .

عند الاختيار بين عمليات التصنيع، تكون الاستدامة عاملاً رئيسيًا. لا يتعلق التأثير البيئي بخطوة واحدة فقط. بل يتعلق بدورة الحياة بأكملها.

يجب أن نقارن بين قولبة حقن المعادن بالحقن مقابل الصب بالقالب من البداية إلى النهاية. وهذا يشمل الطاقة والنفايات واستخدام المواد.

استهلاك الطاقة لكل جزء

استخدام الطاقة هو الشاغل الرئيسي. تختلف متطلبات العملية الأولية بشكل كبير. يقدم هذا الجدول مقارنة سريعة بناءً على تحليلنا الداخلي.

| العامل | القولبة بالحقن المعدني (MIM) | الصب بالقالب |

|---|---|---|

| الطاقة الأولية | عالية (فرن لإزالة التجليد/التلبيد) | معتدل (معدن ذائب) |

| الطاقة لكل جزء | أقل بالنسبة للأجزاء الصغيرة والمعقدة | أقل بالنسبة للأجزاء الكبيرة والبسيطة |

تساعد هذه المقارنة في توجيه القرارات. حجم الجزء الخاص بك وتعقيده مهمان للغاية.

نظرة أعمق على دورة الحياة

تتجاوز الاستدامة مجرد الطاقة المستخدمة أثناء الإنتاج. فنحن بحاجة إلى تقييم كفاءة المواد وإمكانية إعادة التدوير خلال العملية بأكملها. ولكل طريقة مزايا مميزة هنا.

يتطلب التصنيع الميكانيكي المتعدد الأجزاء (MIM) طاقة كبيرة من أجل عمليته متعددة الخطوات، بما في ذلك التلبيد20 المرحلة. ومع ذلك، فهي تتفوق في إنشاء أجزاء ذات شكل صافي مع الحد الأدنى من نفايات المواد. وغالبًا ما يمكن إعادة طحن المواد المشغّلة والمواد الأولية وإعادة استخدامها مباشرةً.

ومن ناحية أخرى، فإن الصب بالقالب فعال للغاية في إعادة التدوير. حيث يتم إعادة صهر الخردة والعدائين والفائض بسهولة. نظام الحلقة المغلقة هذا فعال للغاية. الطاقة اللازمة لإعادة الصهر أقل بكثير من معالجة الخام الخام.

الاستدامة من خلال التصميم

تؤثر خيارات التصميم أيضاً على البيئة.

دمج الأجزاء: دمج الأجزاء

تسمح لنا تقنية MIM بدمج مكونات متعددة في جزء واحد معقد. ويقلل ذلك من خطوات التجميع والاستخدام الكلي للمواد، وهو ما يمثل مكسبًا كبيرًا في مجال الاستدامة.

الصب بالقالب: خفيف الوزن

يُعد الصب بالقالب مثاليًا لصنع أجزاء قوية وخفيفة الوزن من مواد مثل الألومنيوم والمغنيسيوم. تقلل الأجزاء الأخف وزناً، خاصة في صناعة السيارات أو الطيران، من استهلاك الوقود على مدى عمر المنتج.

| أسبكت | القولبة بالحقن المعدني (MIM) | الصب بالقالب |

|---|---|---|

| نوع النفايات | العدائين والمواد الأولية | الخردة والعدائين والفلاش |

| قابلية إعادة التدوير | غالباً ما تكون العدائين قابلة لإعادة الاستخدام | يتم إعادة صهر الخردة بسهولة |

| ميزة التصميم | دمج الأجزاء | إمكانية تخفيف الوزن الخفيف |

توفر طريقة عرض دورة الحياة هذه صورة أوضح للنقاش الدائر حول الجدل الدائر بين قولبة حقن المعادن مقابل صب القوالب.

يوفر كل من تصنيع القوالب وتصنيع القوالب MIM مزايا استدامة فريدة من نوعها. تتفوق تقنية MIM في تقليل نفايات المواد الأولية من خلال دمج الأجزاء. وتكمن قوة الصب بالقالب في إمكانية إعادة تدوير الخردة بكفاءة عالية وإمكانية إنشاء مكونات خفيفة الوزن توفر الطاقة أثناء الاستخدام.

هل أنت مستعد لتحسين التصنيع لديك؟ PTSMAKE توفر الدقة!

استفد من عروض الأسعار الخالية من المتاعب وإرشادات الخبراء لكلٍ من مشاريع قولبة حقن المعادن والصب بالقالب. اتصل بشركة PTSMAKE اليوم - فريقنا على استعداد لمساعدتك في تحقيق تفاوتات أكثر دقة وإنتاج سلس وقيمة استثنائية من النموذج الأولي إلى الإنتاج الضخم. اطلب عرض الأسعار المخصص لك الآن!

تعلم كيف يكون سلوك تدفق المواد الأولية أمرًا بالغ الأهمية لإنشاء أجزاء مصبوبة عالية الجودة وخالية من العيوب. ↩

فهم هذه الخطوة الحاسمة التي تحول الجزء "الأخضر" عن طريق إزالة مادة البوليمر الرابطة قبل التلبيد النهائي. ↩

افهم كيف يمكن أن تؤثر الخصائص الاتجاهية للمادة على تصميم الجزء الخاص بك وسلامته الهيكلية. ↩

استكشف كيف تتيح عملية تعدين المساحيق هذه إمكانية تصنيع أجزاء معقدة وعالية القوة. ↩

تعرف على كيفية تأثير دورات التسخين والتبريد المتكررة على السلامة الهيكلية لفولاذ الأدوات. ↩

تعرّف على كيفية تأثير جودة هذه المادة على قوة القِطع وأدائها في التطبيقات الحرجة. ↩

تعرّف على كيفية تأثير العوامل المختلفة على جودة القِطع، والطرد، وملمس السطح النهائي. ↩

تعرّف كيف يمكن أن يؤدي تحقيق المكونات ذات الشكل الصافي إلى تبسيط سلسلة التوريد لديك وخفض تكاليف التصنيع الإجمالية. ↩

تعرّف على كيفية قيام عملية التسخين هذه بتحويل المساحيق المعدنية إلى أجزاء قوية وكثيفة. ↩

تعرّف على كيفية تحسين هذه العملية دقة القِطع وخصائص السطح. ↩

انقر لفهم كيفية تأثير خاصية المادة هذه على أداء المكونات تحت الضغط. ↩

تعرّف على كيفية توزيع تكاليف الأدوات على عملية الإنتاج لتحديد التكلفة النهائية لكل جزء. ↩

تعرّف على كيفية تأثير توزيع تكاليف الأدوات على حجم الإنتاج على سعر القطعة النهائي. ↩

فهم كيفية محاكاة الكتلة الملبدة لخصائص القِطع النهائية لقطعة MIM من أجل اختبار وظيفي أكثر دقة. ↩

تعلم كيف تؤثر قوة المادة الموحدة في جميع الاتجاهات على أداء الجزء الخاص بك وتصميمه. ↩

اكتشف كيف تحول عملية التسخين هذه المسحوق المعدني إلى جزء صلب عالي الكثافة. ↩

اكتشف سبب أهمية هذه الخاصية المادية لتصميم المكونات التي تتحكم في الإجهاد الحراري. ↩

تعرّف على كيفية إنشاء الرابطة بين المواد غير المتشابهة وتحسينها لتحقيق أقصى قوة للجزء. ↩

تعرّف على كيفية تعزيز هذه العملية للخواص الميكانيكية لسبائك الألومنيوم. ↩

فهم هذه العملية الحرارية الرئيسية التي تحدد قوة جزء MIM وملامح الطاقة الخاصة به. ↩