تبدو عملية الصب بالقالب بالضغط العالي بسيطة إلى أن تواجه تحديات إنتاج حقيقية. فأنت تتعامل مع عيوب معقدة، وأزمنة دورات لا يمكن التنبؤ بها، ومشكلات الجودة التي تكلف الآلاف من الخردة والتأخيرات.

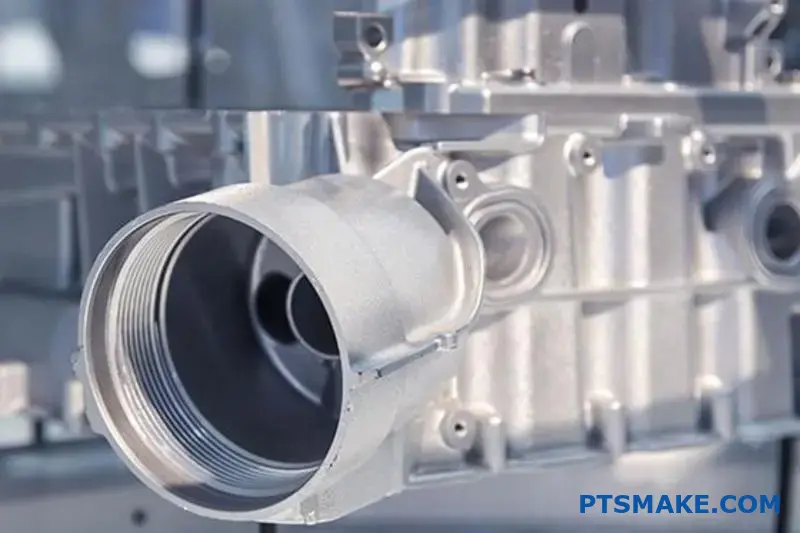

الصب بالقالب بالضغط العالي هو عملية تشكيل المعادن التي تقوم بحقن المعدن المنصهر في قوالب فولاذية تحت ضغط شديد (عادةً ما يتراوح بين 1500 و30,000 رطل لكل بوصة مربعة)، مما يؤدي إلى إنشاء أجزاء دقيقة وشبه صافية الشكل مع تشطيب سطح ممتاز ودقة أبعاد ممتازة.

لقد عملت مع المصنعين الذين يعانون من هذه المشكلات نفسها يوميًا. يغطي هذا الدليل المعرفة العملية التي تحتاجها لاستكشاف المشاكل وإصلاحها، وتحسين العمليات، واتخاذ القرارات المستندة إلى البيانات التي تحسن نتائج الإنتاج لديك.

ما هو المبدأ الأساسي لصب القوالب بالضغط العالي؟

المبدأ الأساسي موجود في الاسم: الضغط العالي. لا يتعلق الأمر فقط بملء القالب. بل يتعلق بحقن المعدن المنصهر بقوة وسرعة هائلة.

هذا الإجراء الأساسي يميزها عن جميع طرق الصب الأخرى. إنه الفرق بين الصب وإطلاق النار.

قوة الضغط

يدفع الضغط العالي المعدن إلى كل التفاصيل الدقيقة في تجويف القالب. وهذا يضمن أن يتطابق الجزء النهائي مع التصميم بدقة مذهلة، مما يخلق جزءًا "صافي الشكل".

السرعة والهيكلية

يؤدي الحقن السريع أيضًا إلى التبريد السريع. ويؤدي ذلك إلى تكوين بنية مجهرية دقيقة الحبيبات في المادة، مما يعزز بشكل كبير من قوتها ومتانتها.

| الميزة | صب القوالب ذات الضغط العالي | طرق أخرى |

|---|---|---|

| سرعة الحقن | مرتفع للغاية | منخفضة إلى متوسطة |

| الضغط | 10-200 ميجا باسكال | الجاذبية / منخفضة |

| الشكل النهائي | الشكل الصافي | شبه صافي الشكل |

| هيكل الحبوب | ناعم وكثيف | أكثر خشونة |

تفريغ العملية

العامل المحدد هو السرعة التي يدخل بها المعدن المنصهر إلى القالب. نحن نتحدث عن سرعات يمكن أن تتجاوز 100 متر في الثانية. هذه السرعة، إلى جانب الضغط الشديد، أمر بالغ الأهمية.

فكر في الأمر على هذا النحو. الصب بالجاذبية يشبه صب الماء برفق في كوب. أما الصب بالقالب بالضغط العالي فيشبه استخدام خرطوم إطفاء الحريق لملء نفس الكأس في جزء من الثانية. يتم التحكم في الاضطراب لضمان الملء الكامل.

ما أهمية ذلك

تقلل هذه العملية من العيوب. يضغط الضغط العالي على المعدن، مما يقلل المسامية بشكل كبير. لا يتوفر للهواء أي وقت أو مساحة ليحتبس فيها. وينتج عن ذلك مكون صلب وكثيف وموثوق به.

في عملنا في شركة PTSMAKE، رأينا كيف يؤثر ذلك بشكل مباشر على الأداء في التطبيقات الحرجة. فالأمر لا يتعلق فقط بصنع الشكل، بل يتعلق بهندسة بنية المواد المتفوقة من الداخل إلى الخارج. إن سرعة معدل التصلب1 هو المفتاح لتحقيق ذلك.

مقارنة ضغوط الصب

| طريقة الصب | نطاق الضغط النموذجي | التطبيق الأساسي |

|---|---|---|

| الضغط العالي | 10 - 200 ميجا باسكال | الأجزاء المعقدة رقيقة الجدران |

| الضغط المنخفض | 0.02 - 0.1 ميجا باسكال | الأجزاء المتماثلة (مثل العجلات) |

| صب الجاذبية | الغلاف الجوي | أجزاء بسيطة وكبيرة |

توضح هذه المقارنة السبب في أن الصب بالقالب عالي الضغط هو الحل الأمثل للمكونات المعقدة والدقيقة.

إن المبدأ الأساسي في الصب بالقالب عالي الضغط هو استخدام السرعة والقوة القصوى. تقوم هذه الطريقة بحقن المعدن المنصهر لإنشاء أجزاء قوية ودقيقة وشكلية ذات بنية حبيبية دقيقة. وهي تختلف اختلافًا جوهريًا عن طرق الصب بالضغط المنخفض الأبطأ.

ما الذي يحدد بشكل أساسي الصب بالقالب عالي الضغط ‘الجيد’؟

لا يتعلق الصب الجيد بالقالب عالي الضغط بالمظهر فقط. بل يتم تعريفه بشكل أساسي من خلال ثلاث سمات رئيسية. إن تحقيق التميز في هذه المجالات هو المقياس الحقيقي للجودة.

ركائز جودة الصب

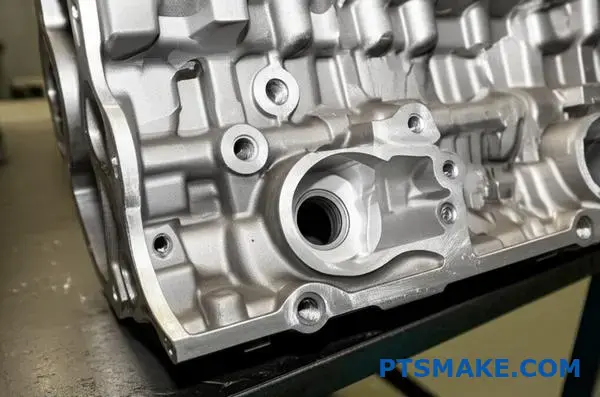

دقة الأبعاد

وهذا يعني أن الجزء يحقق "الشكل الصافي" النهائي مباشرةً من القالب. يتطلب الحد الأدنى من التصنيع الآلي الثانوي أو لا يتطلب أي تصنيع آلي ثانوي. وهذا يوفر الوقت والتكلفة.

السلامة الميكانيكية

يتعلق الأمر بما بداخلها. الصب الرائع يحتوي على مسامية منخفضة. وهذا يضمن أن يكون الجزء قويًا وموثوقًا تحت الضغط.

تشطيب السطح

السطح الأملس والمتسق أمر بالغ الأهمية. وهو أمر مهم من الناحية الجمالية وللأجزاء التي تتطلب ختم أو طلاء.

هذه الصفات لا تحدث بالصدفة. فهي نتيجة مباشرة لإتقان المبادئ الأساسية للعملية.

| السمة | ما أهمية ذلك |

|---|---|

| دقة الأبعاد | يقلل من تكاليف ما بعد المعالجة ويضمن التجميع السليم. |

| السلامة الميكانيكية | يضمن قوة القطعة ومتانتها وسلامة استخدامها. |

| تشطيب السطح | يحسّن المظهر والأداء الوظيفي. |

إن تحقيق هذه السمات هو عملية توازن دقيقة. ويتوقف الأمر كله على التحكم الدقيق في الضغط ودرجة الحرارة وسرعة المعدن المنصهر. فكر فيها على أنها الروافع الثلاثة التي نسحبها للحصول على النتيجة المثالية. إذا اختل أحدها، فقد يتعرض الجزء بأكمله للخطر.

مثلث التحكم: الضغط ودرجة الحرارة والسرعة ودرجة الحرارة والسرعة

إتقان سرعة الحقن وضغط الحقن

السرعة التي نحقن بها المعدن أمر بالغ الأهمية. بطيئة للغاية، ويمكن أن يتصلب المعدن قبل ملء التجويف، مما يسبب عيوبًا. سريع للغاية، ونخاطر بحبس الهواء، مما يخلق مسامية غازية. تعمل مرحلة الضغط النهائية على ضغط المعدن، مما يقلل من الانكماش.

دور درجة الحرارة

يجب علينا إدارة كل من المعدن المنصهر ودرجات حرارة القالب. تضمن درجات الحرارة الصحيحة تدفق السبيكة بسلاسة في كل تفاصيل القالب. يمكن أن يؤدي التحكم غير الصحيح إلى حدوث إجهاد أو تشققات أو هشاشة مركبات بين الفلزات2 التي تضعف المكون النهائي. هذه نقطة فشل شائعة.

في مشاريعنا في شركة PTSMAKE، غالبًا ما نرى كيف أن انحرافًا بسيطًا في هذه المعلمات يؤدي إلى مشاكل كبيرة في الجودة. إنها لعبة الدقة.

| اختلال التوازن المتغير | عيب محتمل في الصب |

|---|---|

| سرعة الحقن الزائدة | مسامية الغاز، الوميض |

| انخفاض درجة حرارة المعدن/القالب | الإغلاقات الباردة والعمليات الخاطئة |

| ضغط نهائي غير كافٍ | مسامية الانكماش، المصارف |

في الأساس، يتم تعريف الصب المتفوق من خلال دقته وسلامته الداخلية وجودة سطحه. هذه النتائج ليست عرضية؛ فهي تنبع مباشرةً من التحكم الخبير في ضغط الحقن ودرجة الحرارة والسرعة خلال عملية الصب بالقالب عالي الضغط.

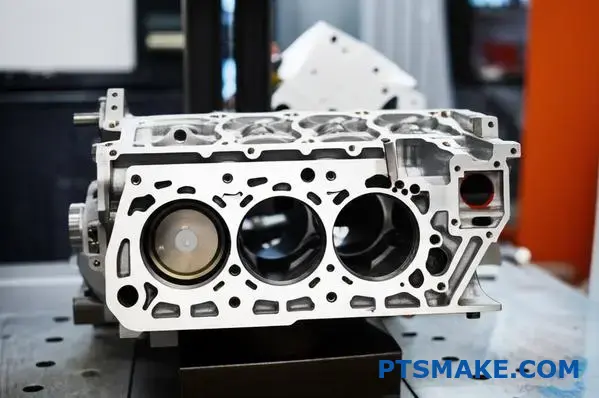

ما هي المراحل الرئيسية لدورة HPDC الكاملة؟

عملية الصب بالقالب بالضغط العالي هي تسلسل دقيق. كل مرحلة تعتمد مباشرة على المرحلة السابقة. ويمكن أن يؤدي تخطي خطوة أو التسرع في خطوة إلى الإضرار بالدفعة بأكملها.

فكر في الأمر على أنه رقصة مصممة بشكل جيد. يبدأ الأمر بإعداد المادة والقالب.

الخطوات الأولية: الإعداد هو المفتاح

أولاً، نقوم بصهر السبيكة المعدنية الخام. يتم تسخينها حتى تصل إلى حالة منصهرة محددة. بعد ذلك، يتم نقل المعدن السائل إلى الماكينة.

وفي نفس الوقت، يتم إعداد قالب القالب. يتم رش مادة تشحيم على أسطح القالب. يساعد ذلك على التحكم في درجة الحرارة ويضمن تحرير الجزء النهائي بسهولة.

| المرحلة | الغرض |

|---|---|

| الذوبان والنقل | تحضير السبيكة المعدنية للحقن. |

| إعداد القوالب | قم بتبريد القالب وتزييته وتنظيفه. |

الدورة الأساسية: من سائل إلى صلب

بمجرد إغلاق القالب، تبدأ مرحلة الحقن. يتم دفع المعدن المنصهر إلى تجويف القالب تحت ضغط هائل. ويحدث ذلك على مرحلتين: حقنة بطيئة لملء "غلاف الحقنة"، يليها مكبس عالي السرعة. هذه السرعة أمر بالغ الأهمية لإنشاء أجزاء مفصلة ورقيقة الجدران.

ثم يبرد المعدن ويتصلب داخل القالب. ومن الضروري التحكم في عملية التبريد هذه. يمكن أن يؤدي سوء إدارة درجة الحرارة إلى حدوث عيوب داخلية مثل المسامية3, مما يضعف المكون النهائي. في شركة PTSMAKE، نركز بشدة على الإدارة الحرارية لضمان سلامة الجزء.

بعد التصلّب، يُفتح القالب وتدفع دبابيس القاذف المصبوب للخارج. يمكن بعد ذلك إخماد الجزء في حمام سائل. يعمل هذا التبريد السريع على تثبيت الخواص الميكانيكية المطلوبة.

إنهاء الجزء

المرحلة الأخيرة هي التشذيب. تتم إزالة المواد الزائدة، مثل العدائين والبوابات وأي وميض من الصب. يمكن القيام بذلك باستخدام قالب تشذيب أو طرق ميكانيكية أخرى. والآن، يكتمل الجزء.

| المرحلة | الغرض |

|---|---|

| الحقن | املأ تجويف القالب بالمعدن المنصهر. |

| التبريد | اسمح للمعدن بالتصلب في شكل الجزء. |

| الطرد | إزالة الصب المتصلب من القالب. |

| التبريد | تبريد الجزء بسرعة لتعزيز الخصائص. |

| التشذيب | قم بإزالة المواد الزائدة من الجزء النهائي. |

بدءًا من صهر المعدن الخام وحتى تشذيب الجزء النهائي، تُعد كل مرحلة في دورة HPDC حيوية. ويضمن التحكم الدقيق خلال هذا التسلسل أن يفي المكون النهائي بجميع مواصفات القوة والتشطيب ودقة الأبعاد.

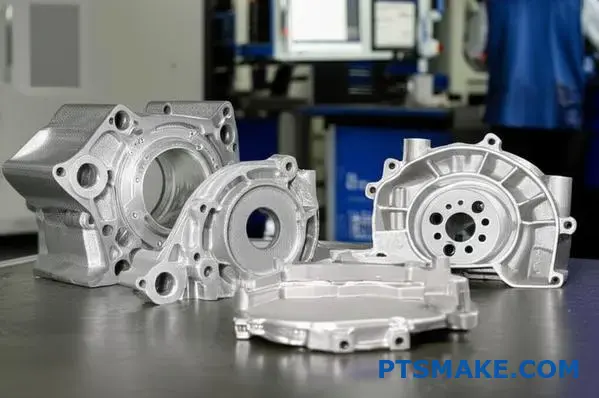

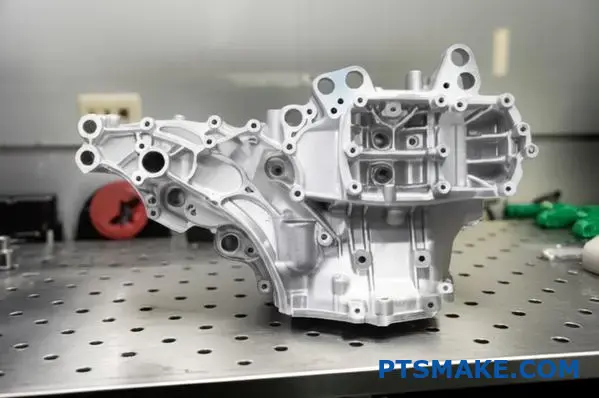

ما هي العائلات الشائعة لسبائك الصب بالقالب؟

في الصب بالقالب عالي الضغط، يعد اختيار السبيكة أمرًا بالغ الأهمية. فهو يحدد الخصائص النهائية للجزء. العائلات الثلاث الرئيسية هي الألومنيوم والزنك والمغنيسيوم. ويقدم كل منها مزيجًا فريدًا من الخصائص.

وهذا يجعلها مناسبة للتطبيقات المختلفة. في PTSMAKE، نقوم في PTSMAKE بتوجيه العملاء إلى الأنسب. دعونا نلقي نظرة على سماتها الأساسية.

| عائلة السبيكة | الميزة الرئيسية | الاستخدام الشائع |

|---|---|---|

| ألومنيوم | خفيف الوزن وقوي | قطع غيار السيارات |

| الزنك | ليونة عالية ولمسة نهائية عالية | أجهزة، إلكترونيات |

| المغنيسيوم | خفيفة الوزن للغاية | الفضاء الجوي، الأجهزة المحمولة |

يقدم هذا الجدول نظرة عامة سريعة. يمكننا الآن استكشافها بمزيد من التفصيل لفهم تطبيقاتها العملية.

سبائك الألومنيوم

الألومنيوم هو العمود الفقري لصب القوالب. فهو يوفر مزيجًا ممتازًا من القوة والوزن الخفيف. كما أن مقاومته للتآكل جيدة جدًا للعديد من البيئات، مما يجعله متعدد الاستخدامات.

الخصائص الرئيسية

الأكثر شيوعًا هو A380. تبلغ درجة حرارة الصب حوالي 660 درجة مئوية. تؤثر درجة الحرارة العالية هذه على عمر الأداة. فهم درجة حرارة السبيكة نقطة الانصهار4 أمر بالغ الأهمية للتحكم في التصلب وبنية الحبيبات النهائية لتحقيق الأداء الأمثل للجزء.

سبائك الزنك

تُعرف سبائك الزنك، مثل ZAMAK 3، بسيولتها. وهذا يسمح بجدران رقيقة وتفاصيل معقدة. وهي تُسبك في درجات حرارة منخفضة، حوالي 420 درجة مئوية، وهي ميزة كبيرة.

نقاط القوة والضعف

هذا الانخفاض في درجة الحرارة يعني عمرًا أطول للقالب، وهي ميزة من حيث التكلفة نناقشها غالبًا مع العملاء في PTSMAKE. يتمتع الزنك بقوة ممتازة ولكنه أثقل من الألومنيوم. مقاومته للتآكل معتدلة دون تشطيب ثانوي.

سبائك المغنيسيوم

المغنيسيوم هو أخف المعادن الهيكلية المتاحة لصب القوالب. نسبة قوته إلى وزنه رائعة. وهو مثالي للتطبيقات التي يكون فيها كل جرام مهمًا، كما هو الحال في مجال الطيران أو الإلكترونيات المتطورة.

اعتبارات الصب

درجة حرارة الصب مماثلة للألومنيوم. ومع ذلك، يتطلب المغنيسيوم معالجة خاصة بسبب تفاعليته. بروتوكولات السلامة المناسبة لصب المغنيسيوم بالضغط العالي غير قابلة للتفاوض في منشآتنا.

| الخصائص | ألومنيوم (A380) | الزنك (زاماك 3) | المغنيسيوم (AZ91D) |

|---|---|---|---|

| درجة حرارة الصب (درجة مئوية) | ~660 | ~420 | ~650 |

| القوة إلى الوزن | ممتاز | جيد | متفوقة |

| مقاومة التآكل | جيد | معتدل | مقبول (يحتاج إلى طلاء) |

اختيار السبيكة المناسبة هو مفاضلة. يوفر الألومنيوم التوازن، بينما يوفر الزنك التفاصيل واللمسات النهائية، بينما يوفر المغنيسيوم أداءً خفيف الوزن للغاية. ستحدد احتياجات مشروعك الخاصة من حيث القوة والوزن والبيئة اختيار المادة المثالية.

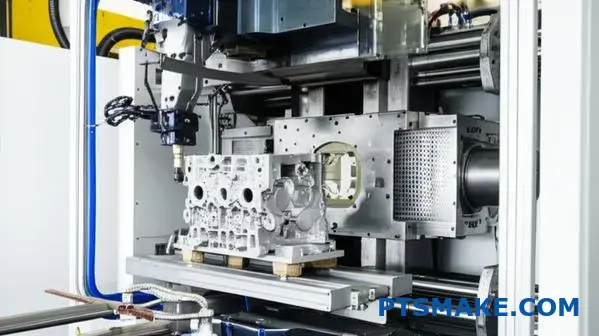

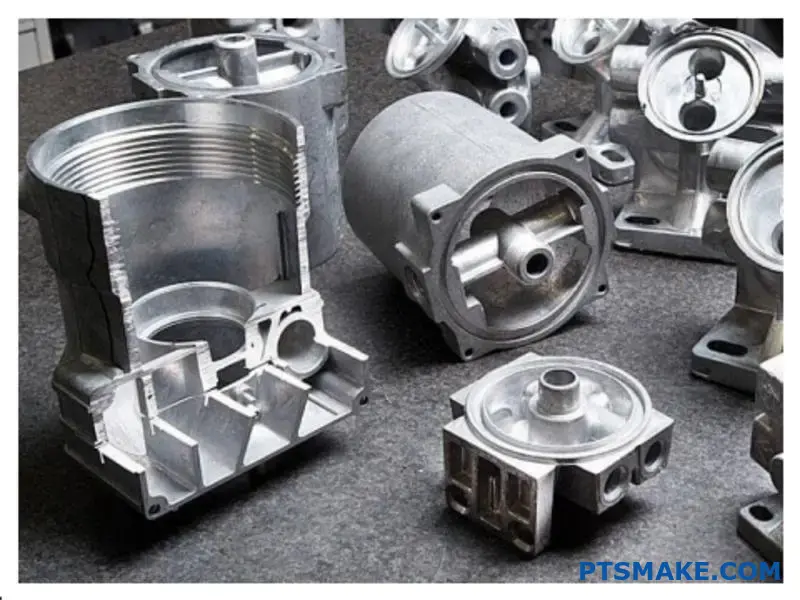

ما هي عمليات ما بعد الصب النموذجية وأغراضها؟

نادراً ما يكون الصب الخام هو المنتج النهائي. فعمليات ما بعد الصب هي خطوات أساسية. فهي تعمل على تحسين الجزء، مما يجعله جاهزًا للاستخدام النهائي.

تضمن هذه العمليات استيفاء الجزء لمواصفات التصميم. وهي تتراوح من التنظيف البسيط إلى التصنيع الآلي عالي الدقة.

عمليات المصب المشتركة

كل عملية لها غرض محدد وحاسم. فهي تعمل معًا لإنشاء المكون النهائي.

| العملية | الغرض الأساسي |

|---|---|

| التشذيب | إزالة المواد الزائدة غير المرغوب فيها |

| التفجير بالرصاص | تنظيف السطح وتحضيره |

| التصنيع الآلي | تحقيق التفاوتات الحرجة والضيقة |

| التشطيب | إضافة الحماية وتحسين المظهر الجمالي |

لماذا كل خطوة غير قابلة للتفاوض

عمليات ما بعد الصب ليست إضافات اختيارية. فهي جزء لا يتجزأ من تصنيع جزء موثوق به. يمكن أن يؤدي تخطي أي خطوة إلى الإضرار بسلامة الجزء ووظيفته.

من الخام إلى الجاهز التشذيب والتفجير

التشذيب هو الخطوة الأولى. فهي تزيل المواد الزائدة مثل الوميض والعداءات والبوابات المتبقية من عملية الصب. وهذا أمر بالغ الأهمية من أجل الملاءمة والسلامة المناسبة.

يلي ذلك السفع بالخردق. يستخدم وسائط كاشطة لتنظيف سطح الجزء. وهذا يزيل أي قشور أو أكاسيد. كما أنه يخلق نسيجًا متجانسًا، وهو ما يمثل قاعدة مثالية للطلاء أو الطلاء.

خطوة الدقة التصنيع باستخدام الحاسب الآلي بنظام التحكم الرقمي

هذا هو المكان الذي غالباً ما نضيف فيه نحن في PTSMAKE قيمة كبيرة. في حين أن عملية مثل صب القوالب بالضغط العالي دقيقة جدًا، وهناك حاجة إلى التصنيع الآلي للميزات ذات التفاوتات الضيقة للغاية.

ويشمل ذلك الثقوب الملولبة وأسطح التزاوج وأخاديد الحلقات الدائرية. يضمن التصنيع الآلي أن تكون هذه السمات الحرجة ذات أبعاد مثالية. يمكن أن تكشف في بعض الأحيان المسامية تحت السطح5, ، وهو أمر حيوي لتحديد الأجزاء عالية الأداء.

اللمسة النهائية: عمليات التشطيبات النهائية

التشطيب هو المرحلة النهائية. وهي تحمي الجزء وتوفر المظهر المطلوب. يعتمد الاختيار على بيئة التطبيق والمتطلبات الجمالية.

| نوع التشطيب | الميزة الرئيسية | التطبيق النموذجي |

|---|---|---|

| طلاء المسحوق | متانة عالية، واختيار اللون | قطع غيار السيارات، العبوات |

| الطلاء | جماليات متعددة الاستخدامات، منخفضة التكلفة | الإلكترونيات الاستهلاكية |

| الطلاء بأكسيد الألومنيوم | مقاومة التآكل والتآكل | الفضاء، والأجهزة الطبية |

تعمل عمليات ما بعد الصب على تحويل الصب الخام إلى مكوّن نهائي وعملي. تضمن هذه الخطوات الأساسية، بدءًا من التشذيب والسفع إلى التصنيع الدقيق والطلاء النهائي، أن يفي الجزء بكل المواصفات الخاصة بالأداء والملاءمة والمظهر.

كيف يمكنك استكشاف المسامية في الصب بشكل منهجي؟

عندما تظهر المسامية، لا تخمن. النهج المنهجي أمر بالغ الأهمية. الخطوة الأولى هي دائماً تحديد الهوية. هل هي مسامية غازية أم مسامية انكماش؟ يحدد هذا التشخيص الأولي مسار استكشاف الأخطاء وإصلاحها بالكامل، مما يوفر لك الوقت والموارد.

يساعدك هذا التمييز البسيط على التركيز. يمكنك تضييق نطاق الأسباب المحتملة على الفور. ويمنعك من ضبط المعلمات الخاطئة.

يبدأ المخطط الانسيابي المنطقي بهذا السؤال.

| نوع المسامية | السؤال الرئيسي | الخطوة التالية |

|---|---|---|

| الغاز | هل المسام ناعمة وكروية؟ | التحقيق في مصادر الغاز |

| الانكماش | هل المسام مسننة وزاوية؟ | تحليل التصلب والتغذية |

بمجرد تحديد النوع، يمكنك اتباع مسار منطقي للسبب الجذري. هذه الطريقة المنظمة ضرورية، خاصةً في العمليات المعقدة مثل الصب بالقالب عالي الضغط. دعنا نقسم الفرعين الرئيسيين للمخطط الانسيابي لاستكشاف الأعطال وإصلاحها.

استكشاف أخطاء مسامية الغاز وإصلاحها

تأتي مسامية الغاز من الهواء المحبوس أو الغاز المنطلق من المعدن المنصهر. المفتاح هو العثور على مصدر الغاز وسبب عدم خروجه. يجب أن يركز تحقيقك على التدفق والتنفيس.

| السبب المحتمل | الإجراءات التصحيحية |

|---|---|

| تهوية غير كافية | إضافة فتحات تهوية أو توسيعها؛ تأكد من نظافة الفتحات. |

| الاضطراب العالي | اضبط سرعة البوابة لتعزيز التدفق الصفحي. |

| زيوت التشحيم المفرطة | تحسين دورة الرش وكميته؛ استخدم عامل تحرير القالب عالي الجودة. |

| الرطوبة في المعدن/المعدن | تأكد من جفاف مادة الشحن وتسخين المغارف بشكل صحيح. |

استكشاف مشاكل انكماش المسامية وإصلاحها

مسامية الانكماش هي عجز في الحجم. ويحدث ذلك عندما لا يستطيع المعدن السائل تغذية مقطع يتصلب. يحدث هذا غالبًا في المقاطع السميكة أو المناطق المعزولة عن البوابة. يعد الضغط المناسب والإدارة الحرارية أمرًا حيويًا. وهذا يمنع التغذية المناسبة أثناء تصلب المعدن، مما يؤدي غالبًا إلى شجيري6 الفراغات.

| السبب المحتمل | الإجراءات التصحيحية |

|---|---|

| ضغط التكثيف المنخفض | قم بزيادة ضغط المرحلة النهائية لتغذية الصب. |

| التغذية/التغذية غير الكافية | إعادة تصميم العداء والبوابة لتغذية الأجزاء السميكة في النهاية. |

| هندسة الأجزاء (النقاط الساخنة) | تعديل تصميم الجزء لتحقيق سمك موحد للجدار. |

| التبريد غير السليم | أضف خطوط تبريد بالقرب من النقاط الساخنة أو اضبط وقت الدورة. |

يبسط هذا المخطط الانسيابي استكشاف الأعطال وإصلاحها. من خلال تحديد نوع المسامية أولاً، يمكنك معالجة الأسباب المحتملة بشكل منهجي. ويوفر هذا النهج المستهدف الوقت ويقلل من الخردة، مما يؤدي إلى الحصول على قطع متسقة وعالية الجودة في كل مرة.

كيف يمكنك تقليل وقت الدورة دون التضحية بجودة القِطع؟

إن اتباع نهج متوازن أمر بالغ الأهمية هنا. لا يتعلق تقليل وقت الدورة الزمنية بحل سحري واحد. فهو يتطلب تحليل العملية بأكملها.

يجب أن ننظر إلى كل خطوة بعناية. فالهدف هو التحسين دون تنازلات.

استراتيجية التحسين متعددة الأوجه

نركز على عدة مجالات رئيسية. وتشمل هذه المجالات وقت رش القالب وكفاءة التبريد. نقوم أيضًا بتحسين مسارات أتمتة الروبوتات.

المجالات الرئيسية للتحسين

يوفر كل مجال توفيراً كبيراً في الوقت. ولكننا نضمن دائماً أن تظل الجودة هي الأولوية القصوى. وهذا هو مبدأنا الأساسي في شركة PTSMAKE.

| مرحلة العملية | توفير الوقت المحتمل |

|---|---|

| تحسين رذاذ القالب | 1-3 ثوانٍ |

| تبريد القالب المحسّن | 2-5 ثوانٍ |

| ضبط المسار الآلي | 1-2 ثانية |

تحليل المفاضلات الحرجة

كل تعديل ينطوي على مفاضلة. على سبيل المثال، تقليل رذاذ القالب يوفر الوقت. ومع ذلك، يمكن أن يؤدي أيضًا إلى تسريع تآكل القالب. وهذا يؤدي إلى ارتفاع التكاليف على المدى الطويل. يجب أن نجد التوازن الأمثل.

تحسين كفاءة تبريد القالب

التبريد الأسرع هو الهدف الأساسي. فهو يقلل مباشرةً من وقت التصلب. وهذا أمر بالغ الأهمية بشكل خاص في الصب بالقالب عالي الضغط. نحتاج إلى أن تصل المادة إلى التوازن الديناميكي الحراري7 بسرعة ولكن بشكل منتظم.

في عملنا، غالبًا ما نقترح قنوات تبريد مطابقة. فهي تتبع محيط الجزء. وهذا يضمن استخلاص الحرارة بشكل أسرع وأكثر تكافؤًا. ويمنع عيوب القِطع مثل الالتواء.

الضبط الدقيق لأتمتة الروبوتات

كثيراً ما يتم التغاضي عن مسارات الروبوت. قد يكون للمسار القياسي حركات متشنجة. نقوم بتحليل هذه المسارات وتنعيمها.

يؤدي توفير أجزاء من الثانية من كل حركة إلى زيادة كبيرة على مدار عملية الإنتاج. دائمًا ما يكون المسار المباشر والسلس أسرع.

| التقنية | الطريقة التقليدية | النهج الأمثل |

|---|---|---|

| تبريد القوالب | خطوط تبريد مثقوبة بشكل مستقيم | قنوات التبريد المطابقة |

| مسار الروبوت | التحركات الخطية من نقطة إلى نقطة | مسارات قوسية سلسة ومستمرة |

| رذاذ الموت | رذاذ ثابت المدة | تطبيق متغير ومستهدف |

تدمج الاستراتيجية الناجحة بين رش القالب المحسّن والتبريد المتقدم والأتمتة المحسّنة. تقلل هذه النظرة الشاملة من زمن الدورة مع الحفاظ على جودة القِطع وحماية عمر الأداة، مما يخلق عملية تصنيع أكثر كفاءة وموثوقية من البداية إلى النهاية.

تحليل حالة وجود عيب متكرر في أحد المسبوكات.

واجه أحد العملاء مؤخرًا مشكلة مستمرة. ظهرت بثور على سطح المسبك بعد الطلاء. هذا لغز تصنيع كلاسيكي.

يكمن التحدي في تحديد السبب الدقيق. هل هو الغاز المحتجز من عملية الصب؟ أو ربما مادة تشحيم زائدة؟ قد تكون رطوبة مخفية.

وضعنا خطة واضحة للتحقيق. يساعد هذا النهج على تجنب التخمين. فهو يزيل الاحتمالات بشكل منهجي للعثور على السبب الجذري الحقيقي.

خطة تحقيق خطوة بخطوة

تتمثل خطوتنا الأولى دائماً في الفحص البصري الشامل. نقوم بفحص حجم البثور وشكلها وموقعها على الجزء. وهذا يعطينا أدلة أولية.

بعد ذلك، نتعمق في بيانات العملية. يمكن أن يكون للتغيير البسيط في المعلمات تأثير كبير. وهذا صحيح بشكل خاص في عملية مثل الصب بالقالب عالي الضغط.

مراجعة معلمة العملية

نتحقق من كل شيء من سرعة الحقن إلى درجة حرارة القالب. نقارن إعدادات الدفعات الجيدة مقابل الدفعات السيئة. غالبًا ما تروي البيانات قصة.

تمييز الأسباب المحتملة

لتضييق نطاق البحث، نبحث عن علامات محددة. كل سبب يترك بصمة مختلفة. على سبيل المثال، البصمات الخفية المسامية8 مصدر شائع للبثور المرتبطة بالغاز التي تظهر بعد التسخين أو الطلاء.

إليك تقسيم بسيط نستخدمه في PTSMAKE:

| مصدر العيب | المظهر النموذجي للبثور | الموقع |

|---|---|---|

| الغاز المحتجز | ناعم، مستدير، وغالباً ما يكون لامعاً من الداخل | الأجزاء السميكة أو الأخيرة لملئها |

| مشكلة زيوت التشحيم | شكل غير منتظم، قد يكون به بقايا | بالقرب من دبابيس القاذف والمناطق المعقدة |

| الرطوبة | تختلف، يمكن أن تكون صغيرة ومتعددة | يمكن أن يكون في أي مكان على السطح |

وأخيراً، قد نقوم بتقسيم جزء معيب. يوفر النظر إليه تحت المجهر دليلاً قاطعاً. وهذا يؤكد وجود جيوب غازية تحت السطح مباشرة.

هذه الخطة المنهجية هي المفتاح. فهي تتجاوز الافتراضات. فمن خلال الفحص الدقيق للبيانات وتحليلها ومقارنة الأدلة، يمكننا تحديد السبب الجذري للتقرحات بثقة. وهذا يضمن تطبيق الإصلاح الصحيح، مما يمنع تكراره في المستقبل.

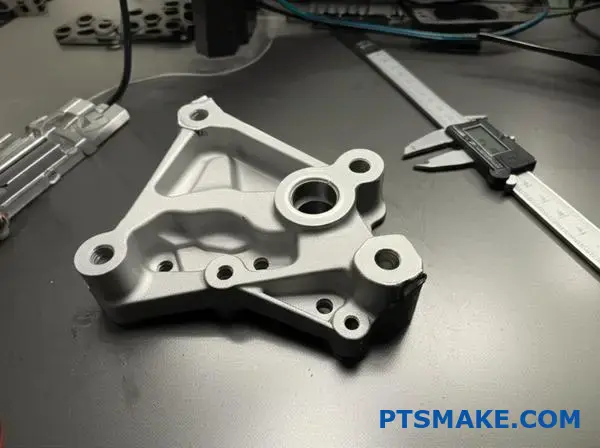

كيف يمكنك إجراء تحليل لتخفيض تكلفة وظيفة الصب؟

لا يتعلق الخفض الحقيقي للتكاليف بالضغط على هوامش الموردين. بل يتعلق بهندسة عملية أكثر كفاءة. يجب أن توجه مبادئ الأعمال الذكية القرارات التقنية.

في صب القوالب بالضغط العالي، نركز على أربعة محركات رئيسية للتكلفة. هذه هي المجالات التي يمكن أن تحدث فيها التغييرات التقنية الصغيرة تأثيرًا ماليًا كبيرًا.

يؤدي تحسين هذه العوامل إلى تحقيق وفورات مستدامة. إنه مكسب لكل من العميل والشركة المصنعة.

دعونا نلقي نظرة على المجالات الأساسية للتحليل.

| سائق التكلفة | التأثير الأساسي |

|---|---|

| العائد المعدني | النفايات المادية |

| وقت الدورة | كفاءة الماكينات والعمالة |

| موت الحياة | إطفاء الأدوات |

| استهلاك الطاقة | التكاليف العامة |

يعد تحسينها هو مفتاح نجاح استراتيجية خفض التكلفة.

لخفض التكاليف حقًا، عليك البحث في التفاصيل الفنية. فالأمر يتعلق بجعل العملية نفسها أرخص في تشغيلها، وليس مجرد شراء مواد أرخص. في PTSMAKE، نتشارك مع العملاء لتحليل هذه المجالات.

تحسين إنتاجية المعادن

التكلفة الرئيسية هي المواد الخام التي لا ينتهي بها المطاف في الجزء النهائي. نحن نركز بشدة على تصميم العداء والبوابات. وباستخدام برنامج محاكاة التدفق، يمكننا في كثير من الأحيان تقليل المواد في نظام العداءة بمقدار 10-15%، وهو ما يمثل توفيرًا مباشرًا.

تقليل وقت الدورة الزمنية

دورات أسرع تعني إنتاجية أعلى وتكاليف أقل لكل جزء. نقوم بتحليل قنوات تبريد القالب لضمان التبريد السريع والمتساوي. نقوم أيضًا بتحسين مسارات استخراج الروبوت وتطبيقات رش القالب. كل ثانية يتم توفيرها تضيف الكثير على مدار عملية الإنتاج.

إطالة عمر القالب

الأدوات استثمار ضخم. كلما طال عمر القالب، انخفضت التكلفة المستهلكة لكل جزء. السبب الرئيسي لفشل القالب هو الإجهاد الحراري9. يمكن أن تؤدي الإدارة الحرارية المناسبة، إلى جانب الطلاءات المتقدمة والفولاذ المناسب للأدوات، إلى إطالة العمر التشغيلي للقالب بشكل كبير.

يُظهر تحليلنا في كثير من الأحيان أن طلاء القالب الأغلى قليلاً يمكن أن يضاعف عمر الأداة.

| سائق | التحسينات التقنية |

|---|---|

| العائد المعدني | إعادة تصميم العداء والبوابات؛ تحسين التدفق الزائد |

| وقت الدورة | تعزيز دوائر التبريد؛ أتمتة الاستخراج |

| موت الحياة | تطبيق الطلاءات المتقدمة؛ تحسين المعالجة الحرارية |

| الطاقة | ترقية عزل الأفران؛ وتحسين حالات خمول الماكينة |

خفض استهلاك الطاقة

الطاقة هي النفقات العامة المباشرة. نحن ننظر إلى كل شيء بدءًا من كفاءة الفرن إلى استخدام الطاقة لماكينة الصب نفسها. المعدات الحديثة التي تتم صيانتها جيدًا تستخدم ببساطة طاقة أقل لكل جزء يتم إنتاجه.

يُعد التحليل الحقيقي لتخفيض التكلفة في مجال الصب عملية هندسية. فمن خلال التركيز على العوامل التقنية مثل إنتاجية المعدن، وزمن الدورة، وعمر القالب، واستخدام الطاقة، نحقق وفورات حقيقية ومستدامة تتجاوز مجرد التفاوض على الأسعار.

وضع استراتيجية شاملة لزيادة عمر القالب إلى أقصى حد.

لا يقتصر وضع خطة طويلة الأجل على الصيانة فقط. فهو يبدأ قبل ذلك بكثير. فالاستراتيجية الشاملة تدمج كل مرحلة من مراحل دورة حياة القالب.

تصميم القالب الأولي

التصميم المناسب هو خط دفاعك الأول. أنصاف الأقطار السخية والانتقالات السلسة تمنع تركزات الضغط منذ البداية.

العلاج والتحضير

تعتبر المعالجة الحرارية والتسخين المسبق أمرًا بالغ الأهمية. فهي تهيئ فولاذ القالب لظروف الإنتاج المكثفة.

توازن الاستراتيجية الناجحة بين هذه المجالات الرئيسية:

| ركيزة الاستراتيجية | الإجراء الرئيسي | الهدف الأساسي |

|---|---|---|

| التصميم | استخدم أنصاف أقطار كبيرة | تقليل نقاط الضغط |

| المعالجة الحرارية | اتبع البروتوكولات الدقيقة | تحقيق الصلابة المثلى |

| ما قبل التسخين | التحكم في ارتفاع درجة الحرارة | تقليل الصدمة الحرارية إلى الحد الأدنى |

| الصيانة | جدولة الفحوصات المنتظمة | منع الفشل الذريع |

نهج دورة الحياة الشاملة

الاستراتيجية الفعالة حقًا تربط بين كل مرحلة. التركيز فقط على الصيانة التفاعلية هو خطأ شائع. يتم وضع الأساس لعمر طويل للقالب خلال مرحلة التصميم. في PTSMAKE، نؤكد على ذلك منذ اليوم الأول.

دمج التصميم مع العملية

تؤثر خيارات التصميم بشكل مباشر على كيفية تعامل القالب مع الضغط. على سبيل المثال، يساعد نظام قناة التبريد المصمم جيدًا في إدارة الأحمال الحرارية. وهذا يقلل من مخاطر الإجهاد بين الخلايا الحبيبية10 التراكم على مدى آلاف الدورات. يعد تحسين هذه المعلمات أمرًا بالغ الأهمية في الصب بالقالب عالي الضغط.

الصيانة الاستباقية مقابل الصيانة التفاعلية

دائمًا ما يكون جدول الصيانة المخطط له أفضل من انتظار حدوث عطل. فهو يمنع وقت التعطل غير المجدول والمزيد من الإصلاحات المكلفة. في مشاريعنا، رأينا أن الخطط الاستباقية تطيل عمر القوالب بشكل كبير.

توضح هذه المقارنة الفرق:

| أسبكت | الصيانة الاستباقية | الصيانة التفاعلية |

|---|---|---|

| التوقيت | الفترات المجدولة | بعد حدوث الفشل |

| التكلفة | أقل، يمكن التنبؤ به | مرتفع، لا يمكن التنبؤ به |

| وقت التوقف عن العمل | مخطط، الحد الأدنى | غير مخطط لها، واسعة النطاق |

| موت الحياة | تعظيم | انخفاض كبير |

يجب أن يكون جدول اللحام أيضًا جزءًا من هذه الخطة الاستباقية. فالإصلاحات البسيطة المنتظمة أكثر فعالية بكثير من عمليات الإصلاح الشاملة. يحافظ هذا النهج على القالب في حالة مثالية.

تربط الاستراتيجية الشاملة بين التصميم الأولي والمعالجات الدقيقة والعمليات المحسّنة والصيانة الدورية. هذه الخطة المتكاملة ضرورية لزيادة العمر التشغيلي والقيمة التشغيلية للقالب إلى أقصى حد.

كيف يمكنك سد الفجوة بين المحاكاة والواقع؟

توفر عمليات المحاكاة نقطة انطلاق قوية. لكنها ليست الكلمة الأخيرة. فالسحر الحقيقي يحدث عندما نربط النموذج الرقمي بأرضية المصنع المادية. إنه طريق ذو اتجاهين.

البدء بالمحاكاة

نستخدم محاكاة التدفق والمحاكاة الحرارية لتوجيه إعدادنا الأولي. وهذا يعطينا خط أساس قوي قائم على البيانات. ويساعد على التنبؤ بالمشاكل المحتملة قبل حدوثها. وهذا يوفر الوقت والتكاليف المادية.

معلمات العملية الأولية

| المعلمة | دليل المحاكاة الإرشادي | الإعداد الأولي للماكينة |

|---|---|---|

| درجة حرارة الذوبان | 680°C | 685°C |

| درجة حرارة القالب | 220°C | 225°C |

| سرعة الحقن | 2.5 م/ثانية | 2.4 م/ثانية |

| الضغط | 100 ميجا باسكال | 105 ميجا باسكال |

يوضح هذا الجدول مدى دقة اتباع إعداداتنا الأولية لتوصيات المحاكاة.

إنشاء حلقة التغذية الراجعة

الإعداد الأولي هو مجرد البداية. الخطوة التالية الحاسمة هي تحسين المحاكاة. نستخدم بيانات العالم الحقيقي من عمليات الإنتاج الأولى لتحسين النموذج. هذه العملية التكرارية تحول المحاكاة الجيدة إلى محاكاة رائعة.

نجمع البيانات من كل لقطة. ويشمل ذلك درجات الحرارة والضغط وأوقات الدورات. نقوم أيضًا بإجراء فحوصات جودة تفصيلية على الأجزاء النهائية. هذه الملاحظات ضرورية لإجراء تعديلات دقيقة.

هذا النهج مهم بشكل خاص للوظائف المعقدة. على سبيل المثال، في صب القوالب بالضغط العالي، يمكن أن يكون للتغيرات الطفيفة في العملية تأثيرات كبيرة. تساعدنا المحاكاة المضبوطة جيدًا على إدارة هذه التعقيدات بفعالية. هدفنا هو التحسين المستمر من خلال حلقة التغذية الراجعة هذه.

المعايرة بالبيانات الواقعية

تُعد عملية تحديث المحاكاة ببيانات الإنتاج أمرًا أساسيًا. وهذا معايرة النموذج11 يجعل تنبؤاتنا المستقبلية دقيقة للغاية. فهو يضمن أن يعكس التوأم الرقمي العملية الفيزيائية بشكل حقيقي.

| نوع البيانات | طريقة التجميع | تعديل المحاكاة |

|---|---|---|

| نمط التعبئة | تحليل اللقطات القصيرة | تعديل مواقع البوابات أو معدلات التدفق |

| الجزء Warpage | فحص CMM | ضبط درجات حرارة قناة التبريد |

| المسامية | الفحص بالأشعة السينية | تنقيح ملف ضغط الحقن |

استنادًا إلى اختباراتنا، تقلل هذه العملية ذات الحلقة المغلقة من أوقات الإعداد للأجزاء المتشابهة بما يصل إلى 30%. وهي تبني مكتبة من المعرفة التي تفيد كل مشروع مستقبلي هنا في PTSMAKE.

تتحقق القيمة الحقيقية للمحاكاة عندما تكون جزءًا من حلقة التغذية الراجعة. فنحن نستخدمها لتوجيه إعداداتنا الأولية، ثم نقوم بتنقيحها باستخدام بيانات الإنتاج في العالم الحقيقي. تضمن هذه الطريقة التحسين المستمر والقدرة على التنبؤ.

تشخيص مشكلة الجودة ذات الأسباب الجذرية المحتملة المتعددة.

يعد التعامل مع الوميض المتقطع وعدم استقرار الأبعاد أحد أصعب التحديات. تظهر المشكلة ثم تختفي. وهذا يجعل الإصلاحات السريعة شبه مستحيلة.

العمل التخميني يضيع الوقت والمال. من الضروري اتباع نهج منهجي. نستخدم شجرة التشخيص، مثل مخطط إيشيكاوا (أو مخطط عظم السمكة)، لرسم كل الاحتمالات. تعمل هذه الطريقة على تحويل مشكلة معقدة وغامضة إلى تحقيق منظم، مما يضمن عدم ترك أي حجر دون أن يقلب.

| منطقة المشكلة | السؤال الرئيسي |

|---|---|

| الماكينة | هل المعدات متسقة؟ |

| قالب (أداة) | هل سلامة القالب معرضة للخطر؟ |

| العملية | هل معلمات التشغيل مستقرة؟ |

| المواد | هل المواد الخام متسقة؟ |

يساعدنا مخطط عظم السمكة على تصور الأسباب المحتملة. نقوم بتصنيفها لمعالجة المشكلة بشكل منهجي. هذا الوضوح أمر بالغ الأهمية عندما تكون عوامل متعددة هي السبب. في PTSMAKE، نبدأ في PTSMAKE برسم "العظام" الأساسية للمخطط.

عامل الماكينة

أولاً، ننظر إلى المعدات نفسها. الأداء غير المتسق للماكينة هو مصدر شائع للمشاكل المتقطعة.

عدم ثبات قوة التثبيت

هل تتذبذب قوة المشبك أثناء التشغيل؟ يمكن أن يسمح انخفاض الضغط، ولو للحظة، بتكوين وميض. نقوم بفحص الضغوط الهيدروليكية والمفاتيح الميكانيكية بحثًا عن أي اختلاف.

توازي الأسطوانة

إذا لم تكن الصوانى متوازية تمامًا، فستكون قوة التشبيك غير متساوية عبر وجه القالب. يمكن أن يؤدي ذلك أيضًا إلى مشاكل في الوميض والأبعاد.

عامل القالب (الأدوات)

بعد ذلك، نقوم بفحص القالب. فحتى أكثر الأدوات قوة تتعرض للتآكل بمرور الوقت، مما قد يؤدي إلى ظهور عيوب دقيقة.

| مكوّن القالب | المشكلة المحتملة | العواقب |

|---|---|---|

| خط الفراق | التآكل أو التلف | فلاش |

| فتحات التهوية | مسدودة أو صغيرة الحجم | الغاز المحتجز، الطلقات القصيرة |

| الدبابيس الأساسية/الشرائح | اختلال المحاذاة | عدم استقرار الأبعاد |

عامل العملية

معلمات العملية هي المتغيرات الأكثر ديناميكية. يمكن أن يكون للانحراف الطفيف تأثير كبير، خاصةً في العمليات الحساسة مثل الصب بالقالب عالي الضغط. نقوم بتحليل بيانات اللقطة تلو الأخرى للعثور على التناقضات. يتعلق الأمر بالحفاظ على استقرار نافذة العملية12. يجب التحكم في درجة الحرارة والضغط والسرعة بإحكام.

تعمل شجرة التشخيص المنظمة على تحويل الغموض إلى خطة قابلة للتنفيذ. تستبعد هذه الطريقة المتغيرات بشكل منهجي، وتوجه فريقك إلى السبب الجذري الحقيقي. وهي تمنع التخمين وتضمن إيجاد حل دائم بكفاءة.

تصميم مشروع لتحسين الفعالية الكلية للمعدات (OEE).

قد يبدو تحسين OEE مهمة ضخمة. المفتاح هو أن تبدأ على نطاق صغير. لنطبق التصنيع الخالي من الهدر على مجال واحد.

سنقوم بتصميم مشروع يركز على التوافر. نقطة البداية الرائعة هي تقليل أوقات إعداد المعدات.

اختيار مشروع تجريبي

بالنسبة لمثالنا، سنركز على تحدٍ شائع في التصنيع. الهدف هو تقليل وقت التعطل بين عمليات الإنتاج.

التركيز وقت تغيير القالب

يُعد تقليل وقت تغيير القالب مشروعًا مثاليًا على نطاق صغير. فهو يعزز بشكل مباشر من توافر الماكينة، وهو عنصر أساسي من عناصر OEE. يوفر النجاح هنا فوزًا واضحًا.

| مكون OEE | تركيز المشروع | النتيجة المتوقعة |

|---|---|---|

| التوفر | تقليل وقت تغيير القالب | المزيد من وقت تشغيل الإنتاج |

| الأداء | - | (غير مستهدف في هذا المشروع) |

| الجودة | - | (غير مستهدف في هذا المشروع) |

تطبيق مبادئ اللين على شركة HPDC

لمعالجة تبديل القوالب، نستخدم أداة بسيطة تسمى SMED. وهي تعني تبديل القالب في دقيقة واحدة. الهدف ليس دقيقة واحدة حرفيًا. بل يتعلق الأمر بجعل عمليات التبديل سريعة وفعالة.

في المشاريع السابقة في PTSMAKE، وجدنا أن النهج المنظم يعمل بشكل أفضل. وهذا ينطبق بشكل خاص على العمليات المعقدة مثل صب القوالب بالضغط العالي.

خطة المشروع خطوة بخطوة

الخطة الواضحة ضرورية للنجاح. نقوم بتقسيم المشروع إلى خطوات قابلة للإدارة. وهذا يضمن استمرار الفريق في التركيز وقياس التقدم المحرز بدقة.

1. المراقبة وجمع البيانات

أولاً، نقوم بتصوير عملية التغيير الحالية بالفيديو. يشاهدها الفريق معًا. نقوم بتوثيق كل خطوة ومدتها. يؤدي ذلك إلى إنشاء خط أساس لتحسينه.

2. تحديد المهام وفصلها

بعد ذلك، نصنف كل خطوة. المهام إما "داخلية" (يجب إيقاف الآلة) أو "خارجية" (يمكن القيام بها أثناء التشغيل).

| نوع المهمة | التعريف | مثال على ذلك |

|---|---|---|

| داخلي | يجب أن يتم ذلك عند إيقاف تشغيل الماكينة | فك القالب القديم |

| خارجي | يمكن القيام به أثناء تشغيل الماكينة | تحضير القالب التالي |

3. التحويل والتبسيط

الهدف الرئيسي هو تحويل الخطوات الداخلية إلى خطوات خارجية. نتطلع أيضًا إلى تبسيط الخطوات أو إلغائها. على سبيل المثال، يمكننا تنفيذ [بوكا يوكي](https://en.wikipedia.org/wiki/Poka-yoke) [^13] تدابير لمنع الأخطاء أثناء الإعداد، مما يجعلها أسرع وأكثر أمانًا. تبسيط المهام الداخلية المتبقية هو الجزء الأخير.

يتيح لنا تطبيق مبادئ الإدارة المرنة مثل SMED إطلاق مشروع مركّز. من خلال استهداف وقت تغيير القوالب في صب القوالب بالضغط العالي, يمكننا تحقيق مكاسب قابلة للقياس في توافر الماكينات. يبني هذا المكسب الصغير زخمًا لتحسينات أكبر في معدل التشغيل والتشغيل والإنتاجية في جميع أنحاء المنشأة.

تسريع نجاحك في صب القوالب عالية الضغط مع PTSMAKE

هل أنت مستعد لتحسين مشروع الصب بالقالب عالي الضغط التالي؟ تواصل مع شركة PTSMAKE للحصول على مشورة الخبراء، وعروض الأسعار السريعة، وحلول التصنيع الدقيقة ذات المستوى العالمي - يتم تسليمها في الوقت المحدد، وفقًا لمواصفاتك الدقيقة. تواصل الآن للحصول على عرض الأسعار المخصص الخاص بك وارتقِ بإنتاجك إلى المستوى التالي!

اكتشف كيف تحدّد عملية التبريد السريع هذه القوة النهائية للقطعة والتشطيب النهائي للسطح. ↩

افهم كيف يمكن لهذه الهياكل المجهرية أن تؤثر على القوة والمتانة الإجمالية للأجزاء المصبوبة بالقالب. ↩

افهم كيف يتشكل هذا العيب الشائع وكيف نمنعه لزيادة متانة القطعة إلى أقصى حد. ↩

انقر لفهم كيفية تأثير سلوك الذوبان هذا على الخواص الميكانيكية للجزء النهائي وجودته. ↩

تعرّف على كيفية تأثير هذا العيب الداخلي على سلامة القِطع وطرق الفحص التي يمكن أن تكشفه. ↩

اكتشف كيف تتشكل هذه التراكيب البلورية ولماذا تعتبر حاسمة لفهم الانكماش في صب المعادن. ↩

فهم فيزياء كيفية تبريد المواد وتصلبها بكفاءة. ↩

تعلم كيف تتشكل الفراغات الداخلية وتؤثر على جودة سطح الصب النهائي. ↩

اكتشف كيف يؤثر هذا الضغط على المواد تأثيرًا مباشرًا على ميزانية الأدوات ووقت تشغيل الإنتاج. ↩

فهم كيف يتسبب هذا الإجهاد المجهري في حدوث تشققات ويؤدي إلى فشل القالب. ↩

تعلّم كيف تعمل معايرة النماذج على تحسين الدقة التنبؤية وتقليل التجارب الفعلية المكلفة. ↩

استكشف مدى أهمية هذا النطاق من المعلمات لتحقيق عمليات إنتاج متسقة وعالية الجودة. ↩