يواجه مهندسو التصنيع تحديًا مستمرًا: الحصول على أجزاء ألومنيوم مؤكسدة عالية الجودة ومتسقة تلبي المواصفات الدقيقة. ويعاني الكثير منهم من العيوب واختلافات الألوان ومشكلات الأداء لأنهم يفتقرون إلى الفهم العميق للعمليات الكهروكيميائية الأساسية.

الأنودة عبارة عن عملية كهروكيميائية كهروكيميائية محكومة تحوّل سطح الألومنيوم إلى أكسيد الألومنيوم من خلال الأكسدة الإلكتروليتية، مما يخلق طبقة واقية وزخرفية تنمو من المعدن الأساسي نفسه بدلاً من وضعها فوقه.

يغطي هذا الدليل كل شيء بدءًا من المبادئ الكهروكيميائية الأساسية إلى التقنيات المتقدمة لاستكشاف الأخطاء وإصلاحها. ستتعلم كيف تستجيب سبائك الألومنيوم المختلفة للأنودة، وستتعلم كيف تستجيب سبائك الألومنيوم المختلفة للأنودة، وستتعلم الفروق بين عمليات النوع الأول والثاني والثالث، وستكتشف الحلول العملية لمشكلات الجودة الشائعة التي يمكن أن توفر عليك الوقت وإعادة العمل المكلفة.

ما هو المبدأ الكهروكيميائي الأساسي للأنودة؟

يرى الكثير من الناس أن الأنودة مجرد طلاء سطح آخر. لكنها عملية أكثر جوهرية بكثير. إنها تفاعل كهروكيميائي متحكم فيه. نحن لا نضيف طبقة من الطلاء فحسب، بل نقوم بزراعة سطح جديد بذكاء مباشرةً من جزء الألومنيوم نفسه. وهذا هو مفتاح قوته.

الإعدادات الأساسية

لفهم ذلك، تحتاج إلى معرفة اللاعبين الأربعة الرئيسيين في العملية. فلكل واحد منهم دور حاسم في عملية التحول. الإعداد بسيط ولكن رد الفعل معقد.

| المكوّن | الدور في الأنودة |

|---|---|

| الأنود (الجزء) | قطعة العمل المصنوعة من الألومنيوم، وهي القطب الموجب. |

| القطب السالب | القطب السالب، يُستخدم لإكمال الدائرة الكهربية. |

| المنحل بالكهرباء | محلول حمضي يحمل التيار الكهربائي. |

| مصدر طاقة التيار المستمر | المحرك الذي يحرك التفاعل بأكمله. |

ينشئ هذا الإعداد دائرة قوية لبدء تحول الألومنيوم.

كشف النقاب عن التحول الكهروكيميائي

عندما نطبق تيارًا مباشرًا (DC)، تبدأ العملية. يُغمر جزء الألومنيوم، الذي يعمل بمثابة القطب الموجب (القطب الموجب)، في الإلكتروليت1. يفرض التيار المتدفق عبر هذه الدائرة أكسدة مضبوطة للغاية، مما يحول السطح إلى أكسيد الألومنيوم. إنه ليس صدأً؛ إنه تركيب بلوري دقيق ومتبلور.

الحركة الأيونية

هذه ليست عملية سلبية. فالتيار الكهربي يتسبب في تحرك الأيونات. تنجذب أيونات الأكسجين السالبة الشحنة من الإلكتروليت نحو سطح الألومنيوم الموجب الشحنة.

وفي الوقت نفسه، تنجذب أيونات الألومنيوم الموجبة الشحنة من قطعة العمل إلى الخارج من السطح. وحيثما يلتقي هذان النوعان من الأيونات يتفاعلان. ويشكّل هذا التفاعل أكسيد الألومنيوم (Al₂O₃O₃)، وهي المادة ذاتها التي تمنح الطلاء المؤكسد متانته المذهلة ومقاومته للتآكل.

تنمو الطبقة داخل الركيزة وخارجها على حد سواء. ولأنها تنمو من المادة الأساسية، فإنها تتكامل تمامًا مع جزء الألومنيوم. ولهذا السبب لا يمكن أن تتشقق أو تتقشر مثل الطلاء.

الأنودة مقابل طلاء السطح بأكسيد الألومنيوم

من المفيد أن نرى كيف يختلف ذلك عن الطلاء التقليدي. في مشاريعنا في شركة PTSMAKE، نختار الطلاء بأكسيد الألومنيوم عندما تكون سلامة المكونات أمرًا بالغ الأهمية.

| الميزة | الطلاء بأكسيد الألومنيوم | الطلاء/التصفيح |

|---|---|---|

| الترابط | مدمج بالكامل مع المعدن | يجلس فوق السطح |

| العملية | التحويل الكهروكيميائي | ترسيب المواد البسيطة |

| المتانة | عالية للغاية؛ تقاوم التشقق | يمكن أن يتشقق أو يتقشر أو يتقشر |

| النتيجة | سطح جديد أكثر صلابة | طبقة سطحية إضافية |

هذا التمييز أمر بالغ الأهمية لأي مهندس أو مصمم.

الأنودة هي عملية كهروكيميائية هندسية. وهي تحول سطح جزء الألومنيوم إلى طبقة أكسيد الألومنيوم المتينة والمقاومة للتآكل. توفر هذه الطبقة المدمجة أداءً فائقًا مقارنةً بالطلاءات التي توضع ببساطة على السطح.

لماذا يتم اختيار سبائك ألومنيوم محددة للأنودة؟

يعتمد نجاح عملية الأنودة بشكل كبير على سبيكة الألومنيوم نفسها. فكر في الأمر مثل خبز الكعكة. فالمكونات التي تستخدمها تغير النتيجة النهائية تماماً.

وينطبق الأمر نفسه على الألومنيوم. فالعناصر المحددة الممزوجة به، مثل المغنيسيوم أو السيليكون، تؤثر بشكل مباشر على الطلاء المؤكسد.

تأثير عناصر السبائك

يتفاعل كل عنصر من عناصر السبائك بشكل مختلف أثناء عملية الأنودة. فبعضها يساعد في الحصول على لمسة نهائية مثالية، بينما قد يتسبب البعض الآخر في حدوث مشكلات كبيرة. من الضروري فهم هذه التأثيرات قبل اختيار مادة لمشروعك.

العناصر الرئيسية وتأثيرها

يساعد المغنيسيوم (Mg) على إنتاج مظهر نهائي واضح ومشرق. أما السيليكون (Si)، فغالبًا ما ينتج عنه مظهر رمادي داكن غير منتظم. يمكن أن يقلل النحاس (Cu) من مقاومة التآكل النهائية.

| عنصر السبائك | التأثير على الأنودة | تشطيب نموذجي |

|---|---|---|

| المغنيسيوم (Mg) | ممتاز | ساطعة وواضحة |

| السيليكون (Si) | فقير | رمادي داكن، رمادي |

| النحاس (النحاس) | عادل، ولكنه معقد | لون أصفر مائل للصفرة |

مقارنة عملية للسبائك المؤكسدة بأكسيد الألومنيوم

لنقارن أداء السبائك الشائعة المختلفة. يعد اختيار السبيكة المناسبة من البداية خطوة حاسمة نركز عليها في PTSMAKE. فهو يوفر الوقت ويمنع الأخطاء المكلفة في المستقبل. يمكن أن يؤدي الاختيار الخاطئ إلى تدمير الأهداف الجمالية والوظيفية للجزء.

سبيكة 6061: الخيار متعدد الاستخدامات

6061 هو العمود الفقري لسبب ما. فهو يحتوي على المغنيسيوم والسيليكون، مما يسمح له بتكوين طبقة أنودية قوية وموحدة وواضحة. وهذا يجعله مرشحًا ممتازًا للصباغة بألوان مختلفة. كما أنه يقدم باستمرار نتائج تجميلية ووقائية رائعة.

سبيكة 7075: عالية القوة، عالية التحدي

يشتهر 7075 بقوته المذهلة، ولكن محتواه العالي من الزنك والنحاس يعقّد عملية الطلاء بأكسيد الألومنيوم. يمكن لهذه العناصر أن تخلق تناقضات في طبقة الأكسيد. وغالباً ما ينتج عن ذلك طلاء أرق مع تدرج طبيعي مائل للصفرة أو البني. إن وجود مركبات بين الفلزات2 يجعل من الصعب الحصول على لمسة نهائية زخرفية موحدة.

سبيكة A380 المصبوبة: مشكلة السيليكون

تمثل السبائك المصبوبة مثل A380 التحدي الأكبر. فهي تحتوي على مستويات عالية من السيليكون، أكثر من 8%. هذا السيليكون لا يتأكسد. فهو يترك وراءه لمسة نهائية رمادية داكنة وغالباً ما تكون ملطخة وغير مناسبة لمعظم التطبيقات التجميلية.

| سبيكة | العناصر الرئيسية | لون مؤكسد (طبيعي) | التوحيد | الجودة الوقائية |

|---|---|---|---|---|

| 6061 | المغنيسيوم، السيليكون | واضح | ممتاز | ممتاز |

| 7075 | الزنك، النحاس | مصفر/بني مائل للصفرة | عادل | جيد |

| A380 | سيليكون، نحاس | رمادي داكن، مرقط | فقير | عادل |

عناصر السبائك هي العامل الحاسم في نجاح عملية الطلاء بأكسيد الألومنيوم. توفر سبيكة مثل 6061 لمسة نهائية جميلة وموحدة. وفي المقابل، تمثل السبائك المصبوبة عالية السيليكون أو السبائك عالية النحاس مثل 7075 تحديات كبيرة لتحقيق مظهر تجميلي عالي الجودة وحماية موحدة.

بعيداً عن المظهر، ما هي الأهداف الوظيفية الأساسية للأنودة؟

على الرغم من أهمية الطلاء النهائي الرائع، إلا أن القيمة الحقيقية للأنودة تكمن في التحسينات الوظيفية. فهذه العملية تحول سطح الألومنيوم البسيط إلى حاجز عالي الأداء. يتعلق الأمر بإضافة قيمة هندسية حقيقية.

نركز على ثلاثة أهداف أساسية لقطع غيار عملائنا. هذه الترقيات ضرورية للأداء وطول العمر.

مقاومة فائقة للتآكل

تخلق الأنودة طبقة أكسيد مستقرة. هذه الطبقة أكثر سماكة من الطبقة الطبيعية، مما يحمي المعدن من الرطوبة والمواد الكيميائية.

زيادة الصلابة

الطبقة المؤكسدة صلبة بشكل لا يصدق، وغالباً ما تقترب من صلابة الماس. وهذا يحسن من مقاومة التآكل بشكل كبير.

العزل الكهربائي

على عكس الألومنيوم الخام، لا يقوم السطح المؤكسد بتوصيل الكهرباء. وهذه ميزة مهمة للعديد من التطبيقات الإلكترونية.

| الميزة | ألومنيوم خام | ألومنيوم مؤكسد |

|---|---|---|

| التآكل | فقير | ممتاز |

| الصلابة | ناعم | صعب جداً |

| العزل | موصلة | العازل |

في PTSMAKE، نوجه العملاء إلى نوع الأنودة المناسب بناءً على احتياجاتهم الوظيفية المحددة. إنه ليس حلاً واحدًا يناسب الجميع. فالبيئة التي سيتم استخدام الجزء فيها هي العامل الأكثر أهمية.

تطبيقات هندسية واقعية

محاربة العناصر بمقاومة التآكل مع مقاومة التآكل

بالنسبة للأجزاء المعرضة لظروف قاسية، فإن مقاومة التآكل غير قابلة للتفاوض. فكر في المكونات المستخدمة في البيئات البحرية. لقد عملنا على أجزاء للروبوتات تحت الماء حيث يكون التعرض للمياه المالحة مستمرًا. قد يفشل الألومنيوم القياسي بسرعة. يوفر الطلاء بأكسيد الألومنيوم درعًا قويًا، مما يمنع التدهور ويضمن تشغيل الجهاز بشكل موثوق طوال فترة خدمته. إنها خطوة بسيطة توفر إصلاحات مستقبلية مكلفة.

تعزيز المتانة مع صلابة السطح

في الماكينات، غالبًا ما تتعرض الأجزاء للاحتكاك والتآكل. الطلاء بأكسيد الطلاء الصلب (النوع الثالث) هو الحل هنا. فهو يخلق سطحًا متينًا للغاية ومثاليًا للمكونات مثل المكابس أو التروس أو الآليات المنزلقة. تعمل هذه العملية على إطالة عمر الجزء بشكل كبير. فهي تقلل من احتياجات الصيانة وتضمن أداءً ثابتًا. تحمي الطبقة الصلبة قلب الألومنيوم الأكثر ليونة من الإجهاد الميكانيكي.

ضمان السلامة مع العزل الكهربائي

تستخدم العديد من الأجهزة الإلكترونية الألومنيوم لتبديده الممتاز للحرارة. إلا أن توصيله للكهرباء قد يمثل مشكلة. فالأنودة تخلق طبقة عازلة للكهرباء. وهذا يمنع حدوث دوائر كهربائية قصيرة بين المكونات الحساسة والغطاء. وغالباً ما نستخدم ذلك في خافضات الحرارة والحاويات. وتضمن هذه الخاصية أن يكون المنتج النهائي آمنًا وموثوقًا به على حد سواء، حيث إنها تحسن من قوة العزل الكهربائي3 من السطح.

يُعد الطلاء بأكسيد الألومنيوم عملية أساسية لإنشاء أجزاء وظيفية عالية الأداء. فهي تعزز مقاومة التآكل، وتعزز صلابة السطح لتحسين التآكل، وتوفر عزلًا كهربائيًا أساسيًا. هذه الفوائد ضرورية في الصناعات التي تتطلب الكثير من المتطلبات.

ماذا يعني مصطلح "قوة الرمي" من الناحية العملية؟

في عملية الأنودة، تعتبر "قوة الرمي" مفهومًا مهمًا للغاية. وهو يصف قدرة العملية على إنشاء طبقة أكسيد موحدة على جميع أسطح الجزء.

هذا مهم بشكل خاص للأشكال الهندسية المعقدة. فكر في الأجزاء ذات الثقوب العميقة أو الزوايا الداخلية الحادة أو الشقوق الضيقة. تضمن قوة الرمي الجيدة طلاء هذه المناطق التي يصعب الوصول إليها تمامًا مثل الأسطح المسطحة المكشوفة. وبدون ذلك، ستحصل على تشطيب غير متناسق وحماية غير متساوية.

العوامل المؤثرة الرئيسية

تحدد العديد من المتغيرات فعالية قوة الرمي. ويُعد فهمها مفتاحاً أساسياً لتحقيق جودة الرمي.

| العامل | الوصف |

|---|---|

| نوع الإلكتروليت | يؤثر المحلول الكيميائي المستخدم بشكل مباشر على تدفق الأيونات. |

| درجة الحرارة | يؤثر على التوصيلية ومعدل التفاعل في العملية. |

| هندسة الأجزاء | يمكن لشكل الجزء نفسه أن يساعد أو يعيق العملية. |

نظرة أعمق على عوامل الأنودة

إن تحقيق طبقة مؤكسدة متناسقة على القِطع المعقدة هو تحدٍ نتصدى له غالبًا في شركة PTSMAKE. يتوقف النجاح على التحكم بعناية في متغيرات العملية التي تؤثر على قوة الرمي. دعونا نفصل أكثرها أهمية.

تركيبة الإلكتروليت وتركيزه

ويُعد نوع الحمض المستخدم في حمام الإلكتروليت هو المحرك الأساسي. على سبيل المثال، توفر أنودة حمض الكروميك عمومًا قوة رمي أفضل من عملية حمض الكبريتيك الأكثر شيوعًا. وهذا يجعلها الخيار المفضل للأجزاء ذات الأشكال المعقدة للغاية، مثل تلك المستخدمة في التطبيقات الفضائية. تركيز الحمض مهم أيضاً. يمكن أن يؤدي التركيز المنخفض في بعض الأحيان إلى تحسين قوة الرمي عن طريق تغيير موصلية المحلول.

درجة حرارة التشغيل

التحكم في درجة الحرارة غير قابل للتفاوض. فارتفاع درجة حرارة الحمام يزيد من توصيل المنحل بالكهرباء، مما قد يحسن من قوة الرمي. ومع ذلك، فإنه يسرع أيضًا من انحلال طبقة الأكسيد. وهذا يخلق توازنًا دقيقًا. استنادًا إلى اختباراتنا، يعد العثور على درجة الحرارة المثلى لسبائك معينة وهندسة جزء معين أمرًا ضروريًا للحصول على طلاء موحد دون المساس بسلامته. يمكن أن تتأثر العملية أيضًا بـ تأثير قفص فاراداي4 حيث تكون المناطق الغائرة محمية من التيار الكهربائي.

هندسة الأجزاء والأرفف

تصميم الجزء عامل رئيسي.

- الزوايا الحادة: يتركز التيار الكهربائي على الزوايا الخارجية الحادة، مما يؤدي إلى طلاء أرق في الزوايا الداخلية.

- ثقوب عميقة: يصعب على التيار الكهربائي والإلكتروليت اختراق الثقوب العميقة والضيقة.

كيفية تركيب الجزء على الحامل أمر حيوي أيضًا. يضمن التثبيت الاستراتيجي أن جميع الأسطح معرضة بشكل كافٍ للإلكتروليت والمجال الكهربائي، مما يقلل من التناقضات.

وباختصار، تحدد قوة الرمي مدى اتساق عملية الطلاء بأكسيد الألومنيوم في طلاء جزء معقد. وهي ليست إعدادًا واحدًا بل هي نتيجة موازنة نوع الإلكتروليت ودرجة الحرارة وهندسة القِطع لتحقيق تشطيب متسق وواقي على كل سطح.

كيف تختلف الأنودة اختلافاً جوهرياً عن الطلاء الكهربائي؟

الفرق الأساسي بسيط ولكنه عميق. الأنودة هي عملية تحويل، في حين أن الطلاء الكهربائي هو عملية إضافة. فكّر في الأمر على النحو التالي: تعمل عملية الطلاء بأكسيد الألومنيوم على نمو طبقة واقية من المعدن نفسه. إنه يحوّل السطح الموجود.

وعلى النقيض من ذلك، فإن الطلاء بالكهرباء يرسب طبقة جديدة تمامًا من معدن مختلف على السطح. هذا التمييز أمر بالغ الأهمية. فهو يغير كل شيء من الالتصاق إلى الأبعاد النهائية.

لمحة سريعة عن الفروق الرئيسية

إن فهم مفهوم "النمو مقابل الإضافة" هو الخطوة الأولى. فهو يحدد كيفية تصرف كل نهاية.

| الميزة | الطلاء بأكسيد الألومنيوم | الطلاء الكهربائي |

|---|---|---|

| نوع العملية | طلاء التحويل | الطلاء المضاف |

| تكوين الطبقة | ينمو من المعدن الأساسي | ترسبات على المعدن الأساسي |

| المواد | أكسيد الفلز الأساسي | معدن مختلف |

يوضح هذا الجدول المبدأ الأساسي وراء كل عملية. إحداهما تحول، والأخرى تغطي.

فالاختيار بين هذين الخيارين لا يتعلق فقط بالمظهر. بل هو قرار هندسي حاسم مدفوع بالمبادئ الأولى. والآثار المترتبة على أداء القِطع كبيرة. في شركة PTSMAKE، نوجه العملاء في هذا الاختيار يوميًا، ونضمن أن تتطابق اللمسة النهائية مع متطلبات التطبيق بشكل مثالي.

التأثير على خصائص الجزء

دعونا نوضح كيف يؤثر هذا الاختلاف الأساسي على ميزات الأجزاء الرئيسية. تؤثر طريقة تشكيل الطبقة بشكل مباشر على أداء المنتج النهائي والأبعاد النهائية للجزء. وهذا موضوع كثيراً ما نناقشه مع العملاء أثناء مرحلة التصميم.

الالتصاق والمتانة

نظرًا لأن الطبقة المؤكسدة جزء لا يتجزأ من المعدن الأساسي، فإن التصاقها مثالي. فلا يمكن أن تتقشر أو تتشقق لأنها جزء من الركيزة5 نفسها. وهذا يجعل عملية الطلاء بأكسيد الألومنيوم متينة للغاية للتطبيقات عالية التآكل.

ومع ذلك، يعتمد الطلاء الكهربائي على رابطة جزيئية بين مادتين مختلفتين. وعلى الرغم من أن التقنيات الحديثة تخلق روابط قوية، إلا أن هناك دائمًا خطر حدوث تشقق أو تقشر تحت الضغط إذا لم يكن إعداد السطح خاليًا من العيوب.

تغييرات الأبعاد

وهنا يأتي دور الهندسة الدقيقة. تنمو الطبقة بأكسيد الألومنيوم إلى الداخل والخارج من السطح الأصلي. وعادةً ما يخترق المعدن حوالي 50% من سُمك الطبقة ويتراكم 50% على السطح.

الطلاء الكهربائي هو إضافة بحتة. تتم إضافة سمك الطبقة المطلية بالكامل إلى أبعاد الجزء. بالنسبة للأجزاء ذات التفاوتات الضيقة، يعتبر هذا الاختلاف عاملاً رئيسيًا.

| أسبكت | التضمين بأكسيد الألمنيوم | الآثار المترتبة على الطلاء الكهربائي |

|---|---|---|

| الالتصاق | جزء لا يتجزأ، لن يتقشر | يعتمد على الرابطة، ويمكن أن يتفكك |

| الأبعاد | ينمو داخل وخارج (على سبيل المثال، 50/50) | مضافة بحتة، تزيد من الحجم |

| المادة الأساسية | يجب أن يكون معدنًا مناسبًا (Al، Ti) | يمكن تطبيقه على العديد من المواد |

إن فهم هذه الآثار يضمن أن الجزء النهائي يفي بجميع المواصفات، وهو مبدأ أساسي في عملنا في PTSMAKE.

تعمل الأنودة على تغيير السطح الموجود بشكل أساسي، مما يخلق طبقة واقية متكاملة. ويضيف الطلاء الكهربائي طبقة معدنية جديدة منفصلة في الأعلى. ويؤثر هذا التمييز بشكل مباشر على قوة الالتصاق وتفاوت الأبعاد وخصائص المواد للمكون النهائي.

ما هي المخاوف البيئية الرئيسية لمياه الصرف الصحي المؤكسدة؟

قد تبدو مياه الشطف الناتجة عن عملية الأنودة صافية، ولكنها تنطوي على مخاطر بيئية كبيرة. والمصدران الرئيسيان للمخاوف هما المعادن الذائبة ومستويات الأس الهيدروجيني العالية للمياه. هذه العوامل تجعل مياه الصرف الصحي شديدة السمية.

الملوثات الرئيسية

الألومنيوم المذاب هو الملوث الرئيسي الذي ينشأ من الأجزاء التي تتم معالجتها. واعتمادًا على عملية الأنودة المحددة، قد توجد أيضًا معادن ثقيلة أخرى مثل الكروم. هذه المعادن ضارة بالنظم الإيكولوجية المائية.

تحدي الأس الهيدروجيني

تكون مياه الصرف الصحي إما حمضية للغاية أو قلوية للغاية. يمكن أن يؤدي تصريفها دون معالجة إلى تغيير درجة الحموضة في المسطحات المائية الطبيعية بشكل كبير، مما يتسبب في ضرر فوري للأسماك والحياة النباتية.

| الملوثات | المصدر الأساسي | التهديد البيئي |

|---|---|---|

| الألومنيوم المذاب | نقش الأجزاء المحفورة | سامة للأسماك واللافقاريات المائية |

| المعادن الثقيلة الأخرى | حمامات التلوين/الختم | يمكن أن تتراكم في السلسلة الغذائية |

| الحموضة/ القلوية الشديدة | حمامات المعالجة | تدمير الموائل المائية |

إن معالجة مياه الصرف الصحي هذه لا تتعلق فقط باتباع القواعد؛ بل تتعلق بالتصنيع المسؤول. ومن واقع خبرتي، فإن وجود نظام معالجة قوي أمر ضروري لأي عملية أنودة ذات سمعة جيدة. وتتضمن العملية في المقام الأول معادلة الأس الهيدروجيني وإزالة المعادن الثقيلة الذائبة قبل التصريف.

الخطوة الأولى: معادلة الأس الهيدروجيني

الخطوة الأولى والأكثر أهمية هي ضبط الأس الهيدروجيني. إذا كان الماء حمضياً، نضيف محلولاً قلوياً بعناية. وإذا كان قلوياً، نضيف محلولاً حمضياً. نهدف إلى الحصول على درجة حموضة متعادلة تتراوح عادةً بين 6.0 و9.0. هذه الخطوة ضرورية لأنها تهيئ الماء لإزالة المعادن بفعالية. يمكن أن يمنع الأس الهيدروجيني غير الصحيح المرحلة التالية من العمل على الإطلاق.

الخطوة الثانية: ترسيب المعادن وإزالتها

ومع تصحيح الأس الهيدروجيني، نقدم مواد كيميائية تتفاعل مع المعادن الذائبة. هذا التفاعل، المعروف باسم الترسيب، يحول المعادن الذائبة غير المرئية إلى جسيمات صلبة مرئية.

ثم يتم تشجيع هذه الجسيمات الصغيرة على التكتل معًا في مجموعات أكبر من خلال عملية تسمى التلبد6. هذه الكتل الأكبر والأثقل، أو "الكتلة" أسهل بكثير في فصلها عن الماء. في المشاريع السابقة في PTSMAKE، وجدنا أن هذه الطريقة فعالة للغاية. وبعد ذلك تتم إزالة المواد الصلبة من خلال خزانات الترسيب والترشيح، تاركةً وراءها مياه نظيفة.

| مرحلة العلاج | الهدف | الطريقة الشائعة |

|---|---|---|

| المعادلة | إنشاء مياه صرف صحي موحدة | الخلط في خزان احتجاز كبير |

| معادلة الأس الهيدروجيني | ضبط الأس الهيدروجيني على نطاق محايد | الجرعات بالحمض أو القلويات |

| التخثر/التخثر/التلبد | تكتل المواد الصلبة لسهولة إزالتها | إضافة بوليمرات محددة |

| توضيح | فصل المواد الصلبة عن الماء | خزانات الترسيب والترشيح |

يضمن هذا النهج ذو الشقين أن تكون المياه التي يتم تصريفها من منشأتنا آمنة للبيئة. وهو التزام نأخذه على محمل الجد.

تعتبر مياه الصرف الصحي المؤكسدة خطرة بسبب المعادن الذائبة ومستويات الأس الهيدروجيني العالية. عملية المعالجة السليمة أمر بالغ الأهمية. فهي تتضمن معادلة الأس الهيدروجيني أولاً، يليها الترسيب الكيميائي والترشيح الكيميائي لإزالة المعادن، مما يضمن الامتثال وحماية البيئة.

ما الذي يميز النوع الثاني عن النوع الثالث (الطلاء بأكسيد الألومنيوم) من النوع الثالث (Hardcoat)؟

لندخل في صلب الموضوع مباشرةً. يرجع الاختيار بين النوع الثاني والنوع الثالث من الطلاء بأكسيد الألومنيوم إلى الاحتياجات الخاصة بتطبيقك. إنها مفاضلة كلاسيكية بين تعدد الاستخدامات والأداء الفائق.

فهم المبادلات الأساسية

النوع الثاني هو العمود الفقري الموثوق به لمقاومة التآكل التجميلية والعامة. وفي المقابل، يُعد النوع الثالث عملية متخصصة. فهي تخلق سطحًا جاهزًا لأقسى البيئات. تبدأ الاختلافات على مستوى العملية الأساسية.

العملية تحدد الأداء

تحدد معلمات التشغيل بشكل مباشر الخصائص النهائية للطلاء. سنستكشف بالضبط كيف تؤدي درجة الحرارة والكهرباء إلى نتيجتين مختلفتين تمامًا.

يعود السبب وراء الاختلافات إلى كيمياء العملية. يتم تشغيل النوع الثالث من الأنودة في حمام إلكتروليت أكثر برودة بكثير، وعادةً ما يكون قريبًا من درجة التجمد. وتؤدي درجة الحرارة الباردة هذه إلى إبطاء الميل الطبيعي لحمض الكبريتيك لإذابة أكسيد الألومنيوم أثناء تشكله.

وفي الوقت نفسه، نطبق تيارًا كهربائيًا أعلى بكثير. وهذا يجبر طبقة الأكسيد على التراكم أسرع بكثير مما يمكن أن يذوب. هذه المنافسة المضبوطة تخلق مورفولوجيا المسام7. تكون طبقة الأكسيد الناتجة كثيفة وسميكة بشكل لا يصدق. ولها بنية أكثر تنظيماً وتماسكاً. وهذا ما يمنح الطلاء الصلب صلابته الفائقة ومقاومته للتآكل.

وعلى العكس من ذلك، يستخدم النوع الثاني حمامًا بدرجة حرارة الغرفة. تكون معدلات نمو الأكسيد وانحلاله أكثر توازناً. وينتج عن ذلك طبقة أكثر مسامية وأقل كثافة تكون ممتازة لقبول الأصباغ ولكنها تفتقر إلى المتانة الخام للنوع الثالث. في عملنا في PTSMAKE، نوجه العملاء دائمًا بناءً على حالة الاستخدام النهائي. لا يحتاج الجزء الزخرفي إلى تكلفة أو خصائص الطلاء الصلب. أما المكوّن الصناعي عالي التآكل فيحتاج بالتأكيد.

مقارنة: الأنودة من النوع الثاني مقابل الأنودة من النوع الثالث

| المعلمة | النوع الثاني (كبريتي) | النوع III (معطف صلب) |

|---|---|---|

| درجة حرارة التشغيل | 18-22 درجة مئوية (65-72 درجة فهرنهايت) | 0-4 درجة مئوية (32-40 درجة فهرنهايت) |

| الكثافة الحالية | 12-25 أمبير/قدم مربع | 25-40 أمبير/قدم مربع |

| سُمك الطبقة | 5 - 25 ميكرومتر (0.0002 بوصة - 0.001 بوصة) | 25 - 125 ميكرومتر (0.001 بوصة - 0.005 بوصة) |

| الصلابة | 200-400 فولت هيدروجيني | 600-700 جهد عالٍ (روكويل 60-70 درجة مئوية) |

| مقاومة التآكل | جيد | ممتاز |

| التطبيقات النموذجية | الإلكترونيات الاستهلاكية والأجزاء المعمارية | مكونات الفضاء الجوي، والمكابس، والتروس |

باختصار، الخيار واضح. يوفر النوع الثاني من الأنودة مقاومة جيدة للتآكل وهو مثالي للصباغة. أما النوع الثالث فيخلق سطحًا أكثر سمكًا وصلابة للتطبيقات عالية التآكل حيث تكون المتانة هي الشاغل الأساسي. تحدد العملية الخصائص.

متى تحدد أنودة النوع الأول (حمض الكروميك) من النوع الأول (حمض الكروميك)؟

الأنودة من النوع الأول هي عملية متخصصة للغاية. لن تراها مستخدمة في كثير من الأحيان مثل النوع الثاني. ولكن بالنسبة لبعض التطبيقات الحرجة، فهي الخيار الحقيقي الوحيد في بعض التطبيقات الحرجة.

وهذا ينطبق بشكل خاص على صناعة الطيران. نحدد النوع I للأجزاء ذات الأشكال الهندسية المعقدة. فكر في المكونات ذات اللحامات الضيقة أو الطيات أو الثقوب العمياء. ويتم اختياره أيضًا عندما يكون الحفاظ على قوة إجهاد المادة الأصلية غير قابل للتفاوض.

السيناريوهات الرئيسية للنوع الأول

توفر الطبقة الرقيقة التي تنشئها مقاومة ممتازة للتآكل. وله تأثير ضئيل على أبعاد الجزء وسلامة هيكله.

| الميزة | النوع الأول (حمض الكروميك) | النوع الثاني (حمض الكبريتيك) |

|---|---|---|

| تأثير قوة الإعياء | الحد الأدنى | يمكن أن تكون كبيرة |

| مخاطر الأحماض المحتبسة | انخفاض خطر التآكل | مخاطر عالية للتآكل |

| سُمك الفيلم | رقيقة جدًا (0.5-2.5 ميكرومتر تقريبًا) | أكثر سمكًا (حوالي 2-25 ميكرومتر) |

| التطبيق الأساسي | الفضاء الجوي، التجميعات المترابطة | أغراض عامة، ديكور، ديكور |

وهذا يجعلها مثالية للأجزاء التي ستتعرض للثني أو الاهتزاز باستمرار خلال فترة خدمتها.

الفضاء الجوي والأشكال الهندسية المعقدة

في مجال الطيران، كل جرام وكل دورة إجهاد مهمة. ولهذا السبب غالبًا ما تكون عملية الطلاء بأكسيد الألومنيوم من النوع الأول هي المعيار المفضل لمكونات الطائرات المصنوعة من الألومنيوم. تتميز هذه العملية بانخفاض الخصم من الإرهاق8مما يعني أنه لا يقلل بشكل كبير من قدرة الجزء على تحمل التحميل الدوري. بالنسبة لأجزاء مثل جلود جسم الطائرة أو مكونات الجناح، يعد هذا عامل أمان بالغ الأهمية.

معضلة الحمض المحاصر

والآن، لنتحدث عن الأجزاء المعقدة. تخيل مكونًا به وصلات متداخلة أو ثقوب عميقة وضيقة. أثناء عملية الطلاء بأكسيد الألومنيوم، يمكن أن ينحصر المحلول الحمضي في هذه الميزات. إذا كنت تستخدم النوع الثاني (حمض الكبريتيك)، فإن أي بقايا عالقة ستستمر في تآكل الألومنيوم، مما يسبب التآكل من الداخل إلى الخارج. وهذا فشل كارثي ينتظر حدوثه. ومع ذلك، فإن حمض الكروميك أقل عدوانية بكثير. فأي كمية صغيرة تنحصر فيه تكون ذاتية التخميل ولن تسبب المزيد من الضرر. هذا هو السبب الرئيسي الذي يجعلنا نوصي به للأجزاء الملحومة والتركيبات المعقدة في PTSMAKE.

التحدي البيئي

العيب الرئيسي للنوع الأول هو تركيبته الكيميائية. فهو يستخدم الكروم سداسي التكافؤ، وهي مادة تخضع للوائح بيئية وصحية مشددة. وهذا يجعل العملية أكثر تكلفة وتعقيدًا في إدارتها بسبب معالجة النفايات ومتطلبات السلامة. ونتيجة لذلك، لا يتم تحديده إلا عندما تكون فوائده الهندسية الفريدة ضرورية للغاية لأداء الجزء وسلامته.

يُعد الطلاء بأكسيد الألومنيوم من النوع الأول حلاً مناسبًا للتطبيقات عالية المخاطر. وهو مثالي للأجزاء الفضائية الحرجة، والتركيبات المعقدة حيث يشكل انحباس الأحماض مصدر قلق، والمكونات التي يكون فيها الحفاظ على قوة التعب أمرًا بالغ الأهمية على الرغم من التحديات البيئية.

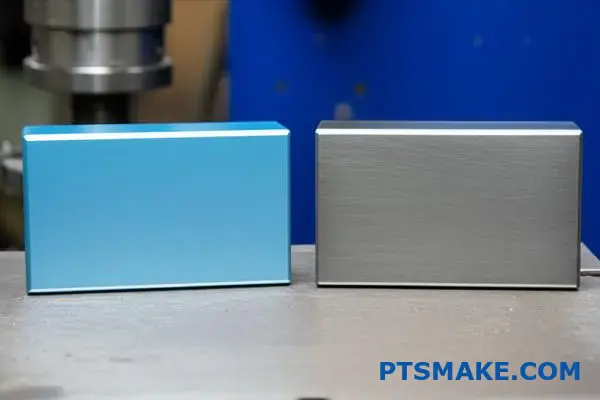

كيف يمكنك تحقيق اللون في الأجزاء المؤكسدة؟

إن تلوين الجزء المؤكسد ليس مثل الطلاء. فنحن نقوم بشكل أساسي بملء المسام المجهرية التي تنشأ أثناء عملية الطلاء بأكسيد الألومنيوم. تؤثر الطريقة التي نختارها بشكل مباشر على المظهر النهائي والمتانة والتكلفة.

هناك ثلاث طرق أساسية لتحقيق اللون. لكل منها آليتها الخاصة وحالة الاستخدام المثالية. لنلقِ نظرة موجزة عليها.

ثلاث طرق تلوين رئيسية

| طريقة التلوين | الآلية الأساسية | الألوان الشائعة |

|---|---|---|

| الصباغة | المسام تمتص الأصباغ العضوية/غير العضوية | نطاق واسع، نابض بالحياة للغاية |

| إلكتروليت | الأملاح المعدنية المترسبة في المسام | برونزي وأسود وشمبانيا |

| متكامل | اللون المتكون أثناء الطلاء بأكسيد الألومنيوم | رمادي، برونزي (يعتمد على السبائك) |

اختيار المناسب أمر بالغ الأهمية لنجاح مشروعك.

دعنا نتعمق أكثر في كيفية عمل هذه الطرق. تقدم كل واحدة منها توازنًا مختلفًا بين الجماليات والأداء والتكلفة. فهم هذه المفاضلات هو المفتاح لاتخاذ الخيار الصحيح لتطبيقك.

الصباغة العضوية وغير العضوية

هذه هي الطريقة الأكثر شيوعًا للحصول على طيف واسع من الألوان. بعد الطلاء بأكسيد الألمنيوم، يُغمس الجزء ببساطة في محلول الصبغة. تمتص طبقة الأكسيد المسامية الصبغة، مثل الإسفنج.

لوحة الألوان لا حدود لها تقريباً. ومع ذلك، يمكن أن تتلاشى الأصباغ العضوية بمرور الوقت مع التعرض للأشعة فوق البنفسجية. كما أن ثبات الضوء9 تختلف. هذه الطريقة مثالية للإلكترونيات الاستهلاكية أو الأجزاء غير المخصصة للاستخدام الخارجي على المدى الطويل.

تلوين كهربائي

تُعرف أيضًا باسم التلوين "ثنائي الخطوات"، وهذه العملية أكثر قوة. بعد الطلاء بالأكسدة، يوضع الجزء في حمام إلكتروليتي ثانٍ يحتوي على أملاح معدنية. يقوم جهد تيار متردد بترسيب هذه الأملاح في قاعدة المسام.

يأتي اللون من التأثيرات البصرية لهذه الجسيمات المعدنية. وينتج عن ذلك ألوان متينة للغاية ومقاومة للأشعة فوق البنفسجية مثل البرونزي والأسود والشمبانيا. من واقع خبرتنا في PTSMAKE، يُعد هذا الخيار الأفضل للتطبيقات المعمارية والسيارات حيث تكون المتانة أمرًا بالغ الأهمية.

التلوين المتكامل

مع التلوين المتكامل، يتم إنشاء اللون أثناء عملية الأنودة نفسها. يتم استخدام سبائك وإلكتروليتات محددة لتشكيل طبقة أنودية ملونة في خطوة واحدة. اللون جزء لا يتجزأ من طبقة الأكسيد، مما يجعلها متينة للغاية.

يقتصر نطاق الألوان على درجات الألوان الترابية مثل البرونزي والرمادي والأسود. يعتمد الظل النهائي بشكل كبير على سبائك الألومنيوم ومعايير الأنودة. إنه الخيار الأكثر متانة ولكنه غالباً ما يكون الأغلى ثمناً.

باختصار، يتم تحقيق اللون في الأنودة عن طريق ملء المسام الأنودية. ويعتمد الاختيار بين طرق الصباغة والتحليل الكهربائي والطرق المتكاملة على احتياجاتك الخاصة لتنوع الألوان والمتانة ضد أشعة الشمس والأداء العام.

ما هي الأهمية العملية لمعيار MIL-A-8625؟

يعد معيار MIL-A-8625 أكثر من مجرد وثيقة فنية. فهي بالنسبة لنا في مجال التصنيع الدقيق لغة للجودة. فهي تضمن أنه عندما تطلب طلاءً بأكسيد الألومنيوم، فإنك تحصل على نتيجة يمكن التنبؤ بها وموثوق بها في كل مرة.

هذه المواصفة مهمة للغاية بالنسبة لأجزاء الألومنيوم. فهي تحدد بوضوح أنواع الطلاءات الأنودية وفئاتها. وهذا يزيل الغموض ويضمن الأداء. ويعني اتباع هذه المواصفة القياسية أن مكوناتك ستلبي المتطلبات المحددة للمتانة والوظيفة، وهو أمر ضروري في الصناعات الصعبة.

أنواع الأنودة الرئيسية

| النوع | الاسم الشائع | الميزة الرئيسية |

|---|---|---|

| النوع الأول | أنودة حمض الكروميك | طبقة رقيقة، مقاومة ممتازة للتآكل |

| النوع الثاني | أنودة حمض الكبريتيك | للأغراض العامة، جيد للصباغة |

| النوع الثالث | طلاء بأكسيد الصلب | شديد الصلابة والمتانة |

هذا الإطار هو أساس عملية الطلاء بأكسيد الألومنيوم المتناسق وعالي الجودة.

التعمّق أكثر في أنواع وفئات MIL-A-8625

دعونا نفصل المعيار أكثر. يحدد "النوع" عملية الأنودة المستخدمة، والتي تؤثر بشكل مباشر على خصائص الطلاء.

أنواع الطلاء الأنوديك

النوع الأول يستخدم حمض الكروميك. إنه يخلق طبقة رقيقة للغاية، مما يجعله مثاليًا للأجزاء ذات التفاوتات الضيقة التي لا تتحمل تغيرات الأبعاد. كما أنها قاعدة طلاء رائعة.

النوع الثاني هو الأكثر شيوعًا. ويستخدم حمض الكبريتيك وينتج طلاءً يتمتع بمقاومة جيدة للتآكل والتآكل. طبيعته المسامية تجعله مثاليًا لإضافة اللون.

النوع الثالثأو الطلاء بأكسيد الألومنيوم الصلب، يستخدم أيضًا حمض الكبريتيك ولكن في درجات حرارة أقل وجهد أعلى. وهذا يخلق طبقة أكثر سمكاً وصلابة. وهي مخصصة للأجزاء التي تحتاج إلى أقصى مقاومة للتآكل.

فئات الطلاء

ضمن هذه الأنواع، هناك فئتان:

- الفئة 1 غير مصبوغ. يحتفظ باللون الطبيعي للطلاء الأنودي.

- الفئة 2 مصبوغ. وهذا يضيف لوناً إلى الجزء، مثل الأسود أو الأحمر أو الأزرق.

في شركة PTSMAKE، يزيل تحديد القطعة وفقًا لهذا المعيار كل التخمينات. عندما يحتاج العميل إلى مكون أسود متين، فإننا نعلم أن MIL-A-8625 من النوع الثالث، الفئة 2 هو المتطلب الدقيق. توفر هذه المواصفة القياسية معايير واضحة قابلة للاختبار لسُمك الطلاء والوزن و مقاومة التآكل10. وهذا يضمن أن كل قطعة نقدمها تلبي مستويات الأداء والجودة الدقيقة التي تتطلبها صناعات مثل صناعة الطيران والطب.

MIL-A-8625 هي أداة عملية. فهي تترجم احتياجات العميل إلى تعليمات تصنيع محددة وقابلة للتكرار. ويضمن ذلك أن كل جزء مؤكسد يفي بمعايير الجودة والأداء والاختبار الصارمة، مما يضمن الموثوقية في الاستخدام النهائي.

كيف تؤثر هندسة القطعة على جودة الطلاء بأكسيد الألومنيوم؟

لا يضمن التصميم الرائع للتشغيل الآلي دائمًا الحصول على تشطيب بأكسيد الألومنيوم بشكل مثالي. يمكن لبعض الخصائص الهندسية أن تخلق تحديات كبيرة أثناء عملية الطلاء بأكسيد الألومنيوم، مما يؤدي إلى عيوب تضر بالمظهر والأداء.

سنستكشف ثلاثة من أكثر عيوب التصميم شيوعًا التي غالبًا ما أراها. وتشمل الزوايا الداخلية الحادة، والفتحات العميقة العمياء، والأسطح المسطحة الكبيرة غير المتصلة. فهم هذه التحديات هو الخطوة الأولى لتجنبها.

فيما يلي نظرة عامة سريعة على المشكلات:

| مأزق التصميم | عيب محتمل في الأنودة |

|---|---|

| زوايا داخلية حادة | الفراغات أو التشققات أو "التقويض |

| الثقوب العمياء | المواد الكيميائية المحتجزة وتلطيخ ما بعد المعالجة |

| أسطح مستوية كبيرة | علامات التدفق وعدم اتساق الألوان |

تبدأ جودة الأنودة الجيدة قبل وقت طويل من وصول الجزء إلى خزان التشطيب؛ فهي تبدأ على لوحة الرسم. في مشاريعنا في شركة PTSMAKE، نؤكد على نهج التصميم من أجل التصنيع (DFM) الذي يتضمن اعتبارات لعمليات التشطيب مثل الطلاء بأكسيد الألومنيوم. هذا التبصر يمنع إعادة العمل والتأخيرات المكلفة.

معالجة الزوايا الداخلية الحادة

يتدفق التيار الكهربائي المستخدم في عملية الأنودة مثل الماء، مفضلاً المسار الأقل مقاومة. فهو يكافح للوصول إلى عمق الزوايا الداخلية الحادة بزاوية 90 درجة. وينتج عن هذا "التجويع الحالي" طلاء أنودي أرق بكثير أو أضعف أو حتى غير موجود في تلك المنطقة. هذه البقعة الضعيفة عرضة للتشقق والتآكل.

الحل: الإصلاح بسيط. قم دائمًا بتصميم الزوايا الداخلية بنصف قطر. حتى نصف القطر الصغير الذي يبلغ 0.5 مم يمكن أن يحسن بشكل كبير من تدفق التيار، مما يضمن طلاء متجانس ومتين.

مشكلة الثقوب العمياء

تشتهر الثقوب العمياء بأنها تحبس السوائل. أثناء عملية الطلاء بأكسيد الألومنيوم، فإنها تحتفظ بأحماض التنظيف والمواد الكيميائية المعالجة. وحتى مع الشطف الشامل، من الصعب إزالتها بالكامل. يمكن أن تتسرب هذه المواد الكيميائية المحتبسة في وقت لاحق، مما يتسبب في ظهور خطوط قبيحة وتؤثر على الطلاء النهائي.

وينطبق هذا الأمر بشكل خاص على الثقوب الملولبة، حيث تخلق الخيوط المزيد من الأماكن التي يختبئ فيها السائل.

التحديات مع الأسطح الكبيرة والمستوية

من الصعب جدًا الحصول على لون ولمسة نهائية متناسقة تمامًا على سطح مستوٍ كبير. الاختلافات الصغيرة في درجة حرارة الحمام أو التحريك أو كثافة التيار11 يمكن أن تخلق علامات تدفق مرئية أو بقعاً أو تناقضات لونية. كلما كان السطح أكبر، أصبحت هذه الاختلافات الطفيفة أكثر وضوحاً.

الحل: كلما كان ذلك ممكناً، قم بتفتيت المساحات الكبيرة المسطحة. يمكنك إضافة أخاديد خفيفة، أو تاج خفيف، أو تحديد نسيج مسطح بالخرز قبل الطلاء بأكسيد الألومنيوم. تساعد هذه الميزات على إخفاء العيوب الطفيفة وإضفاء مظهر أكثر تجانساً.

| المشكلة | حل التصميم الموصى به |

|---|---|

| زوايا داخلية حادة | أضف نصف قطر لا يقل عن 0.5 مم. |

| الثقوب العمياء | استخدم ثقوب من خلال الفتحات أو حدد اتجاه تصريف واضح. |

| أسطح مستوية كبيرة | قم بتفكيك السطح باستخدام القوام أو الملامح الدقيقة. |

إن تجنب الزوايا الحادة، وإدارة الثقوب العمياء بعناية، وتفتيت الأسطح المسطحة الكبيرة هي خطوات تصميم حاسمة. إن القليل من التبصر هنا يمنع حدوث مشاكل كبيرة في التشطيب وهو أمر ضروري لتحقيق نتائج أنودة متسقة وعالية الجودة لأجزائك.

ما هو هيكل خط الأنودة الصناعي النموذجي؟

خط الطلاء بأكسيد الألومنيوم الصناعي عبارة عن سلسلة منظمة للغاية من الحمامات الكيميائية. فكر في الأمر كوصفة دقيقة حيث كل مكون وكل خطوة مهمة. التدفق منطقي وحاسم للغاية للحصول على تشطيب ناجح.

تنقل العملية الأجزاء من المعالجة المسبقة إلى الختم النهائي. الشطف بين كل خزان نشط ليس اختياريًا؛ فهو جزء أساسي من العملية. وهذا يمنع التلوث التبادلي للأحواض الكيميائية.

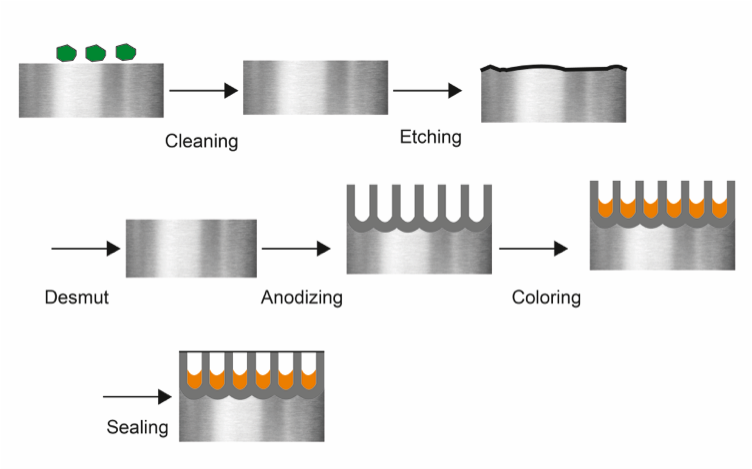

تدفق عملية الأنودة

فيما يلي تفصيل مبسط للمحطات الرئيسية بالترتيب.

| المحطة | الغرض |

|---|---|

| التنظيف/إزالة الشحوم | يزيل الزيوت والشحوم والأوساخ من الماكينات. |

| الشطف | يغسل مواد التنظيف. |

| النقش | يمنح سطحاً غير لامع وموحد. |

| الشطف | يزيل مواد الحفر الكيميائية المتبقية. |

| إزالة اللعاب | يزيل البقايا المعدنية التي خلفها الحفر. |

| الشطف | تحضير السطح لخطوة الطلاء بأكسيد الألومنيوم. |

| الطلاء بأكسيد الألومنيوم | تشكل طبقة أكسيد الألومنيوم المتينة. |

| الشطف | يغسل الحمض من حمام الأنودة. |

| الصباغة (اختياري) | يضيف اللون إلى طبقة الأكسيد المسامية. |

| الشطف | يزيل الصبغة الزائدة. |

| الختم | يغلق مسام طبقة الأكسيد. |

يضمن هذا التسلسل اتساق المنتج النهائي وتوافقه مع معايير الجودة.

لا يمكن المبالغة في أهمية هذا التسلسل. فكل مرحلة تهيئ سطح الألومنيوم كيميائياً للخطوة التالية. يمكن أن يؤدي أي انحراف إلى عيوب فورية وغير قابلة للإصلاح في كثير من الأحيان.

لماذا يعتبر التسلسل والشطف أمرًا بالغ الأهمية

على سبيل المثال، إذا تم تخطي عملية إزالة الصهر بعد الحفر، فإن السبائك المعدنية المتبقية على السطح ستتداخل مع التيار الكهربائي في خزان الأنودة. وينتج عن ذلك ظهور خطوط أو بقع أو مناطق لا تتشكل فيها طبقة الأكسيد بشكل صحيح. لا يمكنك ببساطة العودة إلى الوراء وإصلاح ذلك؛ فغالبًا ما يكون الجزء خاسرًا تمامًا.

الشطف هو البطل المجهول للعملية بأكملها. فهو يتعلق بتحقيق النقاء الكيميائي في كل مرحلة. والهدف هو التخلص من "السحب"، وهي الكمية الصغيرة من المحلول التي تلتصق بالأجزاء أثناء انتقالها من خزان إلى آخر.

تأثير سوء الشطف

يؤدي سوء الشطف إلى تلويث الحمام اللاحق. تخيل سحب محلول الحفر القلوي إلى خزان الأنودة الحمضي. يؤدي ذلك إلى تحييد الحمض وتغيير التوازن الكيميائي وإفساد الحمام بأكمله. إن الكفاءة الفارادية12 عملية الأنودة حساسة للغاية للملوثات. في المشاريع السابقة مع العملاء، رأينا كيف يمكن أن تؤدي حتى الشوائب الطفيفة إلى عدم اتساق سماكة طبقة الأكسيد، مما يؤثر على المتانة وامتصاص اللون.

وهذا هو السبب في أن شركاءنا في PTSMAKE يستخدمون أنظمة شطف متعددة المراحل، غالبًا ما تكون بمياه منزوعة الأيونات، لضمان دخول جزء نظيف فقط من الألومنيوم في كل مرحلة حرجة.

| طريقة الشطف | التأثير على الجودة |

|---|---|

| الشطف المتتالي متعدد المراحل | اتساق عالٍ، وحمامات مستقرة، ومعدل عيوب منخفض. |

| الشطف الساكن الفردي | مخاطر عالية للتلوث، ولمسات نهائية غير متناسقة. |

| بدون شطف | فشل مضمون في العملية وتلوث الحمام. |

الشطف السليم ليس مجرد خطوة تنظيف؛ فهو إجراء أساسي للتحكم في العملية.

يتبع خط الطلاء بأكسيد الألومنيوم الصناعي النموذجي تسلسلاً صارمًا من التنظيف والحفر والأكسدة والختم. الشطف الدقيق بين كل مرحلة وأخرى أمر غير قابل للتفاوض، حيث إنه يمنع التلوث ويضمن تشطيبًا عالي الجودة ومتينًا لكل جزء ننتجه.

هل يمكن طلاء مواد أخرى غير الألومنيوم بأكسيد الألومنيوم؟

لا تقتصر الأنودة على الألومنيوم فقط. إذ يمكن أن تخضع معادن أخرى، تُعرف باسم معادن الصمامات، لهذه العملية أيضًا. التيتانيوم والمغنيسيوم هما مثالان رئيسيان على ذلك.

يتفاعل كل معدن بشكل مختلف، مما ينتج عنه فوائد فريدة من نوعها. وهذا يوسّع نطاق استخدامات الطلاء بأكسيد الألومنيوم إلى ما هو أبعد من مجرد قطع الألومنيوم.

خصائص التيتانيوم الفريدة

وغالباً ما تُستخدم أنودة التيتانيوم للترميز اللوني. وهذا مفيد بشكل خاص في المجال الطبي. وتعزز هذه العملية التوافق الحيوي، مما يجعلها آمنة للغرسات.

طبقة المغنيسيوم الواقية

المغنيسيوم عرضة للتآكل بشكل كبير. تُنشئ عملية الطلاء بأكسيد الألومنيوم طبقة حماية حاسمة. تحسّن هذه الطبقة بشكل كبير من متانته وعمره الافتراضي في مختلف التطبيقات.

| معدن | الهدف الأساسي من الأنودة | الميزة الرئيسية |

|---|---|---|

| تيتانيوم | اللون والتوافق الحيوي | التعريف الطبي |

| المغنيسيوم | مقاومة التآكل | زيادة المتانة |

وعلى الرغم من استخدام مصطلح "أنودة" لجميع هذه المعادن، إلا أن العملية والنتائج تختلف بشكل كبير. فهي ليست حلاً واحداً يناسب الجميع. إن فهم هذه الاختلافات هو المفتاح لاختيار المادة والتشطيب المناسبين لمشروعك. في PTSMAKE، نوجه العملاء من خلال هذه الخيارات لضمان الأداء الأمثل.

أنودة التيتانيوم: طيف من الألوان

على عكس الألومنيوم، لا تستخدم أنودة التيتانيوم عادةً الأصباغ. يأتي اللون من طبقة أكسيد تتشكل على السطح. تحدد سماكة هذه الطبقة اللون الذي تراه.

ترجع هذه الظاهرة إلى تداخل الضوء. من خلال التحكم الدقيق في الجهد أثناء العملية، يمكننا إنشاء لون محدد ومتناسق. هذا شكل من أشكال طلاء التحويل الكهروكيميائي13 حيث يتم تغيير السطح نفسه. وتكون طبقة الأكسيد الناتجة رقيقة جداً ولكنها متينة جداً أيضاً.

هذه العملية مهمة للغاية بالنسبة للغرسات الطبية. يمكن استخدام الألوان لتحديد أحجام أو أنواع المكونات المختلفة أثناء الجراحة. ويضمن التوافق الحيوي المحسّن أيضًا تكامل الجزء بشكل جيد مع جسم الإنسان.

أنودة المغنيسيوم: مكافحة التآكل

المغنيسيوم خفيف الوزن ولكنه يتآكل بسهولة. توفر الأنودة طبقة نهائية أكثر كثافة ومقاومة للتآكل من طبقة الأكسيد الطبيعية للمعدن. وهو بمثابة طبقة أولية ممتازة للطلاء أو الطلاءات الأخرى.

يقارن الجدول أدناه بين الجوانب الرئيسية لأنودة هذه المعادن.

| الميزة | أنودة الألومنيوم | أنودة التيتانيوم | أنودة المغنيسيوم |

|---|---|---|---|

| نوع الطبقة | مسامية وسميكة | رقيقة وشفافة | كثيفة وواقية |

| التلوين | الأصباغ الممتصة في المسام | التداخل الضوئي | معتم عادةً |

| الاستخدام الأساسي | المتانة والجمال | اللون، والتوافق الحيوي | الحماية من التآكل |

في حين أن أنودة الألومنيوم شائعة، إلا أن التيتانيوم والمغنيسيوم يوفران مزايا فريدة من نوعها. حيث يوفر التيتانيوم اللون والتوافق الحيوي من خلال طبقة رقيقة من الأكسيد، بينما يحصل المغنيسيوم على دفعة حيوية في مقاومة التآكل. يعتمد الاختيار الصحيح كلياً على الاحتياجات المحددة للتطبيق.

كيف تختلف خواص الطلاء الصلب باختلاف السبيكة والسماكة؟

التفكير في الطلاء الصلب من النوع الثالث كمادة واحدة ثابتة هو خطأ شائع. فالخصائص النهائية ليست عالمية. فهي تتغير بشكل كبير بناءً على سبيكة الألومنيوم التي تختارها والسماكة التي تحددها. هذه تفاصيل بالغة الأهمية في التصنيع الدقيق.

يؤثر اختيارك للمادة وعمق الطلاء بشكل مباشر على الأداء النهائي للجزء.

مصفوفة المواصفات

إن فهم هذه العلاقة هو مفتاح نجاح عملية الطلاء بأكسيد الألومنيوم الصلب. لا تضمن السبيكة الأقوى دائمًا طلاءً أفضل. فالتفاعل بين الاثنين هو ما يهم حقًا.

فيما يلي جدول مبسط يوضح هذا المفهوم.

| الممتلكات | العامل: سبيكة | العامل: السُمك |

|---|---|---|

| الصلابة | أعلى مع سبائك أنقى | يزيد بشكل عام |

| مقاومة التآكل | تختلف حسب عناصر السبائك | يتحسن إلى حد ما |

| البراعة | يمكن أن تزيد | يزيد بشكل كبير |

وتساعد هذه المصفوفة على تصور مدى ترابط هذه العوامل مع بعضها البعض بالنسبة لنتيجة الأنودة النهائية.

التعمق أكثر في تأثيرات السبيكة والسماكة

إن التفاعل بين السبيكة الأساسية وسُمك الطلاء هو ما يحدث فيه التفاعل الهندسي الحقيقي. لا يتعلق الأمر فقط باختيار السبيكة الأقوى أو الطلاء الأكثر سماكة. فالتركيبة المثلى تعتمد كليًا على متطلبات التطبيق.

دور تركيبة السبيكة

تحتوي سبائك الألومنيوم المختلفة على عناصر مختلفة مثل النحاس والسيليكون والزنك. أثناء الطلاء بأكسيد الألومنيوم، يمكن أن تتداخل هذه العناصر مع تكوين طبقة أكسيد الألومنيوم. ويؤثر ذلك على تجانس الطلاء وكثافته وصلابته. الطلاء البنية المجهرية14 يتأثر بشكل مباشر.

على سبيل المثال، تنتج سبائك السلسلة 7000 (مع الزنك) بشكل عام طبقة صلبة أكثر صلابة ومقاومة للتآكل من سبائك السلسلة 6000. في المقابل، قد يكون من الصعب طلاء السبائك عالية النحاس مثل السلسلة 2000 بطبقة صلبة بشكل فعال. وغالباً ما ينتج عنها طبقة أكثر ليونة وأقل حماية.

تأثير سُمك الطلاء

في حين أن الطلاء الأكثر سماكة يوفر المزيد من المواد، إلا أنه ليس دائمًا أفضل. فمع زيادة السماكة، يزداد الضغط الداخلي داخل الطلاء. وقد يؤدي ذلك إلى حدوث تشقق دقيق وزيادة الهشاشة، خاصةً في الزوايا الحادة.

بناءً على نتائج اختباراتنا، قمنا بتجميع مقارنة عملية:

| سبيكة | السُمك | الصلابة النموذجية (روكويل C) | مقاومة التآكل (مؤشر تابر للتآكل) |

|---|---|---|---|

| 6061-T6 | 50 ميكرومتر (0.002 بوصة) | 45-50 HRC | جيد |

| 6061-T6 | 75 ميكرومتر (0.003 بوصة) | 48-55 HRC | جيد (قد يصبح هشًا) |

| 7075-T6 | 50 ميكرومتر (0.002 بوصة) | 60-70 درجة حرارة جسم الإنسان 60-70 درجة مئوية | ممتاز |

| 7075-T6 | 75 ميكرومتر (0.003 بوصة) | 65-72 درجة حرارة جسم الإنسان 65-72 | ممتاز (خطر أعلى للتشقق) |

في شركة PTSMAKE، نساعد العملاء في التعامل مع هذه الخيارات. نحن نضمن توافق السبيكة المختارة وسُمك الطلاء الصلب المختار بشكل مثالي مع الوظيفة المقصودة للقطعة، مما يوازن بين الصلابة والسلامة الهيكلية.

المفتاح هو تحديد احتياجات الأداء الخاصة بك أولاً. بعد ذلك، يمكننا تحديد السبيكة المثالية ومعلمات الأنودة لتلبية هذه الاحتياجات بدقة.

أنودة الطلاء بأكسيد الألومنيوم هو نظام. وتعتمد الصلابة النهائية ومقاومة التآكل على التوازن الدقيق بين سبيكة الألومنيوم المختارة وسُمك الطلاء المحدد. المواصفات المناسبة ضرورية للحصول على الأداء الأمثل للقطعة.

كيف تصمم استراتيجية أرفف الأجزاء بشكل منهجي؟

يمنع النهج المنهجي الأخطاء المكلفة. قائمة المراجعة هي أفضل أداة لذلك. فهي تحول أهدافك إلى إجراءات واضحة وقابلة للتكرار لكل مشروع.

في PTSMAKE، نستخدم قائمة مراجعة مفصلة لكل مهمة تشطيب. وهذا أمر حيوي بشكل خاص لعمليات مثل الطلاء بأكسيد الألومنيوم. فهو يضمن لنا تغطية جميع الجوانب الحرجة قبل أن يتم تغليف جزء واحد. هذه الأداة البسيطة هي المفتاح لتحقيق جودة متسقة.

عناصر قائمة المراجعة الرئيسية

تراعي الخطة الجيدة أربعة مجالات رئيسية. كل واحد منها يؤثر بشكل مباشر على الجودة النهائية للجزء. ويمكن أن يؤدي إهمال أي منها إلى الرفض.

| منطقة قائمة المراجعة | الاعتبارات الرئيسية |

|---|---|

| مادة الحامل | المتانة والتفاعل (التيتانيوم مقابل الألومنيوم) |

| نقاط الاتصال | الموقع على الأسطح غير الحرجة |

| توجيه الجزء | التصريف وتسرب الغازات |

| السعة الحالية | يمنع الاحتراق ويضمن طلاء موحد |

يساعد هذا الإطار عمل فريقنا على إعداد الأجزاء بشكل صحيح في كل مرة.

تفكيك قائمة التحقق من الأرفف

دعنا نتعمق أكثر في كل نقطة في قائمتنا المرجعية. هذه التفاصيل هي ما يفصل بين النهاية المقبولة والنهاية الاستثنائية.

اختيار مادة الحامل: التيتانيوم مقابل الألومنيوم

اختيار مادة الحامل المناسبة هو توازن بين التكلفة والجودة. رفوف الألومنيوم أرخص في البداية. ومع ذلك، يتم تأكسدها مع الأجزاء. وهذا يعني أنه يجب تجريدها بعد كل دورة، مما يقلل من عمرها الافتراضي.

التيتانيوم أغلى ثمناً مقدماً. ولكنه لا يتأكسد، لذا فهو يدوم لفترة أطول ويتطلب صيانة أقل. من خلال تجربتنا، فإن الاستثمار في رفوف التيتانيوم يؤتي ثماره من خلال تحسين الاتساق وتقليل التكاليف على المدى الطويل.

| الميزة | رفوف تيتانيوم | رفوف ألومنيوم |

|---|---|---|

| التكلفة الأولية | عالية | منخفضة |

| العمر الافتراضي | طويل جداً | قصير (يتطلب التجريد المتكرر) |

| الصيانة | منخفضة | عالية |

| الأداء | متناسق وغير تفاعلي | يتحلل ويمكن أن يلوث الحمام |

نقاط الاتصال والتوجيه الاستراتيجي

يحتاج كل جزء إلى تلامس مادي مع الحامل للسماح بتدفق التيار الكهربائي. ستترك نقاط التلامس هذه علامات صغيرة غير مؤكسدة. نتعاون دائمًا مع العملاء لوضع هذه العلامات على المناطق غير المهمة من الناحية التجميلية.

التوجيه لا يقل أهمية. يجب أن تكون الأجزاء بزاوية تسمح بتصريف السوائل بالكامل. يمكن أن تسبب المواد الكيميائية المحتبسة عيوباً تجميلية خطيرة. كما يسمح التوجيه الصحيح بخروج فقاعات الغاز أثناء عملية الطلاء بأكسيد الألومنيوم مما يمنع ظهور بقع عارية في الطلاء. نقوم بتحليل الهندسة لإيجاد الزاوية المثلى لكل من التصريف وإطلاق الغازات. ويتطلب ذلك تخطيطًا دقيقًا لإدارة كثافة التيار15 عبر سطح الجزء.

تُعد خطة الأرفف المصممة جيدًا أمرًا بالغ الأهمية للحصول على تشطيب عالي الجودة. تركز قائمة المراجعة الخاصة بنا على مواد الحامل واستراتيجية نقاط التلامس وتوجيه القِطع والقدرة الكهربائية الكافية. هذا النهج المنهجي يمنع العيوب ويضمن نتائج قابلة للتكرار وعالية الجودة.

كيف يمكنك إعداد خزان الصبغ للحصول على لون متناسق؟

إن تشغيل حمام الصبغة هو المكان الذي تصبح فيه الدقة أمرًا بالغ الأهمية. إن تحقيق لون متناسق ليس مسألة صدفة؛ بل هو علم. يجب التحكم في كل متغير بدقة.

فكر في الأمر مثل الوصفة. إذا قمت بتغيير مكون واحد، يختلف مذاق الطبق النهائي. وينطبق الأمر نفسه على الطلاء بأكسيد الألومنيوم والصباغة.

معلمات حمام الصبغة الرئيسية

العوامل الرئيسية التي نراقبها باستمرار هي تركيز الصبغة ودرجة الحموضة ودرجة الحرارة ووقت الغمر. يلعب كل منها دورًا حاسمًا في نتيجة اللون النهائي.

| المعلمة | الأهمية | طريقة التحكم |

|---|---|---|

| تركيز الصبغة | يحدد تشبع اللون | قراءات مقياس الطيف الضوئي |

| مستوى الأس الهيدروجيني | يؤثر على معدل امتصاص الصبغة | اختبار مقياس الأس الهيدروجيني المنتظم |

| درجة الحرارة | يؤثر على سرعة الصباغة | وحدات التحكم في الثرموستات |

| وقت الانغماس | يتحكم في عمق التظليل النهائي | أنظمة التوقيت الآلي |

يمكن أن يؤدي إهمال أحد هذه الأمور إلى دفعات غير متناسقة، وهو أمر غير مقبول في التصنيع الدقيق.

التفاعل بين متغيرات الصباغة

يتطلب تحقيق درجة اللون المثالية أكثر من مجرد ضبط الأقراص. فهو يتطلب فهماً عميقاً لكيفية تفاعل هذه المتغيرات مع بعضها البعض. يمكن أن يؤدي تغيير طفيف في أحد هذه المتغيرات إلى التأثير على العملية بأكملها.

تحكم دقيق في تركيز الصبغة

لا مكان للتخمين هنا. نحن نعتمد على مقياس الطيف الضوئي16 لقياس تركيز الصبغة. تعطينا هذه الأداة بيانات موضوعية ورقمية عن اللون. وهي تضمن أن يكون الحمام بالتركيز الدقيق المحدد للمشروع قبل غمر أي أجزاء. هذه خطوة غير قابلة للتفاوض بالنسبة للتطبيقات ذات الألوان الحرجة في PTSMAKE.

إدارة استقرار الأس الهيدروجيني ودرجة الحرارة

يتحكم الأس الهيدروجيني ودرجة حرارة حمام الصبغة بشكل مباشر في مدى سرعة امتصاص المسام الأنودية للصبغة. سيؤدي الحمام الساخن جدًا أو الذي يحتوي على درجة حموضة خاطئة إلى ضبط اللون بسرعة كبيرة، مما يؤدي إلى لون أغمق وغير متساوٍ. واستنادًا إلى اختباراتنا الداخلية، يمكن حتى لتذبذب درجة الحرارة بمقدار درجتين مئويتين أن يغير اللون النهائي. نحن نستخدم وحدات تحكم آلية للحفاظ على الاستقرار ضمن تفاوتات ضيقة للغاية.

وقت الغمر والتقليب

يحدد وقت الغمر عمق اللون. الغمر الأطول يساوي لونًا أغمق. يجب أن يتم توقيت ذلك بدقة. ولا يقل أهمية عن ذلك التقليب. يضمن التقليب السليم دوران الصبغة الطازجة باستمرار حول الجزء، مما يمنع ظهور خطوط أو بقع ضوئية. ويضمن ذلك الحصول على لمسة نهائية موحدة على السطح بأكمله.

منع التلوث

التلوث هو القاتل الصامت للتناسق. يمكن للأحماض أو المواد الكيميائية الأخرى التي يتم سحبها من الخزانات السابقة أن تغير كيمياء حمام الصبغة، مما يفسد اللون. بروتوكولات الشطف المناسبة بين المراحل ضرورية لمنع ذلك.

كيف يمكنك فحص الجزء بصريًا للتأكد من جودة الختم؟

اختبار بقعة الصبغة: فحص بصري بسيط

أحد أكثر الطرق البصرية موثوقية هو اختبار بقعة الصبغة. إنها طريقة مباشرة للتأكد من جودة الختم، خاصةً بعد عمليات التشطيب مثل الطلاء بأكسيد الألومنيوم.

المبدأ بسيط. يتم وضع صبغة خاصة على السطح. إذا كان الختم رديئاً، ستتسرب الصبغة إلى أي مسام مفتوحة. يمنع الختم الجيد ذلك.

يكشف هذا الاختبار بسرعة عن عيوب الختم غير المرئية بالعين المجردة. يوفر نتائج واضحة وقابلة للتنفيذ لمراقبة الجودة.

| نتيجة الاختبار | الترجمة الفورية | الإجراء المطلوب |

|---|---|---|

| لا توجد بقعة | يتم إغلاق المسام بشكل صحيح. | الجزء يجتاز الفحص. |

| بقعة خفيفة | مشكلات الختم الطفيفة. | مراجعة معلمات العملية. |

| بقعة ثقيلة | فشل كبير في الختم. | فشل الجزء، يتطلب إعادة العمل. |

الإجراء بالتفصيل

نظرة أعمق على اختبار البقع الصبغية

يعد اختبار الصبغة الموضعي الذي يسترشد غالبًا بمعايير مثل ISO 2143، خطوة حاسمة في عملية ضمان الجودة لدينا في PTSMAKE. وهو اختبار تدميري بمعنى أنه يتم إجراؤه عادةً على عينة من الأجزاء من دفعة ما للتحقق من صحة عملية الإغلاق بالكامل. يؤكد الاختبار أن البنية المجهرية للسطح مغلقة بشكل صحيح.

التنفيذ خطوة بخطوة

أولاً، يجب أن يكون سطح الجزء نظيفًا وجافًا. قد تعطي أي ملوثات نتيجة خاطئة. ثم نطبق صبغة اختبار محددة على منطقة صغيرة. الصبغة مصممة لاختراق أي فتحات غير محكمة الغلق.

بعد فترة مكوث محددة، عادةً ما تكون بضع دقائق، نقوم بمسح الصبغة الزائدة تماماً. المفتاح هو ما يتبقى. لن يُظهر السطح المغلق تماماً أي أثر للون. تشير أي بقعة متبقية إلى أن الصبغة قد دخلت إلى السطح المسامية17، مما يشير إلى عدم اكتمال الختم.

تفسير النتائج

تحكي شدة البقعة القصة. قد تعني البقعة الباهتة أن الختم هامشي. أما البقعة الداكنة الواضحة فتشير إلى فشل كبير في عملية الإغلاق. في مشاريعنا السابقة، وجدنا أن هذا الاختبار لا يقدر بثمن لتحسين عملية الطلاء بأكسيد الألومنيوم وغيرها من معالجات الختم. فهو يوفر ملاحظات فورية، مما يسمح لنا بتعديل المعلمات والتأكد من أن كل عملية إنتاج تلبي المواصفات المطلوبة لعملائنا. إنه اختبار بسيط يمنع الأعطال الميدانية المعقدة.

يوفر اختبار الصبغة الجيد التنفيذ الثقة. فهو يضمن استمرار الطبقة الواقية وأداءها على النحو المصمم، مما يمنع التآكل والتآكل على مدى عمر القطعة.

يوفر هذا الفحص البصري البسيط ملاحظات فورية حول عملية إحكام الإغلاق. يعد اختبار الصبغة الموضعي طريقة فعالة للتحقق من أن الأسطح، خاصة بعد الطلاء بأكسيد الألمنيوم، محكمة الغلق بشكل صحيح ضد الملوثات والتآكل، مما يضمن سلامة القِطع وأدائها.

تصميم مواصفات الطلاء بالأكسدة الكاملة لذراع تدوير ذراع التدوير للدراجات الهوائية.

يُعد إنشاء مواصفات دقيقة للطلاء بأكسيد الألومنيوم أمرًا بالغ الأهمية لأذرع أذرع أذرع تدوير الدراجات. لا يتعلق الأمر بالمظهر فقط؛ بل يتعلق بالمتانة. نبدأ بالمادة المناسبة، وهي الألومنيوم 6061-T6، المعروف بقوته واستجابته الممتازة للطلاء بالأكسيد.

بالنسبة لهذا المكون، أقوم دائمًا بتحديد النوع الثاني من الطلاء بأكسيد الألومنيوم. وهذا يوفر توازنًا مثاليًا بين مقاومة التآكل والحماية من التآكل والجودة الجمالية. تزيل المواصفات التفصيلية التخمين وتضمن أن كل جزء يلبي الغرض من التصميم.

فيما يلي ملخص للمواصفات الصلبة:

| المعلمة | المواصفات | الغرض |

|---|---|---|

| نوع الطلاء بأكسيد الألومنيوم | النوع الثاني، الفئة 2 | المتانة واللون |

| سُمك الطلاء | 8 - 12 ميكرومتر | مقاومة التآكل |

| اللون | أسود (أو مخصص) | الجماليات |

| نوع الختم | مانع تسرب متوسط درجة الحرارة | طول العمر ومقاومة التلاشي |

الأساس: اختيار الألومنيوم 6061-T6

تبدأ المواصفات بأكملها بالمادة. يُعد 6061-T6 خياراً ممتازاً لأذرع الكرنك. فهي توفر نسبة عالية من القوة إلى الوزن وقابلية كبيرة للتشغيل الآلي. والأهم من ذلك، فإن تركيبته تجعله مثاليًا لتحقيق تشطيب بأكسيد متناسق وعالي الجودة. قد لا تصبغ السبائك الأخرى بنفس القدر من الاتساق.

صياغة مواصفات العملية

توجه ورقة مواصفات كاملة عملية التشطيب بأكملها. وهذا شيء نقوم بتحسينه باستمرار مع شركائنا في PTSMAKE لضمان التكرار. تتضمن العملية زراعة طبقة أكسيد خاضعة للتحكم من خلال التخميل الإلكتروليتي18. إنه أكثر من مجرد طلاء؛ إنه جزء لا يتجزأ من السطح.

تتكشف العملية الكاملة على مراحل متميزة:

| خطوة العملية | الوصف | الهدف الرئيسي |

|---|---|---|

| 1. المعالجة المسبقة | إزالة الشحوم والحفر القلوي | إنشاء سطح نظيف وموحد |

| 2. الطلاء بأكسيد الألومنيوم | حمام حمض الكبريتيك (النوع الثاني) | زيادة الطبقة الأنودية إلى 8-12 ميكرومتر |

| 3. التلوين | الغمر في الصبغة العضوية | تحقيق اللون المحدد (على سبيل المثال، أسود) |

| 4. الختم | عملية الختم في منتصف درجة الحرارة المتوسطة | إغلاق مسام طبقة الأكسيد |

السُمك الذي يتراوح بين 8-12 ميكرومتر هو النقطة المثالية. فهي سميكة بما يكفي لمقاومة الخدوش والتآكل من الأحذية ولكن ليست سميكة جداً بحيث تؤثر على عمر الجزء من حيث التعب، وهو عامل حاسم بالنسبة لذراع الكرنك.

فحوصات مراقبة الجودة الرئيسية

وأخيراً، يجب أن تتضمن المواصفات نقاط تحقق من مراقبة الجودة. وهذه النقاط غير قابلة للتفاوض. نتحقق من سماكة الطلاء من خلال اختبار التيار الدوامي. كما نقوم بإجراء فحوصات بصرية للتأكد من اتساق اللون واختبار الالتصاق المتقاطع لضمان عدم تقشر الطلاء.

المواصفات المفصّلة هي المخطط للحصول على تشطيب مثالي. بدءاً من الألومنيوم 6061-T6 وتحديد النوع الثاني من الطلاء بأكسيد الألومنيوم مع متطلبات السماكة واللون الواضحين ومتطلبات الختم، يضمن الحصول على ذراع تدوير متين وجميل يعمل بشكل موثوق.

كيف توازن بين التكلفة والأداء في اختيار العملية؟

اختيار الطلاء النهائي المناسب أمر بالغ الأهمية. احتاج أحد العملاء مؤخرًا إلى طلاء أسود متين للوحة معمارية. وشكّل ذلك معضلة شائعة. هل يجب أن يختاروا طلاء بأكسيد من النوع الثاني المصبوغ القياسي أم طلاء صلب أكثر قوة من النوع الثالث؟

لا يتعلق هذا القرار بالألوان فقط. إنه توازن بين التكلفة والجماليات والمتانة على المدى الطويل. كل خيار له مفاضلات واضحة.

مقارنة خيارات الأنودة

قمنا بموازنة الاستثمار الأولي مقابل دورة حياة المنتج بالكامل. وتعتبر البيئة التي سيتم استخدام اللوحة فيها عاملاً رئيسياً.

فيما يلي نظرة عامة سريعة على الاعتبارات الأولية:

| نوع التشطيب | التكلفة المقدمة | الميزة الرئيسية |

|---|---|---|

| مصبوغ من النوع الثاني | أقل | جماليات جيدة، حماية معتدلة |

| طبقة صلبة من النوع III | أعلى | مقاومة فائقة للتآكل |

نظرة أعمق على المبادلات التجارية

عندما نتجاوز عرض الأسعار الأولي، تصبح التكلفة الحقيقية أكثر وضوحًا. حيث تكمن القيمة الحقيقية في الأداء بمرور الوقت.

التكلفة المقدمة والطاقة

الطلاء بأكسيد الطلاء الصلب من النوع الثالث أغلى ثمناً لسبب ما. تتطلب العملية درجات حرارة أقل وطاقة كهربائية أكثر بكثير. وهذا يزيد من تكلفة الإنتاج الأولية مقارنة بالنوع الثاني.

بالنسبة للمشاريع الحساسة للميزانية، يمكن أن يكون هذا عقبة كبيرة. ومع ذلك، فإن النظر إلى هذا الرقم فقط يمكن أن يكون مضللاً بالنسبة للتطبيقات طويلة الأجل.

المتانة والأداء طويل الأمد

هذا هو المكان الذي تتباعد فيه العمليتان حقًا. الأنودة هي عملية التخميل الإلكتروليتي19 التي تخلق طبقة أكسيد واقية. ويحدد نوع العملية مدى حماية هذه الطبقة.

بالنسبة للوحة معمارية معرّضة للعوامل الجوية، فإن المتانة أمر بالغ الأهمية.

مقاومة التآكل: النوع الثالث يخلق طبقة أكثر صلابة وكثافة. وهي أكثر مقاومة للخدوش والتآكل من النوع الثاني. وهذا أمر بالغ الأهمية للمناطق ذات الازدحام الشديد.

ثبات الأشعة فوق البنفسجية: يمكن أن تتلاشى الأصباغ العضوية المستخدمة في النوع الثاني مع مرور الوقت مع التعرض لأشعة الشمس. أما الصبغة النهائية المصبوغة من النوع الثالث فتوفر عموماً احتفاظاً أفضل بالألوان وتحافظ على المظهر المطلوب لفترة أطول.

يوضّح الجدول أدناه خصائص أدائها:

| الميزة | مصبوغ من النوع الثاني | طبقة صلبة من النوع III |

|---|---|---|

| مقاومة التآكل | جيد | ممتاز |

| ثبات الأشعة فوق البنفسجية (مصبوغة) | مقبول إلى جيد | من جيد إلى ممتاز |

| القيمة طويلة الأجل | أقل | أعلى |

بالنسبة للألواح المعمارية، غالبًا ما تبرر المتانة الفائقة للطلاء الصلب من النوع الثالث ومقاومة الأشعة فوق البنفسجية التكلفة الأولية الأعلى. وهذا يضمن أن يحافظ الجزء على وظيفته ومظهره لسنوات، مما يجنبك الاستبدال أو إعادة الطلاء المكلفة.

ينتج عن خزان الصبغة السوداء في خطك ظلالاً غير متناسقة. كيف تصلح ذلك؟

لن تصلح التعديلات العشوائية ظلال الصبغة السوداء غير المتناسقة. تحتاج إلى نهج منظم. يؤدي التخمين إلى المزيد من الخردة وإضاعة الوقت. حان الوقت للتوقف عن التخمين والبدء في حل المشكلة بطريقة منهجية.

لهذا الغرض، نستخدم إطار عمل مثل نظام DMAIC الخاص بنظام Six Sigma's DMAIC. يوفر هذا النظام خارطة طريق واضحة قائمة على البيانات. فهو يرشدك من تعريف المشكلة إلى الحل الدائم. إنه أداة قوية للتحكم في العمليات.

إطار عمل DMAIC

| المرحلة | الهدف |

|---|---|

| Dإيفين | اذكر المشكلة والأهداف بوضوح. |

| Mقياس | جمع البيانات عن العملية الحالية. |

| Aناليز | تحديد السبب الجذري للمشكلة. |

| Iتحسين | تنفيذ حل لإصلاح السبب الجذري. |

| Cالتحكم | الحفاظ على التحسينات مع مرور الوقت. |

تحديد المشكلة وقياسها

أولاً، يجب تعريف "الظل غير المتناسق" بالأرقام. فالمصطلحات الذاتية مثل "فاتح جداً" أو "داكن جداً" غير مجدية. استخدم مقياس الطيف الضوئي لقياس Lab قيم مساحة الألوان لأجزائك. يمنحك هذا خط أساس. هدفك هو L محددab قيمة ذات تفاوت محكم.

بعد ذلك، تقيس كل شيء. وثّق كل متغير في عملية الصبغ بأكسيد الألومنيوم لدفعة من القِطع. وهذا يشمل تركيز الصبغة ودرجة الحموضة ودرجة حرارة الخزان ووقت الغمر وكثافة التيار. لا تترك أي شيء. أنشئ سجلاً مفصلاً لكل تشغيل، سواء كان جيدًا أو سيئًا.

التحليل والتحسين

مع وجود البيانات في متناول اليد، يمكنك التحليل. ابحث عن الارتباطات. هل تتغير قيمة الظل عندما ينحرف الأس الهيدروجيني بمقدار 0.2؟ هل يؤثر تغير درجة الحرارة بمقدار 2 درجة مئوية على النتيجة؟ توجهك مرحلة التحليل هذه إلى السبب الجذري الحقيقي، وليس مجرد عرض.

بمجرد تحديد السبب، يمكنك تحسين العملية. إذا كان الأس الهيدروجيني هو السبب، فقم بتركيب نظام جرعات آلي. إذا كانت درجة الحرارة غير مستقرة، فقم بترقية أدوات التحكم في التدفئة والتبريد. وينبغي أن تستهدف هذه التحسينات مباشرةً الأسباب الجذرية التي تم العثور عليها أثناء التحليل.

التحكم في الاتساق على المدى الطويل

وأخيراً، تقوم بتنفيذ ضوابط للحفاظ على المكاسب. هذه هي الخطوة الأكثر أهمية. قم بإنشاء إجراءات تشغيل قياسية واضحة (SOPs) لفريقك. استخدم مخططات التحكم في العمليات الإحصائية لمراقبة المتغيرات الرئيسية في الوقت الفعلي. يساعد ذلك في الحفاظ على مؤشر القدرة على المعالجة (Cpk)20مما يضمن بقاء العملية ضمن حدودها الجديدة الأكثر إحكامًا. في PTSMAKE، نجد أن أنظمة التحكم القوية هي مفتاح الجودة القابلة للتكرار.

| المعلمة | طريقة التحكم الموصى بها |

|---|---|

| تركيز الصبغة | المعايرة والجرعات المنتظمة |

| مستوى الأس الهيدروجيني | نظام الاستشعار الآلي والجرعات الآلي |

| درجة حرارة الخزان | السخانات والمبردات الثرموستاتية |

| وقت الانغماس | نظام الرفع الآلي الموقوت |

يوفر إطار عمل DMAIC مسارًا منضبطًا قائمًا على البيانات. فهو ينقلك من تحديد عدم اتساق الظل إلى تنفيذ ضوابط قوية. وهذا يضمن أن تقدم عملية الأنودة نتائج عالية الجودة يمكن التنبؤ بها في كل مرة، مما يلغي التخمين وإعادة العمل.

كيف يمكنك تكييف عملية للامتثال لـ RoHS و REACH؟

يعد الانتقال من استخدام مانع التسرب القائم على الكرومات تحديًا شائعًا بسبب RoHS. تخيل أن خط الطلاء بأكسيد الألومنيوم الخاص بك يستخدمه. يجب أن تنتقل إلى بديل متوافق غير مع الكرومات. هذا ليس مجرد تبديل بسيط. إنها عملية تكييف كاملة للعملية.

يتطلب هذا التغيير تخطيطاً دقيقاً وتحققاً دقيقاً. تحتاج إلى التأكد من أن الختم الجديد يعمل بنفس الكفاءة، إن لم يكن أفضل. فهو يؤثر على كل شيء من المعدات إلى مراقبة الجودة.

الخطوات الانتقالية الأولية

فيما يلي نظرة سريعة على الخطوات الأولى التي نتخذها في PTSMAKE عند مواجهة هذا التحدي.

| الخطوة | الإجراء | الاعتبارات الرئيسية |

|---|---|---|

| 1 | البدائل البحثية | تقييم الأختام غير الكروماتية (مثل الكروم ثلاثي التكافؤ، البرمنجنات). |

| 2 | استشارة الموردين | العمل مع موردي المواد الكيميائية لفهم متطلبات الحمام. |

| 3 | الاختبار على نطاق صغير | قم بإجراء تجارب على عينات من الأجزاء لاختبار الأداء. |

تمهّد هذه المرحلة الأولية الطريق لإجراء تغيير سلس وكامل النطاق.

تفصيل خطة التغيير

يتطلب الانتقال الناجح خطة مفصلة خطوة بخطوة. فنحن لا نتخلص من المواد الكيميائية القديمة ونسكب المواد الكيميائية الجديدة. إنها عملية دقيقة لتجنب التلوث وضمان الأداء.

إجراء تبديل الحمام

أولاً، يجب تصريف محلول الكروم سداسي التكافؤ القديم والتخلص منه بأمان. يجب أن يتبع ذلك اللوائح البيئية الصارمة. ثم يتم تنظيف الخزان وشطفه جيداً. يمكن لأي بقايا متبقية أن تفسد الحمام الجديد.

بعد ذلك، تقوم بإدخال محلول الختم غير الكروماتي الجديد. يجب اتباع تعليمات المورد بدقة فيما يتعلق بالتركيز والأس الهيدروجيني ودرجة الحرارة. هذه المعلمات مهمة للغاية من أجل التخميل21 لسطح الجزء.

إعادة التحقق من صحة العملية

بمجرد أن يصبح الحمام الجديد جاهزاً، لا يمكنك افتراض أنه يعمل بنفس الطريقة. إعادة التحقق من الصحة أمر ضروري. وهذا يعني إجراء اختبارات مضبوطة لتحديد نافذة التشغيل الجديدة. نقوم بتوثيق كل شيء، من أوقات الغمر إلى نطاقات درجات الحرارة.

بروتوكول اختبار الأداء

الخطوة الأخيرة والأكثر أهمية هي اختبار الأداء. يجب أن يفي الختم الجديد بقدرات الختم القديم أو يتجاوزها. نجري سلسلة من الاختبارات الصارمة لتأكيد ذلك.

| نوع الاختبار | الغرض | معايير القبول |

|---|---|---|

| مقاومة التآكل | التحقق من الحماية ضد العوامل البيئية. | اجتياز اختبار رش الملح (على سبيل المثال، ASTM B117) لمدة محددة. |

| اختبار الالتصاق | تأكد من التصاق الطلاء أو الطلاء بشكل صحيح. | عدم وجود تقشير أو تقشر بعد اختبار الفتحات المتقاطعة (على سبيل المثال، ASTM D3359). |

| المظهر | تحقق من الاتساق التجميلي. | يطابق اللون واللمسة النهائية للعينات القياسية المعتمدة. |

يضمن هذا الاختبار التفصيلي أن المنتج النهائي متوافق تمامًا ويفي بجميع مواصفات العميل.

يعد الانتقال من موانع التسرب الكروماتية خطوة ضرورية للامتثال لمعايير RoHS. وتتضمن العملية اختيار مانع تسرب جديد، وتنفيذ عملية تغيير دقيق للحوض، وإجراء عملية إعادة تحقق صارمة من العملية واختبار الأداء لضمان عدم المساس بالجودة.

كيف يمكن للأنودة إنشاء أسطح وظيفية جديدة؟

توفر الأنودة أكثر بكثير من مجرد مقاومة التآكل والتآكل. فمن خلال ابتكار العملية، يمكننا تصميم أسطح ذات وظائف رائعة. يتعلق الأمر بتجاوز البروتوكولات القياسية.

في شركة PTSMAKE، نستكشف كيف يمكن للتغييرات الصغيرة أن تحقق نتائج كبيرة. وهذا يفتح الأبواب لابتكار مواد "ذكية" حقاً لعملائنا.

تخطي حدود الأنودة

يكمن المفتاح في تعديل معلمات الأنودة بدقة. يمكننا التلاعب بالتيار الكهربائي أو تغيير الحمام الكيميائي. هذا المستوى من التحكم هو ما يفتح خصائص سطح جديدة. إنه مجال رائع في علم المواد.

تعديلات العملية

يمكن أن تؤدي التعديلات البسيطة إلى هياكل سطحية معقدة. على سبيل المثال، بدلاً من استخدام تيار ثابت، يمكننا استخدام تيار نابض. ويؤدي ذلك إلى تغيير كيفية نمو طبقة الأكسيد على مقياس النانو، مما يؤدي إلى إنشاء طبوغرافيات فريدة من نوعها.

| الميزة | طلاء بأكسيد الألمنيوم القياسي | أنودة معدلة بأكسيد الألمنيوم |

|---|---|---|

| الهدف | مقاومة التآكل/مقاومة التآكل | وظائف محددة |

| العملية | تيار مستمر | التيار النبضي، الشوارد الكهربائية المتنوعة |

| النتيجة | طبقة أكسيد موحدة | بنية/كيمياء المسام المصممة حسب الطلب |

صياغة الأسطح الوظيفية: "الكيفية"

يتطلب إنشاء هذه الأسطح الجديدة معرفة عميقة بالعملية. فالأمر لا يتعلق فقط باتباع ورقة المواصفات؛ بل يتعلق بفهم التفاعلات الكهروكيميائية الأساسية وكيفية التأثير عليها لتحقيق النتيجة المرجوة.

أنودة النبض للتحكم في الهيكلية

وبدلاً من تطبيق تيار مستمر ثابت، تستخدم الأنودة النبضية تيارات متناوبة عالية ومنخفضة. تمنحنا هذه التقنية تحكماً استثنائياً في أبعاد المسام النانوية - قطرها وعمقها وتباعدها. ومن خلال ضبط هذه النبضات، يمكننا بناء بنية نانوية عالية الترتيب ومحددة في السطح مباشرة. وفي اختباراتنا، فإن هذه الدقة هي ما يتيح لنا القيام بوظائف متقدمة.

دور الإلكتروليتات

اختيار الإلكتروليت أمر بالغ الأهمية بنفس القدر. في حين أن حمض الكبريتيك شائع، فإن استخدام بدائل مثل الفوسفوريك أو الأكساليك أو الأحماض العضوية الأخرى يغير اللعبة. حيث يتفاعل كل إلكتروليت مع الألومنيوم بشكل مختلف، مما يغير التركيب الكيميائي وهندسة طبقة الأكسيد. وهذا يسمح لنا بهندسة طاقة السطح التي تحدد كيفية تفاعله مع السوائل. وهذه هي الطريقة التي يمكننا من خلالها تحقيق خصائص مثل كره الماء الفائق22حيث تتراكم قطرات الماء وتتدحرج مباشرةً وتأخذ معها الأوساخ. يمكننا أيضًا إنشاء أسطح مسامية للغاية بمساحة سطح هائلة، وهي مثالية للتطبيقات التحفيزية.

مثال تطبيقي عملي

تخيل مكون جهاز طبي يصد الدم والبكتيريا بفاعلية. أو فكّر في بالوعة حرارية عازلة للكهرباء وطاردة للماء في آن واحد، مما يمنع حدوث دوائر كهربائية قصيرة من التكثيف. هذه ليست مفاهيم مستقبلية؛ بل يمكن تحقيقها اليوم من خلال تعديل الطلاء بأكسيد الألومنيوم.

| التعديل | الممتلكات الناتجة | التطبيق المحتمل |

|---|---|---|

| أنودة النبض | مسام نانوية عالية الترتيب | الحفز المعزز في المفاعلات |

| إلكتروليت عضوي | طاقة سطحية منخفضة | حاويات إلكترونية ذاتية التنظيف |

| حمام الحمض المختلط | شكل المسام الفريد من نوعه | أغشية الترشيح المتقدمة |

من خلال التلاعب بمعلمات الأنودة مثل التيار والإلكتروليتات، نتجاوز الحماية الأساسية. يمكننا إنشاء أسطح بخصائص فريدة من نوعها مثل رهاب الماء الفائق أو النشاط التحفيزي المعزز، مما يفتح المجال أمام تطبيقات مبتكرة في العديد من الصناعات.

كيف تنصح مهندس التصميم بشأن الجزء الخاص به؟

قدم أحد المهندسين مؤخرًا جزءًا معقدًا تم تشكيله آليًا. كان يتميز بجيوب عميقة والعديد من العناصر الملحومة. كان هدفهم هو الحصول على تشطيب بأكسيد لا تشوبه شائبة.

ومع ذلك، فإن التصميم نفسه يمثل العديد من التحديات. تركز أفضل نصيحة على إجراء تغييرات استراتيجية صغيرة في التصميم قبل بدء التصنيع.

هذه التعديلات ضرورية لتحقيق نتيجة ناجحة. فهي تضمن أن تكون عملية الطلاء بأكسيد الألومنيوم سلسة وأن يكون الجزء النهائي متيناً وجذاباً بصرياً.

| ميزة التصميم | مشكلة أنودة محتملة |

|---|---|

| الزوايا الحادة | طلاء ضعيف ورقيق وتشققات محتملة |

| جيوب عميقة | المواد الكيميائية المحتبسة التي تؤدي إلى البقع |

| المناطق الملحومة | تشطيبات غير متساوية ومخاطر التآكل |

إعادة التفكير في التصميم من أجل لمسة نهائية أفضل

لا يقتصر تحقيق تشطيب بأكسيد الألومنيوم المثالي على العملية الكيميائية فقط. بل يبدأ الأمر بهندسة القِطع وخيارات المواد. في المشاريع السابقة في شركة PTSMAKE، وجدنا أن التعاون المبكر مع مهندسي التصميم يمنع إعادة العمل المكلفة ويضمن نتائج فائقة.

مشكلة الزوايا الحادة

تمثل الزوايا الداخلية والخارجية الحادة مشكلة رئيسية في عملية الأنودة. يتركز التيار الكهربائي المستخدم في العملية على هذه الحواف. وينتج عن ذلك طبقة أكسيد رقيقة وهشة يمكن أن تتشقق أو تتكسر بسهولة. وبإضافة نصف قطر صغير، يمكنك ببساطة الحصول على طلاء أكثر اتساقاً ومتانة.

توافق المواد هو المفتاح

الأنودة هي عملية كهروكيميائية مصممة خصيصًا لسبائك الألومنيوم. عند إدخال عناصر ملحومة مصنوعة من مادة مختلفة، فإنك تخلق مشكلة كبيرة.

ستفشل العملية عند اللحام، ويمكنها أيضًا إدخال التآكل الجلفاني23 حيث يلتقي المعدنان. تتمثل أفضل الممارسات في اللحام بقضيب حشو ألومنيوم متوافق أو، والأفضل من ذلك، تصميم المكوّن كجزء واحد مشكّل آليًا للتخلص من اللحام تمامًا.

السماح بالتصريف المناسب

يمكن للجيوب العميقة أو الثقوب العمياء أن تحبس الأحماض ومحاليل الشطف المستخدمة أثناء عملية الأنودة. إذا لم تتم إزالة هذه المواد الكيميائية بالكامل، فسوف تتسبب في ظهور بقع وخطوط وتآكل طويل الأمد.

| عيب في التصميم | إصلاح التصميم البسيط |

|---|---|

| زوايا داخلية/خارجية حادة | أضف نصف قطر 0.5 مم كحد أدنى |

| جيوب أو قنوات محكمة الغلق | تصميم فتحات تصريف صغيرة وسرية |

| اللحامات المعدنية المتباينة | إعادة التصميم كجزء واحد أو استخدام حشو متوافق |

غالباً ما تكون فتحة تصريف صغيرة موضوعة بشكل استراتيجي هي كل ما يلزم لحل هذه المشكلة. فهي تضمن تدفق جميع السوائل إلى الداخل والخارج بحرية، مما يضمن تشطيبًا نظيفًا ومتسقًا عبر الجزء بأكمله.

تُعد التغييرات البسيطة في التصميم مثل تقريب الزوايا وتجنب المعادن غير المتشابهة وإضافة فتحات تصريف ضرورية لنجاح عملية الطلاء بأكسيد الألومنيوم. تمنع هذه الخطوات الصغيرة حدوث عيوب كبيرة، مما يضمن تشطيبًا متينًا وعالي الجودة لأجزاء الألومنيوم المصنوعة آليًا.

كيف يمكنك إخفاء جزء من أجل الأنودة الانتقائية؟

الأنودة الانتقائية هي عملية بالغة الأهمية. تحتاج إليها عندما يجب أن تظل مناطق معينة من الجزء موصلة للكهرباء من أجل التأريض الكهربائي. أو ربما تحتاج إلى أن تكون منطقة ما عارية من أجل اللحام أو الربط في وقت لاحق. المفتاح هو الإخفاء.

تحمي هذه التقنية أسطحًا محددة من حمام الأنودة. تضمن طريقة الإخفاء الصحيحة حصول المناطق المرغوبة فقط على طبقة الأكسيد الواقية. إنها لعبة الدقة.

نستخدم العديد من طرق الإخفاء في PTSMAKE. يعتمد الاختيار على هندسة الجزء والدقة المطلوبة وحجم الإنتاج. لنلقِ نظرة على الخيارات الرئيسية.

| طريقة الإخفاء | الأفضل لـ | الدقة |

|---|---|---|

| الأشرطة | الأسطح المستوية | منخفضة-متوسطة |

| الطلاء بالورنيش | الأشكال هندسية معقدة | عالية |

| المقابس | الثقوب والخيوط | عالية |

الأشرطة اللاصقة

الأشرطة هي نقطة انطلاق شائعة للأنودة الانتقائية. تحظى أشرطة البوليستر أو الفينيل بشعبية كبيرة لأنها تتحمل المواد الكيميائية الموجودة في خزان الأنودة. العملية واضحة ومباشرة: ضع الشريط اللاصق بإحكام على المنطقة التي تريد حمايتها.

ومع ذلك، فإن الأشرطة لها حدود. فهي الأفضل للأسطح المسطحة أو المنحنية البسيطة. على الأجزاء المعقدة، يمكن أن يرتفع الشريط عند الحواف. وهذا يسمح للحمض بالتسرب إلى الأسفل، مما يؤدي إلى ظهور خط أنودة ضبابي أو "مسرب". يمكن أن تكون الدقة تحدياً. على الرغم من رخص ثمنه وسهولة استخدامه في المهام البسيطة، إلا أن إزالته قد تترك أحياناً بقايا لاصقة.

طلاءات ودهانات إخفاء الطلاءات والورنيش

عندما تكون الدقة أمرًا بالغ الأهمية، فإننا غالبًا ما نلجأ إلى طلاءات الطلاء اللاصقة. وهي عبارة عن أقنعة سائلة يتم طلاؤها أو رشها على السطح. وبمجرد وضعها، تحتاج إلى وقت للمعالجة، لتشكل حاجزاً متيناً مقاوماً للمواد الكيميائية.

تتوافق اللاكيه بشكل مثالي مع أي شكل. وهذا ما يجعلها مثالية للأشكال الهندسية المعقدة التي قد تفشل فيها الأشرطة اللاصقة. فهي تُنشئ خطوطاً حادة جداً ونظيفة. العيب الرئيسي هو العمالة المطلوبة. فالتطبيق والإزالة يستغرق وقتاً أطول من الشريط اللاصق. وهذا يضيف إلى التكلفة الإجمالية، خاصةً في عمليات التشغيل منخفضة الحجم. يجب أن تحتوي المادة أيضًا على ما يكفي من قوة العزل الكهربائي24 لمنع تدفق التيار عبر المنطقة المحجوبة.

المقابس والأغطية المخصصة

بالنسبة للأجزاء ذات الثقوب أو اللوالب أو التجاويف المحددة، فإن السدادات هي الحل الأفضل. تُصنع هذه السدادات من مواد مثل السيليكون أو المطاط، وهي مصنوعة من مواد مثل السيليكون أو المطاط، وتخلق سدادة مثالية. فهي تمنع أي جزء من الثقب أو اللولب من أن يكون مؤكسدًا.

هذه الطريقة قابلة للتكرار وسريعة للغاية، مما يجعلها ممتازة للإنتاج بكميات كبيرة. السدادات قابلة لإعادة الاستخدام، مما يساعد على تعويض التكلفة الأولية لإنشاء قوالب مخصصة. الجانب السلبي الرئيسي هو أن الأدوات الأولية للسدادات المخصصة يمكن أن تكون استثمارًا. فهي ليست دائماً فعالة من حيث التكلفة للنماذج الأولية لمرة واحدة.

إن اختيار طريقة الإخفاء المناسبة هو توازن بين الدقة وتعقيد الجزء والتكلفة. لكل تقنية مكانها. ستحدد متطلبات مشروعك ما إذا كان الشريط اللاصق أو الطلاء بالورنيش أو السدادات هي الحل الأكثر فعالية لاحتياجاتك من الطلاء بأكسيد الألومنيوم الانتقائي.

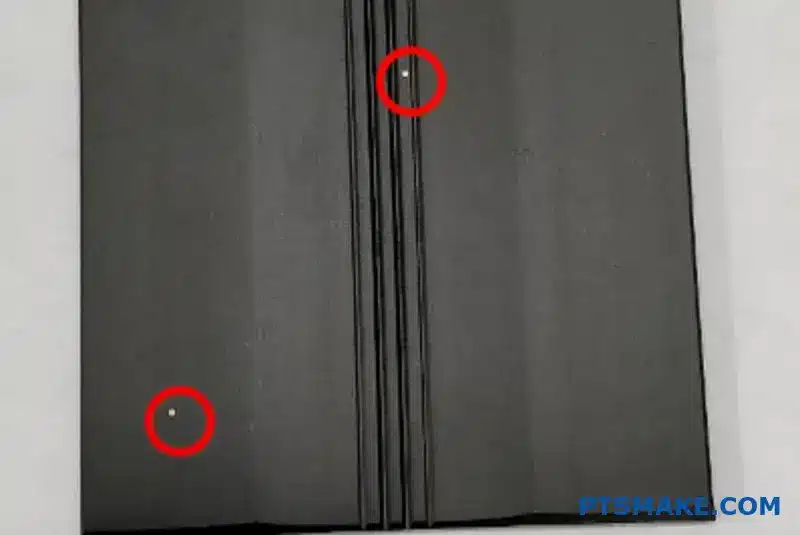

طوّر فلسفتك الشخصية في استكشاف الأخطاء وإصلاحها في عيوب الأنودة.

عندما يظهر عيب في الأنودة، فإن الفوضى هي العدو. النهج المبعثر يضيع الوقت والموارد. أنت بحاجة إلى فلسفة شخصية ونموذج ذهني يوجه كل خطوة تخطوها. لا يتعلق الأمر بحفظ الرسوم البيانية؛ بل يتعلق ببناء تسلسل تحقيق منطقي.

يضمن لك النهج المنهجي عدم تفويت القرائن. ينتقل من الأسباب الأكثر احتمالاً والأسهل في التحقق منها إلى الأسباب الأكثر تعقيدًا. وهذا يوفر وقت الإنتاج الثمين. فيما يلي مقارنة بين نهجين شائعين لاحظناهما في هذا المجال.

| النهج الفوضوي | النهج المنهجي |

|---|---|

| التخمين بناءً على الغريزة | اتباع تسلسل منطقي |

| تحقق من المتغيرات المعقدة أولاً | ابدأ بأبسط الفحوصات |

| إلقاء اللوم على خزان الأنودة | فحص الأدلة على الجزء |

| غالبًا ما يؤدي إلى تكرار الأخطاء | يؤدي إلى حل دائم |

تطوير نظامك الخاص هو مفتاح الجودة المتسقة.

تسلسل التحقيق المفضل لديّ

على مر السنين، قمت بتحسين تسلسل استكشاف الأخطاء وإصلاحها الذي يبدأ من النهاية ويعمل بشكل عكسي. تعمل هذه الطريقة على عزل السبب الجذري بسرعة عن طريق التخلص من المتغيرات بترتيب منطقي. فلسفتي بسيطة: ابدأ بالأدلة المادية وانتقل إلى العمليات الكيميائية.

الخطوة 1: فحص الجزء والعيب

أولاً، أنظر دائماً إلى الجزء نفسه. أين يقع العيب؟ هل هو منتظم على السطح أم موضعي؟ هل هو في كل جزء أم في بعض الأجزاء فقط؟ مظهر العيب - سواء كان تنقرًا أو احتراقًا أو عدم اتساق اللون - هو الدليل الأساسي. فهو يخبرك أين تبحث بعد ذلك. يشير وجود عيب بالقرب من نقطة تلامس إلى وجود مشكلة في الأرفف، وليس خللاً كيميائياً.

الخطوة 2: فحص الأرفف

إذا كان الجزء يشير إلى وجود مشكلة في التلامس، فإن الأرفف هي الخطوة المنطقية التالية. الأرفف هي مصدر متكرر لعيوب الأنودة. أتحقق من وجود تلامس كهربائي آمن. هل المشابك محكمة؟ هل هناك أي علامة على وجود تقوس أو احتراق؟ في بعض الأحيان، قد يتسبب استخدام معادن غير متشابهة في حدوث مشكلات مثل التآكل الجلفاني25مما يعطل تدفق التيار ويفسد الطلاء النهائي. الحامل المفكوك أسهل بكثير من تعديل كيمياء الخزان بالكامل.

الخطوة 3: مراجعة عمليات ما قبل المعالجة

إذا كانت الأرفف جيدة، أنتقل إلى المعالجة المسبقة. لا يمكن أن تتشكل طبقة مؤكسدة خالية من العيوب على سطح غير مهيأ بشكل جيد. أسأل: هل تم تنظيف الجزء بشكل صحيح؟ هل تم توقيت مرحلة الحفر أو إزالة الصمغ بشكل صحيح؟ ستسبب الزيوت المتبقية أو الشطف غير السليم مشاكل كبيرة. هذه الخطوات أساسية.

الخطوة 4: تحليل خزان الأنودة

فقط بعد استبعاد الخطوات السابقة أتحقق من خزان الأنودة نفسه. هذا هو ملاذي الأخير. يعد فحص كيمياء الحمام ودرجة الحرارة ومعلمات مصدر الطاقة أكثر تعقيدًا. أنت لا تريد ضبط خزان جيد تمامًا إذا كانت المشكلة مجرد جزء متسخ.

هذا النهج العكسي، من الجزء إلى الخزان، هو أكثر نماذج استكشاف الأخطاء وإصلاحها كفاءة التي استخدمتها.

تتمثل فلسفتي الشخصية في العمل بشكل عكسي بدءًا من المنتج النهائي. ويوفر هذا التسلسل، من الجزء إلى الأرفف والمعالجة المسبقة وأخيرًا الخزان، الوقت من خلال معالجة المشاكل الأكثر شيوعًا وسهولة في حلها أولاً، مما يضمن عملية حل المشاكل بشكل منطقي وفعال.

أطلق العنان لتميز الأنودة: الشراكة مع PTSMAKE اليوم

هل تبحث عن طلاء بأكسيد الألومنيوم أو القِطع المعدنية الدقيقة بأكسيد الألومنيوم الخالي من العيوب؟ تقدم PTSMAKE جودة فائقة ونتائج متسقة وإنتاجًا في الوقت المحدد لمصنعي المعدات الأصلية العالميين. استمتع براحة البال في التصنيع - أرسل لنا طلب عرض الأسعار الخاص بك الآن للحصول على استشارة الخبراء وعرض أسعار سريع!

تعرّف على كيفية تأثير اختيار الإلكتروليت على اللون النهائي والصلابة ومسامية الطلاء النهائي. ↩

تعرّف على كيفية تأثير هذه الجسيمات المجهرية على جودة الطلاء المؤكسد وتجانسه. ↩

تعرّف على كيفية قياس هذه الخاصية وسبب أهميتها لمكوناتك الإلكترونية. ↩

تعلم كيف يمكن لهندسة الأجزاء أن تخلق دروعًا كهربائية، مما يحجب عملية الطلاء في مناطق معينة. ↩

تعرف على سبب أهمية المادة الأساسية لنجاح المعالجة السطحية وكيفية تفاعلها مع الطلاءات. ↩

تعلّم كيف تجمع هذه العملية الجسيمات الصغيرة في كتل أكبر لتنقية المياه بكفاءة. ↩

تعرّف على كيفية تأثير البنية الداخلية لطبقة الأكسيد على أدائها النهائي ومتانتها. ↩

فهم كيفية تأثير المعالجات السطحية على العمر الافتراضي للمكونات المعدنية المهمة ومتانتها. ↩

تعرّف على كيفية تأثير معدلات ثبات الضوء على مظهر الأجزاء الملونة ومتانتها على المدى الطويل. ↩

تعرّف على كيفية حماية أنواع الطلاء بأكسيد الألومنيوم المختلفة لأجزاء الألومنيوم من التدهور البيئي وإطالة عمرها الافتراضي. ↩

اكتشف كيف أن كثافة التيار أمر بالغ الأهمية للحصول على طبقة نهائية مؤكسدة خالية من العيوب وموحدة. ↩

اكتشف كيف يؤثر مفهوم الكفاءة الكهربائية هذا بشكل مباشر على جودة الأجزاء المؤكسدة وفعاليتها من حيث التكلفة. ↩

اكتشف كيف تقوم هذه العملية بتحويل سطح المعدن نفسه، بدلاً من مجرد إضافة طبقة فوقه. ↩

افهم كيف تؤثر البنية الداخلية للسبيكة على الجودة النهائية والأداء النهائي للطلاء المؤكسد. ↩

اكتشف كيف تضمن لك إدارة كثافة التيار الحصول على طبقة نهائية مؤكسدة موحدة ومتينة. ↩

تعرّف على كيفية قياس هذه الأداة للألوان بدقة، مما يضمن أن الأجزاء الخاصة بك تفي بالمواصفات الدقيقة في كل مرة. ↩

افهم كيف تؤثر مسامية السطح على الختم وطول عمر الجزء. ↩

تعرّف على كيفية قيام هذه العملية الكهروكيميائية بتحويل سطح الألومنيوم إلى طبقة أكسيد صلبة وواقية. ↩

اكتشف العلم الكامن وراء هذه العملية وكيف تخلق سطحاً متيناً مقاوماً للتآكل. ↩

اكتشف كيف يقيس هذا المقياس قدرة عمليتك على تلبية مواصفات الجودة باستمرار. ↩

تعرّف على كيفية تعزيز هذه العملية الكيميائية لمقاومة التآكل على الأسطح المعدنية. ↩

اكتشف العلم الكامن وراء هذه الأسطح المقاومة للماء وتطبيقاتها الهندسية المثيرة. ↩

اكتشف كيف يمكن أن تتسبب هذه العملية الكهروكيميائية في تعطل الأجزاء قبل الأوان عند تلامس معادن مختلفة. ↩

تعرّف على مدى أهمية هذه الخاصية الكهربائية في عملية الإخفاء الفعالة في عمليات الأنودة. ↩

افهم كيف يمكن للمعادن غير المتشابهة أن تتسبب في حدوث مشكلات كهربائية تضر بنتائج عملية الأنودة. ↩