أنت تحدد تفاوتات التفاوتات المسموح بها الصارمة على القِطع الميكانيكية بنظام التحكم الرقمي الخاص بك، ولكن هل تحصل على الدقة التي تحتاجها بالفعل؟ يبالغ العديد من المهندسين في تحديد التفاوتات المسموح بها دون فهم تأثير التكلفة والمهلة الزمنية، بينما لا يحدد آخرون المواصفات المطلوبة ويواجهون أعطالاً مكلفة في التجميع.

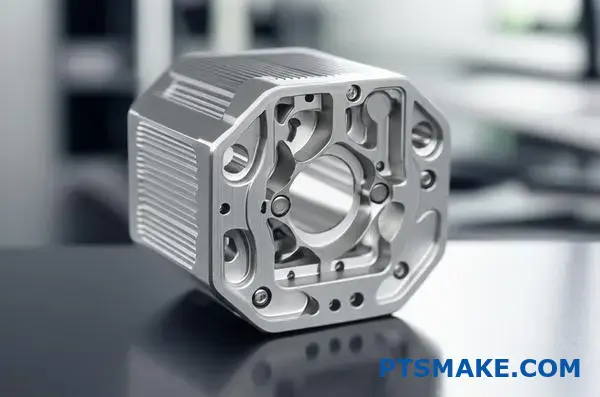

تحقق الماكينات بنظام التحكم الرقمي ذات التفاوت الضيق دقة الأبعاد عادةً في حدود ± 0.0001" إلى ± 0.005"، مما يتطلب معدات متخصصة وأدوات متقدمة وعمليات مراقبة جودة صارمة تؤثر بشكل كبير على التكلفة ووقت الإنتاج.

لقد عملت على مشاريع حيث أحدث قرار تفاوت تفاوت واحد الفرق بين إطلاق منتج ناجح وإعادة تصميم مكلف. لا يكمن التحدي في تحقيق تفاوتات تفاوتات التفاوتات الضيقة فحسب - بل في معرفة متى تحتاج إليها، وكيفية تصميمها وتكلفتها. يغطي هذا الدليل كل شيء بدءًا من اختيار المواد وتحسين التصميم إلى طرق الفحص واستراتيجيات إدارة التكلفة التي ستساعدك على اتخاذ قرارات أكثر ذكاءً بشأن التفاوتات المسموح بها لمشروعك التصنيعي الدقيق التالي.

لماذا تعتبر الماكينات بنظام التحكم الرقمي ذات التفاوتات الضيقة مهمة في الصناعات الحرجة؟

هل سبق لك أن رأيت تصميمًا لا تشوبه شائبة على الورق يفشل في التجميع بسبب انحراف مجهري؟ يمكن لهذا العيب الواحد أن يوقف الإنتاج، ويرفع التكاليف، ويعرض سلامة المشروع بأكمله للخطر.

تُعد الماكينات بنظام التحكم الرقمي ذات التفاوتات الضيقة أمرًا بالغ الأهمية لأنها تضمن ملاءمة المكونات وعملها بدقة متناهية. وهذا يضمن بشكل مباشر سلامة وموثوقية وأداء المنتجات النهائية في الصناعات ذات المخاطر العالية مثل صناعة الطيران والصناعات الطبية، حيث يمكن أن يكون لأصغر خطأ عواقب كارثية.

المتطلبات غير المتسامحة للقطاعات الحرجة

في العديد من الصناعات، "الدقة الكافية" ببساطة ليست خيارًا. بالنسبة للقطاعات التي يكون فيها الأداء والسلامة أمرًا بالغ الأهمية، فإن الدقة ليست هدفًا - بل هي المطلب الأساسي. هذا هو المكان الذي تصبح فيه الماكينات بنظام التحكم الرقمي ذات التفاوت المحكم حجر الزاوية في التصنيع. هذا هو الفرق بين الجزء الذي يعمل والجزء الذي يعمل بلا عيوب في ظل ظروف قاسية طوال العمر الافتراضي له.

الفضاء الجوي: حيث الفشل ليس خياراً

في مجال الطيران، تتعرض المكونات لدرجات حرارة وضغوط وضغوط شديدة. فكّر في شفرة توربين في محرك نفاث تدور بآلاف الدورات في الدقيقة أو مشغل حرج في نظام معدات الهبوط. يمكن أن يؤدي الانحراف ولو ببضعة ميكرومترات قليلة إلى إجهاد المواد قبل الأوان، أو انخفاض كفاءة استهلاك الوقود، أو فشل كارثي. في مشاريعنا السابقة في شركة PTSMAKE، قمنا بتصنيع مكونات لعملاء في مجال الطيران حيث كان التفاوت المسموح به لخصائص معينة أضيق من عرض شعرة الإنسان. ويضمن هذا المستوى من الدقة أن يتحمل كل جزء في التجميع المعقد الحمل المقصود دون خلق نقاط ضغط غير متوقعة. تعتمد سلامة النظام بأكمله على كمال أجزائه الفردية.

الأجهزة الطبية: الدقة من أجل الحياة

يتطلب المجال الطبي مستوى أعلى من الدقة. بالنسبة للأجهزة القابلة للزرع مثل أجهزة تنظيم ضربات القلب أو المفاصل الاصطناعية، يجب أن يكون التركيب والتشطيب مثاليين لضمان التوافق الحيوي والوظيفة طويلة الأمد داخل جسم الإنسان. كما تتطلب الأدوات الجراحية أيضاً تفاوتات دقيقة للغاية لإجراء العمليات الدقيقة بفعالية وأمان. فأي عيب في السطح يمكن أن يؤوي البكتيريا، وأي عدم دقة في الأبعاد يمكن أن يعني الفرق بين الجراحة الناجحة والمضاعفات الخطيرة. نحن نستخدم نظام قياس الأبعاد الهندسية والتسامح (GD&T)1 لضمان التحكم في كل ميزة بدقة تامة.

| الصناعة | التطبيق الحرج | نطاق التحمل الضيق النموذجي (بوصة) | عواقب الفشل |

|---|---|---|---|

| الفضاء الجوي | شفرات التوربينات | من ± 0.0005" إلى ± 0.001" | تعطل المحرك، وفقدان الأداء |

| الطب الباطني | غرسات تقويم العظام | من ± 0.0002" إلى ± 0.0005" | رفض الجهاز، والمضاعفات الجراحية |

| السيارات | فوهات حاقن الوقود | من ± 0.0004" إلى ± 0.001" | انخفاض كفاءة استهلاك الوقود وزيادة الانبعاثات |

| أشباه الموصلات | روبوتات مناولة الرقاقات | من ± 0.0001" إلى ± 0.0005" | الرقائق التالفة، وفقدان الإنتاج |

يوضح هذا الجدول، بناءً على خبرتنا مع العملاء في هذه المجالات، مدى ضيق هامش الخطأ.

تأثير الدومينو لفشل التسامح في التحمل

إن الفشل في تلبية التفاوتات الصارمة ليس مجرد مشكلة بسيطة في الجودة؛ فهو يؤدي إلى سلسلة من المشاكل التي يمكن أن تؤثر على كل شيء بدءًا من خط التجميع وحتى سلامة المستخدم النهائي. تتجاوز التكاليف المرتبطة بهذه الإخفاقات مجرد إعادة تصنيع جزء واحد. فهي تتضمن الوقت الضائع، والمواد المهدرة، وضربة كبيرة لميزانية المشروع وجدوله الزمني. وفي الحالات الأكثر خطورة، يمكن أن تضر بسمعة الشركة وتؤدي إلى مشاكل خطيرة تتعلق بالمسؤولية.

كوابيس التجميع والأجزاء غير المتطابقة

إن النتيجة المباشرة لضعف التحكم في التفاوت هي فشل التجميع. عندما يكون أحد المكونات خارج المواصفات ولو بشكل طفيف، فقد لا يتناسب مع جزء التزاوج الخاص به. وقد يؤدي ذلك إلى توقف خط التجميع بالكامل. في تعاون سابق مع أحد عملاء السيارات، رأينا كيف تسببت مجموعة من الأقواس التي حفرها أحد الموردين بفتحات خارجة عن المركز بمقدار 0.002 بوصة فقط في إيقاف الإنتاج لمدة يومين. وقد تجاوزت تكلفة تأخير الإنتاج بكثير تكلفة القطع نفسها. هذا هو السبب في أن وجود شريك موثوق به للتصنيع الآلي باستخدام الحاسب الآلي ذي التفاوت الضيق أمر ضروري للحفاظ على سير عمل الإنتاج بسلاسة وكفاءة. في شركة PTSMAKE، بنينا سمعتنا على منع هذه الأنواع من حالات "تعطل الخط" لعملائنا.

الأداء الضعيف والعمر الافتراضي المنخفض

حتى إذا كان من الممكن إجبار الأجزاء غير المطابقة للمواصفات على التوافق معًا، فإن أداء المنتج النهائي وطول عمره سيتعرض للخطر. تخيل مجموعة عمود ومحمل حيث الخلوص كبير جدًا. سيؤدي ذلك إلى اهتزازات مفرطة، مما يؤدي إلى تسارع التآكل والتلف والفشل المبكر في نهاية المطاف. في الماكينات عالية الأداء، يُترجم هذا الانخفاض في الكفاءة إلى استهلاك أعلى للطاقة وانخفاض الإنتاج. وبمرور الوقت، تتفاقم هذه العيوب التي تبدو طفيفة، مما يقلل بشكل كبير من العمر التشغيلي للمنتج ويزيد من تكاليف الصيانة للمستخدم النهائي.

| مشكلة التسامح | الأثر الفوري | العواقب طويلة الأجل |

|---|---|---|

| قطر الفتحة صغير جداً | البرغي أو المسمار غير مناسب | توقف التجميع، وتكاليف إعادة العمل |

| السطح غير مستوٍ بما فيه الكفاية | ضعف مانع التسرب، تسرب السوائل/الغاز | انخفاض الكفاءة، واحتمال تعطل النظام |

| اختلال الميزة | أجزاء التزاوج غير متصلة | زيادة الإجهاد والإرهاق والتعب والتآكل |

| البُعد الكلي كبير جداً | الجزء لا يتناسب مع المبيت | الأجزاء الملغاة والتأخيرات في المشروع |

تسلط هذه الأمثلة الضوء على كيف يمكن لخلل واحد في التصنيع الآلي الدقيق أن يتطور إلى مشاكل تشغيلية ومالية أكبر بكثير.

في الصناعات الحرجة، لا يُعد التصنيع الآلي باستخدام الحاسب الآلي ذو التفاوت المحكم رفاهية بل ضرورة أساسية. إنها القوة غير المرئية التي تضمن موثوقية المحرك النفاث، وسلامة الزرع الطبي، وأداء نظام السيارات. وكما رأينا، يؤدي التغاضي عن الدقة إلى سلسلة من المشاكل، بدءًا من توقف خط التجميع وانخفاض عمر المنتج إلى مخاطر السلامة الشديدة. إن سلامة المنتج النهائي تبدأ حقًا بدقة أصغر مكوناته.

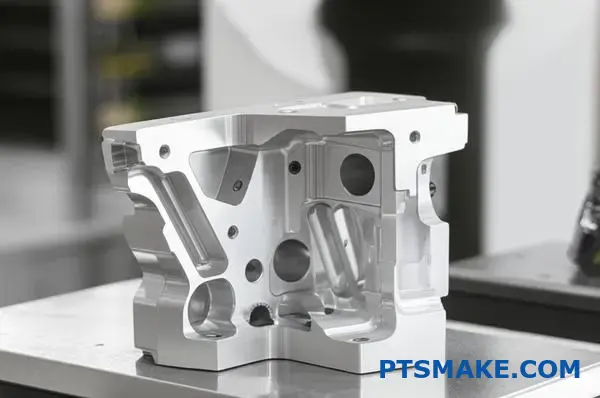

اختيار المواد وأثره على تحقيق تفاوتات تحمل ضيقة.

هل سبق لك أن اخترت المادة المثالية على الورق، فقط لتراها تفشل في الحفاظ على التفاوتات على الماكينة؟ هذه الانتكاسة المحبطة تكلفك الوقت والمال على حد سواء، مما يعرقل الجداول الزمنية للمشروع.

يعد الاختيار الصحيح للمواد أمرًا أساسيًا لنجاح التصنيع الآلي باستخدام الحاسب الآلي ذي التفاوت الضيق. تحدد عوامل مثل الثبات الحراري والصلابة وقابلية التشغيل الآلي بشكل مباشر ما إذا كان الجزء يمكنه الاحتفاظ بأبعاد دقيقة دون التواء، أو التسبب في تآكل مفرط للأدوات أو تشوهها تحت ضغط التشغيل الآلي.

الثلاثة الأساسية: قابلية التشغيل الآلي والاستقرار والتوسع

عندما نهدف إلى تحقيق تفاوتات تقاس بالميكرون، تصبح المادة نفسها متغيرًا نشطًا في العملية، وليس كتلة سلبية من المعدن أو البلاستيك. لقد تعلمنا في شركة PTSMAKE أن الخصائص المتأصلة في المادة يمكن أن تساعدنا أو تعيق قدرتنا على تلبية المتطلبات عالية الدقة. إن فهم ثلاث خصائص أساسية غير قابلة للتفاوض.

ما هي قابلية التشغيل الآلي؟

قابلية التصنيع لا تتعلق فقط بمدى صلابة المادة. إنها مفهوم أوسع نطاقًا يصف مدى سهولة قطعها، وكيفية تأثيرها على عمر الأداة، و تشطيب السطح التي تنتجها. تسمح المادة ذات القابلية الجيدة للتشغيل الآلي، مثل الألومنيوم 6061، بسرعات قطع أسرع وتؤدي إلى تآكل أقل للأداة. وعلى العكس من ذلك، من المعروف أن مواد مثل الإينكونيل أو التيتانيوم يصعب تشغيلها آليًا. فهي تولد حرارة هائلة وتؤدي إلى تآكل أدوات القطع بسرعة، مما يجعل من الصعب الحفاظ على أبعاد متسقة طوال فترة الإنتاج. ويؤثر هذا بشكل مباشر على القدرة على إجراء التصنيع الآلي باستخدام الحاسب الآلي ذي التفاوت الضيق بشكل موثوق.

أهمية التمدد الحراري

تتمدد كل مادة عند تسخينها وتنكمش عند تبريدها. والمعدل الذي يحدث به ذلك هو معامل التمدد الحراري (CTE). أثناء التصنيع باستخدام الحاسب الآلي، تسخن كل من قطعة العمل وأداة القطع بشكل كبير. ستتمدد المادة ذات معامل التمدد الحراري الرقمي (CTE) المرتفع، مثل العديد من المواد البلاستيكية، بشكل ملحوظ. إذا لم يتم أخذ ذلك في الحسبان، فإن القطعة التي يتم قياسها على أنها مثالية وهي دافئة على الماكينة قد تخرج عن التفاوت المسموح به بمجرد أن تبرد إلى درجة حرارة الغرفة. يمكن أن يكون هذا التغيير الطفيف هو الفرق بين النجاح والفشل. تأثير تباين الخواص2 في بعض المواد يمكن أن يزيد من تعقيد كيفية تفاعلها مع التغيرات الحرارية.

الهدف: استقرار الأبعاد

الثبات البعدي هو قدرة المادة على الاحتفاظ بحجمها وشكلها الأصلي بمرور الوقت وتحت ظروف بيئية مختلفة. يمكن لبعض المواد، وخاصة بعض المواد البلاستيكية، أن تمتص الرطوبة من الهواء، مما يؤدي إلى انتفاخها قليلاً. وقد يكون لدى البعض الآخر ضغوط داخلية ناتجة عن عملية التصنيع، والتي يتم تحريرها أثناء التصنيع الآلي، مما يؤدي إلى التواء. بالنسبة للأجزاء التي تحتاج إلى الحفاظ على تفاوتات ضيقة لسنوات، فإن اختيار مادة مستقرة الأبعاد مثل نظرة خاطفة أو الفولاذ المقاوم للصدأ أمر بالغ الأهمية.

| المواد | تصنيف قابلية التصنيع (مقابل الفولاذ 1212) | التمدد الحراري (CTE، ميكرومتر/م- درجة مئوية) | الاعتبارات الرئيسية للتفاوتات المسموح بها |

|---|---|---|---|

| ألومنيوم 6061-T6 | عالية | 23.6 | ثبات جيد، ولكن يمكن أن يكون "صمغياً". |

| الفولاذ المقاوم للصدأ 304 | متوسط | 17.3 | عمل شاق؛ يتطلب أدوات حادة. |

| بيك | متوسط | ~55.0 | ارتفاع CTE؛ يتطلب استراتيجيات تبريد. |

| التيتانيوم (Ti-6Al-4V) | منخفضة | 8.6 | توصيل حراري رديء؛ تآكل عالي للأدوات. |

عائلات المواد الشائعة وتحدياتها

يتضمن اختيار المادة المناسبة الموازنة بين متطلبات تطبيق الاستخدام النهائي وقابلية التصنيع. من خلال خبرتي في مشاريع متنوعة، رأيت كيف تلعب هذه الخيارات دورًا في سيناريوهات العالم الحقيقي، خاصةً عند تجاوز حدود الدقة.

المعادن: وسيلة لتحقيق الاستقرار

غالبًا ما تكون المعادن هي الخيار الأول للتطبيقات عالية الدقة نظرًا لقوتها وصلابتها وثبات أبعادها بشكل عام.

- سبائك الألومنيوم (مثل 6061، 7075): وهي رائعة للنماذج الأولية وقِطع الإنتاج. فهي خفيفة الوزن وذات قابلية تشغيل آلي ممتازة. ومع ذلك، فهي أكثر ليونة ولديها نسبة عالية نسبيًا من CTE مقارنةً بالفولاذ، والتي يجب إدارتها باستخدام مواد التبريد واستراتيجيات مسار الأدوات الدقيقة.

- الفولاذ المقاوم للصدأ (على سبيل المثال، 303، 304، 316): معروفة بمقاومة التآكل والقوة. وعادةً ما تكون أصعب في التشغيل الآلي من الألومنيوم لأنها تميل إلى التصلب أثناء العمل. وهذا يعني أن المادة تصبح أكثر صلابة أثناء القطع، مما يضع مزيدًا من الضغط على الأداة ويمكن أن يؤثر على الأبعاد النهائية إذا لم يتم التعامل معها بشكل صحيح.

- المعادن الصلبة (مثل فولاذ الأدوات، والتيتانيوم): توفر أداءً مذهلاً ولكنها تمثل أكبر تحديات التصنيع الآلي. فهي تتطلب أدوات متخصصة، وسرعات قطع أبطأ، وماكينات قوية لمنع الاهتزاز. ويتطلب تحقيق تفاوتات ضيقة في هذه المواد خبرة عميقة وتحكمًا في العملية. غالبًا ما يتعاون فريقنا مع العملاء في وقت مبكر لتأكيد ما إذا كانت هذه المواد ضرورية حقًا أو إذا كان هناك بديل أكثر قابلية للتصنيع الآلي يمكن أن يلبي هدف التصميم.

البلاستيك: توازن الخصائص

توفر المواد البلاستيكية مزايا فريدة مثل المقاومة الكيميائية وخفة الوزن، ولكنها تأتي مع مجموعة من القواعد الخاصة بها للتشغيل الآلي باستخدام الحاسب الآلي ذي التفاوت الضيق.

- مشكلة الالتواء تحتوي العديد من المواد البلاستيكية الهندسية، مثل الدلرين (الأسيتال) أو النايلون، على إجهادات داخلية من عملية البثق أو الصب. وعندما تتم إزالة طبقات المواد أثناء التصنيع الآلي، يتم تحرير هذه الضغوط، مما يتسبب في اعوجاج الجزء أو تقوسه. نحن نخفف من ذلك من خلال تقنيات مثل التصنيع الآلي الخشن، وترك الجزء يستريح ويستقر، ثم إجراء تمرير نهائي خفيف.

- إدارة الحرارة: البلاستيك موصلات حرارية ضعيفة. لا تتبدد الحرارة المتولدة من القطع بسرعة، مما قد يتسبب في ذوبان المادة محليًا أو تمددها بشكل كبير. يمكن أن يؤدي ذلك إلى أبعاد غير دقيقة وتشطيب سطح رديء. من الضروري استخدام أدوات حادة ومبردات مناسبة ومعلمات قطع محسنة.

| مجموعة المواد | المزالق الشائعة | استراتيجية التخفيف الخاصة بـ PTSMAKE |

|---|---|---|

| المعادن اللينة (الألومنيوم) | ملمس صمغي، ولمسة نهائية رديئة | استخدم أدوات عالية القص والتشحيم المناسب. |

| الفولاذ الصلب (SS) | تصلب الشغل، تآكل الأدوات | استخدم إعدادات صارمة وأدوات حادة ومعدلات تغذية ثابتة. |

| اللدائن الهندسية | الالتواء، الذوبان | تخفيف الضغط على المواد، واستخدام الهواء أو سائل التبريد، والأدوات الحادة. |

| المعادن الصلبة (Ti) | حرارة عالية، وبلى شديد للأدوات | استخدم سائل التبريد عالي الضغط وطلاءات الأدوات المتخصصة. |

يعد اختيار المواد خطوة أولى حاسمة في تحقيق التفاوتات الضيقة. يؤثر اختيارك بشكل مباشر على عملية التصنيع الآلي بأكملها، بدءًا من اختيار الأداة وحتى وقت الدورة. من الضروري فهم كيفية تفاعل الخصائص مثل قابلية التشغيل الآلي والتمدد الحراري واستقرار الأبعاد. يتيح التعرف على المزالق الشائعة، مثل الالتواء في البلاستيك أو تصلب العمل في الفولاذ، وضع استراتيجيات استباقية تمنع حدوث أخطاء مكلفة. وفي النهاية، يضع القرار المستنير بشأن المواد الأساس لمكون ناجح وعالي الدقة يلبي جميع المواصفات.

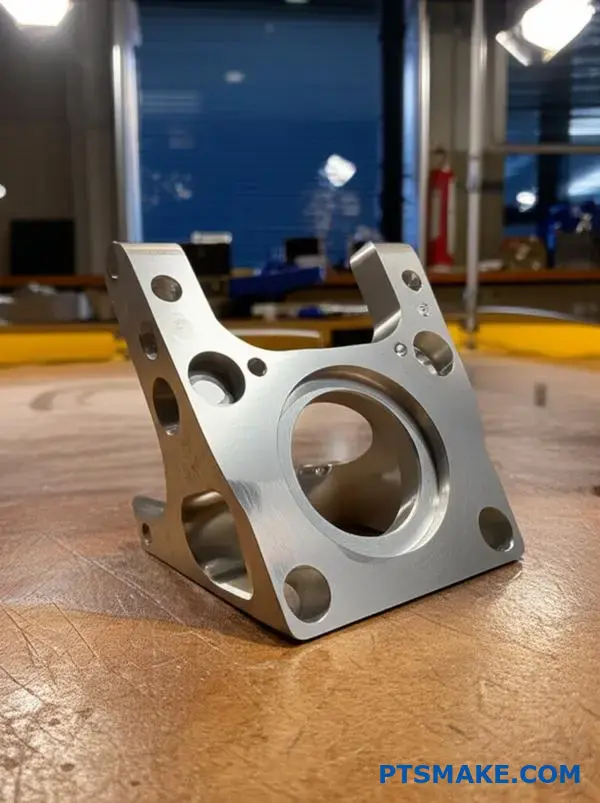

اعتبارات التصميم للمهندسين: التحسين من أجل التصنيع الآلي ذي التفاوت الضيق.

هل سبق لك أن صممت جزءًا بتفاوتات تحمل مثالية على الورق، لتجده كابوسًا تصنيعيًا يحطم الميزانية؟

ينطوي تحسين التصنيع الآلي ذي التفاوتات الضيقة على تطبيق التفاوتات الضيقة بشكل استراتيجي على الميزات الحرجة فقط، وتبسيط الهندسة من خلال تجنب الجدران الرقيقة والزوايا الحادة، والتعاون مع الميكانيكي في وقت مبكر. يُعد التواصل الواضح والتوصيل الواضح وGD&T المناسب في الرسومات مفتاح النجاح.

فلسفة "الأقل هو الأكثر" في التسامح

واحدة من أكثر العقبات شيوعًا التي أرى المهندسين يواجهونها هي غريزة الإفراط في تحمل جزء ما. يبدو الأمر منطقيًا - فالتفاوتات الأكثر إحكامًا تعني جزءًا أفضل، أليس كذلك؟ ليس دائمًا. فكل تفاوت متشدد يضيف خطوات تصنيع، ويزيد من وقت الدورة، ويتطلب المزيد من معدات الفحص المتخصصة، وبالتالي يزيد من التكاليف. يمكن أن يكلف الجزء الذي يحتوي على تفاوتات تفاوتات ضيقة غير ضرورية في جميع الميزات بسهولة ضعف أو ثلاثة أضعاف ما تكلفه النسخة ذات التفاوتات الاستراتيجية.

المفتاح هو التفريق بين السمات الحرجة وغير الحرجة. الميزات الحرجة هي تلك التي تؤثر بشكل مباشر على ملاءمة الجزء وشكله ووظيفته - أسطح التزاوج، وتجاويف المحامل، وثقوب مسامير المحاذاة. هذه هي الأماكن التي يجب أن تستثمر فيها ميزانية التسامح الخاصة بك. أما بالنسبة للأسطح غير الحرجة، مثل المبيت الخارجي للمكون، فإن التفاوت المسموح به القياسي الأقل تفاوتًا مقبول تمامًا وأكثر اقتصادًا بكثير. قبل الانتهاء من الرسم، اسأل نفسك لكل بُعد: "هل تؤثر دقة هذه الميزة حقًا على أداء التجميع؟ هذا السؤال البسيط يمكن أن يوفر الكثير من الوقت والمال.

الهندسة واختيار المواد

تؤثر هندسة القِطع تأثيرًا كبيرًا على قدرتنا على تحقيق تفاوتات تفاوتات ضيقة. هناك عيبان شائعان يصعبان مهمة الميكانيكي هما الجدران الرقيقة والزوايا الداخلية الحادة.

التحديات مع الجدران الرقيقة

تكون الجدران الرقيقة عرضة للاهتزاز والرفرفة أثناء التصنيع الآلي، مما يجعل الاحتفاظ بأبعاد دقيقة أمرًا بالغ الصعوبة. كما أنها يمكن أن تلتوي بسبب الحرارة والإجهاد الناجم عن أدوات القطع. وغالبًا ما نضطر إلى استخدام سرعات قطع أقل واستخدام تمريرات ضحلة أقل، مما يزيد من وقت التصنيع. تتمثل إحدى القواعد الأساسية الجيدة في الحفاظ على نسبة سمك الجدار إلى الارتفاع التي توفر صلابة كافية للتشغيل الآلي المستقر.

مشكلة الزوايا الداخلية الحادة

تكون ماكينة التفريز الطرفية الدوارة القياسية مستديرة، مما يعني أنها تُنشئ بشكل طبيعي نصف قطر في الزاوية الداخلية. وغالبًا ما يكون تحقيق زاوية داخلية حادة تمامًا بزاوية 90 درجة مستحيلًا باستخدام التفريز باستخدام الحاسب الآلي التقليدي. ويتطلب ذلك عمليات ثانوية مثل ماكينات التفريغ الكهربائي (EDM)، مما يضيف خطوة تصنيع جديدة تمامًا وتكلفة كبيرة. بدلاً من ذلك، قم بتصميم نصف قطر صغير في هذه الزوايا يطابق حجم الأداة القياسي. إنه تغيير صغير في التصميم يجعل التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي عملية أكثر سلاسة.

يعد اختيار المواد أمرًا أساسيًا أيضًا. فبعض المواد بطبيعتها أكثر ثباتًا بطبيعتها وأسهل في التشغيل الآلي بدقة عالية من غيرها. يلعب الاستقرار الحراري للمادة وصلابتها دورًا كبيرًا. على سبيل المثال، قد تُظهر بعض المواد البلاستيكية تباين الخواص3مما يؤثر على كيفية استجابتها لقوى التشغيل الآلي.

| مجموعة المواد | قابلية التصنيع الآلي للتفاوتات الضيقة | الاستقرار | أمثلة شائعة |

|---|---|---|---|

| سبائك الألومنيوم | ممتاز | جيد | 6061, 7075 |

| الفولاذ المقاوم للصدأ | جيد إلى متوسط | ممتاز | 304، 316، 17-4-316، 17-4 ف |

| فولاذ الأدوات | صعب | ممتاز | أ2، د2 |

| اللدائن الهندسية | معتدل | متفاوتة | نظرة خاطفة، ديلرين (أسيتال) |

التعاون المبكر: سلاحك السري

تتمثل الطريقة الوحيدة الأكثر فعالية لتحسين التصميم من أجل التصنيع الآلي الدقيق في التحدث مع شريك التصنيع في وقت مبكر من عملية التصميم. يمكن أن تكشف مراجعة التصميم من أجل قابلية التصنيع (DFM) عن المشاكل المحتملة قبل أن تصبح مشاكل مكلفة. في عملنا في شركة PTSMAKE، كثيرًا ما نتعاون مع الفرق الهندسية لتقديم ملاحظات تبسّط الإنتاج دون المساس بالوظيفة.

أتذكر مشروعًا يتضمن مكون جهاز طبي معقد. كان التصميم الأولي يحتوي على عدة جيوب عميقة مع تفاوتات جانبية ضيقة للغاية وزوايا داخلية حادة. على الورق، كان مثاليًا. ولكن في الواقع، كان سيتطلب أدوات مخصصة طويلة المدى وأعمال EDM واسعة النطاق، مما يجعل التكلفة باهظة. من خلال التعاون مع مهندس التصميم، اقترحنا تغييرات طفيفة: زيادة أنصاف أقطار الزوايا قليلاً للسماح باستخدام أدوات قياسية وفتح تفاوت تفاوت تفاوت على سطح داخلي غير حرج. أدت هذه التعديلات الطفيفة إلى تقليل وقت التصنيع الآلي بأكثر من 401 تيرابايت و11 تيرابايت وجعلت الجزء في حدود الميزانية مع الحفاظ على المتطلبات الوظيفية الحرجة. هذه هي قوة الشراكة المبكرة.

توصيل التفاوتات المسموح بها بفعالية في الرسومات

رسم CAD الخاص بك هو المصدر النهائي للحقيقة بالنسبة للميكانيكي. تحدد كيفية توصيل متطلباتك على هذا الرسم النتيجة النهائية.

لغة GD&T

قياس الأبعاد الهندسية والتسامح (GD&T) هو اللغة العالمية لتحديد التفاوتات المسموح بها. وهي تتجاوز الأبعاد البسيطة +/- للتحكم في شكل الميزة واتجاهها وموقعها. استخدام GD&T بشكل صحيح يزيل الغموض. فبدلاً من مجرد التفاوت المسموح به بإحكام على قطر الثقب، يمكنك التحكم في عموديته على وجه التزاوج أو موضعه الحقيقي بالنسبة للميزات الأخرى. وهذا يضمن عمل الجزء على النحو المنشود داخل التجميع.

أفضل الممارسات لعمليات الشرح الواضحة

يجب أن يكون الرسم الخاص بك دليل تعليمات واضح وموجز. إليك بعض النصائح:

- تحديد الميزات الأساسية: حدد بوضوح الإطار المرجعي للمسند (أ، ب، ج). يجب تحديد أبعاد جميع الملامح الحرجة من هذه المساند لتعكس كيفية وضع الجزء في التجميع النهائي.

- تجنب تكديس التسامح: تحديد أبعاد الملامح من مسند مشترك كلما أمكن لتجنب تراكم التفاوتات بين الملامح.

- تحديد تشطيب السطح: غالبًا ما يسير التفاوت الضيق جنبًا إلى جنب مع متطلبات تشطيب السطح الدقيق. احرص على تضمين وسائل الشرح النهائية (على سبيل المثال، Ra 1.6 ميكرومتر) على الأسطح الحرجة.

وأخيرًا، قم بتوفير السياق. ملاحظة بسيطة على الرسم تشرح وظيفة الميزة - مثل "التزاوج مع المحمل P/N XXX" - تمنح الميكانيكي رؤية قيمة. فهي تساعدنا على فهم القصد من التصميم وتحديد أولويات الجوانب الأكثر أهمية للجزء أثناء التصنيع الآلي والفحص.

يبدأ تحقيق التصنيع الآلي الناجح بالتفاوتات الضيقة قبل وقت طويل من تشغيل الماكينة. يبدأ الأمر بفلسفة تصميم ذكية: تطبيق التفاوتات الضيقة فقط عندما تكون ضرورية من الناحية الوظيفية. من خلال تبسيط الهندسة واختيار المواد المناسبة وتجنب الفخاخ التصنيعية مثل الزوايا الحادة، فإنك تنشئ أساسًا متينًا. والأهم من ذلك، فإن تعزيز الشراكة التعاونية المبكرة مع الميكانيكي واستخدام رسومات واضحة وغنية بالسياق يحول التصميم النظري إلى مكون عالي الدقة يتم تنفيذه بشكل مثالي ويلبي المواصفات والميزانية.

التكلفة والمهلة الزمنية المترتبة على متطلبات التحمل الضيقة.

هل سبق لك أن حددت من قبل تفاوتًا ضيقًا فقط لتكون في مأمن، فقط لترى عرض الأسعار مرتفعًا بشكل صادم؟ إنه سيناريو شائع يمكن أن يعرقل ميزانيات المشاريع حتى قبل أن تبدأ.

تؤدي التفاوتات الأكثر صرامة إلى زيادة كبيرة في التكاليف والمهل الزمنية من خلال طلب ماكينات أكثر تقدمًا، وسرعات تصنيع أبطأ، وعمليات فحص صارمة، ومعدلات خردة أعلى. يعد فهم هذه المفاضلة أمرًا بالغ الأهمية لتحسين تصميمك من أجل قابلية التصنيع والبقاء في حدود الميزانية.

الأسباب الجذرية لزيادة التكاليف

إن العلاقة بين التفاوتات الضيقة والتكاليف المرتفعة ليست اعتباطية؛ فهي متجذرة في الفيزياء والعمليات الأساسية للتصنيع. عندما تقلص هامش الخطأ المقبول، فإنك تخلق تأثيرًا مضاعفًا يمس كل مرحلة من مراحل الإنتاج. لا يتعلق الأمر ببساطة بإخبار الماكينة بأن تكون أكثر دقة؛ بل يتعلق بخلق بيئة كاملة تكون فيها هذه الدقة ممكنة وقابلة للتكرار.

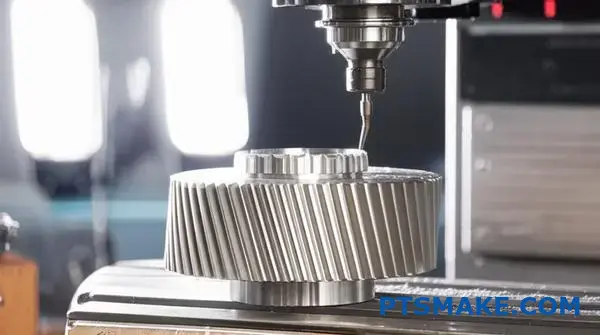

دورات تصنيع آلي أبطأ

لتحقيق درجة عالية من الدقة، لا يمكن لماكينة بنظام التحكم الرقمي أن تعمل بأقصى سرعة لها. يجب على الماكينات تقليل معدلات التغذية وعمق كل قطع. يقلل ذلك من انحراف الأداة والاهتزاز وتراكم الحرارة - وكل ذلك يمكن أن يدفع البعد خارج التفاوت المسموح به. يمكن أن يستغرق الجزء الذي قد يستغرق 10 دقائق للماكينة مع التفاوتات القياسية 30 دقيقة أو أكثر عند تشديد المتطلبات. نظرًا لأن وقت الماكينة هو المحرك الرئيسي للتكلفة في أي ورشة، فإن هذا الوقت الذي يتضاعف ثلاث مرات يترجم مباشرةً إلى سعر أعلى بكثير.

التركيبات والأدوات المتخصصة

غالبًا ما تكون الملزمات والظرفات القياسية غير كافية للتصنيع الآلي باستخدام الحاسب الآلي ذي التفاوت الضيق. قد تتطلب القِطع تركيبات مصممة خصيصًا لتثبيتها بصلابة مطلقة، مما يضمن عدم تحركها ولو لجزء من المليمتر أثناء العملية. وعلاوة على ذلك، يتطلب تحقيق تشطيبات أو أبعاد سطحية فائقة الدقة في كثير من الأحيان أدوات قطع متخصصة وعالية الأداء تكون أكثر تكلفة وذات عمر افتراضي أقصر. هذه التكاليف الهندسية غير المتكررة (NRE) للتركيبات والنفقات المستمرة للأدوات الممتازة يتم احتسابها مباشرةً في عرض الأسعار.

حتمية ارتفاع معدلات الخردة المرتفعة

عندما تكون نافذة القبول صغيرة جدًا، فإن المزيد من الأجزاء ستقع حتمًا خارجها. يمكن أن يكون التغير الطفيف في درجة الحرارة المحيطة الذي يسبب التمدد الحراري، أو مقدار ضئيل من تآكل الأداة، أو عدم اتساق المواد بشكل طفيف كافي لإلغاء جزء ما. في المشاريع السابقة في PTSMAKE، رأينا معدلات الخردة للأجزاء ذات التفاوت المسموح به القياسي أقل من 2%. أما بالنسبة للقطع ذات التفاوتات الضيقة للغاية، فليس من غير المألوف أن يرتفع هذا المعدل إلى 10% أو أعلى. يجب أن يتم تسعير هذه الخسارة المتوقعة في المهمة، مما يعني أنك لا تدفع فقط مقابل الأجزاء الجيدة ولكن أيضًا مقابل حالات الفشل المتوقعة. تعتمد العملية بأكملها على مبادئ علم القياس4 للتحقق من الامتثال.

تبرز مقارنة سريعة هذه الاختلافات بشكل صارخ:

| العامل | التفاوت القياسي (± 0.1 مم) | التفاوت الضيق (± 0.01 مم) |

|---|---|---|

| وقت التصنيع | عادي | 2 ضعف - 4 أضعاف أبطأ |

| طريقة الفحص | الفرجار والميكرومتر | CMM، الماسحات الضوئية الليزرية |

| معدل الخردة النموذجي | < 2% | 5% - 15%+ |

| احتياجات الأدوات | قياسي | عالية الأداء/مخصصة |

| مهارة المشغل | الميكانيكي الماهر | أخصائي أول |

استراتيجيات تحقيق التوازن بين الدقة والتكلفة والوقت

في حين أن بعض المكونات تتطلب دقة عالية، فإن مفتاح التصميم الفعال من حيث التكلفة هو معرفة متى وأين يتم تطبيقه. يعد الإفراط في تحديد التفاوتات المسموح بها أحد أكثر الأخطاء شيوعًا وتكلفة في تطوير المنتج. يمكن أن يؤدي اعتماد نهج أكثر استراتيجية إلى تحقيق وفورات كبيرة في كل من التكلفة والمهلة الزمنية دون المساس بوظيفة المنتج النهائي.

تبني الأبعاد الوظيفية

قم بتحليل التصميم الخاص بك واسأل نفسك: ما هي الميزات المهمة حقًا؟ يجب حجز التفاوتات المسموح بها الضيقة حصريًا لأسطح التزاوج، وتجاويف المحامل، وميزات المحاذاة، والواجهات الأخرى حيث يكون التناسب ضروريًا للأداء. أما بالنسبة للأسطح غير الحرجة، مثل السطح الخارجي للمبيت أو الميزة الزخرفية، فحدد التفاوت المسموح به القياسي لورشة الماكينات. يمكن لهذا الإجراء البسيط المتمثل في تخفيف التفاوتات المسموح بها على الأبعاد غير الوظيفية أن يقلل بشكل كبير من وقت التصنيع الآلي وتعقيده. في إحدى الحالات، جاءنا أحد العملاء بقطعة ذات تفاوت تفاوتات ضيقة في كل بُعد من أبعادها. بعد مراجعة سوق دبي المالي، حددنا بعد مراجعة سوق دبي المالي، أن هناك ميزتين فقط كانتا حرجتين. ومن خلال تخفيف السمات الأخرى، قمنا بتخفيض تكلفة الجزء بحوالي 50%.

قوة التعاون المبكر

الاستراتيجية الوحيدة الأكثر فعالية هي التعامل مع شريك التصنيع في وقت مبكر من مرحلة التصميم. يمكن أن تكشف المناقشة قبل الانتهاء من التصميم عن فرص توفير التكاليف التي يستحيل تنفيذها لاحقًا. في PTSMAKE، غالبًا ما نقدم في شركة PTSMAKE ملاحظات حول التصميم من أجل قابلية التصنيع (DFM) لمساعدة العملاء على تحسين قطعهم. ويمكننا تقديم المشورة بشأن اختيار المواد، واقتراح تعديلات طفيفة على التصميم تجعل الجزء أسهل في التصنيع، ومساعدتك في تحديد التفاوتات الضرورية حقًا مقابل تلك التي تعتبر "لطيفة". يحول هذا النهج التعاوني عملية التصنيع من مجرد صفقة بسيطة إلى شراكة تهدف إلى تحقيق أفضل نتيجة ممكنة لميزانيتك وجدولك الزمني.

استخدام GD&T بحكمة

يعد قياس الأبعاد الهندسية والتسامح (GD&T) أداة قوية عند استخدامها بشكل صحيح. فبدلاً من تطبيق تفاوت خطي ضيق على السطح بالكامل، يمكنك استخدام عنصر تحكم في التسطيح أو المظهر الجانبي لإدارة الجانب الحرج من الميزة مع السماح بمزيد من التباين في أماكن أخرى. وهذا يمنح الميكانيكي مزيدًا من الحرية التشغيلية، مما قد يؤدي إلى تسريع أزمنة الدورات وخفض التكاليف، مع ضمان عمل الجزء على النحو المنشود.

فيما يلي تفصيل للأساليب المختلفة للتسامح:

| نهج التسامح | الإيجابيات | السلبيات | الأفضل لـ... |

|---|---|---|---|

| التفاوتات القياسية | منخفضة التكلفة، إنتاج سريع، وفحص بسيط. | غير مناسب للتركيبات أو التجميعات الدقيقة. | المكونات العامة، الأسطح غير المتزاوجة. |

| التسامح الانتقائي | يوازن بين التكلفة والأداء بكفاءة عالية. | يتطلب تحليلاً وتخطيطًا دقيقًا لسوق دبي المالي. | معظم التجميعات الميكانيكية ذات الواجهات الحرجة. |

| تفاوتات ضيقة بشكل موحد | يضمن الدقة عبر الجزء بأكمله. | باهظة التكلفة للغاية، ومهل زمنية طويلة، ومخاطر عالية. | الطائرات ذات المهام الحرجة، والغرسات الطبية، والأدوات البصرية. |

وباختصار، فإن التفاوتات الضيقة هي المحرك المباشر لارتفاع التكاليف وطول المهل الزمنية في التصنيع الآلي باستخدام الحاسب الآلي. ويرجع ذلك إلى بطء دورات الماكينة، والحاجة إلى أدوات وفحص متخصصة، وزيادة معدلات الخردة. وتتمثل الاستراتيجية الأكثر فعالية لإدارة هذه العوامل في تطبيق التفاوتات الضيقة فقط عندما تكون حرجة من الناحية الوظيفية. إن التعاون المبكر مع شريك التصنيع الخاص بك هو المفتاح لتحسين تصميمك من حيث الأداء والميزانية، وتجنب النفقات غير الضرورية للإفراط في المواصفات.

طرق الفحص ومراقبة الجودة لقطع غيار CNC ذات التفاوت الضيق؟

هل استلمت من قبل مجموعة من قطع التصنيع باستخدام الحاسب الآلي لتجد أنها لا تفي بالتفاوتات المحددة؟ يمكن أن يؤدي التأخير والتكاليف والإحباط المطلق إلى توقف المشروع.

تتضمن عملية التحقق من قِطَع الماكينات بنظام التحكم الرقمي ذات التفاوت الضيق أدوات متقدمة مثل أجهزة قياس القِطع باستخدام الحاسب الآلي والماسحات الضوئية الليزرية وأجهزة المقارنة البصرية. وتعتمد مراقبة الجودة القوية على التحكم الصارم في العمليات والتوثيق التفصيلي وإمكانية التتبع والأساليب الإحصائية مثل مراقبة الجودة الصارمة لضمان تطابق كل جزء ومطابقته للمواصفات.

تقنيات الفحص المتقدمة: ما وراء الفرجار والميكرومتر

عند التعامل مع التفاوتات المسموح بها التي تقاس بالميكرون، لا توفر الأدوات التقليدية مثل الفرجار والميكرومتر في كثير من الأحيان الدقة اللازمة أو البيانات الشاملة. وهنا يأتي دور علم القياس المتقدم. فالأمر لا يتعلق فقط بتأكيد بُعد واحد؛ بل يتعلق بالتحقق من هندسة الجزء بأكمله مقابل نموذج التصميم بمساعدة الحاسوب. من واقع خبرتنا في شركة PTSMAKE، فإن دمج هذه الأساليب المتقدمة أمر غير قابل للتفاوض لإنتاج قطع عالية الدقة يمكن الاعتماد عليها.

ماكينات قياس الإحداثيات (CMMs)

تعد CMM المعيار الذهبي لفحص الأبعاد. وهي تستخدم مسبارًا حساسًا للغاية للمس نقاط مختلفة على سطح الجزء، وتسجيل إحداثياتها X وY وZ. تُستخدم هذه البيانات بعد ذلك للتحقق من الميزات المعقدة، بدءًا من الموضع الحقيقي للثقب وحتى تسطيح السطح. بالنسبة للأجزاء ذات الأشكال الهندسية المعقدة والصارمة قياس الأبعاد الهندسية والتسامح (GD&T)5 يوفر جهاز CMM الحكم النهائي بالنجاح/الإخفاق. وهي أبطأ من الطرق الأخرى ولكنها توفر دقة لا مثيل لها.

الماسحات الضوئية الليزرية والماسحات الضوئية ثلاثية الأبعاد

بالنسبة للأجزاء ذات المنحنيات المعقدة أو الأشكال العضوية، غالبًا ما يكون القياس بدون تلامس هو أفضل نهج. تلتقط الماسحات الضوئية بالليزر والماسحات الضوئية ثلاثية الأبعاد ذات الإضاءة المهيكلة ملايين نقاط البيانات من سطح الجزء في ثوانٍ، مما يؤدي إلى إنشاء سحابة نقطية كثيفة. ثم تتم مقارنة هذه السحابة بملف التصميم بمساعدة الحاسوب الأصلي، مما يؤدي إلى إنشاء خريطة ملونة تبرز على الفور أي انحرافات. هذه الطريقة سريعة للغاية وتوفر تحليلاً كاملاً للسطح، مما يجعلها مثالية للتحقق من أشياء مثل شفرات التوربينات أو الغرسات الطبية المخصصة.

المقارنات الضوئية

المقارن البصري، أو جهاز عرض المظهر الجانبي، هو أداة كلاسيكية ولكنها لا تزال مفيدة للغاية. فهو يعرض ظلًا مكبّرًا لجزء ما على الشاشة، مما يسمح بإجراء مقارنة سريعة مع تراكب الرسم. وهي تتفوق في فحص الميزات ثنائية الأبعاد مثل أنصاف الأقطار، والشطب، وأشكال الخيوط، وملامح أسنان التروس. على الرغم من أنها لا توفر بيانات ثلاثية الأبعاد، إلا أنها طريقة سريعة وفعالة للتحقق من التفاوتات الحرجة في التشكيل الجانبي الحرج على أرضية الإنتاج.

| تقنية الفحص | الأفضل لـ | الميزة الرئيسية | القيد المشترك |

|---|---|---|---|

| CMM | الأشكال الهندسية المعقدة، والأجزاء المنشورية، والتحقق من الدقة العالية | دقة لا مثيل لها وقابلية تكرار لا مثيل لها في GD&T | دورة قياس أبطأ، تتطلب بيئة محكومة |

| ماسح ضوئي ليزري/ ثلاثي الأبعاد | الأسطح ذات الشكل الحر، والهندسة العكسية، والتحليل السريع للأسطح | التقاط البيانات بسرعة فائقة، يوفر خريطة كاملة للسطح | دقة أقل من CMM لقياسات النقاط الفردية |

| المقارنة البصرية | الملامح ثنائية الأبعاد، والخيوط، والشطب، والسمات الصغيرة | فحص بصري سريع وسهل على أرضية الورشة | تقتصر على القياسات ثنائية الأبعاد، وتعتمد على تفسير المشغل |

بناء الجودة في: مراقبة العمليات والأساليب القائمة على البيانات

يعد الفحص أمرًا بالغ الأهمية، ولكنه إجراء تفاعلي - فهو يكتشف العيوب بعد حدوثها بالفعل. إن الهدف النهائي في التصنيع الآلي باستخدام الحاسب الآلي ذي التفاوت الضيق هو منع حدوث العيوب في المقام الأول. ويتطلب ذلك نهجًا استباقيًا يركز على التحكم القوي في العمليات والتوثيق الدقيق والاستخدام الذكي للبيانات. لا يمكنك فقط فحص الجودة في القِطع؛ بل عليك أن تبنيها من الخطوة الأولى.

الأسس: مراقبة العمليات والتوثيق وإمكانية التتبع

تشكل هذه العناصر الثلاثة العمود الفقري لأي نظام جودة موثوق.

- التحكم في العمليات: يتضمن ذلك مراقبة كل متغير في عملية التصنيع والتحكم فيه بفاعلية. لا يتعلق الأمر فقط بإعدادات ماكينة التحكم الرقمي باستخدام الحاسوب. فهو يتضمن معايرة الماكينة بانتظام، ومراقبة تآكل الأدوات واستبدال الأدوات قبل تعطلها، والحفاظ على تركيزات سائل التبريد ثابتة، وحتى التحكم في درجة حرارة ورطوبة الورشة. العملية المستقرة هي عملية يمكن التنبؤ بها.

- التوثيق: إذا لم يتم توثيقه، فإنه لم يحدث. فمن شهادة المطابقة للمواد الخام إلى تقرير فحص المادة الأولى (FAIR) ونتائج الفحص النهائي، يجب تسجيل كل خطوة من شهادة المطابقة للمواد الخام إلى تقرير فحص المادة الأولى (FAIR) ونتائج الفحص النهائي. يؤدي ذلك إلى إنشاء سجل تفصيلي لكل عملية إنتاج، وهو أمر لا يقدر بثمن للتحليل وضروري للعملاء في الصناعات الخاضعة للوائح مثل صناعة الطيران والصناعات الطبية.

- إمكانية التتبع: هذه هي نتيجة التوثيق الجيد. فهي تمنحنا القدرة على تتبع الجزء النهائي وصولاً إلى دفعة المواد الخام الخاصة به، والماكينة التي تم تشغيله عليها، والمشغل الذي قام بتشغيله، وتاريخ إنتاجه. إذا ظهرت مشكلة في أي وقت، فإن إمكانية التتبع تسمح لنا بعزل السبب الجذري بسرعة والحد من التأثير.

قوة البيانات: مراقبة العمليات الإحصائية (SPC)

التحكم في العمليات الإحصائية (SPC) هي منهجية قوية تستخدم أدوات إحصائية لمراقبة العملية والتحكم فيها. فبدلاً من مجرد التحقق مما إذا كان جزء ما "ضمن المواصفات" أو "خارج المواصفات"، يساعدنا التحكم الإحصائي في العمليات الإحصائية على فهم التباين الطبيعي داخل العملية وتحديد متى يتغير شيء ما.

باستخدام أدوات مثل مخططات التحكم، يمكننا تتبع الأبعاد الحرجة بمرور الوقت. تحتوي هذه المخططات على حدود تحكم عليا وسفلى تمثل القدرة الطبيعية للعملية. طالما أن القياسات تقع بشكل عشوائي بين هذه الحدود، فإن العملية مستقرة. ولكن إذا رأينا اتجاهًا - مثل القياسات التي تنجرف باستمرار نحو حد واحد - فهذا يشير إلى وجود مشكلة قبل يتم تصنيع أي أجزاء سيئة. يسمح لنا ذلك بالتدخل، ربما عن طريق تعديل إزاحة أو تغيير أداة مهترئة، مما يحافظ على تمركز العملية وقدرتها على الحفاظ على تفاوتات تفاوتات ضيقة.

| عنصر الجودة | الغرض | مثال في الممارسة العملية |

|---|---|---|

| التحكم في العمليات | لتقليل التباين وضمان استقرار العملية. | معايرة محاور ماكينة CNC كل ستة أشهر. |

| التوثيق | لإنشاء سجل يمكن التحقق منه لرحلة التصنيع بأكملها. | إرفاق ورقة اعتماد المواد بأمر العمل. |

| التتبع | لربط جزء منتهي بتاريخ إنتاجه الكامل. | نقش رقم تسلسلي فريد على كل جزء. |

| شركة SPC | مراقبة العملية في الوقت الفعلي ومنع العيوب بشكل استباقي. | استخدام مخطط عمود X لتتبع قطر المسمار المشغول آلياً. |

يتطلب تحقيق التصنيع الآلي باستخدام الحاسب الآلي ذي التفاوت المحكم استراتيجية مزدوجة. فهي تعتمد على أدوات الفحص المتقدمة مثل أجهزة الفحص باستخدام الحاسب الآلي والماسحات الضوئية بالليزر للتحقق النهائي، ولكن الأهم من ذلك أنها تعتمد على تضمين الجودة في عملية التصنيع نفسها. من خلال التحكم الصارم في العمليات والتوثيق التفصيلي والأساليب القائمة على البيانات مثل التحكم في العمليات الإحصائية، نحول التركيز من مجرد اكتشاف العيوب إلى منعها بشكل فعال. هذا النهج الشامل هو الطريقة الوحيدة لضمان دقة ثابتة وموثوقة في كل جزء يتم إنتاجه.

مقارنة التصنيع باستخدام الحاسب الآلي بأساليب التصنيع الأخرى ذات التفاوتات الضيقة.

هل تساءلت يومًا ما إذا كانت الماكينات بنظام التحكم الرقمي هي الخيار الأفضل دائمًا لتحقيق الدقة؟ أو ما إذا كانت هناك طريقة أخرى يمكنها تحقيق نفس التفاوتات الضيقة للدقة في تصميم الجزء بشكل أكثر فعالية؟

تتفوق الماكينات بنظام التحكم الرقمي في تحقيق تفاوتات تفاوتات دقيقة في الأجزاء المعقدة ذات الحجم المنخفض إلى المتوسط، خاصةً مع المعادن. كما أن القولبة بالحقن مثالية للأجزاء البلاستيكية كبيرة الحجم، بينما تتفوق الطباعة ثلاثية الأبعاد في النماذج الأولية السريعة حيث تكون التفاوتات أقل أهمية. تناسب الطرق اليدوية المهام البسيطة التي تتم لمرة واحدة.

عندما يتواصل معنا المهندسون في شركة PTSMAKE، فإن السؤال الشائع هو كيفية اختيار عملية التصنيع المناسبة. وعلى الرغم من أن تخصصنا هو التصنيع باستخدام الحاسب الآلي ذي التفاوت الضيق، فإن أفضل إجابة تعتمد دائمًا على الأهداف المحددة للمشروع. دعونا نفصل الاختلافات الرئيسية بين التصنيع باستخدام الحاسب الآلي وطريقتين شائعتين أخريين: الطباعة ثلاثية الأبعاد والقولبة بالحقن.

التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي مقابل الطباعة ثلاثية الأبعاد (التصنيع الإضافي)

غالبًا ما يُنظر إلى هاتين الطريقتين على أنهما متنافستان، لكنهما تخدمان أغراضًا أساسية مختلفة تمامًا، خاصة عندما يتعلق الأمر بالدقة.

التفاوت المسموح به والتشطيب السطحي

تقوم الطباعة ثلاثية الأبعاد، أو التصنيع بالإضافة، ببناء الأجزاء طبقة تلو الأخرى. تخلق هذه العملية بطبيعتها سطحًا متدرجًا ويمكن أن تؤدي إلى ضغوط داخلية أو التواء، مما يجعل من الصعب الحفاظ على تفاوتات تفاوتات أكثر إحكامًا من ± 0.1 مم (± 0.004 بوصة). أما التصنيع الآلي باستخدام الحاسب الآلي فهو عملية طرح تقوم بالنحت من كتلة صلبة، مما يؤدي إلى تشطيبات سطحية فائقة وقدرة على تحقيق تفاوتات تفاوتات تفاوت تبلغ ± 0.025 مم (± 0.001") أو حتى أكثر إحكامًا.

سلامة المواد وقوتها

يحتفظ الجزء الذي يتم تشكيله آلياً من كتلة صلبة من المعدن أو البلاستيك بخصائص مادته الأصلية. وهذا يعني أنه يتمتع بقوة ممتازة وموحدة. يمكن أن يكون للأجزاء المطبوعة ثلاثية الأبعاد، بسبب تركيبها الطبقي، روابط أضعف بين الطبقات، مما يؤدي إلى خصائص متباينة الخواص حيث يكون الجزء أضعف في اتجاه واحد. بالنسبة للأجزاء الوظيفية التي تتطلب قوة وموثوقية عالية، فإن متساوي الخواص6 تُعد طبيعة المكوّن المُصنَّع آليًا باستخدام الحاسب الآلي ميزة كبيرة.

إليك مقارنة سريعة:

| الميزة | التصنيع الآلي باستخدام الحاسب الآلي | الطباعة ثلاثية الأبعاد (FDM/SLA) |

|---|---|---|

| التسامح النموذجي | ± 0.025 مم (± 0.001 بوصة) | ± 0.1 مم (± 0.004 بوصة) |

| تشطيب السطح | ممتاز (كما تم تشكيله) | جيد (غالباً ما يحتاج إلى معالجة لاحقة) |

| القوة المادية | ممتاز (متساوي الشُّعاع) | جيد (متباين الخواص) |

| أفضل حالة استخدام | النماذج الأولية الوظيفية وأجزاء الإنتاج | النماذج الأولية للشكل/التركيبات الهندسية الداخلية المعقدة |

التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي مقابل القولبة بالحقن

لا تتعلق هذه المقارنة بالقدرة على الدقة بقدر ما تتعلق بالحجم والتكلفة. يمكن لكليهما إنتاج أجزاء عالية الدقة، ولكن نموذجهما الاقتصادي مختلفان تماماً. يتطلب القولبة بالحقن استثماراً مقدماً كبيراً في إنشاء القالب، والذي يمكن أن يكلف آلاف الدولارات. ومع ذلك، بمجرد تصنيع القالب، تكون التكلفة لكل جزء منخفضة للغاية، مما يجعلها مثالية للإنتاج بكميات كبيرة. أما التصنيع باستخدام الحاسب الآلي فيتميز بأقل تكاليف إعداد، مما يجعله مثاليًا للنماذج الأولية وعمليات الإنتاج بكميات منخفضة إلى متوسطة الحجم.

وبالإضافة إلى البدائل الشائعة، من المفيد أيضًا مقارنة الماكينات بنظام التحكم الرقمي بالطرق التقليدية أو المتخصصة لفهم مشهد التصنيع الكامل. يساعد ذلك في اتخاذ قرارات مستنيرة، خاصةً عند الموازنة بين التكلفة والسرعة والدقة.

التصنيع الآلي باستخدام الحاسب الآلي مقابل التصنيع الآلي اليدوي التقليدي

قبل أجهزة الكمبيوتر، كان الميكانيكيون المهرة يصنعون القِطع يدويًا باستخدام المخارط والمطاحن ومكابس الحفر. وعلى الرغم من أن هذه الحرفة لا تزال ذات قيمة، إلا أن لها قيودًا واضحة مقارنة بالماكينات بنظام التحكم الرقمي.

التكرار والتعقيد

لا يمكن للمشغل البشري، مهما كانت مهارته، أن يضاهي التكرار المثالي لماكينة يتم التحكم فيها بالكمبيوتر. بالنسبة لإنتاج مئات أو آلاف القِطع المتماثلة، فإن الماكينات بنظام التحكم الرقمي هي الخيار الوحيد القابل للتطبيق للحفاظ على تفاوتات دقيقة في الدفعة بأكملها. وعلاوةً على ذلك، فإن إنشاء الأشكال الهندسية المعقدة ذات الأسطح المنحنية أو الجيوب المعقدة أمر صعب للغاية ويستغرق وقتًا طويلاً يدويًا ولكنه سهل للغاية بالنسبة لماكينة بنظام التحكم الرقمي خماسية المحاور. إن التصنيع الآلي اليدوي هو الأنسب للإصلاحات البسيطة التي تتم لمرة واحدة أو النماذج الأولية البدائية حيث لا تكون الدقة هي الشاغل الأساسي.

متى تظل الآلات اليدوية ذات صلة بالموضوع؟

في تجارب المشاريع السابقة، شهدنا تألق الماكينات اليدوية في ورشات البحث والتطوير أو ورشات الإصلاح. إذا كنت بحاجة إلى ركيزة واحدة بسيطة أو إصلاح سريع على ركيزة مخصصة، فغالبًا ما يمكن للميكانيكي اليدوي الماهر أن يصنعها أسرع مما قد تستغرقه برمجة ماكينة بنظام التحكم الرقمي.

سيناريوهات اختيار الطريقة الصحيحة

يعود القرار في النهاية إلى تحقيق التوازن بين أربعة عوامل رئيسية: التحمل والحجم والمواد والتعقيد. إليك دليل عملي يستند إلى سيناريوهات شائعة نراها في PTSMAKE.

| السيناريو | أفضل طريقة | لماذا؟ |

|---|---|---|

| 1-10 نماذج أولية وظيفية (معدنية) | التصنيع الآلي باستخدام الحاسب الآلي | سرعة في الإنجاز، وخصائص مواد ممتازة، ودقة على مستوى الإنتاج. |

| 1-10 النماذج الأولية للشكل/النماذج الأولية (بلاستيك) | الطباعة ثلاثية الأبعاد | أرخص وأسرع طريقة للتحقق من شكل التصميم وملاءمته. |

| 50-5,000 قطعة إنتاج (معدنية/بلاستيكية) | التصنيع الآلي باستخدام الحاسب الآلي | الطريقة الأكثر فعالية من حيث التكلفة قبل تبرير تكاليف الأدوات المرتفعة للطرق الأخرى. |

| أكثر من 10,000 قطعة إنتاج (بلاستيك) | القولبة بالحقن | يتم تعويض تكلفة القالب المرتفعة مقدمًا بسعر منخفض للغاية لكل جزء بأحجام كبيرة. |

| جزء بسيط/إصلاح/جزء بسيط لمرة واحدة | التصنيع الآلي اليدوي | أسرع للأشكال الهندسية البسيطة دون الحاجة إلى البرمجة أو الإعداد المكثف. |

اختيار العملية الصحيحة أمر بالغ الأهمية. فاختيار القولبة بالحقن لتشغيل 100 جزء سيكون غير عملي من الناحية المالية، تمامًا كما أن استخدام الطباعة ثلاثية الأبعاد لمكون ميكانيكي عالي الضغط سيكون مخاطرة وظيفية. إن فهم هذه المفاضلات هو مفتاح التصنيع الناجح.

عند اتخاذ قرار بشأن طريقة التصنيع، من الضروري النظر إلى ما هو أبعد من مجرد عرض الأسعار الأولي. يوفر التصنيع الآلي باستخدام الحاسب الآلي دقة لا مثيل لها للأجزاء المعقدة والنماذج الأولية الوظيفية، خاصةً مع المعادن. ومع ذلك، بالنسبة لفحوصات الشكل/الملاءمة السريعة، فإن الطباعة ثلاثية الأبعاد أسرع وأكثر فعالية من حيث التكلفة. بالنسبة للأجزاء البلاستيكية ذات الحجم الكبير, القولبة بالحقن يصبح الفائز الواضح على الرغم من تكاليف الأدوات الأولية. يتوافق الخيار الأفضل دائمًا مع المتطلبات المحددة لمشروعك من حيث التفاوت المسموح به والمواد والحجم والميزانية.

التحديات والحلول الشائعة في التصنيع الآلي باستخدام الحاسب الآلي ذي التفاوت الضيق؟

هل سبق لك أن واجهت موقفًا يفشل فيه جزء مصمم بشكل مثالي في الفحص النهائي ببضعة ميكرونات فقط؟ إنه إحباط شائع عندما تعرقل قوى غير مرئية جهود التصنيع الآلي باستخدام الحاسب الآلي ذات التفاوت الضيق.

يتطلب النجاح في تحقيق تفاوتات التفاوتات الصارمة بنجاح معالجة التحديات الرئيسية مثل التمدد الحراري وانحراف الأداة واهتزاز الماكينة. يكمن الحل في اتباع نهج منهجي يجمع بين الضوابط البيئية الصارمة والصيانة الاستباقية للماكينات واستراتيجيات التصنيع الآلي المحسّنة والقياس المتقدم لضمان نتائج متسقة وعالية الدقة.

إن السعي وراء التصنيع الآلي باستخدام الحاسب الآلي ذي التفاوت الضيق هو رحلة مليئة بالتحديات التي يمكن أن تختبر حتى أكثر الفرق خبرة. وغالبًا ما تنبع هذه المشكلات من المتغيرات الدقيقة التي تتراكم لتخلق انحرافات كبيرة. فهمها هو الخطوة الأولى نحو الإتقان.

التشويه الحراري: المتغير الصامت

الحرارة هي العدو الرئيسي للدقة. فهي تتولد من مصادر متعددة: عملية القطع نفسها، وعمود دوران الماكينة والمحركات، ودرجة الحرارة المحيطة بالورشة. حتى التغير الطفيف في درجة الحرارة يمكن أن يتسبب في تمدد المواد أو انكماشها، مما يؤدي إلى خروج الأبعاد عن التفاوت المسموح به. على سبيل المثال، يتمدد الألومنيوم أكثر بكثير من الفولاذ لنفس الزيادة في درجة الحرارة. في المشاريع السابقة في PTSMAKE، رأينا قطعًا تم تصنيعها آليًا في بداية الوردية تختلف عن تلك التي تم تصنيعها آليًا في منتصف النهار، وذلك بسبب تقلبات درجة حرارة الورشة فقط.

تآكل الأدوات وانحرافها

أدوات القطع ليست صلبة بشكل مطلق. أثناء التصنيع الآلي، يمكن أن تتسبب القوة المبذولة على الأداة في انحنائها أو انحرافها قليلاً. قد يكون هذا الانحراف مجهريًا، ولكن في الأعمال ذات التفاوت الضيق، يكون هذا الانحراف كافيًا للتسبب في عدم الدقة. تتضخم المشكلة عند استخدام أدوات طويلة ونحيلة أو تصنيع مواد صلبة. تآكل الأداة هو عامل حاسم آخر. مع تآكل حافة القطع للأداة، فإنها تتطلب المزيد من القوة للقطع، مما يزيد من توليد الحرارة وخطر الانحراف. وهذا يخلق حلقة تغذية مرتدة حيث يؤدي التآكل إلى مزيد من الحرارة، مما قد يؤدي إلى مزيد من التآكل والتمدد الحراري.

الاستقرار المادي والإجهادات الداخلية

ليست كل المواد متساوية. فبعضها، مثل بعض المواد البلاستيكية أو المعادن المشغولة على البارد بشدة، تحتوي على ضغوط داخلية ناتجة عن عملية التصنيع. وعندما تقوم بإزالة المواد بالماكينة، فإنك تحرر هذه الضغوط، مما قد يتسبب في اعوجاج الجزء أو تشويهه بشكل غير متوقع. كما أن البنية الداخلية للمادة مهمة أيضًا. تحتوي بعض المواد على متباين الخواص7 مما يعني أن خصائصها الميكانيكية تختلف على طول المحاور المختلفة. يمكن أن يؤدي ذلك إلى سلوك غير متوقع أثناء التصنيع الآلي إذا لم يتم حسابه بشكل صحيح في برمجة CAM.

فيما يلي تفصيل سريع للتحديات المادية الشائعة:

| نوع المادة | التحدي الأساسي | النهج الموصى به |

|---|---|---|

| سبائك الألومنيوم | التمدد الحراري العالي | استخدم سائل تبريد عالي الجودة، وتحكم في درجة الحرارة المحيطة، وقم بإجراء تمريرات نهائية. |

| الفولاذ المقاوم للصدأ | تشديد العمل | حافظ على معدلات تغذية ثابتة، واستخدم أدوات حادة، وتجنب السكون. |

| سبائك التيتانيوم | ضعف التوصيل الحراري | تقليل سرعة القطع، واستخدام سائل تبريد عالي الضغط. |

| اللدائن الهندسية | الضغوط الداخلية | استخدم دورات تخفيف الضغط والأدوات الحادة والقطع الخفيف. |

إن التعرف على التحديات هو نصف المعركة فقط؛ فتنفيذ الحلول الفعالة هو ما يفصل الأجزاء المقبولة عن الأجزاء الاستثنائية. وهذا يتطلب استراتيجية شاملة تعالج الآلة والبيئة والعملية نفسها.

الصيانة والمعايرة الاستباقية للماكينة

لا تكون أداة الماكينة جيدة إلا بقدر جودة آخر معايرة لها. بالنسبة للتشغيل الآلي باستخدام الحاسب الآلي ذي التفاوت الضيق، فإن جدول الصيانة المنتظم والصارم غير قابل للتفاوض. لا يتعلق هذا الأمر بالتشحيم الروتيني فقط؛ بل يتضمن فحص ومعايرة الدقة الهندسية للماكينة بشكل دوري، بما في ذلك انحراف عمود الدوران وتوازي المحاور وردود الفعل العكسية. واستنادًا إلى تعاوننا مع العملاء في مجال المكونات الفضائية عالية المخاطر، قررنا أن دورة المعايرة ربع السنوية، التي يتم استكمالها بفحوصات يومية، يمكن أن تقلل من التباين من جزء إلى جزء بهامش كبير. يوفر استخدام أدوات متقدمة مثل تحليل قضبان الكرات فحصًا شاملاً للأداء الديناميكي للماكينة، ويكشف عن المشكلات قبل أن تؤدي إلى قطع متعطلة.

تهيئة بيئة محكومة

لا يمكنك تحقيق الدقة في بيئة غير مضبوطة. يتم التحكم في درجة الحرارة والرطوبة في ورشة الماكينات المثالية لأعمال التفاوت الدقيق. نحافظ على منشأة التصنيع الآلي باستخدام الحاسب الآلي الخاصة بنا عند درجة حرارة ثابتة تبلغ 20 درجة مئوية (68 درجة فهرنهايت) لأن هذه هي درجة الحرارة القياسية الدولية لقياس الأبعاد. يقلل هذا الثبات من التمدد الحراري في كل من الماكينة وقطعة العمل. أنظمة تنقية الهواء ضرورية أيضًا لمنع الملوثات المحمولة بالهواء من التأثير على مكونات الماكينة الحساسة أو على تشطيب سطح القِطع.

تحسين عملية التصنيع الآلي

يمكن للاستراتيجية الصحيحة التغلب على العديد من التحديات المتعلقة بالمواد والأدوات. إليك بعض الحلول التي ننفذها بانتظام:

- الفصل الخشن والتشطيب الفصل الخشن والتشطيب: نقوم بإجراء عمليات قطع تخشين قوية لإزالة الجزء الأكبر من المادة، ثم نترك الجزء يبرد ويستقر قبل إجراء تمريرات تشطيب خفيفة للغاية. يقلل ذلك من الحرارة والإجهاد الناتج عن القطع النهائي الحرج.

- مسارات الأدوات المتقدمة: توفر برامج CAM الحديثة مسارات أدوات حديثة مثل الماكينات عالية السرعة (HSM) التي تستخدم معدل تغذية أعلى مع عمق قطع شعاعي أقل. يقلل هذا النهج من القوة على الأداة، مما يقلل من الانحراف وتوليد الحرارة مع تحسين عمر الأداة.

- الفحص على الماكينة: نحن نستخدم أنظمة القياس أثناء العملية. يمكن للمجسات المثبتة في عمود دوران الماكينة التحقق تلقائيًا من الميزات الحرجة في منتصف العملية. يمكن للماكينة بعد ذلك إجراء تعديلات دقيقة على إزاحة الأداة لتعويض تآكل الأداة أو الانجراف الحراري، مما يضمن أن يكون البعد النهائي مثاليًا.

لا يتعلق إتقان التصنيع الآلي باستخدام الحاسب الآلي ذي التفاوت الضيق بالماكينات بنظام التحكم الرقمي بخدعة سرية واحدة. بل يتعلق الأمر بتحديد المتغيرات والتحكم فيها بشكل منهجي. يمكن التغلب على التحديات الأساسية - التأثيرات الحرارية، وأداء الأداة، وعدم استقرار المواد. يعتمد النجاح على نهج منضبط يدمج بيئة مستقرة، وماكينات تمت صيانتها ومعايرتها بدقة، واستراتيجيات تصنيع ذكية. ومن خلال التركيز على هذه الأساسيات، نقوم باستمرار بتحويل التصاميم المعقدة إلى مكونات دقيقة تلبي أكثر المواصفات تطلبًا لعملائنا.

الاتجاهات المستقبلية: الابتكارات في مجال التصنيع باستخدام الحاسب الآلي ذي التفاوت الضيق؟

هل تجد صعوبة في مواكبة الطلب المستمر على دقة أكبر في مكوناتك؟ هل تشعر بالفعل بأن أحدث ما توصلت إليه اليوم هو معيار الأمس؟

إن الابتكارات المستقبلية في مجال التصنيع الآلي باستخدام الحاسب الآلي ذي التفاوت الضيق مدفوعة بأنظمة أكثر ذكاءً وتكاملاً. وتشمل التطورات مراقبة الجودة المدعومة بالذكاء الاصطناعي، ومراقبة العمليات في الوقت الحقيقي باستخدام مستشعرات متقدمة، وأدوات ماكينات فائقة الدقة، وتطوير مواد جديدة عالية الأداء قابلة للتشغيل الآلي. تتلاقى هذه الاتجاهات لتوسيع نطاق حرية التصميم.

الضغط من أجل الحصول على تفاوتات أكثر إحكامًا مستمر. ما كان يعتبر استثنائيًا قبل عقد من الزمان أصبح الآن معيارًا. للبقاء في المقدمة، يجب أن ننظر إلى التقنيات التي تشكل مستقبل التصنيع الدقيق. ويتمثل اثنان من أهم المجالات في تطور أدوات الماكينات نفسها والقدرة على مراقبة عملياتها في الوقت الفعلي.

تطور دقة أدوات الماكينات

تُعد ماكينات التحكم الرقمي الحديثة من عجائب الهندسة الحديثة، ولكن الجيل التالي يصل إلى مستويات جديدة من الدقة. لا يتعلق الأمر ببساطة بجعل الماكينات تعمل بشكل أسرع؛ بل يتعلق بجعلها أكثر ذكاءً واستقراراً.

الاستقرار الحراري والتعويض الحراري

تعد التقلبات في درجات الحرارة عدوًا رئيسيًا للدقة. يمكن لبضع درجات من التغير في الورشة أن تتسبب في تمدد أو تقلص إطار الماكينة أو قطعة العمل بعدة ميكرونات، مما يؤدي إلى إبعاد التفاوتات عن الدقة تمامًا. تتضمن الماكينات المستقبلية أنظمة تعويض حراري متطورة. واستنادًا إلى اختباراتنا، تستخدم هذه الأنظمة شبكة من المستشعرات لمراقبة تغيرات درجة الحرارة في جميع أنحاء الماكينة وضبط مسار الأداة تلقائيًا في الوقت الفعلي لمواجهة أي انحراف حراري. هذه الإدارة النشطة أمر بالغ الأهمية لعمليات التشغيل الآلي الطويلة والمتواصلة دون انقطاع حيث يكون الاتساق هو المفتاح.

المغازل وأنظمة الدفع المتقدمة

أنظمة المغزل وأنظمة الدفع هي قلب ماكينة بنظام التحكم الرقمي. تشمل الابتكارات هنا محركات الدفع المباشر التي تلغي الحاجة إلى التروس أو الأحزمة، مما يقلل من رد الفعل العكسي والاهتزاز. وينتج عن ذلك حركة أكثر سلاسة للأداة وتشطيبات سطحية أدق. نشهد أيضًا استخدام محامل مغناطيسية وأنظمة تبريد متقدمة لضمان تشغيل المغزل بشكل صحيح بسرعات عالية جدًا، وهو أمر حيوي لتحقيق تفاوتات ضيقة في القِطع المعقدة. لم تعد هذه الأنظمة تتعلق فقط بالطاقة، بل أصبحت تتعلق بالتحكم على المستوى المجهري.

مراقبة العمليات في الوقت الحقيقي

تقليديًا، كانت مراقبة الجودة تحدث بعد تصنيع الجزء. ولكن المستقبل يكمن في منع العيوب قبل حدوثها. وتوفر المراقبة في الوقت الحقيقي البيانات اللازمة لتحقيق ذلك. من خلال دمج المستشعرات مباشرة في بيئة التصنيع، يمكننا الحصول على رؤية غير مسبوقة للعملية أثناء حدوثها. وهذا يسمح باستخدام القياس في الموقع8الذي يقيس الجزء أثناء دورة التصنيع.

| طريقة الرصد | النهج التقليدي | الاتجاه المستقبلي (في الوقت الحقيقي) |

|---|---|---|

| فحص تآكل الأدوات | الفحص اليدوي بين الدورات | تكتشف المستشعرات الصوتية والاهتزازية التغييرات |

| التحقق من الجزء | فحص ما بعد المعالجة CMM | مجسات على الماكينة والمسح بالليزر |

| استقرار العملية | مراقبة المشغل | بيانات في الوقت الحقيقي عن درجة الحرارة، وعزم الدوران، والاهتزازات |

| تصحيح الخطأ | تعديلات الإزاحة اليدوية | تعديلات التغذية الراجعة الآلية ذات الحلقة المغلقة |

يعد هذا التحول من الفحص بعد العملية إلى التحكم أثناء العملية تغييرًا جذريًا في التصنيع الآلي باستخدام الحاسب الآلي ذي التفاوت الضيق. فهو يقلل من الخردة، ويوفر الوقت، ويضمن أن كل جزء يتم إنتاجه يكون ضمن التفاوت المسموح به المحدد من أول عملية قطع. ونحن في شركة PTSMAKE، نعمل بنشاط على استكشاف هذه التقنيات لتزويد عملائنا بأعلى مستوى من الثقة في مكوناتهم.

بالإضافة إلى الأجهزة المادية، يقدم الذكاء الاصطناعي وعلوم المواد مستوى آخر من الابتكار. لا تعمل هذه التطورات على تحسين العمليات الحالية فحسب، بل تفتح أيضًا إمكانيات جديدة تمامًا لما يمكن تصميمه وتصنيعه. فهي توفر للمهندسين حرية أكبر، مع العلم أنه يمكن إنتاج تصميماتهم المعقدة بدقة قابلة للتكرار.

مراقبة الجودة والتحسين المستند إلى الذكاء الاصطناعي

ينتقل الذكاء الاصطناعي (AI) والتعلم الآلي (ML) من كلمات طنانة إلى أدوات عملية في أرضية المتجر. إن قدرتهما على تحليل كميات هائلة من البيانات في الوقت الفعلي مناسبة تمامًا لمتطلبات التصنيع عالي الدقة.

الصيانة التنبؤية

يعد وقت التعطل قاتلاً لأي عملية تصنيع. يمكن لخوارزميات الذكاء الاصطناعي الآن تحليل البيانات من مستشعرات الماكينة للتنبؤ باحتمالية تعطل أحد المكونات، مثل البرغي الكروي أو محمل المغزل. يسمح ذلك بجدولة الصيانة قبل حدوث العطل، مما يمنع التأخيرات المكلفة ويضمن استمرار عمل الماكينة في حدود قدراتها المحدودة على التحمل. إنه ينقلنا من نموذج "إصلاحها عند تعطلها" إلى نموذج استباقي تنبؤي.

ضمان الجودة الآلي

تخيل نظامًا يمكنه فحص جزء بدقة أكبر من العين البشرية على مدار الساعة طوال أيام الأسبوع. تقوم أنظمة الرؤية الآلية المدعومة بالذكاء الاصطناعي بذلك. باستخدام كاميرات عالية الدقة وبرامج متطورة، يمكنها فحص الأجزاء الجاهزة ومقارنتها على الفور بنموذج التصميم بمساعدة الحاسوب، مع تحديد أي انحراف مهما كان صغيراً. لا يؤدي ذلك إلى تسريع عملية الفحص فحسب، بل يوفر أيضًا ثروة من البيانات التي يمكن استخدامها لضبط عملية التصنيع للحصول على نتائج أفضل.

المواد الجديدة وقابليتها للتشغيل الآلي

أدى الطلب على مكونات أخف وزنًا وأقوى وأكثر متانة إلى تطوير مواد متقدمة. ومع ذلك، غالبًا ما تمثل هذه المواد تحديات فريدة من نوعها للتصنيع الآلي باستخدام الحاسب الآلي. يكمن المستقبل في تطوير مواد جديدة وإيجاد طرق أفضل لتصنيعها آليًا.

| فئة المواد | أمثلة | تحدي التصنيع الرئيسي | الحل المستقبلي |

|---|---|---|---|

| السبائك الفائقة | إينكونيل، سبائك التيتانيوم | توليد حرارة عالية، تآكل سريع للأدوات | تقنية سائل التبريد المتقدمة، والطلاءات المتخصصة |

| المركبات | ألياف الكربون (CFRP) | التصفيح، وانسحاب الألياف، والغبار | التصنيع الآلي بمساعدة الموجات فوق الصوتية، والأدوات الماسية |

| سيراميك متقدم | زركونيا، نيتريد السيليكون | الصلابة الشديدة والهشاشة | التصنيع الآلي بالليزر، والطحن بمساعدة الليزر |

| مركبات المصفوفة المعدنية | Al/SiC | الطبيعة الكاشطة لجزيئات التسليح | أدوات الماس متعدد الكريستالات (PCD) |

تركز الابتكارات على ابتكار سبائك جديدة مصممة خصيصًا لقابلية التشغيل الآلي دون التضحية بالأداء. من خلال عملنا مع العملاء، رأينا كيف يمكن لتغيير طفيف في تركيبة المواد أن يقلل بشكل كبير من تآكل الأدوات ويحسن من صقل السطح. في الوقت نفسه، تتيح التطورات في تكنولوجيا أدوات القطع - مثل الطلاءات الجديدة والأشكال الهندسية والمواد - إمكانية تشغيل هذه المواد الصعبة آليًا بكفاءة، مما يفتح الباب لاستخدامها في التطبيقات التي تتطلب أعلى مستويات الدقة.

إن مستقبل التصنيع الآلي باستخدام الحاسب الآلي ذي التفاوت الضيق ذكي ومترابط. تعمل الابتكارات بدءًا من أدوات الماكينات الأكثر ذكاءً مع التعويض الحراري إلى المراقبة في الوقت الحقيقي على تحويل مراقبة الجودة من فحص ما بعد العملية إلى ضمان أثناء العملية. وعلاوة على ذلك، فإن دمج الذكاء الاصطناعي للصيانة التنبؤية وضمان الجودة الآلي، بالإضافة إلى التطورات في تصنيع المواد الجديدة، يوسع حدود التصميم. تعمل هذه الاتجاهات مجتمعة على تمكين المهندسين من إنشاء مكونات أكثر تعقيدًا ودقة من أي وقت مضى.

أطلق العنان لنجاح الدقة مع PTSMAKE: شريكك في التصنيع باستخدام الحاسب الآلي ذي التحمل الضيق

هل أنت جاهز لمواجهة تحديات التصنيع الآلي باستخدام الحاسب الآلي ذات التفاوت الضيق - دون تأخير أو تنازلات؟ ثق بخبرة شركة PTSMAKE المثبتة وقدراتها المتقدمة لمشروعك القادم. اتصل بنا اليوم للحصول على عرض أسعار سريع وموثوق واكتشف سبب اعتماد الصناعات الرائدة عالميًا على دقتنا، واتساقنا، وتميزنا في الخدمة!

انقر هنا لفهم اللغة الرمزية التي يستخدمها المهندسون لتحديد التفاوتات الدقيقة وتوصيلها. ↩

فهم كيفية تأثير البنية الداخلية للمادة على قوتها وثباتها في اتجاهات مختلفة. ↩

افهم كيف يمكن أن تؤثر الخصائص الاتجاهية للمادة على دقة ونتائج القِطع المُشَكَّلة آليًا. ↩

استكشف هذا الدليل لفهم كيف يضمن علم القياس جودة الأجزاء وامتثالها. ↩

انقر هنا للحصول على دليل شامل لفهم رموز وقواعد GD&T في الرسومات الهندسية. ↩

افهم كيف تختلف خصائص المواد بين طرق التصنيع وسبب أهمية ذلك بالنسبة لأداء الجزء الخاص بك. ↩

انقر لفهم كيف يمكن أن تؤثر الخصائص الاتجاهية للمادة على دقة التصنيع الآلي وكيفية إدارتها. ↩

تعرّف على كيفية تحسين تقنية القياس في الوقت الحقيقي هذه من الدقة وتقليل الهدر في التصنيع. ↩