Ingenjörer vet att gängtoleranser är viktiga, men de flesta kämpar med att välja rätt specifikationer. Felaktiga val leder till monteringsfel, produktionsförseningar och kostsamma omarbetningar som hade kunnat undvikas med rätt förståelse.

Gängtoleranser definierar de acceptabla dimensionsgränserna för gängade fästelement, vilket säkerställer korrekt passform och funktion mellan passande delar samtidigt som hänsyn tas till tillverkningsvariationer. De anger hur stor avvikelse från de nominella måtten som är acceptabel för en tillförlitlig montering.

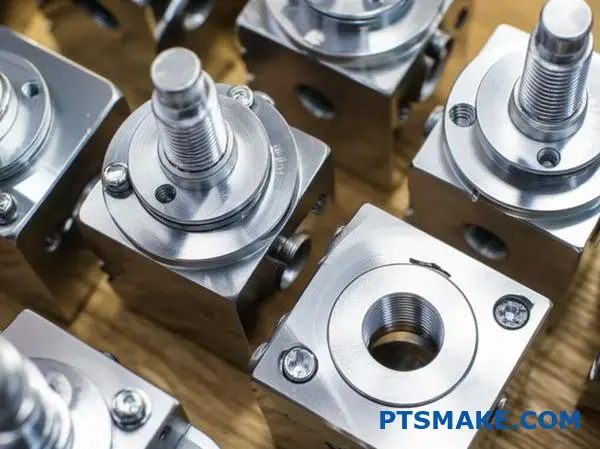

Under hela mitt arbete på PTSMAKE har jag sett projekt lyckas eller misslyckas baserat på beslut om gängtoleranser. Den här guiden bryter ner den komplexa världen av gängtoleranser till praktisk kunskap som du omedelbart kan tillämpa på dina konstruktioner.

Vilket problem löser trådtolerans i grunden?

Har du någonsin undrat varför vi inte bara kan göra en perfekt tråd? Inom tillverkningsindustrin är perfektion inte det verkliga målet. Verkligheten är att variationer är oundvikliga.

Utmaningen att vara konsekvent

Det finns aldrig två delar som är helt identiska. Det finns alltid små skillnader mellan dem. Det är här som begreppet gängtolerans blir avgörande.

Ett ramverk för funktion

Gängtolerans är en smart lösning. Den skapar ett acceptabelt intervall, inte en enda perfekt punkt. Detta säkerställer att delar som tillverkats vid olika tidpunkter, eller till och med av olika leverantörer, passar perfekt ihop.

| Koncept | Idealisk värld | Verkliga världen |

|---|---|---|

| Tillverkning | Perfekt replikering | Oundviklig variation |

| Montering | Passar alltid | Kräver tolerans |

Den första principen: Variation är oundvikligt

Låt oss börja med en grundläggande sanning. Varje tillverkningsprocess har en inneboende variabilitet. Från CNC-bearbetning till formsprutning är små avvikelser ett faktum. Detta är den första principen vi måste acceptera.

Varifrån kommer variationen?

Dessa små felaktigheter kommer från flera olika källor. Tänk på slitage på verktygsmaskiner under en lång produktion. Eller tänk på små skillnader mellan olika partier av råmaterial. Även förändringar i fabrikstemperaturen kan påverka en detaljs slutliga storlek. Upprätthållande dimensionell stabilitet1 är ett ständigt fokus.

| Källa till variation | Exempel | Effekt på gänga |

|---|---|---|

| Maskin | Slitage på verktyg | Drift av pitch eller diameter |

| Material | Variation i hårdhet | Förändringar i ytfinish |

| Miljö | Temperatur | Expansion/kontraktion av delar |

| Operatör | Skillnader i inställningar | Inkonsekvent startpunkt |

Utan ett system för att hantera detta skulle monteringen bli en mardröm. En bult som tillverkas på morgonen kanske inte passar en mutter som tillverkas på eftermiddagen.

Den centrala lösningen: Utbytbarhet

Detta är det grundläggande problemet som gängtoleransen löser. Den fastställer en tydlig "acceptanszon" för dimensionerna på en gänga. Så länge en del faller inom detta specificerade område kommer den att fungera korrekt. Denna princip möjliggör tillförlitlig massproduktion. Den garanterar att komponenterna är utbytbara, vilket ger en sömlös montering i de projekt som vi hanterar på PTSMAKE.

Kort sagt, variationer i tillverkningen är en ständig realitet. Gängtolerans är det viktiga system som hanterar denna variation och säkerställer att delarna är utbytbara och monteras korrekt, vilket är grunden för modern, skalbar produktion.

Varför är stigningsdiametern den mest kritiska gängdimensionen?

Gängdiametern är det verkliga hjärtat i en skruvgängad anslutning. Det är inte bara ett mått; det avgör hur väl två delar faktiskt kommer att passa ihop och fungera under belastning.

Tänk på det som den effektiva kontaktpunkten. Det är här det verkliga arbetet sker.

Kontaktzonen

Större och mindre diametrar handlar om gränser. Men delningsdiametern styr den direkta ytkontakten, flank till flank. Denna kontakt avgör kvaliteten på passformen.

Rätt kontakt ger styrka och stabilitet. Dålig kontakt leder till misslyckande.

Diameter Rolljämförelse

| Diameter Typ | Primär funktion | Påverkan på anslutning |

|---|---|---|

| Större diameter | Definierar den yttersta gränsen. | Ger utrymme för montering. |

| Mindre diameter | Definierar den innersta gränsen. | Förhindrar störningar vid roten. |

| Pitch Diameter | Kontrollerar flank-till-flank-angrepp. | Fastställer passform, styrka och lastfördelning. |

Mekaniken bakom gängpassning

Även om större och mindre diametrar är viktiga, ger de i första hand frigång. Huvuddiametern på en utvändig gänga måste vara fri från den mindre diametern på en invändig gänga, och vice versa. De skapar utrymme för att gängorna ska kunna monteras utan att binda vid sina spetsar (krön) eller rötter.

Dessa ytor är dock inte konstruerade för att bära den primära dragbelastningen. Det kritiska jobbet faller på de vinklade ytorna på gängflankerna.

Flankens engagemang är nyckeln

Stigningsdiametern styr direkt detta flankingrepp. Det är en tänkt cylinder som passerar genom gängorna vid den punkt där gängan och spåret är lika breda.

När stigningsdiametrarna på en bult och en mutter matchar varandra perfekt pressas flankerna jämnt mot varandra. På så sätt fördelas belastningen jämnt över alla inkopplade gängor.

Korrekt ingrepp maximerar anslutningens drag- och skjuvhållfasthet. Det förhindrar att spänningen koncentreras till en enda gänga, vilket är en vanlig orsak till fel. Det förhindrar också problem som irriterande2.

Hur toleranser påverkar passformen

Därför är gängtoleransen nästan helt inriktad på stigningsdiametern. I våra projekt på PTSMAKE är kontrollen av denna enda dimension av största vikt för att skapa tillförlitliga, repeterbara anslutningar.

| Dimension Avvikelse | Uppkomna problem | Konsekvenser |

|---|---|---|

| För stor stigningsdiameter | Interferenspassning | Monteringen är svår eller omöjlig. |

| För liten pitchdiameter | Lös passform, överdrivet spelande | Vibrationslossning, minskad hållfasthet. |

| Major/Minor Diameter Av | Störning av krön/rot | Mindre inbindning, men mindre avgörande för hållfastheten. |

Denna exakta kontroll är vad som skiljer en högpresterande anslutning från en som kommer att gå sönder under påfrestning.

Stigningsdiameterns kontroll över flankens kontakt gör den till det mest avgörande måttet för en gängs passform, styrka och övergripande tillförlitlighet. Större och mindre diametrar säkerställer spel, men stigningsdiametern säkerställer att anslutningen faktiskt kan utföra sitt jobb under belastning.

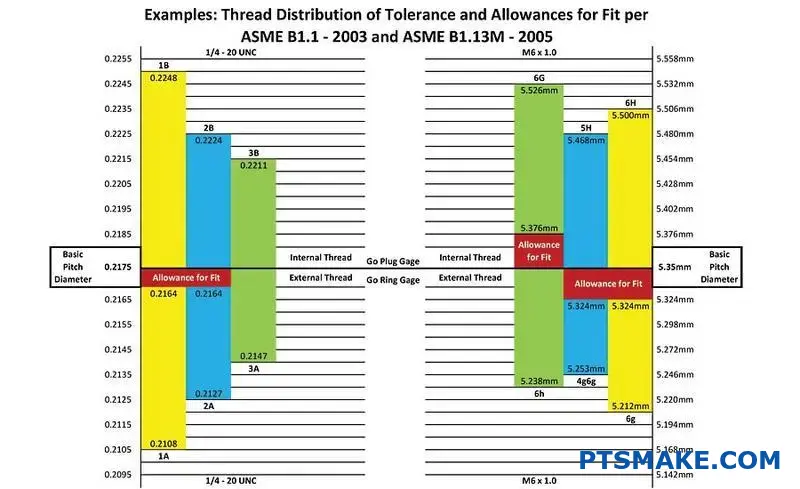

Vad representerar trådtoleransklasser som 6g/6H?

Tänk på en trådtoleransklass som en enkel kod. Koden består av två delar: ett nummer och en bokstav. Varje del ger oss specifika instruktioner för tillverkningen.

Antalet: Toleransgrad

Siffran anger toleransgraden. Ett lägre tal innebär en snävare, mer exakt tolerans. Ett högre tal tillåter större variation.

För de flesta standardapplikationer är en kvalitet på 6 det bästa valet. Den erbjuder en bra balans mellan prestanda och tillverkningskostnad.

| Toleransgrad | Nivå av precision | Vanliga användningsfall |

|---|---|---|

| 4 | Mycket hög | Flyg- och rymdindustrin, precisionsinstrument |

| 6 | Medium (Standard) | Verkstadsindustri, fordonsindustri |

| 8 | Grov | Icke-kritiska fästelement |

Brevet: Fundamental avvikelse

Bokstaven definierar toleranszonens startpunkt. Den talar om hur långt gängan ligger från sin teoretiska grundstorlek. Detta kallas för den grundläggande avvikelsen.

Små bokstäver (t.ex. "g") är för utvändiga gängor (bultar). Versaler (t.ex. "H") är för invändiga gängor (muttrar).

Att förstå denna kod är nyckeln till framgångsrik montering av detaljer. På PTSMAKE ser vi att om gängtoleransen är rätt från början förhindrar det kostsamma monteringsproblem längre fram. Det är en grundläggande detalj för tillförlitlig mekanisk design.

Hur betyg och avvikelse skapar passform

Siffran och bokstaven fungerar tillsammans. De definierar den slutliga passformen mellan en bult och en mutter. Graden (siffran) anger storleken på variationsutrymmet, medan avvikelsen (bokstaven) positionerar utrymmet.

Till exempel ger en "g"-position för bultar en tolerans. Det innebär att det finns ett garanterat spel mellan den största möjliga bulten och den minsta möjliga muttern. Detta säkerställer att delar monteras enkelt utan störningar.

Den fundamental avvikelse3 är avgörande för utbytbarheten.

Däremot har en "h"-position noll tolerans. Den maximala bultstorleken är densamma som grundstorleken. Detta kan skapa en snävare passform.

Vanliga kombinationer och deras innebörd

Detta system möjliggör olika passformstyper. Du kan ange en lös passform för snabb montering eller en tät passform för precisionsinriktning.

| Kombination | Utvändig gänga | Invändig gänga | Resulterande passform |

|---|---|---|---|

| 6g/6H | 6g (utsläppsrätt) | 6H (ingen ersättning) | Passform för standardavstånd |

| 6h/6H | 6h (ingen ersättning) | 6H (ingen ersättning) | Övergång/Snug Fit |

| 4h/5H | 4h (tätare) | 5H (tätare) | Precisionssittande passform |

I tidigare projekt har det varit avgörande att välja rätt kombination. Vi hjälper kunderna att välja en klass som säkerställer funktionaliteten utan att överkonstruera, vilket kan driva upp kostnaderna i onödan.

Kort sagt anger gängans toleransklassnummer precisionsnivån, medan bokstaven placerar toleranszonen. Tillsammans definierar de exakt den avsedda passformen mellan passande delar, vilket säkerställer både funktionalitet och tillverkningsbarhet för varje given applikation.

Varför måste ingenjörer förlita sig på standarder som ISO eller ASME?

Standarder skapar ett universellt språk för ingenjörer. De fungerar som ett gemensamt lexikon för konstruktion och tillverkning. Detta säkerställer att alla talar samma tekniska språk.

En universell plan

Detta gemensamma språk gör det möjligt för en designer i USA att skapa en detalj. Sedan kan en tillverkare i Kina, som vi på PTSMAKE, producera den perfekt. Det finns inget utrymme för feltolkningar.

De viktigaste delarna

Denna gemensamma förståelse täcker allt. Den omfattar material, dimensioner och kritiska egenskaper. Denna precision eliminerar gissningar och kostsamma fel från processen.

| Aspekt | Med standarder | Utan standarder |

|---|---|---|

| Kommunikation | Klart och precist | Tvetydig och förvirrande |

| Tolkning | Universal | Subjektivt och lokalt |

| Utfall | Konsekvent kvalitet | Oförutsägbara resultat |

Låt oss nu undersöka vad som händer när detta språk saknas. Föreställ dig en värld där varje företag har sina egna regler. Det skulle vara rena kaoset, särskilt för globala leveranskedjor.

Kaoset utan ett gemensamt språk

Tänk på en enkel M6-skruv. Utan ISO- eller ASME-standarder skulle begreppet "M6" kunna betyda dussintals olika saker. Det är därför som ett tydligt system för gängtolerans är så viktigt.

En värld av missanpassade delar

En bult från en leverantör skulle inte passa till en mutter från en annan. Monteringslinjerna skulle stanna upp. Hela principen om utbytbarhet4 skulle helt enkelt försvinna. Detta är inte bara en olägenhet; det är ett totalt misslyckande för systemet.

I tidigare projekt på PTSMAKE har dessa standarder gjort det möjligt för oss att köpa in komponenter globalt för en kund. Vi visste att ett specificerat fästelement från Tyskland skulle passa perfekt i en del som vi bearbetade i Kina.

Spridningseffekter på tillverkningsindustrin

Utan standarder skulle kostnaderna explodera. Vi skulle behöva unika verktyg och mätare för varje enskild kunds egenutvecklade design. Ledtiderna skulle sträcka sig från veckor till månader.

| Metrisk | Med standarder | Utan standarder |

|---|---|---|

| Kostnader för verktyg | Standardiserad, lägre | Anpassad, mycket hög |

| Ledande tidningar | Förutsägbar | Oförutsägbar, lång |

| Kvalitetskontroll | Enkel och okomplicerad | Komplicerat och kostsamt |

| Global inköp | Genomförbart | Omöjlig |

Denna kontrollerade miljö är anledningen till att standarder inte bara är riktlinjer, utan utgör grunden för modern tillverkning.

Standarder som ISO och ASME ger ett viktigt gemensamt språk. Utan detta skulle den globala tillverkningen hamna i kaos. Utbytbara delar skulle inte finnas, vilket skulle leda till skyhöga kostnader, oförutsägbara tidslinjer och omfattande produktfel, särskilt när det gäller detaljer som gängtolerans.

Jämför allowance med tolerance i praktisk mening.

Låt oss använda en enkel liknelse. Föreställ dig att du parkerar en bil i ett garage. Garagedörren är hålet och din bil är axeln.

Den avsiktliga klyftan

Ersättning är avsiktlig extra utrymme. Det är skillnaden mellan dörrens bredd och din bils bredd. Detta utrymme säkerställer att din bil får plats utan att skrapa mot sidorna.

Det oundvikliga felet

Tolerans är den oavsiktlig men acceptabla tillverkningsfel. Din bil kan vara några millimeter bredare eller smalare än vad som anges i specifikationsbladet. Detta är tillverkningsvariationen.

| Koncept | Analogi | Beskrivning |

|---|---|---|

| Ersättning | Extra utrymme | Den designade öppningen ger en smidig passform. |

| Tolerans | Variation i storlek | Det tillåtna felet i produktionen. |

Hur de kombineras för att definiera passform

Tolerans och tolerans är inte oberoende av varandra. De arbetar tillsammans för att bestämma den slutliga passformen för passande delar. Toleransen anger det avsedda utrymmet, medan toleransen definierar det acceptabla intervallet för detta utrymme.

Tänk på det så här: toleransen är målet och toleransen är ringen runt målet. Så länge de slutliga måtten hamnar inom ringen är detaljen godtagbar.

Gränser för storlek

Kombinationen av en detaljs grundstorlek, dess tolerans och dess tolerans skapar "storleksgränserna". Det är de maximala och minimala dimensioner som en detalj kan ha och fortfarande vara funktionell. Detta är ett kritiskt begrepp, särskilt när det handlar om exakta passningar som i Minst väsentligt skick5.

I vårt arbete på PTSMAKE hanterar vi dessa gränser noggrant. I ett projekt som omfattar gängade komponenter är det till exempel viktigt att kontrollera gängtoleransen för att säkerställa en säker anslutning utan bindning. Efter några tester med vår kund fann vi att en något snävare tolerans förbättrade monteringens tillförlitlighet med över 15%.

| Element | Roll i passform |

|---|---|

| Grundstorlek | Den teoretiska, perfekta dimensionen. |

| Ersättning | Definierar minsta tillåtna avstånd eller största möjliga störning. |

| Tolerans | Definierar den totala acceptabla variationen för en del. |

Detta samspel avgör om du får en clearance-, transition- eller interference-passform.

Tolerans är det planerade gapet för att delar ska passa. Tolerans är det acceptabla tillverkningsfelet. Tillsammans definierar de de slutliga måttgränserna som säkerställer att delarna monteras och fungerar korrekt, en princip som vi tillämpar dagligen.

Hur påverkas funktionen av toleranser för större och mindre diameter?

Större och mindre diametrar har mycket olika syften. Deras gängtoleranser är inte utbytbara. De är konstruerade för att lösa olika funktionella utmaningar.

Major Diameters roll

Toleransen för huvuddiametern på en utvändig gänga styr i första hand passformen. Den säkerställer att skruven kan gå in i den anslutande delen utan störningar. Den ger också ytan för korrekt inkoppling av skiftnyckeln.

Mindre diameters roll

Däremot är toleransen för den mindre diametern på en invändig gänga avgörande för hållfastheten. Den avgör hur stor gängborrningen ska vara och definierar kärnmaterialets förmåga att motstå avskalning under belastning.

| Diameter Typ | Huvudsyfte | Kritisk oro |

|---|---|---|

| Major (extern) | Montering & verktyg | Risk för interferens |

| Mindre (intern) | Styrka & Tappning | Del Fel |

Toleranserna för dessa två diametrar är inte bara siffror, de är kritiska funktionskontroller. Om de blir rätt förhindras vanliga tillverknings- och monteringsfel. I tidigare projekt på PTSMAKE har denna distinktion varit avgörande.

Större diameter: Kontroll av störning och grepp

Huvuddiameterns främsta uppgift är att förhindra interferens. Om huvuddiametern på en skruv har sin maximala tolerans kanske den inte passar i ett hål med sin minimala tolerans. Detta leder till att monteringslinjerna stannar.

Det påverkar också hur verktygen interagerar med fästelementet. För en sexkantsbult är måttet mellan flatsidorna en huvuddiameter. En lös tolerans här resulterar i en slarvig passform för skiftnyckeln, vilket kan runda av hörnen och omöjliggöra korrekt vridmoment.

Mindre diameter: Kärnan i styrkan

Den mindre diametern på en mutter eller ett gängat hål är dess fundament. Detta mått ger direkt information om storleken på den borrkrona som används vid gängtappning. Om hålet är för litet kommer gängtappen att fastna och gå sönder.

Om hålet är för stort blir de resulterande gängorna grunda och svaga. Detta minskar kraftigt anslutningens hållfasthet. Materialet vid den mindre diametern måste vara tillräckligt för att klara de avsedda lasterna. Dålig kontroll här kan ge upphov till områden med hög spänningskoncentration6vilket är en av de främsta orsakerna till att skruvarna går sönder.

| Toleransfel | Resulterande funktionellt problem |

|---|---|

| Stor diameter för stor | Delarna går inte att montera. |

| Större diameter för liten | Dåligt grepp om verktyget, risk för att det glider. |

| Mindre diameter för liten | Kranbrott under tillverkning. |

| Mindre diameter för stor | Svaga trådar som lätt lossnar. |

Toleransen för större diameter styr den yttre passformen, förhindrar monteringsstörningar och ger ett säkert verktygsgrepp. Tolerans för mindre diameter är avgörande för invändiga gängor, dikterar gängborrstorleken och skyddar detaljens kärnstyrka mot fel.

Varför är det praktiskt taget omöjligt att ha noll variation i trådarna?

Från en fysikalisk synvinkel är perfektion en illusion. Att uppnå noll variation i gängor är inte bara svårt, det är omöjligt. Varje tillverkningssteg medför små, oundvikliga fel.

Dessa variationer härrör från grundläggande fysiska begränsningar. Vi måste ta hänsyn till maskinen, verktyget, materialet och till och med temperaturförändringar. Att förstå detta hjälper till att sätta upp realistiska mål för gängtoleransen.

Nedan följer en snabb jämförelse mellan det ideala målet och den fysiska verklighet som vi arbetar med inom precisionstillverkning.

| Aspekt | Det ideala (noll variation) | Verkligheten |

|---|---|---|

| Process | Perfekt stabil och repeterbar | Mikrovibrationer och avvikelser |

| Verktyg | Oförändrade dimensioner | Slits ner efter varje användning |

| Material | Helt enhetlig | Innehåller mikroföroreningar |

| Miljö | Konstant temperatur | Värme orsakar expansion |

Att jaga en icke-existerande "perfekt" tråd är inte bara opraktiskt utan också otroligt kostsamt.

Fysikens orubbliga lagar

Låt oss reda ut varför dessa variationer är en grundläggande del av tillverkningsvärlden. Det handlar inte om brist på kompetens eller teknik, utan om fysik.

Begränsningar i tillverkningsprocesserna

Ingen maskin är oändligt styv. Även de mest avancerade CNC-maskinerna har mikroskopiska vibrationer och nedböjningar under drift. Dessa små rörelser är nästan omätbara, men de överförs direkt till arbetsstycket. De skapar små avvikelser från den perfekta gängformen. Materialets anisotropiskt beteende7 innebär också att det reagerar olika på skärkrafter beroende på dess kornorientering.

Det oundvikliga verktygsslitaget

Ett skärande verktyg är som vassast före det första snittet. För varje gänga som görs eroderar skäreggen en aning. Detta slitage sker gradvis men obevekligt. I takt med att verktyget blir slött ändras dimensionerna på den tråd som produceras.

Så här kan verktygsslitage påverka en serie delar:

| Artikelnummer | Verktygets skick | Resulterande pitchdiameter |

|---|---|---|

| Del #1 | Nytt verktyg | På rätt väg |

| Del #500 | Mindre slitage | Något större |

| Del #1000 | Måttligt slitage | Övre toleransgräns tänjs |

På PTSMAKE hanterar vi detta genom strikt övervakning av verktygens livslängd och utbytesprotokoll för att upprätthålla en konsekvent gängtolerans.

Materialens natur

Råmaterial är aldrig helt enhetliga. De innehåller mikroskopiska inkonsekvenser, variationer i hårdhet och inre spänningar. När ett verktyg skär i materialet får dessa ojämnheter det att reagera på lite oförutsägbara sätt.

Värmeutvidgningens dolda inverkan

Friktionen från skärande bearbetning genererar betydande värme. Denna värme får både verktyget och arbetsstycket att expandera. En detalj som mäts när den är varm kommer att ha andra dimensioner än när den svalnar. Vi måste kontrollera och kompensera för dessa termiska effekter för att uppnå hög precision.

Strävan efter noll variation strider i grunden mot fysikens grundläggande lagar. Verktygsslitage, ojämnheter i materialet, maskinvibrationer och värmeutvidgning är alla inbyggda realiteter. Att erkänna dessa begränsningar är det första steget mot att uppnå realistisk och repeterbar precision.

Jämför ISO:s metriska och FN:s/UNF:s enhetliga toleranssystem.

Det är viktigt att förstå gängans beteckningar. ISO:s metriska och enhetliga (UN/UNF) system ser olika ut på papper. Detta beror på att de har unika beteckningsstrukturer.

Till exempel är en vanlig metrisk beteckning M8 x 1,25-6H. För Unified kan du se 5/16-18 UNC-2B.

Beteckning i korthet

Koderna berättar en historia. "6H" och "2B" definierar gängtolerans. De är inte utbytbara. De återspeglar helt olika systemfilosofier.

| System | Exempel på utvändig gänga | Exempel på invändig gänga |

|---|---|---|

| ISO-metrisk | 6g | 6H |

| Enhetlig (UN/UNF) | 2A | 2B |

Dessa skillnader har en direkt inverkan på hur delarna passar och fungerar. Att välja rätt är avgörande för alla projekt.

Filosofin bakom koderna

ISO-systemet är mycket strukturerat. Det använder en siffra för toleransgraden. Det använder också en bokstav för positionen. Detta skapar en detaljerad matris över möjliga passningar.

FN/UNF-systemet är mer klassbaserat. Det grupperar passformer i breda kategorier. Klasserna 1, 2 och 3 definierar lös, standard respektive tight passform. Klass 2 är den vanligaste för allmänna tillämpningar.

Praktiska konsekvenser för formgivare

Konstruktörer som arbetar globalt måste behärska båda systemen. En amerikansk konstruktör som specificerar en klass 2B-passning behöver en ISO-motsvarighet. Vanligtvis är 6H den närmaste matchningen för en invändig gänga.

Men de är inte identiska. I tidigare projekt på PTSMAKE har vi sett att missanpassningar har orsakat monteringsproblem. Dessa subtila skillnader i toleranszonen spelar roll. ISO-systemet ger mer detaljerad kontroll genom sin användning av fundamentala avvikelser8.

Här är en allmän jämförelse av passformsapplikationer:

| Fit Class | System | Typisk tillämpning |

|---|---|---|

| Lös passform | 1A/1B (UNF), 7H/7g (ISO) | Enkel montering, ger utrymme för skräp |

| Standard passform | 2A/2B (UNF), 6H/6g (ISO) | Kommersiell användning för allmänna ändamål |

| Tight passform | 3A/3B (UNF), 4H/5g (ISO) | Hög precision, noll spelrum |

Denna översättning är en viktig del av vår DFM-tjänst (Design for Manufacturability). Vi ser till att designintentionen bibehålls, oavsett vilket system som används på originalritningen.

ISO- och FN-märkning av system gängtolerans olika (t.ex. 6H jämfört med 2B). Dessa koder härrör från olika filosofier - en systematisk och en klassbaserad. För globala projekt är det viktigt att förstå dessa skillnader för att förhindra monteringsfel och säkerställa att delarna fungerar korrekt.

Slutsats: Gör rätt val för din applikation

Det är enkelt att välja mellan klass 2A- och 2B-trådar. Det handlar om passform och funktion. Kom ihåg att 2A är för utvändiga gängor (bultar, skruvar). Den ger spel.

Denna lilla tolerans är perfekt för beläggningar eller plätering. Klass 2B är för invändiga gängor (muttrar, gängade hål). Den ger en standardpassning utan extra spel.

Snabbreferensguide

Den här tabellen förenklar beslutsprocessen. Använd den som en snabb kontroll av dina konstruktioner.

| Klass | Typ av tråd | Viktig funktion | Vanliga användningsfall |

|---|---|---|---|

| 2A | Extern | Ersättning (Clearance) | Pläterade eller ytbehandlade skruvar |

| 2B | Internt | Ingen ersättning | Standardmuttrar, gängade hål |

Denna distinktion är grundläggande för montering av delar.

I slutändan påverkar valet hela tillverkningsprocessen. En enkel notering på en ritning avgör hur vi arbetar med produktion och inspektion. I tidigare projekt på PTSMAKE har vi sett hur förbiseendet av denna detalj kan orsaka betydande monteringsproblem längre fram.

Bortom grunderna: Inverkan på tillverkningen

Den angivna gängtoleransen påverkar direkt val av verktyg och kvalitetskontroll. Till exempel kräver en tjockare beläggning noggranna beräkningar för att säkerställa att den slutliga 2A-gängan fortfarande passar korrekt med sin 2B-motsvarighet. Det handlar inte bara om siffrorna, utan om det praktiska resultatet.

Det är här som tydlig kommunikation med din tillverkningspartner är nyckeln. Vi hjälper våra kunder att ta hänsyn till faktorer som går utöver den ursprungliga designen. Detta inkluderar materialval och efterbearbetningssteg. Vår erfarenhet visar att korrekt kalibrering av mätare9 är inte förhandlingsbart för att uppnå konsekventa resultat.

Faktorer som påverkar ditt beslut

Tänk på dessa punkter när du specificerar din trådklass. Var och en av dem spelar en roll för den slutliga delens prestanda och kostnad.

| Faktor | Övervägande för valet 2A/2B |

|---|---|

| Efterbearbetning | Ska detaljen pläteras, anodiseras eller beläggas? Om ja, 2A är nödvändigt. |

| Montering Passform | Räcker det med en vanlig, pålitlig passform? 2B är det bästa valet. |

| Miljö | Kommer korrosion att vara en faktor? Beläggningar som skyddas av 2A-tillägg hjälper. |

| Kostnad | Klass 2-trådar erbjuder en bra balans mellan prestanda och tillverkningsbarhet. |

Genom att diskutera dessa faktorer i ett tidigt skede kan kostsamma omarbetningar och förseningar undvikas.

Genom att välja rätt mellan gängor i klass 2A och 2B säkerställs korrekt passform, särskilt efter efterbearbetning. Det är en kritisk detalj för lyckad montering och funktion. Tydlig kommunikation med din tillverkare, som vi på PTSMAKE, är avgörande för att uppnå rätt gängtolerans.

Hur skapar toleransklasser olika mekaniska passformer?

Mekaniska passningar är hjärtat i precisionstekniken. De definierar hur två delar monteras och fungerar tillsammans. Allt handlar om förhållandet mellan hålet och axeln.

Det finns tre primära typer av passningar. Var och en skapas av specifika toleransklasskombinationer. Dessa dikterar den slutliga monteringens beteende.

Avstånd Passar

Här är axeln alltid mindre än hålet. Detta garanterar utrymme mellan delarna. De kan röra sig eller rotera fritt. En H7/g6-kombination är ett klassiskt exempel.

Passform för övergång

Det här är ett mellanting. Toleranserna för hålet och axeln överlappar varandra. Slutmonteringen kan ha ett litet spel eller en liten interferens. En H7/k6 är ett vanligt val här.

Interferens passar

I detta fall är axeln alltid större än hålet. Det krävs kraft för att montera ihop delarna. Detta skapar en stark, fast förbindelse. H7/p6 är en typisk interferenspassning.

Djupdykning i passande applikationer

Att välja rätt passform är avgörande. Den har en direkt inverkan på prestanda, montering och kostnad. I våra projekt på PTSMAKE är detta beslut en viktig del av designgranskningsprocessen.

Praktisk användning av passformar för frigång (t.ex. H7/g6)

Tänk på ett enkelt lager på en roterande axel som inte bär tung last. Du behöver spelrum för smörjning och fri rotation. Passningen säkerställer att axeln kan snurra utan att fastna inuti lagrets innerring. Enkel montering och demontering är också en fördel.

När ska man använda övergångspassningar (t.ex. H7/k6)

Övergångspassningar är avsedda för exakt placering. De ger en tät montering utan att behöva betydande kraft. Tänk på kugghjul eller remskivor på en axel. De måste positioneras exakt men kan också behöva tas bort för underhåll. Den här passformen ger den balansen. Liknande principer gäller för gängtolerans10 för att säkerställa att fästelementen sitter korrekt.

Störningens kraft passar (t.ex. H7/p6)

Interferenspassningar skapar starka, permanenta sammansättningar. De överför vridmoment eller bär tunga laster utan nycklar eller stift. Ett vanligt exempel är att pressa in ett stift av härdat stål i ett mjukare hölje. Delarna deformeras elastiskt, vilket skapar ett enormt tryck och friktion.

| Passformstyp | Exempel Kombination | Typisk tillämpning | Monteringsanvisning |

|---|---|---|---|

| Rensning | H7/g6 | Axeln i ett glidlager | Delarna glider ihop |

| Övergång | H7/k6 | Lokaliseringspinnar, Tappar | Lätt kraft behövs |

| Störningar | H7/p6 | Lagring i ett hölje | Presspassning krävs |

Att förstå dessa tre passningstyper är grundläggande. Genom att välja rätt toleransklasser för ett hål och en axel kan du exakt styra om delarna ska röra sig fritt, lokaliseras exakt eller låsas ihop permanent.

Hur påverkar plätering eller beläggning gängtoleransen?

Plätering eller beläggning lägger till ett tunt lager av material. Detta lager ökar detaljens slutliga storlek. För gängor är detta en kritisk fråga.

Detta extra material tar upp det planerade utrymmet. Detta utrymme, eller tolerans, säkerställer att delarna passar ihop smidigt.

Utan korrekt planering kan det hända att gängorna inte monteras. Passningen blir för snäv och orsakar interferens. Detta påverkar din gängtolerans direkt.

Inverkan av tillagd tjocklek

Även några få mikrometer plätering kan ha betydelse. Tabellen nedan visar hur olika ytbeläggningar kan påverka passformen.

| Typ av beläggning | Typisk tjocklek (μm) | Risk för interferens |

|---|---|---|

| Zinkplätering | 5-15 | Medium |

| Elektrolös nickel | 10-25 | Hög |

| Anodisering (typ II) | 5-18 | Medium |

Det är därför vi måste ta hänsyn till beläggningens tjocklek redan från början.

Hur standarder löser pläteringspusslet

Så hur förhindrar vi denna störning? Vi kan inte bara ignorera beläggningens tjocklek.

Standardiseringsorgan som ISO erbjuder en smart lösning. De specificerar olika gängtoleransklasser för delar som ska beläggas.

Detta tillvägagångssätt ändrar trådens startposition. Det skapar effektivt utrymme för den framtida beläggningen.

För obelagda utvändiga gängor är det vanligt med ett "h"-läge. Den har noll tolerans. Detta innebär att gängans maximala storlek är grundstorleken.

Men för gängor som är avsedda för plätering används en "g"-position. Detta skapar en inbyggd spalt innan beläggningen ens appliceras.

Denna klyfta, som definieras av fundamental avvikelse11är utformad för att passa beläggningens tjocklek.

Mått för förplätering kontra efterplätering

Målet är enkelt. Efter plätering ska gängan med "g"-position passa som en standardgänga med "h"-position.

| Trådposition | Ersättning | Avsedd användning | Slutlig passning (efter plätering) |

|---|---|---|---|

| h (t.ex. 6h) | Noll | Obelagd | N/A |

| g (t.ex. 6g) | Positiv | För att pläteras/beläggas | Liknande 6h |

Praktisk tillämpning vid PTSMAKE

På PTSMAKE diskuterar vi alltid ytbehandlingar tidigt i konstruktionsfasen. Vi ser till att rätt gängtolerans för förplätering anges.

Detta proaktiva steg förhindrar kostsamma omarbetningar. Dessutom undviks förseningar på grund av delar som inte kan monteras korrekt.

Ytbeläggningar ökar tjockleken, vilket kan förstöra gängpassningen. För att lösa detta använder standarder speciella toleransklasser för förplätering. Dessa klasser, t.ex. "g" för utvändiga gängor, skapar ett initialt mellanrum för att ge plats åt beläggningen, vilket säkerställer korrekt montering.

Vad är systemet bakom Go/No-Go-mätare?

Go/No-Go-mätare är mer än bara inspektionsverktyg. De är den fysiska representationen av en komponents specificerade toleransgränser. Tänk på dem som ett direkt, fysiskt test av dina konstruktionsritningar.

På "Go"-sidan bekräftas den minsta godtagbara storleken på objektet. Den måste passa in. Omvänt representerar "No-Go"-sidan den maximalt godtagbara storleken. Den får inte passa.

Detta enkla binära system tar bort gissningar. Det ger en tydlig dom om godkänt eller underkänt och säkerställer att varje del håller sig inom den gängtolerans som krävs.

Det eleganta med Go/No-Go-systemet är att det direkt översätter abstrakta siffror till en fysisk kontroll. En detaljs gängtolerans definieras av övre och undre gränser; mätarna bearbetas exakt till dessa gränsvillkor.

"Go"-mätaren: Verifiering av montering

"Go"-måttet tillverkas till gängans maximala materialtillstånd (MMC). För en invändig gänga, t.ex. i en mutter, motsvarar detta den minsta tillåtna stigningsdiametern.

Om "Go"-måttet gängas in smidigt garanterar det att detaljen kommer att monteras med sin motsvarande partner. Det bekräftar att detaljen inte är för liten.

Mätaren som inte går att använda: Säkerställa korrekt passform

"No-Go"-mätaren kontrollerar det minsta materialtillståndet (LMC). För en invändig gänga är detta den största tillåtna stigningsdiametern. Det säkerställer att gängan inte är för lös.

Denna mätare ska inte kunna komma in i detaljen. Denna kritiska kontroll garanterar tillräcklig gängning, vilket är avgörande för en stark och säker anslutning. Utformningen och användningen av dessa mätare följer ett kärnkoncept som kallas Taylors princip12.

I våra kvalitetskontrollprocesser på PTSMAKE är detta ett grundläggande steg. Det säkerställer att de CNC-bearbetade delar vi levererar uppfyller den exakta gängtolerans som våra kunder kräver.

| Typ av mätare | Kontrollerar detta tillstånd | Syfte | Resultat för en bra del |

|---|---|---|---|

| Gå mätare | Maximalt materialtillstånd (MMC) | Säkerställer att delarna monteras | Måste passa |

| No-Go-mätare | Lägsta materiella tillstånd (LMC) | Säkerställer att delarna inte sitter för löst | Får inte passa |

Go/No-Go-mätare förkroppsligar fysiskt en detaljs gängtolerans. Mätaren "Go" bekräftar det maximala materialtillståndet för montering, medan mätaren "No-Go" kontrollerar det minsta materialtillståndet för att säkerställa en säker passform och förhindra fel på grund av glapp.

Hur påverkar materialvalet valet av tolerans?

Materialval handlar om mer än bara styrka och vikt. Ett materials inneboende egenskaper har en direkt inverkan på de toleranser som du kan uppnå på ett praktiskt och kostnadseffektivt sätt.

Duktilitet och maskinbearbetbarhet

Mycket duktila material kan deformeras under skärtryck. Detta gör det mer komplicerat att uppnå extremt snäva toleranser och kan öka bearbetningstiden.

Problem med värmeutvidgning

Material expanderar och drar ihop sig vid temperaturförändringar. Att sammanfoga delar av olika material, t.ex. aluminium och stål, kräver noggrann eftertanke.

| Material | Koefficient för värmeutvidgning (ppm/°C) |

|---|---|

| Aluminium | ~23 |

| Stål | ~12 |

Denna bristande överensstämmelse innebär att toleranserna måste ta hänsyn till den avsedda driftsmiljön för att förhindra bindning eller fel.

En djupare titt på materialbeteenden

Att förstå hur ett material beter sig under bearbetningen och i den slutliga tillämpningen är avgörande för att kunna fastställa realistiska toleranser. Det förhindrar överdriven ingenjörskonst och kostsamma fel.

Duktilitetens inverkan på precisionen

Duktila material, som vissa aluminiumlegeringar, kan skapa långa, trådiga spånor under bearbetningen. Dessa kan slingra sig runt verktygen och skada detaljens yta. På PTSMAKE kontrollerar vi noggrant matningar och hastigheter för att minska detta, men det är en nyckelfaktor när man definierar mycket snäva toleranser.

Utmaningen med galoppering

Material som rostfritt stål är benägna att irriterande13, där ytor i princip svetsas samman under tryck. Detta är en kritisk fråga för fästelement. En något lösare gängtolerans kan ge det nödvändiga spelrummet för att förhindra kärvning, vilket säkerställer att delar kan monteras och demonteras på ett tillförlitligt sätt.

Termisk hantering i sammansatta komponenter

I tidigare projekt har vi sett monteringar gå sönder på grund av att man inte har tagit hänsyn till termisk expansion. En tättsittande stålaxel i ett aluminiumhus vid rumstemperatur kan kärva helt vid den högre driftstemperaturen. Toleranserna måste utformas för hela det funktionella temperaturområdet.

| Fastighet | Exempel på material | Tolerans Rekommendation |

|---|---|---|

| Hög duktilitet | Koppar | En lösare tolerans kan vara mer kostnadseffektiv. |

| Galopperande tendens | Rostfritt stål | Överväg lösare specifikationer, särskilt för gängtolerans. |

| Hög värmeutvidgning | Plast, aluminium | Beräkna toleranser för hela arbetstemperaturen. |

| Skörhet | Härdat stål, keramik | Snävare toleranser möjliga men risken för frakturer ökar. |

Materialegenskaper som duktilitet, värmeutvidgning och galling är inte bara datapunkter, de är konstruktionsbegränsningar. Framgångsrikt toleransval beror på förståelsen av dessa beteenden för att säkerställa att en del fungerar korrekt och tillförlitligt under hela sin livscykel och undviker fel som kan förebyggas.

Beskriv en process för att välja rätt gängtolerans.

Att välja rätt trådtolerans kan kännas komplicerat. Men det är en logisk process. Det handlar om att matcha detaljens uppgift med hur den är tillverkad. Ett systematiskt tillvägagångssätt förhindrar överengineering och kontrollerar kostnaderna.

Vi kommer att beskriva en tydlig, steg-för-steg-guide. Det hjälper dig att fatta rätt beslut varje gång. Låt oss dela upp det i enkla, hanterbara steg för tydlighetens skull.

Börja med funktionella behov

Först måste du definiera vad tråden ska göra. Är enkel montering högsta prioritet? Eller måste den stå emot ständiga vibrationer? Varje funktion pekar på olika toleransnivåer.

| Funktionella krav | Typisk tolerans Mål |

|---|---|

| Enkel och snabb montering | Lägre tolerans (t.ex. 6g/6H) |

| Vibrationsmotstånd | Tätare tolerans (t.ex. 4g6g/4H5H) |

| Fästanordning med hög hållfasthet | Medelhög till snäv tolerans |

| Tätningsapplikationer | Snävare tolerans med tätningsmedel |

En lösare passform är utmärkt för snabb produktion. En snävare passform säkerställer tillförlitlighet under stress.

Därefter måste vi ta hänsyn till tillverkningsprocessen och dess inverkan. Den metod som används för att skapa tråden påverkar direkt den precision som kan uppnås och den slutliga kostnaden. Detta är en kritisk balansgång.

Beakta tillverkning och kostnader

Din valda tillverkningsprocess sätter realistiska gränser. CNC-bearbetning, som vi på PTSMAKE är specialiserade på, erbjuder hög precision för snäva toleranser. Metoder som gängvalsning eller formning är dock annorlunda.

Snävare toleranser kräver mer exakt bearbetning. Det innebär mer maskintid, specialverktyg och noggranna inspektioner. Allt detta ökar kostnaden. Det är viktigt att fråga sig om den extra kostnaden ger en verklig prestandafördel. I våra projekt har vi sett att en något lösare men konsekvent tolerans ofta är bättre än en onödigt snäv tolerans.

Faktor i miljön

Var kommer delen att användas? Höga temperaturer kan få material att expandera. Korrosiva miljöer kan påverka gängytorna. Dessa faktorer kan förändra hur gängorna passar och fungerar över tid. Materialvalet är också avgörande här.

Val av slutlig toleransklass

Med all denna information kan du nu välja en specifik toleransklass. Detta beslut bör balansera funktion, tillverkningsbarhet och kostnad. Det handlar inte bara om att välja det snävaste alternativet. Det handlar om att välja det smartaste alternativet för applikationen. Korrekt Mätdonets repeterbarhet och reproducerbarhet14 säkerställer att vilken klass du än väljer kan verifieras på ett tillförlitligt sätt.

| Faktor | Lägre tolerans | Tätare tolerans |

|---|---|---|

| Monteringshastighet | Snabbare | Långsammare |

| Vibrationslås | Lägre | Högre |

| Tillverkningskostnad | Lägre | Högre |

| Svårighetsgrad för mätning | Lättare | Mer komplex |

Denna strukturerade process tar dig från allmänna behov till ett specifikt, motiverat val av gängtolerans.

En tydlig beslutsprocess är nyckeln. Genom att utvärdera funktion, tillverkning, kostnad och miljö kan du med säkerhet välja den optimala gängtoleransen som balanserar prestandakraven med din budget och säkerställer ett lyckat resultat för ditt projekt.

Hur väljer man rätt inspektionsmätare?

Att tolka en ritnings callout är det första steget. Den dikterar hela inspektionsplanen. Det är ett exakt språk.

Den här processen säkerställer att varje del uppfyller specifikationerna. Den talar om för dig exakt vilka mätare du ska ta fram ur verktygsskåpet.

Nedan finns en snabbguide. Den visar hur en funktion på en ritning översätts till specifika mätartyper.

| Reportage om ritning | Erforderlig typ av mätare |

|---|---|

| M8x1,25-6H Gänga | Gängproppsmätare Go/No-Go |

| Ø10,00 H7 Hål | Go/No-Go mätare för vanlig plugg |

| Ø25,00 g6 Axel | Go/No-Go mätare med slät ring |

Detta systematiska tillvägagångssätt tar bort gissningar. Det skapar en grund för konsekvent kvalitetskontroll.

Ett praktiskt förfarande för val av mätare

På PTSMAKE följer vi en tydlig procedur. Det säkerställer att vi väljer rätt verktyg för varje enskild funktion. Det börjar med den tekniska ritningen.

Steg 1: Avkoda anropet

Först analyserar vi callouten i detalj. Vi identifierar den nominella storleken, stigningen och den kritiska gängtoleransen. Denna information utgör grunden för vårt val av mätare. Varje detalj är viktig för en perfekt passform.

Steg 2: Välj arbetsmått

Baserat på uppgiften väljer vi de mätare som ska användas. För en invändig gänga använder vi en Go/No-Go gängpluggsmätare. För en utvändig gänga är det en gängringsmätare.

| Del Funktion | Arbetande mätare | Syfte |

|---|---|---|

| Invändig gänga | Gängpluggmätare | Kontrollerar minsta och största delningsdiameter |

| Utvändig gänga | Gängringmätare | Kontrollerar gängprofil och storlek |

| Slät håltagning | Mätare för slät plugg | Säkerställer att hålet ligger inom diametertoleransen |

| Axel/Pinne | Mätare för slät ring | Bekräftar att axeln är inom diametertoleransen |

Steg 3: Glöm inte att verifiera mätaren

För gängringsmått använder vi alltid master Kontrollera pluggar15. Dessa pluggar kontrollerar att själva ringmätaren är korrekt och inte har slitits ut. Det är ett kritiskt steg i kvalitetssäkringen.

Steg 4: Vet när mätarna inte räcker till

Ibland räcker det inte med mätinstrument. För delar med mycket snäva toleranser, komplexa profiler eller kritiska säkerhetsfunktioner eskalerar vi. Vi använder avancerade verktyg som koordinatmätmaskiner, optiska komparatorer eller visionsystem för en mer detaljerad analys.

Detta beslut är baserat på risk. Om ett fel är katastrofalt använder vi den mest exakta mätmetod som finns tillgänglig.

Att välja rätt inspektionsmått är en disciplinerad process. Den börjar med att man noggrant läser ritningsbeskrivningen och systematiskt väljer arbetsmått och verifieringsverktyg. Att känna till mätdonens gränser och när man ska använda avancerad CMM eller optisk inspektion är avgörande för total kvalitetssäkring.

Hur påverkar en snävare tolerans tillverkningskostnaden?

Förhållandet mellan toleransgrad och kostnad är inte linjärt, utan exponentiellt. Att gå från en grov till en fin tolerans ökar kostnaderna dramatiskt.

Det här är inte en liten prisökning. Det är en grundläggande förändring i tillverkningsprocessen.

Kostnadskurvan för toleransgraden

Tänk på de gemensamma trådtoleransklasserna. Att gå från en standard 8g till en fin 4g kräver en helt annan strategi och budget.

Här är en förenklad uppdelning:

| Funktion | Grov tolerans (t.ex. 8 g) | Fin tolerans (t.ex. 4 g) |

|---|---|---|

| Typ av maskin | Standard CNC | CNC med hög precision |

| Produktionshastighet | Snabbare | Långsammare |

| Kostnadspåverkan | Baslinje | Betydligt högre |

Varje steg mot en snävare tolerans ökar komplexiteten och därmed kostnaderna.

Att gå över till en finare toleransgrad påverkar varje steg i produktionen. På PTSMAKE guidar vi våra partners genom dessa konsekvenser för att hitta en balans mellan precision och kostnad.

Efterfrågan på maskiner och verktyg

En CNC-maskin av standardtyp kan vara perfekt för en 8 gänga. Men för en gängtolerans på 4 g behöver du ofta en maskin av högre kvalitet. Dessa maskiner erbjuder större stabilitet och precision, men kostar mer.

Verktyg är en annan faktor. För att bibehålla en snäv tolerans måste verktygen bytas oftare. De slits snabbare och även ett minimalt slitage kan leda till att en detalj inte uppfyller specifikationerna. Det innebär högre kostnader för nya verktyg och fler stilleståndstider för byten.

Påverkan på produktion och skrotningsgrad

Precision kräver tålamod. Maskinerna måste köras med lägre hastigheter och matningar för att uppnå finare finish och hålla snäva toleranser. Detta ökar direkt cykeltiden per detalj.

Felmarginalen krymper också dramatiskt. En liten vibration eller temperaturförändring kan leda till att en del kasseras. Baserat på våra projektdata kan en övergång till en mycket fin tolerans öka kassationsgraden från under 2% till över 5% eller ännu högre. Varje kasserad detalj innebär slöseri med material, maskintid och arbetskraft. Själva inspektionsprocessen blir också mer intensiv och kräver ofta avancerade Metrologi16 verktyg.

| Kostnadsdrivare | Grov tolerans Påverkan | Fin tolerans Påverkan |

|---|---|---|

| Bearbetningstid | Låg | Hög (långsammare hastigheter) |

| Kostnad för verktyg | Standard | Hög (frekventa förändringar) |

| Kostnad för inspektion | Grundläggande kontroller | Avancerad utrustning behövs |

| Skrotningsgrad | Vanligtvis < 2% | Ofta > 5% |

Att skärpa en toleransgrad ökar kostnaderna avsevärt. Detta beror på behovet av bättre maskiner, tätare verktygsbyten, långsammare produktionstakt och högre skrotningsfrekvens. Det är en avvägning mellan precision och budget som kräver noggranna överväganden.

Hur skulle du skapa en intern företagsstandard?

Det är viktigt att skapa en företagsspecifik guide. Det tar bort gissningar för ditt designteam. Det minskar antalet fel och effektiviserar produktionen.

En enkel mall kan göra stor skillnad. Den standardiserar din inställning till toleranser redan från början.

En utgångspunkt för din guide

Den här guiden ska länka applikationstyper till standardtoleransklasser. Detta säkerställer att alla i teamet är på samma sida.

Här är ett grundläggande ramverk att bygga vidare på:

| Tillämpningskategori | Rekommenderad toleransklass | Exempel |

|---|---|---|

| Icke-kritiska komponenter | Lös (t.ex. ISO 2768-c) | Utvändiga skydd, kosmetiska paneler |

| Allmän passform och funktion | Medium (t.ex. ISO 2768-m) | Konsoler, strukturella stöd |

| Precision & Passande delar | Fin (t.ex. ISO 2768-f) | Lokaliseringssprintar, pressade komponenter |

Denna struktur ger tydlig och omedelbar vägledning för konstruktörerna.

Detaljerad beskrivning av applikationskategorierna

Det verkliga värdet kommer från att utvidga dessa kategorier. Du måste definiera vad som passar in i varje klass. Detta förhindrar tvetydighet.

Icke-kritiska komponenter

Dessa delar har vanligtvis inga lastbärande eller exakta gränssnittsfunktioner. Tänk på dekorativa höljen eller enkla kapslingar. Genom att använda lösare toleranser här kan tillverkningskostnaderna sänkas avsevärt utan att slutproduktens funktion påverkas.

Strukturella och funktionella delar

Detta är en bred kategori. Den omfattar allt från monteringsfästen till invändiga stödramar. Konsistens är nyckeln. För delar som skruvas ihop är det särskilt viktigt att standardisera gängtoleransen för att säkerställa tillförlitlig montering och prestanda.

Funktioner för precisionslokalisering

Det här är de mest kritiska områdena. De avgör inriktningen och monteringen av hela din produkt. Funktioner som hål för tappstift eller lagersäten kräver noggrann kontroll. Detta säkerställer perfekt utbytbarhet17 mellan delarna, vilket är viktigt både vid första montering och vid senare reparationer.

På PTSMAKE ger vi ofta råd till våra kunder om dessa klassificeringar. Vår erfarenhet av maskinbearbetning hjälper oss att överbrygga klyftan mellan designintention och tillverkningsverklighet.

| Exempel på funktion | Tillämpningskategori | Föreslagen ISO-klass | Motivering |

|---|---|---|---|

| Externa bostäder | Icke-kritisk | IT12 - IT14 | Estetiken är viktig, men passformen är inte exakt. |

| Hålmönster för montering | Strukturell & funktionell | IT9 - IT11 | Säkerställer uppriktning med passande delar. |

| Lagerborrning | Precisionslokalisering | IT6 - IT7 | Kräver en specifik passform för att fungera korrekt. |

| Hål för dymlingsstift | Precisionslokalisering | IT5 - IT6 | Avgörande för korrekt uppriktning av enheter. |

En väldefinierad toleransguide är ett kraftfullt verktyg. Den standardiserar konstruktionsmetoderna, minskar felen och hjälper till att kontrollera tillverkningskostnaderna genom att precisionen bara används där den verkligen behövs. Detta leder till mer konsekventa och tillförlitliga produkter.

Analysera ett produktfel som beror på fel gängtolerans.

Ett produktfel kan bli kostsamt. Låt oss undersöka ett fall: en avskalad aluminiumgänga i ett stålhölje. Det här problemet verkar litet men kan stoppa en hel monteringslinje.

Grundorsaken är sällan ett enda fel. Det är ofta en blandning av olika faktorer. Dålig gängtolerans är en viktig sådan. Men materialval och monteringskraft spelar också viktiga roller.

Låt oss bryta ner felfaktorerna.

| Faktor | Beskrivning | Påverkan |

|---|---|---|

| Tolerans | Felaktig passform mellan gängorna | Hög |

| Material | Ojämnheter i hårdhet/hållfasthet | Hög |

| Vridmoment | Överdriven kraft vid montering | Hög |

Analysen ska visa hur dessa faktorer samverkade för att orsaka ett kritiskt fel.

En djupare titt: Analys av bakomliggande orsaker

I ett tidigare projekt ställdes en kund inför exakt detta problem. En aluminiumkomponent gick upprepade gånger sönder när den skruvades fast i en stålram. Vår utredning pekade på tre sammanhängande orsaker.

Den materiella obalansen

För det första var materialen inte idealiska partners. Aluminium är mycket mjukare än stål. När du applicerar kraft är det de mjukare aluminiumgängorna som först deformeras och slits. Detta är en grundläggande konstruktionsaspekt som ofta förbises.

Felaktig tolerans för gängor

Den angivna gängtoleransen var för lös. Detta skapade otillräckligt gängningsengagemang. Under belastning koncentrerades kraften till endast ett fåtal gängor. Dessa få kontaktpunkter kunde inte hantera påfrestningen, vilket ledde till strippning. Samspelet mellan olika material påverkades också av Koefficient för termisk expansion18.

För högt vridmoment vid montering

Slutligen angav monteringsanvisningarna ett vridmoment som lämpade sig för stål-mot-stål-anslutningar. Detta vridmoment var alldeles för högt för de mjuka aluminiumgängorna. Den överdrivna kraften var den sista åtgärden som fick gängorna att helt klippa av.

| Grundorsak | Analys | Lösning |

|---|---|---|

| Val av material | Aluminium är för mjukt för stålhöljet. | Använd en stålinsats (t.ex. Helicoil) i aluminiumdelen. |

| Tolerans för gängor | Lösa toleranser ledde till dålig lastfördelning. | Dra åt toleransen för bättre ingrepp i gängan. |

| Vridmoment vid montering | Vridmomentspecifikationen var för hög för aluminium. | Räkna om och ange ett lägre vridmomentvärde. |

Denna systematiska analys hjälpte oss på PTSMAKE att hitta en tydlig väg till en tillförlitlig lösning för vår kund.

Det här fallet visar att produktfel är en kedjereaktion. Felaktig gängtolerans, dåligt materialval och felaktigt monteringsmoment skapade den perfekta stormen. En enda svag länk äventyrade hela konstruktionen.

Dekonstruera gängvalen i en montering för flyg- och rymdindustrin.

Inom flyg- och rymdindustrin är varje komponent viktig. Låt oss undersöka en högpresterande skruvförband. Valen här är inte godtyckliga. De är medvetna tekniska beslut.

Vi kommer att fokusera på en specifik kombination. Detta inkluderar UNJF-gängformen, en snäv toleransklass och specialiserade beläggningar.

Dessa element arbetar tillsammans. De säkerställer att leden uppfyller extrema krav på säkerhet, vikt och långsiktig tillförlitlighet. En liten detalj kan göra en enorm skillnad.

| Funktion | Standardbult | Bult för flyg- och rymdindustrin |

|---|---|---|

| Trådform | FN | UNJF (rundad rot) |

| Tolerans | Klass 2A/2B | Klass 3A/3B |

| Material | Legerat stål | Titan / Inconel |

| Beläggning | Zinkplätering | Silver / Torrfilmsglidmedel |

Fördelen med UNJF:s trådform

Varför välja UNJF-trådar? "J:et" är nyckeln. Det betyder en kontrollerad rotradius i den yttre gängan. Denna rundade rot är inte en obetydlig detalj. Den minskar drastiskt spänningskoncentrationerna vid gängans svagaste punkt.

Denna design förbättrar direkt fästelementets utmattningslivslängd. Inom flyg- och rymdindustrin utsätts delar för miljontals vibrationscykler. En skarp rot, som i en standard UN-gänga, skulle skapa en startpunkt för en utmattningsspricka. UNJF-konstruktionen förhindrar detta.

Snäva toleranser för ultimat tillförlitlighet

Därefter ska du överväga Tolerans för gängor. Förband inom flyg- och rymdindustrin använder nästan alltid en passning av klass 3A/3B. Detta är en mycket snävare tolerans än den vanliga klass 2A/2B. En tät passning ger mer ytkontakt mellan bultens och mutterns gängor.

Den förbättrade kontakten gör att belastningen fördelas jämnare. Det förhindrar små rörelser som kan leda till slitage. Med tiden kan sådana rörelser orsaka problem som Frätande korrosion19vilket äventyrar ledens integritet. På PTSMAKE är det en central del av våra CNC-bearbetningstjänster för kunder inom flygindustrin att uppnå dessa exakta toleranser.

| Tolerans Klass | Passform Beskrivning | Typisk tillämpning |

|---|---|---|

| 1A/1B | Lös passform | Snabb montering, smutsiga förhållanden |

| 2A/2B | Standard passform | De flesta kommersiella produkter |

| 3A/3B | Tight passform | Hög stressnivå, hög tillförlitlighet |

Rollen för avancerade ytbeläggningar

Slutligen är beläggningar inte bara till för att se bra ut. I vårt exempel kan en silverplätering användas på en titanbult. Detta tjänar ett kritiskt syfte. Den fungerar som ett fast smörjmedel.

Detta förhindrar galling när den monteras på en mutter. Det förbättrar också ledningsförmågan och skyddar mot korrosion. Ytbeläggningar är en funktionell ytbehandling som väljs för specifika miljömässiga och mekaniska utmaningar.

I högpresterande fogar för flyg- och rymdindustrin är varje funktion optimerad. UNJF-gängformen, den täta Tolerans för gängoroch avancerade ytbeläggningar är avgörande. De väljs för att maximera utmattningslivslängden, säkerställa tillförlitlighet och bibehålla ett högt förhållande mellan styrka och vikt.

Konstruera gänganslutningen till en högtryckshydraulikarmatur.

För att få ihop allt krävs en tydlig strategi. Att utforma en högtrycksarmatur handlar inte om ett enda val. Det handlar om hur tre viktiga element fungerar tillsammans.

Du måste motivera din gängs form, material och toleransspecifikation. Dessa beslut säkerställer en läckagesäker tätning under extrema förhållanden.

Trion för kärnbeslut

Val av gängform

Ditt val här lägger grunden. Det bestämmer den primära tätningsmekanismen.

| Funktion | NPTF (torrförsegling) | SAE O-ring Boss |

|---|---|---|

| Förseglingsmetod | Deformation av gängor | Elastomer O-ring |

| Vibrationsmotstånd | Rättvist | Utmärkt |

| Återanvändbarhet | Begränsad | Hög |

Material och toleranser

Dessa två är nära sammankopplade. Materialet måste klara trycket, medan toleransen säkerställer att tätningen griper in korrekt.

Motivera din design för en robust tätning

Låt oss lösa ett komplext problem. Tänk dig en armatur för ett mobilt hydraulsystem. Det kommer att utsättas för höga tryckspikar och ständiga vibrationer.

Välja gängform: SAE O-ringsbult

För den här tillämpningen skulle jag välja SAE O-ringbult (ORB). Till skillnad från NPTF-gängor som tätar genom gängdeformation, använder ORB en O-ring. Detta ger överlägset motstånd mot vibrationsinducerade läckage. Det är en mer tillförlitlig långsiktig lösning.

O-ringen förlitar sig på kontrollerad elastisk deformation20 för att upprätthålla en positiv tätning mot kopplingsytan. Detta gör den mycket mer förlåtande och återanvändbar än en metall-mot-metall-tätning.

Val av material: 316 Rostfritt stål

Valet av material är avgörande. Kolstål är vanligt, men det är känsligt för korrosion, vilket kan äventyra tätningsytan.

| Material | Tryckklassning | Motståndskraft mot korrosion |

|---|---|---|

| Kolstål | Hög | Rättvist |

| 316 Rostfritt stål | Mycket hög | Utmärkt |

| Mässing | Medium | Bra |

Jag rekommenderar 316 rostfritt stål. Dess utmärkta korrosionsbeständighet skyddar de precisionsbearbetade ytor som behövs för att O-ringen ska täta effektivt. Det ger också den styrka som krävs för att klara höga tryck utan att gå sönder.

Specificering av gängtolerans

Slutligen är exakt gängtolerans inte förhandlingsbart. För en ORB-armatur är bearbetningen av nocken och gängans koncentricitet avgörande. På PTSMAKE använder vi vår expertis inom CNC-bearbetning för att hålla snäva toleranser. Detta säkerställer att O-ringen komprimeras jämnt, vilket skapar en perfekt, läckagesäker tätning varje gång.

Ett holistiskt synsätt är nyckeln. Genom att välja rätt gängform, ett hållbart material och specificera en snäv gängtolerans säkerställer du att din hydrauliska högtryckskoppling fungerar tillförlitligt under de mest krävande förhållanden.

Felsök ett parti med delar som inte klarar inspektionen.

När en produktionskörning underkänns vid inspektion kräver det omedelbar uppmärksamhet. Ett klassiskt exempel är ett parti bultar som inte klarar No-Go gauge-testet. Detta signalerar en kritisk avvikelse.

Problemet ligger ofta i specifikationerna för gängtoleransen. Ett systematiskt tillvägagångssätt är viktigt för att snabbt hitta grundorsaken. Slumpmässiga kontroller kommer bara att slösa bort värdefull produktionstid.

Checklista för första responsen

Vi börjar alltid med grunderna. Detta hjälper oss att utesluta enkla fel innan vi dyker ner i komplex maskindiagnostik. Den här strukturerade processen sparar tid.

| Prioritet | Åtgärdspunkt | Syfte |

|---|---|---|

| 1 | Karantän Batch | Undvik att blanda dåliga delar med bra. |

| 2 | Verifiera mätaren | Se till att inspektionsverktyget är kalibrerat. |

| 3 | Granskning av program | Kontrollera om det finns några ändringar eller stavfel. |

Genom att följa dessa steg på ett metodiskt sätt får man en tydlig utgångspunkt för varje utredning.

Isolering av grundorsaken

Om de inledande kontrollerna inte visar något går vi vidare till en djupare analys. På PTSMAKE bygger vår process för felsökning av CNC-bearbetning på logik, inte gissningar. Detta minimerar stilleståndstid och materialspill för våra kunder.

Maskininställning och verktygsoffset

En felaktig maskininställning är en vanlig orsak. Ett litet fel i en verktygsoffset kan lätt leda till att en hel batch inte uppfyller specifikationerna.

Vi kontrollerar också för mekaniska problem. Till exempel kan maskinaxelns spel ge upphov till fel som är svåra att spåra. Dessa problem leder ofta till inkonsekvenser i gängtoleransen.

Fördjupad komponentanalys

Därefter inspekterar vi de fysiska komponenterna i processen. Det innebär att vi tittar på allt som rör vid detaljen.

| Komponent | Potentiellt problem | Diagnostiskt steg |

|---|---|---|

| Skärande verktyg | Inlägget är slitet eller flisigt | Inspektera under förstoring och byt ut. |

| Material Lager | Variation i hårdhet | Testa ett prov från ett annat materialparti. |

| Kylvätskesystem | Felaktigt flöde eller blandning | Kontrollera pumptryck och kylvätskans koncentration. |

Kylvätska är ofta förbisedd. Men dålig smörjning kan orsaka materialuppbyggnad på verktyget. Detta har en direkt inverkan på det färdiga Pitchdiameter21 och kan orsaka att delen inte klarar No-Go-mätartestet. Varje element spelar en avgörande roll.

Ett fel på en No-Go-mätare pekar på en processavvikelse. Att använda ett systematiskt flödesschema - från inställning till verktyg, material och kylmedel - är det effektivaste sättet att hitta problemet, minska skrotningen och snabbt få produktionen tillbaka på rätt spår.

No-Go-mätaren går in i några varv. Är det acceptabelt?

Det här är ett klassiskt inspektionsdilemma. Din No-Go-mätare borde inte komma in, men det gör den. Bara för ett par varv. Så, är delen skrot?

Det enkla svaret är ofta "nej". Men det verkliga svaret är mer komplext. Det kräver att man ser bortom ett enkelt "godkänd/underkänd"-tänkande.

Inspektionens gråzon

Många standarder ger tydliga regler. Den praktiska tillämpningen kan dock skapa oklarheter. Delens slutliga användning är en kritisk faktor.

| Resultat av inspektion | Inledande tanke | Verkligheten |

|---|---|---|

| No-Go går in i 2 varv | Misslyckas | Det beror på standard och funktion. |

| Go-mätare passar | Passera | Denna del är korrekt. |

Förståelse av de officiella reglerna

Standarder som ASME B1.2 och ISO 1502 ger vägledning. De anger i allmänhet att No-Go-mätaren inte bör gå mer än tre varv. Detta kallas ofta för "trevarvsregeln".

Den här regeln finns av en anledning. Den tar hänsyn till den lilla avfasningen eller radien i början av en gänga. En liten inmatning är tillåten.

Bortom standarden: Funktionell risk

Men det räcker inte att blint följa en regel. Vi måste bedöma den funktionella risken. På PTSMAKE frågar vi alltid kunden om detaljens tillämpning. Nyckeln är att förstå hur delningsdiameter22 variation påverkar prestandan.

Tänk på följande faktorer:

| Faktor | Tillämpning med hög risk (t.ex. flyg- och rymdindustrin) | Applikation med låg risk (t.ex. armatur) |

|---|---|---|

| Säkerhet | Kritisk. Strikt efterlevnad är avgörande. | Inte kritiskt. Mer spelrum är möjligt. |

| Last | Hög belastning. Perfekt gängförband krävs. | Låg stress. Mindre variationer är acceptabla. |

| Miljö | Hög vibrationsnivå. Gängorna får inte lossna. | Statisk. Mindre risk för fel. |

Att utvärdera dessa aspekter hjälper dig att fatta ett välgrundat beslut. Korrekt gängtolerans handlar inte bara om en mätare; det handlar om att säkerställa att detaljen fungerar perfekt i sin avsedda miljö.

Det är ett vanligt problem att en No-Go-mätare är delvis införd. Standarder ger en baslinje, som t.ex. regeln om tre varv. Det slutliga beslutet ska dock alltid baseras på detaljens funktionella tillämpning och de risker som är förknippade med den.

Hur kan additiv tillverkning förändra gängtoleransen?

Additiv tillverkning (AM) håller på att omforma komponentdesignen. Den flyttar fram gränserna långt bortom traditionell maskinbearbetning. Vad innebär detta för något så grundläggande som en skruvgänga?

Löftet om 3D-utskrivna trådar

AM möjliggör en otrolig designfrihet. Vi kan skapa trådar som integreras direkt i komplexa delar. Detta minskar monteringstiden och potentiella felpunkter.

Viktiga överväganden

Denna teknik medför dock nya utmaningar. Ytfinishen är annorlunda. Materialegenskaperna kan också variera. Båda påverkar gängtoleransen avsevärt.

| Funktion | Traditionell maskinbearbetning | Additiv tillverkning |

|---|---|---|

| Designfrihet | Begränsas av tillgång till verktyg | Nästan obegränsad |

| Val av material | Etablerade legeringar/plaster | Växande men olika egenskaper |

| Ytfinish | Hög, väl kontrollerad | Ofta grövre, behöver efterbearbetning |

Additiv tillverkning öppnar upp för en ny spelbok för gängkonstruktion. Vi är inte längre begränsade till de standarder som ställs upp av gängtappar och matriser. Den här tekniken förändrar vårt tillvägagångssätt i grunden.

Möjligheter inom additiv tillverkning

Icke-standardiserade gängformer

Tänk dig att skapa en gängprofil som är perfekt optimerad för en specifik belastning. Med AM kan vi konstruera asymmetriska gängor eller gängor med variabel stigning. Detta är inte praktiskt möjligt med traditionell CNC-bearbetning. I tidigare projekt på PTSMAKE har detta löst unika tekniska utmaningar.

Integrerade låsningsfunktioner

Vi kan också skriva ut låsfunktioner direkt i en detalj. Detta eliminerar behovet av separata låsbrickor eller kemiska lim. Det förenklar monteringen och ökar tillförlitligheten i miljöer med höga vibrationer.

Att övervinna hindren

Den största utmaningen är ytfinishen. De skiktlinjer som uppstår vid 3D-utskrifter skapar en grov yta. Detta påverkar direkt gängning och hållfasthet. Materialets Anisotropi23 innebär också att egenskaperna kan variera beroende på byggriktning.

Denna variabilitet påverkar processens kapacitet. För att uppnå konsekvent gängtolerans med AM krävs noggrann processtyrning. Ofta behövs efterbearbetningssteg.

| Utmaning | Potentiell lösning |

|---|---|

| Grov ytfinish | Maskinbearbetning, gängtappning eller kemisk utjämning |

| Processvariabilitet | Övervakning av processer, materialprovning |

| Anisotropi i material | Strategisk orientering av delar under byggtiden |

Additiv tillverkning öppnar upp för innovativa gängdesigner, som anpassade profiler och integrerade funktioner. För att uppnå exakt gängtolerans krävs dock att man övervinner utmaningar i ytfinish och processkontroll. Efterbearbetning är ofta nödvändig för att uppfylla specifikationerna.

Förklara toleranserna "6g" och "6h" för en ny praktikant.

Välkommen till teamet! Låt oss ta itu med en vanlig fråga om gängtoleranser: "6g" jämfört med "6h". Det kan verka förvirrande, men en enkel analogi gör det tydligt.

Analogin med parkeringsplatsen

Tänk på den nominella storleken på en gänga som en parkeringslinje. Toleransen "h" är som att parkera bilen exakt på den linjen. Det är en perfekt, tät passform utan mellanrum.

Toleransen för "g" är annorlunda. Det innebär att du parkerar din bil en bit innanför linjen. Detta lämnar avsiktligt ett litet, garanterat utrymme. Varför är det så? Vi kommer till det.

En överblick

Här är en enkel uppdelning.

| Tolerans Klass | Analogi | Passform Karaktäristik |

|---|---|---|

| 6h | Parkering på linjen | Tät, ingen ersättning |

| 6g | Parkering innanför linjen | Skapar en specifik lucka |

Denna lilla skillnad i gängtolerans har en enorm inverkan på monteringen.

"Varför" bakom klyftan

Så varför skulle vi någonsin vilja ha ett gap? Det utrymme som skapas av "6g"-toleransen är inte bortkastat. Det är utformat för ett specifikt ändamål: ytbeläggningar.

Tänk dig att du har bearbetat en perfekt bult med en tolerans på "6h". Den passar perfekt till muttern. Vad händer nu om du skickar den för förzinkning eller annan skyddsbeläggning?

Pläteringen lägger till ett tunt lager av material. Våra tester visar att det kan röra sig om några mikrometer. Nu är din "perfekta" bult något för stor. Den kommer inte att passa muttern längre. Det här är ett kostsamt misstag som vi hjälper våra kunder på PTSMAKE att undvika.

Grundläggande avvikelse i praktiken

Detta avsiktliga gap kallas för fundamental avvikelse24. För en "h"-passning är den fundamentala avvikelsen noll. Toleranszonen ligger precis på den nominella storleken.

För en "g"-passning finns det en negativ avvikelse. Hela toleranszonen flyttas under den nominella storleken, vilket garanterar detta utrymme. Detta säkerställer att gängan även efter plätering inte överskrider den nominella storleken och att monteringen går smidigt.

Att välja rätt passformsklass är avgörande för funktionella detaljer. Det handlar om att planera för hela tillverkningsprocessen, inte bara för bearbetningssteget.

| Tillämpningsscenario | Rekommenderad tolerans | Motivering |

|---|---|---|

| Obelagd standardfästanordning | 6h | Ger en standard, nära passform. |

| Fästelement som kräver plätering | 6g | Ger utrymme för beläggningens tjocklek. |

| Högtempererad, risk för bindning | 6g | Öppningen ger utrymme för expansion. |

Kort sagt, "6h" är för en standardpassning utan plätering precis vid den nominella storleken. "6g" skapar ett litet, avsiktligt mellanrum, vilket är viktigt för att ge plats för efterbearbetning som plätering, vilket säkerställer att delarna passar korrekt efter behandlingen.

Öka framgången för gängtolerans med PTSMAKE-expertis

Är du redo att lösa dina svåraste utmaningar inom gängtolerans och precisionsteknik? Kontakta PTSMAKE för en snabb, expertoffert - upplev pålitlig B2B-tillverkning som levererar felfria, kostnadseffektiva CNC-bearbetade och formsprutade delar, varje gång. Ta nästa steg: Skicka din förfrågan till PTSMAKE idag!

Lär dig hur materialegenskaperna förändras och varför det är viktigt för en jämn och högkvalitativ produktion av detaljer. ↩

Förstå denna kritiska felmekanism för att förbättra fästelementens livslängd. ↩

Utforska en detaljerad guide om hur detta påverkar trådens engagemang och styrka. ↩

Förstå den grundläggande tekniska princip som gör modern massproduktion och globala leveranskedjor möjliga. ↩

Förstå hur LMC används för att garantera montering och funktion i dina konstruktioner. ↩

Läs mer om hur detta fenomen orsakar förtida fel på delar och se konstruktionsstrategier för att minska risken. ↩

Upptäck hur ett materials riktningsegenskaper kan påverka det slutliga bearbetningsresultatet. ↩

Lär dig hur bokstavskoder definierar toleranszonens position i förhållande till grundstorleken. ↩

Lär dig varför korrekt kalibrering av mätdon är avgörande för att säkerställa att dina detaljer uppfyller specifikationerna varje gång. ↩

Lär dig hur gängklasser och toleranser säkerställer att fästelementen fungerar korrekt. ↩

Läs mer om hur denna nyckelparameter definierar trådens startposition i förhållande till grundstorleken. ↩

Upptäck hur denna grundläggande princip för mätdonskonstruktion säkerställer att dina delar fungerar korrekt. ↩

Läs om hur denna materialadhesion kan orsaka att komponenter fastnar och hur du kan förhindra det. ↩

Förstå detta viktiga mått för att garantera att dina trådmätningar är konsekvent korrekta och tillförlitliga. ↩

Lär dig hur huvudmätare används för att kalibrera och bibehålla noggrannheten hos dina arbetsmätare. ↩

Lär dig hur vetenskapen om mätning säkerställer att dina delar uppfyller de mest krävande kvalitetsstandarderna. ↩

Lär dig hur denna grundläggande tillverkningsprincip säkerställer att delarna passar perfekt ihop, varje gång. ↩

Lär dig hur materialutvidgning påverkar komponentens passform i olika temperaturer. ↩

Läs mer om hur detta specifika slitage kan äventyra ledens integritet och hur du kan förebygga det. ↩

Förstå hur materialegenskaper påverkar tätningens effektivitet under tryck. ↩

Förstå hur denna kritiska dimension säkerställer korrekt gängning och styrka. ↩

Klicka för att förstå denna viktiga dimension för att säkerställa korrekt gängsittning och styrka. ↩

Förstå hur materialegenskaperna förändras med byggriktningen och dess inverkan på detaljstyrkan. ↩

Utforska den tekniska grunden för hur toleranspositioner definieras för att få en djupare teknisk förståelse. ↩