Många tillverkare kämpar med PEEK-bearbetning och ställs inför utmaningar som överdrivet verktygsslitage, skeva delar och dålig ytfinish. Dessa problem beror på PEEK:s unika termiska egenskaper och polymerbeteende som skiljer sig drastiskt från traditionella metaller.

PEEK-bearbetning kräver specialteknik på grund av den låga värmeledningsförmågan, som stänger inne värmen i skärzonen, och polymerstrukturen som kräver vassa verktyg med positiva spånvinklar i stället för konventionella metoder för metallbearbetning.

Denna omfattande handbok går igenom alla aspekter av PEEK-bearbetning, från materialval och verktygsstrategier till avancerade felsökningstekniker. Du kommer att upptäcka beprövade metoder som hjälper dig att undvika vanliga fallgropar och uppnå konsekventa, högkvalitativa resultat med denna utmanande tekniska polymer.

Vilken är den mest kritiska egenskapen hos PEEK som påverkar bearbetningen?

Vid bearbetning av PEEK är det många egenskaper som spelar roll. Men en sticker ut framför alla andra. Den låga värmeledningsförmågan är det som förändrar spelplanen.

Denna egenskap fångar upp värme precis vid skärzonen. Till skillnad från metaller avger PEEK inte värmen snabbt.

Värme: Den primära utmaningen

Att hantera denna instängda värme blir vår främsta prioritet. Effektiv PEEK-bearbetning är beroende av temperaturkontroll.

Nedan följer en enkel jämförelse för att illustrera denna punkt.

| Material | Termisk konduktivitet (W/mK) |

|---|---|

| PEEK | 0.25 |

| Aluminium (6061) | 167 |

| Stål (kol) | 54 |

Denna skillnad förändrar helt vår bearbetningsmetod.

Den låga värmeledningsförmågan skapar en "värmefälla" precis där skärverktyget möter materialet. Energin från skärningen har ingenstans att ta vägen. Den byggs upp snabbt i ett mycket litet område.

För metaller skulle denna värme snabbt spridas genom detaljen och verktyget. Men med PEEK stannar den kvar. Denna lokala uppvärmning kan orsaka stora problem.

Konsekvenser av instängd värme

Om temperaturen blir för hög kan den överstiga PEEK:s glasövergångstemperatur1. Detta gör materialet mjukare, vilket leder till en gummiaktig konsistens i stället för ett rent chip.

Resultatet blir dålig ytfinhet och felaktiga dimensioner. Den instängda värmen orsakar också snabbt verktygsslitage. Detta tvingar oss att ständigt justera hastigheter, matningar och kylstrategier.

I tidigare projekt på PTSMAKE har vi sett hur ignorering av denna egenskap leder till misslyckade delar. Det kan till och med leda till inre spänningar, vilket äventyrar detaljens integritet långt efter att bearbetningen är klar.

| Problem med maskinbearbetning | Grundorsak (relaterad till värme) |

|---|---|

| Gummy Chips | Lokaliserad smältning |

| Dålig ytfinish | Materialmjukning vid verktygsspetsen |

| Snabb verktygsslitage | Överdriven värme på skäreggen |

| Inre påfrestningar | Ojämn uppvärmning och kylning |

Att hantera denna enda egenskap är nyckeln till högkvalitativa PEEK-komponenter.

PEEK:s låga värmeledningsförmåga är den mest kritiska egenskapen som påverkar bearbetningen. Värmen stannar kvar i skärzonen, vilket gör temperaturkontroll till den största utmaningen. Framgångsrik bearbetning av PEEK är beroende av att denna värme hanteras för att undvika materialförstöring och säkerställa detaljkvaliteten.

Hur påverkar inre spänningar i PEEK-blanketter bearbetningsresultaten?

PEEK-blanketter innehåller ofta dolda inre spänningar. Denna spänning är en biprodukt av själva tillverkningsprocessen. Oavsett om det är gjutet eller extruderat, låser ojämn kylning spänningen i materialet.

När vi påbörjar bearbetningsprocessen för PEEK frigörs denna lagrade energi. Detta kan orsaka betydande problem. Delen kan bli skev, vriden eller böjd. Detta gör det mycket svårt att uppnå snäva toleranser. Det är en kritisk faktor att hantera.

| Stresskälla | Primär orsak |

|---|---|

| Formsprutning | Snabb, ojämn kylning |

| Extrudering | Friktionsvärme och kylningshastigheter |

Ursprunget till ingjutna spänningar

Inre spänningar uppstår när PEEK kyls från smält tillstånd. Den yttre ytan på ett ämne kyls och stelnar först. Kärnan förblir smält under längre tid.

När kärnan slutligen svalnar och krymper drar den i det redan stela yttre skalet. Detta skapar ett spänningstillstånd inne i materialet. Krafterna är balanserade så länge ämnet är helt. Detta är en vanlig form av kvarstående spänning2 i polymerer.

Hur maskinbearbetning rubbar balansen

Bearbetningsprocessen avlägsnar systematiskt material. På så sätt avlägsnas de påfrestade yttre skikten som håller de inre krafterna i schack.

När det yttre "skalet" är borta är de inre dragkrafterna inte längre balanserade. Materialet börjar omedelbart röra sig eller "slappna av" för att hitta ett nytt, stabilt tillstånd. Denna rörelse är vad vi ser som skevhet eller dimensionell instabilitet. I våra projekt på PTSMAKE måste vi ta hänsyn till detta materialbeteende för att säkerställa den slutliga detaljens noggrannhet.

Konsekvenser av utsläppt stress

Resultatet av denna spänningsavlastning kan vara katastrofalt för en komponent med hög precision.

- Vridning: Delen böjer eller vrider sig ur sin avsedda form.

- Böjning: Plana ytor blir krökta.

- Dimensionell instabilitet: Toleranserna är omöjliga att hålla eftersom detaljen ändrar form efter bearbetningen.

Detta är en viktig utmaning vid bearbetning av PEEK.

Inre spänningar från gjutning eller extrudering är en betydande risk. Bearbetning frigör denna spänning, vilket gör att PEEK-delen kan bli skev och förlora sin måttnoggrannhet. Detta måste hanteras noggrant för att säkerställa att den slutliga komponenten uppfyller specifikationerna.

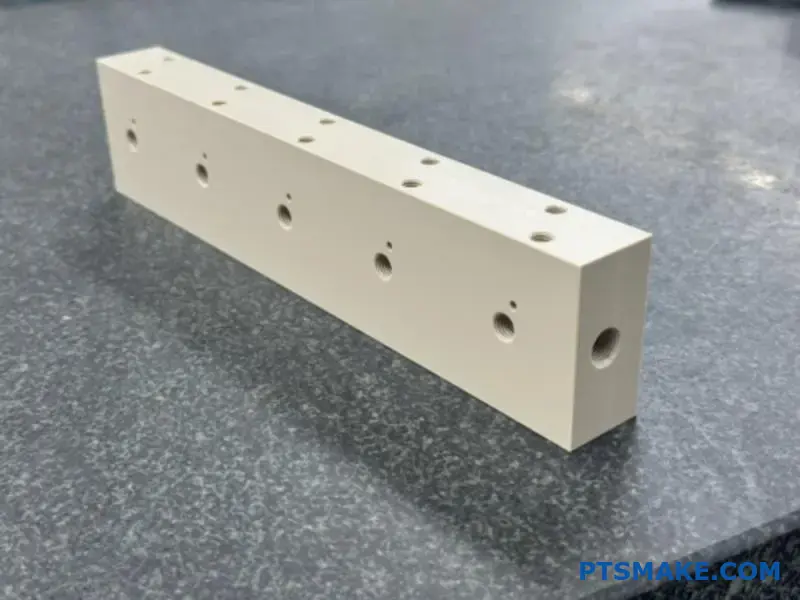

Vad definierar en "maskinbearbetningsbar" kvalitet av PEEK-material?

När vi talar om PEEK är det inte ett material som passar alla. Valet mellan ofylld (jungfrulig) PEEK och fyllda kvaliteter är ett viktigt första steg. Båda har olika bearbetningsegenskaper.

Virgin PEEK är den renaste formen. Det är segt och har utmärkt kemisk beständighet.

Fyllda kvaliteter tillsätter material som glas- eller kolfibrer. Detta ökar specifika egenskaper som styvhet eller slitstyrka. Att välja rätt beror helt och hållet på applikationens krav.

| Betyg | Viktig fördel | Vanliga användningsfall |

|---|---|---|

| Ofylld (jungfru) | Hög renhet, duktilitet | Medicinska implantat, livsmedelsbearbetning |

| Glasfylld | Ökad styvhet och stabilitet | Strukturella delar, isolatorer |

| Kolfiberfylld | Hög hållfasthet, låg friktion | Lager, komponenter för flyg- och rymdindustrin |

Avvägningen: Styrka kontra slipförmåga

Att tillsätta fyllmedel i PEEK är ungefär som att tillsätta armeringsjärn i betong. Du får en betydande styrka och styvhet. Detta är fantastiskt för delar som måste klara höga belastningar eller bibehålla snäva toleranser under stress.

Glasfylld PEEK ger t.ex. utmärkt dimensionsstabilitet. Kolfylld PEEK ger överlägset förhållande mellan styrka och vikt samt slitstyrka. Dessa förbättringar gör PEEK lämplig för ett bredare spektrum av krävande tekniska applikationer.

Dessa fördelar har dock en kostnad när det gäller bearbetbarhet. Samma hårda fibrer som ger styrka är extremt slipande. Bearbetning av fylld PEEK är som att skära i ett finkornigt sandpapper. Det sliter ner vanliga skärverktyg mycket snabbt. Orienteringen av dessa fibrer kan också skapa anisotropisk3 egenskaper.

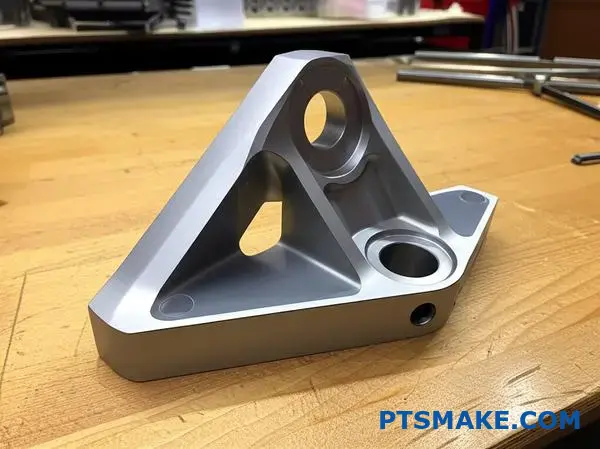

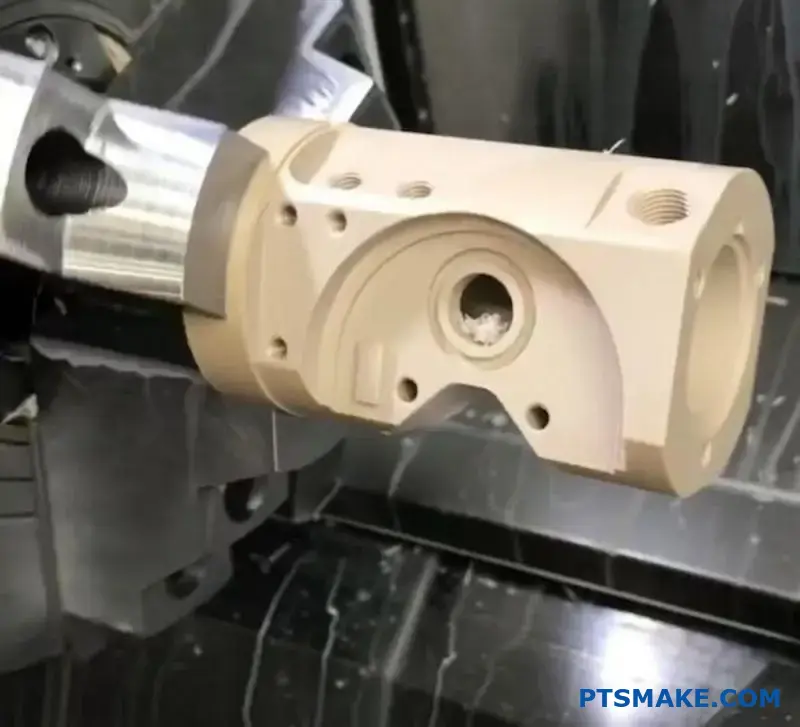

Detta kräver ett annat tillvägagångssätt. På PTSMAKE byter vi till specialverktyg. Verktyg i polykristallin diamant (PCD) eller diamantbelagd hårdmetall är ofta nödvändiga för effektiv PEEK-bearbetning, särskilt för fyllda kvaliteter, för att säkerställa både precision och rimlig verktygslivslängd.

| Faktor | Ofylld (jungfrulig) PEEK | Fylld PEEK (glas/kol) |

|---|---|---|

| Verktygsslitage | Måttlig | Mycket hög |

| Erforderliga verktyg | Karbid är effektivt | PCD eller diamantbelagd |

| Styvhet | Bra | Utmärkt |

| Strategi för maskinbearbetning | Mer förlåtande | Kräver justerade hastigheter/matningar |

Fyllda PEEK-kvaliteter ger överlägsna mekaniska egenskaper för krävande applikationer. Deras abrasiva karaktär är dock en kritisk faktor vid bearbetning av PEEK, vilket kräver avancerade verktyg och specifika bearbetningsstrategier för att bibehålla precisionen och hantera kostnaderna effektivt.

Vilken är den främsta orsaken till bearbetningsinducerade defekter i PEEK?

Om jag skulle nämna en enda orsak till defekter i PEEK-bearbetning skulle det vara överdriven värme. Det är grundorsaken till nästan alla vanliga problem som vi stöter på.

PEEK avleder inte värme särskilt bra. Den låga värmeledningsförmågan innebär att värmen koncentreras precis vid skärzonen.

Dominoeffekten av värme

Denna uppbyggnad leder till en kaskad av problem. Materialet kan smälta, spånorna blir gummiaktiga och ytfinishen försämras dramatiskt. Överdriven gradning är ett annat direkt resultat.

Här är en snabb uppdelning:

| Orsak | Direkt effekt | Uppkommen defekt |

|---|---|---|

| Överdriven värme | Mjukgörning och smältning av material | Gummy Chips, Burrs |

| Instängd värme | Inkonsekvent kapning | Dålig ytfinish |

| Hög temperatur | Molekylär skada | Försvagad del |

Att kontrollera temperaturen är inte bara ett förslag; det är den mest kritiska faktorn för att lyckas.

Värme är mer än bara en olägenhet på ytan. Den kan förändra själva materialet i grunden och leda till att delar går sönder. Det är här det är viktigt att förstå materialets egenskaper.

Varje plast har en punkt där den övergår från ett styvt, glasartat tillstånd till ett mjukare, gummiaktigt tillstånd. Överstiger PEEK:s glasövergångstemperatur4 under bearbetningen är där de stora problemen börjar.

Bortom smältning: Termisk nedbrytning

När temperaturen blir för hög smälter inte bara PEEK. Du riskerar termisk nedbrytning. Den här processen bryter ner polymerkedjorna och skadar permanent materialets utmärkta mekaniska och kemiska egenskaper. En del kan se acceptabel ut men vara betydligt svagare.

Från värme till synliga brister

På PTSMAKE fokuserar vår processtyrning starkt på termisk hantering. Vi har funnit att detta förhindrar de vanligaste defekterna innan de ens kan bildas.

Så här skapar värme specifika brister:

| Problem orsakade av värme | Konsekvenser för maskinbearbetning |

|---|---|

| Gummibildning av chip | Mjukt material fastnar på skärverktyget och orsakar uppbyggnad. |

| Överdriven gradning | Smält PEEK återsolidifieras ojämnt längs detaljens kanter. |

| Dålig ytfinish | Verktygsgnissling och ojämn materialavverkning skapar en skrovlig yta. |

Effektiv värmehantering är grundprincipen för högkvalitativ PEEK-bearbetning.

Kort sagt är okontrollerad värme den främsta orsaken till bearbetningsdefekter i PEEK. Det leder till smältning, gradning och dålig finish och kan till och med försämra materialets kärnegenskaper. Effektiv värmestyrning är därför ett måste för att kunna producera tillförlitliga detaljer.

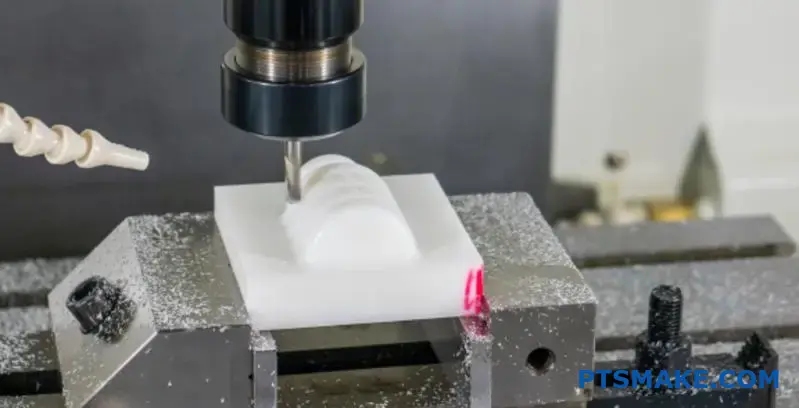

Vad skiljer i grunden skärning i PEEK från skärning i metall?

Det sätt på vilket ett material bildar spånor säger allt. Det är den grundläggande skillnaden i skärprocessen.

Metall: En ren klippning

Metaller som aluminium eller stål bryts rent. Skärverktyget skapar ett distinkt skjuvplan. Detta resulterar i väldefinierade, ofta segmenterade spånor. Processen är förutsägbar.

PEEK: Ett flöde av plast

PEEK beter sig annorlunda. Som polymer tenderar den att flyta eller "plöja" framför verktyget. Det skärs inte rent. Detta skapar långa, kontinuerliga och ofta gummiaktiga spånor.

Denna tabell visar de grundläggande skillnaderna mellan chipen:

| Funktion | Skärning av metall | PEEK-skärning |

|---|---|---|

| Mekanism | Klippning | Plogning / flödning |

| Typ av chip | Segmenterad, skör | Kontinuerlig, gummiaktig |

| Verktygskant | Skärpa är nyckeln | Extrem skärpa är avgörande |

Vetenskapen bakom chipet

Vid skärande bearbetning av metall utsätts materialet framför verktyget för kraftiga påfrestningar. Det skärs av längs ett väldefinierat plan. Detta skapar förutsägbara och hanterbara spånor. Processen är ett klassiskt exempel på spröd eller kontrollerad sprickbildning.

PEEK-bearbetning är en annan historia. Dess långkedjiga polymerstruktur motstår ren klippning. Istället deformeras materialet plastiskt. Verktyget trycker materialet framför sig innan det slutligen separeras. Denna "plogning" genererar betydande värme.

Denna typ av materialseparation är en form av duktil sprickbildning5. Materialet sträcks ut och deformeras kraftigt innan det slutligen bryts loss från arbetsstycket.

Lösningen för verktyg

För att motverka detta behöver vi ett annat tillvägagångssätt. Extremt vassa skäreggar är inte förhandlingsbart. På PTSMAKE använder vi verktyg med mycket höga positiva räfflingsvinklar. Detta hjälper till att lyfta bort spånan och uppmuntrar till en klippande verkan snarare än plöjning. Det handlar om att få PEEK att bete sig mer som metall.

Denna tabell kontrasterar mot typisk verktygsgeometri:

| Verktygsgeometri | Standard metall | Maskinbearbetning av PEEK |

|---|---|---|

| Krökvinkel | Neutral till svagt positiv | Hög positiv (+15° eller mer) |

| Avlastningsvinkel | Standard (5-10°) | Högre (10-15°) |

| Kantskärpa | Skarp | Extremt vass, slipad kant |

Utan dessa specifika geometrier riskerar du att smälta materialet, få dålig ytfinhet och högt verktygsslitage. Det är en utmaning som vi har förfinat lösningar på genom många projekt.

Den stora skillnaden ligger i spånbildningen. Metaller skjuvas till segmenterade spånor. PEEK plöjer och flyter, vilket skapar kontinuerliga, gummiaktiga spånor. Detta kräver extremt vassa verktyg med höga spånvinklar för att uppnå ett rent snitt och undvika att materialet smälter.

Vilka är de viktigaste felkällorna vid bearbetning av PEEK?

Att förstå felsituationer är avgörande för framgångsrik bearbetning av PEEK. Problem brukar delas in i tre olika kategorier. Var och en av dem signalerar ett problem med processen.

Vi kan gruppera dessa fel i termiska, mekaniska och dimensionella fel.

Vanliga felkategorier

Om dessa problem upptäcks tidigt sparar man tid och material. Det är det första steget mot processoptimering.

| Typ av fel | Viktiga frågor | Primär orsak |

|---|---|---|

| Termisk | Smältning, förkolning | Överdriven värme |

| Mekanisk | Sprickbildning, flisning | Olämpliga krafter |

| Dimensionell | Vridning, kraftiga grader | Materialspänning |

Att kontrollera dessa är nyckeln till att producera delar av hög kvalitet.

En djupare titt på felmodi

Låt oss undersöka hur dessa misslyckanden ser ut. I våra projekt på PTSMAKE har vi utvecklat metoder för att identifiera och förebygga dem. Varje kategori har unika tecken.

Termisk nedbrytning

Värme är den största utmaningen vid bearbetning av PEEK. Om den inte hanteras leder den till irreversibla skador.

- Smältande: PEEK:s höga smältpunkt kan vara missvisande. Lokaliserad värme från friktion kan lätt orsaka smältning. Detta resulterar i en dålig ytfinish.

- Charring: Detta är ett tydligt tecken på överhettning. Materialet missfärgas och blir sprött. Det äventyrar allvarligt detaljens strukturella integritet.

Mekanisk skada

Detta inträffar när skärkrafterna är för höga eller används på fel sätt. Det leder till synliga defekter på detaljen.

| Mekaniskt fel | Beskrivning | Gemensam sak |

|---|---|---|

| Sprickbildning/Chipping | Små sprickor på delarnas ytor eller kanter. | Aggressiva skärparametrar, verktygsvibrationer. |

| Delaminering | Skiktseparation i förstärkta PEEK-kvaliteter. | Fel verktygsgeometri, för hög matningshastighet. |

Vi ser ibland delaminering6 när man arbetar med glas eller kolfiberfylld PEEK. Bindningen mellan polymermatrisen och fibrerna bryts ned, vilket försvagar komponenten avsevärt.

Felaktig dimensionering

En del kan se bra ut men ändå vara utanför specifikationerna. Dimensionsfel är ofta de mest kostsamma.

Vridning är ett stort problem. Inre materialspänningar frigörs ojämnt under bearbetningen. Detta gör att detaljen vrider sig. Kraftiga grader är också vanligt förekommande. De kräver noggranna, ofta manuella, sekundära operationer för att avlägsnas.

Att förstå dessa felkällor är avgörande. Termiska, mekaniska och dimensionella problem kan förstöra vilket projekt som helst. Om man känner igen tecken på smältning, sprickbildning eller skevhet kan man göra proaktiva justeringar. Detta säkerställer att den slutliga PEEK-delen uppfyller alla specifikationer.

Vilken roll spelar kristalliniteten för bearbetbarheten hos PEEK?

PEEK:s struktur påverkar i hög grad hur det beter sig vid maskinbearbetning. Det finns två huvudsakliga tillstånd: amorft och halvkristallint.

Tänk på amorf PEEK som oorganiserad. Dess molekylkedjor är slumpmässiga. Detta gör den mjukare och mindre stabil.

Semikristallin PEEK är annorlunda. Dess struktur är mycket välordnad. Denna ordning ger hårdhet, styrka och stabilitet. För PEEK-bearbetning är det precis vad vi vill ha.

Amorf kontra semikristallin PEEK

| Fastighet | Amorf PEEK | Semikristallin PEEK |

|---|---|---|

| Struktur | Förvirrad | Ordnad, kristallin |

| Utseende | Transparent, bärnstensfärgad | Ogenomskinlig, brun |

| Hårdhet | Mjukare | Hårdare |

| Stabilitet | Mindre stabil | Mer stabil |

En jämn, hög kristallinitetsnivå är målet för förutsägbara resultat.

För att uppnå bästa möjliga bearbetbarhet använder vi oss av en process som kallas glödgning. Denna värmebehandlingsprocess omvandlar PEEK:s inre struktur. Den uppmuntrar molekylkedjorna att rikta in sig i ett ordnat, kristallint tillstånd.

På PTSMAKE glödgar vi ofta PEEK-lagerformar innan någon bearbetning påbörjas. Detta viktiga steg minskar de inre spänningarna från tillverkningsprocessen. Det höjer också materialets kristallinitet till en konsekvent, optimal nivå.

Varför spelar detta någon roll? En glödgad, halvkristallin PEEK är mycket mer stabil. Den deformeras inte lika lätt under värme och tryck från skärverktyg. Denna stabilitet är avgörande när det gäller att hålla snäva toleranser.

Materialets beteende förändras också över dess glasövergångstemperatur7. En högre kristallinitet säkerställer att materialet förblir styvt och förutsägbart under PEEK-bearbetningsprocessen, vilket förhindrar gummiliknande eller smälta snitt.

Fördelar med glödgning vid bearbetning av PEEK

| Funktion | Förmån |

|---|---|

| Högre hårdhet | Renare snitt, bättre spånbildning. |

| Ökad stabilitet | Bibehåller formen och håller snävare toleranser. |

| Stressavlastning | Förhindrar skevhet efter maskinbearbetning. |

| Förutsägbarhet | Konsekvent materialrespons på verktygen. |

Enligt vår erfarenhet är korrekt glödgad PEEK grunden för framgångsrika högprecisionsdetaljer. Det förvandlar ett utmanande material till ett förutsägbart material, vilket ger snabbare cykeltider och överlägsen ytfinish. Denna kontroll är inte förhandlingsbar för krävande applikationer.

Att kontrollera kristalliniteten genom glödgning är avgörande. Det gör PEEK hårdare, mer dimensionsstabilt och mer förutsägbart att bearbeta. Detta säkerställer att vi konsekvent kan leverera komponenter med hög precision som uppfyller exakta specifikationer för varje projekt.

Vad definierar ett "idealiskt" spån vid bearbetning av PEEK-material?

När du bearbetar PEEK är spånorna din bästa feedback. De talar om för dig om din process är rätt.

Ett perfekt chip är ett direkt tecken på ett friskt snitt.

Chipens form och utseende

Du vill se distinkta, individuella bitar. Långa, trådiga band är en varningssignal. De tyder på för hög värmeutveckling eller felaktig verktygsgeometri.

Chipsfärg och textur

Färgen ska vara en ren, ljusbrun nyans. Mörka, brända eller smälta spånor innebär att skärtemperaturen är för hög. Detta skadar PEEK-materialets integritet.

Ett bra PEEK-chip berättar en tydlig historia.

| Karaktäristisk | Idealisk chip (bra) | Problemchip (dåligt) |

|---|---|---|

| Form | Kort, distinkt, segmenterad | Lång, trådig, kontinuerlig |

| Färg | Ljusbrun eller naturlig | Mörkbrun, svart, bränd |

| Textur | Ren, skarp | Smält, kladdig, utsmetad |

Att läsa tecknen: Vad chips berättar för oss

Det visuella tillståndet hos ett PEEK-chip handlar inte bara om estetik. Det är ett diagnostiskt verktyg i realtid för hela PEEK-bearbetningsprocessen. Varje spån ger omedelbar insikt i skärzonen.

Problemet med trådiga chips

Långa, kontinuerliga spånor är problematiska. De kan slingra sig runt verktyget och arbetsstycket. Detta leder till dålig ytfinhet och kan till och med orsaka verktygsbrott. Det är ofta en signal om att matningshastigheten är för låg eller att skäreggen inte är tillräckligt vass. Detta skapar mer friktion än faktisk skärning.

Risken för missfärgning

Mörka eller brända spån är en kritisk varning. PEEK har en hög smältpunkt, men överdriven värme kan orsaka termisk nedbrytning. Denna process förändrar materialets molekylära struktur. Det kan förändra det till en amorft tillstånd8och försvagar den slutliga delen. Målet är att klippa materialet rent, inte att smälta bort det. På PTSMAKE utbildar vi våra operatörer i att ständigt övervaka spånfärgen. Detta säkerställer att materialets egenskaper bevaras.

| Problem med chip | Potentiell orsak | Rekommenderad åtgärd |

|---|---|---|

| Långa, trådiga chips | För låg matningshastighet; slött verktyg | Öka matningshastigheten; använd ett vassare verktyg |

| Mörka/brända chips | För hög spindelhastighet; dålig kylning | Minska spindelhastigheten; förbättra kylmedelsflödet |

| Smälta/Gummi-chips | Felaktig verktygsgeometri; för hög värme | Använd verktyg som är avsedda för plast; kontrollera alla skärparametrar |

Sammanfattningsvis är idealiska PEEK-spån korta, segmenterade och ljusa. Dessa egenskaper indikerar att skärparametrarna är optimerade, vilket förhindrar materialskador och säkerställer en högkvalitativ färdig detalj. Detta är nyckeln till framgångsrik PEEK-bearbetning.

Vilka är de viktigaste kategorierna av PEEK-materialkvaliteter?

PEEK är inte ett material som passar alla i en storlek. Dess verkliga styrka ligger i de olika kvaliteterna. Varje kvalitet är konstruerad för mycket specifika prestandakrav.

Vi kan gruppera dem i fyra huvudkategorier. Denna klassificering gör det mycket lättare att välja rätt material för din design.

De fyra kärnfamiljerna i PEEK

| Betygskategori | Viktig karaktäristik | Vanliga användningsfall |

|---|---|---|

| Ej fylld | Hög renhet och duktilitet | Tätningar, bussningar |

| Lager | Låg friktion och slitage | Lager, tryckbrickor |

| Förstärkt | Hög hållfasthet och styvhet | Strukturella komponenter |

| Specialitet | Unika egenskaper | Medicinska implantat |

Att förstå dessa grupper är det första steget mot en framgångsrik design av PEEK-detaljer.

Låt oss dyka djupare in i varje klass. Att känna till de specifika skillnaderna är avgörande för både prestanda och tillverkningsbarhet. Det här valet påverkar allt längre fram.

Ofyllda kvaliteter (naturlig PEEK)

Detta är den renaste formen av PEEK. Den erbjuder den högsta töjningen och segheten av alla kvaliteter. Vi använder den ofta till tätningar, isolatorer och reservringar. Dess naturliga nötningsbeständighet och renhet är viktiga fördelar.

Lagerkvaliteter (låg friktion)

Dessa är sammansatta material. PEEK blandas med fasta smörjmedel som kolfiber, PTFE och grafit. Den här blandningen minskar friktionen dramatiskt och förbättrar slitstyrkan. De är perfekta för delar som rör sig mot varandra utan extern smörjning.

Förstärkta kvaliteter (höghållfasta)

För högbelastade konstruktionsdelar är förstärkta kvaliteter nödvändiga. Genom att tillsätta glas- eller kolfibrer ökar den mekaniska hållfastheten och styvheten.

| Fastighet | PEEK-GF30 (glasfylld) | PEEK-CA30 (kolfylld) |

|---|---|---|

| Styrka och styvhet | Hög | Mycket hög |

| Motståndskraft mot slitage | Bra | Utmärkt |

| Termisk konduktivitet | Låg | Hög |

| Kostnad | Lägre | Högre |

Dessa tillsatser gör Maskinbearbetning av PEEK mer slipande på skärverktyg. Detta kräver särskild omsorg i vår process på PTSMAKE.

Specialitetsklasser

Denna kategori täcker unika behov. PEEK av medicinsk kvalitet erbjuder utmärkta Biokompatibilitet9 för kirurgiska implantat. Andra kvaliteter är formulerade för att vara statiskt avledande för känsliga elektroniska komponenter.

Att välja rätt PEEK-kvalitet är ett viktigt första steg. Varje kategori - ofylld, lager, förstärkt och specialitet - ger en distinkt egenskapsprofil. Detta beslut har en direkt inverkan på detaljens slutliga prestanda, livslängd och totala kostnad.

Hur klassificeras skärverktyg för PEEK systematiskt?

Systematisk klassificering av skärverktyg är nyckeln till framgångsrik PEEK-bearbetning. Det handlar inte bara om att välja vilket verktyg som helst.

Klassificeringen kan sammanfattas i två huvudfaktorer. Dessa är verktygsmaterial och verktygsgeometri.

Rätt val förhindrar vanliga problem som smältning eller avbränning. På PTSMAKE börjar vi alltid här.

Val av verktygsmaterial

PEEK-kvaliteten avgör vilket verktygsmaterial som ska användas. Ofylld PEEK skiljer sig från fiberförstärkta kvaliteter.

| PEEK kvalitet | Rekommenderat verktygsmaterial | Anledning |

|---|---|---|

| Ofylld PEEK | Obelagd hårdmetall | Kostnadseffektiv, tillräcklig hårdhet |

| Fylld PEEK (glas/kol) | Diamantbelagd (PCD) | Motstår abrasivt slitage från fyllmedel |

Grundläggande verktygsgeometri

Korrekt geometri säkerställer en ren klippning, inte en plöjning. Skärpan är inte förhandlingsbar för en kvalitetsfinish.

Genom att förstå dessa klassificeringar kan du gå från gissningar till precision. Låt oss titta djupare på varför varje element är viktigt.

Nedbrytning av val av verktygsmaterial

För standard, ofylld PEEK är obelagd hårdmetall vår favorit. Den erbjuder en bra balans mellan prestanda och kostnad. Den är tillräckligt hård för polymeren utan att vara överdriven.

Spelet förändras dock med fyllda kvaliteter. Kol- eller glasfibrer är extremt slipande. De sliter snabbt ner ett standardverktyg av hårdmetall. Detta leder till dålig ytfinish och felaktiga dimensioner.

För dessa slipkvaliteter använder vi diamantbelagda verktyg eller verktyg med polykristallin diamant (PCD). Deras överlägsna hårdhet och slitstyrka är avgörande för att bibehålla en skarp kant och uppnå snäva toleranser under hela produktionskedjan.

Verktygsgeometrins kritiska roll

Rätt geometri minskar skärkrafterna och värmeutvecklingen. Detta är avgörande för ett termiskt känsligt material som PEEK.

Höga positiva räfflingsvinklar

En hög positiv krökvinkel10 hjälper till att "skära" materialet rent. Denna klippning minimerar deformation och värme, vilket ger en bättre spån- och ytfinish.

Höga avlastningsvinklar

Höga avlastningsvinklar minskar friktionen. De hindrar verktygsflanken från att gnida mot den nybearbetade ytan. Detta är avgörande för att undvika termisk skada och smältning.

Vassa skärande kanter

En skarp kant är av största vikt. En slipad eller rundad kant, som är vanlig för metaller, plöjer genom PEEK. Detta genererar överdriven värme. En skarp kant ger ett rent snitt med minimal gradning.

Sammanfattningsvis är det viktigt att klassificera PEEK-skärverktyg efter material och geometri. Valet beror helt och hållet på PEEK-kvaliteten. Obelagd hårdmetall passar för ofyllda kvaliteter, medan diamantbelagda verktyg är nödvändiga för abrasiva fyllda versioner. Skarp, specifik geometri krävs alltid.

Vilka är de olika typerna av kylvätskor för PEEK-bearbetning?

Att välja rätt kylmetod för PEEK är avgörande. Den har en direkt inverkan på detaljkvaliteten och verktygens livslängd. Du behöver inte alltid en flytande kylvätska.

Beslutet beror på detaljens komplexitet. Dessutom spelar skärparametrarna en stor roll. Låt oss titta på de viktigaste alternativen som finns tillgängliga för dina projekt.

Översikt över kylningsstrategier

Här är en snabb jämförelse av de vanligaste metoderna. Var och en har sin egen plats i PEEK-bearbetning.

| Metod | Primär funktion | Bäst för |

|---|---|---|

| Torr maskinbearbetning | Borttagning av chip | Kontamineringskänsliga delar |

| Översvämning av kylvätska | Avlägsnande av värme | Hög hastighet, tunga snitt |

| MQL | Smörjning & kylning | Balanserad utveckling |

När man dyker djupare ger varje metod unika avvägningar. Det optimala valet är inte alltid självklart. Det kräver en avvägning mellan termisk hantering, ytfinish och potentiell kontaminering av delar.

Torrbearbetning med luftblästring

Vi börjar ofta med torrbearbetning för PEEK-detaljer. PEEK leder inte värme bra, så den mesta värmen går in i spånan. En kraftig luftblåsning rensar spånorna effektivt. Detta förhindrar att de smälter och fastnar på verktyget eller detaljen.

Den här metoden är perfekt för medicinska eller elektroniska komponenter där kylvätskerester inte är acceptabla. Vid djupa fickor eller aggressiva skärningar kan dock värme byggas upp, vilket kan påskynda verktygsslitaget.

Översvämning av kylvätska

För högvolymproduktion eller tung materialavverkning är en flytande kylvätska effektiv. Vi använder vanligtvis vattenlösliga standardkylvätskor. De är utmärkta på att avleda värme, vilket möjliggör högre bearbetningshastigheter och förlänger verktygens livslängd.

Den största nackdelen är vätskeabsorptionen. PEEK kan absorbera en liten mängd fukt, vilket kan påverka dimensionsstabiliteten hos högprecisionsdelar. Korrekt rengöring är också nödvändig efter bearbetningen.

Smörjning med minsta möjliga mängd (MQL)

MQL är ett smart mellanting. Den sprutar en liten mängd olja i en luftström med högt tryck. Detta ger precis tillräckligt med smörjning vid skäreggen för att minska friktionen. Det kyler också verktyget och arbetsstycket. MQL förbättrar tribologiska egenskaper11 vid gränssnittet verktyg-chip utan att blötlägga detaljen.

Det är renare än översvämningskylning och ger bättre verktygslivslängd än torrbearbetning. Den initiala installationskostnaden för MQL-system kan vara en faktor att ta hänsyn till.

Att välja rätt kylstrategi för PEEK-bearbetning innebär en noggrann avvägning. Du måste ta hänsyn till detaljkrav, verktygens livslängd och cykeltider. Varje metod - torr, översvämning eller MQL - erbjuder olika fördelar och lämpar sig för olika applikationsbehov.

Hur skiljer sig utmaningarna åt vid fräsning och svarvning av PEEK?

Fräsning och svarvning av PEEK är fundamentalt olika. Varje process innebär unika utmaningar som vi måste hantera noggrant. Att välja rätt beror helt och hållet på detaljens geometri.

Svarvning innebär ett kontinuerligt snitt. Detta genererar mycket värme mycket snabbt. Utan rätt kontroll kan denna värme förstöra detaljen.

Fräsning, å andra sidan, använder avbrutna skär. Verktyget går in i och ut ur materialet, vilket underlättar kylningen. Men det är en större utmaning att hålla flexibla PEEK-delar stadigt vid fräsning.

Här är en snabb jämförelse:

| Drift | Primär utmaning | Viktig fördel |

|---|---|---|

| Vändning | Hög värmeuppbyggnad | Enkel arbetsupphängning |

| Fräsning | Komplex infästning | Bättre värmeavledning |

Vid bearbetning av PEEK är det avgörande att förstå nyanserna mellan svarvning och fräsning för att lyckas. I tidigare projekt på PTSMAKE har vi sett hur ett litet förbiseende i endera processen kan leda till kasserade delar.

Utmaningen med kontinuerligt snitt vid svarvning

Vid svarvning är verktyget alltid i kontakt med PEEK-arbetsstycket. Denna kontinuerliga friktion är den huvudsakliga värmekällan. PEEK:s låga värmeledningsförmåga12 innebär att den inte överför denna värme bort lätt.

Värmen stannar kvar vid skärpunkten. Detta kan leda till att materialet smälter, fastnar på verktyget eller ändrar egenskaper. Vi har funnit att exakt kontroll över hastigheter och matningar är avgörande.

Hantering av värme vid vändning

Vassa, belagda verktyg är ett måste. De minskar friktionen. Vi använder också högtryckskylvätska som riktas exakt mot skärzonen. Detta leder aktivt bort värmen och skyddar både verktyget och detaljen.

Fixtureringspusslet vid fräsning

Fräsningens avbrutna snitt är bra för kylning. Skärkrafterna kan dock få tunna eller flexibla PEEK-delar att vibrera eller böjas. Om detaljen inte hålls fast ordentligt förlorar du all precision.

Vårt tillvägagångssätt för PEEK-fixturer

Vi konstruerar ofta anpassade fixturer för komplexa PEEK-bearbetningsprojekt. Mjuka backar eller vakuumchuckar kan ge det stöd som behövs utan att skada detaljens yta. Korrekt fixturering är grunden för exakt PEEK-fräsning.

| Utmaning | Vridande lösning | Lösning för fräsning |

|---|---|---|

| Kontroll av värme | Kylvätska med högt tryck | Avbrutna klippningar |

| Stabilitet för delar | Enkel chuckning | Anpassad fixturering |

| Verktygsslitage | Vassa, belagda skär | Vassa, belagda pinnfräsar |

Svarvning av PEEK skapar en hög risk för värmeutveckling på grund av de kontinuerliga skärningarna. Fräsning ger bättre kylning tack vare de avbrutna skärningarna men gör det mer komplicerat att fixera flexibla delar. Båda kräver specifika strategier för ett lyckat resultat.

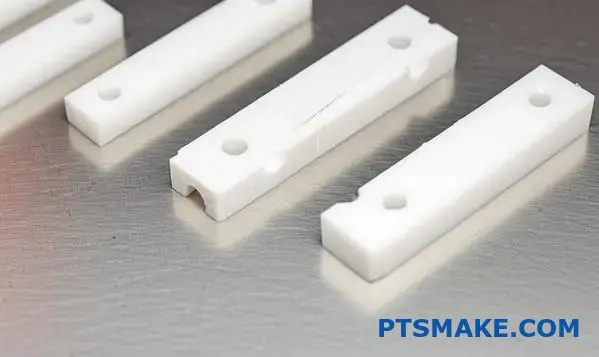

Vilka kategorier av defekter är specifika för PEEK-komponenter?

När vi bearbetar PEEK kan defekterna delas in i tydliga grupper. Att förstå dessa hjälper oss att förebygga dem. Det handlar inte bara om vad som gick fel. Det handlar om varför det hände.

För maskinister är ett praktiskt synsätt det bästa. Vi grupperar problemen efter hur de ser ut på den färdiga detaljen. Detta gör felsökningen mycket snabbare.

Så här kategoriserar vi dem på PTSMAKE:

| Kategori | Vanliga defekter |

|---|---|

| Ytans kvalitet | Verktygsmärken, smältning, missfärgning |

| Kantkvalitet | Gravar, flisor, utbrytningar |

| Dimensionell noggrannhet | Vridning, särdrag utanför tolerans |

Detta tillvägagångssätt hjälper oss att snabbt hitta grundorsaken.

En närmare titt på defektkategorier

Låt oss bryta ner dessa kategorier. Var och en av dem berättar en annan historia om PEEK-bearbetningsprocessen. Att förstå dem är nyckeln till att uppnå perfekta detaljer.

Frågor om ytkvalitet

Ytdefekter är omedelbart synliga. De är ofta relaterade till värmehantering och verktygsval. Överdriven värme kan orsaka lokal smältning eller smet. Detta förstör ytfinishen.

Missfärgning, vanligtvis en brunfärgning eller mörkare färg, är ett annat tecken på överhettning. Det tyder på att materialets egenskaper kan ha försämrats. Fel skärhastighet kan också lämna synliga verktygsmärken. Dessa är oacceptabla för högprecisionstillämpningar.

Kant och geometrisk integritet

Kantkvaliteten är avgörande, särskilt för detaljer med komplexa funktioner. Grater är tunna åsar av material som lämnas kvar på kanten. De är svåra att ta bort utan att skada detaljen. Chipping uppstår när materialet bryts loss från kanten i stället för att skäras rent.

Dimensionella och geometriska defekter är de mest kritiska. Vridning kan uppstå på grund av inre spänningar som frigörs under bearbetningen. Detaljerna kan också vara utanför toleranserna. Detta inträffar om verktyget böjs eller om detaljen rör sig. Detta är ofta kopplat till skärkrafterna och fixturens styvhet. Problem som Chatter13 kan också allvarligt påverka de slutliga dimensionerna.

| Typ av defekt | Primär orsak | PTSMAKE:s proaktiva lösning |

|---|---|---|

| Smältning/utstrykning | Överdriven värme från friktion | Optimera matningar och hastigheter, använd vassa verktyg |

| Gravar/spån | Slöa verktyg, felaktig verktygsbana | Frekvent verktygsinspektion, specialiserad geometri |

| Vridning | Inre materialspänning, värme | Korrekt glödgning av material, säker arbetshållning |

Att förstå dessa defektkategorier hjälper oss att förfina våra bearbetningsstrategier för PEEK. Det säkerställer att vi levererar detaljer som uppfyller de högsta standarderna för våra kunder.

Kategorisering av PEEK-defekter i yt-, kant- och dimensionsproblem möjliggör systematisk felsökning. Det här strukturerade tillvägagångssättet hjälper maskinisterna att snabbt identifiera och lösa problem, vilket säkerställer konsekvent kvalitet och precision i varje detalj som produceras.

Hur struktureras och kategoriseras glödgningsprocesser efter maskinbearbetning?

Glödgning är inte en process som passar alla. Vi kategoriserar den utifrån dess specifika syfte. De två huvudtyperna har mycket olika funktioner i arbetsflödet vid maskinbearbetning.

Spänningsavlastande glödgning

Detta är ett mellansteg. Det sker efter grovbearbetningen för att stabilisera detaljen. Detta förhindrar skevhet innan de slutliga, exakta snitten görs.

Normalisering Glödgning

Detta är ett sista efterbehandlingssteg. Vi utför det på den färdiga delen. Detta optimerar dess materialegenskaper och långsiktiga prestanda.

| Glödgningstyp | Primärt mål | Tidtagning i arbetsflödet |

|---|---|---|

| Stresslindrande | Stabilitet & dimensionell kontroll | Mitt i processen |

| Normalisering | Maximera prestandan | Efterbearbetning |

Denna klassificering bidrar till att säkerställa att den slutliga komponenten uppfyller exakta specifikationer.

Djupare dykning: Målstyrd Annealing

Att förstå när man ska använda varje glödgningstyp är avgörande. På PTSMAKE har detta beslut en direkt inverkan på den slutliga kvaliteten på varje precisionskomponent som vi levererar.

Stressavlastande för stabilitet

Tung maskinbearbetning ger upphov till inre spänningar i material. Detta är särskilt sant i komplexa PEEK-bearbetningsprojekt.

Efter grovbearbetningen använder vi avspänningsglödgning. Den mjuka uppvärmningen gör att materialets molekylstruktur slappnar av. Detta avlägsnar spänningar innan de kan orsaka distorsion under de sista finbearbetningspassen. Detta steg är viktigt för detaljer med snäva toleranser.

Normalisering för topprestationer

Normaliserande glödgning handlar om att frigöra ett materials fulla potential. Vi utför detta på den slutliga, färdigbearbetade delen.

Processen innebär en kontrollerad värme- och kylcykel. Syftet är att skapa en enhetlig och mycket välordnad mikrostruktur. Detta maximerar egenskaper som hårdhet och kemisk beständighet genom att öka kristallinitet14. Baserat på våra projektdata kan detta steg avsevärt öka komponenternas livslängd.

| Funktion | Spänningsavlastande glödgning | Normalisering Glödgning |

|---|---|---|

| Syfte | Avlägsna inre spänningar | Optimera slutliga egenskaper |

| Tidtagning | Efter grovbearbetning | Efter all maskinbearbetning |

| Viktig fördel | Förhindrar distorsion | Förbättrar prestandan |

| Fokus | Dimensionell stabilitet | Materialets struktur |

Att välja rätt process är en central del av vårt åtagande. Det säkerställer att vi levererar tillförlitliga, högpresterande delar varje gång.

Glödgning efter maskinbearbetning kategoriseras efter funktion. Avspänningsglödgning är ett steg i mitten av processen för dimensionsstabilitet. Normalisering är en slutbehandling för att maximera materialets styrka och prestanda genom att förfina dess inre struktur och säkerställa tillförlitlighet för slutanvändaren.

Hur kan man effektivt bearbeta tunnväggiga PEEK-detaljer utan distorsion?

Bearbetning av tunnväggigt PEEK är ett riktigt kunskapstest. Materialet kan lätt bli skevt under tryck eller värme. Att förhindra distorsion handlar inte om ett enda trick. Det handlar om ett systematiskt och skonsamt tillvägagångssätt.

I våra projekt på PTSMAKE förlitar vi oss på flera viktiga tekniker. Dessa metoder hjälper oss att hålla snäva toleranser. De säkerställer att den slutliga delen matchar designen perfekt. Låt oss utforska dessa handlingsbara strategier.

Maskin i etapper

Ett vanligt misstag är att man försöker ta bort för mycket material på en gång. För tunna väggar bygger detta upp spänning och värme, vilket orsakar skevhet. Vi använder alltid en flerstegsprocess för PEEK-bearbetning.

Först utför vi grovbearbetning. Dessa tar bort huvuddelen av materialet. Men vi lämnar avsiktligt en liten mängd extra lager, vanligtvis runt 0,2 mm till 0,5 mm.

Sedan låter vi detaljen svalna och stabiliseras. Detta gör att inre spänningar kan slappna av. Slutligen utför vi lätta efterbehandlingar för att få detaljen till dess slutliga dimensioner.

Använd lågt klämtryck

PEEK är ett relativt mjukt material. För stor klämkraft deformerar en tunnväggig detalj innan du ens har börjat skära. Det är viktigt att hålla arbetsstycket säkert men försiktigt.

Vi konstruerar ofta anpassade fixturer eller använder mjuka backar. På så sätt fördelas klämkraften jämnt. Det förhindrar att ytan skadas och undviker distorsion. Nyckeln är precis tillräckligt med tryck för att hålla den, och inte mer. PEEK:s höga Koefficient för termisk expansion15 innebär också att värme som genereras under bearbetningen kan orsaka expansion, vilket gör fastspänningen ännu svårare.

Använd skarpa verktyg och lätta snitt

Slöa verktyg skär inte, de trycker och gnider. Detta skapar friktion, värme och höga skärkrafter. Alla dessa är fiender till tunnväggiga PEEK-funktioner.

Att använda extremt vassa, nya eller nyslipade skärverktyg är inte förhandlingsbart. Kombinera detta med små radiella och axiella skärdjup. Detta minimerar den kraft som utövas på detaljen och minskar risken för avböjning.

| Teknik | Förmån |

|---|---|

| Vassa verktyg | Minskar skärkrafter och värme. |

| Lätta snitt | Minimerar materialets avböjning. |

| Hög spindelhastighet | Möjliggör snabbare och renare klippning. |

| Lämplig matningshastighet | Förhindrar att verktyget gnuggar och smälter. |

Utnyttja klättringsfräsning

Vid fräsning spelar skärriktningen stor roll. Vi använder uteslutande klättringsfräsning för bearbetning av tunna väggar.

Vid klättringsfräsning roterar skäret i samma riktning som matningen. Den skär "ner" i materialet. På så sätt dras arbetsstycket in i fixturen och skärkrafterna riktas nedåt. Detta minskar kraftigt tendensen hos tunna väggar att böjas bort från skäret. Konventionell fräsning däremot trycker på materialet och kan få det att böja sig.

För att få fram tunna PEEK-detaljer krävs ett varsamt handlag. Använd stegvis bearbetning, lågt fastspänningstryck, vassa verktyg med lätta snitt och stigfräsning. Dessa steg är grundläggande för att förhindra distorsion och uppnå de exakta resultat som din applikation kräver.

Hur förebygger och avlägsnar man grader under PEEK-processen?

Att förebygga grader vid PEEK-bearbetning är alltid den bästa strategin. Det sparar tid och säkerställer detaljens integritet. Nyckeln är att använda rätt teknik från början.

Detta innebär exceptionellt vassa skärverktyg. Det innebär också att man måste välja rätt bearbetningsstrategi.

För borttagning är känsliga metoder nödvändiga. Hårda slipmedel kan förstöra detaljens yta. Låt oss titta på de bästa metoderna.

| Typ av åtgärd | Rekommenderad metod |

|---|---|

| Förebyggande åtgärder | Exceptionellt vassa verktyg |

| Förebyggande åtgärder | Klättringsfräsning |

| Rättelse | Manuell avgradning (skarpt verktyg) |

| Rättelse | Honing med lätt ånga |

| Rättelse | Kryogenisk avgradning |

Proaktiva strategier för förebyggande av rostangrepp

På PTSMAKE betonar vi förebyggande åtgärder framför korrigering. Det är mer effektivt och ger högsta kvalitet på PEEK-detaljerna. Vassa verktyg är inte förhandlingsbart. En skarp kant klipper materialet rent och minimerar plastisk deformation16 som leder till grader. Slöa verktyg trycker på materialet och skapar kraftiga grader.

Vi föredrar också klättringsfräsning framför konventionell fräsning för PEEK. Vid klättringsfräsning roterar fräsen i matningsriktningen. Denna teknik ger ett tunnare spån när tanden lämnar skäret. Detta minskar avsevärt sannolikheten för att grader bildas.

Effektiva tekniker för borttagning av grader

När grader ändå uppstår är det viktigt att de avlägsnas noggrant. Handavgradning med ett mycket vasst verktyg kan fungera för prototyper. Det kräver dock en stadig och skicklig hand.

För mer konsekventa resultat använder vi oss av andra metoder.

| Metod | Bästa användningsfall | Viktiga överväganden |

|---|---|---|

| Honing med lätt ånga | Delikata delar, komplexa geometrier | Skonsam process, bevarar ytfinishen |

| Kryogenisk avgradning | Produktion av stora volymer | Högeffektiv, använder flytande kväve |

Vi avråder starkt från att använda slipdynor. De kan bädda in partiklar i PEEK-ytan. Denna kontaminering är oacceptabel för tillämpningar inom medicin och flyg.

Att förebygga grader vid PEEK-bearbetning med vassa verktyg och stigfräsning är den bästa metoden. När det behövs borttagning, använd exakta metoder som manuell avgradning, ånghonning eller kryogena processer. Undvik alltid slipkuddar för att förhindra ytkontaminering.

Hur går man tillväga vid avspänning efter bearbetning (glödgning)?

Rätt glödgningsprocedur är avgörande. Det förhindrar att detaljen deformeras senare. Tänk på det som en kontrollerad avslappning för materialet.

På PTSMAKE följer vi ett exakt recept. Detta säkerställer stabilitet och måttnoggrannhet i varje komponent vi levererar. Det är ett steg som inte är förhandlingsbart.

Viktiga parametrar för glödgning

Här är en förenklad bild av vår process.

| Steg | Åtgärd | Riktlinjer |

|---|---|---|

| 1 | Uppvärmning | Långsam upprampning, ca 50°F/timme. |

| 2 | Blötläggning | Håll i 300 °F i 1 timme per tum tjocklek. |

| 3 | Kylning | Långsam nedrampning som matchar uppvärmningshastigheten. |

Denna kontrollerade cykel är avgörande för framgång.

En steg-för-steg-guide till glödgning

Låt oss bryta ner processen mer i detalj. Varje steg har ett specifikt syfte som bidrar till den slutliga kvaliteten på detaljen. Om man gör fel kan det förstöra en annars perfekt komponent.

1. Förberedelser och placering

Först placerar vi delen i en programmerbar ugn. Den måste ha god luftcirkulation. Detta säkerställer att detaljen värms upp och kyls ner jämnt. Ojämna temperaturer skapar nya spänningar, vilket motverkar syftet med glödgning.

2. Uppvärmningscykeln

Vi höjer temperaturen mycket långsamt. En hastighet på cirka 50 °F per timme är en bra baslinje. Snabb uppvärmning chockar materialet. Den långsamma ökningen gör att den inre strukturen kan anpassas gradvis utan att nya spänningar uppstår.

3. Blötläggning vid önskad temperatur

När måltemperaturen är uppnådd, t.ex. 300 °F, håller vi den. Denna "blötläggningsperiod" är avgörande. Den tumregel vi följer är en timme för varje tum av materialets tjockaste sektion. Detta ger stressen tillräckligt med tid för att helt försvinna genom materialets Kristallin struktur17.

4. Kylningscykeln

Kylning är lika viktigt som uppvärmning. Vi sänker temperaturen långsamt. Släck aldrig detaljen genom att snabbt kyla den i vatten eller luft. Släckning låser in spänningar och kan göra detaljen spröd. Detta gäller särskilt vid PEEK-bearbetning, där materialegenskaperna är av yttersta vikt.

Framgångsrik avspänning efter bearbetning är beroende av en långsam, kontrollerad termisk cykel. Både värme- och kylhastigheter är lika viktiga. Om något steg i glödgningsprocessen påskyndas kommer det att äventyra detaljens slutliga stabilitet och prestanda.

Hur uppnår man en specifik ytfinhet (Ra) på PEEK?

Den sista finbearbetningen är kritisk. Det avgör den slutliga ytjämnheten (Ra) på din PEEK-del. Det här är inte rätt tillfälle för aggressiv materialavverkning. Istället handlar det om precision och kontroll.

Strategin för efterbehandling

Ditt mål är en ren, klippande rörelse. Detta tillvägagångssätt minimerar påfrestningarna på materialet. Det förhindrar smältning eller utsmetning, vilket är vanliga problem vid PEEK-bearbetning.

Här är en snabbguide till de parametrar som vi använder på PTSMAKE för bästa resultat.

| Parameter | Rekommendation |

|---|---|

| Verktyg | Dedikerad efterbehandlare, stor hörnradie |

| Skärdjup | Lätt (t.ex. 0,005" - 0,010") |

| Skärhastighet | Hög |

| Matningshastighet | Långsam |

Denna kombination ger konsekvent en överlägsen finish.

Nedbrytning av efterbehandlingsparametrarna

Att uppnå en spegelblank yta på PEEK är en känslig balansgång. Varje parameter spelar en specifik roll. Låt oss undersöka varför den här specifika kombinationen är så effektiv för högkvalitativ bearbetning av PEEK.

Val av verktyg: Utjämnaren

Vi använder alltid ett särskilt efterbehandlingsverktyg. Detta verktyg ska ha en mycket vass skärkant. Det är viktigt med en stor hörnradie. Det fungerar som en torkare och jämnar ut toppar och dalar på ytan när det skär. Det är denna åtgärd som sänker Ra-värdet avsevärt.

Snittet: Lätt och precist

Ett litet skärdjup är inte förhandlingsbart. Vi rekommenderar mellan 0,005" och 0,010". Detta minimala ingrepp minskar skärkrafterna. Det minimerar värmeutvecklingen och risken för verktygets avböjning18och se till att de slutliga måtten är korrekta.

Hastighet och foder: En kontrollerad dans

Det är här som processen blir en försiktig dans.

| Faktor | Effekt på finish |

|---|---|

| Hög skärhastighet | Skapar en ren klippning och minskar graderna. |

| Långsam matningshastighet | Minimerar verktygsmärken för en jämnare yta. |

Våra kundtester visar att kombinationen av hög hastighet och långsam matning gör att varje skäregg kan ta emot en mycket liten spånbelastning. Detta förhindrar att materialet rivs sönder och resulterar i bästa möjliga bearbetningsfinish på PEEK-komponenter.

För att uppnå en överlägsen ytfinish på PEEK krävs ett särskilt finbearbetningspass. Nyckeln är att kombinera ett verktyg med stor radie med ett litet skärdjup, hög skärhastighet och en långsam matningshastighet för optimala och repeterbara resultat.

Hur felsöker man dimensionsinstabilitet i färdiga PEEK-komponenter?

När en färdig PEEK-del ändrar storlek är det frustrerande. Nyckeln är inte att gissa utan att följa en tydlig diagnostisk väg. Detta strukturerade tillvägagångssätt sparar både tid och material.

Vi kan bryta ner problemet i fyra nyckelområden. Tänk på det som en checklista för att hitta grundorsaken. Detta hjälper oss att arbeta metodiskt.

Steg 1: Kontrollera materialet

Kontrollera först alltid materialets historia. Har PEEK-råvaran glödgats ordentligt? Det här steget är avgörande för att stabilisera materialet innan någon PEEK-bearbetning ens påbörjas.

Steg 2: Granska processen

Titta sedan på dina bearbetningsparametrar. Aggressiva skärningar, särskilt under grovbearbetningen, kan skapa spänningar. Denna dolda spänning kan leda till att detaljen senare blir skev.

För att gräva djupare är ett systematiskt arbetsflöde ditt bästa verktyg. Det tar bort antaganden och förlitar sig på bevis. Varje steg bygger vidare på det föregående och begränsar de potentiella orsakerna till dimensionsförändringar i dina PEEK-komponenter.

Steg 3: Inspektera uppspänningsanordningen

Hur detaljen hålls fast är avgörande. För hårt åtdragna klämmor kan deformera råmaterialet. Denna spänning frigörs efter bearbetningen och får detaljen att röra sig. Fixturen måste vara säker men får inte orsaka spänningar.

Steg 4: Mät över tid

Mätning ger det slutliga beviset. En omedelbar kontroll efter bearbetningen ger dig en baslinje. Men det verkliga testet är att mäta igen efter 24 timmar. Under denna period hinner de inre spänningarna släppa.

Denna time-lapse-mätning kvantifierar instabiliteten. Den visar exakt hur mycket delen rör sig. Dessa data är ovärderliga. Den hjälper till att bekräfta om problemet beror på materialspänning eller en bearbetningsparameter. Vi upptäckte att den här metoden lyfter fram även mindre kvarstående spänning19 frågor på ett effektivt sätt.

Här är en enkel logg som du kan använda:

| Mätpunkt | Mått A (mm) | Mått B (mm) | Anteckningar |

|---|---|---|---|

| Omedelbart efter maskinbearbetning | 100.05 | 50.02 | Färskt från maskinen |

| 24 timmar senare | 99.98 | 50.01 | Del har avgjorts |

Detta systematiska tillvägagångssätt isolerar den variabel som orsakar instabiliteten.

Ett strukturerat diagnostiskt arbetsflöde är avgörande. Genom att metodiskt kontrollera material, process, arbetsupphängning och tidsbaserade mätningar kan du effektivt identifiera och lösa grundorsaken till dimensionsinstabilitet i PEEK-detaljer, vilket säkerställer den slutliga komponentens noggrannhet och tillförlitlighet.

Hur bearbetar man PEEK-GF30 (glasfylld) för att minimera verktygsslitage?

Bearbetning av PEEK-GF30 är en unik utmaning. Glasfibrerna som ger styrka gör den också extremt abrasiv. Detta sliter snabbt ner vanliga skärverktyg.

För att motverka detta är en avancerad strategi nödvändig. Det innebär att man använder överlägsna verktyg, justerar parametrar och hanterar bearbetningsmiljön på ett effektivt sätt. Dessa steg är inte frivilliga för att uppnå konsekventa resultat.

Med rätt tillvägagångssätt skyddar du din investering i verktyg och säkerställer detaljkvaliteten.

| Verktygsmaterial | Motståndskraft mot slitage | Rekommenderas för PEEK-GF30 |

|---|---|---|

| Obelagd hårdmetall | Låg | Nej |

| Belagd hårdmetall | Medium | Endast för korta körningar |

| Diamant (PCD) | Extremt hög | Ja, rekommenderas varmt |

Den oöverträffade fördelen med diamantverktyg

När man bearbetar PEEK-GF30 räcker inte standardverktyg till. Glasförstärkningen fungerar som ett finkornigt sandpapper som snabbt gör skäreggen slö. Det är här avancerade material blir nödvändiga för all seriös bearbetning av PEEK.

Diamantbelagd hårdmetall och PCD

Verktyg i polykristallin diamant (PCD) är guldstandarden. Diamant är det hårdaste kända materialet, vilket gör PCD-verktyg exceptionellt motståndskraftiga mot materialets abrasiva egenskaper. Diamantbelagda hårdmetallverktyg är ett kostnadseffektivt alternativ med betydligt bättre prestanda än standardkarbid.

Detta val påverkar direkt verktygets livslängd och detaljens konsistens.

Behärska skärparametrar

Det går inte att bearbeta PEEK-GF30 med samma inställningar som för ofylld PEEK. Friktionen från glasfibrerna genererar kraftig värme, vilket påskyndar verktygsfel. Den främsta orsaken till detta är den intensiva abrasivt slitage20 från de hårda fyllnadspartiklarna.

Minska skärhastigheterna

Baserat på våra tester med kunder är en bra utgångspunkt att minska skärhastigheten med 30-50% jämfört med ofylld PEEK. Detta minskar friktionen och värmen vid skäreggen. Det ger verktyget en chans att kämpa mot den obevekliga nötningen.

| Parameter | Riktlinjer för PEEK-GF30 | Motivering |

|---|---|---|

| Hastighet (SFM) | Minska 30-50% mot ej tillsatt | Hanterar värme och friktion |

| Foder (IPR) | Bibehålla eller minska något | Förhindrar verktygsflisning |

| Kylvätska | Översvämning av kylvätska obligatorisk | Spolar bort slipande partiklar |

Kraften i robusta flytande kylmedel

Kylvätska gör mer än att bara minska värmen. För PEEK-GF30 är dess mest avgörande roll att spola bort slipande partiklar från skärzonen. Utan effektiv spånevakuering fastnar dessa glasfragment mellan verktyget och arbetsstycket och fungerar som en slippasta. Ett kylsystem med hög volym och högt tryck är inte förhandlingsbart för att skydda verktyget och detaljens finish.

För att bearbeta PEEK-GF30 effektivt är en tredelad strategi nyckeln. Använd ultrahårda verktyg som PCD, sänk skärhastigheterna för att hantera värme och friktion och använd robust kylvätska för att avlägsna slipande partiklar. Detta tillvägagångssätt maximerar verktygets livslängd och säkerställer detaljens integritet.

Hur kan du ge en exakt offert på ett komplext bearbetningsjobb med PEEK?

Att integrera teknisk kunskap i affärspraxis är avgörande. En korrekt offert för komplex PEEK-bearbetning är mer än bara enkla beräkningar. Det krävs en djup förståelse för materialets unika egenskaper.

Du måste räkna med högre materialkostnader. PEEK är betydligt dyrare än aluminium. Cykeltiderna är också långsammare för att hantera värme och undvika stress.

Viktiga justeringar av kvotering

| Faktor | PEEK jämfört med aluminium | Påverkan på offerten |

|---|---|---|

| Materialkostnad | Mycket högre | Ökar baskostnaden avsevärt |

| Cykeltid | Långsammare | Lägger till maskintid och arbete |

| Verktyg | Specialiserad (PCD) | Högre initial verktygskostnad |

Dessa element måste tydligt redovisas i din affärspraxis.

Djupdykning i dolda kostnader

Att offerera ett PEEK-bearbetningsjobb korrekt innebär att man måste titta på de subtila detaljerna. Det handlar inte bara om råvarukostnaden. Du måste ta hänsyn till hur PEEK beter sig under och efter bearbetningen.

Fyllda PEEK-kvaliteter som innehåller glas- eller kolfiber är t.ex. mycket abrasiva. Standardskärverktyg slits ut snabbt. Detta tvingar fram användning av PCD-verktyg (polykristallin diamant), som har en högre initialkostnad men är nödvändiga för att bibehålla toleranserna.

Överväganden om efterbearbetning

Arbetet är inte över när maskinen stannar. Noggrann hantering och avgradning är avgörande. PEEK är ett tufft material och grader kräver noggrann manuell borttagning, vilket tar mycket tid i anspråk.

För högprecisionsdetaljer krävs dessutom ofta en glödgningscykel. Denna process avlägsnar inre spänningar som byggts upp under bearbetningen. Den förhindrar skevhet och säkerställer dimensionsstabilitet. Kontroll av materialets kristallinitet21 är avgörande för prestandan.

Dessa efterbearbetningssteg är inte valfria för komplexa jobb. På PTSMAKE räknar vi in dem i våra offerter för att förhindra överraskningar.

| Process | Anledning | Påverkan på offerten |

|---|---|---|

| PCD-verktyg | För slipande fyllda kvaliteter | Högre budget för verktyg |

| Försiktig avgradning | Undviker skador på delar | Ökad tid för kvalificerad arbetskraft |

| Glödgning | Minskar stress och ger stabilitet | Lägger till processtid och kostnad |

Exakta offerter på PEEK-bearbetning måste integrera dessa tekniska realiteter. Genom att ta hänsyn till högre materialkostnader, specialverktyg för fyllda kvaliteter och viktig efterbearbetning som glödgning och avgradning får du ett realistiskt och trovärdigt pris för din kund.

Lås upp avancerad PEEK-bearbetning med PTSMAKE-expertis

Är du redo att lyfta ditt nästa PEEK-bearbetningsprojekt? Kontakta PTSMAKE för en exakt offert och upptäck hur vår specialiserade kunskap, toppmoderna teknik och engagerade service ger tillförlitliga PEEK-komponenter med hög tolerans - i tid och enligt dina exakta specifikationer. Starta din förfrågan med PTSMAKE idag!

Upptäck hur denna kritiska temperatur påverkar materialbeteende och bearbetningsstrategier. ↩

Lär dig mer om vetenskapen bakom restspänning och dess inverkan på polymerens prestanda. ↩

Förstå hur fiberriktningen påverkar materialets styrka och prestanda. ↩

Förstå hur temperaturen kritiskt påverkar PEEK:s strukturella integritet och bearbetningsbeteende. ↩

Förstå mekaniken bakom materialfel och hur det påverkar kvaliteten på den färdiga detaljen. ↩

Upptäck vetenskapen bakom detta feltillstånd och hur man kan förhindra det i kompositmaterial. ↩

Lär dig hur denna kritiska egenskap påverkar materialets beteende vid maskinbearbetning och andra termiska processer. ↩

Förstå hur förändringar i molekylstrukturen påverkar den slutliga detaljens mekaniska egenskaper och prestanda. ↩

Lär dig hur materialegenskaper påverkar lämpligheten för medicintekniska tillämpningar. ↩

Klicka för att se hur denna avgörande vinkel påverkar skärkrafterna, spånkontrollen och kvaliteten på den färdiga detaljen. ↩

Lär dig hur principerna för friktion, slitage och smörjning kan påverka dina bearbetningsresultat. ↩

Lär dig hur ett materials förmåga att överföra värme påverkar ditt PEEK-bearbetningsprojekt. ↩

Förstå orsakerna till denna vibration och hur du eliminerar den för att få en felfri ytfinish. ↩

Upptäck hur ett materials inre struktur påverkar dess hållbarhet och styrka i verkligheten. ↩

Lär dig hur denna materialegenskap påverkar konstruktions- och bearbetningsstrategier. ↩

Förstå hur materialets beteende påverkar bearbetningskvaliteten för att förhindra defekter som grader. ↩

Klicka för att förstå hur ett materials inre struktur påverkar dess stabilitet och bearbetningsresultat. ↩

Lär dig hur verktygsavböjning kan påverka precisionen och ytkvaliteten hos dina bearbetade detaljer. ↩

Läs mer om hur inre spänningar påverkar materialets stabilitet och detaljens noggrannhet. ↩

Lär dig hur fyllnadsmaterial bidrar till snabb nedbrytning av skärverktyg. ↩

Förstå hur PEEK:s inre struktur påverkar stabiliteten och bearbetningen, vilket är avgörande för precisionskomponenter. ↩