Kylflänsar går sönder oftare än du tror. Jag ser ingenjörer som kämpar med överhettad elektronik, oväntade termiska avstängningar och konstruktioner som fungerar på papperet men som misslyckas i verkliga tillämpningar.

Effektiv kylflänsdesign kräver förståelse för materialegenskaper, tillverkningsmetoder och termisk hantering på systemnivå för att matcha kyllösningar med specifika prestanda-, kostnads- och utrymmesbegränsningar.

Den här guiden tar dig igenom 23 kritiska frågor som avgör om din termiska lösning lyckas eller misslyckas. Du får lära dig de praktiska avvägningar mellan material, tillverkningsmetoder och kylningsmetoder som erfarna värmeingenjörer använder för att lösa verkliga problem.

Hur påverkar materialvalet kylflänsens effektivitet?

Att välja rätt material för en kylfläns är avgörande. Det är en avvägning mellan prestanda, kostnad och vikt. Ditt beslut har en direkt inverkan på värmehanteringen.

Det viktigaste måttet här är värmeledningsförmågan (k-värdet). Det berättar hur effektivt ett material överför värme.

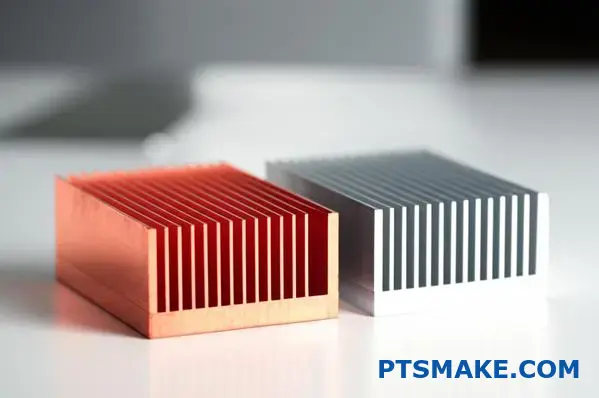

Låt oss jämföra de två vanligaste materialen. Koppar är en utmärkt ledare men är tyngre och dyrare. Aluminium erbjuder bra prestanda till en lägre kostnad och vikt.

Här är en snabb jämförelse:

| Material | Termisk konduktivitet (W/mK) | Relativ kostnad | Densitet (g/cm³) |

|---|---|---|---|

| Koppar | ~400 | Högre | 8.96 |

| Aluminium (6061) | ~167 | Lägre | 2.70 |

Denna avvägning är central för en effektiv kylflänsdesign.

Valet mellan aluminium och koppar är inte alltid enkelt. Det handlar om mer än bara siffrorna på ett specifikationsblad.

Argumenten för koppar

Kopparens höga värmeledningsförmåga gör den idealisk för högeffektsapplikationer. Om du har ett litet utrymme och behöver flytta mycket värme snabbt är koppar ofta det bästa valet. Tänk på högpresterande processorer eller kompakt kraftelektronik. Den högre kostnaden och vikten motiveras av den överlägsna prestandan i dessa kritiska situationer.

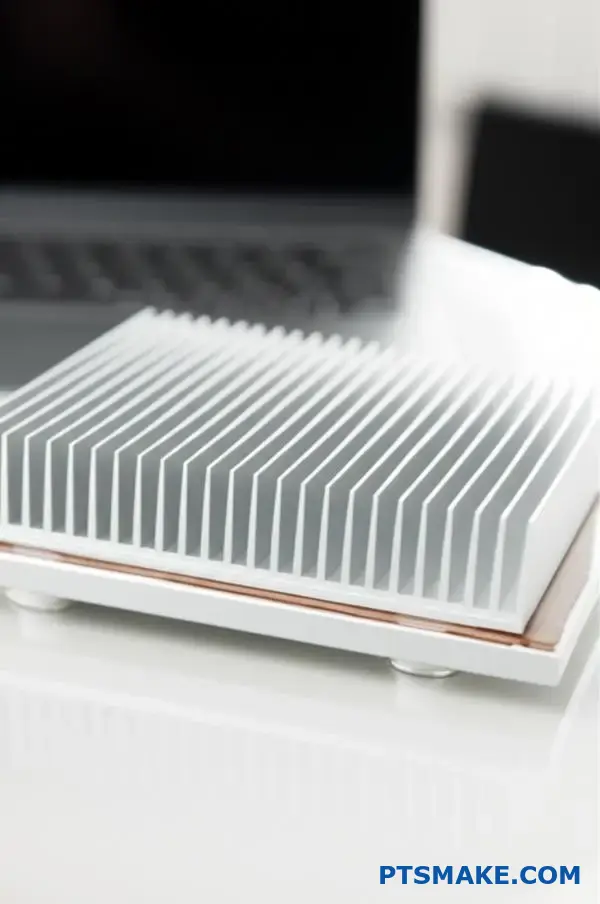

Fördelen med aluminium

För de flesta användningsområden är aluminiumlegeringar som 6061 eller 6063 fantastiska. Deras värmeledningsförmåga1 är lägre än koppars, men det är mer än tillräckligt för många elektronikprodukter. Den verkliga vinsten kommer från dess låga densitet och kostnad. I våra tidigare projekt på PTSMAKE har vi funnit att för större kylflänsar är viktbesparingarna från aluminium en stor designfördel. Det är också mycket lättare att extrudera, vilket möjliggör komplexa fenkonstruktioner som förbättrar luftflödet och kylningen.

Att fatta rätt beslut

I slutändan beror det bästa materialet på de specifika produktkraven. Du måste ta hänsyn till den termiska belastningen, det tillgängliga fysiska utrymmet, den totala viktgränsen för produkten och naturligtvis budgeten. I vissa hybridkonstruktioner använder vi till och med kopparbaser med aluminiumlameller för att få det bästa av två världar.

Det perfekta kylflänsmaterialet är en avvägning. Du måste balansera värmeledningsförmågan mot praktiska faktorer som vikt och kostnad. Det slutliga valet beror helt och hållet på din specifika applikations behov och begränsningar.

Hur kategoriseras kylflänsar efter tillverkningsmetod?

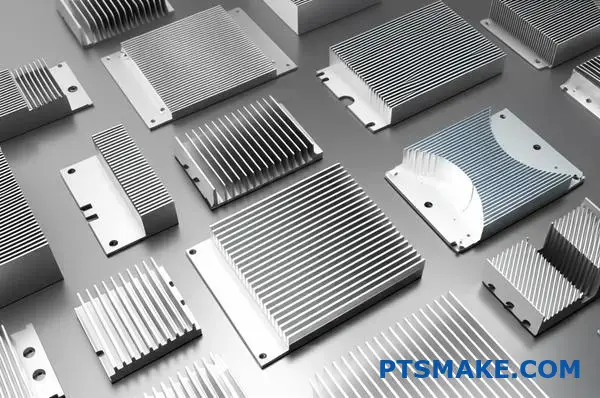

Tillverkningsmetoden är det mest grundläggande sättet att klassificera en kylfläns. Den dikterar allt. Den definierar formen, prestandan och kostnaden.

Att förstå dessa metoder hjälper dig att välja rätt lösning för ditt projekt. Varje process skapar en distinkt formfaktor.

Vanliga tillverkningsmetoder

Låt oss titta på de primära tekniker som används i branschen. Dessa sträcker sig från enkla extruderingar till mer komplexa smides- och skivingprocesser.

En snabb jämförelse

| Metod | Primär fördel | Typisk form |

|---|---|---|

| Extrudering | Kostnadseffektivt | Raka fenor |

| Stämpling | Hög volym | Tunna metallfenor |

| Smide | Strukturell integritet | Stiftflänsar |

| Skiving | Hög findensitet | Ultra-tunna fenor |

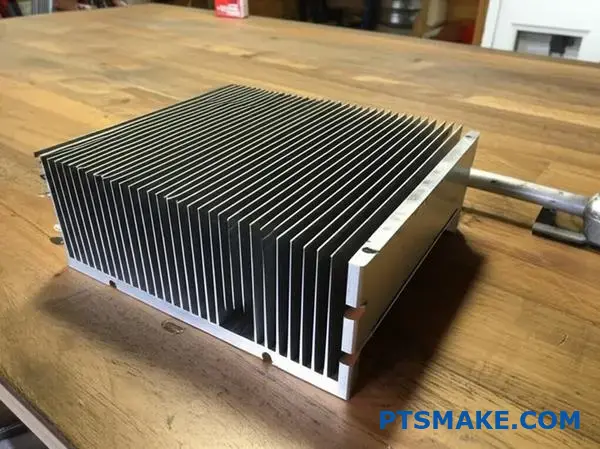

Extrudering

Detta är den vanligaste metoden. Ett aluminiumblock pressas genom en form för att skapa en specifik tvärsnittsprofil. Detta ger kylflänsar med raka, linjära fenor. Det är mycket kostnadseffektivt för applikationer med medelhög effekt.

Stämpling

För högvolymsproduktion är stansning en bra metod. Tunna plåtar av metall, som aluminium eller koppar, stansas till önskade fenformer. Dessa fenor monteras sedan på en basplatta. Detta är vanligt inom konsumentelektronik.

Smide

Smide innebär att metall pressas samman under ett enormt tryck. Detta skapar mycket starka och invecklade former, som elliptiska eller runda stiftfenor. Denna process förbättrar materialets strukturella integritet och förbättrar dess värmeledningsförmåga2. Den är utmärkt för krävande applikationer.

Bonding och skiving

Bonding möjliggör en hög grad av kundanpassning. Fenorna tillverkas separat och fästs sedan på en bas. Detta gör att vi kan bygga stora kylflänsar med mycket höga fenor. Skiving rakar ut fenorna från ett massivt metallblock och skapar en sömlös del med extremt hög fendensitet för maximal kylning.

| Process | Designens komplexitet | Termisk prestanda |

|---|---|---|

| Extrudering | Låg | Bra |

| Stämpling | Låg till medelhög | Måttlig |

| Smide | Hög | Mycket bra |

| Bonding/Skiving | Hög | Utmärkt |

Varje tillverkningsmetod producerar en kylfläns med distinkta egenskaper. Valet mellan extrudering, stansning, smide eller skiving beror helt på projektets termiska krav, budget och de fysiska begränsningarna i din design.

Vilka är avvägningarna mellan olika tillverkningstyper?

Att välja rätt tillverkningsprocess är avgörande. Den har en direkt inverkan på produktens slutliga prestanda och kostnad. Det handlar inte bara om att tillverka en del; det handlar om att tillverka rätt del.

Låt oss jämföra två vanliga metoder för en kylfläns.

Strängsprutning: Arbetshästen

Extrudering är kostnadseffektivt för stora volymer. Det skapar ett enda stycke, vilket är bra för termisk överföring. Men det har sina begränsningar.

Bonded Fin: Specialisten

Denna metod möjliggör en mycket högre findensitet. Det ger ingenjörerna större designfrihet. Detta medför dock en högre enhetskostnad.

Här är en snabb titt på hur de står sig mot varandra.

| Funktion | Extrudering | Bondad fin |

|---|---|---|

| Kostnad för verktyg | Hög | Låg till medelhög |

| Enhetskostnad | Låg | Hög |

| Designfrihet | Begränsad | Hög |

Detta enkla val sätter scenen för allt som följer.

Låt oss bryta ner de praktiska designfaktorerna. Det tillverkningsval du gör får verkliga konsekvenser för din produkts kapacitet. Vi måste gå längre än till de grundläggande kostnadsfrågorna.

Findensitet och aspektförhållande

Extrudering begränsar hur nära fenorna kan vara. Processen kräver en viss tjocklek på basen. Detta begränsar också aspektförhållandet - hur hög en fläns kan vara i förhållande till dess bredd. Ett lågt bildförhållande kan begränsa kylningen.

Bondade fenprocesser övervinner detta. Vi kan fästa mycket tunna, höga fenor på en bas. Detta ökar dramatiskt ytan för värmeavledning. Detta är avgörande för högeffektsapplikationer där utrymmet är begränsat. Den interstitiell3 Materialet som används vid limningen är också en viktig faktor.

Kostnad kontra termisk prestanda

Detta är den centrala avvägningen. På PTSMAKE hjälper vi kunder att navigera i detta beslut hela tiden. För en vanlig kylfläns är extrudering ofta tillräckligt och ekonomiskt.

När prestanda är av största vikt är limmade lameller överlägsna. Processen är visserligen mer komplex och kostsam, men den termiska prestandan kan bli betydligt bättre. Baserat på våra tester kan en väldesignad kylfläns med bondade fenor överträffa en extruderad kylfläns med stor marginal.

| Designfaktor | Extrudering | Bondad fin | Påverkan |

|---|---|---|---|

| Fin Densitet | Låg | Hög | Större yta för kylning |

| Aspect-förhållande | Begränsad | Hög | Bättre luftflöde och värmeöverföring |

| Kostnad | Lägre | Högre | Beslut om budget kontra prestation |

| Termisk prestanda | Bra | Utmärkt | Definierar applikationens lämplighet |

Att välja rätt process är ett strategiskt beslut. Extrudering erbjuder en kostnadseffektiv lösning för många standardapplikationer. Men för krävande termiska utmaningar ger metoder som limmade fenor överlägsen prestanda och designflexibilitet, vilket motiverar deras högre kostnad. Nyckeln är att anpassa processen till dina specifika mål.

Vilka materialalternativ finns det förutom standardaluminium?

Aluminiumlegeringar är utmärkta för de flesta tillämpningar, men vissa projekt ställer extrema krav. När standardmaterial inte räcker till måste vi utforska avancerade alternativ.

Dessa specialiserade alternativ ger överlägsen termisk hantering. De är perfekta för högeffektselektronik eller flyg- och rymdtillämpningar. Låt oss undersöka material som tänjer på prestandagränserna.

| Material | Viktig fördel | Bästa användningsfall |

|---|---|---|

| Koppar | Hög konduktivitet | Tät elektronik |

| Grafit | Lättvikt och ledande | Flyg- och rymdindustrin |

| Diamant | Ultimat dirigent | Högeffektslasrar |

Koppar: Den viktigaste uppgraderingen

Koppar är det vanligaste steget upp från aluminium. Dess värmeledningsförmåga är nästan dubbelt så hög som för 6061-aluminium, vilket gör den fantastisk för en kraftfull kylfläns.

Avvägningen innebär en betydande viktökning och högre kostnader. I tidigare projekt på PTSMAKE har vi vanligtvis reserverat ren koppar för basplattor eller värmespridare som är i direkt kontakt med ett högeffektschip. Denna hybridmetod balanserar prestanda och kostnad.

Exotiska material för topprestanda

När kostnaden är sekundär i förhållande till prestandan vänder vi oss till mer avancerade alternativ.

Grafit

Glödgad pyrolytisk grafit förändrar spelplanen. Den är otroligt lätt och erbjuder en riktad värmeledningsförmåga som är upp till fyra gånger bättre än koppar längs dess primära plan. Det gör den perfekt för flyg- och rymdindustrin eller för bärbara enheter i premiumklassen.

Kompositer och diamant

För de mest utmanande konstruktionerna kan vi använda Metallmatriskompositer4. Dessa material kombinerar metaller med keramer för att uppnå specifika egenskaper, t.ex. en låg termisk expansionskoefficient. Diamant är fortfarande den ultimata värmeledaren, men dess kostnad begränsar den till högspecialiserade applikationer som avancerade halvledare eller högeffektsoptik.

| Material | Termisk konduktivitet (W/mK) | Viktiga överväganden |

|---|---|---|

| Aluminium (6061) | ~170 | Allroundspelare |

| Koppar (C110) | ~390 | Tung, högpresterande |

| Grafit (APG) | ~1500 (i planet) | Lättvikt, riktad |

| Diamant | ~2200 | Extrema kostnader och prestanda |

Materialval är en kritisk balansgång. Aluminium är ett pålitligt standardmaterial, men vetskapen om att dessa avancerade alternativ finns är avgörande för att kunna hantera de svåraste problemen med termisk hantering. Rätt materialval säkerställer att din enhet fungerar tillförlitligt under krävande förhållanden.

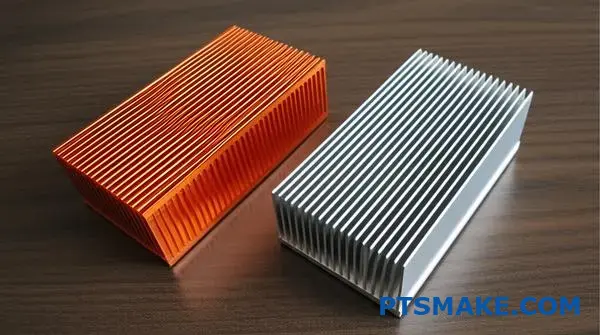

När är koppar ett bättre val än aluminium?

Beslutet handlar ofta om en nyckelfaktor: värme. Koppar är den klara vinnaren när du snabbt måste flytta bort värme från en källa.

Detta gäller särskilt för små, kraftfulla komponenter. Tänk på högpresterande elektronik. De genererar intensiv värme på en mycket liten yta.

Den termiska ledningsförmågans roll

Koppars förmåga att leda värme är nästan dubbelt så stor som aluminiums. Detta gör en enorm skillnad i specifika applikationer. Aluminium kan inte alltid hålla jämna steg.

| Material | Termisk konduktivitet (W/mK) |

|---|---|

| Koppar (C110) | ~391 |

| Aluminium (6061) | ~167 |

Scenarier med hög effekttäthet

När man arbetar med högeffektskällor är det viktigt med snabb värmespridning från kylflänsens botten. Detta förhindrar att hotspots bildas och skadar komponenten.

Analys av applikationer med hög värme

Låt oss titta djupare på varför koppar är viktigt för vissa konstruktioner. Målet är att dra bort värmeenergi från källan så snabbt som möjligt. Denna initiala överföring är ofta den största flaskhalsen i hela det termiska systemet.

Det är här som koppars överlägsna ledningsförmåga kommer till sin rätt. Den fungerar som en termisk motorväg. Den sprider snabbt värmen över ett större område. Det gör nästa steg, konvektion ut i luften, mycket effektivare.

I vårt arbete på PTSMAKE ser vi ofta detta med avancerade processorer och lasersystem. Värmen är för koncentrerad för att en kylfläns i aluminium ska kunna hantera den effektivt. Materialet kan helt enkelt inte flytta bort värmen från chipet tillräckligt snabbt, vilket leder till termisk strypning eller fel. Att använda koppar som bas för kylflänsen löser direkt detta kritiska problem.

Denna princip om jämn värmefördelning är avgörande. Effektivt isotropisk värmespridning5 är det som förhindrar lokal överhettning.

Scenarier som gynnar koppar

Här är några specifika exempel på när koppar är det bästa valet för din kylflänsdesign.

| Tillämpning | Varför koppar är bättre |

|---|---|

| Högklassig CPU/GPU | Förhindrar termisk strypning under tung belastning. |

| Högeffektiva lysdioder | Bibehåller färgkonsistensen och förlänger livslängden. |

| Laserdioder | Säkerställer stabil drift och förhindrar våglängdsdrift. |

| Kraftelektronik | Hanterar värme i kompakta och kraftfulla moduler. |

I dessa fall är den extra kostnaden för koppar en nödvändig investering. Den säkerställer slutproduktens tillförlitlighet och prestanda.

Koppar har en hög värmeledningsförmåga, vilket är dess främsta fördel. Den utmärker sig i tillämpningar med små källor med hög effekttäthet där snabb värmespridning är viktigare än det sista steget i den konvektiva kylningen. Detta gör den oumbärlig för högpresterande elektronik och system.

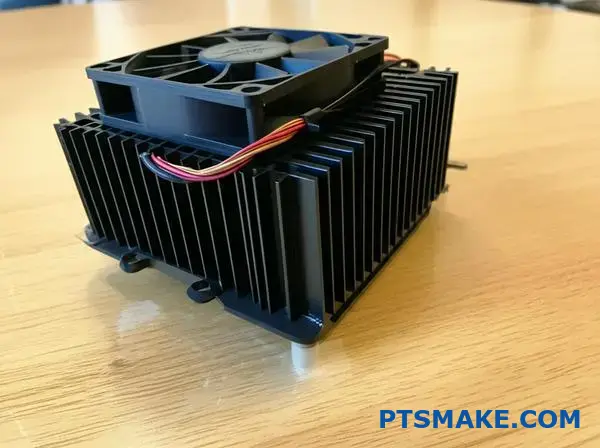

Vilka typer av aktiva kylsystem finns tillgängliga?

Aktiv kylning är mer än bara fläktar. Det handlar om att aktivt flytta en vätska, t.ex. luft eller vätska, för att överföra värme. Detta är avgörande för högpresterande elektronik.

Lösningarna sträcker sig från enkla fläktar till komplexa vätskesystem.

Fläktbaserade kyllösningar

Fläktar är den vanligaste metoden. De pressar luft över en kylfläns för att förbättra värmeöverföringen. Det finns två primära typer att ta hänsyn till i din design.

| Fläkttyp | Luftflödeskaraktäristik | Idealiskt användningsfall |

|---|---|---|

| Axialfläkt | Hög volym, lågt tryck | Allmänt fall ventilation |

| Fläkt | Låg volym, högt tryck | Begränsade, trånga utrymmen |

Att välja rätt fläkt har en direkt inverkan på värmeprestandan.

Delar2:

Delar3:

För mer krävande termiska utmaningar måste vi se längre än till vanliga fläktar.

Avancerad tvåfasig kylning

Heat pipe-enheter och ångkammare är mycket effektiva. De använder en fasförändring mellan vätska och ånga för att flytta värme snabbt.

Ångkammare är i princip tillplattade värmeledningsrör. De är utmärkta på att sprida värme från en liten källa, t.ex. en CPU-krets, över en större yta. På så sätt förbereds värmen för avledning via en kylfläns.

Högpresterande vätskekylning

För maximal värmeavledning är vätskekylning svaret. Dessa slutna system använder en pump för att cirkulera en kylvätska. Vätskan absorberar värme från en kall platta på komponenten. En radiator släpper sedan ut värmen i luften.

Termoelektrisk kylning i fast tillstånd

Termoelektriska kylare (TEC) är unika. De använder sig av Peltier-effekt6 för att skapa en temperaturskillnad när en ström tillförs. Den ena sidan blir kall medan den andra blir varm. Den här tekniken kan kyla komponenter under den omgivande temperaturen. I våra projekt på PTSMAKE integrerar vi dessa för specialiserade applikationer i medicinsk och vetenskaplig utrustning där precision är allt.

| Typ av system | Viktig fördel | Typisk industri |

|---|---|---|

| Montering av värmerör | Mångsidig värmetransport | Konsumentelektronik |

| Ångkammare | Överlägsen värmespridning | Högpresterande databehandling |

| Vätskekylningsslinga | Maximal kylkapacitet | Datacenter, Fordon |

| Termoelektrisk kylare | Kylning under omgivande temperatur | Medicin, flyg och rymd |

Aktiv kylning omfattar olika tekniker, från standardfläktar till avancerade ångkammare och vätskeslingor. Varje lösning erbjuder specifika fördelar, med termoelektriska kylare som ger unik prestanda under omgivande temperatur för högspecialiserade applikationer, ofta i kombination med en anpassad kylfläns.

Parts5:

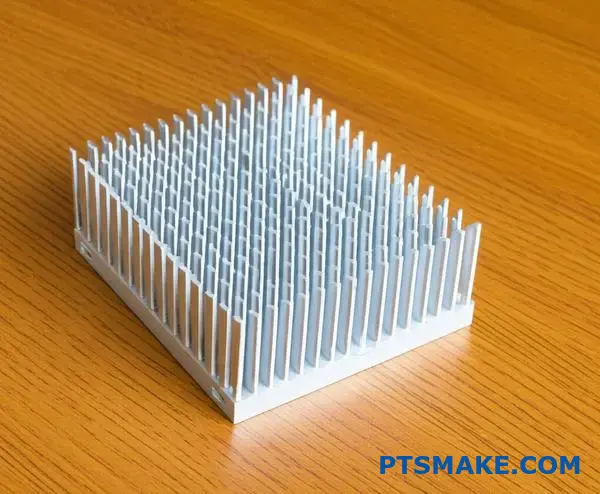

Vilka är de vanligaste geometrierna för fenor och varför?

Att välja rätt lamellgeometri är avgörande för effektiv värmehantering. Formen påverkar direkt hur luften interagerar med kylflänsen. Olika konstruktioner är konstruerade för specifika luftflödesförhållanden.

Att förstå dessa typer säkerställer optimal prestanda. Vi kommer att utforska de tre vanligaste geometrierna. Var och en har ett unikt syfte när det gäller värmeavledning.

Raka fenor

Dessa är idealiska för forcerad konvektion. En fläkt pressar luften i en riktning längs flänsarna. De är enkla och effektiva.

Stiftflänsar

Pin-fenor är utmärkta för naturlig konvektion. De fungerar också bra med låg hastighet eller multidirektionellt luftflöde. Deras design maximerar exponeringen av ytarean.

Utsvängda fenor

Utsvängda lameller minskar luftmotståndet. Detta sänker tryckfallet, vilket gör att fläktarna kan arbeta mer effektivt. Denna design förbättrar systemets totala prestanda.

| Typ av fena | Optimalt luftflöde | Viktig fördel |

|---|---|---|

| Rak | Kanaliserad / forcerad | Lågt tryckfall, hög effektivitet |

| Stift | Omnidirektionell | Maximal ytarea |

| Utsvängd | Tvingad | Minskat luftmotstånd |

Geometrin på en kylfläns är inte ett godtyckligt designval. Det är ett beräknat beslut som baseras på principerna för vätskedynamik och värmeöverföring. Varje form är konstruerad för att manipulera luftflödet för maximal kylning.

Hur geometrin kanaliserar luft

Raka fenor är de vanligaste av en anledning. De skapar tydliga kanaler för kanaliserat luftflöde, som från en fläkt. Denna design säkerställer att luften rör sig smidigt över ytan. Detta skapar en effektiv värmeväxlingsprocess.

Stiftformade fenor skapar å andra sidan mer luftturbulens. Även om detta kan verka mindre effektivt är det perfekt för rundstrålande luftflöden eller luftflöden med låg hastighet. Stiften stör det termiska gränsskiktet från alla vinklar, vilket förbättrar värmeöverföringen i oförutsägbara miljöer.

Utsvängda fenor är en smart kompromiss. Genom att öka flänsgapet upptill sänker de luftmotståndet. Detta gör att en fläkt kan pressa mer luft genom kylflänsen med mindre ansträngning. I våra tester leder detta ofta till bättre prestanda utan att det behövs en kraftigare fläkt. Denna design leder luften i en jämn och förutsägbar bana, vilket ofta skapar laminärt flöde7 vilket är mycket effektivt för värmeöverföring.

| Geometri | Interaktion mellan luftflöden | Gemensam ansökan |

|---|---|---|

| Rak | Skapar parallella kanaler för luft | CPU-kylare med dedikerad fläkt |

| Stift | Framkallar turbulens från flera håll | LED-belysning, naturliga konvektionssystem |

| Utsvängd | Minskar mottrycket för mjukare utlopp | Serverrack med hög densitet |

Att välja rätt lamellgeometri är ett viktigt beslut för konstruktörerna. Den har en direkt inverkan på värmeprestandan genom att styra hur luften rör sig genom kylflänsen. Raka, stiftformade och utsvängda lameller har alla ett specifikt syfte och säkerställer att din enhet förblir sval under de avsedda driftsförhållandena.

Hur dikterar applikationer designkategorier för kylflänsar?

En kylfläns är inte en lösning som passar alla. Dess utformning styrs helt och hållet av applikationens unika termiska utmaningar.

En kylare för en spelprocessor skiljer sig avsevärt från en kylare för en industriell LED-lampa. Var och en har sina egna prioriteringar.

Viktiga drivkrafter för design per applikation

Att förstå dessa grundläggande drivkrafter är det första steget mot en effektiv termisk design. Kraven är ofta motstridiga.

En tyst CPU-kylare kräver till exempel ett annat tillvägagångssätt än en robust kylare för kraftelektronik.

| Tillämpning | Primär designdrivrutin | Sekundär oro |

|---|---|---|

| CPU-kylning | Hög effekttäthet | Låg bullernivå |

| LED-belysning | Lång livslängd | Estetik |

| Kraftelektronik | Hög temperatur | Robusthet |

Den här tabellen visar hur olika slutanvändare skapar unika tekniska problem. Vi måste lösa problemet med den primära drivkraften först.

CPU-kylning: Kampen mot värmetäthet

Moderna processorer koncentrerar enorm värme till en mycket liten yta. Denna höga Effekttäthet8 är den centrala utmaningen. Målet är att transportera bort värmen från chipet så snabbt som möjligt.

Detta kräver ofta komplexa sammansättningar. Vi ser värmerör, ångkammare och tätt packade fenor. Aktiv kylning med fläktar är standard.

För konsumentprodukter är dock buller en viktig faktor. Detta skapar en svår balansgång mellan prestanda och akustik.

På PTSMAKE CNC-maskinbearbetar vi ofta anpassade kylplattor och komplexa fenstrukturer för högpresterande datorer, där varje grad är viktig.

LED-belysning: Maraton för lång livslängd

För lysdioder är det inte den högsta temperaturen som är fienden, utan den ihållande värmen över tid. Värme försämrar LED-fosforerna, vilket minskar ljusstyrkan och orsakar färgskiftningar.

Det primära målet är lång livslängd. De flesta LED-kylflänsar är passiva för att förbättra tillförlitligheten. De förlitar sig på naturlig konvektion och strålning.

Det innebär att maximering av ytan är avgörande. Vi ser ofta kylflänsar i extruderad aluminium med intrikata fenor som också fungerar som armaturens hölje, vilket förenar prestanda med estetik.

Kraftelektronik: Kravet på robusthet

Kraftomvandlare och växelriktare arbetar vid mycket höga temperaturer. De används ofta i tuffa industri- eller fordonsmiljöer.

Här är robusthet och tillförlitlighet inte förhandlingsbart. Kylflänsen måste klara vibrationer, fysiska stötar och extrema värmeväxlingar utan att gå sönder.

Konstruktionerna är vanligtvis robusta och tillverkas med hjälp av strängpressning, smide eller pressgjutning. Fokus ligger på hållbar konstruktion framför lättviktiga eller komplicerade konstruktioner.

Att förstå applikationens primära behov - prestanda, livslängd eller robusthet - är avgörande. Detta grundläggande krav formar varje efterföljande beslut i kylflänsens design, materialval och tillverkningsprocess, vilket säkerställer att slutprodukten är lämplig för sitt specifika syfte.

Vilka är skillnaderna mellan luft- och vätskekylning?

Att välja rätt kylsystem är ett kritiskt designbeslut. Det handlar inte bara om prestanda. Det handlar om att balansera flera praktiska faktorer.

För att förenkla det här valet skapar vi en beslutsmatris. Detta hjälper dig att jämföra alternativ på ett tydligt sätt. Vi börjar med grunderna.

Viktiga jämförelsefaktorer

Fundera över hur varje system uppfyller ditt projekts specifika behov. Är budgeten högsta prioritet eller är det ren kylkraft som gäller?

Här är en snabb titt på två inledande faktorer.

| Faktor | Luftkylning | Vätskekylning |

|---|---|---|

| Prestanda | Bra till utmärkt | Utmärkt till extremt |

| Komplexitet | Låg | Hög |

Den här tabellen visar den grundläggande avvägningen. Vätskekylning ger överlägsen prestanda. Men det kommer med ökad komplexitet.

Låt oss nu utvidga vår beslutsmatris. Detta kommer att ge en mer komplett bild. Vi måste inkludera kostnad, storlek och underhåll. Dessa faktorer avgör ofta om ett projekt är genomförbart i verkligheten.

Utökad beslutsmatris

På PTSMAKE guidar vi våra kunder genom denna analys för deras kundanpassade komponenter. Vi tittar på hela produktens livscykel. Detta förhindrar kostsamma ändringar senare.

En robust kyllösning måste vara effektiv och praktisk. Till exempel måste termiskt motstånd9 i ett vätskesystem är normalt lägre. Det innebär att det överför värme mer effektivt bort från källan. Denna fördel kommer dock till ett pris.

Den här utökade tabellen omfattar de viktigaste avvägningarna som vi diskuterar med kunderna.

| Faktor | Luftkylning (kylfläns och fläkt) | Vätskekylning (AIO/Custom) |

|---|---|---|

| Termisk prestanda | Begränsas av omgivande lufttemperatur och kylflänsens storlek. | Överlägsen värmeavledningsförmåga; perfekt för överklockning. |

| Systemets komplexitet | Enkel installation; färre komponenter. | Mer komplex; innefattar pumpar, radiatorer, slangar och vätska. |

| Kostnad | Generellt lägre initial investering. | Högre initialkostnad, särskilt för anpassade slingor. |

| Storlek/volym | Kräver betydande utrymme runt processorn. | Mer flexibel placering, men kylaren behöver utrymme. |

| Tillförlitlighet | Mycket tillförlitlig; fläkten är den enda rörliga delen. | Risk för läckage eller pumpfel; kräver fler kontroller. |

Denna matris förtydligar beslutet. För de flesta tillämpningar är luftkylning enkelt och kostnadseffektivt. Men för högeffektssystem som kräver maximal kylning är vätska den klara vinnaren.

Att välja mellan luft- och vätskekylning kräver en klar blick på projektets prioriteringar. Vår beslutsmatris belyser de viktigaste avvägningarna när det gäller prestanda, komplexitet, kostnad, storlek och tillförlitlighet, vilket hjälper dig att välja den optimala lösningen för din specifika applikation.

Hur går man tillväga steg för steg för att välja kylfläns?

Att välja rätt kylfläns är inte gissningar. Det är en strukturerad process. Genom att följa ett tydligt arbetsflöde säkerställer du att dina komponenter förblir svala och tillförlitliga.

Den här praktiska guiden förklarar hur det går till. Vi börjar med de viktigaste termiska data du behöver.

Därefter går vi igenom beräkningar och fysiska begränsningar. Detta systematiska tillvägagångssätt eliminerar fel och sparar tid.

Definiera dina värmebehov

Först måste du samla in tre viktiga termiska parametrar. Dessa utgör grunden för din urvalsprocess. Utan dem flyger du i blindo.

| Parameter | Beskrivning |

|---|---|

| TDP (termisk designkraft) | Den maximala värme som en komponent genererar i watt. |

| Tmax (Max anslutningstemperatur) | Den högsta driftstemperaturen för komponenten. |

| Tambient (omgivande temp.) | Den maximala temperaturen i luften som omger kylflänsen. |

Det praktiska urvalsarbetet

Ett logiskt arbetsflöde förhindrar kostsamma misstag. Det går från termisk teori till fysisk verklighet. Detta säkerställer att den slutliga kylflänsen passar och fungerar korrekt.

Beräkna termisk resistans

Den mest kritiska beräkningen är för värmemotståndet (Rθ). Detta värde talar om hur effektivt kylflänsen måste avleda värme.

Formeln är: Rθ = (Tmax - Tambient) / TDP.

Ett lägre Rθ-värde innebär bättre prestanda. Denna beräkning måste också ta hänsyn till material i termiska gränssnitt och Spridning av motstånd10. Dessa faktorer kan påverka slutresultatet.

Mekaniska begränsningar och kylning

Tänk sedan på det fysiska utrymmet. En bra kylfläns är värdelös om den inte passar in.

| Begränsning | Viktiga överväganden |

|---|---|

| Storlek (mm) | Längd-, bredd- och höjdbegränsningar i din inhägnad. |

| Vikt (g) | Kan kretskortet bära upp vikten? Är stötar/vibrationer ett problem? |

| Montering | Hur ska den fästas? Tryckstift, skruvar eller lim? |

Slutligen ska du välja mellan passiv och aktiv kylning.

Passiv kontra aktiv kylning

| Typ av kylning | Bäst för | Överväganden |

|---|---|---|

| Passiv | Applikationer med låg energiförbrukning, tyst drift. | Kräver bra naturligt luftflöde. Större storlek för samma prestanda. |

| Aktiv (fläkt) | Högeffektsapplikationer, kompakta utrymmen. | Lägger till buller, strömförbrukning och en felpunkt. |

När du har dessa specifikationer kan du filtrera tillverkarnas kataloger. Verifiera alltid ditt val med deras prestandakurvor för att säkerställa att det fungerar under dina specifika luftflödesförhållanden.

Detta strukturerade arbetsflöde - definiera, beräkna, begränsa, välja och verifiera - är nyckeln till att välja rätt kylfläns. Det förvandlar en komplex uppgift till en serie hanterbara steg, vilket säkerställer optimal termisk prestanda och mekanisk kompatibilitet för din design.

Hur beräknar man erforderligt värmemotstånd för kylfläns?

Att beräkna rätt kylfläns handlar mindre om gissningar och mer om enkel matematik. Kärnformeln är din bästa vän här. Den hjälper till att bestämma det maximala värmemotståndet som en kylfläns kan ha samtidigt som den håller din komponent sval.

Den grundläggande formeln

Den grundläggande ekvationen du behöver är:

R_required = (T_case_max - T_ambient_max) / Effekt - R_interface

Här är en snabb uppdelning av varje del.

| Variabel | Beskrivning |

|---|---|

| R_krävs | Det maximala värmemotståndet för kylflänsen (°C/W). |

| T_case_max | Komponentens högsta tillåtna temperatur i fallet (°C). |

| T_ambient_max | Den högsta förväntade omgivningstemperaturen (°C). |

| Kraft | Den värme som komponenten avger i watt (W). |

| R_gränssnitt | Termiskt motstånd för gränssnittsmaterialet (°C/W). |

Denna formel säkerställer att du väljer en kylfläns som fungerar effektivt under värsta tänkbara förhållanden.

Ett praktiskt beräkningsexempel

Teori är bra, men låt oss tillämpa detta på ett verkligt scenario. Det här är en process som vi ofta guidar våra kunder på PTSMAKE genom för att säkerställa att deras anpassade kylflänsdesign är effektiv från början.

Tänk dig att vi behöver kyla en processor.

Inställning av parametrar

Först samlar vi in våra data. Det mesta av detta hittar du i komponentens datablad eller genom att definiera driftsmiljön för ditt system.

| Parameter | Värde |

|---|---|

| Max temperatur i fallet (T_case_max) | 85°C |

| Max omgivningstemperatur (T_ambient_max) | 40°C |

| Effektförlust (effekt) | 25 W |

| Gränssnittsresistans (R_gränssnitt) | 0,2 °C/W |

Den totala värme som genereras, eller effektförlust11, är ett kritiskt värde. Du måste ta hänsyn till den faktiska effekt som din komponent omvandlar till värme under drift, inte bara dess totala effektförbrukning. Detta säkerställer att din termiska lösning är utformad för den verkliga termiska belastningen.

Steg-för-steg-beräkning

Nu sätter vi in dessa värden i vår formel.

Beräkna temperaturskillnaden (ΔT):

ΔT = T_case_max - T_ambient_max

ΔT = 85°C - 40°C = 45°CBeräkna det totala erforderliga motståndet:

R_total = ΔT / Effekt

R_total = 45°C / 25 W = 1,8 °C/WSubtrahera gränssnittsresistansen:

R_required = R_total - R_interface

R_required = 1,8 °C/W - 0,2 °C/W = 1,6 °C/W

Resultatet är 1,6 °C/W. Du måste hitta en kylfläns med ett värmemotstånd på 1,6 °C/W eller lägre.

Den här enkla beräkningen är grunden för effektiv värmehantering. Den tar dig från uppskattning till ett exakt krav, vilket säkerställer att den kylfläns du väljer faktiskt gör sitt jobb och skyddar din elektronik från överhettning.

Vilka uppgifter är viktiga för val av kylfläns?

För att välja kylfläns på rätt sätt behöver du en tydlig checklista. Detta förhindrar gissningar och säkerställer prestanda. Det är en enkel process.

Vi börjar med fyra viktiga datapunkter. Dessa utgör grunden för alla framgångsrika lösningar för termisk hantering. Att göra rätt från början är avgörande.

Din checklista för viktiga data

| Datapunkt | Beskrivning |

|---|---|

| TDP | Termisk konstruktionseffekt (watt) |

| Tj,max | Max anslutningstemperatur (°C) |

| Tambient,max | Max omgivningstemperatur (°C) |

| Begränsningar | Tillgängligt fysiskt utrymme (mm) |

Detta enkla bord är vår utgångspunkt för varje projekt.

En checklista effektiviserar hela processen. På PTSMAKE börjar vi alltid med att bekräfta dessa kärnparametrar med våra kunder. På så sätt undviker vi kostsamma fel och omkonstruktioner senare. Låt oss förklara varför var och en av dem är viktig.

Termisk belastning och gränsvärden

TDP (Thermal Design Power) anger den maximala värme som en komponent genererar. Det är vår primära indata. Men vi behöver också den maximalt tillåtna förbindelsetemperatur12. Detta är den kritiska gräns som komponenten inte får överskrida utan att riskera skada eller haveri.

Därefter tar vi hänsyn till driftsmiljön. Den maximala omgivningstemperaturen är avgörande. En kylfläns fungerar annorlunda i ett rum med 25°C än i en kapsling med 50°C. Om man ignorerar detta kan det leda till överhettning.

Fysiska begränsningar och monteringsbegränsningar

Slutligen tar vi upp den fysiska verkligheten. Utrymme är ofta en bristvara. Vi behöver de exakta måtten (längd x bredd x höjd) som finns tillgängliga för kylflänsen. Detta dikterar den maximala möjliga storleken.

Monteringsmönstret är lika viktigt. Hur ska kylflänsen fästas på kortet eller komponenten? Hålplaceringar och typ av hårdvara måste definieras.

| Typ av begränsning | Viktiga frågor att besvara |

|---|---|

| Spatial | Vilka är gränserna för L x B x H? Finns det några förbjudna zoner? |

| Montering | Vad är hålmönstret? Vilken typ av hårdvara (skruvar, clips)? |

| Luftflöde | Finns det en fläkt? Vilken är luftflödets riktning och hastighet? |

Dessa detaljer säkerställer att den föreslagna lösningen verkligen passar in och fungerar i systemet.

Sammanfattningsvis bygger valet av kylfläns på fyra pelare: termisk belastning (TDP), temperaturgränser (Tj,max), driftsmiljö (Tambient) och fysiska begränsningar. Utan den här kompletta datauppsättningen är alla val bara en uppskattning. Vi behöver exakta data för att få en tillförlitlig lösning.

Hur tolkar man ett datablad för kylflänsens prestanda?

Den mest kritiska delen av alla datablad för kylflänsar är prestandadiagrammet. Detta diagram kartlägger värmemotståndet mot luftflödet. Det är nyckeln till ditt beslut.

Den här grafen är inte bara data. Den berättar exakt hur kylflänsen kommer att prestera i din produkt. Det hjälper dig att matcha komponenten till ditt systems verkliga förhållanden.

Den grundläggande relationen

Detta diagram visar visuellt en enkel sanning. Mer luftflöde över en kylfläns leder till lägre värmemotstånd. Detta innebär bättre kylprestanda. Det är viktigt att förstå detta.

Viktiga resultatindikatorer

| Parameter | Enhet | Beskrivning |

|---|---|---|

| Luftflöde | LFM eller CFM | Hastigheten på luften som rör sig över kylflänsen. |

| Termisk resistans | °C/W | Kylflänsens motstånd mot värmeflödet. Lägre är bättre. |

Användning av kurvan för termisk prestanda

Det här diagrammet är ditt primära verktyg för validering. Det hjälper dig att bekräfta om en potentiell kylfläns kan hantera den termiska belastningen från din komponent under systemets specifika luftflödesförhållanden. Låt oss gå igenom hur du använder den.

Steg 1: Bestäm luftflödet i ditt system

Först måste du veta vilket luftflöde ditt system ger. Detta mäts där kylflänsen kommer att vara placerad. Det uttrycks vanligtvis i linjära fötter per minut (LFM) eller kubikfötter per minut (CFM). Detta värde är din startpunkt på grafens horisontella axel (X-axeln).

Steg 2: Hitta värmemotståndet i diagrammet

När du har ditt luftflödesvärde hittar du det på X-axeln. Från den punkten drar du en linje rakt upp till prestandakurvan. Dra sedan en linje horisontellt åt vänster till den vertikala axeln (Y-axeln). Denna punkt på Y-axeln är kylflänsens termiska motstånd (°C/W) vid ditt specifika luftflöde. Hela processen bygger på principerna för Konvektiv värmeöverföring13 för att fungera.

Steg 3: Jämför och fatta beslut

Jämför nu detta värmemotståndsvärde från diagrammet med det erforderliga värmemotstånd som du beräknade tidigare.

| Scenario | Utfall |

|---|---|

| Datablad Rth < Obligatoriskt Rth | Kylflänsen är en lämplig kandidat. |

| Datasheet Rth > Obligatorisk Rth | Kylflänsen ger inte tillräckligt med kylning. |

Om värdet i databladet är lägre passar kylflänsen bra. På PTSMAKE guidar vi ofta våra partners genom denna urvalsprocess och ser till att den valda komponenten uppfyller deras designspecifikationer exakt.

Grafen för värmemotstånd vs. luftflöde är mycket viktig. Det gör att du kan verifiera om en kylfläns kommer att fungera tillräckligt bra i din specifika miljö. Detta steg är avgörande för att förhindra överhettning av komponenter och säkerställa produktens tillförlitlighet.

Hur används CFD för validering av kylflänsdesign?

CFD (Computational Fluid Dynamics) är ett viktigt verktyg. Det fungerar som en virtuell vindtunnel för oss. Det gör att vi kan testa en kylflänsdesign digitalt.

Vi kan exakt förutsäga luftflödesmönster. Vi ser också hur temperaturen sprider sig över kylflänsen.

Fördelen med virtuell testning

Denna digitala metod möjliggör snabb iteration. Vi kan snabbt testa flera designidéer utan att bygga fysiska delar. Det sparar tid och sänker utvecklingskostnaderna avsevärt.

| Aspekt | CFD-simulering (virtuell) | Fysisk prototyp |

|---|---|---|

| Kostnad | Lägre | Högre |

| Hastighet | Snabb | Långsam |

| Uppgifter | Heltäckande | Begränsad |

| Flexibilitet | Hög | Låg |

Denna process säkerställer att den första fysiska prototypen ligger mycket närmare den slutliga designen.

Djupare insikter från simulering

CFD går längre än enkel visualisering av luftflöden. Den löser numeriskt de grundläggande ekvationerna för fluidrörelser. Detta ger otroligt detaljerade data om en kylfläns termiska prestanda.

I grunden hanterar programvaran de komplexa Navier-Stokes ekvationer14 som styr vätskeflödet. Detta gör att vi kan se saker som är osynliga för blotta ögat. Vi kan identifiera recirkulationszoner där luft fastnar. Eller hitta dödpunkter där kylningen är ineffektiv.

Optimering före tillverkning

Genom att analysera dessa data kan vi göra välgrundade konstruktionsändringar. Vi kan justera lamellavståndet, höjden eller kylflänsens övergripande form för att förbättra prestandan. På PTSMAKE kör vi ofta dessa simuleringar för våra kunders konstruktioner.

Denna förproduktionsanalys hjälper oss att ge värdefull feedback. Det säkerställer att den del vi bearbetar kommer att uppfylla deras termiska krav från början.

| Parameter analyserad | Påverkan på kylflänsens utformning |

|---|---|

| Lufthastighet | Bestämmer effektiviteten för konvektiv kylning. |

| Tryckfall | Påverkar fläktval och luftflöde i systemet. |

| Temperaturkartor | Lokaliserar varma punkter på enheten och diskbänken. |

| Flödesbanor | Visualiserar luftvägarna och identifierar blockeringar. |

Denna detaljerade analys förhindrar kostsamma och tidskrävande fysiska omkonstruktioner. Det handlar om att göra rätt från början.

CFD-simulering ger en digital miljö för att testa och validera kylflänsens design. Den använder avancerad fysik för att förutsäga luftflöde och temperatur, vilket möjliggör viktig designoptimering innan någon metall skärs. Detta proaktiva tillvägagångssätt sparar tid, minskar kostnaderna och säkerställer bättre prestanda.

Vilka är de bästa metoderna för att tillämpa TIM?

Att applicera termiskt gränssnittsmaterial (TIM) på rätt sätt är avgörande. Det handlar inte bara om att sprida ut pasta. Det är en exakt process som säkerställer optimal värmeöverföring.

Korrekt applicering börjar med en ren yta. Den avslutas med rätt monteringstryck. Varje steg påverkar den slutliga prestandan hos din kylfläns. Låt oss dela upp de bästa metoderna.

Viktiga tillämpningsfaktorer

| Faktor | Konsekvens av fel | Bästa praxis |

|---|---|---|

| Förberedelse av ytan | Instängda föroreningar | Använd isopropylalkohol (IPA) |

| Belopp | Luftspalt eller överströmning | Sikta på ett tunt, jämnt lager |

| Tryck | Dålig kontakt | Följ komponentspecifikationerna |

Tillämpningsmönster

Valet av rätt mönster beror på chipstorleken. En enda punkt fungerar för små processorer. Större ytor kan behöva en linje eller ett X-mönster för att säkerställa full täckning utan att luft fångas upp.

Steg 1: Förberedelse av ytan är inte förhandlingsbart

Först och främst måste både komponentens och kylflänsens ytor vara helt rena. Vi använder luddfria trasor och en IPA-lösning (isopropylalkohol med hög renhetsgrad). Till och med ett fingeravtryck kan föra in oljor som hindrar värmeöverföringen. Eventuella rester från tidigare appliceringar måste avlägsnas helt och hållet. Detta första steg är grunden för en framgångsrik termisk bindning.

Steg 2: Det "helt rätta" beloppet

Ett vanligt misstag är att tro att mer TIM är bättre. För mycket material ökar bindlinjetjockleken (BLT). Detta ökar faktiskt värmemotståndet. Omvänt leder för lite material till luftspalter, som är fruktansvärda isolatorer. Målet är ett minimalt, enhetligt skikt som endast fyller de mikroskopiska ojämnheterna mellan de två ytorna. Genom att uppnå detta minimeras gränsytans motstånd15 och maximerar värmeflödet.

Steg 3: Applikationsmönster och tryck

Appliceringsmönstret hjälper till att fördela TIM jämnt när trycket appliceras. Här är en snabbguide som vi på PTSMAKE använder när vi ger råd till kunder.

| Mönster | Bäst för | Pro | Con |

|---|---|---|---|

| Enkel punkt | Små, fyrkantiga CPU:er | Enkel, låg risk för luftbubblor | Ojämn på stora ytor |

| Linje / X-mönster | Rektangulära eller stora CPU:er | Bättre täckning | Högre risk för att luften stängs inne |

| Spridning | Alla typer (manuell) | Garanterar full täckning | Kan lätt stänga in luft om det görs dåligt |

Efter appliceringen av TIM är den sista delen att montera kylflänsen med ett jämnt tryck. Detta tryck pressar ut överflödigt material och säkerställer en så tunn bindningslinje som möjligt. Följ alltid vridmomentspecifikationerna för monteringshårdvaran.

Korrekt TIM-applicering är en vetenskap. Det kräver rena ytor, exakt mängd material, ett lämpligt mönster och rätt monteringstryck. Genom att behärska dessa steg säkerställer du att dina komponenter förblir svala och tillförlitliga under belastning.

Hur konstruerar man för luftflöde i en kapsling?

Design på systemnivå är avgörande. Tänk på din inhägnad som en stad. Du måste utforma en motorväg för att luften ska kunna färdas smidigt.

Detta innebär att skapa en tydlig, direkt väg. Luften ska strömma från det svala inloppet, över de varma komponenterna och ut genom utblåset.

Det minsta motståndets väg

Ditt mål är att göra denna väg så enkel som möjligt. Varje hinder skapar en trafikstockning och minskar kylningens effektivitet. Även små saker spelar roll.

Viktiga överväganden

| God praxis | Dålig praxis |

|---|---|

| Tydlig, direkt väg | Många böjar och svängar |

| Organiserade kablar | Röriga, trassliga kablar |

| Justerad kylfläns | Fenor som blockerar luftflödet |

| Minimala hinder | Komponenter i vägen |

Korrekt systemdesign säkerställer att varje komponent, särskilt kylflänsen, fungerar på bästa sätt.

Skapa en tydlig luftflödesväg

Den mest effektiva kylstrategin börjar med en definierad väg. Luften behöver en rak linje från inloppsfläkten till utloppet. Låt den inte vandra.

Detta säkerställer att den svala luften når de hetaste komponenterna direkt. Varje avvikelse eller återcirkulation minskar systemets förmåga att avleda värme på ett effektivt sätt.

Minimera hinder

Varje komponent i luftflödesvägen skapar motstånd. Höga kondensatorer, konsoler eller dåligt placerade kretskort kan störa flödet och skapa heta punkter.

Detta motstånd kallas ofta impedans16. Att sänka den är nyckeln. Vi på PTSMAKE råder ofta våra kunder att tänka på komponentlayouten tidigt i designfasen. En liten förändring kan ha stor inverkan.

Kabelhantering är inte bara till för att se bra ut

Lösa, röriga kablar är en primär källa till hinder. De kan blockera en betydande del av luftflödet, vilket drastiskt minskar kylningen.

| Teknik | Förmån |

|---|---|

| Dragkedjor eller buntning | Skapar rena kanaler för luft. |

| Kablar med anpassad längd | Eliminerar överflödig slack. |

| Fräsning längs väggar | Håller den centrala vägen tydlig. |

Rikta in kylflänsen

Detta är en mycket viktig detalj. Kylflänsens fenor måste vara i linje med luftflödets riktning.

Om lamellerna är vinkelräta mot flödet fungerar de som en vägg. Detta blockerar luften och hindrar kylflänsen från att fungera korrekt. Med parallella lameller kan luften röra sig fritt mellan lamellerna och transportera bort värmen på ett effektivt sätt.

I ett väldesignat skåp är luftflödet en prioritet. Det säkerställer en tydlig väg från inlopp till utlopp, hanterar kablar, minimerar hinder och riktar in kylflänsen korrekt för optimal termisk prestanda.

Hur prototypar och testar man en termisk lösning?

Experimentell validering är där teori möter verklighet. Det är det avgörande steget för att bekräfta om din termiska lösning, t.ex. en anpassad kylfläns, fungerar som den är tänkt. Den här processen går längre än simulering.

Vi skapar ett test i verkligheten för att få fram hårda data. Detta säkerställer att komponenten blir tillförlitlig.

Viktiga valideringssteg

Processen är metodisk. Vi måste kontrollera variablerna för att få korrekta resultat. Målet är att mäta den faktiska termiska prestandan under en känd värmebelastning. Detta bekräftar våra designval.

| Utrustning | Syfte |

|---|---|

| Termoelement | Mät temperaturen exakt på viktiga punkter. |

| Strömförsörjning | Använd en kontrollerad, känd värmebelastning. |

| Termisk kammare | Skapa en stabil omgivningstemperatur. |

| Datalogger | Registrera temperaturdata över tid. |

Denna fysiska testning ger obestridliga bevis på prestanda.

Den experimentella processen i detalj

Att validera en termisk lösning kräver precision. I tidigare projekt på PTSMAKE har vi kommit fram till att noggrann installation är A och O. Det förhindrar missvisande data som kan leda till fel i fält senare. Hela processen hänger på noggrannhet och kontroll.

Instrumentering av värmekällan

Först fäster vi termoelement direkt på värmekällan. Vi placerar dem också på kylflänsen och på viktiga punkter i den omgivande luften. Placeringen är avgörande för att få en korrekt termisk profil av systemet. Det här visar hur värme rör sig.

Skapa en kontrollerad miljö

Därefter placerar vi hela enheten i en värmekammare. Detta gör att vi kan ställa in och bibehålla en specifik omgivningstemperatur. Det tar bort externa miljöfluktuationer från ekvationen. Detta säkerställer att våra testresultat är repeterbara och tillförlitliga.

Att uppnå en stationärt tillstånd17 är huvudmålet här. Det innebär att temperaturen har stabiliserats och inte längre förändras över tiden. Vi applicerar en känd, konstant värmebelastning på komponenten. Sedan väntar vi tills alla termoelementavläsningar är stabila. Först då registrerar vi de slutliga prestandauppgifterna.

| Parameter | Förväntad (simulering) | Verklig (test) |

|---|---|---|

| Max temperatur för komponenten | 85°C | 83°C |

| Kylflänsens temperatur | 65°C | 64°C |

| Omgivningstemperatur | 25°C | 25°C |

Experimentell validering överbryggar klyftan mellan designsimulering och verklig prestanda. Det innebär exakt instrumentering, en kontrollerad miljö och metodisk datainsamling för att bekräfta att din termiska lösning uppfyller de nödvändiga specifikationerna. Detta steg är inte förhandlingsbart för att säkerställa produktens tillförlitlighet.

Hur påverkar tryckfallet valet av fläkt och kylfläns?

Att välja rätt fläkt innebär mer än bara dess maximala luftflöde. Du måste matcha fläkten med systemets motstånd.

Detta är en balansgång. Den definieras av två kritiska grafer: fläktens prestandakurva och systemets impedanskurva.

De viktigaste aktörerna

Fläktens prestandakurva

Den här kurvan, från fläkttillverkaren, visar hur mycket luft fläkten kan flytta vid olika trycknivåer.

Kurva för systemimpedans

Den här kurvan representerar resistansen i hela systemet. Detta inkluderar chassi, filter och i synnerhet kylflänsen.

| Karaktäristisk | Fläktens prestandakurva | Kurva för systemimpedans |

|---|---|---|

| Vad den visar | Fläktens styrka | Systemets motstånd |

| Källa | Tillhandahålls av fläkttillverkare | Bestäms av din design |

| Mål | För att övervinna motstånd | Ska minimeras för flödet |

Kylsystemets verkliga prestanda uppnås där dessa två kurvor korsar varandra. Denna skärningspunkt kallas driftspunkten.

Den visar det faktiska luftflöde och statiska tryck som du kommer att få i din specifika enhet. Du kan inte bara titta på fläktkurvan.

Hitta driftspunkten

Målet är att hitta denna "sweet spot". Den systemimpedans18 är inte linjär. När luftflödet försöker öka växer motståndet från komponenter som en tät kylfläns mycket snabbare.

I våra tidigare projekt på PTSMAKE har vi sett hur en dåligt matchad fläkt och kylfläns leder till problem. En fläkt kan vara klassad för 50 CFM i öppen luft men bara leverera 20 CFM i ett system med högt motstånd.

Denna missmatchning resulterar i dålig kylning eller överdrivet buller. Vi analyserar alltid dessa kurvor för att säkerställa att komponenterna fungerar tillsammans på ett effektivt sätt.

Tabellen nedan visar hur tryckfallet kan öka med luftflödet i ett typiskt system.

| Luftflöde (CFM) | Erforderligt tryck (inH2O) |

|---|---|

| 10 | 0.02 |

| 20 | 0.08 |

| 30 | 0.18 |

| 40 | 0.32 |

Detta illustrerar utmaningen. En fördubbling av luftflödet kan fyrdubbla det tryck som krävs från fläkten. En väl utformad kylfläns är avgörande.

Arbetspunkten är där fläktens kapacitet möter systemets motstånd. Att hitta denna skärningspunkt i diagrammet är viktigt för att kunna förutsäga det faktiska luftflödet och se till att dina komponenter kyls ordentligt utan att skapa onödigt buller eller slösa ström.

Hur kan man balansera prestanda, kostnad och storlek?

Detta är den största utmaningen inom ingenjörsvetenskapen. I varje projekt måste man göra en avvägning mellan prestanda, kostnad och storlek. Det går inte att maximera alla tre.

Ditt primära mål dikterar den bästa vägen. Är budgeten det viktigaste? Eller är en kompakt design inte förhandlingsbar? Kanske är topprestanda det enda som betyder något.

Att förstå projektets prioritet är det första steget. Denna balans avgör hur framgångsrik slutprodukten blir. Den styr varje material- och designval.

| Begränsning | Primärt fokus |

|---|---|

| Prestanda | Maximal kyleffektivitet |

| Kostnad | Lägsta produktionskostnad |

| Storlek | Minsta fysiska fotavtryck |

Låt oss utforska detta med verkliga scenarier. Varje väg leder till en mycket annorlunda lösning för din kylflänsdesign. Ditt projekts drivkraft är nyckeln.

Scenario 1: Kostnaden är drivkraften

Om budgeten är snäv är kylflänsar av strängpressad aluminium ofta svaret. De är massproducerade och kostnadseffektiva. Verktygen är relativt billiga.

Även om de inte är de mest högpresterande är de perfekta för många typer av konsumentelektronik. De erbjuder bra kylning för sitt pris.

Scenario 2: Utrymmet är begränsat

För kompakta enheter som bärbara datorer eller handdatorer är utrymmet en lyx. Här blir ett värmeledningsrör nödvändigt. Den avleder inte mycket värme på egen hand.

Istället flyttar den effektivt värme från en liten källa till en större lamellstack. Detta ger möjlighet till flexibla och kompakta konstruktioner.

Scenario 3: Prestanda är av största vikt

När du behöver maximal kylning blir kostnad och storlek sekundärt. Tänk på avancerade speldatorer eller servrar. Vätskekylning är ofta det enda valet.

Det är komplicerat och dyrt. Men den avlägsnar värme mycket mer effektivt än luftkylning. Sänkning Termiskt motstånd19 är huvudmålet här. På PTSMAKE tillverkar vi de komplexa kylplattor som krävs för dessa system.

| Scenario Förare | Typisk lösning | Viktig fördel |

|---|---|---|

| Kostnad | Extruderad kylfläns | Lågt enhetspris |

| Storlek | Montering av värmerör | Flexibilitet i konstruktionen |

| Prestanda | Vätskekylning | Överlägsen värmeavledning |

Att välja en termisk lösning är en balansgång. Projektets viktigaste drivkraft - kostnad, storlek eller prestanda - kommer att peka på rätt val, oavsett om det handlar om en enkel extrudering, ett värmerör eller ett komplext vätskekylsystem.

Hur balanserar man kylprestanda och akustiskt buller?

En kraftfull enhet är värdelös om den är för högljudd. Buller är en kritisk begränsning för användarupplevelsen. Målet är att avlägsna värme på ett effektivt sätt utan att skapa oväsen.

Att hitta den bästa platsen

Att uppnå denna balans är en central utmaning inom produktdesign. Det kräver ett genomtänkt förhållningssätt till komponenter för termisk hantering.

Viktiga metoder för bullerreducering

Vi kan angripa detta problem från tre vinklar. Dessa inkluderar fläktval, intelligent styrning och kylflänsdesign. Var och en spelar en viktig roll.

| Metod | Primärt mål | Påverkan på buller |

|---|---|---|

| Större och långsammare fläktar | Flytta mer luft tyst | Betydande minskning |

| PWM-fläktstyrning | Anpassa hastigheten till belastningen | Dynamisk reduktion |

| Kylfläns med låg resistans | Lättare luftflöde | Måttlig minskning |

Denna kombination ger en effektiv och tyst kylning.

Fysiken bakom tyst kylning

Att använda större fläktar är en enkel men effektiv strategi. En 120 mm-fläkt som snurrar på 1000 varv/min kan flytta mer luft än en 80 mm-fläkt på 1500 varv/min, men med mycket mindre buller. Den långsammare rotationen minskar mekaniska ljud och luftturbulens.

Intelligent styrning av fläkthastighet

Moderna system behöver inte full kyleffekt hela tiden. Det är här smarta kontroller kommer in i bilden. Genom att implementera Puls-tvärsnittsmodulering20 (PWM) justeras fläkthastigheten dynamiskt baserat på den faktiska termiska belastningen. Fläkten snurrar bara så fort som det behövs. Detta förhindrar det ständiga brummandet från en fläkt som går på maxhastighet vid tomgång eller låg belastning.

Aerodynamik vid utformning av kylflänsar

Utformningen av kylfläns i sig är avgörande. En komponent med högt aerodynamiskt motstånd tvingar fläkten att arbeta hårdare och generera mer ljud för att driva igenom luften.

Lamellavstånd och luftflöde

I tidigare projekt på PTSMAKE har vi fokuserat på att optimera avståndet mellan lamellerna. En väldesignad kylfläns gör att luften kan passera med minimalt hinder. Detta sänker det nödvändiga fläkttrycket och därmed ljudnivån.

| Termisk belastning | Erforderlig fläkthastighet | Resulterande bullernivå |

|---|---|---|

| Tomgång (10%) | 20% (800 VARV/MIN) | Mycket låg |

| Medium (50%) | 50% (1500 RPM) | Måttlig |

| Hög (100%) | 100% (3000 VARV/MIN) | Hög |

Att balansera prestanda och akustik handlar inte om kompromisser. Det handlar om intelligent ingenjörskonst. Genom att kombinera större, långsammare fläktar med PWM-styrning och kylflänsar med låg resistans skapar vi system som är både kraftfulla och behagligt tysta, vilket förbättrar den totala användarupplevelsen.

Analysera en misslyckad kylkonstruktion: vad gick fel?

Låt oss dyka ner i ett vanligt problem. En kunds nya server överhettades hela tiden. Den hade vad som såg ut som en solid design, men den misslyckades under belastning.

Varför hände det här?

Tillsammans gör vi en analys av grundorsaken. Den här processen hjälper oss att hitta den exakta felpunkten. Det är ett systematiskt sätt att lösa komplexa termiska problem.

Den termiska kedjan

Vi kommer att bryta ner hela värmekedjan steg för steg. Detta gör att vi kan inspektera varje länk för eventuella fel.

I det här serverfallet har den termiska kedjan flera viktiga länkar. Vi måste kontrollera var och en av dem för svagheter. Undersökningen börjar vid värmekällan och rör sig utåt.

Steg 1: Värmekällan (CPU)

Först kontrollerade vi processorns strömförbrukning. Arbetade den inom sin TDP (Thermal Design Power)? Ibland kan problem med firmware orsaka överdriven värme. Kunden bekräftade lagerinställningarna, så vi gick vidare.

Steg 2: Den termiska vägen

Därefter tittade vi på gränssnittet och kylflänsen. Det termiska gränssnittsmaterialet (TIM) är avgörande. Har det applicerats korrekt? För mycket eller för lite är en vanlig felpunkt. Den höga värmeflöde21 från moderna processorer kräver en effektiv väg.

Steg 3: Luftflöde och miljö

Slutligen kontrollerade vi luftflödet. Snurrade fläktarna korrekt? Var chassits inlopp eller utlopp blockerat? I våra tester verkade allt bra här.

Vår checklista för analys av grundorsaken avslöjade snabbt problemet:

| Komponent | Kontrollpunkt | Status |

|---|---|---|

| CPU | Efterlevnad av TDP | Passera |

| TIM | Applikationskvalitet | Misslyckas |

| Kylfläns | Design Effektivitet | Passera |

| Luftflöde | Fläktens varvtal och väg | Passera |

I projekt som vi på PTSMAKE har hanterat är det ofta ett enkelt monteringsfel som är boven i dramat. TIM var ojämnt applicerad, vilket skapade isolerande luftspalter. Detta lilla misstag förstörde hela kylsystemet.

Den här fallstudien visar att ett kylningsfel ofta beror på en liten detalj, som dålig TIM-applicering. En systematisk analys av hela värmekedjan är det enda sättet att hitta och åtgärda den verkliga grundorsaken till problemet.

Konstruera en termisk lösning för en högeffekts-LED.

Låt oss omsätta teorin i praktiken med en verklig designutmaning. Vi behöver kyla en högeffekts 150W Chip-on-Board (COB) LED.

Den kritiska begränsningen är att lösningen måste vara helt passiv. Detta innebär inga fläktar. Vårt primära mål är att förhindra att LED-lampans anslutningstemperatur överstiger 125°C.

Designspecifikationer

Här är de viktigaste parametrarna som vi kommer att arbeta med. Dessa är typiska för belysning i höghus eller industriella applikationer.

| Parameter | Värde |

|---|---|

| LED Effekt (P) | 150 W |

| Max anslutningstemperatur (T_j) | 125 °C |

| Metod för kylning | Passiv (naturlig konvektion) |

| Antagen omgivningstemperatur (T_a) | 25 °C |

Detta scenario kräver en robust och väl genomtänkt kylfläns.

Steg 1: Beräkning av erforderligt värmemotstånd

Först måste vi bestämma det maximala totala värmemotståndet som systemet kan ha. Detta är vägen från LED-kopplingen till den omgivande luften.

Formeln är okomplicerad:

R_total = (T_j - T_a) / P

Kopplar in våra värderingar:

R_total = (125°C - 25°C) / 150W

R_total = 0,67 °C/W

Dessa 0,67 °C/W är vår totala värmebudget. Om den är högre kommer LED-lampan att överhettas.

Steg 2: Bryta ner motståndsvägen

Det totala motståndet är en summa av flera delar. Den omfattar LED:ns inre resistans, den Termiskt gränssnittsmaterial22, och själva kylflänsen.

R_total = R_jc + R_cs + R_sa

Vi måste ta reda på vilken prestanda som krävs för vår kylfläns (R_sa). För att göra detta använder vi typiska värden för de andra komponenterna.

| Motståndskomponent | Beskrivning | Typiskt värde (°C/W) |

|---|---|---|

| R_jc | Korsning till hölje (från LED-datablad) | 0.10 |

| R_cs | Case-to-Sink (TIM) | 0.05 |

| R_sa | Sink-to-Ambient (vårt mål) | ? |

Nu löser vi problemet med R_sa:

R_sa = R_total - R_jc - R_cs

R_sa = 0,67 - 0,10 - 0,05

R_sa = 0,52 °C/W

Detta resultat är vårt designmål. Vi måste välja eller specialdesigna en passiv kylfläns med ett värmemotstånd på 0,52 °C/W eller mindre.

Vi har definierat vår utmaning för en 150 W LED. Det viktigaste är det beräknade målet: vår passiva kylfläns måste ha ett värmemotstånd på 0,52 °C/W eller lägre. Detta specifika mått styr nu alla våra efterföljande design- och tillverkningsbeslut på PTSMAKE.

Vilka är de senaste innovationerna inom kylflänssteknik?

Världen för termisk hantering utvecklas snabbt. Vi rör oss bortom enkla extruderade aluminiumflänsar. Ny teknik förändrar hur vi kyler elektronik.

Detta skifte drivs av mindre, mer kraftfulla enheter. De genererar otrolig värme i trånga utrymmen.

Flytta fram gränserna för kylning

Innovationerna fokuserar på tre huvudområden. Dessa är avancerad tillverkning, nya material och smartare design. Var och en av dessa erbjuder ett unikt sätt att förbättra värmeavledningen.

Viktiga områden för innovation

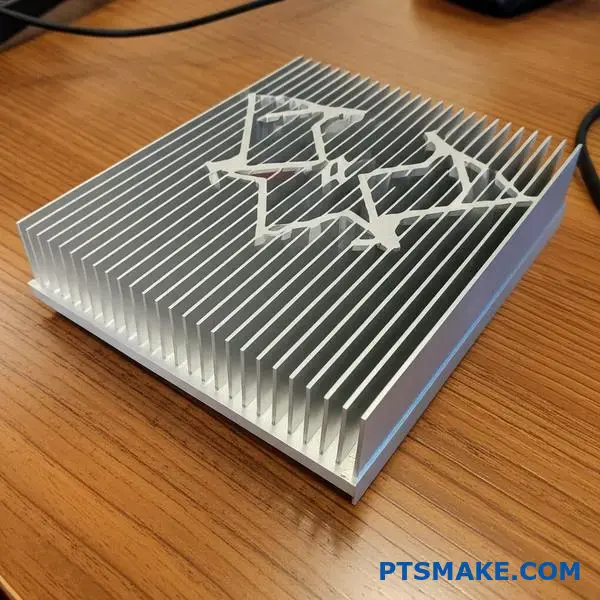

3D-printing möjliggör komplexa, organiska former. Dessa var omöjliga att tillverka tidigare.

Kylflänsar med mikrokanaler använder små vätskepassager. De ger överlägsen prestanda för applikationer med vätskekylning.

Tabellen nedan visar en snabb jämförelse.

| Funktion | Traditionell kylfläns | Innovativ kylfläns |

|---|---|---|

| Tillverkning | Strängsprutning, CNC-bearbetning | 3D-utskrift, avancerad limning |

| Design | Enkla fenor, standardformer | Komplexa geometrier, optimerade |

| Material | Aluminium, koppar | Kompositer, fasändring |

| Metod för kylning | Passiv luftkylning | Vätskekylning, tvåfas |

Att utforska dessa innovationer hjälper oss att hitta de bästa kyllösningarna. På PTSMAKE ger vi ofta våra kunder råd om vilken teknik som passar deras specifika behov. Det handlar inte om vad som är nyast, utan vad som är mest effektivt för applikationen.

En närmare titt på nya lösningar

Låt oss bryta ner dessa banbrytande tekniker. Var och en av dem löser olika termiska utmaningar och tänjer på gränserna för vad som är möjligt för en modern kylfläns.

3D-utskrift och topologioptimering

Additiv tillverkning, eller 3D-printing, förändrar spelplanen. Det gör att vi kan skapa kylflänsar med optimerad topologi. Det handlar om lätta, komplicerade strukturer som designas med hjälp av programvara för att maximera ytan och luftflödet.

I våra tidigare projekt har vi sett att 3D-utskrivna prototyper överträffar traditionellt bearbetade delar med en betydande marginal. Detta gäller särskilt i tillämpningar med ovanliga utrymmesbegränsningar.

Avancerade ångkammare och material

Ångkammare är en mer avancerad form av värmerör. De sprider värme mycket snabbt och jämnt över en stor yta. Detta gör dem idealiska för processorer med hög effekt.

Nya termiska kompositmaterial håller också på att utvecklas. Dessa material kan konstrueras så att de får unika egenskaper, t.ex. anisotropisk värmeledningsförmåga23. Det innebär att de kan rikta värmen längs en specifik bana, bort från känsliga komponenter.

| Teknik | Bästa användningsfall | Viktig fördel |

|---|---|---|

| Mikrokanal | Elektronik med hög densitet | Överlägsen effektivitet vid vätskekylning |

| 3D-utskriven | Anpassade, komplexa applikationer | Oöverträffad designfrihet |

| Ångkammare | Högeffektiva processorer/GPU:er | Utmärkt värmespridning |

| Kompositer | Specialiserade termiska banor | Avstämbara termiska egenskaper |

Nya tekniker som 3D-printing, avancerade ångkammare och nya kompositmaterial omdefinierar kylflänsarnas kapacitet. De erbjuder anpassade, högpresterande lösningar långt bortom traditionella metoder, vilket möjliggör bättre kylning för nästa generations elektronik.

Förvandla dina kylflänssprojekt med PTSMAKE

Är du redo att förbättra din kylflänsdesign eller behöver du expertlösningar för tillverkning? Kontakta PTSMAKE nu för en snabb offert utan förpliktelser! Vårt team levererar precision, tillförlitlighet och snabba leveranser av CNC-bearbetade och formsprutade kylflänsar - betrodda av industriledare över hela världen. Starta din förfrågan idag!

Ta reda på hur denna viktiga egenskap mäts och varför den är nyckeln till effektiv värmehantering. ↩

Läs mer om hur denna materialegenskap är avgörande för effektiv värmeavledning. ↩

Utforska hur valet av detta material kan förbättra värmeledningsförmågan och produkttillförlitligheten. ↩

Utforska hur dessa avancerade material kombinerar metall- och keramikegenskaper för överlägsen prestanda i extrema miljöer. ↩

Förstå fysiken bakom enhetlig värmeöverföring och dess inverkan på värmehanteringen. ↩

Lär dig hur denna effekt använder elektricitet för att skapa en temperaturskillnad för aktiv kylning. ↩

Lär dig hur ett jämnt, icke-turbulent luftflöde dramatiskt förbättrar den termiska effektiviteten i kylflänsens design. ↩

Lär dig hur detta viktiga mått direkt påverkar strategier och designval för termisk hantering. ↩

Läs mer om hur denna viktiga egenskap påverkar effektiviteten hos din kyllösning och systemets totala prestanda. ↩

Förstå denna nyckelfaktor för att förbättra noggrannheten i dina värmeberäkningar. ↩

Förstå hur effekt omvandlas till värme och påverkar din termiska design. ↩

Läs mer om varför den interna chiptemperaturen är det mest kritiska måttet för att säkerställa enhetens tillförlitlighet. ↩

Lär dig mer om principerna för hur luftflöde avleder värme från en yta. ↩

Upptäck de grundläggande ekvationer som styr vätskans rörelse och som gör CFD-analys möjlig. ↩

Lär dig hur denna kritiska faktor direkt påverkar värmeöverföringseffektiviteten och komponenternas livslängd. ↩

Lär dig hur du beräknar och minimerar luftflödesimpedansen för bättre termisk design. ↩

Läs mer om varför det är viktigt att nå detta tillstånd för att få tillförlitliga och repeterbara data om termisk prestanda. ↩

Lär dig hur du beräknar systemresistans för exakt termisk hantering. ↩

Läs mer om hur detta nyckeltal avgör kylflänsens förmåga att avleda värme effektivt. ↩

Lär dig hur denna teknik exakt styr fläkthastigheten för tystare och effektivare kylsystem. ↩

Lär dig hur detta kritiska mått påverkar din kylflänsdesign och dina materialval för optimal prestanda. ↩

Förstå hur dessa material är avgörande för att överbrygga mikroskopiska luftspalter för att maximera värmeöverföringen. ↩

Lär dig hur material kan leda värme på olika sätt i olika riktningar för optimerad kylning. ↩