Du ska designa en kylfläns för ditt nästa projekt, men det överväldigande utbudet av aluminiumalternativ, tillverkningsmetoder och designöverväganden gör att det känns som att navigera i ett tekniskt minfält när du ska välja rätt lösning. Ett felaktigt beslut om materialval eller tillverkningsprocess kan leda till termiska fel, kostnadsöverskridanden eller produktionsförseningar som får hela projektets tidslinje att spåra ur.

Kylflänsar i aluminium dominerar inom värmehantering eftersom de erbjuder den optimala balansen mellan värmeledningsförmåga (cirka 205 W/m-K), lättviktsegenskaper, kostnadseffektivitet och utmärkt bearbetbarhet jämfört med alternativ som koppar, vilket gör dem till förstahandsvalet för de flesta luftkylningstillämpningar.

Den här guiden tar upp allt från grundläggande materialvetenskap till avancerade tillverkningstekniker. Du får veta hur du matchar rätt aluminiumlegering till dina termiska krav, när CNC-bearbetning slår strängpressning och hur du optimerar konstruktioner för både prestanda och tillverkningsbarhet utan att spräcka din budget.

Varför är aluminium det dominerande materialet för kylflänsar?

När vi väljer material för kylflänsar handlar det om att hitta en perfekt balans. Du behöver effektiv värmeavledning, men det är lika viktigt att tillverkningen är praktiskt genomförbar. Aluminium passar perfekt för de flesta projekt.

Den vinnande kombinationen

Det ger en utmärkt blandning av termisk prestanda, låg vikt och kostnadseffektivitet. Denna kombination gör det till ett standardmaterial för ett stort antal applikationer.

Jämförelse vid en överblick

Den här tabellen visar de viktigaste avvägningarna.

| Funktion | Aluminium | Koppar |

|---|---|---|

| Prestanda | Bra | Utmärkt |

| Kostnad | Låg | Hög |

| Vikt | Ljus | Tung |

En djupare materialanalys

Det är sant att koppar har överlägsen värmeledningsförmåga. Den kan överföra värme cirka 60% mer effektivt än de vanligaste aluminiumlegeringarna som används för kylflänsar. Men prestanda är bara en bit av pusslet.

Förhållandet mellan kostnad och prestanda

Koppar är betydligt dyrare än aluminium. Det är också mer än tre gånger tätare. Denna extra kostnad och vikt gör den ofta opraktisk för många konstruktioner, trots dess termiska fördelar. För en kylfläns i aluminium är kostnadsbesparingarna betydande.

Av projekterfarenhet att döma handlar valet ofta om budget- och viktbegränsningar. Om inte en applikation absolut kräver maximal värmeavledning i ett mycket litet utrymme ger aluminium det bästa totala värdet. Det här är en vanlig diskussion som vi på PTSMAKE har med våra kunder.

Bearbetbarhet och designfrihet

Aluminium är mycket lättare att bearbeta och extrudera. Detta gör det möjligt att skapa komplexa fengeometrier som maximerar kylytan. Det är möjligt att skapa dessa intrikata mönster i koppar, men tillverkningskostnaderna ökar kraftigt. Det accepterar också lätt behandlingar som anodisering1, vilket förbättrar dess hållbarhet.

| Fastighet | Aluminium (6061) | Koppar (C110) |

|---|---|---|

| Termisk konduktivitet (W/mK) | ~167 | ~385 |

| Densitet (g/cm³) | 2.70 | 8.96 |

| Relativ kostnad | 1x | ~3-4x |

| Bearbetbarhet | Utmärkt | Rättvist |

Aluminiums dominans beror på dess oslagbara balans. Det erbjuder bra termisk prestanda, låg densitet och utmärkt bearbetbarhet till en mycket lägre kostnad än material som koppar. Detta gör det till det mest praktiska och effektiva valet för de allra flesta kylflänsapplikationer.

Vilka är de viktigaste aluminiumlegeringarna som används för kylflänsar?

När du väljer en kylfläns i aluminium är den specifika legeringen avgörande. De vanligaste valen är 6061 och 6063.

Detta beslut är en noggrann avvägning. Det påverkar värmeledningsförmågan, tillverkningsvänligheten och den slutliga ytfinishen.

Jämförelse av viktiga legeringar

Ditt projekts behov avgör vilken lösning som passar bäst. Kommer kylflänsen att vara synlig? Måste den vara stark?

Låt oss jämföra de två primära alternativen.

| Funktion | 6061 legering | 6063 legering |

|---|---|---|

| Primär användning | Strukturella tillämpningar | Arkitektoniska, komplexa former |

| Styrka | Högre | Medium |

| Extrudering | Bra | Utmärkt |

Genom att välja rätt från början undviker du kostsamma omkonstruktioner och prestandaproblem i ett senare skede.

Termisk konduktivitet kontra tillverkningsbarhet

Den perfekta aluminiumlegeringen för kylflänsar är en avvägning. Ren aluminium erbjuder den bästa värmeledningsförmågan. Men det är mjukt och svårt att bearbeta.

Genom att lägga till legeringar som magnesium och kisel skapas 6000-serien. Dessa tillsatser ökar hållfastheten och förbättrar tillverkningsbarheten. De minskar dock värmeledningsförmågan något.

Rollen för 6063 och 6061

6063-legering är ofta det föredragna valet. Dess utmärkta extruderbarhet2 gör att vi kan skapa invecklade fenor. Mer komplexa fenor innebär större yta och bättre värmeavledning.

Vi på PTSMAKE rekommenderar vanligtvis 6061 när kylflänsen också tjänar ett strukturellt syfte. Det är starkare, men det är mer utmanande att skapa komplexa former med det.

Alternativ för ytbehandling och legeringspåverkan

Anodisering är vanligt för korrosionsbeständighet och estetik. Valet av legering påverkar i hög grad det slutliga utseendet. 6063 är känd för sin överlägsna ytfinish efter anodisering.

Det gör den perfekt för synliga komponenter i avancerad elektronik. Baserat på våra tester med kunder ger 6063 konsekvent ett bättre kosmetiskt resultat.

| Fastighet | 6061 Aluminium | 6063 Aluminium | 1050A Aluminium |

|---|---|---|---|

| Termisk konduktivitet (W/mK) | ~167 | ~201 | ~229 |

| Extruderbarhet | Bra | Utmärkt | Dålig (i befintligt skick) |

| Anodisering Finish Kvalitet | Rättvist | Utmärkt | Bra |

| Bäst för | Strukturella behov | Komplexa profiler | Maximal konduktivitet |

Att välja rätt legering för din kylfläns i aluminium är ett kritiskt tekniskt beslut. Det balanserar termiska behov mot tillverkningskapacitet och kosmetiska krav. Legeringarna 6063 och 6061 är vanliga, och var och en erbjuder olika fördelar för specifika applikationer.

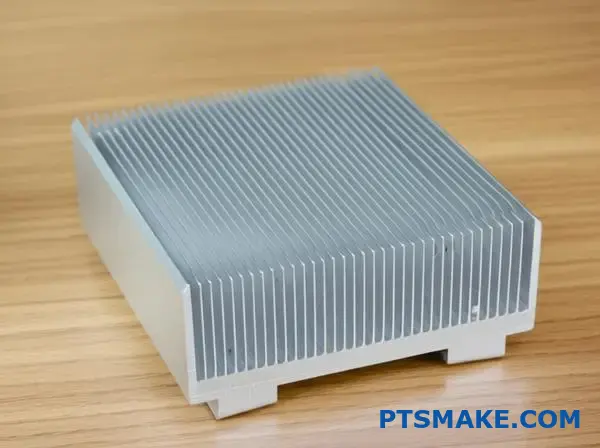

Hur påverkar ytarean kylflänsens prestanda?

Kopplingen är direkt och enkel. Större yta innebär bättre värmeavledning. Den här processen fungerar främst genom konvektion. Luft rör sig över ytan och transporterar bort värmen från komponenten.

Den grundläggande principen: Konvektion

Tänk på varje lamell på en kylfläns som en väg. Den utgör en flyktväg för värmen. Målet är att exponera mer av materialet för den svalare omgivande luften.

Det är därför en kylfläns i aluminium med många fenor kyler bättre än ett platt block.

| Funktion | Påverkan på resultatet |

|---|---|

| Låg ytarea | Långsammare och mindre effektiv kylning |

| Hög ytarea | Snabbare och mer effektiv kylning |

En större yta ger i princip mer utrymme för värmeöverföring till luften.

Lagen om minskande avkastning

Även om mer yta i allmänhet är bättre finns det en gräns. Att bara packa fenorna närmare och närmare varandra är inte alltid svaret. Vid en viss punkt blir det kontraproduktivt.

Detta beror på att luftflödet är lika viktigt som ytarean. Om lamellerna är för täta begränsar de luftens möjlighet att röra sig mellan dem. Den instängda luften blir varm och slutar att absorbera mer värme.

Findensitet och praktisk design

Utrymmet mellan fenorna, eller fenhöjden, är en kritisk konstruktionsfaktor. I tidigare projekt på PTSMAKE har vi sett hur dålig optimering här leder till misslyckande. Luften bildar en isolerande termiskt gränsskikt3 som försämrar prestandan.

Rätt design beror alltid på applikationen, särskilt vilken typ av luftflöde som är inblandat. Vi tar alltid hänsyn till detta när vi konstruerar en lösning.

| Typ av luftflöde | Optimalt avstånd mellan fenorna | Motivering för design |

|---|---|---|

| Naturlig konvektion | Bredare | Låter luften röra sig fritt utan fläkt. |

| Forcerad konvektion | Tätare | En fläkt kan pressa luft genom de tätare springorna. |

Att hitta denna balans är nyckeln. Genom simulering och testning fastställer vi den perfekta geometrin för lamellerna. Detta säkerställer att slutprodukten ger bästa möjliga termiska prestanda för den specifika driftsmiljön.

Ökad ytarea ökar kylningen, men den här strategin har sina begränsningar. För täta fenor begränsar luftflödet och stänger in värmen. Effektiv kylflänsdesign kräver en noggrann balans mellan att maximera ytarean och säkerställa obehindrat luftflöde.

Vad är syftet med fenor på en kylfläns?

Det primära syftet med fenor är enkelt. De ökar dramatiskt ytarean på en kylfläns. Detta gör att mer värme kan överföras till den omgivande luften.

Tänk på det så här. En större yta ger värmen fler flyktvägar. Denna process är avgörande för att kyla elektronik effektivt.

Hur geometrin på fenan påverkar kylningen

Utformningen av kylflänsarna är avgörande. Deras form och placering har en direkt inverkan på hur väl kylflänsen fungerar. Viktiga faktorer är tjocklek, höjd och avståndet mellan dem.

En balansgång

Vi måste balansera dessa element för att få optimala resultat. Högre fenor ger till exempel större yta. Men de kan vara mindre effektiva vid sina spetsar.

| Fin geometri | Påverkan på värmeavledning | Viktiga överväganden |

|---|---|---|

| Tjocklek | Tjockare fenor leder värme bättre längs hela sin längd. | Ökar materialkostnaden och den totala vikten. |

| Höjd | Högre fenor ger större yta för kylning. | Kan minska effektiviteten vid fenans spets. |

| Avstånd | Större mellanrum förbättrar det naturliga luftflödet. | Minskar det totala antalet fenor och ytan. |

Den verkliga tekniska utmaningen ligger i detaljerna. Det handlar inte bara om att lägga till mer metall. Det handlar om att utforma metallen så att den fungerar så effektivt som möjligt med luften omkring den. Det är här som erfarenhet av termisk design blir ovärderlig.

Fin effektivitet: All yta är inte lika stor

En fenas temperatur är inte jämn. Basen på fenan, närmast värmekällan, är alltid varmare än dess spets. Denna temperaturgradient påverkar prestandan. Lamellens effektivitet mäter hur effektivt en lamell överför värme jämfört med en idealisk, perfekt ledande lamell.

En idealisk fläns skulle ha samma temperatur överallt. Enligt vår erfarenhet på PTSMAKE innebär hög verkningsgrad att man måste hitta rätt balans mellan materialets ledningsförmåga och kylflänsens geometri. En kylfläns av aluminium ger till exempel en bra balans mellan prestanda och vikt.

Optimering för luftflöde

Avståndet mellan lamellerna är avgörande. Det avgör hur luften interagerar med kylflänsen. Rätt avstånd beror helt och hållet på vilken typ av luftflöde som finns tillgängligt.

Naturlig kontra forcerad konvektion

Vid naturlig konvektion rör sig luften på grund av flytkraften. Varm luft stiger och drar in svalare luft. Denna process kräver större avstånd mellan fenorna för att minska luftmotståndet.

Vid forcerad konvektion används en fläkt för att pressa luft över lamellerna. Detta möjliggör mycket snävare avstånd. Fler fenor kan packas i samma volym, vilket ökar ytarean.

Men om fenorna sitter för nära varandra blir termiskt gränsskikt4 från varje fläns kan överlappa varandra. Detta stryper luftflödet, fångar in varm luft och minskar prestandan drastiskt.

| Konvektionstyp | Optimalt avstånd mellan fenorna | Motivering |

|---|---|---|

| Naturligt | Bredare | Tillåter obehindrat, flytkraftsdrivet luftflöde. |

| Forcerad (fläkt) | Tätare | Aktivt luftflöde övervinner motstånd från nära avstånd. |

Flänsar ökar kylflänsens yta för att förbättra värmeavledningen. Utformningen av dessa fenor - särskilt deras tjocklek, höjd och avstånd - är avgörande. Geometrin måste optimeras för det tillgängliga luftflödet för att uppnå maximal kylningsprestanda.

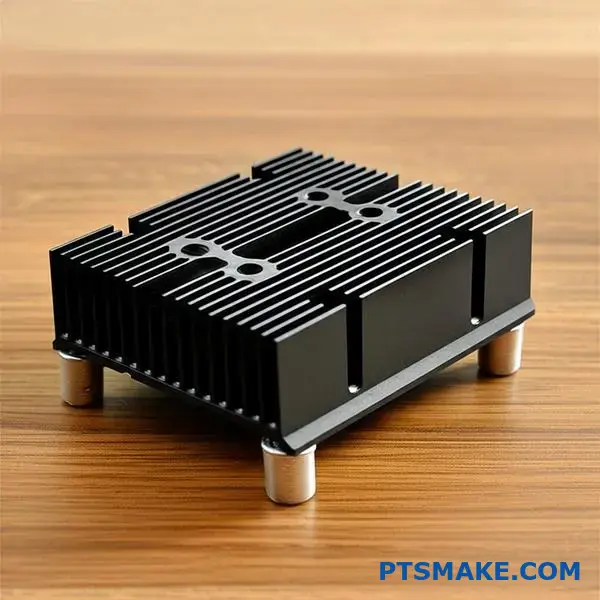

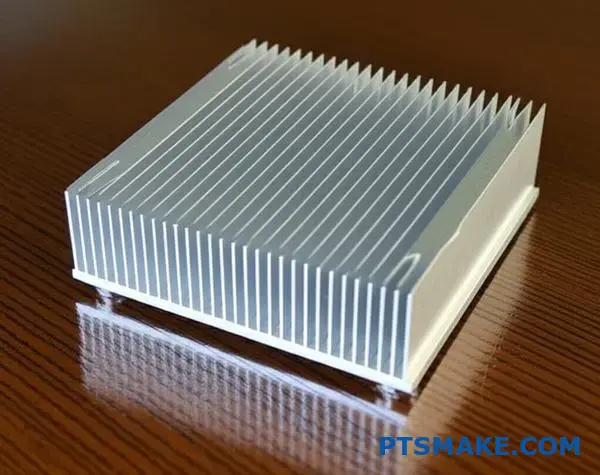

Hur påverkar ytfinishen kylflänsens prestanda?

Ytbehandlingar är mer än bara estetik. De spelar en avgörande roll. Anodisering är t.ex. ett populärt val för kylflänsar i aluminium.

Denna process omvandlar ytan. Den förbättrar dess förmåga att avge värme. Den lägger också till ett skyddande lager. Låt oss titta på hur detta fungerar.

Fördelen med anodisering

Anodisering skapar ett hållbart oxidskikt. Denna finish förbättrar dramatiskt termisk prestanda och livslängd. Det är en viktig faktor i många konstruktioner.

| Funktion | Blank aluminium | Anodiserad aluminium |

|---|---|---|

| Värmestrålning | Dålig | Utmärkt |

| Korrosionsskydd | Låg | Hög |

| Hårdhet på ytan | Mjuk | Hård |

Denna enkla behandling ger betydande funktionella uppgraderingar. Den går längre än en enkel färgförändring.

Förbättrad strålning med anodisering

Anodisering förbättrar avsevärt en kylfläns förmåga att avge värme. En bar aluminiumyta är blank och reflekterande. Den har en mycket låg termisk emissivitet5, vanligtvis runt 0,05. Detta innebär att den är dålig på att avge värme genom strålning.

Efter anodisering, särskilt svart anodisering, skjuter emissivitetsvärdet i höjden. Våra tester visar att det kan stiga till över 0,85. Detta gör ytan till en extremt effektiv radiator. Den är perfekt för passiva kylsystem där luftrörelserna är minimala.

Skydd mot väder och vind

En annan viktig fördel är korrosionsbeständigheten. En kylfläns i aluminium kan korrodera i fuktiga eller tuffa miljöer. Det anodiserade skiktet fungerar som en hård, icke-ledande barriär. Detta skyddar metallen undertill. Det säkerställer långsiktig prestanda och tillförlitlighet.

Avvägningen mellan konvektion och värme

Det finns dock en liten avvägning. Det anodiserade skiktet är en oxid. Det är mindre värmeledande än själva aluminiumet. Detta kan i viss mån hindra värmeöverföringen till den omgivande luften via konvektion.

Effekten är vanligtvis liten. Enligt vår erfarenhet på PTSMAKE uppväger den massiva ökningen av strålningsprestanda ofta den lilla minskningen av konvektionseffektiviteten. Detta gäller särskilt för passiva kylningsscenarier.

| Ytfinish | Emissivitet | Motståndskraft mot korrosion | Konvektionspåverkan |

|---|---|---|---|

| Blank aluminium | Mycket låg | Dålig | Ingen (baslinje) |

| Klar anodisering | Hög | Utmärkt | Mindre negativ |

| Svart anodisering | Mycket hög | Utmärkt | Mindre negativ |

Anodisering är ett kraftfullt verktyg. Den ökar strålningskylningen och korrosionsbeständigheten. Även om den kan minska konvektionen något är den totala förbättringen av värmeprestandan vanligtvis betydande, särskilt i applikationer med passiv kylning.

Vilka grundläggande avvägningar måste göras vid utformningen av kylflänsar?

I varje designprojekt för kylflänsar ställs vi inför en rad viktiga avvägningar. Du kan inte maximera allt.

Bättre kylprestanda innebär ofta en större, tyngre och dyrare komponent.

Målet är att hitta rätt balans för din specifika applikation. Det är här erfarenheten verkligen spelar roll.

Att förstå dessa konkurrerande faktorer är det första steget. Det hjälper till att ställa realistiska förväntningar och vägleder hela designprocessen.

De fyra pelarna för avvägningar mellan kylflänsar

Vi börjar alltid med att balansera fyra nyckelfaktorer:

- Prestanda: Hur väl avleder den värme?

- Storlek/volym: Hur mycket fysiskt utrymme kan den uppta?

- Vikt: Hur mycket får komponenten väga?

- Kostnad: Vad är budgeten för tillverkning?

Dessa pelare är sammankopplade. Om man ändrar en av dem påverkar det nästan alltid de andra. En högpresterande kylfläns i aluminium med många fenor kostar mer än ett enkelt block.

Balansering av konkurrerande krav

Varje projekt har unika prioriteringar. En kylfläns för ett tätt serverrack har strikta storleksgränser. En kylfläns för en bärbar medicinsk utrustning måste vara lätt.

I tidigare projekt på PTSMAKE har vi hjälpt kunder att navigera i detta. Till exempel behövde en kund en lösning för ett kompakt LED-belysningssystem. Hög prestanda var avgörande, men utrymmet var extremt begränsat.

Vi kunde inte bara lägga till fler fenor eller göra basen tjockare. Istället utforskade vi olika aluminiumlegeringar och tillverkningsmetoder. Vi tittade också på hur vi kunde optimera luftflödet runt enheten. Den slutliga designen var en kompromiss. Den uppfyllde de termiska kraven utan att överskrida storleksbegränsningarna. Detta innebar att vi noggrant övervägde Termisk resistans6 i olika utföranden.

Denna balansgång är central för en effektiv värmehantering.

Här är en enkel uppdelning av hur dessa faktorer vanligtvis hänger ihop:

| Prioriteringsfaktor | Påverkan på resultatet | Påverkan på storlek/vikt | Påverkan på kostnader |

|---|---|---|---|

| Prestanda | Ökar | Ökar | Ökar |

| Storlek/volym | Minskning | Minskning | Ökning i maj |

| Vikt | Minskning | Minskning | Ökning i maj |

| Kostnad | Minskning | Minskning | Minskning |

I slutändan finns inte den perfekta kylflänsen. Den bästa kylflänsen är den som perfekt balanserar de specifika behoven hos din produkt.

Design av kylflänsar är en ständig balansgång. Prestanda, storlek, vikt och kostnad står alltid i ett spänningsförhållande. Den optimala lösningen är applikationsspecifik och kräver en tydlig förståelse för projektets primära begränsningar och mål innan tillverkningen påbörjas.

Hur avgör tillverkningsprocesserna vilka typer av kylflänsar som används?

Hur en kylfläns i aluminium tillverkas påverkar direkt dess prestanda och kostnad. Det är det första vi överväger. Olika metoder skapar distinkta egenskaper.

Detta avgör vilken som är rätt för ditt projekt. Låt oss klassificera huvudtyperna.

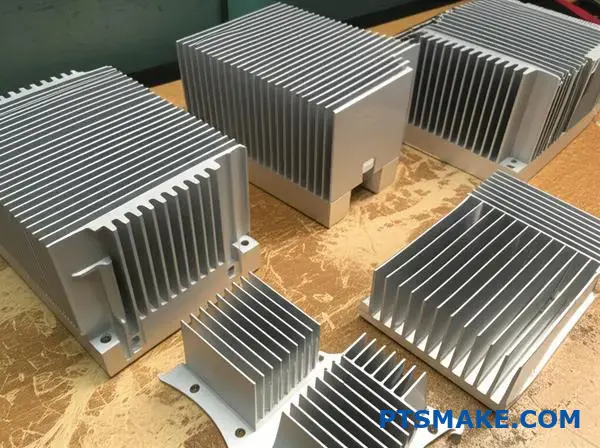

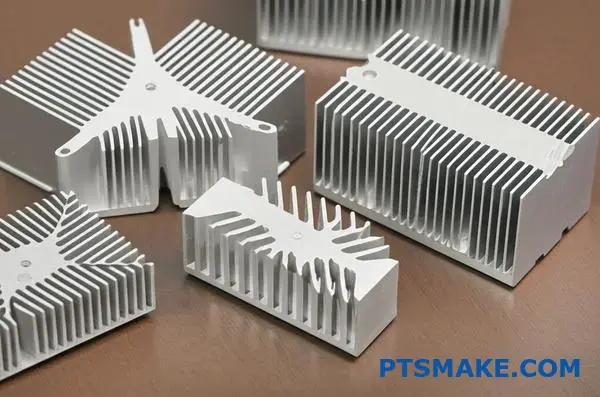

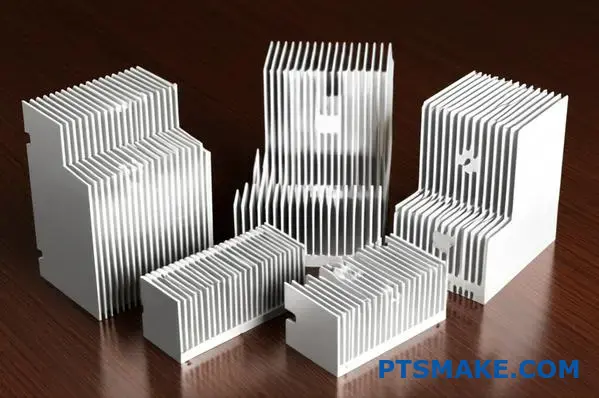

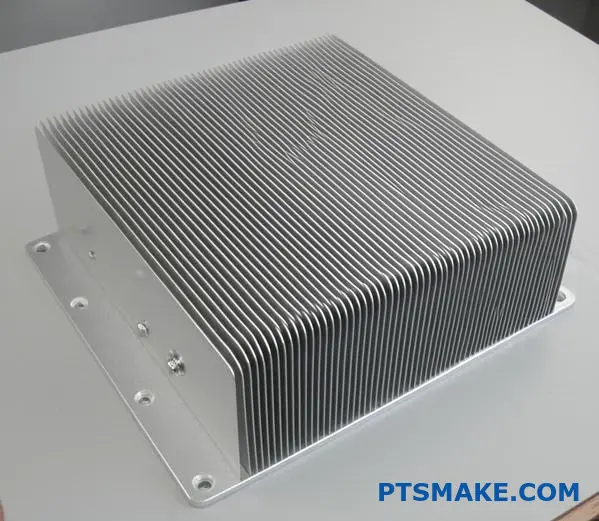

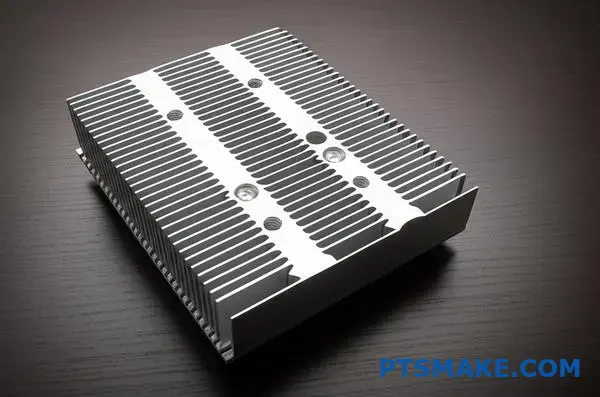

Extruderade kylflänsar

Detta är den vanligaste och mest kostnadseffektiva metoden. Aluminium pressas genom en form för att skapa en lång, fenad profil. Den passar utmärkt för många standardapplikationer.

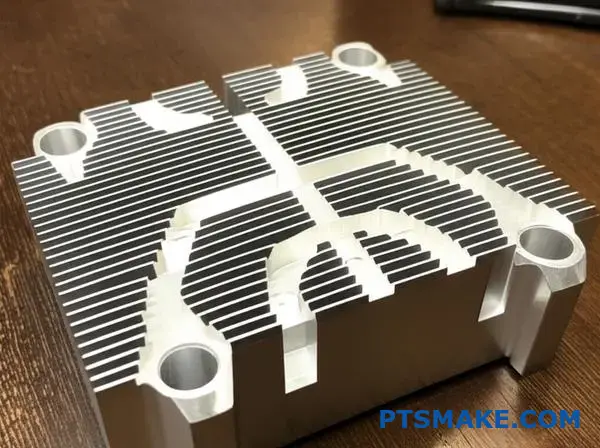

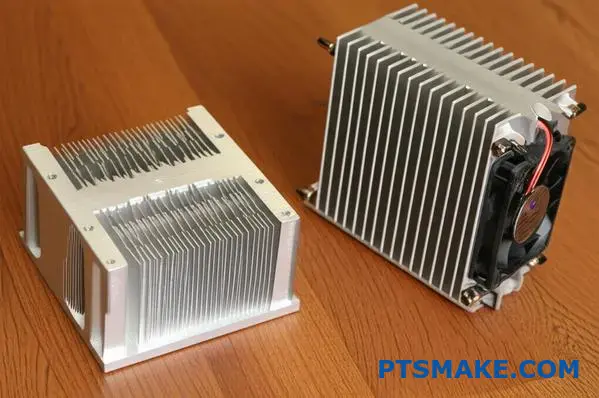

CNC-bearbetade kylflänsar

För komplexa geometrier eller prototyper använder vi CNC-bearbetning. På PTSMAKE är detta vår specialitet. Det ger total designfrihet men till en högre enhetskostnad.

Här är en snabb jämförelse:

| Funktion | Extrudering | CNC-bearbetning |

|---|---|---|

| Kostnad för verktyg | Hög | Låg / Ingen |

| Enhetskostnad | Låg | Hög |

| Komplexitet | Låg | Hög |

| Ledtid | Medium | Snabb |

Utöver grunderna finns det andra metoder som tillgodoser specifika behov. Valet innebär alltid en avvägning mellan prestanda, volym och budget. Varje process har tydliga kompromisser.

Gjutna och smidda kylflänsar

Pressgjutning skapar komplexa 3D-former genom att injicera smält metall i en form. Det är utmärkt för beställningar av stora volymer där komplicerade former behövs. Tänk på höljen som också fungerar som kylflänsar.

Smide, å andra sidan, stämplar aluminium under enormt tryck. Denna process förbättrar materialets kornstruktur. Det resulterar i överlägsen värmeledningsförmåga jämfört med pressgjutning.

Viktiga skillnader

Smide är ofta att föredra för högeffektslysdioder. Materialintegriteten är helt enkelt bättre. Pressgjutning kan ha en liten inre porositet, vilket kan hindra värmeöverföringen.

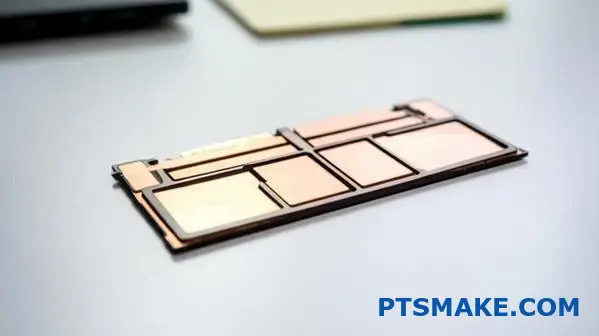

Skivade och limmade kylflänsar för fenor

Skiving rakar tunna fenor från ett massivt block av aluminium. Denna metod ger en hög fendensitet utan ett gränsytematerial mellan fenan och basen. Detta förbättrar värmeöverföringen.

Limmade fenor är avsedda för storskaliga applikationer. Enskilda fenor fästs på en bas med hjälp av epoxi eller lödning. Detta möjliggör mycket stora kylflänsar och till och med blandning av material, som att använda kopparflänsar på en aluminiumbas för optimerad prestanda. Vid limningen uppstår ett värmemotstånd som måste beaktas vid konstruktionen. Vi fann att Aspect-förhållande7 av fenorna kan vara mycket högre i bondade konstruktioner.

En titt på dessa avancerade metoder:

| Metod | Viktig fördel | Bästa tillämpning |

|---|---|---|

| Pressgjutning | Komplexa 3D-former | Elektronik för stora volymer |

| Smide | Hög värmeledningsförmåga | Högeffektiv belysning |

| Skiving | Hög findensitet | Kompakta, högpresterande system |

| Bondad fin | Mycket stora storlekar | Industriell utrustning med hög effekt |

Att välja rätt tillverkningsprocess är avgörande. Det är en avvägning mellan termiska behov, designkomplexitet, produktionsvolym och kostnad. Varje metod, från strängpressning till smide, ger en unik lösning på utmaningar med termisk hantering.

Vilka är designbegränsningarna för kylflänsar av strängpressad aluminium?

Själva extruderingsprocessen innebär tydliga designregler. Vi kan inte bara skapa vilken form som helst som vi föreställer oss.

Dessa gränser kommer från fysiken när aluminium pressas genom en stålform. Formens styrka är en viktig faktor. Detsamma gäller det sätt på vilket aluminiumlegeringen flyter under tryck.

Att förstå dessa gränser är nyckeln till effektiv värmehantering. Det hjälper till att undvika kostsamma omkonstruktioner senare.

Viktiga processbegränsningar

Här är några vanliga begränsningar som vi på PTSMAKE arbetar med:

| Begränsning | Typisk riktlinje |

|---|---|

| Maximal bredd | ~500 mm (20 tum) |

| Minsta tjocklek på lamellerna | ~0,5 mm (0,02 tum) |

| Fin Bildförhållande (H:G) | Upp till 15:1 |

Dessa siffror är allmänna riktlinjer. De kan variera beroende på den specifika legeringen och den extruderingsutrustning som används.

Låt oss undersöka hur dessa begränsningar påverkar din design. Tunna fenor ökar ytarean, men de är ömtåliga. Om fenorna är för tunna kan de böjas eller gå sönder under extruderingsprocessen. Det här är ett vanligt problem som vi hjälper våra kunder att hantera.

Utmaningen med bildförhållande

Förhållandet mellan höjd och spalt är avgörande. Ett högre förhållande innebär mer yta på en mindre yta. Men det är svårt att pressa in aluminium i höga, smala kanaler. Materialet kan svalna för snabbt, vilket leder till ofullständiga fyllningar eller defekter.

Påverkan på termisk prestanda

Denna begränsning påverkar direkt en aluminiumkylfläns förmåga att kyla. Den begränsar hur effektivt värme rör sig bort genom luften konvektion8. Dåligt luftflöde mellan höga, täta lameller kan skapa fickor med varm, stillastående luft. Detta minskar den totala prestandan.

Dessa faktorer tvingar fram en kompromiss mellan den ideala termiska konstruktionen och vad som är tillverkningsbart.

| Begränsning | Designpåverkan | Termisk konsekvens |

|---|---|---|

| Min Fin tjocklek | Gränser för findensitet och antal | Mindre total yta för avledning |

| Max Aspect Ratio | Begränsar höjd och avstånd mellan fenor | Kan hindra naturligt luftflöde och kylning |

| Max bredd | Begränsar den totala kylflänsens storlek | Kan kräva flera delar för stora enheter |

På PTSMAKE analyserar vi dessa avvägningar tidigt. Vi hjälper dig att optimera din design inom verkliga gränser. Detta säkerställer både prestanda och tillverkningsbarhet.

Extrudering har fysiska begränsningar som bredd, lamelltjocklek och bildförhållande. Dessa begränsningar har en direkt inverkan på termisk design och tillverkningsbarhet, vilket kräver en noggrann balans mellan idealisk prestanda och processens praktiska möjligheter.

I vilka applikationer är CNC-bearbetade kylflänsar överlägsna?

CNC-bearbetning är inte alltid standardvalet. Men i vissa situationer kan det vara en överlägsen metod.

Den utmärker sig där andra metoder kommer till korta. Detta gäller särskilt för specialdesigner.

När precision är av yttersta vikt

För komplexa geometrier är maskinbearbetning oslagbart. Tänk på kylflänsar med unika lamellmönster eller integrerade funktioner.

Snabbhet och flexibilitet

Snabb prototypframtagning är ett nyckelområde. Med CNC kan vi snabbt skapa funktionella prototyper för testning och validering. Detta är avgörande för utvecklingen av nya produkter.

Produktionskörningar med låga volymer är också idealiska. De undviker de höga initialkostnaderna som är förknippade med andra metoder som gjutning eller extrudering.

| Scenario | Fördelar med CNC-bearbetning | Andra metoders begränsning |

|---|---|---|

| Komplex geometri | Hög precision, designfrihet | Verktygsbegränsningar |

| Snabb prototyptillverkning | Snabb omställning, inga verktyg | Långsam, hög installationskostnad |

| Körningar med låga volymer | Kostnadseffektivt, ingen mögelkostnad | Dyrt för små partier |

CNC-bearbetning ger oöverträffad designfrihet. Detta gör det möjligt för ingenjörer att skapa kylflänsar som är perfekt anpassade till deras behov av värmehantering.

På PTSMAKE arbetar vi ofta med projekt där standardlösningar helt enkelt inte fungerar. Det är här maskinbearbetning verkligen briljerar.

Intrikata och integrerade mönster

Tänk på en kylfläns i aluminium för ett tätt elektronikkort. Den kan behöva fenor i olika höjder, böjda profiler eller specifika utskärningar för att undvika andra komponenter.

CNC kan skapa dessa intrikata former med snäva toleranser. Detta säkerställer optimal kontakt och värmeöverföring där det är som viktigast.

En annan stor fördel är funktionsintegration. Vi kan bearbeta monteringshål, gängade distanshållare och kontaktutskärningar direkt i kylflänsen. Detta skapar en enda, robust del. Det förenklar monteringen och minskar det totala komponentantalet. Denna process är ofta beroende av avancerade optimering av verktygsbanor9 för att vara effektiv.

Prototyptillverkning och små serier

När du testar en ny design är hastigheten avgörande. Med CNC-bearbetning kan vi tillverka en enda prototyp eller ett litet parti på några dagar, inte veckor.

Den här snabba processen är ovärderlig för iterativ design och testning. Du kan snabbt validera termisk prestanda och göra justeringar. För lågvolymsproduktion förblir maskinbearbetning kostnadseffektiv eftersom den kringgår dyra verktyg.

Tabellen nedan visar var maskinbearbetning vanligtvis vinner.

| Tillämpning | CNC-bearbetning | Extrudering | Gjutning |

|---|---|---|---|

| Prototyper | Utmärkt | Inte lämplig | Inte lämplig |

| Låg volym | Utmärkt | Dålig | Dålig |

| Komplexa fenor | Utmärkt | Begränsad | Bra |

| Integrerade funktioner | Utmärkt | Dålig | Begränsad |

I grund och botten är CNC-bearbetning den perfekta lösningen för anpassade, komplexa och lågvolymkylflänsar. Den ger precision för invecklade geometrier och flexibilitet för snabb prototyptillverkning och integrerade funktioner. Denna metod säkerställer optimal termisk prestanda utan kostsamma verktyg.

Vad kännetecknar en kylfläns med skrovliga fenor?

Skivingprocessen är verkligen unik. Den rakar bokstavligen ut tunna fenor från ett massivt metallblock, vanligtvis koppar eller aluminium. Denna metod gör att vi kan skapa fenor med mycket hög densitet.

Dessa fenor förblir en del av den ursprungliga basen. Detta skapar en sömlös termisk väg.

Skivingmetoden förklarad

Skapande av fenor med hög densitet

Ett särskilt skärverktyg skalar varje fena. Den lyfts och böjs vertikalt. Resultatet är en högeffektiv fenstruktur utan några skarvar.

| Funktion | Skived Fin | Extruderad finne |

|---|---|---|

| Fin Densitet | Mycket hög | Måttlig |

| Bas Joint | Ingen | Ingen |

| Material | Koppar/Aluminium | Aluminium |

Denna process ger en exceptionell kylfläns i aluminium för trånga utrymmen.

Prestanda- och kostnadsanalys

När du väljer kylfläns är prestanda och kostnad avgörande. Skivade fenor erbjuder termisk prestanda i toppklass. Detta beror på att de har ett högt aspektförhållande och inget gränssnitt mellan fenan och basen.

Bondade kylflänsar, ett annat högpresterande alternativ, innebär att enskilda kylflänsar fästs på en bas. Detta skapar en potentiell termiskt gränssnittsmotstånd10 i skarven, vilket undviks genom skiving. Det här är en liten detalj som kan göra stor skillnad i krävande applikationer.

Jämförelse av termisk verkningsgrad

Baserat på våra tester kan skurna fenor överträffa extruderade fenor avsevärt. Detta gäller särskilt där luftflödet är begränsat. De ger mer yta i samma volym.

Överväganden om kostnader

Extrudering är i allmänhet den mest kostnadseffektiva metoden för högvolymsproduktion. Den har lägre verktygskostnader. Skiving innebär en mer exakt och långsammare process, vilket kan öka enhetskostnaden. Bondade fenor hamnar ofta någonstans däremellan.

På PTSMAKE guidar vi våra kunder genom dessa avvägningar. Vi hjälper dem att välja den bästa lösningen för deras budget och prestandabehov, oavsett om det är en anpassad kylfläns i aluminium eller en annan design.

| Typ av kylfläns | Termisk prestanda | Relativ kostnad | Bäst för |

|---|---|---|---|

| Skived Fin | Utmärkt | Hög | Högeffektiva, kompakta enheter |

| Extruderad finne | Bra | Låg | Allmänt ändamål, hög volym |

| Bondad fin | Mycket bra | Medelhög-Hög | Stora kylflänsar, anpassade former |

Kylflänsar med skavda fenor ger överlägsna termiska prestanda tack vare sin design med fenor i ett stycke och hög densitet. Detta medför en högre kostnad jämfört med extruderade kylflänsar, men man undviker det fogmotstånd som finns i bondade alternativ, vilket gör dem idealiska för krävande applikationer.

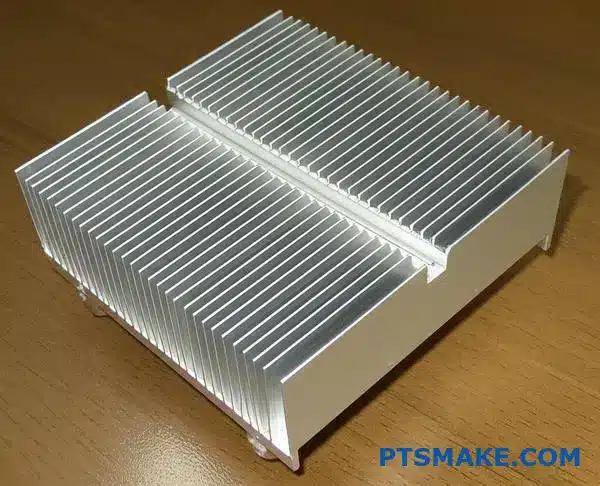

Hur övervinner kylflänsar med limmad lamell extrusionsbegränsningar?

Bondade kylflänsar erbjuder en smart lösning. De övervinner designbegränsningarna för extruderingar i ett stycke. I stället för att pressa metall genom en form monterar vi dem.

Enskilda fenor fästs på en basplatta. Denna konstruktionsmetod öppnar upp för nya designmöjligheter. Den möjliggör högre och tätare packade fenor.

Bondade vs. extruderade fenor

| Funktion | Bondad fin | Extruderad finne |

|---|---|---|

| Fin höjd | Mycket hög | Begränsad |

| Fin Densitet | Hög | Begränsad |

| Materialblandning | Ja | Nej |

| Kostnad | Högre | Lägre |

Detta tillvägagångssätt ger oss större designfrihet för komplexa termiska utmaningar.

Konsten att bygga

Det magiska med kylflänsar med limmade fenor ligger i monteringen. Vi tillverkar basen och fenorna separat. Detta gör det möjligt att optimera varje komponent innan de sammanfogas. Fenorna är vanligtvis stansade eller skårade.

Därefter fästs de på basen med hjälp av metoder som termisk epoxi eller lödning. Detta säkerställer en stark mekanisk och termisk bindning mellan delarna.

Låsa upp högre bildförhållande

Denna metod möjliggör mycket högre aspektförhållanden. Extrusionen begränsas av hur tunna och höga fenorna kan vara. Bondade fenor har inte denna begränsning.

Vi kan göra fenorna mycket högre och placera dem närmare varandra. Detta ökar dramatiskt den yta som är tillgänglig för värmeavledning. Det är en viktig fördel för högeffektsapplikationer där utrymmet är begränsat. Den överlägsna värmeledningsförmåga11 av vissa material kan utnyttjas fullt ut på detta sätt.

Kombination av olika metaller

En annan stor fördel är att använda olika metaller. På PTSMAKE designar vi ofta lösningar med en kopparbas och aluminiumflänsar. Koppar drar snabbt värme från källan.

De lätta aluminiumlamellerna leder sedan effektivt ut värmen i luften. Den här kombinationen optimerar både prestanda och vikt. En vanlig kylfläns av extruderad aluminium kan inte erbjuda denna hybridfördel.

| Komponent | Optimalt material | Anledning |

|---|---|---|

| Bas | Koppar | Hög värmeledningsförmåga |

| Fenor | Aluminium | Lättvikt, bra avledning |

Bonded fin kylflänsar bryter igenom traditionella extruderingsbegränsningar. De möjliggör högre och tätare lameller och strategisk användning av olika metaller. Denna kombination resulterar i överlägsen termisk prestanda för krävande applikationer.

Vilka är de olika typerna av ytanodisering för kylflänsar?

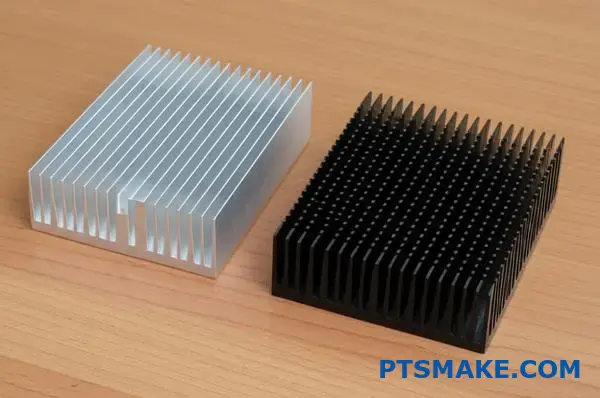

När man väljer en anodiserad ytbehandling handlar debatten ofta om klar eller svart. Det handlar om mer än bara estetik. Ditt val har en direkt inverkan på den termiska prestandan.

Klar anodisering skyddar aluminiumet. Den behåller det ursprungliga metalliska utseendet. Svart anodisering gör dock mer. Den förbättrar kylflänsens förmåga att avge värme.

De viktigaste skillnaderna i korthet

Detta val beror på din produkts specifika behov. Är den enbart avsedd för skydd eller även för värmehantering?

| Funktion | Klar (naturlig) anodisering | Svart anodisering |

|---|---|---|

| Primärt mål | Korrosions- och slitstyrka | Förbättrad värmestrålning |

| Utseende | Naturlig metallisk finish | Matt eller glänsande svart |

| Värmeöverföring | Bra | Utmärkt (för strålning) |

Den verkliga prestandaskillnaden ligger i värmestrålningen. Alla föremål strålar ut värmeenergi. Men vissa ytor gör det mycket bättre än andra. Det är här svart anodisering briljerar.

Rollen av ytans emissivitet

En kylfläns i aluminium är en dålig radiator. Dess blanka yta reflekterar värme i stället för att avge den. Anodisering ändrar detta dramatiskt.

Processen skapar ett poröst oxidskikt. Vid svart anodisering fylls dessa porer med ett färgämne. Detta resulterar i en yta med mycket hög emissivitet12.

Ett högre emissivitetsvärde innebär att ytan är mer effektiv när det gäller att stråla bort värme. I våra tester har svartanodiserade ytor konsekvent överträffat klara eller nakna ytor i passiva kylningsscenarier. Detta är avgörande i system med begränsat luftflöde. Här blir strålning en viktig del av värmeöverföringen.

Jämförelse av emissivitet

Våra resultat visar hur betydande förändringen är. Detta gör svart anodisering till en funktionell, inte bara kosmetisk, uppgradering.

| Ytfinish | Typiskt emissivitetsvärde |

|---|---|

| Blankpolerad aluminium | ~0.05 |

| Klart anodiserat aluminium | ~0.80 |

| Svart anodiserad aluminium | ~0.95 |

Så för högpresterande applikationer, särskilt vid naturlig konvektion, är svart anodisering det överlägsna valet som vi på PTSMAKE rekommenderar.

Sammanfattningsvis ger klar anodisering skydd samtidigt som den ger ett metalliskt utseende. Svart anodisering ger samma skydd men ger en avgörande termisk fördel genom att maximera värmestrålningen. Detta gör den idealisk för krävande applikationer med passiv kylning.

Hur optimerar man en konstruktion med avseende på kostnad kontra prestanda?

Låt oss titta på en praktisk fallstudie. Vi behöver kyla en processor på 50 W. Det här är en vanlig utmaning.

Vi har två olika alternativ. Det första är en komplex, högpresterande kylfläns i bearbetad aluminium. Det andra är en enklare, större extruderad kylfläns i kombination med en fläkt.

Detta val belyser det grundläggande tekniska dilemmat. Du måste balansera kostnad, storlek och prestanda. Låt oss jämföra dem direkt.

| Funktion | Lösning A: Maskinbearbetad | Lösning B: Extruderad + fläkt |

|---|---|---|

| Prestanda | Hög (passiv) | Måttlig (aktiv) |

| Komplexitet | Hög | Låg |

| Storlek | Kompakt | Större |

| BOM-kostnad | Högre | Lägre |

En djupdykning i avvägningarna

Att välja rätt kyllösning kräver en detaljerad genomgång av flera faktorer. Varje väg har unika konsekvenser för slutprodukten.

Styckkostnad och tillverkningskomplexitet

Den specialbearbetade kylflänsen är en enda, komplicerad del. Dess kostnad drivs av CNC-bearbetningstid och materialskrot. På PTSMAKE optimerar vi verktygsbanorna för att hantera detta, men initialkostnaderna är högre.

Den extruderade lösningen verkar billigare initialt. Extruderingsprocessen är mycket kostnadseffektiv för enkla profiler. Du måste dock lägga till kostnaderna för fläkt, fästelement och monteringsarbete i materialförteckningen (BOM).

Storlek, prestanda och tillförlitlighet

Den maskinbearbetade delen erbjuder överlägsen passiv kylning i ett mindre paket. Den är idealisk för kompakta enheter där utrymmet är begränsat. Designen kan optimeras när det gäller luftflöde och yta.

Den extruderade diskbänken plus fläkten är skrymmande. Den behöver mer volym. Dess kylprestanda beror på fläkten, som kräver ström och skapar buller. Denna aktiva kylning bidrar till att sänka den totala termiskt motstånd13 men introducerar en kritisk punkt av misslyckande.

En solid, maskinbearbetad del har inga rörliga komponenter. Den är otroligt tillförlitlig. Fläkten i det andra alternativet har dock en begränsad livslängd och kan gå sönder, vilket potentiellt kan äventyra hela systemet.

| Faktor | Maskinbearbetad kylfläns | Extruderad kylfläns + fläkt |

|---|---|---|

| Tillverkning | Komplex CNC-fräsning | Enkel strängpressning, plus montering |

| Tillförlitlighet | Extremt hög (passiv) | Lägre (fläkten är en felkälla) |

| Underhåll | Inga krav | Fläkten kan behöva bytas ut |

| Fotavtryck | Mindre och mer kompakt | Större, kräver mer volym |

Den maskinbearbetade diskbänken ger tillförlitlighet och prestanda i toppklass i ett kompakt format. Den extruderade diskbänken med fläkt sänker initialkostnaderna men medför risker i fråga om tillförlitlighet och kräver mer utrymme. Det bästa valet beror på ditt projekts specifika prioriteringar.

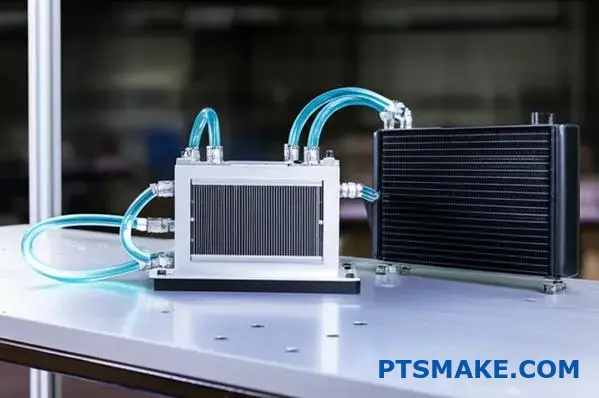

När bör du överväga vätskekylning framför luftkylning?

Så, när är det dags att byta? Beslutet att gå från luft- till vätskekylning är inte alltid enkelt.

Det finns en praktisk övergångspunkt. Det är här som även den mest avancerade kylfläns i aluminium börjar komma till korta.

På PTSMAKE analyserar vi flera nyckelfaktorer. Vi tittar på värmetäthet, total effektbelastning, tillgängligt utrymme och ljudkrav. Detta hjälper oss att vägleda kunderna till den mest effektiva lösningen.

För att bestämma övergångspunkten måste man titta på den specifika applikationens krav. Det handlar inte bara om vilken som är "bättre", utan vilken som är rätt för jobbet.

Analys av nyckeltal för prestanda

Övergångspunkten definieras ofta av ett fåtal kritiska mätvärden. När en eller flera av dessa parametrar pressas till sin yttersta gräns blir vätskekylning ett bättre val. Den termisk effekttäthet14 är en kritisk faktor i denna utvärderingsprocess.

Värmelast och densitet

Högpresterande komponenter genererar nu enorm värme på en liten yta. Vi ser ofta att när effekttätheten överstiger 100 W/cm² har luftkylare svårt att avleda värmen effektivt. Här utmärker sig vätskekylning genom att direkt överföra värmen bort.

Begränsningar av utrymme och buller

En kraftfull luftkylare behöver en stor kylfläns i aluminium och en fläkt, vilket kan vara skrymmande. System med vätskekylning flyttar värmen till en radiator. Detta ger större designflexibilitet i kompakta system. Dessutom blir luftkylarfläktar mycket högljudda vid hög värmebelastning. System med vätskekylning kan ofta kyla mer effektivt med långsammare och tystare fläktar.

| Faktor | Luftkylning (avancerad aluminium) | Vätskekylning | När ska man gå över |

|---|---|---|---|

| Värmetäthet | Effektiv upp till ~100 W/cm² | Utmärker sig över 100 W/cm² | Komponenter med hög effekttäthet |

| Total värmebelastning | Blir skrymmande för >250W TDP | Hanterar >400W TDP effektivt | System med processorer med hög TDP-halt |

| Utrymmesbegränsningar | Kräver stort utrymme vid källan | Flexibel placering av kylare | Kompakt eller tät produktdesign |

| Akustiskt buller | Kan vara högljudd under hög belastning | Generellt tystare vid hög belastning | Applikationer som kräver låg ljudnivå |

Övergångspunkten nås när faktorer som hög värmetäthet, trångt utrymme eller krav på låg ljudnivå blir kritiska. I det här skedet uppväger vätskekylningens överlägsna termiska prestanda och designflexibilitet dess högre komplexitet och kostnad.

Hur påverkar höjden kylflänsens prestanda?

På högre höjder sjunker atmosfärstrycket. Detta gör att luftmolekylerna sprids ut, vilket resulterar i lägre luftdensitet.

Denna "tunnare" luft är mindre effektiv när det gäller att avlägsna värme från en yta.

För en kylfläns i aluminium innebär detta att dess förmåga att kyla komponenterna minskar avsevärt. Prestanda måste justeras för applikationer på hög höjd.

Luftdensitet och höjd över havet

Ju högre upp du kommer desto tunnare blir luften. Detta påverkar direkt kylningsprestandan.

| Höjd över havet | Luftdensitet (ca % vid havsytans nivå) |

|---|---|

| Havets nivå | 100% |

| 1.500 m (5.000 fot) | 86% |

| 3.000 m (10.000 fot) | 74% |

Denna minskning är en kritisk faktor vid termisk design av elektronik som används inom flyget eller i bergsområden.

Fysiken bakom konvektiv kylning på hög höjd

Kylflänsar förlitar sig på konvektion. Luft strömmar över fenorna, absorberar värme och transporterar bort den. Hur effektiv denna process är beror på luftens densitet.

Färre luftmolekyler på höga höjder innebär mindre massa för att absorbera och transportera värmeenergi.

Detta minskar direkt konvektiv värmeöverföringskoefficient15, vilket är ett viktigt mått på kylningsprestanda. Baserat på våra tester är denna minskning inte linjär och blir allvarligare på extrema höjder.

Varför derating är nödvändigt

Eftersom kylningen är mindre effektiv kommer en kylfläns som är dimensionerad för drift vid havsnivå inte att uppfylla prestandamålen på hög höjd. Detta leder till överhettning av komponenterna.

För att kompensera måste ingenjörerna "deratisera" kylflänsen. Det innebär att man väljer en större kylfläns eller ökar luftflödet med kraftigare fläktar för att uppnå den kylning som krävs.

| Höjd över havet | Typisk prestanda Deratingfaktor |

|---|---|

| Havets nivå | 1,0 (Baslinje) |

| 1.500 m (5.000 fot) | ~0.9 |

| 3.000 m (10.000 fot) | ~0.8 |

I tidigare projekt på PTSMAKE har vi hjälpt kunder inom flyg- och telekombranschen att ta hänsyn till dessa faktorer och säkerställa produkttillförlitlighet oavsett höjd.

På högre höjder minskar den konvektiva kylningens effektivitet på grund av lägre luftdensitet. Detta försämrar direkt kylflänsens prestanda, vilket gör det nödvändigt att deratisera termiska lösningar för att förhindra att komponenter överhettas och säkerställa långsiktig tillförlitlighet i slutprodukten.

Hur designar man för tillverkningsbarhet (DFM) för en anpassad kylfläns?

En checklista för DFM är nödvändig för alla projekt med kundanpassad extrudering. Den förhindrar kostsamma fel och produktionsförseningar. Se den som din vägkarta till en framgångsrik detalj.

Ditt huvudmål är att förenkla konstruktionen för tillverkning. På PTSMAKE guidar vi våra kunder genom denna process. Vi fokuserar på nyckelområden för att säkerställa att slutprodukten är både effektiv och ekonomisk.

Enhetliga väggtjocklekar

Att hålla väggtjockleken konsekvent är avgörande. Detta säkerställer ett jämnt materialflöde och kylning under extruderingen. Det förhindrar skevhet och svaga punkter i den slutliga kylflänsen i aluminium.

Undvik skarpa hörn

Använd alltid generösa radier på inre och yttre hörn. Skarpa hörn skapar spänningspunkter i extruderingsverktyget. Detta kan leda till verktygsfel och högre verktygskostnader.

Begränsningar av bildförhållande

Förhållandet mellan fenhöjd och spaltbredd är viktigt. Om detta förhållande pressas för långt blir matrisen svag och benägen att gå sönder. Vi arbetar tillsammans med våra kunder för att hitta den optimala balansen.

En enkel checklista kan göra stor skillnad.

| DFM-kontrollpunkt | Rekommendation | Anledning |

|---|---|---|

| Väggens tjocklek | Upprätthålla enhetlighet | Förhindrar skevhet och stress |

| Hörn | Lägg till radier (>0,5 mm) | Ökar livslängden på matrisen |

| Aspect-förhållande | Hålla sig till gränsvärden (t.ex. <10:1) | Säkerställer verktygets hållfasthet |

| Toleranser | Specificera endast där det behövs | Minskar kostnaderna för maskinbearbetning |

Utöver grunderna dyker vi djupare in i själva extruderingsprocessen. En väldesignad profil tar inte bara hänsyn till den slutliga formen utan också till hur aluminiumet kommer att flöda genom verktyget. Det är här som erfarenhet verkligen lönar sig.

Anpassning av funktioner till strängsprutningsflödet

Funktionerna bör ligga i linje med extruderingsriktningen. Detta ger en starkare detalj och en jämnare ytfinish. Undvik komplexa, tvärgående funktioner som kräver omfattande efterbearbetning. Detta medför onödiga kostnader och onödig tidsåtgång.

Utformning för efterbearbetning

Fundera på hur detaljen ska hållas för sekundära operationer. Lägg till funktioner som förenklar arbetshållningen om det behövs. En plan yta kan till exempel göra det mycket enklare att CNC-fräsa. I tidigare projekt på PTSMAKE har vi funnit att detta enkla steg kan minska bearbetningstiden avsevärt.

Håligheter och slutna tomrum

Att skapa ihåliga sektioner ökar komplexiteten och kostnaden. Det kräver en mer invecklad och dyrare matris. Om en ihålig profil inte är nödvändig för funktionen är en solid eller öppen profil alltid ett bättre val för en kylfläns i aluminium16. Integriteten hos matrisens tunga, som bildar tomrummet, är ett stort problem.

Här är en snabb jämförelse av designval.

| Designfunktion | Dåliga DFM-rutiner | God DFM-praxis |

|---|---|---|

| Invändiga hörn | Vassa 90-graders vinklar | Rundade med generösa radier |

| Vägganslutningar | Plötsliga förändringar av tjockleken | Gradvisa, blandade övergångar |

| Fin design | Extremt högt bildförhållande | Måttligt, balanserat förhållande |

| Symmetri | Asymmetrisk, obalanserad form | Symmetrisk profil där så är möjligt |

Denna uppmärksamhet på detaljer säkerställer att din design är optimerad inte bara för prestanda utan också för effektiv och tillförlitlig tillverkning.

En DFM-checklista för strängpressade kylflänsar är avgörande. Den säkerställer enhetliga väggar, rundade hörn och korrekta sidoförhållanden. Om du redan från början anpassar din design till både extrudering och maskinbearbetning förhindrar du kostsamma omarbetningar och produktionsförseningar, vilket leder till en överlägsen slutprodukt.

Hur skulle du konstruera en kylfläns för en robust miljö med höga vibrationer?

En vanlig kylfläns håller helt enkelt inte i en miljö med höga vibrationer. De ständiga skakningarna kan leda till mekaniska fel.

För att skapa en robust design måste vi modifiera en standardkylfläns. Fokus ligger på att förbättra dess mekaniska tillförlitlighet. Detta innebär tre kritiska uppgraderingar.

Viktiga modifieringsområden

Vi måste först titta på monteringsdetaljerna. Sedan analyserar vi för resonansfrekvenser. Slutligen väljer vi en starkare tillverkningsprocess.

| Område för modifiering | Mål |

|---|---|

| Monteringsutrustning | Förhindrar lossning och fel |

| Resonansanalys | Undvik vibrationsförstärkning |

| Tillverkningsmetod | Förbättra den strukturella integriteten |

Dessa förändringar säkerställer att kylflänsen överlever de tuffaste förhållandena.

Standardkylflänsar går ofta sönder eftersom de inte är konstruerade för dynamiska belastningar. Deras monteringshårdvara, som enkla skruvar eller clips, kan lätt lossna med tiden. Detta leder till dålig termisk kontakt och till slut till att kylflänsarna lossnar.

Uppgradering av monteringssystem

Vi måste använda mer robust hårdvara. Detta inkluderar bultar och skruvar med större diameter. Att använda gänglåsande föreningar eller låsbrickor är också viktigt. I tidigare projekt på PTSMAKE har vi utformat anpassade stålfästen. Dessa fästen fäster kylflänsen direkt på chassit och fördelar påfrestningarna.

Förhindrande av resonansfel

Varje komponent har en egenfrekvens. Om den externa vibrationen matchar denna frekvens, mekanisk resonans17 inträffar. Detta fenomen förstärker rörelsen dramatiskt, vilket leder till att fenorna tröttas ut och bryts av. Vi använder programvara för att simulera och förutsäga dessa frekvenser. Detta gör att vi kan justera kylflänsens massa och styvhet.

Att välja en bättre tillverkningsmetod

Hur en kylfläns är tillverkad spelar stor roll. Bondade eller lödda fenor skapar svaga punkter vid fogarna. Ett mycket bättre val är en konstruktion i ett stycke.

| Metod | Vibrationsmotstånd | Viktig funktion |

|---|---|---|

| Bondad fin | Dålig | Lederna är felkällor |

| Extrudering | Bra | Konstruktion i ett stycke |

| Smide | Utmärkt | Tätaste kornstrukturen |

Genom att smida en kylfläns i aluminium skapas en monolitisk del med överlägsen styrka. Det eliminerar risken för fogfel helt och hållet, vilket gör den idealisk för robusta applikationer.

För att göra en kylfläns mer robust förbättrar vi dess fysiska struktur. Det innebär att vi använder starkare monteringsdetaljer, analyserar och konstruerar mot mekanisk resonans och väljer en robust tillverkningsmetod i ett stycke, t.ex. smide, för att säkerställa ultimat hållbarhet och tillförlitlighet.

Dekonstruera den passiva kyllösningen i en kompakt elektronisk enhet.

Moderna smartphones har enorm kraft. Men de har inget utrymme för traditionella fläktar. Hur håller de sig svala? Svaret är ett smart passivt system.

Ett kylsystem utan fenor

I stället för fenor använder enheterna interna värmespridare. Dessa komponenter arbetar med telefonens ram. De drar snabbt bort värme från processorn.

Detta förvandlar hela enhetens kropp till en stor yta. Det hjälper till att avleda värme till luften runt omkring dig.

| Typ av spridare | Viktig karaktäristik | Gemensam användning |

|---|---|---|

| Ångkammare | Högeffektiv värmeöverföring | Högpresterande speltelefoner |

| Grafitplåt | Flexibel och lättviktig | Vanliga smartphones |

Detta integrerade tillvägagångssätt är nyckeln till att hantera termiken i en slimmad design.

Värmespridarens kritiska roll

Det första jobbet är att flytta värmen bort från chipet. Detta måste ske omedelbart för att förhindra överhettning. Det är här avancerade material kommer in i bilden.

Ångkammare i aktion

Ångkammare är tunna, förseglade kopparhöljen. Inuti förångas en vätska över den heta punkten. Denna gas sprider sig sedan ut. Den kondenserar på svalare ytor och släpper ut sin värme. Denna process, som kallas Fasväxlingskylning18, är otroligt effektiv när det gäller att sprida värmeenergi.

Ramen som funktionell komponent

När värmen väl har spridits måste den kunna ta sig ut. Det är här enhetens metallram tar över. I tidigare projekt på PTSMAKE har vi bearbetat aluminiumramar som tjänar ett dubbelt syfte. De ger strukturell integritet och fungerar som det sista steget i kylsystemet.

Värmespridaren överför sin termiska belastning till ramen. Ramen fungerar då som en stor, passiv kylfläns i aluminium. Den strålar ut värme från apparaten till din hand och den omgivande luften.

| Komponent | Termisk funktion | Tillverkning Not |

|---|---|---|

| Värmespridare | Leder bort värme från CPU:n | Kräver exakt, plan yta |

| Aluminiumram | Strålar ut värme till omgivningen | CNC-bearbetning garanterar perfekt passform |

| Termisk pasta | Fyller mikroskopiska luftspalter | Säkerställer effektiv överföring |

Detta eleganta system hanterar termik utan en enda rörlig del. Det bygger helt på smart materialvetenskap och precisionsteknik.

Passiv kylning i kompakta enheter är ett system. Värmespridare flyttar snabbt värmeenergi från chipet till aluminiumramen. Denna ram fungerar sedan som en stor kylfläns för att avleda värmen, allt utan att behöva fläktar.

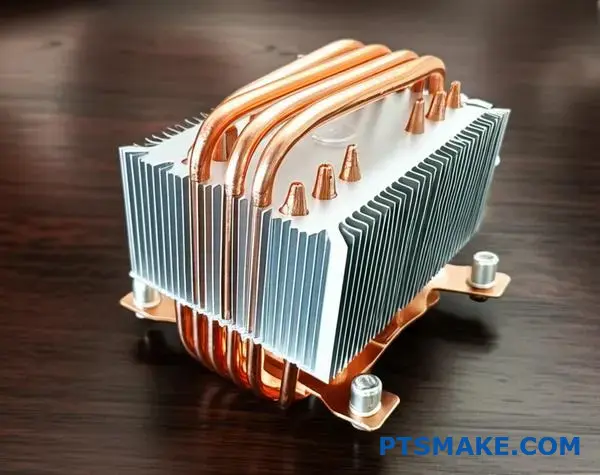

När är en hybridkylfläns i koppar-aluminium den optimala lösningen?

Låt oss titta på ett vanligt scenario: kylning av en CPU med hög effekttäthet. Dessa komponenter genererar intensiv värme på en mycket liten yta. Detta skapar en betydande termisk utmaning.

Det moderna CPU-dilemmat

En vanlig kylfläns i aluminium fungerar inte här. Värmen är för koncentrerad. En hybriddesign i koppar-aluminium utmärker sig genom att kombinera det bästa från båda materialen.

| Material | Primär funktion i hybriddiskbänk |

|---|---|

| Koppar | Sprider snabbt koncentrerad värme |

| Aluminium | Avleder den utspridda värmen |

Detta tillvägagångssätt med dubbla material tacklar direkt kärnproblemet med kylning av hög effekttäthet. Det är en konstruerad lösning för en specifik, krävande uppgift.

En berättelse om två metaller

En högpresterande CPU värms inte upp jämnt. Den skapar en intensiv "hot spot" direkt på processorkretsen. Den primära utmaningen är att flytta bort värmen från denna punkt så snabbt som möjligt. Om du inte gör det kommer processorns prestanda att bli lidande.

Fördelen med kopparbas

Det är här hybriddesignen gör sig bäst. Vi bäddar in en kopparbas eller ångkammare direkt under värmekällan. Kopparens höga värmeledningsförmåga fungerar som en motorväg för värme. Den drar snabbt till sig den intensiva värmeenergin från den lilla processorkretsen. På så sätt sprids den effektivt över en mycket större yta. Denna process minskar drastiskt termiskt spridningsmotstånd19, och förhindrar därmed en flaskhals.

Aluminiumfenor tar över

När värmen väl har spridits ut kan aluminiumlamellerna göra sitt jobb. Aluminium är lättare och mer kostnadseffektivt än koppar. Dess termiska egenskaper är mer än tillräckliga för att avleda denna mindre koncentrerade värme till den omgivande luften. Fenorna ger en stor yta för att denna konvektion ska uppstå.

| Etapp | Åtgärd | Dominerande material |

|---|---|---|

| 1. Värmeutveckling | Koncentrerad värme vid CPU-matrisen | - |

| 2. Spridning av värme | Värmen dras bort och sprids ut | Koppar |

| 3. Värmeavledning | Spridd värme släpps ut i luften | Aluminium |

På PTSMAKE har vi sett att den här konstruktionen ger överlägsen prestanda jämfört med en kylfläns i ren aluminium i krävande elektronikapplikationer.

I situationer med hög effekttäthet, t.ex. vid CPU-kylning, är hybridkylflänsen optimal. Koppar sprider snabbt den koncentrerade värmen och de lättare och billigare aluminiumlamellerna avleder den effektivt. Denna synergi ger en balanserad, högpresterande termisk lösning.

Vilka är nästa generations trender inom luftkylningsteknik?

I åratal har den vanliga kylflänsen i aluminium varit det självklara valet för värmehantering. Det är ett pålitligt och kostnadseffektivt val för många applikationer.

Modern elektronik genererar dock mer värme i mindre utrymmen. Det gör att traditionella kylmetoder når sina gränser.

Nya lösningar håller nu på att växa fram. De går längre än enkla passiva fenor. Dessa innovationer utlovar betydligt bättre kylning. Låt oss titta på vad som kommer härnäst.

Viktiga teknikskiften

| Gammal teknik | Nästa generations trend | Förmån |

|---|---|---|

| Passiva fenor | Aktiv luftrörelse | Förbättrad värmeöverföring |

| Standardmaterial | Avancerade kompositer | Högre konduktivitet |

| Mänsklig design | AI-optimerad topologi | Maximal effektivitet |

Bortom traditionella kylflänsar

Kylflänsen i aluminium är fortfarande en stapelvara, men framtiden kräver mer avancerade metoder. Målet är att avleda mer värme från mindre och kraftfullare komponenter. Denna utmaning driver fram stora innovationer.

Oscillerande fenor och jetstrålar

Vi ser en spännande utveckling med tekniker som Syntetiska jetstrålar20. Dessa enheter använder vibrerande membran för att skapa luftpulser med hög hastighet.

Detta riktade luftflöde är mycket effektivt. Det bryter upp det stillastående luftskiktet som isolerar den heta ytan. Detta förbättrar värmeöverföringen avsevärt utan traditionella fläktar.

Avancerade material

Materialvetenskapen spelar också en stor roll. Vi rör oss bortom bara aluminium och koppar.

Material som glödgad pyrolytisk grafit (APG) har en värmeledningsförmåga som är mycket bättre än traditionella metallers. Vår forskning visar att APG kan sprida värme mycket snabbare, vilket eliminerar heta punkter. På PTSMAKE undersöker vi möjligheten att tillverka dessa nya material.

AI-optimerade topologier

Artificiell intelligens håller på att förändra hur vi designar komponenter. AI och maskininlärning kan skapa kylflänsdesign som är omöjlig för en människa att föreställa sig. Den här processen kallas topologioptimering.

AI-algoritmer genererar komplexa, organiska former. Dessa konstruktioner maximerar ytan och optimerar luftflödet för oöverträffad kylningsprestanda.

| Funktion | Traditionell design | AI-optimerad design |

|---|---|---|

| Geometri | Enkla, linjära fenor | Komplex, organisk |

| Prestanda | Bra | Överlägsen |

| Designprocessen | Människoledd, iterativ | AI-ledd, generativ |

Framtiden för luftkylning ligger bortom passiva fenor. Tekniker som syntetiska jetstrålar, avancerade material och AI-driven design sätter nya prestandastandarder. De är avgörande för nästa generations elektronik.

Få en snabb offert på ditt aluminium kylfläns projekt | PTSMAKE

Är du redo att optimera dina termiska lösningar med experthjälp? Kontakta PTSMAKE idag för att få en snabb offert utan förpliktelser för dina behov av anpassade kylflänsar i aluminium. Låt oss ge liv åt din design med precision, tillförlitlighet och beprövad expertis - starta din förfrågan nu!

Läs mer om hur denna elektrokemiska process förbättrar korrosionsbeständigheten och ytans emissivitet. ↩

Upptäck hur ett materials förmåga att extruderas formar den slutliga designen och prestandan hos dina detaljer. ↩

Klicka här för att förstå hur detta osynliga luftlager påverkar kylflänsens effektivitet och den övergripande värmehanteringen. ↩

Förstå hur detta osynliga luftlager påverkar kylflänsens kylprestanda. ↩

Läs mer om hur denna ytegenskap påverkar strålningsvärmeöverföringen. ↩

Läs mer om hur detta nyckeltal direkt påverkar kylflänsens kyleffektivitet och systemets övergripande prestanda. ↩

Lär dig hur lamellhöjd och lamellavstånd påverkar den termiska effektiviteten i kylflänsens konstruktion. ↩

Läs mer om hur olika typer av värmeöverföring påverkar kylflänsens effektivitet. ↩

Läs mer om hur denna process förbättrar bearbetningsprecisionen och minskar produktionstiden för komplexa detaljer. ↩

Förstå hur detta materialgap påverkar den totala termiska effektiviteten. ↩

Upptäck hur ett materials förmåga att leda värme kan påverka din strategi för termisk hantering. ↩

Läs mer om denna viktiga egenskap för att förstå värmeöverföring i material. ↩

Förstå detta viktiga mått för att bättre kunna utvärdera och jämföra effektiviteten hos olika kyllösningar. ↩

Förstå hur detta nyckeltal direkt påverkar din kyllösnings effektivitet och design. ↩

Förstå grundprincipen för hur värme rör sig genom vätskor som luft, en kritisk faktor i termisk hantering. ↩

Lär dig hur materialval och design påverkar dina komponenters strukturella integritet och prestanda. ↩

Lär dig hur vibrationer kan förstärka krafter och orsaka katastrofala fel i dina konstruktioner. ↩

Läs mer om fysiken bakom denna högeffektiva teknik för värmehantering. ↩

Lär dig hur denna kritiska egenskap påverkar värmehanteringen och kylflänsens konstruktionseffektivitet. ↩

Lär dig hur dessa jet-system kyler effektivt utan det mekaniska slitage som traditionella rörliga delar ger upphov till. ↩