Metallutmattningsfel inträffar utan förvarning, ofta vid spänningsnivåer långt under vad ingenjörerna förväntar sig. Dina noggrant beräknade säkerhetsmarginaler blir meningslösa när mikroskopiska sprickor växer tyst genom kritiska komponenter och leder till katastrofala haverier som kunde ha förhindrats.

Utmattningsanalys av metall kräver en systematisk 20-stegsstrategi som omfattar spänningslivslängdskurvor, spänningslivslängdsmetoder, brottmekanik, miljöfaktorer och praktiska konstruktionsstrategier för att förutsäga och förhindra utmattningsfel i tekniska komponenter.

Den här guiden guidar dig genom varje viktigt steg, från att förstå varför metaller inte håller måttet till att implementera verkliga lösningar. Du får lära dig beprövade metoder som hjälper dig att utforma komponenter som håller, med praktiska exempel från flyg- och fordonsindustrin.

Varför uppstår metallutmattning under sträckgränsen?

Har du någonsin sett en metalldel knäckas oväntat? Den kan ha verkat stark och klarat belastningen alldeles utmärkt. Den skyldige är ofta metallutmattning.

Det här handlar inte om en enda, överväldigande kraft. Det är den tysta ackumuleringen av skador. Upprepade stresscykler, även små sådana, är orsaken. De skapar mikroskopiska skavanker som växer med tiden.

De två felvägarna

Denna process skiljer sig fundamentalt från ett statiskt överbelastningsfel. Skillnaden är avgörande för konstruktionen av hållbara delar.

| Funktion | Statiskt fel | Utmattning Fel |

|---|---|---|

| Typ av last | Enkel, hög belastning | Upprepad, cyklisk belastning |

| Stressnivå | Över sträckgränsen | Ofta under sträckgränsen |

| Början | Plötslig | Gradvis, kumulativ |

En titt på mikroskopisk nivå

Svaret ligger djupt inne i metallens kristallstruktur. I stor skala ligger spänningen inom det elastiska området. Det innebär att detaljen ska återgå till sin ursprungliga form.

Men på mikroskopisk nivå utspelar sig en annan historia. Metallens kristallgitter innehåller imperfektioner som kallas dislokationer. Cyklisk belastning gör att dessa dislokationer rör sig och samlas i kluster.

Födelsen av en spricka

Denna koncentrerade rörelse skapar små områden med lokal plastisk deformation. Dessa zoner är kända som ihållande slipband1. De bildar små steg, som extruderingar och inträngningar, på materialets yta.

Dessa ojämnheter i ytan fungerar som spänningskoncentratorer. De blir startpunkter för mikroskopiska sprickor. För varje påfrestningscykel växer sprickan lite till. På PTSMAKE är förståelse för denna mekanism nyckeln till vår materialvalsprocess. Det säkerställer att de delar vi bearbetar klarar den avsedda livslängden.

| Skala | Observation | Innebörd |

|---|---|---|

| Makroskopisk | Delen verkar elastisk, ingen synlig förändring. | Ingenjörer kan anta att det är säkert. |

| Mikroskopisk | Lokaliserad plastisk deformation uppstår. | Skador ackumuleras och sprickor uppstår. |

Kort sagt är metallutmattning en kumulativ process. Upprepade påfrestningar, även sådana som ligger under sträckgränsen, orsakar lokala mikroskopiska skador. Dessa skador växer till sprickor som leder till ett slutligt brott, vilket skiljer utmattning från plötslig statisk överbelastning.

Vad är en S-N-kurva (Stress-Life)?

En S-N-kurva, eller Stress-Life-kurva, är ett grundläggande verktyg inom ingenjörsvetenskapen. Den ger en grafisk bild av ett materials utmattningslivslängd.

Kurvan visar storleken på en cyklisk påkänning (S) mot antalet cykler till brott (N).

Förståelse av axlarna

Den vertikala axeln visar spänningsnivån. Den horisontella axeln, ofta på en logaritmisk skala, visar antalet cykler. Detta hjälper oss att visualisera hur en del slits ut över tiden. Det är avgörande för att förutsäga och förebygga metallutmattning.

Ett enkelt sätt att se på det är:

| Stressnivå | Cykler till misslyckande |

|---|---|

| Hög stress | Färre cykler |

| Låg stressnivå | Många cykler |

Detta förhållande hjälper oss att konstruera delar som håller under hela sin avsedda livslängd utan att gå sönder oväntat.

Uthållighetsgränsen: Design för oändlig livslängd

Den mest kritiska egenskapen hos en S-N-kurva för vissa material är uthållighetsgränsen. Detta koncept förändrar spelplanen för långsiktig tillförlitlighet.

Uthållighetsgränsen är den spänningsnivå under vilken ett material kan motstå ett mycket stort, nästan oändligt, antal belastningscykler utan att brista. Kurvan blir i princip horisontell vid denna punkt.

Det är dock inte alla material som har denna egenskap.

| Materialgrupp | Vanligt beteende vid uthållighetsgräns |

|---|---|

| Stål- och titanlegeringar | Ofta uppvisar en tydlig uthållighetsgräns. |

| Aluminium och Kopparlegeringar | Vanligtvis har de inte en tydlig gräns. |

För material som stål gäller att om vi konstruerar en komponent så att dess driftspänningar alltid ligger under uthållighetsgränsen, kan den teoretiskt sett hålla för evigt. Detta är grunden för design med "oändlig livslängd". I tidigare projekt på PTSMAKE har det varit viktigt att förstå denna skillnad. För en ståldel i en industrimaskin siktar vi på oändlig livslängd. För utmattningshållfasthetskoefficient2 hjälper oss att modellera detta beteende på ett korrekt sätt. För en flygplansdel i aluminium måste konstruktionen ta hänsyn till en begränsad livslängd och regelbundna inspektioner.

S-N-kurvan kopplar påfrestningar till ett materials livslängd. Den viktigaste egenskapen för många metaller är uthållighetsgränsen. Denna gräns är nyckeln till att konstruera komponenter som kan motstå cyklisk belastning på obestämd tid, vilket förhindrar långvarig metallutmattning.

Vilken roll spelar spänningskoncentrationer?

Inom ingenjörsvetenskapen kan även enkla konstruktionsdetaljer bli svaga punkter. Vi använder ett begrepp som kallas den geometriska spänningskoncentrationsfaktorn, eller Kt, för att mäta detta.

Förstå geometriska svaga punkter

Kt är en teoretisk multiplikator. Den talar om hur mycket påfrestningarna ökar vid en viss punkt, t.ex. ett hörn eller ett hål, jämfört med resten av detaljen.

Vanliga stressframkallande faktorer

Dessa egenskaper är vanliga men kräver noggrann hantering. Ett skarpt hörn är ett klassiskt exempel på ett område med hög belastning.

| Funktion | Beskrivning | Typisk oro |

|---|---|---|

| Skåror | Vassa spår som skärs in i en yta | Hög lokal spänning |

| Hål | Borrade eller maskinbearbetade öppningar | Stress flödar runt den |

| Filéer | Rundade invändiga hörn | Skärpa dikterar stress |

Dessa geometriska särdrag fungerar som primära brottställen. De förstärker spänningen lokalt och skapar hotspots där sprickor kan uppstå, särskilt vid upprepad belastning. Detta är en kritisk faktor för att förstå och förhindra metallutmattning3.

Från hotspots till utmattningssprickor

Tänk på stress som en flödande flod. Ett hål eller en skåra är som en stor sten i floden. Spänningsflödet måste avledas runt den, vilket gör att den lokala spänningsnivån ökar markant precis vid kanten av hålet eller skåran.

Denna förstärkta spänning, definierad av Kt, kan ligga långt under materialets brottgräns. Vid cyklisk belastning är det dock i denna hotspot som en liten spricka sannolikt kommer att bildas först. Med tiden växer sprickan, vilket leder till ett eventuellt brott.

Introduktion av faktorn för utmattningssprickor (Kf)

Kt är ett användbart teoretiskt värde, men det berättar inte hela historien. Fatigue Notch Factor (Kf) ger oss en mer praktisk bild. Den tar hänsyn till hur ett specifikt material faktiskt beter sig i närvaro av en skåra.

Vissa material är mer känsliga för dessa spänningshöjare än andra. Kf tar hänsyn till denna känslighet, vilket gör den till en mer tillförlitlig förutsägelse av utmattningslivslängden i verkliga tillämpningar. På PTSMAKE analyserar vi både Kt och Kf för att säkerställa komponenternas hållbarhet.

| Faktor | Definition | Tillämpning |

|---|---|---|

| Kt | Teoretisk spänningsökning på grund av geometri | Inledande designanalys |

| Kf | Verklig minskning av utmattningslivslängden på grund av en skåra | Förutsägelse av utmattning i verklig värld |

Geometriska detaljer som hål och avrundningar skapar spänningskoncentrationer som definieras av Kt. Dessa områden är de bästa platserna för utmattningssprickor. Utmattningssprickfaktorn, Kf, ger ett mer realistiskt mått genom att inkludera materialkänslighet för att förutsäga brott.

Hur påverkar ytfinishen utmattningsprestanda?

Utmattningsbrott börjar nästan alltid på ytan. Det är det område som interagerar med omgivningen och utsätts för de högsta påfrestningarna.

Ytan: En kritisk utgångspunkt

Små ojämnheter i ytan fungerar som spänningshöjare. Dessa mikroskopiska sprickor växer under upprepad belastning. Detta är kärnan i metallutmattning.

Tillverkningsprocesser skapar direkt denna yta. Varje metod lämnar en unik signatur. Denna signatur omfattar ojämnheter och inre spänningar. Dessa faktorer avgör komponentens utmattningslivslängd.

Tillverkningens inverkan på utmattning

Tabellen nedan visar hur olika ytbehandlingar påverkar prestandan.

| Efterbehandlingsprocess | Typisk grovhet (Ra) | Påverkan på utmattningslivslängden |

|---|---|---|

| Grov maskinbearbetning | > 3,2 µm | Dålig |

| Slipning | 0,4 - 1,6 µm | Bra |

| Polering | < 0,4 µm | Utmärkt |

| Shot Peening | Varierande | Utmärkt (framkallar kompression) |

Djupare dykning: Grovhet och restspänningar

Varje tillverkningsprocess förändrar ytan. Bearbetning, till exempel, skapar mikroskopiska toppar och dalar. Dessa egenskaper är de bästa platserna för utmattningssprickor att börja. En slätare yta har färre initieringsställen.

Polering och slipning minskar denna ojämnhet. Detta förbättrar utmattningshållfastheten avsevärt. Men dessa processer kan också tillföra värme och spänningar i materialet.

Den mest kritiska faktorn är vilken typ av stress som lämnas kvar. Vi fokuserar ofta på restspänningar4 som låses fast i ytskiktet efter tillverkningen.

Tryck- kontra dragspänning

På PTSMAKE hanterar vi dessa spänningar noggrant för våra kunder. Dragrestspänningar drar isär materialet och gör det lättare för sprickor att bildas. Detta är skadligt för utmattningslivslängden.

Omvänt pressar kompressiva restspänningar ihop materialet. Detta motverkar effektivt applicerade dragbelastningar, vilket gör det mycket svårare för sprickor att uppstå och växa. Processer som kulpening är speciellt utformade för att skapa denna fördelaktiga effekt.

| Process | Typisk restspänning | Primär effekt på ytan |

|---|---|---|

| Aggressiv slipning | Draghållfasthet | Kan orsaka ytskador |

| Skonsam slipning | Komprimerande/Neutral | Förbättrad finish och livslängd |

| Polering | Neutral/svagt spänd | Mycket låg grovhet |

| Shot Peening | Högt komprimerande | Ökad utmattningshållfasthet |

Därför är det viktigt att specificera rätt ytfinish är avgörande. Det handlar inte bara om utseende; det är ett viktigt tekniskt krav för prestanda.

Utmattningsbrott uppstår på ytan. Tillverkningsprocesserna avgör ytans grovhet och restspänning, vilket är kritiska faktorer för att bestämma en komponents motståndskraft mot metallutmattning och dess totala livslängd.

Vad är den grundläggande skillnaden mellan spännings- och töjningskontroll?

Att välja rätt kontrollparameter är avgörande. Det har en direkt inverkan på noggrannheten i förutsägelsen av utmattningslivslängden. Beslutet beror helt på belastningsförhållandena.

Så, när ska du använda stamkontroll?

När deformation är nyckeln

Strain control är bäst när en detalj genomgår betydande deformation. Detta är vanligt i situationer med stora, upprepade belastningar som pressar materialet bortom dess elastiska gräns.

Tänk på komponenter nära spänningskoncentrationer. Eller delar i termisk cykling. Dessa scenarier innebär ofta märkbara formförändringar.

Utmattning vid hög cykelhastighet jämfört med låg cykelhastighet

Detta leder oss till ett centralt begrepp inom metallutmattning. Valet mellan spännings- och töjningskontroll skiljer två viktiga utmattningsregimer åt.

| Typ av utmattning | Styrande parameter | Typiska cykler till haveri |

|---|---|---|

| Utmattning vid hög cykelbelastning (HCF) | Stress | > 100,000 |

| Utmattning vid låg cykelhastighet (LCF) | Stam | < 100,000 |

Kort sagt, för situationer med höga cykler och låga spänningar fungerar spänningskontroll bra. För scenarier med låg cykel och hög deformation är strain control det bästa valet.

Förståelse av utmattning vid hög cykelbelastning (HCF)

I HCF är den pålagda spänningen låg. Den håller sig inom materialets elastiska område. Det innebär att komponenten deformeras men återgår till sin ursprungliga form efter att belastningen har avlägsnats.

Eftersom spänning och töjning förblir proportionella är det enklare att använda spänning som kontrollparameter. Det ger exakta livslängdsprognoser för delar som utsätts för miljontals små vibrationer, som en ventilfjäder i en motor.

Argumenten för LCF (Low-Cycle Fatigue)

LCF är en annan historia. Här är lasterna tillräckligt höga för att orsaka betydande plastisk deformation5. Materialet ändrar permanent form för varje cykel.

I detta tillstånd bryts den direkta kopplingen mellan stress och påfrestning. Spänningen är inte längre en tillförlitlig indikator på den skada som uppstått. Töjningen - den faktiska mängden deformation - blir den kritiska faktor som styr komponentens livslängd.

I tidigare projekt på PTSMAKE, särskilt för komponenter inom flyg- och rymdindustrin, var det inte förhandlingsbart att göra denna distinktion rätt. Om en komponent med LCF analyseras med hjälp av spänningskontroll kan den gå sönder mycket tidigare än beräknat.

| Scenario | Viktig karaktäristik | Bästa kontrollmetod |

|---|---|---|

| Utmattning vid hög cykelbelastning | Elastisk deformation | Kontroll av stress |

| Utmattning vid låg cykelhastighet | Plastisk deformation | Kontroll av spänning |

Våra tester bekräftar att för delar som utsätts för intensiva, repetitiva belastningar ger ett belastningsbaserat tillvägagångssätt en mycket säkrare och mer exakt förutsägelse av livslängden.

Strain-kontroll är avgörande för Low-Cycle Fatigue (LCF), där stora deformationer förekommer. Spänningskontroll är lämplig för högcykelutmattning (HCF), där deformationen är elastisk. Detta val är avgörande för att kunna göra korrekta livslängdsberäkningar och säkerställa komponenternas tillförlitlighet.

Vilka är de viktigaste materialegenskaperna som styr utmattning?

När vi talar om utmattning är draghållfasthet bara toppen av isberget. För att verkligen förstå ett materials uthållighet måste vi titta på mer specifika egenskaper. Dessa faktorer förutsäger hur ett material beter sig under upprepad stress.

Djupare utmattningsegenskaper

Att förstå dessa egenskaper är avgörande. Det gör att vi kan förutsäga komponenternas livslängd med mycket större noggrannhet. Detta gäller särskilt för delar som utsätts för komplexa belastningscykler.

Nyckelkoefficienter

De viktigaste egenskaperna vi beaktar är:

- Koefficient för utmattningshållfasthet (σ'f)

- Utmattningsduktilitetskoefficient (ε'f)

- Exponent för cyklisk belastningshärdning (n')

Här är en snabb sammanfattning.

| Fastighet | Symbol | Primärt inflytande |

|---|---|---|

| Utmattningshållfasthet Koefficient | σ'f | Utmattning vid hög cykelbelastning |

| Utmattningsduktilitetskoefficient | ε'f | Utmattning vid låg cykelhastighet |

| Exponent för cyklisk belastningshärdning | n' | Spänning-töjningsrespons |

Dessa värden ger oss en detaljerad bild av potentiella metallutmattning.

Dessa specialiserade egenskaper utgör grunden för modern utmattningsanalys. På PTSMAKE använder vi dem för att säkerställa att de delar vi tillverkar uppfyller strikta krav på livslängd. De är viktiga ingångsvärden för prediktiva modeller.

Koefficient för utmattningshållfasthet (σ'f)

Detta värde representerar den påfrestning som ett material kan motstå under en lastomkastning. Det styr i första hand utmattningsprestanda vid höga cykler. En högre σ'f innebär i allmänhet bättre prestanda i applikationer med lång livslängd. Det är här som påkänningsnivåerna är låga.

Utmattningsduktilitetskoefficient (ε'f)

Denna koefficient är den verkliga belastning som ett material kan utstå under en lastomkastning. Den är avgörande för lågcyklisk utmattning. Här är det plastisk deformation som är den främsta orsaken till brott. Material med hög duktilitet presterar ofta bättre under dessa förhållanden.

Exponent för cyklisk belastningshärdning (n')

Värdet "n" beskriver hur ett materials spännings-töjningsbeteende förändras under cyklisk belastning. Det talar om för oss om materialet blir starkare (hårdare) eller svagare (mjukare) för varje cykel. Detta är viktigt för att använda stam-liv-strategi6 för att förutsäga komponenternas livslängd.

Dessa egenskaper är inte bara akademiska. De påverkar direkt materialvalet för våra kunders mest krävande applikationer.

| Koefficient | Påverkan vid hög cykelhastighet | Låg cykelpåverkan |

|---|---|---|

| σ'f (styrka) | Dominant | Mindre |

| ε'f (duktilitet) | Mindre | Dominant |

| n' (Härdning) | Påverkar stressresponsen | Påverkar svar på påfrestning |

Utöver enkel draghållfasthet är egenskaper som utmattningshållfasthetskoefficient, duktilitetskoefficient och exponent för cyklisk belastningshärdning avgörande. De ger de data som krävs för korrekta förutsägelser av utmattningslivslängden, vilket säkerställer komponenternas tillförlitlighet och säkerhet i verkliga tillämpningar.

När bör du använda Stress-Life- respektive Strain-Life-analys?

Att välja rätt metod för utmattningsanalys är avgörande. Den har en direkt inverkan på din produkts tillförlitlighet. Beslutet kokar ner till en nyckelfaktor. Du måste känna till det förväntade antalet cykler och spänningstillståndet.

Utmattning vid hög cykelhastighet jämfört med låg cykelhastighet

Stress-Life (S-N) är det bästa alternativet för högcyklisk utmattning (HCF). Detta gäller när en del klarar många cykler, över 100.000. Här förblir spänningen främst elastisk.

Strain-Life (E-N) är däremot avsett för lågcyklisk utmattning (Low-Cycle Fatigue, LCF). Detta är för delar som utsätts för färre, men mer intensiva, påfrestningscykler.

En snabb jämförelse hjälper till att klargöra detta:

| Funktion | Stress-Liv (S-N) | Strain-livslängd (E-N) |

|---|---|---|

| Typ av utmattning | Hög cykel (HCF) | Låg cykel (LCF) |

| Cykler till misslyckande | > 10^5 cykler | < 10^5 cykler |

| Materialbeteende | I första hand elastisk | Elastisk-plastisk |

Denna distinktion är grundläggande för att undvika förtida fel på grund av metallutmattning.

Strukturera ditt beslut

För att göra rätt val krävs mer än bara cykelräkning. Du måste ta hänsyn till belastningens art och komponentens geometri. Det här är en vanlig diskussion som vi på PTSMAKE har med våra kunder. Vi hjälper dem att välja den lämpligaste analysen för sina delar.

När ska man använda Stress-Life (S-N)

S-N-metoden är idealisk för komponenter som utsätts för konstant amplitudbelastning. Tänk på roterande axlar eller vibrerande konsoler. Spänningsnivåerna är tillräckligt låga för att materialet inte ska deformeras permanent. Den här metoden är beräkningsmässigt enklare och mycket effektiv för applikationer med lång livslängd. Den förlitar sig på materialets S-N-kurva. Denna kurva plottar spänningsamplituden mot antalet cykler fram till brott.

När ska man använda Strain-Life (E-N)

E-N-metoden är viktig när plastisk deformation7 inträffar. Detta sker i områden med höga spänningskoncentrationer. Exempel på detta är skåror, hål eller filéer. Det är också vanligt i delar som utsätts för termisk cykling. Analysen fokuserar på lokal töjning, vilket är en bättre prediktor för sprickinitiering i dessa LCF-scenarier.

Här är några typiska tillämpningar:

| Analysmetod | Typiska tillämpningar |

|---|---|

| Stress-Liv (S-N) | Motorvevaxlar, vevstakar, komponenter för fordonsupphängning, roterande maskiner. |

| Strain-livslängd (E-N) | Avgasgrenrör, tryckkärl, tandade komponenter, turbinblad. |

Att välja fel metod kan leda till felaktiga livslängdsprognoser. För komplexa delar kan detta vara ett kostsamt misstag.

Det är enkelt att välja rätt. Använd Stress-Life-metoden för applikationer med höga cykler där spänningen är elastisk. Använd Strain-Life-metoden för lågcykliska situationer som innebär betydande plastisk töjning. Detta säkerställer en korrekt förutsägelse av komponentens livslängd.

När är en frakturmekanisk metod nödvändig?

Linjär elastisk brottmekanik (LEFM) bygger på ett avgörande antagande. Det förutsätter att det redan finns en spricka i en komponent.

Detta förändrar den tekniska frågan helt och hållet. Vi frågar inte längre om kommer en del att gå sönder. Vi frågar hur länge vi har tills den gör det.

LEFM:s fokus

LEFM ger verktyg för att förutsäga en spricks beteende. Det hjälper oss att hantera komponenter med kända brister, vilket är avgörande i många högpresterande applikationer.

| Tillvägagångssätt | Primärt mål | Grundantagande |

|---|---|---|

| Traditionell styrka | Förhindra uppkomst av sprickor | Materialet är perfekt |

| LEFM | Hantera spricktillväxt | Små brister finns redan |

Detta synsätt utgör grunden för en skadetolerant designfilosofi. Det handlar om att leva med brister på ett säkert sätt.

Den skadetoleranta filosofin

En skadetolerant filosofi accepterar att tillverkningsprocesser eller driftsförhållanden kan medföra små defekter. I stället för att sträva efter en felfri komponent är målet att se till att dessa fel inte växer till en kritisk storlek under komponentens livslängd.

Det här är ett praktiskt och ofta säkrare tillvägagångssätt. Det är särskilt viktigt för branscher där fel inte är ett alternativ, t.ex. flyg- och rymdindustrin och medicintekniska produkter. Detta tankesätt kräver en övergång från ren hållfasthetsberäkning till livslängdsprognoser.

Viktiga mätvärden i LEFM

Två huvudbegrepp styr LEFM: sprickutbredningshastighet och återstående livslängd.

- Sprickutbredningshastighet (da/dN): Detta mäter hur snabbt en spricka växer med varje belastningscykel. Att förstå denna hastighet är viktigt när man hanterar frågor som

metallutmattning. - Återstående användbar livslängd (RUL): Detta är det ultimata resultatet. Det är det beräknade antalet cykler eller den tid som en komponent kan användas säkert innan den befintliga sprickan når en kritisk längd.

Detta är kärnan i en skadetolerant design8 filosofi. Vi på PTSMAKE tillämpar dessa principer vid konstruktionsgranskningar och hjälper våra kunder att bygga mer robusta och tillförlitliga produkter.

| Steg i RUL-analysen | Beskrivning | Viktiga resultat |

|---|---|---|

| 1. Karakterisera felet | Identifiera eller anta en initial sprickstorlek. | En definierad startpunkt. |

| 2. Beräkna tillväxt | Använd LEFM för att modellera sprickutbredning. | En förutsägelse av framtida sprickstorlek. |

| 3. Bestämma livets slutskede | Jämför förväntad storlek med kritisk storlek. | En tydlig RUL-beräkning. |

LEFM ger ett robust ramverk för hantering av komponenter med befintliga defekter. Genom att fokusera på sprickornas tillväxttakt (da/dN) kan vi förutsäga den återstående livslängden (RUL) och säkerställa driftsäkerheten genom en skadetolerant konstruktionsfilosofi.

Vilka är de viktigaste typerna av miljötrötthet?

Miljötrötthet har sällan en enda orsak. Det är ofta ett destruktivt samspel mellan mekanisk påfrestning och en fientlig miljö.

Detta lagarbete skapar vad vi kallar synergistiska misslyckanden. Den kombinerade effekten är mycket värre än om någon av faktorerna agerar ensam.

Viktiga synergistiska felmodi

Två huvudtyper dominerar denna kategori. Dessa är korrosionsutmattning och termisk utmattning. De är viktiga för ingenjörer att förstå.

| Felsökningsläge | Primär miljöfaktor | Primär mekanisk faktor |

|---|---|---|

| Korrosion Utmattning | Aggressiva/korrosiva medier | Cyklisk belastning |

| Termisk utmattning | Cykliska temperaturförändringar | Inducerad termisk stress |

Att förstå dessa är nyckeln till att förhindra oväntade fel på grund av metallutmattning.

Korrosion och utmattning: Ett korrosivt partnerskap

Korrosionsutmattning uppstår när en del utsätts för cyklisk belastning i en korrosiv miljö. Tänk på en fartygspropelleraxel i saltvatten. Saltvattnet påskyndar uppkomsten och tillväxten av sprickor.

Det korrosiva medlet angriper materialets yta. Det skapar gropar som fungerar som spänningskoncentratorer. Detta gör det mycket lättare för utmattningssprickor att bildas. Den kontinuerliga elektrokemiska reaktioner9 vid sprickspetsen hindrar den från att svetsas igen under tryckbelastning, vilket påskyndar haveriet.

I tidigare projekt på PTSMAKE har vi specificerat marin kvalitet rostfritt stål eller specialbeläggningar för att skydda komponenter som är avsedda för sådana tuffa miljöer.

Termisk utmattning: Den varma och kalla cykeln

Termisk utmattning orsakas av fluktuerande temperaturer. När ett material värms upp expanderar det. När det kyls drar det ihop sig. Om dessa rörelser begränsas uppstår inre spänningar.

Upprepade cykler av uppvärmning och kylning gör att dessa termiska spänningar så småningom leder till sprickor. Detta är ett vanligt problem i motorkomponenter, som avgasgrenrör eller turbinblad. De utsätts för snabba temperaturväxlingar under drift.

En viktig faktor är materialets värmeutvidgningskoefficient och dess värmeledningsförmåga.

| Felsökningsläge | Vanligt exempel | Viktiga bidragande faktorer |

|---|---|---|

| Korrosion Utmattning | Komponenter till oljeriggar för offshore | Saltvatten, surt regn, industrikemikalier |

| Termisk utmattning | Avgasrening för bilmotorer | Höga temperaturgradienter, snabb uppvärmning/kylning |

Synergistiska fel, som korrosion och termisk utmattning, visar hur miljö och påfrestningar samverkar för att försvaga material. Att känna till detta samspel är avgörande för att kunna konstruera hållbara delar för alla applikationer där förhållandena inte är perfekta.

Hur klassificeras olika metallegeringar med avseende på utmattning?

Det är viktigt att förstå hur legeringar beter sig under påfrestning. Vi klassificerar dem baserat på deras utmattningsrespons. Detta är ett viktigt första steg i materialvalet.

Den huvudsakliga uppdelningen är mellan järnlegeringar och icke-järnlegeringar. Denna enkla klassificering säger oss mycket om potentiella metallutmattning prestanda. Det vägleder oss i våra inledande designval.

Järnhaltigt kontra icke-järnhaltigt beteende

Järnlegeringar, t.ex. stål, har ofta en tydlig utmattningsgräns. Legeringar som inte är järn, t.ex. aluminium, har vanligtvis inte det.

Denna distinktion är grundläggande för att kunna förutsäga delarnas livslängd. Nedan följer en enkel uppdelning.

| Legeringstyp | Utmattningsgräns | Innebörd |

|---|---|---|

| Järnhaltigt (t.ex. stål) | Har ofta en tydlig gräns | Kan uthärda oändliga cykler under denna gräns |

| Icke-järnhaltiga (t.ex. aluminium) | Vanligtvis ingen tydlig gräns | Kommer så småningom att misslyckas, oavsett stressnivå |

Denna skillnad avgör hur vi konstruerar för långsiktig hållbarhet.

Denna klassificering har stor betydelse för konstruktionen. Det är inte bara teori; det har en direkt inverkan på säkerhet, kostnad och prestanda. I tidigare projekt på PTSMAKE har valet av rätt kategori räddat kunderna från kostsamma omkonstruktioner.

S-N-kurvans roll

Stress-livet, eller S-N-kurva10visar detta beteende grafiskt. För stål blir kurvan ofta horisontell. Denna platta del representerar uthållighetsgränsen. Om påkänningscyklerna håller sig under denna nivå håller detaljen teoretiskt sett för evigt.

Icke-järnlegeringar som aluminium och titan uppvisar en kontinuerligt sluttande S-N-kurva. Detta innebär att varje påfrestningscykel, oavsett hur liten den är, bidrar till ett eventuellt brott. Detta kräver en annan designfilosofi, ofta kallad "safe-life" eller "skadetolerant" design.

Branschspecifika applikationer

Olika branscher prioriterar olika faktorer. Detta påverkar direkt deras val av legeringsklassificering. Inom fordonsindustrin används ofta stål på grund av dess kostnadseffektivitet och höga tålighet.

Inom flyg- och rymdindustrin prioriteras dock ett högt förhållande mellan styrka och vikt. De använder ofta aluminium- och titanlegeringar. Ingenjörerna måste noggrant beräkna komponentens begränsade livslängd.

Så här går det till i praktiken.

| Industri | Fokus på primärt material | Designfilosofi | Viktiga överväganden |

|---|---|---|---|

| Fordon | Järnlegeringar (stål) | Oändligt liv (uthållighetsgräns) | Kostnad och högvolymproduktion |

| Flyg- och rymdindustrin | Icke järnhaltiga legeringar (Al, Ti) | Säkert liv / Skadetolerant | Viktminskning och säkerhet |

Detta visar varför en strategi som passar alla metallutmattning fungerar inte.

Det är viktigt att klassificera legeringar efter utmattningsbeteende - särskilt järnlegeringar kontra icke-järnlegeringar. Denna distinktion formar designfilosofi, materialval och livscykelprognoser, med stora konsekvenser för branscher som fordons- och flygindustrin, och vägleder ingenjörer att göra säkra och effektiva val.

Vad innebär högcykel- respektive lågcykelutmattning (LCF)?

Gränsen mellan High-Cycle Fatigue (HCF) och Low-Cycle Fatigue (LCF) är suddig om man bara tittar på antalet cykler. Den verkliga skillnaden är hur materialet beter sig under belastning. Det handlar om den dominerande deformationsmekanismen.

Den grundläggande distinktionen

HCF drivs av spänning. Materialet böjs men håller sig inom sina elastiska gränser. Tänk på en fjäder som studsar tillbaka varje gång.

LCF drivs däremot av töjning. Materialet genomgår plastisk deformation, vilket innebär att det permanent ändrar form för varje cykel. Detta är en nyckelfaktor i metallutmattning.

HCF jämfört med LCF vid en överblick

| Funktion | Utmattning vid hög cykelbelastning (HCF) | Utmattning vid låg cykelhastighet (LCF) |

|---|---|---|

| Förare | Stress | Stam |

| Deformation | Elastisk | Plast |

| Belastningsnivå | Låg | Hög |

Spänningsdrivet kontra töjningsdrivet fel

Att tänka i termer av deformation ger en mycket tydligare bild. Det hjälper oss att förutsäga fel mer exakt. Det här är ett koncept som vi på PTSMAKE tillämpar dagligen när vi konstruerar delar för långsiktig tillförlitlighet.

Utmattning vid hög cykelbelastning (HCF): Att leva i den elastiska zonen

Vid HCF är den pålagda spänningen lägre än materialets sträckgräns. Komponenten genomgår miljontals, eller till och med miljarder, cykler innan den går sönder.

Eftersom deformationen är elastisk återgår detaljen till sin ursprungliga form efter varje belastningscykel. Skadorna ackumuleras mycket långsamt. Detta är typiskt för delar som utsätts för vibrationer.

Utmattning vid låga cykler (LCF): Inverkan av plasticitet

LCF uppstår när spänningsnivåerna överstiger materialets sträckgräns. Detta orsakar plasticitet11eller permanent deformation, i varje cykel. Delen fjädrar inte tillbaka helt och hållet.

Denna plastiska töjning är den främsta orsaken till skador. Den ackumuleras mycket snabbare och leder till brott efter ett lägre antal cykler, ofta mindre än 100.000.

I våra tidigare projekt har vi kommit fram till att LCF bäst beskrivs av belastningsbaserade modeller. En viktig sådan är Coffin-Manson-relationen. Den kopplar plastisk töjning till antalet cykler fram till brott. Den här modellen är avgörande för konstruktionen av komponenter som tryckkärl eller landningsställ för flygplan.

Nyckeln är att förstå mekanismen. HCF är ett spänningsdrivet, elastiskt fenomen. LCF är en töjningsdriven process som domineras av plastisk deformation. Denna distinktion är mycket viktigare för att förutsäga komponentens livslängd än ett enkelt cykelantal.

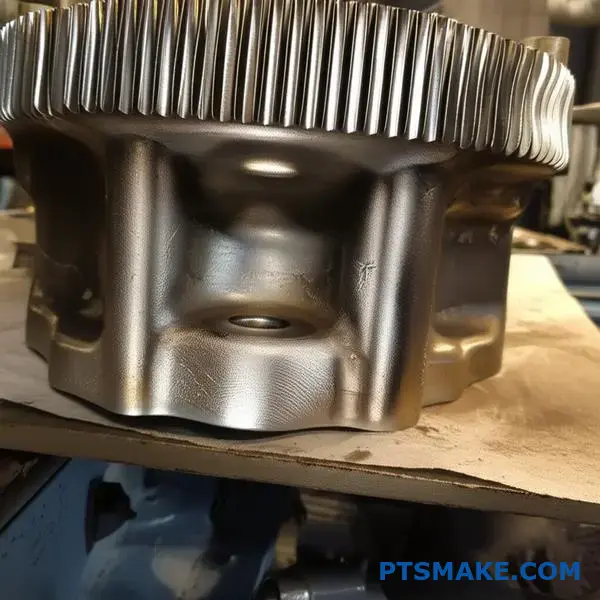

Vilka är de viktigaste kategorierna av tekniker för förbättrad utmattningslivslängd?

För att hantera komponentfel kan vi gruppera förbättringsteknikerna i tre huvudområden. Det här tillvägagångssättet hjälper oss att systematiskt förbättra produkternas hållbarhet. Det handlar om att vara smart redan från början.

Varje kategori behandlar misslyckanden ur olika synvinklar. Detta ger en heltäckande strategi mot metallutmattning.

Geometrisk design

Vi börjar med att forma detaljen för att minska påfrestningarna. Vassa hörn är svaga punkter. Mjuka övergångar och större radier fördelar belastningen jämnare.

Val av material

Att välja rätt material är grundläggande. Faktorer som styrka, duktilitet och motståndskraft mot spricktillväxt är avgörande för prestandan.

Ytbehandlingar

Dessa metoder modifierar komponentens yta. De skapar ett skyddande skikt som motverkar sprickbildning, vilket ökar utmattningslivslängden avsevärt.

| Kategori | Primärt mål | Gemensam ansökan |

|---|---|---|

| Geometrisk design | Minska stress Koncentration | Filetering av vassa hörn |

| Val av material | Öka det inneboende motståndet | Användning av höghållfasta legeringar |

| Ytbehandlingar | Framkallar tryckspänning | Shot peening av ytor |

För att förbättra utmattningslivslängden krävs ett mångfacetterat tillvägagångssätt. På PTSMAKE fokuserar vi inte bara på en metod. Vi kombinerar dem för att få bästa möjliga resultat. En väldesignad del som tillverkas av ett överlägset material och sedan behandlas på rätt sätt kommer alltid att överträffa en del som bara får en aspekt rätt.

Smart geometrisk design

Målet är att eliminera spänningskoncentrationsfaktorer. Detta innebär att man utformar mjuka övergångar, generösa filéer och polerade ytor. Varje skarpt skåror eller hål fungerar som en startpunkt för en spricka. Vi granskar alltid konstruktioner för att jämna ut dessa högriskområden innan bearbetningen påbörjas.

Välja rätt material

Materialval handlar om mer än bara styrka. Vi tar hänsyn till seghet och hur materialet beter sig under cyklisk belastning. Vissa material är bättre på att motstå spricktillväxt än andra. Materialets inre struktur och potential för anisotropi12 spelar också en stor roll för den totala utmattningsprestandan. Våra materialexperter hjälper kunderna att välja den optimala kvaliteten för deras specifika applikation.

Applicering av ytbehandlingar

Ytbehandlingar är ett kraftfullt verktyg. De introducerar kompressiva restspänningar på ytan. Denna spänning måste övervinnas innan en spricka ens kan börja bildas. Baserat på våra tester kan tekniker som kulpening eller sätthärdning dramatiskt förlänga livslängden på en komponent.

| Teknik Kategori | Specifik metod | Hur det fungerar |

|---|---|---|

| Geometrisk design | Filetering & Radiusing | Mjukar upp stressflödet |

| Grooves för stressavlastning | Omdirigerar stress från kritiska områden | |

| Val av material | Legeringar med hög renhet | Minskar inneslutningar som initierar sprickor |

| Smidda material | Justerar kornstrukturen för styrka | |

| Ytbehandling | Shot Peening | Skapar tryckspänning på ytan |

| Sätthärdning | Härdar ytskiktet |

Sammanfattningsvis kan man säga att förbättrad utmattningslivslängd inte handlar om en enda magisk lösning. Det är en strategisk kombination av genomtänkt geometrisk design, lämpligt materialval och riktade ytbehandlingar. Detta holistiska synsätt säkerställer maximal tillförlitlighet och livslängd för komponenterna.

Hur påverkar svetsade fogar utmattningsanalysen?

Svetsfogar är ofta den svagaste länken i utmattningsanalyser. De medför en komplex blandning av problem som avsevärt minskar en komponents livslängd.

Det tredubbla hotet i svetsar

Svetsar skapar geometriska diskontinuiteter. Dessa fungerar som spänningshöjare. Svetsprocessen förändrar också materialets egenskaper lokalt.

Denna kombination gör svetsarna till de bästa platserna för sprickbildning. Förståelse för dessa faktorer är avgörande för korrekta livslängdsberäkningar.

Viktiga faktorer som förändrar utmattningslivslängden

| Faktor | Beskrivning | Påverkan på utmattning |

|---|---|---|

| Geometriska skåror | Kraftiga förändringar vid svetsens tå och rot. | Koncentration under hög stress. |

| Metallurgiska förändringar | Bildande av värmepåverkad zon (HAZ). | Förändrat, ofta sprött, material. |

| Restspänningar | Spänningar låsta efter kylning. | Fungerar som en konstant dragbelastning. |

Dessa faktorer samverkar och påskyndar metallutmattningen.

Svetsar skapar en perfekt storm för utmattningsfel. Det är inte bara ett problem, utan tre som samverkar. Denna komplexitet är anledningen till att standardutmattningsanalys ofta inte räcker till för svetsade konstruktioner.

Geometriska stresskoncentratorer

Svetsens tå och rot är naturliga spänningskoncentratorer. Den abrupta formförändringen vid dessa punkter förstärker den pålagda spänningen. Även en perfekt utförd svets har dessa egenskaper. De fungerar som inbyggda startpunkter för utmattningssprickor.

Metallurgiska omvandlingar

Den intensiva värmen från svetsningen skapar en värmepåverkad zon (HAZ). I den här zonen är basmetallens mikrostruktur13 förändras utan att smältas. Baserat på projekterfarenhet resulterar detta ofta i ett hårdare och sprödare material. Denna sprödhet gör HAZ mycket känsligt för sprickbildning under cykliska belastningar.

| Zon | Hårdhet | Duktilitet | Utmattningshållfasthet |

|---|---|---|---|

| Basmetall | Normal | Hög | Hög |

| HAZ | Ökad | Reducerad | Låg |

| Svetsa metall | Varierande | Varierande | Varierande |

Inverkan av restspänningar

När svetsen svalnar drar den ihop sig. Denna sammandragning begränsas av den omgivande kallare metallen. Denna process låser in höga dragrestspänningar. Dessa spänningar kan vara lika höga som materialets sträckgräns. De fungerar som en konstant medelspänning, vilket avsevärt påskyndar tillväxten av utmattningssprickor.

Svetsade fogar medför en rad utmattningsrisker: geometriska skåror, spröda materialzoner och höga restspänningar. Denna kombination gör dem till kritiska hotspots som kräver särskild uppmärksamhet i alla hållbara konstruktioner, en lärdom som vi tillämpar dagligen på PTSMAKE.

Vilka är de vanligaste arbetsflödena för mjukvara för utmattningsanalys?

Datorstödd ingenjörskonst (CAE) ger ett strukturerat arbetsflöde för utmattningsanalys. Denna process är avgörande för att förutsäga en komponents livslängd under driftsbelastning. Det hjälper oss att förebygga fel innan de inträffar.

Hela processen är datadriven. Den börjar med en digital modell och slutar med en livsprognos.

Den typiska CAE-strukturen

Steg 1: Finita element-analys (FEA)

Först använder vi FEA-programvara. Detta hjälper oss att identifiera hotspots på detaljen. Det är de områden där det är störst risk för fel.

Steg 2: Viktiga ingångsvärden

Därefter definierar vi kärndata för simuleringen. Det handlar om materialegenskaper och belastningsförhållanden. Noggrannheten i dessa data är avgörande för tillförlitliga resultat.

| Typ av ingång | Beskrivning |

|---|---|

| Materialegenskaper | Data från S-N-kurvan definierar utmattningshållfastheten. |

| Laddning av historik | Verkliga kraft-, tryck- eller vibrationsdata. |

Steg 3: Utmattningslösare

Slutligen beräknar en dedikerad solver resultaten. Den kombinerar alla data för att förutsäga komponenternas livslängd och skadeackumulering.

CAE-arbetsflödet är kraftfullt, men dess resultat är inte bättre än dess indata. I tidigare projekt på PTSMAKE har vi sett att små fel i de ursprungliga uppgifterna kan leda till betydande felberäkningar i den förväntade livslängden.

Djupdykning i arbetsflödet

Vikten av korrekta indata

Den mest kritiska fasen är datainsamlingen. FEA-resultaten visar där spänningen är som högst. Men material- och belastningsdata talar om för lösaren hur delen kommer att reagera på denna påfrestning över tid. Detta är grundläggande för att förstå potentiella metallutmattning.

Definiera materialbeteende

Vi definierar ett materials utmattningsegenskaper med hjälp av specifika datakurvor. Dessa kurvor genereras ofta från omfattande fysiska tester. De beskriver hur ett material beter sig under cyklisk påfrestning.

Översättning av verkliga laster

Belastningshistorier är sällan enkla sinusvågor. De är ofta komplexa och varierande. Vi använder algoritmer som Räkning av regnflöde14 för att bearbeta dessa röriga, verkliga data till ett format som lösaren kan förstå. Detta steg är avgörande för korrekta livsprognoser.

Lösarens beräkning

Utmattningslösaren fungerar som den slutliga kalkylatorn. Den tar spänningsresultaten från FEA, tillämpar belastningshistoriken och hänvisar till materialets utmattningsegenskaper för att förutsäga den totala livslängden.

| Etapp | Primär funktion | Utgång |

|---|---|---|

| FEA | Identifierar spänningskoncentrationer. | Kartor över spänning/töjning |

| Lösare för utmattning | Beräknar ackumulering av skador. | Förväntad livslängd (cykler/timmar) |

CAE:s standardarbetsflöde för utmattning är en flerstegsprocess. Den integrerar FEA för spänningsanalys, exakta material- och belastningsdata för kontext och en specialiserad lösare för att beräkna den slutliga utmattningslivslängden, vilket säkerställer en omfattande hållbarhetsbedömning.

Hur utformar man ett standardprogram för utmattningsprov?

Att skapa en tillförlitlig S-N-kurva är avgörande för att kunna förutsäga ett materials livslängd. Det är ett grundläggande steg i all utmattningsanalys. Processen måste vara systematisk.

Det börjar med noggrant utformade provkroppar. Dessa måste representera den slutliga delen på ett korrekt sätt.

Inledande planeringsfas

Därefter väljer vi lämpliga stressnivåer. Detta intervall bestämmer omfattningen av vår kurva. Ett dåligt val kan leda till värdelösa data.

Här är de första viktiga stegen:

| Steg | Beskrivning |

|---|---|

| Utformning av provkroppar | Skapa prover som efterliknar den slutliga produktens geometri. |

| Val av stressnivå | Välj flera stressnivåer för att testa livscykler. |

Denna inledande fas lägger grunden för korrekta resultat.

Testkörning och anpassning av data

Efter att ha satt scenen bestämmer vi hur många provkroppar som ska testas vid varje påfrestningsnivå. Fler provkroppar ger större statistisk säkerhet. Detta hjälper oss att förstå materialets variabilitet.

Vi måste också definiera kriterier för runout15. Detta är det cykelantal vid vilket vi anser att en provkropp har oändlig livslängd. Det stoppar tester från att köras för evigt.

På PTSMAKE förstår vi att det är viktigt att proverna är konsekventa. Vår precision CNC-bearbetning säkerställer att testresultaten är tillförlitliga. De snedvrids inte av tillverkningsfel. Dåliga provkroppar kan helt ogiltigförklara dyra testprogram.

När testningen är klar analyserar vi uppgifterna. Detta innebär att vi statistiskt anpassar datapunkterna för belastning och livslängd. Detta skapar den slutliga designkurvan. Det är ett viktigt verktyg för att förutsäga metallutmattning.

| Analysfas | Nyckelåtgärd |

|---|---|

| Antal prover | Testa flera prover per stressnivå för noggrannhet. |

| Definition av runout | Ställ in en cykelgräns för "oändlig" livslängd. |

| Statistisk anpassning | Använd metoder som linjär regression för att skapa kurvan. |

Detta systematiska tillvägagångssätt omvandlar rådata till användbara tekniska insikter för att förebygga komponentfel.

Att generera en tillförlitlig S-N-kurva är en process i flera steg. Den börjar med en exakt provkonstruktion och val av spänningsnivå, följt av rigorös provning och statistisk dataanpassning. Detta skapar den slutliga designkurvan för prediktering av utmattningslivslängd.

Hur implementerar man en strategi för att förbättra utmattningsdesignen?

När en komponent går sönder i förtid är gissningar inte en strategi. Ett strukturerat ramverk är den enda tillförlitliga vägen framåt. Detta tillvägagångssätt förvandlar ett kritiskt fel till en värdefull inlärningsmöjlighet.

Ett ramverk för problemlösning

Vi måste systematiskt diagnostisera problemet. Detta säkerställer att vi hittar den verkliga grundorsaken. Det förhindrar kostsamma upprepade fel. Den här strukturerade processen är nyckeln till att förbättra produkttillförlitligheten och hantera metallutmattning.

Det är viktigt med en tydlig steg-för-steg-metod.

| Steg | Fokusområde |

|---|---|

| 1 | Bekräfta felläge |

| 2 | Förstå driftbelastningar |

| 3 | Analysera och replikera |

| 4 | Utveckla lösningar |

| 5 | Validera förbättringen |

Detta metodiska tillvägagångssätt skapar förtroende för den slutliga lösningen.

Att dyka in i processen

Låt oss utforska varje steg närmare. På PTSMAKE har vi förfinat den här processen under många projekt. Ett disciplinerat tillvägagångssätt ger alltid de bästa resultaten. Det gör att vi undviker kostsamma omvägar och antaganden.

Steg 1: Analys av fel

Den första uppgiften är att bekräfta att utmattning är felmekanismen. Detta innebär en detaljerad undersökning av den trasiga komponenten. Processen för Fraktografi16 gör det möjligt för oss att läsa historien om hur sprickan uppstod och växte med tiden.

Steg 2: Ladda datainsamling

Därefter måste vi förstå de verkliga förhållandena. Vi monterar ofta sensorer eller töjningsmätare på komponenter i drift. Detta ger exakta data om de belastningar, frekvenser och miljöfaktorer som delen faktiskt utsätts för.

Steg 3 & 4: Analys och lösningar

Med exakta belastningsdata använder vi analysprogram för att bygga en modell som replikerar felet. När vår modell stämmer överens med verkligheten kan vi testa potentiella lösningar digitalt.

| Förbättringsstrategi | Primär förmån | Övervägande |

|---|---|---|

| Geometriförändring | Minskar spänningskoncentrationen | Kan påverka monteringen |

| Materialförändring | Ökar den inneboende styrkan | Kostnad och tillgänglighet |

| Ytbehandling | Framkallar tryckspänning | Lägger till processteg/kostnad |

Steg 5: Validering

Slutligen måste varje föreslagen lösning valideras rigoröst. Detta kan innebära accelererad livslängdstestning i ett laboratorium eller ett noggrant övervakat fälttest. Validering är det ultimata beviset på att problemet är löst.

Ett strukturerat ramverk i fem steg omvandlar utmattningsfel från en kris till ett lösningsbart tekniskt problem. Det vägleder processen från analys och datainsamling till att föreslå och, viktigast av allt, validera en robust, permanent lösning för komponenten.

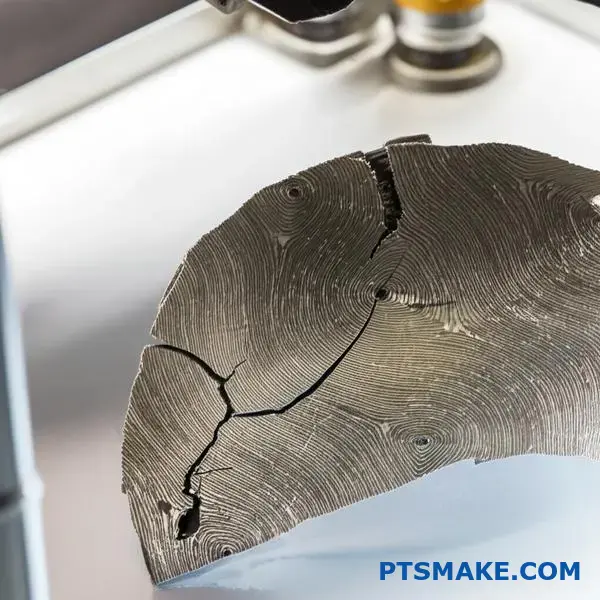

Hur tolkar man resultaten från utmattningsfraktografi?

Att läsa av en brottyta berättar hela historien om en detaljs brott. Det är ett kritiskt steg i varje analys av ett fel. Ytan avslöjar var problemet började och hur det utvecklades.

Genom att identifiera nyckelfunktioner kan vi hitta grundorsaken till metallutmattningen. Detta hjälper till att förhindra framtida fel.

Viktiga egenskaper på en frakturyta

Ett typiskt utmattningsbrott har tre distinkta zoner. Varje zon ger ledtrådar om tidslinjen för felet.

| Funktion | Plats | Vad det säger oss |

|---|---|---|

| Initieringsplats | Sprickans ursprung | Grundorsaken (t.ex. spänningskoncentration) |

| Förökningszon | Mittsektion | Spricktillväxtens historia under belastning |

| Snabb sprickzon | Sista avsnittet | Punkten för katastrofal överbelastning |

Det är viktigt att förstå dessa zoner. Det gör att vi kan bygga mer tillförlitliga delar.

Djupare analys av frakturfunktioner

Att tolka dessa egenskaper är mer än att bara identifiera dem. Detaljerna ger viktiga insikter om felförhållandena.

Initieringsplatsens berättelse

Sprickans ursprung är den viktigaste ledtråden. Om den börjar vid ett skarpt hörn eller ett hål pekar det på ett konstruktionsproblem som skapar en spänningskoncentration. På PTSMAKE granskar vi alltid konstruktioner för att minimera dessa risker.

Om ursprunget är en materialdefekt, t.ex. en inneslutning, tyder det på ett kvalitetsproblem i materialet. Detta styr våra processer för materialval och inköp.

Avläsning av spridningszonen

Sprickans utbredningszon markeras av "beachmarks" eller "clamshell marks". Dessa koncentriska linjer visar sprickans utveckling.

Tätt placerade strandmärken tyder på långsam spricktillväxt. Detta kan inträffa under låg, konstant påfrestning. Märken med stort avstånd tyder på högre påfrestningscykler eller en mer korrosiv miljö. På en mikroskopisk nivå kan du se striationer17, där varje rad motsvarar en enda belastningscykel.

Denna information hjälper oss att förstå de verkliga belastningsförhållanden som delen utsattes för.

| Avstånd mellan strandmärken | Trolig orsak |

|---|---|

| Nära | Långsam spricktillväxt, lägre spänning |

| Bred | Snabbare tillväxt, högre stresscykler |

Den slutliga överbelastningen

Den snabba sprickzonen är typiskt grov och kristallin. Dess storlek i förhållande till resten av ytan är mycket talande.

En liten snabb brottzon innebär att sprickan växte långsamt under lång tid tills det återstående materialet inte längre kunde bära lasten. En stor snabb sprickzon indikerar att det slutliga brottet skedde under en mycket hög belastning.

Att tolka en brottyta innebär att identifiera sprickans ursprung, spridningsmönster som strandmärken och den slutliga brottzonen. Denna analys avslöjar grundorsaken till misslyckandetoch vägleda till bättre design och materialval för att förhindra upprepning.

Analysera ett klassiskt misslyckande: de Havilland Comet kraschar.

De Havilland Comet var en pionjär. Det inledde en tidsålder av kommersiella jetresor. Men en rad tragiska krascher avslöjade ett djupt fel som låg dolt i dess banbrytande design.

Den här historien är en viktig lärdom för alla ingenjörer och tillverkare. Den visar hur till synes små konstruktionsdetaljer kan leda till katastrofala fel.

Kärnfrågorna i misslyckandet med kometen

- Designelement: Användning av kvadratiska fönster.

- Operativ stress: Trycksättningscykler för kabiner på hög höjd.

- Grundorsak: Ett kritiskt missförstånd av metallutmattning.

Låt oss dissekera de tekniska felsteg som ledde till denna katastrof.

Comets misslyckande berodde inte på ett enda fel. Det var en kedjereaktion av designval och okända materialbeteenden. På PTSMAKE förstärker våra projekt ofta lärdomen att varje detalj, oavsett hur liten den är, bidrar till slutproduktens integritet.

Spänningskoncentration vid kvadratiska fönster

De skarpa hörnen på Comets fyrkantiga fönster var det ödesdigra felet. Dessa hörn fungerade som stresskoncentratorer. Varje gång planet nådde marschhöjd trycksattes kabinen, och trycket sänktes under nedstigningen.

Denna ständiga expansion och kontraktion skapade vad vi kallar cyklisk belastning18 på aluminiumskrovet. Påfrestningarna var som störst i de skarpa hörnen.

Dekonstruktion av misslyckandeprocessen

Utredarna pusslade så småningom ihop händelseförloppet. De upprepade påfrestningscyklerna orsakade metallutmattning. Detta ledde till att mikroskopiska sprickor bildades vid nithålen nära fönsterhörnen.

För varje flygning växte dessa sprickor bara en liten bit. De var osynliga för blotta ögat tills det var för sent. Slutligen nådde en spricka en kritisk längd, vilket ledde till att flygplanskroppen slets isär i luften.

| Felkomponent | Roll i katastrofen |

|---|---|

| Stresskoncentrator | Skarpa hörn på fönstren |

| Typ av last | Upprepade trycksättningscykler för kabinen |

| Mekanism för fel | Initiering och spridning av utmattningssprickor i metall |

| Initieringsplats | Nitade hål vid de högsta belastningspunkterna |

Comet-katastrofen var en väckarklocka för hela flygindustrin. Den ledde till obligatoriska, rigorösa utmattningstester av flygplansstrukturer och är anledningen till att alla flygplansfönster är ovala idag.

Comet-krascherna gav en smärtsam men viktig lärdom. Spänningskoncentration från fyrkantiga fönster, i kombination med effekterna av cyklisk trycksättning och en underskattning av metallutmattning, skapade en perfekt storm för haveri. Denna tragedi omformade i grunden flygets design och säkerhetsstandarder.

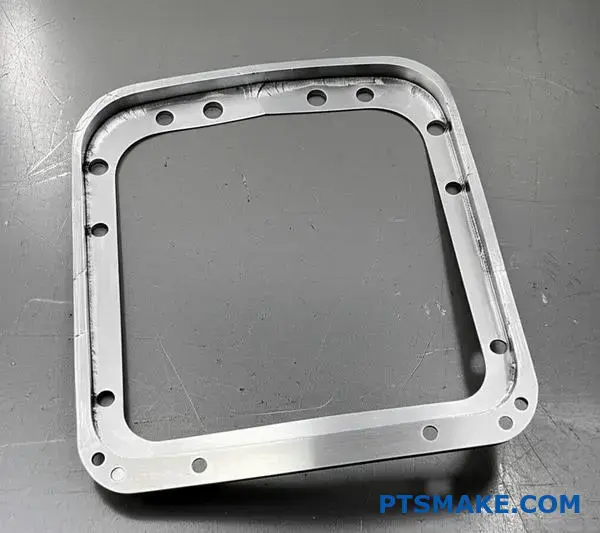

Konstruera en utmattningsbeständig axel för en godsvagn.

Att konstruera en axel till en godsvagn är en bra simulering av ett verkligt projekt. Det handlar inte bara om styrka, utan även om uthållighet. Axeln måste motstå brott under miljontals cykler.

Vår process börjar med att definiera lasterna. Sedan väljer vi rätt material. Slutligen optimerar vi geometrin och beräknar dess utmattningslivslängd. Detta säkerställer att axeln uppfyller kraven på livslängd utan att gå sönder.

Viktiga designfaser

| Etapp | Målsättning | Metod |

|---|---|---|

| 1. Definition av belastning | Fånga upp variabla påfrestningar i verkligheten | Analys av laddningsspektrum |

| 2. Val av material | Säkerställer styrka och seghet | Utvärdering av materialegenskaper |

| 3. Optimering av geometri | Minimera spänningskoncentrationer | Finita element-analys (FEA) |

| 4. Livstidsberäkning | Verifiera livslängd | Analys av utmattningslivslängd |

En närmare titt på designprocessen

Låt oss bryta ner designsimuleringen ytterligare. Att definiera belastningsspektrumet är det mest kritiska första steget. Vi måste ta hänsyn till varierande belastningar från spårfel, kurvor och bromskrafter. Dessa oförutsägbara belastningar är den främsta orsaken till metallutmattning.

Material och geometri

För en krävande applikation som denna är smidd stål ett överlägset val. Dess kornstruktur ger utmärkt seghet och motståndskraft mot sprickbildning. På PTSMAKE bearbetar vi ofta höghållfasta smidda material för kunder i krävande branscher.

Därefter använder vi oss av finita element-analys (FEA). Vi fokuserar på områden med hög belastning, t.ex. lagertapparna. FEA hjälper oss att optimera avrundningsradierna och diameterövergångarna. Detta minskar spänningskoncentrationerna, som är startpunkterna för utmattningssprickor. Vår analys har visat att även små geometriska justeringar kan öka axlarnas livslängd avsevärt.

Säkerställa lång livslängd

Slutligen räcker det inte med en enkel stresskontroll. Vi utför en detaljerad beräkning av utmattningslivslängden. Det innebär att vi summerar skadorna från alla olika belastningscykler. För att göra detta använder vi en metod som Gruvarbetarens regel19 för att säkerställa att axelns kumulativa skador ligger under felgränsen under hela dess livslängd.

| Designfaktor | Betydelse | Verktyg för optimering |

|---|---|---|

| Variabla belastningar | Hög | Analys av spektrum |

| Val av material | Hög | Materialvetenskap |

| Hotspots för stress | Hög | FEA-programvara |

| Kumulativ skada | Hög | Livsberäkningsformler |

Den här processen - att definiera belastningar, välja material, optimera geometrin med FEA och beräkna utmattningslivslängden - är avgörande. Den säkerställer att en godsvagnsaxel är både stark och otroligt hållbar, vilket förhindrar katastrofala fel och garanterar driftsäkerhet under lång tid.

Hur påverkar temperaturen hela arbetsflödet för utmattningsanalys?

Att integrera termiska effekter är ett steg som inte går att förhandla bort. Det är inte ett enkelt tillägg. Temperatur förändrar i grunden hela utmattningsanalysen.

Höga temperaturer har en direkt inverkan på hur ett material beter sig. Om man ignorerar detta kan det leda till katastrofala, oväntade fel.

Minskad materialstyrka

När temperaturen ökar blir de flesta metaller mjukare. Deras förmåga att motstå cykliska belastningar minskar. Detta kan avsevärt förkorta en komponents livslängd. Vi måste ta hänsyn till denna försämring.

Komplexa skademekanismer

Nya brottmoder som krypning och termisk cykling förekommer också. Dessa medför komplexa, töjningsdrivna skador som standardanalyser ofta missar.

| Temperatureffekt | Inverkan på utmattningsanalys |

|---|---|

| Lägre avkastningsstyrka | Kräver uppdaterade S-N-kurvor |

| Ökad duktilitet | Påverkar modeller för livslängd |

| Krypdeformation | Introducerar tidsberoende |

Så hur anpassar du ditt arbetsflöde på rätt sätt? Hela processen börjar med att samla in rätt data. Dina standardmaterialegenskaper vid rumstemperatur är inte längre tillräckliga för korrekta förutsägelser.

Temperaturberoende materialdata

Du behöver materialdata över hela drifttemperaturområdet. Detta inkluderar temperaturspecifika S-N-kurvor, E-N-kurvor och krypdata. Utan dessa data blir din analys bara en gissning.

På PTSMAKE samarbetar vi ofta med kunder för att testa material under operativa förhållanden. Detta säkerställer att vår analys är grundad i verklig prestanda, inte bara läroboksvärden.

Modifiering av analysprocessen

Din analys måste ta hänsyn till dessa kombinerade effekter. Detta innebär att både mekaniska och termiska belastningar måste beaktas samtidigt, inte isolerat. En sekventiell eller helt kopplad analys är ofta nödvändig.

Termisk cykling introducerar töjning som måste läggas till den mekaniska töjningen. Detta komplexa samspel modelleras ofta med hjälp av specifika regler för skadeackumulering, som ibland innehåller principer som Arrhenius ekvation20 för hastighetsberoende processer som krypning.

| Analys Steg | Standardmetod | Anpassad för temperatur |

|---|---|---|

| Materialdata | Rumstemperatur S-N-kurva | Temperaturberoende egenskaper |

| Lastning | Endast mekaniska cykler | Mekaniska + termiska cykler |

| Skademodell | Gruvarbetarens regel | Interaktionsmodeller för kryp-utmattning |

Temperaturen förändrar utmattningsanalysen i grunden. Den minskar materialets hållfasthet och introducerar komplexa felmoder. För att anpassa arbetsflödet krävs temperaturberoende materialdata och avancerade modeller som tar hänsyn till både mekaniska och termiska belastningar för att säkerställa korrekta livslängdsprognoser.

Lås upp lösningar för metallutmattning med PTSMAKE-expertis

Är du redo att säkerställa oöverträffad utmattningsbeständighet och hållbarhet för ditt nästa projekt? Kontakta PTSMAKE nu för en skräddarsydd offert på CNC-precisionsbearbetning eller formsprutning. Låt vår expertis inom metallutmattning och kvalitetstillverkning ge dig det självförtroende du behöver - från prototyp till produktion.

Utforska en detaljerad förklaring av hur dessa mikroskopiska band bildas och leder till komponentfel. ↩

Lär dig hur denna viktiga materialegenskap påverkar livslängdsberäkningar i S-N-analys. ↩

Lär dig hur olika material reagerar på spänningsstegringar, en nyckelfaktor vid komponentdesign och materialval. ↩

Utforska hur inre spänningar påverkar materialets hållfasthet, även utan yttre belastningar. ↩

Förstå hur material permanent ändrar form under belastning och varför det är avgörande för utmattningsanalys. ↩

Utforska denna viktiga modell för att förutsäga utmattningslivslängd under komplexa belastningsförhållanden. ↩

Lär dig hur permanenta förändringar i ett materials form påverkar utmattningslivslängd och komponentprestanda. ↩

Lär dig hur denna designmetod prioriterar säkerhet genom att anta att det finns brister. ↩

Lär dig mer om de kemiska processer som påskyndar korrosionsutmattning och hur du kan motverka dem. ↩

Klicka för att lära dig mer om S-N-kurvan och dess betydelse för utmattningsanalys och materialval. ↩

Förstå hur permanent deformation under belastning påverkar materialets livslängd och detaljernas konstruktion. ↩

Förstå hur ett materials egenskaper kan variera med riktning och påverka utmattningshållfastheten. ↩

Se hur materialets mikrostruktur direkt påverkar komponentstyrkan och den totala utmattningslivslängden. ↩

Lär dig hur denna algoritm förenklar komplexa belastningshistorier till räknebara spänningscykler för analys. ↩

Upptäck hur inställningen av denna testparameter är avgörande för bedömningen av oändlig livslängd. ↩

Lär dig hur undersökning av brottytor hjälper dig att identifiera grundorsaken till materialfel. ↩

Upptäck skillnaden mellan makroskopiska strandmärken och de mikroskopiska linjer som markerar enskilda stresscykler. ↩

Förstå hur upprepade påfrestningar, även under ett materials brottgräns, kan leda till brott. ↩

Lär dig hur denna regel uppskattar kumulativ utmattningsskada under varierande belastningsförhållanden. ↩

Förstå den grundläggande ekvationen för modellering av hur temperatur påskyndar materialnedbrytning och krypfenomen. ↩