Högtrycksgjutning låter enkelt tills du ställs inför verkliga produktionsutmaningar. Du har att göra med komplexa defekter, oförutsägbara cykeltider och kvalitetsproblem som kostar tusentals kronor i skrot och förseningar.

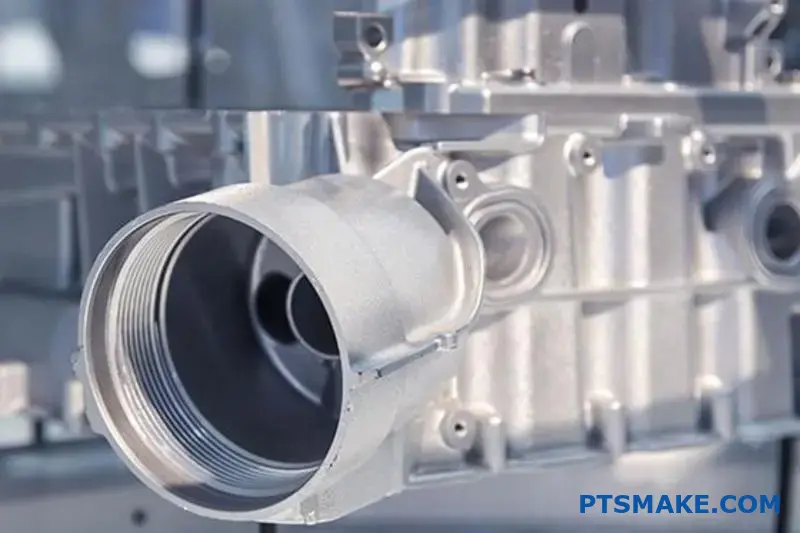

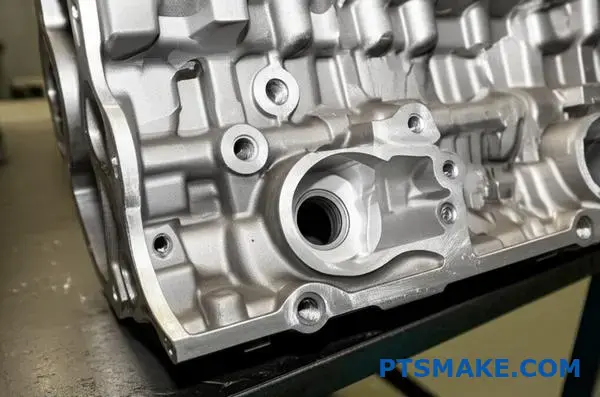

Högtrycksgjutning är en metallformningsprocess där smält metall sprutas in i stålformar under extremt tryck (vanligtvis 1.500-30.000 psi), vilket skapar exakta, nästan nätformade delar med utmärkt ytfinish och dimensionell noggrannhet.

Jag har arbetat med tillverkare som kämpar med samma problem varje dag. Den här guiden innehåller de praktiska kunskaper du behöver för att felsöka problem, optimera processer och fatta datadrivna beslut som förbättrar dina produktionsresultat.

Vad är kärnprincipen för högtrycksgjutning?

Kärnprincipen finns redan i namnet: högt tryck. Det handlar inte bara om att fylla en form. Det handlar om att spruta in smält metall med enorm kraft och hastighet.

Denna grundläggande åtgärd skiljer den från alla andra gjutmetoder. Det är skillnaden mellan att hälla och skjuta.

Kraften i tryck

Högt tryck tvingar in metallen i varje liten detalj i formhålan. Detta säkerställer att den slutliga delen matchar designen med otrolig precision och skapar en "nettoformad" del.

Hastighet och struktur

Den snabba insprutningen leder också till snabb kylning. Detta skapar en finkornig mikrostruktur i materialet, vilket avsevärt förbättrar dess styrka och hållbarhet.

| Funktion | Högtrycksgjutning | Andra metoder |

|---|---|---|

| Insprutningshastighet | Extremt hög | Låg till medelhög |

| Tryck | 10-200 MPa | Gravitation / Låg |

| Slutlig form | Nätform | Nära nettoform |

| Kornstruktur | Fina och täta | Grovare |

Uppackning av processen

Den avgörande faktorn är den hastighet med vilken den smälta metallen kommer in i matrisen. Vi talar om hastigheter som kan överstiga 100 meter per sekund. Denna hastighet, i kombination med ett intensivt tryck, är avgörande.

Tänk på det så här. Gravitationsgjutning är som att försiktigt hälla vatten i ett glas. Högtrycksgjutning är som att använda en brandslang för att fylla samma glas på en bråkdel av en sekund. Turbulensen kontrolleras för att säkerställa fullständig fyllning.

Varför detta är viktigt

Denna process minimerar defekter. Det höga trycket pressar ihop metallen, vilket drastiskt minskar porositeten. Luft har ingen tid eller plats att fastna. Resultatet blir en solid, tät och tillförlitlig komponent.

I vårt arbete på PTSMAKE har vi sett hur detta direkt påverkar prestandan i kritiska applikationer. Det handlar inte bara om att skapa en form; det handlar om att konstruera en överlägsen materialstruktur från insidan och ut. Den snabba Solidifieringshastighet1 är nyckeln till att uppnå detta.

Jämförelse av gjutningstryck

| Gjutningsmetod | Typiskt tryckområde | Primär applikation |

|---|---|---|

| Högt tryck | 10 - 200 MPa | Komplexa, tunnväggiga delar |

| Lågt tryck | 0,02 - 0,1 MPa | Symmetriska delar (t.ex. hjul) |

| Gravitationsgjutning | Atmosfärisk | Enkla, stora delar |

Denna jämförelse visar varför högtrycksgjutning är det bästa alternativet för komplexa och exakta komponenter.

Kärnprincipen för högtrycksgjutning är att använda extrem hastighet och kraft. Denna metod injicerar smält metall för att skapa starka, exakta, nätformade delar med en finkornig struktur. Det skiljer sig fundamentalt från långsammare gjutningsmetoder med lågt tryck.

Vad definierar i grunden en ‘bra’ högtrycksgjutning?

En bra högtrycksgjutning handlar inte bara om utseende. Den definieras i grunden av en trio nyckelattribut. Att uppnå spetskompetens inom dessa områden är det verkliga måttet på kvalitet.

Grundpelarna i en kvalitetsgjutning

Dimensionell noggrannhet

Det innebär att detaljen får sin slutliga "nettoform" direkt från gjutformen. Det kräver minimal eller ingen sekundär bearbetning. Detta sparar tid och kostnader.

Mekanisk integritet

Det här handlar om vad som finns inuti. En bra gjutning har låg porositet. Detta säkerställer att detaljen är stark och pålitlig under påfrestning.

Ytfinish

En slät och jämn yta är avgörande. Det är viktigt för estetiken och för delar som kräver tätning eller ytbehandling.

Dessa egenskaper uppstår inte av en slump. De är ett direkt resultat av att man behärskar processens grundläggande principer.

| Attribut | Varför det är viktigt |

|---|---|

| Dimensionell noggrannhet | Minskar kostnaderna för efterbearbetning och säkerställer korrekt montering. |

| Mekanisk integritet | Garanterar delens styrka, hållbarhet och säkerhet vid användning. |

| Ytfinish | Förbättrar utseende och funktionell prestanda. |

Att uppnå dessa egenskaper är en känslig balansgång. Allt hänger på den exakta kontrollen av tryck, temperatur och den smälta metallens hastighet. Tänk på dem som de tre spakar vi drar i för att få det perfekta resultatet. Om en av dem inte fungerar kan hela detaljen äventyras.

Kontrolltriangeln: Tryck, temperatur och hastighet

Styrning av insprutningshastighet och -tryck

Hastigheten med vilken vi injicerar metallen är avgörande. För långsamt och metallen kan stelna innan den fyller kaviteten, vilket orsakar defekter. För snabbt riskerar vi att fånga in luft, vilket skapar gasporositet. Den avslutande tryckfasen komprimerar metallen och minimerar krympningen.

Temperaturens roll

Vi måste hantera både den smälta metallens och formens temperaturer. Korrekta temperaturer säkerställer att legeringen flyter smidigt in i varje detalj i formen. Felaktig kontroll kan leda till spänningar, sprickor eller sprödhet intermetalliska föreningar2 som försvagar den slutliga komponenten. Detta är en vanlig felpunkt.

I våra projekt på PTSMAKE ser vi ofta hur en liten avvikelse i dessa parametrar leder till betydande kvalitetsproblem. Det är ett spel om precision.

| Obalans mellan variabler | Potentiell gjutningsdefekt |

|---|---|

| För hög injekteringshastighet | Porositet i gas, blinkning |

| Låg metall-/formtemperatur | Kallstängning, felkörning |

| Otillräckligt sluttryck | Krympning Porositet, sjunker |

I grund och botten definieras en överlägsen gjutning av dess noggrannhet, inre sundhet och ytkvalitet. Dessa resultat är ingen tillfällighet, utan härrör direkt från expertkontrollen av insprutningstryck, temperatur och hastighet under hela högtrycksgjutningsprocessen.

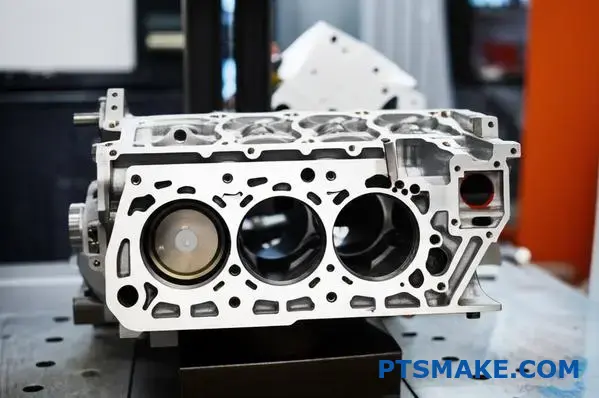

Vilka är de viktigaste stegen i en komplett HPDC-cykel?

Högtrycksgjutningsprocessen är en exakt sekvens. Varje steg bygger direkt på det föregående. Att hoppa över eller skynda på ett steg kan äventyra hela satsen.

Tänk på det som en välkoreograferad dans. Det börjar med att förbereda materialet och gjutformen.

De inledande stegen: Förberedelser är nyckeln

Först smälter vi den råa metallegeringen. Den värms upp tills den når ett visst smält tillstånd. Sedan överförs den flytande metallen till maskinen.

Samtidigt förbereds matrisformen. Ett smörjmedel sprutas på formens ytor. Detta hjälper till att kontrollera temperaturen och säkerställer att den slutliga delen släpper lätt.

| Etapp | Syfte |

|---|---|

| Smältning & överföring | Förbered metallegeringen för injektion. |

| Förberedelse av matriser | Kyl, smörj och rengör gjutformen. |

Kärnans cykel: Från flytande till fast form

När matrisen är stängd börjar insprutningsfasen. Den smälta metallen tvingas in i formhålan under ett enormt tryck. Detta sker i två steg: ett långsamt skott för att fylla "skotthylsan", följt av en kolv med hög hastighet. Denna hastighet är avgörande för att skapa detaljerade, tunnväggiga delar.

Metallen kyls sedan och stelnar i matrisen. Det är viktigt att kontrollera denna kylningsprocess. Dålig temperaturhantering kan ge upphov till interna defekter som porositet3, vilket försvagar den slutliga komponenten. På PTSMAKE fokuserar vi starkt på termisk hantering för att säkerställa delintegritet.

Efter stelningen öppnas matrisen och utmatningsstiften trycker ut gjutgodset. Därefter kan detaljen kylas i ett vätskebad. Den snabba kylningen gör att de önskade mekaniska egenskaperna bibehålls.

Avsluta delen

Det sista steget är trimning. Överflödigt material, t.ex. löpare, grindar och eventuella flänsar, tas bort från gjutgodset. Detta kan göras med hjälp av en trimform eller andra mekaniska metoder. Nu är detaljen komplett.

| Etapp | Syfte |

|---|---|

| Injektion | Fyll formhålan med smält metall. |

| Kylning | Låt metallen stelna till detaljens form. |

| Utskjutning | Ta ut den stelnade gjutningen ur formen. |

| Släckning | Kyl delen snabbt för att förbättra egenskaperna. |

| Trimning | Ta bort överflödigt material från den slutliga delen. |

Från smältning av råmetall till trimning av den slutliga delen är varje steg i HPDC-cykeln avgörande. Exakt kontroll under hela denna sekvens säkerställer att den slutliga komponenten uppfyller alla specifikationer för styrka, finish och måttnoggrannhet.

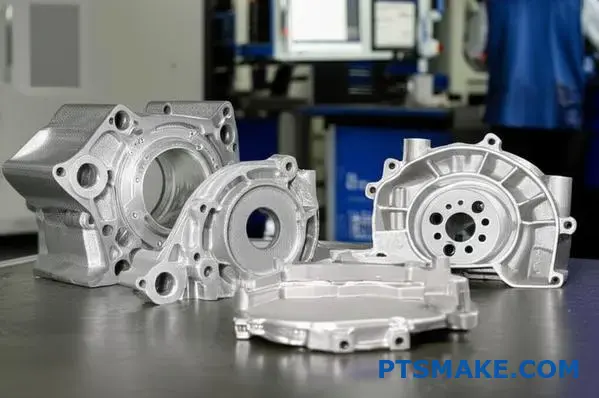

Vilka är de vanligaste familjerna av pressgjutningslegeringar?

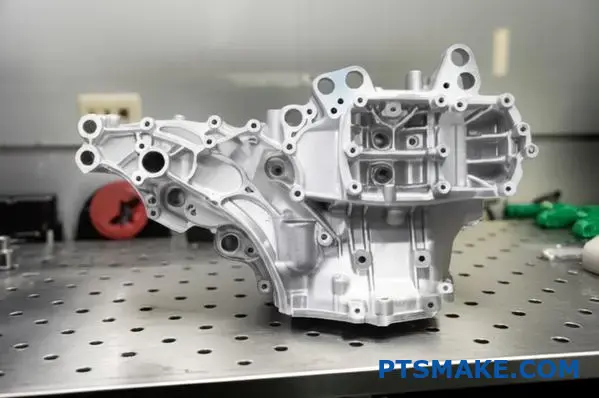

Vid högtrycksgjutning är valet av legering avgörande. Det definierar delens slutliga egenskaper. De tre huvudfamiljerna är aluminium, zink och magnesium. Var och en erbjuder en unik blandning av egenskaper.

Detta gör dem lämpliga för olika tillämpningar. På PTSMAKE guidar vi våra kunder till den bästa lösningen. Låt oss titta på deras kärnegenskaper.

| Legeringsfamilj | Viktig funktion | Gemensam användning |

|---|---|---|

| Aluminium | Lätt och stark | Bildelar |

| Zink | Hög duktilitet och finish | Hårdvara, elektronik |

| Magnesium | Ultra-lättvikt | Flyg- och rymdindustrin, Bärbara datorer |

Den här tabellen ger en snabb överblick. Vi kan nu utforska dem mer i detalj för att förstå deras praktiska tillämpningar.

Aluminiumlegeringar

Aluminium är arbetshästen inom pressgjutning. Det erbjuder en utmärkt kombination av styrka och låg vikt. Dess korrosionsbeständighet är också ganska bra för många miljöer, vilket gör det mångsidigt.

Viktiga egenskaper

Den vanligaste är A380. Dess gjutningstemperatur är cirka 660°C. Denna höga temperatur påverkar verktygens livslängd. Förståelse för legeringens eutektisk punkt4 är avgörande för att kontrollera stelningen och den slutliga kornstrukturen för optimal detaljprestanda.

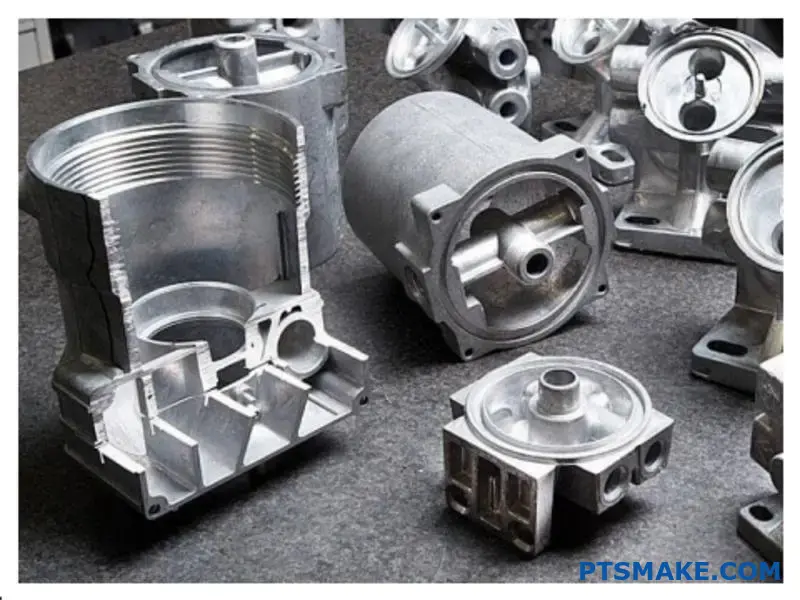

Zinklegeringar

Zinklegeringar, som ZAMAK 3, är kända för sin smidighet. Detta möjliggör tunna väggar och intrikata detaljer. De gjuts vid lägre temperaturer, cirka 420°C, vilket är en betydande fördel.

Styrkor och svagheter

Den lägre temperaturen innebär längre livslängd för verktyg, en kostnadsfördel som vi ofta diskuterar med våra kunder på PTSMAKE. Zink har utmärkt hållfasthet men är tyngre än aluminium. Dess korrosionsbeständighet är måttlig utan sekundär ytbehandling.

Magnesiumlegeringar

Magnesium är den lättaste konstruktionsmetallen som finns tillgänglig för pressgjutning. Dess förhållande mellan styrka och vikt är enastående. Den är perfekt för applikationer där varje gram räknas, som inom flyg- och rymdindustrin eller avancerad elektronik.

Överväganden om gjutning

Dess gjutningstemperatur liknar aluminium. Magnesium kräver dock särskild hantering på grund av dess reaktivitet. Korrekta säkerhetsprotokoll för högtrycksgjutning av magnesium är inte förhandlingsbara i våra anläggningar.

| Karaktäristisk | Aluminium (A380) | Zink (ZAMAK 3) | Magnesium (AZ91D) |

|---|---|---|---|

| Gjutningstemperatur (°C) | ~660 | ~420 | ~650 |

| Styrka-till-vikt | Utmärkt | Bra | Överlägsen |

| Motståndskraft mot korrosion | Bra | Måttlig | Lagom (behöver beläggas) |

Att välja rätt legering är en avvägning. Aluminium ger balans, zink ger detaljer och finish, medan magnesium ger ultimat lättviktsprestanda. Ditt projekts specifika behov av styrka, vikt och miljö avgör vilket material som är det bästa.

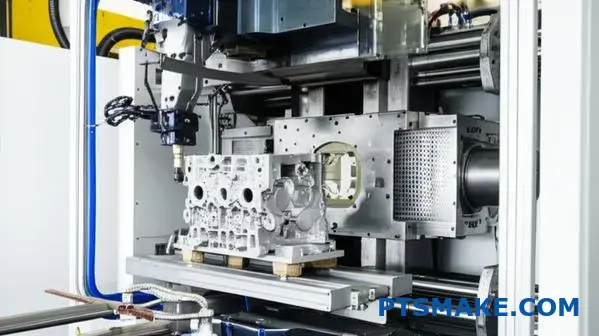

Vilka är de typiska arbetsmomenten efter gjutningen och vad är syftet med dem?

En rå gjutning är sällan den slutliga produkten. Efterbearbetningen är ett viktigt steg. De förfinar delen och gör den redo för sin slutliga applikation.

Dessa processer säkerställer att detaljen uppfyller konstruktionsspecifikationerna. De sträcker sig från enkel rengöring till högprecisionsbearbetning.

Vanliga nedströmsprocesser

Varje arbetsmoment har ett specifikt och avgörande syfte. De arbetar tillsammans för att skapa den slutliga komponenten.

| Drift | Primärt syfte |

|---|---|

| Trimning | Ta bort oönskat överflödigt material |

| Blästring med skrot | Rengöring och förberedelse av ytan |

| Maskinbearbetning | Uppnå kritiska, snäva toleranser |

| Efterbehandling | Lägg till skydd och förbättra estetiken |

Varför varje steg inte är förhandlingsbart

Processer efter gjutning är inte något extra. De är en integrerad del av tillverkningen av en tillförlitlig detalj. Om man hoppar över ett steg kan det äventyra detaljens integritet och funktion.

Från rått till färdigt: Trimning och blästring

Trimning är det första steget. Här tas överflödigt material bort, t.ex. flänsar, löpare och grindar från gjutningsprocessen. Detta är avgörande för korrekt passform och säkerhet.

Därefter följer blästring. Här används slipmedel för att rengöra detaljens yta. Detta avlägsnar eventuella beläggningar eller oxider. Det skapar också en enhetlig textur, som är en idealisk bas för målning eller beläggning.

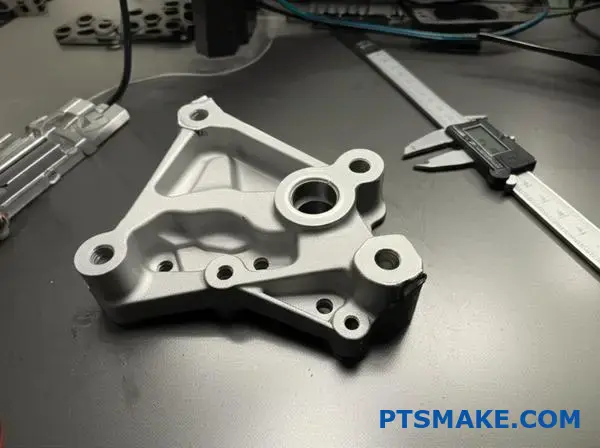

Steget till precision: CNC-bearbetning

Det är här vi på PTSMAKE ofta tillför ett betydande mervärde. Medan en process som pressgjutning under högt tryck är mycket exakt krävs maskinbearbetning för detaljer med de snävaste toleranserna.

Detta inkluderar gängade hål, kontaktytor och O-ringsspår. Bearbetningen säkerställer att dessa kritiska detaljer får perfekta dimensioner. Det kan ibland avslöja porositet under ytan5, vilket är avgörande för att identifiera högpresterande delar.

Den sista touchen: Efterbehandlingsoperationer

Efterbehandling är det sista steget. Den skyddar detaljen och ger den önskat utseende. Valet beror på applikationsmiljön och de estetiska kraven.

| Typ av efterbehandling | Viktig fördel | Typisk tillämpning |

|---|---|---|

| Pulverlackering | Hög hållbarhet, färgval | Bildelar, kapslingar |

| Målning | Mångsidig estetik, låg kostnad | Konsumentelektronik |

| Anodisering | Korrosions- och slitstyrka | Flyg- och rymdindustrin, medicintekniska produkter |

Efterbearbetningen förvandlar en grov gjutning till en färdig, funktionell komponent. Dessa viktiga steg, från trimning och blästring till precisionsbearbetning och slutlig beläggning, säkerställer att delen uppfyller alla specifikationer för prestanda, passform och utseende.

Hur gör man för att systematiskt felsöka porositet i ett gjutgods?

När porositet uppstår ska du inte gissa. Ett systematiskt tillvägagångssätt är avgörande. Det första steget är alltid identifiering. Är det gas- eller krympporositet? Den första diagnosen styr hela felsökningsarbetet, vilket sparar tid och resurser.

Denna enkla distinktion hjälper dig att fokusera. Du kan omedelbart begränsa de potentiella orsakerna. Det hindrar dig från att justera fel parametrar.

Ett logiskt flödesschema börjar med denna fråga.

| Porositetstyp | Viktig fråga | Nästa steg |

|---|---|---|

| Gas | Är porerna släta och sfäriska? | Undersök gaskällor |

| Krympning | Är porerna ojämna och kantiga? | Analysera stelning och matning |

När du har identifierat typen kan du följa en logisk väg till grundorsaken. Den här strukturerade metoden är viktig, särskilt i komplexa processer som högtrycksgjutning. Låt oss bryta ner de två huvudgrenarna i vårt felsökningsflödesschema.

Felsökning av gasporositet

Gasporositet kommer från instängd luft eller gas som frigörs från den smälta metallen. Nyckeln är att ta reda på varifrån gasen kommer och varför den inte släpps ut. Din undersökning bör fokusera på flöde och avluftning.

| Potentiell orsak | Korrigerande åtgärder |

|---|---|

| Otillräcklig ventilation | Lägg till eller förstora ventilationskanaler; se till att ventilationskanalerna är rena. |

| Hög turbulens | Justera porthastigheten för att främja laminärt flöde. |

| För mycket smörjmedel | Optimera sprutcykel och mängd; använd ett högkvalitativt släppmedel. |

| Fukt i metall/platta | Se till att laddningsmaterialet är torrt och förvärm skänklarna ordentligt. |

Felsökning av krympning Porositet

Krympningsporositet är ett volymunderskott. Det uppstår när flytande metall inte kan mata en sektion som håller på att stelna. Detta inträffar ofta i tjockare sektioner eller områden som är isolerade från grinden. Korrekt tryck och termisk hantering är avgörande. Detta förhindrar korrekt matning när metallen stelnar, vilket ofta leder till dendritisk6 tomrum.

| Potentiell orsak | Korrigerande åtgärder |

|---|---|

| Lågt intensifieringstryck | Öka trycket i slutsteget för att mata gjutningen. |

| Otillräcklig ansugning/utfodring | Omkonstruktion av löpare och grind för att mata tjocka sektioner sist. |

| Delgeometri (Hot Spots) | Modifiera detaljkonstruktionen för att uppnå jämn väggtjocklek. |

| Felaktig kylning | Lägg till kylledningar nära heta punkter eller justera cykeltiden. |

Detta flödesschema förenklar felsökningen. Genom att först identifiera typen av porositet kan du systematiskt åtgärda potentiella orsaker. Detta målinriktade tillvägagångssätt sparar tid och minskar kassationen, vilket leder till konsekventa detaljer av hög kvalitet varje gång.

Hur skulle du kunna minska cykeltiden utan att offra detaljkvaliteten?

Ett balanserat tillvägagångssätt är avgörande här. Att minska cykeltiden handlar inte om en enda magisk lösning. Det kräver att man analyserar hela processen.

Vi måste titta på varje steg noggrant. Målet är förbättringar utan kompromisser.

En mångfacetterad optimeringsstrategi

Vi fokuserar på flera viktiga områden. Dessa inkluderar spruttid och kylningseffektivitet. Vi optimerar också robotarnas automatiseringsvägar.

Viktiga områden för förbättring

Varje område erbjuder betydande tidsbesparingar. Men vi ser alltid till att kvaliteten förblir högsta prioritet. På PTSMAKE är detta vår grundprincip.

| Processens steg | Potentiella tidsbesparingar |

|---|---|

| Optimering av munstyckssprutning | 1-3 sekunder |

| Förbättrad kylning av munstycken | 2-5 sekunder |

| Inställning av robotbana | 1-2 sekunder |

Analys av de kritiska avvägningarna

Varje justering innebär en avvägning. Till exempel sparar man tid genom att minska verktygssprutningen. Men det kan också påskynda slitaget på verktygen. Detta leder till högre kostnader på lång sikt. Vi måste hitta den optimala balansen.

Förbättrad effektivitet vid kylning av verktyg

Snabbare kylning är ett primärt mål. Det förkortar direkt stelningstiden. Detta är särskilt kritiskt vid pressgjutning under högt tryck. Vi behöver materialet för att nå termodynamisk jämvikt7 snabbt men enhetligt.

I vårt arbete föreslår vi ofta konforma kylkanaler. De följer detaljens kontur. Det ger snabbare och jämnare värmeavgivning. Det förhindrar defekter i detaljen, t.ex. skevhet.

Finjustering av robotautomation

Robotbanor är ofta förbisedda. En standardbana kan ha ryckiga rörelser. Vi analyserar och jämnar ut dessa banor.

Att spara millisekunder på varje rörelse blir en betydande skillnad under en produktionskörning. En direkt, flytande väg är alltid snabbare.

| Teknik | Traditionell metod | Optimerat tillvägagångssätt |

|---|---|---|

| Kylning av munstycken | Rakt borrade kylrör | Konforma kylkanaler |

| Robotens väg | Linjära förflyttningar punkt-till-punkt | Utjämnade, kontinuerliga bågbanor |

| Döda Spray | Spray med fast varaktighet | Variabel, riktad tillämpning |

En framgångsrik strategi integrerar optimerad verktygssprutning, avancerad kylning och förfinad automation. Denna helhetssyn minskar cykeltiden samtidigt som detaljkvaliteten upprätthålls och verktygens livslängd skyddas, vilket skapar en effektivare och mer tillförlitlig tillverkningsprocess från början till slut.

Analysera ett fall av en återkommande blåsdefekt på en gjutning.

En kund stod nyligen inför ett ihållande problem. Blåsor uppstod på ytan av deras gjutgods efter målning. Det här är ett klassiskt tillverkningspussel.

Utmaningen är att hitta den exakta orsaken. Var det instängd gas från gjutningsprocessen? Eller kanske överflödigt smörjmedel? Det kan till och med vara dold fukt.

Vi utvecklade en tydlig plan för att undersöka saken. Det här tillvägagångssättet hjälper till att undvika gissningar. Den eliminerar systematiskt möjligheter för att hitta den verkliga grundorsaken.

En steg-för-steg-undersökningsplan

Vårt första steg är alltid en noggrann visuell kontroll. Vi undersöker blåsornas storlek, form och placering på detaljen. Detta ger oss de första ledtrådarna.

Därefter dyker vi ner i processdata. En liten förändring i parametrarna kan ha stor inverkan. Detta gäller särskilt i en process som högtrycksgjutning.

Granskning av processparametrar

Vi kontrollerar allt från insprutningshastighet till verktygstemperatur. Vi jämför inställningarna för bra batcher med inställningarna för dåliga batcher. Uppgifterna berättar ofta en historia.

Identifiering av potentiella orsaker

För att ringa in det letar vi efter specifika tecken. Varje orsak lämnar olika fingeravtryck. Till exempel kan dolda porositet8 är en vanlig källa till gasrelaterade blåsor som uppstår efter uppvärmning eller målning.

Här är en enkel uppdelning som vi använder på PTSMAKE:

| Defekt källa | Typiskt utseende på blåsor | Plats |

|---|---|---|

| Instängd gas | Slät, rund, ofta glänsande insida | Tjockare sektioner eller sist att fylla |

| Problem med smörjmedel | Oregelbunden form, kan ha rester | Nära utkastarpinnar, komplexa områden |

| Fukt | Varierar, kan vara små och många | Kan placeras var som helst på ytan |

Slutligen kan det hända att en del är defekt. Genom att titta på den under ett mikroskop får man ett slutgiltigt bevis. Detta bekräftar om det finns gasfickor strax under ytan.

Denna systematiska plan är nyckeln. Den går bortom antaganden. Genom att noggrant inspektera, analysera data och jämföra bevis kan vi med säkerhet identifiera grundorsaken till blåsbildningen. Detta säkerställer att rätt lösning tillämpas, vilket förhindrar framtida återfall.

Hur skulle du genomföra en kostnadsnedgångsanalys av ett gjutningsjobb?

Verkliga kostnadsbesparingar handlar inte om att pressa leverantörernas marginaler. Det handlar om att konstruera en effektivare process. Smarta affärsprinciper måste styra de tekniska besluten.

Inom högtrycksgjutning fokuserar vi på fyra huvudsakliga kostnadsdrivare. Det här är områden där små tekniska förändringar kan ge stora ekonomiska effekter.

Att förbättra dessa drivkrafter leder till hållbara besparingar. Det är en win-win-situation för både kunden och tillverkaren.

Låt oss titta på de viktigaste områdena för analys.

| Kostnadsdrivare | Primär påverkan |

|---|---|

| Metallutbyte | Material Avfall |

| Cykeltid | Maskin- och arbetseffektivitet |

| Dö livet | Avskrivning av verktyg |

| Energiförbrukning | Allmänna kostnader |

Att optimera dessa är nyckeln till en framgångsrik strategi för att sänka kostnaderna.

För att verkligen sänka kostnaderna måste du gräva ner dig i de tekniska detaljerna. Det handlar om att göra själva processen billigare att köra, inte bara att köpa billigare material. På PTSMAKE samarbetar vi med våra kunder för att analysera dessa områden.

Optimera metallutbytet

En stor kostnad är det råmaterial som inte hamnar i den slutliga detaljen. Vi lägger stor vikt vid utformningen av löpare och ingångar. Med hjälp av programvara för flödessimulering kan vi ofta minska materialet i löparsystemet med 10-15%, vilket är en direkt besparing.

Minska cykeltiden

Snabbare cykler innebär högre produktion och lägre kostnader per detalj. Vi analyserar verktygens kylkanaler för att säkerställa snabb och jämn kylning. Vi optimerar också robotarnas extraktionsvägar och appliceringen av verktygsspray. Varje sekund som sparas blir en betydande summa under en produktionsomgång.

Förlängning av verktygens livslängd

Verktyg är en enorm investering. Ju längre en form håller, desto lägre blir den amorterade kostnaden per detalj. En primär orsak till verktygsfel är termisk utmattning9. Korrekt värmehantering, tillsammans med avancerade beläggningar och rätt verktygsstål, kan dramatiskt förlänga en matris livslängd.

Vår analys visar ofta att en något dyrare beläggning kan fördubbla verktygets livslängd.

| Förare | Tekniska förbättringar |

|---|---|

| Metallutbyte | Ny utformning av rännor och grindar; optimera överflödet |

| Cykeltid | Förbättra kylkretsar; automatisera extraktion |

| Dö livet | Applicera avancerade ytbeläggningar; förbättra värmebehandlingen |

| Energi | Uppgradera ugnsisoleringen; optimera maskinens tomgångslägen |

Sänkt energiförbrukning

Energi är en direkt omkostnad. Vi tittar på allt från ugnsverkningsgrad till själva gjutmaskinens energiförbrukning. Modern, väl underhållen utrustning använder helt enkelt mindre ström per producerad del.

Verklig kostnadsneddragningsanalys inom gjutning är en teknisk övning. Genom att fokusera på tekniska drivkrafter som metallutbyte, cykeltid, formlivslängd och energianvändning kan vi frigöra verkliga, hållbara besparingar som går långt utöver enkla prisförhandlingar.

Utveckla en heltäckande strategi för att maximera livslängden.

Att skapa en långsiktig plan handlar inte bara om underhåll. Det börjar mycket tidigare. En heltäckande strategi integrerar varje steg i verktygets livscykel.

Initial formgivning av matrisen

Korrekt design är din första försvarslinje. Generösa radier och mjuka övergångar förhindrar spänningskoncentrationer redan från början.

Behandling och förberedelser

Värmebehandling och förvärmning är avgörande. De förbereder formstålet för de intensiva förhållanden som råder under produktionen.

En framgångsrik strategi balanserar dessa nyckelområden:

| Strategisk pelare | Nyckelåtgärd | Primärt mål |

|---|---|---|

| Design | Använd generösa radier | Minska stresspunkter |

| Värmebehandling | Följ exakta protokoll | Uppnå optimal hårdhet |

| Förhandsuppvärmning | Temperaturökning för styrning | Minimera termisk chock |

| Underhåll | Planera regelbundna kontroller | Förhindra katastrofala fel |

En holistisk livscykelansats

En verkligt effektiv strategi kopplar samman alla faser. Att bara fokusera på reaktivt underhåll är ett vanligt misstag. Grunden för en lång livslängd läggs redan under konstruktionsfasen. På PTSMAKE betonar vi detta från dag ett.

Integrera design med process

Designvalen har en direkt inverkan på hur verktyget hanterar påfrestningar. Till exempel hjälper ett väl utformat kylkanalsystem till att hantera termiska belastningar. Detta minskar risken för intergranulär spänning10 uppbyggnad under tusentals cykler. Att optimera dessa parametrar är avgörande vid högtrycksgjutning.

Proaktivt kontra reaktivt underhåll

Ett planerat underhållsschema är alltid bättre än att vänta på ett haveri. Det förhindrar oplanerade driftstopp och mer kostsamma reparationer. I våra projekt har vi sett att proaktiva planer förlänger livslängden på verktyg avsevärt.

Denna jämförelse illustrerar skillnaden:

| Aspekt | Proaktivt underhåll | Reaktivt underhåll |

|---|---|---|

| Tidtagning | Schemalagda intervall | Efter att felet inträffat |

| Kostnad | Lägre, förutsägbar | Hög, oförutsägbar |

| Stilleståndstid | Planerad, minimal | Oplanerad, omfattande |

| Dö livet | Maximerad | Betydligt reducerad |

Ett svetsschema bör också vara en del av denna proaktiva plan. Regelbundna, mindre reparationer är mycket mer effektiva än stora översyner. Detta tillvägagångssätt håller verktyget i optimalt skick.

En omfattande strategi kopplar samman den ursprungliga designen, exakta behandlingar, optimerade processer och regelbundet underhåll. Den här integrerade planen är avgörande för att maximera livslängden och värdet på din matris.

Hur överbryggar man klyftan mellan simulering och verklighet?

Simuleringar är en bra utgångspunkt. Men de är inte det sista ordet. Den verkliga magin uppstår när vi kopplar ihop den digitala modellen med det fysiska fabriksgolvet. Det är en dubbelriktad gata.

Börjar med simulering

Vi använder flödes- och värmesimuleringar för att styra vår första installation. Detta ger oss en stark, datadriven baslinje. Det hjälper oss att förutse potentiella problem innan de inträffar. Det sparar tid och materialkostnader.

Initiala processparametrar

| Parameter | Riktlinjer för simulering | Initial maskininställning |

|---|---|---|

| Smälttemperatur | 680°C | 685°C |

| Formtemperatur | 220°C | 225°C |

| Insprutningshastighet | 2,5 m/s | 2,4 m/s |

| Tryck | 100 MPa | 105 MPa |

Den här tabellen visar hur väl våra initiala inställningar följer simuleringens rekommendationer.

Skapa en återkopplingsslinga

Den första installationen är bara början. Det avgörande nästa steget är att förfina simuleringen. Vi använder verkliga data från de första produktionskörningarna för att förbättra modellen. Denna iterativa process förvandlar en bra simulering till en fantastisk.

Vi samlar in data från varje skott. Detta inkluderar temperaturer, tryck och cykeltider. Vi utför också detaljerade kvalitetskontroller av de färdiga delarna. Denna feedback är avgörande för korrekta justeringar.

Detta tillvägagångssätt är särskilt viktigt för komplexa jobb. Till exempel vid högtrycksgjutning kan mindre processvariationer få stora effekter. En väl avstämd simulering hjälper oss att hantera denna komplexitet på ett effektivt sätt. Vårt mål är ständiga förbättringar genom denna återkopplingsslinga.

Kalibrering med data från verkliga världen

Uppdateringen av simuleringen med produktionsdata är en viktig process. Detta kalibrering av modell11 gör våra framtidsprognoser otroligt exakta. Det säkerställer att den digitala tvillingen verkligen återspeglar den fysiska processen.

| Typ av data | Insamlingsmetod | Justering av simulering |

|---|---|---|

| Fyllnadsmönster | Analys av kortskott | Ändra grindplaceringar eller flödeshastigheter |

| Del Warpage | CMM-inspektion | Justera temperaturen i kylkanalen |

| Porositet | Röntgeninspektion | Förfina injektionstryckprofilen |

Baserat på våra tester minskar denna slutna process inställningstiderna för liknande delar med upp till 30%. Det bygger upp ett bibliotek med kunskap som gynnar alla framtida projekt här på PTSMAKE.

Det verkliga värdet av simuleringar uppnås när de ingår i en återkopplingsslinga. Vi använder den för att styra vår första installation och förfinar den sedan med produktionsdata från verkligheten. Den här metoden säkerställer kontinuerlig förbättring och förutsägbarhet.

Diagnostisera ett kvalitetsproblem med flera potentiella grundorsaker.

Att hantera intermittent blixt och dimensionsinstabilitet är en av de svåraste utmaningarna. Problemet dyker upp och försvinner sedan. Detta gör snabba lösningar nästan omöjliga.

Gissningar är slöseri med tid och pengar. Ett systematiskt tillvägagångssätt är avgörande. Vi använder ett diagnostiskt träd, till exempel ett Ishikawa-diagram (eller fiskbensdiagram), för att kartlägga alla möjligheter. Den här metoden förvandlar ett komplext, tvetydigt problem till en strukturerad utredning som säkerställer att ingen sten lämnas ovänd.

| Problemområde | Viktig fråga |

|---|---|

| Maskin | Är utrustningen konsekvent? |

| Matrize (verktyg) | Är formens integritet äventyrad? |

| Process | Är driftsparametrarna stabila? |

| Material | Är råmaterialet konsekvent? |

Ett fiskbensdiagram hjälper oss att visualisera potentiella orsaker. Vi kategoriserar dem för att kunna ta itu med problemet på ett metodiskt sätt. Denna tydlighet är avgörande när flera faktorer kan vara den skyldige. På PTSMAKE börjar vi med att kartlägga de primära "benen" i diagrammet.

Maskinfaktorn

Först tittar vi på själva utrustningen. Inkonsekvent maskinprestanda är en vanlig källa till intermittenta problem.

Instabilitet i klämkraft

Fluktuerar klämkraften under körningen? Ett tryckfall, om så bara för ett ögonblick, kan göra att det bildas en flamma. Vi kontrollerar hydraultrycket och de mekaniska spakarna för att upptäcka eventuella variationer.

Plattans parallellitet

Om plattorna inte är helt parallella kommer klämkraften att vara ojämn över verktygsytan. Detta kan också leda till flammor och dimensionsproblem.

Verktygsfaktorn (verktyg)

Därefter inspekterar vi matrisen. Även de mest robusta verktygen slits med tiden, vilket kan leda till subtila defekter.

| Verktygskomponent | Potentiellt problem | Konsekvenser |

|---|---|---|

| Avskedsansökan | Slitage eller skada | Flash |

| Ventiler | Tilltäppt eller underdimensionerad | Instängd gas, korta skott |

| Kärnstift/glidskenor | Felaktig inriktning | Dimensionell instabilitet |

Processfaktorn

Processparametrarna är de mest dynamiska variablerna. En liten avvikelse kan ha en betydande inverkan, särskilt i känsliga processer som högtrycksgjutning. Vi analyserar data från skott till skott för att hitta inkonsekvenser. Det handlar om att upprätthålla en stabil Processfönster12. Temperatur, tryck och hastighet måste kontrolleras noggrant.

Ett strukturerat diagnostiskt träd förvandlar tvetydighet till en handlingsbar plan. Denna metod eliminerar systematiskt variabler och leder ditt team till den verkliga grundorsaken. Den förhindrar gissningar och säkerställer att en permanent lösning hittas på ett effektivt sätt.

Utforma ett projekt för att förbättra utrustningens totala effektivitet (OEE).

Att förbättra OEE kan verka som en enorm uppgift. Nyckeln är att börja i liten skala. Låt oss tillämpa lean manufacturing på ett område.

Vi kommer att utforma ett projekt med fokus på tillgänglighet. En bra startpunkt är att minska utrustningens installationstider.

Att välja ett pilotprojekt

I vårt exempel fokuserar vi på en vanlig utmaning inom tillverkningsindustrin. Målet är att minimera stilleståndstiden mellan produktionskörningarna.

Fokusera: Tid för omställning av verktyg

Att minska tiden för verktygsväxling är ett perfekt småskaligt projekt. Det ökar direkt maskintillgängligheten, en central OEE-komponent. Framgång här ger en tydlig vinst.

| OEE-komponent | Projektfokus | Förväntat resultat |

|---|---|---|

| Tillgänglighet | Minska tiden för omställning av verktyg | Mer drifttid i produktionen |

| Prestanda | - | (Ej målgrupp för detta projekt) |

| Kvalitet | - | (Ej målgrupp för detta projekt) |

Tillämpning av Lean-principer på HPDC

För att hantera verktygsbyten använder vi ett lean-verktyg som kallas SMED. Det står för Single-Minute Exchange of Die. Målet är inte bokstavligen en minut. Det handlar om att göra omställningarna snabba och effektiva.

I tidigare projekt på PTSMAKE har vi kommit fram till att ett strukturerat tillvägagångssätt fungerar bäst. Detta gäller särskilt för komplexa processer som pressgjutning under högt tryck.

En steg-för-steg-projektplan

En tydlig plan är en förutsättning för framgång. Vi delar upp projektet i hanterbara steg. Det gör att teamet behåller fokus och kan mäta framstegen på ett korrekt sätt.

1. Observation och datainsamling

Först videofilmar vi den aktuella omställningsprocessen. Teamet tittar på den tillsammans. Vi dokumenterar varje enskilt steg och dess varaktighet. Detta skapar en baslinje att förbättra.

2. Identifiera och separera arbetsuppgifter

Därefter klassificerar vi varje steg. Uppgifterna är antingen "interna" (maskinen måste stoppas) eller "externa" (kan utföras under drift).

| Typ av uppgift | Definition | Exempel |

|---|---|---|

| Internt | Måste göras när maskinen är avstängd | Avbultning av den gamla matrisen |

| Extern | Kan göras medan maskinen är påslagen | Förberedelse av nästa matris |

3. Konvertera och strömlinjeforma

Huvudmålet är att konvertera interna steg till externa. Vi strävar också efter att förenkla eller eliminera steg. Vi kan till exempel implementera [Poka-yoke] (https://en.wikipedia.org/wiki/Poka-yoke)[^13] åtgärder för att förhindra fel under installationen, vilket gör den snabbare och säkrare. Att effektivisera de återstående interna uppgifterna är den sista biten.

Genom att tillämpa lean-principer som SMED kan vi starta ett fokuserat projekt. Genom att fokusera på tiden för verktygsbyten i pressgjutning under högt tryck, kan vi uppnå mätbara vinster i maskintillgänglighet. Den här lilla vinsten skapar ett momentum för större OEE-förbättringar i hela anläggningen.

Snabba upp din framgång med högtrycksgjutning med PTSMAKE

Är du redo att optimera ditt nästa projekt för högtrycksgjutning? Kontakta PTSMAKE för expertråd, snabba offerter och lösningar för precisionstillverkning i världsklass - levererade i tid, enligt dina exakta specifikationer. Kontakta oss nu för din anpassade offert och ta din produktion till nästa nivå!

Upptäck hur denna snabba kylningsprocess definierar detaljens slutliga styrka och ytfinish. ↩

Förstå hur dessa mikroskopiska strukturer kan påverka den totala styrkan och hållbarheten hos dina pressgjutna delar. ↩

Förstå hur detta vanliga fel uppstår och hur vi förhindrar det för att maximera komponenternas hållbarhet. ↩

Klicka här för att se hur smältningen påverkar den slutliga detaljens mekaniska egenskaper och kvalitet. ↩

Läs om hur denna interna defekt påverkar detaljintegriteten och vilka inspektionsmetoder som kan upptäcka den. ↩

Upptäck hur dessa kristallstrukturer bildas och varför de är avgörande för att förstå krympning vid metallgjutning. ↩

Förstå fysiken bakom hur material kyls och stelnar på ett effektivt sätt. ↩

Lär dig hur interna hålrum bildas och påverkar kvaliteten på den slutliga gjutytan. ↩

Upptäck hur denna materialstress direkt påverkar din verktygsbudget och produktionens drifttid. ↩

Förstå hur denna mikroskopiska spänning orsakar sprickor och leder till att verktyget går sönder. ↩

Läs om hur kalibrering av modeller förbättrar precisionen i förutsägelser och minskar kostsamma fysiska provkörningar. ↩

Utforska hur detta parameterområde är avgörande för att uppnå konsekventa produktionsserier av hög kvalitet. ↩