Tillverkare av medicintekniska produkter ställs inför allt större krav på att leverera alltmer komplexa precisionskomponenter samtidigt som de måste följa strikta regelverk och hålla korta tidsramar. Utmaningen blir ännu svårare när traditionella bearbetningsmetoder inte kan hålla jämna steg med kraven på patientspecifika implantat, komplicerade kirurgiska instrument och nästa generations diagnostiska enheter.

Den medicinska CNC-bearbetningsindustrin genomgår en stor omvandling under 2025, driven av banbrytande innovationer inom automatisering, smart tillverkningsteknik och avancerad materialbearbetning. Denna utveckling gör det möjligt för tillverkare att uppnå oöverträffade precisionsnivåer samtidigt som de uppfyller kraven på personlig medicin och stränga FDA-standarder.

Jag har arbetat med precisionstillverkning i över 15 år och har sett hur branschen har utvecklats snabbt. De förändringar som just nu sker inom medicinsk CNC-bearbetning representerar det största skiftet jag har sett. Från AI-drivna kvalitetskontrollsystem till hybridtillverkningsmetoder som kombinerar additiva och subtraktiva metoder löser dessa innovationer problem som verkade omöjliga för bara några år sedan. Låt mig gå igenom de viktigaste trenderna som kommer att definiera framgång inom medicinsk CNC-bearbetning 2025.

Nya innovationer inom medicinsk CNC-bearbetning.

Har du svårt att bearbeta alltmer komplexa medicinska komponenter med den precision som patientsäkerheten kräver? Skapar föråldrade tillverkningsprocesser flaskhalsar för dina innovativa, patientspecifika enhetsdesigner?

Den medicinska CNC-bearbetningen utvecklas snabbt och drivs på av innovationer som fleraxlig bearbetning, integrerad robotteknik och avancerad programvara. Dessa tekniker öppnar upp för nya möjligheter att skapa mycket komplexa, kundanpassade och extremt exakta medicinska komponenter med oöverträffad hastighet och tillförlitlighet.

Efterfrågan på mindre, mer komplicerade och patientspecifika medicintekniska produkter har pressat den traditionella 3-axliga bearbetningen till dess yttersta gränser. Det verkliga genombrottet i modern medicinsk tillverkning kommer från att anamma mer sofistikerad teknik. Enligt vår erfarenhet på PTSMAKE har övergången till fleraxlig maskinbearbetning varit en game-changer för kunder som kräver komplexa medicinska komponenter.

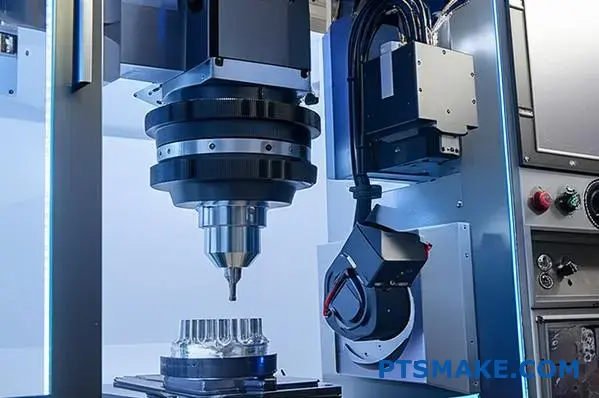

Språnget till fleraxlig bearbetning

Till skillnad från traditionella maskiner som rör sig längs tre linjära axlar (X, Y, Z) har fleraxliga maskiner rotationsaxlar. Detta gör att skärverktyget kan närma sig arbetsstycket från praktiskt taget vilken vinkel som helst, vilket gör det möjligt att skapa mycket komplexa geometrier i en enda uppställning. Denna metod med en enda uppställning är en betydande fördel vid medicinsk CNC-bearbetning, eftersom den drastiskt minskar risken för fel som kan uppstå när en detalj bearbetas manuellt flera gånger.

Bortom 3-axeln: kraften i 5-axeln

5-axlig CNC-bearbetning är hörnstenen i modern tillverkning av medicintekniska produkter. Det är så vi tillverkar komponenter som ortopediska implantat (knä- och höftproteser), kirurgiska instrument och komplexa höljen för diagnostisk utrustning. Möjligheten att hålla en konstant, optimal vinkel mellan verktyget och arbetsstyckets yta ger överlägsen ytfinhet, vilket är avgörande för biokompatibilitet och för att minska friktionen i rörliga delar. Maskinens avancerade kinematik1 möjliggör konturerade ytor och djupa, smala kaviteter som annars skulle vara omöjliga att skapa. Denna förmåga stöder direkt trenden mot minimalt invasiva kirurgiska verktyg och anatomiskt anpassade implantat.

| Funktion | 3-axlig maskinbearbetning | 5-axlig maskinbearbetning |

|---|---|---|

| Inställningar krävs | Flera | Enstaka eller få |

| Komplexitet | Begränsad till enklare geometrier | Idealisk för komplexa, organiska former |

| Noggrannhet | Bra, men risk för fel vid varje installation | Utmärkt, högre repeterbarhet |

| Idealisk för | Konsoler, enkla höljen, plattor | Ortopediska implantat, kirurgiska verktyg |

Schweizisk maskinbearbetning för miniatyrkomponenter

För medicinska detaljer i mikroskala, som benskruvar, tandimplantat och komponenter till pacemakers, är CNC-svarvar av schweizisk typ oumbärliga. Dessa maskiner stöder arbetsstycket med en styrbussning mycket nära skärverktyget. Denna konstruktion ger enastående stabilitet och gör det möjligt att svarva mycket långa och smala detaljer med extremt snäva toleranser. Denna precision är avgörande, eftersom även en liten avvikelse i en komponent som en ryggmärgsskruv kan få allvarliga konsekvenser för patienten.

Även om avancerade verktygsmaskiner utgör grunden är programvaran som driver dem och automationen som stöder dem lika viktiga innovationer. "Hjärnan" och "musklerna" i verksamheten arbetar tillsammans för att lyfta medicinsk CNC-bearbetning från en enkel tillverkningsprocess till ett intelligent tillverkningsekosystem. Denna integration är nyckeln till att uppnå den konsekvens och spårbarhet som krävs enligt stränga medicinska föreskrifter, till exempel från FDA.

Ökningen av automatisering och robotteknik

Den mänskliga kompetensen är oersättlig, men automatiseringen sköter de repetitiva uppgifterna och frigör tid för våra skickliga tekniker att fokusera på kvalitetskontroll och processoptimering. Denna hybridmetod förbättrar både effektiviteten och kvaliteten.

Ljusstark tillverkning inom det medicinska området

Genom att integrera robotarmar för lastning av råmaterial och lossning av färdiga delar kan vi köra våra CNC-maskiner dygnet runt med minimal mänsklig övervakning. Denna "lights-out"-tillverkningskapacitet är särskilt fördelaktig för högvolymsproduktion av standardiserade medicinska komponenter. Det påskyndar inte bara produktionstiderna utan minskar också kostnaden per del, vilket gör avancerade medicinska behandlingar mer tillgängliga. Automatiserad inspektion i processen, där en robot presenterar en detalj för en koordinatmätmaskin (CMM) mitt i cykeln, säkerställer att eventuella avvikelser upptäcks omedelbart, inte i slutet av en lång produktionskörning.

Hjärnan bakom musklerna: Avancerad programvara

Den mest kraftfulla hårdvara är bara så bra som den programvara som styr den. Moderna CAD/CAM-plattformar (Computer-Aided Design/Computer-Aided Manufacturing) är viktigare än någonsin.

CAD/CAM och simulering

Innan någon metall skärs kör vi omfattande simuleringar. Med avancerad CAM-programvara kan vi visualisera hela bearbetningsprocessen, upptäcka potentiella verktygskollisioner, optimera verktygsbanor för effektivitet och förutsäga den slutliga ytfinishen. Detta är särskilt viktigt för patientspecifika enheter som härrör från CT- eller MR-skanningar. Vi kan simulera bearbetningen av en anpassad kranialplatta eller en unik kirurgisk guide för att säkerställa en perfekt passform och förhindra kostsamt materialspill eller förseningar. I tidigare projekt med kunder har vi sett att noggrann simulering kan minska antalet iterationer av fysiska prototyper med så mycket som 50%, vilket är en enorm fördel när tiden till marknaden är kritisk. Det här digitala verifieringssteget är ett viktigt verktyg för riskreducering i en värld med höga insatser inom medicinsk tillverkning.

Den viktigaste slutsatsen är att den medicinska CNC-bearbetningsindustrin befinner sig i en period av snabb teknisk utveckling. Innovationerna sker inte isolerat, utan fleraxliga maskiner, sofistikerad robotteknik och intelligent programvara konvergerar. Denna synergi gör det möjligt för tillverkare som oss på PTSMAKE att producera medicintekniska produkter som är mer komplexa, exakta och skräddarsydda för individuella patientbehov än någonsin tidigare. Dessa framsteg leder direkt till bättre patientresultat genom att stödja mer effektiva och mindre invasiva medicinska procedurer.

Automation och robotteknik: Att forma framtiden för medicinsk tillverkning!

Kämpar du med att balansera det intensiva kravet på precision i medicinska delar med den ständiga risken för mänskliga fel? Är du orolig för att en liten inkonsekvens kan få en hel produktion att spåra ur?

Automation och robotteknik omformar den medicinska tillverkningen i grunden. Genom att integrera AI-drivna system och robotteknik i medicinsk CNC-bearbetning uppnår vi oöverträffad effektivitet, minimerar mänskliga fel och möjliggör skalbar produktion, vilket säkerställer att varje komponent uppfyller de strängaste kvalitets- och säkerhetsstandarderna.

Övergången till automatisering inom tillverkningsindustrin handlar inte bara om att ersätta mänsklig arbetskraft, utan om att höja precisionen till en nivå som människor helt enkelt inte kan upprätthålla. Inom det medicinska området, där en enda mikrometer kan vara skillnaden mellan ett lyckat kirurgiskt implantat och ett kritiskt fel, är denna förhöjning inte en lyx - det är en nödvändighet. På PTSMAKE har vi själva sett hur integrering av automatisering förvandlar produktionsgolvet från en serie manuella, frånkopplade steg till ett strömlinjeformat, intelligent ekosystem.

Grundpelarna i automatiserad produktion

Automation förbättrar medicinsk CNC-bearbetning genom att fokusera på tre kritiska områden: effektivitet, felreducering och skalbarhet. Varje pelare stödjer de andra och skapar ett robust ramverk för modern tillverkning av medicintekniska produkter.

Lås upp 24/7-effektivitet

En viktig fördel med robotteknik är förmågan att arbeta kontinuerligt utan att bli trött. Robotarmar kan ladda CNC-maskiner med råmaterial och lossa färdiga detaljer dygnet runt. Denna "lights-out"-tillverkningskapacitet ökar maskinens drifttid och den totala produktionen dramatiskt. För projekt med aggressiva tidsramar, som att svara på en plötslig efterfrågan på en ny medicinteknisk produkt, är den här kontinuerliga driften helt avgörande. Det gör att vi kan hålla snäva tidsramar utan att kompromissa med den noggranna bearbetningsprocess som krävs för komplexa medicinska komponenter.

Systematisk eliminering av mänskliga fel

Även den skickligaste maskinisten kan ha en dålig dag. Trötthet, distraktion eller mindre felberäkningar kan leda till variationer som är oacceptabla i medicinska tillämpningar. Automatiserade system utför däremot samma uppgift med exakt samma precision varje gång. En programmerad robot följer sina instruktioner felfritt och ser till att varje del är en perfekt kopia av den föregående. Denna nivå av repeterbarhet är avgörande för att klara de strikta valideringsprocesser som krävs av tillsynsmyndigheter. Systemet förlitar sig på en återkopplingssystem med sluten slinga2 för att kontinuerligt övervaka och justera dess prestanda, vilket garanterar konsekvens.

| Funktion | Manuell drift | Automatiserad drift |

|---|---|---|

| Samstämmighet | Varierande, beroende på operatör | Extremt hög och repeterbar |

| Öppettider | Begränsad till skiftarbete (8-12 timmar) | Kontinuerlig (24/7) |

| Felprocent | Högre, beroende på mänskliga faktorer | Nära noll för programmerade uppgifter |

| Skalbarhet | Långsam, kräver rekrytering/utbildning | Snabbt, lägga till eller omprogrammera celler |

Detta systematiska tillvägagångssätt tar bort slumpen från ekvationen och ger en tillförlitlig grund för medicinsk CNC-bearbetning med höga insatser.

Även om förbättrad produktionseffektivitet är en viktig drivkraft för automatisering, är dess roll inom kvalitetskontroll förmodligen ännu viktigare, särskilt inom den medicinska sektorn. Autonoma inspektionssystem letar inte bara efter defekter; de skapar en ny standard för kvalitetssäkring som är både snabbare och mer tillförlitlig än traditionella metoder. Målet är att gå från att bara identifiera fel till att förhindra att de någonsin uppstår.

Framväxten av autonoma inspektionssystem

Tidigare innebar kvalitetskontroll att tekniker manuellt mätte delar med skjutmått och mikrometrar. Denna process var inte bara långsam utan innebar också en risk för mänskliga fel och subjektiva bedömningar. Idag utnyttjar automatiserad kvalitetskontroll avancerad teknik för att tillhandahålla objektiva och omfattande data för varje enskild detalj som lämnar produktionslinjen.

Mätteknik med hög precision i aktion

Moderna arbetsceller för medicinsk CNC-bearbetning integrerar ofta automatiserade koordinatmätmaskiner (CMM) och högupplösta visionsystem. Så här fungerar det i våra projekt på PTSMAKE: När en detalj har bearbetats plockar en robotarm upp den och placerar den i en sluten CMM-station. CMM-proben berör sedan automatiskt hundratals, eller till och med tusentals, förprogrammerade punkter på detaljen och jämför de fysiska mätningarna med den ursprungliga CAD-modellen med submikron noggrannhet. Denna process genererar en komplett, opartisk inspektionsrapport på några minuter - en uppgift som skulle ta en mänsklig inspektör timmar att utföra med mycket mindre detaljrikedom.

AI-baserad prediktiv kvalitet

De mest avancerade systemen tar detta ett steg längre genom att integrera artificiell intelligens. AI-algoritmer analyserar den stora mängd data som CMM:er och visionsystem samlar in över tid. De kan identifiera mikroskopiska avvikelser eller trender som är osynliga för det mänskliga ögat. En AI kan t.ex. upptäcka att en viss dimension långsamt rör sig mot toleransgränsen. Den kan sedan varna systemet för ett potentiellt problem, t.ex. verktygsslitage på CNC-maskinen, före eventuella delar som inte uppfyller specifikationerna produceras. Denna prediktiva förmåga är ett stort steg framåt och flyttar fokus från reaktiv defektdetektering till proaktiv processtyrning.

| Inspektionsmetod | Manuell inspektion | Automatiserad CMM | AI-Vision-system |

|---|---|---|---|

| Hastighet | Långsam | Snabb | Omedelbar |

| Spårbarhet för data | Manuella loggar, felbenägna | Komplett digitalt register | Helt integrerad dataström |

| Noggrannhet | Operatörsberoende | Submikronprecision | Hög, med mönsterigenkänning |

| Förutsägbar kraft | Ingen | Begränsad | Hög, upptäcker trender |

Denna omfattande dataloggning skapar också en oantastlig verifieringskedja för varje komponent, vilket förenklar efterlevnaden av regelverk och ger absolut förtroende för slutproduktens kvalitet.

Automation och robotteknik revolutionerar tillverkningen av medicintekniska produkter genom att öka effektiviteten, skalbarheten och, viktigast av allt, precisionen. Genom att systematiskt minska risken för mänskliga fel i både produktion och inspektion säkerställer dessa tekniker att varje medicinsk komponent bearbetas enligt exakta specifikationer. AI-driven kvalitetskontroll och autonoma system ger en säkerhetsnivå som manuella processer helt enkelt inte kan matcha, vilket skapar ett nytt riktmärke för säkerhet och tillförlitlighet inom medicinsk CNC-bearbetning.

Avancerade material för medicinsk CNC-bearbetning.

Har du någonsin valt ett material som verkade perfekt på papperet, bara för att möta oväntade bearbetningsutmaningar eller problem med biokompatibilitet längre fram? Det är en vanlig frustration vid utveckling av medicintekniska produkter.

Avancerade material som titanlegeringar, PEEK och bioresorberbara polymerer är centrala i modern medicinsk CNC-bearbetning. De ger överlägsen biokompatibilitet, styrka och prestanda, vilket gör det möjligt att skapa säkrare och effektivare implantat, kirurgiska instrument och diagnostisk utrustning.

Valet av material är ett av de mest kritiska besluten vid tillverkning av medicintekniska produkter. Det handlar inte bara om enkla mekaniska egenskaper, utan också om hur materialet interagerar med människokroppen och hur det beter sig under påfrestningarna i en högprecisionsbearbetningsprocess. I tidigare projekt på PTSMAKE har vi funnit att en djup förståelse för materialets nyanser inte är förhandlingsbar för framgång inom medicinsk CNC-bearbetning.

Metallerna: Titan och kobolt-krom

Metaller utgör ryggraden i många lastbärande medicinska implantat, t.ex. höftleder och benplattor. Deras styrka och hållbarhet är oöverträffad, men de medför unika utmaningar för maskinverkstaden.

Titanlegeringar (t.ex. Ti-6Al-4V)

Titan är känt för sitt höga förhållande mellan styrka och vikt och sin utmärkta korrosionsbeständighet. Detta gör det idealiskt för implantat med lång livslängd. Det är dock notoriskt svårt att bearbeta. Det har låg värmeledningsförmåga, vilket innebär att värme byggs upp vid skärverktygets spets i stället för att avledas till spånorna eller arbetsstycket. Denna extrema värme kan orsaka för tidigt verktygsslitage och till och med skada materialets ytintegritet, vilket är avgörande för att främja osseointegration3. För att motverka detta använder vi högtryckskylsystem och specialiserade belagda hårdmetallverktyg som körs med mycket specifika hastigheter och matningar som vårt team har förfinat under många projekt.

Kobolt-kromlegeringar (Co-Cr)

Co-Cr-legeringar är till och med hårdare och mer slitstarka än titan, vilket gör dem perfekta för ledytorna i knä- och höftproteser. Samma hårdhet gör dem dock extremt abrasiva på skärverktyg. Bearbetning av Co-Cr kräver rigida maskinuppställningar, optimerade verktygsbanor för att minimera spänningen i verktygsingreppet och skärverktyg tillverkade av avancerade material som kubisk bornitrid (CBN). Processen är långsam och kräver konstant övervakning för att bibehålla de snäva toleranser som är nödvändiga för medicintekniska produkter.

| Material | Viktig fördel | Huvudsaklig utmaning vid maskinbearbetning | Gemensam medicinsk ansökan |

|---|---|---|---|

| Titan (Ti-6Al-4V) | Högt förhållande mellan styrka och vikt | Dålig värmeavledning, arbetshärdning | Käglor för ryggradsfusion, benskruvar |

| Kobolt-krom (Co-Cr) | Utmärkt slitstyrka | Hög nötningsförmåga, materialets seghet | Artificiella höft- och knäleder |

Medan metaller sätter standarden för styrka skapar avancerade polymerer nya möjligheter för design av medicintekniska produkter, med egenskaper som metaller helt enkelt inte kan matcha. Dessa material kräver ofta en helt annan bearbetningsstrategi, där fokus flyttas från att hantera råstyrka och värme till att finjustera känsliga strukturer.

Polymererna: PEEK och bioresorberbara material

Högpresterande polymerer är uppskattade för sin biokompatibilitet, sin lätta vikt och i vissa fall unika interaktionsegenskaper med människokroppen. De blir allt vanligare för både permanenta implantat och tillfälliga medicintekniska produkter.

Polyetereterketon (PEEK)

PEEK är en anmärkningsvärd termoplast som kombinerar mekanisk styrka med radiolucens, vilket innebär att den är transparent för röntgenstrålar. Det gör att kirurgerna tydligt kan se hur benfusionen fortskrider runt ett PEEK-implantat på röntgenbilderna. Dess relativt låga smältpunkt utgör dock en utmaning. För mycket friktion eller värme under bearbetningen kan smälta materialet, vilket leder till gummibildning på verktyget och en dålig ytfinish. Nyckeln är att använda extremt vassa, ofta specialiserade plastskärande verktyg och att använda lägre spindelhastigheter med högre matningshastigheter för att skapa rena spånor och minimera värmen. Luftblästring är ofta att föredra framför flytande kylmedel för att förhindra termisk chock och kontaminering.

Bioresorberbara polymerer (PLLA, PGA)

Dessa material ligger i den medicinska teknikens framkant. De används för enheter som suturer, stentar och fixeringsskruvar som är utformade för att utföra en funktion under en viss period och sedan upplösas på ett säkert sätt i kroppen. Att bearbeta dem är en övning i finkänslighet. De är extremt känsliga för värme och mekanisk stress, vilket kan äventyra deras strukturella integritet och absorptionshastighet. Vi använder mikrobearbetningstekniker med exceptionellt vassa verktyg och minimala skärkrafter. Hela processen är noggrant kontrollerad för att förhindra för tidig nedbrytning av polymeren.

| Material | Viktig fördel | Huvudsaklig utmaning vid maskinbearbetning | Gemensam medicinsk ansökan |

|---|---|---|---|

| PEEK | Genomskinlighet, kemisk beständighet | Låg smältpunkt, kan skapa grader | Spinalimplantat, suturförankringar |

| Bioresorberbara material (PLLA) | Absorberas av kroppen över tid | Värmekänslig, mycket spröd | Temporära fixeringsskruvar, stentar |

Valet av avancerade material för medicinsk CNC-bearbetning innebär en kritisk avvägning mellan prestanda och tillverkningsbarhet. Höghållfasta metaller som titan och koboltkrom är hållbara för implantat men innebär utmaningar i form av värme och verktygsslitage. Polymerer som PEEK ger däremot unika fördelar som radiolucens, medan bioresorberbara material ger tillfälligt stöd innan de löses upp. Varje material kräver en specialiserad bearbetningsmetod, vilket gör materialvalet till ett strategiskt beslut som balanserar enhetens funktion med produktionens genomförbarhet.

Additiv tillverkning och hybrida CNC-metoder?

Har du någonsin konstruerat en medicinsk komponent med invecklade interna kanaler, bara för att få höra att den är omöjlig att tillverka? Det här hindret kan vara oerhört frustrerande för ingenjörer som strävar efter innovation.

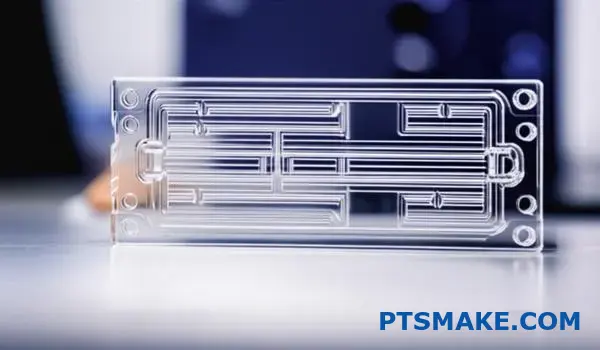

Hybridtillverkning sammanför additiva processer som 3D-utskrift med subtraktiv CNC-bearbetning i ett sömlöst arbetsflöde. Denna kraftfulla kombination producerar mycket komplexa, patientspecifika medicintekniska produkter med den precisionsfinish och de snäva toleranser som endast medicinsk CNC-bearbetning kan leverera.

Det starka paret: Hur additiv och subtraktiv fungerar tillsammans

Integrationen av additiv tillverkning (AM) och CNC-bearbetning handlar inte om att den ena tekniken ersätter den andra. Istället är det ett symbiotiskt förhållande där den enas styrkor kompenserar för den andras svagheter. Kärnan i hybridprocessen är att AM används för att bygga en detalj till dess "nära-nätform", inklusive komplexa interna funktioner, och sedan används CNC-bearbetning för att skapa de kritiska ytorna med hög tolerans.

Skapa formen med additiv tillverkning

Additiva processer, som DMLS (Direct Metal Laser Sintering) eller SLM (Selective Laser Melting), är perfekta för det inledande skedet. De bygger delar lager för lager från en 3D CAD-fil med hjälp av material som titan eller PEEK av medicinsk kvalitet. Med den här metoden kan man skapa geometrier som helt enkelt är omöjliga med traditionell maskinbearbetning. Vi talar om porösa gitterstrukturer i ryggradsimplantat som uppmuntrar osseointegration4eller kirurgiska verktyg med komplexa interna kylkanaler. Det additiva steget lägger grunden och fokuserar på komplex geometri och övergripande form.

Förädling av funktionen med CNC-bearbetning

När den nära nätformen är utskriven flyttas delen till det subtraktiva stadiet. Det är här som precisionen i den medicinska CNC-bearbetningen blir avgörande. En 5-axlig CNC-fräs kan sedan användas för att bearbeta kritiska funktioner enligt exakta specifikationer. Detta inkluderar att skapa släta ytor för montering av enheter, borra och tappa exakta hål för kirurgiska skruvar och uppnå en ytfinish som uppfyller strikta standarder för biokompatibilitet. Detta efterbehandlingssteg säkerställer att delen inte bara passar sin design utan också fungerar perfekt i människokroppen eller i en större medicinsk enhet.

I vårt arbete på PTSMAKE har vi funnit att denna hybridmetod öppnar dörrar för konstruktörer av medicintekniska produkter. Processen förstås bäst genom att jämföra den med traditionella metoder.

| Funktion | Additiv tillverkning (AM) | Endast CNC-bearbetning | Hybrida tillvägagångssätt |

|---|---|---|---|

| Intern komplexitet | Hög (gitter, kanaler) | Låg (begränsas av tillgång till verktyg) | Hög (kombinerar båda) |

| Ytfinish (som den är) | Grov | Utmärkt | Utmärkt (på kritiska områden) |

| Dimensionell noggrannhet | Måttlig | Mycket hög | Mycket hög (på kritiska områden) |

| Material Avfall | Låg | Hög | Måttlig (låg i AM-steg) |

Den här tabellen, som baseras på våra projektdata, visar tydligt hur hybridmodellen erbjuder det bästa av två världar för många medicinska tillämpningar.

Omvandling av patientvård och leveranskedja

Effekterna av denna hybridteknik går långt utöver att bara tillverka komplexa delar. Den förändrar i grunden hur medicintekniska produkter utformas, levereras och används, vilket direkt påverkar patientresultaten och logistiken i leveranskedjan. Möjligheten att skapa anpassade delar på begäran förändrar spelplanen för den medicinska industrin.

Sann personalisering: Patientspecifika implantat

En av de mest spännande tillämpningarna är skapandet av patientspecifika implantat. Den traditionella metoden använder implantat i standardstorlek, som kirurgen måste anpassa under operationen. Med en hybridmetod revolutioneras arbetsflödet.

- Skanna: En patients anatomi avbildas med en CT- eller MR-undersökning.

- Design: Ett specialanpassat implantat är utformat för att passa perfekt till patientens unika anatomi.

- Producera: Implantatet 3D-printas med sina komplexa interna strukturer och precisionsbearbetas sedan med hjälp av CNC.

Denna process resulterar i anpassade kraniala plattor som passar perfekt, ledproteser som matchar patientens exakta benstruktur och kirurgiska guider som styr kirurgen med oöverträffad precision. Dessa specialanpassningar kan förkorta operationstiderna, minimera komplikationerna och förbättra patientens långsiktiga återhämtning. I våra diskussioner med medicinska kunder är potentialen att förbättra patientresultaten den främsta drivkraften för att utforska dessa teknologier.

On-demand-produktion och effektivitet i leveranskedjan

Hybridmodellen löser också stora logistiska problem. Den traditionella leveranskedjan för medicinteknik bygger på stora lager av standarddelar som lagras i centraliserade lager, vilket leder till höga kostnader och potentiella förseningar.

| Faktorer i leveranskedjan | Traditionell modell | Hybrid On-Demand-modell |

|---|---|---|

| Lagernivåer | Hög (lagerhållning av alla storlekar) | Mycket låg (tillverkas på beställning) |

| Ledtid (anpassad) | Veckor eller månader | Dagar |

| Beroende av leverantörer | Hög (centraliserad tillverkning) | Låg (decentraliserad möjlig) |

| Avfall från oanvänt lager | Måttlig till hög | Minimal |

Hybridtillverkning möjliggör en övergång till en decentraliserad modell som bygger på efterfrågan. Ett sjukhus eller ett regionalt produktionscenter som är utrustat med en hybridmaskin kan tillverka ett specifikt implantat eller kirurgiskt verktyg bara några timmar innan det behövs. Detta minskar drastiskt behovet av stora, kostsamma lager och eliminerar risken för slutförsäljning av kritiska komponenter. Det gör leveranskedjan mer motståndskraftig, lyhörd och i slutändan mer effektiv när det gäller att möta de dynamiska behoven inom modern sjukvård.

Hybridtillverkning kombinerar effektivt den geometriska friheten hos 3D-utskrifter med den oöverträffade precisionen hos CNC-bearbetning. Denna synergi gör det möjligt att skapa komplicerade, patientspecifika medicintekniska produkter som tidigare var omöjliga att tillverka. För ingenjörer och designers öppnar detta upp för nya möjligheter inom medicinsk innovation. Dessutom effektiviserar denna teknik leveranskedjan genom att möjliggöra decentraliserad produktion på begäran, vilket säkerställer att läkare har exakt de verktyg och implantat de behöver, precis när de behöver dem.

Smart tillverkning och datadriven kvalitetskontroll?

Förlitar sig era tillverkningsprocesser fortfarande på kontroller efter produktionen, där fel upptäcks först efter att material och tid redan har gått till spillo? Skapar detta reaktiva tillvägagångssätt oacceptabla risker för dina medicintekniska produkter?

Smart tillverkning förändrar detta genom att integrera dataanalys och AI direkt i produktionslinjen. Genom realtidsövervakning, inspektioner i processen och prediktiv analys säkerställs att varje medicinsk komponent bearbetas med oöverträffad precision och konsekvens, vilket aktivt förhindrar defekter innan de uppstår.

Steget från traditionell till smart tillverkning handlar inte bara om nya maskiner; det handlar om en ny filosofi. I stället för att bara programmera en CNC-maskin och hoppas på det bästa skapar vi nu en återkopplingsslinga där maskinen lär sig och anpassar sig. Det är här som stora datamängder och artificiell intelligens (AI) blir avgörande för medicinsk CNC-bearbetning.

Kraften i data inom precisionsbearbetning

Varje bearbetningsoperation genererar en enorm mängd data - spindelhastighet, verktygsslitage, temperatur, vibrationer och axelpositionering. Förr i tiden kasserades de flesta av dessa data. Idag utnyttjar vi dem. Genom att analysera dessa dataströmmar i realtid kan vi identifiera subtila mönster som föregår ett kvalitetsproblem. Till exempel kan en mindre ökning av spindelvibrationerna tyda på att ett skärverktyg börjar bli slött. En AI-algoritm kan flagga för detta, varna en operatör eller till och med automatiskt justera skärparametrarna för att kompensera, långt innan verktygsslitaget påverkar detaljens ytfinish eller måttnoggrannhet. Denna förändring är avgörande för att bibehålla de snäva toleranser som krävs för medicinska implantat och kirurgiska instrument.

AI-driven processoptimering

På PTSMAKE har vi utforskat hur AI kan gå från enkla varningar till verklig processoptimering. AI-modeller kan analysera historiska data från tusentals produktionskörningar för att fastställa de absolut optimala inställningarna för ett visst material och en viss geometri. Detta går långt utöver operatörernas standardkunskaper. Det kan t.ex. visa sig att en något okonventionell matningshastighet i kombination med ett specifikt kylvätsketryck minskar mikrosprickorna i en svårbearbetad polymer med en betydande marginal. Detta gör att vi kan uppnå överlägsna resultat på ett konsekvent sätt. Det möjliggör också en robust förebyggande underhåll5 schema, där maskinerna servas baserat på faktiska användningsdata snarare än en fast kalender, vilket förhindrar kostsamma oväntade driftstopp.

Här är en enkel uppdelning av skiftet:

| Aspekt | Traditionell CNC-bearbetning | Smart CNC-bearbetning |

|---|---|---|

| Kvalitetskontroll | Inspektion efter produktion | Övervakning i realtid under processens gång |

| Justeringar av processer | Manuell, baserad på operatörens erfarenhet | Automatiserad, AI-driven optimering |

| Felhantering | Reaktiv (skrot eller omarbetning) | Proaktiv (förutse och förebygga) |

| Användning av data | Främst för slutrapportering | Används för feedback och lärande i realtid |

Detta datadrivna tillvägagångssätt eliminerar gissningar och bygger in kvalitet direkt i tillverkningsprocessen från första snittet.

Medan big data och AI utgör "hjärnan" för smart tillverkning, fungerar avancerad inspektionsteknik som "ögon och öron" på fabriksgolvet. Dessa verktyg ger de realtidsdata som behövs för att fatta intelligenta beslut och säkerställa att varje del uppfyller de stränga medicinska specifikationerna utan att misslyckas. Att vänta till slutet av en produktionskörning för att hitta en defekt är inte längre acceptabelt, särskilt inte när det handlar om material med högt värde och medicinska komponenter med kritisk användning.

Inspektion under tillverkningsprocessen: Den första försvarslinjen

Inspektion i processen innebär att automatiserade prober och sensorer används direkt i CNC-maskinen. När en kritisk detalj har bearbetats kan till exempel ett beröringsprob automatiskt användas för att mäta dess dimensioner innan detaljen ens har flyttats. Om någon avvikelse från CAD-modellen upptäcks kan systemet omedelbart justera verktygsbanan för efterföljande operationer eller flagga detaljen för omedelbar granskning. Detta skiljer sig fundamentalt från traditionella metoder, där en detalj kan vara helt maskinbearbetad innan den mäts på en separat CMM (Coordinate Measuring Machine). Genom att upptäcka ett fel mitt i processen sparas mycket tid och material, vilket drastiskt minskar kassationsfrekvensen.

Laserskanning för komplexa geometrier

För medicintekniska produkter med komplexa ytor med fri form, t.ex. anpassade ortopediska implantat, kan beröringsprober vara långsamma och kanske inte fånga hela ytprofilen. Det är här som beröringsfri laserskanning utmärker sig. En laserskanner kan fånga upp miljontals datapunkter på en komponents yta på några sekunder och skapa en detaljerad 3D-karta. Denna karta jämförs sedan omedelbart med den ursprungliga digitala modellen. Den här tekniken ger en omfattande kvalitetskontroll som är både snabb och otroligt noggrann, vilket säkerställer att organiska och invecklade former överensstämmer perfekt med designintentionen. I tidigare projekt på PTSMAKE har vi funnit detta särskilt effektivt för att verifiera de komplexa krökarna hos ledproteser.

Realtidsövervakning för orubblig konsekvens

Förutom att mäta dimensioner övervakar övervakningssystem i realtid själva CNC-maskinens hälsa och prestanda.

| Övervakningsteknik | Knapp Funktion | Påverkan på medicinsk CNC-bearbetning |

|---|---|---|

| Vibrationsanalys | Upptäcker obalanser eller verktygsknatter. | Ger en överlägsen ytfinish och förhindrar mikrosprickor. |

| Termisk övervakning | Spårar temperaturen på arbetsstycket och spindeln. | Förhindrar att materialet vrider sig och bibehåller dimensionsstabiliteten. |

| Akustisk avkänning | "Lyssnar" efter tecken på verktygsslitage eller -brott. | Möjliggör omedelbara verktygsbyten, vilket förhindrar skador på detaljen. |

Genom att kontinuerligt spåra dessa variabler säkerställer vi att bearbetningsmiljön förblir stabil från den första delen till den tusende. Denna nivå av processkontroll är inte förhandlingsbar för medicinsk cnc-bearbetning, där produktkonsistens direkt kan påverka patientsäkerheten och enhetens effektivitet.

Smart tillverkning omformar i grunden medicinsk CNC-bearbetning och skiftar paradigm från reaktiv defektdetektering till proaktiv kvalitetssäkring. Genom att utnyttja big data och AI för processoptimering kan vi uppnå en precisionsnivå som tidigare var ouppnåelig. Samtidigt fungerar realtidstekniker som processinspektion och laserskanning som vaksamma kvalitetskontroller under hela produktionen. Denna integrerade, datadrivna metodik minimerar slöseri, säkerställer en orubblig konsekvens och levererar i slutändan de felfria, tillförlitliga komponenter som efterfrågas av den medicinska industrin.

Kundanpassning och personalisering inom medicinteknisk produktion?

Har du någonsin funderat över varför ett medicinskt implantat av standardtyp inte kan passa perfekt till varje patients unika anatomi? En lösning som passar alla leder ofta till kompromisser när det gäller komfort, prestanda och återhämtningstid.

Medicinsk CNC-bearbetning är nyckeln till verklig individanpassning. Det gör det möjligt för tillverkare att producera patientspecifika implantat, anpassade kirurgiska verktyg och skräddarsydda proteser direkt från medicinska bilddata. Detta tillvägagångssätt kräver mycket flexibla arbetsflöden för design och tillverkning för att ge överlägsna patientresultat.

Skiftet mot patientspecifika lösningar

Den medicinska industrin rör sig bort från massproducerade enheter och mot lösningar som är skräddarsydda för individen. Det här är inte bara en trend, utan en grundläggande förändring som drivs av behovet av bättre kliniska resultat. Inom medicinteknisk produktion innebär kundanpassning att man skapar en del som passar perfekt till patientens kropp. Denna precision minimerar riskerna, förkortar operationstiderna och påskyndar läkningen. Efterfrågan på specialanpassade implantat har till exempel ökat markant. En knä- eller höftprotes som byggs utifrån en patients CT-skanning integreras mycket bättre än ett alternativ i standardstorlek.

Från digital skanning till fysiskt implantat

Processen inleds med högupplösta bilddiagnostiska undersökningar, t.ex. CT- eller MR-undersökningar. Med hjälp av dessa data skapas en exakt digital 3D-modell av patientens anatomi. Ingenjörerna använder sedan denna modell för att utforma ett implantat eller instrument som passar perfekt. Det är här kraften i avancerad medicinsk CNC-bearbetning kommer in i bilden. Den digitala designen översätts till CAM-instruktioner som styr fleraxliga CNC-maskiner att skära ut den slutliga produkten ur ett massivt block av biokompatibelt material som titan eller PEEK. Denna sömlösa digitala tråd säkerställer att den slutliga fysiska delen är en exakt kopia av den virtuella designen, med toleranser som ofta mäts i mikrometer. Genom att tillverka anpassade kirurgiska verktyg på detta sätt, t.ex. Patientspecifik instrumentering6säkerställer att kirurgen kan utföra ingreppet med maximal precision.

Flexibilitet i material och design

Anpassning handlar inte bara om form och storlek, utan även om materialval och designfunktioner. Olika tillämpningar kräver olika materialegenskaper, från styrkan hos kobolt-krom för lastbärande leder till genomskinligheten hos PEEK för ryggradsimplantat. CNC-bearbetning hanterar dessa olika material med lätthet. Dessutom möjliggör den skapandet av komplexa funktioner som skulle vara omöjliga med andra metoder.

| Funktion | Standard för medicintekniska produkter | Anpassade CNC-bearbetade enheter |

|---|---|---|

| Patientanpassning | Ungefärliga värden; finns i storlekarna S/M/L | Exakt matchning till patientens anatomi |

| Kirurgisk tid | Längre; kräver justeringar på plats | Kortare; minimalt behov av justeringar |

| Osseointegration | Bra | Utmärkt tack vare perfekt kontakt |

| Återhämtningsperiod | Standard | Ofta snabbare och mindre smärtsamt |

| Produktionsmodell | Massproduktion | On-demand, flöde i ett stycke |

Det är denna detaljnivå som skiljer adekvat medicinsk vård från utmärkt vård. Det handlar om att tillhandahålla en lösning som inte bara fungerar, utan som fungerar perfekt för en specifik person.

Vikten av ett agilt produktionsflöde

För att uppnå denna höga grad av personalisering krävs mer än bara avancerade maskiner; det krävs ett otroligt smidigt och lyhört produktionsarbetsflöde. Traditionell tillverkning bygger på volym och upprepning. Anpassad medicinsk tillverkning är motsatsen - det handlar om att effektivt producera en enda, unik artikel. På PTSMAKE har vi finslipat våra processer för att stödja denna "lot size of one"-modell, som är avgörande för alla seriösa partner inom medicinsk CNC-bearbetning. Hela arbetsflödet, från första offert till slutkontroll, måste optimeras för snabbhet, noggrannhet och spårbarhet.

Integrering av design, prototypframtagning och produktion

Ett verkligt flexibelt arbetsflöde bryter ner silorna mellan olika produktionssteg. Design- och tillverkningsteamen måste arbeta i nära samarbete. När en design har färdigställts utifrån patientdata kan snabb prototypframtagning användas för att skapa en fysisk modell för validering. På så sätt kan kirurgerna hålla i en kopia av implantatet eller guiden innan den slutliga delen bearbetas av dyrt material av medicinsk kvalitet. Denna iterativa feedback-loop är avgörande för att säkerställa att slutprodukten är felfri. Denna integration stöds av kraftfull programvara som hanterar dataflödet och spårar varje steg i processen, vilket säkerställer full överensstämmelse med medicinska föreskrifter som ISO 13485.

Anpassning till oförutsägbar efterfrågan

Behovet av specialanpassade medicintekniska produkter är ofta brådskande och oförutsägbart. Ett traumafall kan kräva att en anpassad kranialplatta designas, bearbetas och levereras inom några dagar. Detta kräver ett produktionssystem som kan svänga snabbt. Nyckelelement i ett agilt arbetsflöde är bland annat

- Snabbprogrammering: CAM-programvara som snabbt kan generera komplexa verktygsbanor.

- Verktyg för snabbväxling: System som minimerar maskinens stilleståndstid mellan jobben.

- Automatiserad kvalitetskontroll: CMM och skannrar i linje för att verifiera dimensioner utan att skapa flaskhalsar.

| Arbetsflödets steg | Traditionell tillverkning | Agil kundanpassad tillverkning |

|---|---|---|

| Beställning Intag | Beställningar av stora partier | Beställningar av enstaka delar, på begäran |

| Maskininställning | Långa körningar, sällsynta byten | Frekventa och snabba omställningar |

| Kvalitetskontroll | Statistisk provtagning av partier | 100% kontroll av varje unik del |

| Dokumentation | Spårbarhet på batchnivå | Enhetsspecifik spårbarhet (UDI) |

| Ledtid | Veckor eller månader | Dagar |

Denna flexibilitetsnivå säkerställer att tillverkarna kan möta de krävande behoven inom individanpassad medicin och tillhandahålla lösningar som förändrar livssituationen inom en tidsram som är viktig.

Kort sagt drivs övergången från medicintekniska produkter som passar alla i samma storlek av de överlägsna resultaten av individanpassning. Medicinsk CNC-bearbetning är den kärnteknik som möjliggör denna förändring och som producerar anpassade implantat, verktyg och proteser med oöverträffad precision. För att lyckas måste tillverkarna införa smidiga och integrerade produktionsarbetsflöden som effektivt kan hantera komplexiteten i att skapa unika, patientspecifika delar. Detta tillvägagångssätt säkerställer att varje enhet passar perfekt, vilket förbättrar både den kirurgiska precisionen och patientens återhämtning.

Regelefterlevnad och FDA-standarder inom CNC-bearbetning?

Har du någonsin oroat dig för att ett litet misstag i bearbetningsprocessen kan få hela lanseringen av din medicintekniska produkt att spåra ur? Det är en vanlig rädsla som håller många ingenjörer vakna om nätterna.

Regelefterlevnad inom medicinsk CNC-bearbetning innebär att man strikt följer FDA-standarder och för detaljerade register. Detta omfattar fullständig dokumentation, materialspårbarhet och processvalidering för att säkerställa att varje del är säker, effektiv och redo för marknadsgodkännande, vilket skyddar både patienter och ditt projekt.

När det gäller tillverkning av medicintekniska produkter är insatserna otroligt höga. Till skillnad från andra branscher är en felaktig komponent inte bara ett besvär, utan kan få allvarliga konsekvenser för patientsäkerheten. Det är därför som tillsynsmyndigheter, särskilt den amerikanska livsmedels- och läkemedelsmyndigheten (FDA), har fastställt strikta riktlinjer som alla tillverkare i leveranskedjan måste följa. För oss som arbetar med medicinsk CNC-bearbetning handlar det inte bara om att tillverka en del enligt en ritning. Det handlar om att bygga en grund av förtroende och säkerhet i varje enskild komponent.

Grunden för detta: FDA:s förordning om kvalitetssystem (QSR)

Den primära förordningen som styr tillverkning av medicintekniska produkter är FDA:s Quality System Regulation (QSR), även känd som 21 CFR Part 820. Även om tillverkaren av den slutliga enheten är ytterst ansvarig för efterlevnaden, flödar dessa krav ner till alla kritiska leverantörer, inklusive CNC-bearbetningsverkstäder. QSR är utformad för att säkerställa att medicintekniska produkter konsekvent produceras och kontrolleras enligt kvalitetsstandarder. Det täcker allt från designkontroller och materialinköp till produktionsprocesser och dokumentation. På PTSMAKE har vi integrerat dessa principer i vår kärnverksamhet, vilket säkerställer att våra processer överensstämmer med vad FDA och våra kunder förväntar sig. Det handlar inte bara om att klara en revision, det handlar om en kvalitetskultur.

Viktiga grundpelare för efterlevnad inom maskinbearbetning

För att uppfylla dessa standarder fokuserar vi på flera kritiska områden som utgör ryggraden i regelefterlevnaden. Dessa är inte förhandlingsbara för något projekt inom det medicinska området.

Spårbarhet för material

Varje råmaterial som används i en medicinteknisk produkt måste kunna spåras tillbaka till sin källa. Det innebär att vi för noggranna register över materialcertifieringar, inklusive partinummer och värmenummer, för varje sats av metall eller polymer som vi bearbetar. Denna fullständiga spårbarhetskedja är avgörande. Om en materialleverantör någonsin återkallar en specifik batch kan vi omedelbart identifiera varje enskild del som tillverkats av det materialet. Detta förhindrar att defekta komponenter någonsin når patienterna.

Validering av processer

Det är här vi tillhandahåller dokumenterade bevis på att vår bearbetningsprocess konsekvent producerar en detalj som uppfyller alla specifikationer. Processvalidering säkerställer att den första delen är identisk med den sista delen i en produktionskörning. Ett viktigt element som vi arbetar med tillsammans med våra kunder är att säkerställa att de valda materialen har de nödvändiga Biokompatibilitet7 för deras avsedda tillämpning. Valideringsprocessen omfattar vanligtvis:

| Krav | Beskrivning | Varför det är avgörande för medicinsk CNC-bearbetning |

|---|---|---|

| Spårbarhet | Spårning av råmaterial från källan till den färdiga komponenten. | Säkerställer materialintegritet och möjliggör snabba åtgärder om en defekt upptäcks. |

| Validering | Dokumenterat bevis på att en process konsekvent ger en kvalitetsprodukt. | Garanterar att varje del uppfyller samma snäva toleranser och specifikationer. |

| Dokumentation | Ett komplett register över tillverkningshistoriken för ett parti av delar. | Ger bevis på efterlevnad och är avgörande för revisioner och inlämningar. |

Utöver de grundläggande kraven i QSR innebär en framåtblickande strategi för efterlevnad att man omfattar internationella standarder och ett robust kvalitetsledningssystem (QMS). Denna proaktiva hållning säkerställer inte bara att du uppfyller dagens regelverk utan förbereder dig också för framtiden. För alla medicintekniska företag är ett samarbete med en leverantör som lever och andas dessa principer ett avgörande steg mot ett framgångsrikt marknadsinträde och långsiktig framgång. Rätt partner tillverkar inte bara delar; de blir en förlängning av ditt kvalitetsteam.

Den gyllene standarden: ISO 13485-certifiering

FDA:s QSR är ett lagkrav för produkter som säljs i USA, men den internationella standarden för kvalitet på medicintekniska produkter är ISO 13485. Denna certifiering ger ett omfattande ramverk för ett QMS som är specifikt för den medicintekniska industrin. Den överensstämmer nära med FDA:s krav men är erkänd globalt, vilket är en stor fördel för företag som vill sälja på flera marknader. På PTSMAKE är vår ISO 13485-certifiering en viktig del av vårt åtagande gentemot kunder inom medicinteknik. Det är inte bara ett certifikat som vi hänger upp på väggen, utan det styr vår dagliga verksamhet, från hur vi hanterar inkommande material till hur vi kontrollerar och dokumenterar varje steg i bearbetningsprocessen. Det betonar också riskhantering, vilket tvingar oss att proaktivt identifiera och mildra potentiella problem innan de blir till problem.

Navigering i riktlinjer för avancerad tillverkning

FDA är medvetna om att tekniken ständigt utvecklas. Avancerade tekniker som 5-axlig CNC-bearbetning och automatiserad kvalitetskontroll förändrar hur medicinska komponenter tillverkas. Som svar på detta uppmuntrar FDA till "Case for Quality" och uppmanar tillverkarna att fokusera på CTQ-attribut (critical-to-quality) i stället för att bara kryssa i rutor för att uppfylla baslinjekraven. Det innebär att vi som din maskinbearbetningspartner arbetar med dig för att identifiera de mest kritiska egenskaperna i din design och bygga upp förbättrade kontroller och inspektionsprocesser kring dem. Detta moderna tillvägagångssätt fokuserar på produktkvalitet och patientsäkerhet, och går från enkel efterlevnad till verklig tillverkningsexcellens.

Praktiska steg för att säkerställa leverantörernas efterlevnad

När du utvärderar en CNC-bearbetningspartner för ditt medicinska projekt finns det flera praktiska steg du kan ta för att verifiera deras engagemang för kvalitet och efterlevnad.

| Åtgärdspunkt | Beskrivning | Varför det är viktigt |

|---|---|---|

| Verifiera certifieringar | Be om ett aktuellt bevis på ISO 13485-certifiering från ett välrenommerat organ. | Detta är den icke förhandlingsbara baslinjen för alla seriösa medicinska maskinbearbetningspartners. |

| Begär exempel på dokument | Be att få se en redigerad DHR (Device History Record) eller valideringsplan. | Detta visar att deras dokumentationsprocess fungerar i praktiken, inte bara i teorin. |

| Diskutera riskhantering | Fråga om deras riskhanteringsprocess, t.ex. om de använder FMEA. | En proaktiv partner identifierar potentiella fel innan de inträffar, vilket sparar tid. |

| Förtydliga Change Control | Förstå deras dokumenterade process för att hantera förändringar av material. | Detta förhindrar icke godkända ändringar som kan ogiltigförklara enhetens regulatoriska godkännande. |

I slutändan är regelefterlevnad ett delat ansvar. Genom att välja en partner som redan har byggt upp dessa rigorösa system kan du fokusera på innovation i förvissning om att de komponenter du får är säkra, tillförlitliga och uppfyller alla krav.

Att navigera i FDA:s standarder för medicinsk CNC-bearbetning är en komplex men viktig uppgift. Det är inte bara ett regulatoriskt hinder utan ett grundläggande åtagande för patientsäkerhet och produkteffektivitet. För att lyckas krävs en djup förståelse för krav som materialspårbarhet, processvalidering och omfattande dokumentation. Att samarbeta med en leverantör som har ett robust QMS, t.ex. en leverantör som är certifierad enligt ISO 13485, förenklar denna process och omvandlar efterlevnad från en utmaning till en konkurrensfördel för din medicintekniska produkt.

Fallstudier: Framgångsrika tillämpningar av CNC-bearbetning inom medicinteknik.

Har du någonsin undrat hur ett komplicerat kirurgiskt verktyg tar sig från en datorskärm till kirurgens hand med felfri precision? Den resan är fylld av komplexa utmaningar där en enda mikrometer kan göra hela skillnaden.

Framgångsrika tillämpningar inom medicinsk CNC-bearbetning omfattar biokompatibla ortopediska implantat av titan med komplexa ytor, kirurgiska instrument av rostfritt stål med hög precision och komplicerade komponenter för diagnostisk utrustning. Dessa projekt övervinner extrema material- och toleransutmaningar för att leverera livräddande, tillförlitliga resultat för patientvården.

När det gäller tillverkning av medicintekniska produkter räcker det inte med teori för att komma långt. Det är i verkliga tillämpningar som de verkliga testerna av skicklighet, teknik och processkontroll sker. I våra projekt på PTSMAKE har vi på nära håll sett hur CNC-bearbetning förvandlar briljanta tekniska koncept till funktionella, livräddande produkter. Låt oss utforska ett par exempel.

Fallstudie 1: Kirurgiska pincetter med hög precision

En kund kom till oss med en design för en ny typ av laparoskopisk pincett. För att den skulle bli framgångsrik krävdes en perfekt balans mellan skärpa, hållbarhet och ergonomisk känsla.

Utmaningen

De primära utmaningarna var trefaldiga. För det första var materialet 17-4 PH rostfritt stål, känt för sin styrka men också för sina svårigheter vid maskinbearbetning. För det andra krävde spetsarna en knivskarp kant med en tolerans på endast ±0,005 mm för att säkerställa att vävnaden greppades rent utan att rivas sönder. För det tredje behövde hela satsen vara absolut konsekvent; varje variation skulle kunna påverka kirurgens resultat.

Vår lösning

Vi löste detta genom att använda 5-axlig CNC-fräsning. Det gjorde att vi kunde bearbeta de komplexa kurvorna på pincettens handtag och spetsar i en enda inställning, vilket är avgörande för att minimera toleransöverlappningen. Vi använde specialiserade mikrofräsar och utvecklade anpassade verktygsbanor för att skapa den skarpa, gradfria kanten. Efter bearbetningen genomgick varje del en passiveringsprocess för att maximera korrosionsbeständigheten, ett steg som inte är förhandlingsbart för kirurgiska verktyg som kan återanvändas.

Fallstudie 2: Anpassade höftledsimplantat i titan

Ett annat viktigt projekt handlade om att tillverka anpassade höftledsstammar i titan för ett nystartat medicinskt företag. Det handlade inte om standarddelar från hyllan, utan de skräddarsyddes efter den enskilda patientens anatomi baserat på MR-data.

Utmaningen

Bearbetning av titan (Ti-6Al-4V) är tufft. Det genererar enorm värme och sliter snabbt på verktygen. Den mest kritiska utmaningen var dock att skapa en specifik grov ytstruktur på delar av implantatet. Denna textur var avgörande för att främja osseointegration8Det är en process där patientens ben naturligt växer på och smälter samman med implantatet. Biokompatibilitet och fullständig spårbarhet för varje unik del var naturligtvis av största vikt.

Vårt tillvägagångssätt

Vi tog oss an materialutmaningen med hjälp av högtryckskylsystem och skärverktyg med specialbeläggningar avsedda för titan. För att skapa ytstrukturen använde vi avancerade CNC-frässtrategier som exakt styrde verktygets bana för att generera en konsekvent, porös finish. Detta eliminerade behovet av sekundära beläggningsprocesser, som ibland kan misslyckas. Varje implantat laseretsades med ett unikt serienummer och åtföljdes av ett komplett dokumentationspaket, från råmaterialcertifiering till slutliga inspektionsrapporter.

| Projektkomponent | Viktig utmaning | Implementerad CNC-lösning |

|---|---|---|

| Kirurgisk pincettspets | Uppnå och bibehålla skärpa | 5-axlig fräsning med anpassad mikrobearbetning |

| Pincetthandtag | Ergonomiskt grepp och balans | Maskinbearbetning med en enda inställning för att undvika fel |

| Stam för höftledsimplantat | Bearbetning av segt titan | Specialiserade kylvätskor och skärhastigheter |

| Implantatets yta | Främjar bentillväxt | CNC-texturerad yta för bättre integration |

Användningsområdena för medicinsk CNC-bearbetning sträcker sig långt bortom implantat och kirurgiska verktyg. Diagnostisk utrustning och bärbara enheter utgör ett annat område där precision är avgörande för prestanda och tillförlitlighet. Här handlar utmaningarna ofta om olika material och en unik uppsättning funktionella krav.

Fallstudie 3: Mikrofluidiska grenrör för diagnostiska analysatorer

Vi arbetade med ett företag som utvecklade en nästa generations blodanalysator. Kärnan i deras enhet var en mikrofluidisk manifold, ett genomskinligt plastblock med otroligt små kanaler som leder vätskeprover förbi sensorer.

Utmaningen

Materialet var polykarbonat. De största svårigheterna var att bearbeta de små, invecklade kanalerna - vissa mindre än 0,2 mm breda - utan att orsaka spänningssprickor eller grader. Ett annat viktigt krav var att uppnå optisk klarhet på de ytor som gränsar till kanalerna, eftersom enheten använde laser för att analysera proverna. Eventuellt dis eller verktygsmärken skulle förstöra avläsningarna. Slutligen var det viktigt att förhindra kontaminering under produktionen.

Vår lösning

Höghastighetsbearbetning var nyckeln här. Vi använde extremt vassa, specialiserade fräsar vid mycket höga varvtal för att minimera skärkrafterna och värmeutvecklingen, vilket förhindrar materialspänning. Efter bearbetningen av kanalerna använde vi en noggrant kontrollerad ångpoleringsteknik för att återställa den optiska klarheten på de kritiska ytorna utan att ändra mikrokanalernas geometri. Hela tillverkningsprocessen, från maskinbearbetning till förpackning, utfördes i en ren, kontrollerad miljö för att eliminera risken för partikelkontaminering.

Fallstudie 4: Hållbara höljen för handhållna ultraljudsapparater

En kund behövde ett hölje till en ny bärbar ultraljudsskanner. Enheten måste vara lätt så att läkarna kunde bära den hela dagen, men ändå tillräckligt robust för att klara fallolyckor och frekvent rengöring med starka desinfektionsmedel.

Utmaningen

Designen krävde tunna väggar och komplexa invändiga funktioner för att montera känslig elektronik och en pekskärm. Materialet var en aluminiumlegering av medicinsk kvalitet. Utmaningen var att bearbeta de tunna väggarna utan att de blev skeva eller förvrängda samtidigt som alla interna monteringspunkter skulle placeras med extrem noggrannhet. Höljet behövde också ge en perfekt tätning för att skydda de interna komponenterna från vätskor.

Vårt tillvägagångssätt

Innan vi började skära i metall genomförde vi tillsammans med kunden en DFM-analys (Design for Manufacturability) för att optimera de interna ribbstrukturerna för maximal styrka med minsta möjliga materialåtgång. Vi använde sedan en 5-axlig CNC-maskin för att skapa alla invändiga detaljer på en gång. Detta säkerställde perfekt anpassning mellan de två halvorna av höljet. Vi bearbetade också ett exakt spår för en specialanpassad packning, vilket garanterade en vattentät tätning som klarade kundens IP67-test för inträngningsskydd.

| Projektkomponent | Viktig utmaning | Implementerad CNC-lösning |

|---|---|---|

| Fördelningsrör för mikrofluidik | Små, exakta vätskekanaler | Höghastighetsbearbetning med mikroverktyg |

| Fördelningsrörets yta | Optisk klarhet för sensorer | Specialiserade tekniker för ångpolering |

| Ultraljudshus | Lätt men ändå stark | DFM-optimerade verktygsbanor för tunna väggar |

| Husets interiör | Tätning och komponentmontering | Maskinbearbetning med en enda inställning för perfekt uppriktning |

Dessa fallstudier visar att framgångsrik medicinsk CNC-bearbetning är mycket mer än bara tillverkning. Från titanimplantat som stimulerar bentillväxt till optiskt klara diagnostiska delar och hållbara höljen till apparater - varje projekt kräver en unik lösning. För att lyckas krävs att avancerad teknik kombineras med djup materialkunskap och en strikt kvalitetssäkring. Denna kombination säkerställer att varje komponent fungerar perfekt där det är som viktigast - för att leverera exceptionell patientvård och tillförlitliga diagnostiska resultat.

Hållbarhet och effektivitet inom medicinsk CNC-tillverkning?

Har du någonsin undrat om miljöanpassning inom medicinsk tillverkning innebär att man offrar precision eller höjer kostnaderna? Det är en vanlig fråga när varje mikrometer är viktig och budgetarna är snäva.

Att uppnå hållbarhet inom medicinsk CNC-bearbetning handlar inte om kompromisser. Det handlar om att optimera processer genom smart materialanvändning, avfallsreducering och energieffektiv teknik för att förbättra både miljöprestanda och kvaliteten på kritiska medicinska komponenter.

Att förbättra hållbarheten inom vårt område börjar med att titta på två kärnområden: de material vi använder och det avfall vi genererar. Det handlar inte bara om att vara miljömedveten; det handlar om att vara smartare och effektivare, vilket direkt påverkar slutresultatet och produktkvaliteten.

Behärska materialeffektivitet

Det mest hållbara materialet är det som inte går till spillo. När det gäller tillverkning av medicintekniska produkter, där material som titan och PEEK är dyra, räknas varje sparat gram.

Tillverkning av nära-nät-form

En av de mest effektiva strategierna som vi på PTSMAKE har använt i tidigare projekt är att börja med ett arbetsstycke som redan ligger nära den slutliga detaljens form. Detta kallas för tillverkning av nära-nätform. I stället för att börja med ett stort metallblock och bearbeta bort 80% en bit av det, kan vi använda ett smidd ämne eller en MIM-förform (Metal Injection Molded). Detta minskar dramatiskt bearbetningstiden, verktygsslitaget och mängden material som förvandlas till skrot. Den första delen kan kosta mer, men de totala besparingarna i maskintid och materialspill gör det ofta till det mer ekonomiska valet för högvolymdelar.

Smart skrothantering

Oavsett hur effektiv processen är kommer det alltid att finnas metallskrot. Nyckeln är att hantera det på ett effektivt sätt. Korrekt hantering av spån9 som produceras är avgörande. Vi ser till att separera olika material noggrant. Om man till exempel blandar titanflisor med rostfria stålflisor kan hela partiet bli värdelöst för återvinning. Genom att hålla materialen åtskilda kan vi återvinna dem till ett mycket högre värde och omvandla avfallet till en intäktsström i stället för en kostnad för bortskaffande.

| Funktion | Översvämning av kylvätska (traditionell) | Smörjning med minsta möjliga mängd (MQL) |

|---|---|---|

| Volym kylvätska | Hög | Mycket låg (dimma/aerosol) |

| Avfallshantering | Kostsamt och reglerat | Minimal / nästan torr maskinbearbetning |

| Arbetsstyckets renhet | Kräver efterrengöring | Ofta renare |

| Operatörens hälsa | Potentiell risk för hud-/andningsbesvär | Förbättrad luftkvalitet |

Detta disciplinerade förhållningssätt till materialanvändning och avfall är grundläggande för att driva en slimmad och hållbar verksamhet för medicinsk CNC-bearbetning.

Utöver material och fysiskt avfall är energiförbrukningen en viktig faktor för miljöavtrycket i alla tillverkningsanläggningar. Avancerad teknik ger kraftfulla verktyg för att minska denna påverkan samtidigt som precisionen och den totala effektiviteten ökar. Det handlar om att arbeta smartare, inte bara hårdare.

Optimering av energiförbrukningen

CNC-maskiner är effekthungriga, särskilt äldre modeller. En viktig del i att bygga upp en hållbar verksamhet är att ta itu med denna energianvändning.

Moderna, energieffektiva maskiner

Skillnaden i energiförbrukning mellan en 15 år gammal maskin och en modern är avsevärd. Nyare CNC-maskiner är konstruerade med effektivitet i åtanke. De har direktdrivna spindlar som slösar mindre energi, servomotorer som bara förbrukar ström när de rör sig och intelligenta vilolägen som stänger av icke-väsentliga komponenter under inaktiva perioder. Även om den initiala investeringen är högre visar vår analys att minskningen av de dagliga driftskostnaderna leder till en tydlig avkastning på investeringen under maskinens livslängd, särskilt i en miljö med hög produktion.

Den avancerade teknikens roll

Programvara och automation är avgörande för både hållbarhet och precision inom medicinsk CNC-bearbetning. De gör det möjligt för oss att optimera varje aspekt av tillverkningsprocessen innan den ens har börjat.

CAM-programvara och simulering

Modern programvara för datorstödd tillverkning (CAM) är avgörande. De gör det möjligt för oss att skapa högeffektiva verktygsbanor som var omöjliga för bara tio år sedan. Tekniker som trokoidal fräsning innebär till exempel en konstant, lätt kontakt med materialet. Detta minskar belastningen på skärverktyget och maskinens spindel, vilket sänker energiförbrukningen och förlänger verktygens livslängd. Innan vi skär någon metall kör vi omfattande simuleringar. Denna virtuella processverifiering hjälper oss att upptäcka potentiella kollisioner, optimera verktygsbanorna och säkerställa att detaljen uppfyller specifikationerna, vilket eliminerar det material- och energislöseri som uppstår när man producerar en kasserad första artikel.

| Typ av verktygsbana | Engagemang | Verktygsslitage | Bearbetningstid | Energianvändning |

|---|---|---|---|---|

| Traditionell (Offset) | Inkonsekvent | Hög | Längre | Högre |

| Optimerad (trochoidal) | Konsekvent och låg | Lägre | Kortare | Lägre |

Genom att integrera dessa tekniker minskar vi inte bara vår miljöpåverkan utan förbättrar också den tillförlitlighet och precision som krävs av den medicinska industrin.

Hållbarhet inom medicinsk CNC-bearbetning är ett praktiskt mål som uppnås genom en mångfacetterad strategi. Genom att fokusera på materialeffektivitet med tillverkning i nära nätform och smart skrothantering minskar vi avfallet vid källan. Genom att utnyttja avancerad CAM-programvara, energieffektiva maskiner och simuleringsteknik kan vi samtidigt minska energiförbrukningen och förbättra precisionen. Detta integrerade tillvägagångssätt visar att miljöansvar och högpresterande tillverkning kan och bör gå hand i hand och leverera bättre produkter mer effektivt.

Lås upp nästa generations medicinska CNC-bearbetning med PTSMAKE

Är du redo att ligga steget före inom medicinsk CNC-bearbetning? Samarbeta med PTSMAKE för precision, tillförlitlighet och snabbhet - oavsett om du behöver anpassade implantat, komplexa prototyper eller högvolymproduktion. Kontakta oss idag för en snabb offert och upplev kvalitet i världsklass från prototyp till produktion!

Förstå de komplexa maskinrörelser som gör det möjligt att skapa komplicerade medicinska geometrier. ↩

Lär dig hur detta grundläggande tekniska koncept möjliggör självkorrigerande precision i automatiserade system. ↩

Förstå hur implantatmaterial binder till ben, en kritisk faktor för att implantatet ska fungera på lång sikt. Klicka här för att läsa mer. ↩

Förstå den biologiska process som gör titanimplantat så effektiva och hur man designar för den. ↩

Förstå hur denna datadrivna strategi kan förhindra maskinavbrott och minska oväntade underhållskostnader. ↩

Läs om hur anpassade kirurgiska guider och verktyg är utformade för att förbättra procedurprecisionen och minska operationstiden. ↩

Läs mer om materialegenskaper och hur de påverkar enhetens säkerhet och prestanda i vår detaljerade guide. ↩

Läs mer om hur ytstrukturen påverkar den biologiska processen vid fusion mellan ben och implantat. ↩

Förstå spånans egenskaper och dess kritiska roll vid utvärdering av bearbetningsprocessens effektivitet och återvinningsvärde. ↩