Du väljer kuggremskivor för din precisionsapplikation, men det överväldigande utbudet av profiler, material och specifikationer gör att valet av rätt lösning känns som att navigera i en teknisk labyrint. Ett felaktigt val - oavsett om det handlar om felaktig profilmatchning, felaktigt materialval eller dålig konstruktionstyp - kan leda till förtida slitage, systemfel och kostsam stilleståndstid som stör hela ditt produktionsschema.

Kundanpassade kuggremskivor kräver noggrant urval av profiltyp, material och konstruktion baserat på dina specifika applikationskrav, driftsmiljö och prestandakrav för att säkerställa optimal kraftöverföring och systemtillförlitlighet.

Jag har arbetat med många ingenjörer som till en början bara fokuserade på grundläggande specifikationer som delning och tandantal, men som sedan upptäckte att faktorer som materialval, konstruktionstyp och profilkompatibilitet är lika avgörande för långsiktig framgång. I den här guiden beskrivs de viktigaste faktorerna som hjälper dig att fatta välgrundade beslut för dina applikationer med kuggremskivor.

Varför används olika material för tillverkning av kuggremskivor?

Har du någonsin undrat varför en kuggremskiva inte är en komponent som passar alla? Materialvalet är avgörande. Det har en direkt inverkan på maskinens prestanda, effektivitet och livslängd.

På PTSMAKE använder vi ofta aluminium, stål och plast. Varje material ger distinkta fördelar. Genom att välja rätt säkerställer du att ditt system fungerar optimalt.

En snabb materialöversikt

Vilket material som är bäst beror helt på uppgiften. En remskiva till en höghastighetsrobot har andra behov än en remskiva till ett tungt transportband.

Här är en enkel uppdelning:

| Material | Viktig fördel | Vanliga användningsfall |

|---|---|---|

| Aluminium | Lättvikt | Höghastighetsrörelse |

| Stål | Hög hållfasthet | Kraftiga laster |

| Plast | Motståndskraft mot korrosion | Våta miljöer |

Detta beslut är det första steget mot ett tillförlitligt motion control-system.

Att välja material till en kuggremskiva handlar om mer än bara kostnad. Det handlar om att matcha materialets egenskaper med applikationens specifika krav. En felaktig matchning kan leda till förtida fel och kostsam stilleståndstid. Låt oss titta närmare på de viktigaste alternativen.

Aluminium: Behovet av hastighet och coolhet

Aluminium är det bästa alternativet för applikationer som kräver snabb acceleration och retardation. Dess låga tröghet innebär att det krävs mindre energi för att starta och stoppa den. Detta gör det perfekt för robotteknik och 3D-skrivare. Det avleder också värme bra, vilket skyddar remmen i höghastighetsoperationer.

Stål: Kraftpaketet för tunga lyft

När vridmoment och hållbarhet inte är förhandlingsbara är stål svaret. Det kan hantera extrema belastningar utan att deformeras eller slitas ut. Dess höga draghållfasthet1 gör den idealisk för industrimaskiner, fordonsmotorer och tunga transportsystem där fel inte är ett alternativ.

Plast: Den tysta och rena operatören

Kuggremskivor av plast, ofta tillverkade av nylon eller acetal, har unika fördelar. De är naturligt tysta, vilket gör dem lämpliga för kontorsutrustning. De är också korrosionsbeständiga, vilket är viktigt i livsmedelsbearbetning eller medicinska applikationer. Dessutom är de ofta det mest kostnadseffektiva valet för lättare laster.

| Fastighet | Aluminium | Stål | Plast (t.ex. nylon) |

|---|---|---|---|

| Tröghet | Låg | Hög | Mycket låg |

| Vridmomentkapacitet | Måttlig | Hög | Låg till måttlig |

| Bullernivå | Måttlig | Hög | Låg |

| Motståndskraft mot korrosion | Bra (med anodisering) | Dålig (om den inte är rostfri) | Utmärkt |

| Kostnad | Måttlig | Hög | Låg |

Valet är tydligt när du har definierat dina prioriteringar. Oavsett om det handlar om hastighet, styrka eller smygande finns det ett material som passar perfekt för dina behov av kuggremskivor.

Materialvalet för en kuggremskiva är ett strategiskt ingenjörsbeslut. Aluminium passar för höghastighetssystem med låg tröghet. Stål är viktigt för applikationer med höga vridmoment och lång livslängd, medan plast erbjuder en tyst, korrosionsbeständig och kostnadseffektiv lösning för specifika miljöer.

Vad är det primära funktionella syftet med remskiveflänsar?

Remskivans flänsar har ett enkelt men viktigt jobb. De fungerar som fysiska styrningar för kamremmen.

Deras huvudsakliga funktion är att hålla remmen centrerad på remskivan. Detta förhindrar att remmen "går" eller glider av kanten under drift.

Tänk på dem som skyddsräcken. De ser till att remmen håller sig i sin avsedda bana, vilket är avgörande för tillförlitligheten och precisionen i alla system med kuggremskivor.

Tumregel för flänsning

En vanlig fråga är hur många flänsar som behövs. Svaret beror på systemets komplexitet. Överflänsning kan orsaka problem.

Här är en allmän guide som vi använder på PTSMAKE.

| Typ av system | Flänsrekommendation |

|---|---|

| System med två trissor | Fläns endast på en av de två remskivorna |

| System med flera trissor | Fläns varannan remskiva |

Detta tillvägagångssätt ger tillräcklig vägledning utan att överbelasta bältet.

Varför inte flänsning av alla remskivor?

Även om flänsar är viktiga är det ett misstag att använda för många. Det kan verka som om fler flänsar ger bättre säkerhet, men det motsatta är ofta sant.

När man flänsar varje remskiva överbelastar man systemet. Remmen har inget utrymme för små, naturliga rörelser. Detta skapar friktion mot flänsens kanter.

Detta ständiga gnidande kan leda till att kuggremmens kanter slits och slits ut i förtid. Det ökar också driftsbullret och minskar systemets totala effektivitet.

Den verkliga orsaken till att remmen går är ofta inte brist på flänsar.

Vanliga orsaker till att bältet går

Enligt vår erfarenhet är det problem som felaktig axeluppriktning eller felaktig spänning som är de verkliga orsakerna. Ett perfekt uppriktat system med korrekt spänning kräver ofta minimal flänsning. Remmen kommer att spåra naturligt.

Denna oönskade rörelse, känd som lateral drift2, orsakas ofta av mindre feljusteringar som är svåra att upptäcka visuellt.

Här är de viktigaste faktorerna att kontrollera innan du lägger till fler flänsar.

| Faktor | Påverkan på bandets spårning |

|---|---|

| Felaktig axeluppriktning | Den främsta orsaken till att bältet går. |

| Felaktig remspänning | För lös eller för stram påverkar spårningen. |

| Parallellitet mellan remskivor | Remskivorna måste vara helt parallella. |

| Överdriven vibration | Kan leda till att remmen vandrar. |

Att fokusera på dessa mekaniska grundprinciper är mer effektivt än att förlita sig på flänsar för att lösa ett underliggande problem.

Remskivornas flänsar är viktiga styrningar som förhindrar att kuggremmen går av. Den allmänna regeln är att flänsa en remskiva i ett system med två remskivor eller varannan remskiva i en flerpunktsdrivning. Detta ger kontroll utan att orsaka överdrivet slitage på grund av att remmen belastas för hårt.

När är en kamremsskiva bättre än kilremmar eller kedjor?

Att välja rätt drivsystem är avgörande. Det påverkar din maskins prestanda och tillförlitlighet. Du måste ta hänsyn till dina specifika applikationsbehov.

Är precision din högsta prioritet? Eller behöver du rå kraft och hållbarhet? Låt oss bryta ner de viktigaste faktorerna.

Viktiga applikationsbehov

Detta enkla ramverk hjälper till att vägleda beslutet. Det fokuserar på den primära funktion som ditt system måste utföra.

| Funktion | Bäst för | Varför då? |

|---|---|---|

| Precision | Kuggremskiva | Ingen glidning, exakt positionering |

| Högt vridmoment | Kedjedrift | Stark, klarar tunga laster |

| Låg kostnad | V-rem | Enkel design, allmänt tillgänglig |

| Låg bullernivå | Kuggremskiva | Smidig inkoppling, ingen metallkontakt |

Låt oss dyka djupare in i detta ramverk. Ditt val påverkar direkt din slutprodukts kvalitet och driftskostnader. I tidigare projekt på PTSMAKE har vi sett hur rätt val förhindrar kostsamma omkonstruktioner i ett senare skede.

För högprecisionsapplikationer

Om din applikation kräver perfekt synkronisering är en kuggremskiva den självklara vinnaren. Tänk på robotteknik eller automatiserade monteringslinjer. Varje glapp kan förstöra hela operationen.

Kedjor och kilremmar kan inte garantera denna nivå av noggrannhet. De har inbyggd glidning eller töjning. Ett kuggstångssystems glidfria koppling säkerställer en konsekvent och repeterbar rörelse varje gång.

När kraft och hållbarhet är viktigast

För tunga arbetsuppgifter är kedjor ofta det bästa alternativet. De är robusta och hanterar stötbelastningar väl. Men de är bullriga och kräver regelbunden smörjning.

V-remmar erbjuder en medelväg. De absorberar stötar och vibrationer väl och skyddar motorer och lager. Målet är att undvika oönskade motreaktion3 i systemet.

Jämförelse av underhålls- och driftskostnader

Våra tester visar att de långsiktiga driftskostnaderna skiljer sig avsevärt åt. Detta är en nyckelfaktor för våra kunder.

| System | Behov av underhåll | Bullernivå |

|---|---|---|

| Kuggremskiva | Mycket låg | Tystnad |

| V-rem | Måttlig (spänning) | Låg |

| Kedjedrift | Hög (smörjning) | Högt |

Din applikation avgör vilket som är det bästa valet. En kuggremskiva utmärker sig genom precision och lågt underhåll. Kedjor är avsedda för höga vridmoment, medan kilremmar är en kostnadseffektiv lösning som absorberar stötar. Var och en har ett idealiskt användningsfall.

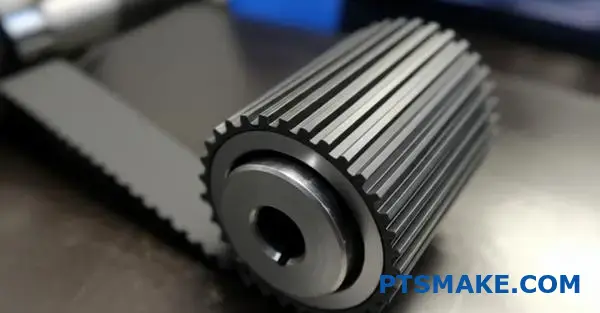

Bortom remskivan: Nyckelkomponenter i monteringen

En kuggremskiva är bara en bit i ett pussel. Ett komplett system är en sammansättning där varje del är viktig. Att tänka på hela systemet är avgörande.

Det förhindrar oväntade fel i slutändan. En lyckad konstruktion beror på hur väl dessa delar samverkar.

De väsentliga delarna

Ett robust system innehåller alltid flera viktiga delar. Var och en har ett specifikt jobb att utföra.

| Komponent | Primär funktion |

|---|---|

| Drivhjulets remskiva | Överför kraft från motorn. |

| Drivande remskiva | Tar emot kraft och driver lasten. |

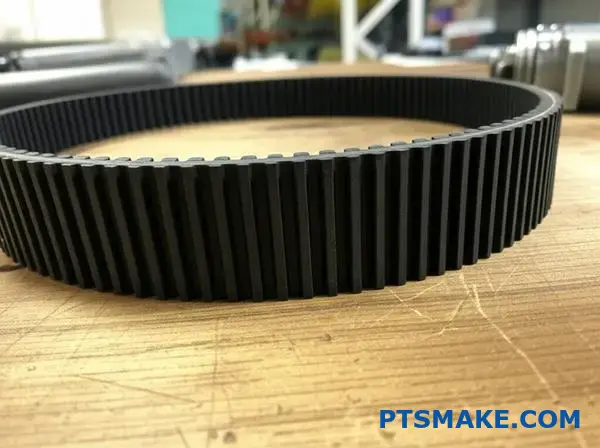

| Kuggrem | Synkroniserar remskivornas rotation. |

| Axlar & lager | Stöd remskivorna och tillåt rotation. |

| Spännare | Bibehåller korrekt remspänning. |

Att förstå denna helhetsbild är det första steget. Det säkerställer långsiktig driftsäkerhet.

En symfoni av interaktion

Att se systemet holistiskt är inte förhandlingsbart. På PTSMAKE analyserar vi alltid hela enheten för våra kunder. En kuggremskiva med hög precision är värdelös om axeln böjer sig under belastning.

Eller om lagren inte är lämpliga för den hastighet som krävs. Varje komponent påverkar de andra.

Hur delar påverkar varandra

Tänk på remspännaren. För hög spänning sliter ut remmen och lagren i förtid. För lite spänning gör att remmen glider och förstör synkroniseringen. Denna känsliga balans är nyckeln.

På samma sätt är valet av lager avgörande. Baserat på våra tester är korrekta lager förladdning4 är avgörande för att minimera axelspelet. Detta säkerställer att kuggremskivan går rätt och bibehåller noggrannheten.

Samspelet mellan dessa delar definierar systemets prestanda och livslängd. Ett fel i en del signalerar ofta ett problem med systemets konstruktion, inte bara med komponenten i sig.

| Komponent | Vanliga problem med interaktion | Resultat |

|---|---|---|

| Axel | Materialet är för mjukt | Böjning under belastning, felinställning av remskiva. |

| Lager | Felaktig tolerans | Ökad friktion, för tidigt slitage. |

| Bälte | Felaktig spänning | Slirning eller påskyndat komponentfel. |

| Remskiva | Dålig koncentriskhet | Vibrationer och försämrad precision. |

Ett framgångsrikt system är ett välbalanserat system.

Ett komplett kuggremssystem är en sammankopplad enhet. Varje del, från kuggremskivan till lagren, måste fungera i harmoni med varandra. En helhetssyn är avgörande för att uppnå tillförlitlighet och topprestanda i alla applikationer.

Vilka är de viktigaste internationella standarderna för kuggremskivor?

När du väljer en kuggremskiva är standarder inte bara riktlinjer. De är grunden för tillförlitlighet. De säkerställer att delar från olika tillverkare fungerar tillsammans.

Nyckelorgan skapar dessa regler. Detta garanterar kompatibilitet i hela den globala leveranskedjan. Det förenklar allt från konstruktion till reparation.

Viktiga standardiseringsorgan

| Förkortning | Fullständigt namn | Fokusområde |

|---|---|---|

| ISO | Internationella standardiseringsorganisationen | Globala standarder för olika branscher |

| DIN | Tyska institutet för normgivning | Tyska nationella standarder, allmänt antagna |

| RMA | Gummiföretagens branschorganisation | Amerikanska standarder, särskilt för bälten |

Dessa standarder säkerställer att varje kuggremskiva uppfyller exakta specifikationer.

Varför utbytbarhet är avgörande

Tänk dig att din produktionslinje stannar. En enda kuggremskiva har gått sönder. Utan standarder måste du hitta originaltillverkaren. Det kan ta dagar eller veckor.

Standardisering löser detta problem. En remskiva som uppfyller ISO-standarderna kan bytas ut mot vilken annan remskiva som helst som uppfyller ISO-standarderna. Detta koncept av utbytbarhet5 är avgörande.

Det ger flexibilitet när det gäller inköp. Du är inte låst till en enda leverantör. Denna frihet bidrar till att hantera kostnader och minska riskerna i leveranskedjan.

Påverkan på underhåll och inköp

| Aspekt | Standardiserade delar | Icke-standardiserade delar |

|---|---|---|

| Sourcing | Flera leverantörer, konkurrenskraftiga priser | En enda leverantör, potentiellt monopol |

| Ledtid | Ofta i lager, kort leveranstid | Anpassad beställning, lång leverans |

| Underhåll | Snabbt byte, minimal stilleståndstid | Långdragna reparationer, betydande stilleståndstid |

| Risk | Låg risk för inkompatibilitet | Hög risk för systemfel |

På PTSMAKE bearbetar vi varje kuggremskiva enligt strikta internationella standarder. Detta garanterar att våra delar passar sömlöst in i dina befintliga system. Det förenklar underhålls- och upphandlingsprocesserna och säkerställer tillförlitlighet från dag ett. Detta åtagande är nyckeln till våra kunders framgång.

Standarder från organ som ISO, DIN och RMA är viktiga. De skapar ett universellt språk för specifikationer för kuggremskivor. Detta säkerställer att delar från alla certifierade tillverkare är utbytbara, vilket är grundläggande för flexibla inköp, förenklat underhåll och övergripande driftsäkerhet.

Hur kategoriseras trapetsformade profiler (t.ex. XL, L, H)?

Klassiska trapetsformade profiler är enkla. De kategoriseras främst efter sin stigning. Denna enda dimension avgör deras storlek och effekthanteringskapacitet.

En större stigning innebär en större tand. Detta ger större ingrepp i kuggremskivan och högre vridmomentöverföring. Det är ett okomplicerat system.

Pitch och kraft

De tre vanligaste imperialprofilerna är Extra Light (XL), Light (L) och Heavy (H). Deras klassificering är lätt att komma ihåg.

Här är en snabb uppdelning:

| Profil | Höjd (tum) | Avståndet (mm) | Effekthantering |

|---|---|---|---|

| XL | 0.200" | 5,08 mm | Ljus |

| L | 0.375" | 9,525 mm | Medium |

| H | 0.500" | 12,70 mm | Tung |

Denna enkla gruppering hjälper ingenjörer att snabbt välja en profil baserat på de första belastningsuppskattningarna för ett projekt.

Applikationsspecifika val

Att förstå applikationen är nyckeln. Delningen och tandstorleken har en direkt inverkan på var varje profil utmärker sig. Det handlar inte bara om kraft, utan också om den rörelsekvalitet som krävs.

XL för precision och låg belastning

XL-profilen, med sin fina 0,200" pitch, är idealisk för instrumentering. Tänk på 3D-skrivare, plottrar och kontorsutrustning. Dessa applikationer kräver exakta rörelser men inte höga vridmoment.

L och H för allmän kraftöverföring

L- och H-profilerna är arbetshästarna. Vi ser dem i transportörer, pumpar och allmänna industrimaskiner. Deras större kuggar kan hantera betydande vridmoment för kraftöverföringsuppgifter. Valet mellan L och H beror helt och hållet på belastningsberäkningarna.

Den inneboende begränsningen: Motreaktion

Trapetsformen har dock en inbyggd nackdel: bakslag. Spelet mellan remtanden och kuggremskivans spår tillåter en liten rörelse när riktningen vänds. Detta gör dem olämpliga för riktiga positioneringssystem med hög precision där noggrannheten är kritisk. Detta lilla slarv är ett resultat av Pitch Line Differential6 mellan remmen och remskivan.

Här följer en sammanfattning av deras roller:

| Profil | Vanliga användningsområden | Huvudsaklig begränsning |

|---|---|---|

| XL | Instrumentering, kontorsmaskiner | Lågt vridmoment |

| L | Allmänna maskiner, transportörer | Motreaktion |

| H | Kraftöverföring med hög belastning | Motreaktion |

På PTSMAKE hjälper vi ofta kunder att utvärdera om en klassisk trapetsformad profil uppfyller deras behov eller om de bör överväga en mer avancerad kurvlinjär profil för att minimera motreaktioner.

Trapetsformade profiler (XL, L, H) kategoriseras efter delning, vilket avgör deras storlek och effektkapacitet. XL passar lätta instrument, medan L och H hanterar allmän kraftöverföring. Deras främsta begränsning är bakslaget, vilket gör dem mindre idealiska för positionering med hög precision.

Vilka är fördelarna med kurviga profiler (t.ex. HTD, GT2)?

Kurvilinjära profiler, som HTD och GT2, erbjuder betydande fördelar jämfört med äldre trapetsformade konstruktioner. Nyckeln är deras runda tandform.

Denna geometri ger en mycket bättre fördelning av spänningen över tanden. Man undviker de skarpa spänningskoncentrationer som finns i trapetsformade profiler.

Bättre fördelning av påfrestningar

Den rundade designen gör att belastningen fördelas jämnare. Detta minskar slitaget på både remmen och kuggremskivan. Det leder till en längre livslängd för hela systemet.

Högre vridmomentskapacitet

Eftersom påfrestningarna hanteras bättre kan dessa remmar hantera mer kraft. De kan överföra högre vridmoment utan att slira eller gå sönder. Detta gör dem idealiska för krävande applikationer.

| Typ av profil | Spänningsfördelning | Vridmomentkapacitet |

|---|---|---|

| Kurvilineär (HTD, GT2) | Även | Hög |

| Trapezoidal | Koncentrerad till hörnen | Lägre |

Den runda tandprofilen är en enkel förändring med stor genomslagskraft. Den tar itu med de grundläggande svagheterna i den trapetsformade konstruktionen och förbättrar prestandan över hela linjen. I vårt arbete på PTSMAKE rekommenderar vi ofta dessa profiler för nya högpresterande konstruktioner.

Minskat motreaktionsslag

En av de mest avgörande fördelarna är minskat glapp. De djupa, rundade spåren ger en tät passform mellan remmen och kuggremskivans tänder. Den täta passningen minimerar glapp eller "slop" när drivsystemet vänder riktning. Den här konstruktionen minimerar effektivt Hertziansk spänning7 vid tandroten, vilket bidrar till lång livslängd.

Smidigare engagemang

Tänderna rullar mjukt in i och ut ur remskivans spår. Detta skiljer sig från den hårdare, glidande verkan hos trapetsformade tänder. Resultatet blir tystare drift och mindre vibrationer, vilket är avgörande för precisionsmaskiner.

GT2 för precisionstillämpningar

GT2-profilen är en vidareutveckling av detta koncept. Den är speciellt utformad för extremt lågt glapp. Det gör den till standardvalet för applikationer där positionsnoggrannheten är avgörande. Tänk på 3D-skrivare, CNC-maskiner och robotteknik.

| Profil | Primär fördel | Gemensam ansökan |

|---|---|---|

| HTD | Transmission med högt vridmoment | Industriella transportörer, fordon |

| GT2 | Minimalt glapp, precision | 3D-skrivare, robotteknik, CNC |

Valet mellan HTD och GT2 beror ofta på om man prioriterar överföring av rå kraft eller exakt precision.

Den runda tandformen hos kurvlinjära profiler ger överlägsen prestanda. Det leder till bättre spänningsfördelning, högre vridmomentkapacitet och minskat glapp. Detta gör dem idealiska för moderna högprecisionsapplikationer jämfört med äldre trapetsformade konstruktioner.

När skulle du välja en modifierad kurvlinjär profil (t.ex. PolyChain)?

När standardremmar inte räcker till behöver du en högpresterande profil. Modifierade kurvlinjära remmar, som PolyChain, är riktiga kraftpaket.

De är konstruerade som direkta ersättare för rullkedjor. Detta gäller för applikationer som kräver extremt högt vridmoment och kraftöverföring. De är en modern, renare och ofta bättre lösning.

Primärt användningsfall

Dessa profiler utmärker sig där traditionella drivenheter har svårt att hävda sig. De hanterar de tuffaste industriella uppgifterna med lätthet, från transportörer till krossar.

| Funktion | Idealisk tillämpning |

|---|---|

| Kraft | Drivenheter med hög effekt |

| Vridmoment | Mycket hög, låg hastighet |

| Ersättning | Rullkedjesystem |

Alternativet med rullkedja

Det främsta skälet till att välja dessa profiler är att de ska ersätta rullkedjor. Kedjor är effektiva men har sina nackdelar. De är tunga, bullriga och behöver ständigt smörjas. Detta skapar oreda och höga underhållsbehov.

I tidigare projekt har vi sett att kunder byter för några viktiga fördelar.

Minskat underhåll och förbättrad renlighet

Dessa remmar löper helt torrt. Ingen olja eller fett behövs. Detta är en avgörande fördel vid livsmedelsbearbetning eller textiltillverkning. All risk för produktkontaminering elimineras. Det förenklar också hela underhållsprocessen.

Lägre vikt och lägre ljudnivå

En PolyChain-liknande rem är betydligt lättare än en jämförbar rullkedja. Detta minskar den totala vikten och trögheten i ett system. Den interna draglinor8 ger styrka utan stålets massa. Detta leder ofta till bättre energieffektivitet. De är också mycket tystare, vilket förbättrar arbetsmiljön. För att dessa system ska fungera krävs en perfekt maskinbearbetad kuggremskiva är inte förhandlingsbart.

| Parameter | Rullkedja | Modifierat kurvlinjärt bälte |

|---|---|---|

| Smörjning | Krävs | Inte nödvändigt |

| Bullernivå | Hög | Låg |

| Vikt | Tung | Ljus |

| Stretch | Ja (över tid) | Försumbar |

Modifierade kurvlinjära profiler är elitlösningar för applikationer med höga vridmoment. De ersätter direkt rullkedjor och erbjuder ett lättare, tystare och underhållsfritt alternativ utan att ge avkall på kraften. Detta gör dem idealiska för krävande industriella miljöer där renlighet och tillförlitlighet är avgörande.

Vilka är de vanligaste konstruktionstyperna för kuggremskivor?

Den fysiska formen på en kuggremskiva handlar inte bara om estetik. Det är ett kritiskt designval. Detta val har en direkt inverkan på remskivans vikt, styrka och övergripande prestanda.

Massiva remskivor

För trissor med mindre diameter är en solid konstruktion ofta standard. Denna konstruktion ger maximal styvhet och är enkel att tillverka.

Bandade och ekrade remskivor

När storleken på remskivorna ökar blir det viktigt att minska vikten. Webbed- och spoked-design uppnår detta genom att avlägsna material från remskivans centrum. Detta är nyckeln till effektivitet.

| Konstruktion | Typisk diameter | Primär förmån |

|---|---|---|

| Solid | Liten | Maximal styvhet |

| Webbad | Medium | Viktminskning |

| Talade | Stor | Låg tröghet |

Tekniken bakom remskivans form

Valet mellan massiva, vävda eller ekrade är ett kalkylerat tekniskt beslut. Det optimerar en kuggremskiva för dess specifika funktion i en maskin.

Från solid till spoked

Massiva remskivor är robusta och vanligtvis tillverkade av ett enda stycke stångmaterial. Deras vikt är acceptabel för små system där prestandan inte begränsas av vikten.

En design med vävda fälgar innebär att en tunn platta förbinder navet med fälgen. Detta är en bra kompromiss som minskar vikten och samtidigt bibehåller en betydande strukturell styrka för medelstora applikationer.

Ekerskivor avlägsnar mest material. Denna design sänker drastiskt rotationshastigheten tröghet9 på remskivan.

Prestanda i dynamiska system

Detta har störst betydelse i höghastighetssystem. Applikationer som kräver snabb acceleration, inbromsning eller riktningsändringar har stor nytta av taljerade remskivor med låg tröghet.

I tidigare projekt på PTSMAKE har vi hjälpt kunder att välja ekrade konstruktioner för robotik och automation. Detta gjorde att deras system kunde röra sig snabbare och mer effektivt.

| Typ av remskiva | Bäst för... | Viktig prestationsfaktor |

|---|---|---|

| Solid | Små system med låg hastighet | Hållbarhet, enkelhet |

| Webbad | Medelhastighet, måttliga belastningar | Balanserad vikt/styrka |

| Talade | Dynamiska system med hög hastighet | Snabb respons, effektivitet |

Att välja rätt konstruktion för kuggremskivan - solid, med väv eller med ekrar - är ett kritiskt konstruktionsval. Det har en direkt inverkan på remskivans vikt och tröghet, vilket är avgörande för att optimera prestandan i dynamiska höghastighetssystem där precision är nyckeln.

Hur klassificeras material för remskivor efter användningsmiljö?

Att välja rätt material handlar inte bara om styrka. Det handlar om att matcha remskivan till dess specifika arbetsplats. Ett material som fungerar utmärkt inomhus kan snabbt gå sönder i en korrosiv miljö eller i en miljö med hög värme.

Denna klassificering garanterar långsiktig tillförlitlighet.

Standardiserade driftsmiljöer

För de flesta tillämpningar fungerar standardmaterial perfekt. De erbjuder en bra balans mellan prestanda och kostnad.

Aluminium

Låg vikt och kostnadseffektivt. Idealisk för höghastighetsapplikationer där tröghet är ett problem.

Stål

Ger överlägsen hållfasthet och slitstyrka. Det är det bästa alternativet för system med hög belastning. En kuggremskiva i stål ger utmärkt hållbarhet.

| Material | Viktig fördel | Bästa användningsfall |

|---|---|---|

| Aluminium | Lättvikt | Automation med hög hastighet och låg belastning |

| Stål | Hög hållfasthet | Tunga maskiner, högt vridmoment |

På PTSMAKE är vårt första steg alltid att förstå den operativa miljön. Denna enkla analys förhindrar kostsamma fel och stillestånd för våra kunder. Det är en grundläggande del av vår precisionstillverkningsprocess.

Korrosionsbeständiga miljöer

När det förekommer fukt, kemikalier eller salt behöver du ett förstärkt skydd. Standardmaterial skulle brytas ned för snabbt.

Rostfritt stål

Detta är ett förstahandsval för att motstå rost och kemiska skador. Den är stark och hållbar, vilket gör den lämplig för krävande förhållanden.

Belagd aluminium

Anodisering eller andra beläggningar kan ge aluminium utmärkt korrosionsbeständighet. Detta är bra när du fortfarande behöver en lättviktig del.

Livsmedelsklassade och medicinska miljöer

Dessa industrier har strikta hygienregler. Materialen måste vara giftfria och lätta att rengöra. Här är materialets inverkan på produktsäkerheten av största vikt.

| Material | Primär förmån | Gemensam ansökan |

|---|---|---|

| Rostfritt stål (304/316) | Mycket motståndskraftig mot korrosion och bakterier | Livsmedelsbearbetning, farmaceutisk utrustning |

| Livsmedelsgodkända plaster (PEEK, Acetal) | Lätt, självsmörjande, kemikaliebeständig | Transportörsystem, förpackningsmaskiner |

Miljöer med hög temperatur

Extrem värme kan göra att material mjuknar, vrider sig eller tappar styrka. Detta kräver speciallegeringar eller högpresterande plaster. Materialvalet är här avgörande för driftsäkerheten och kräver noggrant övervägande av dess krypmotstånd10. En korrekt styrremskiva måste bibehålla sin integritet under värme.

Att välja rätt material till remskivan är avgörande för prestandan. Standardmaterial som aluminium och stål passar för allmän användning. För tuffa förhållanden krävs specialiserade alternativ som rostfritt stål, belagd aluminium eller högpresterande plast för att säkerställa tillförlitlighet och lång livslängd i specifika applikationer.

Hur säkerställer du kompatibilitet mellan rem- och remskiveprofiler?

Det finns en strikt regel som du alltid måste följa. Remmens tandprofil måste matcha remskivans profil perfekt. Det finns inga undantag.

Att tro att man kan blanda och ge är ett vanligt misstag. Det leder till allvarliga prestandaproblem och fel på utrustningen.

Konsekvenserna av felmatchning

Att använda en inkompatibel rem och remskiva är aldrig en bra idé. Denna felmatchning skapar ineffektivitet och riskerar att skada hela ditt system.

| Profil för bälte | Profil för remskiva | Kompatibilitet |

|---|---|---|

| HTD | HTD | Tändsticka |

| GT | GT | Tändsticka |

| HTD | GT | Felaktig överensstämmelse |

| GT | HTD | Felaktig överensstämmelse |

Detta enkla diagram visar det enda sättet att säkerställa korrekt funktion. Kontrollera alltid att dina komponenter passar ihop före installation.

Den mest kritiska principen är profilmatchning. Du kan inte kompromissa med detta. Låt oss ta en titt på varför, med hjälp av ett vanligt exempel från tidigare projekt.

Dilemmat HTD vs. GT

En vanlig förväxlingspunkt är mellan HTD- (High Torque Drive) och GT- (eller GT2/GT3-) profiler. De ser likadana ut, men deras tandgeometri är fundamentalt olika.

Att använda en HTD-rem på en GT-remskiva resulterar i dålig tand maskning11. Remtänderna kommer inte att sitta ordentligt i remskivans spår. Detta leder till ökad vibration, buller och slirning under belastning.

Stress och slitage

Denna felaktiga passform koncentrerar påfrestningarna på remmens tänder. Det orsakar för tidigt slitage och kan leda till att tänderna skjuts av. Systemet förlorar sin precision och tillförlitlighet. I våra tester har vi sett felanpassade system sluta fungera på en bråkdel av sin förväntade livslängd.

En korrekt vald styrremskiva är avgörande.

| Funktion | HTD-profil | GT-profil |

|---|---|---|

| Tandens form | Runda | Modifierad kurvlinjär |

| Motreaktion | Högre | Lägre |

| Lastkapacitet | Bra | Utmärkt |

| Bäst för | Allmän användning | Hög precision |

På PTSMAKE bekräftar vi alltid dessa detaljer med våra kunder. Att säkerställa att rem- och remskiveprofilerna är identiska är det första steget i att bygga ett tillförlitligt drivsystem.

Grundregeln är enkel: rem- och remskiveprofilerna måste matcha varandra exakt. Om olika profiler används tillsammans, t.ex. HTD och GT, leder det till dålig prestanda, överdrivet slitage och till slut systemfel. Denna kompatibilitetskontroll är inte förhandlingsbar för systemets tillförlitlighet.

Hur skulle du diagnostisera och lösa överdrivet drivljud?

Ett systematiskt tillvägagångssätt är avgörande. När ett drivsystem blir högljutt är det ineffektivt att gissa sig fram. Jag använder alltid ett flödesschema för felsökning.

Denna metod sparar tid och förhindrar feldiagnostisering. Den bryter ner problemet i logiska steg.

Börja med det uppenbara

Kontrollera först grunderna. Är ljudet nytt? Började det efter en förändring? Enkla frågor leder ofta till en lösning. Ett välkonstruerat system, särskilt med en precisions kuggremskiva, bör gå lugnt och fint.

Flödesschema för felsökning: Första stegen

| Symptom | Initial kontroll | Åtgärd |

|---|---|---|

| Högfrekvent gnäll | Bältets spänning | Använd en spänningsmätare |

| Malning/Rumling | Remskivans skick | Inspektera för slitage/skador |

| Klickande/Tickande | Inriktning | Kontrollera remskivans parallellitet |

Den här strukturerade processen säkerställer att du inte missar en potentiell orsak. Den är enkel men effektiv.

Diagnostisering av grundorsaken

När du har gjort de första kontrollerna måste du gräva djupare. Varje potentiellt problem kräver en specifik diagnostik. Ett enkelt ljud kan peka på komplexa underliggande problem om det inte åtgärdas på rätt sätt. Detta detaljerade tillvägagångssätt är något vi prioriterar på PTSMAKE. Vi ser till att komponenterna inte bara tillverkas, utan att de tillverkas för att fungera tillsammans i det tysta.

En djupare diagnostisk tabell

Denna tabell länkar specifika ljud till deras mest sannolika orsaker och den nödvändiga lösningen. Genom att följa denna logik undviker du att byta ut delar som inte är problemet.

| Typ av buller | Trolig orsak | Korrigerande åtgärder |

|---|---|---|

| Pipande ljud vid start/stopp | Remspänningen för låg | Justera spänningen enligt tillverkarens specifikationer |

| Ständigt gnäll | Remspänningen för hög | Minska spänningen enligt tillverkarens specifikationer |

| Mullrande/Growlande | Slitna lager för remskivor | Byt ut remskivan eller lagren |

| Ojämnt slitage Oljud | Felaktig justering av remskivan | Rikta om remskivor med hjälp av ett laserverktyg |

Ibland kommer ljudet inte från en enda felaktig del. Det kan vara systemets harmonisk resonans12 förstärkning av små vibrationer. Detta händer ofta när rem och remskiva inte passar ihop, ett misstag som kan bli kostsamt. Vi har lärt oss från tidigare projekt att komponentkompatibilitet är lika viktigt som enskilda delars kvalitet.

Ett logiskt flödesschema omvandlar komplex felsökning till en serie enkla kontroller. Genom att isolera potentiella orsaker till oljud - från spänning och uppriktning till slitage på komponenter - kan du lokalisera och lösa problemet på ett effektivt sätt och se till att systemet går smidigt och tyst.

Hur skulle du optimera valet av remskiva i en applikation med höghastighetsreversering?

I höghastighetsreverseringssystem är varje gram viktigt. Målet är att minimera trögheten. Snabba riktningsändringar kräver snabb acceleration och retardation. En tung remskiva kämpar mot dessa förändringar. Detta ökar påfrestningarna på motor och rem.

Så hur kan vi minska detta motstånd?

Välj lättviktsmaterial

Titta först på materialet. Aluminium är ofta det bästa valet jämfört med stål. Det ger tillräcklig styrka samtidigt som det är mycket lättare. Detta enkla byte kan avsevärt minska remskivans vikt.

Optimera konstruktionen av remskivan

Tänk sedan på trissans konstruktion. En solid remskiva har onödig massa. Webbade eller ekrade konstruktioner tar bort material från mitten. Detta minskar vikten utan att ge avkall på styrkan där den behövs som mest.

Materialjämförelse

| Funktion | Aluminium | Stål |

|---|---|---|

| Täthet | Låg | Hög |

| Tröghet | Lägre | Högre |

| Kostnad | Måttlig | Lägre |

| Styrka | Bra | Utmärkt |

Välj en mindre pitch

Slutligen bör du tänka på stigningsprofilen. En mindre stigning möjliggör en mer kompakt kuggremskiva. En mindre total diameter leder direkt till lägre tröghet, vilket är perfekt för dessa applikationer.

Att minimera trögheten handlar inte bara om att välja det lättaste alternativet. Det är en noggrann balansgång. En remskiva som är för lätt kan sakna den strukturella integritet som krävs för applikationens krav på vridmoment och hastighet. Detta kan leda till förtida fel.

Tröghetens roll för prestandan

Tröghet är ett föremåls motstånd mot förändringar i dess rörelsetillstånd. För en kuggremskiva är en lägre tröghetsmoment13 innebär att motorn behöver mindre vridmoment för att starta, stoppa och vända sin rotation. Detta resulterar i snabbare svarstider, minskad energiförbrukning och mindre slitage på hela systemet.

I vårt arbete på PTSMAKE guidar vi kunderna genom dessa avvägningar. Vi hjälper dem att hitta den gyllene punkten mellan låg tröghet och hög hållbarhet.

Analys av konstruktionstyp

| Konstruktion | Tröghetsnivå | Styrka | Bästa användningsfall |

|---|---|---|---|

| Solid | Hög | Mycket hög | Låg hastighet, högt vridmoment |

| Webbad | Medium | Hög | Allmänt ändamål, hög hastighet |

| Talade | Låg | Bra | Hög hastighet, reversering |

Pitchprofil och systemdynamik

En mindre delning minskar inte bara remskivans diameter utan kan också möjliggöra en smalare rem. Detta minskar ytterligare den totala massan i det rörliga systemet. Vi måste dock se till att den valda profilen klarar den belastning som krävs utan tandsprång eller överdrivet slitage. Det handlar om en komplett systemoptimering.

Att minska trögheten är avgörande för höghastighetsbackning. Du kan uppnå detta genom att välja lätta material som aluminium, använda nät- eller ekerkonstruktioner och välja en mindre stigningsprofil. Detta ökar systemets reaktionsförmåga och effektivitet.

Lås upp precisionslösningar för kuggremskivor med PTSMAKE

Är du redo för överlägsen prestanda för kuggremskivor? Kontakta PTSMAKE idag för en snabb expertoffert på kundanpassade kuggremskivor och monteringar. Dra nytta av vår CNC-bearbetning med precision, strikta kvalitetskontroll och snabba leveranstid - betrodda av industriledare över hela världen. Skicka in din RFQ och stärk dina tekniska projekt med förtroende!

Upptäck hur denna viktiga egenskap avgör ett materials förmåga att motstå dragkrafter utan att gå sönder. ↩

Förstå fysiken bakom remrörelser för att förbättra din maskinkonstruktion och tillförlitlighet. ↩

Lär dig hur backlash påverkar precisionen och hur du kan minimera det i dina konstruktioner. ↩

Läs mer om hur denna axiella kraft påverkar lagrens livslängd och systemets precision. ↩

Upptäck hur verklig utbytbarhet av delar drastiskt kan sänka underhållskostnaderna och minska utrustningens stilleståndstid. ↩

Förstå hur denna lilla missanpassning påverkar bältets precision och prestanda. ↩

Lär dig hur kontaktspänningar påverkar materialval och komponenternas livslängd. ↩

Lär dig hur dessa interna komponenter ger högpresterande remmar deras otroliga styrka och vridmomentskapacitet. ↩

Lär dig hur tröghet påverkar effektiviteten och reaktionsförmågan hos dina mekaniska system. ↩

Upptäck hur denna egenskap påverkar materialets prestanda och livslängd i industriella miljöer med hög värme. ↩

Upptäck tekniken bakom korrekt tandingrepp och dess direkta effekt på systemets precision och kraft. ↩

Lär dig hur systemvibrationer förstärks och hur du kan förhindra detta i dina konstruktioner. ↩

Läs mer om hur denna fysiska egenskap direkt påverkar systemets prestanda och effektivitet. ↩