Du konstruerar ett högpresterande elektroniskt system, men traditionell luftkylning klarar inte av att hantera den intensiva värme som dina komponenter genererar. Ditt projekt kräver exakt termisk hantering, men konventionella lösningar leder till överhettning, prestandaförlust och potentiella systemfel.

En vätskekylplatta är en specialiserad värmeväxlare som använder cirkulerande kylvätska för att effektivt avlägsna värme från elektroniska komponenter med hög effekt, vilket ger överlägsna termiska prestanda jämfört med luftkylning genom att direkt leda bort värme genom konstruerade interna flödeskanaler.

För att din kyllösning ska bli framgångsrik måste du förstå de tekniska principerna bakom dessa system och välja rätt design för din specifika applikation. Låt mig gå igenom de viktigaste kunskaperna som hjälper dig att fatta välgrundade beslut om design och tillverkning av vätskekylningsplattor.

Vilket kärnproblem löser en kylplatta med vätska?

En kylplatta med vätska tar helt enkelt hand om värme. Men inte vilken värme som helst. Den löser problemet med högkoncentrerad värme som enklare lösningar, som fläktar, inte kan hantera.

Tänk på det på det här sättet. Din enhet blir allt mindre, men samtidigt kraftfullare. Detta skapar intensiva hotspots. Luftkylningen når till slut sin gräns och kan inte avleda värmen tillräckligt snabbt.

När luftkylning når sin gräns

Det är här som en vätskekylningsplatta blir viktig. Den ger en direkt och effektiv väg för att flytta värmeenergi bort från kritiska komponenter.

| Metod för kylning | Kapacitet för värmeavledning | Idealisk tillämpning |

|---|---|---|

| Luftkylning | Låg till måttlig | Allmän elektronik |

| Vätskekylning | Hög till mycket hög | Processorer med hög effekt, lasrar |

En vätskekylplatta är inte en uppgradering, utan en nödvändig lösning för modern högeffektselektronik. Den garanterar tillförlitlighet och prestanda.

Kärnfrågan är en missmatchning. Värmeutvecklingen på en liten yta är snabbare än den hastighet med vilken luften fysiskt kan absorbera och transportera bort den. Denna utmaning definieras av två nyckelbegrepp.

Utmaningen med hög effekttäthet

Med effekttäthet menas hur mycket effekt som ryms i en viss volym. När enheterna krymper skjuter effekttätheten i höjden. Detta leder till en snabb temperaturökning som kan orsaka prestandahämning eller till och med permanenta skador på komponenterna.

Förståelse av värmeflöde

Värmeflöde är den hastighet med vilken värmeenergi överförs genom en yta. I högpresterande chip kan detta värde vara otroligt högt. Luftens låga värmeledningsförmåga fungerar som en flaskhals och skapar betydande termiskt motstånd1.

I tidigare projekt på PTSMAKE har vi sett att byte till en vätskekylningsplatta kan sänka komponenttemperaturerna med en betydande marginal jämfört med de mest robusta luftkylningsuppsättningarna. Kylvätska är helt enkelt effektivare när det gäller att absorbera och transportera värme.

| Medium | Termisk konduktivitet (W/m-K) |

|---|---|

| Luft | ~0.026 |

| Vatten | ~0.6 |

| Etylenglykol/vatten (50/50) | ~0.4 |

Den här tabellen visar en markant skillnad. Vatten är över 20 gånger mer ledande än luft. Denna grundläggande egenskap är anledningen till att vätskekylning är den överlägsna lösningen för intensiva värmebelastningar.

En vätskekylningsplatta tar direkt itu med de fysiska gränserna för luftkylning. Den blir oumbärlig när man har att göra med hög effekttäthet och värmeflöde, vilket säkerställer att din enhet förblir stabil, tillförlitlig och fungerar som den ska.

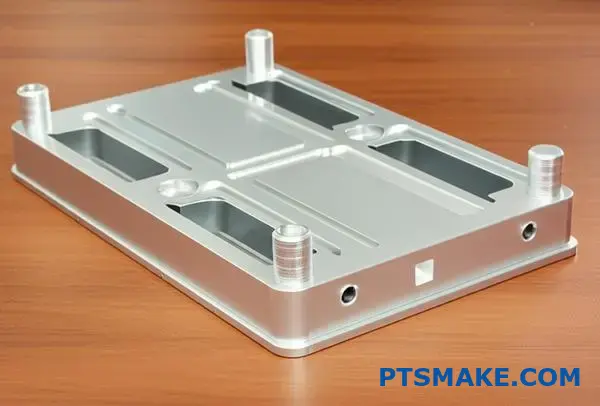

Vilka är dess grundläggande komponenter och deras funktioner?

En vätskekylningsplatta kan verka komplex. Men den består i själva verket av fyra viktiga delar. Var och en har ett specifikt jobb. Tillsammans skapar de ett effektivt värmeavlägsnande system.

Basen är grunden. Den ligger i direkt kontakt med värmekällan. Därefter leder interna kanaler kylvätskan. Inlopps- och utloppsportar kopplar plattan till det större systemet. Slutligen förseglas allt med ett lock som förhindrar läckage.

| Komponent | Primär funktion |

|---|---|

| Basplatta | Absorberar värme direkt från komponenten. |

| Interna kanaler | Skapar en väg för kylvätskan att flöda. |

| Inlopps-/utloppsportar | Ansluter plattan till kylslingan. |

| Omslag | Förseglar det interna kanalsystemet. |

Varje komponents kritiska roll

Låt oss gå igenom hur dessa delar fungerar tillsammans. Utformningen av varje komponent är avgörande för prestandan hos hela vätskekylningsplattan. Små detaljer gör stor skillnad.

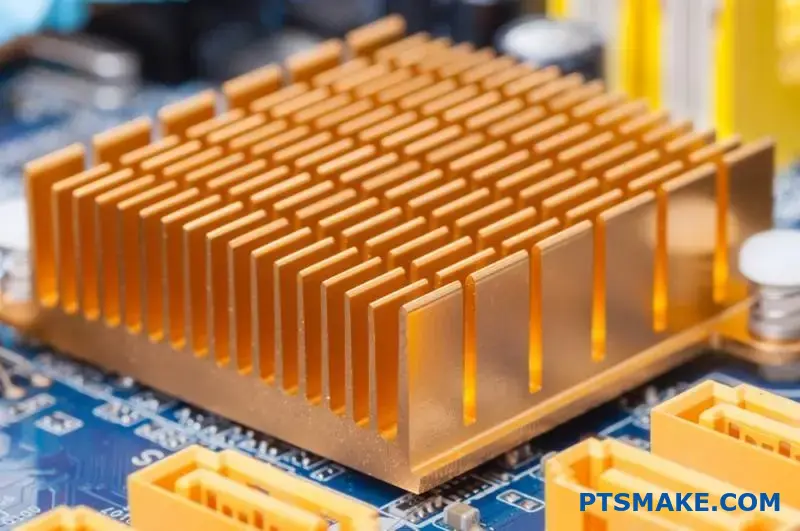

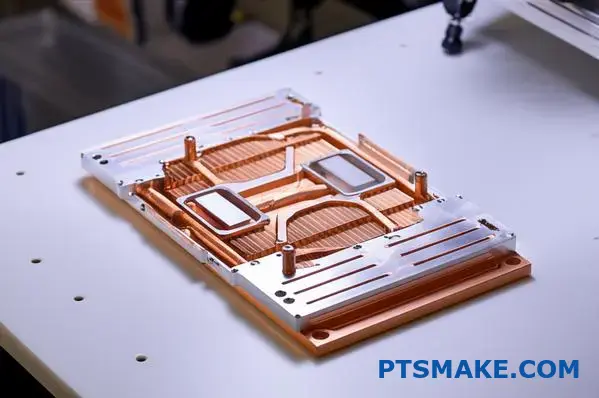

Basplatta och materialval

Basplattans huvuduppgift är att absorbera värme. Dess material är avgörande. I tidigare projekt på PTSMAKE har vi funnit att koppar och aluminium är de vanligaste valen. Deras egenskaper passar olika behov.

| Material | Termisk konduktivitet | Viktig fördel |

|---|---|---|

| Koppar | Hög | Maximal värmeöverföring. |

| Aluminium | Bra | Låg vikt och kostnadseffektivt. |

Valet beror på applikationens budget och termiska krav. En helt plan yta är också avgörande för optimal kontakt.

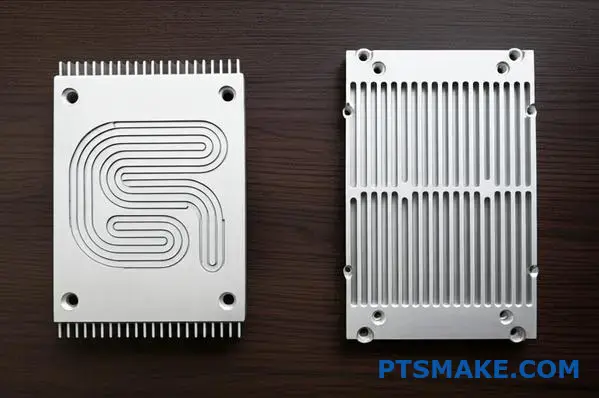

Interna kanaler och flödesdynamik

Inuti plattan dikterar kanalerna kylvätskans väg. Målet är att maximera den yta som vätskan rör vid. Denna design uppmuntrar turbulent flöde2, som är mycket bättre på att ta upp värme än ett jämnt, laminärt flöde. Kanalmönster kan vara enkla eller mycket komplexa.

Portar och täckningsintegritet

Inlopps- och utloppsportarna är portarna. De måste ge en säker och läckagesäker anslutning till resten av kylsystemet. Täckplåten tätar kanalerna ovanifrån. Det säkerställer att den trycksatta kylvätskan stannar kvar inuti och gör sitt jobb utan problem.

Varje del av en vätskekylplatta, från basen till kanalerna och locket, måste fungera i harmoni. Valet av material och precisionen i konstruktionen har en direkt inverkan på dess förmåga att hantera värme på ett effektivt och tillförlitligt sätt.

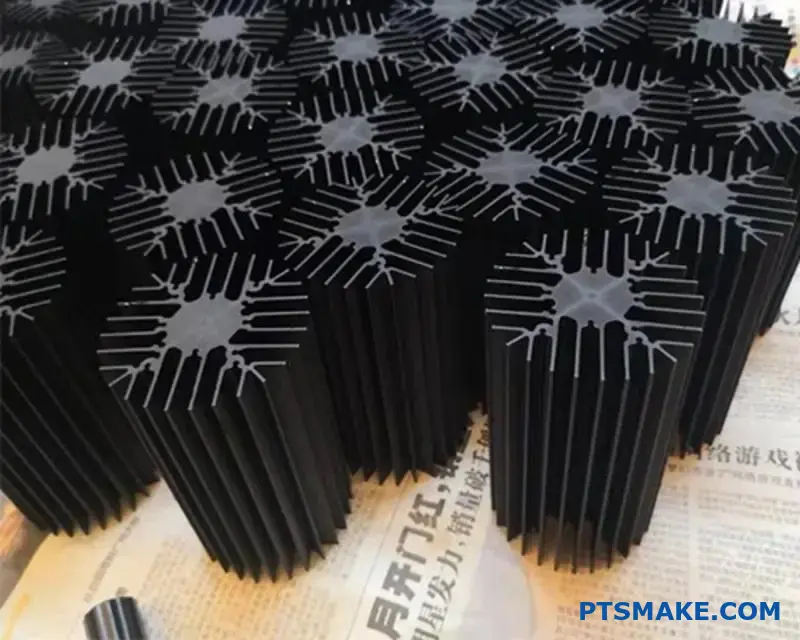

Hur klassificeras kylplåtar efter tillverkningsprocess?

Att välja rätt tillverkningsprocess är avgörande. Den har en direkt inverkan på din vätskekylplattas prestanda och kostnad. Varje metod erbjuder en unik balans mellan termisk effektivitet och produktionsskalbarhet.

Låt oss dela upp de vanligaste typerna.

Primära tillverkningsmetoder

| Metod | Viktig fördel | Bäst för |

|---|---|---|

| Lödning | Hög prestanda | Komplexa geometrier för inre fenor |

| FSW | Hög tillförlitlighet | Stora, robusta aluminiumplattor |

| Maskinbearbetning | Hög precision | Prototyper, komplexa yttre egenskaper |

| Pressgjutning | Hög volym | Massproduktion med lägre kostnader |

Denna översikt hjälper till att rama in beslutsprocessen.

Det är viktigt att förstå för- och nackdelarna med varje process. På PTSMAKE guidar vi kunder genom dessa alternativ för att matcha deras specifika applikation och budget. Låt oss titta närmare på detaljerna.

Lödda kalla plattor

Lödning innebär att komponenter sammanfogas med hjälp av en tillsatsmetall. Detta möjliggör komplexa interna strukturer, t.ex. lameller med hög densitet. Resultatet blir utmärkta termiska prestanda. Processen är dock komplex och kan vara kostsam. Att säkerställa en komplett, hålrumsfri fog är avgörande.

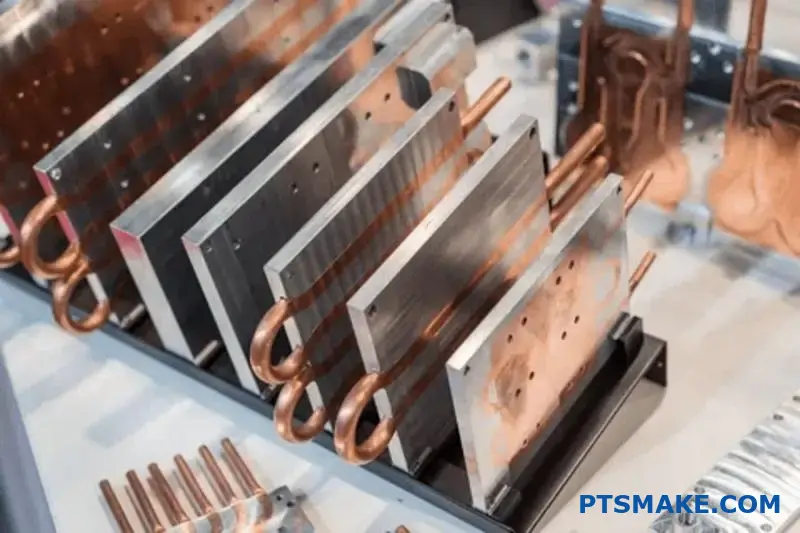

Friktionsomrörningssvetsade (FSW) plattor

FSW är en sammanfogningsprocess i fast tillstånd. Den skapar en mycket stark, läckagesäker bindning utan att smälta basmaterialet. Denna metod ger en otroligt tillförlitlig hermetisk tätning3. Den är idealisk för stora aluminiumplåtar, även om verktygskostnaderna kan vara höga för den första installationen.

Maskinbearbetade och pistolborrade plattor

För prototyper eller lågvolymkörningar rekommenderar vi ofta maskinbearbetning. Med pistolborrning skapas långa, raka kylkanaler direkt i ett massivt metallblock. Det ger stor designflexibilitet och precision. Den största nackdelen är att det går långsammare och är dyrare för högvolymsproduktion.

Pressgjutna kylplattor

När du behöver tusentals identiska delar är pressgjutning svaret. Det innebär att smält metall sprutas in i en form. Denna process är snabb och kostnadseffektiv i stor skala. Avvägningen är lägre termisk prestanda jämfört med lödda eller FSW-plattor.

| Tillverkningsprocess | Proffs | Nackdelar |

|---|---|---|

| Lödning | Utmärkt termisk prestanda, komplexa interna geometrier. | Högre kostnad, komplex processtyrning. |

| FSW | Hög tillförlitlighet, starka och läckagesäkra fogar. | Högre initiala verktygskostnader, begränsad till enklare kanaler. |

| Maskinbearbetad | Hög precision, idealisk för prototyper och flexibel design. | Långsammare produktion, högre kostnad per enhet i volym. |

| Pressgjutning | Låg kostnad vid hög volym, snabba produktionscykler. | Lägre termisk prestanda, hög initial gjutkostnad. |

Varje tillverkningsmetod innebär en rad olika avvägningar. Det optimala valet beror på termiska krav, produktionsvolym, materialkompatibilitet och den totala projektbudgeten. Vi hjälper våra kunder att navigera bland dessa faktorer för att hitta den perfekta lösningen.

Tillverkningsprocessen definierar en kylplattas kärnegenskaper. Ditt val påverkar allt från termisk effektivitet till enhetskostnad och avgör om den är lämplig för prototyptillverkning, högpresterande databehandling eller elektronik för massmarknaden. Ett omsorgsfullt val är avgörande för att projektet ska bli framgångsrikt.

Vilka är de viktigaste typerna av interna flödesvägar?

Att välja rätt intern flödesväg är avgörande. Den har en direkt inverkan på vätskekylplattans prestanda. Designen avgör hur kylvätskan rör sig och absorberar värme.

Vi kommer att utforska tre vanliga layouter. Var och en har unika styrkor och svagheter. Att förstå dem hjälper dig att göra bättre designval.

Layouter för viktiga kanaler

Låt oss jämföra huvudtyperna.

| Designtyp | Viktig funktion | Bäst för |

|---|---|---|

| Serpentin | Enkel, kontinuerlig bana | Riktad kylning av heta punkter |

| Parallell | Flera parallella kanaler | Enhetlig kylning med lågt tryck |

| Mikrokanal | Extremt små kanaler | Maximal värmeöverföring |

Detta val påverkar den termiska verkningsgraden och tryckfallet. Det är ett kritiskt tekniskt beslut.

Den ideala kanallayouten balanserar konkurrerande faktorer. Det finns inte en enda "bästa" lösning för varje projekt. Det handlar om att hitta rätt avvägningar för din specifika applikation.

Serpentins flödesväg

En serpentinbana tvingar kylvätskan genom en lång, slingrande kanal. Detta håller vätskehastigheten hög. Det säkerställer utmärkt värmeöverföring längs vägen. Detta skapar dock ett betydande tryckfall, vilket kräver en mer kraftfull pump.

Parallell flödesväg

Parallella konstruktioner delar upp flödet i flera kanaler. Dessa kanaler sammanfogas sedan igen. Det här tillvägagångssättet minskar det totala tryckfallet dramatiskt. Den största utmaningen är att säkerställa en jämn flödesfördelning över alla kanaler för att undvika stillastående zoner.

Mikrokanaldesign

Mikrokanalerna maximerar ytan för värmeväxling. Detta resulterar i överlägsen termisk prestanda. Flödesregimen, som ofta kännetecknas av Reynolds tal4, är avgörande här. På PTSMAKE använder vi CNC-bearbetning med hög precision för att skapa dessa komplexa strukturer. De är dock mer känsliga för igensättning och har ett mycket högt tryckfall.

| Layout | Tryckfall | Termisk prestanda | Viktiga överväganden |

|---|---|---|---|

| Serpentin | Hög | Bra till utmärkt | Pumpens effekt |

| Parallell | Låg | Bra | Flödesfördelning |

| Mikrokanal | Mycket hög | Utmärkt | Risk och kostnad för igensättning |

Varje intern flödesväg - serpentin, parallell och mikrokanal - innebär en distinkt avvägning mellan termisk effektivitet och tryckfall. Det optimala valet för din vätskekylningsplatta beror helt och hållet på din applikations specifika kylningskrav och systembegränsningar.

När skulle du välja en serpentin framför en parallell design?

Att välja mellan en serpentin- och en parallellflödesväg är ett kritiskt beslut. Det påverkar direkt prestandan hos din vätskekylningsplatta. Det handlar inte om vilket som är bäst totalt sett. Det handlar om vilken som är rätt för din specifika applikation.

Detta enkla ramverk hjälper dig att fatta beslut. Vi tittar på tre nyckelfaktorer: temperaturmål, tryckgränser och värmekällans form.

| Designattribut | Serpentine Design | Parallell design |

|---|---|---|

| Flödesväg | Enkel, lång kanal | Flera, kortare kanaler |

| Tryckfall | Högre | Lägre |

| Temp. Enhetlighet | Lägre | Högre |

Låt oss gå igenom hur du använder dessa kriterier.

För att välja den bästa designen måste man balansera konkurrerande krav. I tidigare projekt på PTSMAKE har vi hjälpt kunder att navigera i dessa avvägningar för att uppnå optimal termisk hantering.

Enhetlig temperatur: Din högsta prioritet?

Om din komponent kräver en mycket stabil och jämn temperatur över hela ytan är en parallell design nästan alltid det bättre valet. Kylvätskan fördelas jämnt och minimerar temperaturgradienterna.

En serpentinbana däremot värmer upp vätskan när den rör sig. Detta skapar en märkbar temperaturskillnad från inlopp till utlopp, vilket kan vara ett problem för känslig elektronik.

Tillåtet tryckfall

Tryckfallet avgör dina pumpkrav. En lång serpentinbana skapar ett betydande motstånd, vilket kräver en kraftfullare - och ofta dyrare - pump för att upprätthålla det nödvändiga Volymetriskt flöde5.

En parallell konstruktion delar upp flödet och minskar tryckfallet drastiskt. Det gör det möjligt att använda mindre pumpar, vilket sparar kostnader och energi.

Geometri för värmekälla

Formen och koncentrationen på din värmekälla har betydelse.

| Typ av värmekälla | Rekommenderad design | Varför det fungerar bäst |

|---|---|---|

| Stor, enhetlig yta | Parallell | Säkerställer jämn kylning över hela ytan. |

| Liten, koncentrerad | Serpentin | Riktar hela kylvätskeflödet över den "heta punkten". |

| Oregelbunden form | Hybrid/skräddarsydd | Kan skräddarsys för att passa komplexa termiska belastningar. |

Genom att ta hänsyn till dessa faktorer säkerställer du att din vätskekylningsplatta är effektiv från början.

Att välja rätt flödesväg för din vätskekylningsplatta innebär en avvägning. Ditt beslut bör balansera önskad temperaturjämnhet mot tillåtet tryckfall och den specifika geometrin hos din värmekälla. Det här ramverket ger en tydlig väg till den mest effektiva lösningen.

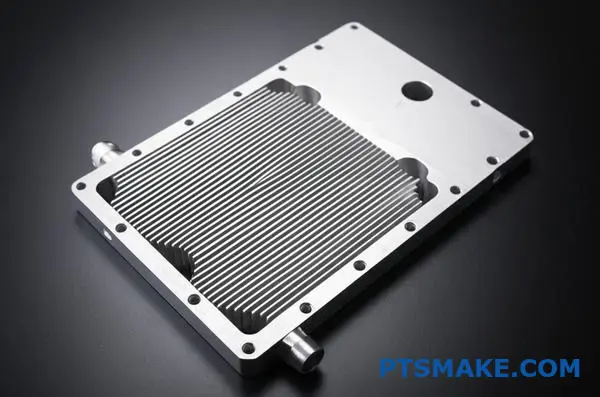

Hur ser strukturen ut i en komplett vätskekylslinga?

En vätskekylningsslinga är mer än bara en enda del. Det är ett komplett system. Varje komponent har ett specifikt jobb.

Vätskekylningsplattan är avgörande. Men den kan inte arbeta ensam. Den behöver stöd från andra delar för att fungera korrekt.

De viktigaste komponenterna

Låt oss titta på nyckelpersonerna i det här systemet. De arbetar alla tillsammans för att flytta värme bort från din kritiska elektronik.

| Komponent | Primär funktion |

|---|---|

| Pump | Cirkulerar kylvätskan |

| Radiator | Avger värme till luften |

| Reservoar | Rymmer extra kylvätska |

| Slangar | Ansluter alla komponenter |

Att förstå denna struktur är det första steget. Det hjälper till att utforma en effektiv lösning för termisk hantering.

En kylplatta med flytande vätska är där magin börjar. Den absorberar direkt värme från källan, som en CPU eller kraftelektronik. Men vad händer med den värmen? Den går in i kylvätskan. Det är här resten av loopen tar över.

Värmens resa

Pumpen är systemets motor. Den pressar den uppvärmda kylvätskan bort från plattan. Kylvätskan transporteras sedan genom slangar till kylaren.

En radiator, eller värmeväxlare, har en stor yta. Fläktar blåser ofta luft över den. Denna process överför värme från kylvätskan till den omgivande luften. Den nu kylda vätskan fortsätter sin resa.

De sista anhalten är reservoaren och tillbaka till pumpen. Reservoaren ser till att det alltid finns tillräckligt med vätska. Den hjälper också till att avlägsna luftbubblor från slingan. Hela den här cykeln är ett kontinuerligt flöde.

Hur effektiv denna cykel är beror på många faktorer. Hastigheten på värmeflöde6 vid kylplattan är avgörande. Detsamma gäller pumpens flödeshastighet och kylarens avledningskapacitet.

På PTSMAKE fokuserar vi på hur våra CNC-bearbetade komponenter integreras. En väldesignad vätskekylningsplatta måste matcha systemets kapacitet.

| Faktor | Påverkan på systemet |

|---|---|

| Pumpens varvtal | Påverkar kylvätskans flödeshastighet |

| Radiatorstorlek | Fastställer värmeavledningskapaciteten |

| Rörets diameter | Påverkar flödesmotståndet |

| Typ av kylvätska | Påverkar värmeledningsförmågan |

En komplett vätskekylningsslinga är ett balanserat system. Vätskekylplattan absorberar värme, medan pumpen, kylaren och kylvätskan arbetar tillsammans för att avleda den. Korrekt integrering av dessa komponenter är avgörande för effektiv värmehantering.

Hur skulle du utforma en kylplatta för ett batteripaket till en elbil?

Att utforma en vätskekylningsplatta för verkliga förhållanden är komplicerat. Den måste balansera termisk prestanda, strukturell integritet och tillverkningskostnad.

Det innebär att man måste ta sig an flera utmaningar samtidigt. Man kan inte lösa ett problem och samtidigt skapa ett annat.

Centrala designutmaningar

Huvudmålen är tydliga. Vi behöver en hög och jämn temperatur över ett stort område. Den måste också motstå ständiga vägvibrationer.

Här är en snabb överblick över begränsningarna.

| Utmaning | Viktiga krav |

|---|---|

| Yta | Maximera kontakten med battericellerna. |

| Enhetlighet | Minimera temperaturskillnaderna. |

| Integration | Passar sömlöst in i förpackningsstrukturen. |

| Hållbarhet | Tål vibrationer och stötar. |

| Kostnad | Lämplig för massproduktion. |

Detta kräver en verkligt integrerad strategi.

Ett praktiskt designkoncept

Enligt min erfarenhet är en vätskekylplatta i stansad aluminium med serpentinkanaler ett bra val. Den här konstruktionen tar direkt itu med de utmaningar som vi står inför i elbilstillämpningar.

Metoden innebär att tunna aluminiumplåtar stansas eller hydroformas. Dessa plåtar lödas sedan samman för att skapa täta inre kanaler för kylvätskeflödet.

Hantering av viktiga utmaningar

Så, hur löser denna design problemen?

För det första säkerställer det serpentinformade kanalmönstret att kylvätskan flödar över hela plattans yta. Detta är avgörande för att uppnå utmärkt temperaturjämnhet för alla battericeller och förhindra hot spots.

För det andra kan själva plattan utformas som en strukturell komponent. Den kan integreras direkt i batteripaketets bricka. Detta förenklar monteringen och förbättrar vibrationsmotståndet avsevärt.

| Funktion | Förmån |

|---|---|

| Stämplad aluminium | Lätt och kostnadseffektivt för storskalig användning. |

| Serpentinkanaler | Säkerställer jämn temperaturfördelning. |

| Lödd montering | Skapar en stark, läckagesäker komponent. |

| Strukturell integration | Minskar komplexiteten och det totala antalet delar. |

Denna integration är nyckeln till massproduktion. Det sänker både monteringstiden och den totala kostnaden. Valet av kylvätska är också avgörande, eftersom dess volymetrisk värmekapacitet7 påverkar hur mycket energi den kan ta upp och flytta bort från cellerna.

Vårt arbete med liknande projekt visar att detta tillvägagångssätt ger den bästa balansen. Den uppfyller värmebehoven utan att göra batteripaketet för tungt eller dyrt. På PTSMAKE fokuserar vi på att uppnå denna balans genom exakt tillverkning.

En vätskekylplatta i stansad aluminium med serpentinkanaler erbjuder en balanserad lösning. Den hanterar effektivt stora ytor, säkerställer temperaturjämnhet, integreras strukturellt och förblir kostnadseffektiv för massproduktion, vilket tar itu med alla viktiga designutmaningar för moderna elbilar.

Hur optimerar man kylplattan i ett datacenter för att få bästa möjliga effektivitet?

Att optimera för effektivitet innebär att man tittar på den totala ägandekostnaden (TCO). Det handlar inte bara om att få den lägsta temperaturen. Det verkliga målet är en perfekt balans.

Den verkliga balansakten

Du måste väga termisk effektivitet mot pumpkraft. En konstruktion med komplexa interna kanaler kanske kyler bättre. Men det krävs också mer energi för att pressa vätskan igenom.

Att hitta den bästa platsen

Den här avvägningen är avgörande för alla vätskekylningsplattor. En mycket effektiv kylplatta kan leda till höga energikostnader. Vi strävar efter att hitta den mest kostnadseffektiva driftspunkten på lång sikt.

| Faktor | Låg flödeshastighet | Hög flödeshastighet |

|---|---|---|

| Termisk prestanda | Lägre | Högre |

| Pumpkraft | Låg | Hög |

| Operativ kostnad | Låg | Hög |

Använda simulering för att förutsäga prestanda

Så hur hittar vi den perfekta balansen? Vi använder kraftfulla simuleringsverktyg. CFD (Computational Fluid Dynamics) är grundläggande för denna process.

CFD-modellering visar oss exakt hur vätska och värme beter sig inuti vätskekylplattan. Detta sker innan vi ens har tillverkat en prototyp. Vi kan se tryckfall och identifiera heta punkter.

På så sätt kan vi finjustera utformningen av interna kanaler. Vi kan justera funktioner för att minska hydrauliskt motstånd8 utan att offra nödvändig termisk prestanda. Detta sänker direkt det slutliga effektbehovet för pumpning.

Modellering av hela systemet

Det räcker inte med en optimerad kylplatta. Vi måste ta hänsyn till dess roll i den större kylslingan. Det är här modellering på systemnivå kommer in i bilden. Den tar hänsyn till pumpar, slangar och anslutningar.

På PTSMAKE är den här helhetssynen en del av vår process. Det hjälper oss att förutsäga TCO i verkligheten på ett korrekt sätt. Vi ser till att den komponent vi levererar integreras perfekt och fungerar effektivt i kundens kompletta enhet, så att dyra problem undviks senare.

| Dimensioneringsparameter | Simulering A (kostnadsfokus) | Simulering B (Perf-fokus) |

|---|---|---|

| Max temperatur | 65°C | 61°C |

| Tryckfall | 0,2 bar | 0,5 bar |

| Est. Pumpkraft | 50W | 120W |

| TCO (3 år) | Lägre | Högre |

Detta datadrivna arbetssätt garanterar att vi hittar den mest ekonomiska lösningen under produktens hela livscykel.

Optimering för TCO innebär att man balanserar termisk prestanda mot pumpkraft. Att använda verktyg som CFD och systemmodellering är avgörande för att hitta den mest effektiva konstruktionen, vilket minskar både tillverkningskostnaderna och de långsiktiga driftskostnaderna för våra kunder.

Hur hanterar du temperaturjämnhet över en stor yta?

Att hålla en jämn temperatur på en stor, ojämnt uppvärmd yta är en stor utmaning för ingenjörerna. Heta punkter kan orsaka prestandaproblem eller fel.

På PTSMAKE tillämpar vi inte en lösning som passar alla. Istället använder vi avancerade designtekniker för våra plattlösningar för vätskekylning för att rikta kylningen exakt där den behövs som mest. Detta säkerställer optimal prestanda över hela området.

Viktiga designstrategier

| Teknik | Primärt mål | Bäst för |

|---|---|---|

| Optimering av flödesvägar | Rikta kylvätskan till varma punkter | Koncentrerade värmebelastningar |

| Variabel kanalbredd | Justera flödeshastigheten | Gradvisa temperaturgradienter |

| Multizonkylning | Isolera termiska zoner | Flera, distinkta värmekällor |

En djupare titt på avancerad kylteknik

För att hantera ojämn värme krävs mer än bara en standardplatta för vätskekylning. Det kräver ett skräddarsytt tekniskt tillvägagångssätt. Vi börjar ofta med detaljerad termisk simulering för att kartlägga värmekällorna exakt.

Optimera kylvätskans resa

Optimering av flödesvägar handlar om att skapa en smartare väg för kylvätskan. I stället för en enkel väg utformar vi komplexa, serpentinformade kanaler. Dessa vägar tvingar vätskan att tillbringa mer tid i de hetaste områdena och absorbera mer värmeenergi. Det här är en vanlig strategi i våra konstruktioner.

Justering av flödesdynamiken

En annan effektiv metod är att använda variabla kanalbredder. Genom att smalna av en kanal ökar vi kylmedlets hastighet. Detta förbättrar den lokala värmeöverföringen. Omvänt saktar bredare kanaler ned vätskan. Denna exakta kontroll över Laminärt flöde9 hjälper oss att finjustera temperaturprofilen.

Jämförelse av avancerade kylmetoder

| Metod | Komplexitet | Kostnadspåverkan | Precision |

|---|---|---|---|

| Optimering av flödesvägar | Medium | Låg till medelhög | Hög |

| Variabla kanaler | Medium | Medium | Mycket hög |

| Multizonkylning | Hög | Hög | Maximalt |

Multizonskylning innebär att man skapar oberoende kylslingor för olika delar av plattan. Detta ger den högsta kontrollnivån, men gör också systemet mer komplext. I tidigare projekt har vi använt detta för högeffektselektronik med flera olika värmegenererande komponenter.

För att effektivt hantera ojämn värme krävs avancerade konstruktionsstrategier. Genom att optimera flödesvägar, variera kanalbredder och implementera system med flera zoner kan vi konstruera en vätskekylplatta som ger exakt temperaturkontroll över en stor yta, vilket säkerställer komponenternas tillförlitlighet och prestanda.

Vilka är de framtida trenderna inom tekniken för vätskekylplattor?

Framtiden för plattor med vätskekylning är inte bara en evolution. Det är en fullständig revolution inom värmehantering. Vi rör oss bortom enkla frästa kanaler.

Nästa generation fokuserar på att maximera ytan och effektiviteten. Det är här innovationen verkligen skiner.

Viktiga framtida innovationer

Avancerad tillverkning, som 3D-printing, förändrar spelplanen. Det möjliggör otroligt komplexa interna geometrier. Nya material och inbyggd tvåfas-kylning är också på gång. Detta utlovar enorma prestandavinster.

| Teknik | Nuvarande tillvägagångssätt | Framtida strategi |

|---|---|---|

| Tillverkning | CNC-bearbetning | 3D-utskrift |

| Metod för kylning | Enfas | Tvåfas |

| Material | Koppar, aluminium | Kompositer, grafen |

| Kontroll | Externa sensorer | Integrerade sensorer |

Dessa förändringar kommer att omdefiniera vad som är möjligt för en vätskekylningsplatta.

Kraven på mer kraft i mindre förpackningar driver på innovationen inom värmeområdet. På PTSMAKE ser vi att kunderna efterfrågar kylningslösningar som tidigare ansågs vara teoretiska. De framtida trenderna tar direkt itu med dessa utmaningar.

Avancerad tillverkning frigör potential

3D-printing, eller additiv tillverkning, leder utvecklingen. Det gör det möjligt för oss att skapa intrikata interna gitterstrukturer. Dessa konstruktioner är omöjliga med traditionell CNC-bearbetning. Resultatet är en mycket större yta för värmeavledning.

Kraften i tvåfasig kylning

Inbyggd tvåfaskylning innebär ett stort steg framåt i effektivitet. I stället för att bara värma upp vätska låter den här metoden den koka. Fasförändringen från vätska till ånga absorberar enorma mängder värme genom en process som kallas kärnbildande kokning10. Detta kan dramatiskt förbättra kylningsprestandan utan att öka flödeshastigheten.

Nya material och smart integration

Vi utforskar också nya material. Koppar-diamantkompositer, till exempel, har en värmeledningsförmåga som är långt bättre än traditionella metallers.

Slutligen är det viktigt att integrera sensorer direkt i vätskekylningsplattan. På så sätt skapas en "smart" hårdvara som ger realtidsdata om temperatur och flöde. Detta möjliggör förebyggande underhåll och dynamisk prestandaoptimering.

| Framtida trend | Primär förmån |

|---|---|

| 3D-utskrift | Komplexa geometrier, maximerad yta. |

| Tvåfasig kylning | Mycket effektiv värmeabsorption. |

| Nya material | Överlägsen värmeledningsförmåga. |

| Integrerade sensorer | Övervakning och kontroll i realtid. |

Framtidens vätskekylningsplattor kommer att vara smartare, effektivare och mer kundanpassade. Viktiga trender är 3D-printing för komplexa konstruktioner, tvåfasig kylning för överlägsen värmeabsorption, avancerade material och integrerade sensorer för optimering i realtid.

Ta ditt projekt med vätskekylningsplattor vidare med PTSMAKE

Är du redo att lyfta din nästa generations vätskekylningsplatta? Samarbeta med PTSMAKE för precisionstillverkning, expertstöd för teknik och problemfritt projektgenomförande. Skicka oss dina ritningar eller RFQ idag - omvandla dina idéer till pålitlig, produktionsklar verklighet med en tillverkare som är betrodd över hela världen!

Läs mer om hur detta nyckeltal påverkar effektiviteten i hela ditt kylsystem. ↩

Läs mer om hur denna flödestyp maximerar värmeöverföringseffektiviteten i våra konstruktioner. ↩

Lär dig de tekniska principerna bakom att skapa en perfekt, läckagesäker bindning för kritiska vätsketillämpningar. ↩

Läs mer om denna dimensionslösa storhet som används för att förutsäga vätskors flödesmönster i olika situationer. ↩

Lär dig hur beräkningar av flödeshastighet direkt påverkar den termiska prestandan i ditt kylsystem. ↩

Upptäck hur detta termiska koncept påverkar konstruktionen och materialvalet för kyllösningar. ↩

Förstå hur denna egenskap hos kylvätskan påverkar den totala effektiviteten hos värmeregleringssystemet. ↩

Upptäck hur detta nyckeltal påverkar valet av pump och de långsiktiga driftskostnaderna i ditt kylsystem. ↩

Lär dig hur olika vätskebeteenden direkt påverkar effektiviteten i ditt kylsystem. ↩

Läs mer om detta mycket effektiva värmeöverföringsfenomen. ↩