Har du problem med värmehantering i högpresterande system där standardkylningslösningar helt enkelt inte klarar av värmebelastningen? Stora kylflänsar blir avgörande när man hanterar effektnivåer över 100 W, men att välja fel design eller tillverkningsmetod kan leda till systemfel, kostsamma omkonstruktioner och missade projektdeadlines.

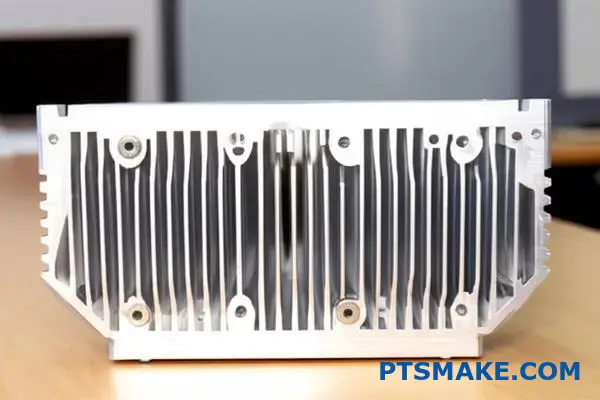

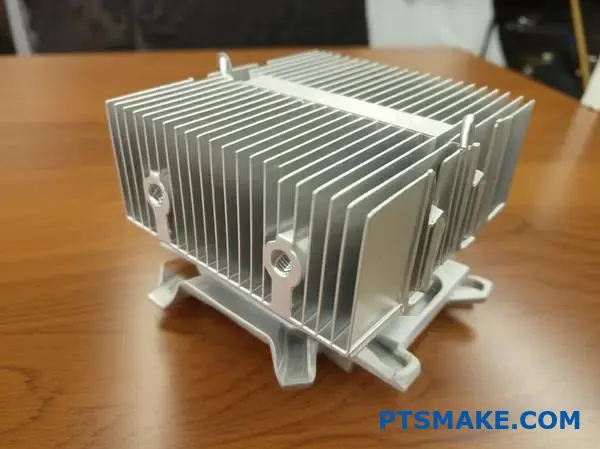

Stora kylflänsar är specialiserade värmehanteringslösningar som är utformade för hög effektapplikationer som vanligtvis överstiger 100 W. De kännetecknas av sin betydande termiska massa, avancerade tillverkningsprocesser som strängpressning eller CNC-bearbetning, samt integrationskrav som går långt utöver standardkylning av elektronik.

Utmaningen handlar inte bara om storlek – det handlar om att förstå vilken tillverkningsprocess, monteringsmekanism och kylningsmetod som ger tillförlitlig prestanda för just din applikation. Jag går igenom de viktigaste klassificeringarna och designaspekterna som skiljer framgångsrika implementeringar av stora kylflänsar från problematiska sådana.

Vad definierar en kylfläns som ‘stor’ utöver den fysiska storleken?

När vi talar om en stor kylfläns är det lätt att föreställa sig ett massivt metallblock. Men den fysiska storleken är bara en del av bilden. Den verkliga definitionen ligger i dess termiska prestanda.

Mer än bara ett nummer

En kylflänsens huvudsakliga uppgift är att avleda värme. En "stor" kylfläns är vanligtvis konstruerad för hög effekt, ofta för att hantera mer än 100 watt värmeenergi.

Viktiga resultatindikatorer

Detta går utöver enkel komponentkylning. Det handlar om att hantera värmebelastningen i ett helt system och säkerställa tillförlitlighet under intensiv driftsbelastning.

| Funktion | Standard kylfläns | Stor kylfläns |

|---|---|---|

| Effektnivå | Vanligtvis < 100 W | Ofta > 100 W |

| Primärt mål | Komponentkylning | Termisk hantering på systemnivå |

Fysiken bakom högpresterande kylning

En viktig faktor som utmärker ett stort kylfläns är dess termiska massa. Detta är kylflänsens förmåga att absorbera en betydande mängd värmeenergi utan att dess egen temperatur ökar snabbt. Detta är avgörande för att hantera plötsliga strömspikar.

Den fungerar som en buffert som utjämnar temperaturvariationer och skyddar känslig elektronik. Detta är en helt annan utmaning än att kyla en vanlig stationär CPU.

Prestationsmått

Effektiviteten hos en kylfläns mäts ofta utifrån dess termiskt motstånd1. Ett lägre värde indikerar bättre prestanda, vilket innebär att värme kan överföras från källan på ett mer effektivt sätt. I storskaliga tillämpningar är minimering av detta värde ett primärt designmål. På PTSMAKE fokuserar vi på design som optimerar detta.

Krävande applikationer

Branscher som kräver robusta termiska lösningar driver behovet av dessa specialiserade kylflänsar. De säkerställer både prestanda och lång livslängd i kritiska system.

| Tillämpning | Typisk effektförlust | Kylningsutmaning |

|---|---|---|

| Servrar för datacenter | 150 W – 500 W per CPU | Hög densitet, konstant belastning |

| Industriella VFD:er | 200 W – 1000 W+ | Tuffa miljöer, tillförlitlighet |

| Högeffektiva lysdioder | 100 W – 300 W | Bevara ljuskvaliteten och livslängden |

En "stor" kylfläns definieras av sin förmåga att hantera höga värmebelastningar (>100 W) och sin betydande termiska massa. Dess design styrs av de höga kraven i specifika industriella tillämpningar och går långt utöver enkla fysiska dimensioner för att fokusera på kritiska prestandamått.

Vilka tillverkningsprocesser är avgörande för tillverkningen av stora kylflänsar?

Det är avgörande att välja rätt process för en stor kylfläns. Ditt val påverkar prestanda, kostnad och ledtid. De primära metoderna har alla sin plats. Allt beror på dina specifika termiska och konstruktionsmässiga behov.

Vanliga tillverkningsmetoder

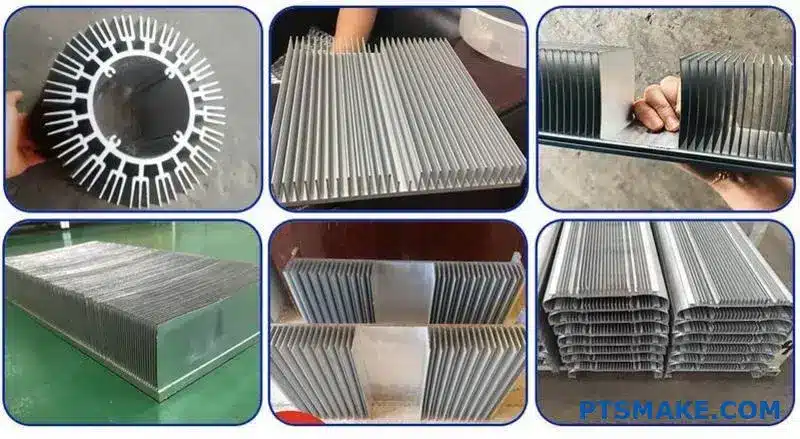

Extrudering är utmärkt för produktion av stora volymer. Metoderna med limmade och skivade lameller möjliggör hög lamelltäthet. CNC-bearbetning erbjuder ultimat designfrihet för komplexa former.

| Process | Bäst för | Typisk skala |

|---|---|---|

| Extrudering | Hög volym, enkla profiler | Medium till stor |

| Bondad fin | Hög finfördelning, olika metaller | Stor till mycket stor |

| Skived Fin | Mycket hög fin densitet, enkel block | Medium till stor |

| CNC-bearbetning | Komplexa geometrier, prototyper | Alla, särskilt stora |

Att välja tillverkningsprocess handlar inte bara om den slutliga produkten. Det är ett strategiskt beslut där man måste väga prestanda, kostnad och komplexitet mot varandra. Varje metod har sina fördelar och begränsningar som man måste ta hänsyn till redan i ett tidigt skede av designfasen.

Jämförelse av viktiga processer

På PTSMAKE guidar vi dagligen våra kunder genom denna beslutsprocess. Till exempel är strängsprutning ofta det mest kostnadseffektiva alternativet för enklare, storskaliga projekt. Dess designmöjligheter begränsas dock av strängsprutningsformen.

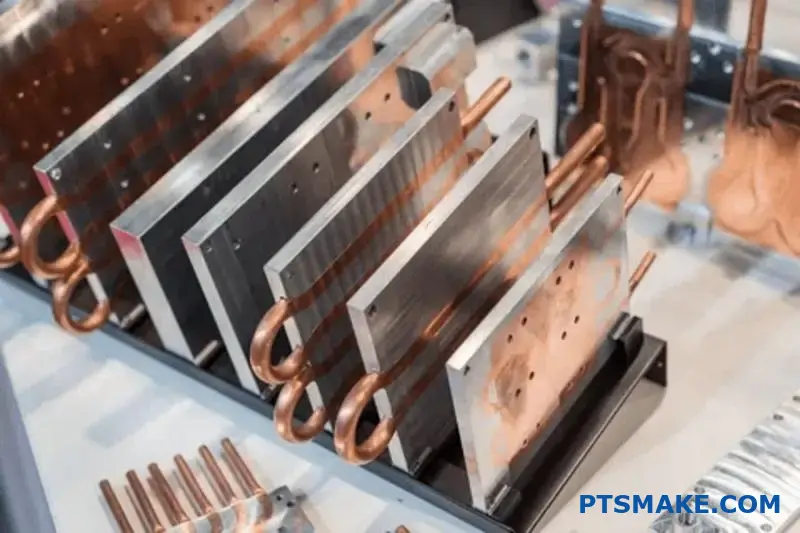

Limade kylflänsar erbjuder större flexibilitet. De gör det möjligt att använda olika material för basen och flänsarna. Detta kan optimera den termiska prestandan. Men limningsprocessen innebär ett extra gränssnitt. Detta gränssnitt kan påverka den totala termiskt motstånd2 av slutprodukten.

Skived-fenor och CNC-bearbetning ger högsta prestanda för krävande applikationer. Skiving skapar mycket tunna, täta fenor från ett enda metallblock. Detta undviker eventuella gränssnittsproblem. CNC-bearbetning möjliggör nästan vilken geometri som helst, perfekt för unika eller integrerade kylningslösningar.

Processvalets avvägningar

| Metod | Termisk prestanda | Flexibilitet i designen | Enhetskostnad (hög volym) |

|---|---|---|---|

| Extrudering | Bra | Låg | Låg |

| Bondad fin | Mycket bra | Hög | Medium |

| Skived Fin | Utmärkt | Medium | Hög |

| CNC-bearbetning | Utmärkt | Mycket hög | Hög |

Det är viktigt att förstå dessa avvägningar. Vi fokuserar på att hitta den perfekta balansen där tillverkningsprocessen passar perfekt både dina tekniska krav och din budget för ett stort kylflänsprojekt.

Rätt tillverkningsmetod – strängpressning, limmade kylflänsar, skivade kylflänsar eller CNC-bearbetning – beror på ditt projekts specifika behov. Ta hänsyn till faktorer som termisk prestanda, designkomplexitet, volym och budget för att göra det bästa valet för din stora kylfläns.

Vilka är de huvudsakliga kategorierna av stora luftkylda kylflänsar?

Tillverkningsprocessen är avgörande. Den avgör kylflänsens prestanda och kostnad. Varje metod har unika fördelar för olika termiska utmaningar. Vi ser huvudsakligen fyra typer inom branschen.

Grundläggande tillverkningsmetoder

Dessa inkluderar extruderade, skivade, limmade och vikta flänsar. Att förstå dem hjälper dig att välja rätt lösning för ditt projekt. Detta val påverkar allt från kylning till kostnad.

Snabb jämförelse

Här är en grundläggande översikt över dessa vanliga typer.

| Tillverkningsmetod | Typisk prestanda | Kostnadsnivå |

|---|---|---|

| Strängpressad | Låg till medelhög | Låg |

| Skived | Medelhög till hög | Medium |

| Bondad fin | Hög | Hög |

| Fälld fena | Medium | Medelhög-Hög |

Låt oss titta närmare på dessa metoder. Var och en har sin plats inom värmehantering. Valet beror verkligen på dina specifika behov för en stor kylfläns.

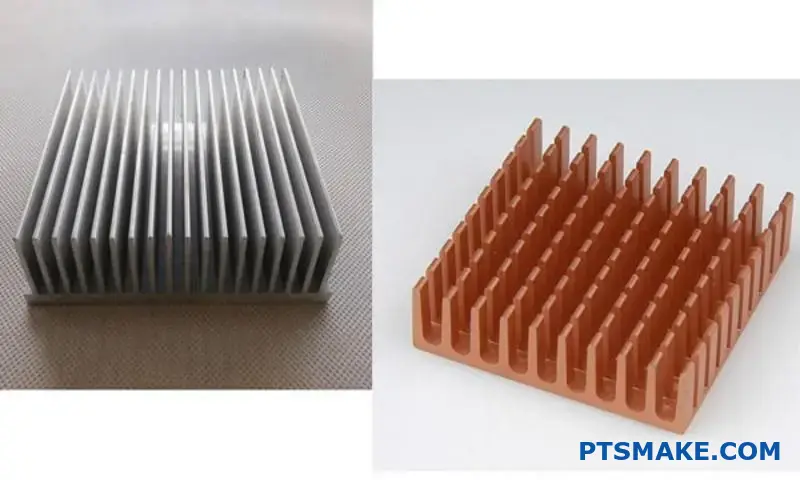

Extruderade och skivade fenor

Extruderade kylflänsar är mycket vanliga. De tillverkas genom att pressa aluminium genom en form. Denna process är kostnadseffektiv. Den begränsar dock flänsarnas höjd och avstånd, vilket kan påverka kylningsförmågan.

Skivade kylflänsar ger bättre prestanda. Vi tillverkar dem genom att skära tunna flänsar från ett massivt block av koppar eller aluminium. Denna metod möjliggör högre flänstäthet utan något gränssnittsmaterial, vilket förbättrar värmeöverföringen.

Limmade och vikta fenor

För höga effektbehov är limmade kylflänsar utmärkta. Vi bearbetar en bas och fäster sedan enskilda kylflänsar. Hos PTSMAKE säkerställer våra CNC-bearbetningskunskaper en perfekt termisk bindning. Detta möjliggör mycket höga kylflänsar och till och med konstruktioner av blandade metaller.

Vikta kylflänsar är lätta och effektiva. En metallplåt stansas och viks. Den löds sedan fast på en bottenplatta. Denna teknik skapar en stor yta, vilket bidrar till att sänka den totala termiskt motstånd3 av församlingen.

Här är en mer detaljerad uppdelning.

| Typ av kylfläns | Bäst för | Fin Densitet | Materialalternativ |

|---|---|---|---|

| Strängpressad | Låg kostnad, standardkraft | Låg | Aluminium |

| Skived | Hög värmeledningsförmåga | Hög | Koppar, aluminium |

| Bondad fin | Hög effekt, anpassade konstruktioner | Mycket hög | Blandade metaller |

| Fälld fena | Lättviktsbehov | Hög | Aluminium, koppar |

Att välja rätt stor kylfläns innebär att man måste anpassa tillverkningsmetoden efter applikationens krav på värmeavledning, budget och utrymme. Varje typ erbjuder en unik balans mellan prestanda och kostnad, vilket garanterar att det alltid finns en optimal lösning för dina behov.

Hur är stora vätskekylsystem uppbyggda och kategoriserade?

Alla stora vätskekylsystem har samma grundläggande struktur. Tänk på det som ett cirkulationssystem för värme.

Den leder effektivt bort värmeenergi. Detta håller högpresterande elektronik sval och stabil.

Låt oss bryta ner de väsentliga komponenterna och klassificeringarna.

De viktigaste komponenterna i en vätskekylningskrets

Varje loop har fyra viktiga delar som samverkar.

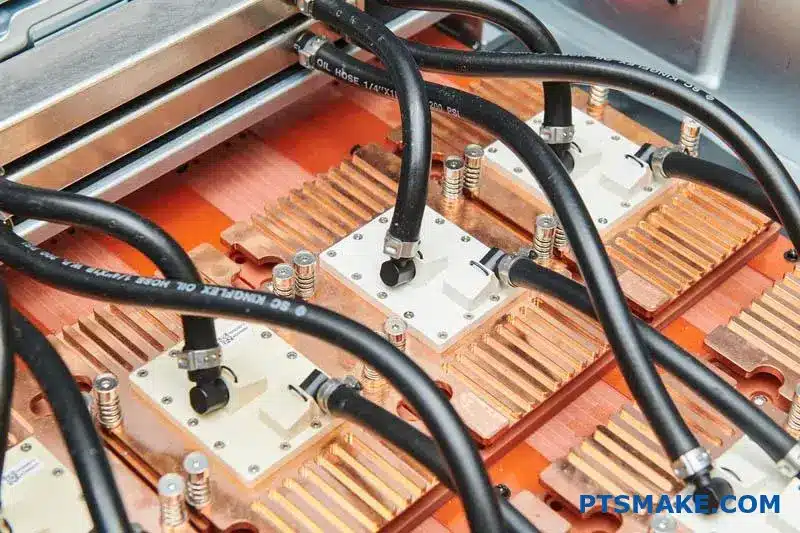

- Kall platta: Placeras direkt på värmekällan.

- Pump: Detta är hjärtat som cirkulerar kylmediet.

- Radiator: En stor kylfläns som avger värme till luften.

- Slang: Ansluter allt till en sluten slinga.

Viktiga systemkategorier

Vi kategoriserar dessa system främst efter hur de fungerar.

| Kategori | Viktig funktion |

|---|---|

| Aktiv kylning | Använder en pump för att aktivt flytta vätska. |

| Passiv kylning | Fungerar med naturlig konvektion, utan pump. |

Direkt-till-chip kontra nedsänkningskylning: En närmare titt

Direct-to-Chip (DTC)-kylning handlar om precision. Kylplattor, ofta komplexa CNC-bearbetade delar, monteras direkt på heta komponenter som CPU:er eller GPU:er.

Denna målinriktade strategi är mycket effektiv. Passformen måste vara perfekt för optimal värmeöverföring, en detalj som vi är mycket noga med på PTSMAKE.

Immersionskylning är en helt annan filosofi. Den sänker ner hela serverkomponenter i ett icke-ledande, eller dielektrisk vätska4. Denna metod ger total, jämn kylning.

Att välja rätt strategi: Det handlar om avvägningar

Det bästa valet beror alltid på specifika applikationsbehov. Det finns inget enda rätt svar för alla situationer.

I tidigare projekt har vi hjälpt kunder att väga dessa alternativ. Det handlar om att hitta en balans mellan prestanda, långsiktigt underhåll och, naturligtvis, budget.

Här är en enkel sammanfattning som hjälper dig att jämföra dem.

| Funktion | Direkt till chip (DTC) | Immersionskylning |

|---|---|---|

| Effektivitet | Mycket effektiv för riktade hot spots. | Extremt effektiv, jämn kylning. |

| Komplexitet | Enklare att installera och underhålla. | Mer komplex infrastruktur krävs. |

| Skalbarhet | Lätt att skala per komponent. | Bättre för stora, täta serverrack. |

| Materialkostnad | Lägre initiala hårdvarukostnader. | Höga kostnader för specialvätskor. |

För att förstå ett system måste man känna till dess delar: kylplatta, pump, kylare och rör. Systemen kategoriseras som aktiva eller passiva och efter metod, till exempel direkt till chip eller fullständig nedsänkning. Varje design har sina unika fördelar och nackdelar när det gäller effektivitet, komplexitet och kostnad.

Hur klassificeras stora kylflänsar efter deras avsedda användningsområde?

En stor kylfläns är aldrig en universell komponent. Dess utformning bestäms i grunden av dess avsedda användningsområde. Olika elektroniska komponenter alstrar värme på mycket olika sätt.

Därför måste den termiska lösningen anpassas efter den specifika utmaningen. En konstruktion för en industriell strömförsörjning kommer att misslyckas på en server-CPU.

Viktiga drivkrafter för applikationer

Att förstå dessa skillnader är avgörande för effektiv värmehantering. Varje tillämpning har unika krav på storlek, form och material.

| Tillämpningsområde | Primärt designfokus |

|---|---|

| IGBT / Kraftelektronik | Hantering av hög ström och spänning |

| Högpresterande LED-matriser | Bred, jämn värmespridning |

| Server CPU/GPU | Intensiv, koncentrerad värmeavledning |

| Industriell strömförsörjning | Långsiktig tillförlitlighet |

Unika termiska utmaningar för varje tillämpning

Om vi gräver djupare ser vi hur specifika behov driver fram distinkta konstruktioner. Det handlar inte bara om att avleda värme, utan också om hur och var värmen genereras. I våra tidigare projekt på PTSMAKE har vi sett hur man kan misslyckas om man förbiser dessa detaljer.

IGBT och kraftelektronik

Dessa komponenter hanterar enorma elektriska belastningar. Deras kylflänsar måste vara robusta, ofta med tjocka lameller för att klara höga termiska cykler. Elektrisk isolering är också en viktig säkerhets- och prestandafaktor i konstruktionen.

Högpresterande LED-matriser

Här sprids värmen över en stor yta. Det primära målet är en jämn kylning för att bibehålla ljuskvaliteten och förhindra för tidigt åldrande. Detta kräver ofta en stor kylfläns med en mycket plan bottenplatta.

Server-CPU:er och GPU:er

Detta är ett spel med ytterligheter. Värmeflödesdensitet5 är otroligt hög, vilket kräver aggressiv kylning på en mycket liten yta. Konstruktionerna innehåller ofta värmerör eller ångkammare för att leda bort värmen från chipet till en stor kylfläns.

Industriella strömförsörjningar

Tillförlitlighet är högsta prioritet. Dessa system förlitar sig ofta på passiv kylning för att fungera i åratal utan underhåll. Detta innebär större avstånd mellan kylflänsarna för effektiv naturlig konvektion och för att minimera dammansamling, vilket är en helt annan metod.

Det första steget är att förstå applikationens unika termiska profil. En kylfläns för en CPU skiljer sig helt från en kylfläns för en LED-matris. Konstruktionen måste matcha de specifika kraven på värmebelastning, utrymme och tillförlitlighet.

Hur varierar monteringsmekanismerna för stora kylflänsar?

Det är mycket viktigt att välja rätt monteringsmekanism. Det säkerställer att din stora kylfläns fungerar optimalt. Metoden påverkar allt från värmeöverföring till strukturell integritet.

Vanliga monteringsmetoder

Olika tillämpningar kräver olika lösningar. Var och en har sina unika fördelar och nackdelar.

Tryckstift

Dessa erbjuder en snabb installation utan verktyg. De används ofta i mindre krävande miljöer.

Skruvar med fjädrar

Denna metod ger ett mer jämnt tryck. Det är ett pålitligt val för höga prestandakrav.

| Metod | Installationshastighet | Tryckreglering | Kostnad |

|---|---|---|---|

| Tryckstift | Mycket snabb | Låg | Låg |

| Skruvar och fjädrar | Måttlig | Hög | Måttlig |

| Chassimontering | Långsam | Mycket hög | Hög |

Detta val påverkar direkt enhetens livslängd.

Den avgörande rollen som ökat tryck spelar

Förutom att säkra kylflänsen är monteringspressen avgörande. Den påverkar direkt det termiska gränssnittsmaterialet (TIM).

Ojämnt tryck skapar luckor och luftfickor. Detta hindrar värmeöverföringen avsevärt. Vi har sett detta i tidigare projekt på PTSMAKE. Rätt tryck säkerställer en minimal och jämn Bondlinjens tjocklek6.

Detta tunna skikt är avgörande för effektiv kylning.

Direkt chassimontering

För de tyngsta stora kylflänsapplikationerna är detta det bästa alternativet. Det fäster kylflänsen direkt på systemchassit. Detta ger maximal stabilitet och stöd.

Det möjliggör också ett mycket högt och jämnt monterings tryck. Detta är viktigt för stora komponenter med hög effekt. Det kräver dock noggrann konstruktion av både kylflänsen och chassit.

| Tryckfaktor | Inverkan på TIM | Konsekvens av fel |

|---|---|---|

| För låg | Dålig kontakt | Överhettning, fel |

| För hög | TIM Pump-Out | Minskad prestanda |

| Ojämn | Luftspalter | Hotspots, skador |

Att få till rätt tryck är en vetenskap. I vårt arbete samarbetar vi ofta med kunderna. Vi hjälper dem att förfina sina designer för att uppnå denna balans.

Att välja monteringsmetod är mer än ett mekaniskt val. Det är ett termiskt val. Rätt mekanism, till exempel skruvar med fjädrar eller chassifästen, säkerställer ett jämnt tryck. Detta optimerar TIM-prestandan för alla stora kylflänsar, förhindrar hotspots och säkerställer tillförlitligheten.

Hur skulle du kyla en 3 kW växelriktare i ett slutet skåp?

Låt oss ta itu med en vanlig utmaning. Du har en 3 kW växelriktare inuti ett förseglat skåp. Värmen byggs upp snabbt. Vilken är den bästa kylningsstrategin?

Vi har tre huvudalternativ. En stor intern kylfläns med fläktar. En extern kylfläns. Eller en vätskekylningsslinga.

Var och en har sina för- och nackdelar. Det rätta valet beror på dina specifika behov. Låt oss jämföra dem.

| Metod för kylning | Primärt användningsfall | Nyckelfaktor |

|---|---|---|

| Intern kylfläns + fläktar | Kostnadskänslig, måttlig värme | Enkelhet |

| Extern kylfläns | Tätade miljöer, hög tillförlitlighet | Isolering |

| Vätskekylning | Extrem prestanda, trångt utrymme | Effektivitet |

Denna guide hjälper dig att bestämma dig.

Analysera begränsningarna

För att välja rätt lösning måste du ta hänsyn till projektets begränsningar. Dessa är vanligtvis kostnad, tillgängligt utrymme och erforderlig prestanda. Låt oss gå igenom hur varje alternativ står sig.

Kostnad kontra prestanda

En stor intern kylfläns är ofta det mest budgetvänliga valet. Tillsammans med fläktar med hög CFM-kapacitet hanterar den måttliga värmebelastningar effektivt. Det är en enkel och pålitlig lösning som vi ofta ser.

Vätskekylning är motsatsen. Den erbjuder bäst prestanda, särskilt i kompakta utrymmen. Dock är initialkostnaden och komplexiteten mycket högre. Den involverar pumpar, radiatorer och slangar.

En extern kylfläns är en mellanlösning. Den kostar mer än en intern installation men är mindre komplex än vätskekylning. Den är utmärkt för att transportera bort värmen helt utanför skåpet. Detta är utmärkt för känslig elektronik.

Överväganden kring utrymme och underhåll

Den interna lösningen kräver tillräckligt med utrymme inuti skåpet för kylflänsen och tillräcklig luftcirkulation. Om utrymmet är begränsat kanske detta inte fungerar.

Vätskekylning kan vara mycket kompakt på komponentnivå. Men du behöver fortfarande utrymme för kylaren och pumpen. Underhållet är också mer komplicerat, med potentiella läckagepunkter.

Nyckeln är att balansera systemets termiskt motstånd7 mot dessa praktiska begränsningar. På PTSMAKE använder vi CNC-bearbetning för att skapa anpassade kylflänsar. Detta möjliggör optimerade konstruktioner som passar perfekt i trånga utrymmen, vilket förbättrar effektiviteten utan komplexiteten hos vätskekylning.

| Begränsning | Intern diskho + fläktar | Extern diskho | Vätskekylning |

|---|---|---|---|

| Initial kostnad | Låg | Medium | Hög |

| Prestanda | Bra | Mycket bra | Utmärkt |

| Nödvändigt utrymme | Hög (intern) | Medium (externt) | Låg (komponent) |

| Underhåll | Låg | Låg | Medium |

| Komplexitet | Låg | Medium | Hög |

Att välja den bästa kylningen för en 3 kW-växelriktare handlar inte om att hitta ett enda "rätt" svar. Det handlar om att väga olika alternativ mot varandra. Du måste balansera kostnad, utrymme och prestanda för att hitta den perfekta lösningen för just din slutna skåpsapplikation.

Hur felsöker man ett överhettat system med en stor kylfläns?

När ett system med ett stort kylfläns överhettas är det viktigt att gå metodiskt tillväga. Anta inte bara att kylflänsen är defekt. Börja med grunderna.

Jag använder alltid en diagnostisk checklista. Denna strukturerade process hjälper till att isolera problemet snabbt och effektivt. Det undviker gissningar.

Denna enkla checklista täcker de vanligaste orsakerna.

Diagnostisk checklista

| Kontrollera området | Primärt mål |

|---|---|

| Luftflöde | Se till att luften cirkulerar korrekt |

| Hinder | Ta bort fysiska blockeringar |

| Kontakt | Verifiera värmeöverföring |

| Miljö | Bedöma externa faktorer |

| Effektbelastning | Kontrollera att värmeutvecklingen är som förväntat. |

Om du följer dessa steg i ordning kan du ofta hitta problemet utan att behöva göra någon komplicerad demontering.

En djupare diagnostisk analys

En enkel checklista är en bra början. Men låt oss bryta ner varje steg för en mer grundlig undersökning. Detta säkerställer att ingenting förbises, särskilt i komplexa industriella system.

Steg 1: Kontrollera luftflödet och fläktens funktion

Snurrar fläktarna verkligen? Kontrollera deras varvtal i systemets övervakningsprogram. Känn också efter om det kommer luft från den stora kylflänsen. En trasig fläkt är ett uppenbart men vanligt problem.

Steg 2: Kontrollera om det finns damm och blockeringar

Damm är ett förvånansvärt effektivt isoleringsmaterial. Igensatta kylflänsar kan drastiskt minska prestandan. Kontrollera att intagsfilter och avgasventiler inte är igensatta, inte bara själva kylflänsen.

Steg 3: Omvärdera termiskt gränssnitt och montering

En dålig TIM-applikation skapar luftspalter. Ojämnt monterings tryck gör detsamma. Detta ökar avsevärt termiskt gränssnittsmotstånd8, vilket hindrar värmeöverföringen från komponenten till kylflänsen. På PTSMAKE bearbetar vi ofta monteringsfästen som säkerställer en perfekt och jämn tryckfördelning.

Steg 4 och 5: Kontrollera omgivnings- och strömförhållanden

Är rummet varmare än vanligt? En hög omgivningstemperatur ger ditt kylsystem mindre utrymme. Kontrollera också komponentens strömförbrukning. Om den drar mer ström än angivet kommer den att generera mer värme än systemet är konstruerat för.

| Gemensam fråga | Snabb lösning |

|---|---|

| Fläktfel | Byt ut fläkten |

| Dammansamling | Rengör med tryckluft |

| Stackars TIM | Applicera TIM på nytt och montera tillbaka |

| Hög omgivningstemperatur | Förbättra rummets ventilation |

Denna systematiska checklista hjälper till att diagnostisera överhettning genom att undersöka luftflödet, fysiska blockeringar, termisk kontakt och driftsförhållanden. Den säkerställer en omfattande och logisk metod för att hitta grundorsaken, även när det gäller stora kylflänsar.

Hur hanterar man vikten och den strukturella integriteten hos massiva kylflänsar?

Stora kylflänsar medför stora mekaniska utmaningar. Deras vikt kan belasta fästpunkterna och hela chassit. Korrekt hantering handlar inte bara om kylning. Det handlar om att säkerställa produktens långsiktiga tillförlitlighet.

Vi måste ta hänsyn till hela det mekaniska systemet. Detta inkluderar monteringsdetaljerna och den struktur som de fästs på. Materialvalet är också avgörande.

Strategiskt materialval

Att välja rätt material är en balansgång. Det handlar om vikt, värmeprestanda och kostnad. Aluminium är ofta det bästa valet för en stor kylfläns.

| Funktion | Aluminium (t.ex. 6061) | Koppar (t.ex. C110) |

|---|---|---|

| Täthet | Låg ( ~2,7 g/cm³) | Hög ( ~8,96 g/cm³) |

| Termisk konduktivitet | Bra ( ~167 W/mK) | Utmärkt ( ~401 W/mK) |

| Kostnad | Lägre | Högre |

Robust monteringsdesign

Säker montering är ett måste. Vi använder robusta fästelement och fördelar belastningen över flera punkter för att förhindra fel.

När vi har att göra med en mycket stor kylfläns tittar vi bortom dess statiska vikt. Vi måste ta hänsyn till dynamiska krafter. Dessa inkluderar stötar och vibrationer under transport eller drift. En tung komponent kan fungera som en hävstång och skapa enorm belastning på monteringspunkterna.

Detta kräver en helhetssyn på designen. Kylflänsen och chassit måste fungera som ett integrerat system. Det är ett vanligt misstag som vi hjälper våra kunder på PTSMAKE att undvika.

Strategier för förstärkning av chassit

Ofta behöver produktens chassi förstärkas. Ett standardhölje av plåt kanske inte räcker till. Extra stöd förhindrar böjning och utmattning över tid. Hela konstruktionens strukturella integritet står på spel.

| Förstärkningsmetod | Förmån | Gemensam ansökan |

|---|---|---|

| Förstärkningsribbor | Ger styrka med minimalt material | Plåtinkapslingar |

| Stödkonsoler | Överför belastningen till ett starkare ramområde | Tunga utkragade komponenter |

| Tjockare material | Ökar chassits totala hållfasthet | Miljöer med höga vibrationer |

Målet är att bibehålla systemets form och inriktning. Dåligt stöd kan leda till anslutningsfel eller skador på kretskortet. I tidigare projekt har vi funnit att korrekt förstärkning förbättrar den totala [torsionsstyvheten]().9 av enheten, vilket garanterar dess långsiktiga hållbarhet. Vi analyserar alltid hela den mekaniska belastningsvägen för att garantera en tillförlitlig lösning.

För att hantera stora kylflänsar måste man fokusera på mekaniken. Säkra fästpunkter, förstärkning av chassit och smarta materialval som aluminium är avgörande. Dessa åtgärder säkerställer både termisk prestanda och den strukturella integriteten hos slutprodukten, vilket förhindrar långsiktiga fel.

Vilka är de vanligaste feltyperna i stora termiska system?

Stora värmesystem har flera viktiga felpunkter. Att förstå dessa hjälper till att utforma mer robusta och tillförlitliga lösningar. Det är avgörande att förutse dessa potentiella problem.

Denna planering förhindrar kostsamma driftstopp och framtida reparationer. Låt oss undersöka de vanligaste feltyperna. De uppstår ofta i förutsägbara delar av systemet.

Viktiga felkällor

| Felsökningsläge | Komponent som påverkas | Primär orsak |

|---|---|---|

| Luftflödesblockering | Kylflänsar | Damm och skräp |

| Minskad ledningsförmåga | Termiskt gränssnitt | Materialnedbrytning |

| Mekanisk påfrestning | Hela församlingen | Vibrationer och stötar |

| Inget luftflöde | Fans | Lager-/motorslitage |

Låt oss titta närmare på dessa feltyper. Var och en av dem utgör en unik utmaning för systemets tillförlitlighet. Proaktiva designval kan effektivt minska dessa risker. På PTSMAKE fokuserar vi på att förutse dessa problem i ett tidigt skede.

Felfunktion hos fläkt

Fläktar är aktiva komponenter, vilket gör dem utsatta för slitage. Lager kan fastna eller motorn kan brinna ut. Detta stoppar omedelbart den forcerade konvektionen, vilket gör att temperaturen stiger snabbt. Valet av fläktar av hög kvalitet är avgörande för systemets livslängd.

TIM-nedbrytning

Termiskt gränssnittsmaterial (TIM) är avgörande. Det säkerställer effektiv värmeöverföring mellan komponenter. Med tiden kan det torka ut, spricka eller drabbas av [termiskt gränssnittsmaterial pumpas ut]().10. Detta skapar isolerande luftspalter som blockerar värmeflödet.

Igensatta fenor

Damm och skräp är tysta mördare för termiska system. De samlas på flänsarna, särskilt på stora kylflänsar. Denna ansamling isolerar flänsarna och begränsar luftflödet kraftigt. Prestandan försämras långsamt tills systemet så småningom överhettas.

Miljöpåverkan på fenor

| Miljö | Typ av skräp | Risk för igensättning |

|---|---|---|

| Industriell | Olja, metallstoft | Hög |

| Kontor | Fibrer, damm | Medium |

| Renrum | Minimala partiklar | Låg |

Mekaniskt fel

Vibrationer och fysiska stötar kan orsaka allvarliga skador. Lödpunkter kan spricka och fästelement kan lossna med tiden. Detta kan leda till ett fullständigt strukturellt fel i den termiska lösningen, vilket äventyrar hela enheten.

Det första steget är att förstå dessa vanliga fel – slitage på fläktar, TIM-haveri, igensatta kylflänsar och mekanisk påfrestning. Proaktiv design, högkvalitativa komponenter och planerat underhåll är nyckeln till att säkerställa långsiktig systemtillförlitlighet och undvika oväntade driftstopp.

Hur integrerar man en massiv kylfläns i ett systemchassi?

En massiv kylfläns är bara en del av pusslet. Verklig termisk prestanda kommer från en helhetlig systemdesign. Du måste tänka på hela chassit.

Det innebär att luftflödets väg måste planeras noggrant. Kall luft behöver en fri väg in. Varm luft behöver en direkt väg ut. De får aldrig blandas. Detta är en vanlig felkälla. Vi hanterar även fläktar och pumpar.

Viktiga faktorer vid systemdesign

| Faktor | Betydelse | Gemensam utmaning |

|---|---|---|

| Luftflödesväg | Hög | Hinder, döda zoner |

| Insug/Avgas | Hög | Luftcirkulation |

| Fanintegration | Medium | Vibrationer, buller |

| Kraftöverföring | Medium | Otillräcklig effekt för fläktar |

Denna helhetslösning säkerställer att din stora kylfläns presterar maximalt.

Att integrera ett stort kylfläns kräver att man tänker bortom själva komponenten. Chassit blir en aktiv del av kylsystemet. En dåligt utformad luftflödesväg kan göra även den bästa kylflänsen ineffektiv.

Målet är att skapa en vindtunnel inuti ditt hölje. Detta förhindrar problem som [termisk recirkulation]().11, där varm avgasluft sugs tillbaka in i det svala luftintaget. Detta minskar kylningseffektiviteten avsevärt.

Strategisk luftflödeshantering

Vi måste utforma tydliga, obehindrade vägar för luft. Detta innebär noggrann placering av komponenter och ibland specialanpassade kanaler, vilket är en tjänst som vi tillhandahåller på PTSMAKE.

Tryckdynamik

Det är viktigt att skapa rätt lufttryck inuti chassit. Du kan välja mellan två huvudstrategier.

| Trycktyp | Beskrivning | Proffs | Nackdelar |

|---|---|---|---|

| Positiv | Fler intagsfläktar än avgasfläktar | Håller damm borta | Kan skapa hot spots |

| Negativt | Fler frånluftsfläktar än tilluftsfläktar | Utmärkt värmeavledning | Drar in damm |

Komponentintegration

Mekanisk och elektrisk planering är också avgörande. Fläktar måste monteras säkert för att undvika vibrationer. Detta kräver ofta specialanpassade fästen.

Pumpar för vätskekylning kräver stabil strömförsörjning och särskilda monteringspunkter. Vi planerar kabeldragningen noggrant för att undvika att luftflödet störs. Dessa detaljer är avgörande för ett tillförlitligt system.

En helhetssyn på designen är avgörande. En effektiv integration tar hänsyn till hela systemets luftflöde, tryck och den mekaniska och elektriska konfigurationen av alla kylkomponenter. Detta säkerställer att din stora kylfläns fungerar som avsett.

Lås upp stora kylflänslösningar med PTSMAKE-expertis

Är du redo att förvandla dina högpresterande applikationer med skräddarsydda stora kylflänsar? Kontakta PTSMAKE idag för en snabb, icke-bindande offert och se varför globala ledare litar på oss när det gäller precision, kvalitet och tillförlitlighet. Låt oss lösa dina termiska utmaningar tillsammans – skicka din förfrågan nu!

Att förstå detta mått hjälper dig att välja den mest effektiva och kostnadseffektiva kylflänsen för din specifika tillämpning. ↩

Lär dig hur denna mätvärde är avgörande för att effektivt utvärdera och jämföra kylflänsens prestanda. ↩

Förstå denna viktiga mätvärde för att se hur den direkt påverkar din enhets kylningseffektivitet och totala prestanda. ↩

Läs mer om dessa speciella icke-ledande vätskor och deras egenskaper för säker kylning av elektronik. ↩

Lär dig hur denna viktiga mätparameter påverkar kylflänsens utformning för högpresterande elektronik. ↩

Lär dig hur du optimerar prestandan hos termiska gränssnittsmaterial. ↩

Lär dig hur detta kritiska värde avgör kylningseffektiviteten i ditt värmehanteringssystem. ↩

Förstå denna viktiga mätparameter som påverkar kylprestandan hos din stora kylfläns i verkligheten. ↩

Förstå hur denna egenskap förhindrar vridning och säkerställer att din montering förblir stabil under belastning. ↩

Lär dig fysiken bakom denna effekt och upptäck effektiva strategier för att förebygga den i dina konstruktioner. ↩

Förstå hur detta vanliga luftflödesproblem kan sabotera din kylningseffektivitet och hur du kan undvika det. ↩