Du letar efter en pålitlig tillverkare av pressgjutning av aluminium, men marknaden översvämmas av leverantörer som lovar precision men levererar inkonsekvent kvalitet, försenade tidslinjer och dålig kommunikation som lämnar dina projekt i limbo.

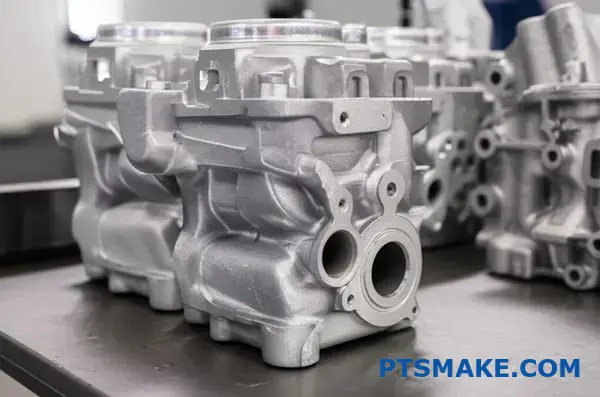

PTSMAKE är specialiserade på kundanpassad pressgjutning av aluminium med avancerade högtrycks- och lågtrycksprocesser och levererar precisionsdetaljer från prototyp till full produktion för flyg-, fordons- och elektronikindustrin.

Att välja rätt gjutningspartner innebär mer än att jämföra offerter. För att ditt projekt ska bli framgångsrikt måste du förstå gjutningsprocesser, legeringsval, kvalitetsstandarder och produktionsarbetsflöden. Den här guiden innehåller de viktigaste kunskaperna som du behöver för att fatta välgrundade beslut och undvika kostsamma tillverkningsmisstag.

Vilka är de viktigaste kategorierna av aluminiumgjutningsprocesser?

Att välja rätt gjutningsprocess för aluminium är avgörande. Ditt beslut påverkar kostnad, produktionshastighet och detaljkvalitet. Tänk på det som en karta med två huvudvägar.

Den ena vägen används formar som förstörs efter en användning. Den andra vägen använder hållbara, återanvändbara formar för högvolymproduktion. Båda har unika fördelar.

Huvudrollsinnehavare Familjer

Att förstå dessa kärnfamiljer är det första steget. Det hjälper till att begränsa dina alternativ avsevärt.

| Process Familj | Typ av gjutform | Vanliga användningsfall |

|---|---|---|

| Sandgjutning | Utmanande (Sand) | Stora delar, prototyper |

| Pressgjutning | Permanent (stål) | Komplexa delar med hög volym |

| Investeringsgjutning | Expendable (keramik) | Komplicerade delar med hög precision |

Den här kartan förenklar ett komplext tillverkningslandskap.

Den grundläggande skillnaden ligger i formmaterialet och dess livslängd. Denna enda faktor skapar två distinkta kategorier av aluminiumgjutning.

Gjutning av förbrukningsmöjligheter

I dessa processer skapas gjutformen för en enda gjutning. Den bryts bort för att hämta den färdiga delen. Sandgjutning och investeringsgjutning faller inom denna grupp.

Vid sandgjutning används en form gjord av komprimerad sand. Den lämpar sig utmärkt för stora komponenter och prototyper. Formens permeabilitet1 släpper ut gaser, vilket är mycket viktigt.

Investeringsgjutning, eller gjutning med förlorat vax, använder en keramisk form. Den ger en utmärkt ytfinish och är idealisk för mycket komplexa former.

Gjutning av permanentformar

Här är formarna vanligtvis tillverkade av stål. De används i tusentals cykler, vilket gör dem kostnadseffektiva för massproduktion.

Pressgjutning är det vanligaste exemplet. Den tvingar smält aluminium in i formhålan under tryck. Detta resulterar i delar med utmärkt måttnoggrannhet.

I tabellen nedan redovisas de viktigaste mekanismerna för varje enskild mekanism.

| Gjutningsprocess | Kärnmekanism | Viktig fördel |

|---|---|---|

| Sandgjutning | Tillförs genom gravitation till en sandform | Låg verktygskostnad, stora detaljer |

| Investeringsgjutning | Smält metall som hälls i ett keramiskt skal | Hög komplexitet, fina detaljer |

| Pressgjutning | Högtrycksinsprutning i en stålform | Snabba cykler, hög precision |

| Permanent form | Gravitationsmatas in i en stålform | Bättre finish än sandgjutning |

Aluminiumgjutning delas in i förbrukningsbara och permanenta formmetoder. Den första är avsedd för lägre volymer och komplexa konstruktioner. Den andra är avsedd för högvolymsproduktion där verktygskostnaderna kan fördelas på många delar, vilket är en av PTSMAKE:s kärntjänster.

Hur betecknas och grupperas aluminiumlegeringar praktiskt för gjutning?

Att förstå beteckningar på aluminiumlegeringar är avgörande. Det är inte bara en slumpmässig uppsättning siffror. Det är en kod som berättar om legeringens familj och sammansättning. Det här systemet, som fastställts av The Aluminum Association, hjälper oss att välja rätt material.

Formatet är vanligtvis AXXX.X. Den första siffran avslöjar det primära legeringselementet. Detta är den viktigaste ledtråden till dess egenskaper. För alla som är involverade i gjutning av aluminium, är det grundläggande att behärska detta system.

De viktigaste legeringsgrupperna

Här är en snabb uppdelning av huvudserien för gjutlegeringar:

| Serie | Huvudlegeringselement(en) |

|---|---|

| 1xx.x | 99.00% Minsta aluminium |

| 2xx.x | Koppar (Cu) |

| 3xx.x | Kisel (Si) + koppar (Cu) och/eller magnesium (Mg) |

| 4xx.x | Kisel (Si) |

| 5xx.x | Magnesium (Mg) |

| 7xx.x | Zink (Zn) |

| 8xx.x | Tenn (Sn) |

Detta enkla diagram är utgångspunkten för materialvalet.

Avkodning av beteckningssystemet

Låt oss bryta ner AXXX.X-systemet ytterligare. Den första siffran identifierar, som vi har sett, den huvudsakliga legeringsgruppen. Den andra och tredje siffran identifierar den specifika legeringen inom den gruppen. Det är i princip godtyckliga nummer som tilldelas unika kompositioner.

Siffran efter decimaltecknet är också viktig. En ".0" indikerar en slutlig gjutning, medan en ".1" eller ".2" betyder ett göt med specifika sammansättningsgränser. Denna distinktion är viktig för gjuterier. Prefixet "A" före siffrorna innebär en mindre modifiering av den ursprungliga legeringssammansättningen.

Praktiska grupperingar för gjutning

I våra projekt på PTSMAKE grupperar vi legeringar efter användningsbehov. Till exempel är 3xx.x-serien arbetshästen inom pressgjutning. A380 är ett självklart val för sin utmärkta balans mellan gjutbarhet, mekaniska egenskaper och kostnad. Den finns i allt från motorblock till elektronikhus.

A356, en annan legering i 3xx.x-serien, är populär för sand- och permanentformgjutning. Den erbjuder utmärkt korrosionsbeständighet och svetsbarhet, vilket gör den idealisk för delar till flyg- och bilindustrin. 5xx.x-serien, som främst är legerad med magnesium, ger överlägsen korrosionsbeständighet, särskilt i marina miljöer. Kiseln i 3xx.x-serien bidrar till att skapa en eutektisk2 mikrostruktur, vilket förbättrar gjutningens flytbarhet.

| Legering | Serie | Vanlig gjutningsmetod | Viktiga egenskaper |

|---|---|---|---|

| A380 | 3xx.x | Pressgjutning | Utmärkt flytbarhet, trycktäthet, god hållfasthet |

| A356 | 3xx.x | Sand, permanent gjutform | Hög hållfasthet, god korrosionsbeständighet, svetsbar |

| 518 | 5xx.x | Pressgjutning | Utmärkt korrosionsbeständighet, bra ytbehandling |

| 6061 | 6xx.x | Wrought (ibland Cast) | God hållfasthet, svetsbarhet och maskinbearbetning |

Även om 6061 huvudsakligen är en smideslegering gör dess egenskaper den till ett välkänt riktmärke för ingenjörer.

Beteckningssystemet är en färdplan. Det vägleder ingenjörer och tillverkare till legeringens huvudingredienser och sannolika prestanda. Koden förenklar materialvalet och säkerställer att den slutliga delen uppfyller alla projektspecifikationer, från hållfasthet till korrosionsbeständighet.

Hur dikterar aluminiumlegeringens sammansättning dess praktiska gjutningsbeteende?

Legeringselementen är de spakar vi drar i. De finjusterar en aluminiumlegerings beteende. Kisel, koppar och magnesium är de vanligaste. Var och en av dem förändrar spelet.

De har en direkt inverkan på hur metallen flyter och kyls. Detta avgör den slutliga detaljens egenskaper.

Rollen för kisel (Si)

Kisel är den främsta vännen till gjutbarhet. Det förbättrar dramatiskt flytförmågan. Detta hjälper den smälta metallen att fylla intrikata formdetaljer. Det minskar också stelningskrympningen.

Effekterna av koppar (Cu) och magnesium (Mg)

Koppar och magnesium tillsätts för hållfasthetens skull. De gör att legeringen kan värmebehandlas. Denna process ökar hårdheten och den mekaniska prestandan avsevärt. Avvägningen kan vara minskad duktilitet.

| Legeringselement | Primär påverkan på gjutning | Viktig fördel |

|---|---|---|

| Kisel (Si) | Ökar vätskeförmågan | Gjutbarhet |

| Koppar (Cu) | Förbättrar styrkan | Prestanda |

| Magnesium (Mg) | Möjliggör värmebehandling | Hårdhet |

Att välja rätt legering är en balansgång. Det handlar inte bara om de slutliga egenskaperna. Det handlar om hur dessa egenskaper uppnås genom tillverkningsprocessen. Det här är en diskussion som vi på PTSMAKE för dagligen med våra kunder.

Förståelse för elementinteraktioner

Magin uppstår när grundämnen kombineras. Kisel förbättrar flytförmågan, men om man tillsätter koppar kan det öka risken för varmrivning. Detta är sprickbildning som uppstår när gjutgodset kyls och krymper. Legeringen blir spröd inom ett specifikt temperaturfönster.

Magnesium arbetar med kisel för att bilda magnesiumsilicid. Denna förening är avgörande för åldershärdning under värmebehandling. Men om förhållandet blir fel kan det orsaka problem. Enligt vår erfarenhet gör för mycket magnesium legeringen trög och känslig för defekter.

En bredare stelningsintervall3 innebär ofta en större risk. Delen förblir i ett grumligt tillstånd under längre tid. Detta ökar känsligheten för porositet och rivning.

Val av processparametrar

Legeringens sammansättning styr vår process. En legering med hög kopparhalt behöver noggrant kontrollerade kylhastigheter. Detta minimerar den termiska påfrestningen. En legering som är utformad för hög fluiditet ger möjlighet till tunnare väggar i den slutliga detaljdesignen. Detta är nyckeln till framgångsrika aluminiumgjutningsprojekt.

Våra processingenjörer justerar parametrarna utifrån dessa kemiska fingeravtryck. Det säkerställer att vi uppfyller specifikationerna varje gång.

| Legering Trait | Beaktande av processen |

|---|---|

| Hög fluiditet (Si) | Möjliggör komplexa, tunnväggiga konstruktioner |

| Hög hållfasthet (Cu) | Kräver kontrollerade kylhastigheter |

| Värmebehandlingsbar (Mg) | Kräver specifik termisk behandling |

| Bred stelning | Kräver noggrann gating- och riser-design |

Legeringselement som kisel, koppar och magnesium definierar i grunden en aluminiumlegerings gjutbeteende. De styr allt från flytbarhet och stelning till värmebehandlingsrespons. Att behärska dessa relationer är avgörande för att välja optimala processparametrar och uppnå högkvalitativa delar.

Hur väljer du rätt gjutningsprocess för dina detaljer?

Att välja en gjutningsprocess kan kännas komplext. På PTSMAKE förenklar vi detta genom att använda en beslutsmatris. Det här verktyget hjälper oss att fokusera på det som verkligen är viktigt för ditt projekt.

Det är ett strukturerat sätt att jämföra alternativ. Vi utvärderar baserat på fem nyckelfaktorer. Detta säkerställer att det slutliga valet stämmer perfekt överens med dina mål.

Viktiga praktiska faktorer

En beslutsmatris ger klarhet. Den balanserar tekniska behov med affärsmål och vägleder dig till den tillverkningsmetod som passar bäst.

| Faktor | Viktiga överväganden |

|---|---|

| Produktionsvolym | Hur många delar kommer du att behöva under produktens livstid? |

| Delens komplexitet | Hur intrikata är designens funktioner och geometri? |

| Erforderliga toleranser | Vilken nivå av måttnoggrannhet är nödvändig? |

| Ytfinish | Vilka är de estetiska eller funktionella kraven på ytan? |

| Målkostnad | Vad är budgeten för verktyg och det slutliga priset per detalj? |

Tillämpning av ramverket: Ett exempel från den verkliga världen

Låt oss tillämpa den här matrisen på ett vanligt scenario. Vi måste välja mellan pressgjutning och sandgjutning för ett nytt aluminiumhus.

Denna del kräver hög precision och en slät yta. Den kommer att tillverkas i stora kvantiteter, mer än 50.000 enheter per år.

För högvolymsproduktion är pressgjutningens effektivitet en stor fördel. Den höga initiala verktygskostnaden fördelas på många delar. Detta gör att kostnaden per detalj blir mycket låg.

Den högre initiala investeringen för pressgjutning kompenseras av en lägre kostnad per del, ett koncept som kallas avskrivning av verktyg4.

Sandgjutning, med sina lägre verktygskostnader, lämpar sig bättre för prototyper eller lågvolymserier.

Jämförelse av processer för aluminiumhöljet

Tabellen nedan visar en direkt jämförelse baserad på våra nyckelfaktorer. För den här specifika delen med hög volym och hög precision är pressgjutning den klara vinnaren.

| Faktor | Pressgjutning | Sandgjutning |

|---|---|---|

| Produktionsvolym | Utmärkt (50.000+ enheter) | Dålig (bättre för < 1.000 enheter) |

| Delens komplexitet | Utmärkt (tunna väggar, fina detaljer) | Lagom (tjockare sektioner krävs) |

| Toleranser | Utmärkt (tät, konsekvent) | Dålig (lös, mindre repeterbar) |

| Ytfinish | Utmärkt (slät, redo för målning) | Dålig (kräver sekundär ytbehandling) |

| Målkostnad | Utmärkt (låg kostnad per styck) | Dålig (hög kostnad per styck vid volym) |

Med hjälp av en beslutsmatris slipper du gissningarna. Den ger en datadriven grund för ditt val och balanserar kostnad, kvalitet och volym. Detta säkerställer att du väljer den mest effektiva och ekonomiska gjutprocessen för kraven på din specifika detalj.

Vad är det som definierar en ‘bra’ gjutning utöver en visuell inspektion?

Utöver en felfri yta definieras en bra gjutning av data. Vi fokuserar på CTQ-mätvärden (Critical-to-Quality). Dessa är de mätbara egenskaper som garanterar prestanda.

De översätter dina designbehov till våra produktionsmål. Detta säkerställer att den slutliga delen fungerar perfekt under verkliga påfrestningar.

Viktiga prestationsmått

Vi tittar på styrka, noggrannhet och integritet. Dessa siffror berättar den sanna historien om en gjutnings kvalitet. De är inte subjektiva.

| Metrisk | Varför det är viktigt |

|---|---|

| Mekaniska egenskaper | Motstånd mot operativa styrkor |

| Dimensionell noggrannhet | Säkerställer perfekt passform och funktion |

| Trycktäthet | Förhindrar läckage i slutna system |

En djupdykning i CTQ:er

Varje applikation ställer unika krav på en komponent. Ett vackert gjutgods som inte håller måttet under tryck är värdelöst. Det är därför vi anpassar CTQ:erna direkt till dina krav.

För delar som innehåller vätskor eller gaser är trycktäthet av yttersta vikt. Även mikroskopisk porositet kan leda till fel. Vi ser detta ofta i hydrauliska komponenter.

Ytfinish och funktionalitet

Ytfinishen, mätt som Ra, är ett annat kritiskt mått. Det är inte bara för estetikens skull. En specifik ytfinish krävs ofta för tätande ytor. Den kan också minska friktionen i rörliga delar.

Matchning av mätvärden till stress

En aluminiumgjutning för en turboladdare i en bil har andra behov än en gjutning för ett medicintekniskt hölje. Den ena kräver termisk stabilitet och trycktäthet. Den andra behöver en högkvalitativ ytfinish för sterilisering. Materialets draghållfasthet5 är ofta en central CTQ. På PTSMAKE hjälper vi dig att definiera och uppnå dessa mål.

| Exempel på tillämpning | Mest kritiska CTQ | Skäl till betydelse |

|---|---|---|

| Hydrauliskt ventilhus | Trycktäthet | Måste innehålla högtrycksvätska utan något läckage. |

| Strukturell del för flyg- och rymdindustrin | Mekanisk styrka | Måste tåla betydande belastningar utan deformation eller brott. |

| Elektroniskt hölje | Dimensionell tolerans | Måste passa perfekt med kretskort och andra komponenter. |

Mätvärden för kritisk kvalitet omvandlar din designintention till konkreta, verifierbara specifikationer. De är det verkliga kvalitetsspråket och säkerställer att detaljen fungerar exakt som den ska i den slutliga applikationen, från passform till funktion under belastning.

Hur klassificeras och identifieras vanliga defekter i aluminiumgjutning systematiskt?

Låt oss gruppera vanliga defekter vid gjutning av aluminium. Detta hjälper oss att hitta grundorsaken snabbt. Vi sorterar dem efter deras utseende och underliggande orsak.

Gruppering efter utseende och orsak

Den här metoden förenklar diagnostiken. Vi kan dela in defekter i familjer. Dessa inkluderar porositet, sprickor och ytfel. Var och en har en distinkt visuell signatur.

Här är en snabbguide:

| Typ av defekt | Visuell ledtråd |

|---|---|

| Krympning Porositet | Skarpa, kantiga hålrum |

| Gasporositet | Jämna, sfäriska bubblor |

| Heta tårar | Skavande, förgrenade sprickor |

Att känna igen dessa tecken på en gjutning är det första steget. Det vägleder hela vår problemlösningsmetod.

En visuell kontroll är bara början. Att förstå grundorsaken är nyckeln till en permanent lösning. Varje defekt berättar en historia om aluminiumgjutningsprocessen.

Gräva djupare: Från visuella ledtrådar till grundorsaker

Porositet: Krympning vs. gas

Krympporositet bildas genom dålig matning under stelningen. Detta skapar taggiga hålrum. Gasporositet däremot är instängd vätgas. Det resulterar i släta, runda bubblor. Denna distinktion är avgörande för processtyrningen.

Ibland är defekterna interna. Visuell inspektion är inte tillräckligt. Vi kan behöva sektionera en del för att metallografisk analys6. Denna process avslöjar den interna strukturen i felet. Den berättar hela historien om hur den uppstod.

Sprickor och ytdefekter

Hot tears är sprickor som bildas vid höga temperaturer på grund av termisk stress. Kalla stängningar och felkörningar är annorlunda. De inträffar när smält metall flyter dåligt. Eller när den stelnar för tidigt. De uppträder som linjer eller ofullständiga sektioner på ytan.

| Funktion | Heta tårar | Kalla stänger |

|---|---|---|

| Orsak | Termisk stress under kylning | För tidig stelning |

| Utseende | Oregelbundna, förgrenade sprickor | En tydlig linje eller söm |

| Plats | Områden med hög stressnivå | Där två metallflöden möts |

På PTSMAKE identifierar vi inte bara defekter. Vi analyserar deras grundorsak för att förhindra att de återkommer. Detta säkerställer att varje komponent uppfyller de högsta kvalitetsstandarderna.

Det är viktigt att klassificera defekter efter utseende och grundorsak. Detta systematiska tillvägagångssätt möjliggör målinriktade lösningar. Det säkerställer jämn kvalitet i varje aluminiumgjutning, från identifiering av porositet till analys av heta tårar.

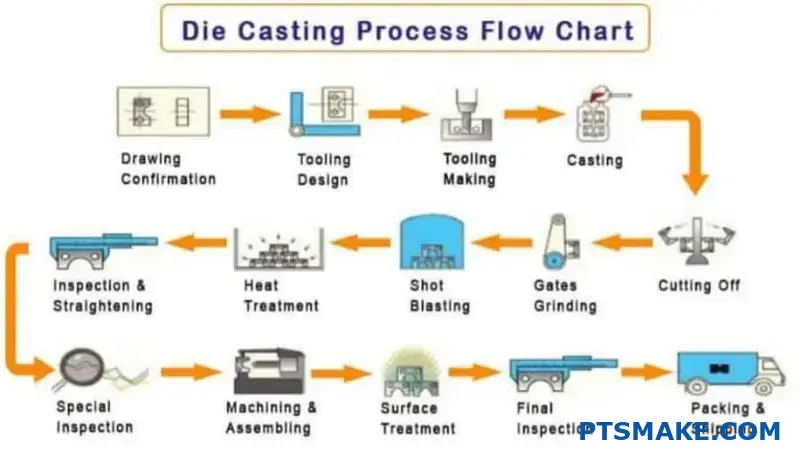

Vad är det typiska arbetsflödet för en produktionslinje för aluminiumgjutning?

Produktionslinjen för aluminiumgjutning är en systematisk resa. Den förvandlar ett rått aluminiumgöt till en exakt, färdig komponent. Varje steg är kritiskt.

Processen kräver kontroll från början till slut. Varje fas bygger på den föregående. Ett litet fel i början kan orsaka stora defekter senare.

Viktiga produktionssteg

Här är en förenklad uppdelning av arbetsflödet. Vi kommer att utforska vart och ett av dessa steg mer i detalj.

| Etapp | Nyckelaktivitet | Syfte |

|---|---|---|

| 1. Förberedelse | Mottagning och smältning av göt | Omvandla fast råmaterial till flytande form. |

| 2. Gjutning | Hällning & stelning | Forma den smälta metallen till den önskade delen. |

| 3. Efterbehandling | Rengöring & inspektion | Förbered delen för dess slutliga användning. |

Detta strukturerade flöde säkerställer konsekvens och kvalitet.

En steg-för-steg-uppdelning

Låt oss titta närmare på varje fas i arbetsflödet för aluminiumgjutning. Att förstå dessa detaljer är nyckeln till att hantera produktionen och säkerställa delkvaliteten.

1. Material och smältning

Allt börjar med mottagning av göt. Vi kontrollerar materialcertifieringen för att säkerställa att den uppfyller projektspecifikationerna. Götbitarna smälts sedan i en ugn och hålls vid en exakt temperatur.

2. Behandling av metall

Detta steg är inte förhandlingsbart för högkvalitativa delar. Smält aluminium måste behandlas för att avlägsna orenheter och upplösta gaser. En process som Avgasning7 är viktigt för att förhindra porositet, vilket kan äventyra den slutliga detaljens strukturella integritet.

3. Gjutning och kylning

Den behandlade metallen överförs sedan till gjutmaskinen. Den injiceras eller hälls i gjutformens hålrum. Kontrollerad kylning är avgörande. Denna fas avgör detaljens slutliga kornstruktur och mekaniska egenskaper.

4. Bearbetning efter gjutning

Efter stelning tas detaljen ut ur formen. Detta kallas ofta skakning eller extraktion. Portarna och stigarna, som är kanaler för den smälta metallen, tas bort.

5. Efterbehandling och inspektion

Slutligen går det råa gjutgodset igenom efterbehandlingssteg. Detta kan omfatta avgradning för att ta bort vassa kanter eller blästring för att få en enhetlig ytfinish.

| Efterbehandlingsprocess | Beskrivning |

|---|---|

| Deburring | Manuell eller automatiserad borttagning av grader och vassa kanter. |

| Blästring med skrot | Förflyttar slipande material för att rengöra och strukturera ytan. |

| Maskinbearbetning | Skapar exakta funktioner som hål eller gängor. |

Varje del genomgår en slutkontroll med avseende på måttnoggrannhet och visuella defekter innan den packas för leverans.

Arbetsflödet för aluminiumgjutning är en flerstegsprocess. Varje steg, från smältning av råmaterialet till den slutliga inspektionen, kontrolleras noggrant för att säkerställa att den färdiga delen uppfyller stränga kvalitetsstandarder och kundspecifikationer.

Vilka efterbehandlingsalternativ efter gjutning finns tillgängliga och varför?

En rå gjutning är sällan den färdiga produkten. Processer efter gjutningen är viktiga. De förvandlar en grov del till en funktionell, färdig komponent.

Dessa steg säkerställer att detaljen uppfyller exakta specifikationer. De förbättrar också dess utseende och hållbarhet. Låt oss utforska en katalog med vanliga alternativ för ditt projekt.

| Process | Primärt mål |

|---|---|

| Trimning | Ta bort överflödigt material |

| Maskinbearbetning | Uppnå snäva toleranser |

| Beläggning | Lägg till skydd och färg |

Detta säkerställer att varje detalj, från dimensioner till ytkänsla, är perfekt.

Efter gjutning behöver delarna förädlas. De specifika processerna beror helt och hållet på kraven för den slutliga tillämpningen. Vi kategoriserar dem i två huvudtyper: materialborttagning och ytbehandling.

Avlägsnande och förberedelse av material

Först måste vi ta bort allt oönskat material som finns kvar från gjutningsprocessen.

Trimning och slipning

Det här är det första uppstädningssteget. Vi tar bort flänsar, grindar och stigare. Målet är att få detaljen till sin grundform. Detta steg är grundläggande för alla gjutningar.

Blästring med skrot

Blästring rengör ytan. Det skapar också en enhetlig matt textur. Denna process är utmärkt för att förbereda en del för målning eller beläggning. Det säkerställer bättre vidhäftning.

Uppnå slutliga specifikationer

Dessa processer skapar den slutliga formen och funktionerna.

Precisionsbearbetning

När en konstruktion kräver snäva toleranser som inte kan uppnås genom gjutning använder vi CNC-bearbetning. Detta är avgörande för funktioner som gängade hål eller passytor. Det definierar detaljens slutliga noggrannhet. Vi använder ofta detta för högpresterande aluminiumgjutningskomponenter.

Ytbeläggningar

Ytbeläggningar ger skydd och förbättrar utseendet. Valet mellan anodisering8 och pulverlackering beror på detaljens miljö och önskat utseende.

| Funktion | Anodisering | Pulverlackering |

|---|---|---|

| Material | Endast aluminium | De flesta metaller |

| Skydd | Utmärkt Korrosion/slitage | Bra motståndskraft mot spån |

| Avsluta | Metallisk glans | Brett färg-/texturområde |

På PTSMAKE hjälper vi till att välja den optimala ytbehandlingen. Detta säkerställer att delen fungerar tillförlitligt under hela sin avsedda livslängd.

Efterbearbetning efter gjutning är inte en efterhandskonstruktion. Det är en kritisk fas som definierar en komponents slutliga precision, hållbarhet och utseende. Genom att välja rätt kombination av processer säkerställer man att komponenten uppfyller alla funktionella och estetiska krav för slutanvändningen.

Hur undersöker man om ett gjutgods har spruckit?

När en spricka uppträder börjar undersökningen. Det är inte bara en defekt, det är en ledtråd. Ditt första steg är att göra en felanalys. Du måste avgöra om det rör sig om en varmrivning eller en mekanisk spricka. De ser olika ut och har mycket olika orsaker.

Skillnad mellan olika typer av sprickor

Varma sprickor uppstår under stelningen. Mekaniska sprickor uppstår efter att gjutningen har svalnat. Att känna till skillnaden är nyckeln till att hitta grundorsaken. Denna distinktion vägleder hela din undersökning.

| Funktion | Heta tårar | Mekanisk spricka |

|---|---|---|

| Utseende | Skavd, förgrenad, oxiderad yta | Ren, skarp, mindre förgrening |

| Plats | Vid heta punkter, skarpa hörn | Nära belastningspunkter, utskjutningshål |

| Tidtagning | Under kylning i gjutformen | Efter stelning, under hantering |

Undersökning av potentiella orsaker

När du har identifierat spricktypen kan du gräva djupare. Varje typ har sin egen uppsättning troliga skyldiga. Det är här som erfarenhet av att analysera delar, som vi gör på PTSMAKE, blir avgörande.

Orsaker till heta tårar

Heta tårar är ett problem på gjuterinivå. De är ofta relaterade till materialet eller själva formkonstruktionen. En felaktig legeringssammansättning kan skapa ett brett frysintervall. Detta gör materialet svagt och benäget att rivas sönder när det stelnar och krymper.

Formbegränsning är en annan viktig faktor. Om formkonstruktionen hindrar aluminiumgjutningen från att krympa fritt, byggs spänningar upp. Denna stress drar isär den svaga, halvfasta metallen, vilket resulterar i en reva. Det är därför vi ofta ser dem nära skarpa inre hörn. Ett vanligt tecken är en intergranulär fraktur9 väg.

Mekaniska orsaker till sprickor

Mekaniska sprickor är problem som uppstår efter stelning. De uppstår när den yttre kraften överskrider materialets hållfasthet. Aggressiva utskjutningskrafter, felriktade utskjutningsstift eller ett dåligt utformat utskjutningssystem kan orsaka sprickor i en perfekt fungerande detalj.

Skador under hanteringen är också vanliga. Tapp, grov stapling eller felaktiga bearbetningsinställningar kan orsaka sprickor. Ibland ligger problemet i värmebehandlingen. Felaktig kylning kan skapa massiva inre spänningar som leder till sprickbildning.

| Typ av spricka | Potentiell orsak | Undersökningsområde |

|---|---|---|

| Heta tårar | Legeringens sammansättning | Materialspektrometri |

| Heta tårar | Begränsning av mögel | Granskning av formkonstruktion |

| Mekanisk spricka | Utskjutningskraft | Kontroll av utskjutningssystem |

| Mekanisk spricka | Hantering | Revision av processen efter gjutning |

| Mekanisk spricka | Värmebehandling | Granska värmebehandlingscykeln |

För att lösa gjutfel måste du först korrekt identifiera spricktypen. Varma sprickor tyder på problem med material eller form. Mekaniska sprickor tyder på problem med utstötning, hantering eller värmebehandling. Denna distinktion är grunden för en effektiv felanalys.

Samarbeta med PTSMAKE för ditt nästa aluminiumgjutningsprojekt

Letar du efter en pålitlig aluminiumgjutningslösning? Lita på PTSMAKE:s expertis och engagemang för kvalitet. Få en snabb och exakt offert som är skräddarsydd efter dina projektbehov - skicka din förfrågan idag och upplev precision i toppklass, konsekventa resultat och lyhörd support från prototyp till produktion!

Upptäck hur denna egenskap direkt påverkar den slutliga kvaliteten och integriteten hos dina gjutna aluminiumdelar. ↩

Läs mer om hur detta specifika smältbeteende påverkar gjutflödet och de slutliga egenskaperna hos detaljen. ↩

Utforska hur detta temperaturgap påverkar gjutningens integritet och den slutliga detaljens hållfasthet. ↩

Lär dig hur den initiala verktygsinvesteringen påverkar ditt slutliga pris per detalj under hela produktionskedjan. ↩

Läs mer om hur detta värde avgör en komponents förmåga att motstå att dras isär. ↩

Utforska hur mikroskopisk undersökning avslöjar dolda defekter och säkerställer materialintegritet. ↩

Läs om hur denna process avlägsnar skadliga gaser för att förhindra porositet och förbättra gjutningens integritet. ↩

Lär dig hur denna elektrokemiska process skyddar och färgar aluminiumdelar. ↩

Lär dig hur materialets kornstruktur påverkar komponenternas hållfasthet och brottmoder. ↩