CNC-skruvbearbetning står inför nya utmaningar 2025. Traditionella metoder kämpar med komplexa geometrier, hållbarhetskrav och strängare kvalitetsstandarder. Manuella processer gör produktionen långsammare och ökar kostnaderna.

CNC-skruvbearbetning 2025 utnyttjar fleraxlig teknik, AI-driven kvalitetskontroll och hållbara metoder för att leverera precisionsfästelement för flyg-, medicin- och elektronikindustrin med förbättrad effektivitet och minskad miljöpåverkan.

Tillverkningslandskapet har förändrats dramatiskt. Företagen behöver partners som förstår de nya kraven. På PTSMAKE har vi anpassat våra CNC-bearbetningsmöjligheter för att uppfylla 2025 års precisionskrav. Den här guiden omfattar sju kritiska områden som definierar framgång inom modern skruvbearbetning. Du kommer att upptäcka hur fleraxlig teknik låser upp komplexa konstruktioner, varför hållbarhet driver lönsamhet och vilka kvalitetskontrollmetoder som ger konsekventa resultat.

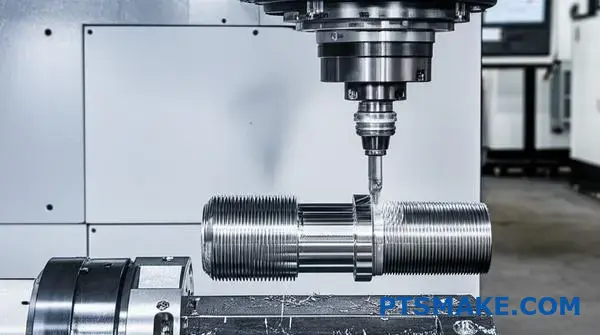

Fleraxlig maskinbearbetning: Att låsa upp komplexa skruvgeometrier.

Har du någonsin konstruerat en skruv med komplexa gängor eller ett unikt huvud, bara för att upptäcka att traditionella tillverkningsmetoder inte kunde leverera? Detta leder ofta till designkompromisser eller kostsamma, ineffektiva processer.

Fleraxlig bearbetning löser detta genom att använda 4- eller 5-axliga CNC-maskiner för att skära komplexa geometrier i en enda uppställning. Detta tillvägagångssätt frigör intrikata konstruktioner, förbättrar precisionen och minskar produktionstiden, vilket gör det idealiskt för tillverkning av avancerade skruvar och fästelement.

Utvecklingen från standard 3-axlig till fleraxlig CNC-bearbetning har i grunden förändrat vad som är möjligt inom skruvtillverkning. Under många år var 3-axliga maskiner (som rör sig längs X-, Y- och Z-axlarna) standard. Även om de är effektiva för enkla detaljer har de svårt att hantera de komplexa geometrier som krävs i moderna industrier. Att tillverka en skruv med ett underskuret huvud eller en gänga med variabel stigning på en 3-axlig maskin skulle kräva flera fixturer och manuell ompositionering. Varje ny uppställning medför en risk för felinställning, vilket äventyrar den slutliga detaljens noggrannhet. Den här gamla metoden är inte bara långsammare, den är också ett hinder för innovation.

Övergången till 4- och 5-axlig maskinbearbetning

Introduktionen av 4-axliga och 5-axliga maskiner innebar ett stort steg framåt. En 4-axlig maskin lägger till en rotationsaxel (A-axeln), vilket gör att arbetsstycket kan vridas under bearbetningen. En 5-axlig maskin lägger till ytterligare en rotationsaxel (B- eller C-axeln), vilket gör att skärverktyget kan närma sig arbetsstycket från praktiskt taget vilken vinkel som helst. Denna kapacitet förändrar spelplanen för cnc-bearbetning av skruvar. Det innebär att vi kan skapa detaljer som spiralformade flänsar, excentriska hål och komplexa krökta ytor utan att någonsin lossa spänningen på detaljen.

Hur den revolutionerar skruvproduktionen

Samtidiga verktygsbanor

Det magiska med 5-axlig bearbetning ligger i dess förmåga att utföra simultana rörelser. Maskinens styrenhet beräknar komplexa verktygsbanor och flyttar alla fem axlarna i perfekt harmoni. Denna koordinerade rörelse möjliggör kontinuerlig skärning av släta, konturerade ytor som är omöjliga med enbart indexerad positionering. På PTSMAKE har vi tidigare sett hur den här tekniken förvandlar en utmanande design till en strömlinjeformad produktionskörning.

Noggrannhet genom konsolidering

Genom att bearbeta en komplex skruv i en enda inställning eliminerar vi de komplicerade fel som uppstår när en detalj måste fixeras på nytt. Maskinens interna kinematik1 säkerställer att varje detalj är perfekt uppriktad i förhållande till de andra. Denna metod med en enda uppställning, som ofta kallas "done-in-one", är nyckeln till att uppnå de snäva toleranser som våra kunder inom flyg- och medicinindustrin kräver.

| Funktion | 3-axlig CNC-bearbetning | 5-axlig CNC-bearbetning |

|---|---|---|

| Inställningar krävs | Flera | Enkel installation ("Done-in-One") |

| Geometrisk komplexitet | Begränsad till vad som är tillgängligt från en sida | Nästan obegränsad, inklusive underskärningar |

| Positioneringsnoggrannhet | Lägre på grund av fel vid omfixering | Högsta nivå av precision |

| Cykeltid | Längre (inkluderar installationstid) | Kortare (inget manuellt ingrepp) |

De teoretiska fördelarna med fleraxlig bearbetning blir påtagliga när de tillämpas på de specifika utmaningarna i branscher med höga insatser. Det handlar inte bara om att tillverka delar; det handlar om att möjliggöra ny teknik genom att producera komponenter som tidigare var omöjliga att tillverka på ett effektivt sätt. Enligt min erfarenhet är det här som det verkliga värdet av avancerad cnc-bearbetning av skruvar förverkligas. Från flygindustrin till medicintekniska produkter fortsätter efterfrågan på mindre, starkare och mer komplexa fästelement att öka.

Flyg- och rymdindustrin: Precision under tryck

Inom flyg- och rymdindustrin är varje komponents vikt och tillförlitlighet avgörande. Fästelementen är ofta tillverkade av tuffa legeringar som Inconel eller titan, som är svåra att bearbeta. Fleraxlig bearbetning gör att vi kan skapa specialskruvar med specialiserade låsfunktioner, asymmetriska huvuden för trånga utrymmen och optimerade gängprofiler för maximal styrka - allt från ett enda materialblock. På så sätt bevaras materialets kornstruktur och integritet, vilket är viktigt för delar som måste tåla extrema vibrationer och temperaturförändringar.

Medicintekniska produkter: Innovationsskalan

Det medicinska området kräver otrolig precision i miniatyrskala. Tänk på en benskruv med en gänga med variabel stigning som är utformad för bättre grepp eller en skruv till ett tandimplantat med en unik biokompatibel ytfinish. 5-axliga CNC-maskiner kan producera dessa invecklade detaljer med exceptionell noggrannhet och en överlägsen ytfinish i en enda operation. Detta är avgörande, eftersom varje ytfel kan äventyra detaljens funktion eller biokompatibilitet. På PTSMAKE har vi arbetat med projekt där bearbetning "i en enda operation" var det enda sättet att uppfylla de stränga kvalitetskraven för kirurgiska instrument.

Elektronik: Miniatyrisering och kundanpassning

I takt med att elektroniska enheter blir mindre och kraftfullare blir de interna komponenterna allt tätare packade. Detta driver fram ett behov av mycket kundanpassade fästelement i miniatyr. Fleraxlig bearbetning gör det möjligt att tillverka små, icke-standardiserade skruvar, t.ex. skruvar med unika drivtyper för säkerhet eller integrerade avstickare för montering på kretskort. Möjligheten att effektivt bearbeta dessa komplexa former gör det möjligt att konstruera mer kompakta och robusta elektroniska produkter.

| Industri | Vanlig skruvtillämpning | Viktig fördel med flera axlar |

|---|---|---|

| Flyg- och rymdindustrin | Låsbara fästelement i titan, anpassade bultar | Bearbetning av tuffa legeringar och komplexa huvuden i en och samma setup |

| Medicinsk | Benskruvar, komponenter för tandimplantat | Hög precision för gängor med variabel stigning, överlägsen finish |

| Elektronik | Miniatyrskruvar, anpassade avstickare | Skapa funktioner som inte är standardiserade och i mikrostorlek |

Fleraxlig bearbetning revolutionerar skruv- och fästelementsproduktionen genom att övervinna begränsningarna hos traditionella metoder. Genom att göra det möjligt att skapa komplexa geometrier i en enda uppställning förbättras noggrannheten drastiskt, ledtiderna förkortas och nya designmöjligheter öppnas. Detta avancerade tillvägagångssätt för cnc-bearbetning av skruvar är inte längre en nischfunktion, utan ett viktigt verktyg för att leverera de högpresterande komponenter som krävs inom kritiska branscher som flyg, medicin och elektronik, där precision och tillförlitlighet är av största vikt.

Beskriv branschens förändring mot miljövänlig tillverkning.

Har du någonsin känt dig pressad att göra din tillverkning mer hållbar men oroat dig för att offra prestanda eller öka kostnaderna? Du är inte ensam om att stå inför denna moderna utmaning.

Branschens övergång till miljövänlig tillverkning drivs av energieffektiva CNC-maskiner, användning av återvinningsbara material och programvara som minskar avfallet. Dessa metoder uppfyller inte bara lagstadgade krav utan ger också konkurrensfördelar genom att öka effektiviteten och minska driftskostnaderna vid skruvbearbetning.

Strävan efter hållbarhet handlar inte bara om den offentliga bilden; det handlar om smart, långsiktig affärsstrategi. Under mina mer än 15 år inom precisionstillverkning har jag sett den här utvecklingen på nära håll. Hållbarhet har gått från att vara något som är "bra att ha" till att bli ett grundläggande krav för många av våra partners. Förändringen är mest synlig inom två viktiga områden: maskinerna vi använder och materialen vi väljer.

Energieffektiva CNC-maskiner

Hjärtat i alla CNC-skruvbearbetningsoperationer är själva maskinen. I årtionden var många maskiner beroende av krafthungriga hydraulsystem som gick konstant och förbrukade energi även när de var inaktiva. Övergången till modern, energieffektiv utrustning har förändrat spelplanen.

Effekterna av moderna servomotorer

Dagens bästa CNC-maskiner använder elektriska servomotorer. Till skillnad från sina hydrauliska föregångare drar dessa motorer endast betydande kraft när de faktiskt flyttar en axel eller spindeln. I ett av våra tidigare projekt på PTSMAKE fann vi att uppgraderingen av en serie maskiner resulterade i en minskning av energiförbrukningen med nästan 30%. Detta leder direkt till lägre driftskostnader, en besparing som vi kan föra vidare till våra kunder.

Intelligent strömhantering

Moderna maskiner har också intelligenta funktioner för energihantering. Tänk på det som viloläget på din dator. Maskinen kan automatiskt stänga av icke-väsentliga komponenter under korta pauser och gå in i ett djupare standby-läge under längre perioder av inaktivitet. Det är en enkel funktion som gör stor skillnad under tusentals produktionstimmar.

| Funktion | Traditionell CNC-maskin | Energieffektiv CNC-maskin |

|---|---|---|

| Drivsystem | Hydrauliska pumpar (konstant) | Elektriska servomotorer (On-Demand) |

| Tomgångseffekt | Hög, konstant strömförbrukning | Minimal, nära noll dragning |

| Behov av kylning | Omfattande och energiintensiv | Minskad och mer effektiv |

| Övergripande effektivitet | Lägre | Upp till 40% mer effektiv |

Utvecklingen mot hållbara material

Materialval är en annan kritisk komponent i hållbar tillverkning. Vi ser en tydlig trend mot material som inte bara är högpresterande utan också har en bättre miljöprofil. Detta innebär en komplett Livscykelanalys2 för att förstå miljöavtrycket från utvinning av råmaterial till avfallshantering. Metaller som aluminium, mässing och rostfritt stål är mycket återvinningsbara, vilket innebär att skrot och spånor från bearbetningsprocessen kan samlas in och återanvändas, vilket sluter kretsloppet för materialanvändningen. Detta fokus på återvinningsbarhet minskar deponeringsavfallet och minskar efterfrågan på jungfruliga råvaror.

Utöver hårdvara och material spelar de digitala verktyg som vi använder en enorm roll för att främja hållbarhet. Med hjälp av avancerad programvara kan vi optimera varje steg i CNC-skruvbearbetningsprocessen och drastiskt minska avfallet innan ett enda chip har skurits ut. Det handlar om att arbeta smartare, inte bara hårdare.

Mjukvarans roll för att minimera avfall

Den största källan till slöseri inom tillverkningsindustrin är ofta ineffektivitet. Modern programvara tacklar detta problem direkt genom att omvandla potentiellt skrot till användbar produkt och slöseri med tid till produktivt arbete.

Optimera verktygsbanor med CAM-programvara

Programvara för datorstödd tillverkning (CAM) har blivit otroligt sofistikerad. I stället för enkla, raka rörelser kan dagens programvara generera mycket optimerade verktygsbanor som håller en konstant verktygsingrepp. Denna teknik, som kallas högeffektiv fräsning (HEM), undviker skarpa svängar och plötsliga belastningsförändringar. Resultatet? Snabbare cykeltider, betydligt längre verktygslivslängd och mindre energiförbrukning per detalj. Mindre verktygsslitage innebär att färre verktyg behöver kasseras, vilket minskar ytterligare en källa till industriellt avfall.

Simulering och virtuell prototyptillverkning

En av de mest kraftfulla funktionerna i modern programvara är möjligheten att köra en komplett virtuell simulering av bearbetningsprocessen. Innan vi använder dyrt material och dyr maskintid kan vi se exakt hur verktyget kommer att röra sig och hur detaljen kommer att skapas. Den här digitala tvillingmetoden gör att vi kan identifiera och korrigera potentiella kollisioner, ineffektivitet eller programmeringsfel i en riskfri miljö. För oss på PTSMAKE är detta ett standardsteg för alla komplexa detaljer, vilket säkerställer att vi gör rätt från början och praktiskt taget eliminerar materialspill från inställningsfel.

| Aspekt | Utan optimering | Med optimering av programvara |

|---|---|---|

| Material Skrot | Högre på grund av försök och misstag | Minimerad via simulering |

| Cykeltid | Längre, mer energiförbrukning | Minskade kostnader tack vare effektiva verktygsbanor |

| Verktygsslitage | Snabbt och oförutsägbart | Förlängd och konsekvent verktygslivslängd |

| Användning av kylvätska | Högre, mindre exakt | Optimerad tillämpning, mindre spill |

Uppfyller kraven från myndigheter och marknad

Den här förändringen sker inte i ett vakuum. Den är ett direkt svar på både lagstiftning och marknadens förväntningar. Förordningar som RoHS (Restriction of Hazardous Substances) och REACH i Europa styr vilka material som får användas i produkter. Samtidigt ställer slutkonsumenterna allt högre krav på miljömässigt ansvarsfulla produkter. Detta tryck sprider sig uppåt i leverantörskedjan, vilket gör hållbarhet till ett viktigt kvalifikationskriterium för leverantörer. En kund inom fordonsindustrin vände sig nyligen till oss specifikt för att de behövde en partner som inte bara kunde uppfylla deras snäva toleranser utan också dokumentera hållbara materialinköp och avfallsminskningar för deras årliga företagsansvarsrapport.

Branschens övergång till miljövänlig tillverkning är en strategisk utveckling, inte bara en trend. Genom att använda energieffektiva CNC-maskiner, hållbara material och intelligent programvara kan skruvbearbetningsverksamheter uppfylla strikta reglerings- och marknadskrav. Detta skifte bevisar att hållbara metoder inte är en kompromiss med kvalitet eller kostnad; istället är de en väg till ökad effektivitet, minskade driftskostnader och en starkare konkurrensfördel på dagens miljömedvetna marknad.

Kvalitetskontroll och automatiserad inspektion för skruvbearbetning.

Har du någonsin oroat dig för att en enda, mikroskopisk defekt i ett parti med tusentals delar skulle kunna äventyra din slutprodukt? Rädslan för inkonsekvens kan vara ett stort hinder.

Automatiserad inspektion, som integrerar bildbehandling och AI, revolutionerar kvalitetskontrollen inom CNC-skruvbearbetning. Dessa system ger defektdetektering och dimensionsverifiering i realtid, vilket drastiskt minskar kassationsgraden och säkerställer att varje enskild del uppfyller strikta specifikationer, vilket vida överträffar traditionella manuella kontroller.

Tiden då man enbart förlitade sig på manuella mätningar med skjutmått och mikrometrar är förbi. Dessa metoder är visserligen nödvändiga, men de är långsamma och känsliga för mänskliga fel, särskilt vid produktion av stora volymer. I modern CNC-skruvbearbetning är målet inte bara att tillverka delar; det är att göra varje del perfekt. Det är här som automatiserad inspektion blir en nödvändighet, inte en lyx. Det innebär en grundläggande förändring från reaktiva "stickprovskontroller" till proaktiv, heltäckande kvalitetssäkring.

Kärnan i automatiserade system

Automatiserad kvalitetskontroll bygger på en grund av sofistikerad teknik som arbetar tillsammans. Dessa system är utformade för att fungera i maskinhastighet och ge insikter som tidigare var omöjliga att samla in.

Högupplösta visionsystem

I hjärtat av många automatiserade uppställningar finns högupplösta kameror och avancerad belysning. Det är inte vanliga kameror, utan industriella visionssystem som är utformade för att fånga otroligt detaljerade bilder av komponenter när de tillverkas. Programvara analyserar sedan dessa bilder pixel för pixel och jämför dem med den ursprungliga CAD-filen eller en i förväg godkänd "gyllene del". Denna process kan omedelbart upptäcka defekter på ytnivå som repor, grader, felaktiga ytbehandlingar eller till och med subtila föroreningar som det mänskliga ögat kan missa. Systemet fattar objektiva, repeterbara beslut och tar bort alla gissningar från inspektionsprocessen.

Avancerad mätteknik

För att verifiera måttnoggrannheten går vi längre än till enkel bildbehandling. Beröringsfria mätverktyg, som laserskannrar och projektorer med strukturerat ljus, används för att skapa en komplett digital 3D-karta av detaljen. Den här tekniken är avgörande för detaljer med komplexa geometrier eller extremt snäva toleranser. Eftersom det inte förekommer någon fysisk kontakt finns det ingen risk för att känsliga ytor skadas eller att mätningen påverkas. Denna analysnivå i våra Maskinseende3 system säkerställer att varje egenskap - från gänglutning till håldiameter - ligger exakt inom sitt specificerade toleransområde.

| Funktion | Manuell inspektion | Automatiserad inspektion |

|---|---|---|

| Hastighet | Långsam, skapar flaskhalsar | Hög hastighet, i linje med produktionen |

| Samstämmighet | Känslig för trötthet och fel hos operatören | Extremt hög repeterbarhet |

| Täckning | Vanligtvis provbaserad | Kan uppnå 100% inspektion |

| Dataloggning | Manuell och ofta inkonsekvent | Automatisk, detaljerad och spårbar |

Att integrera dessa tekniker är en sak, men att göra dem intelligenta är det som verkligen förändrar tillverkningsgolvet. Den verkliga kraften i modern kvalitetskontroll kommer från att skapa en återkopplingsslinga i realtid där inspektionssystemet kommunicerar direkt med CNC-maskinen, vilket möjliggör en process som inte bara är automatiserad utan också självkorrigerande. På så sätt förflyttas kvalitetskontrollen från att vara en sista kontroll till att bli en integrerad del av själva produktionsprocessen.

Från upptäckt till förebyggande åtgärder

Det yttersta målet med automatiserad inspektion är att förhindra att defekter någonsin uppstår. Genom att analysera data i realtid kan dessa system identifiera negativa trender långt innan en del går utanför specifikationerna, vilket gör hela CNC-skruvbearbetningen till en proaktiv, datadriven miljö.

Kraften i återkopplingsslingan

Föreställ dig att ett inspektionssystem upptäcker att en kritisk diameter på en detalj långsamt rör sig mot den övre toleransgränsen. Istället för att bara flagga detaljen skickar det en varning direkt till CNC-styrningen. Styrenheten kan sedan göra en mikrojustering av verktygets offset och föra nästa detalj tillbaka till mitten av toleransbandet. På PTSMAKE har vi implementerat sådana slutna system, och de har praktiskt taget eliminerat skrot som orsakas av verktygsslitage. Denna process sker automatiskt inom några sekunder, utan någon mänsklig inblandning.

AI och prediktiv kvalitetskontroll

Det är här artificiell intelligens (AI) och maskininlärning (ML) lyfter processen. AI-drivna system följer inte bara förprogrammerade regler; de lär sig av de data de samlar in. De kan identifiera komplexa mönster som korrelerar med potentiella fel. Ett AI-system kan t.ex. lära sig att en specifik subtil förändring i ytstrukturen, i kombination med en mindre ökning av spindelbelastningen, förutsäger att ett skärverktyg kommer att gå sönder inom de närmaste 100 cyklerna. Den kan sedan schemalägga ett verktygsbyte under ett planerat stopp, vilket förhindrar tillverkning av dåliga detaljer och oplanerad stilleståndstid. Den här förutsägbara förmågan förändrar förutsättningarna för att upprätthålla höga standarder i miljöer med kontinuerlig produktion.

| Konsekvenser | Utan feedback i realtid | Med feedback i realtid |

|---|---|---|

| Skrotningsgrad | Potentiellt hög; en hel batch kan gå förlorad | Nära noll; endast 1-2 delar förlorade före korrigering |

| Stilleståndstid | Oplanerad, reaktiv och störande | Planerad och förutsägbar |

| Processtyrning | Reaktiva justeringar baserade på tidigare resultat | Proaktiva, självkorrigerande justeringar |

| Fokus på kvalitet | Hitta och sortera ut dåliga delar | Förhindrar att dåliga delar tillverkas |

Automatiserad inspektion och AI är avgörande för modern CNC-skruvbearbetning. Övergången från manuella, provbaserade kontroller till intelligent 100% in-line-verifiering omvandlar kvalitetskontrollen från en reaktiv åtgärd till en proaktiv strategi. Genom att integrera teknik som visionsystem och skapa återkopplingsslingor i realtid kan tillverkarna drastiskt minska kassationen, säkerställa en orubblig måttnoggrannhet och upprätthålla högsta kvalitetsstandard. Det handlar inte bara om att hitta defekter, utan om att skapa en process som förhindrar dem.

Materialförbättringar för högpresterande skruvar?

Har du någonsin varit med om att en kritisk skruv har gått sönder under extrem värme eller stress? Det är ett frustrerande bakslag som kan äventyra en hel montering.

Lösningen ligger i avancerade material. Innovationer inom legeringar, keramik och beläggningar flyttar fram gränserna för skruvprestanda och ger överlägsen slitstyrka, värmetolerans och generell styrka för de mest krävande applikationerna.

När skruvar av standardstål eller rostfritt stål inte räcker till vänder vi oss till avancerade legeringar. Det här är inte vanliga metaller, utan de är konstruerade för exceptionell prestanda under extrema förhållanden. Enligt min erfarenhet på PTSMAKE är vägledning av kunder genom materialval ett av de viktigaste stegen för att säkerställa att ett projekt blir framgångsrikt, särskilt inom branscher som flyg- och rymdindustrin och medicintekniska produkter.

Superlegeringar: Mästare i miljöer med höga temperaturer

Superlegeringar, ofta nickelbaserade som Inconel eller koboltbaserade, är konstruerade för att bibehålla sin styrka vid mycket höga temperaturer. En vanlig stålskruv kan förlora sin strukturella integritet efter några hundra grader Celsius, men en skruv tillverkad av Inconel 718 kan fungera tillförlitligt vid temperaturer på närmare 700°C (1300°F). Utmaningen är dock att cnc-bearbetning av skruvar själva processen. Dessa material är hårda och abrasiva, vilket innebär att bearbetningen kräver specialverktyg, lägre hastigheter och exakta kylstrategier för att förhindra verktygsslitage och bibehålla snäva toleranser. Egenskaperna hos dessa material kan vara mycket anisotropisk4vilket innebär att de skiljer sig åt beroende på mätriktningen, vilket gör bearbetningsprocessen ännu mer komplicerad.

Titanlegeringar: De lätta kraftpaketen

Titanlegeringar, som Ti-6Al-4V, erbjuder ett otroligt förhållande mellan styrka och vikt. De är cirka 40% lättare än stål men kan vara lika starka, vilket gör dem idealiska för flyg- och rymdindustrin och högpresterande fordonsapplikationer där varje gram är viktigt. De har också utmärkt korrosionsbeständighet. Bearbetning av titan kräver ett annat tillvägagångssätt än stål. Det har låg värmeledningsförmåga, vilket innebär att värme snabbt byggs upp vid skärverktygets kant. Detta kräver vassa verktyg, låga skärhastigheter och högtryckskylvätska för att hantera värmen och förhindra att materialet fastnar.

Här följer en snabb jämförelse av dessa avancerade legeringar:

| Material | Viktiga egenskaper | Idealiska tillämpningar | Utmaning inom maskinbearbetning |

|---|---|---|---|

| Inconel 718 | Hållfasthet vid höga temperaturer, korrosionsbeständighet | Jetmotorer, gasturbiner, kärnreaktorer | Hög arbetshärdning, intensivt verktygsslitage |

| Titan (Ti-6Al-4V) | Högt förhållande mellan styrka och vikt, biokompatibel | Komponenter för flyg- och rymdindustrin, medicinska implantat | Låg värmeledningsförmåga, tendens till gallring |

| MP35N | Ultrahög hållfasthet, korrosionsbeständighet | Medicintekniska produkter, marin utrustning, racing | Extremt tålig, kräver rigorös maskininställning |

Valet av rätt legering är en avvägning mellan prestandakrav och tillverkningskostnader. Expertisen inom cnc-bearbetning av skruvar dessa exotiska material är det som skiljer en pålitlig reservdelsleverantör från resten.

Utöver att konstruera hela skruven av en avancerad legering kan vi avsevärt förbättra prestandan hos konventionella material med hjälp av specialbeläggningar och till och med keramik. Detta tillvägagångssätt ger ofta en kostnadseffektiv lösning för att förbättra ytegenskaper som hårdhet och friktion utan att ändra skruvens kärnmaterial.

Ytbeläggningar: Ett pansar för dina skruvar

Beläggningar är mikrotunna skikt som appliceras på skruvens yta för att öka dess prestanda. Basskruven kan vara tillverkad av ett välkänt material som rostfritt stål, men beläggningen ger den superkrafter. Det här är en vanlig strategi som vi använder i projekt där endast ytan på komponenten utsätts för extremt slitage eller korrosiva element.

Vanliga högpresterande ytbeläggningar

- Titannitrid (TiN): Det här är en klassiker. Du känner igen den på dess guldfärg. Det ökar ythårdheten och ger utmärkt smörjförmåga, vilket minskar friktionen i dynamiska applikationer.

- Diamantliknande kolfiber (DLC): Som namnet antyder är DLC-beläggningar otroligt hårda och glatta. De skapar en yta med en mycket låg friktionskoefficient, perfekt för komponenter i glidande applikationer med högt slitage.

- Aluminiumtitannitrid (AlTiN): Denna beläggning ger överlägsen prestanda vid höga temperaturer jämfört med TiN. Den bildar ett skyddande lager av aluminiumoxid vid höga temperaturer, vilket gör den idealisk för skruvar som används i höghastighetsmaskiner eller motorer.

I tabellen nedan beskrivs de främsta fördelarna med varje beläggning:

| Typ av beläggning | Primär förmån | Vanlig färg | Max driftstemperatur |

|---|---|---|---|

| Titannitrid (TiN) | Slitstyrka och smörjförmåga för allmänna ändamål | Guld | ~600°C (1100°F) |

| DLC | Extrem hårdhet, lägsta friktion | Svart/Grå | ~350°C (660°F) |

| AlTiN | Slitstyrka vid höga temperaturer | Violett/Svart | ~900°C (1650°F) |

Framväxten av teknisk keramik

För de mest extrema tillämpningarna använder vi ibland skruvar som är helt tillverkade av tekniska keramer som zirkoniumdioxid eller kiselnitrid. Dessa material är exceptionellt hårda, kemiskt inerta och tål otroligt höga temperaturer. De är också utmärkta elektriska isolatorer. Men deras sprödhet gör dem olämpliga för applikationer med höga slagbelastningar. De cnc-bearbetning av skruvar keramik liknar mer slipning än kapning och kräver diamantbestyckade verktyg och högspecialiserad utrustning för att uppnå nödvändig precision utan att orsaka mikrofrakturer. Det är en nisch men ett växande område för specialfästelement.

I princip är det slut med att enbart förlita sig på standardstål för högpresterande applikationer. Oavsett om det handlar om avancerade superlegeringar som Inconel, lätta kraftpaket som titan eller innovativa ytbeläggningar som DLC, har materialvetenskapen öppnat upp för nya prestandanivåer. Att förstå dessa alternativ är nyckeln till att designa och tillverka skruvar som inte går sönder när det gäller som mest. Framgångsrik cnc-bearbetning av skruvar av dessa material kräver djup expertis för att balansera prestanda, kostnad och tillverkningsbarhet.

Tillämpningar inom industrin: CNC-bearbetning av skruvar Sektorsövergripande.

Har du någonsin undrat hur industrier från fordons- till flygindustrin uppnår så höga standarder för tillförlitlighet? Deras framgångar hänger ofta på de allra minsta och mest exakta komponenterna, där ett enda fel inte är ett alternativ.

CNC-skruvbearbetning är den hörnstensteknik som gör detta möjligt. Dess förmåga att producera mycket kundanpassade, ultraprecisa skruvar från ett stort antal material gör det möjligt att uppfylla de unika och krävande specifikationerna för praktiskt taget alla industrier med höga insatser.

Mångsidigheten hos CNC-skruvbearbetning kommer verkligen till sin rätt när man tittar på dess tillämpning inom olika sektorer. Varje bransch har sina unika utmaningar, från att tåla extrema temperaturer till att säkerställa biokompatibilitet, och skruvarna som används är konstruerade för att möta dessa specifika krav. I tidigare projekt på PTSMAKE har vi sett dessa skillnader på nära håll.

Fordonssektorn: Hållbarhet möter volym

I fordonsvärlden är det ett balansspel. Tillverkarna behöver komponenter som är otroligt hållbara och tillförlitliga, men de måste tillverkas i enorma mängder för att hålla igång monteringslinjerna.

- Motorkomponenter: Skruvar och bultar som används i en motor måste tåla ständiga vibrationer, höga temperaturer och frätande vätskor. Vi använder ofta höghållfasta stållegeringar och specialbeläggningar för att förhindra fel.

- Säkerhetssystem: För kritiska system som krockkuddar och bromsar finns det nolltolerans för fel. Dessa skruvar genomgår rigorösa tester och kräver fullständig spårbarhet från råmaterial till slutprodukt. Precisionen vid cnc-bearbetning av skruvar säkerställer att varje enskild del uppfyller de exakta specifikationerna.

- Chassi och kaross: Dessa fästelement måste ge strukturell integritet samtidigt som de är kostnadseffektiva. Självgängande och gängformande skruvar är vanliga, utformade för snabb montering i metall- och plastdelar.

Flyg- och rymdsektorn: Där precision är av yttersta vikt

Flygindustrin är utan tvekan den mest krävande industrin för alla komponenter. Konsekvenserna av ett fel är katastrofala, så varje del, oavsett hur liten den är, måste vara perfekt.

- Lättvikt: Varje gram räknas. Vi tillverkar ofta maskinskruvar av avancerade material som titan och högkvalitativa aluminiumlegeringar för att uppnå ett högt förhållande mellan styrka och vikt.

- Extrema toleranser: Komponenter inom flyg- och rymdindustrin kräver några av de snävaste toleranserna inom tillverkningen. CNC-skruvmaskiner är avgörande för att skapa komplexa gängprofiler och huvudkonstruktioner som passar perfekt och fördelar spänningar korrekt.

- Ytans integritet: För att förbättra utmattningshållfastheten och förhindra korrosion får många skruvar inom flyg- och rymdindustrin specialiserade ytbehandlingar som Anodisering5. Denna process skapar ett skyddande oxidskikt som är en integrerad del av själva detaljen.

Här är en snabb jämförelse av de primära kraven i dessa två sektorer:

| Funktion | Fordonsindustrin | Flyg- och rymdindustrin |

|---|---|---|

| Primär förare | Kostnadseffektiv tillförlitlighet i stor skala | Absolut säkerhet och prestanda |

| Materialfokus | Höghållfast stål, belagda legeringar | Titan, aluminiumlegeringar, superlegeringar |

| Viktiga krav | Vibrations- och värmetålighet | Högt förhållande mellan styrka och vikt |

| Produktionsvolym | Mycket hög | Låg till medelhög |

Medan fordons- och flygindustrin tänjer på gränserna för styrka och hållbarhet finns det andra branscher med helt andra, men lika komplexa utmaningar. Inom elektronik och medicin krävs t.ex. precision på mikroskopisk nivå och material som kan interagera med människokroppen på ett säkert sätt.

Elektronikindustrin: En värld av miniatyrisering

I takt med att elektroniska enheter blir mindre och kraftfullare måste även deras komponenter bli det. CNC-skruvbearbetning är avgörande för att producera de mikroskopiska fästelement som håller ihop vår moderna värld.

- Mikroskruvar: Tänk på de små skruvarna i din smartphone eller bärbara dator. De är ofta bara någon millimeter långa och tillverkas av specialiserade CNC-skruvmaskiner med en otrolig precision.

- Materialegenskaper: Inom elektronik väljs material ofta utifrån sina elektriska egenskaper. Vi använder icke-magnetiska material som rostfritt stål, mässing eller till och med PEEK för att undvika störningar på känsliga elektroniska komponenter.

- Anpassade huvuden: För att passa in i kompakta konstruktioner och möjliggöra automatiserad montering har många elektroniska skruvar unika huvuddesigner, t.ex. lågprofilerade Torx- eller anpassade pentalobe-huvuden.

Den medicintekniska sektorn: Biokompatibilitet och sterilisering

Inom det medicinska området måste komponenterna inte bara vara exakta utan också säkra för mänsklig kontakt. Detta medför nya material- och tillverkningsbegränsningar.

- Biokompatibla material: För implantat och kirurgiska verktyg använder vi uteslutande material som titan och rostfritt stål av medicinsk kvalitet eller polymerer som PEEK, som inte reagerar med människokroppen.

- Felfri ytfinish: Medicinska skruvar kräver en exceptionellt slät ytfinish för att förhindra bakterietillväxt och säkerställa att de kan steriliseras på rätt sätt. CNC-bearbetning ger den kontroll som behövs för att uppnå detta.

- Spårbarhet: Varje medicinsk komponent måste vara fullt spårbar tillbaka till sin råvarubatch. Våra kvalitetssystem på PTSMAKE är utformade för att tillhandahålla denna dokumentation, vilket säkerställer efterlevnad och patientsäkerhet.

Så här skiljer sig dessa branscher åt i sina komponentkrav:

| Industri | Primärt krav | Vanliga skruvtyper | Vanliga material |

|---|---|---|---|

| Elektronik | Miniatyrisering, icke-magnetisk | Mikroskruvar, Phillips, Torx | Rostfritt stål, mässing |

| Medicintekniska produkter | Biokompatibilitet, Steriliserbarhet | Benskruvar, skruvar för tandimplantat | Titan, PEEK, 316L rostfritt stål |

| Energi | Korrosionsbeständighet, hög hållfasthet | Sexkantsbultar, Stiftbultar | Inconel, Monel, Duplex-stål |

Energisektorn, i synnerhet olja och gas, är också starkt beroende av anpassad cnc-skruvbearbetning för fästelement som kan motstå några av de tuffaste miljöerna på jorden, från djuphavstryck till frätande kemikalier.

Från bilindustrins produktionslinjer med höga volymer till de sterila miljöerna vid tillverkning av medicintekniska produkter visar CNC-skruvbearbetning sitt värde. Dess kärnstyrkor - precision, materialflexibilitet och kundanpassning - är inte bara fördelaktiga; de är väsentliga. Denna anpassningsförmåga gör det möjligt för ingenjörer inom flyg, elektronik och energi att designa och bygga tillförlitliga produkter som uppfyller de strängaste prestanda-, säkerhets- och regleringsstandarderna. Den lilla skruven, som ofta förbises, är ett bevis på den avancerade tillverkningens kritiska roll i alla sektorer.

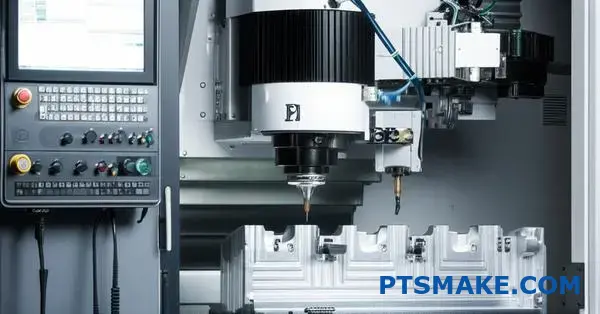

Digital integration: CAD/CAM och Edge Computing i skruvproduktion.

Har du någonsin känt frustrationen över att en design ser perfekt ut på skärmen, men att den stoppas upp av fel och förseningar när den väl når maskinverkstaden? Är du trött på att det inte finns någon koppling mellan design och produktion?

Den sömlösa integrationen av CAD/CAM-programvara med edge computing förändrar CNC-skruvbearbetning i grunden. Det skapar en enhetlig digital tråd från design till färdig detalj, vilket dramatiskt påskyndar prototypframtagningen, minimerar mänskliga fel och säkerställer felfri dataöverföring för oöverträffad precision och effektivitet.

Resan från ett digitalt koncept till en fysisk skruv var tidigare fragmenterad. Konstruktörerna skapade en modell i ett CAD-program (Computer-Aided Design) och lämnade sedan över den till en maskinist. Denne skulle sedan manuellt programmera CNC-maskinen, en process som var mogen för tolkningsfel. Detta glapp mellan konstruktion och tillverkning ledde ofta till kostsamma misstag och förseningar. Idag överbryggar integrerade CAD/CAM-system (Computer-Aided Manufacturing) denna klyfta och skapar ett sömlöst arbetsflöde som har blivit standard inom modern precisionstillverkning.

Från ritning till G-kod: CAD/CAM-anslutningen

I grund och botten innebär CAD/CAM-integration att designprogramvaran och tillverkningsprogramvaran pratar med varandra. När konstruktionen av en specialskruv är klar i CAD-miljön tar CAM-modulen över. Den analyserar 3D-modellens geometri och genererar de optimala verktygsbanorna - den exakta väg som skärverktyget ska ta. I den här processen bestäms också kritiska parametrar som skärhastighet, matningshastighet och verktygsval.

CAM-systemet utför sedan ett avgörande steg som kallas efterbearbetning6. Detta omvandlar de generiska verktygsdata till ett specifikt G-kodsprogram som den aktuella CNC-maskinen kan förstå. Varje maskin har sin egen dialekt och postprocessorn fungerar som den perfekta översättaren. Denna automatisering eliminerar de manuella programmeringsfel som tidigare var en viktig källa till produktionsproblem. I våra projekt på PTSMAKE har denna direktlänk drastiskt minskat tiden från konstruktionsgodkännande till första artikelinspektion.

Fördelarna med ett enhetligt digitalt arbetsflöde

Effekten av denna integration på cnc-skruvbearbetning är omedelbar och betydande. Versionskontrollen blir enkel, eftersom alla ändringar i CAD-modellen snabbt kan uppdateras i CAM-programmet, vilket säkerställer att maskinen alltid arbetar utifrån den senaste konstruktionen. Denna täta loop är ovärderlig för snabb prototypframtagning och iterativa designprocesser.

| Aspekt | Traditionellt arbetsflöde | Integrerat CAD/CAM-arbetsflöde |

|---|---|---|

| Dataöverföring | Manual (t.ex. 2D-ritningar, separata filer) | Automatiserad, direkt från CAD till CAM |

| Programmering | Manuell programmering av G-kod | Automatiserad generering av verktygsbanor |

| Potentiellt fel | Hög (mänsklig tolkning, datainmatning) | Låg (minimerad mänsklig inblandning) |

| Hastighet för prototypframtagning | Långsamt, flera manuella steg | Snabba och smidiga uppdateringar |

Denna digitala kontinuitet innebär att vi kan simulera hela bearbetningsprocessen innan en enda metallbit skärs. Vi kan upptäcka potentiella kollisioner, optimera verktygsbanorna för effektivitet och få en exakt uppskattning av cykeltiderna.

CAD/CAM-integration skapar en kraftfull digital tråd, men edge computing tar det ett steg längre genom att föra databehandling och beslutsfattande direkt till fabriksgolvet. Istället för att skicka stora mängder data från en CNC-maskin till en avlägsen molnserver för analys, bearbetar edge computing data lokalt, antingen på själva maskinen eller på en server i närheten. Denna övergång från centraliserad till decentraliserad bearbetning är en game-changer för höghastighetsoperationer med hög precision som cnc-skruvbearbetning.

Edge Computing: Den smarta hjärnan på fabriksgolvet

Tänk på edge computing som att ge varje CNC-maskin sin egen lokaliserade intelligens. Det ger maskinen möjlighet att analysera sin egen prestanda och miljö i realtid och göra omedelbara justeringar som tidigare var omöjliga. Detta uppnås genom att sensorer placeras på maskinen för att övervaka variabler som vibrationer, temperatur och verktygsslitage.

Processoptimering i realtid

Föreställ dig en CNC-maskin som svarvar en komplex skruv. En edge-enhet kan analysera akustiska data och vibrationsdata för att upptäcka de första tecknen på att verktyget hackar. Innan skakningarna påverkar ytfinishen eller måttnoggrannheten kan systemet automatiskt justera spindelhastigheten eller matningshastigheten för att minska problemet. Denna återkopplingsslinga i realtid säkerställer att varje enskild skruv uppfyller de exakta specifikationerna. Våra tester visar att detta kan förbättra verktygens livslängd med upp till 20% och minska skrotfrekvensen avsevärt.

Förbättrad tillförlitlighet och genomströmning

Edge computing handlar inte bara om justeringar i processen; det är också ett kraftfullt verktyg för förebyggande underhåll och övergripande effektivitet. Genom att kontinuerligt övervaka maskinkomponenternas hälsa kan den förutse fel innan de inträffar, vilket gör att vi kan schemalägga underhåll under planerade driftstopp.

| Funktion för Edge Computing | Beskrivning | Påverkan på skruvproduktionen |

|---|---|---|

| Bearbetning med låg latens | Data analyseras lokalt, vilket eliminerar fördröjningar i nätverket. | Omedelbara justeringar av bearbetningsparametrar. |

| Förutseende underhåll | Algoritmer analyserar sensordata för att förutsäga komponentfel. | Minskade stilleståndstider och underhållskostnader för maskinen. |

| Förbättrad datasäkerhet | Känsliga konstruktionsdata stannar i det lokala nätverket. | Lägre risk för stöld av immateriella rättigheter eller dataintrång. |

| Analyser i realtid | Prestationsdata används för omedelbara processförbättringar. | Konsekvent kvalitet och optimerade cykeltider. |

Genom att kombinera ett sömlöst CAD/CAM-arbetsflöde med edge computing skapar vi en mycket responsiv och motståndskraftig tillverkningsmiljö. Det är så vi konsekvent levererar högprecisionsskruvar i tid.

Kämpar du med en långsam och felbenägen process från design till produktion? Genom att integrera CAD/CAM-programvara och Edge Computing skapas en direkt digital länk från din design till den färdiga skruven. Detta enhetliga arbetsflöde eliminerar manuella programmeringsfel, påskyndar prototyptillverkning och använder realtidsdata för att optimera cnc-skruvbearbetningsprocessen. Resultatet är oöverträffad hastighet, precision och tillförlitlighet, vilket säkerställer att dina delar görs rätt första gången, varje gång.

Strategier för kostnadsoptimering vid CNC-skruvbearbetning?

Krymper dina projektbudgetar medan produktionskostnaderna för precisionsdetaljer verkar klättra allt högre? Känns det som en omöjlig balansgång att balansera kvalitet och kostnad?

Att optimera kostnaderna för CNC-skruvbearbetning innebär en strategisk blandning av effektiv materialanvändning, processautomation, batchoptimering och datadrivna beslut. Genom att fokusera på dessa nyckelområden kan du avsevärt minska kostnaderna utan att kompromissa med kvaliteten eller integriteten hos dina slutkomponenter.

Att kontrollera kostnaderna i alla tillverkningsprocesser, särskilt i en precisionsdriven process som CNC-skruvbearbetning, kräver ett proaktivt och holistiskt tillvägagångssätt. Det handlar inte om att ta genvägar, utan om att arbeta smartare. På PTSMAKE samarbetar vi med våra kunder från allra första början, ofta redan i designfasen, för att bygga in kostnadseffektivitet i detaljens DNA.

Design för tillverkningsbarhet (DFM)

De största kostnadsbesparingarna sker ofta innan en enda metallbit har skurits. Att tillämpa DFM-principerna är avgörande.

Förenkla geometrier

Komplexa funktioner ökar bearbetningstiden och verktygskostnaderna. Vi frågar ofta våra kunder: Är den där invecklade kurvan eller det där ultratäta inre hörnet absolut nödvändigt för detaljens funktion? Ibland kan en mindre designjustering som inte påverkar prestandan minska bearbetningscyklerna med en märkbar procentandel, vilket leder till direkta besparingar. I tidigare projekt har en förenkling av en icke-kritisk inre radie minskat cykeltiden med upp till 15%.

Standardisering av toleranser

Att tillämpa en heltäckande snäv tolerans på en hel detalj är ett vanligt och kostsamt misstag. Endast kritiska funktioner behöver hög precision. Genom att lätta på toleranserna på icke-funktionella ytor kan du minska maskintiden, sänka kassationsgraden och minska behovet av sekundära efterbearbetningsoperationer. Denna enkla förändring kan göra en enorm skillnad i den totala kostnaden per detalj.

Användning av mastringsmaterial

Material är en primär kostnadsdrivare vid skruvbearbetning i cnc. Hur du väljer och använder det har stor betydelse.

Välja rätt material

Det är frestande att överspecificera ett material "för säkerhets skull". Men att använda en dyr legering när en mer standardiserad och kostnadseffektiv metall skulle räcka innebär onödiga kostnader. Vi hjälper kunderna att utvärdera de funktionella kraven - hållfasthet, korrosionsbeständighet, vikt - och matcha dem med det mest ekonomiska materialet som uppfyller alla specifikationer. Förståelse för tribologi7 mellan material och skärverktyg är också avgörande för att optimera verktygets livslängd.

Följande tabell visar en grundläggande jämförelse av vanliga material, där kostnaden vägs mot bearbetbarheten, som direkt påverkar cykeltiden.

| Material | Index för relativa kostnader | Betyg för maskinbearbetning (100 = bäst) | Viktiga överväganden |

|---|---|---|---|

| Aluminium 6061 | 1.2x | 90 | Utmärkt maskinbearbetbarhet, bra hållfasthet i förhållande till vikt. |

| Mässing 360 | 1.8x | 100 | Riktmärke för maskinbearbetning; snabba cykler. |

| Rostfritt stål 303 | 2.5x | 75 | God korrosionsbeständighet, ganska lättbearbetad. |

| Rostfritt stål 316 | 3.0x | 45 | Överlägsen korrosionsbeständighet, men mycket långsammare att bearbeta. |

| Titan | 8.0x | 20 | Hög hållfasthet, låg vikt, men utmanande och kostsamt att bearbeta. |

Utöver design och material är det genom att optimera den faktiska verksamheten på verkstadsgolvet som konsekventa och långsiktiga besparingar uppnås. Det handlar om effektivitet i rörelse, att minimera slöseri i alla former - tid, material eller energi. Det är här som data blir en ovärderlig tillgång som omvandlar gissningar till exakta och användbara uppgifter.

Optimering av maskin- och processeffektivitet

En maskin som inte skär är en maskin som förlorar pengar. Målet är att maximera tiden för spåntillverkning.

Minimera stilleståndstiden för maskiner

Oplanerad stilleståndstid är en vinstdödare. Det stoppar produktionen, skapar flaskhalsar och kan försena hela projekt. Efter att ha undersökt våra kunder har vi kommit fram till att ett robust schema för förebyggande underhåll inte är förhandlingsbart. Regelbunden inspektion av spindlar, kontroll av vätskenivåer och övervakning av verktygsslitage förhindrar katastrofala fel. Genom att använda dataanalys för att förutse när en komponent kan gå sönder kan man dessutom schemalägga underhåll under icke-produktiva timmar, vilket maximerar drifttiden.

Optimering av batchstorlekar

Att hitta rätt storlek på produktionsserier är en noggrann balansgång. Stora serier kan sänka installationskostnaden per styck, men binder också kapital i lager. Små serier ger flexibilitet men kan vara ineffektiva på grund av frekventa omställningar. Vi använder historiska produktionsdata för att fastställa den ekonomiska orderkvantiteten (EOQ) för varje detalj och ser till att vi kör serier som är tillräckligt stora för att vara effektiva, men tillräckligt små för att förbli smidiga och lyhörda för förändrad efterfrågan.

Rollen för automatisering och data

I modern CNC-skruvbearbetning är tekniken den ultimata hävstången för kostnadsoptimering.

Processautomatisering

Enkla, repetitiva arbetsuppgifter är utmärkta kandidater för automatisering. Genom att använda stångmatare och robotarmar för att ladda och lossa delar kan en maskin köras obevakad under längre perioder, till och med i släckt läge. Detta ökar maskinutnyttjandet dramatiskt och frigör skickliga operatörer som kan fokusera på mer komplexa uppgifter som kvalitetskontroll och programmering. Detta enda steg kan öka produktionen utan en proportionell ökning av arbetskraftskostnaderna.

Tabellen nedan visar hur automatisering kan påverka kostnaden per detalj.

| Metrisk | Manuell laddning | Automatiserad lastning | Påverkan |

|---|---|---|---|

| Utnyttjande av maskiner | 60-70% | 90-95% | ~30% ökning av produktiv tid |

| Arbetskostnad per del | Hög | Låg | Betydande minskning av direkta arbetskostnader |

| Samstämmighet | Variabel | Hög | Lägre kassationsgrad, bättre kvalitet |

| Inställningstid | Måttlig | Låg (med snabbväxlingssystem) | Snabbare omställningar mellan jobb |

Genom att integrera dessa operativa strategier går du från att bara tillverka delar till att tillverka dem på ett intelligent sätt. Varje beslut backas upp av data och varje process förfinas för maximal effektivitet, vilket säkerställer att din cnc-skruvbearbetning är så kostnadseffektiv som möjligt.

Verklig kostnadsoptimering inom CNC-skruvbearbetning är inte en engångslösning utan en kontinuerlig process. Den börjar med intelligent design och materialval för att förhindra onödiga utgifter redan från början. Detta proaktiva tillvägagångssätt stöds sedan av högeffektiva rutiner på verkstadsgolvet, med fokus på att maximera maskinens drifttid och köra optimala batchstorlekar. Genom att utnyttja automatisering och datadrivna insikter kan du förfina varje aspekt av produktionen och förvandla din tillverkningsprocess till en slimmad, kostnadseffektiv och mycket tillförlitlig verksamhet.

Ta CNC-skruvbearbetning vidare med PTSMAKE idag

Är du redo att lyfta dina CNC-skruvbearbetningsprojekt? Kontakta PTSMAKE för en snabb och detaljerad offert och upplev nästa generations precision, hållbarhet och effektivitet. Upptäck hur vår expertis inom fleraxlig bearbetning, smart inspektion och innovativa material kan förändra din leveranskedja - starta din förfrågan nu!

Förstå hur maskinens centrala rörelsesystem avgör den slutliga noggrannheten hos dina detaljer. ↩

Förstå den fulla miljöpåverkan av dina materialval från början till slut med denna detaljerade guide. ↩

Läs mer om hur denna teknik går längre än enkla kameror och möjliggör intelligent, automatiserat beslutsfattande inom tillverkningsindustrin. ↩

Läs mer om hur ett materials riktningsegenskaper kan påverka CNC-bearbetningsstrategier och detaljprestanda. ↩

Se hur denna ytbehandling ger ökad hållbarhet och korrosionsbeständighet för verksamhetskritiska delar. ↩

Läs om hur detta kritiska steg översätter universella CAM-instruktioner till det unika språk som din specifika CNC-maskin förstår. ↩

Förstå hur friktions- och slitageforskning kan hjälpa dig att välja bättre verktyg och kylmedel, vilket förlänger verktygens livslängd. ↩