Kämpar du med att hitta exakta tillverkningslösningar för komplexa plastkomponenter som uppfyller dina exakta specifikationer? Traditionella tillverkningsmetoder räcker ofta inte till när du behöver snäva toleranser, komplicerade geometrier och jämn kvalitet för kritiska applikationer inom flyg, medicinteknik och robotteknik.

CNC-bearbetning av plast ger precisionstillverkade komponenter genom att använda datorstyrda skärverktyg för att avlägsna material från plastblock, vilket skapar delar med toleranser så snäva som ±0,005" och komplexa geometrier som traditionella metoder inte kan uppnå.

Att hitta rätt tillverkningspartner gör hela skillnaden när det gäller att lyckas med ett projekt. Jag har arbetat med ingenjörsteam som har drabbats av förseningar, kvalitetsproblem och kommunikationsavbrott med leverantörer. Den goda nyheten är att förståelse för grunderna i CNC-plastbearbetning kan hjälpa dig att fatta bättre beslut, undvika vanliga fallgropar och effektivisera din upphandlingsprocess. Låt mig gå igenom vad varje ingenjör behöver veta om denna lösning för precisionstillverkning.

Förstå CNC-processer för plastbearbetning?

Har du någonsin undrat hur en digital design blir till en fysisk plastdel med hög precision? Om man missförstår denna process kan det leda till kostsamt materialspill och projektförseningar, vilket gör att en briljant idé förvandlas till ett frustrerande bakslag.

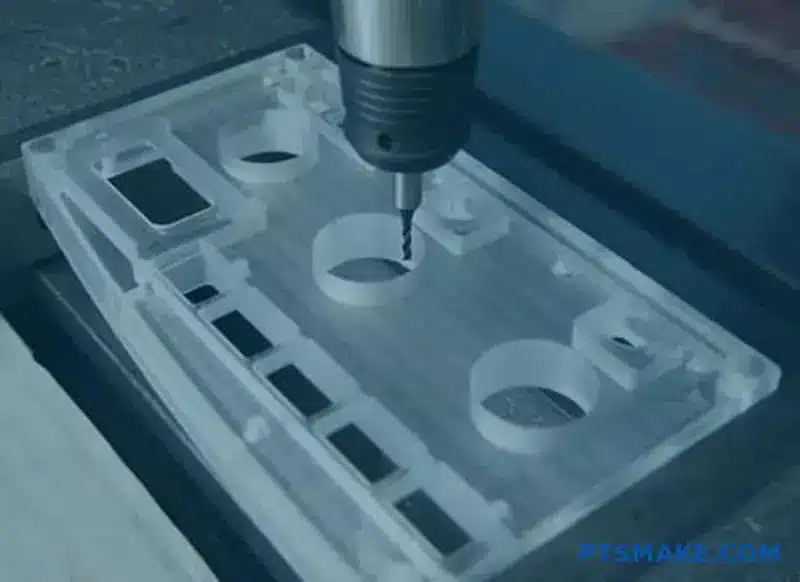

CNC-bearbetning av plast är en automatiserad, subtraktiv tillverkningsprocess. Den använder datorstyrda maskiner för att exakt skära, borra och forma ett massivt plastblock baserat på en digital CAD-modell, vilket skapar mycket exakta och repeterbara komponenter.

Resan från digital fil till fysisk del

Det magiska med CNC-bearbetning av plast ligger i dess systematiska och automatiserade arbetsflöde. Det är en process som översätter ett digitalt koncept till ett konkret objekt med otrolig noggrannhet. Låt oss bryta ner de väsentliga stegen som gör denna omvandling möjlig.

Steg 1: Grunden för CAD-modellen

Allt börjar med en digital ritning. Med hjälp av CAD-program (Computer-Aided Design) skapar ingenjörerna en detaljerad 2D- eller 3D-modell av detaljen. Denna digitala fil är mer än bara en bild; den innehåller de exakta mått, geometrier och toleranser som krävs för den slutliga komponenten. CAD-modellens kvalitet och precision har en direkt inverkan på den färdiga detaljens kvalitet, så det är viktigt att göra rätt i det här skedet. I våra tidigare projekt på PTSMAKE har vi märkt att en väldefinierad CAD-fil eliminerar tvetydigheter och snabbar upp hela produktionsprocessen.

Steg 2: CAM-programmering och G-kod

När CAD-modellen är klar importeras den till CAM-programvaran (Computer-Aided Manufacturing). Denna programvara fungerar som en översättare och omvandlar den visuella modellen till en uppsättning instruktioner som CNC-maskinen kan förstå. Dessa instruktioner, som kallas G-kod, dikterar varje rörelse som maskinen gör - från verktygsbanorna och skärhastigheterna till spindelvarvtalet och matningshastigheterna. CAM-programmeraren lägger också upp strategier för det mest effektiva sättet att bearbeta detaljen, optimera hastigheten och samtidigt bibehålla de nödvändiga ytfinish och noggrannhet. Detta steg kräver en blandning av teknisk kompetens och praktisk erfarenhet för att säkerställa att maskinen fungerar säkert och effektivt.

Steg 3: Maskininställning och materialberedning

När G-koden är klar flyttas processen till verkstadsgolvet. En skicklig maskinoperatör fäster ett block av det valda plastmaterialet på CNC-maskinens arbetsbord. Därefter laddas de rätta skärverktygen i maskinens verktygshållare och kalibreras exakt. G-koden laddas in i maskinens styrenhet och ursprungspunkten (nollpositionen) ställs in. Denna inställningsfas är mycket noggrann, eftersom varje fel i uppriktningen eller verktygskalibreringen kan äventyra detaljens noggrannhet. Maskinen utför en serie beräknade rörelser, eller Interpolation1för att skapa önskad form.

| Etapp | Primär funktion | Viktiga resultat |

|---|---|---|

| CAD-design | Skapa en detaljerad digital 2D- eller 3D-modell. | .STEP-, .STL- eller .IGES-fil |

| CAM-programmering | Översätt CAD-modellen till maskininstruktioner. | G-kodsprogram |

| Maskininställning | Förbered maskinen, materialet och verktygen. | Säkrat arbetsstycke |

| Maskinbearbetning | Automatiserad borttagning av material för att skapa detaljen. | Färdig komponent |

Varför CNC är en föredragen metod för plastdelar

Även om det finns andra metoder som 3D-utskrift eller formsprutning har CNC-bearbetning av plast en unik och viktig position, särskilt för prototyper och produktion av låga till medelhöga volymer. Dess fördelar är särskilt tydliga i branscher där precision och materialintegritet inte är förhandlingsbara, till exempel flyg- och rymdindustrin, medicintekniska produkter och elektronik.

Oöverträffad precision och snäva toleranser

Den främsta fördelen med CNC-bearbetning är dess exceptionella noggrannhet. Eftersom processen är datorstyrd och använder styva skärverktyg kan den konsekvent uppnå mycket hög snäva toleranserofta inom ±0,005 tum (0,127 mm) eller ännu snävare. Denna precisionsnivå är avgörande för delar som måste passa ihop perfekt i en större enhet, t.ex. komponenter till medicinska instrument eller flygindustriella system. Till skillnad från metoder där material kan vrida sig eller krympa på ett oförutsägbart sätt ger CNC-bearbetning tillförlitliga och repeterbara resultat från första till sista delen.

Överlägsna materialegenskaper och mångsidighet

CNC-bearbetning börjar med ett massivt block av extruderad eller gjuten plast, som har överlägsna mekaniska egenskaper jämfört med den skiktade struktur som skapas genom 3D-utskrift. Den färdiga detaljen behåller råmaterialets styrka, kemiska beständighet och termiska stabilitet. Den här processen stöder också ett stort utbud av tekniska plaster, inklusive PEEK, Delrin (POM), Nylon, Akryl och Polykarbonat. Denna mångsidighet gör det möjligt för ingenjörer att välja det perfekta materialet för sin specifika applikation, oavsett om det krävs hög hållbarhet för en fordonskomponent eller biokompatibilitet för en medicinsk anordning.

Komplexa geometrier och utmärkt ytfinish

Moderna fleraxliga CNC-maskiner (som 3-axliga, 4-axliga och 5-axliga system) kan skapa otroligt komplexa former, underskärningar och intrikata detaljer som skulle vara svåra eller omöjliga att forma. Denna förmåga ger konstruktörerna en enorm frihet. Dessutom är ytfinishen på en CNC-bearbetad plastdel vanligtvis slät och fri från de lagerlinjer som är vanliga vid 3D-utskrift, vilket ofta kräver liten eller ingen efterbearbetning.

| Funktion | CNC-bearbetning av plast | Formsprutning |

|---|---|---|

| Idealisk volym | Låg till medelhög (1-10.000) | Hög (10.000+) |

| Kostnad i förskott | Låg (inga mögel) | Hög (mögelkostnad) |

| Ledtid | Snabb (dagar) | Långsam (veckor/månader) |

| Flexibilitet i designen | Hög (lätt att modifiera) | Låg (Dyrt att modifiera) |

CNC plastbearbetning är en automatiserad process som förvandlar en digital CAD-fil till en fysisk del genom ett subtraktivt arbetsflöde. Den föredras för sin höga precision, materialets mångsidighet och förmåga att producera komplexa komponenter med utmärkta mekaniska egenskaper, vilket gör den idealisk för många branscher.

Välja rätt plastmaterial för CNC-bearbetning.

Har du någonsin valt en plast som verkade perfekt på papperet, bara för att se den misslyckas under bearbetningen eller i den slutliga applikationen? Den felmatchningen kan få ett helt projekt att spåra ur.

Att välja rätt plast innebär en noggrann avvägning mellan materialets mekaniska egenskaper, dess motståndskraft mot miljöfaktorer som temperatur och kemikalier samt dess maskinbearbetbarhet. Detta val har en direkt inverkan på den slutliga detaljens prestanda, hållbarhet och totala projektkostnad.

När jag närmar mig ett nytt projekt för cnc-bearbetning av plast handlar det första samtalet jag har med en ingenjör alltid om materialet. Det är grunden för hela konstruktionen. Om det blir fel innebär det slöseri med tid och pengar. Vi måste tänka längre än bara till detaljens grundläggande form och ta hänsyn till hela dess livscykel.

Viktiga materialegenskaper att ta hänsyn till

Mekanisk hållfasthet och hållbarhet

Detta handlar om hur detaljen kommer att hantera påfrestningar. Kommer den att vara under konstant belastning? Måste den tåla stötar? Material som polykarbonat (PC) och PEEK erbjuder exceptionell slagtålighet, vilket gör dem lämpliga för skyddshöljen eller komponenter som utsätts för hårt slitage. Ett material som akryl (PMMA) är däremot sprödare och lämpar sig därför bättre för tillämpningar där optisk klarhet är avgörande och stötar är minimala.

Termisk resistans

Driftstemperaturen är en kritisk faktor. En komponent som är konstruerad för en miljö med rumstemperatur går snabbt sönder i en applikation med hög värme. Acetal (POM) har t.ex. utmärkt smörjförmåga och styvhet, men börjar deformeras vid lägre temperaturer jämfört med PEEK, som behåller sin styrka vid temperaturer långt över 150°C. Baserat på våra interna tester är det viktigt att förstå den kontinuerliga servicetemperaturen.

Kemisk beständighet

Fundera över vilka ämnen detaljen kan komma i kontakt med. Kommer den att utsättas för oljor, lösningsmedel eller rengöringsmedel? Polypropylen (PP) är t.ex. känt för sin utmärkta beständighet mot en mängd olika kemikalier, vilket gör det till ett bra val för laboratorieutrustning eller vätskebehållare. Vissa material, som ABS, kan skadas av vissa lösningsmedel, vilket kan leda till att de går sönder i förtid. Det är också viktigt att tänka på hur hygroskopisk2 ett material är, eftersom absorberad fukt kan förändra dess egenskaper.

Här är en snabb jämförelse av några vanliga material som vi arbetar med på PTSMAKE:

| Material | Draghållfasthet | Max drifttemp. | Kemisk beständighet |

|---|---|---|---|

| ABS | Måttlig | ~80°C | Rättvist |

| Polykarbonat (PC) | Hög | ~120°C | Rättvist |

| Acetal (POM) | Hög | ~90°C | Bra |

| PEEK | Mycket hög | ~250°C | Utmärkt |

Utöver de grundläggande egenskaperna spelar praktiska överväganden som bearbetbarhet och kostnad en stor roll i det slutliga beslutet. Ett högpresterande material kan verka idealiskt, men om det dramatiskt ökar bearbetningstiden och kostnaden kanske det inte är den mest effektiva lösningen för projektet. Det är här som erfarenhet av cnc-bearbetning av plast blir ovärderlig.

Balans mellan prestanda, kostnad och maskinbearbetning

Avvägningen mellan kostnad och prestanda

Ingenjörer vill naturligtvis ha det material som ger bäst prestanda, men budgeten är alltid en realitet. Högpresterande polymerer som PEEK eller Ultem kan kosta betydligt mer per kilogram än vanliga plaster som ABS eller PP. Det gäller att definiera vilka egenskaper som är "måste-ha" och vilka som är "bra-att-ha". I många tidigare projekt har vi funnit att ett mellanklassmaterial som Delrin (POM) ofta ger den perfekta balansen mellan utmärkta mekaniska egenskaper och rimlig kostnad för många applikationer.

Bearbetbarhetens inverkan

Alla plaster är inte lika bra när det gäller maskinbearbetning.

- Mjuka plaster: Material som polypropylen kan vara "gummiaktiga", vilket gör det svårt att uppnå rena snitt och snäva toleranser. De kan smälta eller deformeras om skärhastigheten och matningshastigheten inte är perfekt kalibrerade.

- Hårda, spröda plaster: Material som akryl är benägna att flisas eller spricka om de inte hanteras varsamt. Detta kräver särskilda verktyg och en mer försiktig bearbetning.

- Slipande plast: De glasfyllda varianterna är visserligen starkare, men kan orsaka snabbt verktygsslitage, vilket ökar verktygskostnaderna och produktionstiden. Vårt team på PTSMAKE har utvecklat specifika protokoll för dessa material för att bibehålla effektiviteten.

Valet av material har en direkt inverkan på bearbetningsprocessens tidsåtgång och komplexitet, vilket i sin tur påverkar den slutliga kostnaden för detaljen.

| Material | Relativ kostnad | Svårighet vid maskinbearbetning | Vanliga tillämpningar |

|---|---|---|---|

| Akryl (PMMA) | Låg | Måttlig (spröd) | Linser, ljusrör, displayer |

| Polypropylen (PP) | Mycket låg | Måttlig (klibbig) | Levande gångjärn, vätsketankar |

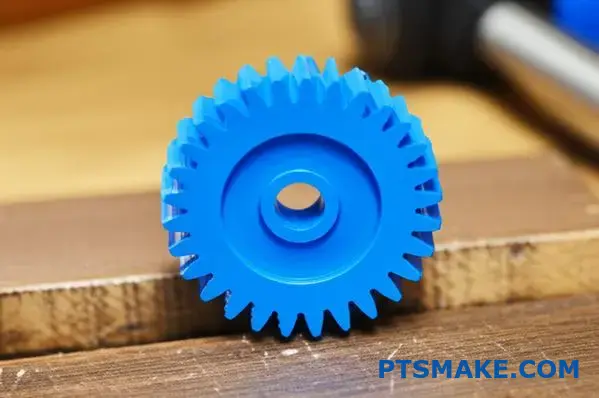

| Delrin (POM) | Måttlig | Lätt | Kugghjul, lager, jiggar |

| PEEK | Mycket hög | Svårt | Medicinska implantat, delar till flyg- och rymdindustrin |

I slutändan är det bästa valet ett beslut som fattas i samarbete. Genom att diskutera applikationens krav och projektets budget kan vi identifiera ett material som ger den prestanda som krävs utan onödiga kostnader.

Att välja rätt plast kräver att man balanserar mekaniska, termiska och kemiska egenskaper med de praktiska realiteterna i din budget och produktionstidslinje. Denna helhetssyn säkerställer att din CNC-bearbetade del inte bara är funktionell och hållbar utan också kostnadseffektiv och tillverkningsbar.

Uppnå snäva toleranser och komplexa geometrier.

Har du någonsin konstruerat en plastdetalj med komplexa kurvor och snäva passningar och sedan undrat om den ens går att tillverka? Tänk om minsta lilla dimensionsfel förstör hela monteringens funktion?

CNC-bearbetning av plast löser detta direkt genom att använda datorstyrd precision för att skära komplexa former och uppnå otroligt snäva toleranser. Fleraxliga maskiner, i synnerhet, kan skapa invecklade geometrier i en enda inställning, vilket säkerställer både noggrannhet och repeterbarhet för de mest krävande applikationerna.

Grunden för precision: Förstå toleranser

Inom ingenjörsvetenskapen är en "tolerans" helt enkelt den acceptabla mängden variation för en viss dimension. Inget kan tillverkas till en exakt storlek, så toleranser definierar ett "go/no-go"-område. För många applikationer är en standardtolerans på ±0,005" (0,127 mm) tillräcklig. Men för högpresterande delar, särskilt i sammansättningar, måste vi uppnå mycket snävare toleranser. Det är här som precisionen i CNC-bearbetning blir oumbärlig. Det gör att vi kan kontrollera dimensioner ner till några tusendels tum, vilket säkerställer att delarna passar och fungerar exakt som de är konstruerade. För att hålla dessa snäva toleranser i plast krävs en djup förståelse för hur olika material beter sig vid bearbetning - vissa plaster kan deformeras av verktygstryck eller expandera av värme.

Fleraxlig maskinbearbetning: Nyckeln till komplexitet

När en design har underskärningar, vinklade hål eller släta, organiska ytor kommer traditionell 3-axlig bearbetning till korta. Det är här som fleraxliga maskiner förändrar spelplanen för CNC-bearbetning av plast.

Vad är fleraxlig maskinbearbetning?

Medan en 3-axlig maskin flyttar verktyget längs de linjära axlarna X, Y och Z, lägger en 5-axlig maskin till två rotationsaxlar. Detta gör att skärverktyget kan närma sig arbetsstycket från i stort sett alla riktningar. Maskinens styrsystem översätter CAD-data till exakta rörelser, som styrs av komplexa kinematik3 för att säkerställa att verktygsbanan är perfekt. Denna kapacitet frigör potentialen att tillverka detaljer som tidigare ansågs omöjliga att bearbeta i ett enda stycke.

Fördelar för komplexa plastdetaljer

Den främsta fördelen med 5-axlig maskinbearbetning är möjligheten att bearbeta komplexa former i en enda uppställning. Varje gång en detalj tas bort och fixeras på nytt i en maskin finns det en liten risk för fel. Genom att färdigställa detaljen i en enda uppspänning förbättrar vi drastiskt måttnoggrannheten och repeterbarheten.

| Funktion | 3-axlig CNC-bearbetning | 5-axlig CNC-bearbetning |

|---|---|---|

| Delens komplexitet | Enkel till måttlig | Höga, intrikata geometrier |

| Inställningstid | Flera inställningar för komplexa delar | Ofta en enda installation |

| Noggrannhet | Bra, men risk för fel vid omfixering | Utmärkt, hög precision |

| Verktygsåtkomst | Begränsad till uppifrån-och-ned-strategi | Kan komma åt delen från flera vinklar |

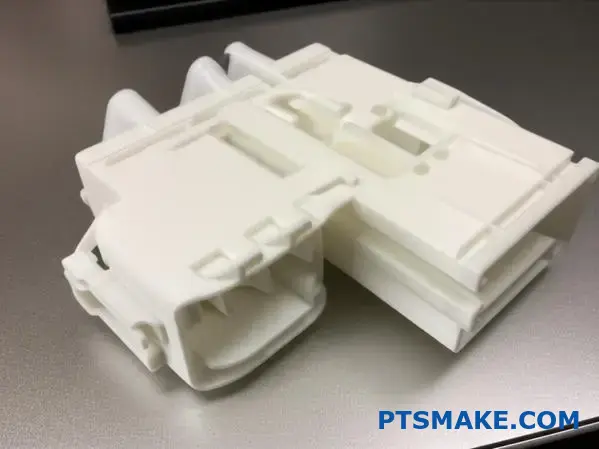

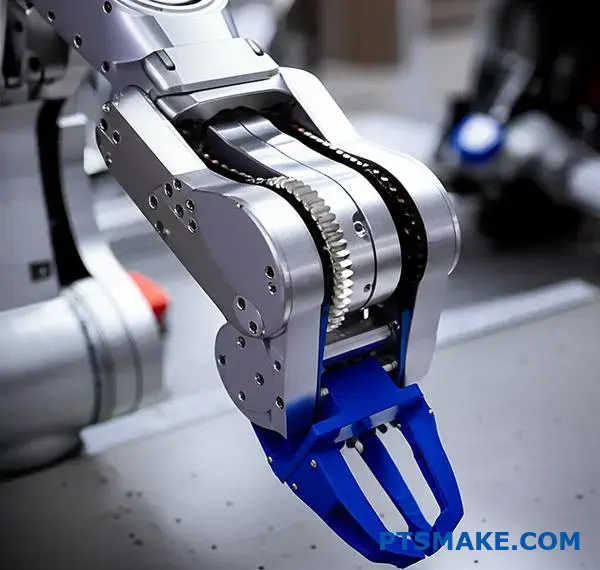

| Idealisk för | Höljen, plattor, grundfästen | Impellrar, medicinska implantat, robotarmar |

Precision i praktiken: Branschspecifika tillämpningar

I många branscher är snäva toleranser inte bara ett kvalitetsmått, utan ett grundläggande krav för säkerhet, tillförlitlighet och prestanda. En del som avviker från specifikationerna med bara en liten bråkdel kan leda till systemfel. På PTSMAKE har vi samarbetat med projekt där denna precisionsnivå inte är förhandlingsbar.

Robotik och automation

I en robotarm måste dussintals maskinbearbetade komponenter passa ihop perfekt. Kugghjul, leder och käftar i endeffektorn kräver exakt justering för att fungera utan bindning eller överdrivet slitage. Vi använder ofta material som Delrin (POM) och PEEK för deras stabilitet och styrka, och de håller snäva toleranser för att säkerställa en jämn, repeterbar rörelse under miljontals cykler.

Medicintekniska produkter

För medicinska komponenter kan precision vara en fråga om liv eller död. Kirurgiska guider, diagnostiska maskindelar och specialanpassade implantat måste matcha designspecifikationerna exakt. I tidigare projekt med kunder har vi bearbetat delar av biokompatibla plaster som Ultem och PEEK där toleranserna mäts i mikrometer, vilket säkerställer att de integreras felfritt med andra komponenter och, ännu viktigare, är säkra för patientanvändning.

Fordonskomponenter

Ett modernt fordon är ett komplext system av sensorer, kontakter och elektroniska moduler. Plasthöljena för dessa komponenter måste inte bara passa perfekt i trånga utrymmen utan också skydda känslig elektronik från vibrationer, fukt och extrema temperaturer. Exakta passningar är avgörande för att skapa effektiva tätningar och säkerställa långsiktig tillförlitlighet.

| Industri | Typisk plastkomponent | Krav på kritisk tolerans |

|---|---|---|

| Medicinsk | Kirurgisk guide | ±0,001" (0,025 mm) |

| Robotteknik | Griparens käft | ±0,002" (0,050 mm) |

| Fordon | Sensorhus | ±0,005" (0,127 mm) |

| Flyg- och rymdindustrin | Invändig anslutning | ±0,003" (0,076 mm) |

Bortom maskinen: Faktorer som påverkar precision

Även om en toppmodern 5-axlig maskin är avgörande, är den bara en del av ekvationen. Sann precision uppnås genom en helhetssyn. Valet av skärverktyg, skärhastigheter och matningar, kvaliteten på CAM-programmeringen och till och med temperaturen i verkstaden spelar alla en roll. Att förstå de unika egenskaperna hos varje plast - som dess termiska expansionshastighet - är avgörande för att kompensera för materialrörelser under CNC-bearbetningsprocessen för plast.

Att uppnå snäva toleranser i plastdetaljer med komplexa geometrier är avgörande för kritiska industrier som medicinteknik, robotteknik och fordonsindustri. Avancerad CNC-bearbetning av plast, särskilt med fleraxlig kapacitet, ger den precision som krävs, men för att lyckas krävs också expertprogrammering, materialkunskap och en holistisk tillverkningsmetod.

Bästa praxis för verktygs- och maskininställningar.

Har du någonsin sett en perfekt designad plastdetalj misslyckas på grund av dålig ytfinish eller felaktiga mått? Problemet ligger ofta inte i konstruktionen, utan i uppställningen.

För att uppnå optimala resultat vid cnc-bearbetning av plast krävs ett disciplinerat tillvägagångssätt. Det innebär att välja rätt skärverktyg för den specifika plasten, utföra exakt maskinkalibrering och upprätthålla en ren, metodisk inställning för att säkerställa dimensionell noggrannhet och en överlägsen ytfinish.

Verktygsvalets kritiska roll

Framgången för alla cnc plastbearbetningsprojekt börjar långt innan maskinen slås på. Det börjar med att välja rätt verktyg för jobbet. Till skillnad från metaller är plast dåliga värmeledare. Om man använder fel verktyg kan det snabbt uppstå tillräckligt med friktion för att smälta materialet, vilket resulterar i en kladdig röra och en förstörd del.

Verktygsmaterial: Hårdmetall vs. höghastighetsstål (HSS)

För de flesta plastapplikationer är verktyg i höghastighetsstål (HSS) tillräckliga och kostnadseffektiva. De kan slipas till en mycket skarp kant, vilket är avgörande för att klippa av plasten rent i stället för att trycka till den. Men när man arbetar med abrasiva, förstärkta plaster som glasfylld nylon eller kolfylld PEEK är hårdmetallverktyg nödvändiga. I tidigare projekt på PTSMAKE har vi upptäckt att hårdmetallens överlägsna slitstyrka bibehåller en vass skärkant mycket längre, vilket förhindrar den värmeutveckling som leder till smältning och dålig finish. Utan en skarp egg gnuggar du i princip bara bort materialet, vilket försämrar både noggrannheten och ytkvaliteten.

Verktygsgeometri: Mer än bara skärpa

Verktygets form är lika viktig som dess material.

- Flöjt Räkna: Färre räfflor (vanligen 1 eller 2) är bättre för plast. Detta ger mer utrymme för spånevakuering, vilket förhindrar att spånorna packas ihop, smälter och fastnar på verktyget eller detaljen.

- Helixvinkel: En högre spiralvinkel hjälper till att dra spånorna uppåt och bort från skärzonen.

- Räfflings- och frigångsvinklar: Positiva spånvinklar och höga frigångsvinklar minskar skärkrafterna och friktionen. Detta resulterar i ett renare snitt med mindre värme. Enligt vår erfarenhet kan även en liten avvikelse i verktygsgeometrin påverka den slutliga detaljen. Det är mycket viktigt att noga övervaka verktygsslitaget, eftersom ett slött verktyg ökar skärkrafterna och tillför överdriven värme, vilket kan orsaka inre spänningar och skevhet i detaljen. En liten mängd verktyg Avbrott4 kan också leda till ett överdimensionerat hål eller spår.

Här är en snabbguide som vi använder internt för att matcha verktyg med vanliga plastmaterial:

| Plastmaterial | Rekommenderad verktygstyp | Viktiga överväganden |

|---|---|---|

| Akryl (PMMA) | Enkel flöjt, polerad | Förhindrar krackelering och ger en klar yta. |

| Delrin (POM) | 2-flöjlig, vass HSS/karbid | Maskiner lätt, fokusera på spånevakuering. |

| PEEK (ej fylld) | 2-flöjlig hårdmetall, vass | Abrasiv; kräver slitstarka verktyg. |

| Nylon (glasfylld) | 2-flöjlig hårdmetall, belagd | Mycket abrasiv; beläggningen förlänger verktygets livslängd. |

Procedurer för kalibrering och inställning av maskinen

Ett bra verktyg är värdelöst om maskinen som håller i det inte är korrekt inställd och kalibrerad. För precision cnc plastbearbetning är konsistens allt, och den konsistensen kommer från en maskin som fungerar exakt som förväntat, varje gång. Det här är inte en process som man bara ställer in och glömmer, utan den kräver kontinuerlig uppmärksamhet.

Grunden: Maskinens nivå och stabilitet

Det låter kanske enkelt, men CNC-maskinens fysiska stabilitet är av största vikt. Maskinen måste vara helt plan och stå på ett stabilt fundament för att minimera vibrationer. Vibrationer är fienden till en bra ytfinish. Även mindre vibrationer kan översättas till skakmärken på ytan av din plastdel, vilket är särskilt märkbart på material som akryl eller polykarbonat som kräver ett polerat utseende. Vi utför regelbundna kontroller av vår maskinutjämning, särskilt efter betydande förändringar på verkstadsgolvet.

Rutinkalibrering för varaktig precision

Kalibreringen säkerställer att maskinens rörelser är exakta. När styrenheten beordrar en rörelse på 10 mm måste axeln röra sig exakt 10 mm.

- Kompensation för motreaktion: Detta korrigerar för det lilla spel som finns i drivskruvarna. Med tiden kan mekaniskt slitage öka spelet, vilket leder till felaktiga dimensioner. Vi utför regelbundet kalibreringstester för att mäta och kompensera för detta.

- Spindel- och axeluppriktning: Spindeln måste vara helt vinkelrät mot maskinbädden. Alla felaktiga inriktningar leder till avsmalnande väggar och funktioner som inte är kvadratiska. Efter omfattande forskning med våra kunder om medicintekniska komponenter lärde vi oss att även en liten felinställning kan orsaka monteringsproblem i slutändan.

Arbetsupphängning: Säkra utan att skada

Plast är mycket mjukare än metaller och kan lätt skadas eller deformeras av för högt klämtryck. Att använda standardskruvstycken med tandade käftar är ett recept på katastrof.

- Mjuka käkar: Vi bearbetar ofta anpassade käftar av aluminium eller till och med ett block av samma plast för att hålla fast delar säkert utan att skada ytan.

- Vakuumbord: För platta plastskivor ger ett vakuumbord en jämnt fördelad hållkraft över hela detaljen, vilket eliminerar behovet av klämmor.

- Infästning: För komplexa detaljer är en anpassad fixtur ofta den bästa lösningen. Den stöder detaljen ordentligt och ser till att den hålls säkert och i rätt riktning vid bearbetningen.

Här är en förenklad checklista för pre-run som hjälper vårt team att hålla en konsekvent linje:

| Kontrollpunkt | Åtgärd | Varför det är viktigt |

|---|---|---|

| Maskinens renlighet | Avlägsna alla spånor från arbetsområdet. | Förhindrar spånstörningar och säkerställer exakt sittning. |

| Verktygshållare & spindelkona | Torka rent innan du sätter i verktyget. | Säkerställer minimal verktygslöpning och maximal styvhet. |

| Sittplats för arbetsstycke | Bekräfta del är platt mot paralleller. | Garanterar noggrannhet i Z-axeln och förhindrar lutning. |

| Kylvätska/luftblåsning | Kontrollera att munstyckena är rätt riktade. | Hjälper till vid spånevakuering och förhindrar smältning. |

För högkvalitativ cnc-bearbetning av plast är en noggrann inställning inte förhandlingsbar. Rätt verktygsval, regelbunden maskinkalibrering och smarta arbetshållningsstrategier påverkar direkt måttnoggrannhet, ytfinhet och detaljintegritet och omvandlar en bra design till en utmärkt slutprodukt som uppfyller alla specifikationer.

Optimering av skärparametrar för plast.

Kämpar du med smälta kanter, dålig ytfinish eller till och med spruckna detaljer vid plastbearbetning? Orsakar dessa problem frustrerande förseningar och kostsamt materialslöseri i dina projekt?

Optimering av skärhastighet, matningshastighet, spindelhastighet och skärdjup är en förutsättning för framgångsrik plastbearbetning. Dessa parametrar påverkar direkt värmeutvecklingen, ytkvaliteten och effektiviteten och utgör grunden för att förebygga defekter och uppnå exakta och tillförlitliga resultat varje gång.

När vi närmar oss ett projekt för cnc-bearbetning av plast är skärparametrarna de första variablerna vi ringer in. De är inte bara siffror som du drar från ett diagram; de är en dynamisk uppsättning instruktioner som dikterar hur verktyget interagerar med materialet. Att göra fel är det snabbaste sättet att förstöra ett arbetsstycke. Det är när man gör dem rätt som det verkliga hantverket inom precisionsbearbetning lyser.

Core Duo: Skärhastighet och matningshastighet

Skärhastighet (mätt i Surface Feet per Minute eller SFM) och matningshastighet (den hastighet med vilken verktyget rör sig genom materialet) är fundamentalt sammankopplade. För plast är målet att skapa ett rent spån som transporterar bort värmen från detaljen. Ett vanligt misstag är att tro att långsammare alltid är säkrare. För många plastmaterial innebär en för långsam rörelse att verktyget inte kan skära effektivt, utan istället gnider mot materialet och genererar överdriven friktion och värme. Detta kan leda till smältning, igensättning av verktyget och en dålig ytfinish.

Hitta balansen mellan olika plaster

Den ideala balansen varierar betydligt mellan olika plasttyper.

- Mjukare plaster med låg smältpunkt (t.ex. HDPE, LDPE): Dessa material är benägna att smälta. Vi använder ofta en högre matningshastighet i kombination med en måttlig skärhastighet. Detta tillvägagångssätt säkerställer att skäreggen hela tiden rör sig in i nytt, kallt material, vilket skapar ett distinkt spån och minimerar värmeutvecklingen.

- Hårdare, slipande plaster (t.ex. PEEK, glasfylld nylon): Dessa kräver en annan strategi. Även om de hanterar värme bättre kan deras slipande karaktär orsaka snabbt verktygsslitage. Här kan vi minska skärhastigheten för att bevara skärverktygets livslängd, men bibehålla en jämn matningshastighet för att förhindra gnidning. Nyckeln är att hantera verktygsslitage5 utan att tillföra överdriven värme som kan orsaka termisk stress.

I vårt arbete på PTSMAKE har vi utvecklat interna riktlinjer som bygger på åratal av tester. Nedan finns en förenklad tabell som visar utgångspunkter som vi ofta använder som baslinje innan vi finjusterar för en specifik detaljs geometri.

| Plasttyp | Skärhastighet (SFM) | Matningshastighet (IPR) | Viktiga överväganden |

|---|---|---|---|

| ABS | 600 - 1000 | 0.004 - 0.012 | Benägen att smälta; säkerställa god spånevakuering. |

| Polykarbonat (PC) | 500 - 800 | 0.005 - 0.015 | Kan vara spröd; undvik överdrivet verktygstryck. |

| Delrin® (POM) | 800 - 1200 | 0.005 - 0.020 | Maskinerar vackert; utmärkt spånbildning. |

| PEEK | 400 - 700 | 0.003 - 0.010 | Slipande; använd hårdmetallverktyg och övervaka slitaget. |

Denna tabell fungerar som en guide, men kom ihåg att varje cnc-plastbearbetningsjobb är unikt.

Utöver hastighet och matning ger spindelhastighet och skärdjup ytterligare ett lager av kontroll som direkt påverkar både detaljens kvalitet och arbetets effektivitet. Dessa två parametrar är lika kritiska och måste justeras i harmoni med skärhastighet och matning. Om du ignorerar dem kan det omintetgöra alla de noggranna beräkningar du har gjort.

Spindelvarvtal och dess inverkan på spånbelastningen

Spindelvarvtalet (RPM) är direkt kopplat till skärhastigheten, men det viktigaste sambandet är med matningshastigheten. Tillsammans bestämmer de "spånbelastningen" - tjockleken på det material som avlägsnas av varje skäregg på verktyget. En korrekt spånbelastning är avgörande för plast.

Varför chipbelastning spelar roll

- För lågt: Om spindelhastigheten är för hög i förhållande till matningshastigheten är spånmängden för liten. Verktygets räfflor kommer att gnida mot plasten istället för att skära i den, vilket genererar betydande värme och leder till smältning. Detta är ett mycket vanligt problem som vi ser i misslyckade plastdelar.

- För hög: Om matningshastigheten är för aggressiv för spindelvarvtalet blir spånbelastningen för stor. Detta innebär en enorm påfrestning på skärverktyget och arbetsstycket, vilket kan leda till verktygsbrott, spånbildning i plasten eller en grov, hackig ytfinish.

I tidigare projekt med kunder har vi funnit att ett konsekvent, måttligt tjockt chip är idealiskt. Det är tillräckligt starkt för att böja sig bort från detaljen och effektivt dra med sig värmen.

Skärdjupet: Avvägningen mellan effektivitet och kvalitet

Med skärdjup (DOC) menas hur djupt verktyget går in i materialet i en enda bearbetning. Det är ofta frestande att maximera skärdjupet för att ta bort material snabbare och minska cykeltiderna. Men när det gäller plast kan detta vara en katastrofal strategi.

Grunda kontra djupa snitt

Ett djupt snitt koncentrerar en stor mängd energi och verktygstryck till ett område, vilket kan leda till:

- Uppbyggnad av värme: Mer material som ska kapas innebär mer friktion och mer värme.

- Del Nedböjning: Plast är inte lika styvt som metall. Ett tungt snitt kan få materialet att böjas eller flexa bort från verktyget, vilket leder till felaktiga dimensioner.

- Spänningssprickor: Vissa plaster, t.ex. akryl och polykarbonat, är känsliga för spänningssprickor när de utsätts för höga bearbetningskrafter.

För de flesta tillämpningar inom cnc-plastbearbetning föredrar vi flera, grundare passeringar framför en enda djup. Denna strategi hjälper till att hantera värmen, minskar verktygstrycket och ger oss mycket större kontroll över de slutliga dimensionerna och ytfinishen.

| Parameter | Aggressiv strategi (hög risk) | Konservativ strategi (hög kvalitet) | Utfall |

|---|---|---|---|

| Spindelvarvtal | Mycket hög | Måttlig till hög | Balanserar värme och skärande effekt. |

| Matningshastighet | Mycket hög | Måttlig | Skapar ett ordentligt chip för att evakuera värme. |

| Skärdjup | Djup (enstaka pass) | Grund (flera passager) | Minskar påkänningarna och förhindrar att detaljen böjs. |

Detta konservativa tillvägagångssätt kan verka långsammare på papperet, men det förhindrar skrotade delar och omarbetningar, vilket gör det mycket effektivare och mer kostnadseffektivt i det långa loppet.

Optimering av skärparametrar är avgörande för högkvalitativ cnc-bearbetning av plast. Ett balanserat förhållningssätt till skärhastighet, matningshastighet, spindelhastighet och skärdjup förhindrar värmeskador och defekter, ger en överlägsen ytfinish och bibehåller måttnoggrannheten för tillförlitlig och effektiv produktion.

Fördelar med snabb prototyptillverkning och lågvolymproduktion.

Har du någonsin behövt några få funktionella delar för testning, bara för att få offerter på dyra och tidskrävande formsprutningsverktyg? Detta skapar ofta en stor flaskhals i produktutvecklingen.

CNC-bearbetning av plast är den perfekta lösningen, som erbjuder oöverträffad hastighet och kostnadseffektivitet för att skapa funktionella prototyper med hög precision och små produktionskörningar. Det eliminerar behovet av dyra verktyg, vilket möjliggör snabba designupprepningar och snabbare marknadsinträde.

Resan från en digital CAD-modell till en fysisk del som du kan hålla i är där den verkliga magin sker i produktutvecklingen. CNC-bearbetning av plast fungerar som en kraftfull bro, vilket gör denna övergång snabbare och effektivare än någonsin. Det handlar inte bara om att skapa en modell som ser likadan ut; det handlar om att producera en funktionell komponent som beter sig exakt som avsett.

Hastigheten på iterationen

En av de viktigaste fördelarna med CNC-bearbetning för prototyptillverkning är snabbheten. Eftersom processen arbetar direkt från en 3D CAD-fil kan vi börja skära material inom några timmar efter att vi fått en design. Det går inte att vänta i veckor på att skapa och testa en form. Om ett designfel upptäcks efter att den första prototypen har testats kan en ingenjör helt enkelt uppdatera CAD-modellen. Vi kan sedan maskinbearbeta en reviderad version, ibland redan samma dag. Denna snabba återkoppling är ovärderlig och gör det möjligt för designteam att förfina sina produkter snabbt och säkert. På PTSMAKE har vi sett att denna process komprimerar utvecklingstiderna med så mycket som 50-70% jämfört med traditionella metoder som kräver verktyg.

Funktionstest med produktionsanpassade material

Prototyper måste testas under verkliga förhållanden. CNC-bearbetning gör att du kan använda exakt samma plast som du tänker använda för den slutliga produktionsdelen, oavsett om det är ABS, polykarbonat, PEEK eller nylon. Detta innebär att du kan utföra meningsfulla funktionstester för styrka, kemisk beständighet och termisk stabilitet. Delarna uppvisar äkta isotropiska materialegenskaper6Detta säkerställer att testresultaten är tillförlitliga och direkt tillämpliga på den slutliga massproducerade produkten. Detta är en avgörande fördel jämfört med vissa 3D-utskriftsmetoder där materialegenskaperna kan variera beroende på byggriktningen.

Överbrygga klyftan till produktion

CNC-bearbetade prototyper fungerar som en perfekt "bro" innan man går över till högvolymproduktion. Genom att validera designens form, passform och funktion med en handfull bearbetade delar av hög kvalitet minskar du avsevärt risken för investeringen i dyra formsprutningsverktyg.

| Funktion | CNC-bearbetning av plast (prototyp) | Verktyg för formsprutning (prototyp) |

|---|---|---|

| Ledtid | 1-10 dagar | 4-8 veckor |

| Kostnad för 1-100 delar | Låg till måttlig | Extremt hög |

| Flexibilitet i designen | Mycket hög (lätt att ändra CAD) | Mycket låg (dyra modifieringar av mögel) |

| Val av material | Brett utbud av produktionsplaster | Begränsad till verktygets kompatibilitet |

Utöver prototyptillverkning är CNC-bearbetning av plast ett otroligt kraftfullt verktyg för lågvolymsproduktion. Det är inte alla produkter som är avsedda för produktion i miljonupplagor. Många applikationer i branscher som flyg, medicintekniska produkter och specialmaskiner kräver små partier av högprecisionsdelar, ofta från 100 till 5 000 enheter. I dessa fall är det helt enkelt inte ekonomiskt försvarbart att använda traditionella tillverkningsmetoder, som formsprutning. Den initiala verktygskostnaden skulle göra priset per del oöverkomligt dyrt. Det är här CNC-bearbetning blir den primära tillverkningsmetoden, inte bara ett tillfälligt steg.

Kostnadseffektivitet utan avskrivning av verktyg

Den enskilt största kostnaden vid formsprutning är själva stålformen. Denna kostnad skrivs av, eller fördelas över, det totala antalet producerade delar. Om du tillverkar hundratusentals delar blir verktygskostnaden per del försumbar. Men om du bara behöver 500 delar delas hela verktygskostnaden med 500, vilket leder till ett mycket högt enhetspris. CNC-bearbetning kringgår helt denna fråga. Det finns inga verktyg. Kostnaden baseras på maskintid, material och arbete, vilket gör det till en linjär och förutsägbar kostnad. Detta gör det till det mest ekonomiskt lönsamma alternativet för kortvarig produktion.

On-Demand-tillverkning och lagerstyrning

Lågvolymproduktion med CNC-bearbetning möjliggör också en mer flexibel tillverkningsstrategi på begäran. I stället för att producera tusentals delar för att uppfylla en minsta orderkvantitet och sedan lagra dem i ett lager, kan du beställa delar när du behöver dem. Den här strategin, som vi hjälper många av våra kunder att implementera, minskar lagerhållningskostnaderna, minimerar risken för föråldrade lager om en design uppdateras och förbättrar kassaflödet. Det är ett Lean Manufacturing-tillvägagångssätt som passar perfekt för dagens snabbrörliga marknad.

Marknadstestning och pilotkörningar

Innan en fullskalig produktlansering påbörjas behöver företagen ofta genomföra marknadstester eller en pilotkörning. CNC-bearbetning är den perfekta metoden för att producera de första hundra eller tusen enheterna för en första lansering. Det gör att du snabbt kan få din produkt i händerna på riktiga kunder och samla in värdefull feedback utan den massiva förskottsinvesteringen och risken som är förknippad med hårda verktyg.

| Produktionsvolym | Rekommenderad metod | Viktiga överväganden |

|---|---|---|

| 1-100 enheter | CNC-bearbetning / 3D-utskrift | Behov av hastighets- och funktionstester. |

| 100-5.000 enheter | CNC-bearbetning | Undviker höga verktygskostnader för låga volymer. |

| 5.000+ enheter | Formsprutning | Lägsta kostnad per styck efter avskrivning av verktyg. |

CNC-bearbetning av plast är utmärkt för snabb prototypframtagning genom att möjliggöra snabba, verktygslösa iterationer med material av produktionskvalitet. För lågvolymproduktion är det ett kostnadseffektivt alternativ till dyr formsprutning, vilket minskar den finansiella risken och möjliggör tillverkning på begäran och snabbare marknadsinträde.

Kvalitetssäkring och enhetlighet i CNC-tillverkade plastdetaljer.

Har du någonsin upplevt frustrationen av att få ett parti plastdelar där kvaliteten varierar från en del till en annan? Det kan få hela projektets tidslinje att spåra ur.

Sann konsekvens vid CNC-bearbetning av plast uppnås genom en kombination av rigorösa inspektionsprotokoll, standardiserade processkontroller och den inneboende precisionen hos datorstyrd teknik. Detta systematiska tillvägagångssätt säkerställer att varje del på ett tillförlitligt sätt uppfyller strikta designspecifikationer, minimerar variabilitet och garanterar prestanda.

Kvalitetssäkring är inte bara ett sista steg; det är en filosofi som genomsyrar hela tillverkningsprocessen. Från det ögonblick då vi får en CAD-fil till den slutliga leveransen är varje steg utformat för att eliminera variationer och säkerställa enhetlighet. Det börjar med en omfattande genomgång av konstruktionsspecifikationerna, inklusive toleranser, materialkrav och eventuella specifika GD&T-angivelser (geometrisk dimensionering och tolerans).

Kvalitetskontroll i processen (IPQC)

Vi väntar inte till slutet med att kontrollera kvaliteten. IPQC är avgörande för att upprätthålla enhetlighet under en produktionskörning. Det innebär att vi regelbundet tar ut delar direkt från CNC-maskinen för mätning och inspektion. På så sätt kan vi tidigt fånga upp eventuella avvikelser, oavsett om de orsakas av verktygsslitage, maskindrift eller subtila materialvariationer. Detta proaktiva tillvägagångssätt förhindrar produktion av ett stort antal delar som inte uppfyller specifikationerna, vilket sparar tid och resurser. Området för Metrologi7 ger de grundläggande principerna för dessa exakta mätningar och säkerställer att våra instrument är kalibrerade och att våra metoder är sunda.

Första artikelinspektion (FAI)

Innan vi startar en full produktionskörning genomför vi alltid en första artikelinspektion. Den första delen som produceras mäts noggrant mot varje enskild dimension och specifikation på ritningen. FAI-rapporten är ett viktigt dokument som verifierar att våra inställningar, programmering och verktyg är korrekta. Den fungerar som det "gyllene provet" eller riktmärket för resten av produktionskörningen.

| Inspektionsfas | Syfte | Viktiga aktiviteter |

|---|---|---|

| Verifiering av material | Säkerställer att råmaterial uppfyller projektspecifikationerna. | Kontrollera materialcertifikat, utför hårdhetstester vid behov. |

| Första artikeln Inspektion | Validerar tillverkningsinställningar och -processer. | Fulldimensionell layout, jämförelse med CAD och ritningar. |

| Kontroll av pågående processer | Övervakar enhetligheten under produktionen. | Regelbunden provtagning, mätning av nyckelfunktioner, kontroll av verktygsslitage. |

| Slutlig inspektion | Bekräftar att hela partiet uppfyller kvalitetsstandarderna. | Stickprov eller 100%-inspektion, visuella kontroller, dokumentationsgranskning. |

Teknikens roll

Moderna CNC-maskiner är otroligt exakta, men de är bara så bra som de system som stöder dem. På PTSMAKE använder vi avancerade koordinatmätmaskiner (CMM) och andra kalibrerade inspektionsverktyg för att mäta komplexa geometrier med en noggrannhet på mikronivå. Dessa data används inte bara för att fatta beslut om godkänd/icke godkänd, utan även för att analysera processtabiliteten och göra kontinuerliga förbättringar. Detta engagemang för teknik och process är hur vi konsekvent levererar högkvalitativa cnc-plastbearbetningsdelar.

Utöver själva bearbetningsprocessen är efterbearbetningssteg och ett robust kvalitetsstyrningssystem (QMS) avgörande för att säkerställa att den slutliga detaljen är tillförlitlig och konsekvent. Även den mest exakt bearbetade detaljen kan äventyras av inkonsekvent efterbehandling eller dålig hantering. Det är därför vi behandlar dessa slutsteg med samma omsorg och kontroll som den inledande skärningen.

Standardiserade protokoll för efterbearbetning

Efterbearbetning är inte en eftertanke; det är ett kritiskt tillverkningssteg som påverkar en dels funktion, utseende och hållbarhet. Oavsett om det handlar om avgradning av vassa kanter, ångpolering för optisk klarhet eller pärlblästring för en jämn matt yta följer vi standardiserade protokoll för varje procedur. Detta säkerställer att varje del i en batch har samma ytfinish och estetiska kvalitet.

Konsistens i ytfinishen

Att uppnå en jämn ytfinish (Ra) är avgörande för många applikationer, särskilt för delar som kräver tätande ytor eller har specifika estetiska krav. Vi kontrollerar detta genom:

- Programmerade verktygsbanor: Använda specifika verktygsbanor för finbearbetning i CAM-programvaran för att skapa en enhetlig struktur.

- Kontrollerade manuella processer: När manuell efterbehandling krävs är våra tekniker utbildade i specifika tekniker och använder kontrollerade slipmedel och verktyg för att undvika variationer.

- Provningsutrustning för ytjämnhet: Vi använder profilometrar för att mäta och verifiera att ytfinishen uppfyller ritningens specifikationer.

Denna omsorg om detaljerna säkerställer att den sista delen ser ut och känns precis som den första.

Kvalitetsledningssystem (QMS) och spårbarhet

Att ha ett etablerat kvalitetssystem, som vår ISO 9001-certifiering, utgör ramen för alla våra kvalitetssäkringsaktiviteter. Det är inte bara ett certifikat på väggen, det är ett levande system som styr hur vi arbetar. En viktig komponent i detta är spårbarhet. Från råmaterialets batchnummer till den specifika maskin och operatör som arbetat med ett jobb kan vi spåra hela historiken för varje del vi tillverkar. Detta är ovärderligt för felsökning och för att förse våra kunder med den dokumentation de behöver för sina egna kvalitetssystem, särskilt inom medicin- och flygindustrin. Spårbarheten skapar förtroende och undanröjer eventuella farhågor om komponenternas långsiktiga tillförlitlighet. Det är en viktig del av vårt uppdrag på PTSMAKE att vara en pålitlig tillverkningspartner.

För att säkerställa en jämn kvalitet på CNC-tillverkade plastdetaljer krävs ett mångfacetterat tillvägagångssätt. Den inneboende precisionen i CNC-tekniken kombineras med rigorösa inspektioner under processen, detaljerade FAI-rapporter och standardiserad efterbearbetning. Detta garanterar att varje del uppfyller strikta specifikationer och ger tillförlitlighet från första till sista delen.

Leverantörskommunikation och effektivisering av upphandlingsprocessen?

Har du någonsin känt att ditt projekt har fastnat i en loop av missförstånd med din leverantör, vilket leder till kostsamma förseningar och omarbetningar? Det här är en vanlig frustration som kan få även de bästa planerna att spåra ur.

Att effektivisera upphandlingen av CNC-bearbetning av plast innebär att man upprättar tydliga kommunikationsprotokoll, tillhandahåller omfattande teknisk dokumentation från början och samarbetar med leverantörer som erbjuder integrerade tjänster. Detta proaktiva tillvägagångssätt minimerar oklarheter, minskar ledtiderna och säkerställer att ditt projekt håller sig på rätt spår och inom budget.

Grunden: Tydlig och konsekvent kommunikation

Effektiv kommunikation handlar inte bara om att skicka e-postmeddelanden; det handlar om att skapa en gemensam förståelse för projektets mål från dag ett. I alla cnc plastbearbetningsprojekt är tvetydighet precisionens fiende. Ju fler detaljer du tillhandahåller på förhand, desto smidigare blir hela processen. Ett projekts framgång beror ofta på kvaliteten på det inledande informationsutbytet.

Skapa ett heltäckande paket med tekniska data (TDP)

Innan du ens begär en offert är ditt mest kraftfulla verktyg ett komplett tekniskt datapaket (TDP). Detta är inte bara en 3D-modell. Ett robust TDP lämnar inget utrymme för gissningar.

- 3D CAD-filer: Inhemska filer (t.ex. STEP eller IGS) är nödvändiga.

- 2D Tekniska ritningar: Dessa ska tydligt definiera kritiska mått, toleranser, krav på ytfinhet (t.ex. Ra-värden) och materialspecifikationer.

- Materialbeteckningar: Var specifik. Istället för bara "ABS", ange "ABS, svart, Lustre-lok L-100" om det är vad du behöver.

- Kvantitet och tidslinje: Ange hur många delar som behövs för prototyper, pilotkörningar och massproduktion samt vilka leveransdatum du vill ha.

En viktig del av denna inledande diskussion är en grundlig genomgång av Design för tillverkningsbarhet (DFM)8 principer. En erfaren leverantör analyserar din TDP och ger dig feedback som kan förbättra kvaliteten och sänka kostnaderna innan ett enda plastchip har skurits ut.

Upprätta en kommunikationsrutin

När ett projekt har startat får kommunikationen inte avstanna. Kom överens om ett regelbundet uppdateringsschema. Det behöver inte vara ett långt möte. Ett enkelt e-postmeddelande varje vecka med bilder på framsteg eller en snabb statuskontroll kan förhindra att små frågor blir stora problem.

| Dålig kommunikationspraxis | Effektiv kommunikationspraxis |

|---|---|

| Vaga e-postmeddelanden och muntliga instruktioner | Detaljerad TDP och skriftlig dokumentation |

| Förutsatt att leverantören förstår | Schemaläggning av ett startsamtal för att gå igenom alla specifikationer |

| Inga schemalagda uppdateringar | Veckovisa lägesrapporter med foton |

| Försenade svar på frågor | En särskild kontaktpunkt för snabba svar |

Genom att ställa upp tydliga förväntningar redan från början bygger du en grund av förtroende och öppenhet som ger utdelning under hela tillverkningsprocessen.

Den strategiska fördelen med en integrerad partner

Att hantera en leverantör är en utmaning. Att hantera flera leverantörer för olika tillverkningsprocesser kan snabbt bli en logistisk mardröm. Det är här som ett samarbete med ett företag som erbjuder integrerade lösningar ger en betydande fördel, särskilt för komplexa projekt som kräver mer än bara cnc-bearbetning av plast.

Förenkla komplexa leveranskedjor

Tänk dig ett projekt som börjar med CNC-bearbetade prototyper och sedan övergår till formsprutning av stora volymer för produktion. Att jonglera med en CNC-verkstad och en separat gjutningsanläggning innebär flera potentiella felkällor. Du måste hantera två uppsättningar kontakter, två kvalitetskontrollsystem och två leveransscheman. Enligt vår erfarenhet på PTSMAKE har vi sett att denna fragmentering leder till förseningar och kvalitetsavvikelser. En enda, integrerad partner hanterar hela arbetsflödet under ett och samma tak. Vi hanterar övergången från maskinbearbetad prototyp till gjuten detalj och ser till att designintentionen bibehålls och att kvaliteten är konsekvent. Detta enhetliga tillvägagångssätt förenklar allt för dig.

Kortare ledtider och mindre risk för ditt projekt

Att arbeta med en enda partner har en direkt och positiv inverkan på projektets tidslinje.

- Ingen transittid: Delar behöver inte skickas från en maskinverkstad till en gjutningsanläggning. Bara detta kan spara dagar eller till och med veckor.

- Enhetlig kvalitetskontroll: Samma kvalitetsteam övervakar hela projektet. De förstår de kritiska funktionerna från prototypstadiet och ser till att de bibehålls i produktionen.

- Sömlös DFM: Det team som gav DFM-feedback för dina bearbetade delar är samma team som tillverkar verktygen till din formsprutningsform. Denna kontinuitet säkerställer att tillverkningskunskapen följer med genom alla faser.

| Tillvägagångssätt med flera leverantörer | Integrerad partnerstrategi |

|---|---|

| Flera kontaktpunkter | En enda kontaktpunkt |

| Potential för kvalitetsvariation | Konsekvent kvalitetskontroll |

| Tillagd frakt- och logistiktid | Inga förseningar i den interna transiteringen |

| Fragmenterad DFM-feedback | Sammanhållen DFM från början till slut |

| Högre administrativa kostnader | Effektiviserad projekthantering |

I slutändan handlar en effektiviserad upphandlingsprocess inte bara om att hitta det lägsta priset. Det handlar om att hitta en partner som kan minska komplexiteten, mildra riskerna och fungera som en förlängning av ditt eget team. Detta holistiska tillvägagångssätt är den snabbaste och mest tillförlitliga vägen till att få ut en högkvalitativ produkt på marknaden.

En effektiv kommunikation med leverantören bygger på tydlig dokumentation och regelbundna uppdateringar. Samarbeta med en integrerad leverantör för komplex cnc-bearbetning av plast projekten effektiviserar upphandlingen ytterligare, vilket avsevärt minskar komplexiteten, ledtiderna och risken för fel, vilket ger en smidigare väg från design till produktion.

Lär dig hur maskinen beräknar verktygsbanor, vilket är avgörande för att uppnå mjuka kurvor och exakta komplexa geometrier. ↩

Lär dig hur ett materials tendens att absorbera fukt kan påverka dess stabilitet och prestanda. ↩

Förstå de grundläggande principerna för maskinrörelser som möjliggör högprecisionsbearbetning. ↩

Förstå hur denna lilla imperfektion drastiskt kan påverka din detaljs tolerans och ytfinish. Klicka här för att läsa mer. ↩

Lär dig mer om de olika typerna av verktygsslitage för att bättre kunna diagnostisera och förhindra för tidiga verktygsfel i din bearbetning. ↩

Förstå varför materialegenskaperna är konsekventa i alla riktningar och varför det har betydelse för din detaljs hållfasthet. ↩

Utforska denna länk för att förstå hur vetenskapen om mätning säkerställer att dina delar uppfyller exakta specifikationer. ↩

Lär dig hur du genom att tillämpa DFM-principer kan optimera dina konstruktioner, minska tillverkningskostnaderna och påskynda din tid till marknaden. ↩