Att hitta rätt tillverkningspartner för CNC-bearbetning av mässing kan kännas överväldigande när du jonglerar med snäva tidsfrister, komplexa specifikationer och budgetbegränsningar. Du har förmodligen upplevt frustrationen av att hantera leverantörer som lovar precision men levererar inkonsekvent kvalitet, eller ännu värre, missar kritiska leveransdatum som sätter hela projektets tidslinje i fara.

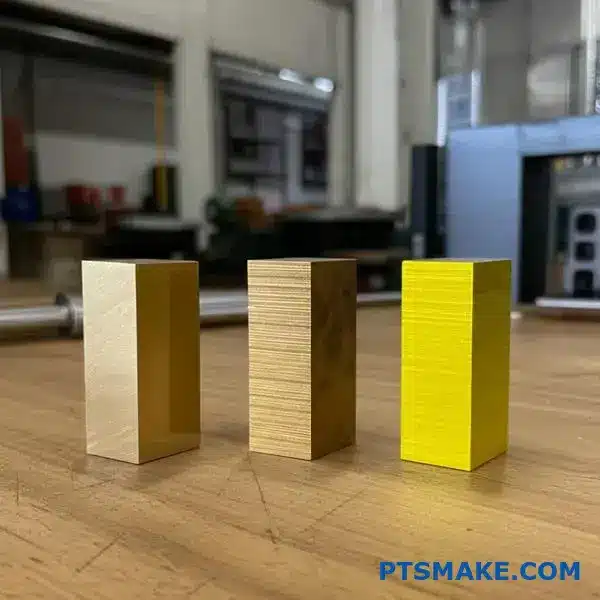

CNC-bearbetning av mässing kombinerar precisionstillverkningstekniker med mångsidiga mässingslegeringar för att skapa högkvalitativa komponenter för elektronik, fordons-, VVS- och industriapplikationer. För att lyckas måste man välja rätt legering, optimera designen och välja erfarna tillverkningspartner.

Bearbetningen av mässing har utvecklats avsevärt under de senaste åren, med nya legeringsformuleringar och avancerad CNC-teknik som öppnar upp för möjligheter som inte var tillgängliga för bara några år sedan. Oavsett om du utvecklar prototyper för en ny produktlinje eller skalar upp till högvolymproduktion, kan förståelse för de senaste innovationerna inom mässingsbearbetning göra skillnaden mellan ett projekt som överträffar förväntningarna och ett som kämpar för att uppfylla grundläggande krav.

Innovativa tillämpningar av CNC-maskinbearbetning av mässing inom olika branscher.

Har du någonsin kämpat för att hitta ett material som är starkt, ledande, korrosionsbeständigt och samtidigt ser bra ut? Denna balansgång leder ofta till designkompromisser, vilket tvingar dig att offra en viktig egenskap för en annan.

CNC-bearbetning av mässing är en mångsidig tillverkningsprocess som används för att skapa exakta komponenter för industrier som elektronik, fordonsindustri, VVS och till och med musikinstrument. Dess utbredda användning beror på mässingens unika kombination av utmärkt bearbetbarhet, korrosionsbeständighet, elektrisk ledningsförmåga och estetisk tilltalande.

När kunder kontaktar oss på PTSMAKE för ett nytt projekt är materialval ett av de första och mest kritiska samtalen. Mässing finns ofta med på kortlistan, och det av goda skäl. Dess mångsidighet är anmärkningsvärd. Det magiska med mässing cnc-bearbetning ligger i dess förmåga att omvandla denna legering till otroligt exakta delar som tjänar väldigt olika funktioner. Låt oss gå igenom hur några viktiga branscher utnyttjar dessa egenskaper.

Ryggraden i modern elektronik

Inom elektroniksektorn är prestanda inte förhandlingsbart. Komponenterna måste vara tillförlitliga, ledande och hållbara. Mässing är ett material som används för kontakter, terminaler och uttag. Varför är det så? Dess utmärkta elektriska ledningsförmåga säkerställer en stabil signal- och kraftöverföring, vilket är avgörande för allt från konsumentprylar till industriella styrsystem. Men det handlar inte bara om ledningsförmåga. Dessa delar är ofta små och komplexa. Den fria bearbetningen av legeringar som C360 Brass gör att vi kan uppnå snäva toleranser och komplicerade geometrier på ett effektivt sätt, vilket håller produktionskostnaderna i schack utan att offra kvaliteten. Materialets inneboende korrosionsbeständighet innebär också att dessa kritiska anslutningar inte försämras över tid, inte ens i mindre än idealiska miljöer.

Tillförlitlighet inom fordons- och VVS-branschen

Fordons- och VVS-branscherna har ett gemensamt behov: komponenter som tål konstant exponering för vätskor, temperaturväxlingar och tryck. Det är här mässing verkligen briljerar. I fordonssystem hittar du maskinbearbetade mässingskomponenter i kopplingar, ventilhus och sensorhus. De motstår korrosion från bränsle, olja och kylvätska, vilket säkerställer lång livslängd för fordonets system.

På samma sätt har mässing varit standard inom VVS i årtionden. Ventiler, kopplingar och kranar av mässing motstår rost och mineralavlagringar från vatten. I tidigare projekt har vi noggrant valt ut mässingslegeringar som är resistenta mot avzinkning1är en form av korrosion som kan försvaga materialet över tid, vilket säkerställer att de slutliga delarna är säkra och hållbara för långvarig användning.

| Industri | Vanliga komponenter i mässing | Nyckelfastighet utnyttjad |

|---|---|---|

| Elektronik | Kontaktdon, plintar, stift | Elektrisk ledningsförmåga, maskinbearbetning |

| Fordon | Sensorhus, slangkopplingar | Korrosionsbeständighet, hållbarhet |

| Rörmokeri | Ventiler, kranar, rörkopplingar | Korrosionsbeständighet, antibakteriell |

| Industriell | Kugghjul, lager, bussningar | Låg friktion, slitstyrka |

Denna tabell ger en ögonblicksbild, men tillämpningarna är mycket bredare. Mässingens lågfriktionskvalitet gör den också idealisk för industriella maskindelar som kugghjul och lager, vilket minskar slitaget och förlänger utrustningens livslängd.

Utöver det rent funktionella har mässing en särskild plats i branscher där estetik och sinnesupplevelser är av största vikt. Mässingens visuella och till och med akustiska egenskaper öppnar upp för ett helt nytt utbud av innovativa tillämpningar som går långt utöver industriella beslag. Det är den här blandningen av skönhet och styrka som gör mässing till ett så fascinerande material att arbeta med.

Skärningspunkten mellan konst och precision

Tänk på det varma, resonanta ljudet från en trumpet eller en saxofon. Den kvaliteten är ingen tillfällighet. De akustiska egenskaperna hos mässing är anledningen till att det är det material som väljs för många musikinstrument. Genom exakt mässing cnc-bearbetningkan vi skapa munstycken, ventilhus och nycklar med exakta mått som påverkar instrumentets ton, tonhöjd och spelbarhet. Processen gör det möjligt att skapa komplexa inre passager och ytor som är släta och fria från ojämnheter, vilket är avgörande för korrekt luftflöde och ljudproduktion. Materialets förmåga att poleras till en briljant, guldliknande finish ger den sista touchen av klassisk skönhet.

Lyxvaror och dekorativa järnvaror

Mässingens estetiska dragningskraft sträcker sig in i världen av lyxvaror, särskilt inom klocktillverkning och exklusiva smycken. Kugghjulen och plattorna i en mekanisk klocka är ofta tillverkade av mässing. Dess stabilitet och bearbetbarhet gör det möjligt att skapa små komponenter med hög precision som är hjärtat i en klocka. Dessutom ger dess naturligt gyllene nyans en vacker kontrast till stål och andra material, och den kan pläteras med guld eller rodium för olika finish.

Detta gör mässing till en favorit för dekorativa beslag.

Från design till slutprodukt

När en kund kommer till oss med en design för en lyxig konsumentprodukt, till exempel ett avancerat rakhyvelhandtag eller en specialtillverkad skåpknopp, är mässing ofta det främsta alternativet. Här är en snabb titt på varför det är så lämpligt:

| Funktion | Fördel för lyxvaror | Exempel |

|---|---|---|

| Estetisk | Varm, gyllene färg som åldras vackert. | Klockfodral, designerpennor |

| Vikt | Har en tillfredsställande tyngd som förmedlar kvalitet. | Anpassade knoppar, avancerade kranar |

| Avsluta | Kan vara polerad, borstad eller pläterad. | Dekorativa ljusarmaturer, smycken |

| Känsla | Smidig och solid vid beröring. | Höljen för premiumprodukter |

Dess förmåga att bearbetas till eleganta, intrikata former och sedan färdigställas till perfektion gör det till en designers dröm. Patinan som utvecklas med tiden kan också vara en önskad egenskap, som ger objektet en känsla av karaktär och historia.

Från de kritiska elektriska kontakterna i din telefon till de exakta kugghjulen i en lyxklocka är mässing en förvånansvärt mångsidig arbetshäst. Dess unika blandning av egenskaper - ledningsförmåga, korrosionsbeständighet, bearbetbarhet och estetik - gör det till ett oumbärligt material. Genom exakt CNC-bearbetning kan vi forma mässing så att den uppfyller de krävande specifikationerna i otaliga branscher, vilket bevisar att ett material som varit känt i århundraden fortfarande kan ligga i framkant när det gäller modern innovation och design.

Välja rätt mässingslegering för CNC-bearbetade delar.

Har du någonsin specificerat en mässingslegering bara för att se den misslyckas i fält på grund av oväntad korrosion eller sprickbildning? Att göra fel val kan äventyra hela din design och budget.

Att välja rätt mässingslegering innebär att matcha dess egenskaper - såsom bearbetbarhet, hållbarhet och korrosionsbeständighet - till din detaljs specifika tillämpning. Nyckeln är att förstå hur koppar-, zink- och blyinnehållet påverkar prestandan, vilket direkt påverkar slutkostnaden och tillförlitligheten hos dina CNC-bearbetade delar.

Förståelse för kärnkomponenterna: Koppar, zink och bly

Egenskaperna hos en mässingslegering beror på dess kemiska sammansättning. Förhållandet mellan koppar och zink är den viktigaste faktorn, men även andra element, särskilt bly, spelar en avgörande roll.

Koppar är basmetallen. En högre kopparhalt förbättrar i allmänhet korrosionsbeständigheten, den elektriska ledningsförmågan och duktiliteten. Detta gör legeringen lättare att forma eller böja utan att spricka.

Zink tillsätts till koppar för att skapa mässing. Ökad zinkhalt ökar materialets styrka och hårdhet men kan minska dess korrosionsbeständighet. Ett vanligt problem i mässing med hög zinkhalt som utsätts för korrosiva miljöer är Avzincifiering2där zink selektivt urlakas från legeringen och lämnar efter sig en porös, försvagad kopparstruktur.

Bly är den hemliga ingrediensen för utmärkt maskinbearbetning. Det löses inte upp i mässingsmatrisen. Istället finns det som små, mjuka partiklar som fungerar som smörjmedel och spånbrytare under skärning. Det är därför som "friskärande" eller "fribearbetande" mässingslegeringar är så populära för mässing cnc-bearbetning.

Index för maskinbearbetbarhet: Ett kritiskt mått

För att standardisera hur lätt ett material kan bearbetas använder industrin ett bearbetbarhetstal. Detta index är baserat på en procentsats, där C360 Friskärande mässing fungerar som riktmärke vid 100%. En legering med ett betyg på 70% är 70% lika lätt att bearbeta som C360. En högre klassificering innebär snabbare skärhastigheter, längre verktygslivslängd och en bättre ytfinish, vilket ofta innebär en lägre kostnad per del.

Här är en snabb jämförelse av några vanliga mässingslegeringar som vi arbetar med på PTSMAKE:

| Legering (UNS-nr) | Vanligt namn | Sammansättning (ca %) | Maskinbearbetningsgrad |

|---|---|---|---|

| C26000 | Patron mässing | 70% Cu, 30% Zn | 30% |

| C36000 | Fri skärande mässing | 61,5% Cu, 35,5% Zn, 3% Pb | 100% |

| C38500 | Arkitektonisk brons | 57% Cu, 40% Zn, 3% Pb | 90% |

| C46400 | Marin mässing | 60% Cu, 39,2% Zn, 0,8% Sn | 30% |

Balans mellan styrka och formbarhet

Det finns alltid en avvägning mellan en legerings hållfasthet och dess formbarhet (eller duktilitet).

- Alfa-mässing (t.ex. C260): Dessa har en högre kopparhalt (över 65%) och en enfasig kristallstruktur. De är mycket duktila och utmärkta för kallbearbetningsprocesser som djupdragning, spinning och bockning. Styrkan är dock lägre.

- Alfa-Beta-mässing (t.ex. C360, C385): Med mer zink får dessa legeringar en tvåfasstruktur som gör dem starkare och hårdare men mindre formbara. De är idealiska för maskinbearbetning men inte för omfattande kallformning.

För en komponent som en ammunitionshölje, som formas genom djupdragning, är C260 Cartridge Brass det perfekta valet. För en gängad VVS-armatur som kräver omfattande bearbetning och måttlig styrka är C360 industristandarden.

En praktisk jämförelse av vanliga mässingslegeringar

Att välja rätt legering handlar ofta om de specifika kraven i applikationen. I våra projekt på PTSMAKE guidar vi ofta kunderna genom detta beslut genom att fokusera på detaljens primära funktion.

För höghastighetsbearbetning: C360 Friskärande mässing

Detta är arbetshästen i mässing cnc-bearbetning världen av en anledning. Blyinnehållet på 3% ger den en oöverträffad maskinbearbetbarhet på 100%. Spånorna bryts bort rent, vilket möjliggör höga skärhastigheter, minimalt verktygsslitage och utmärkt ytfinish direkt från maskinen. Detta gör det extremt kostnadseffektivt för högvolymsproduktion av delar som fästelement, ventilkomponenter, beslag och hårdvara. Om din detalj kräver komplexa geometrier och snäva toleranser som skapas genom maskinbearbetning är C360 nästan alltid utgångspunkten.

För styrka och korrosionsbeständighet: C464 Naval mässing

När en del är avsedd för en marin eller mycket korrosiv miljö är C464 ett överlägset val. Den innehåller ca 1% tenn, vilket avsevärt hämmar avzinkning i saltvatten. Även om bearbetbarhetsgraden endast är 30% är den förbättrade hållbarheten och korrosionsbeständigheten inte förhandlingsbar för applikationer som marin hårdvara, propelleraxlar och ventilspindlar som utsätts för havsvatten. Kompromissen i form av långsammare bearbetningshastigheter motiveras av detaljens livslängd.

För utmärkt kallbearbetning: C260 Patron mässing

C260, även känd som 70/30-mässing, har den bästa duktiliteten bland vanliga mässingar. Det är inte en bra kandidat för maskinbearbetning på grund av dess gummiliknande natur och låga maskinbearbetningsgrad (30%). Istället ligger dess styrka i dess förmåga att böjas, formas och dras till komplexa former utan att spricka. Vi ser det användas för dekorativa föremål, lamparmaturer och, som bekant, ammunitionshöljen, där materialet måste formas till en exakt form samtidigt som det förblir hållbart.

Kostnadseffektivitet: Mer än bara materialpris

Ett vanligt misstag är att välja en legering enbart baserat på dess pris per kilo. Verklig kostnadseffektivitet är en kombination av materialkostnad, bearbetningstid och prestanda under livscykeln. C360 kan ha en något högre materialkostnad än vissa andra mässingslegeringar, men dess otroliga bearbetbarhet kan minska cykeltiderna med över 50% jämfört med en legering som C464. Denna minskning av maskintid och verktygsslitage gör ofta den slutliga delen billigare. Omvänt kan användning av en billigare men korrosionsbenägen legering i en kritisk applikation leda till förtida fel och kostsamma utbyten, vilket gör en mer robust legering som C464 till det mer ekonomiska valet i det långa loppet.

Att välja rätt mässingslegering är ett kritiskt steg som balanserar prestanda och kostnad. Nyckeln är att matcha legeringens egenskaper - som drivs av dess koppar-, zink- och blyinnehåll - med detaljens slutanvändning. C360 utmärker sig vid höghastighetsbearbetning, C464 ger överlägsen korrosionsbeständighet för marina applikationer och C260 är idealisk för delar som kräver omfattande formning. Genom att ta hänsyn till bearbetbarhet och livscykelbehov, inte bara materialpriset, säkerställer du det mest tillförlitliga och kostnadseffektiva resultatet för dina mässing cnc-bearbetning projekt.

Designoptimering för CNC-bearbetade komponenter i mässing.

Har du någonsin konstruerat en mässingskomponent som såg perfekt ut i CAD men som orsakade stora huvudbry och kostnadsöverskridanden under produktionen? Det är ett frustrerande vanligt scenario.

Att optimera designen av mässingskomponenter handlar om att balansera prestandakrav med tillverkningsbarhet. Genom att förenkla geometrin, specificera praktiska toleranser och ytfinish och samarbeta tidigt med din tillverkningspartner kan du avsevärt minska kostnaderna, minimera avfallet och förbättra den slutliga delens funktionalitet.

Bra design för CNC-bearbetning av mässing är inte bara något som händer, utan ett resultat av medvetna val där tillverkningsprocessen beaktas från början. Det är en dialog mellan designerns vision och verkligheten på maskinverkstadsgolvet. Målet är att skapa en detalj som inte bara är funktionell utan också effektiv att producera. Denna effektivitet leder direkt till lägre kostnader och kortare ledtider.

Balans mellan toleranser och kostnader

Ett av de vanligaste problemen vi ser på PTSMAKE är övertolerans. Ingenjörer tillämpar ofta snäva toleranser på en hel detalj, även på icke-kritiska funktioner. Precision är visserligen viktigt, men onödigt snäva toleranser ökar bearbetningstiden och kostnaden dramatiskt. Varje snävare tolerans kan kräva mer exakta verktyg, långsammare skärhastigheter och ytterligare inspektionssteg. Nyckeln är att endast tillämpa snäva toleranser där de är funktionellt nödvändiga. För ytor som inte passar ihop eller icke-kritiska funktioner kan användning av standardtoleranser minska kostnaderna med upp till 25-30% baserat på våra tidigare projektdata. Fråga alltid dig själv: "Måste den här funktionen verkligen vara så här exakt?" Svaret kommer ofta att förenkla din design och din budget.

Ytfinish: Funktion kontra estetik

Ytfinish är ett annat område där designavsikten kan ha stor inverkan på kostnaden. En spegelblank yta ser imponerande ut, men kräver flera finbearbetningspass och ibland sekundära processer som polering eller läppning. För en mässingskomponent som ska vara invändig och osynlig är en standardbearbetad ytfinish (t.ex. 125 Ra µin) ofta helt tillräcklig. Men för en del där tribologisk3 är kritiska, t.ex. ett lager eller en tätningsyta, är en specifik, slätare ytfinish inte förhandlingsbar. Konstruktionen bör tydligt ange olika ytfinish för olika delar av detaljen beroende på deras funktion.

| Funktionstyp | Rekommenderad tolerans | Typisk ytfinish (Ra µin) | Påverkan på kostnader |

|---|---|---|---|

| Passande ytor | ±0,001" (±0,025 mm) | 32 - 63 | Hög |

| Hål för frigång | ±0,005" (±0,127 mm) | 125 | Låg |

| Extern, icke-funktionell | ±0,010" (±0,254 mm) | 125 - 250 | Låg |

| Tätning av ytor | ±0,002" (±0,050 mm) | 16 - 32 | Mycket hög |

Förenkling av detaljgeometri

Komplex geometri kan vara en utmaning, även med avancerade 5-axliga maskiner. Här är några geometritips för CNC-bearbetning av mässing:

- Invändiga hörn: Undvik skarpa invändiga hörn. Standardskärverktyg har en radie, så om du konstruerar med en invändig radie som är något större än verktygets radie slipper du använda långsammare och dyrare processer som EDM.

- Tunna väggar: Mässing är en relativt mjuk metall. Alltför tunna väggar kan vibrera eller förvrängas under bearbetningen, vilket leder till felaktigheter. Som en allmän regel bör du försöka hålla väggtjockleken över 0,030 tum (0,75 mm).

- Djupa fickor: Ju djupare fickan är, desto längre måste verktyget vara. Längre verktyg är mindre styva, vilket kan leda till skakningar och en dålig ytfinish. En bra tumregel är att hålla fickdjupet till mindre än sex gånger verktygets diameter.

Utöver de grundläggande principerna för geometri och toleranser innebär effektiv designoptimering att man måste tänka på detaljens hela livscykel och dess interaktion med tillverkningsprocessen. Det är här som ett tidigt samarbete med din tillverkningspartner blir ovärderligt. En maskinist kan erbjuda insikter som inte alltid är uppenbara enbart utifrån en CAD-modell.

Integrera funktionella egenskaper på ett smart sätt

Att utforma funktionella egenskaper med tillverkningsbarhet i åtanke är avgörande.

- Trådar: När du konstruerar gängor, ange standardstorlekar när det är möjligt. Anpassade gängor kräver specialverktyg, vilket ökar kostnaderna och ledtiden. Se också till att det finns ett avlastningsspår i slutet av gängningen. Detta ger verktyget en plats att gå ut på, vilket förhindrar verktygsbrott och säkerställer en ren gänga. För invändiga gängor ska du se till att hålet är borrat med rätt förborrningsdiameter och tillräckligt djupt för att rymma hela gängans längd plus en liten marginal.

- Underskärningar: Underskärningar är möjliga men kräver speciella "lollipop"- eller "T-slot"-fräsar. Om det är nödvändigt med en underskärning ska den utformas med tillräckligt utrymme för att verktyget ska kunna komma in och ut. I vissa tidigare projekt har vi samarbetat med kunder för att omforma en del till två enklare komponenter som senare monteras ihop, vilket helt eliminerar en komplex och kostsam underskärning.

Materialspecifik konstruktion för mässing

Mässing är känt för sin utmärkta bearbetbarhet, vilket möjliggör höga skärhastigheter och matningar. Din design kan dra nytta av detta. Eftersom den producerar små, hanterbara spånor är det lättare att bearbeta djupa hål och små fickor i mässing än i gummiartade material som aluminium eller rostfritt stål. Dess höga värmeledningsförmåga innebär dock att värme snabbt kan byggas upp. Konstruktioner som möjliggör ett bra kylvätskeflöde är fördelaktiga. Undvik djupa, smala spår där spånor och värme kan fastna.

| Hänsyn till design | Standardmetod | Optimerad för CNC-bearbetning av mässing | Förmån |

|---|---|---|---|

| Integration av funktioner | Flera separata delar | Kombinera funktioner till en enda del | Kortare monteringstid, förbättrad hållfasthet |

| Verktygsåtkomst | Komplexa interna funktioner | Design för tydliga verktygsvägar | Snabbare bearbetning, bättre finish |

| Deburring | Förutsätt manuell gradning | Lägg till små avfasningar på alla kanter | Lägre kostnader för efterbearbetning |

| Hållare för arbetsstycken | Inga specifika funktioner | Lägg till tillfälliga flikar eller plana ytor | Säkrare installation, högre noggrannhet |

Styrkan i ett tidigt samarbete

Det enskilt mest effektiva tipset jag kan ge är att involvera din bearbetningspartner tidigt i designprocessen. Skicka en preliminär modell till dem innan du färdigställer ritningarna. På PTSMAKE ger vi ofta feedback från DFM (Design for Manufacturability) som identifierar potentiella problem och föreslår mindre modifieringar. Ett 10-minuterssamtal kan ofta spara dagar av bearbetningstid och en betydande del av budgeten. Denna samarbetsstrategi säkerställer att den slutliga designen inte bara är en teoretisk framgång, utan även en praktisk och kostnadseffektiv sådan.

Att optimera en design för CNC-bearbetning av mässing är en strategisk process som ger betydande utdelning. Det handlar inte om att kompromissa med din dels prestanda utan om att förbättra dess tillverkningsbarhet. Genom att fokusera på praktiska toleranser, funktionell ytfinish och förenklad geometri kan du skapa komponenter som uppfyller alla tekniska krav på ett effektivt sätt. Kom ihåg att ett tidigt samarbete med din tillverkningspartner är nyckeln till att frigöra kostnadsbesparingar och säkerställa att din design blir en framgång från CAD-skärmen till den färdiga detaljen.

Hållbara metoder inom CNC-bearbetning av mässing?

Har du någonsin funderat över miljöavtrycket bakom dina mässingsdetaljer? Det är lätt att fokusera på slutprodukten, men hur är det med avfallet och energin som förbrukas för att skapa den?

Hållbar CNC-bearbetning av mässing minimerar miljöpåverkan genom att fokusera på nyckelstrategier. Detta inkluderar återvinning av nästan 100% mässingsskrot, användning av energieffektiv utrustning och tillämpning av Lean Manufacturing-principer för att drastiskt minska materialavfall och energiförbrukning.

Förstå det miljömässiga fotavtrycket

För att verkligen kunna förbättra oss måste vi först förstå påverkan. Processen att omvandla ett rått mässingsblock till en färdig komponent har flera miljömässiga beröringspunkter. Det handlar inte bara om den glänsande delen i slutet, utan om hela resan. I tidigare projekt på PTSMAKE har vi brutit ner detta för att identifiera var vi kan göra de mest betydande förbättringarna för våra kunder och planeten.

Materialavfall: Mer än bara skrot

När du bearbetar mässing skapas spånor. Detta överblivna material kan ibland utgöra en betydande del av det ursprungliga arbetsstycket. Om det inte hanteras på rätt sätt blir det rent avfall. Utöver den uppenbara materialförlusten tillkommer också den energi och de resurser som används för att utvinna och bearbeta det jungfruliga materialet från första början. Varje gram mässing som vi räddar från att hamna på soptippen är en vinst. En heltäckande Livscykelanalys4 skulle avslöja den fulla effekten av detta avfall, från gruvdrift till bortskaffande.

Energiförbrukning: Den effekthungriga processen

CNC-maskiner är kraftfulla verktyg och de kräver mycket el för att fungera. Spindeln, servon, kylvätskepumpar och styrenheter drar alla energi. Äldre maskiner kan vara särskilt ineffektiva och förbrukar ström även när de är inaktiva. Energifotavtrycket omfattar även fabrikens belysning, HVAC-system och luftkompressorer. Att minska den här förbrukningen är inte bara bra för miljön, det sänker också driftskostnaderna direkt.

Kylvätskor och utsläpp

Skärvätskor, eller kylvätskor, är nödvändiga för mässing cnc-bearbetning. De minskar värmen, smörjer skärverktyget och spolar bort spånor. Traditionella petroleumbaserade kylmedel kan dock vara svåra att göra sig av med på ett säkert sätt och kan skapa luftburna dimmor. Korrekt hantering, filtrering och en övergång till mer miljövänliga, biobaserade alternativ är avgörande för en hållbar verksamhet.

En enkel jämförelse visar vägen framåt:

| Aspekt | Traditionellt tillvägagångssätt | Hållbart förhållningssätt |

|---|---|---|

| Material Avfall | Skrot är en biprodukt | Skrot är en resurs som ska återvinnas helt och hållet |

| Energianvändning | Maskinerna går kontinuerligt | Energieffektiva maskiner med funktioner för tomgångsstopp |

| Kylvätska | Tänk på att kassera och byta ut | Filtrering, återvinning och användning av biobaserade vätskor |

| Process | Fokusera enbart på delresultat | Fokus på övergripande processeffektivitet |

Handlingskraftiga strategier för bearbetning av grön mässing

Att förstå effekterna är det första steget; att vidta åtgärder är det som skapar förändring. Hållbarhet är inte bara ett modeord; det är en praktisk uppsättning principer som leder till en mer effektiv, ansvarsfull och ofta mer lönsam tillverkningsprocess. Vi har funnit att implementeringen av dessa strategier inte bara minskar vårt miljöavtryck utan också ger ett bättre värde.

Kraften i återvinning: På väg mot noll skrot

Mässing har en unik fördel: det är nästan oändligt återvinningsbart utan någon kvalitetsförsämring. Denna egenskap är hörnstenen i en hållbar mässing cnc-bearbetning. En verksamhet utan skrot är ett realistiskt mål. På vår anläggning implementerar vi ett slutet kretsloppssystem. Alla mässingsflisor, spånor och kasserade delar samlas noggrant in, separeras och skickas till certifierade återvinningsföretag. Materialet smälts sedan ner och omformas till nytt mässingsmaterial som är klart för bearbetning. Denna process använder betydligt mindre energi - upp till 80-90% mindre - än att producera mässing från rå koppar- och zinkmalm.

Investera i energieffektiv teknik

Moderna CNC-maskiner är konstruerade med energieffektivitet i åtanke. Funktioner som tidigare var sällsynta blir nu standard. Dessa inkluderar:

- Intelligent standby: Maskiner stänger automatiskt av icke-väsentliga komponenter efter en period av inaktivitet.

- Högeffektiva motorer: Spindel- och servomotorer är konstruerade för att ge maximal effekt med minimal energiförbrukning.

- Regenerativ bromsning: Vissa avancerade system fångar upp energi under inbromsningen och matar tillbaka den till elnätet, på samma sätt som en hybridbil.

Att uppgradera till denna teknik innebär en initial investering, men de långsiktiga besparingarna på energiräkningarna är betydande.

Lean Manufacturing-principerna i praktiken

Lean-tillverkning handlar i grunden om att eliminera slöseri i alla dess former - inte bara material. Att tillämpa dessa principer i en bearbetningsmiljö ger imponerande resultat.

| Lean-principen | Tillämpning i CNC-maskinbearbetning av mässing | Fördel för miljön |

|---|---|---|

| 5S (sortera, ställa i ordning, glänsa, standardisera, upprätthålla) | En organiserad arbetsyta förebygger fel och minskar behovet av omarbetningar. | Färre kasserade delar innebär mindre slöseri med material och energi. |

| Just-in-time (JIT) | Material beställs och delar tillverkas endast efter behov. | Minimerar energiåtgången för lagerhållning och minskar risken för inkurans. |

| Kaizen (Kontinuerlig förbättring) | Vi analyserar och optimerar regelbundet verktygsbanor för kortare cykeltider. | Mindre körtid för maskinerna innebär direkt lägre energiförbrukning per detalj. |

Genom att ständigt förfina våra processer förbättrar vi inte bara effektiviteten utan minskar också systematiskt vår miljöpåverkan.

Att anamma hållbara metoder inom CNC-bearbetning i mässing är inte bara ett etiskt val; det är en smart affärsstrategi. Genom att förstå miljöpåverkan från avfall, energi och utsläpp kan vi implementera effektiva lösningar. Viktiga åtgärder är att etablera ett robust återvinningsprogram för att uppnå noll skrot, investera i energieffektiva maskiner och anta lean-principer. Dessa steg minskar vårt ekologiska fotavtryck, sänker driftskostnaderna och bygger en mer motståndskraftig och ansvarsfull tillverkningsverksamhet för framtiden.

Avfallshantering och miljöhänsyn vid CNC-bearbetning.

Har du någonsin undrat om din verkstads metoder för avfallshantering verkligen uppfyller kraven eller om de bara är en tickande bomb med potentiella böter och miljöskador? Komplexiteten i regelverken kan vara överväldigande.

Effektiv avfallshantering vid CNC-bearbetning innebär att man separerar avfallsströmmar som mässingsspån och kylvätskor, följer bestämmelser som EPA:s Resource Conservation and Recovery Act (RCRA) och använder certifierade avfallshanteringstjänster för att förhindra föroreningar och säkerställa full miljöanpassning.

Korrekt avfallshantering handlar inte bara om att vara "grön"; det är en juridisk och etisk nödvändighet. Om man inte följer miljöbestämmelserna kan det leda till allvarliga ekonomiska påföljder, driftsstopp och skador på företagets rykte. Kärnan i efterlevnaden ligger i att förstå exakt vad du har att göra med och de specifika regler som styr dess bortskaffande.

Förståelse för viktiga avfallsströmmar

I en butik som är inriktad på mässing cnc-bearbetningkommer du att stöta på tre primära avfallskategorier, var och en med sin egen uppsättning utmaningar och lagstadgade krav.

- Metallspån och spånor: Mässingsspån är den mest uppenbara biprodukten. Även om mässing i sig är mycket återvinningsbart kan det förorenas av skärvätskor och oljor. Denna kontaminering avgör hur den måste hanteras och bearbetas.

- Begagnade kyl- och smörjmedel: Dessa vätskor bryts ned med tiden och samlar på sig metallrester, skräpoljor och bakterier. Att göra sig av med dem på fel sätt, till exempel genom att hälla ner dem i avloppet, är olagligt och miljömässigt katastrofalt.

- Oljiga trasor och absorbenter: Material som används för att rengöra maskiner och delar blir mättade med oljor och lösningsmedel, vilket gör att de klassas som farligt avfall i många länder.

Det regulatoriska landskapet

Att navigera i miljölagar kan kännas som ett heltidsjobb. I USA är det Environmental Protection Agency (EPA) som fastställer de primära standarderna enligt Resource Conservation and Recovery Act (RCRA). Delstatliga och lokala bestämmelser kan dock vara ännu strängare. Att inte känna till en lokal föreskrift är inte ett giltigt försvar. Nyckeln är dokumentation. Varje droppe spillolja och varje kilo förorenade spånor måste redovisas från det att de skapades (vaggan) till dess att de slutförvaras (graven). Att inte upprätthålla detta pappersspår är ett vanligt och kostsamt misstag. Felaktig avfallshantering kan leda till förorening av mark och grundvatten, där skadliga kemikalier bildar en giftig Lakvatten5 som förgiftar det omgivande ekosystemet i årtionden.

| Avfallsström | Primära föroreningar | Gemensam regulatorisk riktlinje |

|---|---|---|

| Mässingsspån | Skäroljor, smörjmedel | Måste vara fri från överskottsvätska före återvinning |

| Begagnade kylvätskor | Spilloljor, metallrester, bakterier | Förbjuden från avloppshantering; kräver behandling |

| Förorenade trasor | Lösningsmedel, oljor | Måste förvaras i förseglade, märkta behållare |

| Hydrauliska/smörjande oljor | Tungmetaller, tillsatser | Klassificeras som farligt avfall; kräver licensierad transportör |

Utöver att bara uppfylla kraven kan proaktiva och innovativa strategier för avfallshantering skapa betydande värde. Det minskar det långsiktiga ansvaret, förbättrar den operativa effektiviteten och stärker varumärkets image. Moderna lösningar fokuserar inte bara på bortskaffande utan även på minskning och återanvändning, vilket gör att avfallsflöden blir potentiella intäktsströmmar. I vårt arbete med kunder på PTSMAKE har vi upptäckt att en framåtblickande strategi för avfall ofta avslöjar dolda ineffektiviteter i hela produktionsprocessen.

Innovativa lösningar för återvinning och avfallshantering

Målet är att komma bortom den enkla mentaliteten att avfall ska tas om hand "utom synhåll, utom åtanke". Tekniken erbjuder bättre sätt att hantera avfall som är både miljömässigt och ekonomiskt överlägsna.

För mässingsspån:

Istället för att sälja lösa, våta spånor till en skrothandlare till ett lågt pris kan du överväga att investera i en spånsnurra eller briketteringspress. En spånsnurra använder centrifugalkraften för att återvinna en hög andel skärvätska från spånorna. En briketteringspress komprimerar de torra spånorna till täta puckar. Enligt vår erfarenhet betalar skrothandlare extra för dessa briketter eftersom de är lättare att transportera och smälta, och den återvunna kylvätskan kan filtreras och återanvändas, vilket minskar kostnaderna för inköp av ny vätska avsevärt.

För kylvätskor och smörjmedel:

System för återvinning av kylvätskor har blivit alltmer tillgängliga. Tekniker som skummare för spillolja, centrifuger och koalescers kan förlänga livslängden på dina skärvätskor dramatiskt. Genom att kontinuerligt avlägsna föroreningar bibehåller du kylvätskans prestanda, minskar frekvensen för rengöring av hela maskinen och minimerar volymen spillvätska som kräver dyr avfallshantering. Vissa verkstäder som vi har arbetat med har minskat sin spillvolym av kylvätska med över 70% med dessa system.

Välja miljövänliga alternativ

Det bästa sättet att hantera avfall är att inte skapa det från första början. Marknaden för miljövänliga bearbetningsvätskor har mognat och erbjuder högpresterande alternativ som är mindre skadliga för miljön och dina anställda.

| Typ av vätska | Prestandaegenskaper | Miljöpåverkan |

|---|---|---|

| Petroleumbaserad | Hög smörjförmåga, stabil | Hög; ej förnyelsebar, farlig avfallshantering |

| Semi-Syntetisk | Bra balans mellan kylning och smörjning | Måttlig; innehåller petroleum |

| Hel-syntetisk | Utmärkt kylning, lång livslängd | Låg; biologiskt nedbrytbara alternativ tillgängliga |

| Vegetabilisk-baserad (Ester) | Utmärkt smörjförmåga, biologiskt nedbrytbar | Mycket låg; förnybar, hög operatörssäkerhet |

Att byta till en biologiskt nedbrytbar, vegetabiliskt baserad skärvätska kan till exempel förenkla avfallshanteringen och minska de hälsorisker som är förknippade med oljedimma i verkstaden. Även om det initiala inköpspriset kan vara något högre, är den totala ägandekostnaden ofta lägre när du räknar in minskade avfallshanteringsavgifter och en säkrare arbetsmiljö.

Avfallshantering inom CNC-bearbetning kräver att man förstår både de juridiska skyldigheterna och de praktiska lösningar som finns tillgängliga. Genom att korrekt identifiera avfallsströmmar, följa bestämmelser som RCRA och spåra avfallshanteringen undviker du böter och miljöskador. Genom att använda innovativ teknik för återvinning av mässingsspån och kylvätskor och välja miljövänliga vätskealternativ kan man inte bara säkerställa efterlevnad utan också förbättra verksamhetens effektivitet och lönsamhet. Det är ett strategiskt steg mot en mer hållbar och ansvarsfull tillverkningsprocess.

Kvalitetssäkrings- och inspektionstekniker för CNC-delar i mässing?

Har du någonsin oroat dig för att en enda mässingskomponent som inte uppfyller specifikationerna kan få hela ditt projektschema att spåra ur? Hur säkerställer du att varje del är en perfekt matchning för din design, varje gång?

Moderna inspektionstekniker som koordinatmätmaskiner (CMM) och optiska skannrar, i kombination med rigorös spårbarhet och dokumentation, är grundläggande för att garantera dimensionell noggrannhet, ytintegritet och övergripande kvalitet på CNC-bearbetade mässingsdelar, vilket säkerställer att de uppfyller de strängaste industristandarderna.

Moderna inspektionsmetoder för kompromisslös precision

För att uppnå snäva toleranser på mässingsdetaljer krävs mer än bara skicklig maskinbearbetning; det krävs verifiering med avancerad metrologisk utrustning. Traditionella verktyg som skjutmått och mikrometrar har sin plats, men för komplexa geometrier och krav på hög precision räcker de helt enkelt inte till. Modern inspektionsteknik eliminerar gissningar och ger objektiva, repeterbara data. På PTSMAKE integrerar vi dessa verktyg direkt i vårt kvalitetsarbetsflöde för att validera varje kritisk egenskap hos de delar vi tillverkar.

Mätmaskin för koordinatmätning (CMM)

CMM är hörnstenen i modern kvalitetssäkring inom precisionstillverkning. Den använder en mycket känslig prob för att vidröra olika punkter på en detaljs yta, vilket skapar en 3D-karta över dess geometri. Dessa data jämförs sedan direkt mot den ursprungliga CAD-modellen. För komplexa CNC-bearbetningsprojekt för mässing med invecklade detaljer och snäva GD&T-angivelser (Geometric Dimensioning and Tolerancing) är en CMM inte förhandlingsbar. Den kan exakt mäta funktioner som är omöjliga att kontrollera med handverktyg, t.ex. toleranser för rätt position, planhet och profil. Enligt vår erfarenhet från kunder inom fordons- och flygindustrin är CMM-rapporter ofta en obligatorisk leverans, vilket ger ett obestridligt bevis på överensstämmelse.

Optisk och beröringsfri mätning

För vissa applikationer, särskilt högvolymproduktion eller detaljer med känsliga ytor, är beröringsfri mätning idealisk. Optiska mätsystem, t.ex. visionsystem och laserskannrar, registrerar miljontals datapunkter på några sekunder utan att fysiskt vidröra komponenten. Detta är särskilt användbart för mässingsdelar, eftersom man undviker risken för repor eller skador på den färdiga ytan. Dessa system är utmärkta för att verifiera 2D-profiler, kontrollera flera detaljer samtidigt och utföra snabba inspektioner av första artikeln. De ger en heltäckande bild av detaljens yta och fångar upp avvikelser som kan missas med beröringsbaserade metoder. Denna snabbhet och noggrannhet hjälper oss att upprätthålla processkontrollen under produktionen och säkerställa enhetlighet från första till sista detaljen. Vi använder en kombination av dessa metoder, inklusive specialverktyg för ytanalys, t.ex. Profilometri6för att få en fullständig bild av en komponents kvalitet.

Kvalitetens ryggrad: Spårbarhet och dokumentation

Inspektionsverktyg talar om för dig om en del är bra eller dålig, men ett robust kvalitetssystem talar om för dig Varför. Det är här som spårbarhet och dokumentation blir avgörande. De ger en fullständig historik för varje del och skapar en transparent och ansvarsfull tillverkningsprocess. Det handlar inte bara om att skapa pappersarbete; det handlar om att bygga ett system av förtroende och kontroll som förhindrar att defekter någonsin når kunden. För alla seriösa CNC-bearbetningsprojekt för mässing är ett misslyckande med att dokumentera ett misslyckande med att kontrollera kvaliteten.

Spårbarhetens oumbärliga roll

Spårbarhet innebär att man har möjlighet att spåra varje aspekt av en detaljs resa. Detta börjar med själva råmaterialet. Vi dokumenterar värmepartiet och leverantören av den specifika mässingslegering som används för dina delar och ser till att materialegenskaperna uppfyller dina specifikationer. Därefter spårar vi vilken maskin som användes, vem som var operatör, produktionsdatum och resultaten av varje inspektion. Varför är det här så viktigt? Föreställ dig att en kritisk komponent går sönder ute på fältet. Med full spårbarhet kan vi omedelbart identifiera den exakta produktionsbatchen, undersöka grundorsaken - oavsett om det var ett materialproblem eller en processavvikelse - och isolera alla andra delar som kan ha påverkats. Den här möjligheten är avgörande för att minska riskerna, särskilt i reglerade branscher.

Dokumentation: Ditt bevis på kvalitet

Tydlig och konsekvent dokumentation är grunden för ett tillförlitligt kvalitetsledningssystem. Den säkerställer att specifikationerna förstås och följs i varje steg. Det ger också kunden ett konkret bevis på att deras delar har tillverkats och verifierats på rätt sätt.

| Dokumenttyp | Syfte |

|---|---|

| Certifikat för material | Verifierar de kemiska och mekaniska egenskaperna hos den råa mässingslegeringen. |

| Första artikelinspektion (FAI) | En detaljerad rapport som bekräftar att den första tillverkade delen uppfyller alla specifikationer. |

| Inspektionsblad för processinspektion | Registrerar mätningar som görs under produktionskörningen för att övervaka enhetligheten. |

| Slutlig inspektionsrapport | Ger en sammanfattning av alla slutliga dimensionella och visuella kontroller före leverans. |

| Intyg om överensstämmelse (CoC) | En formell försäkran om att delarna uppfyller alla kund- och branschstandarder. |

Denna uppsättning dokument skapar ett omfattande kvalitetsregister för varje order. I vårt arbete på PTSMAKE har vi upptäckt att tydlig och grundlig dokumentation bygger långsiktigt förtroende, eftersom det ger våra partners fullständigt förtroende för de komponenter de får.

För att uppnå överlägsen kvalitet på CNC-detaljer i mässing krävs ett dubbelt angreppssätt. Avancerade inspektionsverktyg som CMM:er och optiska skannrar ger hårddata för att verifiera måttnoggrannhet och ytintegritet. Samtidigt skapar ett disciplinerat system för spårbarhet och omfattande dokumentation en transparent och ansvarsfull process. Denna kombination säkerställer att varje detalj inte bara uppfyller designspecifikationerna utan också backas upp av en komplett dokumentation av tillverkningen, vilket ger en verklig sinnesro.

Skalning av produktion: Från prototyptillverkning till CNC-bearbetning av mässing i stora volymer?

Har du någonsin fulländat en prototyp i mässing, bara för att upptäcka att uppskalning till produktion känns som att börja om från början? Kostnaderna, toleranserna och logistiken blir plötsligt enorma utmaningar.

Att skala upp CNC-bearbetning av mässingsdetaljer från en enda prototyp till högvolymproduktion kräver en grundläggande förändring av strategin. Denna övergång är beroende av att man väljer rätt automatiserad utrustning, optimerar varje steg i arbetsflödet och genomför en rigorös produktionsplanering för att säkerställa konsekvens och effektivitet i stor skala.

Det är när man går från en enda perfekt detalj till tusentals identiska detaljer som den verkliga ingenjörskonsten börjar. Den maskin som skapade din prototyp, sannolikt en vanlig CNC-fräs eller svarv, är ofta inte rätt verktyg för massproduktion. Den är byggd för mångsidighet, inte för snabbhet i volym. Att skala framgångsrikt innebär att man måste tänka om hela tillverkningsprocessen, med början med själva hårdvaran. På PTSMAKE guidar vi våra partners genom denna övergång och säkerställer att det valda tillvägagångssättet överensstämmer med deras volym-, komplexitets- och kostnadsmål.

Välja rätt maskiner för våg

Nyckeln är att matcha maskinen till jobbet. För mässingsdetaljer i stora volymer ger specialutrustning enorma fördelar i fråga om hastighet och kostnad per detalj.

Schweiziska skruvmaskiner

Dessa maskiner är idealiska för små, komplexa och smala mässingsdetaljer. De arbetar genom att mata stångmaterialet genom en styrbussning och bearbeta detaljen precis vid stödpunkten. Detta minimerar avböjningen och möjliggör otroligt snäva toleranser på långa delar. För komponenter som kontakter, stift och axlar kan en schweizisk maskin ofta färdigställa delen i en enda operation.

Flerspindliga svarvar

När råhastighet är målet för enklare detaljgeometrier är flerspindliga maskiner mästarna. De har flera spindlar (vanligtvis 6 eller 8) som bearbetar flera detaljer samtidigt. När trumman indexeras utför varje spindel en annan operation. Denna parallella bearbetning minskar cykeltiderna dramatiskt för order med stora volymer.

Automatisering och integrering av arbetsflöden

Utöver den primära maskinen innebär skalning att man integrerar automation. Detta inkluderar stångmatare, detaljfångare och robotarmar som flyttar delar mellan stationer. Ett väl utformat arbetsflöde minimerar den manuella hanteringen, minskar risken för fel och gör att maskinerna kan köras kontinuerligt. Vi sätter ofta upp produktionslinjer med hjälp av en Cellulär tillverkning7 där en sekvens av maskiner grupperas för att producera en familj av detaljer, vilket minskar transittiden och förbättrar det totala flödet. Detta är en viktig del av en effektiv mässing cnc-bearbetning i stor skala.

| Typ av maskin | Bäst för | Volym | Cykeltid |

|---|---|---|---|

| CNC svarvnings-/fräsningscenter | Prototyptillverkning, låga volymer | Låg-Medium | Hög |

| Schweizisk skruvmaskin | Små, komplexa delar | Medelhög-Hög | Medium |

| Flerspindlig svarv | Enkla delar med hög volym | Mycket hög | Låg |

När rätt utrustning finns på plats flyttas fokus till planering och utförande. En maskin är bara så effektiv som den process som matar den. Högvolymproduktion är en fråga om konsekvens, där små, upprepade brister snabbt kan leda till betydande kostnader och förseningar. Det är här som noggrann planering och att ta itu med potentiella utmaningar direkt blir avgörande.

Strategisk produktionsplanering

Effektiv planering är ryggraden i alla framgångsrika tillverkningsverksamheter med stora volymer. Det handlar inte bara om att schemalägga maskintid; det handlar om att skapa ett robust system som förutser och mildrar potentiella problem.

Material- och verktygshantering

För mässing är materialkonsistens nyckeln. Vid uppskalning etablerar vi relationer med betrodda leverantörer för att kunna köpa in stora partier mässing med certifierade kemiska sammansättningar. Detta säkerställer förutsägbar bearbetbarhet från första till sista detaljen. Verktygsstrategin förändras också. I stället för att köra ett verktyg tills det går sönder använder vi system för övervakning av verktygens livslängd. Baserat på våra tester kan vi förutse när ett verktyg kommer att börja slitas och planera in byten under planerade stillestånd, vilket förhindrar att delar som inte uppfyller specifikationerna och trasiga verktyg stoppar produktionen.

Kvalitetskontroll i stor skala

Att inspektera varje enskild detalj på varje detalj är omöjligt i högvolymproduktion. Istället använder vi oss av statistisk processtyrning (SPC). Genom att ta systematiska prover och mäta nyckelfunktioner kan vi övervaka processen i realtid. Om vi ser en trend där en dimension närmar sig en toleransgräns kan vi ingripa och justera processen innan några dåliga delar tillverkas. Automatiserade system som koordinatmätmaskiner (CMM) och prober i processen är integrerade i arbetsflödet för effektiv och tillförlitlig verifiering.

Övervinna vanliga skalningsutmaningar

Övergången till hög volym medför unika hinder som inte finns vid prototyptillverkning. Så här hanterar vi dem i våra projekt.

| Utmaning | Vår lösning på PTSMAKE |

|---|---|

| Upprätthålla snäva toleranser | Implementera SPC och automatiserad mätning i processen för att övervaka och styra processvariabler i realtid. |

| Hantering av evakuering av chip | Använd högtryckskylsystem och optimerade verktygsbanor som är särskilt utformade för kontinuerlig mässingsbearbetning för att förhindra spånuppbyggnad. |

| Kostnader som kryper | Genomför DFM-analys (Design for Manufacturability) tidigt och optimera kontinuerligt cykeltiderna med mikrosekunder. |

| Säkerställa processtabilitet | Standardisera inställningar, dokumentera varje processparameter och utför regelbundet maskinunderhåll för att säkerställa repeterbar prestanda. |

Att framgångsrikt skala upp från en prototyp till CNC-bearbetning av mässing i stora volymer är en komplex men hanterbar process. Det kräver att man går från ett engångstänkande till ett systembaserat tillvägagångssätt. Övergången hänger på att man väljer specialiserad, automatiserad utrustning som schweiziska skruvmaskiner eller flerspindliga svarvar. Lika avgörande är optimerade arbetsflöden, noggrann produktionsplanering för material och verktyg samt implementering av robusta kvalitetskontrollsystem som SPC för att klara utmaningar när det gäller konsekvens, kostnad och effektivitet i stor skala.

Strategier för kostnadsoptimering i projekt för CNC-bearbetning av mässing.

Tycker du att det är svårt att balansera din projektbudget samtidigt som du upprätthåller kvalitetsstandarderna för dina mässingsdelar? Avviker oväntade kostnader ofta din ekonomiska planering för CNC-bearbetning av mässing?

Optimering av CNC-bearbetningskostnader för mässing innebär smart materialutnyttjande, minskning av inställningstider genom design för tillverkningsbarhet (DFM), utnyttjande av batchproduktion och val av rätt leverantör. Mässingens utmärkta bearbetbarhet ger i sig en betydande kostnadsfördel jämfört med andra metaller, vilket möjliggör snabbare cykeltider och lägre verktygsslitage.

För att effektivt kontrollera kostnaderna måste vi börja med själva materialet. Mässing har en unik kombination av egenskaper som gör det ekonomiskt för CNC-bearbetning jämfört med många stål eller rostfria stål. Dess bearbetbarhet är en primär drivkraft för kostnadsbesparingar.

Utnyttja mässings naturliga maskinbearbetningsegenskaper

Mässing ger möjlighet till betydligt högre skärhastigheter och matningshastigheter. I våra tester kan bearbetningen av en vanlig mässingslegering som C360 vara upp till fem gånger snabbare än bearbetningen av sega stål. Denna hastighet leder direkt till kortare cykeltider per detalj, vilket minskar maskintiden och arbetskostnaderna. Dessutom ger den fria bearbetningen av mässing små, hanterbara spånor och orsakar mindre slitage på skärverktygen. Detta förlänger verktygens livslängd, minskar antalet verktygsbyten och minimerar risken för verktygsbrott, vilket är dolda kostnader som snabbt kan ackumuleras. Mindre verktygsslitage innebär också jämnare kvalitet på detaljerna under en produktionsserie, vilket förhindrar kostsamma omarbetningar.

Strategier för smart materialutnyttjande

Hur du hanterar råmaterialet är ett annat kritiskt område för optimering. Slöseri med material är slöseri med pengar.

Sourcing av form i nära-nät

Istället för att börja med ett stort block av standardstorlek kan du överväga att köpa in material som redan ligger nära den slutliga detaljens mått. Genom att använda extruderade profiler eller specialanpassade stavar minimeras mängden material som behöver bearbetas bort. Detta minskar inte bara materialkostnaderna utan förkortar också bearbetningstiden, vilket skapar dubbla kostnadsfördelar. I tidigare projekt på PTSMAKE har vi hjälpt kunder att minska materialavfallet med över 30% genom att helt enkelt byta till material med nära nätform.

Maximera skrotvärdet

Mässing har ett utmärkt återvinningsvärde. Spån och skrotmaterial från din mässing cnc-bearbetning processen kan samlas in och säljas. Även om det inte täcker den ursprungliga materialkostnaden ger det en rabatt som kan tas med i den totala projektbudgeten. En välorganiserad verkstad har ett system för att separera mässingsskrot för att maximera dess återförsäljningsvärde. Den höga densiteten och efterfrågan på mässing gör att dess skrot är mer värdefullt än många andra vanliga metaller.

Minimera installationstiderna med DFM

DFM (Design for Manufacturability) är en samarbetsprocess där vi analyserar en detaljs design för att hitta sätt att göra den enklare och billigare att producera. Komplexa inställningar är en stor kostnadsdrivare i alla CNC-projekt.

| DFM-övervägande | Påverkan på installationskostnaden | Exempel |

|---|---|---|

| Standardisera funktioner | Minskar antalet verktygsbyten | Använd samma håldiameter eller gängstorlek på hela detaljen. |

| Förenkla geometri | Möjliggör en enda installation | Omforma en komplex kurva till en serie enklare radier. |

| Tillgängliga toleranser | Underlättar fixtureringsbehov | Undvik alltför snäva toleranser på icke-kritiska detaljer. |

| Minska hanteringen av delar | Minimerar operatörens arbetsinsats | Konstruktionsdetaljerna ska om möjligt bearbetas från en sida. |

Genom att förenkla konstruktioner och standardisera funktioner kan vi ofta minska antalet nödvändiga verktygsbyten och till och med bearbeta en detalj i en enda fastspänningsoperation. Detta minskar dramatiskt den icke-produktiva ställtiden, en vanlig faktor som leder till ytdefekter som irriterande8 när verktygsbanorna inte är optimerade.

Utöver de tekniska aspekterna av design och material spelar din produktionsstrategi och valet av partner en lika viktig roll för kostnadsoptimeringen. En låg offert per del innebär inte alltid den lägsta totalkostnaden.

Styrkan i serieproduktion

Stordriftsfördelarna är mycket påtagliga inom CNC-bearbetning. Den inledande installationen - som omfattar programmering av CNC-maskinen, förberedelse av verktyg och skapande av fixturer - är en fast kostnad. Oavsett om du tillverkar 10 delar eller 1 000 delar är denna initiala investering av tid och resurser i stort sett densamma.

Amortering av installationskostnader

När du kör en större serie fördelas den fasta installationskostnaden på fler enheter. Detta sänker kostnaden per enskild detalj avsevärt. För mässing cnc-bearbetning projekt, där cykeltiderna redan är korta, kan installationskostnaden utgöra en betydande del av det totala priset för små serier. Att öka kvantiteten är ett av de mest effektiva sätten att sänka enhetspriset.

| Produktionskvantitet | Uppsättningskostnad per del (illustrativt) |

|---|---|

| 50 enheter | Hög |

| 500 enheter | Medium |

| 5.000 enheter | Låg |

Optimerade materialinköp

Precis som serietillverkning sänker bearbetningskostnaderna, hjälper det också till med materialkostnaderna. Leverantörer erbjuder nästan alltid bättre priser för inköp av stora mängder material. Om du beställer material för en serie på 1.000 delar får du ett mycket bättre pris per kilo eller per fot än om du beställer för en serie på 50 delar. Vi överför dessa besparingar direkt till våra kunder, vilket ytterligare förbättrar kostnadseffektiviteten för större produktionsvolymer.

Att välja rätt tillverkningspartner

Valet av leverantör är kanske den mest kritiska strategin för långsiktig kostnadsoptimering. Ett partnerskap ger mycket bättre resultat än en renodlad transaktionsstrategi.

Se bortom priset per del

Den billigaste offerten är inte alltid det bästa värdet. En leverantör som tar genvägar kan leverera delar med ojämn kvalitet, vilket kan leda till kostsamma monteringsproblem, fel ute på fältet eller behov av en komplett omkörning. Tänk på den totala ägandekostnaden, som inkluderar risken för förseningar, kommunikationsomkostnader och kostnaden för dålig kvalitet. På PTSMAKE fokuserar vi på långsiktigt förtroende och tillförlitlighet och ser till att du får rätt från början.

Expertis inom CNC-bearbetning av mässing

En partner med djup erfarenhet av mässing känner till nyanserna i olika legeringar. De kan rekommendera den bästa legeringen för din applikation och balansera kostnaden med prestandakrav som korrosionsbeständighet eller styrka. De vet vilka matningar, hastigheter och verktyg som är optimala för att säkerställa både effektivitet och en högkvalitativ ytfinish. Denna specialkunskap förhindrar kostsamma försök och misstag och säkerställer att ditt projekt löper smidigt från början.

För att effektivt hantera kostnaderna vid CNC-bearbetning av mässing krävs ett mångfacetterat tillvägagångssätt. Genom att utnyttja mässingens överlägsna bearbetbarhet, implementera smarta DFM-principer, optimera materialanvändningen och planera för serieproduktion kan du sänka kostnaderna avsevärt. I slutändan är det avgörande att välja en erfaren tillverkningspartner som PTSMAKE som förstår dessa nyanser för att uppnå kostnadseffektivitet utan att offra den höga kvalitet som ditt projekt kräver. Det handlar om en holistisk strategi, inte bara om att ta genvägar på en offert.

Fallstudier: Framgångsrika projekt för CNC-bearbetning av mässing.

Har du någonsin drabbats av projektförseningar på grund av att dina bearbetade mässingskomponenter inte uppfyllde kritiska specifikationer? Denna frustration kan få tidslinjer att spåra ur och budgetar att blåsa upp, vilket kan leda till att hela produktionsstrategin ifrågasätts.

Framgångsrika projekt med CNC-bearbetning av mässing visar konsekvent att betydande förbättringar kan uppnås genom att övervinna utmaningar inom materialval, processoptimering och kvalitetskontroll. Dessa fallstudier visar hur riktade lösningar kan minska ledtiderna, minimera avfallet och förbättra slutproduktens prestanda.

Teori är en sak, men det är i den verkliga världen som vi verkligen ser värdet av en väl genomförd tillverkningsplan. I vårt arbete på PTSMAKE har vi samarbetat med kunder för att lösa komplexa utmaningar inom mässingsbearbetning. Dessa exempel handlar inte bara om framgång; de handlar om de specifika problem vi ställdes inför och de praktiska steg vi tog för att uppnå mätbara resultat. De belyser hur ett strategiskt tillvägagångssätt kan förvandla en potentiell flaskhals i produktionen till en strömlinjeformad framgång.

Fallstudie 1: Anslutningar för högtrycksvätskor för fordonsindustrin

En kund inom fordonsindustrin behövde stora volymer av specialtillverkade vätskekopplingar i mässing. Delarna skulle klara höga tryck och extrema temperaturväxlingar utan att läcka.

Utmaningen: Materialintegritet och cykeltid

Den inledande utmaningen var tvåfaldig. För det första hade den tidigare leverantören en hög kassationsgrad på grund av mikrosprickor som bildades under gängprocessen. För det andra var deras cykeltid per detalj för lång, vilket gjorde det svårt att uppfylla kundens produktionsschema och kostnadsmål. Det gällde att hitta en lösning som garanterade detaljintegriteten samtidigt som den förbättrade effektiviteten för mässing cnc-bearbetning process.

Vår lösning och implementering

Vi gjorde detta genom att analysera hela processen, från råmaterial till slutkontroll.

- Optimering av legering: Efter att ha samarbetat med vår kunds ingenjörsteam rekommenderade vi att man skulle byta från en standardmässinglegering till C360 Free-Cutting Brass. Denna legering erbjuder överlägsen bearbetbarhet, vilket minskar påfrestningen på materialet under skärning.

- Verktygs- och parameterjustering: Vi har implementerat specialiserade gängformande gängtappar i stället för skärande gängtappar. Den här metoden formar gängorna genom att förskjuta material i stället för att skära i det, vilket gör att man undviker att skapa spänningspunkter som kan leda till arbetshärdning9 och mikrosprickor.

- Processautomatisering: Vi integrerade ett robotiserat system för lastning/lossning i CNC-svarven, vilket möjliggjorde kontinuerlig drift 24/7. Detta minskade drastiskt manuella ingrepp och tomgångstider.

Det uppnådda resultatet

Resultaten av vår gemensamma testning och implementering var omedelbara och verkningsfulla. Det nya tillvägagångssättet löste inte bara kvalitetsproblemen utan gav också betydande effektivitetsvinster.

| Metrisk | Före PTSMAKE | Efter PTSMAKE | Förbättring |

|---|---|---|---|

| Skrotningsgrad | 12% | < 0,5% | 95,8% Minskning |

| Cykeltid per detalj | 75 sekunder | 48 sekunder | 36% Reduktion |

| Delprestanda | Uppfyllde minimikraven | Överskred sprängtryckprovningar med 20% | Förbättrad säkerhet |

Det här projektet visar hur en kombination av materialvetenskap och processinnovation kan ge överlägsna mässingskomponenter.

När man löser ett problem upptäcker man ofta möjligheter till mer omfattande förbättringar. Framgångarna inom fordonsindustrin stärkte oss i vår övertygelse att en djupdykning i en specifik applikation alltid är den bästa utgångspunkten. Ett annat projekt, den här gången inom konsumentelektronik, innebar helt andra utmaningar som krävde fokus på estetik och precision i mikroskala. Det tvingade oss att förfina våra tekniker för att uppnå felfri ytfinish samtidigt som vi höll otroligt snäva toleranser.

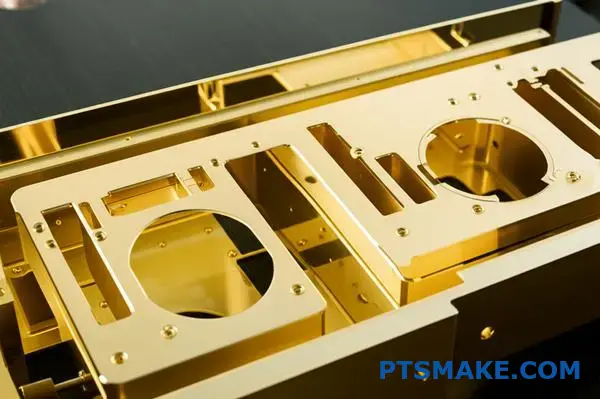

Fallstudie 2: Invecklade höljen för avancerad ljudutrustning

En tillverkare av förstklassig ljudutrustning bad oss att tillverka en serie mässingshöljen för deras nya serie förstärkare. De primära kraven var en felfri, högpolerad ytfinish och absolut måttnoggrannhet för att säkerställa en perfekt passform med andra komponenter.

Utmaningen: Estetik och precision

Mässing är vackert men oförlåtligt. Den största svårigheten var att eliminera alla verktygsmärken och ytfel under själva bearbetningsprocessen, eftersom polering efter bearbetningen var tidskrävande och kunde äventyra designens skarpa kanter. Den interna geometrin var också komplex och krävde snäva toleranser för montering av elektroniska kort. Framgången med denna mässing cnc-bearbetning projektet var beroende av att uppnå estetisk perfektion direkt från maskinen.

Vår lösning och implementering

Vår strategi fokuserade på precision redan från första steget.

- CAM-programmering: Vi utvecklade anpassade verktygsbanor med hjälp av höghastighetsbearbetningsteknik (HSM). Det innebär att vi använder mindre steg och högre matningshastigheter, vilket minimerar verktygstryck och värme och ger en mycket slätare yta.

- Specialiserade verktyg: Vi investerade i diamantbelagda pinnfräsar speciellt för de sista finbearbetningspassen. Dessa verktyg är visserligen dyrare, men ger en spegelblank yta som är nästan omöjlig att uppnå med standardverktyg i hårdmetall.

- Inspektion i maskinen: En Renishaw-prob användes för att utföra mätningar av kritiska detaljer i processen. Detta möjliggjorde automatiska justeringar av verktygsoffset, vilket kompenserade för mindre verktygsslitage i realtid och säkerställde att varje detalj var identisk.

Det uppnådda resultatet

Det noggranna tillvägagångssättet gav resultat och resulterade i ett resultat som gladde kunden och effektiviserade deras monteringsprocess. Höljena var inte bara vackra utan också funktionellt perfekta.

| Metrisk | Föregående leverantör | PTSMAKE Lösning | Förbättring |

|---|---|---|---|

| Avslagsfrekvens (estetik) | 8% | < 1% | 87,5% Minskning |

| Manuell poleringstid | 15 minuter/del | 2 minuter/del | 86,7% Minskning |

| Problem med montering av monteringen | 3% | 0% | 100% Eliminering |

Det här fallet visar att med rätt teknik och expertis kan även de mest krävande estetiska kraven uppfyllas effektivt med hjälp av avancerad mässingsbearbetning.

Dessa verkliga exempel från PTSMAKE-projekt visar att framgångsrik CNC-bearbetning av mässing handlar om mer än att bara skära metall. Det handlar om en holistisk strategi som omfattar allt från materialval till avancerad programmering och kvalitetskontroll i processen. Genom att ta itu med specifika utmaningar som materialintegritet eller estetisk perfektion med riktade lösningar levererar vi konsekvent delar som inte bara uppfyller utan överträffar förväntningarna, vilket leder till påtagliga förbättringar av ledtid, kostnad och övergripande produktprestanda för våra kunder.

Lås upp överlägsna lösningar för CNC-bearbetning av mässing med PTSMAKE

Är du redo att lyfta dina projekt med CNC-bearbetning av mässing med hög precision? Kontakta PTSMAKE idag för en snabb, anpassad offert. Lita på vår expertis för att leverera konsekvent kvalitet, optimalt materialval och skalbar produktion - sömlöst från prototyp till volym. Samarbeta med oss för tillförlitlighet och resultat som du kan mäta.

Förstå hur man väljer rätt mässingslegering för att förhindra denna vanliga form av materialfel. ↩

Klicka för att förstå hur denna korrosionsprocess påverkar mässing och hur man väljer legeringar för att förhindra den. ↩

Förstå hur friktion och slitage påverkar hållbarheten och prestandan hos dina mässingskomponenter. ↩

Förstå hur detta ramverk utvärderar en produkts miljöpåverkan från början till slut. ↩

Förstå de allvarliga miljörisker som är förknippade med felaktig avfallshantering av vätskor genom att utforska denna term. ↩

Lär dig hur denna ytmätningsteknik direkt påverkar din detaljs prestanda och funktionalitet. ↩

Läs mer om hur denna produktionslayout drastiskt kan minska ledtiderna och förbättra kvaliteten på dina detaljer. ↩

Förstå hur man genom att förhindra denna specifika slitmekanism kan förlänga verktygets livslängd och förbättra detaljens ytfinish. ↩

Läs om hur denna materialegenskap kan påverka hållbarheten och bearbetningsprocessen för din mässingsdel. ↩