Många ingenjörer kämpar med CNC-bearbetningsprojekt i rostfritt stål som kräver både precision och tillförlitlighet. Utmaningen blir värre när du behöver delar som kan motstå tuffa miljöer samtidigt som de bibehåller snäva toleranser.

CNC-bearbetning av rostfritt stål kombinerar avancerad tillverkningsteknik med korrosionsbeständiga material för att producera komponenter med hög precision för medicin-, flyg-, fordons- och industritillämpningar, vilket ger överlägsen hållbarhet och prestanda.

På PTSMAKE arbetar jag med ingenjörer som behöver tillförlitliga lösningar för sina mest krävande projekt. Bearbetning av rostfritt stål kräver specifik expertis inom materialval, verktygsstrategier och kvalitetskontroll. Rätt tillvägagångssätt kan göra skillnaden mellan en detalj som uppfyller specifikationerna och en som överträffar förväntningarna på prestanda. Den här guiden täcker allt från materialkvaliteter och ytbehandling till att övervinna vanliga bearbetningsutmaningar och säkerställa jämn kvalitet.

Varför är rostfritt stål det bästa valet för CNC-bearbetning?

Har du någonsin specificerat en metall för en kritisk komponent, bara för att se den korrodera eller gå sönder under tryck? Detta enda val kan äventyra ett helt projekt och leda till kostsamma omkonstruktioner och förseningar.

Rostfritt stål är förstahandsvalet för CNC-bearbetning på grund av dess exceptionella kombination av korrosionsbeständighet, hög draghållfasthet, hållbarhet och hygieniska egenskaper. Det gör det till ett idealiskt material för att tillverka tillförlitliga, hållbara delar för krävande industrier där prestanda inte får äventyras.

Vid val av material måste ingenjörer balansera prestanda, kostnad och tillverkningsbarhet. Rostfritt stål framstår ofta som det överlägsna alternativet, särskilt för delar som kommer att utsättas för utmanande driftsmiljöer. Dess rykte är inte bara baserat på dess blanka utseende; det är byggt på en grund av robust materialvetenskap som direkt översätts till verkliga fördelar. Hemligheten ligger i dess sammansättning, främst krom, som bildar en tunn, osynlig och korrosionsbeständig kromoxidfilm på ytan. Denna process, som kallas passivering1är självläkande; om ytan repas återbildas det skyddande skiktet omedelbart, vilket förhindrar rost och nedbrytning.

Uppackning av kärnegenskaperna

Värdet av rostfritt stål blir tydligare när vi bryter ner dess primära egenskaper, särskilt i samband med CNC-bearbetning.

Överlägsen korrosionsbeständighet

Till skillnad från kolstål, som lätt rostar när det utsätts för fukt, förblir rostfritt stål inert i många korrosiva miljöer. Detta inkluderar exponering för vatten, kemikalier och sura ämnen. I våra projekt på PTSMAKE har vi sett delar tillverkad av 316L rostfritt stål fungerar felfritt i åratal i marina applikationer, där saltvatten skulle förstöra andra metaller på några månader.

Exceptionell styrka och hållbarhet

Rostfritt stål har ett utmärkt förhållande mellan styrka och vikt. Vissa kvaliteter kan värmebehandlas för att uppnå otroligt höga draghållfastheter, vilket gör dem lämpliga för applikationer med hög belastning, t.ex. komponenter för flyg- och rymdindustrin och delar till industrimaskiner. Denna inneboende seghet innebär också att det motstår slitage, bucklor och repor, vilket säkerställer att den slutliga delen bibehåller sin dimensionella noggrannhet och integritet under hela sin livslängd. Hållbarheten är en nyckelfaktor när man konstruerar komponenter som måste tåla betydande mekanisk påfrestning.

Nedan följer en förenklad jämförelse baserad på vår erfarenhet av vanliga metaller i CNC-bearbetningsprojekt.

| Fastighet | Rostfritt stål (t.ex. 304) | Aluminium (t.ex. 6061) | Kolstål (t.ex. 1018) |

|---|---|---|---|

| Motståndskraft mot korrosion | Utmärkt | Bra (men kan korrodera) | Dålig (kräver beläggning) |

| Draghållfasthet | Hög | Medium | Medium |

| Täthet | Hög | Låg | Hög |

| Bearbetbarhet | Medelgod till god | Utmärkt | Bra |

| Värmebeständighet | Utmärkt | Rättvist | Bra |

Den här tabellen visar varför rostfritt stål ofta är det bästa valet när hållbarhet och motståndskraft är högsta prioritet, även om det innebär fler utmaningar under själva bearbetningsprocessen.

De inneboende egenskaperna hos rostfritt stål innebär ett betydande långsiktigt värde, vilket är en kritisk faktor i alla projekt. Medan den initiala materialkostnad kan vara högre än för till exempel kolstål, är den totala ägandekostnaden ofta mycket lägre. Det här är något jag alltid betonar för kunder som enbart fokuserar på det initiala priset per del. Den verkliga kostnadseffektiviteten omfattar underhåll, utbytesfrekvens och kostnaden för stilleståndstid som orsakas av att en del går sönder.

Långsiktigt värde i krävande branscher

Olika sektorer utnyttjar specifika fördelar med rostfritt stål, vilket gör det till ett av de mest mångsidiga material som finns för tillverkning med hög precision.

Hygienfaktorn: Ett kritiskt krav

För branscher som medicin, läkemedel och livsmedelsbearbetning är hygien inte bara en funktion - det är ett strikt lagstadgat krav. Den icke-porösa ytan på rostfritt stål hindrar bakterier från att få fäste och gör det otroligt enkelt att rengöra och sterilisera. Kvaliteter som 316L är standard för kirurgiska instrument, farmaceutiska kar och livsmedelsmaskiner eftersom de tål upprepade, hårda steriliseringscykler utan att försämras. När vi hanterar ett CNC-bearbetningsprojekt i rostfritt stål för en medicinteknisk kund är materialspårbarhet och ytfinish av största vikt för att säkerställa patientsäkerheten.

Minimering av underhållskostnader under hela livstiden

Tänk på en del som används i en oljerigg till havs eller i en kemisk processanläggning. Kostnaden för att byta ut en trasig komponent är inte bara priset på själva delen; den omfattar även arbete, stilleståndstid för utrustningen och potentiella säkerhetsrisker. Eftersom rostfritt stål motstår korrosion och slitage, håller delar tillverkade av det betydligt längre. Denna "set it and forget it"-kvalitet minskar behovet av frekventa inspektioner, reparationer eller skyddsbeläggningar som kan lossna eller slitas bort. Denna tillförlitlighet är anledningen till att det är en stapelvara inom infrastruktur och tung industri.

Konsekvent prestanda i extrema miljöer

Rostfritt stål utmärker sig där andra metaller vacklar. Vissa legeringar behåller sin styrka vid mycket höga temperaturer, vilket gör dem lämpliga för motorkomponenter och avgassystem. Omvänt blir austenitiska kvaliteter ännu hårdare vid kryogena temperaturer, vilket är anledningen till att de används i utrustning för hantering av flytande naturgas (LNG).

| Industri | Vanlig rostfri stålkvalitet | Viktigaste skälet för urvalet |

|---|---|---|

| Medicintekniska produkter | 316L, 17-4 PH | Biokompatibilitet, Steriliserbarhet |

| Flyg- och rymdindustrin | 15-5 PH, 304 | Högt hållfasthets- och viktförhållande, värmebeständighet |

| Mat & dryck | 304, 316 | Hygienisk yta, korrosionsbeständighet |

| Marin | 316L | Överlägsen korrosionsbeständighet i saltvatten |

| Fordon | 409, 304 | Värmebeständighet (avgaser), hållbarhet |

Detta visar hur specifika kvaliteter anpassas till industrins behov, vilket understryker materialets anpassningsförmåga.

Sammanfattningsvis är rostfritt ståls popularitet inom CNC-bearbetning välförtjänt. Dess unika kombination av korrosionsbeständighet, hög hållfasthet, hållbarhet och hygieniska egenskaper gör det till ett oöverträffat val för kritiska applikationer. Medan andra material kan erbjuda fördelar inom specifika områden som vikt eller initialkostnad, ger rostfritt stål en helhetslösning som garanterar långsiktig prestanda, tillförlitlighet och värde, särskilt i miljöer där fel inte är ett alternativ. Det är ett material som ger sinnesfrid.

Nyckelindustrier som utnyttjar CNC-bearbetning av rostfritt stål.

Har du någonsin funderat på varför rostfritt stål är standardvalet för så många kritiska komponenter? Handlar det bara om att det ser snyggt ut, eller finns det en djupare, prestandadriven anledning till att industrier satsar sina rykten på det?

CNC-bearbetning av rostfritt stål är oumbärligt för sektorer som medicin, flyg, mat och dryck samt energi. Dess unika blandning av korrosionsbeständighet, styrka, hygien och värmetolerans gör det till det enda hållbara materialet för applikationer med höga insatser där misslyckande helt enkelt inte är ett alternativ.

Rostfritt stål är inte bara ett material; det är en familj av legeringar, och varje bransch har sin favorit av mycket specifika skäl. Kraven som ställs på en del till ett kirurgiskt verktyg är helt annorlunda än de som ställs på en komponent till en flygplansmotor. Att förstå dessa nyanser är nyckeln till framgångsrik tillverkning.

Medicin och hälsovård

Inom det medicinska området finns det inget utrymme för misstag. Materialen måste vara icke-reaktiva med mänsklig vävnad, tåla upprepade steriliseringscykler och bibehålla sin integritet. Det är här rostfritt stål briljerar. Kirurgiska instrument som skalpeller, tänger och sårhakar är vanligtvis tillverkade av stålsorter som 316L eller 440C. De har en skarp och hållbar kant och kan autoklaveras otaliga gånger utan att försämras.

För implantat, t.ex. benskruvar eller ledproteser, är materialvalet ännu mer kritiskt. Materialet måste uppvisa utmärkta Biokompatibilitet2 för att förhindra negativa reaktioner i kroppen. I tidigare projekt på PTSMAKE har vi arbetat med medicintekniska företag för att producera komplicerade implantatkomponenter där ytfinishen och materialrenheten, som uppnås genom exakt CNC-bearbetning av rostfritt stål, var avgörande för enhetens framgång och patientsäkerheten.

Flyg- och rymdindustrin samt försvar

Flyg- och rymdindustrin arbetar med extrema temperaturer, tryck och påfrestningar. Komponenterna måste vara otroligt starka men ändå så lätta som möjligt. Utskiljningshärdande rostfria stål, som 17-4 PH, används ofta. De ger det höga förhållandet mellan styrka och vikt som krävs för delar som landningsställskomponenter, motorfästen och strukturella fästelement.

Här handlar korrosionsbeständighet inte bara om estetik, utan om strukturell integritet. En flygplansdel som utsätts för atmosfärisk fukt och avisningsvätskor har inte råd att försvagas med tiden. CNC-bearbetning med precision säkerställer att dessa komplexa delar uppfyller snäva toleranser, vilket är avgörande för korrekt montering och säker drift under enorma fysiska belastningar.

Fordonsindustrin

Även om du kanske först tänker på bilens glänsande avgasrör, är rostfritt stål en arbetshäst i hela det moderna fordonet. Avgassystem, inklusive grenrör och katalysatorkomponenter, bearbetas av värmebeständiga kvaliteter för att motstå extrema temperaturer och frätande gaser. Enligt vår erfarenhet har materialvalet här en direkt inverkan på avgassystemets livslängd och prestanda.

Dessutom är kritiska sensorhus, bränslesystemkomponenter och krockkuddar beroende av hållbarheten och tillförlitligheten hos delar i rostfritt stål. Det motstår korrosion från vägsalt och miljöfaktorer, vilket säkerställer att säkerhetssystemen fungerar korrekt under fordonets hela livslängd.

| Industri | Primärt krav | Vanliga rostfria stålkvaliteter | Exempel på tillämpning |

|---|---|---|---|

| Medicinsk | Steriliserbarhet, Biokompatibilitet | 316L, 420, 440C | Kirurgiska instrument, implantat |

| Flyg- och rymdindustrin | Högt förhållande mellan styrka och vikt | 17-4 PH, 15-5 PH | Motorkomponenter, Landningsställ |

| Fordon | Värme- och korrosionsbeständighet | 304, 409, 316 | Avgassystem, sensorhus |

Utöver de högprofilerade världarna inom medicin och flyg är CNC-bearbetning av rostfritt stål en tyst möjliggörare för industrier som vi interagerar med varje dag. Kraven är olika, men de grundläggande skälen till att välja rostfritt stål - hållbarhet, motståndskraft och renhet - är desamma.

Livsmedels- och dryckesförädling

Hygien är högsta prioritet inom livsmedels- och dryckesindustrin. Utrustningen måste vara lätt och noggrant rengjord för att förhindra bakterietillväxt. Rostfritt stål, i synnerhet klass 304, är standard för allt från blandningstankar och transportsystem till ventiler och kopplingar. Dess icke-porösa yta gör att mikrober inte kan gömma sig någonstans.

Materialets motståndskraft mot korrosion från sura livsmedel och starka rengöringskemikalier garanterar lång livslängd och förhindrar kontaminering. På PTSMAKE har vi bearbetat komponenter för livsmedelsbearbetningslinjer där den släta ytfinishen var lika viktig som måttnoggrannheten för att uppfylla stränga standarder för livsmedelskvalitet.

Energisektorn

Från oljeriggar i havet till kärnkraftverk - energisektorn kräver komponenter som kan motstå några av de tuffaste förhållandena på jorden. Tryckkärl, turbinblad och ventilhus bearbetas ofta av robusta rostfria stålkvaliteter. Dessa delar måste klara extrema tryck, höga temperaturer och starkt korrosiva ämnen som vätesulfid.

Tillförlitligheten hos en enda ventil kan vara avgörande för säkerheten och effektiviteten i en hel anläggning. Kombinationen av styrka och korrosionsbeständighet som erbjuds av specialiserade rostfria stållegeringar gör dem viktiga för dessa kritiska applikationer, vilket säkerställer att utrustningen fungerar säkert och under långa perioder utan fel.

Elektronik och konsumentvaror

I elektronikvärlden är rostfritt stål både funktionellt och formellt. Det används för att skapa hållbara och estetiskt tilltalande höljen för avancerade smartphones, bärbara datorer och smartklockor. Utöver utseendet är dess egenskaper avgörande för prestandan. Rostfritt stål ger utmärkt strukturell styvhet och skyddar känsliga interna komponenter.

Det kan också användas för EMI-skärmning (elektromagnetisk störning), vilket är avgörande för att känslig elektronik ska fungera korrekt. För kontakter och interna chassin ger CNC-bearbetning av rostfritt stål den precision som krävs för små, komplexa delar som måste passa ihop perfekt.

| Industri | Primärt krav | Vanliga rostfria stålkvaliteter | Exempel på tillämpning |

|---|---|---|---|

| Mat & dryck | Hygien, rengörbarhet | 304, 316 | Bearbetningstankar, delar till transportörer |

| Energi | Motståndskraft mot tryck och korrosion | Duplex, 316, 304 | Ventiler, tryckkärl |

| Elektronik | Hållbarhet, estetik, avskärmning | 303, 304 | Kapslingar, anslutningar, chassi |

CNC-bearbetning av rostfritt stål är ryggraden i den moderna industrin, från livräddande kirurgiska verktyg till de system som driver vår värld. Dess mångsidighet är oöverträffad och ger lösningar där styrka, korrosionsbeständighet och hygien är kritiska. Viktiga sektorer som medicin, flyg, fordon, livsmedel, energi och elektronik är beroende av den tillförlitlighet och precision som bara bearbetat rostfritt stål kan erbjuda. Detta förtroende bygger på materialets bevisade förmåga att prestera under de mest krävande förhållanden som kan tänkas.

Produktion av komplexa detaljer: Krav på precision och toleranser.

Har du någonsin varit med om att en briljant design har fått stryka på foten på grund av tillverkningsbegränsningar? Är snäva toleranser i komplexa delar i rostfritt stål en ständig utmaning som tvingar dig att förenkla din vision?

CNC-bearbetning av rostfritt stål möjliggör komplexa delar med snäva toleranser genom att använda fleraxliga maskiner och avancerad CAD/CAM-programvara. Denna process översätter invecklade digitala mönster till fysiska komponenter med precision, vilket är viktigt för industrier som flyg-, medicin- och fordonsindustrin.

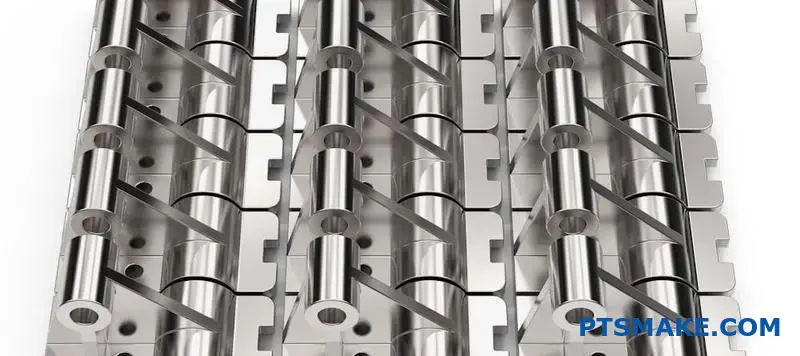

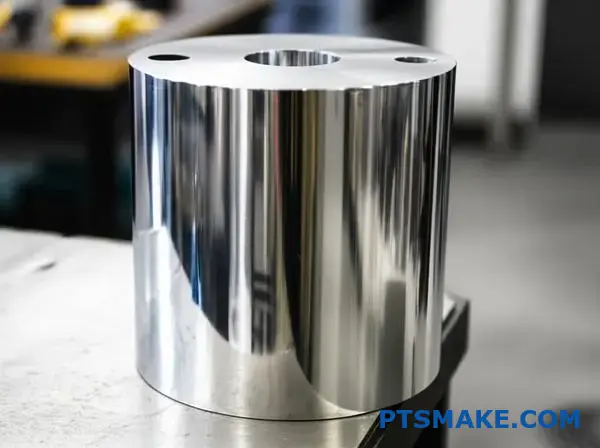

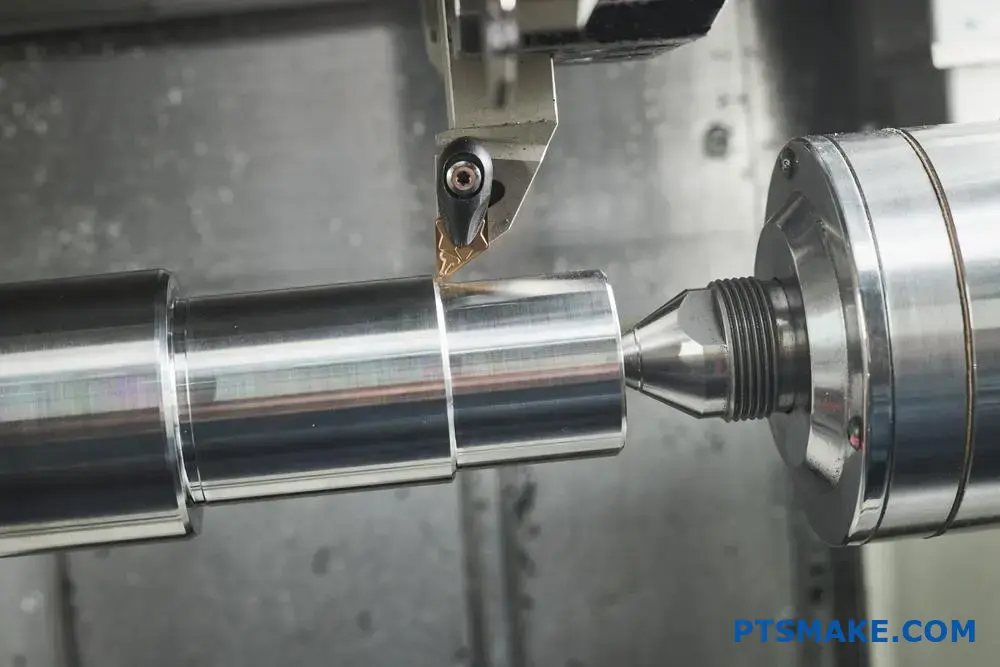

Delar2:

Delar3:

Att uppnå både komplexitet och precision i delar av rostfritt stål är ingen magi, utan resultatet av noggrant integrerad teknik. Kärnan i denna förmåga är utvecklingen från grundläggande CNC-maskiner till sofistikerade fleraxliga system.

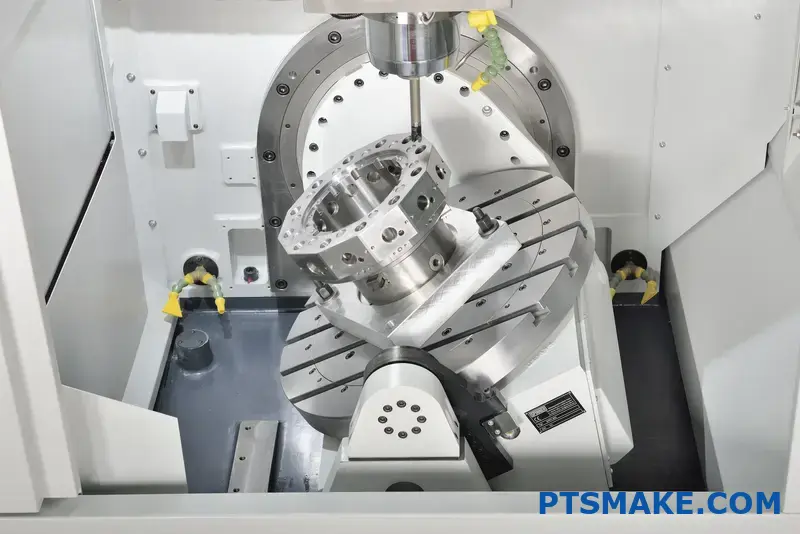

Rollen för fleraxlig maskinbearbetning

Traditionella CNC-maskiner arbetar med tre axlar (X, Y och Z), vilket är bra för enklare delar. Men för komplexa geometrier kräver detta tillvägagångssätt flera inställningar. Varje gång en detalj fixeras på nytt finns det risk för små fel, som ackumuleras och kan leda till att detaljen hamnar utanför toleranserna. Det är här som 5-axlig bearbetning blir en game-changer. Genom att låta skärverktyget och arbetsstycket röra sig samtidigt längs fem axlar kan en 5-axlig maskin närma sig detaljen från nästan vilken vinkel som helst. Denna förmåga minskar drastiskt antalet inställningar som behövs, ofta ner till en enda. Denna "done-in-one"-metod är grundläggande för att bibehålla snäva toleranser på detaljer med komplexa relationer till varandra. Maskinens avancerade kinematik3 är det som möjliggör så flytande och exakta rörelser, som förvandlar en komplex digital modell till ett verkligt objekt utan att förlora verklighetstrogenheten.

CAD/CAM-integration: Den digitala tråden

Den mest avancerade maskin är värdelös utan en tydlig uppsättning instruktioner. Det är här som integrationen av CAD (Computer-Aided Design) och CAM (Computer-Aided Manufacturing) är avgörande. Processen börjar med en 3D CAD-modell, den digitala ritningen av detaljen. Modellen importeras sedan till CAM-programvaran, som genererar verktygsvägarna - den exakta G-koden som CNC-maskinen ska följa. En sömlös integration mellan CAD och CAM är avgörande eftersom det säkerställer att designintentionen översätts perfekt till maskinkommandon. På PTSMAKE har vi upptäckt att den här täta digitala tråden minimerar risken för fel i dataöversättningen, som kan vara en dold källa till felaktigheter. Det gör att våra programmerare kan simulera hela bearbetningsprocessen virtuellt, upptäcka potentiella kollisioner och optimera verktygsbanorna för effektivitet och ytfinish innan en enda bit rostfritt stål skärs.

Jämförelse mellan 3-axlig och 5-axlig maskinbearbetning

För att bättre illustrera skillnaden följer här en uppdelning av hur dessa tekniker jämförs för CNC-bearbetning av rostfritt stål:

| Funktion | 3-axlig CNC-bearbetning | 5-axlig CNC-bearbetning |

|---|---|---|

| Delens komplexitet | Bäst för prismatiska 2,5D-delar | Idealisk för komplexa kurvor, underskärningar och intrikata geometrier |

| Antal uppställningar | Flera inställningar krävs ofta | Vanligtvis en eller två uppställningar ("done-in-one") |

| Noggrannhet | Bra, men toleransstapling kan vara ett problem | Överlägsen, eftersom fel vid omfixering elimineras |

| Verktyg | Verktyg med standardlängd | Kan använda kortare och styvare verktyg för bättre ytfinish |

| Cykeltid | Längre på grund av flera inställningar | Snabbare för komplexa detaljer tack vare kontinuerlig bearbetning |

Denna jämförelse visar tydligt varför 5-axlig bearbetning är det överlägsna valet för tillverkning av de komplicerade komponenter i rostfritt stål som krävs av dagens mest krävande industrier.

De teoretiska möjligheterna med avancerad CNC-bearbetning är imponerande, men deras verkliga värde demonstreras i verkliga tillämpningar. Vissa industrier är starkt beroende av förmågan att producera komplexa delar i rostfritt stål där fel inte är ett alternativ.

Medicintekniska produkter: Precision för människors hälsa

Inom det medicinska området måste komponenterna vara felfria. Tänk på kirurgiska instrument, ortopediska implantat eller delar till diagnostisk utrustning. Dessa har ofta komplexa, organiska former som måste vara helt släta och fria från mikroskopiska grader där bakterier kan gömma sig. Rostfritt stål är ett vanligt val på grund av dess korrosionsbeständighet och biokompatibilitet. Använda 5-axlig CNC-bearbetningkan vi skapa komplicerade detaljer som benskruvar med komplexa gängprofiler eller endoskopiska verktyg med invändiga kanaler, samtidigt som vi håller toleranser som mäts i mikrometer. Vår erfarenhet från kunder inom medicinteknik visar att möjligheten att uppnå en överlägsen ytfinish direkt från maskinen minskar behovet av omfattande efterbearbetning, vilket är både kostnads- och tidsbesparande.

Monteringar inom flyg- och rymdindustrin: Lättvikt och styrka

Flyg- och rymdteknik är en ständig balansgång mellan styrka, vikt och prestanda. Rostfria stållegeringar används i kritiska komponenter som motorfästen, delar till bränslesystemet och hydrauliska kopplingar som måste tåla extrema temperaturer och tryck. CNC-bearbetning gör det möjligt för ingenjörer att konstruera delar med komplexa inre strukturer och tunna väggar för att minska vikten utan att ge avkall på den strukturella integriteten. Ett enda block av rostfritt stål kan t.ex. bearbetas till ett komplext ventilhus med korsande vätskekanaler och monteringspunkter. Denna monolitiska konstruktion är mycket starkare än en komponent som är sammansatt av flera delar, och endast avancerad fleraxlig bearbetning kan producera en sådan del effektivt och exakt.

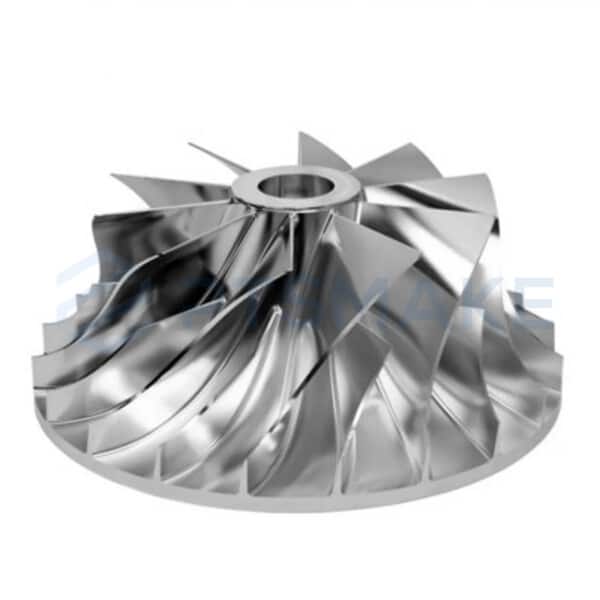

Fordonsdelar: Hållbarhet under tryck

Fordonsindustrin är mycket kostnadsmedveten, men prestandakritiska komponenter kräver fortfarande de bästa tillverkningsprocesserna. Delar till högpresterande motorer, turboaggregat och bränsleinsprutningssystem har ofta otroligt komplexa geometrier som är utformade för att optimera vätskeflödet och motstå intensiv värme och vibrationer. Tänk på turboladdarens turbinhjul: de böjda bladen måste vara identiska och perfekt balanserade för att fungera vid över 100 000 varv/minut. CNC-bearbetning i rostfritt stål är det enda praktiska sättet att tillverka sådana delar med den repeterbarhet och precision som krävs.

| Industri | Exempel Del i rostfritt stål | Viktiga utmaningar inom maskinbearbetning |

|---|---|---|

| Medicinsk | Ortopediskt implantat (t.ex. höftledsstam) | Komplexa organiska kurvor, överlägsen ytfinish |

| Flyg- och rymdindustrin | Hydrauliskt fördelningsblock | Djupa fickor, korsande invändiga hål, tunna väggar |

| Fordon | Injektormunstycke för bränsle | Hål i mikrostorlek, intrikata invändiga kanaler |

| Elektronik | Kylfläns för en högeffektsapparat | Lameller med hög densitet, komplexa monteringsfunktioner |

Dessa exempel visar att modern CNC-teknik inte bara är ett alternativ, utan en viktig möjliggörare för innovation inom ett stort antal kritiska branscher.

För att tillverka komplexa delar i rostfritt stål med snäva toleranser krävs en kombination av teknik och expertis. Fleraxlig CNC-bearbetning minimerar inställningsfel, medan en stark CAD/CAM-integration säkerställer designtrohet. Denna kraftfulla kombination gör det möjligt att tillverka de komplicerade, högpresterande komponenter som efterfrågas av kritiska industrier som medicin-, flyg- och bilindustrin. Den omvandlar en komplex digital design till en exakt fysisk verklighet, vilket möjliggör innovation som tidigare ansågs omöjlig att tillverka.

Materialkvaliteter: Välja rätt rostfritt stål för varje applikation?

Har du någonsin känt dig överväldigad av det stora antalet tillgängliga rostfria stålkvaliteter? Om du väljer fel kvalitet kan det lätt äventyra din detaljs integritet och öka dina tillverkningskostnader.

Att välja rätt rostfritt stål innebär att matcha kvalitetens unika egenskaper - som 303:s maskinbearbetbarhet eller 316L:s korrosionsbeständighet - med din applikations funktionella och miljömässiga krav. Detta kritiska beslut är grunden för framgångsrik CNC-bearbetning av rostfritt stål, vilket säkerställer både prestanda och kostnadseffektivitet.

När vi talar om CNC-bearbetning av rostfritt stål är inte alla kvaliteter lika bra. Det val du gör här påverkar direkt bearbetningstiden, verktygets livslängd, kostnaden och den slutliga detaljens prestanda. Låt oss dela upp några av de vanligaste kvaliteterna som vi hanterar på PTSMAKE.

Arbetshästens kvaliteter: 303 & 304 rostfritt stål

Dessa är två av de mest populära kvaliteterna i Austenitisk4 familj, men de har olika syften. Tänk på dem som kusiner med skilda personligheter.

303 Rostfritt stål: Mästaren i maskinbearbetning

Om din högsta prioritet är enkel maskinbearbetning är 303 det bästa valet. Det kallas ofta för en "fribearbetande" kvalitet eftersom den innehåller svavel, som hjälper till att bryta upp spånorna under skärningen. Detta lilla tillskott förbättrar bearbetbarheten dramatiskt, minskar verktygsslitaget och kan sänka den totala kostnaden för CNC-bearbetning. Denna fördel kommer dock med en avvägning: svavelinnehållet minskar korrosionsbeständigheten något och gör det olämpligt för svetsning.

- Bäst för: Axlar, kugghjul, beslag och komplexa delar där komplicerad bearbetning är den främsta utmaningen.

- Undvik om: Delen kräver svetsning eller kommer att utsättas för starkt korrosiva miljöer, särskilt marina eller kemiska miljöer.

304 Rostfritt stål: Den mångsidiga lösningen

304 är det mest mångsidiga och mest använda rostfria stålet. Det erbjuder en bra balans mellan korrosionsbeständighet, formbarhet och styrka. Även om det inte är lika lätt att bearbeta som 303, gör dess överlägsna korrosionsbeständighet och svetsbarhet det lämpligt för ett stort antal applikationer. "L" i 304L står för låg kolhalt, vilket förbättrar svetsbarheten genom att minimera karbidutfällning vid svetsfogarna.

Här är en snabb jämförelse baserad på vår erfarenhet:

| Funktion | 303 rostfritt stål | 304/304L rostfritt stål |

|---|---|---|

| Bearbetbarhet | Utmärkt | Bra |

| Motståndskraft mot korrosion | Bra | Utmärkt |

| Svetsbarhet | Dålig | Utmärkt |

| Kostnad | Något högre (material) | Något lägre (material) |

| Typisk användning | Invecklade, maskinbearbetade delar | Livsmedelsutrustning, arkitektonisk |

Att välja mellan dem handlar ofta om en enkel fråga: är bearbetbarhet viktigare än korrosionsbeständighet och svetsbarhet? Om detaljen är komplex kan 303 spara in på bearbetningskostnaderna. Om den måste tåla väder och vind eller svetsas är 304/304L ett säkrare val.

Låt oss gå bortom de vanliga arbetshästarna och titta på kvaliteter som är utformade för mer krävande miljöer. När ett projekt kräver överlägsen korrosionsbeständighet eller exceptionell styrka, vänder vi oss till specialiserade material som 316 och 17-4PH rostfritt stål. Det här är premiumkvaliteter och att förstå deras specifika fördelar är avgörande för högpresterande applikationer.

De högpresterande kvaliteterna: 316 & 17-4PH

När generella kvaliteter som 304 inte räcker till måste du ta steget upp. De här två kvaliteterna erbjuder lösningar för miljöer där fel inte är ett alternativ.

316/316L rostfritt stål: Korrosionsbekämparen

Tänk på 316 som 304:s tuffare och mer motståndskraftiga syskon. Den viktigaste skillnaden är tillsatsen av molybden, som avsevärt förbättrar korrosionsbeständigheten, särskilt mot klorider och andra industriella lösningsmedel. Detta gör det till standard för marina tillämpningar, medicinska implantat och utrustning för livsmedelsbearbetning där starka rengöringskemikalier används. Precis som 304L har 316L en lägre kolhalt för att förbättra svetsbarheten. Även om bearbetbarheten är något sämre än 304 på grund av dess seghet, är kompromissen ofta nödvändig för långsiktig hållbarhet.

- Bäst för: Marin hårdvara, medicintekniska produkter, utrustning för kemisk bearbetning och farmaceutiska delar.

- Övervägande: Materialkostnaden är högre än för 304 och kräver långsammare bearbetningshastigheter, vilket kan öka kostnaden per del.

17-4PH rostfritt stål: Kungen av styrka

17-4PH är i en klass för sig. Det är ett utskiljningshärdande (PH) martensitiskt rostfritt stål, vilket innebär att det kan värmebehandlas för att uppnå mycket höga nivåer av styrka och hårdhet, ofta jämförbara med vissa verktygsstål. Det erbjuder en fantastisk kombination av hög hållfasthet, god korrosionsbeständighet (bättre än 303 men i allmänhet sämre än 316) och god seghet. Denna unika kombination gör det till en favorit inom flyg- och rymdindustrin, försvarsindustrin och industrin för högpresterande maskiner. Bearbetning av 17-4PH sker vanligtvis i glödgat tillstånd innan det värmebehandlas till sin slutliga hårdhet.

| Funktion | 316/316L rostfritt stål | 17-4PH rostfritt stål |

|---|---|---|

| Primär fördel | Överlägsen korrosionsbeständighet | Hög hållfasthet och hårdhet |

| Värmebehandlingsbar | Nej (endast glödgad) | Ja (utskiljningshärdning) |

| Motståndskraft mot korrosion | Bästa | Bra till utmärkt |

| Bearbetbarhet | Rättvist | Rättvisande (i glödgat tillstånd) |

| Typisk användning | Marin, medicinsk, kemisk | Flyg- och rymdindustrin, försvar, formar |

I våra projekt på PTSMAKE är valet tydligt. Om en del ska leva nära havet eller utsättas för tuffa kemikalier börjar vi med 316L. Om det primära kravet är extrem draghållfasthet och slitstyrka för en mekanisk komponent är 17-4PH nästan alltid svaret.

Att välja rätt rostfri stålkvalitet är ett viktigt första steg i alla CNC-bearbetningsprojekt. Valet balanserar prestandabehov mot budgetbegränsningar. För allmänna tillämpningar är 304 en mångsidig utgångspunkt, medan 303 ger kostnadsbesparingar på komplexa delar genom bättre bearbetbarhet. För mer krävande roller ger 316L överlägsen korrosionsbeständighet för tuffa miljöer och 17-4PH ger exceptionell styrka för mekaniska komponenter som utsätts för höga påfrestningar. Genom att förstå dessa viktiga skillnader säkerställer du att din slutliga del är optimerad för framgång.

Ytbehandlingstekniker för CNC-detaljer i rostfritt stål.

Har du någonsin undrat om ytbehandlingen på din CNC-styrda detalj i rostfritt stål verkligen är optimerad för miljön eller om den bara är till för att se bra ut? Är du säker på att du har valt bästa möjliga behandling?

De mest effektiva ytbehandlingarna för CNC-detaljer i rostfritt stål är blästring, polering, passivering och pulverlackering. Varje teknik förbättrar på ett unikt sätt egenskaper som korrosionsbeständighet, estetik och rengörbarhet, och det rätta valet beror helt på detaljens slutliga tillämpning och prestandakrav.

När en detalj i rostfritt stål kommer ut från en CNC-maskin är ytan funktionell, men ofta inte helt optimerad för slutanvändningen. Valet av ytbehandling handlar inte bara om estetik; det är ett kritiskt tekniskt beslut som påverkar prestanda och livslängd. Låt oss gå igenom två av de vanligaste metoderna för mekanisk ytbehandling.

Mekaniska ytbehandlingar: Förändring av ytstrukturen

Mekaniska ytbehandlingar förändrar metallens yta fysiskt. De två primära metoderna vi använder på PTSMAKE är blästring och polering, som var och en erbjuder distinkta fördelar beroende på projektets mål.

Pärlblästring för ett enhetligt, matt utseende

Pärlblästring innebär att fina medier, vanligtvis glaspärlor, drivs med högt tryck mot detaljens yta. Processen avlägsnar det tunna, missfärgade skiktet från bearbetningen och skapar en enhetlig, riktningsfri, matt finish. Den är utmärkt för att minska bländning, vilket är ett kritiskt krav i många optiska och medicintekniska tillämpningar.

Pärlornas peeningverkan bidrar också till att minska ytspänningen som uppstår under CNC-bearbetningsprocessen för rostfritt stål. Våra tester visar att detta kan förbättra utmattningshållfastheten något. De främsta fördelarna är dock den estetiska likformigheten och att det skapar en utmärkt yta för färg eller andra beläggningar att fästa på.

Polering för jämnhet och rengörbarhet

Vid polering används slipmedel för att successivt jämna ut ytan och minska mikroskopiska toppar och dalar. Detta kan variera från en standard #4 borstad yta, som är vanlig på köksapparater, till en #8 spegelfinish, som är mycket reflekterande och slät. En slätare yta är mindre benägen att hysa bakterier eller föroreningar, vilket gör polering till en standard för livsmedelsklassade, farmaceutiska och medicinska delar. Det passiva kromoxidskiktet förstärks också avsevärt, vilket ökar korrosionsbeständigheten mot miljöfaktorer som kan orsaka tribokorrosion5.

Att välja mellan dessa två handlar ofta om att balansera funktion med utseende.

| Funktion | Pärlblästring | Polering |

|---|---|---|

| Estetik | Enhetlig, matt, icke-reflekterande | Allt från satin till spegelblank, reflekterande |

| Primärt syfte | Skapa ett enhetligt utseende, minska bländning | Förbättrar jämnhet, rengörbarhet och glans |

| Grovhet (Ra) | Ökar ytjämnheten något | Minskar ytjämnheten avsevärt |

| Bäst för | Medicintekniska produkter, delar till flyg- och rymdindustrin, förbeläggning | Livsmedelsklassad utrustning, konsumentelektronik |

Medan mekaniska ytbehandlingar ändrar ytstrukturen, ändrar kemiska och applicerade behandlingar ytans kemi eller lägger till ett helt nytt lager. Dessa metoder är viktiga för att maximera korrosionsbeständigheten eller förändra detaljens färg och hållbarhet.

Kemiska och applicerade ytbehandlingar: Förbättrat skydd

För applikationer som kräver högsta möjliga korrosionsbeständighet eller en specifik estetik som inte kan uppnås med mekaniska medel, använder vi oss av behandlingar som passivering och pulverlackering.

Passivering: Maximering av det inneboende korrosionsmotståndet

Detta är utan tvekan det mest kritiska efterbehandlingssteget för CNC-bearbetade delar i rostfritt stål som är avsedda för korrosiva miljöer. Passivering är inte en beläggning. Det är en kemisk process som använder en mild syra (vanligtvis salpetersyra eller citronsyra) för att avlägsna fritt järn och andra föroreningar som finns kvar på ytan från skärverktyg och hantering. Denna process fördjupar och förstärker det naturligt förekommande, passiva kromoxidskiktet som ger rostfritt stål dess berömda korrosionsbeständighet.

I tidigare projekt med kunder inom marinindustrin var det inte ett alternativ att hoppa över passiveringen. En nybearbetad rostfri del utan passivering skulle visa tecken på rost mycket snabbare än en passiverad del när den utsattes för saltvattenstänk.

Pulverlackering: Färg och hållbarhet

Pulverlackering innebär att en torr, pulveriserad polymer appliceras elektrostatiskt på detaljen och sedan härdas under värme. På så sätt smälter pulvret till en kontinuerlig, hållbar film som är mycket hårdare än konventionell färg. Den ger ett utmärkt skydd mot repor, kemikalier och väder och vind.

Även om den erbjuder en nästan obegränsad färgpalett är det viktigt att komma ihåg att den täcker det metalliska utseendet hos rostfritt stål. Det är ett perfekt val när detaljen måste ha en specifik färg av varumärkes- eller säkerhetsskäl, eller när den utsätts för extrem kemisk exponering där en extra barriär är fördelaktig.

Här är hur dessa två kraftfulla alternativ står sig mot varandra:

| Funktion | Passivering | Pulverlackering |

|---|---|---|

| Typ av process | Kemisk behandling (inget extra skikt) | Applicerad beläggning (lägger till ett lager av polymer) |

| Utseende | Ingen betydande förändring av metallens utseende | Ogenomskinlig, finns i många färger och strukturer |

| Huvudförmån | Maximerar naturlig korrosionsbeständighet | Ger färg, hållbarhet och kemisk barriär |

| Bäst för | Medicin, flyg- och rymdindustrin, marin, livsmedelsbearbetning | Utomhusutrustning, bildelar, varumärken |

Att välja rätt ytfinish för CNC-detaljer i rostfritt stål handlar om mer än bara estetik. Tekniker som pärlblästring och polering ändrar ytstrukturen för funktionella eller visuella behov, medan passivering är avgörande för att maximera materialets inneboende korrosionsbeständighet. För ultimat hållbarhet och färgalternativ ger pulverlackering ett tåligt skyddsskikt. Det slutliga valet beror alltid på detaljens specifika tillämpning, miljö och prestandakrav, vilket säkerställer lång livslängd och tillförlitlighet på fältet.

Övervinna vanliga utmaningar vid CNC-bearbetning av rostfritt stål.

Kämpar du med verktyg som kärvar, dålig ytfinish eller delar som inte uppfyller specifikationerna vid bearbetning av rostfritt stål? Dessa frustrationer kan få projektens tidslinjer att spåra ur och kostnaderna att skjuta i höjden.

För att lyckas med bearbetningen av rostfritt stål måste man välja rätt hårdmetallverktyg, använda låga hastigheter med höga matningshastigheter för att hantera arbetshärdning och tillämpa en robust kylningsstrategi. Dessa steg förhindrar överdrivet verktygsslitage och säkerställer dimensionell noggrannhet.

Det rostfria stålets seghet och korrosionsbeständighet gör det till ett fantastiskt material, men samma egenskaper skapar betydande hinder vid CNC-bearbetning. De tre största bovarna i dramat är arbetshärdning, verktygsslitage och värmehantering. Nyckeln till framgång är att förstå hur man hanterar dem individuellt och kollektivt. Vår erfarenhet på PTSMAKE är att ett systematiskt tillvägagångssätt som tar itu med dessa kärnfrågor från början sparar oerhört mycket tid och resurser i slutändan.

Tämja Arbete Härdning

Arbetshärdning, eller draghärdning6är ett fenomen som innebär att materialet blir hårdare och sprödare när det deformeras plastiskt under skärningen. Om du inte är försiktig kan varje verktygspassning göra ytan hårdare, vilket gör nästa passning ännu svårare. Detta är ofta grundorsaken till att verktyget går sönder i förtid.

Mantrat "låg hastighet, hög matning"

Den mest effektiva strategin mot arbetshärdning är att hålla en jämn, aggressiv skärning. Vi uppnår detta genom att använda lägre skärhastigheter i kombination med högre matningshastigheter. Detta tillvägagångssätt säkerställer att skäreggen alltid kommer "under" det tidigare härdade lagret och skär in i nytt, obearbetat material. Tvekan är din fiende här; ett verktyg som gnuggar istället för att skära kommer omedelbart att arbetshärda ytan.

Upprätthåll en konstant skärning

Varje paus eller "uppehåll" i verktygets rörelse mot arbetsstycket är skadligt. Det genererar överdriven friktion och värme som snabbt härdar kontaktytan. Programmering av verktygsbanor som säkerställer kontinuerlig ingrepp och undviker abrupta stopp är avgörande för effektiv bearbetning av rostfritt stål.

Vinna kampen mot verktygsslitage

Den inneboende abrasiviteten och segheten hos rostfritt stål, i kombination med arbetshärdning, leder till snabbt verktygsslitage. Ett slitet verktyg ger inte bara dålig ytfinhet och felaktiga detaljer utan kan också gå sönder oväntat, vilket kan skada arbetsstycket eller till och med maskinen.

Verktygsmaterial och ytbeläggningar är avgörande

Standardverktyg i höghastighetsstål (HSS) håller helt enkelt inte. För all seriös CNC-bearbetning av rostfritt stål är hårdmetall baslinjen. De verkliga prestandavinsterna kommer dock från avancerade beläggningar.

| Typ av beläggning | Primär förmån | Bäst för |

|---|---|---|

| TiAlN | Hög värmebeständighet, utmärkt hårdhet | Höghastighetsbearbetning med torr smörjning eller MQL-smörjning (Minimum Quantity Lubrication) |

| AlTiN | Överlägsen hårdhet och oxidationsbeständighet | Aggressiv kapning i svåra legeringar |

| TiCN | Låg friktion, hög slitstyrka | Lägre arbetshastighet, förbättrad finish |

Att välja rätt beläggning kan, enligt våra tester, förlänga verktygets livslängd med över 50% jämfört med ett obelagt hårdmetallverktyg.

Utöver arbetshärdning och verktygsslitage är hanteringen av den intensiva värme som genereras under skärprocessen en avgörande faktor. Rostfritt stål har låg värmeledningsförmåga, vilket innebär att värmen inte försvinner snabbt från skärzonen. Istället koncentreras den på verktyget och arbetsstycket, vilket leder till en mängd problem.

Hålla sig sval: Konsten att hantera värme

Överdriven värme kan göra att materialet blir gummiaktigt, vilket leder till uppbyggd kant (BUE) på verktyget. Det kan också orsaka termisk expansion i arbetsstycket, vilket gör att dimensionerna inte stämmer och drastiskt förkortar livslängden på dina skärverktyg.

Översvämning kontra kylvätska under högt tryck

Traditionell kylvätska är bättre än ingenting, men kylvätska med högt tryck genom spindeln förändrar spelplanen för rostfritt stål. Den utför två kritiska funktioner samtidigt:

- Kylning: Den levererar en kraftfull ström av kylvätska direkt till skäreggen, där värmen är som mest intensiv.

- Evakuering av chip: Den blåser bort spånorna från skärzonen och förhindrar att de skärs om, vilket skulle generera ännu mer värme och skada ytfinishen.

På PTSMAKE har vi upptäckt att implementering av högtryckskylsystem kan öka både verktygslivslängden och materialavverkningen avsevärt, särskilt i djupa fickor eller vid borrning.

Processoptimering för obestridlig kvalitet

Ett lyckat resultat beror på mer än bara hastigheter, matningar och kylmedel. Hela processen, från inställning till spånkontroll, måste optimeras för de unika utmaningar som rostfritt stål innebär.

Styrkan i en rigid installation

Vibrationer är precisionens fiende. Rostfritt stål kräver högre skärkrafter, vilket lätt kan ge upphov till vibrationer om installationen inte är bergfast. Det innebär att du måste använda verktygshållare av hög kvalitet (t.ex. hydrauliska eller krympta), minimera verktygets överhäng och se till att arbetsstycket är ordentligt fastspänt. En stabil uppställning minskar vibrationerna, förbättrar ytfinheten och förlänger verktygets livslängd.

Chipkontroll är inte förhandlingsbart

Rostfritt stål tenderar att producera långa, trådiga och sega spånor. Dessa spånor kan slingra sig runt verktyget eller arbetsstycket och orsaka katastrofala verktygsfel eller skada detaljens yta.

| Problem med chip | Lösning | Varför det fungerar |

|---|---|---|

| Långa, trådiga chips | Använd verktyg med särskild spånbrytningsgeometri. | Geometrin böjer och bryter fysiskt chipet till hanterbara bitar. |

| Chip Nesting | Inför pecking-cykler vid borrning eller använd kylvätska med högt tryck. | Den avbryter skärningen för att bryta spånan och låter kylvätskan passera genom fluten. |

| Återskärning av chips | Optimera verktygsbanorna och säkerställ ett effektivt kylvätskeflöde. | Hindrar spån från att falla tillbaka in i skärbanan. |

Att behärska spånkontroll är en grundläggande färdighet för alla maskinister som arbetar med rostfritt stål.

Framgångsrik bearbetning av rostfritt stål kräver ett disciplinerat tillvägagångssätt. Viktiga strategier är att använda låga hastigheter och höga matningshastigheter för att motverka arbetshärdning, välja robusta hårdmetallverktyg med beläggning för att motverka slitage och använda högtryckskylvätska för effektiv värmehantering. En stabil uppställning och proaktiv spånkontroll är grundläggande element som säkerställer jämn kvalitet och processtabilitet. Genom att ta itu med dessa utmaningar på ett systematiskt sätt kan du uppnå exakta och högkvalitativa resultat varje gång.

Kvalitetskontroll och inspektion för CNC-delar i rostfritt stål?

Har du någonsin tagit emot ett parti med delar i rostfritt stål och upptäckt att de inte håller toleranserna? En liten avvikelse kan stoppa hela produktionslinjen och orsaka kostsamma förseningar och huvudvärk.

Effektiv kvalitetskontroll för CNC-detaljer i rostfritt stål kombinerar processkontroller och slutinspektioner med hjälp av metoder som CMM, visuell inspektion och oförstörande provning. Denna flerstegsprocess är avgörande för att verifiera snäva toleranser, säkerställa delintegritet och garantera konsekvent prestanda i krävande applikationer.

Kvalitetskontroll är inte bara ett sista steg; det är en filosofi som vävs in i varje steg av CNC-bearbetningsprocessen för rostfritt stål. Det börjar i det ögonblick vi får dina tekniska ritningar och slutar inte förrän delarna skickas. För oss handlar det om att förebygga, inte bara upptäcka. Om man inte lyckas kontrollera kvaliteten i ett tidigt skede kan det leda till stora problem och slöseri med både tid och material. Tänk på det som när du bygger ett hus - du kontrollerar grunden innan du sätter upp väggarna.

Grunden: Inspektion under arbetets gång

Vi tror på att fånga upp potentiella problem när de uppstår. Processinspektion innebär att operatörer och kvalitetsingenjörer kontrollerar detaljerna vid olika tidpunkter under produktionen. Detta är mycket mer effektivt än att vänta tills en serie på 1.000 delar är klar för att hitta ett fel på den första.

Första artikelinspektion (FAI)

Före varje full produktionskörning genomför vi en första artikelinspektion. Den första delen som produceras kontrolleras noggrant mot varje enskild dimension och specifikation på ritningen. Denna FAI-rapport bekräftar att våra inställningar, verktyg och programmering är korrekta. Först efter att FAI har godkänts fortsätter vi med resten av batchen. Detta steg är inte förhandlingsbart för att säkerställa enhetlighet. Språket i ritningar, särskilt förståelsen av nyanserna i Geometrisk dimensionering och tolerans (GD&T)7är avgörande här.

Rutinkontroller under produktionen

Operatörerna utför rutinkontroller med hjälp av kalibrerade verktyg direkt vid maskinen. Detta kan ske var tionde detalj eller varje timme, beroende på detaljens komplexitet och de toleranser som krävs.

Här följer en genomgång av några grundläggande verktyg som vi använder för dessa kontroller:

| Inspektionsverktyg | Primär användning | Precisionsnivå |

|---|---|---|

| Digitala skjutmått | Snabba externa/interna mätningar | Måttlig (±0,02 mm) |

| Mikrometrar | Externa mätningar med hög precision | Hög (±0,002 mm) |

| Mätare för stift | Kontroll av små håldiametrar | Hög (Go/No-Go) |

| Höjdmätare | Mätning av höjd från en ytplatta | Hög (±0,01 mm) |

Dessa grundläggande kontroller utgör ryggraden i ett tillförlitligt kvalitetssystem. De ger omedelbar återkoppling, vilket möjliggör justeringar av bearbetningsprocessen i realtid och förhindrar produktion av ett stort antal defekta delar. Det är ett enkelt men otroligt kraftfullt sätt att upprätthålla kvaliteten genom hela arbetsflödet för CNC-bearbetning av rostfritt stål.

Även om kontroller under processen är viktiga, är det vid slutkontrollen som vi ger den ultimata verifieringen av att dina rostfria detaljer uppfyller alla specifikationer. I detta skede används ofta mer avancerad utrustning och metoder för att fånga upp problem som enklare verktyg kan missa. Det är den sista kvalitetsgarantin innan delarna lämnar vår anläggning.

Avancerade inspektionsmetoder

För detaljer med komplexa geometrier eller exceptionellt snäva toleranser räcker det inte med vanliga mätverktyg. I dessa fall vänder vi oss till mer sofistikerad teknik.

Mätmaskin för koordinatmätning (CMM)

En CMM är en hörnsten i modern metrologi. Den använder en prob för att mäta punkter på en detaljs yta och skapar en 3D-karta över dess geometri. Dessa data jämförs sedan direkt mot den ursprungliga CAD-modellen. På PTSMAKE kan våra koordinatmätmaskiner mäta detaljer med en noggrannhet på mikronivå. Detta är särskilt viktigt för komponenter i rostfritt stål som används inom flygindustrin eller för medicintekniska produkter, där även den minsta avvikelse kan få allvarliga konsekvenser. Koordinatmätmaskinen ger en omfattande rapport som fungerar som ett objektivt bevis på dimensionell noggrannhet.

Icke-förstörande provning (NDT)

Ibland är de mest kritiska defekterna inte på ytan. Med icke-förstörande provning kan vi inspektera den inre integriteten hos en del utan att skada den. Detta är avgörande för applikationer med höga påfrestningar där ett internt fel kan leda till katastrofala fel.

Så här ser jämförelsen ut mellan två vanliga OFP-metoder för delar i rostfritt stål:

| NDT-metod | Bäst för detektering | Hur det fungerar |

|---|---|---|

| Färgpenetrantinspektion (DPI) | Ytbrytande sprickor, porositet | Ett färgat färgämne appliceras och sipprar in i ytsprickor. En framkallare drar sedan ut färgen så att sprickorna blir synliga. |

| Ultraljudstestning (UT) | Inre defekter (sprickor, hålrum) | Högfrekventa ljudvågor skickas in i materialet. Ekon från defekter detekteras och kartläggs. |

Valet av rätt inspektionsmetod beror helt och hållet på detaljens tillämpning och specifikationer. För en enkel konsol kan det räcka med visuella kontroller och skjutmåttskontroller. Men för en kritisk ventilkomponent i ett högtryckssystem är det ofta nödvändigt med en kombination av CMM för dimensionell noggrannhet och UT för materialintegritet. Detta skräddarsydda tillvägagångssätt säkerställer att kvalitetskontrollprocessen är både effektiv och ändamålsenlig.

Vid CNC-bearbetning av rostfritt stål är kvalitetskontroll inte en eftertanke utan en integrerad del av processen. Från den första ritningsgranskningen till kontroller i processen med enkla verktyg och avancerade slutkontroller med hjälp av koordinatmätmaskiner och NDT är varje steg avgörande. Denna heltäckande metod säkerställer att varje komponent uppfyller de snäva toleranser och specifikationer som krävs. Det garanterar tillförlitligheten och prestandan hos dina delar i den slutliga applikationen, vilket förhindrar kostsamma fel och förseningar på sikt.

Prototyptillverkning och produktion: Från enstaka exemplar till högvolymserier.

Har du någonsin kämpat med att gå från en enda perfekt prototyp till tusentals identiska produktionsdelar? Håller tanken på att upprätthålla kvalitet och hastighet i stor skala dig vaken om nätterna?

CNC-bearbetning av rostfritt stål erbjuder sömlös skalbarhet, vilket gör den idealisk för allt från enstaka snabba prototyper till högvolymproduktionskörningar. Denna flexibilitet säkerställer att ditt projekt kan växa från koncept till marknad utan att ändra tillverkningsmetoder, vilket sparar tid och säkerställer konsekvens.

Resan från en enda idé till en massproducerad produkt är fylld av utmaningar. En av de största är att se till att den del du har designat också blir den del du får, oavsett om du behöver en eller tiotusen. Det är här som CNC-bearbetningens anpassningsförmåga verkligen kommer till sin rätt, särskilt när det gäller ett så robust material som rostfritt stål. Processens digitala karaktär möjliggör en otrolig precision och repeterbarhet, vilket är avgörande i varje steg.

Kraften i snabb prototypframtagning

För ingenjörer och produktdesigners är det i prototypfasen som idéer blir konkreta. Målet är att testa form, passform och funktion snabbt och till ett överkomligt pris.

Från digital fil till fysisk del

Snabbheten vid CNC-bearbetning av rostfritt stål är en stor fördel vid prototyptillverkning. En 3D CAD-fil kan översättas till en fysisk del på bara några timmar eller dagar. Den snabba processen gör att designteamen snabbt kan validera sina koncept. Till skillnad från gjutning eller formning finns det inget behov av dyra, tidskrävande verktyg. Vi kan ta din design, programmera våra maskiner och börja skära metall nästan omedelbart. Detta möjliggör snabb iteration, en nyckelkomponent i agil produktutveckling. Processen är okomplicerad och eliminerar långa väntetider, vilket gör att du kan föra ditt projekt framåt snabbare.

Iterativ design och validering

Prototyper är sällan perfekta på första försöket. CNC-bearbetning stöder en iterativ process exceptionellt bra. Om en prototyp avslöjar ett designfel kan du helt enkelt justera CAD-modellen och bearbeta en ny version. Denna återkopplingsslinga är snabb och kostnadseffektiv. På PTSMAKE har vi arbetat med projekt där vi producerade flera iterationer av en komponent i rostfritt stål inom en enda vecka, vilket gjorde det möjligt för kunden att förfina sin design baserat på tester i den verkliga världen. Möjligheten att göra små, exakta ändringar utan att ådra sig stora verktygskostnader är ovärderlig. Den Geometrisk dimensionering och tolerans (GD&T)8 specifikationer i konstruktionsfilen säkerställer att varje iteration är korrekt producerad.

| Funktion | CNC-bearbetning | 3D-utskrift (metall) | Investeringsgjutning |

|---|---|---|---|

| Hastighet | Snabb (timmar till dagar) | Måttlig (dagar) | Långsam (veckor till månader) |

| Materialegenskaper | Utmärkt (stämmer med bulk) | Bra (kan variera) | Utmärkt (stämmer med bulk) |

| Initial kostnad | Måttlig | Hög | Mycket hög (verktyg) |

| Designförändringar | Enkelt och till låg kostnad | Enkelt och till låg kostnad | Svårt och kostsamt |

När prototypen är färdig är nästa utmaning att skala upp den för produktion. Denna övergång måste hanteras noggrant för att bibehålla kvaliteten och kontrollera kostnaderna. Det fina med att använda CNC-bearbetning för båda stegen är att processen i grunden förblir densamma, vilket minimerar variabler och potentiella problem. Vägen från en detalj till tiotusen är en fråga om optimering, inte om att uppfinna något nytt.

Övergång till småskalig produktion och produktion i stora volymer

Att skala upp handlar inte bara om att tillverka fler delar, utan också om att göra det effektivt och konsekvent. Det är här som en tillverkningspartners expertis blir avgörande.

Optimering för skalbarhet

När man går från en enda prototyp till en produktionskörning flyttas fokus till effektivitet. För små serier kan upplägget likna prototyptillverkning. Men för högvolymkörningar implementerar vi optimeringar för att minska cykeltiden och kostnaden per detalj. Det handlar bland annat om att skapa anpassade fixturer för att hålla flera detaljer samtidigt, optimera verktygsbanor för att minimera maskinrörelser och välja specialiserade skärverktyg för lång livslängd och snabbhet. Efter att ha kört simuleringar har vi funnit att dessa optimeringar kan minska cykeltiderna med så mycket som 30-40%, en betydande besparing som vi vidarebefordrar till våra kunder. Den här noggranna planeringen säkerställer att CNC-bearbetning av rostfritt stål i stora volymer är både snabb och kostnadseffektiv.

Upprätthålla kvalitet och enhetlighet i stor skala

Konsekvens är inte förhandlingsbart i massproduktion. Varje del måste uppfylla samma snäva toleranser som den godkända prototypen. Vi uppnår detta genom en kombination av avancerade maskiner, automatisering och rigorös kvalitetskontroll. Automatiserad mätning i processen kan kontrollera kritiska dimensioner under bearbetningscykeln, medan inspektioner efter processen med CMM (Coordinate Measuring Machines) verifierar att varje batch uppfyller specifikationerna. Enligt vår erfarenhet på PTSMAKE är nyckeln till att förhindra avvikelser och säkerställa att den tiotusende delen är identisk med den första att man redan från början fastställer tydliga kontrollpunkter för kvalitetskontrollen.

| Övervägande | Lågvolym / Prototyp | Produktion av stora volymer |

|---|---|---|

| Programmering | Fokus på noggrannhet | Fokus på effektiv cykeltid |

| Hållare för arbetsstycken | Standard skruvstycken/klämmor | Anpassade fixturer för flera delar |

| Verktyg | Verktyg för allmänt bruk | Specialiserade verktyg för hög uthållighet |

| Kvalitetskontroll | Manuell inspektion av första | Automatiserad inspektion i process och batch |

I slutändan ger CNC-bearbetning av rostfritt stål en unikt flexibel tillverkningsväg. Möjligheten att sömlöst gå från en enda prototyp till fullskalig produktion med samma teknik är en kraftfull fördel. Denna skalbarhet förenklar leveranskedjan, säkerställer att designintentionen bibehålls under hela produktlivscykeln och möjliggör snabba svar på förändrade marknadskrav. Det är en tillförlitlig process för att skapa högkvalitativa delar i rostfritt stål i alla volymer, från enstaka exemplar till tusentals.

Kollaborativ teknik: Optimering av konstruktioner för tillverkningsbarhet.

Har du någonsin färdigställt en design, bara för att upptäcka att den är otroligt svår eller dyr att faktiskt tillverka? Den här kopplingen mellan design och produktion kan leda till frustrerande förseningar och budgetöverskridanden, vilket kan få hela projektets tidslinje att spåra ur.

Samverkansteknik, särskilt genom DfM-konsultationer (Design for Manufacturability), överbryggar detta gap. Det innebär att maskinister involveras tidigt i designprocessen för att anpassa din vision till praktiska tillverkningsbegränsningar, vilket säkerställer en kostnadseffektiv och ändamålsenlig produktion från början.

Den traditionella produktutvecklingscykeln fungerar ofta i silos. En ingenjör fulländar en design i CAD, skickar den sedan vidare till tillverkningsteamet och hoppas på det bästa. Det är med denna "över-väggarna"-strategi som problemen börjar. En funktion som ser enkel ut på skärmen kan kräva komplexa inställningar, specialverktyg eller lång bearbetningstid, särskilt när det gäller material som rostfritt stål. Det är här Design for Manufacturability (DfM) förvandlar processen från ett linjärt stafettlopp till ett samarbetsinriktat partnerskap. Det är ett proaktivt tillvägagångssätt, inte en reaktiv lösning.

Grundläggande principer för DfM

I grund och botten handlar DfM om att konstruera delar som är lätta att tillverka. Det betyder inte att man måste kompromissa med funktionen, utan att man måste hitta den mest effektiva vägen för att uppnå den. Målet är att minska komplexiteten där det är möjligt utan att offra prestanda. När det gäller CNC-bearbetning av rostfritt stål är detta samarbete ännu mer kritiskt på grund av materialets egenskaper.

Förenklad geometri för ökad effektivitet

En av de första sakerna vi tittar på i en DfM-granskning på PTSMAKE är detaljens geometri. Finns det djupa fickor med skarpa inre hörn? Dessa egenskaper kräver ofta långsammare bearbetningshastigheter eller till och med sekundära processer som EDM, vilket medför betydande kostnader. Genom att helt enkelt lägga till en liten radie i dessa hörn kan vi ofta använda en vanlig pinnfräs, vilket drastiskt minskar cykeltiden. På samma sätt kan onödigt snäva toleranser i icke-kritiska områden tvinga maskinisterna att sakta ner, ta extra passeringar och öka inspektionstiden. Effekterna av arbetshärdning9 kan bli mer uttalad vid aggressiva skärningar, så det är viktigt att optimera verktygsbanorna utifrån förenklad geometri.

Strategiska material- och processval

Valet av rostfri stålkvalitet har stor betydelse. Till exempel är 303 rostfritt stål formulerat för överlägsen bearbetbarhet, medan 316 erbjuder bättre korrosionsbeständighet men är svårare att bearbeta. En tidig konversation kan hjälpa till att balansera dessa behov. Om detaljen inte kräver den extrema korrosionsbeständigheten hos 316 kan ett byte till 304 eller 303 leda till betydande kostnadsbesparingar i bearbetningstid och verktygslivslängd.

| Aspekt | Design-först-strategi | DfM - samarbetsinriktat tillvägagångssätt |

|---|---|---|

| Kostnad | Upptäcks under anbudsförfarandet; ofta hög | Optimerad under konstruktionen; kontrollerad |

| Ledtid | Benägen att drabbas av förseningar på grund av omkonstruktioner | Strömlinjeformad och förutsägbar |

| Kvalitet | Risk för tillverkningsfel | Högre konsekvens och tillförlitlighet |

| Innovation | Begränsas av konstruktörens kunskap | Förbättras av maskinistens expertis |

Fördelarna med att tillämpa DfM-principerna går långt utöver att bara förebygga problem; de skapar konkret värde. Genom att involvera din tillverkningspartner tidigt öppnar du upp för optimeringsmöjligheter som är osynliga ur ett perspektiv som endast omfattar konstruktionen. Detta samarbete förvandlar tillverkningsprocessen från en enkel tjänst till en strategisk fördel som direkt påverkar resultatet och tiden till marknaden. Enligt min erfarenhet är de mest framgångsrika projekten alltid de där kommunikationen mellan design- och produktionsteamen börjar redan dag ett.

Den påtagliga avkastningen av tidigt samarbete

Att delta i en DfM-granskning handlar inte bara om att göra en maskinists jobb enklare; det handlar om att göra din produkt bättre, billigare och snabbare att producera. De insikter som erhålls kan sprida sig genom hela projektet och leda till betydande förbättringar som förstärks under hela produktionslivscykeln. Det är en liten investering av tid i förväg som ger stor utdelning.

Sänka kostnaderna och öka produktionen

Kostnadsminskningar genom DfM är mångfacetterade. Det handlar inte bara om billigare material. Det handlar om att minimera maskintiden, minska verktygsslitaget och sänka skrotfrekvensen. I ett av våra projekt hade en kunds design för ett hölje i rostfritt stål en väggtjocklek som varierade något. Genom att standardisera den kunde vi använda ett enda verktyg för hela operationen, vilket eliminerade ett verktygsbyte och minskade cykeltiden med nästan 25%. Det här är en klassisk DfM-vinst. De här små justeringarna förhindrar omkonstruktioner i sent skede, vilket är det som först och främst förstör projektens tidsramar. En tillverkningsbar design går smidigt från prototyp till fullskalig produktion utan kostsamma och tidskrävande fram-och-tillbaka-revideringar.

Förbättra komponenternas prestanda och tillförlitlighet

Ibland kan en DfM-konsultation till och med förbättra den slutliga detaljens prestanda. En maskinoperatör förstår hur materialet beter sig under stress under CNC-bearbetningsprocessen. De kan ge feedback om funktionens orientering för att anpassa den till materialets kornstruktur, vilket förbättrar hållfastheten. Eller så kan de föreslå små ändringar för att undvika tunna väggar som kan bli skeva under bearbetningen, vilket ger bättre dimensionsstabilitet och en mer tillförlitlig slutprodukt.

| Designfunktion | Vanliga fallgropar | DfM:s rekommendation | Påverkan på maskinbearbetning |

|---|---|---|---|

| Invändiga hörn | Skarpa, 90-gradiga hörn | Lägg till radie > verktygsradie | Möjliggör kontinuerlig verktygsbana, snabbare |

| Väggens tjocklek | För tunn eller inkonsekvent | Bibehåller jämn tjocklek | Minskar risken för vibrationer och skevhet |

| Håldjup | Överstiger 6x diameter | Minska djupet eller använd stegborr | Förhindrar verktygsbrott, förbättrar spånevakuering |

| Toleranser | Onödigt snävt | Lossa på icke-kritiska funktioner | Minskar maskintid och inspektionskostnader |

I slutändan är kollaborativ teknik inte ett extra steg utan en grundläggande strategi för framgångsrik produktutveckling. Genom tidiga DfM-konsultationer förvandlas din design till en kostnadseffektiv, högkvalitativ och tillverkningsbar produkt. Detta integrerade tillvägagångssätt överbryggar klyftan mellan designintention och tillverkningsverklighet, vilket säkerställer att dina CNC-bearbetningsprojekt för rostfritt stål är inställda på framgång från början. Genom att arbeta tillsammans kan vi förvandla en bra design till en bra produkt på ett effektivt och tillförlitligt sätt.

Hållbarhet och kostnadseffektivitet vid CNC-bearbetning av rostfritt stål?

Är du orolig för att införandet av hållbara tillverkningsmetoder oundvikligen kommer att öka dina projektkostnader? Det är en vanlig rädsla där miljöansvaret ställs mot slutresultatet.

Att uppnå både hållbarhet och kostnadseffektivitet inom CNC-bearbetning av rostfritt stål är inte bara möjligt, det är en strategisk fördel. Detta åstadkoms genom att utnyttja rostfritt ståls höga återvinningsbarhet och långa livslängd, i kombination med smarta strategier för avfallsminskning och processoptimering.

Den inneboende hållbarheten hos rostfritt stål

När vi talar om hållbar tillverkning är själva materialet den mest logiska utgångspunkten. Rostfritt stål har en kraftfull inbyggd fördel som många andra material saknar. Det handlar inte bara om dess prestanda i slutprodukten; hela dess livscykel erbjuder fördelar som ligger perfekt i linje med både miljömässiga och ekonomiska mål. I våra projekt på PTSMAKE uppmuntrar vi alltid kunderna att tänka på det långsiktiga värdet, och rostfritt stål bevisar ständigt sitt värde.

Kraften i återvinningsbarhet

En av de mest betydande miljöfördelarna med rostfritt stål är dess återvinningsbarhet 100%. Till skillnad från plast eller andra material som försämras efter varje återvinningscykel kan rostfritt stål smältas ned och omformas till nytt material av hög kvalitet i all oändlighet. Detta "slutna kretslopp" har en enorm inverkan. Det minskar dramatiskt behovet av att bryta ny järnmalm och andra råmaterial, en process som är energikrävande och miljöförstörande. I en värld av cnc-bearbetning av rostfritt stålDetta innebär att vi ofta kan hitta råmaterial med en hög andel återvunnet innehåll utan att kompromissa med kvaliteten. Detta minskar inte bara koldioxidavtrycket för den slutliga delen utan kan också leda till stabilare materialpriser, vilket skyddar projekten från volatiliteten på råvarumarknaderna.

Lång livslängd: Den ultimata gröna funktionen

En produkt som håller längre är i sig mer hållbar. Rostfritt ståls välkända korrosionsbeständighet och hållbarhet innebär att delar som bearbetas av det har en exceptionellt lång livslängd. Tänk på det: en del som inte rostar, försvagas eller går sönder i förtid behöver inte bytas ut. Detta enkla faktum minskar det totala antalet delar som behöver tillverkas över tid, vilket sparar enorma mängder material, energi och kostnader. Det är en grundläggande princip för en Livscykelanalys10 - en komponent med längre livslängd har ett mindre totalt miljöavtryck. För branscher från medicinteknik till flyg- och rymdindustrin, där tillförlitlighet inte är förhandlingsbart, är denna livslängd en kritisk faktor som ger både prestanda och hållbarhet.

Att balansera triangeln: Kostnad, kvalitet och hållbarhet

Att uppnå hållbarhet handlar inte bara om materialet, utan om hela tillverkningsprocessen. Sann kostnadseffektivitet i cnc-bearbetning av rostfritt stål kommer från ett holistiskt synsätt där processoptimering, avfallsreduktion och kvalitetskontroll arbetar i harmoni. Det är en missuppfattning att man måste offra det ena för det andra. Enligt min erfarenhet leder förbättringar inom ett område ofta till vinster inom de andra. En effektivare process som förbrukar mindre energi minskar till exempel också bearbetningstiden, vilket direkt sänker driftskostnaderna.

Strategier för avfalls- och energiminskning

Allt material och all energi som går till spillo är en belastning för både miljön och budgeten. Vi fokuserar starkt på några nyckelområden för att bekämpa detta.

- Swarf Management: De metallspån, eller spånor, som uppstår vid bearbetning är inte skräp. Vi samlar in, rengör och separerar noggrant våra spånor av rostfritt stål för återvinning. Detta förhindrar inte bara att avfall hamnar på deponi utan skapar också en intäktsström som hjälper till att kompensera för driftskostnaderna.

- Optimering av kylvätska: Skärvätskor är viktiga, men avfallshanteringen kan vara en miljömässig och ekonomisk börda. Vi använder högkvalitativa kylvätskor med lång livslängd och investerar i filtrerings- och återvinningssystem för att förlänga deras användbarhet. Detta minskar antalet byten och mängden kemiskt avfall som genereras.

- Energieffektivitet: Moderna CNC-maskiner är mycket mer energieffektiva än äldre modeller. Utöver utrustningen säkerställer optimering av verktygsbanor med avancerad CAM-programvara att maskinen körs under kortast möjliga tid och förbrukar mindre el per producerad detalj. Detta är en klar win-win för kostnad och hållbarhet.

Ett ramverk för balanserade beslut

Att göra rätt avvägningar är avgörande. Vi använder ofta ett enkelt ramverk för att hjälpa kunderna att förstå hur olika strategier påverkar deras mål.

| Strategi | Påverkan på kostnader | Påverkan på hållbarhet | Påverkan på kvalitet |

|---|---|---|---|

| Användning av stål med återvunnet innehåll | Lägre kostnader för råmaterial | Hög (minskar koldioxidavtrycket) | Ingen negativ påverkan |

| Optimering av verktygsbanor | Lägre (mindre maskintid) | Måttlig (mindre energi) | Högre (bättre ytfinish) |

| Återvinning av kylvätska | Lägre (mindre inköp/skrotning av vätska) | Hög (minskar kemiskt avfall) | Upprätthålls/förbättras |

| Nära-nät-formad aktie | Högre initial lagerkostnad | Hög (mindre materialspill) | Ingen negativ påverkan |

Som framgår av tabellen leder många hållbara metoder direkt till ökad kostnadseffektivitet och kan till och med förbättra kvaliteten. Optimerade verktygsbanor minskar t.ex. inte bara energiförbrukningen utan resulterar ofta i en överlägsen ytfinish, vilket kan eliminera behovet av sekundära efterbearbetningsoperationer. Det är i denna synergi som det verkliga värdet ligger.

Inom CNC-bearbetning av rostfritt stål är hållbarhet och kostnadseffektivitet inte motsatta krafter. Genom att välja ett mycket återvinningsbart och hållbart material som rostfritt stål har du redan vunnit halva slaget. I kombination med smarta tillverkningsstrategier som optimering av materialanvändning, återvinning av avfallsströmmar och minskad energiförbrukning kan du skapa en process som är både miljömässigt ansvarsfull och ekonomiskt sund. Detta tillvägagångssätt ger högkvalitativa delar som överensstämmer med moderna ekonomiska och ekologiska krav.

Lär dig mer om vetenskapen bakom rostfritt ståls självläkande skyddslager för att förbättra din materialvalsprocess. ↩

Utforska hur materialval direkt påverkar patientsäkerheten och den långsiktiga framgången för medicintekniska produkter. ↩

Lär dig principerna för maskinrörelser som möjliggör de invecklade, exakta rörelserna i avancerade 5-axliga system. ↩

Klicka här för att lära dig hur ett ståls interna kristallstruktur påverkar dess prestanda i verkligheten. ↩

Lär dig hur ytinteraktioner påverkar både slitage och korrosion för att optimera komponenternas livslängd i krävande applikationer. ↩

Förstå hur denna metallurgiska egenskap påverkar skärkrafterna och lär dig tekniker för att hantera den på ett effektivt sätt. ↩

Klicka för att förstå hur detta symbolspråk på ritningar säkerställer att delarna fungerar och passar perfekt. ↩

Lär dig hur detta symboliska språk säkerställer att din designintention översätts perfekt till en fysisk del. ↩

Förstå hur denna materialegenskap påverkar verktygens livslängd och bearbetningsstrategier för rostfritt stål. ↩

Utforska detta koncept för att förstå en produkts hela miljöpåverkan från råmaterial till avfallshantering. ↩