Dina CNC-bearbetade delar utsätts för konstant slitage, korrosion och prestandautmaningar i krävande industriella miljöer. Standardytfinish misslyckas ofta när detaljerna måste bibehålla precisionen under tunga belastningar, kemisk exponering eller förhållanden med hög friktion.

Förkromning förvandlar CNC-bearbetade detaljer till hållbara precisionskomponenter som motstår slitage och korrosion samtidigt som de håller snäva toleranser. Denna ytbehandling förlänger komponenternas livslängd, minskar underhållskostnaderna och ger konsekventa prestanda i tillämpningar inom flyg-, fordons-, hydraulik- och tillverkningsindustrin.

Den här guiden innehåller allt du behöver veta om förkromning av precisionsdetaljer. Jag går igenom olika typer av plätering, materialöverväganden, toleranskontroll och hur du väljer rätt metod för dina specifika applikationskrav.

Varför förkromning förbättrar prestandakritiska komponenter

När man konstruerar prestandakritiska komponenter är basmaterialet bara halva sanningen. Ytfinishen avgör ofta en komponents verkliga livslängd och tillförlitlighet. Det är här som ytbehandlingar med hög prestanda kommer in i bilden.

De viktigaste fördelarna med förkromning

Förkromning av industridetaljer ger en rad kraftfulla fördelar. Den skapar en barriär som avsevärt förbättrar hållbarheten.

Överlägsen slitstyrka

Den främsta fördelen är den exceptionella hårdheten. Detta skikt skyddar komponenterna från friktion och nötning, vilket förlänger deras livslängd.

Oöverträffat korrosionsskydd

Krom är naturligt motståndskraftigt mot oxidation. Det gör det till ett perfekt skydd mot fukt och korrosiva ämnen.

| Funktion | Opläterad komponent | Förkromad Komponent |

|---|---|---|

| Hårdhet | Måttlig | Mycket hög |

| Korrosionsrisk | Hög | Mycket låg |

| Livslängd | Standard | Utökad |

Bortom ytan: Säkerställa långsiktig stabilitet

Fördelarna med förkromning går djupare än bara skydd. Processen är avgörande för att bibehålla komponentens ursprungliga designintegritet över tid, särskilt för delar som vi bearbetar på PTSMAKE.

Upprätthållande av dimensionell noggrannhet

För högprecisionsdelar kan även mikroskopiska förändringar leda till fel. Hårdförkromning ger ett tunt, jämnt skikt som låser komponentens dimensioner. Detta förhindrar att slitage ändrar de kritiska toleranserna under drift. Våra tester visar att denna stabilitet är avgörande i maskiner som utsätts för höga cykler.

Denna process hjälper också till att hantera termisk expansion. Beläggningen fungerar som en stabil barriär, vilket är viktigt för komponenter som arbetar vid varierande temperaturer. I vissa tillämpningar är förekomsten av mikrosprickor1 i kromskiktet kan till och med förbättra prestandan. Dessa små sprickor kan hålla kvar smörjmedel, vilket ytterligare minskar friktionen på rörliga delar.

Pläteringstyper för industriella tillämpningar

Olika tillämpningar kräver olika tillvägagångssätt. Att förstå skillnaden är avgörande för korrekt specifikation.

| Pläteringstyp | Primär användning | Viktig karaktäristik |

|---|---|---|

| Hård krom | Industriella delar | Funktionell, hög hårdhet |

| Dekorativ krom | Bilklädsel | Estetiskt, tunt lager |

| Svart krom | Optiska verktyg | Minskad reflektionsförmåga |

Krombeläggning ger exceptionell slitstyrka och korrosionsbeständighet. Den ger också långsiktig dimensionsstabilitet, vilket gör den till en mycket viktig ytbehandling för industridetaljer som kräver tillförlitlighet och precision under krävande förhållanden.

Den fullständiga uppdelningen av förkromningstyper

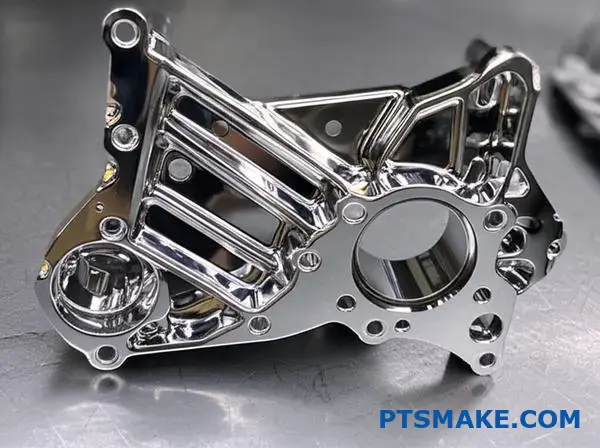

När vi talar om förkromning är det inte en lösning som passar alla. De två huvudkategorierna är hårdförkromning och dekorativ förkromning. De tjänar helt olika syften.

Hårdförkromning handlar om funktion. Den skapar en hållbar, slitstark yta. Tänk på industriella delar som måste hålla länge.

Dekorativ krom, å andra sidan, är för estetik. Det ger den klassiska, spegelliknande finishen som du ser på bilstötfångare eller kranar.

Här är en snabb överblick:

| Pläteringstyp | Primärt syfte | Viktig funktion |

|---|---|---|

| Hård krom | Ingenjörskonst | Hållbarhet |

| Dekorativ krom | Estetik | Glans |

Dessa skillnader är av avgörande betydelse för ingenjörer och konstruktörer.

Låt oss dyka djupare in i vad som skiljer dem åt. Ansökningsprocessen är en viktig skillnad. Hårdförkromad plätering appliceras direkt på basmetallen, ofta stål. Detta skapar en stark bindning och en mycket tjock beläggning.

Omvänt, dekorativ förkromning är ett mycket tunnare skikt. Det kräver nästan alltid en underbeläggning av nickel eller koppar. Detta nickelskikt ger jämnhet, reflektionsförmåga och en stor del av korrosionsbeständigheten. Kromskiktet ovanpå är otroligt tunt och skyddar i första hand nickeln mot missfärgning.

Själva elektropläteringslösningen är också annorlunda. Båda använder traditionellt ett bad som innehåller hexavalent krom2, men de specifika parametrarna justeras för att uppnå olika resultat. På grund av sin tjocklek och direkta applicering erbjuder hårdkrom överlägsen hårdhet och smörjförmåga, vilket gör den idealisk för industriell krombeläggning på kolvar, cylindrar och formar.

Här är en mer detaljerad uppdelning:

| Funktion | Hårdförkromning | Dekorativ förkromning |

|---|---|---|

| Tjocklek | Vanligtvis 20-100 µm | Vanligtvis 0,05-0,5 µm |

| Process | Appliceras direkt på basmetall | Kräver underskikt av nickel/koppar |

| Hållbarhet | Extremt hög slitstyrka | Måttlig korrosionsbeständighet |

| Utseende | Matt till halvljus | Spegelblank, reflekterande |

På PTSMAKE hjälper vi våra kunder att välja rätt ytbehandling beroende på om det primära behovet är prestanda eller utseende.

Kort sagt, valet mellan hårdförkromning och dekorativ förkromning beror helt på tillämpningen. Hårdkrom är avsett för industriell hållbarhet och funktion, medan dekorativ krom ger en briljant, korrosionsbeständig yta för konsumentprodukter. Skillnaden ligger i tjocklek och process.

Så här väljer du rätt förkromning för din applikation

Att välja rätt förkromning är avgörande. Det handlar inte bara om en glänsande yta. Valet har en direkt inverkan på komponenternas prestanda och livslängd.

Ingenjörer och inköpschefer måste väga olika faktorer mot varandra. Funktionella behov avgör ofta vilken typ av förkromning som är bäst.

Hård krom kontra dekorativ krom

Det första beslutet är mellan hård och dekorativ krom. Deras egenskaper är mycket olika. Hårdkrom är till för funktionen. Dekorativ krom är för utseendet.

| Funktion | Hårdförkromning | Dekorativ förkromning |

|---|---|---|

| Primärt mål | Funktionalitet (slitage, hårdhet) | Estetik (glans, attraktionskraft) |

| Tjocklek | Tjockare (20-100 µm) | Tunnare (0,05-0,5 µm) |

| Tillämpning | Industri, Maskiner | Inredning för bilar, fixturer |

Detta val lägger grunden för ditt projekts framgång.

För att välja rätt förkromning krävs en djupdykning i applikationens miljö och driftskrav. På PTSMAKE börjar vi alltid med att fråga om detaljens slutanvändning. Det är det som avgör allt.

Krombeläggning för flyg- och rymdindustrin

Inom flyg- och rymdindustrin är prestanda inte förhandlingsbart. Delarna måste tåla extrema förhållanden. Detta innebär att förkromning för flyg- och rymdindustrin fokuserar på korrosionsbeständighet, hårdhet och smörjförmåga. Det skyddar kritiska komponenter som landningsställ och ställdon från att gå sönder. Pläteringen måste fästa perfekt på basmetallen.

Automotive Chrome-finish

Fordonsindustrin balanserar utseende med hållbarhet. En kromfinish för fordonsindustrin måste stå emot väder, vägsalt och mindre stötar. Den används på grillar, hjul och lister. Här är ett flerskiktssystem (koppar-nickel-krom) vanligt för att säkerställa både en strålande glans och ett robust skydd. Processen är nyckeln till lång livslängd.

Beläggningar för maskinslitage

För industrimaskiner handlar allt om slitstyrka. Hårdkrom är standarden för slitagebeläggningar för maskiner. Den förlänger livslängden på kolvar, valsar och formar. Fokus ligger på att förbättra tribologiska egenskaper3 av komponenten. Ett tjockare, exakt applicerat lager kan avsevärt minska stilleståndstiden och underhållskostnaderna. Våra tester visar att det kan öka komponentens livslängd med över 50%.

| Industri | Primärt krav | Rekommenderad förkromning | Viktig fördel |

|---|---|---|---|

| Flyg- och rymdindustrin | Motståndskraft mot korrosion | Hård krom (tunn tät) | Komponenternas tillförlitlighet |

| Fordon | Estetik och hållbarhet | Dekorativ krom | Lång livslängd och utseende |

| Maskiner | Motståndskraft mot slitage | Hårdkrom (tjock) | Förlängd livslängd |

Att välja rätt förkromning är ett kritiskt beslut för ingenjörer. Genom att anpassa pläteringstypen till de specifika kraven för flyg-, fordons- eller industrimaskiner säkerställs optimal prestanda, hållbarhet och kostnadseffektivitet för varje komponent.

Förkromning kontra alternativa ytbehandlingar Alternativa ytbehandlingar: Vad du behöver veta

Även om förkromning är ett fantastiskt alternativ är det inte den enda lösningen. Det rätta valet beror helt och hållet på ditt projekts specifika behov. Låt oss jämföra det med andra populära ytbehandlingar.

På PTSMAKE guidar vi dagligen våra kunder genom detta beslut. Vi tittar på faktorer som miljö, slitage och budget.

Jämförelse av snabb finish

Varje ytbehandling erbjuder distinkta fördelar. Här följer en snabb översikt för att belysa deras främsta styrkor.

| Avsluta | Primär fördel |

|---|---|

| Krombeläggning | Hårdhet, slitstyrka |

| Anodisering | Korrosionsbeständighet (aluminium) |

| Nickelplätering | Kostnadseffektivt korrosionsmotstånd |

| Pulverlackering | Hållbarhet, färgvariation |

Denna jämförelse av ytfinishen är bara en början.

Att välja rätt metallfinish är avgörande för precisionsdetaljer. Det har en direkt inverkan på prestanda, livslängd och till och med slutkostnaden för din produkt. En felaktig ytbehandling kan leda till för tidiga fel.

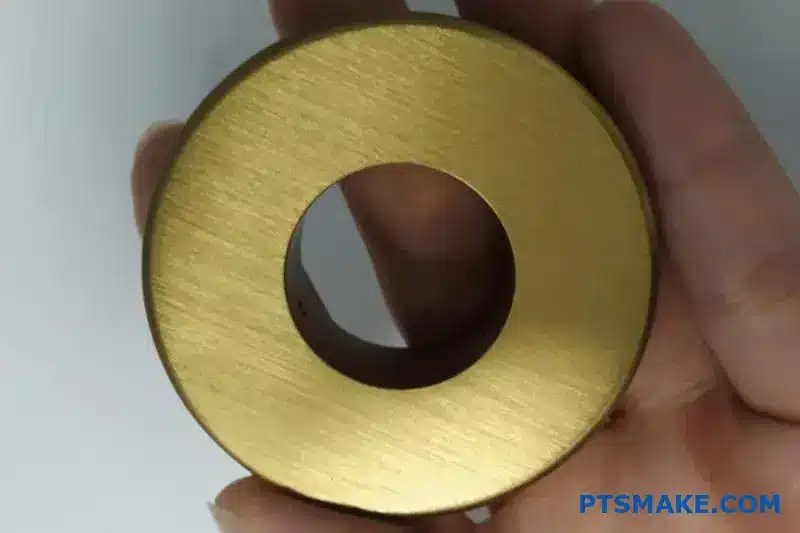

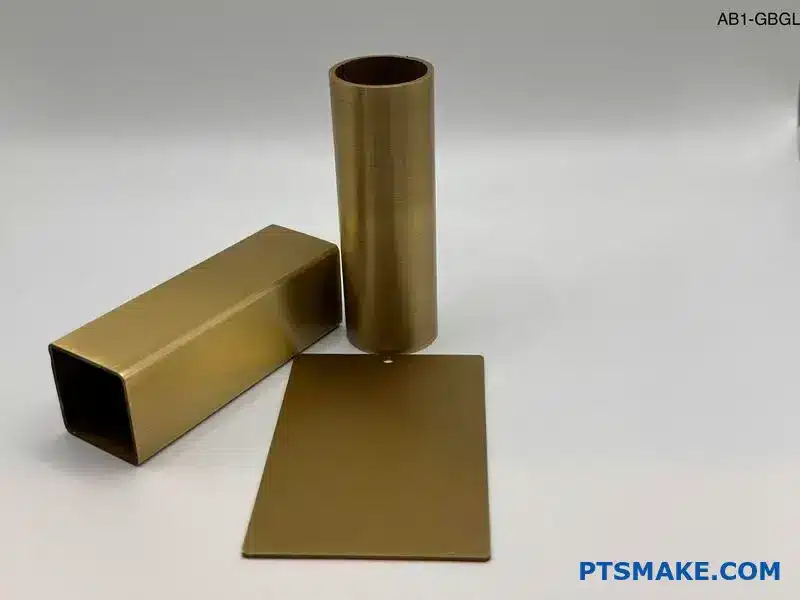

Förkromning kontra förnickling

Den krom- vs nickelplätering debatt är vanligt. Hårdkrom är exceptionellt hårt och slitstarkt. Den är idealisk för komponenter med hög friktion. Nickelplätering ger utmärkt korrosionsbeständighet till en lägre kostnad och har ofta en varmare, gulaktig nyans.

Andra funktionella ytbeläggningar

Anodisering är en elektrokemisk process för aluminiumdelar. Den skapar ett hållbart, korrosionsbeständigt oxidskikt. Det är inte en beläggning, utan en integrerad del av själva metallen.

Vid pulverlackering används ett torrt pulver som sedan härdas med värme. Det ger en tjock, hållbar yta som finns i många färger. Det är dock mindre lämpligt för delar med mycket snäva toleranser.

Elektrolös nickelplätering erbjuder en viktig fördel: perfekt jämnhet. Den lägger ett jämnt skikt över hela detaljen, oavsett geometri. Detta är möjligt tack vare autokatalytisk reaktion4 som används i processen, vilket gör den idealisk för komplexa metallbearbetning för precisionsdetaljer.

| Funktion | Krombeläggning | Nickelplätering | Anodisering (aluminium) | Pulverlackering |

|---|---|---|---|---|

| Hårdhet | Mycket hög | Medium | Hög | Medium |

| Enhetlighet | Bra | Bra | Utmärkt | Rättvist |

| Substrat | Metaller | Metaller | Aluminium | De flesta metaller |

| Utseende | Ljus, blåaktig | Ljus, gulaktig | Matt/Satin, Färger | Ogenomskinlig, Färger |

Att välja rätt ytfinish är en avvägning mellan prestanda, estetik och kostnad. Den slutliga tillämpningen av din del bör alltid vägleda ditt beslut och säkerställa att funktionalitet och hållbarhet prioriteras. Detta val är ett kritiskt steg i tillverkningsprocessen.

Förstå toleranser och tjocklek vid förkromning

Krombeläggning är en additiv process. Det är inte bara en färg, det är ett lager av metall. Detta tillagda material ändrar direkt en detaljs slutliga dimensioner.

För precisionskomponenter är detta en kritisk detalj. Om man ignorerar pläteringstjockleken kan en perfekt bearbetad del hamna utanför den tolerans som krävs.

Effekten av uppbyggnad av plätering

Mängden krom som tillsätts kallas förkromningens tjocklek. Denna uppbyggnad sker på alla pläterade ytor.

Här är ett enkelt exempel på hur det påverkar en axels diameter.

| Ursprunglig diameter | Pläteringstjocklek (per sida) | Slutlig diameter |

|---|---|---|

| 25.000 mm | 0,015 mm | 25,030 mm |

| 25.000 mm | 0,030 mm | 25,060 mm |

Detta visar varför vi måste ta hänsyn till plätering redan i den inledande konstruktionsfasen.

Den största utmaningen vid förkromning är inte bara tjockleken, utan även jämnheten. Pläteringen byggs inte upp jämnt över en dels yta.

Problemet med ojämn uppbyggnad

Skarpa yttre hörn, kanter och hål tenderar att dra till sig mer kromavlagringar. Detta beror på att det elektriska fältet är starkare i dessa områden under pläteringsprocessen.

Denna ojämnhet bidrar direkt till att toleranserna ökar. En detalj som ligger helt inom bearbetningstoleransen kan underkännas vid inspektion efter plätering. Vi måste ta hänsyn till både maskintoleransen och pläteringstoleransen tillsammans. Den slutliga dimensionskontrollen beror i hög grad på detaljens geometri och strömtäthet5 som används i pläteringsbadet.

Metoder för dimensionell kontroll av plätering

På PTSMAKE hanterar vi detta genom att ha ett nära samarbete kring design och processtyrning. Du har två primära strategier för att uppnå dimensionell kontroll av pläteringen.

| Kontrollmetod | Beskrivning | Idealisk tillämpning |

|---|---|---|

| Underdimensionering av förplatta | Bearbetning av detaljen något mindre för att kompensera för den planerade pläteringstjockleken. | Detaljer med enkel geometri och standardbehov av ytbeläggning. |

| Slipning efter plattan | Pläterar detaljen något överdimensionerad och slipar sedan ner den till den slutliga, exakta dimensionen. | Komponenter som kräver högsta precision och snäva toleranser. |

För att välja rätt metod krävs en tydlig förståelse för detaljens funktion och kostnadsmål. Det är en avvägning mellan precision och tillverkningseffektivitet.

Effektiv dimensionskontroll vid förkromning handlar om planering. Du måste ta hänsyn till det extra materialet under konstruktions- och bearbetningsfaserna. Detta proaktiva tillvägagångssätt förhindrar toleransfel och säkerställer att din slutliga komponent fungerar exakt som avsett.

Hur förkromning påverkar CNC-bearbetade detaljers prestanda

Förkromning ger mycket mer än bara en glänsande finish. För CNC-bearbetade delar är det en kritisk ytbehandling som direkt ökar prestandan.

Denna process skapar en exceptionellt slät yta. Detta är avgörande för att minska friktionen mellan rörliga komponenter.

Viktiga prestandafördelar

Hårdheten från förkromningen ger ett robust slitageskydd. Detta kan dramatiskt förlänga livslängden på bearbetade delar av metall med beläggning.

För lastbärande ytor är denna beläggning mycket viktig. Den förbättrar komponentens förmåga att motstå höga tryck och påfrestningar utan att gå sönder.

| Förmån | Påverkan på resultatet |

|---|---|

| Ytans jämnhet | Minskad friktion och slitage |

| Skydd mot slitage | Ökad livslängd för komponenterna |

| Lastbärande kapacitet | Förbättrad hållbarhet under påfrestning |

När vi tittar djupare blir de funktionella fördelarna med förkromning ännu tydligare. Det är ett strategiskt val för ingenjörer som strävar efter lång livslängd och tillförlitlighet i sina konstruktioner. Dessa fördelar är särskilt framträdande i hårdförkromning, som är utformad för industriell användning.

En närmare titt på funktionella vinster

Den extremt låga friktionskoefficienten som uppnås med krom är en stor fördel. För komponenter som hydraulkolvar eller lageraxlar innebär det mindre värmeutveckling och en jämnare och effektivare drift. Det är en av de mest effektiva ytbehandlingarna i CNC för detta ändamål.

Mer än en enkel ytbeläggning

Hårdheten hos industriell hårdkrom är verkligen imponerande. Den bildar en skyddande barriär mot både nötning och korrosion, vilket gör förkromade CNC-delar idealiska för krävande miljöer. På PTSMAKE rekommenderar vi det ofta för delar som utsätts för höga cykler eller tuffa förhållanden.

Beläggningen hjälper också till att fördela spänningsbelastningen jämnare över ytan. Detta förhindrar för tidiga fel på grund av lokalt slitage. Säkerställer stark Adhesion av substrat6 är avgörande här, eftersom det garanterar att beläggningen förblir intakt under tryck. Detta är en central del av vår kvalitetssäkringsprocess.

| Funktion | Hårdförkromning | Dekorativ förkromning |

|---|---|---|

| Primärt syfte | Funktionell (slitage, korrosion) | Estetisk (Utseende) |

| Tjocklek | Tjockare (20-100 µm) | Tunnare (<1 µm) |

| Hårdhet (Vickers) | 850-1050 HV | 600-800 HV |

| Tillämpning | Kolvar, axlar, formar | Kranar, bilinredning |

Förkromningen ger CNC-detaljerna en överlägsen ytjämnhet, slitageskydd och bärighet. Dessa förbättringar är inte bara kosmetiska; de är funktionella förbättringar som direkt ökar komponentens hållbarhet och driftsäkerhet, vilket gör det till en värdefull investering för högpresterande applikationer.

Sanningen om förkromning av aluminium och rostfritt stål

Icke järnhaltiga material innebär unika utmaningar vid förkromning. Till skillnad från stål har aluminium och rostfritt stål passiva oxidskikt.

Dessa lager förhindrar direkt vidhäftning. För att få krom att fästa krävs specialiserad förbehandling. Annars kommer pläteringen att flagna eller få blåsor.

Adhesionsproblemet

Förkromning av aluminiumdelar är notoriskt svårt. Ett segt, osynligt oxidskikt bildas omedelbart på aluminium när det utsätts för luft. Detta skikt måste avlägsnas helt för att vidhäftningen ska bli korrekt.

Vanliga felkällor

| Material | Primär utmaning | Konsekvenser av misslyckande |

|---|---|---|

| Aluminium | Instant Oxide-skikt | Skalning, blåsbildning |

| Rostfritt stål | Passiv Kromoxid | Dålig vidhäftning, flagning |

Det är därför som korrekt ytbehandling inte bara är ett steg, utan den mest kritiska delen av plätering av icke-järnmetaller.

Det största hindret med icke-järnmetaller är kemin. Deras ytor skiljer sig fundamentalt från järnmetaller som kolstål. De är utformade för att motstå korrosion, vilket ironiskt nog också motstår plätering.

Att övervinna passivitet på ytan

För rostfritt stål är utmaningen dess kromhalt. Detta element skapar ett passivt, icke-reaktivt ytskikt. För att uppnå stark vidhäftning för krom på rostfritt stål måste detta skikt aktiveras speciellt, vanligtvis med en stark syra.

För aluminium är lösningen mer komplex. Efter rengöring genomgår detaljen en specifik förbehandling. En vanlig och effektiv metod som vi använder på PTSMAKE är en dubbel zinkatprocess7. Detta ger ett tunt zinkskikt, som fungerar som en bättre bindningsyta för efterföljande koppar-, nickel- och kromskikt.

Förenklat flöde för förbehandling

| Steg | Aluminium | Rostfritt stål |

|---|---|---|

| 1 | Alkalisk ren | Alkalisk ren |

| 2 | Avoxidera / Etsa | Syraaktivering (t.ex. Woods Nickel Strike) |

| 3 | Zinkat Fördjupning | Skölj |

| 4 | Koppar / Nickel Underläggsplatta | Nickel Underläggsplatta |

| 5 | Krombeläggning | Krombeläggning |

Utan dessa specifika steg för underplätering och aktivering kommer alla försök att förkroma aluminiumdelar eller rostfritt stål med största sannolikhet att misslyckas vid kvalitetskontrollen. Bindningen kommer helt enkelt att vara för svag för att kunna användas i praktiken. Detta har vi lärt oss genom rigorösa tester och samarbete med kunder.

Förkromning av icke-järnmetaller är en utmaning på grund av deras naturliga oxidskikt. Framgången beror helt och hållet på specifika förbehandlingsprocesser, som zinkatprocessen för aluminium och syraaktivering för rostfritt stål, för att säkerställa en stark, hållbar bindning för kromfinishen.

Kan förkromning leverera både precision och estetik?

Diskussionen om förkromning delar sig ofta i två läger. Det ena fokuserar på dess tuffa, funktionella fördelar. Det andra berömmer dess briljanta, dekorativa finish. Men tänk om du behöver både och?

Detta är ett vanligt krav inom B2B-industrin. Många komponenter måste fungera på ett tillförlitligt sätt samtidigt som de måste se bra ut. Det är här funktionell dekorativ plätering kommer till sin rätt. Den förenar hållbarhet med design.

Estetisk krom för industriella delar

Tänk på delar som är synliga för slutanvändaren. De måste se förstklassiga och pålitliga ut. Samtidigt måste de tåla slitage, korrosion och miljöpåfrestningar. Detta dubbla krav är inte ett undantag, utan ofta regeln.

| Industri | Funktionellt behov | Estetiska behov |

|---|---|---|

| Medicintekniska produkter | Biokompatibilitet, Steriliserbarhet | Rent, professionellt utseende |

| Fordon | Korrosionsbeständighet, slitage | Högblank, förstklassig finish |

| Elektronik | EMI-avskärmning, hållbarhet | Snyggt, modernt utseende |

Denna balans kräver en djup förståelse för förkromningsprocessen. Det handlar inte bara om att applicera ett glänsande skikt.

Många tror att det är en kompromiss att uppnå både funktion och skönhet. De antar att man måste offra lite hårdhet för att få en bättre glans, eller tvärtom. Detta är en missuppfattning som bottnar i föråldrade metoder. Moderna förkromningstekniker har utvecklats avsevärt.

På PTSMAKE hanterar vi projekt där båda aspekterna är kritiska. Nyckeln ligger i att styra hela processen med precision. Det börjar med att förbereda underlaget och slutar med den slutliga kvalitetskontrollen. Varje steg påverkar både prestanda och utseende.

Vetenskapen bakom en ytbehandling med dubbla användningsområden

För att uppnå en lyckad ytbehandling med dubbla användningsområden fokuserar vi på pläteringsbadets kemi och elektriska parametrar. Mindre justeringar här kan dramatiskt förändra resultatet. Till exempel påverkar styrningen av strömtätheten kromskiktets kristallina struktur.

Detta påverkar direkt dess hårdhet och lyster. En dåligt kontrollerad process kan leda till en yta som är antingen spröd eller matt. Den kan också gå sönder i förtid under mekanisk påfrestning eller på grund av miljöfaktorer som tribokorrosion8.

Så här går vi tillväga för att hitta rätt balans:

| Pläteringsparameter | Påverkan på funktionen | Påverkan på estetik |

|---|---|---|

| Skiktets tjocklek | Ökar slitstyrkan | Kan skymma fina detaljer |

| Nuvarande densitet | Påverkar hårdhet och vidhäftning | Påverkar ljusstyrkan |

| Badtemperatur | Ändrar kornstrukturen | Påverkar finishens enhetlighet |

Funktionell dekorplätering är inte en lösning som passar alla. Det krävs ett anpassat tillvägagångssätt för varje applikation, vilket säkerställer att den slutliga delen uppfyller exakta tekniska specifikationer och designspecifikationer utan kompromisser.

Förkromning med dubbla användningsområden förenar funktionell hållbarhet med avancerad estetik. Genom att noggrant styra pläteringsprocessen levererar vi delar som klarar påfrestningar och uppfyller de visuella standarder som krävs i krävande B2B-branscher som fordons-, medicin- och elektronikindustrin.

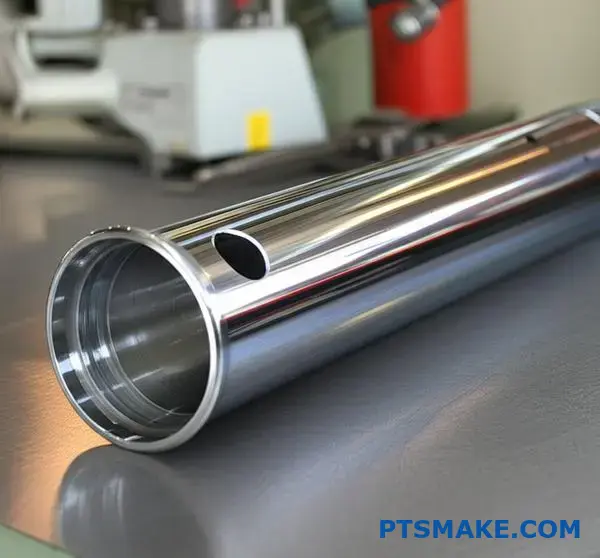

Hårdförkromning för hydrauliska, pneumatiska och cylindriska delar

I hydrauliska och pneumatiska system är prestanda allt. Komponenterna rör sig ständigt under högt tryck och hög belastning. Det är här som hårdförkromningen verkligen briljerar.

Det ger en slitstark yta med låg friktion. Detta är viktigt för delar som kolvar, stänger och cylindrar. Den släta ytan minskar tätningsslitaget och förhindrar vätskeläckage.

Viktiga tillämpningar

Hårdförkromning förlänger livslängden på kritiska delar. Det säkerställer att de fungerar smidigt och effektivt under längre perioder. Detta minskar stilleståndstiden och underhållskostnaderna.

Hydrauliska och pneumatiska komponenter

Vi rekommenderar ofta hydraulisk förkromning för delar som utsätts för intensiva, repetitiva rörelser. Den hårda ytan förhindrar att delar kärvar och fastnar under belastning.

| Komponent | Primär förmån | Vanliga problem utan plätering |

|---|---|---|

| Kromade kolvstänger | Motståndskraft mot slitage | Poängsättning, skador på tätningar |

| Hydrauliska cylindrar | Låg friktion | Hög energiförlust, Stick-Slip |

| Pneumatiska kolvar | Motståndskraft mot korrosion | Rost, luftläckage |

| Ventilspolar | Smidig drift | Klibbigt, ojämnt flöde |

Denna behandling är en standard för högpresterande kromade kolvstänger.

Värdet av hårdförkromning är mer än bara en glänsande yta. Den metallurgiska bindning som skapas är otroligt stark. Den blir en integrerad del av själva komponenten, inte bara en beläggning.

Prestandaegenskaper

Nyckeln är kombinationen av hårdhet och en låg friktionskoefficient. Denna dubbla fördel är anledningen till att en cylinder med kromad yta är förstahandsvalet för så många krävande applikationer. Det säkerställer att delarna glider smidigt med minimalt motstånd.

Denna yta har också ett nätverk av mikroskopiska sprickor. Detta mönster av mikrosprickor9 är en unik egenskap. Den fungerar som en reservoar för smörjmedel och säkerställer en jämn oljeretention på ytan. Detta förbättrar dramatiskt prestandan under tryck.

Typiska egenskaper för hårdkromfinish

En riktig hydraulisk förkromning processen resulterar i specifika, mätbara förbättringar. Vi har verifierat dessa förbättringar genom tillämpningsstudier hos våra kunder.

| Fastighet | Typiskt värde/intervall | Påverkan på resultatet |

|---|---|---|

| Hårdhet | 68-72 HRC | Motståndskraftig mot nötning och repor |

| Tjocklek | 0.0005" - 0.020" | Anpassningsbar för livslängd |

| Friktionskoefficient | ~0,15 (med stål) | Minskar driftsenergin |

| Motståndskraft mot korrosion | Utmärkt (i icke sura miljöer) | Skyddar basmetallen från rost |

På PTSMAKE hjälper vi våra partners att välja den optimala pläteringstjockleken. Detta säkerställer att komponenten uppfyller sin förväntade livslängd utan onödiga kostnader. Finishen måste matcha driftsmiljön perfekt.

Hårdförkromning ger en slitstark yta med låg friktion som är viktig för hydrauliska och pneumatiska delar. Dess unika egenskaper, inklusive hårdhet och smörjmedelsretention, förlänger avsevärt livslängden och förbättrar prestandan hos komponenter som kromade kolvstänger och cylindrar.

Kontroll av förkromningsuppbyggnad på komplexa geometrier

Plätering av komplexa delar är ett verkligt test av en förkromningsprocess. Oregelbundna former med hål, skarpa hörn och djupa urtag innebär unika utmaningar.

Områden med hög ström, t.ex. kanter, tenderar att få för mycket krom. Områden med låg ström, som innerhörn, får för lite.

Dessa ojämnheter kan försämra både funktion och utseende. Målet är att uppnå en jämn tjocklek över hela ytan. Detta kräver noggrann planering och specialiserade tekniker. Standardmetoder misslyckas ofta här.

Den avgörande rollen för fixturering

Korrekt fixturering av kromade ytor är det första steget till framgång. Ett generiskt rack fungerar inte för komplexa delar. Vi designar anpassade fixturer på PTSMAKE för varje unikt projekt.

Dessa fixturer håller detaljen i optimal orientering. Detta säkerställer bästa möjliga strömflöde från anoderna till alla ytor på komponenten.

Balansering med anoder och sköldar

För riktigt svåra geometrier räcker det inte med enbart fixturer. Vi använder extra anoder och sköldar för att hantera pläteringsprocessen. Detta är kärnan i balansering av kromavlagringar.

Sköldar, eller "robbers", placeras nära områden med hög strömtäthet. De avleder en del av den elektriska strömmen och förhindrar att den byggs upp på skarpa kanter.

Extra anoder placeras nära försänkta områden. De ger en lokaliserad strömkälla som säkerställer att dessa områden får tillräcklig kromtäckning. Den exakta hanteringen av fördelning av strömtäthet10 är avgörande för en jämn finish.

Här följer en sammanställning av hur dessa verktyg påverkar resultaten:

| Teknik | Områden med hög strömstyrka (kanter) | Lågströmsområden (fördjupningar) | Övergripande enhetlighet |

|---|---|---|---|

| Standardställ | Överdriven uppbyggnad | Otillräcklig plätering | Dålig |

| Anpassad fixtur | Måttlig uppbyggnad | Förbättrad plätering | Rättvist |

| Fixtur med sköldar/knutpunkter | Kontrollerad uppbyggnad | Tillräcklig plätering | Utmärkt |

Efter att ha samarbetat med våra kunder om några mycket komplicerade delar, fann vi att detta kombinerade tillvägagångssätt ger de mest tillförlitliga resultaten för plätering av komplexa delar.

Att kontrollera förkromningen på komplexa geometrier är en exakt vetenskap. Den bygger på strategisk fixturering och målinriktad användning av hjälpanoder och sköldar. Dessa verktyg hjälper till att manipulera den elektriska strömmen för att säkerställa en enhetlig, högkvalitativ finish över hela delen.

Experttips om förkromning av prototyper kontra produktionsvolym

Att skala upp förkromningen från prototyp till produktion innebär mer än att bara öka antalet. Hela tillvägagångssättet förändras.

För prototypdelar i krom är snabbhet ofta en prioritet. Målet är ett visuellt och funktionellt prov.

När man skalar upp projekt med krom blir konsekvens och kostnad per enhet de viktigaste drivkrafterna. Detta skifte påverkar allt.

De viktigaste skillnaderna i korthet

| Faktor | Prototyptillverkning | Produktionsvolym |

|---|---|---|

| Primärt mål | Hastighet, proof-of-concept | Enhetlighet, kostnadseffektivitet |

| Verktyg | Enkelt, ofta manuellt | Anpassade, automatiserade ställningar |

| Kostnadsmodell | Hög kostnad per enhet | Lägre kostnad per enhet |

| Ledtid | Snabbare installation, kortare körningar | Längre installationstid, snabbare per enhet |

En djupdykning i pläteringstekniker

När vi hanterar pläteringstips för kunder med låga volymer är samtalet mycket annorlunda än vid en förfrågan om massproduktion. Tekniken måste anpassas.

Verktyg och fixturer

För en enstaka prototyp kan vi använda en enkel, justerbar trådjigg. Det är snabbt och effektivt för en del. Det här tillvägagångssättet är inte skalbart.

För produktion konstruerar och bygger vi anpassade pläteringsställ. Dessa ställningar rymmer dussintals eller hundratals delar. De säkerställer att varje del är orienterad identiskt mot anoden. Detta garanterar enhetlig pläteringstjocklek.

Processkontroll och enhetlighet

Vid prototyptillverkning kan en operatör manuellt justera en detaljs position för att få bättre täckning. Detta praktiska tillvägagångssätt är opraktiskt för tusentals enheter.

Produktionen bygger på processautomation och strikt parameterkontroll. Vi fokuserar på badets kemi, temperatur och strömtäthet. Konsekventa resultat beror på stabiliteten hos dessa faktorer. Det är här som kastkraft11 av pläteringslösningen blir kritisk.

| Aspekt | Förkromning av prototyper | Produktion Krombeläggning |

|---|---|---|

| Infästning | Manuella, tillfälliga jiggar | Specialdesignade ställningar |

| Samstämmighet | Operatörsberoende | Processberoende |

| Kvalitetskontroll | 100% manuell inspektion | Statistisk processtyrning (SPC) |

| Underhåll av badkar. | Mindre kritisk | Mycket kritisk |

Att skala upp förkromningen från prototyp till produktion kräver en strategisk förändring. Du måste omvärdera kostnadsstrukturer, ledtider och tekniska metoder. Vid prototyptillverkning prioriteras snabbhet och flexibilitet, medan det vid produktion krävs effektivitet, konsekvens och optimerade verktyg för att lyckas.

Hur man samarbetar med en CNC- och förkromningsleverantör med full service

Att välja en leverantör som hanterar både CNC-bearbetning och förkromning under ett och samma tak är ett strategiskt beslut. Detta tillvägagångssätt kallas ofta vertikal integration. Det ger stora fördelar för ditt projekt.

Varför en one-stop-shop vinner

En ‘one-stop metal finishing’-partner förenklar allt. Du får snabbare handläggningstider och tydligare kommunikation. Det finns inget behov av att hantera flera leverantörer.

Processen blir mycket mer effektiv.

Tillvägagångssätt med en eller flera leverantörer

| Funktion | En enda leverantör | Flera leverantörer |

|---|---|---|

| Ledtid | Reducerad | Utökad |

| Ansvarsskyldighet | Enkelpunkt | Diffus |

| Logistik | Förenklad | Komplex |

| Kvalitetskontroll | Konsekvent | Variabel |

Denna konsolidering är en viktig fördel för alla projekt som kräver precisionsdetaljer med en hållbar och högkvalitativ finish. Det effektiviserar hela ditt arbetsflöde.

Att arbeta med en enda ‘leverantör av krombearbetning’ som också hanterar plätering förändrar projektdynamiken i grunden. Den största fördelen är att det bara är en leverantör som har ansvar.

Eliminera skuldbeläggningen

När maskinbearbetning och plätering är separata kan problem leda till att man pekar finger. Pläteraren kanske skyller på dålig ytbehandling, medan maskinisten skyller på pläteringsprocessen. Med en ‘CNC plus förkromning’-partner som PTSMAKE är det ett team som äger hela resultatet. Detta säkerställer fokus på lösningar, inte på ursäkter.

Detta integrerade tillvägagångssätt minskar också ledtiderna dramatiskt.

Den verkliga kostnaden för flera leverantörer

Vi har sett att om man eliminerar transittiden mellan en maskinist och en plåtslagare kan det förkorta ett projekts tidslinje med dagar, ibland till och med veckor. Detta är ett direkt resultat av förbättrad synergistisk effektivitet12.

Här är några dolda svårigheter som du bör undvika:

| Dold kostnad | Beskrivning |

|---|---|

| Förseningar i kollektivtrafiken | Att frakta delar mellan olika anläggningar innebär tidsåtgång och risker. |

| Konflikter i schemaläggningen | Att anpassa scheman för två olika företag är svårt. |

| Kvalitetsbrister | Inkonsekvent kommunikation om krav på ytfinish. |

| Administrativa omkostnader | Hantera två uppsättningar av beställningar, fakturor och kontakter. |

Genom att välja en helt integrerad partner för tjänster som förkromning säkerställer man att detaljen konstrueras och bearbetas med tanke på den slutliga finishen redan från början.

Genom att välja en vertikalt integrerad partner för CNC och förkromning effektiviseras produktionen. Det minskar ledtiderna och skapar ansvar för en enda leverantör, vilket eliminerar samordningshuvudvärk och förenklar din leveranskedja för en bättre slutprodukt.

Dina frågor om förkromning - besvarade av experter inom industrin

För att fatta rätt beslut om förkromning krävs tydliga, tekniska svar. Beslutsfattare frågar ofta om de viktigaste skillnaderna och tillämpningarna. Denna FAQ ger expertråd om förkromning.

Vi kommer att ta upp de vanligaste frågorna jag får. Detta avsnitt ger direkta svar som kan vägleda dig i din komponentdesign och materialvalsprocess.

Hård krom kontra dekorativ krom

Vad är det som skiljer dem åt? Hårdkrom är för funktion. Dekorativ krom är till för utseendet. Båda ger korrosionsskydd, men deras primära syften skiljer sig avsevärt åt.

Viktiga skillnader

| Funktion | Hårdförkromning | Dekorativ förkromning |

|---|---|---|

| Syfte | Slitstyrka, hållbarhet | Estetik, korrosionsbeständighet |

| Tjocklek | Tjockare (20-100 µm) | Tunnare (0,05-0,5 µm) |

| Utseende | Matt till halvljus | Ljus, spegelblank |

| Underlagsmaterial | Tillämpas direkt | Kräver nickel/koppar |

Många ingenjörer ber om teknisk hjälp med krombeläggning, särskilt när det gäller materialkompatibilitet och potentiella problem. Låt oss dyka djupare in i några av dessa komplexa ämnen.

Kan alla metaller krombeläggas?

Det korta svaret är nej. Framgången beror i hög grad på basmaterialet. Korrekt ytbehandling är avgörande för vidhäftning och en högkvalitativ finish. Vissa metaller kräver speciella mellanskikt.

Aluminium är till exempel en utmaning. Det behöver en zinkatprocess före plätering. Rostfritt stål kan också vara svårt på grund av dess naturliga passiva skikt.

Vad orsakar misslyckad plätering?

Fel som avskalning eller flagning kan vanligtvis spåras tillbaka till förberedelserna. Otillräcklig rengöring eller dålig aktivering av substratet är vanliga orsaker. En annan orsak är inre spänningar i själva kromskiktet.

Efter att ha arbetat med våra kunder har vi kommit fram till att det också är viktigt att kontrollera badets kemi. Föroreningar eller felaktiga koncentrationer kan äventyra hela processen. Detta kan leda till en svag bindning mellan substratet och beläggningen, vilket ofta kräver en fullständig omarbetning av detaljen. Förståelse för den roll som passivering13 på vissa substrat är nyckeln.

Vanliga substrat och lämplighet för plätering

| Substratmaterial | Lämplighet | Viktiga överväganden |

|---|---|---|

| Stål (lågkolhaltigt) | Utmärkt | Enkel process. |

| Rostfritt stål | Bra | Kräver ett särskilt aktiveringssteg. |

| Aluminium | Rättvist | Behöver ett zinkat grundskikt. |

| Kopparlegeringar | Utmärkt | Används ofta som underställ. |

Denna FAQ tar upp viktiga tekniska frågor om förkromning, jämför hårda och dekorativa typer och undersöker viktiga faktorer som materialets lämplighet och vanliga orsaker till fel. Här finns expertvägledning för att säkerställa optimala resultat för dina komponenter.

Lås upp lösningar för precisionskromatering med PTSMAKE idag

Är du redo att förhöja dina CNC-bearbetade delar med avancerad förkromning? Samarbeta med PTSMAKE för snabba offerter, teknisk expertrådgivning och sömlöst projektgenomförande - från prototyp till produktion. Kontakta oss nu för att få en snabb, skräddarsydd offert och upplev precisionstillverkning som du kan lita på!

Upptäck hur kontrollerade ytegenskaper kan förbättra smörjmedelsretentionen och den totala prestandan hos detaljen. ↩

Förstå egenskaperna och säkerhetsaspekterna för denna viktiga kemikalie som används i traditionella förkromningsprocesser. ↩

Förstå hur friktions- och slitagedata kan förutsäga livslängden och tillförlitligheten hos dina delar. ↩

Lär dig mer om vetenskapen bakom denna pläteringsmetod som ger en jämn täckning utan elektrisk ström. ↩

Lär dig hur denna elektriska princip direkt påverkar jämnheten och kvaliteten på din förkromade yta. ↩

Förstå hur bindningen mellan beläggning och material påverkar hållbarheten hos dina CNC-bearbetade delar. ↩

Upptäck de kemiska detaljerna i denna viktiga process för framgångsrik plätering av aluminium. ↩

Lär dig hur de kombinerade effekterna av mekaniskt slitage och korrosion kan påverka delarnas prestanda. ↩

Förstå de unika ytegenskaperna hos hårdkrom som förbättrar smörjningen och komponenternas livslängd. ↩

Lär dig hur det elektriska strömflödet påverkar pläteringskvaliteten och hur du kontrollerar det för att få överlägsna resultat. ↩

Läs om hur denna egenskap påverkar pläteringens jämnhet på komplexa detaljer och hur den påverkar kvaliteten på ditt projekt. ↩

Upptäck hur processynergi kan minska dolda kostnader och förbättra projektets leveranstider. ↩

Läs mer om hur denna kemiska behandling påverkar vidhäftningen vid plätering av specifika legeringar. ↩