Felaktiga beräkningar av presspassningar kan förstöra dyra delar, stoppa produktionslinjer och äventyra säkerhetskritiska monteringar. Även erfarna ingenjörer kämpar med de komplexa samspelen mellan interferensvärden, materialegenskaper, termiska effekter och monteringskrafter som avgör om en presspassning kommer att hålla säkert eller misslyckas katastrofalt.

Beräkningar av presspassning innebär att man bestämmer den exakta interferensen mellan passande delar, beräknar resulterande kontakttryck med hjälp av materialegenskaper och geometriska förhållanden och sedan verifierar att spänningarna håller sig inom säkra gränser samtidigt som de ger tillräcklig lastöverföringskapacitet.

Den här guiden innehåller de viktigaste formlerna, beslutsramarna och praktiska överväganden som jag använder när jag utformar tillförlitliga presspassningar. Du får lära dig hur du hanterar allt från grundläggande interferensberäkningar till komplexa scenarier med olika material, termiska monteringsmetoder och val av säkerhetsfaktorer.

Vad är den grundläggande principen bakom en presspassning?

En presspassning, även känd som en interferenspassning, bygger på ett enkelt men kraftfullt koncept: friktion. Hela principen bygger på att skapa en fog där axeln avsiktligt görs något större än det hål den passar in i.

Denna dimensionella överlappning kallas "interferens".

När de två delarna tvingas ihop genererar denna storleksskillnad ett betydande radiellt tryck. Detta tryck skapar en stark friktionskraft som låser ihop komponenterna och hindrar dem från att glida. Det är en rent mekanisk bindning.

| Komponent | Relativ storlek | Nyckelfaktor |

|---|---|---|

| Axel | Större än hålet | Positiv störning |

| Nav (hål) | Mindre än axeln | Kontrollerad deformation |

Denna metod är mycket effektiv för att överföra vridmoment och axiella laster utan att behöva använda fästelement.

Vetenskapen om lagrad energi

När en presspassning monteras deformeras materialen i båda komponenterna elastiskt. Den yttre komponenten, navet, sträcks ut för att rymma den överdimensionerade axeln. Den inre axeln komprimeras av det mindre hålet.

Denna deformation lagrar potentiell energi i enheten, som en komprimerad fjäder. Den lagrade energin skapar ett konstant och jämnt kontakttryck mellan de två ytorna.

Detta är den radiellt tryck1 som är grundläggande för förbandets styrka. Det är den som genererar den statiska friktion som behövs för att hålla delarna säkert på plats. En exakt presspassningsberäkning är avgörande för att detta ska bli rätt.

På PTSMAKE har vi sett hur kritiska snäva toleranser är. Om störningen är för stor kan den överbelasta materialet, vilket kan orsaka sprickor eller fel.

| Passformstyp | Relation mellan axel och hål | Vanliga användningsfall |

|---|---|---|

| Clearance Fit | Axeln är mindre | Roterande axlar, glidande delar |

| Övergångspassform | Toleranser överlappar varandra | Lokaliseringssprintar, tappar |

| Interferenspassning | Axeln är större | Lager, kugghjul, bussningar |

Om interferensen däremot är för liten kan det leda till att leden inte klarar den avsedda belastningen. Det är därför våra CNC-bearbetningsprocesser är så inriktade på precision. Vi ser till att varje komponent uppfyller de exakta specifikationerna för en tillförlitlig passform.

Styrkan i en presspassning kommer från interferensen mellan en axel och ett hål. Denna storleksskillnad skapar ett högt radiellt tryck och statisk friktion, vilket låser ihop delarna så att laster överförs utan några fästelement. Detta gör det till en enkel och robust sammanfogningsmetod.

Hur genererar störningen kontakttryck?

Interferens är i huvudsak en planerad dimensionell överlappning. Vi tvingar in en större del (t.ex. en axel) i ett mindre hål. Denna fysiska överlappning är utgångspunkten.

Materialets reaktion

Materialet i båda delarna ger inte bara efter. De trycker tillbaka. Hålet expanderar och axeln komprimeras. Detta inre motstånd är det som skapar kraft.

Från kraft till tryck

Denna kraft fördelas över kontaktytan mellan de två komponenterna. Denna fördelade kraft är kontakttrycket. Det är det "grepp" som håller ihop enheten. En korrekt beräkning av presspassningen säkerställer att detta tryck är precis rätt.

Hookes lag i praktiken

I grund och botten följer denna process Hookes lag. Lagen säger att spänningen är proportionell mot töjningen. Förenklat kan man säga att ju mer du deformerar ett material, desto mer pressas det tillbaka. Störningen är den "töjning" som vi utsätter systemet för.

Materialets inneboende styvhet avgör hur mycket "stress" eller tryck det genererar. Denna styvhet kvantifieras med en egenskap som kallas Youngs modul. Material med hög Young-modul, som stål, kommer att generera mer tryck för samma mängd interferens jämfört med ett mjukare material som aluminium. Detta beror på att de motstår elastisk deformation2 starkare.

Materialval är avgörande

Att välja rätt material är avgörande. På PTSMAKE vägleder vi ofta kunder i materialval baserat på den hållkraft som krävs. Valet har en direkt inverkan på beräkningen av presspassningen och monteringens prestanda.

Låt oss jämföra två vanliga material.

| Material | Youngs modul (GPa) | Resulterande tryck |

|---|---|---|

| Stål | ~200 | Hög |

| Aluminium | ~70 | Lägre |

Tabellen visar att för samma störning skapar stål en mycket starkare led eftersom det är styvare.

Interaktionen är enkel: du skapar en dimensionell konflikt (interferens). Materialens elasticitet (Youngs modul) motstår denna konflikt och genererar en förutsägbar kraft. Denna kraft, som sprids över kontaktytan, blir det kontakttryck som håller delarna säkert på plats.

Vilka är de primära påkänningarna i en presspassningsenhet?

I en presspassad montering uppstår två kritiska spänningar. Dessa är radiell spänning och tangentiell spänning.

Tangentiell spänning kallas ofta "hoop"-spänning. Den verkar längs navets och axelns omkrets.

Radialspänningen verkar vinkelrätt mot ytan. Den trycker utåt på navet och inåt på axeln. Att förstå båda är nyckeln till en framgångsrik design.

Här är en snabb uppdelning:

| Typ av stress | Effekt på navet | Effekt på axeln |

|---|---|---|

| Radiell spänning | Dragkraft (drar utåt) | Komprimerande (pressar inåt) |

| Tangentiell (Hoop) spänning | Draghållfasthet (töjning) | Komprimerande (klämmer) |

Förstå stressens ursprung

Dessa påfrestningar kommer från själva interferensen. Den större axeln tvingar det mindre navhålet att expandera. Denna åtgärd skapar hållkraften.

Hoopspänning i navet

När navet sträcks ut för att rymma axeln dras dess material isär längs omkretsen. Detta skapar en dragspänning i ringen.

Om denna påfrestning överstiger materialets sträckgräns kan navet spricka eller gå sönder. Det är en kritisk faktor i vår presspassningsberäkning.

Radiell spänning vid gränssnittet

Trycket mellan de motstående ytorna skapar radiell spänning. Denna spänning är tryckande på axelns yta och pressar ihop den.

På navets inre yta fungerar samma tryck som en dragkraft som drar materialet utåt. Hela enhetens integritet beror på hur materialet reagerar på denna Elastisk deformation3 utan att misslyckas.

I vårt arbete på PTSMAKE analyserar vi noggrant dessa krafter för att säkerställa att leden förblir säker under operativa belastningar. Samspelet mellan dessa påfrestningar avgör förbandets styrka.

| Komponent | Primära påkänningar | Stressens natur |

|---|---|---|

| Nav | Hoop & Radial | Draghållfasthet |

| Axel | Radial och hoop | Komprimerande |

Ett presspassat montage definieras av radiella och tangentiella (hoop) spänningar. Radiell spänning komprimerar axeln och sätter navet i spänning. Hoopspänningen skapar spänning i navet. Korrekt beräkning säkerställer att dessa krafter skapar en stark och hållbar fog.

Vad definierar en lyckad respektive en misslyckad pressanpassning?

En presspassning har en primär uppgift. Den måste foga samman två delar på ett säkert sätt. Framgång definieras av dess förmåga att överföra den erforderliga belastningen utan någon rörelse.

Detta innebär ingen glidning under vridmoment. Det innebär också att komponenterna inte skadas vid montering eller användning.

Ett fel kan dock yttra sig på flera olika sätt. Det är inte alltid så enkelt som att delar lossnar. Det är viktigt att förstå dessa felkällor. En exakt beräkning av presspassningen är grunden för att undvika dem.

Nyckelindikatorer för framgång

| Kriterier | Beskrivning |

|---|---|

| Lastöverföring | Leden klarar konsekvent de specificerade axiella och vridna belastningarna. |

| Ingen glidning | Interferensen skapar en tillräcklig friktionskraft för att förhindra relativ rörelse. |

| Komponentintegritet | Varken axel eller nav visar tecken på sprickbildning eller eftergivlighet. |

En lyckad presspassning handlar om balans. Konstruktionen måste skapa tillräckligt med störningar för att ge ett starkt grepp. Men för mycket interferens leder direkt till misslyckande. Under årens lopp har vi hjälpt våra kunder att navigera i denna känsliga balans.

Vanliga felmodi att undvika

När balansen är felaktig får du problem. Glidning uppstår när interferensen är för låg. Friktionskraften kan helt enkelt inte motstå driftbelastningen. Detta tyder ofta på att tillverkningstoleranserna inte uppfylls.

Sprickbildning i navet är det motsatta problemet. För mycket interferens överbelastar den yttre komponenten. Den resulterande ringspänning4 kan överskrida materialets draghållfasthet, vilket leder till en fraktur.

Axeltöjning inträffar när axelmaterialet inte klarar tryckkrafterna. Det deformeras permanent, vilket minskar interferensen och försvagar leden avsevärt.

Frätande korrosion är ett mer gradvis fel. Små, upprepade rörelser mellan ytorna orsakar slitage och oxidation, vilket långsamt försämrar passformen.

| Felsökningsläge | Primär orsak |

|---|---|

| Slirning | Otillräcklig interferens eller låg friktionskoefficient. |

| Sprickbildning i nav | Överdriven interferens eller sprött navmaterial. |

| Axeln ger vika | Överdriven interferens eller mjukt axelmaterial. |

| Frätande korrosion | Mikrorörelse mellan ytor under belastning. |

För att lyckas krävs en konstruktion som respekterar materialgränser och en tillverkning som uppnår snäva toleranser. Det är ett partnerskap mellan teknisk teori och precision på verkstadsgolvet.

En lyckad fog är en tyst fog - den fungerar helt enkelt utan problem. Det finns många olika felkällor, från glidning till sprickbildning, som alla orsakas av en obalans mellan kraft och materialstyrka. Precision i både beräkning och bearbetning är det enda sättet att säkerställa framgång.

Hur skapar dimensionstoleranser minimal och maximal interferens?

Inom tillverkningsindustrin måste vi planera för extremerna. Detta är de "värsta tänkbara" scenarierna. De definieras av toleransbanden för axeln och navet.

Detta hjälper oss att hitta de snävaste och lösaste möjliga passningarna. Vi beräknar båda för att säkerställa att monteringen alltid fungerar.

Förståelse för ytterligheterna

Maximal interferens uppstår när axeln är som störst. Samtidigt är navet i sitt minsta läge.

Minsta möjliga interferens är motsatsen. Det inträffar när axeln är i sin minsta tillåtna storlek och navet är i sin största.

| Scenario | Axelns tillstånd | Navets skick | Uppkommen störning |

|---|---|---|---|

| Värsta fall Tätast | Största (övre gräns) | Minsta (nedre gräns) | Maximal störning |

| Värsta tänkbara fall Löstaste | Minsta (nedre gräns) | Största (övre gräns) | Minsta möjliga störning |

För att garantera en lyckad interferenspassning måste konstruktörerna beräkna dessa två gränsvillkor. Om man ignorerar dem leder det till enheter som antingen går sönder under belastning eller spricker under monteringen. På PTSMAKE är detta ett grundläggande steg i vår DFM-granskning (Design for Manufacturability).

Varför "värsta tänkbara scenario" är avgörande

Genom att tänka i termer av värsta tänkbara scenarier skyddas konstruktionens integritet. Det säkerställer att varje enskild delkombination fungerar som avsett, även vid variationer i tillverkningen. Denna process är avgörande för en tillförlitlig presspassningsberäkning.

Beräkning av maximal störning

Denna beräkning förutsäger den högsta möjliga påfrestningen på komponenterna. Den erhålls genom att ta axelns maximalt tillåtna diameter och subtrahera navets minimalt tillåtna diameter. Detta säkerställer att materialet inte ger efter eller spricker. Vi måste ta hänsyn till hur stapling av toleranser5 kan påverka de slutliga monteringsdimensionerna.

Beräkning av minsta störning

Denna beräkning säkerställer att monteringen har tillräcklig hållkraft. Den erhålls genom att ta axelns minsta diameter och subtrahera navets största diameter. Detta garanterar att förbandet inte glider eller går sönder under driftbelastningen.

Så här fungerar formlerna i en korrekt beräkning av presspassning:

| Typ av störning | Formel | Syfte |

|---|---|---|

| Maximal (I_max) | Max axeldiameter - Min navdiameter | Förhindrar materialfel |

| Minsta värde (I_min) | Min axeldiameter - Max navdiameter | Säkerställer tillräcklig hållkraft |

Att beräkna dessa "värsta fall"-scenarier med hjälp av toleransband är avgörande. Det definierar de absoluta gränserna för din interferenspassning och säkerställer att monteringen varken är för snäv för att orsaka skador eller för lös för att gå sönder, vilket garanterar funktionell tillförlitlighet för varje tillverkad del.

Vilken effekt har ytjämnheten på den effektiva interferensen?

Inte ens den mest exakt bearbetade yta är helt slät. Under ett mikroskop har den små toppar och dalar. Det är detta vi kallar ytjämnhet.

När två delar pressas samman är dessa mikroskopiska toppar de första kontaktpunkterna. Det enorma trycket från sammanfogningen plattar till eller krossar dessa toppar. Denna process kallas ofta för asperity flattening.

Den första kontakten

Föreställ dig två grova ytor som möts. Endast de högsta topparna rör vid varandra. Den faktiska kontaktytan är mycket mindre än den totala ytan.

Monteringskraftens inverkan

När kraften appliceras deformeras dessa toppar. Detta minskar den initiala, designade interferensen. Förlusten av interferens beror på ytfinishen.

En jämförelse mellan det initiala tillståndet och tillståndet efter monteringen visas nedan.

| Stat | Yta Högsta tillstånd | Effektiv störning |

|---|---|---|

| Före montering | Topparna är intakta och vassa | Vid maximalt konstruktionsvärde |

| Efter montering | Topparna är tillplattade/krossade | Reducerad från konstruktionsvärdet |

Denna initiala minskning är en kritisk faktor.

Minskningen av interferens på grund av utplattningen av asperiteten är inte bara en liten detalj. Den kan utgöra en betydande del av den totala interferensen, särskilt i passningar med hög precision. Om man ignorerar detta leder det till en svagare fog än avsett.

Varför geometrisk interferens inte är hela sanningen

Geometrisk interferens är vad du beräknar från ritningarna. Det förutsätter perfekta, släta cylindrar. Den effektiva interferensen är dock det som återstår efter att asperiteterna har plattats ut.

Det är här som erfarenhet av precisionstillverkning blir avgörande. På PTSMAKE tar vi hänsyn till detta i vår process. Vi förstår att materialegenskaperna spelar en stor roll.

Materialets hårdhet och formbarhet

Hårdare material motstår denna tillplattning mer än mjukare. En axel av härdat stål plattas ut mindre än ett mjukare nav av aluminium. Denna process innebär betydande plastisk deformation6 på mikroskopisk nivå. En korrekt beräkning av presspassningen måste ta hänsyn till dessa materialberoende förändringar.

Tabellen nedan ger en allmän uppfattning baserad på vår erfarenhet av kundprojekt.

| Materialegenskaper | Effekt på utplaning av Asperity | Påverkan på störningsförlust |

|---|---|---|

| Hög hårdhet | Mindre tillplattning | Lägre förlust |

| Låg hårdhet | Mer utplaning | Högre förlust |

| Hög duktilitet | Topparna deformeras lätt | Högre förlust |

| Låg duktilitet | Toppar kan spricka | Komplex, kan minska förlusten |

Det är viktigt att förstå detta samspel. Det säkerställer att slutmonteringen har den styrka och hållkraft som krävs.

Asperity flattening är krossning av mikroskopiska ytspetsar under montering. Denna process minskar den geometriska interferensen, vilket direkt påverkar den slutliga hållfastheten och tätheten hos presspassningen. Materialegenskaperna är en viktig faktor för hur mycket interferens som går förlorad.

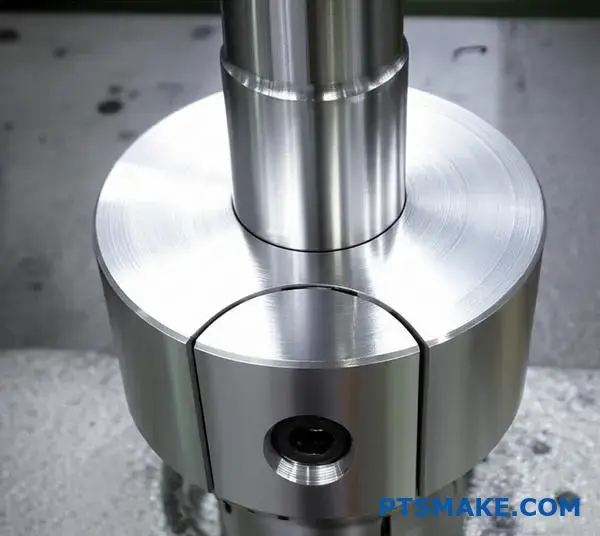

Vilka är de viktigaste typerna av pressanpassade monteringsmetoder?

Att välja rätt monteringsmetod för presspassning är avgörande. Den har en direkt inverkan på fogstyrkan, komponentintegriteten och tillverkningseffektiviteten. Varje metod har sina specifika fördelar.

De tre huvudsakliga metoderna är kraftpressning, termisk expansion och termisk sammandragning. Vi kommer att utforska var och en av dem. Genom att förstå dem kan du välja den bästa tekniken för din applikation.

Kraftpressning vid omgivande temperatur

Detta är den vanligaste metoden. Vi använder en hydraulisk press eller arborpress. Den tvingar fysiskt in axeln i navet vid rumstemperatur. Det är enkelt och går snabbt.

Termiska metoder

Termiska metoder ändrar storleken på delarna. Detta gör monteringen enklare.

Termisk expansion (uppvärmning av navet)

Vi värmer den yttre komponenten (navet). Detta gör att den expanderar. Axeln glider sedan lätt in. När navet svalnar skapar det en stark fog.

Termisk sammandragning (kylning av axeln)

Omvänt kan vi kyla den inre delen (axeln). Detta görs ofta med flytande kväve. Axeln krymper, vilket gör att den enkelt kan sättas in i navet.

Varje presspassningsmetod fyller olika behov. Valet beror på material, toleranser och monteringskrafter. En noggrann presspassningsberäkning är det första steget för att definiera den nödvändiga interferensen.

Kraftpressning är enkelt. Det kan dock medföra höga påkänningar. Det finns också risk för att komponentytor skadas genom repor eller irriterande7. Detta är ett problem för delar med känslig ytfinish eller delar som tillverkas av mjukare material. Vi använder det ofta när monteringskrafterna är hanterbara och ytfinishen är mindre kritisk.

Termiska metoder är skonsammare. De undviker friktionen och de potentiella ytskador som uppstår vid kraftpressning. Uppvärmning av navet är bra för större komponenter. Kylning av axeln är perfekt för känsliga enheter där uppvärmning kan skada närliggande elektronik eller tätningar. Termiska metoder kräver mer utrustning och exakt temperaturkontroll. Detta kan öka cykeltiden och kostnaden.

På PTSMAKE guidar vi våra kunder genom denna urvalsprocess. Vi hjälper till att balansera prestandabehov med tillverkningsrealiteter.

Här är en jämförelse av metoderna:

| Metod | Viktig fördel | Största nackdelen | Bäst för |

|---|---|---|---|

| Kraftpressning | Enkel, snabb och låg utrustningskostnad | Risk för ytskador, hög belastning | Små delar, robusta material |

| Termisk expansion | Låg monteringsspänning, inga ytskador | Kräver uppvärmningsutrustning, längre cykel | Stora komponenter, snäva passformer |

| Termisk sammandragning | Mycket låg stressnivå, ren process | Kostnad för kryoteknik, säkerhetsåtgärder | Känsliga material, passningar med hög precision |

Att välja rätt monteringsmetod är ett kritiskt beslut. Kraftpressning är enkelt, medan termiska metoder ger en skonsammare montering av känsliga komponenter eller komponenter med hög precision. Det bästa valet är en avvägning mellan kostnad, tid och slutproduktens integritet.

Hur förenklar ISO 286-standarderna för passform (t.ex. H7/p6) konstruktionen?

ISO-systemet förenklar konstruktionen genom att använda en tydlig struktur. Det bygger på standardiserade koder för att definiera toleranszoner. Detta tar bort gissningar från ingenjörsarbetet.

Byggstenarna i ISO 286

Systemet har tre kärnkomponenter. Varje del av en kod som "H7" har en specifik innebörd. Detta skapar ett universellt språk för passformer.

| Komponent | Beskrivning |

|---|---|

| Grundstorlek | Den nominella diametern på hålet eller axeln (t.ex. 50 mm). |

| Fundamental avvikelse | En bokstav som definierar toleranszonens position i förhållande till grundstorleken. |

| Toleransgrad (IT) | Ett tal (t.ex. 7) som anger storleken på toleranszonen. |

Denna struktur säkerställer att alla ingenjörer och maskinister förstår vilken precision som krävs.

Hålbaseringssystem kontra axelbaseringssystem

ISO-systemet erbjuder två primära metoder. De flesta konstruktioner använder hålsystemet för enkelhetens och kostnadseffektivitetens skull. Det är lättare att tillverka axlar i olika storlekar än hål.

I ett hålbaserat system är hålet konstanten. Hålets lägre avvikelse är alltid noll (betecknas med "H"). Axelns tolerans varieras sedan för att uppnå önskad passform. Detta standardiserar verktyg som brotschar och mätare.

På PTSMAKE rekommenderar vi vanligtvis hålbas-systemet. Det förenklar verktygsinventeringen och minskar tillverkningskostnaderna för våra kunder. Systemet med axelbas används i speciella fall. Till exempel när man använder axlar av standardstorlek som kommersiella lager.

Avkodning av H7/p6-passningen

Låt oss bryta ner en vanlig interferenspassning: H7/p6. Den här koden kommunicerar omedelbart den tekniska avsikten. Denna förutsägbarhet är avgörande för en korrekt beräkning av presspassningen.

| Kod | Komponent | Betydelse för en 50 mm del |

|---|---|---|

| H | Avvikelse i hål | Hålets toleranszon börjar vid grundstorleken (noll avvikelse). |

| 7 | Tolerans för hål Grad | Hålet har ett specifikt toleransområde (t.ex. 25 mikrometer för ett 50 mm hål). |

| p | Avvikelse i axel | Axelns toleransområde ligger helt över grundstorleken. |

| 6 | Toleransgrad för axel | Axeln har ett snävare toleransområde (t.ex. 16 mikrometer för en 50 mm axel). |

Denna kombination garanterar en interferenspassning. Den minsta axeln kommer alltid att vara större än det största hålet. Den exakta mängden interferens beror dock på fundamental avvikelse8 och IT-klass.

ISO-systemets struktur använder standardiserade koder för att definiera toleranszoner. Detta skapar ett förutsägbart ramverk för hål och axlar, vilket säkerställer att konstruktörerna kan specificera och uppnå exakt den passform - frigång, övergång eller interferens - som krävs för varje applikation.

Hur påverkar materialkombinationer (t.ex. stål/aluminium) beräkningarna?

Att kombinera material som stål och aluminium är en vanlig teknikmetod. Det komplicerar dock konstruktionsberäkningarna avsevärt.

Du kan inte behandla monteringen som ett enda material.

Två egenskaper är helt avgörande: Youngs modul och den termiska expansionskoefficienten.

Dessa faktorer påverkar direkt spänningsfördelningen och prestandan, särskilt när temperaturen fluktuerar. En noggrann beräkning av presspassning är beroende av att vi gör rätt.

Young's modulus roll

Tänk på Youngs modul som ett mått på styvhet. Olika material deformeras olika mycket under samma belastning.

Stål är ungefär tre gånger styvare än aluminium.

När du kombinerar dem kommer det styvare materialet - stålet - att bära en mycket större del av påkänningen. Denna ojämna fördelning måste beaktas i dina beräkningar för att undvika överbelastning av en komponent.

| Fastighet | Stål (typiskt) | Aluminium (typiskt) |

|---|---|---|

| Youngs modul (GPa) | 200 | 70 |

| CTE (µm/m-°C) | 12 | 23 |

Inverkan av termisk expansion

Material expanderar när de värms upp och drar ihop sig när de kyls ned. Problemet är att de gör det i olika takt.

Som våra tester visar expanderar aluminium nästan dubbelt så mycket som stål vid samma temperaturförändring.

Denna skillnad skapar kraftfulla inre krafter. I en montering är detta Differentiell termisk expansion9 kan antingen lossa en led eller skapa enorm stress.

Exempel från den verkliga världen

Tänk dig en aluminiumring som pressas fast på en stålaxel. När monteringen värms upp expanderar aluminiumringen mer än stålaxeln.

Detta minskar interferensen, vilket kan leda till att passningen lossnar och går sönder.

Omvänt, vid mycket låga temperaturer drar aluminiumet ihop sig mer, vilket dramatiskt ökar trycket och spänningen på båda delarna. Detta kan leda till sprickbildning.

Kort sagt, att blanda material kräver noggrann analys. Skillnader i styvhet och termisk expansion skapar komplexa påfrestningar. Att ignorera dessa, särskilt under varierande temperaturer, är en direkt väg till monteringsfel. En exakt beräkning av presspassning är avgörande för tillförlitligheten.

Vad är skillnaden mellan att beräkna för en solid respektive ihålig axel?

Vid beräkning av spänning är gränsvillkoren avgörande. För en solid axel är matematiken enklare. Vi fokuserar främst på den yttre ytan.

Hålaxlar är annorlunda. De har både en inre och en yttre yta. Båda kan utsättas för tryck. Detta förändrar allt. Spänningsfördelningen är inte längre linjär från mitten.

Viktiga skillnader i villkor

| Funktion | Solid axel | Ihålig axel |

|---|---|---|

| Tryckytor | Endast utvändigt | Inre och yttre |

| Stress i centrum | Noll (teoretiskt) | N/A (Materialet är frånvarande) |

| Beräkningsmodell | Formel för vridning | Lamés ekvationer |

Denna förändring kräver en mer komplex strategi.

Analys av påkänningar i ihåliga axlar

En solid axels spänningsberäkning är direkt. Spänningen är noll vid dess centrum. Den når sitt maximum vid den yttersta fibern. Detta är enkelt för vrid- eller böjbelastningar.

Ihåliga axlar gör det hela mer komplicerat. De har två gränser: inner- och ytterdiametern. Båda kan vara under tryck. Detta är vanligt i hydrauliska system eller i en presspassningsberäkning.

Vi använder Lamés ekvationer för att lösa detta. Dessa ekvationer hjälper oss att hitta de radiella och ringformade spänningarna genom cylinderns väggtjocklek.

Förståelse för stressens komponenter

Det inre trycket skapar spänning. Det försöker expandera axeln. Yttre tryck skapar kompression. Det försöker krossa axeln. Dessa krafter resulterar i både radiell spänning (som verkar längs radien) och ringspänning10 (verkar i omkretsriktningen).

Den slutliga spänningen vid varje punkt är en kombination av dessa faktorer. Det är inte en enkel linjär gradient. På PTSMAKE modellerar vi detta noggrant. Detta säkerställer att detaljen klarar alla driftstryck utan att gå sönder. Vi har funnit att detta är viktigt för komponenter med hög tillförlitlighet inom flyg- och medicinteknik.

Beräkningar av massiva axlar är enkla, med maximal påfrestning vid ytan. Hålaxlar är mer komplexa. Deras inre och yttre tryck kräver att Lamés ekvationer används för att exakt bestämma radiella och ringformade spänningar i hela materialet.

Vilka är de typiska säkerhetsfaktorer som används vid konstruktion av presspassningar?

Säkerhetsfaktorer vid konstruktion av presspassningar är inte ett enda tal. De kategoriseras utifrån vad de skyddar mot. Detta val är avgörande för tillförlitligheten.

Vi tar i allmänhet hänsyn till två huvudområden: materialets sträckgräns och den erforderliga lastöverföringen. Vilken faktor som är den rätta beror på hur viktig applikationen är och vilka förhållanden som råder.

Faktorer som tillämpas på materialstyrka

Detta säkerställer att nav- och axelmaterialen inte deformeras permanent eller går sönder. En högre faktor skyddar mot eftergivande under påfrestning.

Faktorer för överföring av belastning

Detta garanterar att leden kan hantera det vridmoment eller den axiella kraft som krävs utan att glida. Valet här är avgörande för funktionell prestanda.

En grundläggande riktlinje för dessa faktorer visas nedan.

| Tillämpningsområde | Typisk säkerhetsfaktor (SF) |

|---|---|

| Materialets utbyteshållfasthet | 1,2 till 2,0 |

| Erforderlig belastning Transmission | 1,5 till 3,0 |

För att välja rätt säkerhetsfaktor krävs en djupare granskning av den specifika applikationen. Det är en avvägning mellan risk, kostnad och prestanda. Vi måste ta hänsyn till flera viktiga faktorer. En exakt beräkning av presspassningen beror på dessa faktorer.

Applikationskritikalitet

Ju mer kritisk komponenten är, desto högre är säkerhetsfaktorn. Ett fel på en komponent inom flyg- och rymdindustrin får allvarliga konsekvenser. Detta skiljer sig från en icke väsentlig del i en elektronisk konsumentprodukt.

För tillämpningar med hög risk använder vi ofta säkerhetsfaktorer i den övre delen av intervallet. Detta ger en extra säkerhetsmarginal mot oförutsedda händelser.

Typ och villkor för lastning

Belastningens art är en viktig faktor. En statisk last är mycket enklare att konstruera för än en dynamisk eller cyklisk last.

- Statiska belastningar: Lägre säkerhetsfaktorer kan ofta accepteras.

- Dynamiska/cykliska belastningar: Dessa kan orsaka utmattning. De kräver högre säkerhetsfaktorer för att förhindra fel över tid.

Materialutmattning och potential Hertzian kontaktspänning11 vid gränssnittet måste hanteras noggrant.

Osäkerhet i design

Osäkerheten kommer från många olika källor. Dessa inkluderar variationer i materialegenskaper, tillverkningstoleranser och ytfinish. På PTSMAKE kontrollerar vi toleranserna noga för att minska denna osäkerhet. Men den kan aldrig elimineras helt. En högre säkerhetsfaktor hjälper till att ta hänsyn till dessa okända faktorer.

| Faktor | Påverkan på säkerhetsfaktor (SF) |

|---|---|

| Hög kritikalitet | Öka SF |

| Dynamisk laddning | Öka SF |

| Hög osäkerhet | Öka SF |

| Väldefinierade villkor | Minska SF |

Vid konstruktion av presspassningar kategoriseras säkerhetsfaktorer för materialstyrka och lastöverföring. Det slutliga valet är ett noggrant beslut baserat på applikationskritikalitet, belastningstyp och osäkerheter i konstruktionen för att säkerställa både säkerhet och prestanda.

Vilka beräkningsjusteringar behövs för avsmalnande presspassningar?

När vi arbetar med koniska presspassningar måste vi skifta fokus. Till skillnad från cylindriska passningar är det inte enbart de ursprungliga diametrarna som är avgörande.

Den kritiska faktorn blir det axiella monteringsavståndet. Detta avstånd styr direkt den slutliga interferensen och hållkraften. En liten förändring i axiellt läge skapar en betydande förändring i trycket.

Förare med cylindrisk eller konisk passform

En korrekt beräkning av presspassning för avsmalnande konstruktioner är fundamentalt annorlunda.

| Passformstyp | Primär beräkningsdrivare |

|---|---|

| Cylindrisk passform | Komponenternas diametrar |

| Tapered passform | Axiellt monteringsavstånd |

Denna distinktion är avgörande för både konstruktions- och monteringsprocesser. Det krävs ett annat tillvägagångssätt för att uppnå önskad hållkraft på ett tillförlitligt sätt.

Den viktigaste justeringen kommer från förståelsen av konans geometri. Konusvinkeln fungerar som en mekanisk förstärkare. För varje enhet av axiellt avstånd som delarna pressas ihop växer radien på den inre delen effektivt.

Denna kontrollerade expansion skapar störningen. Därför fokuserar beräkningen av presspassningen på en enkel formel. Den kopplar samman avsmalningsvinkeln, det axiella ingreppet och den resulterande radiella interferensen.

Från axiellt tryck till radiellt tryck

Tänk på det som en kil. Ju längre axeln trycks in axiellt, desto mer expanderar navet radiellt. Denna process fortsätter tills önskad interferens uppnås.

Det är här som exakt kontroll under monteringen är avgörande. På PTSMAKE designar vi ofta anpassade fixturer. Dessa fixturer säkerställer att det axiella inskjutningsavståndet är exakt, vilket garanterar förutsägbar prestanda. Materialets förmåga att genomgå elastisk deformation12 utan att ge efter är en nyckelfaktor i denna process.

Assembly Force vs. Final Interference

Den kraft som krävs för montering kan också övervakas. Det ger en realtidsindikator för den störning som genereras.

| Axiellt engagemang | Resulterande störning (exempel) |

|---|---|

| 5 mm | 0,025 mm |

| 10 mm | 0,050 mm |

| 15 mm | 0,075 mm |

Denna direkta relation gör processen kontrollerbar, men det innebär också att monteringsprecisionen är av yttersta vikt.

Vid koniska presspassningar flyttas beräkningarna från statiska mått till den dynamiska variabeln axiellt monteringsavstånd. Detta avstånd, i kombination med konvinkeln, avgör den slutliga interferensen och förbandets hållfasthetskapacitet. Detta är den viktigaste skillnaden jämfört med cylindriska passningar.

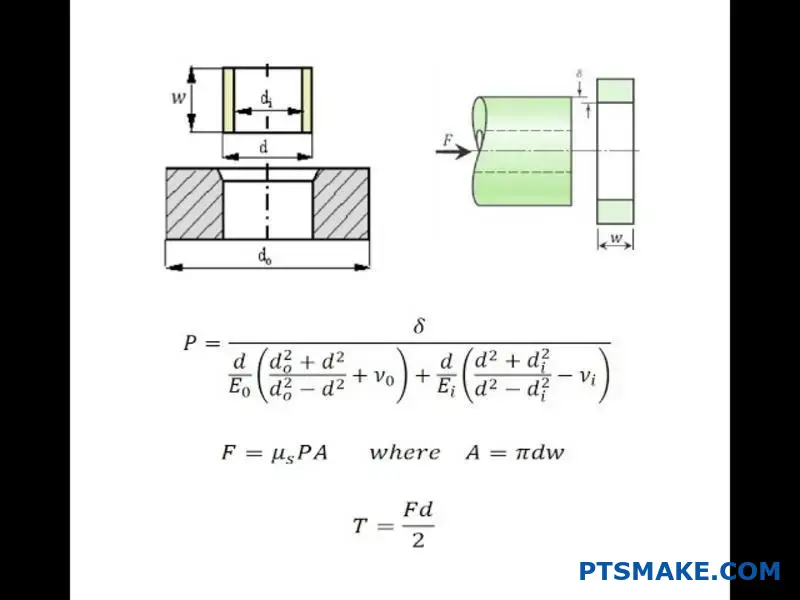

Hur beräknar man inpressningskraften vid montering?

Beräkningen av pressningskraften bygger på en grundläggande formel. Den hjälper oss att förutse vilken kraft som behövs för en lyckad montering. Detta förhindrar komponentskador och säkerställer en säker passform.

Kärnformeln är:

Kraft (F) = Tryck (P) × Area (A) × Friktionskoefficient (μ)

Här följer en enkel uppdelning av varje komponent:

| Variabel | Beskrivning |

|---|---|

| F | Den slutliga press-in kraften krävs. |

| P | Kontakttrycket mellan de två delarna. |

| A | Den yta där delarna är i kontakt med varandra. |

| μ | Friktionskoefficienten mellan materialen. |

Denna presspassningsberäkning är utgångspunkten för alla konstruktioner med interferenspassning.

Även om formeln ser enkel ut beror noggrannheten på att variablerna definieras korrekt. Låt oss titta närmare på area och friktionskoefficient.

Beräkning av kontaktyta (A)

För de flesta press-fit-applikationer med axlar och hål är delarna cylindriska. Beräkningen av kontaktytan är okomplicerad.

Du använder den här formeln:

A = π × d × L

Här är "d" den nominella diametern på axeln eller hålet och "L" ingreppets längd.

Val av friktionskoefficient (μ)

Detta är ofta den svåraste delen. Friktionskoefficienten är inte en konstant. Den beror på material, ytfinish och om ett smörjmedel används.

För den första pressningen måste du använda koefficienten statisk friktion13. Detta värde är alltid högre än den kinetiska (rörliga) friktionen. Det representerar den kraft som behövs för att starta rörelsen. Om du väljer fel värde kan det leda till betydande fel.

Här är några typiska värden som vi använder som utgångspunkt på PTSMAKE.

| Materialkombination | Friktionskoefficient (μ) - torr |

|---|---|

| Stål på stål | 0.4 - 0.8 |

| Aluminium på stål | 0.3 - 0.6 |

| Mässing på stål | 0.3 - 0.5 |

Verifiera alltid dessa värden för dina specifika material och ytförhållanden.

Sammanfattningsvis kan man säga att formeln för pressningskraften är din guide. Dess noggrannhet är dock helt beroende av exakta beräkningar av kontaktytan och en noggrant vald friktionskoefficient. Att få dessa detaljer rätt är avgörande för en lyckad montering.

Hur beräknar man den temperatur som krävs för termisk montering?

Att beräkna den önskade temperaturen är ett avgörande steg. Det säkerställer en lyckad termisk montering utan att komponenterna skadas. Processen bygger på en grundläggande formel.

Denna formel hjälper oss att bestämma den exakta temperaturförändring (ΔT) som behövs.

Den grundläggande formeln

Den grundläggande ekvationen är okomplicerad:

ΔT = (Erforderligt spelrum + Max störning) / (Diameter × Koefficient för termisk expansion)

Denna ekvation utgör grunden för en exakt beräkning av presspassningen.

Förståelse av variablerna

Varje variabel i formeln spelar en viktig roll. Låt oss bryta ner dem.

| Variabel | Beskrivning |

|---|---|

| ΔT | Den önskade temperaturförändringen. |

| Erforderlig behörighet | Den lilla öppning som behövs för enkel montering. |

| Max störning | Den maximalt utformade överlappningen mellan delarna. |

| Diameter | Den nominella diametern på monteringsytan. |

| Expansionskoefficient (α) | Materialets tendens att expandera när det värms upp. |

Att dessa värden är korrekta är avgörande för noggrannheten.

Låt oss nu dyka djupare in i den praktiska tillämpningen av denna formel. Det handlar inte bara om att mata in siffror. Kvaliteten på dina inmatade data påverkar direkt resultatet. Ett vanligt misstag kan leda till en misslyckad montering.

Fokus på navets material

En kritisk punkt är att alltid använda materialegenskaperna för den del som värms upp. I de flesta fall är detta den yttre delen, eller navet. Navet är den komponent som behöver expandera för att ta emot den inre delen, eller axeln.

Därför är Koefficient för termisk expansion14 som används i din beräkning måste vara för navets material. Att använda axelns koefficient är ett vanligt fel som vi ser. Det ger dig en felaktig temperatur, vilket kan leda till en lös passning eller komponentskada.

Noggrannhet i data är avgörande

Att få fram korrekta materialdata är av yttersta vikt. Här är materialdatablad din bästa vän. I vårt arbete på PTSMAKE verifierar vi alltid dessa värden. Små variationer i legeringar kan förändra expansionsegenskaperna avsevärt.

Tänk på dessa vanliga material:

| Material | Typisk koefficient (α) per °C |

|---|---|

| Stål | ~12 x 10-⁶ |

| Aluminium | ~23 x 10-⁶ |

| Mässing | ~19 x 10-⁶ |

Som du kan se expanderar aluminium nästan dubbelt så mycket som stål vid samma temperaturförändring. Det här visar varför det är så viktigt att använda rätt värde för beräkningen av presspassningen. Se alltid till att dina enheter är konsekventa genom hela formeln.

Formeln för termisk montering är enkel, men dess framgång beror på exakta data. Använd alltid navets materialegenskaper för beräkningen, eftersom det är den delen som värms upp. Exakta data säkerställer en tillförlitlig och säker montering av dina komponenter.

Hur skapar man ett kalkylblad för presspassningar?

Att bygga ett tillförlitligt kalkylblad för beräkning av presspassning handlar om struktur. Du måste tydligt definiera dina in- och utdata. Detta säkerställer att dina beräkningar är korrekta och repeterbara.

Processen börjar med att samla in viktiga data. Det gäller bland annat detaljens mått och materialets egenskaper. Dina resultat kommer sedan att avslöja passformens prestanda.

Viktiga ingångar

Här är de viktigaste ingångarna du behöver:

| Inmatningskategori | Specifika datapunkter |

|---|---|

| Geometri | Axeldiameter, navets inner-/ytterdiameter |

| Toleranser | Toleransklasser för axlar och nav (t.ex. h6, H7) |

| Material | Youngs modul, Poissons tal, utjämningshållfasthet |

| Montering | Friktionskoefficient, längd på engagemang |

Viktiga resultat

Det här är de resultat som kalkylbladet ska beräkna:

| Utgångskategori | Specifika beräkningar |

|---|---|

| Störningar | Minsta och största störning |

| Tryck | Kontakttryck vid gränssnittet |

| Påfrestningar | Spänningar i nav och axel (tangentiella, radiella) |

| Styrkor | Axialkraft för montering/demontering |

| Säkerhet | Säkerhetsfaktorer för nav och axel |

Ett välorganiserat kalkylblad följer ett logiskt flöde. Detta är nyckeln till en framgångsrik beräkning av presspassning. Det förhindrar fel och gör verktyget lätt att granska och förstå. På PTSMAKE använder vi det här strukturerade tillvägagångssättet i våra projekt. Det hjälper oss att garantera precision från början.

Beräkningssekvensen

Först måste kalkylbladet bestämma interferensområdet. Använd de nominella diametrarna och de angivna toleranserna. Detta ger dig de lägsta och högsta möjliga interferensvärdena.

Använd sedan dessa interferensvärden för att beräkna kontakttrycket. Det är här materialegenskaper som Youngs modul kommer in i bilden. Detta tryck utgör grunden för alla efterföljande spänningsberäkningar.

Från tryck till säkerhet

När du har trycket kan du beräkna spänningarna i navet och axeln. Målet är att säkerställa att ingen del ger efter under eller efter monteringen. Vi kontrollerar detta mot materialets sträckgräns.

Denna analys hjälper till att fastställa Von Mises-spänning15, en kritisk faktor för att förutsäga fel. Slutligen kan du beräkna den erforderliga axiella monteringskraften och, viktigast av allt, säkerhetsfaktorerna.

Så här ser det logiska flödet ut:

| Steg | Beräkning | Beror på |

|---|---|---|

| 1 | Min/Max Störningar | Diametrar, toleranser |

| 2 | Kontakt Tryck | Störningar, materialegenskaper, geometri |

| 3 | Påkänningar (nav och axel) | Tryck, geometri |

| 4 | Axiell kraft | Tryck, friktion, ingreppslängd |

| 5 | Säkerhetsfaktor | Beräknade påkänningar, materialets sträckgräns |

Ett strukturerat kalkylblad är viktigt. Det kräver tydligt definierade indata som dimensioner och materialegenskaper. De logiska formlerna genererar sedan kritiska utdata, inklusive interferens, spänningar och säkerhetsfaktorer, vilket säkerställer en tillförlitlig presspassningskonstruktion.

Hur väljer man en lämplig ISO-anpassning (t.ex. H7/p6 jämfört med H7/u6)?

Att välja mellan passformer som H7/p6 och H7/u6 kräver en tydlig plan. Det handlar inte bara om siffror i ett diagram. Det handlar om hur delen fungerar i den verkliga världen.

Jag har utvecklat ett enkelt ramverk för att vägleda detta val. Det balanserar prestandabehov med praktiska begränsningar.

Detta tillvägagångssätt hjälper till att undvika kostsamma misstag. Det säkerställer att den valda passformen uppfyller alla applikationskrav. Låt oss bryta ner de viktigaste beslutsfaktorerna.

Viktiga beslutsfaktorer

Ett strukturerat arbetssätt förenklar urvalet. Vi kan dela upp det i fyra huvudområden. Vart och ett av dem behandlar en kritisk aspekt av monteringens funktion och tillverkningsbarhet.

| Faktor | Viktig fråga |

|---|---|

| Vridmoment | Hur stor rotationskraft måste den klara? |

| Demontering | Kommer den någonsin att behöva tas isär? |

| Material | Hur kommer de valda materialen att reagera på kraften? |

| Tillverkning | Kan min partner producera dessa toleranser på ett tillförlitligt sätt? |

Låt oss gå djupare in på varje faktor. Detta hjälper dig att fatta ett mer välgrundat beslut för din specifika applikation.

En närmare titt på ramverket

Behov av vridmomentöverföring

Det vridmoment som en montering måste klara av är avgörande. Ett högre vridmomentkrav innebär i allmänhet att du behöver mer interferens. Det är här en passning som H7/u6 utmärker sig jämfört med H7/p6. En detaljerad beräkning av presspassningen är nödvändig för att säkerställa att fogen inte glider under belastning.

Demontering och underhåll

Tänk på produktens livscykel. Kommer du någonsin att behöva serva eller byta ut komponenter? En H7/p6-passform kan ofta demonteras med våld. En H7/u6-passning anses däremot vara nästan permanent. Den höga interferensen leder ofta till komponentskador vid borttagning.

Materialegenskaper Materia

Material beter sig olika under tryck. En stålaxel som pressas in i ett aluminiumnav kräver noggrant övervägande. Det inre trycket skapar betydande Hoopspänning16 i navet, vilket kan leda till att det ger efter eller spricker om det inte är korrekt utformat. Baserat på våra testresultat är materialkombinationen en viktig variabel.

Tillverkningskapacitet

Slutligen bör du fundera över din tillverkningspartner. Att uppnå de snäva toleranserna för interferenspassningar är inte trivialt. Ett H7-hål och en p6- eller u6-axel kräver maskiner med hög precision. På PTSMAKE tillverkar vi konsekvent delar som uppfyller dessa exakta specifikationer.

| Funktion | H7/p6 | H7/u6 |

|---|---|---|

| Vridmomentkapacitet | Medium | Hög till mycket hög |

| Demontering | Möjligt, med kraft | Svårt till omöjligt |

| Typisk påkänning | Måttlig | Hög |

| Tillverkning | Krävande | Mycket krävande |

Att välja rätt ISO-passform innebär ett balanserat tillvägagångssätt. Du måste ta hänsyn till vridmomentkrav, demonteringsbehov, materialegenskaper och din leverantörs tillverkningsprecision. Det här ramverket ger ett strukturerat sätt att utvärdera dessa kritiska avvägningar för en framgångsrik konstruktion.

När är en presspassning ett bättre val än en kilspårning eller spline?

Valet av hur en axel och ett nav ska sammanfogas är avgörande. Det påverkar prestanda och kostnad. Varje metod - presspassning, kilspår och spline - har sin plats.

Ditt beslut beror på flera viktiga faktorer. Dessa inkluderar vridmomentbehov, hastighet och budget. Låt oss gå igenom de viktigaste skillnaderna.

Vridmomentkapacitet och kostnad

Splines erbjuder i allmänhet den högsta vridmomentkapaciteten. Nyckelhål är en pålitlig och kostnadseffektiv medelväg. Presspassningar är utmärkta men är starkt beroende av en exakt beräkning av presspassning.

En enkel jämförelse ser ut så här:

| Funktion | Presspassning | Nyckelway | Spline |

|---|---|---|---|

| Vridmomentkapacitet | Bra till utmärkt | Måttlig | Utmärkt |

| Relativ kostnad | Låg till måttlig | Låg | Hög |

| Montering | Kräver kraft | Enkel | Enkel |

Den här tabellen ger en snabb överblick över de första designtankarna.

Låt oss dyka djupare in i de tekniska avvägningarna. Det bästa valet handlar inte alltid om råstyrka eller lägsta pris. Det handlar om rätt passform för applikationen.

Balansering och höghastighetsapplikationer

För höghastighetsroterande delar är balans allt. Presspassningar är till sin natur koncentriska och balanserade. De skapar en jämn och enhetlig anslutning.

Genom att ta bort material skapar kilspår en obalans. Detta kan orsaka betydande vibrationer vid höga hastigheter. Splines ger bättre balans än kilspår men är inte lika perfekta som en presspassning.

Spänningskoncentration och motreaktion

En stor nackdel med kilspår är spänningskoncentration. De skarpa hörnen på kilspåret kan bli brottpunkter under belastning. Presspassningar fördelar belastningen jämnt runt omkretsen. Detta minimerar spänningspunkterna. De introducerar dock ringspänning17 i navet, vilket kräver noggrann design.

Bakslag, eller "spel", är en annan faktor. Kuggspår och splines kan slitas med tiden och ge upphov till glapp. Detta är oacceptabelt i precisionsstyrda rörelser. En korrekt utförd presspassning har noll glapp.

På PTSMAKE vägleder vi dagligen våra kunder genom dessa val. Vi anser att för högprecisions- och höghastighetsrobotik är presspassningar ofta överlägsna.

| Kriterium | Presspassning | Nyckelway | Spline |

|---|---|---|---|

| Höghastighetsbalans | Utmärkt | Dålig | Bra |

| Spänningskoncentration | Låg (distribuerad) | Hög (vid hörnen) | Måttlig |

| Motreaktion | Noll | Benägen att utvecklas | Minimal (till en början) |

Varje fogtyp innebär unika tekniska utmaningar. Presspassningar ger överlägsen balans och inget glapp, vilket är idealiskt för precisionsarbeten. Nyckelhål är enkla och billiga, medan splines ger den högsta vridmomentöverföringen. Det slutliga valet beror helt och hållet på din applikations specifika krav.

Hur konstruerar man en presspassning som måste demonteras och återmonteras upprepade gånger?

Att utforma en presspassning för upprepad användning är en unik utmaning. Standardpresspassningar försämras ofta för varje cykel. Detta leder till en förlust av hållkraft.

De största fienderna är ytslitage och materialutmattning. Du måste ta hänsyn till dem redan från början.

Viktiga designjusteringar

För att säkerställa lång livslängd fokuserar vi på några viktiga områden. Lättare interferens är avgörande. Vi specificerar också hårdare material. Dessa förändringar förhindrar snabb nedbrytning. Korrekt beräkning av presspassning är avgörande här.

| Funktion | Standard presspassform | Återanvändbar Press Fit |

|---|---|---|

| Störningar | Högre | Lättare |

| Material | Standard hårdhet | Härdade ytor |

| Smörjning | Valfritt | Ofta rekommenderad |

| Montering | Kraft | Kraft / Hydraulisk |

Detta tillvägagångssätt bidrar till att bibehålla ledens integritet under många cykler.

Minskar slitage och utmattning

När delar pressas ihop och dras isär många gånger blir ytorna lidande. Den ständiga påfrestningen orsakar mikroskopiska skador som byggs upp över tid. Detta är ett vanligt problem som vi tar upp i våra projekt på PTSMAKE.

Förståelse för ytförslitning

Vid varje monterings- och demonteringscykel skrapas material av från de motstående ytorna. Detta slitage minskar delarnas effektiva diameter. Följden blir att interferensen och hållkraften minskar för varje användningstillfälle. Detta kan leda till ett fenomen som kallas frätande korrosion18 om mikrorörelser uppstår.

Rollen av materialutmattning

Den upprepade påfrestningen vid montering kan också leda till att själva materialet utmattas. Den yttre delen (navet) sträcks ut och den inre delen (axeln) komprimeras. Cykling av denna påfrestning kan leda till sprickor, särskilt i områden med hög påfrestning.

Praktiska lösningar för återanvändbarhet

För att motverka dessa problem använder vi oss av specifika designstrategier.

Störningar i tändare passar

En lättare störning minskar påfrestningen på materialen. Det minimerar också skrapningen under monteringen. Denna enkla förändring förlänger avsevärt anslutningens livslängd.

Härdade material och ytbehandlingar

Att använda material med hög hårdhet är avgörande. Hårdare ytor motstår slitage mycket bättre.

| Material/bearbetning | Förmån |

|---|---|

| Härdat stål | Motståndskraftig mot nötning och deformation. |

| Nitrering | Skapar ett mycket hårt ytskikt. |

| Induktionshärdning | Lokaliserar hårdheten till specifika områden. |

Avancerade monteringsmetoder

För högprecisionsapplikationer använder vi ibland hydrauliskt assisterade verktyg. Dessa verktyg expanderar navet något, vilket gör att axeln kan föras in med minimal kraft. Detta eliminerar nästan helt monteringsrelaterat slitage.

Att utforma en återanvändbar presspassning kräver noggrant övervägande av slitage, utmattning och monteringsmetoder. Lättare störning, härdade material och genomtänkta monteringstekniker är nyckeln till att skapa en hållbar, långvarig anslutning.

När skulle du bestämma dig för att en presspassning är fel teknisk lösning?

En presspassning är ett kraftfullt verktyg, men det är inte en universallösning. Att känna till dess gränser är nyckeln till robust konstruktion. Du måste inse när en annan metod är bättre.

Detta kräver att vi går bortom en enkel presspassningsberäkning. Vi måste ta hänsyn till hela systemet.

Scenarier som kräver försiktighet

Tänk på dessa varningssignaler. De signalerar ofta att en presspassning är fel val för din applikation. Om du ignorerar dem kan det leda till misslyckande.

| Scenario med hög risk | Primärt intresse |

|---|---|

| Extrem termisk cykling | Förlust av störningsanpassning |

| Mycket höga stötbelastningar | Plötslig glidning av komponent |

| Sköra material | Fraktur under montering |

| Exakt vinkelinriktning | Instabilitet i rotationen |

Genom att känna igen dessa gränser kan man undvika kostsamma konstruktionsfel.

Definiera de tekniska gränserna

Enligt min erfarenhet på PTSMAKE har vi sett var presspassningar utmärker sig och var de misslyckas. Gränsen definieras ofta av driftsmiljön och materialegenskaperna. Låt oss bryta ner de specifika begränsningarna.

Extrem termisk cykling

När komponenter utsätts för stora temperaturväxlingar expanderar och krymper materialen. Om axeln och navet har olika värmeutvidgningskoefficienter kan din noggrant beräknade interferens försvinna. En stålaxel i ett aluminiumnav är ett klassiskt exempel. Vid höga temperaturer expanderar aluminiumet mer, vilket gör att fogen lossnar.

Behov av exakt vinkeluppriktning

En standardpresspassning förlitar sig enbart på friktion. Den kan inte garantera exakt rotationsorientering mellan två delar. Om dina komponenter måste hålla en viss vinkel i förhållande till varandra är presspassning ett dåligt val utan en sekundär funktion som kilspår, splines eller stift.

Mycket höga chock- eller vibrationsbelastningar

Statisk friktion håller ihop en presspassning. En plötslig, hög stötbelastning kan dock tillfälligt övervinna denna friktion. Detta kan leda till att komponenterna glider eller till och med går isär helt. Enhetens tillförlitlighet under påverkan blir oförutsägbar.

Material som är benägna att spricka

Vissa material, t.ex. keramik, härdat verktygsstål eller gjutjärn, är mycket starka men spröda. De höga dragspänningar som uppstår vid en presspassning kan lätt leda till att de spricker. Detta leder till en katastrofal spröd fraktur19 antingen under montering eller senare i drift.

Presspassningar är olämpliga för extrema termiska cykler, höga stötbelastningar eller när exakt vinkeljustering är kritisk. Att använda dem med spröda material riskerar också katastrofala fel, vilket gör att alternativa sammanfogningsmetoder är nödvändiga i dessa krävande scenarier.

Behärska beräkningen av presspassning med PTSMAKE:s expertis

Är du redo att uppnå felfria presspassningsberäkningar och överlägsna precisionskomponenter? Kontakta PTSMAKE nu för en snabb och detaljerad offert - se till att ditt nästa CNC-bearbetnings- eller formsprutningsprojekt uppfyller de högsta standarderna. Samarbeta med oss för tillförlitlighet, kvalitet och oöverträffat tekniskt stöd från prototyp till produktion!

Upptäck hur detta tryck beräknas för att säkerställa att din montering är stark, hållbar och tillförlitlig för sin avsedda användning. ↩

Förstå hur material beter sig under belastning för att förbättra dina designval och monteringsprestanda. ↩

Utforska hur ett materials förmåga att deformeras och återgå till sin ursprungliga form påverkar monteringens styrka och brottpunkter. ↩

Lär dig hur denna kritiska påfrestning påverkar din design och dina materialval för en hållbar montering. ↩

Förstå hur toleranser för enskilda delar ackumuleras i en slutmontering. ↩

Läs mer om hur material permanent ändrar form under belastning. ↩

Förstå hur detta limslitage uppstår och hur det kan minskas under monteringen. ↩

Förstå detta nyckelbegrepp för att bemästra ISO-passningssystemet och förbättra dina konstruktioner. ↩

Läs mer om hur detta fenomen skapar inre spänningar som kan äventyra monteringens integritet. ↩

Lär dig hur denna omkretsspänning påverkar den strukturella integriteten och konstruktionen av tryckkärl och rör. ↩

Utforska detta koncept för att bättre förstå gränssnittstrycket i presspassningar. ↩

Lär dig hur materialegenskaper påverkar styrkan och tillförlitligheten hos dina koniska presspassningskonstruktioner. ↩

Lär dig hur statisk friktion påverkar den initiala kraft som krävs i din presspassningsberäkning. ↩

Lär dig mer om hur olika material expanderar med värme, en kritisk faktor för att din design ska bli lyckad. ↩

Lär dig hur detta kriterium förutser materialbrott under komplex belastning för säkrare konstruktioner. ↩

Förstå hur interna krafter påverkar din montering för att förhindra materialfel och säkerställa långsiktig tillförlitlighet. ↩

Förstå hur denna spänning i omkretsen påverkar din konstruktions integritet och materialval. ↩

Läs mer om hur denna typ av slitage kan äventyra din monterings integritet. ↩

Förstå detta feltillstånd för att förhindra oväntade sprickor och säkerställa integriteten hos dina enheter. ↩