Tillverkningsingenjörer står inför en ständig utmaning: att få konsekventa, högkvalitativa anodiserade aluminiumdelar som uppfyller exakta specifikationer. Många kämpar med defekter, färgvariationer och prestandaproblem eftersom de saknar djup förståelse för de underliggande elektrokemiska processerna.

Anodisering är en kontrollerad elektrokemisk process som omvandlar aluminiumytan till aluminiumoxid genom elektrolytisk oxidation, vilket skapar en skyddande och dekorativ beläggning som växer från själva basmetallen snarare än att appliceras ovanpå.

Den här guiden täcker allt från grundläggande elektrokemiska principer till avancerade felsökningstekniker. Du får veta hur olika aluminiumlegeringar reagerar på anodisering, lära dig skillnaden mellan typ I-, II- och III-processer och upptäcka praktiska lösningar på vanliga kvalitetsproblem som kan spara tid och kostsamma omarbetningar.

Vad är den grundläggande elektrokemiska principen för anodisering?

Många ser anodisering som bara ytterligare en ytbeläggning. Men det är en mycket mer grundläggande process. Det är en kontrollerad elektrokemisk reaktion. Vi lägger inte bara på ett lager färg; vi odlar på ett intelligent sätt en ny yta direkt från själva aluminiumdelen. Detta är nyckeln till dess styrka.

Den grundläggande installationen

För att förstå detta måste du känna till de fyra huvudaktörerna i processen. Var och en har en kritisk roll i omvandlingen. Upplägget är enkelt, men reaktionen är komplex.

| Komponent | Roll vid anodisering |

|---|---|

| Anod (delen) | Arbetsstycket av aluminium, som är den positiva elektroden. |

| Katod | Den negativa elektroden, som används för att sluta kretsen. |

| Elektrolyt | En sur lösning som transporterar den elektriska strömmen. |

| DC strömkälla | Motorn som driver hela reaktionen. |

Denna inställning skapar en kraftfull krets för att starta aluminiumets omvandling.

Den elektrokemiska omvandlingen avslöjad

När vi applicerar en likström (DC) börjar processen. Aluminiumdelen, som fungerar som anod (positiv elektrod), sänks ner i en sur elektrolyt1. Strömmen som flyter genom denna krets framtvingar en mycket kontrollerad oxidation som förvandlar ytan till aluminiumoxid. Det är inte rost, det är en exakt, kristallin struktur.

Den joniska rörelsen

Det här är inte en passiv process. Den elektriska strömmen får joner att röra sig. Negativt laddade syrejoner från elektrolyten dras mot den positivt laddade aluminiumytan.

Samtidigt dras positivt laddade aluminiumjoner från arbetsstycket utåt från ytan. Där dessa två typer av joner möts reagerar de. Denna reaktion bildar aluminiumoxid (Al₂O₃), det ämne som ger en anodiserad yta dess otroliga hållbarhet och korrosionsbeständighet.

Skiktet växer både in i substratet och ut från det. Eftersom det växer från basmaterialet är det helt integrerat med aluminiumdelen. Det är därför det inte kan flisas eller skalas av som färg.

Anodisering kontra ytbeläggning

Det är bra att se hur detta skiljer sig från traditionella beläggningar. I våra projekt på PTSMAKE väljer vi anodisering när komponentintegriteten är av största vikt.

| Funktion | Anodisering | Målning/plätering |

|---|---|---|

| Bonding | Helt integrerad med metallen | Sitter på toppen av ytan |

| Process | Elektrokemisk omvandling | Enkel deponering av material |

| Hållbarhet | Extremt hög; motståndskraftig mot flisning | Kan flisas, skalas eller flagna av |

| Resultat | En ny, hårdare yta | Ett extra ytskikt |

Denna distinktion är avgörande för alla ingenjörer och konstruktörer.

Anodisering är en avancerad elektrokemisk process. Den förvandlar ytan på en aluminiumdel till ett hållbart, korrosionsbeständigt aluminiumoxidskikt. Detta integrerade skikt ger överlägsen prestanda jämfört med beläggningar som helt enkelt sitter på ytan.

Varför väljs specifika aluminiumlegeringar för anodisering?

Framgången med anodisering beror starkt på själva aluminiumlegeringen. Tänk på det som att baka en tårta. Ingredienserna du använder förändrar slutresultatet helt och hållet.

Detsamma gäller för aluminium. De specifika element som blandas i det, som magnesium eller kisel, påverkar direkt den anodiserade ytan.

Inverkan av legeringsämnen

Varje legeringselement reagerar på olika sätt under anodiseringsprocessen. Vissa bidrar till att skapa en perfekt finish, medan andra kan orsaka stora problem. Det är viktigt att förstå dessa effekter innan du väljer ett material för ditt projekt.

Nyckelelement och deras inverkan

Magnesium (Mg) bidrar till att ge en klar och ljus yta. Kisel (Si) resulterar däremot ofta i ett mörkgrått, ojämnt utseende. Koppar (Cu) kan sänka den slutliga korrosionsbeständigheten.

| Legeringselement | Effekt på anodisering | Typisk ytbehandling |

|---|---|---|

| Magnesium (Mg) | Utmärkt | Ljus, klar |

| Kisel (Si) | Dålig | Mörk, grå |

| Koppar (Cu) | Rättvist, men komplext | Gulaktig nyans |

En praktisk jämförelse av anodiserade legeringar

Låt oss jämföra hur olika populära legeringar presterar. Att välja rätt legering från början är ett viktigt steg som vi på PTSMAKE fokuserar på. Det sparar tid och förhindrar kostsamma misstag i slutändan. Fel val kan förstöra de estetiska och funktionella målen för en del.

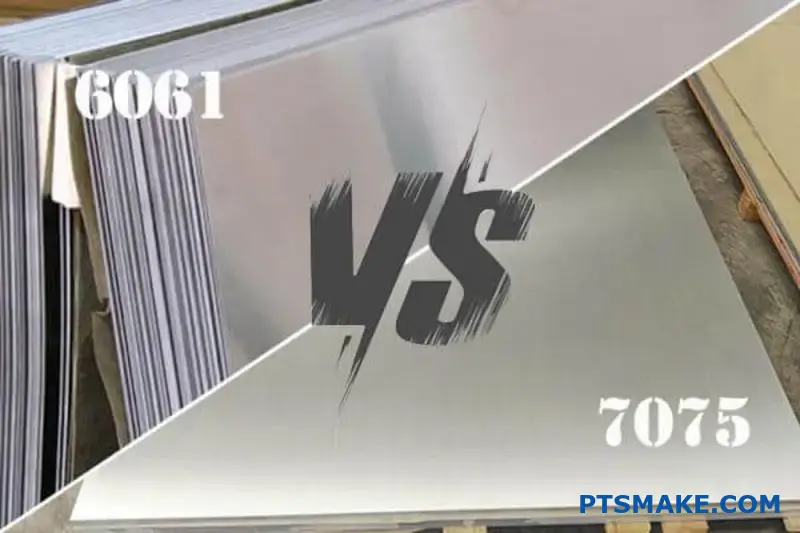

6061 legering: Det mångsidiga valet

6061 är en arbetshäst av en anledning. Den innehåller magnesium och kisel, vilket gör att den kan bilda ett starkt, enhetligt och klart anodiskt skikt. Detta gör den till en utmärkt kandidat för färgning i olika färger. Det ger konsekvent bra kosmetiska och skyddande resultat.

7075-legering: Hög hållfasthet, hög utmaning

7075 är känt för sin otroliga styrka, men dess höga zink- och kopparhalt komplicerar anodiseringen. Dessa element kan skapa inkonsekvenser i oxidskiktet. Detta resulterar ofta i en tunnare beläggning med en naturlig gulaktig eller brunaktig nyans. Förekomsten av intermetalliska föreningar2 gör det svårt att uppnå en enhetlig, dekorativ finish.

A380 Gjuten legering: Kiselfrågan

Gjutlegeringar som A380 utgör den största utmaningen. De innehåller höga halter av kisel, över 8%. Denna kisel anodiseras inte. Det lämnar efter sig en mörk, ofta fläckig grå yta som är olämplig för de flesta kosmetiska tillämpningar.

| Legering | Viktiga element | Anodiserad färg (naturell) | Enhetlighet | Skyddande kvalitet |

|---|---|---|---|---|

| 6061 | Magnesium, kisel | Klar | Utmärkt | Utmärkt |

| 7075 | Zink, koppar | Gulaktig/Brunaktig | Rättvist | Bra |

| A380 | Kisel, koppar | Mörkgrå, melerad | Dålig | Rättvist |

Legeringselementen är den avgörande faktorn för att lyckas med anodiseringen. En legering som 6061 ger en vacker, enhetlig yta. Däremot innebär gjutlegeringar med hög kiselhalt eller legeringar med hög kopparhalt som 7075 betydande utmaningar för att uppnå ett högkvalitativt kosmetiskt utseende och enhetligt skydd.

Vilka är de primära funktionella målen med anodisering, utöver utseendet?

En snygg finish är viktig, men det verkliga värdet av anodisering ligger i de funktionella förbättringarna. Denna process förvandlar en enkel aluminiumyta till en högpresterande barriär. Det handlar om att tillföra verkligt tekniskt värde.

Vi fokuserar på tre primära mål för våra kunders reservdelar. Dessa uppgraderingar är avgörande för prestanda och livslängd.

Överlägsen korrosionsbeständighet

Anodisering skapar ett stabilt oxidskikt. Detta skikt är mycket tjockare än det naturliga och skyddar metallen från fukt och kemikalier.

Ökad hårdhet

Det anodiserade skiktet är otroligt hårt och närmar sig ofta diamantens hårdhet. Detta förbättrar slitstyrkan avsevärt.

Elektrisk isolering

Till skillnad från rå aluminium leder den anodiserade ytan inte elektricitet. Detta är en kritisk egenskap för många elektroniska applikationer.

| Funktion | Rå aluminium | Anodiserad aluminium |

|---|---|---|

| Korrosion | Dålig | Utmärkt |

| Hårdhet | Mjuk | Mycket svår |

| Isolering | Ledande | Isolerande |

På PTSMAKE vägleder vi kunderna till rätt anodiseringstyp utifrån deras specifika funktionella behov. Det är inte en lösning som passar alla. Miljön där delen kommer att användas är den viktigaste faktorn.

Verklighetsnära tekniska tillämpningar

Strid mot elementen med korrosionsbeständighet

För delar som utsätts för tuffa förhållanden är korrosionsbeständighet inte förhandlingsbart. Tänk på komponenter som används i marina miljöer. Vi har arbetat med delar för undervattensrobotik där saltvattenexponering är konstant. Standardaluminium skulle snabbt gå sönder. Anodisering ger ett robust skydd som förhindrar nedbrytning och säkerställer att enheten fungerar tillförlitligt under hela sin livslängd. Det är ett enkelt steg som sparar kostsamma framtida reparationer.

Förbättrad hållbarhet med ythårdhet

I maskiner utsätts delar ofta för friktion och nötning. Här är hårdanodisering (typ III) svaret. Den skapar en extremt slitstark yta som är idealisk för komponenter som kolvar, kugghjul eller glidmekanismer. Den här processen förlänger dramatiskt komponentens livslängd. Den minskar underhållsbehovet och säkerställer konsekvent prestanda. Det hårda skiktet skyddar den mjukare aluminiumkärnan från mekanisk påfrestning.

Säkerställa säkerheten med elektrisk isolering

Många elektroniska enheter använder aluminium för dess utmärkta värmeavledning. Dess ledningsförmåga kan dock vara ett problem. Anodisering skapar ett elektriskt isolerande skikt. Detta förhindrar kortslutningar mellan känsliga komponenter och höljet. Vi använder ofta detta för kylflänsar och kapslingar. Denna egenskap säkerställer att slutprodukten är både säker och tillförlitlig, eftersom den förbättrar dielektrisk styrka3 av ytan.

Anodisering är en viktig process för att skapa funktionella, högpresterande delar. Den förbättrar korrosionsbeständigheten, ökar ythårdheten för bättre slitage och ger viktig elektrisk isolering. Dessa fördelar är avgörande i krävande industrier.

Vad innebär begreppet "kastkraft" i praktiken?

Vid anodisering är "kastkraft" ett viktigt begrepp. Det beskriver processens förmåga att skapa ett enhetligt oxidskikt på alla ytor på en detalj.

Detta är särskilt viktigt för komplexa geometrier. Tänk på delar med djupa hål, skarpa inre hörn eller trånga sprickor. Bra kastkraft säkerställer att dessa svåråtkomliga områden får lika bra beläggning som de plana, exponerade ytorna. Annars får du en ojämn finish och ett ojämnt skydd.

Viktiga påverkansfaktorer

Det finns flera variabler som avgör hur effektiv kastkraften är. Att förstå dem är nyckeln till att uppnå en kvalitetsfinish.

| Faktor | Beskrivning |

|---|---|

| Elektrolyttyp | Den kemiska lösning som används har en direkt inverkan på jonflödet. |

| Temperatur | Påverkar processens konduktivitet och reaktionshastighet. |

| Delgeometri | Formen på själva detaljen kan underlätta eller försvåra processen. |

En djupare titt på anodiseringsfaktorer

Att åstadkomma ett jämnt anodiserat skikt på komplexa detaljer är en utmaning som vi ofta tar oss an på PTSMAKE. För att lyckas måste man noggrant kontrollera de processvariabler som påverkar kastkraften. Låt oss bryta ner de mest kritiska.

Elektrolyternas sammansättning och koncentration

Den typ av syra som används i elektrolytbadet är en viktig drivkraft. Till exempel ger anodisering med kromsyra i allmänhet bättre kastkraft än den vanligare svavelsyraprocessen. Detta gör den till ett förstahandsval för delar med mycket komplexa former, som i flyg- och rymdtillämpningar. Syrakoncentrationen spelar också roll. En lägre koncentration kan ibland förbättra kastkraften genom att förändra lösningens ledningsförmåga.

Driftstemperatur

Temperaturkontroll är inte förhandlingsbart. En högre badtemperatur ökar elektrolytens ledningsförmåga, vilket kan förbättra kastkraften. Men det påskyndar också upplösningen av oxidskiktet. Detta skapar en känslig balans. Våra tester visar att det är viktigt att hitta den optimala temperaturen för en viss legering och detaljgeometri för att få en jämn beläggning utan att äventyra dess integritet. Processen kan också påverkas av Faradays bur-effekt4 där infällda områden är avskärmade från den elektriska strömmen.

Artikelgeometri och ställningar

Delens design är en viktig faktor.

- Vassa hörn: Den elektriska strömmen koncentreras till skarpa yttre hörn, vilket leder till tunnare beläggningar i inre hörn.

- Djupa hål: Det är svårt för den elektriska strömmen och elektrolyten att tränga in i djupa, smala hål.

Hur vi monterar detaljen i stativet är också avgörande. Strategisk rackning säkerställer att alla ytor har tillräcklig exponering för elektrolyten och det elektriska fältet, vilket minimerar inkonsekvenser.

I korthet definierar kastkraften hur jämnt en anodiseringsprocess täcker en komplex del. Det är inte en enda inställning utan ett resultat av en balans mellan elektrolyttyp, temperatur och detaljgeometri för att uppnå en konsekvent, skyddande yta på varje yta.

Hur skiljer sig anodisering fundamentalt från galvanisering?

Den grundläggande skillnaden är enkel men ändå djupgående. Anodisering är en omvandlingsprocess, medan elektroplätering är en additiv process. Tänk på det så här: anodisering ger ett skyddande skikt från själva metallen. Den omvandlar den befintliga ytan.

Vid elektroplätering läggs däremot ett helt nytt lager av en annan metall på på ytan. Denna distinktion är avgörande. Den förändrar allt från vidhäftning till slutdimensioner.

De viktigaste skillnaderna i korthet

Att förstå detta "tillväxt vs. tillägg" -koncept är det första steget. Det avgör hur varje finish beter sig.

| Funktion | Anodisering | Elektroplätering |

|---|---|---|

| Typ av process | Omvandlingsbeläggning | Additiv beläggning |

| Lagerbildning | Växer från basmetall | Avlagringar på oädel metall |

| Material | Oxid av oädel metall | En annan metall |

Tabellen visar den grundläggande principen bakom varje process. Den ena omvandlar, den andra täcker.

Valet mellan dessa två handlar inte bara om utseende. Det är ett kritiskt tekniskt beslut som drivs av första principer. Konsekvenserna för detaljens prestanda är betydande. På PTSMAKE vägleder vi dagligen våra kunder genom detta val och ser till att ytbehandlingen matchar applikationens krav perfekt.

Påverkan på detaljens egenskaper

Låt oss gå igenom hur denna grundläggande skillnad påverkar viktiga detaljfunktioner. Metoden för skiktbildning har en direkt inverkan på slutproduktens prestanda och en detaljs slutliga dimensioner. Det här är ett ämne som vi ofta diskuterar med våra kunder under designfasen.

Vidhäftning och hållbarhet

Eftersom ett anodiserat skikt är en integrerad del av basmetallen är dess vidhäftning perfekt. Det kan inte lossna eller flagna eftersom det är en del av substrat5 själv. Detta gör anodisering extremt hållbar för applikationer med högt slitage.

Elektroplätering bygger däremot på en molekylär bindning mellan två olika material. Även om moderna tekniker skapar starka bindningar finns det alltid en risk för delaminering eller flagning under påfrestning om ytbehandlingen inte är felfri.

Förändringar i dimensionerna

Det är här precisionstekniken kommer in i bilden. Vid anodisering växer skiktet både inåt och utåt från den ursprungliga ytan. Vanligtvis tränger cirka 50% av skikttjockleken in i metallen och 50% byggs upp på ytan.

Elektroplätering är en rent additiv metod. Hela tjockleken på det pläterade skiktet läggs till detaljens mått. För detaljer med snäva toleranser är denna skillnad en viktig faktor.

| Aspekt | Anodisering Implikation | Implikationer av elektroplätering |

|---|---|---|

| Adhesion | Integrerad med delen, kommer inte att flagna | Förlitar sig på bindning, kan delaminera |

| Mått och dimensioner | Växer in och ut (t.ex. 50/50) | Rent additiv, ökar storleken |

| Basmaterial | Måste vara en lämplig metall (Al, Ti) | Kan appliceras på många material |

Genom att förstå dessa konsekvenser kan vi säkerställa att den slutliga delen uppfyller alla specifikationer, vilket är en viktig princip i vårt arbete på PTSMAKE.

Anodisering förändrar den befintliga ytan i grunden och skapar ett integrerat skyddsskikt. Elektroplätering lägger ett nytt, separat metallskikt ovanpå. Denna skillnad har en direkt inverkan på vidhäftningsstyrkan, dimensionstoleranserna och materialegenskaperna hos den färdiga komponenten.

Vilka är de största miljöproblemen med avloppsvatten från anodisering?

Sköljvattnet från anodiseringsprocessen kan verka klart, men det medför betydande miljörisker. De två största problemen är de lösta metallerna och de extrema pH-nivåerna i vattnet. Dessa faktorer gör avloppsvattnet mycket giftigt.

Viktiga förorenande ämnen

Upplöst aluminium är en primär förorening som härrör från de delar som behandlas. Beroende på den specifika anodiseringsprocessen kan även andra tungmetaller som krom förekomma. Dessa metaller är skadliga för akvatiska ekosystem.

pH-utmaningen

Avloppsvattnet är antingen mycket surt eller mycket basiskt. Om det släpps ut utan rening kan det drastiskt ändra pH-värdet i naturliga vattendrag och orsaka omedelbar skada på fisk och växter.

| Förorening | Primär källa | Hot mot miljön |

|---|---|---|

| Löst aluminium | Etsning av delar | Giftigt för fisk och ryggradslösa vattenlevande djur |

| Andra tungmetaller | Färgning/försegling av bad | Kan ackumuleras i näringskedjan |

| Extrem surhet/alkalinitet | Processbad | Förstör livsmiljöer i vattendrag |

Att behandla detta avloppsvatten handlar inte bara om att följa regler; det handlar om ansvarsfull tillverkning. Enligt min erfarenhet är ett robust reningssystem en förutsättning för alla seriösa anodiseringsföretag. Processen innebär främst att pH-värdet neutraliseras och att lösta tungmetaller avlägsnas före utsläpp.

Det första steget: pH-neutralisering

Det första och mest kritiska steget är att justera pH-värdet. Om vattnet är surt tillsätter vi försiktigt en alkalisk lösning. Om det är alkaliskt tillsätter vi en syra. Vi strävar efter ett neutralt pH-värde, vanligtvis mellan 6,0 och 9,0. Det här steget är viktigt eftersom det förbereder vattnet för effektiv metallavlägsnande. Ett felaktigt pH-värde kan förhindra att nästa steg fungerar överhuvudtaget.

Det andra steget: Utfällning och borttagning av metaller

När pH-värdet har korrigerats introducerar vi kemikalier som reagerar med de upplösta metallerna. Denna reaktion, som kallas utfällning, förvandlar de osynliga upplösta metallerna till fasta, synliga partiklar.

Dessa små partiklar uppmuntras sedan att klumpa ihop sig till större grupper genom en process som kallas Flockning6. Dessa större, tyngre klumpar, eller "flockar", är mycket lättare att separera från vattnet. I tidigare projekt på PTSMAKE har vi funnit att den här metoden är mycket effektiv. De fasta partiklarna avlägsnas sedan genom sedimenteringsbassänger och filtrering, och kvar blir rent vatten.

| Behandlingsstadium | Målsättning | Gemensam metod |

|---|---|---|

| Utjämning | Skapa enhetligt avloppsvatten | Blandning i en stor tank |

| pH-neutralisering | Justera pH-värdet till ett neutralt område | Dosering med syra eller alkali |

| Koagulering/flockning | Klumpar ihop fasta ämnen för enkel borttagning | Tillsats av specifika polymerer |

| Förtydligande | Separera fasta ämnen från vatten | Sedimenteringstankar och filtrering |

Denna tvådelade strategi säkerställer att det vatten som släpps ut från vår anläggning är säkert för miljön. Det är ett åtagande som vi tar på allvar.

Avloppsvatten från anodisering är farligt på grund av lösta metaller och extrema pH-nivåer. En korrekt behandlingsprocess är avgörande. Den innebär att pH-värdet först neutraliseras, följt av kemisk fällning och filtrering för att avlägsna metallerna, vilket säkerställer efterlevnad och skyddar miljön.

Vad skiljer anodisering av typ II från anodisering av typ III (Hardcoat)?

Låt oss gå rakt på sak. Valet mellan anodisering av typ II och typ III handlar om din applikations specifika behov. Det är en klassisk avvägning mellan mångsidighet och extrem prestanda.

Förstå de viktigaste avvägningarna

Typ II är den pålitliga arbetshästen för kosmetisk och allmän korrosionsbeständighet. Typ III är däremot en specialiserad process. Den skapar en yta som är redo för de tuffaste miljöerna. Skillnaderna börjar redan på den grundläggande processnivån.

Processen definierar prestationen

Driftparametrarna är direkt avgörande för beläggningens slutliga egenskaper. Vi kommer att utforska exakt hur temperatur och elektricitet skapar två mycket olika resultat.

"Varför" bakom skillnaderna har sin grund i processkemin. Typ III-anodisering sker i ett mycket kallare elektrolytbad, vanligtvis nära fryspunkten. Denna kalla temperatur bromsar dramatiskt svavelsyrans naturliga tendens att lösa upp aluminiumoxiden när den bildas.

Samtidigt applicerar vi en mycket högre elektrisk ström. Detta tvingar oxidskiktet att byggas upp mycket snabbare än det kan lösas upp. Denna kontrollerade konkurrens skapar en mycket annorlunda porernas morfologi7. Det resulterande oxidskiktet är otroligt tätt och tjockt. Det har en mer ordnad, kompakt struktur. Det är detta som ger hardcoat dess överlägsna hårdhet och slitstyrka.

Typ II använder däremot ett rumstempererat bad. Oxidtillväxten och upplösningshastigheten är mer balanserade. Detta resulterar i ett mer poröst, mindre tätt skikt som är utmärkt för att acceptera färgämnen men saknar den råa hållbarheten hos typ III. I vårt arbete på PTSMAKE vägleder vi alltid kunderna utifrån det slutliga användningsfallet. En dekorativ del behöver inte kostnaderna eller egenskaperna hos en hård lack. Det gör däremot en slitstark industriell komponent.

Jämförelse: Anodisering typ II vs. typ III

| Parameter | Typ II (svavelsyra) | Typ III (hård beläggning) |

|---|---|---|

| Driftstemperatur | 18-22°C (65-72°F) | 0-4°C (32-40°F) |

| Nuvarande densitet | 12-25 A/ft² | 25-40 A/ft² |

| Skiktets tjocklek | 5 - 25 µm (0,0002" - 0,001") | 25 - 125 µm (0,001" - 0,005") |

| Hårdhet | 200-400 HV | 600-700 HV (Rockwell 60-70C) |

| Motståndskraft mot nötning | Bra | Utmärkt |

| Typiska tillämpningar | Konsumentelektronik, arkitektoniska delar | Komponenter för flyg- och rymdindustrin, kolvar, kugghjul |

Sammanfattningsvis är valet tydligt. Typ II-anodisering ger god korrosionsbeständighet och är idealisk för infärgning. Typ III skapar en tjockare, hårdare yta för applikationer med hög slitstyrka där hållbarhet är det primära. Det är processen som avgör egenskaperna.

När skulle du specificera anodisering av typ I (kromsyra)?

Typ I-anodisering är en mycket specialiserad process. Du kommer inte att se den användas lika ofta som typ II. Men för vissa kritiska applikationer är det det enda riktiga valet.

Detta är särskilt sant inom flygindustrin. Vi specificerar typ I för delar med komplexa geometrier. Tänk på komponenter med täta sömmar, veck eller blindhål. Typ I väljs också när det inte är förhandlingsbart att bevara materialets ursprungliga utmattningshållfasthet.

Viktiga scenarier för typ I

Den tunna film som skapas ger utmärkt korrosionsbeständighet. Den har en minimal inverkan på detaljens dimensioner och strukturella integritet.

| Funktion | Typ I (kromsyra) | Typ II (svavelsyra) |

|---|---|---|

| Utmattningshållfasthet Påverkan | Minimal | Kan vara betydande |

| Trapped Acid Risk | Låg risk för korrosion | Hög risk för korrosion |

| Filmens tjocklek | Mycket tunn (~0,5-2,5 µm) | Tjockare (~2-25 µm) |

| Primär applikation | Flyg- och rymdindustrin, limmade monteringar | Allmänt ändamål, dekorativ |

Detta gör den perfekt för delar som kommer att böjas eller vibreras konstant under sin livslängd.

Flyg- och rymdindustrin och komplexa geometrier

Inom flyg- och rymdindustrin är varje gram och varje påfrestningscykel viktig. Det är därför anodisering av typ I ofta är den standard som används för flygplanskomponenter i aluminium. Processen har en mycket låg utmattningsdebitering8vilket innebär att den inte avsevärt minskar komponentens förmåga att motstå cyklisk belastning. För delar som flygplansskrov eller vingkomponenter är detta en kritisk säkerhetsfaktor.

Dilemmat med instängd syra

Låt oss nu prata om komplexa delar. Föreställ dig en komponent med överlappande fogar eller djupa, smala hål. Under anodiseringsprocessen kan syralösningen fastna i dessa detaljer. Om du använder typ II (svavelsyra) kommer eventuella rester att fortsätta att fräta på aluminiumet och orsaka korrosion inifrån och ut. Detta är ett katastrofalt fel som bara väntar på att inträffa. Kromsyra är dock mycket mindre aggressiv. Den lilla mängd som fastnar är självpassiverande och kommer inte att orsaka ytterligare skador. Detta är en viktig anledning till att vi på PTSMAKE rekommenderar den för svetsade delar och komplexa sammansättningar.

Den miljömässiga utmaningen

Den största nackdelen med typ I är dess kemi. Den använder sexvärt krom, ett ämne som omfattas av stränga miljö- och hälsobestämmelser. Detta gör processen dyrare och mer komplex att hantera på grund av avfallshantering och säkerhetskrav. Därför specificeras den endast när dess unika tekniska fördelar är absolut nödvändiga för detaljens prestanda och säkerhet.

Typ I-anodisering är en nischlösning för applikationer med höga insatser. Den är idealisk för kritiska delar inom flygindustrin, komplexa sammansättningar där syrainträngning är ett problem och komponenter där bibehållen utmattningshållfasthet är av största vikt trots miljöutmaningarna.

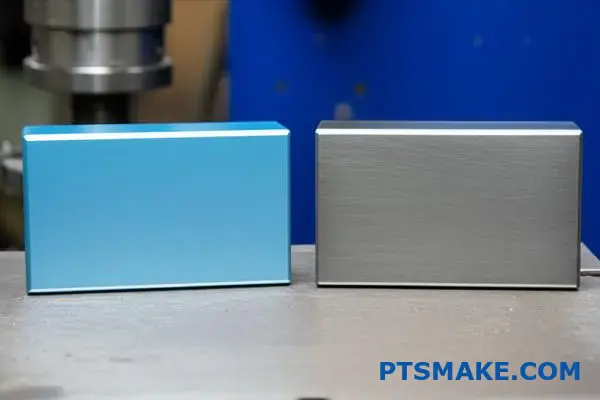

Hur får man färg på anodiserade delar?

Att färga en anodiserad del är inte som att måla. Vi fyller i huvudsak de mikroskopiska porer som skapats under anodiseringsprocessen. Den metod vi väljer har en direkt inverkan på det slutliga utseendet, hållbarheten och kostnaden.

Det finns tre primära sätt att åstadkomma färg. Vart och ett har sin egen mekanism och sitt eget idealiska användningsområde. Låt oss kortfattat titta på dem.

Tre huvudsakliga färgningsmetoder

| Metod för färgläggning | Grundläggande mekanism | Vanliga färger |

|---|---|---|

| Färgning | Porerna absorberar organiska/oorganiska färgämnen | Bred räckvidd, mycket livfull |

| Elektrolytisk | Metallsalter deponerade i porer | Brons, svart, champagne |

| Integrerad | Färg som bildas under anodisering | Gråtoner, bronser (legeringsberoende) |

Att välja rätt är avgörande för att ditt projekt ska bli framgångsrikt.

Låt oss dyka djupare in i hur dessa metoder fungerar. Var och en av dem erbjuder en annan balans mellan estetik, prestanda och kostnad. Att förstå dessa avvägningar är nyckeln till att göra rätt val för din applikation.

Organisk och oorganisk färgning

Detta är den vanligaste metoden för att uppnå ett brett spektrum av färger. Efter anodiseringen doppas detaljen helt enkelt i en färglösning. Det porösa oxidskiktet absorberar färgämnet, ungefär som en svamp.

Färgpaletten är nästan obegränsad. Organiska färgämnen kan dock blekna med tiden när de utsätts för UV-strålning. Deras ljusäkthet9 varierar. Denna metod är perfekt för konsumentelektronik eller delar som inte är avsedda för långvarig användning utomhus.

Elektrolytisk färgning

Denna process, som också kallas "tvåstegsfärgning", är mer robust. Efter anodiseringen placeras detaljen i ett andra elektrolytiskt bad som innehåller metallsalter. En växelspänning deponerar dessa salter i porernas botten.

Färgen kommer från de optiska effekterna av dessa metallpartiklar. Detta resulterar i mycket hållbara, UV-beständiga färger som brons, svart och champagne. Enligt vår erfarenhet på PTSMAKE är detta ett förstahandsval för arkitektoniska och fordonstillämpningar där hållbarhet är avgörande.

Integral färgläggning

Med integrerad färgning skapas färgen under själva anodiseringsprocessen. Specifika legeringar och elektrolyter används för att bilda det färgade anodiska skiktet i ett steg. Färgen är en integrerad del av oxidskiktet, vilket gör det extremt hållbart.

Färgskalan är begränsad till jordnära toner som brons, grått och svart. Den slutliga nyansen beror i hög grad på aluminiumlegeringen och anodiseringsparametrarna. Det är det mest hållbara men ofta det dyraste alternativet.

Kort sagt, färg vid anodisering uppnås genom att fylla de anodiska porerna. Valet mellan färgning, elektrolytiska och integrerade metoder beror på dina specifika behov av färgvariation, hållbarhet mot solljus och övergripande prestanda.

Vilken är den praktiska betydelsen av MIL-A-8625-standarden?

MIL-A-8625-standarden är mer än bara ett tekniskt dokument. För oss som arbetar med precisionstillverkning är den ett kvalitetsspråk. Den säkerställer att när du begär en anodiserad yta får du ett förutsägbart och tillförlitligt resultat varje gång.

Denna specifikation är avgörande för aluminiumdelar. Den definierar tydligt de olika typerna av anodiska beläggningar och deras klasser. Detta undanröjer tvetydigheter och garanterar prestanda. Att följa denna standard innebär att dina komponenter kommer att uppfylla specifika krav på hållbarhet och funktion, vilket är viktigt i krävande industrier.

De viktigaste anodiseringstyperna

| Typ | Vanligt namn | Viktig funktion |

|---|---|---|

| Typ I | Kromsyra Anodisera | Tunn film, utmärkt korrosionsbeständighet |

| Typ II | Svavelsyra Anodisera | Allmänt ändamål, bra för färgning |

| Typ III | Anodisering med hård beläggning | Extremt hård och hållbar |

Detta ramverk är grunden för en konsekvent anodisering av hög kvalitet.

Djupdykning i MIL-A-8625-typer och -klasser

Låt oss bryta ner standarden ytterligare. "Type" anger den anodiseringsprocess som används, vilket direkt påverkar beläggningens egenskaper.

Typer av anodisk beläggning

Typ I använder kromsyra. Det skapar den tunnaste filmen, vilket gör den idealisk för delar med snäva toleranser som inte har råd med dimensionsförändringar. Det är också en utmärkt färgbas.

Typ II är den vanligaste. Den använder svavelsyra och ger en beläggning med god korrosions- och nötningsbeständighet. Dess porösa natur gör den perfekt för att lägga till färg.

Typ IIIVid anodisering, eller hårdanodisering, används också svavelsyra, men vid lägre temperaturer och högre spänningar. Detta skapar ett mycket tjockare och hårdare skikt. Den är avsedd för delar som behöver maximal slitstyrka.

Klasser för ytbeläggning

Inom dessa typer finns det två klasser:

- Klass 1 är icke-färgad. Den behåller den naturliga färgen på den anodiska beläggningen.

- Klass 2 är färgad. Detta ger färg till delen, till exempel svart, röd eller blå.

På PTSMAKE tar vi bort alla gissningar när vi specificerar en del enligt denna standard. När en kund behöver en hållbar, svart komponent vet vi att MIL-A-8625 typ III, klass 2 är det exakta kravet. Denna standard tillhandahåller tydliga testbara parametrar för beläggningstjocklek, vikt och korrosionsbeständighet10. Detta säkerställer att varje del vi levererar uppfyller de exakta prestanda- och kvalitetsnivåer som krävs av branscher som flyg- och rymdindustrin samt den medicinska industrin.

MIL-A-8625 är ett praktiskt verktyg. Det översätter kundens behov till specifika, repeterbara tillverkningsinstruktioner. Detta garanterar att varje anodiserad del uppfyller stränga kvalitets-, prestanda- och teststandarder, vilket säkerställer tillförlitlighet i den slutliga tillämpningen.

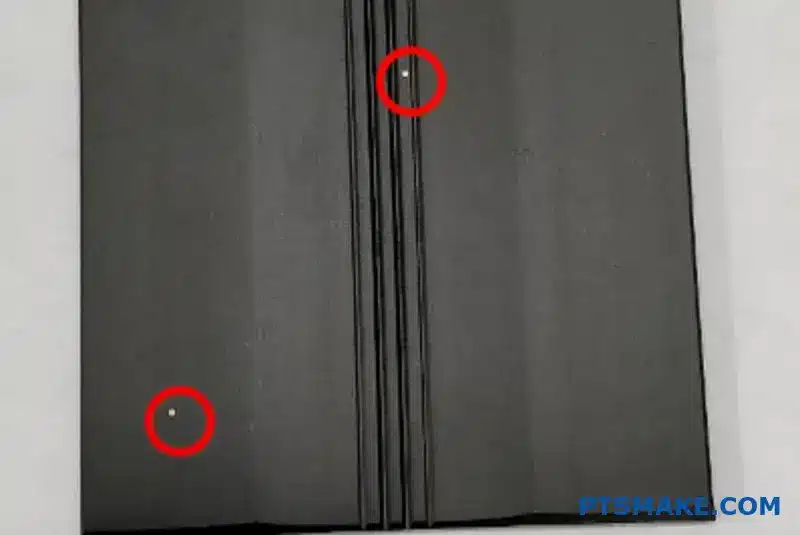

Hur påverkar en detaljs geometri anodiseringskvaliteten?

En bra design för maskinbearbetning garanterar inte alltid en perfekt anodiserad yta. Vissa geometriska egenskaper kan skapa betydande utmaningar under anodiseringsprocessen, vilket kan leda till defekter som försämrar både utseende och prestanda.

Vi kommer att utforska tre av de vanligaste designfällorna som jag ofta ser. Dessa inkluderar skarpa innerhörn, djupa blinda hål och stora, oavbrutna plana ytor. Att förstå dessa utmaningar är det första steget mot att undvika dem.

Här är en snabb överblick över frågorna:

| Fallgropar i designen | Potentiell anodiseringsdefekt |

|---|---|

| Vassa hörn på insidan | Hålrum, sprickor eller "underskärning |

| Blindhål | Fångade kemikalier och färgning efter process |

| Stora plana ytor | Flödesmarkeringar och inkonsekventa färger |

Bra anodiseringskvalitet börjar långt innan detaljen når ytbehandlingstanken; det börjar på ritbordet. I våra projekt på PTSMAKE betonar vi en DFM-metod (Design for Manufacturing) som inkluderar överväganden för ytbehandlingsprocesser som anodisering. Denna framsynthet förhindrar kostsamma omarbetningar och förseningar.

Adressering av skarpa innerhörn

Den elektriska ström som används vid anodisering flyter som vatten och föredrar vägen med minst motstånd. Den har svårt att nå djupt in i skarpa, 90-gradiga invändiga hörn. Denna "strömsvält" resulterar i en mycket tunnare, svagare eller till och med obefintlig anodisk beläggning i det området. Denna svaga punkt är benägen att spricka och korrodera.

Lösning: Lösningen är enkel. Utforma alltid innerhörn med en radie. Även en liten radie på 0,5 mm kan dramatiskt förbättra strömflödet och säkerställa en enhetlig och hållbar beläggning.

Problemet med blinda hål

Blindhål är ökända för att fånga upp vätskor. Vid anodisering fastnar rengöringssyror och processkemikalier i hålen. Även med noggrann sköljning är det svårt att få bort dem helt och hållet. Dessa kemikalier kan sippra ut senare och orsaka fula ränder och äventyra ytbehandlingen.

Detta gäller särskilt för gängade hål, där gängorna skapar ännu fler ställen där vätska kan gömma sig.

Utmaningar med stora, plana ytor

Det är mycket svårt att uppnå en helt jämn färg och finish på en stor, plan yta. Små variationer i badtemperatur, omrörning eller strömtäthet11 kan skapa synliga flödesmärken, fläckar eller färgavvikelser. Ju större ytan är, desto tydligare blir dessa små variationer.

Lösning: Bryt upp stora, plana ytor när det är möjligt. Du kan lägga till subtila spår, en mjuk krona eller ange en pärlblästrad textur före anodisering. Dessa funktioner hjälper till att maskera mindre brister och skapa ett mer enhetligt utseende.

| Problem | Rekommenderad designlösning |

|---|---|

| Vassa hörn på insidan | Lägg till en minsta radie på 0,5 mm. |

| Blindhål | Använd genomgående hål eller ange tydlig dräneringsriktning. |

| Stora plana ytor | Bryt upp ytan med texturer eller subtila detaljer. |

Att undvika skarpa hörn, noggrant hantera blindhål och bryta upp stora plana ytor är viktiga designsteg. Lite framförhållning här förhindrar stora problem med efterbehandlingen och är avgörande för att uppnå konsekventa anodiseringsresultat av hög kvalitet för dina delar.

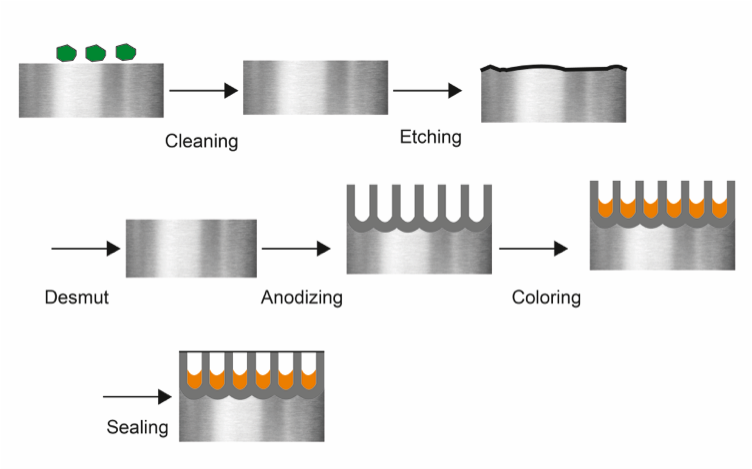

Hur ser strukturen ut i en typisk industriell anodiseringslinje?

En industriell anodiseringslinje är en mycket strukturerad sekvens av kemiska bad. Tänk på det som ett exakt recept där varje ingrediens och varje steg är viktigt. Flödet är logiskt och helt avgörande för en lyckad finish.

Processen flyttar delar från förbehandling till den slutliga förseglingen. Sköljning mellan varje aktiv tank är inte valfritt, utan en central del av processen. Detta förhindrar korskontaminering av de kemiska baden.

Flödet i anodiseringsprocessen

Här är en förenklad uppdelning av de viktigaste stationerna i ordning.

| Station | Syfte |

|---|---|

| Rengöring / Avfettning | Avlägsnar oljor, fett och smuts från bearbetningen. |

| Skölj | Tvättar bort rengöringsmedel. |

| Etsning | Skapar en enhetlig matt ytfinish. |

| Skölj | Avlägsnar rester av etsningskemikalier. |

| Avsmältning | Rensar bort metallrester från etsning. |

| Skölj | Förbereder ytan för anodiseringssteget. |

| Anodisering | Bildar det slitstarka aluminiumoxidskiktet. |

| Skölj | Tvättar bort syra från anodiseringsbadet. |

| Färgning (valfritt) | Ger färg till det porösa oxidskiktet. |

| Skölj | Avlägsnar överflödig färg. |

| Tätning | Stänger porerna i oxidskiktet. |

Denna sekvens säkerställer att slutprodukten är konsekvent och uppfyller kvalitetsstandarderna.

Betydelsen av denna sekvens kan inte överskattas. Varje steg förbereder aluminiumytan kemiskt för nästa steg. Varje avvikelse kan leda till omedelbara och ofta irreversibla defekter.

Varför sekvens och sköljning är avgörande

Om man t.ex. hoppar över avsmältningen efter etsningen kommer de kvarvarande metallegeringarna på ytan att störa den elektriska strömmen i anodiseringstanken. Detta resulterar i strimmor, fläckar eller områden där oxidskiktet inte bildas korrekt. Man kan inte bara gå tillbaka och fixa till det, utan detaljen är ofta en totalförlust.

Sköljning är den obesjungna hjälten i hela processen. Det handlar om att uppnå kemisk renhet i varje steg. Målet är att eliminera "drag-out", det vill säga den lilla mängd lösning som fastnar på delarna när de flyttas från en tank till nästa.

Konsekvenserna av dålig sköljning

Dålig sköljning förorenar det efterföljande badet. Tänk dig att du drar in alkalisk etslösning i den sura anodiseringstanken. Detta neutraliserar syran, förändrar den kemiska balansen och äventyrar hela badet. Den Faradisk effektivitet12 av anodiseringsprocessen är extremt känslig för föroreningar. I tidigare projekt med kunder har vi sett hur även mindre föroreningar kan leda till inkonsekvent tjocklek på oxidskiktet, vilket påverkar både hållbarhet och färgabsorption.

Därför använder våra partners på PTSMAKE sköljsystem i flera steg, ofta med avjoniserat vatten, för att säkerställa att endast en ren aluminiumdel kommer in i varje kritiskt steg.

| Metod för sköljning | Påverkan på kvalitet |

|---|---|

| Flerstegs kaskadsköljning | Hög konsistens, stabila bad, låg defektfrekvens. |

| Enkel statisk sköljning | Hög risk för kontaminering, ojämn finish. |

| Ingen sköljning | Garanterat processfel och kontaminering av badet. |

Korrekt sköljning är inte bara ett rengöringssteg; det är en grundläggande åtgärd för processtyrning.

En typisk industriell anodiseringslinje följer en strikt sekvens av rengöring, etsning, anodisering och försegling. Noggrann sköljning mellan varje steg är inte förhandlingsbart, eftersom det förhindrar kontaminering och säkerställer en högkvalitativ, hållbar finish för varje del vi producerar.

Kan andra material än aluminium anodiseras?

Anodisering är inte exklusivt för aluminium. Även andra metaller, s.k. ventilmetaller, kan genomgå denna process. Titan och magnesium är bra exempel.

Varje metall reagerar på olika sätt, vilket ger unika fördelar. Detta utökar användningsområdena för anodisering långt bortom bara aluminiumdelar.

Titans unika egenskaper

Anodisering av titan används ofta för färgkodning. Detta är särskilt användbart inom det medicinska området. Processen förbättrar biokompatibiliteten, vilket gör det säkert för implantat.

Magnesiums skyddande lager

Magnesium är mycket känsligt för korrosion. Anodisering skapar ett avgörande skyddsskikt. Detta skikt förbättrar avsevärt hållbarheten och livslängden i olika applikationer.

| Metall | Anodiseringens primära mål | Viktig fördel |

|---|---|---|

| Titan | Färg och biokompatibilitet | Medicinsk identifiering |

| Magnesium | Motståndskraft mot korrosion | Ökad hållbarhet |

Även om termen "anodisering" används för alla dessa metaller, varierar processen och resultaten avsevärt. Det är inte en lösning som passar alla. Att förstå dessa skillnader är nyckeln till att välja rätt material och finish för ditt projekt. På PTSMAKE guidar vi våra kunder genom dessa val för att säkerställa optimal prestanda.

Anodisering av titan: Ett spektrum av färger

Till skillnad från aluminium används vanligtvis inte färgämnen vid anodisering av titan. Färgen kommer från ett oxidskikt som bildas på ytan. Tjockleken på detta skikt avgör vilken färg du ser.

Detta fenomen beror på ljusinterferens. Genom att exakt kontrollera spänningen under processen kan vi skapa en specifik, konsekvent färg. Detta är en form av beläggning för elektrokemisk omvandling13 där själva ytan förändras. Det resulterande oxidskiktet är mycket tunt men också mycket hållbart.

Denna process är kritisk för medicinska implantat. Färgerna kan användas för att identifiera olika storlekar eller typer av komponenter under operationen. Den förbättrade biokompatibiliteten säkerställer också att delen integreras väl med människokroppen.

Anodisering av magnesium: En kamp mot korrosion

Magnesium är lätt men korroderar lätt. Anodisering ger en mycket tätare och mer korrosionsbeständig yta än metallens naturliga oxidskikt. Den fungerar som en utmärkt primer för färg eller andra beläggningar.

Tabellen nedan visar de viktigaste aspekterna av anodisering för dessa metaller.

| Funktion | Anodisering av aluminium | Anodisering av titan | Anodisering av magnesium |

|---|---|---|---|

| Typ av lager | Porös, tjock | Tunn, transparent | Tät, skyddande |

| Färgläggning | Färgämnen absorberas i porerna | Ljusstörningar | Vanligtvis ogenomskinlig |

| Primär användning | Hållbarhet, estetik | Färg, biokompatibilitet | Korrosionsskydd |

Anodisering av aluminium är vanligt, men titan och magnesium erbjuder unika fördelar. Titan ger färg och biokompatibilitet genom ett tunt oxidskikt, medan magnesium får en viktig ökning av korrosionsbeständigheten. Det rätta valet beror helt och hållet på applikationens specifika behov.

Hur varierar hårdskiktets egenskaper med legering och tjocklek?

Det är ett vanligt misstag att betrakta hårdskikt av typ III som ett enda, fast material. De slutliga egenskaperna är inte universella. De förändras avsevärt beroende på vilken aluminiumlegering du väljer och vilken tjocklek du specificerar. Detta är en kritisk detalj vid precisionstillverkning.

Ditt val av material och beläggningsdjup har en direkt inverkan på detaljens slutliga prestanda.

Specifikationsmatrisen

Att förstå detta förhållande är nyckeln till framgångsrik anodisering med hårdbeläggning. En starkare legering garanterar inte alltid en bättre beläggning. Samspelet mellan de två är det som verkligen betyder något.

Nedan följer en förenklad tabell som visar detta koncept.

| Fastighet | Faktor: Legering | Faktor: Tjocklek |

|---|---|---|

| Hårdhet | Högre med renare legeringar | Ökar generellt |

| Motståndskraft mot nötning | Varierar beroende på legeringselement | Förbättras upp till en viss punkt |

| Skörhet | Kan öka | Ökar betydligt |

Denna matris hjälper till att visualisera hur sammankopplade dessa faktorer är för det slutliga anodiseringsresultatet.

Djupdykning i legerings- och tjocklekseffekter

Det är i samspelet mellan baslegeringen och beläggningens tjocklek som den verkliga ingenjörskonsten sker. Det handlar inte bara om att välja den starkaste legeringen eller den tjockaste beläggningen. Den optimala kombinationen beror helt och hållet på applikationens krav.

Legeringssammansättningens roll

Olika aluminiumlegeringar innehåller varierande element som koppar, kisel och zink. Under anodiseringen kan dessa element störa bildandet av aluminiumoxidskiktet. Detta påverkar beläggningens jämnhet, densitet och hårdhet. Beläggningens mikrostruktur14 påverkas direkt.

Till exempel ger legeringar i 7000-serien (med zink) i allmänhet en hårdare och mer slitstark hårdbeläggning än legeringar i 6000-serien. Legeringar med hög kopparhalt, t.ex. 2000-serien, kan däremot vara svåra att hårdbelägga på ett effektivt sätt. De resulterar ofta i ett mjukare, mindre skyddande skikt.

Inverkan av ytskiktets tjocklek

Även om en tjockare beläggning ger mer material är det inte alltid bättre. När tjockleken ökar, ökar också den inre spänningen i beläggningen. Detta kan leda till mikrosprickor och ökad sprödhet, särskilt i skarpa hörn.

Baserat på våra testresultat har vi sammanställt en praktisk jämförelse:

| Legering | Tjocklek | Typisk hårdhet (Rockwell C) | Nötningsbeständighet (Taber Wear Index) |

|---|---|---|---|

| 6061-T6 | 50 µm (0,002") | 45-50 HRC | Bra |

| 6061-T6 | 75 µm (0,003") | 48-55 HRC | Bra (kan bli spröd) |

| 7075-T6 | 50 µm (0,002") | 60-70 HRC | Utmärkt |

| 7075-T6 | 75 µm (0,003") | 65-72 HRC | Utmärkt (högre risk för sprickbildning) |

På PTSMAKE hjälper vi våra kunder att navigera i dessa val. Vi ser till att den valda legeringen och hårdskiktets tjocklek passar perfekt för detaljens avsedda funktion och balanserar hårdhet med strukturell integritet.

Det viktigaste är att först definiera dina prestandabehov. Sedan kan vi specificera den perfekta legeringen och anodiseringsparametrarna för att uppfylla dem exakt.

Anodisering med hårda skikt är ett system. Den slutliga hårdheten och nötningsbeständigheten beror på en noggrann balans mellan den valda aluminiumlegeringen och den angivna beläggningstjockleken. Korrekt specifikation är avgörande för optimal prestanda hos detaljen.

Hur utformar man systematiskt en strategi för ställage för delar?

Ett systematiskt arbetssätt förebygger kostsamma fel. En checklista är det bästa verktyget för detta. Den omvandlar dina mål till tydliga, upprepningsbara åtgärder för varje projekt.

På PTSMAKE använder vi en detaljerad checklista för varje efterbehandlingsjobb. Detta är särskilt viktigt för processer som anodisering. Den säkerställer att vi täcker alla kritiska aspekter innan en enda del monteras. Det här enkla verktyget är nyckeln till att uppnå jämn kvalitet.

Viktiga punkter i checklistan

En bra plan tar hänsyn till fyra huvudområden. Var och en av dem har en direkt inverkan på detaljens slutliga kvalitet. Om något av dem försummas kan det leda till kassationer.

| Checklista Område | Viktiga överväganden |

|---|---|

| Material för ställ | Hållbarhet och reaktivitet (titan vs. aluminium) |

| Kontaktpunkter | Placering på icke-kritiska ytor |

| Delorientering | Dränering och gasutsläpp |

| Nuvarande kapacitet | Förhindrar förbränning och ger en jämn beläggning |

Detta ramverk hjälper vårt team att förbereda delar på rätt sätt varje gång.

Checklista för uppställning av ställningar

Låt oss dyka djupare in i varje punkt på vår checklista. Det är dessa detaljer som skiljer en acceptabel finish från en exceptionell.

Val av material till racket: Titan vs. aluminium

Att välja rätt ställmaterial är en avvägning mellan kostnad och kvalitet. Aluminiumställ är billigare initialt. De blir dock anodiserade tillsammans med delarna. Det innebär att de måste tas bort efter varje cykel, vilket förkortar deras livslängd.

Titan är dyrare i början. Men det anodiseras inte, så det håller mycket längre och kräver mindre underhåll. Enligt vår erfarenhet lönar det sig att investera i ställningar av titan genom förbättrad stabilitet och minskade långsiktiga kostnader.

| Funktion | Titanhållare | Aluminiumställ |

|---|---|---|

| Initial kostnad | Hög | Låg |

| Livslängd | Mycket lång | Kort (kräver frekvent strippning) |

| Underhåll | Låg | Hög |

| Prestanda | Konsekvent, icke-reaktiv | Nedbryts, kan förorena badet |

Strategiska kontaktpunkter och orientering

Varje del behöver fysisk kontakt med stativet för att elektrisk ström ska kunna flöda. Dessa kontaktpunkter lämnar små, icke anodiserade märken. Vi samarbetar alltid med kunderna för att placera dessa märken på kosmetiskt obetydliga områden.

Orienteringen är lika viktig. Delar måste vinklas så att vätskor kan rinna av helt och hållet. Inneslutna kemikalier kan orsaka allvarliga kosmetiska defekter. Korrekt orientering gör också att gasbubblor släpps ut under anodiseringsprocessen, vilket förhindrar kala fläckar i beläggningen. Vi analyserar geometrin för att hitta den optimala vinkeln för både dränering och gasutsläpp. Detta kräver noggrann planering för att hantera de nödvändiga strömtäthet15 över detaljens yta.

En väl utformad hyllplan är avgörande för en högkvalitativ finish. Vår checklista fokuserar på ställmaterial, kontaktpunktsstrategi, detaljorientering och tillräcklig elektrisk kapacitet. Detta systematiska tillvägagångssätt förebygger defekter och säkerställer repeterbara resultat av hög kvalitet.

Hur ställer man in en färgtank för att få en jämn färg?

Det är när man sköter färgbadet som precisionen blir avgörande. Att uppnå en konsekvent färg är inte en fråga om slump; det är en vetenskap. Varje variabel måste vara strikt kontrollerad.

Tänk på det som ett recept. Om du ändrar en ingrediens får du en annan smak på den färdiga rätten. Samma sak gäller för anodisering och färgning.

Parametrar för bad med nyckelfärgämnen

De viktigaste faktorerna som vi ständigt övervakar är färgkoncentration, pH, temperatur och nedsänkningstid. Var och en av dem spelar en avgörande roll för det slutliga färgresultatet.

| Parameter | Betydelse | Kontrollmetod |

|---|---|---|

| Koncentration av färgämne | Fastställer färgmättnad | Avläsningar med spektrofotometer |

| pH-nivå | Påverkar färgämnets absorptionshastighet | Regelbunden testning med pH-mätare |

| Temperatur | Påverkar färgningshastigheten | Termostatiska styrenheter |

| Nedsänkningstid | Kontrollerar den slutliga skuggans djup | Automatiserade tidtagningssystem |

Om bara en av dessa försummas kan det leda till inkonsekventa batcher, vilket är oacceptabelt inom precisionstillverkning.

Samspelet mellan färgningsvariabler

För att uppnå den perfekta färgnyansen krävs mer än att bara ställa in rattar. Det krävs en djup förståelse för hur dessa variabler samverkar med varandra. En liten förändring i en av dem kan påverka hela processen.

Exakt kontroll av färgämneskoncentration

Gissningar har ingen plats här. Vi förlitar oss på en spektrofotometer16 för att mäta färgämneskoncentrationen. Detta instrument ger oss objektiva, numeriska data om färgen. Det säkerställer att badet har exakt den koncentration som anges för projektet innan några delar sänks ned i vattnet. Detta är ett icke förhandlingsbart steg för färgkritiska applikationer på PTSMAKE.

Hantering av pH- och temperaturstabilitet

Färgbadets pH-värde och temperatur styr direkt hur snabbt de anodiska porerna absorberar färgen. Ett bad som är för varmt eller har fel pH-värde gör att färgen stelnar för snabbt, vilket resulterar i en mörkare, ojämn nyans. Baserat på våra interna tester kan även en fluktuation på 2 grader Celsius förändra den slutliga färgen. Vi använder automatiserade styrenheter för att upprätthålla stabiliteten inom mycket snäva toleranser.

Nedsänkningstid och omrörning

Nedsänkningstiden avgör djupet på färgen. Längre nedsänkning motsvarar en mörkare nyans. Detta måste tidsbestämmas exakt. Lika viktigt är omrörningen. Korrekt omrörning säkerställer att färsk färg ständigt cirkulerar runt detaljen, vilket förhindrar ränder eller ljusa fläckar. Det garanterar en jämn finish över hela ytan.

Förhindrande av kontaminering

Kontaminering är den tysta mördaren av konsistens. Syror eller andra kemikalier som släpas in från tidigare tankar kan ändra färgbadets kemi och förstöra färgen. Korrekta sköljningsprotokoll mellan stegen är avgörande för att förhindra detta.

Hur kan du visuellt inspektera en del för tätningskvalitet?

Färgfläckstestet: En enkel visuell kontroll

En av de mest tillförlitliga visuella metoderna är färgfläckstestet. Det är ett enkelt sätt att bekräfta kvaliteten på en tätning, särskilt efter ytbehandlingsprocesser som anodisering.

Principen är enkel. Ett speciellt färgämne appliceras på ytan. Om tätningen är dålig kommer färgen att sippra in i alla öppna porer. En bra tätning förhindrar detta.

Detta test avslöjar snabbt tätningsdefekter som inte är synliga för blotta ögat. Det ger tydliga och användbara resultat för kvalitetskontroll.

| Testresultat | Tolkning | Åtgärder krävs |

|---|---|---|

| Ingen fläck | Porerna är ordentligt förslutna. | Delen godkänns vid inspektion. |

| Ljus fläck | Mindre problem med tätningen. | Granska processparametrarna. |

| Kraftig fläck | Betydande förseglingsfel. | Del misslyckas, kräver omarbetning. |

Förfarandet i detalj

En djupare titt på Dye Spot Test

Dye spot-testet, som ofta styrs av standarder som ISO 2143, är ett kritiskt steg i vår kvalitetssäkringsprocess på PTSMAKE. Det är ett destruktivt test, vilket innebär att det vanligtvis utförs på provdelar från en batch för att validera hela tätningsprocessen. Testet bekräftar att ytans mikroskopiska struktur är ordentligt stängd.

Steg-för-steg-utförande

För det första måste ytan på detaljen vara ren och torr. Eventuella föroreningar kan ge ett falskt resultat. Därefter applicerar vi en specifik testfärg på ett litet område. Färgen är formulerad för att tränga in i alla öppningar som inte är förseglade.

Efter en viss tid, vanligtvis några minuter, torkar vi bort överflödig färg helt och hållet. Det viktiga är vad som blir kvar. En perfekt förseglad yta visar inga spår av färg. Eventuella kvarvarande fläckar indikerar att färgen har trängt in i ytan. porositet17, vilket signalerar en ofullständig försegling.

Tolkning av resultaten

Fläckens intensitet berättar historien. En svag fläck kan betyda att tätningen är marginell. En mörk, klar fläck pekar på ett betydande fel i förseglingsprocessen. I våra tidigare projekt har vi funnit att detta test är ovärderligt för att optimera anodisering och andra förseglingsprocesser. Det ger omedelbar feedback, vilket gör att vi kan justera parametrarna och se till att varje produktionskörning uppfyller de specifikationer som krävs av våra kunder. Det är ett enkelt test som förhindrar komplexa fel i fält.

Ett väl utfört färgtest ger förtroende. Det säkerställer att skyddsskiktet är kontinuerligt och kommer att fungera som avsett, vilket förhindrar korrosion och slitage under detaljens hela livslängd.

Denna enkla visuella kontroll ger omedelbar feedback på din förseglingsprocess. Dye spot-testet är en effektiv metod för att verifiera att ytor, särskilt efter anodisering, är ordentligt förseglade mot föroreningar och korrosion, vilket säkerställer detaljens integritet och prestanda.

Utforma en fullständig anodiseringsspecifikation för en cykelvev.

Att skapa en exakt anodiseringsspecifikation är avgörande för cykelvevarmar. Det handlar inte bara om utseende, utan även om hållbarhet. Vi börjar med rätt material, 6061-T6-aluminium, som är känt för sin styrka och utmärkta anodiseringsegenskaper.

För denna komponent specificerar jag alltid Typ II-anodisering. Detta ger en perfekt balans mellan korrosionsbeständighet, slitageskydd och estetisk kvalitet. En detaljerad specifikation tar bort gissningar och säkerställer att varje del uppfyller designintentionen.

Här är en sammanfattning av en gedigen specifikation:

| Parameter | Specifikation | Syfte |

|---|---|---|

| Anodiseringstyp | Typ II, klass 2 | Hållbarhet & färg |

| Beläggningens tjocklek | 8 - 12 µm | Motståndskraft mot slitage |

| Färg | Svart (eller anpassad) | Estetik |

| Typ av tätning | Tätning vid medeltemperatur | Lång livslängd och motståndskraft mot blekning |

Grunden: Att välja 6061-T6 aluminium

Hela specifikationen börjar med materialet. 6061-T6 är ett utmärkt val för vevstakar. Det ger ett högt förhållande mellan styrka och vikt och är mycket lättbearbetat. Ännu viktigare är att dess sammansättning gör det idealiskt för att uppnå en konsekvent, högkvalitativ anodiserad finish. Andra legeringar kanske inte färgar lika jämnt.

Utformning av processpecifikationen

Ett komplett specifikationsblad styr hela efterbehandlingsprocessen. Det här är något som vi ständigt förfinar tillsammans med våra partners på PTSMAKE för att säkerställa repeterbarhet. Processen innebär att ett kontrollerat oxidskikt växer genom elektrolytisk passivering18. Det är mer än bara en beläggning; det är en integrerad del av ytan.

Hela processen utspelar sig i tydliga steg:

| Steg i processen | Beskrivning | Viktiga mål |

|---|---|---|

| 1. Förbehandling | Avfettning och alkalisk etsning | Skapa en ren, enhetlig yta |

| 2. Anodisering | Bad med svavelsyra (typ II) | Väx det anodiska skiktet till 8-12 µm |

| 3. Färgläggning | Nedsänkning i organisk färg | Uppnå den angivna färgen (t.ex. svart) |

| 4. Försegling | Förseglingsprocess vid medelhög temperatur | Stänger porerna i oxidskiktet |

Tjockleken på 8-12 µm är den perfekta punkten. Det är tillräckligt tjockt för att motstå repor och slitage från skor, men inte så tjockt att det äventyrar detaljens utmattningslivslängd, en kritisk faktor för en vevarm.

Viktiga kvalitetskontroller

Slutligen måste specifikationen innehålla kontrollpunkter för kvalitetskontroll. Dessa är inte förhandlingsbara. Vi verifierar beläggningens tjocklek med virvelströmsprovning. Vi utför också visuella inspektioner för färgkonsistens och ett vidhäftningstest med korsskraffering för att säkerställa att beläggningen inte flagnar.

En detaljerad specifikation är ritningen för en perfekt finish. Genom att börja med 6061-T6-aluminium och specificera typ II-anodisering med tydliga krav på tjocklek, färg och tätning får du en hållbar och vacker vevarm som fungerar tillförlitligt.

Hur balanserar du kostnad kontra prestanda vid val av process?

Att välja rätt ytbehandling är avgörande. En kund behövde nyligen en hållbar svart yta för en arkitektonisk panel. Detta innebar ett vanligt dilemma. Skulle de välja en standardfärgad typ II-anodisering eller en mer robust typ III-hårdlack?

Det här beslutet handlar inte bara om färg. Det är en avvägning mellan kostnad, estetik och långsiktig hållbarhet. Varje alternativ har tydliga kompromisser.

Jämförelse av anodiseringsalternativ

Vi vägde den initiala investeringen mot produktens hela livscykel. Miljön där panelen kommer att användas är en nyckelfaktor.

Här följer en snabb översikt över de första övervägandena:

| Finish Typ | Kostnad i förskott | Viktig fördel |

|---|---|---|

| Färgad typ II | Lägre | God estetik, måttligt skydd |

| Typ III hårdbeläggning | Högre | Överlägsen nötningsbeständighet |

En djupare titt på avvägningarna

När vi går vidare från den första offerten blir den verkliga kostnaden tydligare. Det är i prestandan över tid som det verkliga värdet ligger.

Initiala kostnader och energi

Anodisering med hårdbeläggning av typ III är dyrare av en anledning. Processen kräver lägre temperaturer och betydligt mer elektrisk energi. Detta driver upp den initiala produktionskostnaden jämfört med typ II.

För budgetkänsliga projekt kan detta vara ett stort hinder. Att bara titta på denna siffra kan dock vara missvisande för långsiktiga applikationer.

Hållbarhet och prestanda på lång sikt

Det är här de två processerna verkligen skiljer sig åt. Anodisering är en elektrolytisk passiveringsprocess19 som skapar ett skyddande oxidskikt. Typen av process avgör hur skyddande detta skikt är.

För en arkitektonisk panel som utsätts för väder och vind är hållbarhet av yttersta vikt.

Motståndskraft mot nötning: Typ III skapar ett mycket hårdare och tätare skikt. Det är mycket mer motståndskraftigt mot repor och slitage än typ II. Detta är avgörande för högtrafikerade områden.

UV-stabilitet: Organiska färgämnen som används i typ II kan blekna med tiden vid solexponering. En färgad yta av typ III har i allmänhet bättre färgbeständighet och bevarar det avsedda utseendet under mycket längre tid.

I tabellen nedan redovisas deras egenskaper:

| Funktion | Färgad typ II | Typ III hårdbeläggning |

|---|---|---|

| Motståndskraft mot nötning | Bra | Utmärkt |

| UV-stabilitet (färgad) | Medelgod till god | Bra till utmärkt |

| Långsiktigt värde | Lägre | Högre |

För arkitektoniska paneler motiverar den överlägsna hållbarheten och UV-beständigheten hos typ III-hårdlacken ofta den högre initialkostnaden. Detta säkerställer att delen bibehåller sin funktion och sitt utseende under många år, vilket gör att man slipper kostsamma utbyten eller omlackeringar.

Din linjes svarta färgtank ger inkonsekventa nyanser. Hur fixar du det?

Slumpmässiga justeringar fixar inte inkonsekventa svarta färgnyanser. Du behöver ett strukturerat tillvägagångssätt. Gissningar leder till mer skrot och slöseri med tid. Det är dags att sluta gissa och börja lösa problemet på ett metodiskt sätt.

För detta använder vi ett ramverk som Six Sigmas DMAIC. Detta system ger en tydlig, datadriven färdplan. Det vägleder dig från problemdefinition till en permanent lösning. Det är ett kraftfullt verktyg för processtyrning.

DMAIC-ramverket

| Fas | Målsättning |

|---|---|

| Define | Tydligt ange problem och mål. |

| Mlättnad | Samla in data om den aktuella processen. |

| ANalysera | Identifiera grundorsaken till problemet. |

| Imförbättra | Implementera en lösning för att åtgärda grundorsaken. |

| Ckontroll | Hålla kvar förbättringarna över tid. |

Definiera och mät problemet

Först måste du definiera "inkonsekvent nyans" med siffror. Subjektiva termer som "för ljus" eller "för mörk" är värdelösa. Använd en spektrokolorimeter för att mäta Lab färgrymdsvärden för dina delar. Detta ger dig en baslinje. Ditt mål är ett specifikt Lab värde med en snäv tolerans.

Därefter mäter du allt. Dokumentera varje variabel i din anodiseringsfärgprocess för en serie delar. Detta inkluderar färgkoncentration, pH, tanktemperatur, nedsänkningstid och strömtäthet. Utelämna ingenting. Skapa en detaljerad logg för varje körning, oavsett om den är bra eller dålig.

Analysera och förbättra

Med data i handen kan du analysera. Leta efter korrelationer. Ändras skuggvärdet när pH-värdet ändras med 0,2? Påverkar en temperaturförändring på 2°C resultatet? Den här analysfasen leder dig till den verkliga grundorsaken, inte bara till ett symptom.

När du har identifierat orsaken kan du förbättra processen. Om det är pH-värdet som är boven i dramat, installera ett automatiskt doseringssystem. Om temperaturen är instabil ska du uppgradera värme- och kylkontrollerna. Dessa förbättringar bör riktas direkt mot de grundorsaker som identifierats under analysen.

Kontroll av långsiktig konsekvens

Slutligen implementerar du kontroller för att bibehålla vinsterna. Detta är det mest kritiska steget. Skapa tydliga standardiserade arbetsrutiner (SOP) för ditt team. Använd statistiska processtyrningsdiagram för att övervaka viktiga variabler i realtid. Detta hjälper till att upprätthålla en hög Index för processkapacitet (Cpk)20och säkerställer att processen håller sig inom sina nya, snävare gränser. På PTSMAKE anser vi att robusta styrsystem är nyckeln till repeterbar kvalitet.

| Parameter | Rekommenderad kontrollmetod |

|---|---|

| Koncentration av färgämne | Regelbunden titrering och dosering |

| pH-nivå | Automatiserat sensor- och doseringssystem |

| Temperatur i tank | Termostatiska värmare och kylaggregat |

| Nedsänkningstid | Tidsbestämt, automatiserat hissystem |

DMAIC-ramverket ger en disciplinerad, datadriven väg. Det tar dig från att identifiera inkonsekvenser i skuggan till att implementera robusta kontroller. Detta säkerställer att din anodiseringsprocess ger förutsägbara resultat av hög kvalitet varje gång, vilket eliminerar gissningar och omarbetningar.

Hur skulle du anpassa en process för att uppfylla kraven i RoHS och REACH?

Att övergå från en kromatbaserad tätning är en vanlig utmaning på grund av RoHS. Föreställ dig att din anodiseringslinje använder en sådan. Du måste byta till ett kompatibelt, icke-kromatbaserat alternativ. Det här är inte bara ett enkelt byte. Det är en fullständig processanpassning.

Denna förändring kräver noggrann planering och validering. Du måste se till att den nya förseglingen fungerar lika bra, om inte bättre. Det påverkar allt från utrustning till kvalitetskontroll.

Inledande steg i övergången

Här är en snabb titt på de första stegen vi tar på PTSMAKE när vi står inför den här utmaningen.

| Steg | Åtgärd | Viktiga överväganden |

|---|---|---|

| 1 | Alternativ för forskning | Utvärdera icke-kromatförseglingar (t.ex. trevärt krom, permanganat). |

| 2 | Konsultation med leverantörer | Samarbeta med kemikalieleverantörer för att förstå badkraven. |

| 3 | Testning i liten skala | Utför tester på provdelar för att testa prestanda. |

Denna inledande fas lägger grunden för en smidig, fullskalig övergång.

Detaljerad plan för omställningen

En lyckad övergång kräver en detaljerad steg-för-steg-plan. Vi dumpar inte bara de gamla kemikalierna och häller i de nya. Det är en minutiös process för att undvika kontaminering och säkerställa prestanda.

Procedur för byte av badkar

Först måste du på ett säkert sätt tömma och kassera den gamla lösningen med sexvärt krom. Detta måste följa strikta miljöbestämmelser. Tanken rengörs och sköljs sedan noggrant. Eventuella kvarvarande rester kan förstöra det nya badet.

Därefter introducerar du den nya icke-kromatbaserade tätningslösningen. Du måste följa leverantörens anvisningar exakt när det gäller koncentration, pH och temperatur. Dessa parametrar är avgörande för korrekt passivering21 av detaljens yta.

Förnyad validering av processer

När det nya badet är klart kan du inte utgå från att det fungerar på samma sätt. En ny validering är nödvändig. Detta innebär att man kör kontrollerade tester för att definiera det nya driftsfönstret. Vi dokumenterar allt, från nedsänkningstider till temperaturintervall.

Protokoll för prestandatestning

Det sista och mest avgörande steget är prestandatestning. Den nya tätningen måste uppfylla eller överträffa den gamlas kapacitet. Vi genomför en rad rigorösa tester för att bekräfta detta.

| Typ av test | Syfte | Kriterier för acceptans |

|---|---|---|

| Motståndskraft mot korrosion | Verifiera skydd mot miljöfaktorer. | Klarar saltspraytest (t.ex. ASTM B117) under en specificerad tidsperiod. |

| Test av vidhäftning | Säkerställ att färg eller beläggning fäster ordentligt. | Ingen avskalning eller avflagning efter tvärhackningstest (t.ex. ASTM D3359). |

| Utseende | Kontrollera kosmetisk konsistens. | Motsvarar färg och finish på godkända standardprover. |

Denna detaljerade testning säkerställer att slutprodukten är helt kompatibel och uppfyller alla kundspecifikationer.

Att övergå från kromatförsedda tätningar är ett nödvändigt steg för att uppfylla RoHS-direktivet. Processen innebär att man väljer en ny tätning, genomför en noggrann badbytesprocess och utför rigorös processvalidering och prestandatestning för att säkerställa att kvaliteten aldrig äventyras.

Hur kan anodisering skapa nya funktionella ytor?

Anodisering erbjuder mycket mer än bara korrosions- och slitstyrka. Genom att förnya processen kan vi konstruera ytor med anmärkningsvärda funktioner. Det handlar om att gå bortom standardprotokoll.

På PTSMAKE utforskar vi hur små förändringar kan ge stora resultat. Detta öppnar dörrar för att skapa verkligt "smarta" material för våra kunder.

Förflyttar gränserna för anodisering

Nyckeln ligger i att exakt modifiera anodiseringsparametrarna. Vi kan manipulera den elektriska strömmen eller ändra det kemiska badet. Det är den här nivån av kontroll som gör att vi får fram nya ytegenskaper. Det är ett fascinerande område inom materialvetenskapen.

Processmodifieringar

Enkla justeringar kan leda till komplexa ytstrukturer. I stället för en jämn ström kan vi till exempel använda en pulsad ström. Detta förändrar hur oxidskiktet växer på nanoskala och skapar unika topografier.

| Funktion | Standard Anodisering | Modifierad anodisering |

|---|---|---|

| Mål | Motståndskraft mot korrosion/slitage | Specifik funktionalitet |

| Process | Konstant ström | Pulsad ström, varierande elektrolyter |

| Utfall | Enhetligt oxidskikt | Skräddarsydd porstruktur/kemi |

Att skapa funktionella ytor: "Hur"

För att skapa dessa nya ytor krävs djup processkunskap. Det handlar inte bara om att följa ett specifikationsblad; det handlar om att förstå de underliggande elektrokemiska reaktionerna och hur man påverkar dem för att uppnå önskat resultat.

Pulsanodisering för strukturell kontroll

I stället för att använda en konstant likström använder pulsanodisering omväxlande höga och låga strömmar. Denna teknik ger oss enastående kontroll över nanoporernas dimensioner - deras diameter, djup och avstånd. Genom att ställa in dessa pulser kan vi bygga en mycket ordnad och specifik nanostruktur direkt i ytan. I våra tester är det denna precision som möjliggör avancerade funktionaliteter.

Elektrolyternas roll

Valet av elektrolyt är lika avgörande. Svavelsyra är vanligt, men om man använder alternativ som fosforsyra, oxalsyra eller andra organiska syror ändras förutsättningarna. Varje elektrolyt interagerar med aluminiumet på olika sätt och förändrar oxidskiktets kemiska sammansättning och geometri. På så sätt kan vi påverka en ytas energi, som avgör hur den interagerar med vätskor. Det är på så sätt vi kan uppnå egenskaper som superhydrofobicitet22där vattendroppar pärlas upp och rullar av och tar med sig smutsen. Vi kan också skapa mycket porösa ytor med en enorm ytarea, idealiska för katalytiska tillämpningar.

Ett praktiskt tillämpningsexempel

Föreställ dig en medicinteknisk komponent som aktivt stöter bort blod och bakterier. Eller tänk dig en kylfläns som är både elektriskt isolerande och superhydrofobisk, vilket förhindrar kortslutningar på grund av kondens. Det här är inga futuristiska koncept; de är möjliga att förverkliga idag med hjälp av modifierad anodisering.

| Modifiering | Resulterande egendom | Potentiell tillämpning |

|---|---|---|

| Pulsanodisering | Mycket välordnade nanoporer | Förbättrad katalys i reaktorer |

| Organisk elektrolyt | Låg ytenergi | Självrengörande elektroniska kapslingar |

| Blandat syrabad | Unik morfologi för porer | Avancerade filtreringsmembran |

Genom att manipulera anodiseringsparametrar som ström och elektrolyter går vi bortom grundläggande skydd. Vi kan skapa ytor med unika egenskaper som superhydrofobicitet eller förbättrad katalytisk aktivitet, vilket öppnar upp för innovativa tillämpningar inom många branscher.

Hur skulle du ge råd till en konstruktör om deras del?

En ingenjör presenterade nyligen en komplex maskinbearbetad detalj. Den hade djupa fickor och flera svetsade element. Målet var en felfri anodiseringsfinish.

Själva konstruktionen innebar dock flera utmaningar. Det bästa rådet är att göra små, strategiska konstruktionsändringar innan tillverkningen påbörjas.

Dessa justeringar är avgörande för ett lyckat resultat. De säkerställer att anodiseringsprocessen är smidig och att den slutliga delen är både hållbar och visuellt tilltalande.

| Designfunktion | Potentiellt anodiseringsproblem |

|---|---|

| Vassa hörn | Svag, tunn beläggning och potentiella sprickor |

| Djupa fickor | Instängda kemikalier som leder till fläckar |

| Svetsade områden | Ojämn yta och risk för korrosion |

Ompröva designen för en bättre måluppfyllelse

Att uppnå en perfekt anodiserad yta handlar inte bara om den kemiska processen. Det börjar med detaljens geometri och materialval. I tidigare projekt på PTSMAKE har vi märkt att ett tidigt samarbete med konstruktörerna förhindrar kostsamma omarbetningar och säkerställer överlägsna resultat.

Problemet med skarpa hörn

Skarpa inre och yttre hörn är ett stort problem vid anodisering. Den elektriska ström som används i processen koncentreras på dessa kanter. Detta resulterar i ett tunt, sprött oxidskikt som lätt kan flisas eller spricka. Genom att helt enkelt lägga till en liten radie får du en mycket mer enhetlig och hållbar beläggning.

Materialkompatibilitet är avgörande

Anodisering är en elektrokemisk process som är speciellt utformad för aluminiumlegeringar. När du introducerar svetsade element av ett annat material skapar du ett stort problem.

Processen kommer att misslyckas vid svetsen och den kan också införa galvanisk korrosion23 där de två metallerna möts. Den bästa metoden är att svetsa med en kompatibel tillsatsmaterialstav i aluminium eller, ännu bättre, utforma komponenten som en enda maskinbearbetad del för att eliminera svetsning helt.

Möjliggör korrekt dränering

Djupa fickor eller blinda hål kan fånga upp de syror och sköljlösningar som används vid anodisering. Om dessa kemikalier inte avlägsnas helt kommer de att orsaka fläckar, ränder och långvarig korrosion.

| Designfel | Enkel designfix |

|---|---|

| Vassa inre/yttre hörn | Lägg till en radie på minst 0,5 mm |

| Förseglade fickor eller kanaler | Utforma små, diskreta dräneringshål |

| Svetsar av olikartad metall | Omkonstruktion som en enda del eller användning av kompatibla fyllnadsmaterial |

Ett litet, strategiskt placerat dräneringshål är ofta allt som behövs för att lösa detta. Det säkerställer att alla vätskor kan flöda in och ut fritt, vilket garanterar en ren och konsekvent finish över hela detaljen.

Enkla konstruktionsändringar som att runda hörn, undvika olika metaller och lägga till dräneringshål är avgörande för en lyckad anodisering. Dessa små steg förhindrar större defekter och säkerställer en hållbar, högkvalitativ finish för dina bearbetade aluminiumdelar.

Hur kan man maskera en del för selektiv anodisering?

Selektiv anodisering är en viktig process. Du behöver den när vissa delar av en detalj måste förbli ledande för elektrisk jordning. Eller kanske ett område måste vara blankt för senare svetsning eller limning. Nyckeln är maskering.

Denna teknik skyddar specifika ytor från anodiseringsbadet. Rätt maskeringsmetod säkerställer att endast de önskade områdena får det skyddande oxidskiktet. Det är en fråga om precision.

På PTSMAKE använder vi flera olika maskeringsmetoder. Valet beror på detaljens geometri, den precision som krävs och produktionsvolymen. Låt oss titta på de viktigaste alternativen.

| Maskeringsmetod | Bäst för | Precision |

|---|---|---|

| Band | Plana ytor | Låg-Medium |

| Lackeringar | Komplexa geometrier | Hög |

| Pluggar | Hål, gängor | Hög |

Maskeringstejp

Tejp är en vanlig utgångspunkt för selektiv anodisering. Polyester- eller vinyltejper är populära eftersom de tål kemikalierna i anodiseringstanken. Processen är enkel: applicera tejpen ordentligt på det område som du vill skydda.

Tejp har dock sina begränsningar. De är bäst för plana eller enkelt krökta ytor. På komplexa delar kan tejpen lyfta sig vid kanterna. Detta gör att syra kan sippra in under, vilket skapar en suddig eller "läckt" anodiseringslinje. Precision kan vara en utmaning. Tejpen är billig och lätt att applicera för enkla jobb, men när den tas bort kan den ibland lämna häftämnesrester.

Maskeringslacker och målarfärger

När precisionen är avgörande använder vi oss ofta av maskeringslacker. Det är flytande masker som målas eller sprutas på ytan. När de applicerats behöver de tid för att härda och bilda en hållbar, kemikaliebeständig barriär.

Lackerna anpassar sig perfekt till alla former. Det gör dem idealiska för komplicerade geometrier där tejp inte skulle fungera. De skapar mycket skarpa, rena linjer. Den största nackdelen är arbetsinsatsen. Applicering och borttagning är mer tidskrävande än tejp. Detta ökar den totala kostnaden, särskilt för små volymer. Materialet måste också ha tillräcklig dielektrisk styrka24 för att förhindra strömflöde genom det maskerade området.

Anpassade pluggar och kåpor

För delar med hål, gängor eller specifika håligheter är pluggar den bästa lösningen. Dessa pluggar är tillverkade av material som silikon eller gummi och skapar en perfekt tätning. De förhindrar att någon del av hålet eller gängan anodiseras.

Metoden är mycket repeterbar och snabb, vilket gör den utmärkt för produktion av stora volymer. Pluggarna är återanvändbara, vilket bidrar till att kompensera för den initiala kostnaden för att skapa anpassade formar. Den största nackdelen är att det initiala verktyget för anpassade pluggar kan vara en investering. Det är inte alltid kostnadseffektivt för enstaka prototyper.

Att välja rätt maskeringsmetod är en avvägning mellan precision, detaljens komplexitet och kostnad. Varje teknik har sin plats. Dina projektkrav avgör om tejp, lack eller pluggar är den mest effektiva lösningen för dina behov av selektiv anodisering.

Utveckla din personliga felsökningsfilosofi för anodiseringsdefekter.

När en anodiseringsdefekt uppstår är kaos fienden. Ett splittrat tillvägagångssätt slösar bort tid och resurser. Du behöver en personlig filosofi, en mental modell som vägleder dig i varje steg. Det handlar inte om att memorera diagram, utan om att bygga upp en logisk undersökningssekvens.

Ett systematiskt tillvägagångssätt säkerställer att du inte missar ledtrådar. Man går från de mest sannolika och lättast kontrollerbara orsakerna till de mer komplexa. På så sätt sparas värdefull produktionstid. Nedan följer en jämförelse av två vanliga tillvägagångssätt som vi har observerat i branschen.

| Kaotiskt tillvägagångssätt | Systematiskt tillvägagångssätt |

|---|---|

| Gissa baserat på instinkt | Följ en logisk sekvens |

| Kontrollera först komplexa variabler | Börja med de enklaste kontrollerna |

| Skyll på anodiseringstanken | Undersök bevis på den del |

| Leder ofta till upprepade fel | Leder till en permanent lösning |

Att utveckla ett eget system är nyckeln till jämn kvalitet.

Min bästa utredningssekvens

Under årens lopp har jag förfinat en felsökningssekvens som börjar i slutet och arbetar sig bakåt. Den här metoden isolerar snabbt grundorsaken genom att eliminera variabler i en logisk ordning. Min filosofi är enkel: börja med de fysiska bevisen och gå vidare mot de kemiska processerna.

Steg 1: Undersök delen och defekten