Traditionell 3-axlig CNC-bearbetning stöter på patrull när du behöver komplexa geometrier, snäva toleranser eller invecklade detaljer med flera ytor. Du får räkna med kostsamma omställningar, längre cykeltider och den ständiga risken för positioneringsfel som kan förstöra hela produktionskörningen.

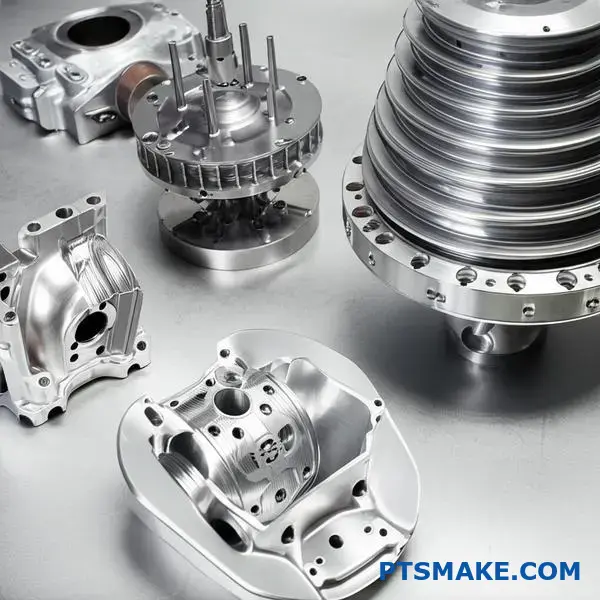

Fleraxlig CNC-bearbetning frigör avancerade tillverkningsmöjligheter genom att möjliggöra samtidig rörelse över 4, 5 eller fler axlar, vilket gör det möjligt att skapa komplexa geometrier i enkla inställningar samtidigt som cykeltiderna minskas dramatiskt och precisionen förbättras för branscher med hög efterfrågan som flyg- och rymdindustrin, fordonsindustrin och medicintekniska produkter.

Övergången från traditionell maskinbearbetning till fleraxlig teknik är inte bara en uppgradering - det är en fullständig omvandling av vad som är möjligt inom precisionstillverkning. På PTSMAKE har jag sett tillverkare kämpa med begränsningarna hos konventionella metoder, bara för att upptäcka att fleraxlig bearbetning löser problem som de inte ens visste att de kunde fixa. Den här guiden går igenom allt du behöver veta om hur du kan utnyttja den här tekniken för att hålla dig konkurrenskraftig på dagens krävande marknad.

Branschspecifika tillämpningar av fleraxlig CNC-bearbetning?

Har du svårt att tillverka komplexa geometrier med den precision som krävs av moderna industrier? Höjer flera maskinuppsättningar dina kostnader och förlänger ledtiderna, vilket gör att ditt projekt hamnar efter i tidsplanen?

Fleraxlig CNC-bearbetning är en omvälvande lösning för sektorer med hög efterfrågan som flyg- och rymdindustrin, bilindustrin och den medicinska industrin. Det möjliggör produktion av otroligt komplexa delar med överlägsen noggrannhet i en enda uppställning, vilket säkerställer att industrier kan uppfylla stränga standarder för precision, tillförlitlighet och kvalitet.

Fleraxlig CNC-bearbetning är inte bara en uppgradering; det är ett grundläggande krav för dagens mest innovativa industrier. Möjligheten att flytta ett skärverktyg eller ett arbetsstycke längs fyra, fem eller fler axlar samtidigt öppnar upp för designmöjligheter som helt enkelt är omöjliga med traditionella 3-axliga maskiner. Den här tekniken är en direkt lösning på utmaningarna med att tillverka detaljer med intrikata kurvor, djupa fickor och komplexa vinklar, vilket är vanligt i högpresterande applikationer. Enligt min erfarenhet på PTSMAKE har diskussionen gått från "Kan det tillverkas?" till "Hur kan vi optimera det för 5-axlig produktion?" Detta skifte drivs av behovet av förbättrad komponentprestanda, minskad vikt och konsoliderade sammansättningar.

Flyg- och rymdindustrin: Maskinbearbetning för extrema miljöer

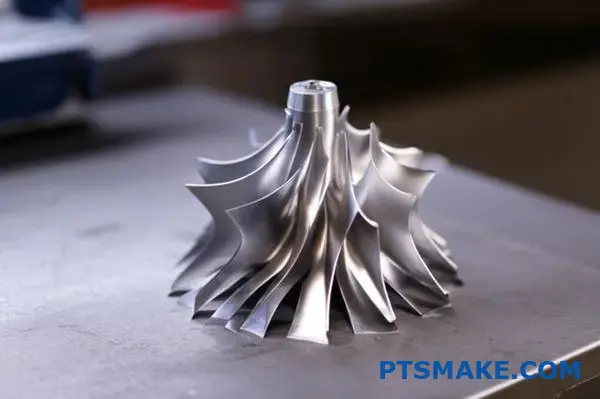

Inom flygindustrin finns det inget utrymme för misstag. Komponenterna måste tåla extrema temperaturer, tryck och påfrestningar samtidigt som de ska vara så lätta som möjligt. Det är här fleraxlig CNC-bearbetning är som bäst. Den används för att skapa delar som turbinblad, impellrar och komplexa strukturella ramar av superlegeringar som Inconel och titan. Ett turbinblad i ett stycke har t.ex. komplexa profilytor som måste vara helt släta för att maximera effektiviteten. Genom att bearbeta detta från ett massivt block i en enda uppställning på en 5-axlig maskin elimineras de toleransstaplingsfel som kan uppstå vid flera uppställningar. Denna metod med en enda uppställning är avgörande för att bibehålla detaljens kinematik1 och strukturell integritet.

Medicintekniska produkter: Precision som räddar liv

Inom det medicinska området krävs absolut precision och biokompatibilitet. Kirurgiska instrument, ortopediska implantat som knä- eller höftproteser och specialanpassade proteser tillverkas ofta med hjälp av fleraxlig bearbetning. Dessa komponenter har organiska, ergonomiska former som måste passa människokroppen perfekt. Dessutom måste ytfinishen vara exceptionellt slät för att förhindra kontaminering och säkerställa biokompatibilitet. Fleraxliga maskiner kan skapa dessa friformade ytor med en kontinuerlig verktygsbana, vilket ger en finish som ofta kräver minimal efterbearbetning.

| Funktion | 3-axlig maskinbearbetning | Fleraxlig CNC-bearbetning |

|---|---|---|

| Delens komplexitet | Begränsad till enklare geometrier | Hanterar komplexa kurvor och vinklar |

| Inställningstid | Hög (flera inställningar krävs) | Låg (ofta en enda installation) |

| Noggrannhet | Bra, men risker med tolerans för stapling | Utmärkt, hög repeterbarhet |

| Idealisk för | Konsoler, plattor, enkla höljen | Implantat, turbinblad, impellrar |

Denna tabell visar varför övergången till fleraxlig teknik inte bara är en trend utan en nödvändighet för att uppnå den kvalitet och komplexitet som krävs av dessa kritiska sektorer.

Utöver de välkända tillämpningarna inom flyg och medicin sträcker sig inflytandet från fleraxlig CNC-bearbetning djupt in i andra avancerade sektorer. Varje bransch utnyttjar denna teknik för att lösa unika utmaningar, oavsett om det handlar om att uppnå miniatyrisering inom elektronik eller påskynda utvecklingscyklerna i fordonsvärlden. Den röda tråden är strävan efter större precision, effektivitet och designfrihet. I tidigare projekt med kunder har vi sett hur en fleraxlig strategi i grunden kan förändra en produkts prestanda och tid till marknaden. Det handlar om mer än att bara skära metall; det handlar om att möjliggöra nästa generations teknik.

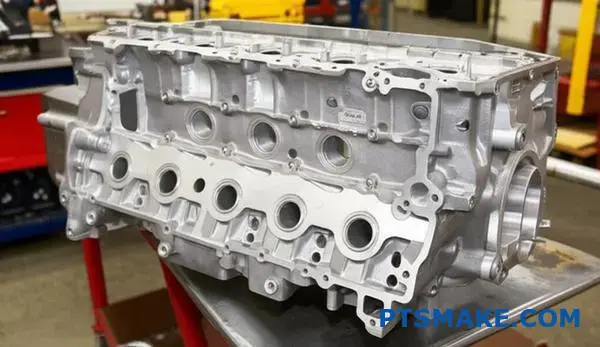

Fordon: Hastighet och prestanda

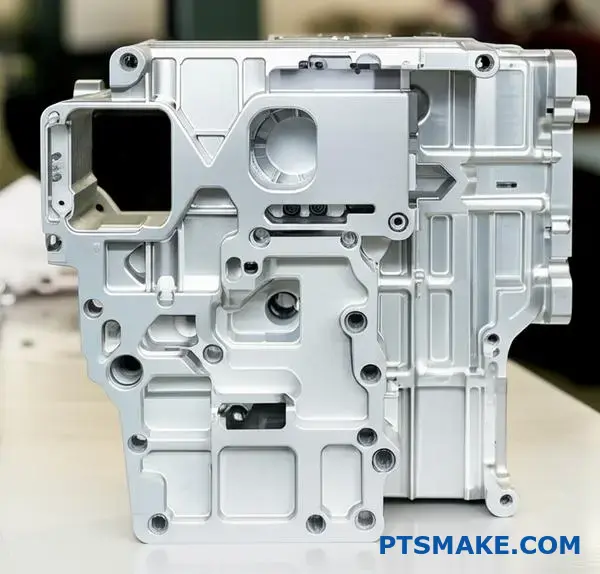

Fordonsindustrin arbetar med snäva tidsramar och kräver hög prestanda, från första prototyp till fullskalig produktion. Fleraxlig maskinbearbetning är avgörande för att skapa komplexa motorkomponenter som topplock, kolvar och transmissionshus. Dessa delar har ofta intrikata kylkanaler och portar som är svåra att komma åt. För högpresterande fordon och elfordon används tekniken för att ta fram prototyper och producera lätta chassikomponenter och sofistikerade batterikapslingar. Möjligheten att bearbeta en komplex prototyp i en enda uppställning minskar iterationstiden drastiskt, vilket gör att ingenjörerna kan testa och förfina designen mycket snabbare än med traditionella metoder.

Elektronik: Utmaningen med miniatyrisering

I takt med att elektroniska enheter blir mindre och kraftfullare blir deras komponenter allt mer komplicerade. Fleraxlig bearbetning är nödvändig för att tillverka komplexa kylflänsar med hög densitet, anpassade höljen för tätt packad elektronik och hållbara kontakter. Precisionen hos en 5-axlig maskin säkerställer att dessa små, detaljerade delar uppfyller exakta specifikationer, vilket är avgörande för termisk hantering och enhetens tillförlitlighet. Om du till exempel bearbetar en komplex kylfläns från ett enda block av aluminium eller koppar får du överlägsna termiska prestanda jämfört med om du monterar den från flera delar.

| Industri | Viktiga tillämpningar | Varför fleraxligt är viktigt |

|---|---|---|

| Fordon | Motorblock, delar till drivlinan | Tillgång till interna kanaler, snabb prototypframtagning |

| Försvar | Missilkomponenter, styrsystem | Höghållfasta material, komplexa geometrier |

| Elektronik | Komplexa kylflänsar, anpassade kapslingar | Miniatyrisering, funktioner med hög precision |

| Robotteknik | Anpassade leder, endeffektorer | Lättvikt, integrerad funktionalitet |

I slutändan gör skalbarheten hos fleraxlig CNC-bearbetning att företag som PTSMAKE kan stödja kunder från en enda prototyp till tusentals produktionsdelar och säkerställa konsekvent kvalitet i varje steg.

Sammanfattningsvis är fleraxlig CNC-bearbetning inte bara en avancerad tillverkningsprocess; det är en kritisk möjliggörare för innovation inom dagens mest krävande industrier. Från flyg- och medicinteknik till fordons- och elektronikindustrin ger den precision, effektivitet och designfrihet som krävs för att skapa komplexa, högpresterande komponenter. Genom att detaljerna kan bearbetas i en enda uppställning minskar felen, ledtiderna förkortas och ingenjörerna kan i slutändan snabbare få ut bättre och mer tillförlitliga produkter på marknaden.

Precision och komplexitet: Att åstadkomma oöverträffade geometrier.

Har du någonsin konstruerat en detalj med komplexa kurvor och djupa underskärningar, bara för att få höra att det kräver flera, kostsamma inställningar? Denna frustration över att behöva kompromissa med konstruktionen för tillverkningsbarhet är alltför vanlig.

Fleraxlig CNC-bearbetning övervinner dessa begränsningar. Den använder samtidig verktygsrörelse längs fyra, fem eller fler axlar för att bearbeta komplexa geometrier, invecklade funktioner och släta ytor i en enda inställning. Denna metod öppnar upp för design som tidigare ansågs omöjlig eller oöverkomligt dyr.

Steget från 3-axlig till fleraxlig maskinbearbetning

Traditionell 3-axlig maskinbearbetning är kraftfull men begränsad. Skärverktyget rör sig längs de linjära axlarna X, Y och Z och närmar sig arbetsstycket från en enda riktning, vanligtvis ovanifrån. Det är effektivt för enklare detaljer, men det är svårt med komplexa ytor och detaljer på flera sidor av detaljen. Varje ny yta som ska bearbetas kräver en ny inställning - en manuell process där arbetsstycket lossas, roteras och spänns fast igen. Detta medför felkällor och ökar produktionstiden dramatiskt.

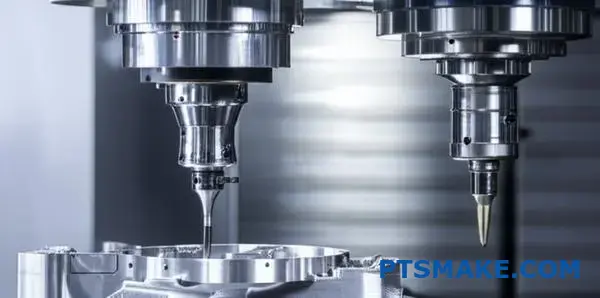

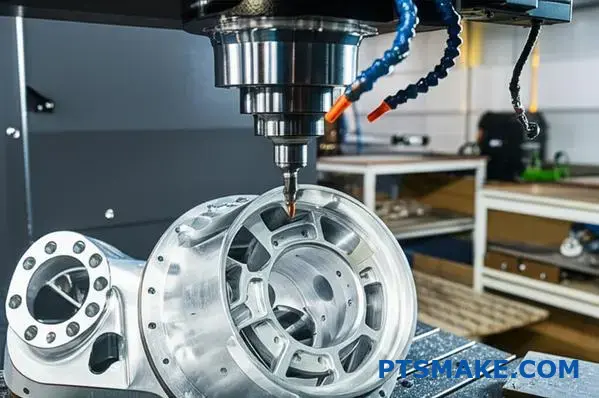

Fleraxlig CNC-bearbetning introducerar rotationsaxlar, vanligen kallade A- och B-axlarna (eller C-axlarna). Detta gör att arbetsstycket eller verktygshuvudet (eller båda) kan roteras och lutas under bearbetningsprocessen.

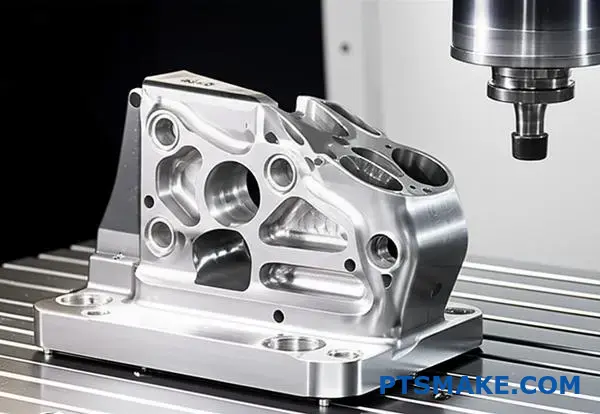

Fördelen med en enda installation

Den största fördelen med den här tekniken är möjligheten att bearbeta en komplex detalj i en "single setup" eller "done-in-one"-operation. När råmaterialblocket väl har satts fast i maskinen behöver det inte flyttas igen förrän det är en färdig detalj. Denna "single-setup"-metod är omvälvande av flera skäl. För det första minskar det drastiskt ackumuleringen av toleransfel som uppstår vid varje manuell ompositionering. När du hanterar en detalj flera gånger staplas små feljusteringar på varandra, vilket kan leda till att den slutliga komponenten inte uppfyller specifikationerna. Med fleraxlig bearbetning bibehålls maskinens precision genom hela processen. Detta kräver avancerad programvara för att beräkna den exakta Interpolering av verktygsbana2 behövs för att upprätthålla konstant kontakt. Enligt vår erfarenhet på PTSMAKE är detta avgörande för delar där även en avvikelse på några få mikrometer kan orsaka fel, t.ex. inom flyg- och rymdindustrin eller i medicintekniska tillämpningar.

| Funktion | 3-axlig bearbetningsmetod | Fleraxlig bearbetningsmetod |

|---|---|---|

| Komplexa konturer | Ungefärliga kurvor med många små, linjära snitt, vilket resulterar i "scalloping". | Kontinuerlig verktygsrörelse skapar en slät, exakt yta i ett enda drag. |

| Underskärningar | Omöjligt utan specialverktyg eller flera inställningar och rotation av delar. | Verktyget kan vinklas för att nå underliggande funktioner utan att komponenten behöver flyttas. |

| Vinklade hål | Kräver anpassade fixturer eller att detaljen roteras för varje unik vinkel. | Arbetsstycket eller verktygshuvudet kan vinklas till den exakta specifikationen för borrning. |

Denna konsoliderade process förbättrar inte bara precisionen utan förenklar också arbetsflödet, vilket minskar den tid och det arbete som traditionellt läggs på inställning och kontroll mellan olika arbetsmoment.

Avslöjar intrikata geometrier och funktioner

Möjligheten att alltid bibehålla en optimal skärvinkel mellan verktyget och arbetsstycket är det som gör att fleraxliga maskiner kan skapa funktioner som helt enkelt är utom räckhåll för deras 3-axliga motsvarigheter. Denna förmåga öppnar upp en ny värld av designfrihet för ingenjörer och produktdesigners.

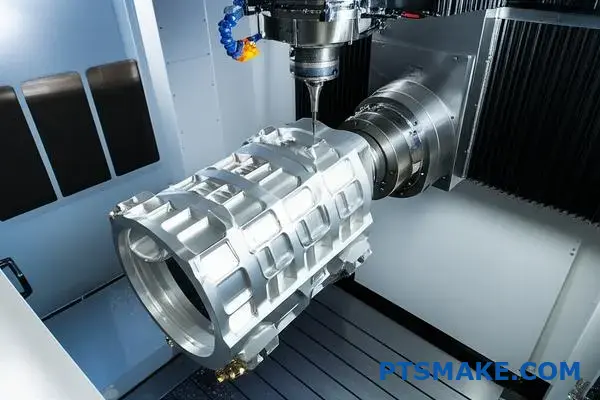

Skapa underskärningar och funktioner med flera ytor

Underskärningar är detaljer som inte kan bearbetas uppifrån och ned eftersom en del av det material som ska tas bort blockeras av en annan detalj i detaljen. Tänk på de invändiga portarna på ett motorblock eller svanssvansspåret på en komplex enhet. För att skapa dessa på en 3-axlig maskin krävs antingen att maskinen stoppas och detaljen roteras eller att högspecialiserade och ofta ömtåliga verktyg används. En 5-axlig maskin kan däremot helt enkelt luta verktyget eller arbetsstycket för att få tillgång till dessa områden och bearbeta dem rent och effektivt i en kontinuerlig rörelse. Detta har varit en avgörande faktor i tidigare projekt hos PTSMAKE, särskilt inom fordons- och maskinindustrin där integrerade vätskekanaler och komplexa kontaktytor är vanliga.

Inverkan på produktionseffektiviteten

Fördelarna sträcker sig längre än bara till detaljernas komplexitet. Genom att konsolidera operationer minskar fleraxlig CNC-bearbetning dramatiskt den totala cykeltiden.

| Steg i processen | Traditionell 3-axlig (flera inställningar) | Fleraxlig CNC (enkel inställning) |

|---|---|---|

| Antal uppställningar | 3-6+ per del | 1-2 per del |

| Programmeringstid | Högre (flera program) | Lägre (ett komplext program) |

| Bearbetningstid | Högre på grund av förändringar i upplägget | Betydligt lägre |

| Risk för fel | Hög (mänskliga fel vid inställningar) | Minimal (maskinstyrd) |

Till exempel kan en komponent som tidigare krävde fem separata inställningar i en 3-axlig fräs - var och en med programmering, fixturinställning, bearbetning och kvalitetskontroller - ofta slutföras i en kontinuerlig operation i en 5-axlig maskin. Baserat på våra interna studier där vi jämför tillverkningsprocesser kan detta leda till tidsbesparingar på 30-50% eller mer, beroende på detaljens komplexitet. Denna effektivitet innebär inte bara snabbare leverans utan också lägre kostnader, vilket gör tidigare dyra konstruktioner kommersiellt gångbara. Investeringen i avancerad fleraxlig cnc-bearbetning ger utdelning i form av minskad arbetsinsats, färre fixturer och snabbare genomströmning.

Fleraxlig CNC-bearbetning förändrar i grunden vad som är möjligt inom tillverkning. Den tar direkt itu med begränsningarna hos traditionella metoder genom att göra det möjligt att skapa mycket komplexa geometrier och snäva toleranser i en enda uppställning. Genom att använda samtidiga rotations- och linjära rörelser kan den bearbeta underskärningar, komplexa kurvor och mångfacetterade detaljer med överlägsen precision och effektivitet. Denna kapacitet förbättrar inte bara detaljkvaliteten och minskar produktionstiden utan ger också ingenjörerna möjlighet att utforma mer innovativa och funktionella komponenter utan att begränsas av tillverkningsbegränsningar.

Effektivitetsvinster: Minskade omställningar och cykeltider.

Har du någonsin sett en komplex detalj studsa mellan olika maskiner, med inställning efter inställning som äter upp din ledtid och budget? Den där tomgångstiden är en tyst vinstdödare.

Fleraxlig CNC-bearbetning är lösningen. Den kortar produktionstiden genom att bearbeta komplexa geometrier i en enda uppställning. Detta minimerar manuella ingrepp, minskar risken för fel och sänker direkt både cykeltider och arbetskostnader, vilket ökar den totala effektiviteten.

Den traditionella metoden för att bearbeta en komplex detalj med en 3-axlig maskin känns som att springa stafett med sig själv. Du bearbetar ena sidan, stoppar maskinen, spänner loss detaljen, konstruerar en ny fixtur, spänner fast detaljen i en ny riktning, återställer arbetsnollpunkten och börjar sedan om igen. Den här processen upprepas för varje unik yta som behöver bearbetas. Det är inte bara tråkigt; det är en enorm källa till ineffektivitet och potentiella fel. Enligt vår erfarenhet på PTSMAKE kan denna inställningstid ofta överstiga den faktiska skärtiden.

De dolda kostnaderna för flera inställningar

Varje gång en operatör manuellt måste ompositionera ett arbetsstycke händer flera negativa saker. Det handlar inte bara om den tid som går förlorad, utan också om de risker och kostnader som ofta förbises tills de dyker upp i slutbesiktningsrapporten eller projektbudgeten.

Tidsåtgång och stillastående maskiner

Den mest uppenbara kostnaden är tid. Varje inställning innebär rengöring, laddning, fastspänning och indikering av detaljen. Din dyra CNC-maskin står stilla under hela denna process. För en detalj som kräver fyra eller fem inställningar blir denna icke-produktiva tid snabbt dyr, vilket förlänger ledtiderna och skapar flaskhalsar i produktionen.

Den sammansatta risken för felaktigheter

Noggrannhet är av yttersta vikt vid precisionstillverkning. Varje gång en detalj spänns upp och spänns fast igen uppstår ett litet positioneringsfel. Även med den bästa utrustningen och de skickligaste operatörerna kan dessa små avvikelser ackumuleras. Efter flera inställningar kan den slutliga detaljen ha svårt att hålla de snäva toleranser som krävs, vilket leder till skrotning eller omarbetning. Det är här som konceptet med "done-in-one"-bearbetning verkligen kommer till sin rätt. Förståelse för maskinens kinematik3 är avgörande för programmerare att uppnå denna precision i en enda uppsättning och säkerställa att alla funktioner är perfekt relaterade till varandra.

Fördelen med en enda installation

Fleraxlig CNC-bearbetning, i synnerhet 5-axlig, tacklar detta problem direkt. Genom att rotera arbetsstycket på dess A- och B/C-axlar kan maskinen presentera nästan vilken yta som helst för skärverktyget utan att detaljen någonsin lämnar den ursprungliga fixturen.

| Bearbetningsuppgift | Traditionell 3-axlig process | 5-axlig process med en enda inställning |

|---|---|---|

| Bearbetning av 5 ansikten | 5 separata inställningar krävs | Alla 5 ytor bearbetade i en och samma installation |

| Vinklade hål | Kräver vinkelplattor eller komplexa fixturer | Bordet/huvudet lutar till rätt vinkel |

| Underskärningar | Kräver specialverktyg och flera inställningar | Verktyget närmar sig från en vinkel för att rensa |

| Totalt antal uppställningar | 4-6+ | 1 |

Denna konsolidering av verksamheten är kärnan i effektivitetsvinsten. Den omvandlar tillverkningsprocessen från en serie osammanhängande steg till en enda, kontinuerlig och högt automatiserad operation.

Att eliminera inställningar är bara början. Den verkliga magin uppstår när vi analyserar hur den enda förändringen sprider sig genom hela produktionsprocessen och påverkar allt från arbetsfördelning till fabrikens totala produktion. Det handlar inte bara om att spara några minuter här och där; det handlar om att i grunden förändra ekonomin i tillverkningen av komplexa komponenter.

Från snabbare cykler till högre genomströmning

Den mest direkta fördelen med en enda inställning är en dramatisk minskning av den totala cykeltiden per detalj. Det handlar inte bara om att skära bort den manuella ompositioneringstiden; det möjliggör också effektivare bearbetningsstrategier som inte var möjliga tidigare.

Optimera spindelns drifttid

I en miljö med flera uppställningar är maskinens spindel ofta stoppad längre än den skär. Med fleraxlig bearbetning ökar spindelns nyttotid - den procentandel av tiden som verktyget faktiskt avlägsnar material - avsevärt. Efter den första installationen kan maskinen köras oavbrutet under hela detaljen, ibland i flera timmar. Det är så här du maximerar avkastningen på din maskininvestering.

Överlägsna verktygsbanor och skärförhållanden

Fleraxlig kapacitet gör det möjligt att använda kortare och styvare skärverktyg. Eftersom maskinen kan luta verktyget eller detaljen för att undvika kollisioner behöver vi inte långa, bräckliga verktyg som är benägna att vibrera och skramla. Kortare verktyg kan hantera mer aggressiva hastigheter och matningar, vilket gör att materialet avverkas snabbare samtidigt som ytfinishen blir överlägsen. Det innebär att vi ofta kan kombinera grovbearbetning och finbearbetning, vilket ytterligare förkortar cykeltiden.

Finansiell och operativ påverkan

Snabbare cykler och färre inställningar leder direkt till betydande kostnadsbesparingar och operativa fördelar. Det är här som fleraxlig CNC-bearbetning bevisar sitt värde utöver bara tekniska möjligheter.

Minska arbetskostnaderna och fixturerna

Färre inställningar innebär att det krävs mindre direkt arbetskraft per detalj. En skicklig maskinoperatör kan ställa in ett komplext jobb på en 5-axlig maskin och låta det köras, vilket frigör tid för att förbereda nästa jobb eller hantera en annan maskin. På så sätt utnyttjas den kvalificerade arbetskraften mycket mer effektivt. Dessutom elimineras behovet av flera, komplexa och dyra fixturer. Ofta räcker det med ett enda skruvstycke eller en chuck av hög kvalitet.

| Kostnadsfaktor | Traditionell multiuppsättning | Enkel inställning Multiaxel |

|---|---|---|

| Arbetskostnad per del | Hög (flera insatser) | Låg (en inställning) |

| Kostnad för infästning | Hög (flera anpassade armaturer) | Låg (en standardarmatur) |

| Skrot/återvinningsgrad | Högre (sammansatta fel) | Minimal (hög noggrannhet) |

| Tomgångstid för maskinen | Betydande | Drastiskt reducerad |

I slutändan leder dessa effektivitetsvinster till högre genomströmning. Genom att producera delar snabbare och mer tillförlitligt kan en anläggning ta på sig mer arbete utan att behöva fler maskiner eller mer utrymme. För våra kunder på PTSMAKE innebär det att vi kan leverera komplexa detaljer inom kortare tidsfrister och till ett mer konkurrenskraftigt pris.

Kort sagt revolutionerar fleraxlig CNC-bearbetning produktionseffektiviteten genom att konsolidera operationer till en enda uppställning. Denna strategi minskar drastiskt behovet av manuell ompositionering, vilket i sin tur minskar cykeltiderna, minimerar risken för mänskliga fel och sänker arbetskostnaderna. För tillverkarna blir resultatet en betydande ökning av produktiviteten och genomströmningen. Detta möjliggör snabbare leverans av komplexa delar och skapar en mer kostnadseffektiv och konkurrenskraftig tillverkningsprocess.

Kvalitet och konsekvens: Minimering av slöseri och fel?

Har du någonsin kämpat med produktionskörningar där den första delen är perfekt, men den tusende är något fel? Är det små inkonsekvenser och höga kassationsnivåer som äter upp ditt projekts budget och tidslinje?

Fleraxlig CNC-bearbetning löser detta genom att utnyttja automatisering och avancerad programvara för att ta bort mänsklig variabilitet. Denna process säkerställer att varje del är en exakt kopia av den första, vilket avsevärt minskar avfallet och garanterar jämn kvalitet i alla produktionsvolymer.

Mekaniken bakom precision och repeterbarhet

Den främsta fördelen med fleraxlig CNC-bearbetning är dess förmåga att skapa en direkt, obruten länk mellan en digital design och en fysisk produkt. Det är denna koppling som systematiskt eliminerar de variabler som leder till fel och slöseri. Vid traditionell maskinbearbetning kan en operatör behöva tolka ritningar, manuellt justera maskinen eller byta fixturer flera gånger. Vart och ett av dessa steg är en potentiell felpunkt. Fleraxliga system, som styrs av sofistikerad CAM-programvara, eliminerar detta gissningsarbete. Maskinen följer en förprogrammerad verktygsbana med precision på mikronivå och utför komplexa skärningar och vinklar felfritt varje gång.

Enkel inställning, flera förstärkningar

En av de största felkällorna vid tillverkning av komplexa detaljer är omfixtureringen. Varje gång en detalj spänns upp, flyttas och spänns upp igen för att bearbeta en annan yta finns det risk för ett litet uppriktningsfel. Dessa små fel ackumuleras, ett fenomen som kallas toleransstapling, vilket kan leda till att den färdiga detaljen inte uppfyller de specifikationer som krävs. Fleraxlig CNC-bearbetning minimerar denna risk genom att låta verktyget närma sig arbetsstycket från flera håll i en enda inställning. En 5-axlig maskin kan arbeta på fem sidor av en kub utan att någonsin släppa den från skruvstycket. Detta bevarar detaljens Volymetrisk noggrannhet4 i förhållande till dess startdatum, vilket säkerställer att alla funktioner är perfekt positionerade i förhållande till varandra.

Automatiserade processer för felfritt utförande

Utöver verktygsbanan omfattar automatiseringen även andra kritiska aspekter av processen. Automatiserade verktygsväxlare säkerställer att rätt verktyg används för varje operation utan manuellt ingripande. Mätsystem i processen kan användas för att mäta detaljen mitt i cykeln och automatiskt justera för eventuellt verktygsslitage eller termiska variationer i maskinen. Detta skapar en självkorrigerande återkopplingsslinga som upprätthåller enhetligheten från första till sista detaljen.

| Jämförelse av funktioner | Traditionell maskinbearbetning (3-axlig) | Fleraxlig CNC-bearbetning (5-axlig) |

|---|---|---|

| Komplexitet i installationen | Flera inställningar krävs | En enda inställning för de flesta funktioner |

| Operatörsinmatning | Högt beroende av kompetens | Minimalt ingripande krävs |

| Potentiellt fel | Hög (re-fixturing, tolkning) | Låg (automatiserad, förprogrammerad) |

| Överensstämmelse mellan delar | Variabel | Extremt hög |

Den här graden av automatisering innebär att processen är repeterbar, skalbar och förutsägbar.

Kvantifierbara resultat: Från teori till produktionsverklighet

Fördelarna med att minimera felen är inte bara teoretiska; de leder till konkreta förbättringar i avkastning och kostnadseffektivitet. I tidigare projekt på PTSMAKE har vi med egna ögon sett hur en strategi med flera axlar förändrar produktionsresultaten. Det handlar inte bara om att tillverka några få bra delar, utan om att tillverka tusentals perfekta delar med minimalt spill. Minskningen av materialskrot och den sparade maskintiden påverkar direkt det slutliga priset på detaljerna, vilket gör tillverkning med hög precision mer tillgänglig.

En fallstudie i defektreducering

Vi arbetade nyligen med en kund inom medicinteknikbranschen som behövde ett komplext hölje med invecklade interna kanaler. Deras tidigare leverantör använde en serie 3-axliga operationer och de upplevde en kassationsgrad på nästan 12% på grund av toleransavvikelser. Efter att ha omvärderat tillverkningsprocessen med vårt team flyttade vi produktionen till en av våra 5-axliga bearbetningscenter. Genom att färdigställa detaljen i en enda uppställning eliminerade vi de omfixtureringsfel som orsakade defekterna. Våra testresultat visade att kassationsgraden sjönk till under 1,5%, vilket innebar en betydande kostnadsbesparing och en mer tillförlitlig leveranskedja för deras kritiska produkt.

Förbättrade avkastningar över hela linjen

Detta är inte en isolerad händelse. Principen att minska antalet mänskliga kontaktpunkter och processteg leder konsekvent till bättre avkastning. När en process är stabil och repeterbar kan du förutsäga utfallet med stor säkerhet. Detta är avgörande för stora produktionskörningar, där även en liten procentuell förbättring av utbytet kan leda till betydande besparingar och förhindra kostsamma produktionsförseningar.

| Produktionsmått | Före implementering av flera axlar | Efter implementering av flera axlar |

|---|---|---|

| Genomsnittlig defektfrekvens | 6-8% | < 2% |

| Avkastning per 1.000 enheter | ~930 delar | >980 delar |

| Tid för maskininställning | 3-4 timmar (flera installationer) | < 1 timme (enstaka installation) |

| Brister i inspektionen | Ofta | Sällsynt |

I slutändan skapar den enhetlighet som fleraxlig CNC-bearbetning ger förtroende. När våra kunder vet att varje del de får kommer att uppfylla deras exakta specifikationer, förenklar det deras upphandlingsprocess och stärker vårt partnerskap.

Fleraxlig CNC-bearbetning ger exceptionell kvalitet och jämnhet genom att manuell variabilitet ersätts med automatiserad precision. Detta tillvägagångssätt minskar drastiskt mänskliga fel, samtidigt som operationer med en enda inställning förhindrar den toleransuppbyggnad som är vanlig med traditionella metoder. Som man kan se i verkliga tillämpningar hos PTSMAKE leder denna teknik till kvantifierbara förbättringar, vilket avsevärt sänker kassationsgraden och säkerställer att varje komponent i en stor produktionskörning är en perfekt matchning till den ursprungliga designen, vilket minimerar både avfall och fel.

Teknologiska framsteg som formar fleraxlig CNC-bearbetning?

Kämpar du med att bearbeta komplexa detaljer i tuffa material utan att kompromissa med hastighet eller precision? Är det långa cykeltider och verktygsslitage som minskar lönsamheten i ditt projekt och orsakar produktionsförseningar?

Tekniska framsteg som samtidig fleraxlig styrning, avancerad CAD/CAM-mjukvara och intelligenta system revolutionerar CNC-bearbetning. De möjliggör snabbare produktion, högre noggrannhet och möjlighet att arbeta med svåra material, vilket direkt ökar konkurrenskraften och innovationen inom tillverkningsindustrin.

Utvecklingen av fleraxlig CNC-bearbetning är en historia om att bryta fysiska begränsningar. Under många år var den största utmaningen att överföra en komplex digital design till den verkliga världen utan flera inställningar, vilket ledde till fel och slöseri med tid. De senaste tekniksprången tar direkt itu med detta grundläggande problem och förändrar hur vi arbetar med produktion. Det handlar inte bara om att göra saker snabbare, utan också om att göra dem smartare.

Grunden: Kontroll och integrering av programvara

Kärnan i modern fleraxlig maskinbearbetning är synergin mellan styrsystem och programvara. Utan sömlös kommunikation mellan konstruktionen (CAD), verktygsbanestrategin (CAM) och maskinens styrenhet är även den mest avancerade maskinvaran ineffektiv.

Simultan fleraxlig styrning

Till skillnad från 3+2 eller indexerad bearbetning, där arbetsstycket ompositioneras mellan operationerna, innebär simultan fleraxlig styrning att skärverktyget och arbetsstycket rör sig samtidigt längs fyra eller fem axlar. Denna kontinuerliga rörelse gör det möjligt att skapa komplexa krökta ytor, underskärningar och invecklade detaljer i en enda uppställning. Verktyget har optimal kontakt med arbetsstycket, vilket förbättrar ytfinheten och förlänger verktygets livslängd. Denna förmåga är avgörande för branscher som flyg- och rymdindustrin, där komponenterna ofta har organiska, aerodynamiska former. Maskinens förmåga att utföra dessa komplexa rörelser beror på dess kinematisk kedja5, som definierar förhållandet mellan alla rörliga delar.

Avancerad CAD/CAM-programvara

Modern CAD/CAM-mjukvara är hjärnan bakom operationen. Den gör mer än att bara generera G-kod. Dagens plattformar innehåller kraftfulla simuleringsfunktioner som gör det möjligt för oss att visualisera hela bearbetningsprocessen innan ett enda chip skärs. Denna virtuella verifiering hjälper till att identifiera potentiella kollisioner, uppskatta cykeltider och optimera verktygsbanor för effektivitet. På PTSMAKE förlitar vi oss på dessa simuleringar för att minska riskerna i komplexa projekt och se till att vi kan uppfylla snäva toleranser och leveransscheman för våra kunder. Det omvandlar processen från försök och misstag till ett förutsägbart, konstruerat arbetsflöde.

Principer för höghastighetsbearbetning (HSM)

Höghastighetsbearbetning är en strategi, inte bara en fråga om att öka varvtalet. Den fokuserar på lättare, snabbare skärningar snarare än långsamma, tunga. Detta tillvägagångssätt har en djupgående inverkan på prestandan.

| Funktion | Traditionell maskinbearbetning | Höghastighetsbearbetning (HSM) |

|---|---|---|

| Skärdjup | Djup | Grund |

| Spindelvarvtal | Låg till måttlig | Mycket hög |

| Matningshastighet | Måttlig | Hög |

| Värmeöverföring | I arbetsstycke och verktyg | In i chipet |

När den här metoden tillämpas på fleraxlig CNC-bearbetning minskar skärkrafterna, minimerar värmeöverföringen till arbetsstycket och möjliggör högre materialavverkningshastigheter. Resultatet är mindre distorsion av detaljen, bättre noggrannhet och betydligt kortare cykeltider. Det är särskilt effektivt för tunnväggiga detaljer och utmanande material som är benägna att arbetshärdas.

Medan avancerade styrsystem och HSM lägger grunden, fokuserar nästa våg av innovation på att göra själva bearbetningsprocessen intelligent och anpassningsbar. Dessa framsteg flyttar fram gränserna för vad som kan åstadkommas, särskilt när man arbetar med de mest krävande materialen och geometrierna. De lägger till ett lager av realtidsdata och automatisering som höjer kapaciteten hos fleraxliga CNC-maskiner från att bara utföra kommandon till att aktivt optimera processen.

Framväxten av intelligenta och automatiserade system

Integrationen av sensorer, dataanalys och robotteknik skapar ett nytt paradigm för tillverkningen. Det handlar om att skapa ett system som kan övervaka sig självt, anpassa sig till förändrade förhållanden och arbeta med minimal mänsklig inblandning, vilket driver både effektivitet och kvalitet.

Processövervakning och adaptiv styrning

Moderna fleraxliga CNC-maskiner är i allt högre grad utrustade med sofistikerade sensorer som övervakar viktiga variabler som verktygsvibrationer, skärkrafter och temperatur i realtid. Dessa data matas tillbaka till maskinens styrenhet, som sedan kan göra mikrojusteringar i farten. Om t.ex. överdriven vibration upptäcks - ett tecken på potentiellt verktygsgnissel som kan förstöra en detaljs ytfinish - kan systemet automatiskt justera spindelvarvtalet eller matningshastigheten för att stabilisera skärningen. Den här adaptiva styrningen är en stor fördel vid bearbetning av exotiska legeringar som Inconel eller titan, där skärförhållandena kan vara oförutsägbara. I tidigare projekt på PTSMAKE har den här tekniken hjälpt oss att minska skrotningsgraden med över 15% på särskilt utmanande komponenter.

Robotikintegration för automatisering

Den verkliga konkurrensfördelen i modern tillverkning kommer ofta från automatisering. Genom att integrera fleraxliga CNC-maskiner med robotarmar skapas automatiserade produktionsceller som kan köras 24/7, ett koncept som ofta kallas "lights-out"-tillverkning. Robotar kan få i uppgift att ladda råmaterial, lossa färdiga delar, utföra kvalitetskontroller under processen och till och med byta ut slitna verktyg. Detta ökar inte bara maskinutnyttjandet och genomströmningen dramatiskt, utan frigör också kvalificerade operatörer som kan fokusera på mer komplexa uppgifter som programmering och processförbättring. Denna automatiseringsnivå gör det möjligt för oss att erbjuda mer konkurrenskraftiga priser och förutsägbara ledtider, särskilt för produktionskörningar i stora volymer.

Genombrott inom maskinbearbetning av svåra material

Förmågan att effektivt bearbeta tuffa material är ett viktigt riktmärke för en avancerad maskinverkstad. De senaste framstegen inom verktygsstrategier, som möjliggörs av kraftfull CAM-programvara, gör detta mer uppnåeligt.

| Strategi för maskinbearbetning | Beskrivning | Viktig fördel |

|---|---|---|

| Trokoidal fräsning | Använder en cirkulär eller "skalande" verktygsbana med ett lågt radiellt skärdjup men ett högt axiellt djup. | Förhindrar överbelastning av verktyget och värmeutveckling, perfekt för spårfräsning i hårda material. |

| Adaptiv clearing | Håller en konstant verktygsvinkel och justerar automatiskt verktygsbanan för att undvika skarpa hörn. | Möjliggör högre materialavverkningshastigheter och förlänger verktygens livslängd genom att förhindra plötsliga toppar i skärkraften. |

| 5-axlig avgradning | Utnyttjar mångsidigheten hos en 5-axlig maskin för att spåra komplexa kanter med ett avgradningsverktyg, vilket automatiserar en vanligtvis manuell process. | Säkerställer jämn kantkvalitet och minskar avsevärt det manuella arbetet och tillhörande kostnader. |

Dessa intelligenta verktygsbanor säkerställer att belastningen på skärverktyget förblir konstant, vilket är avgörande för att förhindra brott och förlänga dess livslängd när man arbetar med material som härdar eller genererar betydande värme. Genom att bemästra dessa tekniker kan vi ta itu med jobb som tidigare ansågs vara oöverkomligt svåra eller tidskrävande.

Framstegen inom fleraxlig CNC-bearbetning är inte isolerade förbättringar utan ett sammankopplat ekosystem av hårdvara, mjukvara och intelligenta system. Från grundläggande principer för simultan styrning och HSM till integrering av adaptiva sensorer och robotautomation - dessa tekniker tar sig an centrala tillverkningsutmaningar. De ger verktyg för att bearbeta komplexa geometrier från svåra material med högre hastighet, oöverträffad precision och högre tillförlitlighet. Denna utveckling leder direkt till en starkare konkurrensposition för tillverkarna och bättre produkter för alla.

Mångsidiga material och avancerade funktioner inom fleraxlig bearbetning.

Har du någonsin konstruerat en komplex detalj och sedan fått höra att ditt idealiska material är för svårt eller dyrt att bearbeta? Har du stött på begränsningar som tvingat dig att kompromissa med materialvalet?

Fleraxlig CNC-bearbetning öppnar upp för ett brett utbud av material, från standardmetaller till avancerade kompositer. Genom att dynamiskt justera verktygsbanor, hastigheter och matningar övervinner man de unika utmaningar som varje material innebär, vilket direkt förbättrar slutproduktens hållbarhet, prestanda och designfrihet.

Fleraxlig CNC-bearbetning handlar inte bara om komplexa geometrier; det handlar om att behärska de material som ger liv åt dessa geometrier. Möjligheten att närma sig ett arbetsstycke från flera vinklar möjliggör optimerade skärstrategier som tar hänsyn till varje materials inneboende egenskaper, något som traditionella 3-axliga maskiner har svårt för. Denna anpassningsförmåga öppnar dörren för att använda material som tidigare ansågs vara "obearbetbara" eller ekonomiskt ohållbara.

Bearbetning av ett brett spektrum av metaller och legeringar

Kärnan i många krävande applikationer utgörs av högpresterande metaller. På PTSMAKE har vi sett hur fleraxliga funktioner förändrar vårt sätt att hantera dessa material.

Järn- och icke-järnmetaller

Varje metall, från rostfritt stål till aluminium och titan, innebär en unik utmaning. Till exempel kan titans låga värmeledningsförmåga leda till överdriven värmeutveckling vid skärverktyget. En 5-axlig maskin kan bibehålla en optimal skärvinkel och ständigt justera verktygsbanan för att hantera värmen och förhindra härdning. Det handlar inte bara om att förhindra verktygsbrott; det handlar om att bevara materialets integritet, vilket är avgörande för komponenter inom flyg- och rymdindustrin och medicinteknik.

Superlegeringar och exotiska material

Material som Inconel och Hastelloy är kända för sin styrka vid höga temperaturer men är notoriskt svåra att bearbeta. Deras tendens till härdning kan omedelbart förstöra ett skärverktyg. Fleraxlig CNC-bearbetning möjliggör en teknik som kallas trokoidal fräsning, där verktyget tar kontinuerliga, grunda snitt. Detta ger en jämn spånbelastning, minimerar värmen och undviker de stopp-start-rörelser som orsakar härdning. Resultatet är en färdig detalj som uppfyller specifikationerna utan att kompromissa med materialets avancerade egenskaper.

Tabellen nedan, som bygger på vår interna processutveckling, visar hur vi anpassar strategierna för olika metaller:

| Materialegenskaper | Utmaning inom maskinbearbetning | Fleraxlig CNC-lösning |

|---|---|---|

| Hårdhet (t.ex. härdat stål) | Höga skärkrafter, verktygsslitage | Optimerad ingreppsvinkel för verktyget, styv inställning |

| Duktilitet (t.ex. koppar) | Gummig konsistens, dålig spånbrytning | Högtryckskylvätska, vassa skärverktyg |

| Låg värmeledningsförmåga (t.ex. titan) | Värmeutveckling vid verktygsspetsen | Konstant verktygsrörelse, riktade kylmedelsstrålar |

| Arbetshärdning (t.ex. Inconel) | Materialet hårdnar under skärning | Konsekvent spånbelastning, trokoida fräsvägar |

Hantering av avancerade kompositer och plaster

Mångsidigheten med fleraxlig bearbetning sträcker sig långt bortom metaller. Det är också en game-changer för kompositer och konstruktionsplaster. Kolfiberförstärkt polymer (CFRP) och andra kompositer har anisotropisk6 egenskaper, vilket innebär att deras styrka varierar beroende på fibrernas riktning. Felaktig kapning av dessa material kan orsaka delaminering och fransning, vilket förstör detaljen. En fleraxlig maskin kan rikta verktyget så att det skär längs fiberriktningen, vilket ger en ren finish utan att den strukturella integriteten äventyras. Denna kontrollnivå är avgörande för att kunna tillverka lätta, höghållfasta komponenter för fordons- och robotindustrin.

Utöver att hantera ett bredare utbud av material ligger den verkliga kraften i fleraxlig CNC-bearbetning i hur den förbättrar slutproduktens prestanda och hållbarhet genom intelligent processanpassning. Maskinen skär inte bara i materialet, den reagerar på dess specifika beteende i realtid. Denna dynamiska förmåga leder till överlägsen ytfinish, snävare toleranser och förbättrade mekaniska egenskaper hos den färdiga detaljen.

Anpassning av tekniker för optimal materialprestanda

Hur ett material skärs har en direkt inverkan på dess slutliga tillstånd. Aggressiv eller felaktig bearbetning kan leda till inre spänningar, mikrosprickor och termiska skador som äventyrar en komponents långsiktiga tillförlitlighet, även om den ser perfekt ut på ytan.

Minimering av termisk stress

Många avancerade plaster och legeringar är känsliga för värme. Höga temperaturer under bearbetningen kan förändra deras kristallstruktur, minska hållfastheten eller orsaka skevhet. Fleraxliga system är utmärkta på termisk hantering. Maskinen kan använda kortare verktyg, som är styvare och vibrerar mindre, vilket minskar friktionen. Den kan också skapa verktygsbanor som hela tiden flyttar skärzonen, vilket förhindrar att värmen koncentreras till ett område. I kombination med högtryckskylning genom spindeln säkerställer detta att materialet håller sig inom sitt optimala temperaturområde, vilket bevarar dess avsedda egenskaper. Detta är en kritisk faktor som vi övervakar för komponenter inom medicin och elektronik.

Förbättra ytfinish och integritet

Vid traditionell bearbetning kan frekventa ompositioneringar av verktyget lämna små märken eller linjer på detaljens yta. För applikationer som kräver släta ytor för att minska friktionen eller av estetiska skäl är detta oacceptabelt. Med fleraxlig CNC-bearbetning kan verktyget följa en kontinuerlig, flödande bana över komplexa ytor utan att dras tillbaka. Detta resulterar i en överlägsen finish i ett enda arbetsmoment som ofta eliminerar behovet av sekundära poleringsoperationer.

Denna tabell visar hur specifika anpassningar gynnar slutprodukten:

| Anpassning av maskinbearbetning | Materialutmaning åtgärdad | Förbättring av produktens prestanda |

|---|---|---|

| Kontinuerlig verktygsengagemang | Ytmärken från verktygsbyten | Överlägsen ytfinish, reducerade spänningspunkter |

| Optimerad kylvätsketillförsel | Termisk skada och expansion | Bevarar materialintegritet och dimensionsstabilitet |

| Kortare och styvare verktyg | Verktygsavböjning och vibrationer | Snävare toleranser, förbättrad noggrannhet |

| Variabla skärvinklar | Svåråtkomliga funktioner | Möjliggör komplexa konstruktioner utan svaga delar |

I slutändan är målet att skapa en detalj som fungerar precis som konstruktören tänkt sig. I tidigare projekt på PTSMAKE har nyckeln till att uppnå detta varit att anpassa våra fleraxliga strategier till materialet. Det förvandlar bearbetningsprocessen från en enkel materialavverkningsuppgift till en raffinerad tillverkningslösning som tillför värde och tillförlitlighet till slutprodukten.

Fleraxlig CNC-bearbetning ger mångsidigheten att arbeta med ett brett utbud av material, från tuffa superlegeringar till känsliga kompositer. Dess avancerade funktioner möjliggör dynamisk anpassning till varje materials unika egenskaper, t.ex. hårdhet och värmekänslighet. Detta intelligenta tillvägagångssätt gör mer än att bara möjliggöra komplexa konstruktioner; det förbättrar direkt slutproduktens hållbarhet, ytintegritet och övergripande prestanda genom att minimera stress och bevara materialets inneboende styrka, vilket säkerställer att delarna uppfyller de högsta tekniska standarderna.

Designflexibilitet och möjligheter till kundanpassning?

Har du någonsin känt dig begränsad av traditionell tillverkning, tvingad att förenkla en komplex design bara för att göra den tillverkningsbar? Är du trött på att kompromissa med din tekniska vision på grund av produktionsbegränsningar?

Fleraxlig CNC-bearbetning frigör konstruktörer genom att göra det möjligt att skapa invecklade, anpassade delar direkt från CAD-modeller. Det ger oöverträffad flexibilitet för snabb prototypframtagning, lågvolymsproduktion och skräddarsydda lösningar, vilket gör det till en hörnsten för innovation i krävande branscher.

Fleraxlig CNC-bearbetning är inte bara en stegvis förbättring; det är ett paradigmskifte i vad som är möjligt för produktdesign. Den tar direkt itu med de begränsningar som ofta tvingar ingenjörer att kompromissa. Möjligheten att manipulera både verktyget och arbetsstycket samtidigt över flera axlar öppnar upp en värld av geometriska möjligheter som helt enkelt är utom räckhåll för konventionella 3-axliga maskiner.

Upplåsning av sann geometrisk frihet

Vid traditionell maskinbearbetning kräver detaljer som underskärningar, vinklade hål och djupa, smala håligheter ofta flera uppställningar, anpassade fixturer eller fullständiga konstruktionsändringar. Varje extra uppspänning medför risk för fel, förlänger produktionstiden och driver upp kostnaderna. Fleraxlig maskinbearbetning tar itu med detta direkt. Genom att närma sig arbetsstycket från praktiskt taget alla vinklar kan komplexa konturer och invändiga detaljer skapas i en enda, kontinuerlig operation. Denna metod med en enda uppställning, som är en av teknikens främsta fördelar, är avgörande för att bibehålla snäva toleranser. Det säkerställer att alla detaljer bearbetas i förhållande till varandra med exceptionell noggrannhet, vilket eliminerar risken för felinställning som kan uppstå när en detalj fixeras på nytt. Maskinens Kinematik7 förklara hur dessa komplexa rörelser samordnas för att uppnå den slutliga formen.

Från snabba prototyper till specialtillverkade delar

Den hastighet med vilken en digital design kan omvandlas till en fysisk komponent är en enorm fördel. Denna förmåga är ovärderlig för snabb prototypframtagning och iterativa designcykler. Ingenjörer kan ha en funktionell prototyp i sina händer inom några dagar, inte veckor, vilket möjliggör snabbare testning, validering och förfining. Denna smidighet förkortar avsevärt tidslinjen för produktutveckling.

| Funktion | 3-axlig CNC-bearbetning | Fleraxlig CNC-bearbetning |

|---|---|---|

| Underskärningar | Kräver flera inställningar eller specialverktyg | Enkel maskinbearbetning i en enda uppställning |

| Komplexa kurvor | Ungefärlig med trappsteg | Smidiga, kontinuerliga verktygsbanor |

| Vinklade hål | Kräver vinkelplattor eller flera uppställningar | Borras direkt i valfri sammansatt vinkel |

| Produktionstid | Längre på grund av flera inställningar | Reducerad på grund av en enda installation |

Denna flexibilitet sträcker sig längre än till prototyptillverkning. För industrier som kräver lågvolymsproduktion eller specialtillverkade delar, t.ex. specialmaskiner eller robotteknik, är fleraxlig bearbetning den perfekta lösningen. Den gör att man inte behöver dyra formar eller verktyg, vilket gör kundanpassad tillverkning ekonomiskt lönsam.

Den designflexibilitet som fleraxlig CNC-bearbetning erbjuder gör det möjligt för ingenjörer att skapa skräddarsydda lösningar som är anpassade till de unika utmaningarna i branscher med höga insatser. Här är prestanda, tillförlitlighet och kundanpassning inte bara önskvärt - det är avgörande. På PTSMAKE har vi sett denna teknik driva innovation inom områden där misslyckande inte är ett alternativ.

Skräddarsydda lösningar för krävande branscher

Olika sektorer utnyttjar denna teknik för att lösa specifika problem. Möjligheten att tillverka delar med optimerade, organiska former förändrar spelplanen.

Flyg- och rymdindustrin samt medicinska tillämpningar

Inom flyg- och rymdindustrin räknas varje gram. Fleraxlig bearbetning används för att tillverka lätta men ändå otroligt starka komponenter, t.ex. monolitiska strukturdelar, impellrar och turbinblad. Dessa delar har ofta komplexa kurvor och tunna väggar som är omöjliga att skapa med andra metoder. Genom att bearbeta dem från ett enda block av högpresterande legering eliminerar vi de svagheter som är förknippade med fogar eller svetsar.

Även inom det medicinska området används denna teknik för patientspecifika implantat och komplexa kirurgiska instrument. Ett specialanpassat knäimplantat kan t.ex. bearbetas så att det passar perfekt till en patients anatomi, vilket förbättrar komforten och livslängden. Kirurgiska verktyg med komplicerade, icke-linjära kanaler för vätskor eller ledningar kan tillverkas i ett enda stycke, vilket förbättrar deras funktionalitet och sterilisering.

Kraften i delkonsolidering

En av de mest kraftfulla tillämpningarna av denna designfrihet är komponentkonsolidering. En enhet som en gång bestod av flera enskilda komponenter kan ofta konstrueras om och bearbetas som en enda, komplex del. Detta har stora fördelar.

| Förmån av konsolidering | Beskrivning |

|---|---|

| Ökad styrka | Eliminerar svaga punkter som svetsar, bultar eller skarvar. |

| Minskad vikt | En enskild optimerad del är ofta lättare än en hel enhet. |

| Lägre monteringskostnader | Minskar arbetstiden och behovet av fästelement. |

| Förenklad leveranskedja | Hanterar ett artikelnummer istället för flera. |

I ett tidigare projekt arbetade vi med en kund inom robotsektorn för att konsolidera en ledad fogmontering från fem separata maskinbearbetade delar till en monolitisk komponent. Den nya konstruktionen, som möjliggjordes genom 5-axlig bearbetning, var inte bara starkare och lättare utan minskade också monteringstiden med över 75%, vilket gav en betydande konkurrensfördel. Det här är den typ av omvälvande effekt som verklig designflexibilitet ger.

Fleraxlig CNC-bearbetning förändrar i grunden förhållandet mellan konstruktion och tillverkning. Den avlägsnar traditionella hinder och ger ingenjörer möjlighet att skapa komplexa, kundanpassade delar utan kompromisser. Tekniken är en katalysator för innovation och möjliggör snabb prototypframtagning, skräddarsydda lösningar och konsolidering av delar i krävande branscher. Den omvandlar ambitiösa koncept till högpresterande fysiska komponenter med oöverträffad precision och flexibilitet, vilket gör den till ett viktigt verktyg för moderna tekniska utmaningar där optimerad form och funktion är av största vikt.

Utvärdering av ROI för CNC-bearbetning med flera axlar: Ett praktiskt ramverk.

Tycker du att det är svårt att motivera den högre initialkostnaden för fleraxlig bearbetning i dina projekt? Det är en vanlig utmaning när komplexa detaljer gör traditionella tillverkningsmetoder ineffektiva och kostsamma.

Välj fleraxlig CNC-bearbetning när besparingarna från konsoliderade inställningar, minskad arbetsinsats och färre fel uppväger den högre timkostnaden. Det ger den bästa avkastningen på investeringen för komplexa detaljer, snäva toleranser och låg- till medelvolymsproduktion genom att kvaliteten förbättras avsevärt och ledtiderna kortas.

Att välja mellan olika tillverkningsmetoder kräver mer än att bara jämföra offerter. En verklig kostnads- och intäktsanalys innebär att man tittar på hela produktionslivscykeln. För fleraxlig CNC-bearbetning blir avkastningen på investeringen (ROI) tydlig när du bryter ner den totala kostnaden per detalj, inte bara maskintiden. Låt oss bygga upp ett enkelt ramverk för att vägleda detta beslut.

Nyckelfaktorer i din ROI-beräkning

Till att börja med måste du kvantifiera kostnaderna utöver den ursprungliga offerten. Det högre timpriset för en fleraxlig maskin kan vara missvisande om det eliminerar andra, mer betydande kostnader.

- Kostnader för installation och montering: En 3-axlig maskin kan behöva tre, fyra eller ännu fler unika inställningar för att färdigställa en komplex detalj. Varje uppställning kräver anpassade fixturer, stilleståndstid för maskinen och kvalificerad arbetskraft. En 5-axlig maskin färdigställer ofta samma detalj i en enda uppställning, vilket drastiskt minskar dessa kumulativa kostnader.

- Cykeltid: Även om skärtiden kan vara densamma är den totala tiden från råmaterial till färdig detalj mycket kortare med fleraxlig bearbetning. Att eliminera den tid som går åt till att flytta, fixera om och kalibrera om detaljen mellan operationerna är en enorm effektivitetsvinst.

- Kostnader för arbetskraft: Färre inställningar innebär direkt färre timmar av operatörsarbete. Detta minskar inte bara de direkta arbetskostnaderna utan frigör också tid för dina skickliga maskinister att arbeta med andra värdefulla uppgifter.

- Risk och skrotningsgrad: Varje gång en detalj flyttas och fixeras på nytt finns det en risk för fel. Felaktiga positioner kan leda till kasserade detaljer, vilket innebär en total förlust av material, maskintid och arbete. Fleraxlig maskinbearbetning med en enda uppställning minimerar denna risk. Den gradvisa avskrivningar8 av verktygs- och fixturkostnader över en produktionsserie blir också mer förutsägbar.

Jämförelse av kostnader: Ett förenklat exempel

Låt oss jämföra tillverkningen av en måttligt komplex detalj med hjälp av två olika metoder.

| Kostnadsfaktor | 3-axlig maskinbearbetning (4 inställningar) | 5-axlig maskinbearbetning (1 inställning) |

|---|---|---|

| Fixturkostnad | Hög (4 anpassade armaturer) | Låg (1 enkel armatur) |

| Inställningstid | 4 timmar | 1 timme |

| Cykeltid (total) | 45 minuter | 30 minuter |

| Arbetskraftsintervention | Hög (konstant övervakning) | Låg (minimal tillsyn) |

| Risk för fel | Måttlig till hög | Mycket låg |

| Total kostnad per del | Ofta högre för komplexa delar | Ofta lägre för komplexa delar |

Som du kan se kan timkostnaden för den 5-axliga maskinen vara 30-50% högre, men den totala kostnaden per detalj kan bli betydligt lägre när du tar hänsyn till dessa andra kritiska variabler.

Den kvantitativa analysen är avgörande, men den berättar inte hela historien. De "dolda" fördelarna med fleraxlig CNC-bearbetning ger ofta det mest betydande långsiktiga värdet. Dessa kvalitativa fördelar kan direkt påverka din produkts prestanda, ditt varumärkes rykte och din övergripande operativa effektivitet. I de projekt som vi har hanterat på PTSMAKE är dessa faktorer ofta de avgörande för våra kunder.

Bortom siffrorna: Den totala ägandekostnaden

Total ägandekostnad (TCO) omfattar alla direkta och indirekta kostnader som är förknippade med en detalj under hela dess livscykel. Det är här fleraxlig maskinbearbetning verkligen briljerar.

Förbättrad kvalitet och enhetlighet

Eftersom detaljen bearbetas i en enda uppspänning bibehålls de geometriska förhållandena mellan detaljerna perfekt. Det finns ingen risk för toleransuppställningsfel som kan uppstå när en detalj flyttas mellan flera maskiner eller uppställningar. Detta resulterar i:

- Överlägsen noggrannhet: Att uppnå snävare toleranser blir standard, inte en kamp.

- Bättre ytbehandlingar: Verktyget kan hålla en optimal vinkel mot detaljytan, vilket eliminerar de små ojämnheter som kan uppstå vid flera inställningar.

- Oöverträffad repeterbarhet: Varje del i en serie är praktiskt taget identisk, vilket säkerställer enhetlighet vid montering och prestanda.

Snabba marknadsföringar och förenklad leveranskedja

Att konsolidera verksamheten på en maskin har en stor inverkan på din tidslinje.

- Kortare ledtider: Genom att eliminera köer till olika maskiner och manuella processer förkortas tiden från order till leverans dramatiskt. I några av våra kundstudier har vi sett att ledtiderna har kortats med över 40%.

- Förenklad logistik: Du hanterar en process och behöver inte koordinera mellan flera leverantörer eller interna avdelningar. Detta minskar de administrativa kostnaderna och potentiella felkällor i leveranskedjan.

Vägning av kvalitativa faktorer

När du fattar ditt beslut bör du överväga hur dessa mindre påtagliga fördelar stämmer överens med dina projektmål.

| Faktor | 3-axlig maskinbearbetning | Fleraxlig CNC-bearbetning | Påverkan på projektet |

|---|---|---|---|

| Designfrihet | Begränsad | Nästan obegränsad | Möjliggör mer innovativ och effektiv produktdesign. |

| Delkvalitet | Bra, men operatörsberoende | Exceptionell och konsekvent | Minskar monteringsproblem och förbättrar slutproduktens tillförlitlighet. |

| Risk för förseningar | Högre (flera steg) | Lägre (rationaliserad process) | Ökar förutsägbarheten och håller projektets deadlines. |

| Leverantörshantering | Potentiellt komplex | Förenklad | Frigör resurser för upphandling och teknik. |

Att välja fleraxlig CNC-bearbetning är inte bara ett tillverkningsbeslut; det är ett strategiskt beslut som kan ge en betydande konkurrensfördel genom att producera delar av högre kvalitet snabbare och mer tillförlitligt.

Beslut om fleraxlig CNC-bearbetning kräver en övergång från att jämföra timpriser till att genomföra en fullständig ROI-analys. Även om den initiala kostnaden verkar högre, visar det sig ofta vara mer ekonomiskt för komplexa delar. Genom att ta hänsyn till faktorer som kortare ställtid, lägre arbetskostnader och minimala felfrekvenser kan du få en tydligare bild av den totala kostnaden. Det ramverk som tillhandahålls hjälper till att väga dessa kvantitativa kostnader mot kritiska kvalitativa fördelar som överlägsen kvalitet, designfrihet och snabbare marknadsinträde.

Utmaningar och begränsningar vid fleraxlig CNC-bearbetning?

Har du någonsin känt att löftet om fleraxlig maskinbearbetning bara är utom räckhåll? Du ser de otroliga detaljer som kan produceras, men vägen dit verkar fylld av skrämmande hinder.

De största utmaningarna med fleraxlig CNC-bearbetning är den betydande initiala kapitalinvesteringen, komplexiteten i programmering och simulering, den höga kompetensnivå som krävs av operatörerna och de rigorösa underhållskraven. Att framgångsrikt ta sig förbi dessa hinder är nyckeln till att frigöra teknikens fulla potential för effektivitet och precision.

Fleraxlig CNC-bearbetning förändrar spelplanen, men det är inte en enkel plug-and-play-uppgradering. För att ta steget in i den här världen krävs en tydlig förståelse för de hinder som finns. Enligt min erfarenhet är det ekonomiska åtagandet ofta det första och viktigaste hindret för många verkstäder.

Elefanten i rummet: Initial kapitalinvestering

En 5-axlig maskin är inte bara en utrustning, det är ett heltäckande system. Den initiala kostnaden sträcker sig långt bortom maskinens prislapp. Du måste räkna med sofistikerad CAM-mjukvara som kan hantera simultana fleraxliga verktygsbanor, specialverktyg och eventuellt avancerade lösningar för arbetshållning. I några av våra tidigare projekt på PTSMAKE upptäckte vi att den stödjande infrastrukturen och programvaran kan lägga till en betydande procentandel av den ursprungliga maskinkostnaden. Det är viktigt att budgetera för hela ekosystemet, inte bara för själva maskinen. Om man inte gör det kan det leda till att en kraftfull maskin blir underutnyttjad på grund av flaskhalsar i programvara eller verktyg.

| Kostnadskomponent | 3-axlig inställning (baslinje) | Inställning av 5-axlar (multiplikator) |

|---|---|---|

| CNC-maskin | 1x | 2,5x - 5x |

| CAM-programvara | 1x | 2x - 4x |

| Verktyg | 1x | 1,5x - 3x |

| Utbildning | 1x | 3x - 5x |

Den branta inlärningskurvan för programmering

Programmering av en 3-axlig maskin är relativt okomplicerad. Programmering för fleraxlig CNC-bearbetning är en helt annan disciplin. Det handlar om att hantera verktygets orientering utöver positionen, vilket gör det hela ännu mer komplext. Programmeraren måste hela tiden tänka i 3D-rymd och ta hänsyn till verktygets anfallsvinklar, potentiella kollisioner mellan verktyget, hållaren, detaljen och maskinkomponenterna. Det är här som avancerad programvara blir oumbärlig. Verktyg för kinematisk simulering9 är inte en lyx utan en nödvändighet för att verifiera verktygsbanor och förhindra katastrofala och kostsamma krascher innan maskinen ens börjar skära. Detta kräver en betydande investering i både programvara och den tid som behövs för att utbilda programmerare så att de kan använda den på ett effektivt sätt. Vi har sett att en välutbildad programmerare kan minska inställnings- och cykeltiderna dramatiskt, vilket direkt påverkar lönsamheten.

Utöver den initiala investeringen och programmeringen utgör de mänskliga och operativa faktorerna en egen unik uppsättning utmaningar. En fleraxlig maskin är bara så bra som den person som sköter den och de processer som finns på plats för att underhålla den. Det här är löpande åtaganden som kräver kontinuerlig uppmärksamhet och resurser.

Sökandet efter en "Maestro": Krav på operatörens färdigheter

Operatörens roll förändras avsevärt med fleraxliga maskiner. Den går från att vara en maskinoperatör till att bli en mycket skicklig tekniker. En skicklig fleraxlig operatör måste ha en djup förståelse för maskinkinematik, G-kod och komplexa installationsprocedurer. De måste kunna felsöka problem som är mycket mer komplicerade än de som uppstår på en 3-axlig maskin. Det kan vara svårt att hitta personer med den här kompetensen och det är avgörande att behålla dem. På PTSMAKE har vi etablerat robusta interna utbildningsprogram för att uppgradera vårt team och se till att de växer tillsammans med vår teknik. Att investera i personalen är lika viktigt som att investera i hårdvaran. En skicklig operatör kan optimera processer i farten, minimera stilleståndstiden och se till att varje del uppfyller specifikationerna, vilket är ovärderligt.

Hålla maskinen frisk: Krav på underhåll

Den mekaniska komplexitet som ger en 5-axlig maskin dess kapacitet gör den också mer krävande att underhålla. Med fler rörliga delar - roterande bord, tappar och svängbara spindelhuvuden - finns det fler potentiella felkällor. Driftstopp på en så här dyr maskin är oerhört kostsamt, inte bara i form av förlorad produktion utan även i form av potentiella förseningar för kunderna.

Ett rigoröst förebyggande underhållsschema är inte förhandlingsbart.

| Underhållsuppgift | Frekvens |

|---|---|

| Kontrollera vätskenivåerna | Dagligen |

| Rengör maskinen invändigt | Dagligen |

| Inspektera verktyg och hållare | Veckovis |

| Kontrollera axelns smörjning | Veckovis |

| Kalibrera axlar | Månadsvis/kvartalsvis |

| Inspektera tätningar och vindrutetorkare | Månadsvis |

Genom att hålla sig till ett strikt schema som detta kan man identifiera mindre problem innan de blir stora. Det är en operativ disciplin som betalar sig själv många gånger om genom att maximera drifttiden och bevara maskinens noggrannhet under hela dess livslängd.

Fleraxlig CNC-bearbetning innebär visserligen utmaningar som höga initialkostnader, komplex programmering, krav på kvalificerade operatörer och intensivt underhåll, men dessa är inte oöverstigliga. De främsta hindren är det initiala ekonomiska åtagandet och den branta inlärningskurvan för både programmering och drift. Genom att närma sig införandet med en tydlig strategi för investeringar, utbildning och processutveckling kan alla tillverkningsföretag framgångsrikt övervinna dessa hinder och utnyttja den enorma kraften i denna avancerade teknik för att tillverka överlägsna detaljer.

Framtida trender: Automation, IoT och smart tillverkning?

Känner du dig överväldigad av modeorden inom Industri 4.0? Undrar du hur automation och IoT faktiskt påverkar din fleraxliga CNC-bearbetning, eller om det bara är en hype?

Framtiden för fleraxlig CNC-bearbetning ligger i smart tillverkning, där automation, IoT och dataanalys sammanstrålar. Denna integration ökar effektiviteten, möjliggör förebyggande underhåll för att förhindra stillestånd och möjliggör kvalitetskontroll i realtid, vilket i grunden förändrar hur vi producerar komplexa delar.

Tillverkningslandskapet håller på att förändras under våra fötter. Det som en gång var science fiction håller nu på att bli verklighet på verkstadsgolvet. Integrationen av avancerad digital teknik med traditionella bearbetningsprocesser är inte bara en trend, det är en grundläggande utveckling. För fleraxlig CNC-bearbetning innebär detta att man går från att bara köra G-kod till att skapa intelligenta, självmedvetna ekosystem för tillverkning.

Kärnkomponenterna i en smart maskinverkstad

I hjärtat av denna omvandling finns tre viktiga pelare: automatisering, sakernas internet (IoT) och dataanalys. De fungerar inte isolerat, utan deras kraft kommer från hur de kopplas samman och interagerar med varandra.

Automation bortom robotteknik

När vi tänker på automation i CNC-system tänker vi ofta på robotarmar som laddar och lossar delar. Men verklig smart automation går djupare. Den omfattar automatiserade verktygshanteringssystem som ersätter slitna verktyg utan mänsklig inblandning, integrerade koordinatmätmaskiner som utför mätningar i processen och pallväxlare som gör att maskinerna kan köras utan uppsikt i timmar, till och med över natten. Den här nivån av automatisering minskar drastiskt risken för mänskliga fel och maximerar maskinutnyttjandet.

IoT: Att ge maskiner en röst

Internet of Things handlar om att koppla samman maskiner och ge dem möjlighet att kommunicera. I en fleraxlig CNC-bearbetningsmiljö innebär det att sensorer byggs in i hela utrustningen. Dessa sensorer kan övervaka allt från spindelvibrationer och kylvätsketemperatur till axelmotorernas vridmoment. Denna konstanta ström av data ger en hälsokontroll i realtid av maskinen och förvandlar den från en tyst arbetshäst till en aktiv deltagare i tillverkningsprocessen. Dessa är byggstenarna i cyberfysiska system10där digitala kontroller och fysiska processer är djupt sammanflätade.

| Funktion | Traditionell maskinbearbetning | Smart maskinbearbetning (IoT-aktiverad) |

|---|---|---|

| Datainsamling | Manuell; regelbundna kontroller | Automatiserad; kontinuerligt flöde |

| Maskinövervakning | Observation av operatör | Sensordata i realtid |

| Beslutsfattande | Baserat på erfarenhet | Datadrivna insikter |

| Processtyrning | Reaktiva justeringar | Proaktiv och förutsägbar |

Denna uppkopplade miljö är grunden för att omvandla rådata till användbar intelligens, och det är här dataanalys kommer in i bilden.

När vi blickar framåt utlovar konvergensen mellan dessa tekniker ännu mer djupgående förändringar. Den nuvarande integrationen är bara början. Framtiden ligger i att skapa system som inte bara övervakar och rapporterar utan även förutser, lär sig och optimerar sig själva. Detta är det verkliga löftet om smart tillverkning för komplexa processer som fleraxlig CNC-bearbetning.

Förutsägbar kraft och självoptimerande system

Nästa språng framåt kommer att drivas av artificiell intelligens (AI) och maskininlärning (ML). Dessa tekniker kommer att omvandla de massiva datamängder som genereras av IoT-sensorer till mycket exakta förutsägelser och automatiserade åtgärder, vilket kommer att höja effektiviteten och kvaliteten till nya höjder.

Från prediktivt till preskriptivt underhåll

Förutseende underhåll, som varnar oss innan en komponent går sönder, är redan ett stort steg. Framtiden är föreskrivande underhåll. AI-algoritmer kommer inte bara att säga att ett spindellager sannolikt kommer att gå sönder nästa vecka; de kommer att analysera produktionsscheman, materialtillgänglighet och teknikscheman för att rekommendera den absolut optimala tidpunkten för att utföra bytet med minimala störningar. I våra undersökningar på PTSMAKE har vi sett simuleringar som tyder på att detta tillvägagångssätt kan öka den totala utrustningseffektiviteten (OEE) med ytterligare 5-10% jämfört med nuvarande prediktiva modeller.

Kvalitetskontroll i realtid som korrigerar sig själv

Föreställ dig en fleraxlig maskin som inte bara upptäcker en dimensionsavvikelse utan korrigerar den i farten. Framtida system kommer att använda metrologidata i processen för att ge en direkt återkoppling till CNC-styrningen. Om ett verktyg börjar slitas och en kritisk dimension börjar avvika, kommer systemet automatiskt att justera verktygets offset så att detaljen återgår till specifikationen vid nästa passering. Denna slutna kvalitetskontroll minimerar skrot och eliminerar behovet av inspektioner efter produktion för många funktioner.

| Framtida trend | Påverkan på KPI för tillverkning | Exempel |

|---|---|---|

| Preskriptivt underhåll | Ökad OEE, minskad stilleståndstid | AI schemalägger lagerbyte under planerad omställning. |

| Självkorrigerande QC | Nära noll skrotningsgrad, högre Cpk | Maskinen justerar verktygsbanan mitt i skärningen för att bibehålla toleransen. |

| Simulering av digital tvilling | Minskad installationstid, framgång med första delen | Hela processen valideras praktiskt taget innan någon metall skärs. |

Detta leder fram till begreppet "digital tvilling" - en virtuell, dynamisk kopia av den fysiska maskinen. Innan ett enda stycke material laddas kan vi köra hela bearbetningsprogrammet på den digitala tvillingen och simulera verktygsbanor, materialavverkning och termisk expansion. På så sätt kan vi optimera processen och upptäcka potentiella kollisioner eller kvalitetsproblem i den virtuella världen, vilket säkerställer att den första fysiska detaljen blir perfekt.

Framtiden för fleraxlig CNC-bearbetning är intelligent och sammankopplad. Automation, IoT och dataanalys är inte bara tillägg, de är kärnkomponenter som formar en ny era av tillverkning. Denna integration leder till oöverträffade effektivitetsvinster, möjliggör förebyggande underhåll som eliminerar överraskningar och skapar kvalitetskontrollsystem i realtid som säkerställer att varje del är perfekt. När vi går vidare kommer dessa smarta tekniker att bli standarden för att uppnå den precision och tillförlitlighet som våra kunder förväntar sig.

Frigör industriell prestanda med PTSMAKE fleraxlig CNC-bearbetning

Är du redo att förvandla komplexa tekniska utmaningar till lösningar med hög precision? Kontakta PTSMAKE nu för en skräddarsydd offert och upptäck hur vår avancerade fleraxliga CNC-bearbetning ger oslagbar kvalitet, effektivitet och anpassning för dina mest krävande projekt - från prototyp till produktion. Ta nästa steg med en pålitlig partner!

Lär dig principerna för maskinrörelser som är viktiga för att optimera dina komplexa detaljkonstruktioner för tillverkning. ↩

Lär dig hur styrsystemet översätter komplex kod till mjuka, koordinerade rörelser för överlägsen kvalitet på detaljerna. ↩

Upptäck hur en maskins axelrörelser beräknas för att skapa effektiva, kollisionsfria verktygsbanor. ↩

Förstå hur detta viktiga mått definierar den verkliga precisionen hos en CNC-maskin i 3D-rymd. ↩

Utforska den här länken för att förstå hur maskinens fysiska struktur påverkar dess precision och kapacitet. ↩

Lär dig hur riktningsegenskaper kan påverka materialets hållfasthet och bearbetningsval. ↩

Klicka för att förstå de principer för maskinrörelser som möjliggör komplex fleraxlig bearbetning. ↩

Förstå hur detta finansiella koncept påverkar den verkliga kostnaden och lönsamheten för dina tillverkningsprojekt. ↩

Utforska hur virtuell maskinsimulering förhindrar kostsamma kollisioner och optimerar verktygsbanorna innan ett enda chip skärs. ↩

Förstå kärnkonceptet som kopplar samman fysiska maskiner med digitala beräkningar för att se hur smarta fabriker fungerar. ↩