Традиционная 3-осевая обработка с ЧПУ упирается в стену, когда вам нужны сложные геометрические формы, жесткие допуски или замысловатые детали с несколькими поверхностями. При этом возникает необходимость в дорогостоящей многократной настройке, увеличении времени цикла и постоянном риске ошибок позиционирования, которые могут испортить весь производственный цикл.

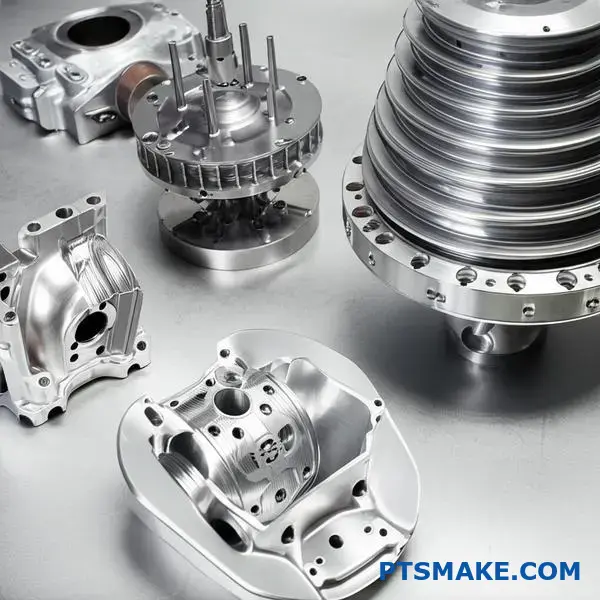

Многоосевая обработка с ЧПУ открывает передовые возможности производства, обеспечивая одновременное перемещение по 4, 5 или более осям, позволяя создавать сложные геометрические формы за один установ, значительно сокращая время цикла и повышая точность для таких востребованных отраслей, как аэрокосмическая, автомобильная и медицинская промышленность.

Переход от традиционной обработки к многоосевой технологии - это не просто модернизация, это полная трансформация возможностей точного производства. В компании PTSMAKE я видел, как производители боролись с ограничениями традиционных методов, а потом обнаружили, что многоосевая обработка решает проблемы, о которых они даже не подозревали. В этом руководстве вы узнаете все, что нужно знать об использовании этой технологии, чтобы оставаться конкурентоспособными на современном требовательном рынке.

Отраслевые применения многоосевой обработки с ЧПУ?

Не удается изготовить сложную геометрию с точностью, требуемой современной промышленностью? Многочисленные установки станков приводят к увеличению затрат и увеличению времени выполнения заказа, что приводит к отставанию проекта от графика?

Многоосевая обработка с ЧПУ - это революционное решение для таких востребованных отраслей, как аэрокосмическая, автомобильная и медицинская. Она позволяет изготавливать невероятно сложные детали с высочайшей точностью за один установ, обеспечивая соответствие промышленности строгим стандартам точности, надежности и качества.

Многоосевая обработка с ЧПУ - это не просто модернизация, это фундаментальное требование для самых инновационных отраслей современной промышленности. Способность перемещать режущий инструмент или заготовку по четырем, пяти или более осям одновременно открывает возможности проектирования, которые просто невозможны при использовании традиционных 3-осевых станков. Эта технология напрямую решает основные проблемы производства деталей с замысловатыми изгибами, глубокими карманами и сложными углами, которые часто встречаются в высокопроизводительных приложениях. По моему опыту работы в PTSMAKE, разговор перешел от вопроса "Можно ли это сделать?" к вопросу "Как мы можем оптимизировать это для 5-осевого производства?". Этот переход обусловлен необходимостью улучшения характеристик детали, снижения веса и консолидации узлов.

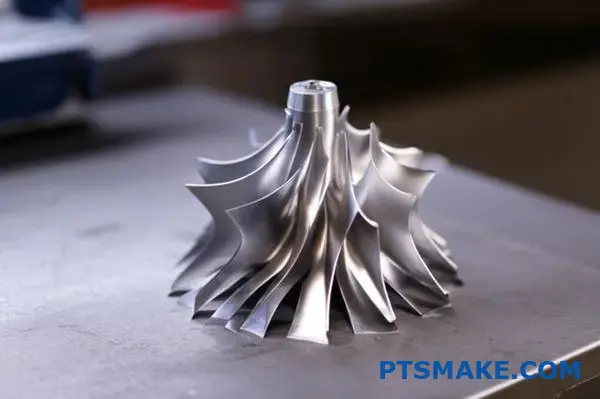

Аэрокосмическая промышленность: Обработка в экстремальных условиях

В аэрокосмической промышленности нет места ошибкам. Компоненты должны выдерживать экстремальные температуры, давление и нагрузки и при этом быть максимально легкими. Именно в этом случае на помощь приходит многоосевая обработка с ЧПУ. Она используется для создания таких деталей, как лопасти турбин, крыльчатки и сложные структурные каркасы из таких сверхпрочных сплавов, как инконель и титан. Например, цельная лопатка турбины имеет сложные аэродинамические поверхности, которые должны быть идеально гладкими для достижения максимальной эффективности. Обработка такой лопатки из цельного блока за один установ на 5-осевом станке исключает ошибки в укладке допусков, которые могут возникнуть при нескольких установках. Такой подход к обработке за один установ имеет решающее значение для сохранения точности детали кинематика1 и структурной целостности.

Медицинские приборы: Точность, которая спасает жизни

Медицина требует абсолютной точности и биосовместимости. Хирургические инструменты, ортопедические имплантаты, такие как заменители коленного или тазобедренного сустава, и протезы, изготавливаемые на заказ, часто производятся с использованием многоосевой обработки. Эти компоненты имеют органические, эргономичные формы, которые должны идеально подходить к человеческому телу. Кроме того, поверхность должна быть исключительно гладкой, чтобы предотвратить загрязнение и обеспечить биосовместимость. Многоосевые станки могут создавать такие поверхности произвольной формы с помощью непрерывной траектории движения инструмента, обеспечивая чистовую обработку, которая часто требует минимальной постобработки.

| Характеристика | Трехкоординатная обработка | Многоосевая обработка с ЧПУ |

|---|---|---|

| Сложность деталей | Ограничивается простыми геометриями | Обрабатывает сложные кривые и углы |

| Время установки | Высокий (требуется несколько установок) | Низкий уровень (часто одна установка) |

| Точность | Хорошо, но есть риск, что толерантность будет укладываться | Отличная, высокая повторяемость |

| Идеально подходит для | Кронштейны, пластины, простые корпуса | Имплантаты, лопасти турбин, крыльчатки |

Эта таблица показывает, почему переход на многоосевые технологии - не просто тенденция, а необходимость для достижения качества и сложности, требуемых в этих критически важных отраслях.

Помимо хорошо известных областей применения в аэрокосмической и медицинской промышленности, влияние многоосевой обработки с ЧПУ распространяется и на другие передовые отрасли. Каждая отрасль использует эту технологию для решения уникальных задач, будь то достижение миниатюризации в электронике или ускорение циклов разработки в автомобильной промышленности. Общей чертой является стремление к большей точности, эффективности и свободе проектирования. В прошлых проектах с клиентами мы на собственном опыте убедились, что применение многоосевой стратегии может кардинально изменить характеристики изделия и время выхода его на рынок. Речь идет не просто о резке металла, а о создании технологий следующего поколения.

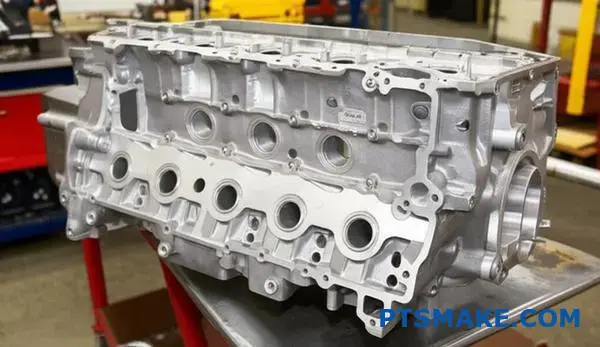

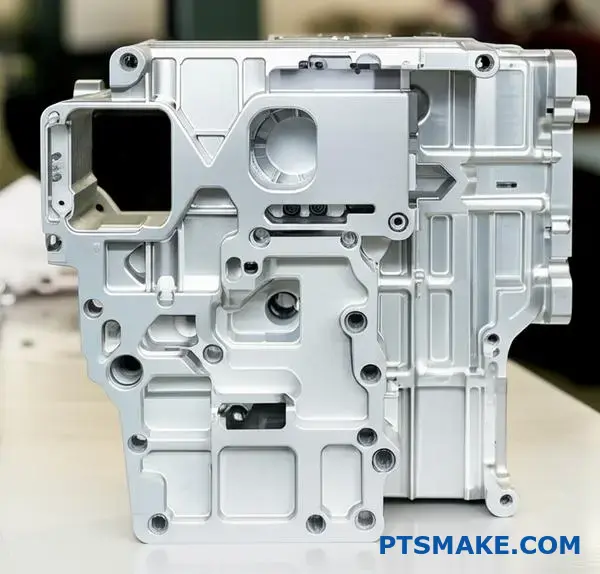

Автомобили: Скорость и производительность

Автомобильная промышленность работает в сжатые сроки и требует высокой производительности, от первоначальных прототипов до полномасштабного производства. Многоосевая обработка крайне важна для создания сложных компонентов двигателя, таких как головки цилиндров, поршни и корпуса трансмиссии. Эти детали часто имеют сложные каналы и отверстия для охлаждения, доступ к которым затруднен. Для высокопроизводительных и электрических автомобилей эта технология используется для создания прототипов и производства легких компонентов шасси и сложных корпусов аккумуляторов. Возможность обработки сложного прототипа за один установ значительно сокращает время итераций, позволяя инженерам тестировать и дорабатывать конструкции гораздо быстрее, чем при использовании традиционных методов.

Электроника: Вызов миниатюризации

По мере того как электронные устройства становятся все меньше и мощнее, их компоненты становятся все более сложными. Многоосевая обработка необходима для производства сложных радиаторов с ребрами высокой плотности, корпусов для плотно упакованной электроники и прочных разъемов. Точность 5-осевого станка обеспечивает соответствие этих мелких деталей точным спецификациям, что крайне важно для терморегулирования и надежности устройств. Например, обработка сложного радиатора из единого блока алюминия или меди обеспечивает более высокие тепловые характеристики по сравнению с его сборкой из нескольких частей.

| Промышленность | Ключевое применение | Почему многоосевая система необходима |

|---|---|---|

| Автомобили | Блоки двигателей, детали трансмиссии | Доступ к внутренним каналам, быстрое создание прототипов |

| Оборона | Компоненты ракет, системы наведения | Высокопрочные материалы, сложные геометрические формы |

| Электроника | Сложные радиаторы, корпуса на заказ | Миниатюризация, высокоточные характеристики |

| Робототехника | Индивидуальные суставы, концевые эффекторы | Облегчение, интегрированная функциональность |

В конечном итоге масштабируемость многоосевой обработки с ЧПУ позволяет таким компаниям, как PTSMAKE, поддерживать клиентов от одного прототипа до тысяч серийных деталей, обеспечивая неизменное качество на каждом этапе.

Таким образом, многоосевая обработка с ЧПУ - это не просто передовой производственный процесс; это важнейший фактор, способствующий инновациям в самых требовательных отраслях современной промышленности. От аэрокосмической и медицинской до автомобильной и электронной промышленности, она обеспечивает точность, эффективность и свободу проектирования, необходимые для создания сложных высокопроизводительных компонентов. Позволяя обрабатывать детали за один установ, она уменьшает количество ошибок, сокращает время выполнения заказа и в конечном итоге позволяет инженерам быстрее выводить на рынок более качественные и надежные продукты.

Точность и сложность: Достижение непревзойденных геометрий.

Вы когда-нибудь проектировали деталь со сложными кривыми и глубокими подрезами, но вам говорили, что она требует многократной и дорогостоящей установки? Такое разочарование, когда приходится идти на компромисс с технологичностью конструкции, встречается очень часто.

Многоосевая обработка с ЧПУ позволяет преодолеть эти ограничения. Она использует одновременное движение инструмента по четырем, пяти или более осям для обработки сложных геометрических форм, замысловатых деталей и гладких поверхностей за один установ. Этот метод позволяет создавать конструкции, которые раньше считались невозможными или непомерно дорогими.

Переход от 3-осевой к многоосевой обработке

Традиционная 3-осевая обработка является мощной, но ограниченной. Режущий инструмент перемещается по линейным осям X, Y и Z, приближаясь к заготовке с одного направления, обычно сверху. Хотя этот метод эффективен для простых деталей, он не справляется со сложными поверхностями и элементами на нескольких гранях детали. Для обработки каждой новой грани требуется новая настройка - ручной процесс разжимания, поворота и повторного зажима заготовки. Это создает возможности для ошибок и значительно увеличивает время производства.

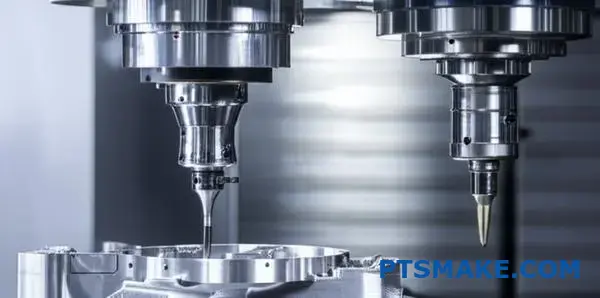

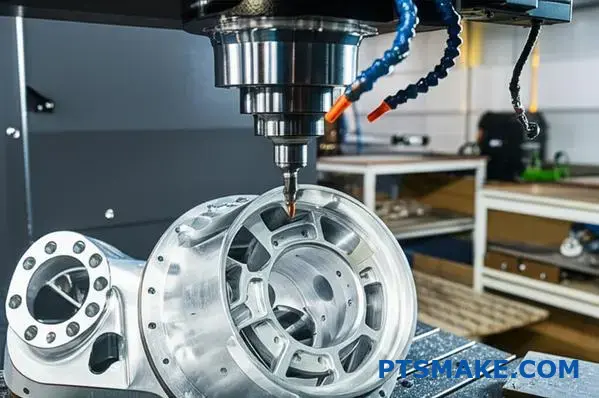

В многоосевой обработке с ЧПУ используются оси вращения, обычно называемые осями A и B (или C). Это позволяет заготовке или головке инструмента (или и тому, и другому) вращаться и наклоняться в процессе обработки.

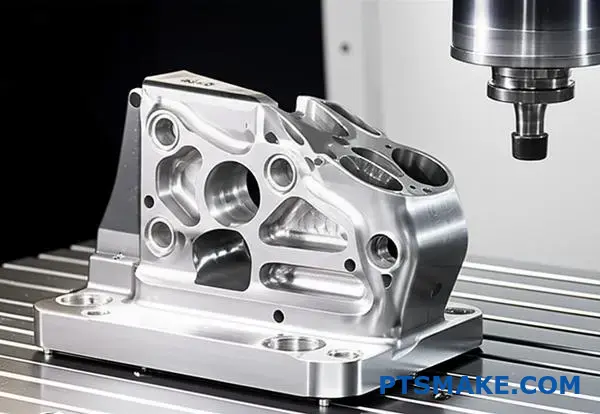

Преимущество единой установки

Самое значительное преимущество этой технологии - возможность обрабатывать сложную деталь за один установ или "один в один". После того как блок сырья закреплен в станке, его не нужно перемещать до тех пор, пока он не превратится в готовую деталь. Такой подход к единой установке является революционным по нескольким причинам. Во-первых, он значительно снижает накопление ошибок допуска, возникающих при каждой ручной перестановке. При многократной обработке детали крошечные несоответствия накапливаются, что может привести к выходу конечного компонента за пределы спецификации. При многоосевой обработке точность станка поддерживается на протяжении всего процесса. Для этого требуется современное программное обеспечение для расчета точных интерполяция траектории инструмента2 необходимо для поддержания постоянного контакта. По опыту компании PTSMAKE, это очень важно для деталей, где отклонение даже в несколько микрон может привести к поломке, например, в аэрокосмической отрасли или при производстве медицинского оборудования.

| Характеристика | Трехкоординатная обработка | Подход к многоосевой обработке |

|---|---|---|

| Сложные контуры | Приближение кривых с помощью множества мелких линейных разрезов, в результате чего получается "гребешок". | Непрерывное движение инструмента создает гладкую, точную поверхность за один проход. |

| Undercuts | Невозможно без специальной оснастки или нескольких установок и вращения деталей. | Инструмент может наклоняться, чтобы доставать детали под ними без изменения положения детали. |

| Угловые отверстия | Требуются специальные приспособления или вращение детали для каждого уникального угла. | Заготовку или головку инструмента можно наклонить под точным углом для сверления. |

Такой консолидированный процесс не только повышает точность, но и упрощает рабочий процесс, сокращая трудозатраты и время, которые традиционно уходят на настройку и проверку между операциями.

Раскрытие замысловатых геометрий и особенностей

Способность постоянно поддерживать оптимальный угол резания между инструментом и заготовкой позволяет многоосевым станкам создавать детали, которые просто недоступны для их 3-осевых аналогов. Эта возможность открывает новый мир свободы проектирования для инженеров и дизайнеров изделий.

Создание подрезов и многоповерхностных элементов

Подрезы - это элементы, которые невозможно обработать сверху вниз, поскольку часть удаляемого материала перекрывается другим элементом детали. Вспомните внутренние отверстия в блоке двигателя или паз "ласточкин хвост" в сложном узле. На 3-осевом станке их создание потребовало бы либо остановки станка и поворота детали, либо использования узкоспециализированной, часто хрупкой оснастки. Однако на 5-осевом станке можно просто наклонить инструмент или заготовку, чтобы получить доступ к этим областям, и обрабатывать их чисто и эффективно в непрерывном движении. Это стало решающим фактором в прошлых проектах PTSMAKE, особенно в автомобильном и машиностроительном секторах, где часто встречаются интегрированные каналы для жидкостей и сложные сопрягаемые поверхности.

Влияние на эффективность производства

Преимущества выходят за рамки сложности деталей. Благодаря консолидации операций многоосевая обработка с ЧПУ значительно сокращает общее время цикла.

| Шаг процесса | Традиционная 3-осевая система (несколько установок) | Многоосевое ЧПУ (одиночная установка) |

|---|---|---|

| Количество установок | 3-6+ за часть | 1-2 на часть |

| Время программирования | Высшее (несколько программ) | Нижний (одна комплексная программа) |

| Время обработки | Выше из-за изменений в настройках | Значительно ниже |

| Риск ошибки | Высокая (человеческий фактор при настройке) | Минимальный (с машинным управлением) |

Например, деталь, которая раньше требовала пяти отдельных операций на 3-осевом фрезерном станке - каждая из которых включала программирование, установку приспособлений, обработку и проверку качества, - часто может быть выполнена за одну непрерывную операцию на 5-осевом станке. По результатам наших внутренних исследований, сравнивающих производственные процессы, это может привести к экономии времени на 30-50% и более, в зависимости от сложности детали. Такая эффективность означает не только ускорение поставок, но и снижение затрат, что делает ранее дорогие конструкции коммерчески выгодными. Инвестиции в передовые технологии многоосевая обработка на станках с ЧПУ Технология приносит свои плоды за счет сокращения трудозатрат, уменьшения количества приспособлений и повышения производительности.

Многоосевая обработка с ЧПУ кардинально меняет представление о возможностях производства. Она напрямую устраняет ограничения традиционных методов, позволяя создавать детали со сложной геометрией и жесткими допусками за один установ. Благодаря одновременному использованию вращательных и линейных движений она позволяет обрабатывать подрезы, сложные кривые и многогранные детали с высочайшей точностью и эффективностью. Эта возможность не только повышает качество деталей и сокращает время производства, но и позволяет инженерам разрабатывать более инновационные и функциональные компоненты, не ограничиваясь производственными ограничениями.

Повышение эффективности: Сокращение количества установок и времени цикла.

Приходилось ли вам наблюдать, как сложная деталь перемещается между различными станками, а настройка за настройкой съедает время выполнения заказа и бюджет? Это время простоя - тихий убийца прибыли.

Многоосевая обработка с ЧПУ - это решение. Она сокращает время производства за счет обработки сложных геометрических форм за один установ. Это минимизирует ручное вмешательство, снижает вероятность ошибок и напрямую сокращает время цикла и трудозатраты, повышая общую эффективность.

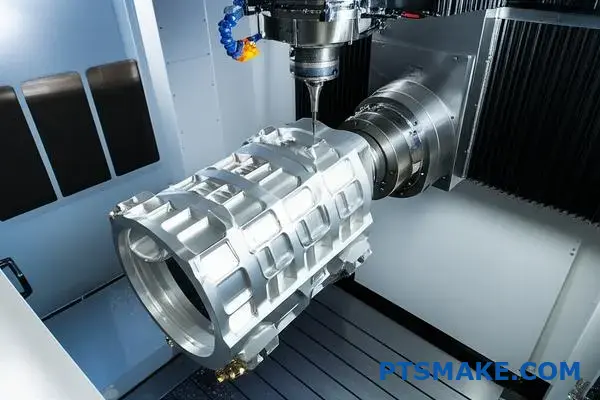

Традиционный подход к обработке сложной детали на 3-осевом станке похож на эстафету с самим собой. Вы обрабатываете одну сторону, останавливаете станок, отсоединяете деталь, проектируете новое приспособление, зажимаете деталь в новой ориентации, устанавливаете рабочий ноль и начинаете снова. Этот процесс повторяется для каждой уникальной грани, требующей обработки. Это не просто утомительно, это огромный источник неэффективности и потенциальных ошибок. По нашему опыту в PTSMAKE, время настройки может часто превышать фактическое время резки.

Скрытые расходы на несколько установок

Каждый раз, когда оператору приходится вручную переставлять заготовку, происходит несколько негативных событий. Речь идет не только о потерянном времени, но и об усугубляющихся рисках и затратах, которые часто остаются незамеченными до тех пор, пока не появятся в отчете о финальной проверке или в бюджете проекта.

Расход времени и простаивающие машины

Наиболее очевидные затраты - это время. Каждая установка включает в себя очистку, загрузку, зажим и индикацию детали. В течение всего этого процесса ваш дорогостоящий станок с ЧПУ простаивает. Для детали, требующей четырех или пяти установок, это непроизводительное время быстро увеличивается, увеличивая время выполнения заказа и создавая "узкие места" в производстве.

Усугубляющий риск неточности

Точность имеет первостепенное значение в прецизионном производстве. Каждый раз, когда деталь разжимается и снова зажимается, возникает небольшая погрешность позиционирования. Даже при использовании самого лучшего оборудования и самых квалифицированных операторов эти крошечные отклонения могут накапливаться. После нескольких установок конечная деталь может не выдержать требуемых жестких допусков, что приведет к браку или переделке. Именно в этом случае концепция обработки "один в один" становится по-настоящему сильной. Понимание особенностей станка кинематика3 Для программистов очень важно добиться такой точности настройки, чтобы все функции были идеально связаны друг с другом.

Преимущество одиночной настройки

Многоосевая обработка с ЧПУ, особенно 5-осевая, решает эту проблему с головой. Вращая заготовку по осям A и B/C, станок может представить режущему инструменту практически любую поверхность, при этом деталь никогда не покидает исходного приспособления.

| Задание на обработку | Традиционный 3-осевой процесс | 5-осевой процесс с одной установкой |

|---|---|---|

| Обработка 5 граней | Требуется 5 отдельных настроек | Все 5 граней обрабатываются за один установ |

| Угловые отверстия | Требуются угловые пластины или сложные крепления | Стол/голова наклоняется на нужный угол |

| Undercuts | Требуется специальная оснастка и многократная настройка | Инструмент подходит под углом, чтобы очистить |

| Всего установок | 4-6+ | 1 |

Консолидация операций - это основа повышения эффективности. Она превращает производственный процесс из серии разрозненных этапов в единую, непрерывную и высокоавтоматизированную операцию.

Ликвидация настроек - это только начало. Настоящее волшебство происходит, когда мы анализируем, как это единственное изменение отражается на всем производственном процессе, влияя на все - от распределения рабочей силы до общей производительности завода. Речь идет не просто об экономии нескольких минут здесь и там; речь идет о фундаментальном изменении экономики производства сложных компонентов.

От более быстрых циклов к более высокой пропускной способности

Самым прямым преимуществом единой установки является значительное сокращение общего времени цикла обработки одной детали. Речь идет не только о сокращении времени на ручную перестановку, но и о более эффективных стратегиях обработки, которые раньше были невозможны.

Оптимизация времени работы шпинделя

В условиях многостаночной обработки шпиндель станка часто останавливается дольше, чем выполняется резка. При многоосевой обработке время работы шпинделя - процент времени, в течение которого инструмент фактически снимает материал, - значительно увеличивается. После первоначальной настройки станок может работать непрерывно в течение всей детали, иногда часами. Именно так можно добиться максимальной отдачи от инвестиций в станок.

Превосходные траектории инструментов и условия резания

Возможность многоосевой обработки позволяет использовать более короткие и жесткие режущие инструменты. Поскольку станок может наклонять инструмент или деталь, чтобы избежать столкновений, нам не нужны длинные, хрупкие инструменты, которые подвержены вибрации и болтанию. Более короткие инструменты могут работать на более агрессивных скоростях и подачах, быстрее удаляя материал и сохраняя превосходную чистоту поверхности. Это означает, что мы часто можем совмещать черновую и чистовую обработку, что еще больше сокращает время цикла.

Финансовые и операционные последствия

Более быстрые циклы и меньшее количество настроек напрямую приводят к значительной экономии средств и операционным преимуществам. Именно здесь многоосевая обработка с ЧПУ доказывает свою ценность, выходящую за рамки просто технических возможностей.

Сокращение затрат на рабочую силу и крепление

Меньшее количество настроек означает, что на каждую деталь требуется меньше прямых трудозатрат. Квалифицированный машинист может настроить сложную работу на 5-осевом станке и запустить ее, освободив время для подготовки следующего задания или управления другим станком. Таким образом, квалифицированный труд используется гораздо эффективнее. Кроме того, отпадает необходимость в многочисленных, сложных и дорогостоящих приспособлениях. Часто достаточно одних высококачественных тисков или патрона.

| Фактор стоимости | Традиционная мультиустановка | Одиночная настройка Многоосевая |

|---|---|---|

| Трудозатраты на деталь | Высокий (несколько вмешательств) | Низкий (одна установка) |

| Стоимость крепления | Высокий (несколько индивидуальных светильников) | Низкий (одно стандартное крепление) |

| Коэффициент брака/переработки | Выше (усугубление ошибок) | Минимальный (высокая точность) |

| Время простоя машины | Значительный | Радикальное снижение |

В конечном счете, такая эффективность приводит к повышению производительности. Благодаря более быстрому и надежному производству деталей предприятие может выполнять больший объем работ, не нуждаясь в большем количестве станков и площадей. Для наших клиентов в PTSMAKE это означает, что мы можем поставлять сложные детали в более сжатые сроки и по более конкурентоспособной цене.

Одним словом, многоосевая обработка с ЧПУ революционизирует эффективность производства за счет объединения операций в единую установку. Такая стратегия позволяет значительно сократить ручную переналадку, что, в свою очередь, сокращает время цикла, минимизирует вероятность человеческой ошибки и снижает затраты на оплату труда. Для производителей результатом является значительное повышение производительности и пропускной способности. Это позволяет ускорить поставку сложных деталей и создать более экономически эффективный и конкурентоспособный производственный процесс.

Качество и последовательность: Минимизация отходов и ошибок?

Вы когда-нибудь сталкивались с проблемой производства, когда первая деталь идеальна, а тысячная немного не дотягивает? Мелкие несоответствия и высокий процент брака съедают бюджет и сроки вашего проекта?

Многоосевая обработка с ЧПУ решает эту проблему, используя автоматизацию и передовое программное обеспечение для устранения человеческого фактора. Этот процесс гарантирует, что каждая деталь будет точной копией первой, что значительно сокращает количество отходов и гарантирует стабильное качество при любом объеме производства.

Механика точности и воспроизводимости

Основным преимуществом многоосевой обработки с ЧПУ является ее способность создавать прямую, непрерывную связь между цифровым проектом и физическим изделием. Именно эта связь позволяет систематически устранять переменные, которые приводят к ошибкам и потерям. При традиционной обработке оператору может потребоваться интерпретировать чертежи, вручную настраивать станок или многократно менять приспособления. Каждый из этих этапов является потенциальной точкой отказа. Многоосевые системы, управляемые сложным программным обеспечением CAM, устраняют эти догадки. Станок следует заранее запрограммированной траектории движения инструмента с микронной точностью, каждый раз безупречно выполняя сложные разрезы и углы.

Одна настройка, несколько усилений

Одним из самых больших источников ошибок при изготовлении сложных деталей является повторное закрепление. Каждый раз, когда деталь разжимается, перемещается и снова зажимается для обработки другой грани, существует риск внести небольшую ошибку в выравнивание. Эти крошечные погрешности накапливаются, и возникает явление, известное как накопление допусков, которое может вывести готовую деталь за пределы требуемых спецификаций. Многоосевая обработка с ЧПУ сводит этот риск к минимуму, позволяя инструменту подходить к заготовке с нескольких сторон за один установ. Пятиосевой станок может обрабатывать пять граней куба, не вынимая его из тисков. Это позволяет сохранить деталь объемная точность4 относительно начальной точки отсчета, обеспечивая идеальное расположение всех элементов относительно друг друга.

Автоматизированные процессы для безупречного выполнения

Помимо траектории движения инструмента, автоматизация распространяется и на другие важные аспекты процесса. Автоматизированные устройства смены инструмента обеспечивают использование правильного инструмента для каждой операции без ручного вмешательства. Системы измерения в процессе обработки могут использоваться для измерения детали в середине цикла, автоматически корректируя любой незначительный износ инструмента или тепловые колебания в станке. Таким образом, создается самокорректирующийся контур обратной связи, поддерживающий стабильность от первой до последней детали.

| Сравнение характеристик | Традиционная обработка (3-осевая) | Многоосевая обработка с ЧПУ (5 осей) |

|---|---|---|

| Сложность установки | Требуется несколько установок | Единая настройка для большинства функций |

| Ввод данных оператором | Высокая зависимость от навыков | Требуется минимальное вмешательство |

| Потенциал ошибки | Высокий (повторное закрепление, интерпретация) | Низкий (автоматический, запрограммированный) |

| Согласованность между частями | Переменная | Чрезвычайно высокий |

Такой уровень автоматизации означает повторяемость, масштабируемость и предсказуемость процесса.

Количественные результаты: От теории к производственной реальности

Преимущества минимизации ошибок не только теоретические: они выражаются в ощутимом повышении производительности и рентабельности. В прошлых проектах PTSMAKE мы на собственном опыте убедились, что применение многоосевой стратегии меняет результаты производства. Речь идет не просто о производстве нескольких хороших деталей; речь идет о производстве тысяч идеальных деталей с минимальным количеством отходов. Сокращение количества брака и экономия машинного времени напрямую влияют на конечную цену изделия, делая высокоточное производство более доступным.

Пример уменьшения количества дефектов

Недавно мы работали с клиентом из отрасли медицинского оборудования, которому требовался сложный корпус с замысловатыми внутренними каналами. Предыдущий поставщик использовал серию 3-осевых операций, и из-за несоответствия допусков количество брака составляло почти 12%. После переоценки производственного процесса с нашей командой мы перенесли производство на один из наших 5-осевых обрабатывающих центров. Выполнив деталь за один установ, мы устранили ошибки повторного закрепления, которые приводили к дефектам. Результаты тестирования показали, что процент брака снизился до уровня менее 1,5%, что позволило значительно сократить расходы и обеспечить более надежную цепочку поставок для критически важного продукта.

Повышение урожайности по всем направлениям

Это не единичный случай. Принцип сокращения количества точек соприкосновения с человеком и этапов процесса неизменно приводит к повышению урожайности. Когда процесс стабилен и повторяем, можно прогнозировать выход продукции с высокой степенью достоверности. Это очень важно для крупных производств, где даже небольшое процентное улучшение выхода продукции может привести к существенной экономии и предотвратить дорогостоящие задержки производства.

| Метрика производства | До внедрения многоосевой системы | После внедрения многоосевой системы |

|---|---|---|

| Средний уровень дефектов | 6-8% | < 2% |

| Доходность на 1 000 единиц | ~930 деталей | >980 деталей |

| Время настройки машины | 3-4 часа (несколько установок) | < 1 час (одиночная установка) |

| Неудачи при осмотре | Частые | Редкие |

В конечном счете, постоянство, обеспечиваемое многоосевой обработкой с ЧПУ, укрепляет доверие. Когда наши клиенты знают, что каждая полученная ими деталь будет точно соответствовать их спецификациям, это упрощает процесс закупок и укрепляет наши партнерские отношения.

Многоосевая обработка с ЧПУ обеспечивает исключительное качество и стабильность, заменяя ручную вариативность автоматизированной точностью. Такой подход значительно снижает количество человеческих ошибок, а операции с одной установкой предотвращают возникновение перекосов допусков, характерных для традиционных методов. Как показывает практика применения в реальных условиях в компании PTSMAKE, эта технология позволяет добиться количественных улучшений, значительно снизить количество брака и гарантировать, что каждый компонент в крупносерийном производстве будет полностью соответствовать оригинальному проекту, что сводит к минимуму количество отходов и ошибок.

Технологический прогресс формирует многоосевую обработку с ЧПУ?

Вы пытаетесь обрабатывать сложные детали из прочных материалов без ущерба для скорости и точности? Длительное время цикла и износ инструмента снижают рентабельность проекта и приводят к задержкам производства?

Такие технологические достижения, как одновременное многоосевое управление, передовое программное обеспечение CAD/CAM и интеллектуальные системы, совершают революцию в обработке с ЧПУ. Они обеспечивают более быстрое производство, высокую точность и возможность работы со сложными материалами, что напрямую повышает конкурентоспособность и инновационность производства.

Эволюция многоосевой обработки с ЧПУ - это история преодоления физических ограничений. В течение многих лет основной проблемой было воплощение сложного цифрового проекта в реальном мире без многочисленных настроек, которые приводили к ошибкам и потере времени. Последние технологические скачки напрямую решают эту фундаментальную проблему, меняя наш подход к производству. Речь идет не только о том, чтобы двигаться быстрее, но и о том, чтобы двигаться умнее.

Основа: Управление и интеграция программного обеспечения

В основе современной многоосевой обработки лежит синергия между системами управления и программным обеспечением. Без бесперебойной связи между проектом (CAD), стратегией траектории инструмента (CAM) и контроллером станка даже самое современное оборудование будет неэффективным.

Одновременное управление несколькими осями

В отличие от 3+2 или индексированной обработки, где заготовка переставляется между операциями, одновременное многоосевое управление предполагает одновременное перемещение режущего инструмента и заготовки по четырем или пяти осям. Такое непрерывное движение позволяет создавать сложные криволинейные поверхности, подрезы и замысловатые детали за один установ. При этом поддерживается оптимальное сцепление инструмента с заготовкой, что улучшает качество обработки поверхности и продлевает срок службы инструмента. Эта возможность крайне важна для таких отраслей промышленности, как аэрокосмическая, где детали часто имеют органические, аэродинамические формы. Способность станка выполнять эти сложные движения зависит от его кинематическая цепь5, который определяет взаимосвязь между всеми движущимися частями.

Передовое программное обеспечение CAD/CAM

Современное программное обеспечение CAD/CAM - это мозг, стоящий за операциями. Оно делает больше, чем просто генерирует G-код. Современные платформы включают в себя мощные функции моделирования, которые позволяют визуализировать весь процесс обработки до того, как будет вырезан один чип. Такая виртуальная проверка помогает выявить возможные столкновения, оценить время цикла и оптимизировать траекторию инструмента для повышения эффективности. В компании PTSMAKE мы полагаемся на эти симуляции для снижения риска сложных проектов, гарантируя соблюдение жестких допусков и сроков поставки для наших клиентов. Это превращает процесс из метода проб и ошибок в предсказуемый, продуманный рабочий процесс.

Принципы высокоскоростной обработки (HSM)

Высокоскоростная обработка - это стратегия, а не просто увеличение числа оборотов. Она ориентирована на более легкие и быстрые резы, а не на медленные и тяжелые. Такой подход оказывает глубокое влияние на производительность.

| Характеристика | Традиционная обработка | Высокоскоростная обработка (HSM) |

|---|---|---|

| Глубина среза | Глубокий | Shallow |

| Скорость вращения шпинделя | От низкого до умеренного | Очень высокий |

| Скорость подачи | Умеренный | Высокий |

| Теплопередача | В заготовку и инструмент | В чип |

Эта методология, применяемая в многоосевой обработке с ЧПУ, позволяет снизить силы резания, минимизировать теплопередачу на заготовку и увеличить скорость съема материала. В результате уменьшается искажение детали, повышается точность и значительно сокращается время цикла. Это особенно эффективно для тонкостенных деталей и сложных материалов, склонных к закалке.

В то время как передовые системы управления и HSM закладывают основу, следующая волна инноваций направлена на то, чтобы сделать сам процесс обработки интеллектуальным и адаптивным. Эти усовершенствования расширяют границы достижимого, особенно при работе с самыми сложными материалами и геометрическими формами. Они добавляют слой данных в реальном времени и автоматизации, что повышает возможности многоосевых станков с ЧПУ от простого выполнения команд до активной оптимизации процесса.

Возвышение интеллектуальных и автоматизированных систем

Интеграция датчиков, аналитики данных и робототехники создает новую парадигму производства. Речь идет о создании системы, способной самостоятельно отслеживать ситуацию, адаптироваться к меняющимся условиям и работать с минимальным вмешательством человека, повышая эффективность и качество.

Мониторинг и адаптивное управление в процессе производства

Современные многоосевые станки с ЧПУ все чаще оснащаются сложными датчиками, которые в режиме реального времени отслеживают такие ключевые параметры, как вибрация инструмента, сила резания и температура. Эти данные поступают в блок управления станка, который может производить микрокоррекцию на лету. Например, при обнаружении чрезмерной вибрации - признака потенциального дребезга инструмента, который может испортить качество обработки поверхности детали, - система может автоматически отрегулировать скорость вращения шпинделя или подачу, чтобы стабилизировать процесс резания. Подобное адаптивное управление является принципиально важным для обработки экзотических сплавов, таких как инконель или титан, где условия резания могут быть непредсказуемыми. В прошлых проектах PTSMAKE эта технология помогла нам снизить количество брака более чем на 15% на особо сложных компонентах.

Интеграция роботов для автоматизации

Настоящее конкурентное преимущество в современном производстве часто достигается за счет автоматизации. Интеграция многоосевых станков с ЧПУ с роботизированными манипуляторами позволяет создавать автоматизированные производственные цеха, которые могут работать круглосуточно, что часто называют "производством без света". Роботам можно поручить загрузку сырьевых заготовок, выгрузку готовых деталей, проверку качества в процессе производства и даже замену изношенного инструмента. Это не только значительно повышает коэффициент использования оборудования и производительность, но и позволяет высвободить квалифицированных операторов, чтобы они могли сосредоточиться на более сложных задачах, таких как программирование и совершенствование процессов. Такой уровень автоматизации позволяет нам предлагать более конкурентоспособные цены и предсказуемые сроки выполнения заказов, особенно при крупносерийном производстве.

Прорывы в обработке сложных материалов

Способность эффективно обрабатывать прочные материалы - ключевой критерий высококлассного станка. Последние достижения в области стратегий построения траектории движения инструмента, обеспечиваемые мощным программным обеспечением CAM, делают эту задачу более достижимой.

| Стратегия обработки | Описание | Ключевое преимущество |

|---|---|---|

| Трохоидальное фрезерование | Использует круговую или "пилинговую" траекторию движения инструмента с малой радиальной глубиной резания, но большой осевой глубиной. | Предотвращает перегрузку инструмента и нагрев, идеально подходит для резки пазов в твердых материалах. |

| Адаптивный клиринг | Поддерживает постоянный угол зацепления инструмента, автоматически корректируя траекторию движения инструмента, чтобы избежать острых углов. | Позволяет увеличить скорость съема материала и продлить срок службы инструмента за счет предотвращения резких скачков силы резания. |

| 5-осевое снятие заусенцев | Использует универсальность 5-осевого станка для трассировки сложных кромок с помощью инструмента для снятия заусенцев, автоматизируя обычно ручной процесс. | Обеспечивает стабильное качество кромок и значительно сокращает ручной труд и сопутствующие расходы. |

Эти интеллектуальные траектории движения инструмента обеспечивают постоянную нагрузку на режущий инструмент, что очень важно для предотвращения поломки и продления срока службы при работе с материалами, которые подвергаются закалке или выделяют большое количество тепла. Освоив эти технологии, мы можем выполнять работы, которые раньше считались непомерно сложными или требовали много времени.

Достижения в области многоосевой обработки с ЧПУ - это не отдельные усовершенствования, а взаимосвязанная экосистема аппаратных средств, программного обеспечения и интеллектуальных систем. От фундаментальных принципов одновременного управления и HSM до интеграции адаптивных датчиков и роботизированной автоматизации - эти технологии решают основные производственные задачи. Они предоставляют инструменты для обработки сложных геометрических форм из трудных материалов с большей скоростью, беспрецедентной точностью и высокой надежностью. Эта эволюция напрямую ведет к усилению конкурентных позиций производителей и повышению качества продукции для всех.

Универсальность материалов и расширенные возможности многоосевой обработки.

Вы когда-нибудь проектировали сложную деталь, но вам сказали, что идеальный материал слишком сложен или дорог для обработки? Сталкивались ли вы с ограничениями, которые вынуждали вас идти на компромисс при выборе материала?

Многоосевая обработка с ЧПУ открывает доступ к широкому спектру материалов, от стандартных металлов до современных композитов. Благодаря динамической настройке траекторий движения инструмента, скоростей и подач, она позволяет преодолеть уникальные проблемы каждого материала, непосредственно повышая долговечность, производительность и свободу дизайна конечного продукта.

Многоосевая обработка с ЧПУ - это не только сложные геометрические формы, но и мастерство работы с материалами, которые позволяют воплотить эти геометрические формы в жизнь. Возможность подходить к заготовке под разными углами позволяет оптимизировать стратегии резания с учетом свойств, присущих каждому материалу, с чем не справляются традиционные 3-осевые станки. Такая адаптивность открывает возможности для использования материалов, которые ранее считались "необрабатываемыми" или экономически нецелесообразными.

Обработка широкого спектра металлов и сплавов

В основе многих ответственных применений лежат высокопроизводительные металлы. На опыте работы в PTSMAKE мы убедились, что многоосевые возможности меняют способы обработки этих материалов.

Черные и цветные металлы

Каждый металл - от нержавеющей стали до алюминия и титана - представляет собой уникальную проблему. Например, низкая теплопроводность титана может привести к чрезмерному нагреву режущего инструмента. Пятиосевой станок может поддерживать оптимальный угол резания, постоянно корректируя траекторию движения инструмента для управления нагревом и предотвращения затвердевания заготовки. Речь идет не только о предотвращении поломки инструмента, но и о сохранении целостности материала, что крайне важно для аэрокосмических и медицинских компонентов.

Сверхпрочные сплавы и экзотические материалы

Такие материалы, как инконель и хастеллой, известны своей прочностью при высоких температурах, но, как известно, с трудом поддаются обработке. Их склонность к закалке может мгновенно разрушить режущий инструмент. Многоосевая обработка с ЧПУ позволяет использовать технику, называемую трохоидальным фрезерованием, при котором инструмент делает непрерывные неглубокие срезы. Это позволяет поддерживать постоянную нагрузку на стружку, минимизировать нагрев и избежать остановок, вызывающих закалку. В результате получается готовая деталь, отвечающая техническим требованиям без ущерба для передовых свойств материала.

В таблице ниже, составленной на основе наших внутренних разработок, показано, как мы адаптируем стратегии для различных металлов:

| Свойства материала | Задача по обработке | Многоосевое решение для ЧПУ |

|---|---|---|

| Твердость (например, закаленная сталь) | Высокие силы резания, износ инструмента | Оптимизированный угол захвата инструмента, жесткая настройка |

| Пластичность (например, медь) | Нежная текстура, плохо ломается. | Охлаждающая жидкость под высоким давлением, острые режущие инструменты |

| Низкая теплопроводность (например, титан) | Повышение температуры на кончике инструмента | Постоянное движение инструмента, направленные струи охлаждающей жидкости |

| Закалка (например, инконель) | Материал твердеет во время резки | Постоянная нагрузка на стружку, трохоидальные траектории фрезерования |

Обработка современных композитов и пластмасс

Многофункциональность многоосевой обработки выходит далеко за рамки металлов. Она также является переломным моментом для композитов и инженерных пластмасс. Полимеры, армированные углеродным волокном (CFRP), и другие композиты анизотропный6 Свойства этих материалов зависят от направления волокон, то есть их прочность меняется в зависимости от направления волокон. Неправильная резка таких материалов может привести к расслоению и истиранию, что разрушит деталь. Многоосевой станок может ориентировать инструмент для резки вдоль направления волокон, обеспечивая чистоту обработки без нарушения целостности конструкции. Такой уровень контроля необходим для производства легких и высокопрочных компонентов для автомобильной и робототехнической промышленности.

Истинная сила многоосевой обработки с ЧПУ заключается не только в обработке более широкого спектра материалов, но и в том, как она повышает производительность и долговечность конечного продукта благодаря интеллектуальной адаптации процесса. Станок не просто режет материал, он реагирует на его специфическое поведение в режиме реального времени. Эта динамическая способность приводит к превосходной отделке поверхности, более жестким допускам и улучшенным механическим свойствам готовой детали.

Адаптация методов для достижения оптимальных характеристик материала

Способ обработки материала напрямую влияет на его конечное состояние. Агрессивная или неправильная обработка может вызвать внутренние напряжения, микротрещины и термические повреждения, которые ставят под угрозу долгосрочную надежность детали, даже если внешне она выглядит идеально.

Минимизация теплового стресса

Многие современные пластмассы и сплавы чувствительны к нагреву. Повышенные температуры во время обработки могут изменить их кристаллическую структуру, снизить прочность или вызвать коробление. Многоосевые системы отлично справляются с тепловым режимом. Станок может использовать более короткие инструменты, которые являются более жесткими и меньше вибрируют, снижая трение. Он также может создавать траектории движения инструмента, которые постоянно перемещают зону резания, предотвращая концентрацию тепла в одной области. В сочетании с охлаждающей жидкостью высокого давления, подаваемой через шпиндель, это позволяет материалу оставаться в оптимальном температурном диапазоне, сохраняя свои свойства. Это критически важный фактор, который мы контролируем для медицинских и электронных компонентов.

Улучшение качества и целостности поверхности

При традиционной обработке частые перестановки инструмента могут оставлять на поверхности детали небольшие следы или линии. Для задач, требующих гладких поверхностей для снижения трения или по эстетическим соображениям, это неприемлемо. При многоосевой обработке с ЧПУ инструмент может двигаться по сложной поверхности непрерывно, не втягиваясь. В результате получается превосходная однопроходная обработка, которая часто устраняет необходимость в дополнительных операциях полировки.

В этой таблице показано, как конкретные адаптации влияют на конечный продукт:

| Адаптация к механической обработке | Решение материальных проблем | Польза для производительности продукта |

|---|---|---|

| Непрерывное взаимодействие с инструментами | Следы на поверхности от смены инструмента | Улучшенная обработка поверхности, уменьшенные точки напряжения |

| Оптимизированная подача охлаждающей жидкости | Термические повреждения и расширение | Сохраняет целостность материала и стабильность размеров |

| Более короткие, более жесткие инструменты | Отклонение и вибрация инструмента | Более жесткие допуски, повышенная точность |

| Переменные углы резания | Труднодоступные функции | Позволяет создавать сложные конструкции без ослабления деталей |

В конечном итоге цель состоит в том, чтобы создать деталь, которая будет работать именно так, как задумал конструктор. В прошлых проектах PTSMAKE адаптация наших многоосевых стратегий к материалу стала ключом к достижению этой цели. Это превращает процесс обработки из простой задачи удаления материала в изысканное производственное решение, которое повышает ценность и надежность конечного продукта.

Многоосевая обработка с ЧПУ обеспечивает универсальность работы с широким спектром материалов, от прочных сверхпрочных сплавов до хрупких композитов. Его передовые возможности позволяют динамически адаптироваться к уникальным свойствам каждого материала, таким как твердость и термочувствительность. Такой интеллектуальный подход не просто позволяет создавать сложные конструкции, но и напрямую повышает долговечность, целостность поверхности и общую производительность конечного продукта, минимизируя напряжение и сохраняя присущую материалу прочность, обеспечивая соответствие деталей самым высоким инженерным стандартам.

Гибкость дизайна и возможности персонализации?

Вы когда-нибудь чувствовали себя ограниченным традиционным производством, вынужденным упрощать сложную конструкцию только для того, чтобы сделать ее пригодной для производства? Вам надоело идти на компромисс со своим инженерным видением из-за производственных ограничений?

Многоосевая обработка с ЧПУ раскрепощает конструкторов, позволяя создавать сложные, нестандартные детали непосредственно на основе моделей CAD. Она обеспечивает непревзойденную гибкость для быстрого создания прототипов, малосерийного производства и индивидуальных решений, что делает ее краеугольным камнем инноваций в сложных отраслях промышленности.

Многоосевая обработка с ЧПУ - это не просто усовершенствование, это изменение парадигмы проектирования изделий. Она напрямую устраняет ограничения, которые часто заставляют инженеров идти на компромисс. Возможность одновременно манипулировать инструментом и заготовкой по нескольким осям открывает мир геометрических возможностей, которые просто недоступны для обычных 3-осевых станков.

Открывая истинную геометрическую свободу

При традиционной обработке такие элементы, как подрезы, отверстия под углом и глубокие узкие полости, часто требуют нескольких установок, специальных приспособлений или полного пересмотра конструкции. Каждая дополнительная установка повышает риск ошибки, увеличивает время производства и приводит к росту затрат. Многоосевая обработка решает эту проблему. Подходя к заготовке практически под любым углом, она позволяет создавать сложные контуры и внутренние элементы за одну непрерывную операцию. Такой подход с одной установкой, являющийся основным преимуществом технологии, имеет решающее значение для соблюдения жестких допусков. Он гарантирует, что все детали будут обработаны относительно друг друга с исключительной точностью, исключая возможность перекоса, который может возникнуть при повторной обработке детали. Станок Кинематика7 Определите, как эти сложные движения координируются для получения конечной формы.

От быстрых прототипов до деталей на заказ

Скорость, с которой цифровой дизайн может быть преобразован в физический компонент, является огромным преимуществом. Эта возможность неоценима для быстрого создания прототипов и итеративных циклов проектирования. Инженеры могут получить на руки функциональный прототип уже через несколько дней, а не недель, что позволяет быстрее проводить тестирование, проверку и доработку. Такая оперативность значительно сокращает сроки разработки продукта.

| Характеристика | Трехкоординатная обработка с ЧПУ | Многоосевая обработка с ЧПУ |

|---|---|---|

| Undercuts | Требуется многократная настройка или специальный инструмент | Легко обрабатывается за один установ |

| Сложные кривые | Приближенное значение с помощью степпинга | Плавные, непрерывные траектории движения инструмента |

| Угловые отверстия | Требуются угловые пластины или несколько установок | Сверление под любым углом |

| Время производства | Дольше из-за множества настроек | Сокращение расходов благодаря единой установке |

Эта гибкость выходит за рамки создания прототипов. Для отраслей, где требуется малосерийное производство или изготовление единичных деталей на заказ, таких как специализированное оборудование или робототехника, многоосевая обработка является идеальным решением. Она позволяет обойтись без дорогостоящих пресс-форм или оснастки, что делает производство на заказ экономически выгодным.

Гибкость проектирования, обеспечиваемая многоосевой обработкой с ЧПУ, позволяет инженерам создавать индивидуальные решения, отвечающие уникальным задачам высокотехнологичных отраслей. Здесь производительность, надежность и индивидуальность не просто желательны - они необходимы. В компании PTSMAKE мы видели, как эта технология стимулирует инновации в тех областях, где неудача недопустима.

Индивидуальные решения для требовательных отраслей

Различные отрасли используют эту технологию для решения конкретных задач. Возможность производить детали оптимальной, органической формы - это переломный момент.

Аэрокосмическая и медицинская техника

В аэрокосмической промышленности важен каждый грамм. Многоосевая обработка используется для производства легких, но невероятно прочных компонентов, таких как монолитные конструктивные элементы, крыльчатки и лопатки турбин. Эти детали часто имеют сложные изгибы и тонкие стенки, которые невозможно создать другими методами. Обрабатывая их из единого блока высокопроизводительного сплава, мы устраняем слабые места, связанные с соединениями или сварными швами.

В медицине эта технология также используется для изготовления имплантатов и сложных хирургических инструментов с учетом индивидуальных особенностей пациента. Например, имплантат коленного сустава, изготовленный по индивидуальному заказу, может быть обработан таким образом, чтобы идеально соответствовать анатомии пациента, что повышает комфорт и долговечность. Хирургические инструменты со сложными нелинейными каналами для жидкостей или проводов могут быть изготовлены как единое целое, что повышает их функциональность и стерильность.

Сила консолидации частей

Одним из наиболее эффективных применений этой свободы проектирования является консолидация деталей. Узел, который когда-то состоял из множества отдельных компонентов, часто может быть спроектирован и обработан как единая сложная деталь. Это дает огромные преимущества.

| Выгода от консолидации | Описание |

|---|---|

| Повышенная прочность | Устраняет такие слабые места, как сварные швы, болты или заделки. |

| Уменьшенный вес | Одна оптимизированная деталь зачастую легче, чем сборка. |

| Снижение затрат на сборку | Сокращает трудозатраты и потребность в крепеже. |

| Упрощенная цепочка поставок | Управление одним номером детали вместо нескольких. |

В одном из прошлых проектов мы работали с клиентом из сектора робототехники над объединением шарнирного соединения из пяти отдельных обработанных деталей в один монолитный компонент. Новая конструкция, созданная благодаря 5-осевой обработке, была не только прочнее и легче, но и сократила время сборки более чем на 75%, обеспечив значительное конкурентное преимущество. Именно такое преобразующее воздействие оказывает настоящая гибкость конструкции.

Многоосевая обработка с ЧПУ коренным образом меняет соотношение между проектированием и производством. Она устраняет традиционные барьеры, позволяя инженерам создавать сложные, индивидуальные детали без компромиссов. Эта технология является катализатором инноваций, позволяя быстро создавать прототипы, индивидуальные решения и консолидировать детали в самых сложных отраслях. Она превращает амбициозные концепции в высокопроизводительные физические компоненты с непревзойденной точностью и гибкостью, что делает ее незаменимым инструментом для решения современных инженерных задач, где оптимизация формы и функций имеет первостепенное значение.

Оценка окупаемости инвестиций в многоосевую обработку с ЧПУ: Практическая схема.

Вам сложно обосновать более высокую стоимость многоосевой обработки для своих проектов? Это распространенная проблема, когда сложные детали делают традиционные методы производства неэффективными и дорогостоящими.

Выбирайте многоосевую обработку с ЧПУ, если экономия от консолидации настроек, сокращения трудозатрат и уменьшения количества ошибок перевешивает более высокую почасовую оплату. Она обеспечивает наилучшую окупаемость инвестиций в сложные детали, жесткие допуски и мало- и среднесерийное производство за счет значительного повышения качества и сокращения времени выполнения заказа.

Для принятия решения о выборе метода производства требуется нечто большее, чем просто сравнение расценок. Настоящий анализ затрат и выгод предполагает рассмотрение всего жизненного цикла производства. В случае многоосевой обработки с ЧПУ окупаемость инвестиций (ROI) становится очевидной, когда вы разбиваете общую стоимость одной детали, а не только машинное время. Давайте построим простую схему для принятия решения.

Ключевые факторы при расчете рентабельности инвестиций

Для начала вам необходимо оценить расходы, выходящие за рамки первоначальной сметы. Более высокая почасовая ставка многоосевого станка может ввести в заблуждение, если она исключает другие, более существенные расходы.

- Расходы на установку и крепление: Для изготовления сложной детали на 3-осевом станке может потребоваться три, четыре или даже больше уникальных настроек. Для каждой установки требуются специальные приспособления, время простоя станка и квалифицированная рабочая сила. Пятиосевой станок часто выполняет ту же деталь за одну установку, что значительно снижает совокупные затраты.

- Время цикла: Хотя время резки может быть одинаковым, общее время от сырья до готовой детали при многоосевой обработке значительно меньше. Устранение времени, затрачиваемого на перемещение, повторное закрепление и калибровку детали между операциями, - это огромный выигрыш в эффективности.

- Расходы на оплату труда: Меньшее количество настроек напрямую означает меньшее количество часов вмешательства оператора. Это не только снижает прямые трудозатраты, но и высвобождает квалифицированных машинистов для выполнения других ценных задач.

- Риск и уровень лома: Каждый раз, когда деталь перемещается и заново обрабатывается, существует риск ошибки. Неточности в позиционировании могут привести к браку, а это общие потери материала, машинного времени и труда. Многоосевая обработка с одной установкой сводит этот риск к минимуму. Постепенный амортизация8 Затраты на оснастку и приспособления в течение производственного цикла также становятся более предсказуемыми.

Сравнение затрат: Упрощенный пример

Давайте сравним изготовление умеренно сложной детали с помощью двух разных методов.

| Фактор стоимости | Трехкоординатная обработка (4 установки) | 5-осевая обработка (1 установка) |

|---|---|---|

| Стоимость светильника | Высокий (4 светильника на заказ) | Низкий (1 простое крепление) |

| Время установки | 4 часа | 1 час |

| Время цикла (общее) | 45 минут | 30 минут |

| Трудовое вмешательство | Высокий (постоянный контроль) | Низкий (минимальный надзор) |

| Риск ошибки | От умеренного до высокого | Очень низкий |

| Общая стоимость одной детали | Часто выше для сложных деталей | Часто ниже для сложных деталей |

Как видите, хотя почасовая ставка для 5-осевого станка может быть выше на 30-50%, общая стоимость одной детали может оказаться значительно ниже, если учесть другие важные переменные.

Количественный анализ очень важен, но он не раскрывает всей истории. "Скрытые" преимущества многоосевой обработки с ЧПУ часто обеспечивают наиболее значительную долгосрочную ценность. Эти качественные преимущества могут напрямую повлиять на производительность вашего продукта, репутацию вашего бренда и общую эффективность работы. В проектах, которыми мы занимались в PTSMAKE, эти факторы часто становятся решающими для наших клиентов.

За пределами цифр: Общая стоимость владения

Общая стоимость владения (TCO) включает в себя все прямые и косвенные затраты, связанные с деталью на протяжении всего ее жизненного цикла. Именно в этом случае многоосевая обработка становится по-настоящему сильной.

Повышенное качество и последовательность

Поскольку деталь обрабатывается за один зажим, геометрические соотношения между элементами идеально сохраняются. Отсутствует риск возникновения ошибок при укладке допусков, которые могут возникнуть при перемещении детали между несколькими станками или установками. В результате:

- Превосходная точность: Достижение более жестких допусков становится стандартом, а не проблемой.

- Улучшенная отделка поверхности: Инструмент может поддерживать оптимальный угол наклона к поверхности детали, устраняя мелкие дефекты, которые могут возникнуть в результате многократных настроек.

- Непревзойденная повторяемость: Каждая деталь в партии практически идентична, что обеспечивает стабильность сборки и производительности.

Ускорение выхода на рынок и упрощение цепочки поставок

Консолидация операций на одной машине существенно влияет на сроки выполнения работ.

- Сокращение сроков изготовления: Устранение очередей к различным машинам и ручных процессов значительно сокращает время от заказа до поставки. В некоторых исследованиях наших клиентов время выполнения заказа сократилось более чем на 40%.

- Упрощенная логистика: Вы управляете одним процессом, а не координируете работу нескольких поставщиков или внутренних отделов. Это сокращает административные расходы и потенциальные точки отказа в вашей цепочке поставок.

Взвешивание качественных факторов

Принимая решение, подумайте, как эти менее ощутимые преимущества согласуются с целями вашего проекта.

| Фактор | Трехкоординатная обработка | Многоосевая обработка с ЧПУ | Влияние на проект |

|---|---|---|---|

| Свобода дизайна | Ограниченный | Почти без ограничений | Позволяет разрабатывать более инновационные и эффективные продукты. |

| Качество деталей | Хорошо, но зависит от оператора | Исключительные и последовательные | Сокращает количество проблем при сборке и повышает надежность конечного продукта. |

| Риск задержек | Выше (несколько ступеней) | Меньше (упрощенный процесс) | Повышает предсказуемость и соблюдение сроков проекта. |

| Управление поставщиками | Потенциально сложный | Упрощенный | Освобождает ресурсы для закупок и проектирования. |

Выбор многоосевой обработки с ЧПУ - это не просто производственное решение; это стратегическое решение, которое может обеспечить значительное конкурентное преимущество за счет более быстрого и надежного производства высококачественных деталей.

Принятие решения о выборе многоосевой обработки с ЧПУ требует перехода от сравнения почасовой оплаты к проведению полного анализа окупаемости инвестиций. Хотя первоначальные затраты кажутся более высокими, они часто оказываются более экономичными для сложных деталей. Если учесть такие факторы, как сокращение времени наладки, снижение трудозатрат и минимальное количество ошибок, можно получить более четкое представление об общих затратах. Представленная схема помогает сопоставить количественные затраты с такими важными качественными преимуществами, как превосходное качество, свобода проектирования и ускоренный выход на рынок.

Проблемы и ограничения при многоосевой обработке с ЧПУ?

Вы когда-нибудь чувствовали, что многоосевая обработка недосягаема? Вы видите, какие невероятные детали она может производить, но путь к ее внедрению кажется полным препятствий.

Основными проблемами многоосевой обработки с ЧПУ являются значительные первоначальные капиталовложения, сложность программирования и моделирования, высокий уровень квалификации операторов и жесткие требования к техническому обслуживанию. Успешное преодоление этих препятствий - ключ к раскрытию всего потенциала технологии в плане эффективности и точности.

Многоосевая обработка на станках с ЧПУ - это переломный момент, но это не простая модернизация "подключи и работай". Для того чтобы шагнуть в этот мир, необходимо четко понимать, с чем придется столкнуться. По моему опыту, финансовое обязательство часто является первым и наиболее существенным барьером для многих предприятий.

Слон в комнате: Первоначальные капиталовложения

Пятиосевой станок - это не просто оборудование, это комплексная система. Первоначальные затраты выходят далеко за рамки стоимости станка. Вы должны учесть сложное программное обеспечение CAM, способное обрабатывать одновременные многоосевые траектории инструментов, специализированную оснастку и, возможно, высококлассные решения для закрепления деталей. В некоторых из наших прошлых проектов в PTSMAKE мы обнаружили, что вспомогательная инфраструктура и программное обеспечение могут добавить значительный процент к первоначальной стоимости станка. Очень важно закладывать в бюджет всю экосистему, а не только сам станок. Невыполнение этого требования может привести к тому, что мощный станок будет использоваться недостаточно эффективно из-за узких мест в программном обеспечении или оснастке.

| Компонент затрат | Установка 3 осей (базовая) | Установка 5 осей (множитель) |

|---|---|---|

| Станок с ЧПУ | 1x | 2,5x - 5x |

| Программное обеспечение CAM | 1x | 2х - 4х |

| Инструментальная оснастка | 1x | 1,5x - 3x |

| Обучение | 1x | 3x - 5x |

Крутая кривая обучения программированию

Программирование 3-осевого станка относительно простое. Программирование многоосевых станков с ЧПУ - это совершенно другая дисциплина. Оно включает в себя управление ориентацией инструмента в дополнение к его положению, что добавляет дополнительные уровни сложности. Программист должен постоянно мыслить в трехмерном пространстве, учитывая углы подхода инструмента, возможные столкновения между инструментом, держателем, деталью и компонентами станка. Именно здесь передовое программное обеспечение становится незаменимым. Инструменты для кинематическое моделирование9 не роскошь, а необходимость для проверки траекторий инструмента и предотвращения катастрофических, дорогостоящих сбоев еще до того, как станок начнет резать. Это требует значительных инвестиций в программное обеспечение и времени, необходимого для обучения программистов его эффективному использованию. Мы убедились, что хорошо обученный программист может значительно сократить время наладки и цикла, что напрямую влияет на рентабельность.

Помимо первоначальных инвестиций и программирования, человеческий и эксплуатационный факторы создают свой собственный уникальный набор проблем. Многоосевой станок хорош лишь настолько, насколько хорош человек, управляющий им, и процессы, обеспечивающие его обслуживание. Это постоянные обязательства, требующие постоянного внимания и ресурсов.

Поиск "маэстро": Требования к квалификации оператора

При использовании многоосевых станков роль оператора существенно меняется. Из оператора станка он превращается в высококвалифицированного специалиста. Опытный оператор многоосевых станков должен хорошо разбираться в кинематике станка, G-коде и сложных процедурах настройки. Они должны уметь устранять неисправности, которые гораздо сложнее, чем на 3-осевом станке. Найти людей с таким набором навыков бывает непросто, а удержать их очень важно. В компании PTSMAKE мы разработали эффективные программы внутреннего обучения для повышения квалификации наших сотрудников, чтобы они развивались вместе с нашими технологиями. Инвестиции в персонал так же важны, как и инвестиции в оборудование. Квалифицированный оператор может оптимизировать процессы на лету, минимизировать время простоя и гарантировать соответствие каждой детали спецификации, а это бесценно.

Поддерживайте здоровье машины: Требования к техническому обслуживанию

Механическая сложность, обеспечивающая возможности 5-осевого станка, также делает его более сложным в обслуживании. С большим количеством движущихся частей - вращающихся столов, цапф и поворотных шпиндельных головок - существует больше потенциальных точек отказа. Простои такого дорогостоящего станка обходятся невероятно дорого, причем не только в виде упущенной продукции, но и в виде потенциальных задержек для клиентов.

Строгий график профилактического обслуживания не подлежит обсуждению.

| Задача по обслуживанию | Частота |

|---|---|

| Проверьте уровни жидкостей | Ежедневно |

| Очистите внутреннюю поверхность машины | Ежедневно |

| Осмотр инструмента и держателей | Еженедельник |

| Проверьте смазку осей | Еженедельник |

| Калибровка осей | Ежемесячно/ежеквартально |

| Осмотрите уплотнения и стеклоочистители | Ежемесячно |

Соблюдение такого строгого графика помогает выявить мелкие неполадки до того, как они превратятся в серьезные проблемы. Такая эксплуатационная дисциплина многократно окупается за счет максимального увеличения времени безотказной работы и сохранения точности станка на протяжении всего срока службы.

Хотя многоосевая обработка с ЧПУ сопряжена с такими проблемами, как высокая первоначальная стоимость, сложное программирование, необходимость в квалифицированном операторе и интенсивное техническое обслуживание, они не являются непреодолимыми. Основными препятствиями являются первоначальные финансовые обязательства и сложная кривая обучения программированию и эксплуатации. Если подойти к внедрению технологии с четкой стратегией инвестиций, обучения и развития процессов, любой производственный бизнес сможет успешно преодолеть эти барьеры и использовать огромную мощь этой передовой технологии для производства превосходных деталей.

Тенденции будущего: Автоматизация, IoT и умное производство?

Чувствуете, что вас переполняют звучные слова "Индустрия 4.0"? Интересует, как автоматизация и IoT на самом деле влияют на ваш многоосевой обрабатывающий центр с ЧПУ или это просто шумиха?

Будущее многоосевой обработки с ЧПУ - за "умным" производством, где автоматизация, IoT и аналитика данных сливаются воедино. Такая интеграция повышает эффективность, обеспечивает предиктивное обслуживание для предотвращения простоев и позволяет контролировать качество в режиме реального времени, кардинально меняя способы производства сложных деталей.

Ландшафт производства меняется под нашими ногами. То, что когда-то было научной фантастикой, теперь становится реальностью цеха. Интеграция передовых цифровых технологий с традиционными процессами обработки - это не просто тенденция, это фундаментальная эволюция. Для многоосевой обработки с ЧПУ это означает переход от простого выполнения G-кода к созданию интеллектуальных, самоосознающих производственных экосистем.

Основные компоненты интеллектуального механического цеха

В основе этой трансформации лежат три ключевых столпа: автоматизация, Интернет вещей (IoT) и аналитика данных. Они не работают изолированно друг от друга; их сила заключается в том, как они соединяются и взаимодействуют друг с другом.

Автоматизация за пределами робототехники

Когда мы думаем об автоматизации в ЧПУ, на ум часто приходят роботизированные руки, загружающие и выгружающие детали. Но настоящая интеллектуальная автоматизация гораздо глубже. Она включает в себя автоматизированные системы управления инструментами, которые заменяют изношенные инструменты без участия человека, интегрированные КИМ, выполняющие измерения в процессе обработки, и устройства смены паллет, позволяющие станкам работать без присмотра в течение нескольких часов и даже ночи. Такой уровень автоматизации значительно снижает вероятность человеческих ошибок и обеспечивает максимальную загрузку оборудования.

IoT: Дать машинам голос

Интернет вещей - это соединение машин и предоставление им возможности общаться. В условиях многоосевой обработки с ЧПУ это означает встраивание датчиков во все оборудование. Эти датчики могут отслеживать все: от вибрации шпинделя и температуры охлаждающей жидкости до крутящего момента осевого двигателя. Этот постоянный поток данных обеспечивает проверку состояния станка в режиме реального времени, превращая его из молчаливой рабочей лошадки в активного участника производственного процесса. Это составные части киберфизические системы10Где цифровые средства управления и физические процессы тесно переплетаются.

| Характеристика | Традиционная обработка | Интеллектуальная обработка (с поддержкой IoT) |

|---|---|---|

| Сбор данных | Ручное управление; периодические проверки | Автоматизированный; непрерывный поток |

| Мониторинг оборудования | Наблюдение оператора | Данные датчиков в реальном времени |

| Принятие решений | На основе опыта | Проницательность, основанная на данных |

| Управление процессом | Реактивные корректировки | Проактивность и прогнозирование |

Эта взаимосвязанная среда является основой для превращения необработанных данных в полезные сведения, и именно здесь на помощь приходит аналитика данных.

В будущем конвергенция этих технологий обещает еще более глубокие изменения. Нынешняя интеграция - это только начало. Будущее за созданием систем, которые не только контролируют и сообщают, но и прогнозируют, учатся и самооптимизируются. В этом и заключается истинная перспектива "умного производства" для таких сложных процессов, как многоосевая обработка с ЧПУ.

Прогнозируемая мощность и самооптимизирующиеся системы

Следующий скачок вперед произойдет благодаря искусственному интеллекту (ИИ) и машинному обучению (МЛ). Эти технологии позволят преобразовать огромные массивы данных, генерируемые датчиками IoT, в высокоточные прогнозы и автоматизированные действия, что поднимет эффективность и качество на новую высоту.

От предиктивного к предписывающему техническому обслуживанию

Предиктивное обслуживание, которое предупреждает нас о выходе из строя того или иного компонента, уже стало огромным шагом. Будущее за предписание обслуживание. Алгоритмы искусственного интеллекта не просто скажут вам, что подшипник шпинделя, скорее всего, выйдет из строя на следующей неделе; они проанализируют производственные графики, наличие материалов и графики работы технических специалистов, чтобы рекомендовать абсолютно оптимальное время для замены с минимальными перебоями. В ходе наших исследований в PTSMAKE мы видели моделирование, которое показало, что такой подход может повысить общую эффективность оборудования (OEE) еще на 5-10% по сравнению с текущими прогностическими моделями.

Контроль качества в режиме реального времени, который сам себя исправляет

Представьте себе многоосевой станок, который не просто обнаруживает отклонение размеров, а исправляет его на лету. Будущие системы будут использовать метрологические данные в процессе обработки для обеспечения обратной связи с контроллером ЧПУ. Если инструмент начинает изнашиваться и критический размер начинает отклоняться от нормы, система автоматически отрегулирует смещение инструмента, чтобы вернуть деталь в спецификацию на следующем же проходе. Такой замкнутый цикл контроля качества сводит к минимуму количество брака и устраняет необходимость в послепроизводственном контроле многих деталей.

| Тенденция будущего | Влияние на производственные KPI | Пример |

|---|---|---|

| Рецептурное обслуживание | Повышение OEE, сокращение времени простоя | AI планирует замену подшипников во время плановой переналадки. |

| Самокорректирующийся контроль качества | Почти нулевой процент брака, более высокий Cpk | Станок регулирует траекторию движения инструмента в середине резания, чтобы соблюсти допуск. |

| Цифровое моделирование близнецов | Сокращение времени установки, успех первой части | Весь процесс проверяется практически до резки металла. |

Это приводит к концепции "цифрового двойника" - виртуальной, динамической копии физического станка. Прежде чем загрузить заготовку, мы можем запустить всю программу обработки на цифровом двойнике, моделируя траектории движения инструмента, удаление материала и тепловое расширение. Это позволяет нам оптимизировать процесс и выявить возможные столкновения или проблемы с качеством в виртуальном мире, гарантируя, что первая физическая деталь будет идеальной.

Будущее многоосевой обработки с ЧПУ - интеллектуальное и взаимосвязанное. Автоматизация, IoT и аналитика данных - это не просто дополнения, это основные компоненты, формирующие новую эру производства. Эта интеграция обеспечивает беспрецедентный рост эффективности, позволяет проводить прогнозируемое техническое обслуживание, исключающее неожиданности, и создавать системы контроля качества в режиме реального времени, гарантирующие безупречное качество каждой детали. По мере продвижения вперед эти интеллектуальные технологии станут стандартом для достижения точности и надежности, которых ожидают наши клиенты.

Разблокируйте промышленную производительность с помощью многоосевой обработки с ЧПУ PTSMAKE

Готовы превратить сложные инженерные задачи в высокоточные решения? Свяжитесь с PTSMAKE прямо сейчас, чтобы получить индивидуальное предложение и узнать, как наша передовая многоосевая обработка с ЧПУ обеспечивает непревзойденное качество, эффективность и индивидуальный подход для ваших самых сложных проектов - от прототипа до производства. Сделайте следующий шаг с надежным партнером!

Узнайте о принципах движения станка, которые необходимы для оптимизации сложных конструкций деталей для производства. ↩

Узнайте, как система управления преобразует сложный код в плавные, скоординированные движения, обеспечивающие превосходное качество деталей. ↩

Узнайте, как рассчитываются перемещения осей станка для создания эффективных траекторий инструмента без столкновений. ↩

Поймите, как эта важнейшая метрика определяет истинную точность станка с ЧПУ в 3D-пространстве. ↩

Перейдите по этой ссылке, чтобы понять, как физическая структура машины влияет на ее точность и возможности. ↩

Узнайте, как направленные свойства могут повлиять на прочность материала и выбор способа обработки. ↩

Нажмите, чтобы понять принципы движения станка, позволяющие выполнять сложную многоосевую обработку. ↩

Поймите, как эта финансовая концепция влияет на истинную стоимость и рентабельность ваших производственных проектов. ↩

Узнайте, как виртуальное моделирование станка предотвращает дорогостоящие столкновения и оптимизирует траекторию инструмента перед резкой одного чипа. ↩

Поймите основную концепцию, связывающую физические машины с цифровыми вычислениями, и узнайте, как работают "умные" фабрики. ↩