Ваши детали, обрабатываемые на станках с ЧПУ, постоянно сталкиваются с износом, коррозией и проблемами производительности в сложных промышленных условиях. Стандартная обработка поверхностей часто выходит из строя, когда детали должны сохранять точность при больших нагрузках, химическом воздействии или в условиях повышенного трения.

Хромирование превращает детали, обработанные на станках с ЧПУ, в долговечные, прецизионные компоненты, которые противостоят износу и коррозии, сохраняя жесткие допуски. Такая обработка поверхности продлевает срок службы деталей, снижает затраты на обслуживание и обеспечивает стабильную производительность в аэрокосмической, автомобильной, гидравлической и производственной сферах.

Это руководство охватывает все, что вам нужно знать о хромировании прецизионных деталей. Я расскажу вам о различных типах покрытия, материалах, контроле допусков и о том, как выбрать правильный подход для ваших конкретных требований.

Почему хромирование повышает производительность критически важных компонентов

При разработке критически важных компонентов материал основы - это только половина дела. Отделка поверхности часто определяет истинную долговечность и надежность детали. Именно здесь в игру вступает обработка поверхности.

Основные преимущества хромирования

Хромирование промышленных деталей обладает целым рядом преимуществ. Оно создает барьер, значительно повышающий долговечность.

Превосходная износостойкость

Основное преимущество - исключительная твердость. Этот слой защищает детали от трения и истирания, продлевая срок их службы.

Непревзойденная защита от коррозии

Хром от природы устойчив к окислению. Это делает его идеальным средством защиты от влаги и коррозии.

| Характеристика | Непокрытый компонент | Хромированный компонент |

|---|---|---|

| Твердость | Умеренный | Очень высокий |

| Риск коррозии | Высокий | Очень низкий |

| Продолжительность жизни | Стандарт | Расширенный |

За пределами поверхности: Обеспечение долгосрочной стабильности

Преимущества хромирования выходят за рамки просто защиты. Этот процесс очень важен для сохранения целостности конструкции детали с течением времени, особенно для деталей, которые мы обрабатываем в PTSMAKE.

Соблюдение точности размеров

Для высокоточных деталей даже микроскопические изменения могут привести к поломке. Твердое хромирование создает тонкий равномерный слой, который фиксирует размеры детали. Это предотвращает износ и изменение критических допусков в процессе эксплуатации. Наши испытания показывают, что такая стабильность является ключевым фактором для оборудования с высоким циклом работы.

Этот процесс также помогает справиться с тепловым расширением. Покрытие выступает в качестве стабильного барьера, который необходим для компонентов, работающих при различных температурах. В некоторых областях применения наличие Микротрещины1 в слое хрома может даже улучшить эксплуатационные характеристики. Эти крошечные трещинки могут удерживать смазочные материалы, снижая трение движущихся частей.

Виды покрытий для промышленного применения

Разные области применения требуют разных подходов. Понимание этого различия крайне важно для правильной спецификации.

| Тип покрытия | Основное использование | Ключевая характеристика |

|---|---|---|

| Твердый хром | Промышленные детали | Функциональность, высокая твердость |

| Декоративный хром | Автомобильная отделка | Эстетика, тонкий слой |

| Черный хром | Оптические инструменты | Пониженная отражающая способность |

Хромирование обеспечивает исключительную износо- и коррозионную стойкость. Оно также обеспечивает долговременную стабильность размеров, что делает его важнейшим средством обработки поверхностей для промышленных деталей, требующих надежности и точности в сложных условиях.

Полное описание типов хромирования

Когда мы говорим о хромировании, это не универсальное решение. Две основные категории - это твердый хром и декоративный хром. Они служат совершенно разным целям.

Твердое хромирование - это функциональность. Оно создает прочную, износостойкую поверхность. Подумайте о промышленных деталях, которые должны служить долго.

Декоративный хром, с другой стороны, предназначен для эстетики. Он обеспечивает классическую зеркальную отделку, которую можно увидеть на автомобильных бамперах или кранах.

Вот краткий обзор:

| Тип покрытия | Основная цель | Ключевая особенность |

|---|---|---|

| Твердый хром | Инженерия | Долговечность |

| Декоративный хром | Эстетика | Блеск |

Эти различия очень важны для инженеров и дизайнеров.

Давайте подробнее разберемся, что их отличает. Процесс подачи заявки - одно из главных отличий. Твердое хромированное покрытие наносится непосредственно на основной металл, чаще всего сталь. Это создает прочное соединение и очень толстое покрытие.

И наоборот, декоративное хромирование это гораздо более тонкий слой. Он почти всегда требует нанесения никелевого или медного покрытия. Этот никелевый слой обеспечивает гладкость, отражательную способность и большую часть коррозионной стойкости. Слой хрома сверху невероятно тонок и в первую очередь защищает никель от потускнения.

Отличается и сам гальванический раствор. В обоих случаях традиционно используется ванна, содержащая шестивалентный хром2, Но конкретные параметры настраиваются для достижения различных результатов. Благодаря своей толщине и непосредственному применению твердый хром обеспечивает превосходную твердость и смазывающую способность, что делает его идеальным для промышленные хромовые покрытия на поршнях, цилиндрах и пресс-формах.

Вот более подробная информация:

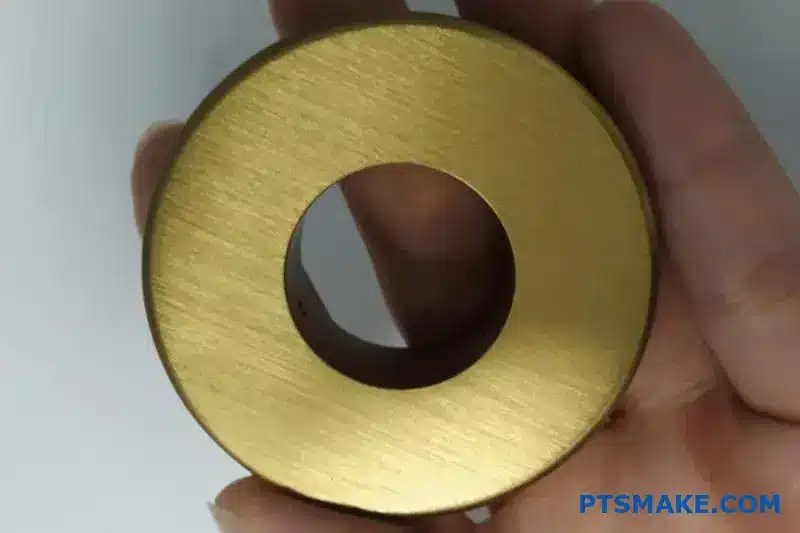

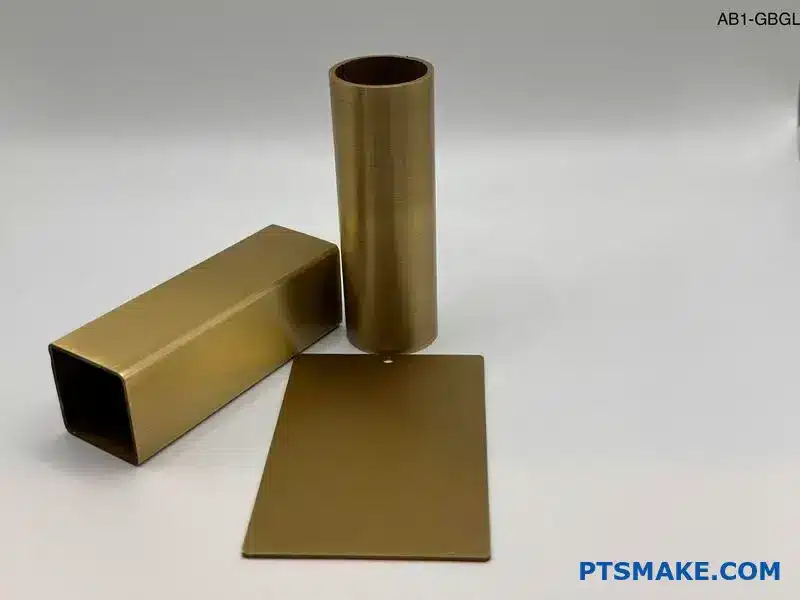

| Характеристика | Твердое хромирование | Декоративное хромирование |

|---|---|---|

| Толщина | Обычно 20-100 мкм | Обычно 0,05-0,5 мкм |

| Процесс | Наносится непосредственно на основной металл | Требуется никель/медный подслой |

| Долговечность | Чрезвычайно высокая износостойкость | Умеренная коррозионная стойкость |

| Внешний вид | От матового до полусветлого | Зеркальный, отражающий |

В компании PTSMAKE мы помогаем клиентам выбрать подходящую отделку в зависимости от того, что важнее для детали - производительность или внешний вид.

Одним словом, выбор между твердым и декоративным хромированием зависит исключительно от области применения. Твердый хром предназначен для промышленной долговечности и функциональности, в то время как декоративный хром обеспечивает блестящее, устойчивое к коррозии покрытие для потребительских товаров. Разница заключается в толщине и технологическом процессе.

Как выбрать правильное хромирование для вашего применения

Выбор правильного хромированного покрытия имеет решающее значение. Речь идет не только о блестящем покрытии. Выбор напрямую влияет на производительность и срок службы компонентов.

Инженеры и менеджеры по закупкам должны взвесить различные факторы. Функциональные потребности часто диктуют оптимальный тип хромирования.

Твердый хром против декоративного хрома

Первый выбор - между твердым и декоративным хромом. Их свойства сильно отличаются. Твердый хром - это функциональность. Декоративный хром - для внешнего вида.

| Характеристика | Твердое хромирование | Декоративное хромирование |

|---|---|---|

| Основная цель | Функциональность (износ, твердость) | Эстетика (блеск, привлекательность) |

| Толщина | Толще (20-100 мкм) | Тоньше (0,05-0,5 мкм) |

| Приложение | Промышленность, Машиностроение | Автомобильная отделка, крепеж |

Этот выбор закладывает основу успеха вашего проекта.

Выбор правильного хромирования требует глубокого изучения условий эксплуатации и эксплуатационных требований. В PTSMAKE мы всегда начинаем с вопроса о конечном использовании детали. От этого зависит все.

Хромирование для аэрокосмической промышленности

В аэрокосмической отрасли производительность не подлежит обсуждению. Детали должны выдерживать экстремальные условия. Это означает, что хромирование для аэрокосмической промышленности сосредоточено на коррозионной стойкости, твердости и смазывающих свойствах. Оно защищает от выхода из строя такие важные компоненты, как шасси и приводы. Покрытие должно идеально прилегать к основному металлу.

Автомобильная хромированная отделка

В автомобильной промышленности внешний вид сочетается с долговечностью. Хромированное покрытие должно противостоять атмосферным воздействиям, дорожной соли и мелким ударам. Оно наносится на решетки радиатора, колеса и отделку. Обычно используется многослойная система (медь-никель-хром), обеспечивающая как яркий блеск, так и надежную защиту. Этот процесс - залог долговечности.

Износостойкие покрытия для машин

Для промышленного оборудования важна износостойкость. Твердый хром является стандартом для износостойких покрытий для оборудования. Он продлевает срок службы поршней, роликов и пресс-форм. Основное внимание уделяется улучшению трибологические свойства3 компонента. Более толстый, точно нанесенный слой может значительно сократить время простоя и расходы на обслуживание. Наши испытания показывают, что он может увеличить срок службы детали более чем на 50%.

| Промышленность | Основное требование | Рекомендуемое хромирование | Ключевое преимущество |

|---|---|---|---|

| Аэрокосмическая промышленность | Устойчивость к коррозии | Твердый хром (тонкий плотный) | Надежность компонентов |

| Автомобили | Эстетика и долговечность | Декоративный хром | Долговечность и внешний вид |

| Машины | Износостойкость | Твердый хром (толстый) | Увеличенный срок службы |

Выбор правильного хромового покрытия - важнейшее инженерное решение. Согласование типа покрытия с конкретными требованиями аэрокосмического, автомобильного или промышленного оборудования обеспечивает оптимальную производительность, долговечность и экономическую эффективность каждого компонента.

Хромирование в сравнении с альтернативными видами покрытия. Альтернативные варианты отделки поверхности: Что нужно знать

Хотя хромирование - фантастический вариант, это не единственное решение. Правильный выбор полностью зависит от конкретных потребностей вашего проекта. Давайте сравним его с другими популярными видами отделки.

В компании PTSMAKE мы ежедневно помогаем клиентам принять это решение. Мы учитываем такие факторы, как окружающая среда, степень износа и бюджет.

Сравнение быстрой отделки

Каждый вид отделки имеет свои преимущества. Ниже приведен краткий обзор, подчеркивающий их основные достоинства.

| Отделка | Основное преимущество |

|---|---|

| Хромирование | Твердость, износостойкость |

| Анодирование | Коррозионная стойкость (алюминий) |

| Никелирование | Экономичная коррозионная стойкость |

| Порошковое покрытие | Долговечность, разнообразие цветов |

Это сравнение качества поверхности - лишь отправная точка.

Выбор правильной отделки металла имеет решающее значение для прецизионных деталей. Он напрямую влияет на производительность, срок службы и даже конечную стоимость вашего изделия. Несоответствующая отделка может привести к преждевременному выходу из строя.

Хромовое и никелевое покрытие

Сайт хромирование против никелирования часто встречается. Твердый хром отличается исключительной твердостью и износостойкостью. Он идеально подходит для деталей с высоким коэффициентом трения. Никелевое покрытие обеспечивает отличную коррозионную стойкость при меньшей стоимости и часто имеет более теплый, желтоватый оттенок.

Другие функциональные покрытия

Анодирование - это электрохимический процесс обработки алюминиевых деталей. Он создает прочный, устойчивый к коррозии оксидный слой. Это не покрытие, а неотъемлемая часть самого металла.

При порошковой окраске используется сухой порошок, который затем отверждается под воздействием тепла. Получается толстое, прочное покрытие, доступное во многих цветах. Однако оно менее подходит для деталей с очень жесткими допусками.

Электролитическое никелирование обладает ключевым преимуществом: идеальной однородностью. Оно наносит ровный слой на всю деталь, независимо от ее геометрии. Это возможно благодаря автокаталитическая реакция4 используется в процессе, что делает его идеальным для сложных обработка металла для прецизионных деталей.

| Характеристика | Хромирование | Никелирование | Анодирование (алюминий) | Порошковое покрытие |

|---|---|---|---|---|

| Твердость | Очень высокий | Средний | Высокий | Средний |

| Равномерность | Хорошо | Хорошо | Превосходно | Ярмарка |

| Субстраты | Металлы | Металлы | Алюминий | Большинство металлов |

| Внешний вид | Яркий, голубоватый | Яркий, желтоватый | Матовый/сатиновый, цвета | Непрозрачный, цвета |

Выбор правильной отделки поверхности позволяет сбалансировать производительность, эстетику и стоимость. При принятии решения всегда следует ориентироваться на конечное применение детали, обеспечивая приоритет функциональности и долговечности. Этот выбор является важнейшим этапом производственного процесса.

Понимание допусков и толщины при хромировании

Хромирование - это аддитивный процесс. Это не просто краска, это слой металла. Этот дополнительный материал непосредственно изменяет конечные размеры детали.

Для прецизионных деталей это очень важная деталь. Игнорирование толщины покрытия может вывести идеально обработанную деталь за пределы требуемого допуска.

Влияние накопления покрытия

Количество добавленного хрома называется толщиной хромирования. Такой налет образуется на всех покрытых поверхностях.

Вот простой пример того, как это влияет на диаметр вала.

| Оригинальный диаметр | Толщина покрытия (с каждой стороны) | Окончательный диаметр |

|---|---|---|

| 25.000 мм | 0,015 мм | 25.030 мм |

| 25.000 мм | 0,030 мм | 25.060 мм |

Это показывает, почему мы должны учитывать покрытие на начальном этапе проектирования.

Основная проблема при хромировании заключается не только в толщине, но и в равномерности покрытия. Покрытие не образуется равномерно по всей поверхности детали.

Проблема неравномерного наращивания

Острые внешние углы, кромки и отверстия обычно притягивают больше хромовых отложений. Это происходит потому, что в таких местах электрическое поле сильнее во время процесса нанесения покрытия.

Эта неравномерность напрямую влияет на превышение допусков. Деталь, идеально соответствующая допуску на механическую обработку, может не пройти контроль после нанесения покрытия. Мы должны учитывать как допуск на обработку, так и допуск на покрытие. Окончательный контроль размеров в значительной степени зависит от геометрии детали и плотность тока5 используется в ванне для нанесения покрытия.

Методы контроля размеров покрытий

В компании PTSMAKE мы справляемся с этой задачей благодаря тесному сотрудничеству в области проектирования и управления процессом. У вас есть две основные стратегии для достижения контроля размеров покрытия.

| Метод контроля | Описание | Идеальное применение |

|---|---|---|

| Предварительное занижение пластин | Обработка детали немного меньше, чтобы компенсировать запланированную толщину покрытия. | Детали с простой геометрией и стандартными требованиями к покрытию. |

| Шлифование после пластины | Нанесение покрытия на деталь с небольшим превышением размера, затем шлифовка до окончательного, точного размера. | Компоненты, требующие высочайшей точности и жестких допусков. |

Выбор правильного метода требует четкого понимания функциональности детали и ее стоимости. Это баланс между точностью и эффективностью производства.

Эффективный контроль размеров при хромировании заключается в планировании. Вы должны учитывать добавляемый материал на этапах проектирования и обработки. Такой упреждающий подход предотвращает нарушения допусков и гарантирует, что конечный компонент будет работать именно так, как задумано.

Как хромирование влияет на производительность деталей, обработанных на станках с ЧПУ

Хромирование - это нечто большее, чем просто блестящая отделка. Для деталей, обрабатываемых на станках с ЧПУ, это критически важная обработка поверхности, которая напрямую повышает производительность.

Этот процесс создает исключительно гладкую поверхность. Это очень важно для снижения трения между движущимися компонентами.

Ключевые преимущества производительности

Твердость хромированного покрытия обеспечивает надежную защиту от износа. Это может значительно продлить срок службы металлических обработанных деталей с покрытием.

Для несущих поверхностей это покрытие имеет большое значение. Оно повышает способность детали выдерживать высокое давление и напряжение без разрушения.

| Выгода | Влияние на производительность |

|---|---|

| Гладкость поверхности | Снижение трения и износа |

| Защита от износа | Увеличенный срок службы компонентов |

| Несущая способность | Повышенная прочность при нагрузках |

Если посмотреть глубже, то функциональные преимущества хромирования становятся еще более очевидными. Это стратегический выбор для инженеров, стремящихся к долговечности и надежности своих конструкций. Эти преимущества особенно заметны в твердом хромировании, которое предназначено для промышленного использования.

Более пристальный взгляд на функциональные достижения

Чрезвычайно низкий коэффициент трения, достигаемый при использовании хрома, является одним из главных преимуществ. Для таких компонентов, как гидравлические поршни или валы подшипников, это означает меньшее выделение тепла и более плавную, эффективную работу. Это один из самых эффективных видов обработки поверхности в ЧПУ для этих целей.

Не простое покрытие

Твердость промышленного твердого хрома действительно впечатляет. Он образует защитный барьер от истирания и коррозии, что делает хромированные детали ЧПУ идеальными для работы в сложных условиях. В компании PTSMAKE мы часто рекомендуем его для деталей, подвергающихся высоким циклам или жестким условиям эксплуатации.

Покрытие также помогает более равномерно распределить нагрузку по поверхности. Это предотвращает преждевременное разрушение из-за локального износа. Обеспечение прочности Адгезия к субстрату6 Это очень важно, так как гарантирует сохранение покрытия под давлением. Это основная часть нашего процесса обеспечения качества.

| Характеристика | Твердое хромирование | Декоративное хромирование |

|---|---|---|

| Основная цель | Функциональные (износ, коррозия) | Эстетика (внешний вид) |

| Толщина | Толще (20-100 мкм) | Более тонкие (<1 мкм) |

| Твердость (Виккерс) | 850-1050 HV | 600-800 HV |

| Приложение | Поршни, валы, пресс-формы | Смесители, автомобильная отделка |

Хромирование обеспечивает деталям с ЧПУ превосходную гладкость поверхности, защиту от износа и прочность при нагрузках. Эти улучшения не просто косметические, это функциональные улучшения, которые напрямую повышают долговечность и эксплуатационную надежность деталей, что делает их ценными инвестициями для высокопроизводительных приложений.

Правда о хромировании алюминия и нержавеющей стали

Цветные материалы представляют собой уникальную проблему для хромирования. В отличие от стали, алюминий и нержавеющая сталь имеют пассивные оксидные слои.

Эти слои препятствуют прямому сцеплению. Чтобы добиться прилипания хрома, требуется специальная предварительная обработка. Без нее покрытие отслаивается или покрывается волдырями.

Проблема адгезии

Хромирование алюминиевых деталей - сложная задача. При контакте с воздухом на алюминии мгновенно образуется прочный, невидимый оксидный слой. Этот слой должен быть полностью удален для обеспечения надлежащей адгезии.

Общие точки отказа

| Материал | Первичный вызов | Последствия неудачи |

|---|---|---|

| Алюминий | Мгновенный оксидный слой | Шелушение, волдыри |

| Нержавеющая сталь | Пассивный оксид хрома | Плохая адгезия, шелушение |

Именно поэтому правильная подготовка поверхности - это не просто этап, а самая важная часть процесса нанесения покрытия на цветные металлы.

Основное препятствие при работе с цветными металлами - это химия. Их поверхность принципиально отличается от поверхности черных металлов, таких как углеродистая сталь. Они созданы для того, чтобы противостоять коррозии, которая, по иронии судьбы, также противостоит гальваническому покрытию.

Преодоление пассивности поверхности

Для нержавеющей стали проблема заключается в содержании хрома. Этот элемент создает пассивный, нереактивный поверхностный слой. Чтобы добиться прочной адгезии хрома на нержавеющей стали, этот слой необходимо активировать, обычно с помощью сильного кислотного удара.

Для алюминия решение более сложное. После очистки деталь проходит специальную предварительную обработку. Распространенным и эффективным методом, который мы используем в PTSMAKE, является двойная обработка цинковый процесс7. В результате образуется тонкий слой цинка, который служит лучшей связующей поверхностью для последующих слоев меди, никеля и хрома.

Упрощенный поток предварительной обработки

| Шаг | Алюминий | Нержавеющая сталь |

|---|---|---|

| 1 | Щелочная чистка | Щелочная чистка |

| 2 | Раскисление / травление | Активация кислотой (например, Woods Nickel Strike) |

| 3 | Погружение в цинк | Ополаскиватель |

| 4 | Подложка из меди / никеля | Никелевая подложка |

| 5 | Хромирование | Хромирование |

Без этих специфических этапов нанесения покрытия и активации любая попытка хромирования алюминиевых деталей или нержавеющей стали почти наверняка не пройдет проверку качества. Соединение просто будет слишком слабым для практического применения. Мы поняли это благодаря тщательным испытаниям и сотрудничеству с клиентами.

Хромирование цветных металлов является сложной задачей из-за их естественных оксидных слоев. Успех полностью зависит от специальных процессов предварительной обработки, таких как цинкатный процесс для алюминия и кислотная активация для нержавеющей стали, чтобы обеспечить прочное и долговечное соединение для хромированного покрытия.

Может ли хромирование обеспечить точность и эстетичность?

Разговоры о хромировании часто разделяются на два лагеря. Один фокусируется на его прочных, функциональных преимуществах. Другая превозносит его блестящую декоративную отделку. Но что, если вам нужно и то, и другое?

Это обычное требование в отраслях B2B. Многие компоненты должны работать надежно и при этом выглядеть соответствующе. Именно в этом случае функциональное декоративное покрытие является идеальным решением. Оно объединяет долговечность с дизайном.

Эстетичный хром для промышленных деталей

Рассмотрите детали, которые видны конечному пользователю. Они должны выглядеть первоклассно и вызывать доверие. В то же время они должны выдерживать износ, коррозию и воздействие окружающей среды. Такое двойное требование - не исключение, а часто правило.

| Промышленность | Функциональная потребность | Эстетическая потребность |

|---|---|---|

| Медицинские приборы | Биосовместимость, стерилизуемость | Чистый, профессиональный вид |

| Автомобили | Коррозионная стойкость, износостойкость | Глянцевая отделка премиум-класса |

| Электроника | Экранирование электромагнитных помех, долговечность | Гладкий, современный вид |

Этот баланс требует глубокого понимания процесса хромирования. Это не просто нанесение блестящего слоя.

Многие считают, что достижение одновременно функциональности и красоты - это компромисс. Они полагают, что придется пожертвовать твердостью ради лучшего блеска, или наоборот. Это заблуждение, основанное на устаревшей практике. Современные технологии хромирования претерпели значительные изменения.

В компании PTSMAKE мы ведем проекты, в которых оба аспекта имеют решающее значение. Ключевым моментом является точный контроль всего процесса. Это начинается с подготовки основания и заканчивается окончательным контролем качества. Каждый этап влияет как на эксплуатационные характеристики, так и на внешний вид.

Наука двухцелевого финишного покрытия

Чтобы добиться успешной отделки двойного назначения, мы уделяем особое внимание химическим и электрическим параметрам гальванической ванны. Незначительные корректировки здесь могут кардинально изменить результат. Например, регулирование плотности тока влияет на кристаллическую структуру хромового слоя.

Это напрямую влияет на его твердость и блеск. Плохо контролируемый процесс может привести к хрупкой или тусклой отделке. Кроме того, оно может преждевременно выйти из строя под воздействием механических нагрузок или факторов окружающей среды, таких как трибокоррозия8.

Вот как мы подходим к балансировке:

| Параметр покрытия | Влияние на функцию | Влияние на эстетику |

|---|---|---|

| Толщина слоя | Повышает износостойкость | Может затушевывать мелкие детали |

| Текущая плотность | Влияет на твердость и адгезию | Влияет яркость |

| Температура ванны | Изменяет структуру зерна | Влияет на равномерность отделки |

Функциональное декоративное покрытие - это не универсальное решение. Оно требует индивидуального подхода для каждого случая применения, гарантируя, что конечная деталь будет соответствовать точным инженерным и конструкторским спецификациям без компромиссов.

Хромирование двойного назначения успешно сочетает в себе функциональную долговечность и эстетику высокого класса. Точно контролируя процесс нанесения покрытия, мы создаем детали, которые выдерживают нагрузки и соответствуют визуальным стандартам, требуемым в таких требовательных отраслях B2B, как автомобильная, медицинская и электронная промышленность.

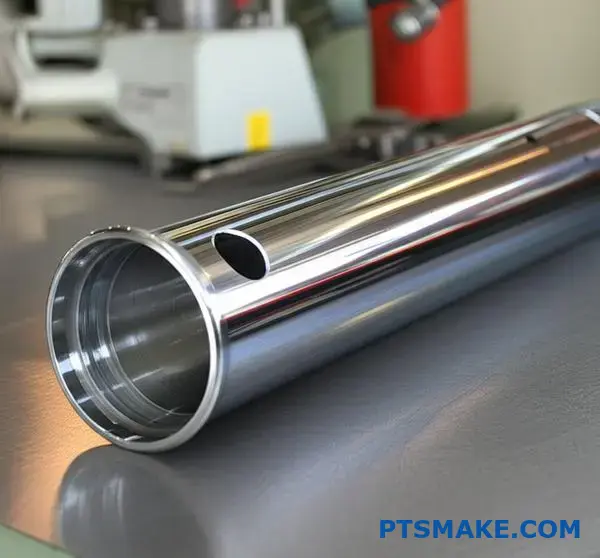

Твердое хромовое покрытие для гидравлических, пневматических и цилиндрических деталей

В гидравлических и пневматических системах производительность - это все. Компоненты постоянно находятся в движении под высоким давлением и напряжением. Именно в таких условиях твердое хромирование действительно сияет.

Она обеспечивает прочную поверхность с низким коэффициентом трения. Это очень важно для таких деталей, как поршни, шатуны и цилиндры. Гладкая поверхность уменьшает износ уплотнений и предотвращает утечки жидкости.

Ключевые приложения

Твердое хромирование продлевает срок службы ответственных деталей. Оно обеспечивает их бесперебойную и эффективную работу в течение длительного времени. Это сокращает время простоя и расходы на техническое обслуживание.

Гидравлические и пневматические компоненты

Мы часто рекомендуем гидравлическое хромирование для деталей, которые подвергаются интенсивному, повторяющемуся движению. Твердая поверхность предотвращает заклинивание и заедание под нагрузкой.

| Компонент | Основная выгода | Общие проблемы без нанесения покрытия |

|---|---|---|

| Хромированные поршневые штоки | Износостойкость | Забивание, повреждение печатей |

| Гидравлические цилиндры | Низкое трение | Высокая потеря энергии, скольжение по поверхности |

| Пневматические поршни | Устойчивость к коррозии | Ржавчина, утечки воздуха |

| Золотники клапанов | Плавная работа | Залипание, непостоянный поток |

Эта обработка является стандартом для высокопроизводительных хромированные поршневые штоки.

Ценность твердого хромирования выходит за рамки просто блестящей поверхности. Металлургическая связь, которую оно создает, невероятно прочна. Оно становится неотъемлемой частью самого компонента, а не просто покрытием.

Характеристики производительности

Ключевым моментом является сочетание твердости и низкого коэффициента трения. Это двойное преимущество является причиной того, что хромированная отделка цилиндра является предпочтительным выбором для многих ответственных применений. Он обеспечивает плавное скольжение деталей с минимальным сопротивлением.

Эта отделка также обладает сетью микроскопических трещин. Этот узор Микротрещины9 является уникальной особенностью. Она действует как резервуар для смазочных материалов, обеспечивая постоянное удержание масла на поверхности. Это значительно повышает эффективность работы под давлением.

Типичные свойства твердого хромового покрытия

A proper гидравлическое хромирование Процесс приводит к конкретным, измеримым улучшениям. Мы подтвердили эти улучшения с помощью исследований клиентских приложений.

| Недвижимость | Типичное значение/диапазон | Влияние на производительность |

|---|---|---|

| Твердость | 68-72 HRC | Устойчивость к истиранию и задирам |

| Толщина | 0.0005" - 0.020" | Настраиваемый срок службы |

| Коэффициент трения | ~0,15 (со сталью) | Снижение эксплуатационной энергии |

| Устойчивость к коррозии | Превосходно (в некислотных условиях) | Защищает металл от ржавчины |

В компании PTSMAKE мы помогаем нашим партнерам выбрать оптимальную толщину покрытия. Это гарантирует, что компонент прослужит положенный срок без лишних затрат. Финишное покрытие должно идеально соответствовать условиям эксплуатации.

Твердое хромирование обеспечивает долговечную поверхность с низким коэффициентом трения, необходимую для гидравлических и пневматических деталей. Его уникальные свойства, включая твердость и удержание смазки, значительно продлевают срок службы и улучшают эксплуатационные характеристики таких компонентов, как хромированные поршневые штоки и цилиндры.

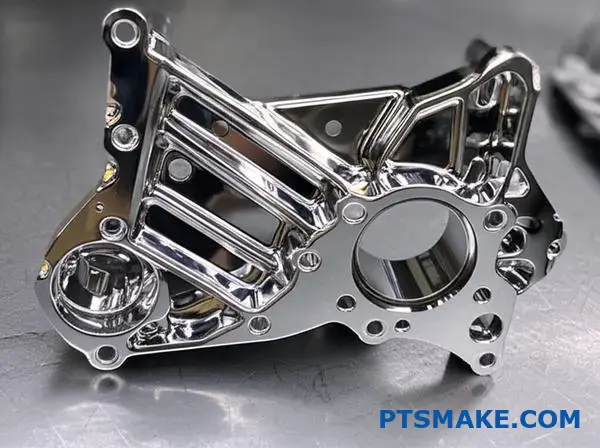

Контроль наращивания хромового покрытия на сложных геометриях

Покрытие сложных деталей - настоящее испытание для процесса хромирования. Неправильные формы с отверстиями, острыми углами и глубокими выемками представляют собой уникальную проблему.

На сильноточных участках, таких как края, обычно образуется слишком много хрома. На слаботочные участки, например внутренние углы, наносится слишком мало хрома.

Такая неравномерность может нарушить как функциональность, так и внешний вид. Цель - добиться равномерной толщины по всей поверхности. Это требует тщательного планирования и применения специальных методов. Стандартные методы часто оказываются неэффективными.

Важнейшая роль крепления

Правильно крепление хромированных поверхностей это первый шаг к успеху. Универсальная стойка не подойдет для сложных деталей. Мы разрабатываем индивидуальные приспособления в PTSMAKE для каждого уникального проекта.

Эти приспособления удерживают деталь в оптимальной ориентации. Это обеспечивает наилучшее прохождение тока от анодов ко всем поверхностям детали.

Балансировка с помощью анодов и экранов

Для действительно сложных геометрий одного крепления недостаточно. Мы используем вспомогательные аноды и экраны для управления процессом нанесения покрытия. В этом заключается суть балансировка хромовых отложений.

Экраны, или "грабители", устанавливаются вблизи мест с высокой плотностью тока. Они отводят часть электрического тока, предотвращая чрезмерное накопление на острых кромках.

Вспомогательные аноды устанавливаются рядом с углублениями. Они обеспечивают локализованный источник тока, гарантируя адекватное хромирование этих мест. Точное управление распределение плотности тока10 очень важна для получения равномерного покрытия.

Вот как эти инструменты влияют на результаты:

| Техника | Зоны сильного тока (края) | Слаботочные зоны (углубления) | Общая равномерность |

|---|---|---|---|

| Стандартные стеллажи | Чрезмерное скопление | Недостаточное покрытие | Бедный |

| Нестандартное крепление | Умеренное наращивание | Улучшенное покрытие | Ярмарка |

| Крепление со щитами/узлами | Контролируемое наращивание | Достаточное покрытие | Превосходно |

После совместной работы с нашими клиентами над некоторыми очень сложными деталями мы пришли к выводу, что такой комбинированный подход обеспечивает наиболее надежные результаты для покрытие сложных деталей.

Управление хромированием сложных геометрических форм - это точная наука. Она основывается на стратегическом креплении и целенаправленном использовании вспомогательных анодов и экранов. Эти инструменты помогают управлять электрическим током для обеспечения равномерного и высококачественного покрытия по всей детали.

Советы экспертов по хромированию прототипов и серийных изделий

Масштабирование хромирования от прототипа до производства подразумевает не только увеличение количества. Меняется весь подход.

Для прототипов хромированных деталей скорость часто является приоритетом. Цель - визуальный и функциональный образец.

При масштабировании хромированных проектов основными факторами становятся постоянство и стоимость единицы продукции. Этот сдвиг влияет на все.

Основные различия

| Фактор | Прототипирование | Объем производства |

|---|---|---|

| Основная цель | Скорость, проверка концепции | Последовательность, экономическая эффективность |

| Инструментальная оснастка | Простые, часто ручные | Индивидуальные автоматизированные стеллажи |

| Модель затрат | Высокая стоимость единицы продукции | Более низкая стоимость единицы продукции |

| Время выполнения | Ускоренная настройка, сокращение времени работы | Дольше настройка, быстрее на единицу продукции |

Более глубокое погружение в технику нанесения покрытий

Когда мы работаем с небольшими объемами гальванических покрытий для клиентов, разговор очень сильно отличается от серийного производства. Необходимо адаптировать технику.

Инструментальная оснастка и приспособления

Для одного прототипа мы можем использовать простую регулируемую проволочную оснастку. Это быстро и эффективно для одной детали. Такой подход не подходит для масштабирования.

Для производства мы проектируем и изготавливаем на заказ стойки для нанесения покрытия. Эти стойки вмещают десятки или сотни деталей. Они обеспечивают идентичную ориентацию каждой детали относительно анода. Это гарантирует равномерную толщину покрытия.

Контроль и согласованность процессов

При создании прототипов оператор может вручную регулировать положение детали для лучшего охвата. Такой ручной подход непрактичен для тысяч изделий.

Производство основано на автоматизации процесса и строгом контроле параметров. Мы уделяем особое внимание химическому составу ванны, температуре и плотности тока. Последовательные результаты зависят от стабильности этих факторов. Именно здесь сила броска11 раствора для нанесения покрытия становится критически важным.

| Аспект | Хромирование прототипов | Хромирование на производстве |

|---|---|---|

| Крепление | Ручная, временная оснастка | Стойки, разработанные по индивидуальному заказу |

| Последовательность | Зависит от оператора | Зависимость от процесса |

| Проверка качества | 100% ручная проверка | Статистический контроль процессов (SPC) |

| Уход за ванной. | Менее критично | Очень критично |

Масштабирование хромирования от прототипа до производства требует стратегических изменений. Вы должны переоценить структуру затрат, время выполнения заказа и технические методы. При создании прототипов приоритет отдается скорости и гибкости, в то время как для успешного производства необходимы эффективность, последовательность и оптимизированная оснастка.

Как сотрудничать с поставщиком полного цикла ЧПУ + хромирование

Выбор поставщика, который под одной крышей выполняет и механическую обработку с ЧПУ, и хромирование, является стратегическим решением. Такой подход часто называют вертикальной интеграцией. Он дает мощные преимущества для вашего проекта.

Почему выигрывает универсальный магазин

Партнер, работающий по принципу ‘одного окна’, упрощает все. Вы получаете более быстрые сроки выполнения заказа и более четкую коммуникацию. Нет необходимости управлять несколькими поставщиками.

Процесс становится намного эффективнее.

Подход с одним поставщиком против нескольких

| Характеристика | Единый поставщик | Многочисленные поставщики |

|---|---|---|

| Время выполнения | Снижение | Расширенный |

| Подотчетность | Одиночная точка | Рассеянный |

| Логистика | Упрощенный | Комплекс |

| Контроль качества | Последовательный | Переменная |

Такая консолидация является ключевым преимуществом для любого проекта, требующего прецизионных деталей с долговечной и высококачественной отделкой. Это упрощает весь рабочий процесс.

Работа с единственным поставщиком хромовой обработки, который также управляет нанесением покрытия, в корне меняет динамику проекта. Наиболее существенным преимуществом является ответственность одного поставщика.

Исключение игры в вину

Когда обработка и нанесение покрытия разделены, проблемы могут привести к перекладыванию вины на других. Плакировщик может винить плохую подготовку поверхности, а машинист - процесс нанесения покрытия. С таким партнером ‘ЧПУ плюс хромирование’, как PTSMAKE, одна команда отвечает за весь результат. Это позволяет сосредоточиться на решениях, а не на оправданиях.

Такой комплексный подход также значительно сокращает время выполнения заказа.

Истинная стоимость услуг нескольких поставщиков

Мы убедились в том, что устранение времени, затрачиваемого на перемещение между машинистом и плавильщиком, может сократить сроки реализации проекта на несколько дней, а иногда и недель. Это прямой результат улучшения синергетическая эффективность12.

Вот несколько скрытых сложностей, которых следует избегать:

| Скрытая стоимость | Описание |

|---|---|

| Задержки транзита | Доставка деталей между предприятиями требует времени и связана с риском. |

| Конфликты при составлении расписания | Согласовать графики двух разных компаний очень сложно. |

| Несоответствие качества | Непоследовательное информирование о требованиях к отделке поверхности. |

| Накладные расходы администратора | Управление двумя наборами заказов, счетов-фактур и контактов. |

Выбор полностью интегрированного партнера для оказания таких услуг, как хромирование, гарантирует, что деталь будет спроектирована и обработана с учетом конечной отделки с самого начала.

Выбор вертикально интегрированного партнера для ЧПУ и хромирования упрощает производство. Он сокращает время выполнения заказа и устанавливает ответственность одного поставщика, устраняя головную боль, связанную с координацией, и упрощая цепочку поставок для получения более качественного конечного продукта.

Ваши вопросы по хромированию - ответы промышленных экспертов

Принятие правильного решения о хромировании требует четких технических ответов. Лица, принимающие решения, часто спрашивают об основных различиях и областях применения. В этом FAQ вы найдете советы экспертов по хромированию.

Мы рассмотрим наиболее распространенные вопросы, которые я получаю. В этом разделе вы найдете прямые ответы, которые помогут вам в процессе проектирования компонентов и выбора материалов.

Твердый хром против декоративного хрома

Что отличает их друг от друга? Твердый хром - это функциональность. Декоративный хром - для внешнего вида. Оба обеспечивают защиту от коррозии, но их основное назначение существенно отличается.

Основные отличия

| Характеристика | Твердое хромирование | Декоративное хромирование |

|---|---|---|

| Назначение | Износостойкость, долговечность | Эстетика, коррозионная стойкость |

| Толщина | Толще (20-100 мкм) | Тоньше (0,05-0,5 мкм) |

| Внешний вид | От матового до полусветлого | Яркий, зеркальный |

| Подложки | Применяется непосредственно | Требуется никель/медь |

Многие инженеры обращаются за технической помощью по хромовым покрытиям, особенно по вопросам совместимости материалов и потенциальных проблем. Давайте углубимся в некоторые из этих сложных тем.

Все ли металлы можно хромировать?

Короткий ответ - нет. Успех в значительной степени зависит от базового материала. Правильная подготовка поверхности имеет решающее значение для адгезии и качественной отделки. Некоторые металлы требуют специальных промежуточных слоев.

Например, алюминий - сложный материал. Перед нанесением покрытия он нуждается в цинковании. Нержавеющая сталь также может быть сложной из-за ее естественного пассивного слоя.

Что приводит к разрушению покрытия?

Такие неудачи, как отслаивание или шелушение, обычно связаны с подготовкой. Частыми виновниками являются неадекватная очистка или плохая активация подложки. Другая причина - внутреннее напряжение в самом хромированном слое.

Работая с нашими клиентами, мы пришли к выводу, что контроль химического состава ванны также крайне важен. Примеси или неправильная концентрация могут поставить под угрозу весь процесс. Это может привести к слабой связи между основой и покрытием, что часто требует полной переделки детали. Понимание роли пассивация13 на определенных подложках является ключевым моментом.

Распространенные подложки и пригодность для нанесения покрытия

| Материал подложки | Пригодность | Основные соображения |

|---|---|---|

| Сталь (низкоуглеродистая) | Превосходно | Простой процесс. |

| Нержавеющая сталь | Хорошо | Требуется специальный шаг активации. |

| Алюминий | Ярмарка | Нуждается в цинковом покрытии. |

| Медные сплавы | Превосходно | Часто используется в качестве нижнего слоя. |

В этом FAQ рассматриваются важнейшие технические вопросы по хромированию, сравниваются твердые и декоративные типы, изучаются такие ключевые факторы, как пригодность материалов и распространенные причины отказов. В нем содержатся рекомендации экспертов по обеспечению оптимальных результатов для ваших компонентов.

Разблокируйте прецизионные решения по хромированию с помощью PTSMAKE уже сегодня

Готовы повысить качество обрабатываемых деталей с ЧПУ с помощью усовершенствованного хромирования? Сотрудничайте с PTSMAKE, чтобы получить быстрое предложение, квалифицированную техническую консультацию и беспрепятственное выполнение проекта - от прототипа до производства. Свяжитесь с нами прямо сейчас, чтобы получить быстрое, индивидуальное предложение и испытать точность производства, которому вы можете доверять!

Узнайте, как контролируемые свойства поверхности могут улучшить удерживание смазки и общие эксплуатационные характеристики деталей. ↩

Узнайте о свойствах и мерах безопасности этого ключевого химического вещества, используемого в традиционных процессах хромирования. ↩

Узнайте, как данные о трении и износе позволяют прогнозировать срок службы и надежность ваших деталей. ↩

Узнайте о науке, лежащей в основе этого метода нанесения покрытия, который обеспечивает равномерное покрытие без использования электрического тока. ↩

Узнайте, как этот электрический принцип напрямую влияет на равномерность и качество хромированного покрытия. ↩

Поймите, как связь между покрытием и материалом влияет на долговечность ваших деталей, обработанных на станках с ЧПУ. ↩

Узнайте о химических особенностях этого важного процесса для успешного нанесения алюминиевого покрытия. ↩

Узнайте, как совместное воздействие механического износа и коррозии может повлиять на производительность деталей. ↩

Поймите уникальные свойства поверхности твердого хрома, которые улучшают смазку и срок службы деталей. ↩

Узнайте, как электрический ток влияет на качество покрытия и как управлять им для достижения превосходных результатов. ↩

Узнайте, как это свойство влияет на равномерность нанесения покрытия на сложные детали и на качество вашего проекта. ↩

Узнайте, как синергия процессов позволяет сократить скрытые расходы и улучшить графики выполнения проектов. ↩

Узнайте, как эта химическая обработка влияет на адгезию покрытия к конкретным сплавам. ↩