Обработка титана с ЧПУ кажется простой, пока вы не столкнетесь с нагревом, закалкой и износом инструмента, которые могут разрушить ваши детали и подорвать ваш бюджет. Многие производители сталкиваются с нестабильным качеством и неудачными проектами при обработке этого требовательного материала.

Обработка титана с ЧПУ требует специальных технологий, надлежащих систем охлаждения и точного подбора инструмента, чтобы преодолеть низкую теплопроводность титана и склонность к закалке при сохранении жестких допусков для высокопроизводительных применений.

В компании PTSMAKE я работал с титановыми деталями в аэрокосмической, медицинской и морской отраслях. Этот материал требует уважения и знаний. Правильный подход превращает титан из проблемного материала в прецизионные компоненты, которые безупречно работают в критически важных приложениях. Ниже я расскажу об основных моментах, которые отличают успешную обработку титана от дорогостоящих неудач.

Почему обработка титана с ЧПУ важна для высокопроизводительных отраслей промышленности?

Вы когда-нибудь выбирали материал для критически важного компонента, а потом видели, как он выходит из строя под воздействием нагрузок, коррозии или усталости? Именно в такой момент отказа высокоэффективные материалы становятся необязательными.

Обработка титана с ЧПУ необходима для высокопроизводительных отраслей промышленности, поскольку сочетает в себе превосходное соотношение прочности и веса металла, его коррозионную стойкость и биосовместимость с абсолютной точностью обработки с компьютерным управлением. Это позволяет создавать надежные, сложные детали, отвечающие самым строгим стандартам аэрокосмической, медицинской и автомобильной промышленности.

Титан - это не просто металл, это решение самых сложных инженерных задач. Его ценность обусловлена уникальным сочетанием свойств, с которыми другие материалы просто не могут сравниться. Понимание этих характеристик - первый шаг к тому, чтобы понять, почему титан является лучшим выбором для деталей, где отказ недопустим.

Непревзойденное соотношение прочности и веса

Когда инженеры говорят о соотношении прочности и веса, они имеют в виду, насколько прочен материал при его плотности. Именно здесь титан, особенно такие сплавы, как Ti-6Al-4V (Grade 5), действительно блистает. Он обладает прочностью многих сталей, но при этом на 45% легче. Для таких отраслей промышленности, как аэрокосмическая и автомобильная, это имеет большое значение. Более легкие компоненты самолетов означают лучшую топливную экономичность и повышенную грузоподъемность. В гоночных автомобилях снижение веса приводит к ускорению и улучшению управляемости. Это свойство позволяет создавать прочные и долговечные детали без ущерба для веса традиционных металлов, открывая новые возможности для инноваций.

Превосходная коррозионная стойкость

Устойчивость титана к коррозии легендарна. При контакте с кислородом он естественным образом образует тонкий, инертный и очень прочный оксидный слой. Этот процесс пассивация1 защищает металл от воздействия широкого спектра кислот, хлоридов и соленой воды. Это делает его незаменимым в морской промышленности, химической обработке и опреснении воды. В то время как нержавеющая сталь может со временем подвергнуться точечной или щелевой коррозии в суровых условиях соленой воды, титановые компоненты остаются незатронутыми, что значительно продлевает срок службы и снижает затраты на обслуживание. В прошлых проектах PTSMAKE мы видели, как клиенты переходили на титан для подводных компонентов специально для того, чтобы избежать дорогостоящих и частых замен.

Важнейшая биологическая совместимость

Для медицинской промышленности взаимодействие материала с человеческим телом имеет первостепенное значение. Титан обладает исключительной биосовместимостью, то есть он нетоксичен, неаллергенен и не отторгается организмом. Это позволяет ему напрямую срастаться с костью в процессе, называемом остеоинтеграцией. Это свойство делает его золотым стандартом для медицинских имплантатов, таких как заменители суставов (тазобедренные, коленные), зубные имплантаты и костные винты. Его прочность позволяет имплантатам выдерживать механические нагрузки повседневной жизни, а его инертность гарантирует долгосрочную безопасность и эффективность внутри человеческого тела.

| Недвижимость | Титан (Ti-6Al-4V) | Нержавеющая сталь (316L) | Алюминий (6061-T6) |

|---|---|---|---|

| Плотность (г/см³) | ~4.43 | ~8.00 | ~2.70 |

| Прочность на разрыв (МПа) | ~950 | ~570 | ~310 |

| Прочность к весу | Очень высокий | Средний | Высокий |

| Устойчивость к коррозии | Превосходно | Хорошо | Ярмарка |

| Биосовместимость | Превосходно | Ярмарка | Бедный |

Хотя свойства титана впечатляют сами по себе, они также делают его печально известным материалом, с которым трудно работать. Он обладает низкой теплопроводностью, что приводит к накоплению тепла на режущем инструменте, а также имеет склонность к образованию желтизны и разводов. Именно поэтому метод производства так же важен, как и сам материал. Нельзя просто бросить блок титана на любой старый станок и ожидать хороших результатов. Обработка с ЧПУ (компьютерное числовое управление) - это ключ, который раскрывает весь потенциал этого передового материала.

Преодоление трудностей обработки с высокой точностью

Сложности работы с титаном - а именно, выделение тепла и закалка - требуют высококонтролируемого и надежного производственного процесса. Обработка с ЧПУ идеально подходит для этого. В PTSMAKE мы используем станки с высокой жесткостью, оптимизированными скоростями резания и системами подачи СОЖ под высоким давлением, специально предназначенными для управления тепловыделением и предотвращения износа инструмента. Специализированные траектории движения инструмента, запрограммированные в контроллере ЧПУ, обеспечивают постоянную нагрузку на стружку, что предотвращает упрочнение материала в процессе обработки. Такой уровень контроля просто невозможен при использовании ручных методов. Это позволяет нам эффективно резать, сверлить и фрезеровать титан, сохраняя целостность материала и соблюдая чрезвычайно жесткие допуски.

Достижение сложных геометрий и жестких допусков

В высокопроизводительных отраслях промышленности требуются детали с замысловатой конструкцией и точными размерами. Вспомните сложные внутренние каналы сопла топливного инжектора или контурные поверхности искусственного тазобедренного сустава. 5-осевая обработка с ЧПУ позволяет создавать такие сложные геометрические формы за один установ. Это снижает риск ошибок при повторной обработке детали и обеспечивает идеальное совмещение всех элементов. Наша способность стабильно выдерживать допуски в пределах нескольких микрон очень важна для наших клиентов из аэрокосмической отрасли и сектора медицинского оборудования. Такая точность обеспечивает идеальную посадку деталей, их надежное функционирование и оптимальную работу в экстремальных условиях.

Обеспечение повторяемости от прототипа до производства

От первого прототипа до полного серийного производства в тысячи единиц - главное, чтобы была последовательность. Обработка с ЧПУ - это цифровой процесс. Как только программа отработана, ее можно выполнять снова и снова, каждый раз производя идентичные детали. Такая повторяемость жизненно важна для отраслей, где согласованность деталей является нормативным требованием или требованием безопасности. Она устраняет непостоянство, часто наблюдаемое при литье или ковке, гарантируя, что каждый компонент, сходящий с наших станков, соответствует точно таким же спецификациям, как и первый. Такая надежность упрощает сборку, облегчает контроль качества и повышает доверие к конечному продукту.

Ценность титана определяется его исключительным соотношением прочности и веса, коррозионной стойкостью и биосовместимостью. Однако эти свойства создают значительные трудности в производстве. Именно здесь незаменимой становится обработка титана с ЧПУ. Она обеспечивает необходимый контроль для преодоления трудностей материала, позволяя создавать сложные детали с жесткими допусками. Сочетая превосходный материал с точным производственным процессом, мы раскрываем весь его потенциал для высокопроизводительных отраслей промышленности, обеспечивая надежность и стабильность от первой до последней детали.

Точность и допуски: Удовлетворение требовательных спецификаций.

Вы когда-нибудь беспокоились о том, что крошечное отклонение в титановой детали может привести к катастрофическому отказу? При работе с высоконадежными приложениями даже ошибка на микронном уровне может поставить под угрозу всю систему.

Достижение субмикронной точности при обработке титана с ЧПУ не просто возможно - оно необходимо. Передовые технологии, в частности швейцарский стиль обработки, в сочетании со строгим контролем процесса позволяют нам неизменно соответствовать самым строгим спецификациям, обеспечивая оптимальную производительность и бескомпромиссную безопасность критически важных компонентов.

Когда мы говорим о точности обработки титана, мы имеем в виду нечто большее, чем просто попадание в заданный размер. Речь идет о повторяемости и согласованности в тысячах деталей. В сложных отраслях промышленности производительность конечного узла часто зависит от качества его мельчайших компонентов. Именно здесь выбор технологии производства приобретает решающее значение.

Роль передовых технологий ЧПУ

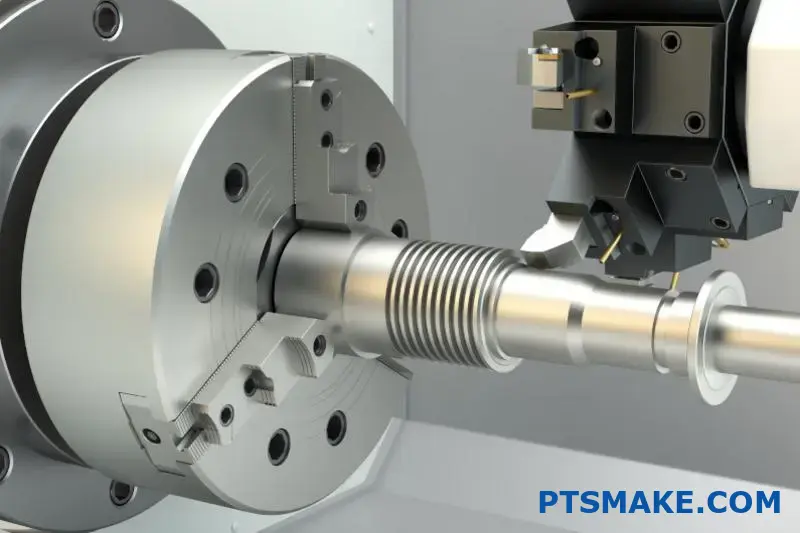

В основе высокоточных обработка титана на станках с ЧПУ это сам станок. Хотя стандартные фрезерные и токарные станки с ЧПУ являются мощными, для деталей с экстремальными требованиями к допускам необходимо специализированное оборудование. Токарные станки швейцарского типа, например, являются революционным решением. Они поддерживают заготовку непосредственно рядом с режущим инструментом, что значительно снижает вибрацию и прогиб. Это особенно важно при обработке длинных, тонких титановых деталей, где давление инструмента может легко вызвать изгиб материала. В результате обеспечивается превосходная чистота поверхности и возможность выдерживать гораздо более жесткие допуски. В прошлых проектах PTSMAKE мы обнаружили, что швейцарская обработка может повысить точность размеров до 50% для определенных геометрий по сравнению с обычной токарной обработкой.

Управление и оптимизация процессов

Одной технологии недостаточно. Процесс обработки должен тщательно контролироваться. Это включает в себя несколько ключевых факторов:

- Стратегия траектории инструмента: Мы используем передовое программное обеспечение CAM для создания оптимизированных траекторий инструмента, которые минимизируют износ инструмента и тепловые нагрузки на титановую деталь. Это обеспечивает постоянную силу резания и помогает сохранить материал стабильность размеров)2.

- Режущие инструменты: Использование правильных режущих инструментов - в частности, с острыми кромками и специальными покрытиями, предназначенными для титана, - не подлежит обсуждению. Изношенные или неправильные инструменты могут вызвать нагрев и напряжение, что приведет к неточностям в размерах.

- Тепловое управление: Низкая теплопроводность титана означает, что в зоне резания скапливается тепло. Мы используем системы СОЖ высокого давления для эффективного отвода тепла и стружки, предотвращая тепловое расширение, которое может нарушить допуски.

По результатам наших внутренних испытаний, именно сочетание этих факторов позволяет добиться сверхточности.

| Характеристика | Стандартная токарная обработка с ЧПУ | Обработка по швейцарскому образцу |

|---|---|---|

| Опора для заготовок | Поддерживается на концах | Поддерживается рядом с инструментом |

| Демпфирование вибрации | Умеренный | Превосходно |

| Идеальный профиль детали | Короче, больше диаметр | Длинные, тонкие части |

| Типичный допуск | ±0,015 мм | Не более ±0,002 мм |

Теоретическая способность обеспечить определенный допуск - это одно, а понимание его практического значения - совсем другое. Для инженеров в таких отраслях, как аэрокосмическая и медицинская, точность - это не просто "приятная мелочь" на чертеже. Это фундаментальное требование, напрямую связанное с производительностью, надежностью и безопасностью людей. Отклонение, измеряемое микронами, может стать разницей между успешной миссией и критическим провалом.

Влияние на аэрокосмическую и оборонную промышленность

В аэрокосмической отрасли отказ детали чреват серьезными последствиями. Титановые сплавы используются в таких ответственных областях, как компоненты шасси, лопатки турбин двигателей и структурный крепеж, благодаря высокому соотношению прочности и веса и коррозионной стойкости.

- Компоненты двигателя: Лопатки и диски турбин работают в условиях экстремальных температур и скоростей вращения. Точные контуры аэродинамических крыльев необходимы для обеспечения аэродинамической эффективности и экономии топлива. Любое отклонение может нарушить воздушный поток, снижая производительность и потенциально приводя к усталостному разрушению с течением времени.

- Структурная целостность: Крепежи и фитинги, скрепляющие планер, должны иметь точные размеры, чтобы обеспечить правильную интерференционную посадку. Неплотное прилегание может привести к вибрационной усталости, а слишком плотное - к концентрации напряжений, создавая потенциальную точку отказа.

Критичность в медицинской сфере

Промышленность медицинского оборудования требует еще более высокого уровня точности. Когда компонент имплантируется в человеческое тело, вероятность ошибки равна нулю.

- Ортопедические имплантаты: Такие компоненты, как костные винты, системы фиксации позвоночника и заменители суставов, должны идеально подходить как к анатомии пациента, так и к сопрягаемым деталям. Неправильно подобранный по размеру титановый винт может не закрепить костную пластину, что приведет к неудачному хирургическому вмешательству и потребует повторной операции.

- Хирургические инструменты: Точность титановых хирургических инструментов, таких как пинцеты и скальпели, напрямую влияет на способность хирурга выполнять тонкие процедуры. Выравнивание и острота, достигаемые благодаря прецизионной обработке, гарантируют, что инструменты будут работать точно по назначению.

В таблице ниже показано, как допуски напрямую соотносятся с риском применения.

| Приложение | Пример компонента | Типичный допуск | Последствия отклонения |

|---|---|---|---|

| Аэрокосмическая промышленность | Корень лопатки турбины | ±0,005 мм | Снижение эффективности работы двигателя, риск усталости |

| Медицина | Резьба костного винта | ±0,003 мм | Плохая фиксация, расшатывание имплантата |

| Автомобили | Вал турбокомпрессора | ±0,010 мм | Дисбаланс, преждевременное разрушение подшипников |

На сайте обработка титана на станках с ЧПУДостижение высоких технических характеристик не подлежит обсуждению. Это начинается с осознания того, что даже ошибки микронного уровня могут иметь значительные последствия. Используя передовые технологии, такие как швейцарская обработка, и применяя строгий технологический контроль, мы можем последовательно соблюдать требуемые строгие допуски. Такая приверженность точности обеспечивает надежность и безопасность критически важных компонентов в таких ответственных отраслях, как аэрокосмическая и медицинская, где производительность напрямую зависит от точности каждой изготовленной детали.

Методы обработки поверхности титановых деталей с ЧПУ.

Вы когда-нибудь завершали разработку титановой детали и оказывались в тупике при выборе отделки? Неправильный выбор отделки может подорвать эксплуатационные характеристики детали, привести к коррозии, чрезмерному износу или внешнему виду, который не производит впечатления.

Выбор наилучшей отделки для титановых деталей с ЧПУ зависит от ваших конкретных потребностей. Основные варианты включают анодирование для обеспечения превосходной коррозионной стойкости, дробеструйную обработку для получения равномерной матовой текстуры и полировку для получения гладкой, зеркальной поверхности. Для повышения долговечности используется PVD-покрытие, обеспечивающее исключительную твердость, а порошковая окраска дает возможность выбора цвета.

После завершения первичной обработки титана на станках с ЧПУ выбранная вами отделка поверхности - это не просто косметический штрих; это критически важное инженерное решение, определяющее конечные свойства детали. По моему опыту работы в компании PTSMAKE, ключевым фактором успеха является согласование технологии финишной обработки с предполагаемым применением детали. Давайте рассмотрим некоторые из наиболее распространенных и эффективных методов.

Анодирование: Повышение естественной прочности титана

В отличие от процесса анодирования алюминия, при анодировании титана (тип II и тип III) не просто наносится покрытие, а увеличивается существующий защитный оксидный слой на поверхности. Это значительно повышает присущую материалу устойчивость к коррозии и износу.

Функциональные и эстетические преимущества

Утолщенный оксидный слой, созданный в процессе анодирования, является неотъемлемой частью детали, а значит, он не скалывается и не отслаивается. Это очень важно для медицинских имплантатов, где биосовместимость не является обязательным условием и поверхность должна оставаться стабильной. Процесс пассивация3 эффективно увеличивается. С эстетической точки зрения анодирование позволяет получать различные цвета за счет изменения толщины оксидного слоя, который по-разному преломляет свет. Однако цветовая палитра более тонкая и ограниченная по сравнению с тем, чего можно добиться с помощью алюминия.

Дробеструйная обработка: Для чистого и равномерного вида

Дробеструйная обработка - это лучший процесс для создания неотражающей, матовой поверхности. При этом мелкие стеклянные шарики под высоким давлением прижимаются к поверхности детали. Этот метод отлично подходит для скрытия мелких дефектов и следов от инструмента, оставшихся после обработки. Он создает чистую, равномерную текстуру, которая является как визуально привлекательной, так и функциональной, поскольку помогает снять поверхностное напряжение, возникающее в процессе обработки.

Полировка: достижение безупречной поверхности

Для областей применения, требующих низкого трения или высококлассного косметического вида, нет ничего лучше полировки. Процесс может варьироваться от базовой сатиновой полировки до полной зеркальной полировки. Более гладкая поверхность - это не только внешний вид; она уменьшает микроскопические пики и впадины, в которых могут зарождаться трещины, что потенциально повышает усталостную прочность детали. Полировка титана может быть сложной из-за его склонности к образованию желтизны, но в результате деталь получается не только красивой, но и более легкой для очистки и стерилизации.

| Метод отделки | Основная выгода | Общее приложение | Относительная стоимость |

|---|---|---|---|

| Анодирование (тип II) | Устойчивость к коррозии, цвет | Медицинские имплантаты, аэрокосмическая промышленность | Умеренный |

| Обработка бисером | Равномерная матовая отделка | Общие компоненты | Низкий |

| Полировка | Низкое трение, эстетика | Высокопроизводительные детали | Высокий |

В то время как предыдущие методы работают за счет обработки существующей поверхности титана, другая категория покрытий предполагает нанесение совершенно нового слоя материала. Такие покрытия могут придавать свойства, которыми не обладает сам титан, открывая новые возможности для повышения производительности и долговечности. Именно здесь в игру вступают передовые технологии, предлагающие решения для самых сложных инженерных задач.

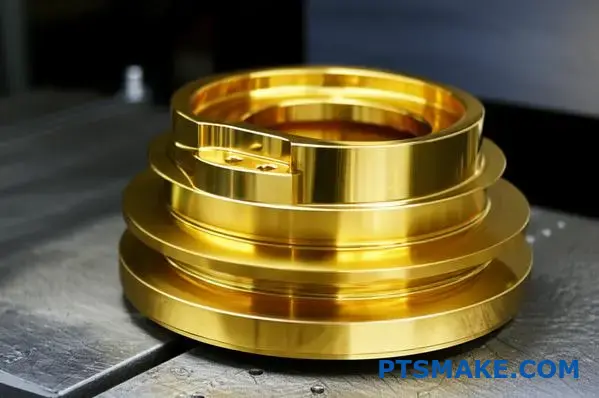

PVD-покрытие: Для экстремальной долговечности

Физическое осаждение из паровой фазы (PVD) - это сложный процесс вакуумного напыления, в ходе которого на деталь наносится очень тонкое, но чрезвычайно твердое керамическое покрытие. Такие покрытия, как нитрид титана (TiN) или алмазоподобный углерод (DLC), могут значительно повысить твердость поверхности титановой детали, делая ее исключительно устойчивой к царапинам и износу. Мы видели, как это эффективно используется в проектах, требующих деталей, подвергающихся постоянному трению, например, в высокопроизводительном автомобильном или промышленном оборудовании. Кроме того, PVD предлагает множество насыщенных цветов, таких как золотой, черный и бронзовый, которые гораздо более долговечны, чем те, что получаются при анодировании.

Порошковая окраска: Надежная и красочная защита

Если целью является получение определенного цвета или толстого защитного слоя, порошковая окраска - отличный выбор. Процесс заключается в электростатическом распылении сухого порошка на деталь, который затем отверждается под воздействием тепла, образуя твердое покрытие. В результате образуется однородное покрытие, которое намного прочнее обычной краски. Это отличный вариант для деталей, которые должны выдерживать жесткие условия эксплуатации. При обработке титана на станках с ЧПУ важно убедиться, что геометрия детали позволяет равномерно нанести порошок и что температура отверждения не повлияет на критическую термообработку материала.

Хромирование: Традиционная отделка для особых случаев

Хотя хромирование титана менее распространено, чем стали, оно может применяться для получения особых функциональных преимуществ. Например, твердое хромирование позволяет получить очень твердую поверхность с низким коэффициентом трения, идеально подходящую для некоторых видов износа. Однако нанесение хрома на титан - сложный процесс. Поскольку хром не прилипает непосредственно к титану, сначала необходимо нанести промежуточный ударный слой, как правило, никелевый. Это многоступенчатое требование увеличивает сложность и стоимость процесса, делая его специализированным решением, а не финишным покрытием общего назначения.

| Метод нанесения покрытия | Добавочная толщина | Ключевое преимущество | Варианты цвета |

|---|---|---|---|

| PVD-покрытие | Очень тонкие (микроны) | Чрезвычайная твердость | Широкий диапазон (металлик) |

| Порошковое покрытие | Толщина (мил.) | Прочный цвет | Почти без ограничений |

| Хромирование | Варьируется | Износостойкость/смазочность | Серебро (зеркало/сатин) |

Выбор правильной отделки поверхности для титановой детали, обработанной на станке с ЧПУ, - очень важное решение. Варианты варьируются от улучшения естественных свойств материала с помощью анодирования или дробеструйной обработки до добавления совершенно новых функциональных слоев с помощью PVD или порошкового покрытия. Выбор оптимального метода всегда зависит от баланса между функциональными требованиями, такими как коррозионная стойкость и твердость, эстетическими целями и бюджетом. Понимание этих компромиссов гарантирует, что ваш конечный компонент будет работать именно так, как предполагается в его применении.

Применение в промышленности: От аэрокосмической до медицинской и не только.

Вы когда-нибудь задумывались, почему некоторые отрасли делают ставку на один материал? Почему они не могут позволить себе пойти на компромисс с производительностью, даже если цена высока?

Невероятное соотношение прочности и веса титана и его коррозионная стойкость, достигаемая благодаря обработке с ЧПУ, делают его неоспоримым выбором для критически важных компонентов в аэрокосмической, медицинской, морской и высокопроизводительной автомобильной промышленности, где отказ недопустим.

Когда материал используется для создания того, что летает на высоте 30 000 футов или имплантируется в человеческое тело, стандарты невероятно высоки. Именно здесь титан, созданный с помощью точной обработки на станках с ЧПУ, действительно превосходит все остальные. Речь идет не просто об изготовлении детали, а об обеспечении уверенности и надежности каждого компонента.

Аэрокосмическая промышленность: Инженерия для экстремальных условий

В аэрокосмической отрасли важен каждый грамм. Снижение веса напрямую связано с экономией топлива и увеличением грузоподъемности, но оно никогда не может происходить в ущерб прочности или безопасности. Это родная территория титана.

Конструктивные элементы и каркасы самолетов

Титановые сплавы широко используются для изготовления критически важных конструкций планера, таких как шасси, лонжероны крыльев и переборки. Эти детали должны выдерживать огромные нагрузки во время взлета, полета и посадки. Точность обработка титана на станках с ЧПУ позволяет нам создавать сложные геометрические формы, оптимизирующие прочность при минимальном весе, что сложно при использовании других материалов или методов производства.

Лопатки турбин и детали двигателей

Реактивные двигатели работают в условиях экстремальных температур и вращательных сил. Способность титана сохранять прочность при высоких температурах делает его незаменимым для изготовления лопаток, дисков и корпусов компрессоров. Детали, которые мы обрабатываем в PTSMAKE для клиентов из аэрокосмической отрасли, часто имеют требования к допускам, измеряемым микронами, обеспечивая идеальный баланс и аэродинамическую эффективность. По нашему опыту, сплав Grade 5 (Ti-6Al-4V) является "рабочей лошадкой" для этих целей благодаря своим отличным универсальным характеристикам. Процесс изготовления таких деталей требует понимания того, как материал ведет себя под воздействием напряжения и тепла, - знания, накопленные за годы практической работы.

Медицина: Точность для здоровья человека

Медицина требует материалов, которые не только прочны и долговечны, но и безопасны для длительного контакта с человеческим телом.

Имплантаты и протезы

Титан - ведущий материал для ортопедических имплантатов, таких как тазобедренные суставы, коленные протезы и зубные имплантаты. Его нетоксичность и устойчивость к коррозии под воздействием биологических жидкостей гарантируют, что он не будет отторгаться организмом. Это свойство биосовместимость4 имеет решающее значение. Кроме того, его эластичность аналогична человеческой кости, что помогает снизить нагрузку на окружающую костную ткань и способствует лучшей интеграции.

| Медицинское приложение | Основные свойства титана | Требования к обработке |

|---|---|---|

| Зубные имплантаты | Высокая биосовместимость | Точность посадки на микроуровне |

| Замена суставов | Отличное соотношение прочности и веса | Комплексная обработка поверхности |

| Костные винты/пластины | Устойчивость к коррозии | Высокоточные резьбы |

| Хирургические инструменты | Устойчивость к стерилизации | Непористая поверхность |

Хирургические инструменты

Хирургам нужны инструменты, которые легки, прочны и могут многократно стерилизоваться, не разрушаясь. Титановые хирургические инструменты, от щипцов до ретракторов, идеально отвечают этим требованиям. Они немагнитны, что является значительным преимуществом в операционных с аппаратами МРТ и другим чувствительным электронным оборудованием.

Помимо таких известных сфер, как аэрокосмическая промышленность и медицина, уникальные преимущества титана сделали его важнейшим материалом в ряде других сложных отраслей. Эти отрасли, возможно, не всегда привлекают внимание, но требования к их характеристикам не менее строги. Общей чертой является потребность в компонентах, способных выдерживать жесткие условия эксплуатации и обеспечивать бескомпромиссную надежность.

Морские: Покоряя агрессивные среды

Соленая вода - одна из самых агрессивных природных сред на Земле, способная со временем разрушить большинство металлов. Однако титан практически не подвержен этому воздействию.

Подводные и морские компоненты

Для военных кораблей, подводных лодок и морских нефтяных вышек, обработка титана на станках с ЧПУ используется для производства деталей, которые постоянно подвергаются воздействию морской воды. К ним относятся гребные винты, гребные валы, балластные клапаны и корпуса для подводных датчиков. Хотя первоначальная стоимость материала выше, чем у нержавеющей стали, долговечность титана означает снижение затрат на обслуживание и замену в течение всего срока службы судна. В проектах, которые мы консультировали, переход на титан для некоторых подводных компонентов позволил увеличить срок службы более чем в два раза.

Автомобили: Стремление к производительности

В мире высокопроизводительных и гоночных автомобилей инженерные цели схожи с аэрокосмическими: снижение веса и повышение прочности.

Высокопроизводительные детали двигателя

Титан - это материал для изготовления деталей гоночных двигателей, таких как шатуны, клапаны и выхлопные системы. Более легкие шатуны позволяют двигателю развивать более высокие обороты и скорость, а титановые клапаны выдерживают экстремальные температуры сгорания. В результате повышается мощность и улучшается реакция двигателя. Хотя вы не найдете его в обычном семейном автомобиле из-за стоимости, для суперкаров и соревновательных гонок он обеспечивает явное преимущество в производительности.

| Промышленность | Главное преимущество титана | Пример детали, обработанной на станке с ЧПУ |

|---|---|---|

| Морской | Исключительная коррозионная стойкость | Пропеллерные валы, подводные корпуса |

| Автомобильная промышленность (гонки) | Высокое соотношение прочности и веса | Шатуны, выпускные клапаны |

| Химическая обработка | Химическая инертность | Теплообменники, реакторы |

| Бытовая электроника | Премиальные ощущения и долговечность | Корпуса для ноутбуков и телефонов высокого класса |

Промышленная и химическая обработка

На химических заводах оборудование часто работает с высокоагрессивными кислотами и другими агрессивными химическими веществами. Химическая инертность титана делает его идеальным для производства реакторов, теплообменников, труб и клапанов, используемых в этих установках. Его стабильность обеспечивает чистоту продукта и предотвращает отказ оборудования, который может привести к катастрофе. Возможность обработки сложных внутренних каналов в титановых теплообменниках, например, позволяет обеспечить высокоэффективную теплопередачу в компактном и прочном корпусе.

Превосходные свойства титана делают его незаменимым в тех отраслях, где производительность не может быть поставлена под угрозу. Прецизионная обработка с ЧПУ - это ключ, который раскрывает этот потенциал, превращая его в важнейшие компоненты для аэрокосмической промышленности, где вес и термостойкость имеют первостепенное значение, и для медицинских имплантатов, где биосовместимость жизненно важна. Эта универсальность распространяется на морскую, автомобильную и промышленную отрасли, каждая из которых использует уникальную прочность и коррозионную стойкость титана для надежной работы в самых сложных условиях.

Лучшие практики обработки титана: Практическое руководство!

Приходилось ли вам следовать правилам обработки титана, изложенным в учебнике, и в итоге получать бракованную деталь и сломанный инструмент? Это очень распространенный сценарий, который приводит к потере времени и ресурсов.

Освоение технологии обработки титана на станках с ЧПУ включает в себя стратегическое сочетание выбора правильных режущих инструментов, использования передовых стратегий применения СОЖ и оптимизации параметров обработки. Эти методы имеют решающее значение для управления нагревом, предотвращения закалки и достижения точных и высококачественных результатов.

Переход от теории к практике требует дисциплинированного подхода. По моему опыту, успех в обработке титана заключается не в каком-то одном приеме, а в систематическом применении нескольких основных принципов. Ошибка в любом из них может быстро привести к неудаче.

Выбор правильных режущих инструментов

Инструмент - это место, где происходит действие, и для титана его выбор имеет решающее значение. Вы не можете просто использовать ту же концевую фрезу, что и для алюминия или стали.

Инструментальный материал и покрытия

Твердосплавные инструменты без покрытия не продержатся долго на титане. Мы почти исключительно используем твердосплавные инструменты со специальными покрытиями, такими как нитрид титана-алюминия (TiAlN) или нитрид алюминия-титана (AlTiN). Эти покрытия создают тепловой барьер, защищая твердосплавную подложку от сильного нагрева в зоне резания. Твердость покрытия также обеспечивает отличную абразивную стойкость против липкой природы титана.

Геометрия инструмента

Острота не подлежит обсуждению. Тупой инструмент будет тереть, а не резать, мгновенно вызывая закалку и приводя к катастрофическому разрушению. Мы ищем инструменты с острым, положительным углом наклона для чистого срезания материала. Высокий угол спирали (около 35-45 градусов) также способствует эффективному отводу стружки, что очень важно для предотвращения ее повторного срезания - распространенного источника нагрева и поломки инструмента. При обсуждении радиального зацепления мы также должны учитывать явление утончение стружки5что напрямую влияет на расчеты скорости подачи.

Оптимизация подачи и скорости

Именно здесь многие машинисты ошибаются. Правила для стали здесь не действуют.

| Параметр | Традиционная обработка стали | Рекомендуемая обработка титана |

|---|---|---|

| Скорость резки | Высокий | Низкий (например, 150-300 SFM) |

| Скорость подачи | Умеренный | Высокий и постоянный |

| Глубина среза | Переменная | Постоянная нагрузка на микросхемы |

Мантра для титана гласит "Низкая скорость, высокая подача". При высоких скоростях выделяется избыточное тепло, которое титан не может отвести, что приводит к износу инструмента и короблению детали. Вместо этого мы уменьшаем количество футов поверхности в минуту (SFM) и увеличиваем подачу на зуб. Такой подход позволяет поддерживать здоровый уровень стружки, обеспечивая постоянное резание свежего материала, а не трение инструмента о закаленную поверхность. При этом тепло удерживается в стружке, которая отводится от заготовки и инструмента.

Помимо основ инструмента и скоростей, программирование и стратегии использования СОЖ - вот где опыт действительно имеет значение. Именно эти передовые методы отделяют цех, испытывающий трудности, от цеха, который обрабатывает титан прибыльно и надежно. В компании PTSMAKE мы отработали эти методы в ходе бесчисленных проектов, превратив сложные детали в обычные успехи.

Интеллектуальное программирование траектории инструмента

Способ перемещения инструмента так же важен, как и сам инструмент. Традиционные "зигзагообразные" или смещенные траектории движения инструмента с острыми углами губительны для титана. Они создают резкие скачки в зацеплении инструмента, что приводит к перегреву, дребезгу и поломке инструмента.

Постоянное взаимодействие с инструментами

Цель - поддерживать постоянную, стабильную нагрузку на режущий инструмент. Мы достигаем этого с помощью современных стратегий CAM.

- Трохоидальное фрезерование: Эта техника использует круговое "петлеобразное" движение для резки пазов, обеспечивая постоянную и малую радиальную глубину реза. Она идеально подходит для черновой обработки, так как поддерживает стабильный нагрев и позволяет делать гораздо более глубокие осевые пропилы, чем традиционные методы.

- Фрезерование кожуры: Подобно трохоидальному фрезерованию, эта стратегия использует высокоскоростные, легкие радиальные резы для "отслаивания" материала, не позволяя инструменту полностью погрузиться в рез.

Вот простое сравнение подходов:

| Стратегия траектории инструмента | Ключевая характеристика | Влияние на обработку титана |

|---|---|---|

| Традиционное смещение | Острые углы, переменная нагрузка на инструмент | Вызывает дребезг, скачки температуры, закалку. |

| Трохоидальное фрезерование | Постоянное, низкое радиальное зацепление | Минимизирует нагрев, обеспечивает глубокие пропилы, продлевает срок службы инструмента |

| Фрезерный станок | Высокоскоростные, легкие радиальные проходы | Отлично подходит для удаления стружки и контроля тепла |

Усовершенствованное применение охлаждающей жидкости

СОЖ служит не только для охлаждения, но и для удаления стружки и смазки. При обработке титана ее роль возрастает. Заливка детали с помощью стандартной форсунки СОЖ часто оказывается недостаточной, поскольку высокие силы резания создают барьер давления, который не позволяет жидкости достичь режущей кромки.

Именно поэтому системы СОЖ высокого давления (HPC), обычно подающие жидкость под давлением 1 000 PSI и более, являются переломным моментом в обработке титана с ЧПУ. Подаваясь через шпиндель и выходя из наконечника инструмента, СОЖ мгновенно удаляет стружку из зоны резания. Это предотвращает повторное срезание стружки, резко снижает накопление тепла на кончике инструмента и позволяет увеличить скорость подачи, что в конечном итоге повышает время цикла и срок службы инструмента.

Эффективная обработка титана зависит от систематического подхода. Он начинается с выбора острых твердосплавных инструментов с покрытием и обеспечения жесткой настройки. Ключевым моментом является использование низких скоростей резания с высокими скоростями подачи, поддерживаемых охлаждающей жидкостью высокого давления для управления теплом. Кроме того, использование усовершенствованных траекторий инструмента, таких как трохоидальное фрезерование, предотвращает закалку и обеспечивает долговечность инструмента и качество деталей. Такая дисциплинированная стратегия является основой успешных проектов по обработке титана с ЧПУ.

Распространенные марки титана и их свойства.

Приходилось ли вам выбирать марку титана по техническим характеристикам, а потом обнаруживать, что в процессе обработки он ведет себя совершенно иначе? Такое несоответствие может сорвать график и привести к увеличению затрат.

Выбор правильной марки титана имеет огромное значение для успеха проекта. Коммерчески чистый Grade 2 обеспечивает превосходную коррозионную стойкость и формуемость, в то время как сплав Grade 5 (Ti-6Al-4V) обеспечивает гораздо более высокую прочность и производительность, непосредственно влияя на результат любого проекта по обработке титана с ЧПУ.

Не весь титан создан одинаковым. Выбранный вами сорт является единственным наиболее важным фактором, определяющим прочность, коррозионную стойкость и, что особенно важно, поведение конечной детали на станке с ЧПУ. В проектах, которыми мы занимаемся в PTSMAKE, выбор почти всегда сводится к нескольким основным сортам, каждый из которых имеет свою индивидуальность.

Коммерчески чистые сорта (CP): Основа

Коммерчески чистый титан является нелегированным и подразделяется на четыре класса. Для обработки на станках с ЧПУ наиболее распространен класс 2.

Титан Grade 2

Считайте, что класс 2 - это универсальная сталь по умолчанию. Он сочетает в себе хорошую прочность с отличной формуемостью и свариваемостью. Его отличительной особенностью является невероятная устойчивость к коррозии, особенно в соленой воде и в условиях химической обработки. Однако он не обладает высокой прочностью своих легированных собратьев. Мы часто используем его для деталей, где коррозионная стойкость является первостепенной задачей, а высокие механические нагрузки не являются фактором. Его обрабатываемость относительно хороша для титана, хотя он все еще требует тщательного управления скоростью и подачей, чтобы избежать закалки.

Сплав Альфа-Бета: Рабочая лошадка

Когда прочность имеет первостепенное значение, мы обращаемся к сплавам.

Титан класса 5 (Ti-6Al-4V)

Это чемпион титанового мира, на долю которого приходится более 50% от общего объема использования титана. Добавление 6% алюминия и 4% ванадия создает сплав, который значительно прочнее чистого титана и может быть подвергнут термообработке для еще большей прочности. Благодаря такому высокому соотношению прочности и веса этот материал используется для изготовления аэрокосмических компонентов, высокопроизводительных автомобильных деталей и медицинских имплантатов. Компромисс заключается в том, что он более сложен в обработке, чем Grade 2. Его свойства могут быть несколько анизотропный6 поведение в зависимости от способа обработки, что является ключевым моментом для критически важных компонентов.

Вот краткое сравнение, основанное на наших внутренних испытаниях и данных о материалах:

| Недвижимость | Титан Grade 2 | Титан класса 5 (Ti-6Al-4V) |

|---|---|---|

| Прочность на разрыв (предельная) | ~450 МПа (65 кси) | ~950 МПа (138 кси) |

| Предел текучести | ~345 МПа (50 ksi) | ~830 МПа (120 кси) |

| Плотность | 4,51 г/см³ | 4,43 г/см³ |

| Обрабатываемость | Ярмарка | От плохого до умеренного |

| Устойчивость к коррозии | Превосходно | Очень хорошо |

| Свариваемость | Превосходно | Ярмарка |

Эта таблица наглядно демонстрирует разницу в характеристиках. Класс 5 обеспечивает более чем двойную прочность по сравнению с классом 2 при немного меньшей плотности, что показывает, почему он является фаворитом для легких и высоконагруженных применений.

Понимание свойств - это одно, а знание того, как они соотносятся с реальными результатами обработки и пригодностью к применению - совсем другое. Решение между классом 2 и классом 5 влияет на все: от времени цикла и стоимости инструмента до срока службы конечной детали.

Как выбор сорта влияет на обрабатываемость

Разница в обработке Grade 2 и Grade 5 очень существенна.

Скорость резки и подача

Класс 2 мягче и пластичнее, что позволяет немного увеличить скорость резания по сравнению с классом 5. Однако его низкая теплопроводность означает быстрое накопление тепла на кончике инструмента. Класс 5 намного тверже и абразивнее благодаря легирующим элементам. Для его обработки требуются более низкие скорости резания, более высокий крутящий момент и очень жесткая настройка станка для предотвращения болтанки и отклонения инструмента. По нашему опыту, попытка обработать Grade 5 с параметрами, предназначенными для Grade 2, приведет к разрушению режущего инструмента за считанные секунды.

Инструментарий и стратегия использования охлаждающей жидкости

Для любой обработки титана на станках с ЧПУ не обойтись без острых инструментов. Для обработки Grade 5 мы используем исключительно высококачественные твердосплавные инструменты со специальным покрытием, устойчивым к высоким температурам и абразивному износу. Система охлаждающей жидкости высокого давления также необходима. Она нужна не только для смазки, но и для агрессивного отвода стружки из зоны резания, чтобы предотвратить ее повторное срезание, которое может привести к катастрофическому разрушению инструмента. Класс 2 более щадящий, но правильная работа с СОЖ все равно крайне важна для получения отличной шероховатости поверхности.

Соответствие оценки приложению

Выбор правильного сорта - это согласование сильных сторон материала с назначением детали.

Когда выбирать класс 2

- Морское оборудование: Непревзойденная устойчивость к коррозии в соленой воде.

- Сосуды для химической обработки: Устойчив к широкому спектру кислотных и щелочных сред.

- Архитектурные компоненты: Отличная эстетика и устойчивость к воздействию окружающей среды.

- Медицинские гильзы: Там, где требуется биосовместимость и коррозионная стойкость без чрезмерной прочности.

Когда следует выбирать класс 5 (Ti-6Al-4V)

- Аэрокосмические конструкции: Шасси, лонжероны крыльев и компоненты двигателей, требующие высокого соотношения прочности и веса.

- Высокопроизводительные детали двигателя: Клапаны, шатуны и фиксаторы, которые подвергаются экстремальным нагрузкам и нагреву.

- Медицинские имплантаты: Заменители суставов и костные винты благодаря своей прочности, биосовместимости и коррозионной стойкости.

- Робототехника и автоматизация: Для конструкционных деталей, где минимизация веса имеет решающее значение для производительности и скорости.

В компании PTSMAKE мы помогаем нашим клиентам пройти этот процесс выбора. К детали, предназначенной для спутника, предъявляются совершенно иные требования, чем к детали для химического насоса. Начиная с конечного применения, мы выбираем марку, которая будет работать надежно, без излишней инженерии и лишних затрат.

Выбор подходящей марки титана - важнейший первый шаг. Марка 2 идеально подходит для применений, требующих отличной коррозионной стойкости и пластичности, в то время как более прочная марка 5 (Ti-6Al-4V) является рабочей лошадкой для высоконагруженных, легких компонентов в аэрокосмической и медицинской отраслях. Этот выбор напрямую влияет на подход к обработке титана на станках с ЧПУ, влияя на оснастку, скорость и стоимость, что в конечном итоге определяет производительность конечной детали и ее пригодность для использования в предполагаемой среде.

Что нужно учитывать при проектировании титановых деталей с ЧПУ?

Вы когда-нибудь проектировали идеальный титановый компонент в САПР, а потом видели, что он не прошел проверку из-за деформации или нестабильности размеров? Вы не одиноки: уникальные свойства титана часто бросают вызов традиционным подходам к проектированию.

Эффективное проектирование для обработки титана с ЧПУ включает в себя упрощение геометрии, включение больших радиусов, поддержание равномерной толщины стенок и планирование свойств материала, таких как пружинистость и тепловое расширение. Эти шаги обеспечивают технологичность, улучшают производительность и контролируют затраты с самого начала.

Оптимизация геометрии деталей для обеспечения технологичности

При проектировании титана геометрия детали напрямую влияет на время обработки, износ инструмента и, в конечном счете, на конечную стоимость. Игнорирование технологичности на этапе проектирования - распространенная ошибка, которая может привести к серьезным проблемам на производстве. Цель состоит в том, чтобы создать деталь, которая будет не только функциональной, но и эффективной в производстве.

Упрощайте, упрощайте, упрощайте

Каждая сложная деталь, острый внутренний угол или глубокий карман увеличивают время и риск в процессе обработки. В компании PTSMAKE мы часто советуем клиентам пересмотреть свои проекты и исключить все сложности, которые не являются абсолютно необходимыми для функционирования детали. Например, замена сложных криволинейных поверхностей на более простые плоские может значительно сократить время обработки. Речь идет не о снижении производительности, а о достижении той же функции с помощью более удобной для обработки конструкции. Более простая деталь означает более быстрое время цикла, меньшее количество специализированного инструмента и более предсказуемый результат.

Важность радиусов и филе

Острые внутренние углы представляют собой серьезную проблему в любом процессе обработки с ЧПУ, но они особенно проблематичны при обработке титана. Они создают концентрацию напряжений в конечной детали и вынуждают использовать меньшие по размеру, менее жесткие режущие инструменты, склонные к поломке. Это увеличивает риск закалка7 в материале, что еще больше затрудняет последующую резку. В качестве наилучшей практики всегда проектируйте с максимально возможным внутренним радиусом. Хорошее эмпирическое правило - делать радиус не менее чем в 1,5 раза больше диаметра фрезы, которая, как вы предполагаете, будет использоваться.

| Особенность дизайна | Плохая практика | Лучшая практика | Обоснование |

|---|---|---|---|

| Внутренние углы | Острые, 90-градусные углы | Большие радиусы (>1 мм) | Уменьшает напряжение инструмента, предотвращает закалку материала и повышает прочность детали. |

| Карманы | Глубокий и узкий | Неглубокие, широкие карманы | Позволяет лучше отводить стружку и использовать более жесткие и эффективные инструменты. |

| Отверстия | Нестандартные размеры | Стандартные размеры сверл | Отпадает необходимость в изготовлении инструмента на заказ, что снижает стоимость и время выполнения заказа. |

| Поверхности | Сложные, многоосевые кривые | Простые, плоские поверхности | Минимизация машинного времени и сложности программирования, что приводит к экономии средств. |

Соблюдение этих геометрических рекомендаций - первый шаг к успешной и экономически эффективной обработке титана с ЧПУ.

Управление поведением материала и допусками

Помимо базовой геометрии, конструктор должен учитывать поведение титана под воздействием нагрузок и тепла при механической обработке. Его свойства, такие как низкая теплопроводность и упругость, создают уникальные проблемы, которые можно смягчить с помощью грамотного выбора конструкции.

Правило единообразия

Поддержание равномерной толщины стенок по всей детали очень важно. Низкая теплопроводность титана означает, что тепло концентрируется в точке резания, а не рассеивается по заготовке. Если в вашей конструкции толстые участки примыкают к тонким стенкам, тонкие участки будут нагреваться и остывать гораздо быстрее. По нашему опыту, такое дифференциальное тепловое расширение является основной причиной коробления и деформации. Одинаковая толщина стенок помогает более равномерно распределить напряжение и тепло, что приводит к получению более стабильной и точной конечной детали. Если разная толщина неизбежна, старайтесь создавать плавные переходы между секциями.

Реалистичные допуски для титана

Инженеры, естественно, стремятся задать как можно более жесткие допуски, но это может неоправданно увеличить стоимость обработки титана с ЧПУ. Из-за его "пружинящей" или упругой памяти соблюдение очень жестких допусков (например, ±0,005 мм) требует более низкой скорости резки, нескольких проходов чистовой обработки и более частых проверок. Прежде чем завершить работу над чертежом, спросите себя, действительно ли каждая деталь требует такой высокой точности. Ослабление некритичных допусков может привести к значительной экономии средств без ухудшения характеристик детали. Например, допуск ±0,025 мм зачастую гораздо более достижим и экономичен.

| Марка титана | Ключевое свойство | Последствия для дизайна |

|---|---|---|

| Класс 2 (коммерчески чистый) | Высокая пластичность, низкая прочность | Легче поддается обработке; подходит для деталей, требующих высокой пластичности, но меньшей прочности. Допуски выдерживаются легче. |

| Класс 5 (Ti-6Al-4V) | Высокое соотношение прочности и веса | Более сложная обработка из-за твердости. Требуются надежные траектории движения инструмента и конструкции, минимизирующие давление на инструмент. |

| Класс 9 (Ti-3Al-2.5V) | Свариваемость, хорошая прочность | Средний вариант. Хорошо подходит для сложных сварных узлов, где требуется послесварочная обработка. |

Выбор правильного сорта и его сочетание с соответствующими допусками - ключевая часть проектирования для обеспечения технологичности. Мы работаем с нашими клиентами, чтобы найти этот баланс, обеспечивая оптимизацию конструкции с точки зрения производительности и бюджета.

Чтобы добиться успеха в обработке титана на станках с ЧПУ, ваша конструкция должна учитывать уникальные характеристики материала. Упрощение геометрии, использование больших внутренних радиусов и поддержание равномерной толщины стенок позволяет создать деталь, которую легче и экономичнее изготовить. Кроме того, учет свойств материала, таких как тепловое расширение, и установление реалистичных допусков имеют решающее значение для предотвращения таких дефектов, как коробление, и обеспечения соответствия конечного компонента спецификациям без лишних затрат. Хорошо продуманная конструкция - основа успешного результата.

Обеспечение качества и контроль при обработке титана с ЧПУ.

Вы когда-нибудь задумывались о том, что крошечный, незаметный дефект в титановой детали может стать причиной серьезного отказа? Как вы можете быть абсолютно уверены, что каждая деталь безошибочно соответствует требуемым спецификациям?

Обеспечение качества при обработке титана на станках с ЧПУ - это систематический процесс с использованием передовых методов контроля, подробной документации и полной прослеживаемости. Он гарантирует соответствие каждого компонента строгим стандартам таких отраслей, как аэрокосмическая и медицинская, гарантируя производительность и безопасность в критически важных приложениях.

Качество - это не просто последняя проверка; это основной принцип, заложенный в каждый этап процесса обработки титана на станках с ЧПУ. Для таких материалов, как титан, где детали часто используются в условиях высоких нагрузок и безотказной работы, надежная система обеспечения качества (QA) не подлежит обсуждению. Это единственный способ поставлять детали, которым можно полностью доверять. В компании PTSMAKE мы построили свою репутацию на этом фундаменте.

Методы проверки сердечника

Процесс контроля начинается задолго до того, как готовая деталь будет готова. Он включает в себя комбинацию методов проверки размеров, целостности и качества поверхности.

Проверка размеров

Речь идет о подтверждении соответствия детали модели CAD и техническим чертежам вплоть до микрона.

- Координатно-измерительная машина (КИМ): Это золотой стандарт для сложных геометрических форм. КИМ использует датчик для касания нескольких точек на поверхности детали, создавая 3D-карту. Мы используем ее для проверки критических элементов, расположения отверстий и сложных контуров с высокой точностью. Наука о метрология8 занимает центральное место в нашей работе, а КИМ - самый мощный инструмент.

- Традиционные инструменты: Штангенциркули, микрометры и высотомеры по-прежнему необходимы для быстрого контроля в процессе работы в цеху. Они позволяют нашим машинистам следить за ходом работы и вносить коррективы в режиме реального времени.

Неразрушающий контроль (NDT)

Методы неразрушающего контроля позволяют нам проверять внутреннюю и внешнюю целостность титановой детали, не повреждая ее. Это очень важно для обнаружения дефектов, которые могут нарушить прочность конструкции.

- Контроль с помощью красящего пенетранта (DPI): Этот метод отлично подходит для поиска трещин на поверхности. На поверхность наносится цветной краситель, который просачивается во все трещины. После очистки поверхности наносится проявитель, который вытягивает краситель, делая невидимые трещины видимыми.

- Ультразвуковой контроль (UT): Этот метод использует высокочастотные звуковые волны для поиска внутренних дефектов. Звуковые волны проходят через материал и отражаются от любых пустот, трещин или включений. Это как ультразвук для металлических деталей.

Вот простая схема того, когда мы используем тот или иной инструмент для нанесения размеров:

| Инструмент для осмотра | Лучшее для | Ключевое преимущество |

|---|---|---|

| CMM | Окончательный контроль, сложная 3D-геометрия, жесткие допуски | Непревзойденная точность и повторяемость |

| Оптический компаратор | 2D-профили, резьба и мелкие детали | Быстрое сравнение с наложением |

| Калиперы/микрометры | Проверки в процессе производства, основные размеры (длина, диаметр) | Быстрое и простое использование на машине |

Каждый метод имеет свое место, и в комплексном плане качества для критически важного титанового компонента часто используется комбинация этих методов.

Настоящая система качества не ограничивается простыми измерениями и проверками, она опирается на документацию и прослеживаемость. Для таких отраслей, как аэрокосмическая и медицинская, знание полной истории детали так же важно, как и знание ее конечных размеров. Если возникнет проблема, мы должны иметь возможность быстро и эффективно отследить ее источник.

Столпы: Документация и прослеживаемость

Именно здесь многие машиностроительные предприятия не справляются с поставленной задачей. Обработать идеальную деталь - это одно, а доказать, что она идеальна, и предоставить полную историю - это уже другой уровень обслуживания. Это стандартная часть нашего процесса для каждого проекта по обработке титана с ЧПУ.

Основная документация

Каждая производимая нами критически важная деталь сопровождается полным пакетом документации. Это не просто бумажная работа, это поддающаяся проверке запись о качестве.

- Материал сертифицирован: Это отправная точка. Мы предоставляем сертификаты на титановый пруток или лист с указанием химического состава и механических свойств. Это подтверждает соответствие материала техническим условиям (например, Ti-6Al-4V Grade 5).

- Отчет о проверке первого изделия (FAIR): Для любой новой детали или изменения конструкции мы проводим FAIR. Это полная, документированная проверка каждого размера на чертеже, гарантирующая, что наш процесс способен правильно изготовить деталь.

- Заключительный отчет о проверке: Этот отчет содержит подробную информацию об измерениях критических характеристик каждой детали или статистической выборки из производственного цикла, предоставляя объективные доказательства того, что детали находятся в пределах допусков.

Создание цепочки прослеживаемости

Прослеживаемость связывает готовую деталь с ее происхождением. Она создает непрерывную цепочку информации, которая необходима для отчетности и контроля качества.

- Управление лотом: Каждой партии сырья мы присваиваем уникальный номер партии. Этот номер сопровождает материал на всех этапах производства, от резки и обработки до отделки и контроля.

- Сериализация: Для наиболее ответственных применений, таких как критически важные для полетов аэрокосмические компоненты, на каждой отдельной детали гравируется уникальный серийный номер. Это позволяет нам отслеживать историю конкретной детали на протяжении всего ее жизненного цикла.

В этой таблице приведены основные документы, создающие надежную запись о качестве:

| Документ | Назначение | Выгода для клиента |

|---|---|---|

| Сертификат на материал | Проверка качества и свойств сырья | Уверенность в целостности материала и его эксплуатационных характеристиках |

| Отчет о проверке первого изделия | Подтверждает правильность производственного процесса | Уверенность в том, что проект выполним |

| Лист контроля в процессе производства | Контролирует качество в процессе производства | Снижение риска несоответствующих деталей |

| Заключительный отчет о проверке | Обеспечивает подтверждение соответствия размеров | Объективное подтверждение соответствия деталей спецификациям |

| Сертификат соответствия (CoC) | Официальное заявление о качестве | Упрощает проверку и интеграцию при получении |

В совокупности эти методы гарантируют, что каждая титановая деталь, которую мы поставляем с PTSMAKE, не только физически совершенна, но и подкреплена прозрачной и поддающейся проверке записью о ее качественном путешествии.

Обеспечение качества при обработке титана на станках с ЧПУ - это комплексная система. Она начинается с подтверждения целостности материала и продолжается на каждом этапе производства. Мы используем такие передовые инструменты, как КИМ для определения точности размеров и методы неразрушающего контроля для поиска скрытых дефектов. Очень важно, что этот процесс подкрепляется строгой документацией и полной прослеживаемостью. Благодаря этому каждая поставляемая нами деталь, особенно для аэрокосмической и медицинской промышленности, полностью сертифицирована и отвечает самым высоким стандартам безопасности и производительности.

Устойчивость и экономическая эффективность при обработке титана с ЧПУ.

Не можете найти баланс между высокой стоимостью титана и бюджетом вашего проекта? Беспокоитесь о воздействии на окружающую среду и отходах материалов, которые возникают при изготовлении каждой детали?

Достижение устойчивости и экономической эффективности при обработке титана на станках с ЧПУ предполагает многогранный подход. Ключевые стратегии включают в себя минимизацию отходов материала с помощью методов, близких к чистовой форме, оптимизацию параметров обработки для сокращения времени цикла и износа инструмента, тщательную переработку лома и использование цифровых платформ для оптимизации управления рабочим процессом.

Сокращение материальных отходов и внедрение вторичной переработки

Титан - фантастический материал, но он не дешев. Значительная часть стоимости любого проекта по обработке титана на станках с ЧПУ приходится непосредственно на сырье. Поэтому самый прямой путь к экономичности - использовать его меньше. Звучит просто, но это требует стратегических изменений в подходе к производственному процессу с самого начала. Речь идет не только о сокращении расходов, но и об ответственном производстве.

Старт ближе к финишу

Традиционный метод обработки из цельного блока титана часто оказывается невероятно расточительным. Нередко более 80% дорогостоящей заготовки превращается в стружку. Гораздо более устойчивой и экономичной стратегией является использование методов производства, близких к форме сеток. Для этого нужно начать с заготовки, например поковки или отливки, которая уже очень близка к геометрии конечной детали. Таким образом, мы значительно сокращаем количество материала, который необходимо обработать. В некоторых из наших прошлых проектов PTSMAKE переход от прутковой заготовки к индивидуальной поковке для сложного аэрокосмического компонента сократил отходы материала почти на 60%, что привело к значительной экономии средств для нашего клиента.

Ценность обрезков

Даже при самой лучшей оптимизации всегда будет оставаться отбракованный материал, или стружка. В случае с титаном выбрасывать эту стружку - все равно что выбрасывать деньги в урну. Надежная программа переработки необходима. Однако это не так просто - просто собрать лом. Правильное управление имеет решающее значение. Различные титановые сплавы (например, Grade 2 и Grade 5) должны быть тщательно разделены. Перекрестное загрязнение может сделать всю партию лома непригодной для использования в высокопроизводительных приложениях. На сайте пирофорность9 Мелкая титановая пыль также означает, что для предотвращения пожароопасных ситуаций в мастерской необходимо соблюдать правила безопасного обращения и хранения.

Вот упрощенный взгляд на влияние методов, близких к сетевой форме:

| Метод обработки | Начальный вес заготовки (кг) | Вес конечной детали (кг) | Материальные отходы (%) |

|---|---|---|---|

| Традиционный субтрактивный | 10.0 | 1.5 | 85% |

| Ковка с близкой к сетке формой | 2.5 | 1.5 | 40% |

Создавая систему замкнутого цикла, в которой лом должным образом сортируется и отправляется на специализированные предприятия по переработке, мы не только возмещаем часть стоимости материала, но и способствуем созданию более круговой экономики, снижая потребность в энергоемком производстве первичного титана.

Оптимизация процессов и цифровая интеграция

Помимо экономии материалов, огромную роль в общей стоимости и устойчивости играет эффективность самого процесса обработки. Каждая минута, сэкономленная на станке, приводит к снижению энергопотребления, увеличению срока службы инструмента и сокращению трудозатрат. Именно здесь технические знания и современные технологии объединяются, чтобы сделать обработку титана на станках с ЧПУ более доступной и приемлемой.

Тонкая настройка процесса обработки

Оптимизация обработки титана - это целая наука. Из-за его низкой теплопроводности тепло накапливается на режущей кромке, что приводит к быстрому износу инструмента. Для борьбы с этим мы уделяем особое внимание нескольким ключевым областям:

- Охлаждающая жидкость высокого давления: Струйная обработка зоны резания охлаждающей жидкостью под давлением более 1 000 PSI чрезвычайно эффективна. Она не только охлаждает инструмент и заготовку, но и способствует разрушению и удалению стружки, предотвращая ее повторное срезание.

- Усовершенствованная оснастка: Использование твердосплавных инструментов со специальными покрытиями, такими как AlTiN (нитрид алюминия-титана), может значительно повысить производительность и долговечность при обработке титана.

- Оптимизированные скорости и подачи: Поиск оптимальной скорости резания и подачи имеет решающее значение. Слишком высокая скорость сжигает инструмент, а слишком низкая может привести к закалке, что еще больше затрудняет резку материала. Это тонкий баланс, который мы оттачивали годами.

Экономика серийного производства

Одной из наиболее эффективных мер экономии является серийное производство. Первоначальная настройка и программирование станка с ЧПУ - это фиксированная стоимость. Когда мы производим одну деталь, все эти затраты приходятся на одну единицу продукции. Однако при производстве партии из 100 деталей эти затраты распределяются между всеми единицами, что значительно снижает цену одной детали. Пакетное производство также позволяет закупать сырье по более выгодным ценам и упрощает весь рабочий процесс.

Эта таблица иллюстрирует влияние дозирования на стоимость одной детали:

| Компонент затрат | Стоимость одной детали | Стоимость одной детали (партия из 100 единиц) | Экономия на каждой детали |

|---|---|---|---|

| Материал | Иллюстративный $50 | Иллюстративный $45 | 10% |

| Настройка и программирование | Иллюстративный $200 | Иллюстративный $2 | 99% |

| Время обработки | Иллюстративный $75 | Иллюстративный $70 | 7% |

| Итого (иллюстративно) | $325 | $117 | ~64% |

Цифровые платформы оптимизируют все

В современной быстро меняющейся среде цифровые инструменты незаменимы. Цифровые производственные платформы, такие как система, которую мы используем в PTSMAKE, преобразуют процесс закупок. Клиенты могут загрузить CAD-файл и получить мгновенное предложение и анализ DFM (Design for Manufacturability). Этот цикл обратной связи бесценен, поскольку помогает выявить потенциальные проблемы, которые могут увеличить стоимость или время проекта еще до того, как будет вырезан один чип. Это упрощает коммуникацию, обеспечивает четкое отслеживание проекта и делает управление сложными проектами по обработке титана с ЧПУ более эффективным, чем когда-либо.

Достижение экологичности и экономической эффективности при обработке титана на станках с ЧПУ - это не компромисс, а единая цель. Она требует целостной стратегии, начиная с разумного использования материалов с помощью методов, близких к нетто-форме, и тщательной переработки. Это дополняется глубокой оптимизацией процесса, использованием передовой оснастки и экономической мощи серийного производства. Наконец, цифровые платформы связывают все воедино, создавая упорядоченный, прозрачный и высокоэффективный рабочий процесс от первоначального проектирования до конечной поставки, делая этот передовой производственный процесс более доступным и ответственным.

Разблокируйте превосходство обработки титана на станках с ЧПУ с помощью PTSMAKE уже сегодня

Ищете точность, надежность и инновации в обработке титана с ЧПУ? Сотрудничайте с PTSMAKE - вашим надежным источником от прототипа до производства. Получите быстрое предложение, экспертное руководство и высококачественные результаты для вашего следующего проекта. Свяжитесь с нами прямо сейчас и ощутите преимущество PTSMAKE!

Узнайте, как этот самовосстанавливающийся оксидный слой придает титану непревзойденную устойчивость к агрессивным средам. ↩

Узнайте, как способность материала противостоять изменениям размеров имеет решающее значение для точного производства. ↩

Поймите, как работает этот естественный защитный процесс и почему он имеет решающее значение для эксплуатационных характеристик титана. ↩

Откройте для себя науку о том, почему титан безопасен для использования внутри человеческого тела. ↩

Узнайте, как этот неинтуитивный эффект влияет на срок службы инструмента и точность деталей. ↩

Узнайте, как направленные свойства материала могут влиять на прочность детали и целостность конструкции. ↩

Узнайте, как такое поведение материала влияет на стойкость инструмента и стратегии обработки титана. ↩

Узнайте больше о науке измерений и ее важности для достижения жестких допусков. ↩

Узнайте о рисках, связанных с титановой пылью, и о том, как безопасно управлять ими в своей мастерской. ↩