Многие инженеры сталкиваются с отказами конических передач, неожиданными шумами и преждевременным износом в своих прецизионных системах. Эти проблемы часто возникают из-за игнорирования сложных трехмерных силовых взаимодействий и геометрических ограничений, которые делают конические передачи принципиально отличными от прямозубых или косозубых.

Конические шестерни решают важнейшую задачу передачи энергии между пересекающимися валами благодаря конической геометрии зубьев, обеспечивая эффективную передачу крутящего момента под различными углами и управляя сложными комбинациями радиальных, тангенциальных и осевых сил, которые были бы невозможны при использовании традиционных параллельно-осевых зубчатых систем.

Я работал с инженерами, которые тратили месяцы на устранение неисправностей в системах с коническими редукторами, а потом обнаруживали, что первопричина кроется в элементарной ошибке при проектировании. Это руководство поможет вам ответить на 15 основных вопросов, которые отделяют успешные внедрения конических редукторов от дорогостоящих неудач, охватывая все аспекты - от фундаментального анализа сил до передовых методов оптимизации.

Какую проблему решает коническая передача по сравнению с другими типами передач?

Шестерни необходимы для передачи энергии. Но что происходит, когда валы пересекаются, часто под углом 90 градусов? Обычные типы передач, такие как прямозубые или косозубые, просто не могут работать в этом случае. Их конструкция рассчитана на параллельные валы.

Именно эту проблему решают конические шестерни. Их уникальная коническая форма является фундаментальным решением. Она обеспечивает плавную и эффективную передачу энергии на поворотах. Эта основная функция делает их незаменимыми во многих механических системах.

| Тип передачи | Ориентация вала | Первичное применение |

|---|---|---|

| Прямозубая шестерня | Параллель | Простая, параллельная передача энергии |

| Коническая передача | Пересекающиеся | Передача энергии под углом |

Геометрическая проблема пересекающихся валов

Представьте себе, что две цилиндрические шестерни должны войти в зацепление под углом 90 градусов. Их зубья нарезаны прямо по цилиндрической форме. Они предназначены для контакта вдоль параллельных осей. В месте пересечения их зубья скрежещут или имеют минимальный контакт. Это приводит к неэффективной передаче энергии и быстрому износу.

Косозубые шестерни, хотя и более тихие, сталкиваются с аналогичным ограничением. Их зубья, расположенные под углом, идеально подходят для параллельных валов, но не рассчитаны на геометрию пересекающихся валов. Фундаментальный принцип конструкции не соответствует области применения.

Коническое решение конической передачи

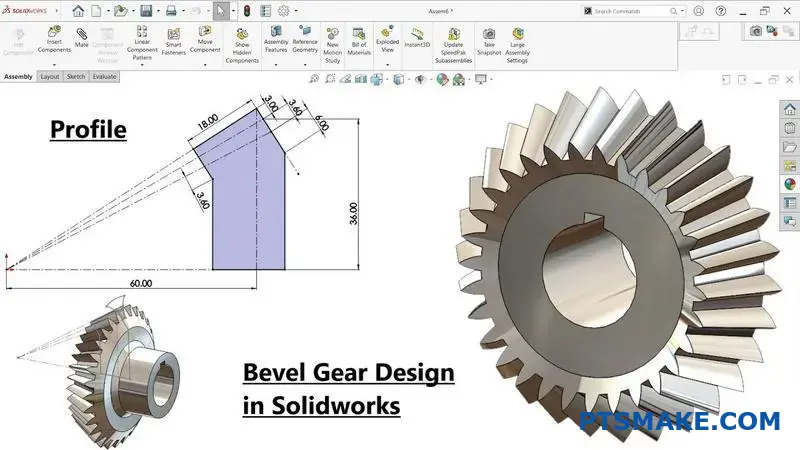

Именно здесь эксперт Конструкция конических зубчатых колес становится критической. Вместо цилиндра зубья конической шестерни нарезаны на конус. Это изменение является ключом к их работе. Две конические шестерни могут идеально входить в зацепление в местах пересечения их валов. Их зубья плавно входят в зацепление по ширине торца.

Вся эта концепция работает благодаря делительный конус1. Все зубья конической шестерни сужаются к общей точке - вершине конуса. Когда две шестерни входят в зацепление, их вершины встречаются в одной и той же точке. Такое выравнивание обеспечивает непрерывный контакт при качении.

Сравнение геометрии базовых передач

| Характеристика | Прямозубая шестерня | Коническая передача |

|---|---|---|

| Форма основания | Цилиндр | Конус |

| Угол вала | 0° (параллельно) | Обычно 90° |

| Путь к зубу | Прямой | Сужается к вершине |

Конические шестерни решают уникальную задачу передачи энергии между пересекающимися валами. Там, где цилиндрические передачи, такие как прямозубые и косозубые, не справляются, коническая геометрия конических передач обеспечивает плавное и эффективное зацепление под углом, что делает их незаменимыми для применения под прямым углом.

Какие основные силы действуют на зуб конической шестерни?

При передаче энергии через конические шестерни нагрузка на зуб имеет сложный характер. Это не одно прямолинейное усилие.

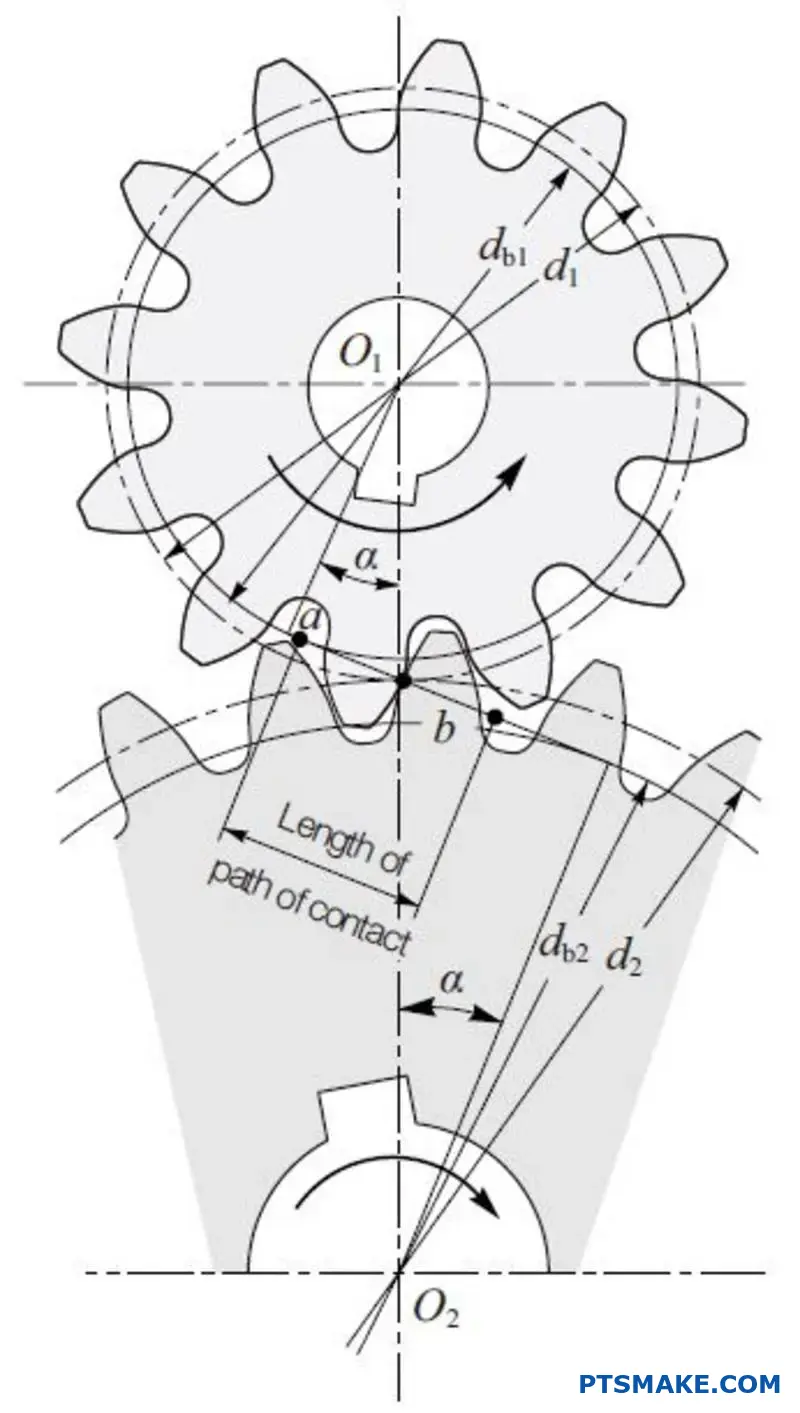

Вместо этого нагрузка разделяется на три основных компонента. Это тангенциальная, радиальная и осевая силы.

Каждая сила действует в определенном направлении. Их понимание не является чем-то необязательным, это краеугольный камень надежной конструкции конических зубчатых колес. Это гарантирует, что ваш узел будет надежным и будет работать так, как задумано.

| Компонент силы | Основное направление деятельности |

|---|---|

| Тангенциальный (фут) | Действует по касательной к делительной окружности |

| Радиальный (Fr) | Действует в направлении центра шестерни |

| Осевой (Fa) | Действует вдоль оси вала шестерни |

Происхождение каждого компонента силы

Давайте разберемся, откуда берется каждое усилие. Правильное понимание этого вопроса имеет решающее значение для механической целостности всей системы.

Касательная сила (фут)

Это полезная составляющая. Тангенциальная сила - это то, что фактически передает крутящий момент и мощность. Она прямо пропорциональна крутящему моменту, приложенному к шестерне.

Радиальная сила (Fr)

Угол давления зубьев шестерен создает разделительную силу. Радиальная составляющая - это та часть этой силы, которая толкает две шестерни прямо друг от друга, перпендикулярно их валам.

Осевая сила (Fa)

Угол конуса конических шестерен также создает осевую силу. Эта осевая сила толкает каждую шестерню вдоль оси вала. Это критический фактор, который отличает конические передачи от простых цилиндрических.

В компании PTSMAKE мы всегда анализируем совокупность результирующая сила2 на этапе проектирования. Этот анализ имеет решающее значение для выбора подходящих подшипников и проектирования корпуса, который не будет прогибаться под нагрузкой.

| Элемент дизайна | Ключевые факторы, которые необходимо учитывать | Почему это очень важно |

|---|---|---|

| Выбор подшипника | Радиальные и осевые | Для восприятия комбинированных нагрузок часто требуются конические роликовые подшипники. |

| Прогиб вала | Тангенциальные и радиальные | Вал должен быть достаточно жестким, чтобы противостоять изгибу и сохранять соосность шестерен. |

| Дизайн жилья | Все три | Корпус должен надежно поддерживать подшипники и предотвращать их смещение. |

Краткое описание сил, действующих на зубья конической передачи

Правильное определение тангенциальных, радиальных и осевых сил очень важно. Эти три компонента напрямую влияют на выбор подшипников, прочность вала и жесткость корпуса, что является основой для долговечной и эффективной системы конических передач. Пренебрежение любой из них может привести к преждевременному выходу из строя.

Как "коэффициент контакта" связан с плавностью работы конической передачи?

Коэффициент контакта - это среднее количество зубов, находящихся в контакте в любой момент времени. Считайте, что это мера перекрытия. Большее соотношение всегда лучше.

Это напрямую повышает производительность. Большее количество зубьев, распределяющих нагрузку, означает более плавную передачу мощности. Это значительно снижает вибрацию и шум.

Влияние коэффициента контакта

Более высокий коэффициент контакта снижает нагрузку на каждый отдельный зуб. Это продлевает срок службы шестерни и повышает ее надежность.

| Коэффициент контакта | Операционный эффект | Выгода |

|---|---|---|

| Низкий (< 1,2) | Грубый, шумный | Низкая стоимость |

| Высокий (> 1,2) | Плавный, тихий | Повышенная прочность |

Этот простой фактор имеет решающее значение при разработке высокопроизводительных конических передач.

Более глубокое погружение в распределение нагрузки

Более высокий коэффициент контакта означает, что нагрузка распределяется между несколькими парами зубьев. Одна пара зубьев уже находится в полном контакте, прежде чем предыдущая пара разойдется.

Это перекрытие является ключевым моментом. Оно предотвращает резкую передачу нагрузки. Резкая передача нагрузки является основным источником шума и ударных нагрузок в зубчатых передачах.

В компании PTSMAKE мы уделяем особое внимание максимизации этого перекрытия. Правильная конструкция конических шестерен обеспечивает плавный переход мощности от одного зуба к другому.

Как коэффициент контакта уменьшает износ

Благодаря распределению нагрузки пиковое напряжение на каждый отдельный зуб значительно ниже. Это снижает риск возникновения точечных повреждений, задиров и, в конечном счете, разрушения зубьев. Это основополагающий принцип долговечности.

Весь цикл зацепления3 становится более плавным. Мгновенное давление меньше, что также минимизирует выделение тепла и усталость материала за миллионы циклов.

| Характеристика | Низкий коэффициент контакта | Высокий коэффициент контакта |

|---|---|---|

| Распределение нагрузки | Сосредоточьтесь на одной паре | Разделены между 1-2 парами |

| Уровень шума | Выше | Нижний |

| Вибрация | Значительный | Минимум |

| Скорость износа | Быстрее | Медленнее |

| Срок службы шестерни | Короче | Длиннее |

Эта таблица наглядно демонстрирует преимущества. Достижение более высокого коэффициента контакта является основной целью нашего процесса проектирования и производства.

Более высокое контактное отношение напрямую приводит к более плавной и тихой работе передачи. Обеспечивая одновременное зацепление большего количества зубьев, оно распределяет нагрузку, снижает напряжение на отдельные зубья и значительно повышает общую долговечность и производительность зубчатой передачи.

Что определяет "угол давления" в системе конических передач?

Угол давления является фундаментальным параметром в конструкции конических зубчатых колес. Он определяет, как передается усилие между зацепляющимися зубьями.

Представьте себе две встретившиеся шестеренки. Угол давления - это угол между линией действия силы и линией, касательной к делительным окружностям в точке контакта. Этот угол определяет многое в работе передачи.

Угол силы

Этот угол имеет решающее значение. Он напрямую влияет на то, как распределяется нагрузка по системе зубчатых колес. Небольшое изменение здесь может оказать значительное влияние на весь механизм.

| Компонент | Описание |

|---|---|

| Линия силы | Направление силы, действующей от ведущего зуба на ведомый зуб. |

| Касательная линия | Линия, касательная к обеим окружностям тангажа в точке тангажа. |

| Угол давления | Угол между этими двумя линиями. |

Выбор правильного угла давления - это компромисс. В прошлых проектах PTSMAKE мы помогали клиентам сбалансировать эти факторы для достижения оптимальной производительности для конкретных приложений.

Влияние на прочность зуба

При большем угле давления, например 25°, основание зуба получается более широким и прочным. Это значительно повышает устойчивость к изгибающим нагрузкам. При меньшем угле, например, 20°, получается более тонкий профиль зуба.

Учет несущей нагрузки

Однако при увеличении угла давления возрастает и радиальная нагрузка на подшипники. Эта сила толкает шестерни друг к другу. Подшипники и корпус системы должны быть достаточно прочными, чтобы выдержать эту повышенную нагрузку без прогиба. Сайт направление деятельности4 становится более крутым.

Риск недооценки

Подрезание - это производственная проблема. Она возникает при проектировании зубчатых колес с малым числом зубьев и небольшим углом давления. Режущий инструмент может снимать материал с основания зуба, сильно ослабляя его.

Вот краткое сравнение распространенных углов давления:

| Угол давления | Прочность зубов | Несущая нагрузка | Риск подрезания (при малом количестве зубьев) |

|---|---|---|---|

| 14.5° | Нижний | Нижний | Высокий |

| 20° | Стандарт | Стандарт | Умеренный |

| 25° | Выше | Выше | Низкий |

Этот баланс имеет решающее значение. Он гарантирует, что конечная передача будет одновременно технологичной и достаточно долговечной для использования по назначению.

Угол давления определяет путь передачи усилия в конических зубчатых передачах. Этот единственный параметр напрямую влияет на прочность зубьев, нагрузку на подшипники и возможность возникновения производственных дефектов, таких как подрезка. Тщательный выбор необходим для создания надежной зубчатой системы.

Когда следует выбирать спирально-конические, а не прямые конические передачи?

Выбор правильного снаряжения очень важен. Часто это сводится к балансу между потребностями в производительности и вашим бюджетом. Решение проще, чем кажется.

Спирально-конические шестерни предназначены для сложных условий эксплуатации. Это высокие скорости, большие нагрузки и необходимость бесшумной работы.

Прямые конические шестерни - это практичный выбор. Они идеально подходят для более простых, низкоскоростных систем, где стоимость является основным фактором.

Быстрое сравнение может помочь вам в разработке конических шестерен.

| Характеристика | Спирально-коническая передача | Прямая коническая передача |

|---|---|---|

| Операция | Плавный и тихий | Шумнее |

| Грузоподъемность | Выше | Выше |

| Стоимость | Выше | Нижний |

| Лучшее для | Высокоскоростной, с высокой нагрузкой | Низкоскоростные, простые системы |

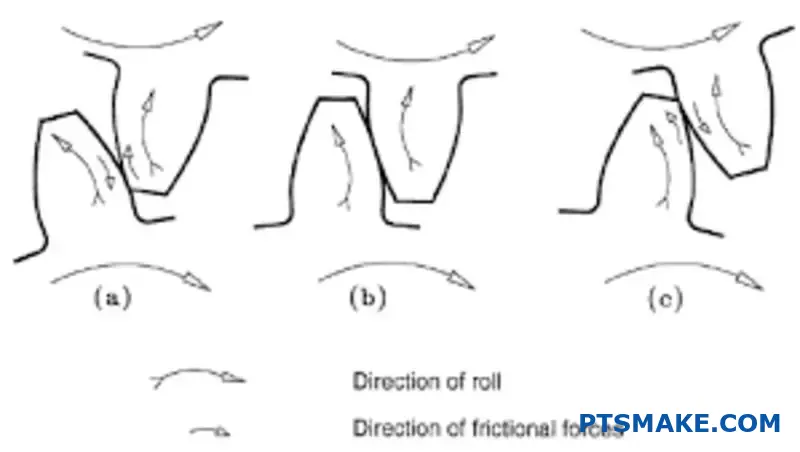

Ключевое различие заключается в способе зацепления зубьев шестерен. Спирально-конические шестерни имеют изогнутые зубья. Это позволяет им постепенно и плавно входить в зацепление.

Такое постепенное зацепление сводит к минимуму удары и вибрацию. Именно поэтому они работают так тихо, что делает их идеальными для высокопроизводительных систем, таких как трансмиссии автомобилей или роботизированные манипуляторы.

Прямые конические шестерни имеют прямые зубья. Они входят в зацепление сразу по всей поверхности зуба. Такой резкий контакт создает больше шума и вибрации.

Спиральные шестерни также имеют более высокую коэффициент контакта5. Это означает, что в любой момент времени больше зубьев находятся в контакте, распределяя нагрузку более эффективно. Наш анализ показывает, что это значительно повышает их грузоподъемность.

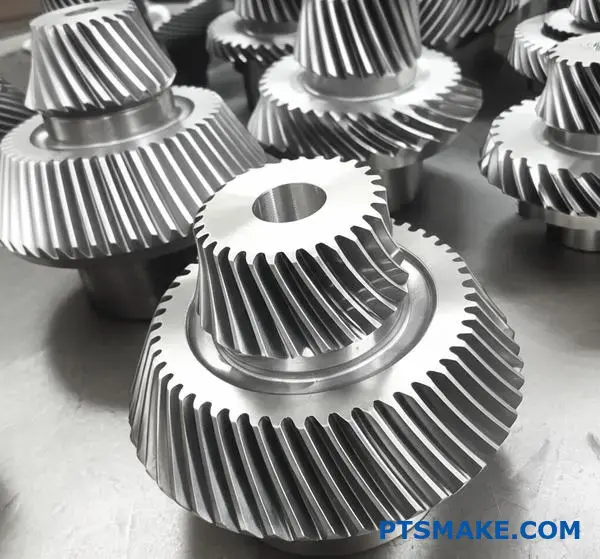

Разумеется, такая передовая конструкция имеет производственные последствия. Сложная кривизна спиральных шестерен требует прецизионной 5-осевой обработки на станках с ЧПУ. В компании PTSMAKE мы имеем большой опыт создания таких деталей с высокими допусками.

Прямые шестерни проще в производстве. Это напрямую отражается на более низкой стоимости, что делает их отличным вариантом для многих промышленных применений, где высокая скорость не является приоритетом.

| Критерий | Спирально-коническая передача | Прямая коническая передача |

|---|---|---|

| Контакт с зубами | Постепенный, точечный контакт | Резкий, линейный контакт |

| Уровень шума | Низкий | Высокий |

| Вибрация | Минимум | Значительный |

| Производство | Комплекс (5-осевое ЧПУ) | Проще |

| Идеальная скорость | Высокая скорость вращения | Низкая или умеренная скорость вращения |

Ваш выбор зависит от простого компромисса. Спиральные конические шестерни обеспечивают превосходные характеристики по шуму, нагрузке и плавности хода при более высокой стоимости. Прямые конические шестерни - это надежное и экономичное решение для менее требовательных применений, где бюджет имеет первостепенное значение.

В каких областях применяются конические передачи Zerol и гипоидные передачи?

Зубчатые колеса Zerol и гипоидные зубчатые колеса представляют собой передовую зубчатую технику. Они решают проблемы, которые не под силу стандартным коническим шестерням. Но они не являются взаимозаменяемыми.

Каждый тип обладает уникальными геометрическими свойствами. Эти свойства определяют его идеальное применение.

Понимание их основных отличий является ключевым моментом. Эти знания позволят вам выбрать оптимальную передачу для конкретного применения. Правильный выбор влияет на производительность и долговечность.

Преимущество конических передач Zerol

Зубчатые колеса Zerol - это особый тип спирально-конических зубчатых колес. Они имеют нулевой угол наклона спирали. Эта конструкция сочетает в себе лучшие качества прямых и спиральных передач.

| Характеристика | Прямая коническая передача | Спирально-коническая передача | Конические шестерни Zerol |

|---|---|---|---|

| Угол спирали | 0° | > 0° | 0° |

| Контакт с зубами | Резкий | Постепенно | Постепенно |

| Упорная нагрузка | Умеренный | Высокий | Умеренный |

Гипоидные конические шестерни с пояснениями

Гипоидные передачи предназначены для валов со смещением. Это означает, что их оси не пересекаются. Это смещение является их отличительной особенностью.

Если копнуть глубже, то различия становятся еще более критичными для эффективного проектирования конических передач. Выбор между ними часто сводится к конкретным эксплуатационным требованиям, таким как шум, нагрузка и конфигурация вала.

Zerol Gears: Гибридное решение

Зубчатые колеса Zerol имеют изогнутые зубья, но нулевой угол спирали. Это обеспечивает постепенное зацепление зубьев, как у спиральных шестерен. Это означает, что они работают более плавно и тихо, чем прямые конические шестерни.

При этом они сохраняют те же характеристики осевой нагрузки, что и прямые конические шестерни. Это упрощает требования к подшипникам и монтажу по сравнению со спиральными коническими шестернями. В компании PTSMAKE мы часто рекомендуем зубчатые колеса Zerol для высокоскоростных и высоконагруженных применений, где требуется изменение направления вращения.

Гипоидные шестерни: Для смещения мощности

Гипоидные шестерни - настоящие специалисты. Их непересекающаяся конструкция вала является основным преимуществом во многих автомобильных и промышленных приложениях. Смещение позволяет использовать более крупные и прочные шестерни.

Такая геометрия обеспечивает уникальное скольжение между зубьями. Это, в сочетании с высоким коэффициентом контакта, обеспечивает невероятную передачу крутящего момента. Они работают очень тихо. Однако такое скольжение требует специальной смазки для управления трением и износом. Кроме того, такая конструкция создает значительные Осевая тяга6это критический фактор при разработке системы.

| Параметр | Конические шестерни Zerol | Гипоидная коническая передача |

|---|---|---|

| Оси валов | Пересекающиеся | Непересекающиеся (смещенные) |

| Угол спирали | Ноль | Не нулевая |

| Действие зуба | В основном катятся | Скатывание и скольжение |

| Ключевое преимущество | Плавный ход, умеренная тяга | Высокий крутящий момент, тихая, компактная конструкция |

| Общее использование | Электроинструменты, станки | Автомобильные дифференциалы, промышленные приводы |

Зубчатые колеса Zerol представляют собой сбалансированное решение, сочетающее преимущества прямых и спиральных типов. Гипоидные передачи, напротив, специализируются на непересекающихся валах, обеспечивая высокий крутящий момент и бесшумную работу за счет уникального скользящего движения зубьев.

Как стандарты AGMA классифицируют качество конических передач для различных областей применения?

Номер качества AGMA, или Q-номер, является основой классификации зубчатых колес. Это простая шкала, обычно от 3 до 15.

Более высокое Q-число означает более жесткие допуски и высокую точность. Это напрямую связано с улучшением характеристик передачи.

Подумайте об этом как о системе оценок. Она обеспечивает четкий, стандартизированный язык для всех участников процесса. Это поможет на этапе проектирования конических шестерен.

Понимание Q-чисел

Эта система задает точные допуски для нескольких ключевых геометрических характеристик. Это обеспечивает последовательность и надежность производства.

Вот краткий обзор того, что означают различные Q-номера.

| Q-номер | Прецизионный уровень | Типовое применение |

|---|---|---|

| Q5-Q7 | Коммерческая | Электроинструменты, сельскохозяйственная техника |

| Q8-Q10 | Точность | Автомобильные трансмиссии, промышленные коробки передач |

| Q11-Q13 | Высокая точность | Аэрокосмическая промышленность, медицинское оборудование, робототехника |

| Q14-Q15 | Сверхточная | Главные механизмы, приборы |

Эта основа необходима для соответствия качества снастей их назначению.

Q-номер - это не просто случайная оценка. Это комплексная система, определяющая допустимые отклонения в физических характеристиках передачи. Это напрямую влияет на то, как шестерня будет вести себя в реальных условиях эксплуатации.

Ключевые параметры, определяемые Q-числами

Стандарты AGMA определяют допуски для нескольких факторов. Три наиболее важных из них - геометрия зубьев, биение и расстояние между ними. Каждый из них влияет на конечную производительность.

Более жесткие допуски на эти параметры снижают уровень шума и вибрации при работе. Они также увеличивают грузоподъемность и срок службы передачи. В компании PTSMAKE мы помогаем клиентам выбрать правильный Q-номер. Это позволяет им не переплачивать и не переделывать конструкцию.

Важнейшим измеряемым параметром является Суммарная композитная ошибка7. Это значение отражает совокупность отклонений от идеального профиля шестерни за один полный оборот.

Влияние на все отрасли промышленности

Требуемое число Q значительно варьируется в зависимости от отрасли. Баланс между стоимостью и производительностью имеет решающее значение.

| Промышленность | Типичный Q-номер | Обоснование |

|---|---|---|

| Аэрокосмическая промышленность | Q11 - Q13 | Высокая надежность, низкий уровень вибрации и безопасность имеют решающее значение. |

| Автомобили | Q8 - Q10 | Баланс между производительностью, шумоподавлением и стоимостью массового производства. |

| Медицинские приборы | Q10 - Q12 | Точность хода и бесшумность работы имеют первостепенное значение. |

| Сельское хозяйство | Q5 - Q7 | Долговечность является ключевым фактором, но и стоимость - основной фактор. Высокая точность не требуется. |

Выбор подходящего Q-номера является основополагающим шагом в успешном проектировании конических зубчатых передач. Он предотвращает дорогостоящие ошибки в дальнейшем.

Система Q-номеров AGMA обеспечивает жизненно важную основу. Она позволяет инженерам точно определять качество зубчатых колес, балансируя между требованиями к производительности и стоимостью производства. Это гарантирует, что конечный продукт идеально подходит для применения по назначению - от сельскохозяйственного оборудования до космических аппаратов.

Какие свойства материала наиболее важны при проектировании конических зубчатых колес?

При выборе материалов для конических зубчатых колес необходимо найти разумные компромиссы. Вам необходимо расставить приоритеты. Цель - сбалансировать свойства для оптимальной работы и длительного срока службы. Речь идет не только о прочности.

Прочность поверхности на износ

Твердая поверхность очень важна. Она борется с постоянным износом и питтингом от контакта зубьев с зубьями. Это свойство напрямую связано со сроком службы шестерни.

Укрепление сердечника при усталости

Под поверхностью нужна прочность. Эта прочность помогает зубу шестерни сопротивляться изгибу и воспринимать ударные нагрузки без разрушения.

| Недвижимость | Ключевая роль | Предотвращает эту неудачу |

|---|---|---|

| Твердость поверхности | Устойчивость к износу и точечной коррозии | Усталость поверхности, истирание |

| Прочность сердечника | Амортизирует удары и изгибы | Перелом зуба |

Материал может отлично выглядеть в техническом паспорте, но практические факторы не менее важны. В наших проектах в PTSMAKE мы всегда учитываем, как материал ведет себя в процессе производства. Это может повлиять на бюджет и сроки проекта.

Баланс между практическими ограничениями

Два основных фактора - это обрабатываемость и реакция материала на термическую обработку. Эти свойства определяют эффективность и стоимость производства конечной детали. Неправильный выбор здесь может привести к непредвиденным задержкам и расходам.

Учет обрабатываемости

Хорошая обрабатываемость имеет решающее значение для любой конструкции конических шестерен. Она позволяет ускорить производство, уменьшить износ инструмента и, в конечном счете, получить более экономически эффективную деталь. Материалы, которые трудно обрабатывать, увеличивают время и стоимость. Мы обнаружили, что предварительно закаленные стали часто являются хорошим компромиссом.

Оценка реакции на термообработку

Термическая обработка позволяет активировать ключевые свойства шестерни. Она создает твердую, износостойкую поверхность, сохраняя при этом прочную, вязкую сердцевину. Материал с предсказуемой реакцией на термообработку обеспечивает стабильное качество. Этот процесс жизненно важен для предотвращения катастрофических отказов, вызванных такими проблемами, как усталость при изгибе8.

| Производственный фактор | Влияние на производство конических зубчатых колес | Желаемый результат |

|---|---|---|

| Обрабатываемость | Влияет на стоимость и время выполнения заказа | Ускоренная обработка, снижение стоимости инструмента |

| Реакция на термообработку | Определяет окончательные механические свойства | Постоянная твердость и прочность |

Для эффективного проектирования конических зубчатых колес необходимо соблюдать баланс между поверхностной твердостью и вязкостью сердцевины. Кроме того, учитывайте такие практические факторы, как обрабатываемость и термообработка, поскольку они в значительной степени влияют на стоимость изготовления, сроки и конечное качество передачи.

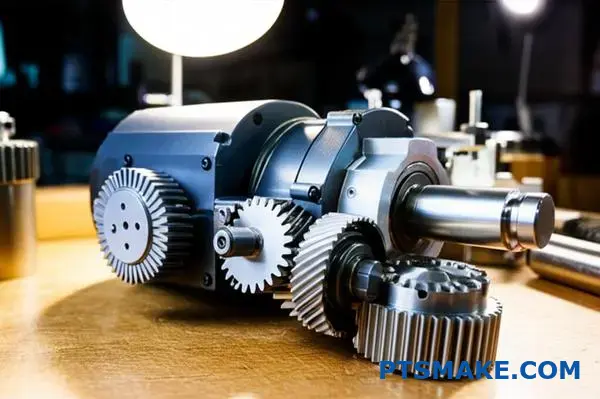

Какие типы подшипников используются в конических передачах?

Конические шестерни создают как радиальные, так и осевые усилия. Это является ключевой проблемой при их проектировании. Вы не можете просто использовать любой подшипник. Он должен эффективно справляться с этими комбинированными нагрузками.

Правильная опора имеет решающее значение для выравнивания зубчатого зацепления и долгого срока службы. Без нее шестерни будут быстро изнашиваться и выходить из строя. Нам нужно надежное решение.

Выбор подшипников напрямую влияет на производительность. Давайте рассмотрим наиболее распространенные комбинации, которые обеспечивают стабильность и управляют этими силами.

| Тип нагрузки | Направление силы | Типовое решение для подшипников |

|---|---|---|

| Радиальный | Перпендикулярно валу | Шарики с глубокой канавкой, цилиндрические ролики |

| Осевой (упорный) | Параллельно валу | Конические ролики, шарики с угловым контактом |

Такое сочетание сил делает конические роликовые подшипники отличным выбором.

Конические роликоподшипники: Идеальный выбор

Во многих проектах PTSMAKE мы рекомендуем использовать конические роликоподшипники для конических передач. Их конструкция позволяет одновременно выдерживать как высокие радиальные, так и высокие осевые нагрузки. Это делает их идеальными для данной работы.

Угловые дорожки качения направляют ролики для управления тягой. Это один из основных аспектов успешной конструкции конических передач. Он обеспечивает стабильность зубчатой передачи под нагрузкой.

Общие монтажные схемы

Для противодействия сильным осевым нагрузкам эти подшипники часто используются в паре. Конфигурация крепления имеет решающее значение. Установка правильного количества предварительная нагрузка9 необходим для обеспечения жесткости и долговечности.

Крепление спина к спине (DB)

При такой установке линии угла контакта расходятся. Это создает широкое, жесткое основание. Оно отлично подходит для восприятия моментных нагрузок, что часто случается, когда шестерня нависает на вал.

Монтаж лицом к лицу (DF)

Здесь линии угла контакта сходятся. Такая компоновка более щадящая для смещения вала. Однако она менее устойчива к моментным нагрузкам по сравнению с конфигурацией DB.

| Аранжировка | Жесткость | Допуск на несоосность | Типичный пример использования |

|---|---|---|---|

| Спина к спине (DB) | Высокий | Низкий | Вывешенные шестерни |

| Лицом к лицу (DF) | Умеренный | Высокий | Шестерни, установленные на подставках |

Каждая установка имеет свое место. Окончательный выбор зависит от требований к нагрузке и выравниванию в конкретном случае.

Конические роликоподшипники, обычно устанавливаемые встык, являются оптимальным решением для конических зубчатых передач. Такая схема эффективно распределяет радиальные и осевые нагрузки, обеспечивая жесткость, правильное зацепление и долгий срок службы всего узла.

Как указываются конические зубчатые передачи на техническом чертеже?

Технический чертеж - это единственный источник истины для производства. Для таких сложных деталей, как конические шестерни, он абсолютно необходим. Каждая деталь имеет значение.

Упущение информации создает двусмысленность. Это приводит к производственным ошибкам, задержкам и неработающим деталям. Цель - предоставить полный и понятный чертеж.

Это гарантирует, что производитель сможет изготовить шестерни точно по вашему проекту. Ниже приведены основные спецификации, которые должны быть включены в каждый чертеж набора конических шестерен.

| Параметр передачи | Шестерня | Шестерня |

|---|---|---|

| Количество зубов | XX | XX |

| Диаметральный шаг | XX | XX |

| Угол давления | XX° | XX° |

| Ширина лица | X.XXX | X.XXX |

Чертеж конической шестерни должен содержать не только основные размеры. В нем должны быть подробно описаны все аспекты геометрии, материала и требуемого качества шестерни. Эта исчерпывающая информация направляет весь процесс производства.

Основные геометрические и сопрягаемые данные

На чертеже должны быть указаны основные данные передачи. К ним относятся число зубьев шестерни и зубчатого колеса, диаметральный шаг и угол давления. Они определяют передаточное число и профиль зубьев.

Углы конуса (углы продольного, корневого и торцевого наклона) также очень важны. Они определяют форму шестерни. Очень важно, чтобы монтажное расстояние было указано с жестким допуском. Оно обеспечивает правильное выравнивание шестерни и зубчатого колеса при сборке. Небольшое отклонение здесь может привести к преждевременному износу или поломке.

Требования к материалам, обработке и качеству

В чертеже должен быть четко указан выбор материала и необходимая термическая обработка. От этого зависит прочность, долговечность и износостойкость шестерни.

Вам также необходимо определить допустимые люфт10. Этот небольшой зазор между сопряженными зубьями очень важен. Он предотвращает сцепление и обеспечивает пространство для смазки.

Наконец, необходимо получить номер качества AGMA (Американская ассоциация производителей зубчатых колес). Этот номер устанавливает стандарт для производственных допусков и точности. В компании PTSMAKE мы используем этот номер для того, чтобы гарантировать, что наши конические шестерни при проектировании и производстве будут точно соответствовать вашим требованиям к производительности.

| Технические характеристики | Важность |

|---|---|

| Характеристики материала | Определяет прочность и долговечность. |

| Термообработка | Упрочняет поверхность шестерни для повышения износостойкости. |

| Номер качества AGMA | Устанавливает допуск и стандарт точности. |

В общем, всеобъемлющий технический чертеж не является обязательным. Включение в него всех геометрических параметров, характеристик материалов и качества гарантирует, что готовые конические шестерни будут изготовлены правильно и будут надежно работать в своих условиях. Это краеугольный камень успешного проектирования.

Как рассчитать необходимое передаточное отношение и выбрать число зубьев?

Расчет передаточного отношения и выбор числа зубьев - это основополагающий шаг. Он напрямую переводит ваши потребности в скорости и крутящем моменте в физическую конструкцию. Ошибитесь, и ваша машина не будет работать так, как задумано.

Процесс проще, чем кажется. Все начинается с определения желаемых входной и выходной скоростей. После этого мы переходим к физическим шестеренкам.

Расчет ядра

Сначала определите необходимое передаточное число. Это простое деление скоростей.

Передаточное отношение (i) = Входная скорость (n1) / Выходная скорость (n2)

Это соотношение и есть цель. Теперь найдем числа зубьев, которые его достигнут.

Выбор правильных зубов

Одно и то же соотношение может быть достигнуто при разном количестве зубьев. Например, соотношение 2:1 может быть 20 и 40 зубьев или 30 и 60. Выбор влияет на размер, прочность и износ.

Задача состоит в том, чтобы перевести требуемое снижение или повышение скорости в осязаемый набор шестерен. Это не просто простая математика, а создание долговечной и эффективной системы.

Шаг 1: Определите передаточное число

Отправной точкой всегда являются рабочие скорости. Если у вас есть двигатель, работающий со скоростью 1800 об/мин (на входе), и вам нужно привести в движение конвейер со скоростью 600 об/мин (на выходе), расчет будет простым.

| Параметр | Значение |

|---|---|

| Входная скорость (n1) | 1800 ОБ/МИН |

| Выходная скорость (n2) | 600 ОБ/МИН |

| Требуемый коэффициент (i) | 1800 / 600 = 3 |

Ваше целевое передаточное число - 3:1.

Шаг 2: Выберите номера зубов

Теперь выберите число зубьев для ведущей и ведомой шестерен. Соотношение зубьев должно быть равно заданному передаточному числу.

Передаточное отношение (i) = Зубья на ведущей шестерне (Z2) / Зубья на шестерне (Z1)

Для соотношения 3:1 можно использовать шестерню с 20 зубьями и ведомую шестерню с 60 зубьями. Это хорошая отправная точка.

Шаг 3: Уточнение и проверка

По возможности старайтесь, чтобы количество зубов было точно кратным. Используя комбинация охотничьих зубов11 помогает равномерно распределить износ. Например, пара 21/63 вместо 20/60 все равно дает соотношение 3:1 и может улучшить картину износа.

Кроме того, убедитесь, что шестерня имеет достаточное количество зубьев, чтобы избежать подрезания, которое ослабляет основание зубьев. Минимальное количество зависит от угла давления. Этот принцип важен при изготовлении всех зубчатых колес, включая сложные конические передачи.

| Угол давления | Минимальное количество зубьев шестерни |

|---|---|

| 14.5° | 32 |

| 20° | 18 |

| 25° | 12 |

Первым шагом является расчет передаточного числа по частоте вращения. Затем необходимо тщательно подобрать число зубьев, которое не только обеспечит это соотношение, но и гарантирует долговечность, предотвращая такие проблемы, как подрезание и способствуя равномерному износу.

Как оптимизировать конструкцию конической передачи для снижения уровня шума?

Для высокопроизводительной коробки передач ключевым моментом является комплексная стратегия. Мы не можем просто починить что-то одно. Речь идет о комплексном системном подходе.

Повышение коэффициента контакта

Использование спиральных конических шестерен - отличное начало. Их изогнутые зубья входят в зацепление постепенно. Это увеличивает коэффициент контакта, что приводит к более плавной и тихой работе. Хорошая конструкция конических шестерен ориентирована на этот принцип.

Роль жесткости жилья

Жесткий корпус также имеет решающее значение. Он минимизирует вибрацию и прогиб под нагрузкой. Это предотвращает смещение и снижает уровень шума в системе.

| Характеристика | Влияние на уровень шума |

|---|---|

| Спиральные шестерни | Уменьшает |

| Жесткий корпус | Уменьшает |

| Более высокое качество AGMA | Уменьшает |

Такой многогранный подход обеспечивает по-настоящему тихую коробку передач.

Более глубокое погружение в расширенную оптимизацию

Успешная конструкция бесшумной коробки передач выходит за рамки основных принципов. Она требует детального учета нескольких взаимодействующих факторов. В компании PTSMAKE мы интегрируем эти элементы с самого начала.

Уточнение профиля зуба

Сам профиль зуба имеет решающее значение. Мы стремимся минимизировать ошибка передачи12. Это небольшое отклонение от идеально равномерного движения при сцеплении и расцеплении зубьев.

Тщательно изменяя профиль зуба, иногда называемый коронкой или рельефом вершины, мы можем сгладить эту передачу движения. Это значительно уменьшает основной источник зубчатого воя.

Задание более высокого качества AGMA

Мы также указываем более высокий уровень качества AGMA (Американская ассоциация производителей зубчатых колес). Более высокий номер означает более жесткие допуски и более точную передачу. Хотя это может увеличить стоимость производства, снижение шума значительно.

| Уровень AGMA | Точность | Типовое применение |

|---|---|---|

| AGMA 8-9 | Средний | Общепромышленный |

| AGMA 10-12 | Высокий | Автомобильные трансмиссии |

| AGMA 13+ | Очень высокий | Аэрокосмическая промышленность, приборостроение |

По результатам наших тестов с клиентами, переход с AGMA 9 на AGMA 11 может снизить уровень шума на несколько децибел. Это инвестиции в производительность и удобство использования. Жесткий корпус поддерживает эту точность, не позволяя высококачественным шестеренкам пострадать от изгибов системы.

Эта целостная стратегия, сочетающая в себе спиральные шестерни, утонченный профиль зубьев, высокое качество AGMA и жесткий корпус, позволяет нам создавать исключительно тихие и надежные редукторы.

Чтобы добиться бесшумной коробки передач, необходимо комбинировать стратегии. Использование спиральных зубчатых колес для повышения коэффициента контакта, улучшение профиля зубьев, указание более высокого уровня качества AGMA и обеспечение жесткости корпуса - все это позволяет эффективно снизить уровень шума и вибрации.

Если у вас есть коробка передач, как бы вы переделали ее конические шестерни?

Когда выходит из строя критически важная коническая передача, простои нежелательны. Самым быстрым решением часто является реинжиниринг замены. Этот процесс представляет собой сочетание точных измерений и материаловедения.

Все начинается с тщательного осмотра существующей детали. С самого начала нам необходимо получить фундаментальные данные.

Сценарий замены деталей

Шаг 1: Основополагающие измерения

Первым шагом является определение основной геометрии шестерни. Точность здесь не имеет значения, поскольку небольшие ошибки могут привести к большим проблемам при окончательной сборке коробки передач.

| Ключевое измерение | Общий инструмент | Назначение |

|---|---|---|

| Наружный диаметр (OD) | Цифровые штангенциркули | Определяет общий размер шестеренки. |

| Углы конуса | КИМ или синусоидальная линейка | Обеспечивает правильное зацепление зубьев. |

| Количество зубов | Ручной подсчет | Определяет передаточное число. |

Эти измерения служат базовым чертежом для новой детали.

Расширенный захват данных для создания идеальной реплики

Записав основные размеры, мы переходим к более глубокому анализу. Здесь мы фиксируем мельчайшие детали, которые определяют производительность и долговечность шестерни. Успешное проектирование конических передач зависит от этого этапа.

Шаг 2: Составление карты профиля зуба

Мы используем координатно-измерительную машину (КИМ) или специализированный станок для проверки зубчатых колес. Эти инструменты отслеживают точную форму зуба шестерни, фиксируя его сложные изгибы с микронной точностью. Эти данные создают точную 3D-модель, по сути, цифровой двойник зуба.

Шаг 3: Анализ материала

Материал шестеренки так же важен, как и ее форма. Использование спектрометрия13 или других методов анализа материалов, мы определяем точный состав сплава. Мы также проверяем наличие следов поверхностной закалки или других видов термообработки. Замена из неподходящего материала - это залог повторной поломки.

От данных к производственному чертежу

Шаг 4: Создание чертежа

Все данные о размерах и материалах собираются в комплексную модель CAD. На ее основе мы создаем окончательный производственный чертеж. Этот чертеж включает в себя все размеры, геометрические допуски, спецификации материалов и требуемую отделку поверхности. В компании PTSMAKE этот чертеж является руководством, которое мы используем для изготовления идеальной и надежной запасной части.

Создание сменной конической шестерни начинается с точных ручных измерений. После этого проводится расширенный анализ КИМ для определения профиля зубьев и тестирование материала для определения его состава. Наконец, все данные интегрируются в подробный технологический чертеж для производства.

Как разработать комплект конических шестерен для применения в условиях ограниченного срока службы?

В некоторых областях "бесконечный срок службы" не является целью. Подумайте о ракетном приводе или гоночной коробке передач. Здесь производительность - это все.

Мы намеренно проектируем с учетом предельных возможностей материала. Такой подход предполагает ограниченный срок службы. Награда - значительная экономия веса и пространства.

Принцип компромисса

Это основная концепция при разработке специализированных конических передач. Вы обмениваете долговечность на немедленный прирост производительности. Это просчитанное решение, а не компромисс с качеством.

| Цель дизайна | Бесконечная жизнь | Ограниченный срок службы |

|---|---|---|

| Основной фокус | Долговечность | Производительность |

| Вес/размер | Вторичная озабоченность | Критический фактор |

| Срок службы | Годы/десятилетия | Часы/циклы |

Такое изменение мышления позволяет создавать более компактные и эффективные системы, в которых важен каждый грамм.

Безопасное расширение материальных границ

Проектирование с учетом конечного срока службы означает, что мы бросаем вызов традиционным коэффициентам безопасности. Вместо большого буфера мы используем гораздо меньший, расчетный. Это позволяет передаче выдерживать большие нагрузки относительно ее размера.

Мы работаем ближе к пределу текучести материала. Мы допускаем, что механизм будет испытывать усталость и в конце концов выйдет из строя. Главное, чтобы этот отказ был предсказуем и произошел уже после выполнения своей задачи.

Для таких проектов мы анализируем точное количество циклов и пиковые нагрузки, которым будет подвергаться механизм. Эти данные определяют конструкцию. Сайт Допустимое напряжение при изгибе14 установлен достаточно высоко для выполнения задания. Он не предназначен для вечного использования.

Факторы безопасности в контексте

Более низкий коэффициент безопасности не является небезопасным. Он просто оптимизирован для конкретного применения с ограниченным сроком службы. В своей работе в PTSMAKE мы помогаем клиентам определить эти параметры.

| Приложение | Типичный коэффициент безопасности (изгиб) | Философия дизайна |

|---|---|---|

| Промышленный конвейер | 2.0 - 3.0+ | Бесконечная жизнь |

| Автомобильная трансмиссия | 1.25 - 1.5 | Долговечность при высоких циклах |

| Гоночная коробка передач | 1.1 - 1.25 | Ограниченный срок службы, высокое качество. |

| Привод ракеты | 1.0 - 1.1 | Одноразовое использование |

Такой индивидуальный подход является основой для достижения максимальной производительности в критически важных и краткосрочных приложениях. Это стратегическая часть передовой инженерии.

Проектирование с учетом ограниченного срока службы - это стратегический выбор. Он включает в себя снижение коэффициентов безопасности и приближение материалов к их пределам. Этот метод позволяет сэкономить критический вес и пространство в таких областях применения, как аэрокосмическая промышленность и гоночный спорт, и получить предсказуемый, ограниченный срок службы.

Как "система" (двигатель, вал, корпус) влияет на выбор конструкции передачи?

Шестеренка никогда не работает сама по себе. Она является частью большой системы. Мысли о двигателе, вале и корпусе являются ключевыми. Такое целостное восприятие предотвращает многие распространенные неисправности.

Система в целом

Мы должны увидеть весь механический узел. Передача мощности двигателя не является плавной. Корпус не является идеально жестким. Эти факторы напрямую влияют на производительность и срок службы шестерен.

Основные системные взаимодействия

Понимание этих исходных данных крайне важно с самого начала.

| Компонент системы | Влияние на конструкцию зубчатых колес |

|---|---|

| Двигатель/мотор | Вибрации, колебания крутящего момента |

| Вал | Изгиб, перекос |

| Жилье | Прогиб, тепловое расширение |

Такой подход гарантирует, что оборудование будет разработано для реальных условий эксплуатации.

Принятие философии целостного дизайна

По-настоящему надежная передача проектируется с учетом всех условий ее эксплуатации. Это означает, что нужно смотреть не только на материал и геометрию шестерни. Это означает анализ динамики всей системы.

Например, двигатель не производит идеально ровную мощность. Он создает крутильные колебания15 которые проходят через вал к зубьям шестерни. Если мы не будем обращать на это внимания, то рискуем получить усталость зубьев и преждевременный отказ. Мы должны учитывать эти динамические нагрузки.

Гибкость жилья и ее влияние

Аналогично, легкий корпус может показаться эффективным. Но под нагрузкой он будет прогибаться. Эта гибкость может вызвать несоосность валов. Даже незначительная несоосность является серьезной проблемой, особенно в таких ответственных областях применения, как проектирование конических передач. Это приводит к неравномерному распределению нагрузки по поверхности зубьев шестерни.

Проектирование для динамической реальности

Чтобы решить эти проблемы, мы изменяем профиль зубьев шестерни. Здесь на помощь приходит опыт.

| Динамика системы | Требуемая модификация редуктора |

|---|---|

| Крутильные колебания | Регулировка динамических факторов, добавление венцов профиля |

| Гибкость корпуса | Коррекция поводка, изменение угла спирали |

| Изгиб вала | Облегчение концов, коронки зубов |

Эти регулировки компенсируют возникающие в системе напряжения. Они обеспечивают оптимальное зацепление зубчатых колес даже при напряжении в системе. В PTSMAKE мы интегрируем эту системную динамику в наши процессы моделирования и производства.

Успех передачи зависит от рассмотрения всей системы в целом. Игнорирование таких факторов, как вибрация двигателя или изгиб корпуса, приводит к тому, что в реальных условиях конструкция оказывается неудачной. Целостный подход не является дополнительным, он необходим для создания надежных и долговечных систем передач.

Разблокируйте прецизионные решения для конических передач с помощью PTSMAKE

Готовы ли вы улучшить свой следующий проект с помощью квалифицированно разработанных конических шестерен или прецизионно обработанных компонентов? Свяжитесь с PTSMAKE сегодня, чтобы получить быстрое и подробное предложение! Оцените наш опыт в области обработки с ЧПУ и литья под давлением - лидеры отрасли доверяют нам за качество, надежность и исключительную поддержку клиентов.

Узнайте о питчевом конусе - основополагающей геометрии, обеспечивающей работу конических передач. ↩

Узнайте, как рассчитывается эта комбинированная сила и как она влияет на анализ напряжений. ↩

Более подробно изучите процесс включения и выключения зубьев шестерен. ↩

Получите более глубокое техническое описание того, как определяется линия действия. ↩

Узнайте, как контактное отношение влияет на прочность передачи, уровень шума и общую производительность ваших конструкций. ↩

Узнайте, как эта сила влияет на выбор подшипников и общую конструкцию системы передачи. ↩

Узнайте, как это одно измерение позволяет определить общую точность передачи. ↩

Узнайте, как циклические напряжения вызывают разрушение зубчатых колес и какие свойства помогают его предотвратить. ↩

Узнайте, как правильный преднатяг подшипников предотвращает дребезг и повышает точность вращения. ↩

Узнайте, как определить правильную величину люфта для оптимальной работы и срока службы зубчатых колес. ↩

Узнайте, как эта технология минимизирует износ и продлевает срок службы ваших зубчатых систем. ↩

Узнайте, как этот ключевой параметр напрямую влияет на шум и производительность передачи. ↩

Узнайте, как этот анализ позволяет определить состав материала, чтобы предотвратить преждевременное разрушение детали. ↩

Понять расчеты и факторы, определяющие безопасные уровни напряжений при проектировании зубчатых передач. ↩

Поймите критическое влияние этих вибраций на работу механической системы. ↩