Вы разрабатываете проект литья металлов под давлением, но техническая сложность кажется непомерной. От параметров впрыска до переменных спекания, от выбора материала до предотвращения дефектов - существует бесчисленное множество движущихся частей, которые могут помешать вашему производственному успеху.

Литье металлов под давлением (MIM) - это производственный процесс порошковой металлургии, который сочетает в себе гибкость дизайна литья пластмасс под давлением с прочностью и целостностью кованых металлов, производя сложные, высокоточные детали через стадии впрыска сырья, дебридинга и спекания.

В этом руководстве рассматриваются все важнейшие аспекты MIM-производства - от основных этапов процесса до передовых методов устранения неполадок. Независимо от того, оцениваете ли вы MIM в сравнении с обработкой на станках с ЧПУ или оптимизируете текущее производство, вы найдете практические решения реальных производственных задач.

Что определяет стадию литья под давлением в процессе литья металлов под давлением (MIM)?

На этапе литья под давлением происходит волшебство. Подготовленное сырье превращается в твердую деталь, имеющую форму. Это так называемая "зеленая деталь"."

Мы добиваемся этой формы с помощью точного нагрева и давления. Считайте это высококонтролируемым процессом формования. Каждая переменная имеет значение.

Ключевые переменные управления

Успех этого этапа зависит от четырех ключевых параметров. Они напрямую влияют на качество конечной детали. Мы должны правильно подобрать их.

| Переменная | Физическое воздействие | Важность |

|---|---|---|

| Температура | Влияет на вязкость и текучесть сырья | Критически важно для полного заполнения формы |

| Давление | Подача материала в полость пресс-формы | Обеспечивает плотность и детализацию деталей |

| Скорость впрыска | Определяет, как быстро заполняется форма | Влияет на качество поверхности и дефекты |

| Время удержания | Поддерживает давление при охлаждении детали | Предотвращает усадку и образование пустот |

Правильное соблюдение этих параметров имеет огромное значение. Оно обеспечивает целостность "зеленой" детали, прежде чем она перейдет на следующие этапы.

Физика заполнения пресс-форм

Стадия литья под давлением - это тонкий физический танец. По сути, мы управляем течением очень сложного материала. Исходное сырье, смесь металлического порошка и связующего, должно течь как жидкость.

Этот поток должен быть идеальным. Он должен заполнить каждую мельчайшую щель полости пресс-формы без каких-либо дефектов. Цель - создать однородную зеленую деталь. Эта деталь хрупкая, но с точной геометрией для конечного продукта.

Поведение сырья в таких условиях является сложным. Его реология1 резко меняется при небольших изменениях температуры или давления. В наших проектах в PTSMAKE мы обнаружили, что даже несколько градусов могут иметь значение.

Предотвращение дефектов в зеленой части

Контроль переменных процесса - это то, как мы гарантируем целостность зеленой детали. Неправильная настройка может привести к серьезным проблемам. Эти проблемы могут поставить под угрозу всю деталь.

Например, если скорость впрыска слишком высока, это может привести к захвату воздуха. Если время выдержки слишком мало, на детали могут остаться следы от раковин. Мы тщательно балансируем эти факторы.

| Распространенный дефект | Основная причина (переменная) | Как мы решаем эту проблему |

|---|---|---|

| Короткий выстрел | Низкая температура / давление | Повышение температуры сырья или давления впрыска |

| Вспышка | Высокая скорость впрыска / давление | Снижение скорости или оптимизация усилия зажима |

| Маркировка раковины | Недостаточное время удержания / давление | Увеличение времени выдержки и давления для упаковки формы |

| Искривление | Неравномерное охлаждение / температура | Регулировка температуры пресс-формы для равномерного охлаждения |

Овладение этими переменными определяет успех процесса литья металлов под давлением.

На этапе литья под давлением используются точные тепло, давление, скорость и время, чтобы придать металлическому сырью форму "зеленой детали". Целостность этого хрупкого компонента полностью зависит от баланса этих переменных для обеспечения полного и бездефектного заполнения формы.

Какие фундаментальные ограничения накладывает литье металлов под давлением (MIM) на дизайн деталей?

Литье металлов под давлением (MIM) - это не только конечная форма. Успех зависит от проектирования самого процесса.

Физика подачи сырья и спекания создает определенные правила. Их игнорирование приводит к дефектам и производственной головной боли.

Основные принципы разработки MIM

Толщина стенок и расход

Равномерная толщина стенок имеет решающее значение. Она обеспечивает равномерное заполнение формы и постоянное охлаждение детали. Это предотвращает такие распространенные проблемы, как раковины и коробление.

Черновые углы и радиусы

Правильные углы осадки помогают "зеленой" детали выходить из формы без повреждений. Большие радиусы углов уменьшают концентрацию напряжений, предотвращая появление трещин во время спекания.

| Правило проектирования | Причина | Распространенный дефект, которого можно избежать |

|---|---|---|

| Единые стены | Обеспечивает постоянный поток и охлаждение | Следы раковины, коробление |

| Углы наклона | Облегчает извлечение деталей из пресс-формы | Царапины, поломки |

| Радиусы углов | Уменьшает концентрацию напряжения | Трещины, слабые места |

Наиболее важным этапом, определяющим дизайн MIM, является спекание. На этом этапе деталь значительно уменьшается до конечной плотности. Этой трансформацией необходимо тщательно управлять.

Навигация по процессу спекания

Учет усадки

Эта усадка обычно предсказуема - около 15-20%. Однако при сложной геометрии могут возникнуть проблемы.

Например, направление потока материала во время формовки может повлиять на конечные размеры после спекания. Это может привести к анизотропная усадка2, когда деталь сжимается по-разному по разным осям. В PTSMAKE мы моделируем это поведение для обеспечения точности.

Роль поддержки

Как и в 3D-печати, некоторые элементы нуждаются в поддержке. Но не во время формовки, а во время спекания.

Свесы или длинные тонкие секции могут провисать или деформироваться под собственным весом в печи. Мы разрабатываем временные опорные конструкции или ориентируем деталь так, чтобы она была самонесущей, обеспечивая сохранение ее формы.

| Характеристика | Риск спекания | Стратегия смягчения последствий |

|---|---|---|

| Большие безопорные пролеты | Провисание или деформация | Добавьте временные опоры |

| Резкие изменения толщины | Неравномерная усадка, трещины | Постепенные переходы, отбор керна |

| Сложные внутренние каналы | Задержанный газ, искажение | Конструкция для самоподдержки |

Освоение технологии литья металлов под давлением требует проектирования всего процесса, а не только конечной детали. Соблюдение правил по толщине стенок, углам вытяжки и особенно усадки при спекании является основополагающим фактором для получения прочных, бездефектных деталей, отвечающих техническим требованиям.

Каковы основные категории металлических сплавов, совместимых с литьем под давлением (MIM)?

Литье металлов под давлением (MIM) поддерживает широкий спектр металлических сплавов. Эта гибкость является ключом к успеху. Мы можем разделить эти материалы на три основных семейства. Каждое семейство обладает уникальными свойствами. Это делает их пригодными для различных применений.

Черные сплавы

Это материалы на основе железа. Они наиболее распространены в MIM. Они обеспечивают высокую прочность и износостойкость при хорошей цене.

Цветные сплавы

Эти сплавы не содержат железа в качестве основного компонента. Они выбираются для получения определенных свойств. Например, легкий вес или высокая электропроводность.

Специальные сплавы

В эту группу входят материалы для экстремальных условий. Они выдерживают высокие температуры, высокие нагрузки или высокую плотность.

Вот краткий обзор:

| Семейство сплавов | Основные характеристики | Общие приложения |

|---|---|---|

| Черные сплавы | Высокая прочность, твердость, экономичность | Автомобили, огнестрельное оружие, промышленные инструменты |

| Цветные сплавы | Легкий, коррозионностойкий, проводящий | Медицина, электроника, аэрокосмическая промышленность |

| Специальные сплавы | Устойчивость к экстремальным температурам, высокая плотность | Аэрокосмические турбины, оборона, медицинские экраны |

Давайте поближе познакомимся с этими семействами сплавов. Правильный выбор материала имеет решающее значение для успеха вашего проекта. В компании PTSMAKE мы помогаем нашим клиентам в этом процессе выбора. Мы сопоставляем свойства материалов с эксплуатационными требованиями.

Черные сплавы в деталях

Черные сплавы - рабочие лошадки индустрии MIM.

Нержавеющие стали

Мы часто встречаем такие нержавеющие стали, как 17-4PH и 316L. 17-4PH ценится за высокую прочность и хорошую коррозионную стойкость. 316L - это аустенитный3 класс. Он обладает превосходной коррозионной стойкостью, что делает его идеальным для применения в медицине и судостроении.

Инструментальные стали

Инструментальные стали известны своей исключительной твердостью. Они идеально подходят для изготовления режущих инструментов и быстроизнашивающихся деталей. Их сложные формы легко получить с помощью MIM.

Цветные сплавы в деталях

Эти материалы решают конкретные инженерные задачи.

Титановые сплавы

Титан прочен, легок и биосовместим. Это делает его лучшим выбором для медицинских имплантатов. Он также используется в аэрокосмической промышленности благодаря высокому соотношению прочности и веса.

Медные сплавы

Медь обладает отличной электро- и теплопроводностью. Мы используем ее для изготовления небольших сложных деталей в электронике. Подумайте о радиаторах и разъемах.

Специальные сплавы в деталях

Когда условия становятся сложными, мы обращаемся к специальным сплавам. Эти материалы работают там, где другие не справляются.

| Подкатегория "Сплав | Ключевое свойство | Типичное применение MIM |

|---|---|---|

| Суперсплавы | Высокотемпературная прочность | Лопатки турбины реактивного двигателя |

| Вольфрам тяжелые сплавы | Очень высокая плотность | Защита от радиации, демпфирование вибраций |

| Кобальт-хром (Co-Cr) | Износостойкость, биосовместимость | Ортопедические имплантаты |

Эти передовые материалы расширяют границы возможного при литье металлов под давлением.

Одним словом, технология MIM совместима с широким спектром металлических сплавов. Они варьируются от обычных нержавеющих сталей до высокопроизводительных суперсплавов. Такая универсальность позволяет создавать точные, сложные детали практически для любой отрасли промышленности и сферы применения.

Какие типы геометрии деталей идеально подходят для литья металлов под давлением (MIM)?

Литье металла под давлением (MIM) не является универсальным решением. Оно отлично подходит для определенного класса компонентов, где традиционные методы оказываются неэффективными.

Сладкое место: Маленькие и сложные

Идеальные кандидаты, как правило, небольшие, весом менее 100 граммов. Они имеют сложные трехмерные формы. Это детали, которые зачастую слишком сложно или дорого производить с помощью механической обработки.

Ключевые характеристики для MIM

Вот описание идеальных характеристик.

| Характеристика | Идеально подходит для MIM |

|---|---|

| Размер | Маленькие, обычно < 100 г |

| Сложность | Высокие, с замысловатыми деталями |

| Геометрия | Трехмерные, несимметричные |

| Производство | Большие объемы работ |

Почему сложность является ключевым преимуществом

Магия MIM заключается в его способности эффективно справляться со сложностью. При традиционной обработке с ЧПУ каждая сложная деталь добавляет время и затраты. При MIM сложность становится "бесплатной" после изготовления формы.

Первоначальные инвестиции в оснастку выше. Но при крупносерийном производстве стоимость одной детали значительно снижается. Таким образом, эта технология становится переломным моментом при производстве тысяч одинаковых сложных деталей.

В компании PTSMAKE мы часто работаем с клиентами над деталями, которые ранее подвергались механической обработке. Переход на MIM может привести к существенному снижению затрат без потери качества. Этот процесс включает в себя критическую термическую обработку, называемую спекание4 для сплавления металлических частиц.

Основные примеры геометрии MIM

Давайте рассмотрим несколько классических примеров, чтобы понять, насколько идеально подходит литье металлов под давлением.

| Промышленность | Пример компонента | Основные геометрические характеристики |

|---|---|---|

| Огнестрельное оружие | Триггеры, молотки, прицелы | Сложные внутренние полости, мелкие детали |

| Медицина | Хирургические инструменты, ортодонтические скобы | Крошечные, замысловатые формы, биосовместимость |

| Электроника | Разъемы, радиаторы | Тонкие стенки, сложные внутренние каналы |

| Автомобили | Корпуса датчиков, компоненты замков | Мелкие шестерни, резьба, подрезы |

Каждый из этих примеров было бы невероятно сложно или дорого производить в масштабах страны, используя другие методы. MIM делает их производство осуществимым и экономически эффективным.

В целом, литье металлов под давлением - это идеальное решение для небольших (<100 г), геометрически сложных деталей, производимых в больших объемах. Оно представляет собой экономически эффективную альтернативу механической обработке для деталей со сложными трехмерными элементами, открывая свободу проектирования.

Какие существуют типы машин для литья металлов под давлением (MIM)?

При обсуждении литья металлов под давлением ключевым фактором является система привода машины. Она определяет принцип работы машины. Выбор напрямую влияет на результаты проекта.

Их можно разделить на три основных типа.

Гидравлические машины

Это традиционные рабочие лошадки. Для создания усилия в них используется гидравлическая жидкость. Они мощные и надежные.

Электрические машины

В них используются электрические серводвигатели. Они обеспечивают превосходную точность и контроль. Кроме того, они работают гораздо тише.

Гибридные машины

Они сочетают в себе черты обоих типов. В них может использоваться гидравлический насос для зажима. Но для впрыска используется электрический привод.

| Тип машины | Основной источник питания | Ключевая особенность |

|---|---|---|

| Гидравлика | Гидравлическая жидкость | Высокая мощность |

| Электрический | Серводвигатели | Высокая точность |

| Гибрид | Смешанные | Сбалансированная производительность |

Выбор правильного станка MIM очень важен. Речь идет о балансе между стоимостью, точностью и эффективностью для вашей конкретной детали. Давайте разберемся, как эти станки соотносятся на практике.

Точность и контроль

Электрические машины - несомненные победители. Серводвигатели обеспечивают исключительную повторяемость5 и точность. Это очень важно для сложных деталей с жесткими допусками, распространенных в медицинской и аэрокосмической отраслях.

Гидравлические машины менее точны. Изменение температуры жидкости может повлиять на производительность. Гибридные машины представляют собой золотую середину и часто превосходят чисто гидравлические системы.

Энергоэффективность

Это главное преимущество электрических машин. Они потребляют энергию только во время движения. Наши внутренние исследования в PTSMAKE показали, что они могут потреблять на 50-70% меньше энергии, чем гидравлические модели. Это значительно снижает эксплуатационные расходы с течением времени. В гидравлических машинах постоянно работает насос для поддержания давления, что приводит к потере энергии.

Скорость и обслуживание

Гидравлические машины могут обеспечивать очень высокую скорость впрыска. Однако электрические машины часто имеют более высокую общую продолжительность цикла за счет параллельных перемещений.

Что касается технического обслуживания, то у электрических машин меньше компонентов, которые изнашиваются. Отсутствуют утечки гидравлической жидкости, фильтры и шланги, которые необходимо обслуживать. Это обеспечивает более чистую рабочую среду и сокращает время простоя.

| Характеристика | Гидравлика | Электрический | Гибрид |

|---|---|---|---|

| Точность | Хорошо | Превосходно | Очень хорошо |

| Использование энергии | Высокий | Низкий | Средний |

| Техническое обслуживание | Высокий | Низкий | Средний |

| Первоначальная стоимость | Низкий | Высокий | Средний |

Выбор между гидравлическими, электрическими и гибридными MIM-машинами зависит от конкретных потребностей вашего проекта. Электрические станки отличаются высокой точностью и экономией энергии, в то время как гидравлические системы обеспечивают высокую мощность при меньших первоначальных затратах. Гибриды обеспечивают сбалансированный подход.

Как классифицируются распространенные дефекты деталей, изготовленных методом литья металлов под давлением (MIM)?

Понимание дефектов литья металлов под давлением - ключевой момент в контроле качества. Самый эффективный способ - сгруппировать их по происхождению.

Такой подход значительно упрощает поиск и устранение неисправностей. Он позволяет точно определить, на каком этапе возникла проблема, что экономит время и ресурсы.

Дефекты по стадиям процесса

Мы можем разделить общие дефекты на три основные категории в зависимости от того, где они возникают в процессе MIM.

| Сцена | Распространенные дефекты |

|---|---|

| Формовка | Короткие снимки, вспышка, сварные линии |

| Зачистка | Трещины, проседание, волдыри |

| Спекание | Искажения, пористость, неправильные размеры |

Такая классификация дает четкую дорожную карту для диагностики и эффективного решения производственных проблем.

Классификация дефектов по их происхождению - это не просто организационная привычка. Это важнейшая диагностическая стратегия. Дефект, который становится заметным на окончательно спеченной детали, на самом деле мог возникнуть гораздо раньше в процессе производства. Вот почему так важен целостный подход.

Систематическое устранение неполадок

Например, трещина, обнаруженная после спекания, может быть не связана с неправильным профилем печи. Напряжение могло возникнуть во время дебридинга, когда связующее было удалено слишком интенсивно. Без надлежащей классификации вы можете потерять время на настройку неправильных параметров.

В компании PTSMAKE управление процессом включает в себя контрольные точки на каждом этапе. Это помогает нам выявлять и исправлять отклонения до того, как они перерастут в более серьезные проблемы.

Взаимосвязанная природа этапов MIM

Этапы процесса MIM тесно связаны между собой. Кажущаяся незначительной проблема на одном этапе может оказать серьезное влияние на следующий.

| Этап устранения первопричины | Потенциальный результат |

|---|---|

| Формовка | Несоответствующая плотность зеленой части может привести к искажениям. |

| Зачистка | Остатки связующего могут вызвать образование пузырей во время спекания. |

| Спекание | Неправильная температура может привести к ухудшению механических свойств. |

Такая взаимосвязь подчеркивает важность тщательного контроля качества на протяжении всего рабочего процесса. Во время спекания детали уплотняются, поскольку атомы соединяются в процессе, известном как твердофазная диффузия6. Любая ошибка может нарушить эту критическую трансформацию и привести к поломке детали.

Классификация дефектов литья металлов под давлением по стадиям процесса - формование, дебридинг и спекание - имеет решающее значение для эффективного устранения неполадок. Этот метод помогает быстро выявить основные причины, обеспечивая стабильное качество деталей и предотвращая повторение дорогостоящих ошибок.

Какие существуют вторичные операции для деталей, изготовленных методом литья под давлением (MIM)?

Литье металлов под давлением (MIM) - это мощный процесс, но деталь, выходящая из печи, не всегда является конечным продуктом. Вторичные операции часто имеют решающее значение.

Мы можем распределить эти дополнительные шаги по их назначению. Каждый из них решает конкретную инженерную задачу, чтобы удовлетворить ваши конечные требования.

Для более жестких допусков

Механическая обработка или шлифовка улучшает конкретные характеристики. Это очень важно, когда допуски деталей MIM, изготовленных методом спекания, не удовлетворяют вашим требованиям.

Для повышения прочности

Термообработка используется для изменения микроструктуры детали. Этот процесс может значительно повысить твердость, прочность и общую долговечность.

Для защиты поверхности

Плакирование и покрытия добавляют функциональный или косметический слой. Это идеально подходит для повышения коррозионной стойкости, износостойкости или улучшения внешнего вида.

Для точных размеров

Чеканка, или размер, - это процесс холодной обработки. Он точно формирует основные размеры, улучшая точность размеров и качество поверхности.

| Операция | Основная цель |

|---|---|

| Обработка/шлифовка | Достижение жестких допусков |

| Термообработка | Улучшение механических свойств |

| Напыление/покрытие | Повышение стойкости поверхности |

| Чеканка/размер | Уточнение точности размеров |

Соответствие операции приложению

Выбор правильной вторичной операции - это критически важное решение. Выбор полностью зависит от конечной функции детали и условий эксплуатации. Это не универсальный подход.

Шестерня может нуждаться в термообработке для повышения износостойкости. Компоненту медицинского оборудования может потребоваться электрополировка для получения гладкой и чистой поверхности. Мы всегда начинаем с конечной цели.

Стоимость в сравнении с производительностью

Каждый вторичный процесс увеличивает стоимость конечной детали и время выполнения заказа. Это классический инженерный компромисс. Мы часто работаем с клиентами, чтобы проанализировать, оправдан ли выигрыш в производительности.

Иногда незначительное изменение конструкции может устранить необходимость в дорогостоящем дополнительном этапе. Именно в таких случаях сотрудничество на ранней стадии проектирования приносит свои плоды.

Для деталей, требующих твердой поверхности с вязкой сердцевиной, закалка корпуса7 это распространенный и эффективный метод, который мы используем. Такая выборочная обработка оптимизирует эксплуатационные характеристики, не делая всю деталь хрупкой.

Процессуальные соображения

Каждая операция имеет свой собственный набор технических аспектов. Успех зависит от понимания того, как эти процессы взаимодействуют с материалом MIM и геометрией детали.

| Операция | Ключевое соображение | Потенциальные недостатки |

|---|---|---|

| Обработка | Доступ к функциям, твердость материала | Увеличение стоимости, увеличение времени выполнения заказа |

| Термообработка | Совместимость материалов, свойства | Возможность деформации деталей |

| Покрытие | Подготовка поверхности, качество адгезии | Увеличенная толщина, водородный риск |

| Монета | Геометрия деталей, пластичность материала | Ограничивается простыми формами |

Вторичные операции для деталей MIM сгруппированы по их целям. Механическая обработка обеспечивает точность, термообработка повышает прочность, покрытие защищает поверхности, а чеканка уточняет размеры. Правильный выбор позволяет сбалансировать требования к производительности с учетом стоимости, свойств материала и потенциальных технологических проблем.

Чем отличается оснастка для литья металлов под давлением (MIM) от оснастки для литья пластмасс под давлением?

Хотя названия звучат похоже, инструменты для литья металлов под давлением (MIM) и литья пластмасс принципиально отличаются. Требовательность к исходному сырью для MIM требует совершенно иного подхода.

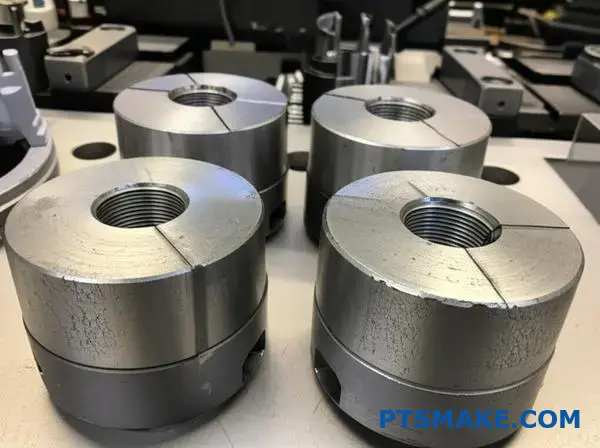

Инструменты для MIM должны выдерживать воздействие высокоабразивных материалов. Это означает использование более твердых инструментальных сталей. Системы выталкивания также должны быть более надежными и точными. И, наконец, самое важное отличие - управление значительной усадкой деталей, которая происходит после формовки.

| Характеристика | Потребность в инструментах для MIM | Потребность в пластиковой оснастке |

|---|---|---|

| Инструментальная сталь | Закаленная, износостойкая сталь | Более мягкая, стандартная инструментальная сталь |

| Выброс | Высокоточная и надежная система | Стандартная система выброса |

| Усадка | Приспособление для усадки 15-25% | Допускается усадка 0,5-5% |

Инструментальная сталь: Создана для абразивного износа

Сырьем для литья металлов под давлением служит смесь мелких металлических порошков и полимерного связующего. Эта смесь чрезвычайно абразивна, гораздо сильнее, чем любой наполненный пластик.

Стандартные инструментальные стали, такие как P20, используемые для изготовления пластиковых форм, очень быстро изнашиваются.

Для MIM мы должны использовать закаленные инструментальные стали. К ним относятся такие материалы, как D2, M2, или даже пресс-формы с твердосплавными вставками для особо износостойких участков. Это обеспечивает долговечность инструмента и точность деталей в течение всего производственного цикла.

Системы выброса: Работа с хрупкими зелеными деталями

После формовки деталь MIM находится в "зеленом" состоянии. Она невероятно хрупкая, по консистенции напоминает мел. Стандартная система выброса легко сломает или деформирует ее.

Инструменты MIM требуют более сложных и надежных систем выталкивания. В них часто используется большее количество выталкивающих штифтов, тщательно расположенных для равномерного распределения усилия. Само движение выталкивания происходит медленнее и более контролируемо, чтобы аккуратно вытолкнуть хрупкую деталь из полости, не повредив ее.

Фактор уменьшения: Конструирование деталей большего размера

Это самое большое отличие. Пластиковые детали усаживаются незначительно, возможно, до 5%. Однако детали MIM значительно уменьшаются на этапе окончательного спекания - как правило, от 15% до 25%.

Это означает, что полость пресс-формы должна быть спроектирована значительно больше, чем конечная деталь. Рассчитать это не так просто. Усадка не всегда бывает идеально равномерной. На конечные размеры влияют такие факторы, как геометрия детали и расход материала. Чтобы справиться с этой задачей, требуется глубокое знание процесса, чтобы предсказать, как изменится деталь, и стремиться к идеальному Изотропная усадка8.

В компании PTSMAKE мы используем программное обеспечение для моделирования в сочетании с нашим опытом работы над проектами для точного проектирования этих сложных полостей. Это гарантирует, что конечная спеченная деталь будет соответствовать точным спецификациям, которые требуют наши клиенты.

В итоге для MIM-инструментов требуются гораздо более твердые и износостойкие стали. Она также требует более точных систем выталкивания хрупких зеленых деталей и, что самое важное, экспертного проектирования для учета массивной и сложной усадки, которая происходит в процессе спекания.

Как контролировать отклонения размеров в деталях, изготовленных методом литья под давлением из металла (MIM)?

Контроль размеров деталей, изготовленных методом литья металлов под давлением, требует тщательного и многоступенчатого подхода. Речь идет не о какой-то одной волшебной пуле. Речь идет о точности на каждом этапе.

Каждый этап, от сырья до конечного цикла печи, влияет на конечный результат. Небольшое отклонение на начальном этапе может привести к значительным отклонениям в дальнейшем.

Ключевые контрольные точки процесса

| Сцена | Основная цель |

|---|---|

| Подготовка сырья | Обеспечение согласованности партий |

| Формовка | Создайте однородные зеленые детали |

| Зачистка | Извлеките связующее без напряжения |

| Спекание | Достижение предсказуемой усадки |

Благодаря такому систематическому контролю мы постоянно добиваемся жестких допусков для наших клиентов в PTSMAKE.

Более глубокий взгляд на действия по контролю

Эффективный контроль начинается задолго до формовки детали. Он начинается с самого материала и инструмента, используемого для его формовки.

Разработка исходного сырья и оснастки

Исходное сырье должно быть абсолютно однородным. Любое изменение размера, формы или соотношения металлического порошка и связующего между партиями приведет к изменению скорости усадки. Это первая критическая точка контроля.

Одновременно с этим первостепенное значение имеет проектирование оснастки. Полость пресс-формы намеренно делается больше, чем конечная деталь. После работы с клиентами мы знаем, что она должна точно учитывать усадку, которая может составлять 15-20%.

Точность формовки и обдирки

После того как материал и инструмент выбраны, мы сосредотачиваемся на процессе. Такие параметры формовки, как температура, давление и скорость впрыска, тщательно контролируются, чтобы каждая "зеленая" деталь была идентичной.

На этапе дебридинга связующее тщательно удаляется. Этот процесс должен быть равномерным, чтобы предотвратить деформацию детали. Часто он включает контролируемое термическое пиролиз9 этап, на котором происходит разрушение связующего перед финальной фазой спекания.

Спекание: Окончательное преобразование

Спекание - самый важный этап контроля размеров. Здесь деталь нагревается, и частицы металла сплавляются вместе, в результате чего она сжимается до конечных размеров.

| Переменное спекание | Влияние на размеры |

|---|---|

| Температурный профиль | Непосредственно контролирует величину усадки |

| Время цикла | Обеспечивает полное слияние частиц |

| Атмосфера печи | Предотвращает окисление и дефекты поверхности |

Строгое управление этими параметрами обеспечивает предсказуемость и повторяемость усадки детали за деталью.

Преодоление вариации размеров при литье металлов под давлением - это комплексная задача. Для обеспечения точности конечной детали требуется строгий контроль над консистенцией исходного сырья, точная конструкция инструмента и стабильные параметры на всех этапах формования, дебридинга и спекания.

Как выбрать подходящий материал для литья металла под давлением (MIM)?

Выбор правильного материала имеет решающее значение для любого проекта литья металлов под давлением. Это баланс между производительностью, экологичностью и стоимостью.

Я веду клиентов по простой схеме. Мы фокусируемся на трех ключевых областях. Это гарантирует, что конечная деталь будет соответствовать всем спецификациям без излишней инженерии.

Основные критерии отбора

| Фактор | Основные соображения |

|---|---|

| Механические свойства | Прочность, твердость, износостойкость |

| Устойчивость к воздействию окружающей среды | Коррозия, температура, химическое воздействие |

| Общая стоимость | Цена сырья, сложность обработки |

Такой структурированный подход помогает прояснить компромиссные решения. Это позволяет выбрать лучший материал для конкретного применения.

Практическая схема выбора

Давайте углубимся в эту схему. Речь идет о том, чтобы задать правильные вопросы для поиска оптимального решения для ваших деталей MIM.

Механические и экологические потребности

Прежде всего, определите назначение детали. Нужна ли ей высокая прочность и твердость? Или коррозионная стойкость является главным приоритетом? Не всегда можно получить и то, и другое по низкой цене.

Например, нержавеющая сталь 17-4PH обладает превосходной прочностью. Это обусловлено ее способностью подвергаться закалка осадками10. Он идеально подходит для компонентов, подвергающихся высоким нагрузкам.

Напротив, нержавеющая сталь 316L обеспечивает превосходную коррозионную стойкость. Она часто используется в медицинских приборах и в морской технике. Ее прочность ниже, чем у 17-4PH.

В прошлых проектах PTSMAKE мы помогали клиентам сориентироваться в этом выборе. Медицинскому инструменту требуется 316L для биосовместимости. Износостойкая шестерня выигрывает от твердости 17-4PH.

Сравнение распространенных нержавеющих сталей MIM

Вот краткое сравнение, основанное на результатах наших тестов.

| Недвижимость | Нержавеющая сталь 17-4PH | Нержавеющая сталь 316L |

|---|---|---|

| Основное преимущество | Высокая прочность и твердость | Отличная коррозионная стойкость |

| Прочность на разрыв | Очень высокий | Умеренный |

| Устойчивость к коррозии | Хорошо | Превосходно |

| Термообработанный | Да | Нет |

| Типичные примеры использования | Аэрокосмическая промышленность, огнестрельное оружие, инструменты, подверженные высоким нагрузкам | Медицина, морское дело, пищевая промышленность |

Баланс между производительностью и стоимостью

Стоимость всегда является фактором. 17-4PH часто требует дополнительного этапа термообработки. Это увеличивает конечную стоимость изделия. 316L, как правило, не требует этого, что упрощает процесс. Правильный выбор зависит от того, какие свойства действительно необходимы.

Важна систематическая оценка механических свойств, устойчивости к воздействию окружающей среды и стоимости. Эта система, в которой сравниваются такие материалы, как 17-4PH и 316L, позволяет выбрать оптимальный и наиболее экономичный материал для литья металлов под давлением.

Как устранить недопустимые искажения в тонкостенной детали?

Решение проблемы искажений - это не одно волшебное средство. Оно требует комплексного подхода. Мы должны проанализировать весь процесс, чтобы найти первопричину. Это включает в себя изучение того, как деталь располагается во время спекания.

Установка для спекания

Установка имеет решающее значение. Правильная ориентация и поддержка предотвращают возникновение проблем с гравитацией при высоких температурах. Думайте об этом как о создании прочного фундамента для детали.

| Фактор | Влияние на искажения |

|---|---|

| Ориентация на детали | Может уменьшить провисание под действием силы тяжести |

| Опора для крепления | Предотвращает деформацию незакрепленных участков |

| Контактные пункты | Минимизирует концентраторы напряжения |

Такой системный подход позволяет нам обеспечить стабильность.

Более глубокое погружение в управление спеканием

Давайте синтезируем наши знания, чтобы решить эту сложную проблему. В прошлых проектах PTSMAKE мы обнаружили, что лучше всего работает стратегия, состоящая из трех компонентов. Она начинается с анализа того, как деталь располагается на лотке для спекания.

Оптимизация ориентации деталей

Мы должны расположить деталь так, чтобы свести к минимуму неподдерживаемые пролеты. Часто это означает вертикальное или угловое расположение. Цель состоит в том, чтобы гравитация работала вместе с нами, а не против нас.

Изменение конструкции приспособления для спекания

Стандартного приспособления редко бывает достаточно для сложных тонкостенных деталей. Мы часто разрабатываем керамические приспособления на заказ. Такие приспособления обеспечивают всестороннюю поддержку, идеально соответствуя геометрии детали. Это предотвращает смещение и деформацию по мере консолидации детали. Конструкция приспособления - важнейший шаг в усовершенствованном литье металлов под давлением.

Оценка скорости охлаждения

Наконец, мы анализируем цикл охлаждения. Быстрое охлаждение вызывает тепловой стресс11, является основной причиной коробления. Наши испытания показывают, что более медленная, контролируемая скорость охлаждения позволяет постепенно снимать напряжение. Благодаря этому деталь сохраняет заданную форму.

| Скорость охлаждения | Уровень стресса | Риск деформации |

|---|---|---|

| Быстрый | Высокий | Высокий |

| Умеренный | Средний | Средний |

| Медленный | Низкий | Низкий |

Тщательно контролируя эти переменные, мы можем преодолеть проблемы с искажениями.

Решение проблемы недопустимых искажений требует комплексного подхода. Необходимо проанализировать ориентацию детали, изменить конструкцию приспособлений для спекания для лучшей поддержки и тщательно контролировать скорость охлаждения, чтобы минимизировать напряжение. Каждый элемент имеет решающее значение для успешного результата.

Как провести DFM-анализ, учитывая новую конструкцию детали?

Применение контрольного списка DFM для MIM

Литье металла под давлением (MIM) - это мощный процесс. Но у него есть свои уникальные правила проектирования. Использование подробного контрольного списка DFM не просто полезно, оно необходимо для достижения успеха.

Это помогает нам выявлять потенциальные производственные проблемы на ранней стадии. Это позволяет избежать дорогостоящих модификаций инструмента и задержек в производстве в дальнейшем.

Ключевые области внимания

Мы всегда внимательно следим за равномерной толщиной стенок. Мы также проверяем углы осадки и радиусы углов. Эти элементы критически важны для успешного производства MIM. Они предотвращают распространенные дефекты и обеспечивают плавное выталкивание деталей из формы.

| Пункт контрольного списка | Важность |

|---|---|

| Единые стены | Предотвращает коробление и появление следов от раковин |

| Углы наклона | Облегчает извлечение деталей из формы |

| Большие радиусы | Снижает стресс и улучшает кровообращение |

Упрощение изготовления инструментов и повышение качества

Главная цель при анализе DFM для MIM - максимально упростить конструкцию пресс-формы. Для сложных деталей часто требуются направляющие или подъемники в инструменте.

Эти механизмы увеличивают стоимость, сложность и требования к обслуживанию пресс-формы. Мы всегда стараемся предложить незначительные изменения в конструкции, которые могут устранить необходимость в таких действиях без ущерба для функциональности детали.

Решение общих проблем MIM

Газовые ловушки - еще одна серьезная проблема при литье металлов под давлением. Это небольшие карманы, в которых во время впрыска задерживается воздух. Это может легко привести к образованию пустот или дефектов на поверхности готовой детали.

Мы тщательно анализируем конструкцию на предмет наличия элементов, которые могут препятствовать выталкиванию деталей. Частыми виновниками являются острые внутренние углы или глубокие ребра. Добавление больших радиусов или регулировка линии раздела могут решить эти проблемы.

Сайт спекание12 На этом этапе происходит значительная усадка детали до конечной плотности. Неравномерные стенки приводят к непредсказуемой усадке и деформации детали. Поэтому постоянная толщина стенок является обязательным правилом.

Практические модификации

| Выпуск | Предлагаемая модификация | Выгода |

|---|---|---|

| Сложные подрезы | Перепроектирование для устранения или упрощения | Упрощенная оснастка, снижение стоимости |

| Улавливание газа | Отрегулируйте расположение ворот, добавьте вентиляционные отверстия | Улучшенная целостность деталей |

| Толстые секции | Материал для выравнивания стен | Сокращение времени цикла, предотвращение дефектов |

Систематический контрольный список DFM для литья металлов под давлением имеет решающее значение. Он позволяет выявить недостатки конструкции на ранней стадии, упростить изготовление оснастки, снизить затраты и предотвратить производственные проблемы. Это гарантирует высокое качество конечной детали, которая соответствует всем спецификациям и работает так, как задумано.

Как бы вы обосновали использование литья металла под давлением (MIM) вместо обработки с ЧПУ для проекта?

Выбор между MIM и ЧПУ часто сводится к анализу затрат и выгод. Речь идет не только о первоначальной цене. Вы должны посмотреть на общую стоимость всего цикла производства.

Для этого необходимо рассчитать точку безубыточности. Мы сравним высокую начальную стоимость оснастки MIM с низкой стоимостью каждой детали.

Затем мы сравним это с низкой стоимостью установки, но более высокими расходами на каждую деталь при обработке с ЧПУ. Давайте погрузимся в цифры, чтобы сделать выбор, основанный на данных, для вашего проекта.

Давайте проведем четкий анализ затрат и выгод. Главное - понять, в каких случаях объем вашего проекта оправдывает первоначальные инвестиции в литье металлов под давлением.

Инструментарий по сравнению с затратами на деталь

При использовании ЧПУ настройка минимальна. Вы можете заплатить небольшую сумму за программирование и приспособления. Стоимость в основном заключается во времени обработки каждой отдельной детали.

MIM является противоположностью. Она требует значительных инвестиций в высокоточную пресс-форму. В PTSMAKE мы создаем такие пресс-формы, рассчитанные на сотни тысяч циклов.

Как только пресс-форма готова, стоимость одной детали при MIM становится очень низкой. Это объясняется высокой степенью автоматизации и скоростью процесса, что позволяет быстро изготавливать детали.

Расчет точки безубыточности

Решение зависит от объема производства. Для нескольких сотен деталей ЧПУ почти всегда экономичнее. Но когда количество деталей возрастает до тысячи, ситуация меняется.

Высокая стоимость пресс-формы распределяется между многими деталями. Эта концепция известна как амортизация13. В конце концов, общая стоимость проекта для MIM опускается ниже стоимости проекта для ЧПУ. Это пересечение и есть точка безубыточности.

Другие факторы стоимости

Также необходимо учитывать отходы материалов и сложность деталей. Эти факторы могут существенно повлиять на конечную стоимость.

| Фактор | Литье металлов под давлением (MIM) | Обработка с ЧПУ |

|---|---|---|

| Первоначальная стоимость | Высокая (оснастка) | Низкий уровень (установка) |

| Стоимость каждой детали | Низкий (на уровне громкости) | Высокий |

| Материальные отходы | Минимальная (почти сетевая форма) | Значительный (вычитающий) |

| Сложность Стоимость | Впитывается в оснастку | Увеличивает стоимость каждой детали |

ЧПУ - это субтрактивный процесс, создающий отходы за счет отрезания материала. В MIM мы используем почти все сырье, что позволяет снизить затраты на материалы. Это особенно актуально для дорогих сплавов.

Выбор обусловлен данными. Высокая первоначальная стоимость оснастки MIM оправдывается низкой стоимостью каждой детали при больших объемах. При небольших объемах лучше использовать обработку с ЧПУ из-за минимальной стоимости наладки. Сложность и отходы материалов также говорят в пользу MIM при больших объемах производства.

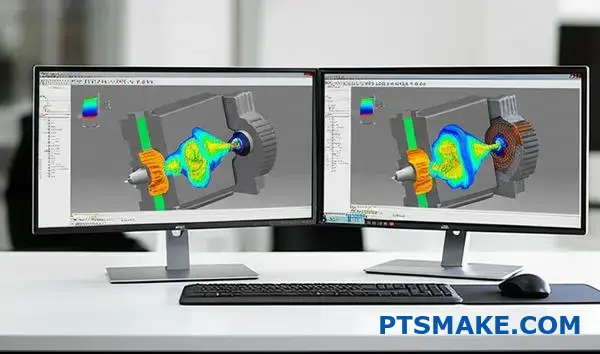

Как интерпретировать микрофотографию спеченной детали, изготовленной методом литья металлов под давлением (MIM)?

Микрофотография - это не просто картинка. Это подробный рассказ о внутреннем качестве детали. Его понимание - ключ к прогнозированию производительности.

Когда я смотрю на один из них, я не просто вижу узоры. Я оцениваю успешность процесса спекания.

Основные микроструктурные показатели

Мы обращаем внимание на несколько важнейших характеристик. Они говорят нам о будущей прочности и надежности детали. Основные из них - размер зерна, границы зерен и пористость.

Вот краткое описание:

| Характеристика | О чем это говорит |

|---|---|

| Размер зерна | Влияет на прочность и твердость. |

| Границы зерен | Клей, удерживающий зерна вместе. |

| Пористость | Пустоты, которые могут ослабить деталь. |

Правильный анализ гарантирует, что конечный компонент, изготовленный методом литья под давлением, будет точно соответствовать вашим техническим требованиям.

Расшифровка микроструктуры

При более глубоком изучении становится понятна связь между этими характеристиками и механическими свойствами. Это прямая причинно-следственная связь, которую мы наблюдали в прошлых проектах PTSMAKE. Этот анализ является основополагающим для обеспечения качества.

Размер зерна и границы

Обычно мы ищем мелкие, однородные зерна. Структура с последовательным, равнобокие зерна14часто свидетельствует о хорошо контролируемом процессе и приводит к повышению прочности и твердости.

Границы зерен должны быть чистыми и четко очерченными. Если на этих границах присутствуют примеси, они могут стать слабыми местами, что приведет к преждевременному разрушению под действием напряжения.

Проблема пористости

Пористость - враг производительности. Мы различаем два типа:

- Внутригранные: Поры, запертые внутри зерен.

- Межзерновые: Поры, расположенные на границах зерен.

Межзерновая пористость более опасна. Она может соединяться между собой, образуя сеть, которая резко снижает пластичность и вязкость детали. Мы стремимся к плотности выше 97%, чтобы минимизировать этот риск.

Связь между микроструктурой и производительностью

В этой таблице представлено прямое влияние микроструктуры на основные свойства:

| Микроструктурная характеристика | Влияние на механические свойства |

|---|---|

| Мелкие, равномерные зерна | Повышает прочность и твердость |

| Высокая пористость | Снижает пластичность и прочность |

| Загрязненные границы | Снижает выносливость |

| Хорошо спеленатые шеи | Повышает общую целостность |

Анализ этих характеристик является обязательным этапом. Он гарантирует, что спеченная MIM-деталь обладает необходимой прочностью и пластичностью для надежной работы в конечной области применения, предотвращая неожиданные отказы в полевых условиях.

Как адаптировать процесс литья металлов под давлением (MIM) для изготовления микромасштабных деталей?

Адаптация процесса литья металлов под давлением для изготовления микромасштабных деталей сопряжена с уникальными трудностями. Дело не только в уменьшении размеров. Мы должны начать со сверхтонких металлических порошков.

Эти порошки намного меньше тех, что используются в обычном MIM. Это необходимо для точного заполнения крошечных полостей пресс-формы.

Специализированное оборудование не подлежит обсуждению

Успех в Micro-MIM зависит от специализированного оборудования и оснастки. Пресс-формы требуют микрорельефа с высокой точностью. Машины для литья под давлением нуждаются в превосходном управлении.

| Характеристика | Обычный MIM | Micro-MIM |

|---|---|---|

| Размер порошка | 5-25 микрон | < 5 микрон |

| Допуск на инструмент | Стандарт | Очень туго |

| Контроль впрыска | Точный | Сверхточный |

На микроуровне физика ведет себя по-другому. Силы, которые в стандартном MIM пренебрежимо малы, становятся доминирующими. Это критический фактор, который мы всегда учитываем в проектах PTSMAKE.

Влияние микромасштабных сил

Поверхностное натяжение и статическое электричество оказывают гораздо большее влияние на ультратонкие порошки. Эти силы приводят к сцеплению частиц друг с другом. Это затрудняет последовательную обработку и смешивание порошка.

Такая агломерация напрямую влияет на консистенцию сырья. Это может привести к неравномерному распределению порошка в системе связующего. В результате реологическое поведение15 может быть непредсказуемым во время инъекции.

Такая непредсказуемость может стать причиной дефектов. Такие проблемы, как неполное заполнение полости пресс-формы или изменение плотности детали, являются обычным явлением, если не управлять ими правильно. Для преодоления этих проблем необходим точный контроль процесса. В ходе испытаний мы выяснили, что ключевую роль играет специальная рецептура исходного сырья.

Преодоление материальных трудностей

| Вызов | Влияние на Micro-MIM | Решение |

|---|---|---|

| Поверхностное натяжение | Агломерация порошка | Оптимизированные системы связующих веществ |

| Статическое электричество | Непостоянный поток порошка | Антистатическая обработка |

| Плохой поток сырья | Неполное заполнение пресс-формы | Высокоточные узлы впрыска |

Микро-MIM требует особого подхода. Успех зависит от использования сверхтонких порошков, прецизионной оснастки и современных формовочных машин. Понимание и контроль таких сил, как поверхностное натяжение и статическое электричество, абсолютно необходимы для достижения требуемого качества и стабильности деталей.

Проблемы, связанные с литьем под давлением микрометаллов, не заканчиваются после того, как деталь отлита. Этапы дебридинга и спекания не менее важны и представляют собой собственный набор трудностей для микромасштабных компонентов.

Обдирка и спекание микродеталей

Микродетали имеют значительно большее отношение площади поверхности к объему. Это свойство значительно ускоряет процесс деформации. При отсутствии тщательного контроля это может привести к деформации или растрескиванию детали.

При спекании такое высокое соотношение также означает, что детали гораздо быстрее достигают необходимой температуры. Рост зерен может стать серьезной проблемой, потенциально ставящей под угрозу конечные механические свойства крошечного компонента. Точное термическое профилирование - это не просто рекомендация, это требование.

Сравнительный взгляд

В своей работе с клиентами мы обнаружили, что изменение термических циклов является ключевым моментом. Небольшие корректировки могут существенно повлиять на целостность конечного продукта.

| Стадия процесса | Стандартный концерн MIM | Концерн Micro-MIM |

|---|---|---|

| Зачистка | Скорость удаления вяжущего | Быстрое, неконтролируемое удаление |

| Спекание | Контроль усадки | Чрезмерный рост зерен |

| Обработка | Долговечность деталей | Хрупкость, частичная потеря |

В заключение следует отметить, что адаптация MIM-процесса к микромасштабным компонентам - сложная задача. Она требует не просто уменьшения масштаба оборудования. Она требует глубокого понимания материаловедения и физики микромасштабов.

Каждый шаг - от сверхтонких порошков и прецизионной оснастки до управления такими силами, как статическое электричество, - должен тщательно контролироваться. Успех заключается в том, чтобы справиться с этими уникальными задачами с помощью специальных знаний. В компании PTSMAKE мы используем наш опыт для освоения этих тонкостей, обеспечивая высокое качество микрокомпонентов от начала и до конца.

Как можно использовать моделирование процессов для улучшения результатов литья металлов под давлением (MIM)?

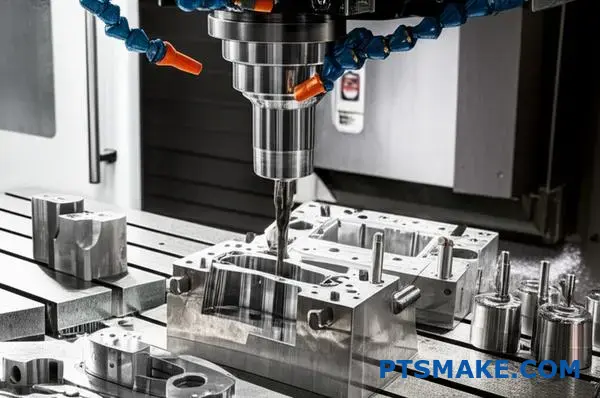

Программное обеспечение для моделирования процессов, такое как Moldflow, является мощным инструментом в современном производстве. Оно позволяет выйти за рамки теории и перейти к практическому применению. Это как хрустальный шар для процесса литья металлов под давлением.

В компании PTSMAKE мы используем его для визуализации того, как именно будет вести себя сырье в пресс-форме. Это помогает нам прогнозировать и решать проблемы до их возникновения. Это важный шаг в нашем процессе обеспечения качества.

| Аспект | Без моделирования | С моделированием |

|---|---|---|

| Риск дефектов | Высокий (обнаружен поздно) | Низкий (прогнозируется рано) |

| Переработка пресс-форм | Частые | Минимум |

| Время выхода на рынок | Медленнее | Быстрее |

| Стоимость | Выше | Нижний |

Такая способность к прогнозированию - ключ к снижению рисков проекта. Благодаря этому первые физические детали, которые мы производим, гораздо ближе к совершенству, что позволяет сэкономить драгоценное время и ресурсы.

Цифровой подход к MIM

Мы интегрируем моделирование глубоко в наш рабочий процесс. Это не просто шаг вперед, это основополагающий этап. Это позволяет нам создать цифрового двойника процесса формовки и получить информацию, которую невозможно увидеть невооруженным глазом. Этот подход, основанный на цифровых технологиях, является центральным элементом нашего стремления к точности.

Прогнозирование потока сырья

Первый шаг - моделирование фазы впрыска. Программа показывает нам подробную анимацию того, как сырье заполняет полость пресс-формы. При этом учитываются такие факторы, как давление, температура и вязкость материала. Это обеспечивает полное и равномерное заполнение детали, что очень важно для сложных геометрических форм.

Выявление и устранение дефектов

Такой анализ потока сразу же выявляет потенциальные проблемные места.

| Тип дефекта | Роль моделирования |

|---|---|

| Линии сварки | Прогнозирует, где встречаются фронты таяния |

| Воздушные ловушки | Показывает места, где может задерживаться воздух |

| Маркировка раковины | Определяет зоны неравномерного охлаждения |

Увидев эти проблемы на экране, мы можем скорректировать конструкцию пресс-формы или параметры процесса, чтобы устранить их. Такое упреждающее устранение неисправностей гораздо эффективнее, чем реактивное исправление физических деталей.

Оптимизация конструкции затворов и бегунков

Место входа материала в деталь (ворота) имеет решающее значение. Моделирование помогает нам виртуально проверить несколько мест расположения затвора. Мы можем найти оптимальное место, которое обеспечивает сбалансированное заполнение, минимизирует напряжение в детали и уменьшает видимость линий сварки.

Моделирование спекания для окончательной точности

Уникальным преимуществом MIM является возможность моделирования спекания. Программное обеспечение предсказывает, как деталь уменьшится в размерах и может деформироваться на этом заключительном этапе нагрева. При этом учитываются такие факторы, как объёмная усадка16 для прогнозирования конечных размеров с удивительной точностью. Это гарантирует соответствие конечной металлической детали жестким допускам.

Моделирование процессов превращает литье металлов под давлением из искусства в науку, опирающуюся на данные. Оно обеспечивает цифровой чертеж успеха, позволяя нам доработать пресс-форму и процесс на компьютере, обеспечивая более предсказуемый, экономически эффективный и качественный результат еще до начала производства.

Прецизионные решения MIM с помощью опыта PTSMAKE

Готовы улучшить свой проект с помощью передовых технологий литья металлов под давлением? Свяжитесь с PTSMAKE для получения быстрой, необязательной сметы и узнайте, почему ведущие производители доверяют нам сложные, высокоточные детали MIM. Сделайте следующий шаг - отправьте запрос уже сегодня!

Узнайте, как наука о потоках материалов играет решающую роль в оптимизации параметров MIM-процесса и достижении превосходного качества деталей. ↩

Узнайте, как поток материала и выравнивание частиц влияют на точность деталей при спекании. ↩

Узнайте, как эта особая структура стали обеспечивает превосходную коррозионную стойкость и пластичность. ↩

Узнайте, как этот процесс нагрева превращает порошок в плотную, прочную металлическую деталь. ↩

Нажмите, чтобы понять, как эта метрика влияет на согласованность и качество ваших конечных деталей. ↩

Узнайте, как движение атомов приводит к затвердеванию металлических деталей на важнейшей стадии спекания. ↩

Узнайте больше об этом процессе термообработки и о том, как он избирательно упрочняет поверхность металлической детали. ↩

Узнайте, как этот принцип влияет на конечные размеры и точность деталей, изготовленных по технологии MIM. ↩

Узнайте о термическом разложении, в результате которого удаляются связующие вещества перед окончательной стадией высокотемпературного спекания. ↩

Узнайте, как этот процесс термообработки значительно повышает прочность материала для высокопроизводительных применений. ↩

Узнайте, как разница температур создает внутренние силы, вызывающие деформацию. ↩

Узнайте, как процесс спекания влияет на конечную прочность, размеры и общие эксплуатационные характеристики вашей детали. ↩

Поймите, как распределение первоначальных затрат на единицы продукции влияет на общую стоимость проекта. ↩

Узнайте, как форма зерна влияет на прочность и долговечность деталей. ↩

Узнайте, как характеристики потока сырья играют решающую роль в производстве высококачественных микрокомпонентов без дефектов. ↩

Поймите, как этот важнейший параметр определяет конечную точность и структурную целостность ваших MIM-компонентов. ↩