Проектирование косозубых передач может показаться непосильной задачей, когда вы смотрите на сложные формулы и геометрические зависимости. Многие инженеры испытывают трудности с переводом теоретических знаний в практические конструкции, которые действительно работают в реальных условиях.

Косозубые шестерни со спиральными зубьями обеспечивают более плавный ход, большую грузоподъемность и меньший шум по сравнению с прямозубыми шестернями, что делает их идеальными для высокопроизводительных применений, несмотря на возникновение осевой силы тяги.

В этом руководстве проектирование косозубых передач разбито на практические шаги, которые вы можете применить немедленно. Я проведу вас через геометрические принципы, расчеты сил, выбор материалов и производственные соображения, которые определяют, будет ли ваша система передач успешной или неудачной в полевых условиях.

Почему стоит выбирать косозубые, а не прямозубые шестерни?

При проектировании системы передачи мощности выбор между прямозубыми и косозубыми шестернями имеет принципиальное значение. Каждая из них имеет свои преимущества для конкретных применений. Прямозубые шестерни более просты и не создают осевой силы.

Однако косозубые шестерни часто обеспечивают более высокую производительность. Они работают более плавно и тихо. Это делает их идеальными для высокоскоростных или чувствительных к шуму механизмов.

Основные различия с первого взгляда

Давайте сравним их напрямую. Основное различие заключается в конструкции зубьев, которая влияет на все - от шума до грузоподъемности.

| Характеристика | Шестерни | Цилиндрические шестерни |

|---|---|---|

| Уровень шума | Высокий | Низкий |

| Грузоподъемность | Хорошо | Превосходно |

| Осевое усилие | Нет | Да |

| Эффективность | Высокий | Немного ниже |

В этой таблице показаны основные компромиссы, с которыми вам придется столкнуться.

Если присмотреться, то зубья косозубых шестерен расположены под углом. В отличие от прямозубых шестерен, у которых зубья зацепляются сразу по всей поверхности, у косозубых шестерен зубья встречаются в одной точке, а затем постепенно раздвигают контакт.

Преимущество угловых зубов

Это постепенное вовлечение1 Именно поэтому они работают так плавно. Нагрузка передается постепенно, что исключает внезапные удары и "вой", характерные для прямозубых передач, особенно на высоких скоростях. Это также увеличивает коэффициент контакта, то есть большее количество зубьев распределяет нагрузку в каждый момент времени.

Повышенная нагрузка и передача энергии

Благодаря большему количеству зубьев косозубые шестерни способны выдерживать более высокие нагрузки, чем прямозубые шестерни того же размера. Наши испытания показали, что это позволяет создавать более компактные и мощные конструкции коробок передач, что является значительным преимуществом в таких отраслях, как автомобильная и аэрокосмическая.

Основной компромисс: осевая тяга

Однако есть и существенный компромисс. Наклонные зубья создают силу вдоль оси шестерни, называемую осевым усилием. Этой силой необходимо управлять с помощью соответствующих подшипников, например, упорных. Управление этой силой - критический фактор успешного проектирования косозубых передач.

| Аспект | Прямозубая шестерня | Цилиндрическая передача |

|---|---|---|

| Помолвка | Внезапное, полное лицо | Постепенный, прогрессивный |

| Вибрация | Выше | Нижний |

| Потребности в подшипниках | Простые радиальные подшипники | Радиальные и упорные подшипники |

| Лучшее для | Низкоскоростной, высокошумный допуск | Высокоскоростные, малошумные потребности |

Косозубые шестерни обеспечивают более плавную и тихую работу, а также большую грузоподъемность за счет угловых зубьев. Однако такая конструкция создает осевое усилие, которое требует тщательного управления с помощью специальных подшипников, что усложняет конструкцию по сравнению с более простыми цилиндрическими передачами.

Каковы основные геометрические параметры?

Давайте разберем суть геометрии косозубых шестерен. Все дело в нескольких ключевых параметрах. Эти параметры определяют форму шестерни. Они также определяют, как она взаимодействует с другими шестернями.

Их понимание необходимо для успешного производства.

Угол спирали: Определяющий поворот

Угол спирали является определяющей характеристикой. Это угол наклона зубьев относительно оси шестерни. Этот угол обеспечивает более плавную и тихую работу по сравнению с прямозубыми шестернями.

Шаг и модуль: Определение размера зубов

Шаг измеряет расстояние между зубьями. Модуль - это метрический эквивалент, определяющий размер зубьев. Правильный выбор этих параметров очень важен для правильного зацепления шестерен.

| Параметр | Описание |

|---|---|

| Нормальный шаг | Расстояние между зубами, измеренное перпендикулярно зубу. |

| Поперечный шаг | Расстояние между зубьями, измеренное по делительной окружности. |

Глубинная геометрия

Помимо основных, важнейшее значение имеют еще несколько параметров. Они позволяют точно настроить производительность и технологичность механизма. В компании PTSMAKE мы уделяем внимание этим деталям с самого начала. Это гарантирует, что конечная деталь будет точно соответствовать техническим требованиям.

Угол давления

Угол давления влияет на передачу усилия. Он влияет на форму профиля зуба. Обычный угол составляет 20 градусов. Однако для конкретных требований к нагрузке можно использовать нестандартные углы. Это очень важная деталь при проектировании высокопроизводительных косозубых передач.

Модуль: Нормальный и поперечный

Как и шаг, модуль имеет две формы. Нормальный модуль измеряется перпендикулярно зубу. Поперечный модуль измеряется в плоскости вращения. Для правильного зацепления сопрягаемые косозубые шестерни должны иметь одинаковый нормальный модуль.

Дополнение и дополнение: высота зуба

Эти параметры определяют высоту зуба. Прибавка - это высота над делительная окружность2. Дедендум - это глубина под ним. Вместе они определяют рабочую глубину и зазор между зацепляющимися зубьями.

| Параметр | Функция | Воздействие |

|---|---|---|

| Угол спирали | Определяет наклон зубов | Плавность, нагрузка на тягу |

| Угол давления | Форма профиля зуба | Передача силы, прочность |

| Модуль | Размер зуба | Размер и прочность шестерни |

| Приложение | Верхняя часть зуба | Глубина вовлечения |

| Dedendum | Нижняя часть зуба | Очистка |

Владение этими геометрическими параметрами является основополагающим. Угол наклона спирали, шаг, угол давления и высота зуба определяют форму, функциональность и эффективность передачи. Они являются основой для производства высококачественных косозубых передач.

Какова функция угла спирали?

Угол спирали - это не просто случайное число. Это критический выбор конструкции. Он напрямую влияет на работу шестерен. Этот выбор требует тщательной балансировки.

Больший угол означает более плавную и тихую работу. Но он также создает большую осевую тягу. Меньший угол справляется с большей нагрузкой при меньшем усилии. Но он может быть более шумным.

Правильный выбор конструкции косозубой шестерни - ключевой момент. Мы должны взвесить все факторы для каждого проекта.

| Угол спирали | Плюсы | Cons |

|---|---|---|

| Низкий (например, < 20°) | Высокая грузоподъемность, низкое осевое усилие | Повышенный шум, меньшая плавность хода |

| Высокая (например, > 30°) | Бесшумная работа, плавное включение | Низкая грузоподъемность, большое осевое усилие |

Выбор правильного угла для работы

Выбор идеального угла спирали имеет решающее значение. Он полностью зависит от требований конкретного применения. Здесь нет универсального ответа.

В компании PTSMAKE мы помогаем клиентам пройти этот процесс. Мы помогаем им найти оптимальный баланс, соответствующий их потребностям. Это обеспечивает производительность и долговечность.

Высокоскоростные приложения

Для высокоскоростных систем, таких как автомобильные трансмиссии, мы часто используем большие углы спирали. Обычно угол составляет от 30° до 45°.

Такой выбор обеспечивает более плавную передачу энергии. Больший угол увеличивает коэффициент контакта3что значительно снижает уровень шума и вибрации. Компромиссом является повышенное осевое усилие. Для управления этим усилием необходимо использовать надежные подшипники.

Применение при высоких нагрузках

Напротив, в промышленном оборудовании приоритет отдается прочности. Здесь лучше использовать меньший угол спирали, обычно от 15° до 25°.

Такая конструкция максимально увеличивает несущую способность. При этом осевое усилие остается управляемым, что снижает нагрузку на систему. Наши результаты показывают, что такой подход повышает долговечность в тяжелых условиях эксплуатации.

| Пример применения | Типичный угол спирали | Основная цель |

|---|---|---|

| Автомобильная коробка передач | 30° - 45° | Снижение шума |

| Промышленный конвейер | 15° - 25° | Грузоподъемность |

| Точная робототехника | 20° - 35° | Баланс гладкости и силы |

Угол спирали является основным элементом конструкции косозубых передач. Он напрямую влияет на грузоподъемность, шум и осевое усилие. Выбор оптимального угла - это критический компромисс, учитывающий требования к производительности каждого конкретного применения.

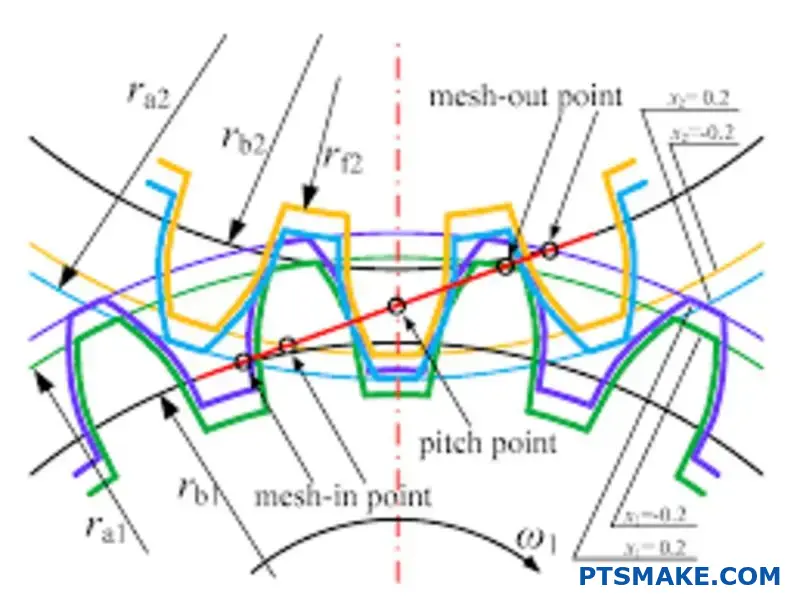

Какие силы действуют на косозубую шестерню?

Когда косозубые шестерни входят в зацепление, на поверхность зубьев действует единая результирующая сила. Для практического проектирования мы разделим эту силу на три отдельных компонента.

Такой подход упрощает анализ. Он позволяет предсказать, как будет вести себя шестерня под нагрузкой. Понимание этих векторов имеет фундаментальное значение.

Каждый компонент имеет определенное направление и по-разному воздействует на шестерню, вал и подшипники.

Три основных компонента силы

Вот краткое описание каждого вектора силы:

| Компонент силы | Основная функция/эффект |

|---|---|

| Тангенциальный | Передает крутящий момент и мощность |

| Радиальный | Раздвигает шестерни друг от друга |

| Осевой (упорный) | Толкает шестерню вдоль оси вала |

Правильное управление этими силами - залог надежной системы.

Почему эти силы важны для дизайна

Расчет этих сил - не просто упражнение из учебника. Он имеет прямые последствия для всего механического узла. Пренебрежение одним компонентом может привести к отказу системы.

В компании PTSMAKE проектирование косозубых шестерен всегда начинается с тщательного анализа силы.

Тангенциальная сила (вес)

Это компонент "рабочей лошадки". Это сила, которая фактически передает мощность от одной шестерни к другой. Ее можно рассчитать непосредственно по крутящему моменту и диаметру шага шестерни.

Радиальная сила (Wr)

Эта сила действует в направлении центра шестерни. Она стремится раздвинуть две зацепляющиеся шестерни. Эта нагрузка должна восприниматься подшипниками вала. Неправильно подобранные подшипники будут быстро изнашиваться при высоких радиальных нагрузках.

Осевая сила (Wa)

Также известная как тяга, она характерна только для косозубых передач. Она действует параллельно оси вращения шестерни. Для предотвращения перемещения шестерни по валу эта сила требует применения упорных или радиально-упорных подшипников. Ключевым фактором является нормальная угол давления4, что помогает определить величину этих сил.

| Force | Рассмотрение дизайна | Потенциальный режим отказа |

|---|---|---|

| Тангенциальный | Прочность вала, конструкция шпоночного паза | Сдвиг зубьев, разрушение при кручении вала |

| Радиальный | Выбор подшипников, анализ прогиба вала | Преждевременный износ подшипников, усталость |

| Осевой | Выбор упорного подшипника, прочность корпуса | Перегрев подшипников, перекос шестерен |

В прошлых проектах мы обнаружили, что игнорирование осевой тяги является распространенным источником неудач в первых прототипах, созданных менее опытными командами.

Понимание трех составляющих силы - касательной, радиальной и осевой - имеет решающее значение. Эти знания напрямую влияют на проектирование прочных валов и выбор подходящих подшипников, предотвращая катастрофические механические отказы и обеспечивая долговременную надежность вашего оборудования.

Каковы основные типы косозубых передач?

Конфигурации косозубых передач определяются в первую очередь ориентацией их валов. Понимание этих конфигураций является ключевым для эффективного проектирования косозубых передач.

Два основных типа: с параллельными и перекрестными осями. Каждый из них служит определенной цели.

Основные типы расположения

Ваш выбор полностью зависит от того, параллельны или нет соединяемые валы. Это основополагающее решение при проектировании системы передач.

| Тип расположения | Ориентация вала | Основной контакт |

|---|---|---|

| Параллельная ось | Параллель | Линейный контакт |

| Скрещенные оси | Непараллельные, непересекающиеся | Контактное лицо |

Это основное различие влияет на все - от эффективности до грузоподъемности.

При проектировании зубчатой системы первым ограничением является расположение вала. От этого зависит, какой тип косозубой передачи будет возможен для вашего приложения. В компании PTSMAKE мы всегда начинаем с этого.

Параллельное расположение осей

Наиболее распространенные. Они передают энергию между двумя параллельными валами. Чтобы внешние шестерни правильно входили в зацепление, они должны иметь противоположные спирали (одна правая, другая левая). Такая конфигурация отличается высокой эффективностью и способна выдерживать значительные нагрузки. Она является основой многих промышленных трансмиссий и редукторов скорости.

Перекрещивающиеся оси

Также известные как винтовые передачи, они соединяют два непараллельных, непересекающихся вала. Уникальная особенность заключается в том, что шестерни могут иметь одну и ту же руку (обе правые или обе левые).

Однако теоретически их контакт происходит в одной точке. Это ограничивает их грузоподъемность. Эффективность также ниже из-за повышенного трения скольжения. Возникающие при этом силы, такие как осевое усилие5Также требуется тщательное управление при проектировании подшипников.

Сравнение применения и ограничений

Давайте разберемся, в чем преимущества и недостатки каждого типа.

| Тип | Общие приложения | Основные ограничения |

|---|---|---|

| Параллельная ось | Автомобильные трансмиссии, промышленные коробки передач, редукторы скорости | Может использоваться только для параллельных валов |

| Скрещенные оси | Автомобильные рулевые механизмы, приводы приборов для легких грузовиков | Низкая эффективность, ограниченная грузоподъемность, повышенный износ |

В прошлых проектах мы убедились, что передачи со скрещенными осями лучше всего подходят для передачи движения, а не для передачи большой мощности.

Цилиндрические зубчатые передачи делятся на два основных типа: с параллельными и скрещенными осями. Выбор зависит от ориентации вала: параллельные схемы обеспечивают более высокий КПД и грузоподъемность, а схемы со скрещенными осями - уникальную геометрическую гибкость для непараллельных валов.

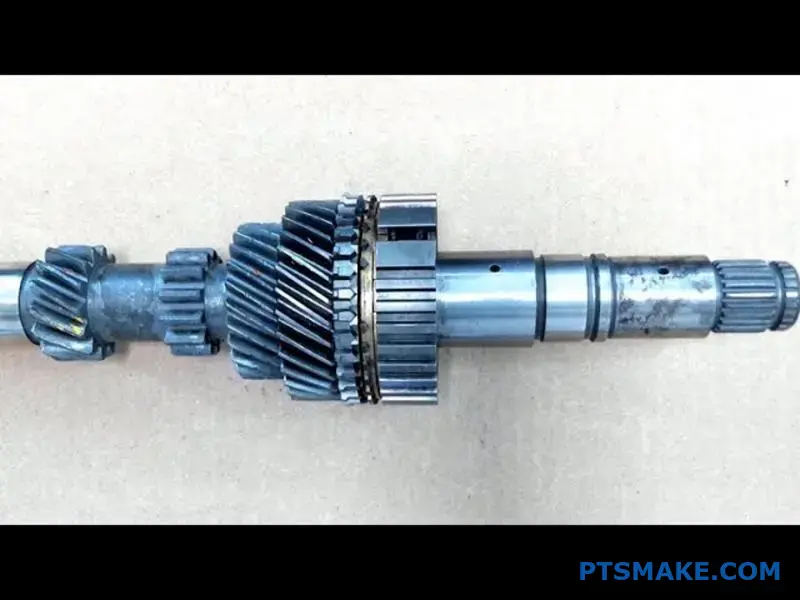

Как классифицируются косозубые шестерни по способу производства?

Выбор правильного производственного процесса - критически важное решение. Он напрямую влияет на производительность, стоимость и сроки изготовления вашего оборудования. Метод действительно определяет конечный продукт.

В основном мы рассматриваем четыре распространенных метода. Это зубофрезерование, формообразование, фрезерование и шлифование. Каждый из них имеет свое место в конструкции косозубых шестерен.

Давайте проведем небольшое сравнение.

| Процесс | Лучшее для | Скорость |

|---|---|---|

| Зуборезный станок | Большой объем | Быстрый |

| Формирование | Внутренние шестерни | Средний |

| Фрезерование | Прототипы | Медленный |

| Шлифование | Высокая точность | Медленный |

Давайте разберем эти методы подробнее. Лучший выбор всегда зависит от ваших конкретных потребностей. Это тщательный баланс качества, скорости и бюджета.

Хоббинг: Рабочая лошадка

Зубофрезерование - это непрерывный процесс. Это делает его очень быстрым и экономически эффективным для средних и крупных серий. При этом получаются высококачественные шестерни, подходящие для большинства промышленных применений. Процесс отличается высокой эффективностью.

Фрезерование и формование: Универсальность

При фрезеровании используется форма фрезы, соответствующая зазору между зубьями. Оно медленнее, чем зубофрезерование, но очень универсально для прототипов или небольших партий. Формообразование идеально подходит для создания внутренних зубчатых колес или зубчатых колес с элементами, ограничивающими зазор между фрезами.

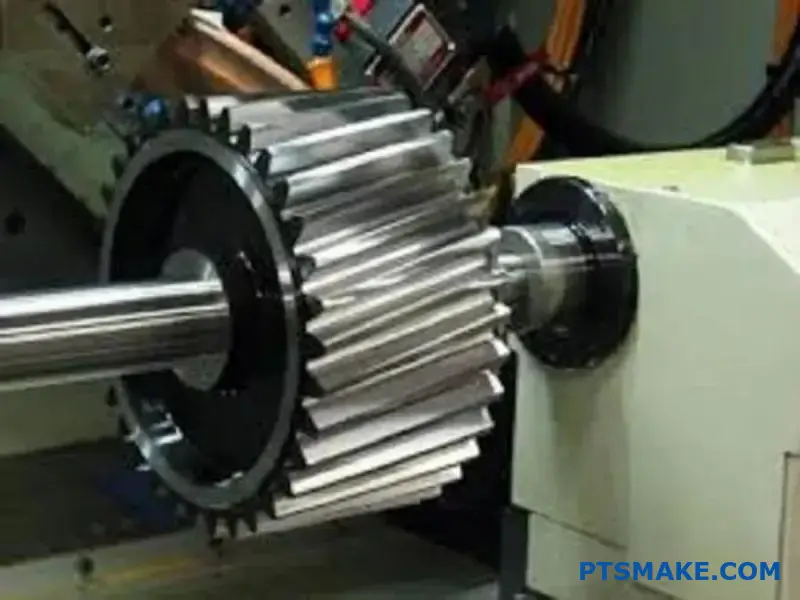

Шлифовка: Завершающий штрих

Шлифование - это, как правило, финишная операция. Она используется после того, как шестерня прошла черновую обработку и термообработку. Этот процесс обеспечивает исключительную точность и превосходную обработку поверхности. Он обеспечивает точность эвольвентный профиль6 практически идеальна. В прошлых проектах PTSMAKE мы использовали шлифование для аэрокосмических деталей, где точность не подлежит обсуждению.

Вот более подробное сравнение, основанное на результатах наших тестов.

| Процесс | Прецизионный уровень | Отделка поверхности | Скорость производства | Относительная стоимость |

|---|---|---|---|---|

| Фрезерование | Низкий | Суровый | Медленный | Низкий |

| Формирование | Средний | Ярмарка | Средний | Средний |

| Зуборезный станок | Высокий | Хорошо | Быстрый | Средний |

| Шлифование | Очень высокий | Превосходно | Медленный | Высокий |

Выбор технологического процесса - важнейшее конструкторское решение. От него зависит конечная точность, качество обработки поверхности, скорость производства и общая стоимость косозубой шестерни. Согласование метода с конкретными требованиями вашего приложения гарантирует наилучший результат для вашего проекта.

Как выбор материала структурирует процесс проектирования?

Выбор правильного материала для зубчатых колес - это важный первый шаг. Это баланс между производительностью, технологичностью и стоимостью. Этот выбор создает основу для всего проекта.

Ваше решение здесь влияет на все последующее. Оно определяет границы и возможности вашего дизайна.

Обзор распространенных материалов

Большинство материалов для снаряжения можно разделить на несколько основных категорий. У каждого семейства есть свои преимущества и недостатки, которые необходимо учитывать.

| Группа материалов | Ключевая характеристика | Лучшее для |

|---|---|---|

| Стали | Высокая прочность и долговечность | Промышленное оборудование |

| Пластмассы | Низкий уровень шума и самосмазывание | Потребительские товары |

| Бронзы | Низкое трение и пластичность | Червячные редукторы |

Понимание этих групп очень важно для эффективного дизайна.

Глубокое погружение в свойства материалов

Давайте рассмотрим каждую категорию более подробно. Специфика вашего приложения поможет вам выбрать оптимальный вариант. Мы в PTSMAKE ежедневно помогаем клиентам ориентироваться в этих вопросах.

Стали: Мощные

Стали - наиболее распространенный выбор для зубчатых колес. Низкоуглеродистые стали легко обрабатываются, но могут нуждаться в поверхностной закалке. Среднеуглеродистые стали обеспечивают хорошее сочетание прочности и вязкости.

Легированные стали занимают лидирующие позиции. Они используются для работы в условиях высоких нагрузок, в том числе для создания надежных косозубых шестерен. Термическая обработка является ключом к раскрытию их полного потенциала. Она добавляет еще один шаг, но значительно повышает производительность.

Пластик: Тихие и эффективные

Инженерные пластики, такие как нейлон и ацеталь (дельрин), являются фантастическими. Они идеально подходят для легких и умеренных нагрузок, где очень важен низкий уровень шума. Подумайте об офисных принтерах или медицинских приборах.

Их самосмазывающиеся свойства снижают потребность в обслуживании. Кроме того, литье под давлением делает их экономически эффективными при крупносерийном производстве, на котором мы специализируемся.

Бронзы: Идеальный партнер

Бронзовые сплавы играют уникальную роль. Они часто используются для червячных передач, которые работают против стального червяка. Это связано с тем, что бронза - более мягкий и податливый материал.

Такое сопряжение предотвращает заедание и снижает трение. Производство часто включает в себя литье или спекание7Процесс, который позволяет создавать пористые детали, способные удерживать смазку.

| Категория материала | Относительная сила | Относительная стоимость | Ключевое преимущество |

|---|---|---|---|

| Углеродистые и легированные стали | Очень высокий | Средний - Высокий | Долговечность под нагрузкой |

| Инженерные пластики | Низкий - Средний | Низкий | Бесшумный, не требует смазки |

| Бронзовые сплавы | Средний | Высокий | Низкое трение со сталью |

Выбор материала - это фундаментальный компромисс при проектировании. Стали обеспечивают непревзойденную прочность, пластмассы - бесшумную и недорогую работу, а бронзы - специфические роли с низким коэффициентом трения. Уникальные требования вашей области применения определят наилучший путь вперед.

Какие типы смазки существуют для систем цилиндрических передач?

Выбор правильного метода смазки очень важен. Он напрямую влияет на эффективность и срок службы ваших цилиндрических зубчатых колес. Метод не является универсальным.

Это зависит от конкретного применения. Ключевыми факторами являются рабочая скорость, нагрузка и температура. Давайте рассмотрим распространенные варианты.

Основные методы смазки

Обычно мы рассматриваем три основных типа. Каждый из них имеет свое место в правильной конструкции косозубых шестерен.

| Метод смазки | Основной пример использования | Сложность |

|---|---|---|

| Масляные брызги/ванна | Умеренная скорость и нагрузка | Низкий |

| Принудительная циркуляция масла | Высокая скорость и большая нагрузка | Высокий |

| Смазка | Низкоскоростные и герметичные агрегаты | Низкий |

Масляные брызги против форсированного масла против консистентной смазки

Давайте разберем каждый метод. Понимание плюсов и минусов поможет вам сделать лучший выбор. В наших проектах на PTSMAKE это частая тема для обсуждения.

Масляные брызги/банные системы

Это самый простой метод. Шестерни погружаются в масляный резервуар, разбрызгивая масло на другие компоненты. Он экономичен и надежен для многих применений общего назначения.

Однако на высоких скоростях это приводит к "болтанию". Это приводит к перегреву и потере мощности. Это не идеальный вариант для высокопроизводительных систем.

Принудительная циркуляция масла

В этом методе используется насос. Он распыляет непрерывную струю охлажденного, отфильтрованного масла непосредственно на зубчатое зацепление. Это лучший выбор для сложных работ.

Он отлично справляется с рассеиванием тепла. Это делает его идеальным для работы на высоких скоростях и при больших нагрузках, когда температура может резко повышаться. Главный недостаток - сложность и дороговизна.

Системы принудительного смазывания необходимы, когда скорость линии тангажа8 высокая, что обеспечивает стабильную масляную пленку, защищающую зубья шестерен от износа.

Смазывание консистентной смазкой

Смазка лучше всего подходит для герметичных коробок передач. Она также отлично подходит для труднодоступных для регулярного обслуживания устройств. Она хорошо прилипает к поверхностям.

Ее главный недостаток - плохая теплопередача. Смазка не может охлаждать шестерни так, как это делает масло. Она лучше всего подходит для низкоскоростных, прерывистых или малонагруженных систем.

| Метод | Плюсы | Cons |

|---|---|---|

| Брызги масла | Простота, низкая стоимость | Плохое рассеивание тепла, скорость ограничена |

| Принудительное масло | Отличное охлаждение и фильтрация | Сложный, дорогостоящий, нуждается в электроэнергии |

| Смазка | Остается на месте, не требует особого ухода | Плохо охлаждается, со временем может затвердеть |

Выбор правильного метода - это баланс. Вы должны сопоставить производительность со сложностью и стоимостью системы. Ваш выбор напрямую влияет на долговечность передачи. Он гарантирует, что ваша цилиндрическая зубчатая система будет работать так, как задумано, в конкретных условиях эксплуатации.

Каковы основные элементы спецификации передач?

Детальный производственный чертеж - это конечный результат процесса проектирования. Это единственный источник истины для производства.

В этом документе должна быть четко прописана каждая важная деталь. Без него вы рискуете допустить дорогостоящие ошибки и задержки. Он связывает конструкторский замысел с реальностью производства.

Фундаментальные данные зубчатых передач

Основные параметры определяют базовую геометрию шестерни. Они должны быть точными и однозначными.

| Параметр | Описание |

|---|---|

| Количество зубьев (Z) | Определяет размер и передаточное число шестерни. |

| Модуль (м) | Отношение опорного диаметра к количеству зубьев. |

| Угол давления (α) | Угол передачи усилия между зубьями. |

| Угол и стрелка спирали (β) | Для косозубых передач определяет угол наклона зубьев и направление (влево/вправо). |

Материал и качество

Эти спецификации определяют производительность и срок службы шестерни. Они включают в себя конкретный материал, необходимую термообработку и ожидаемый уровень качества.

Информация на чертеже выходит далеко за рамки основных цифр. Каждая деталь имеет свое предназначение, напрямую влияя на функциональность, долговечность и стоимость конечной детали. Отсутствие хотя бы одного элемента может привести к серьезным проблемам в дальнейшем.

Критические производственные допуски

Допуски определяют допустимые отклонения для каждого размера. Жесткие допуски необходимы для высокоточных приложений, но увеличивают стоимость производства. В компании PTSMAKE мы помогаем клиентам сбалансировать требования к производительности и целесообразность производства. Четкие допуски на профиль зубьев, опережение и шаг имеют решающее значение. Это особенно актуально при проектировании сложных косозубых шестерен.

Термообработка и обработка поверхности

Выбор материала - это только начало. Условия термической обработки, например науглероживание или азотирование, крайне важны для достижения требуемой твердости и износостойкости. Требования к качеству обработки поверхности также влияют на производительность и трение. Часто упускается из виду такая деталь, как коэффициент модификации дополнения9что очень важно для предотвращения интерференции зубьев в определенных зубчатых парах.

Требуемый уровень качества, часто определяемый такими стандартами, как AGMA или ISO, диктует процесс проверки. Он гарантирует, что шестерня соответствует требованиям ее применения.

| Уровень качества (AGMA) | Типовое применение |

|---|---|

| Q5 - Q7 | Общепромышленное оборудование, игрушки. |

| Q8 - Q10 | Автомобильные трансмиссии, станки. |

| Q11 - Q13 | Аэрокосмическая промышленность, высокоскоростная передача энергии. |

| Q14 - Q15 | Мастерские шестерни, точные приборы. |

Правильное указание этих спецификаций на чертеже не подлежит обсуждению. Это чертеж, который мы используем для превращения вашей конструкции в надежный, высокопроизводительный компонент.

Полный производственный чертеж - это важнейший инструмент коммуникации. Он обеспечивает идеальное воплощение замысла инженера-конструктора в физической детали, устраняя двусмысленность и предотвращая дорогостоящие производственные ошибки.

Как соотносятся одинарные и двойные косозубые шестерни?

Выбор между одинарными и двойными косозубыми шестернями - важный конструкторский выбор. Это классический инженерный компромисс между производительностью и стоимостью.

Двойные косозубые шестерни обладают уникальным преимуществом. Они по своей природе нивелируют осевую тягу. Это позволяет использовать более высокие углы наклона спирали.

Результат - более плавная и тихая передача мощности. Но за это преимущество приходится платить. Они гораздо сложнее и дороже в производстве. Это ключевой аспект конструкции косозубых шестерен.

Ключевые преимущества с первого взгляда

| Характеристика | Одинарная цилиндрическая передача | Двойная цилиндрическая (елочная) передача |

|---|---|---|

| Осевое усилие | Создает тягу | Самоотключение |

| Операция | Гладкий | Исключительно плавный и тихий ход |

| Стоимость | Нижний | Значительно выше |

| Сложность | Проще в изготовлении | Сложные в производстве |

Основной выбор при проектировании: направленность против сложности

Принципиальное различие заключается в осевом усилии. Одиночная косозубая шестерня при вращении толкается вбок вдоль своей оси. Для управления этой силой необходимо использовать надежные упорные подшипники. Эти подшипники увеличивают стоимость и сложность всего узла.

Двойные косозубые шестерни решают эту проблему очень элегантно. По сути, это две одинарные косозубые шестерни, расположенные в зеркальном отражении друг друга. Усилие с одной стороны полностью компенсирует усилие с другой. Такая самодостаточная конструкция устраняет необходимость во внешнем управлении тягой.

Повышение производительности двойных косозубых передач

Поскольку осевая тяга больше не является проблемой, инженеры могут использовать гораздо большие углы спирали. Больший угол означает, что в любой момент времени в контакте находится большее количество зубьев. Это повышает несущую способность и обеспечивает более плавную передачу мощности. В результате снижается вибрация и обеспечивается более тихая работа.

Производственный вызов

Такие превосходные характеристики сопровождаются значительными производственными трудностями. Создать противоположные спирали с идеальным совмещением очень сложно. Такие процессы зубонарезания, как зуборезный станок10 требуют специального инструмента или многократной настройки.

Любое несоответствие между двумя половинками может привести к повторному возникновению напряжения. Это сводит на нет все преимущества конструкции. В компании PTSMAKE мы используем современные станки с ЧПУ для обеспечения такой критической точности. Такая точность напрямую связана с более высокой стоимостью производства.

| Аспект | Одинарная спираль | Двойная спираль |

|---|---|---|

| Потребности в подшипниках | Требуются упорные подшипники | Опорные подшипники не требуются |

| Угол спирали | Ограничено тягой | Может быть выше для гладкости |

| Производство | Стандартные процессы | Специализированное оборудование/настройки |

| Приложение | Общее назначение | Высокомоментный, высокоскоростной |

Выбор очевиден: двойные косозубые шестерни обеспечивают превосходную производительность за счет устранения осевого усилия и более плавной работы. Однако за это приходится платить значительную сумму из-за сложных требований к производству. Это компромисс между идеальными характеристиками и реальным бюджетом.

Какую роль играет обработка поверхности в сроке службы шестерен?

Обработка поверхности - это последний, решающий этап. Она определяет устойчивость шестерни к износу и усталости. Подумайте об этом как о броне для вашего компонента.

В целом мы разделяем эти техники на две основные категории. Выбор полностью зависит от назначения и материала, из которого изготовлена передача.

Категории закалки

Основное различие заключается в глубине закалки. Нужно ли закаливать всю шестерню или только ее поверхность?

| Тип закалки | Основная собственность | Свойства поверхности |

|---|---|---|

| Сквозное закаливание | Hard | Hard |

| Упрочнение корпуса | Прочный и ковкий | Прочный и износостойкий |

Этот выбор является основополагающим для производительности.

Закалка в корпусе часто является лучшим выбором для зубчатых колес. Она создает компонент с двойным свойством. Вы получаете очень твердую, износостойкую поверхность с более мягкой, жесткой сердцевиной.

Такое сочетание предотвращает износ поверхности от контактных напряжений. В то же время вязкая сердцевина воспринимает ударные нагрузки без разрушения. Это лучшее из двух миров. Процесс включает в себя нагрев стали для преобразования ее структуры в аустенит11 перед закаливанием.

Общие методы упрочнения корпуса

В компании PTSMAKE мы часто используем три основных метода. Каждый из них обладает уникальными преимуществами для таких применений, как проектирование косозубых шестерен, испытывающих высокие нагрузки.

Науглероживание

При этом методе в поверхность стали вводится углерод. При этом образуется очень твердый и глубокий корпус, идеально подходящий для тяжелых условий эксплуатации. Однако это может привести к деформации деталей.

Азотирование

При азотировании азот используется для упрочнения поверхности. В результате достигается чрезвычайно высокая твердость поверхности. Процесс происходит при более низких температурах, что сводит к минимуму деформацию. Это делает его идеальным для прецизионных зубчатых колес.

Индукционная закалка

Эта техника использует электромагнитную индукцию для нагрева поверхности. Она быстрая и точная. Она отлично подходит для локальной закалки на определенных участках зубьев шестерен.

| Метод | Ключевое преимущество | Лучшее для |

|---|---|---|

| Науглероживание | Глубокий жесткий кейс | Высокие ударные нагрузки |

| Азотирование | Высокая твердость, низкая деформация | Прецизионные компоненты |

| Индукционная закалка | Быстрый, локализованный контроль | Сложные геометрии зубчатых колес |

Поверхностная обработка подразделяется на сквозную закалку и закалку в корпусе. Методы закалки в корпусе, такие как науглероживание, азотирование и индукционная закалка, создают твердую, износостойкую поверхность, сохраняя при этом прочную сердцевину. Такая двойная природа значительно продлевает срок службы и надежность шестерен.

Как выполнить основные геометрические расчеты?

Расчеты геометрического дизайна - это систематический процесс. Вы начинаете с основных требований. Обычно это передаточное число и межосевое расстояние между валами.

Исходя из этих исходных данных, мы методично определяем все остальные критические параметры. Это головоломка, где каждый кусочек должен идеально подходить.

Основные стартовые ограничения

Весь ваш дизайн зависит от двух основных ценностей.

| Ограничение | Описание |

|---|---|

| Требуемый коэффициент | Взаимосвязь скорости и крутящего момента между двумя передачами. |

| Расстояние до центра | Фиксированное расстояние между центрами двух валов. |

Такой структурированный подход гарантирует, что ваш окончательный проект будет безоговорочно соответствовать всем эксплуатационным требованиям. Это позволяет избежать дорогостоящих ошибок в дальнейшем.

Чтобы перейти от первоначальных требований к окончательному проекту, необходимо следовать четкой итерационной методологии. Это не всегда прямая линия из пункта А в пункт Б. Часто приходится корректировать параметры, чтобы соблюсти все ограничения.

Пошаговое руководство по расчетам

Сначала мы определим известные нам параметры: передаточное число (i) и межосевое расстояние (a). Задача состоит в том, чтобы найти правильную комбинацию модуля, числа зубьев и угла наклона спирали, которая соответствует этим ограничениям.

Выбор начальных параметров

Угол спирали (β) часто является хорошей отправной точкой при проектировании косозубых передач. Обычно выбирается значение от 15° до 30°. Этот выбор напрямую влияет на прочность и уровень шума передачи.

По результатам наших испытаний, больший угол спирали обеспечивает более плавную работу. Однако он также создает большую осевую тягу, что необходимо учитывать.

Итерационный цикл

Выбрав пробный угол спирали, мы можем подойти к модулю. Поперечный модуль (mt) привязан к центральному расстоянию, в то время как Обычный модуль12 относится к режущему инструменту. Они связаны между собой углом спирали.

Процесс заключается в выборе стандартного модуля и расчете количества зубьев. Вы подбираете числа, пока не получатся целые числа, удовлетворяющие передаточному числу и точно соответствующие межосевому расстоянию.

| Параметр | Отношения / Цель |

|---|---|

| Диаметры шага | Определяется модулем и количеством зубьев. |

| Количество зубов | Должны быть целыми числами и удовлетворять передаточному числу. |

| Ширина лица | Размер позволяет выдерживать необходимую крутящую нагрузку. |

В компании PTSMAKE мы используем программное обеспечение, чтобы ускорить этот процесс, но понимание ручного процесса является ключевым для любого инженера. Это гарантирует, что вы сможете проверить результаты.

Этот пошаговый процесс, начиная с соотношения и межосевого расстояния, обеспечивает надежную основу. Он поможет вам выбрать модуль, количество зубьев и угол наклона спирали, чтобы создать функциональную и надежную геометрическую конструкцию для таких компонентов, как косозубые шестерни.

Как выбрать подходящие материалы и термическую обработку?

Структурированная система принятия решений - ключевой момент. Она устраняет догадки при выборе материала. Этот процесс гарантирует, что ваши шестерни будут надежно отвечать требованиям производительности.

Начните с расчетов напряжения

Прежде всего, необходимо понять, какие силы действуют. Рассчитайте изгибающие и контактные напряжения, с которыми столкнется ваш механизм во время работы. Эти цифры - ваша основа.

Использование диаграмм свойств материалов

Имея под рукой значения напряжений, обратитесь к таблицам материалов. Здесь неоценимую помощь оказывают стандарты таких организаций, как AGMA. В них указаны свойства материалов.

Цель состоит в том, чтобы найти комбинацию стального сплава и термической обработки. Эта комбинация должна обеспечивать достаточное допустимое напряжение. Она также должна включать соответствующий запас прочности.

| Тип стресса | Ключевое соображение |

|---|---|

| Напряжение изгиба | Относится к сопротивлению разрушению зуба |

| Контактный стресс | Относится к стойкости к поверхностному питтингу |

Такой системный подход приводит к созданию долговечного и надежного конечного продукта.

Рамки для выбора

Надежная система предотвращает дорогостоящие ошибки. После расчета напряжений следующий шаг - глубокое изучение свойств материала. Вы ищете материал, который сможет выдерживать рассчитанные нагрузки в течение всего срока службы.

Роль пределов безопасности

Запас прочности - это не просто произвольный буфер. Он учитывает неопределенность в расчетах нагрузки, несоответствие материалов и производственные отклонения. Обычно запас составляет от 1,5 до 2,0, но он может варьироваться.

Подбор материала для применения

Мы часто используем диаграммы AGMA в PTSMAKE для руководства этим процессом. В этих таблицах указаны допустимые напряжения для различных стальных сплавов и термической обработки. Эти данные помогают нам быстро сравнить варианты.

Например, ваши расчеты могут указывать на необходимость высокой твердости поверхности. Это заставит вас задуматься о процессах закалки. Это критически важный аспект долговечности Конструкция косозубых шестерен.

Материал предел выносливости13 является критическим фактором в данном анализе. Он определяет, как материал выдерживает повторяющиеся циклы напряжений без разрушения.

| Материал | Обычная термическая обработка | Ключевое преимущество |

|---|---|---|

| AISI 4140 | Закаленные и отпущенные | Хорошая прочность сердечника, умеренная стоимость |

| AISI 8620 | Углеродистая и закаленная | Отличная поверхностная твердость, хорошая прочность |

| AISI 9310 | Углеродистая и закаленная | Превосходная производительность, высокая усталостная прочность |

Благодаря такому структурированному сравнению мы выбираем оптимальное соотношение производительности и стоимости.

Надежная основа начинается с анализа напряжений. Затем используются диаграммы материалов для выбора. И наконец, всегда учитывается запас прочности. Это обеспечивает надежную работу и долговечность ваших деталей.

Понимание вариантов термической обработки

Выбор сплава - это только половина успеха. Процесс термообработки - вот что по-настоящему раскрывает потенциал материала. Каждый метод предлагает уникальный баланс свойств.

Науглероживание и закалка

Это процесс закалки. Мы вводим углерод в поверхность детали из низкоуглеродистой стали. В результате образуется твердый, износостойкий внешний слой ("корпус").

Сердцевина зуба остается более мягкой и вязкой. Такое сочетание обеспечивает превосходное сопротивление поверхностной усталости при сохранении прочности, позволяющей воспринимать ударные нагрузки без разрушения.

Азотирование

Азотирование - еще один процесс поверхностного упрочнения. В нем используется азот для создания очень твердого поверхностного слоя. Он выполняется при более низких температурах, чем науглероживание, что приводит к меньшей деформации деталей. Это делает его идеальным для высокоточных зубчатых колес.

Сквозное закаливание

Этот процесс, часто называемый закалкой и отпуском, закаливает весь зуб шестерни, а не только его поверхность. Он обеспечивает хорошую общую прочность и вязкость. Как правило, это более экономичный вариант для применения при умеренных нагрузках.

| Лечение | Твердость поверхности | Прочность сердечника | Риск искажения |

|---|---|---|---|

| Науглероживание | Очень высокий | Хорошо | Умеренный |

| Азотирование | Высокий | Варьируется | Низкий |

| Сквозное закаливание | Умеренный | Хорошо | Умеренный |

При работе с клиентами мы анализируем конкретные потребности, чтобы рекомендовать наиболее подходящую и экономически эффективную термическую обработку.

Принятие окончательного решения

Выбор правильного материала и термообработки - критически важный шаг. Он напрямую влияет на срок службы, надежность и общую стоимость шестерни. Систематический подход не просто рекомендуется, он необходим.

Начните с инженерных расчетов. Руководствуйтесь данными по изгибу и контактным напряжениям.

Используйте стандартные отраслевые диаграммы, чтобы сузить круг выбора. Всегда учитывайте консервативный запас прочности, чтобы обеспечить долгосрочную производительность.

Этот методичный процесс устраняет двусмысленность. Он гарантирует, что ваш окончательный выбор будет основан на надежных инженерных принципах. В компании PTSMAKE мы используем эти принципы, чтобы поставлять детали, которые работают безупречно с первого дня.

Как определить необходимый уровень качества шестерен?

Выбор правильного качества зубчатых колес - важнейшее решение. Оно напрямую влияет на производительность, срок службы и общую стоимость. По сути, вы балансируете между точностью и бюджетом.

Этот выбор не является произвольным. Он обусловлен конкретными эксплуатационными факторами. Более высокие скорости требуют более жестких допусков для правильной работы.

Ключевые решающие факторы

Учитывайте три основных момента: скорость, шум и степень важности применения. Несоответствие может привести к преждевременному выходу из строя или лишним расходам.

| Фактор | Низкие требования | Высокие требования |

|---|---|---|

| Рабочая скорость | Более низкое качество AGMA/ISO | Более высокое качество AGMA/ISO |

| Уровень шума | Более низкое качество AGMA/ISO | Более высокое качество AGMA/ISO |

| Критичность | Более низкое качество AGMA/ISO | Более высокое качество AGMA/ISO |

Более высокий номер качества AGMA или ISO означает более жесткие допуски. Такая точность снижает ошибки движения, вибрации и шум. Но это также повышает сложность и стоимость производства.

Поиск оптимального варианта - ключевой момент. Завышение требований к уровню качества передачи означает, что вы платите за точность, которая вам не нужна. Занижение требований приводит к ухудшению производительности и потенциальному отказу системы.

Баланс между стоимостью и производительностью

Рост затрат не является линейным. Переход от AGMA 8 к AGMA 10 может значительно увеличить стоимость. Переход к AGMA 12 и выше требует специализированной шлифовки и проверки, что еще больше увеличивает цену.

Роль рабочей скорости

Высокоскоростные системы чувствительны к недостаткам. Даже небольшая ошибка, например отклонение от вертикали14может вызывать значительную вибрацию и шум на высоких оборотах. Это особенно актуально для применений с косозубыми шестернями, где плавность передачи мощности имеет первостепенное значение. Для скоростей свыше 2000 об/мин обычно требуется более высокий класс качества.

Шум и критичность

Некоторые области применения требуют бесшумной работы. Отличными примерами являются медицинские приборы или бытовая электроника высокого класса. В этом случае высокое качество передачи не является обязательным условием.

В аэрокосмической промышленности или робототехнике отказ невозможен. Критичность шестерни диктует очень высокий уровень качества, независимо от скорости и шума, чтобы обеспечить абсолютную надежность.

| Тип приложения | Типичный диапазон качества AGMA |

|---|---|

| Потребительские товары | 6 - 8 |

| Промышленное оборудование | 8 - 10 |

| Автомобили / EV | 9 - 11 |

| Аэрокосмическая промышленность / Медицина | 11 - 13+ |

Выбор подходящего качества передачи - это компромисс. Необходимо тщательно взвесить рабочую скорость, шумовые ограничения, критичность применения и производственные затраты. Методичный подход позволяет избежать излишнего проектирования и получить необходимую производительность, не переплачивая за излишнюю точность.

Практический метод выбора

В прошлых проектах я убедился, что лучше всего работает простой трехэтапный подход. Этот метод помогает командам избежать путаницы и принять решение на основе данных.

Во-первых, четко определите требования к производительности, которые не подлежат обсуждению. Каков максимально допустимый уровень шума? Каковы рабочие скорости и нагрузки?

Во-вторых, используйте эти требования для определения начального диапазона качества по таблицам AGMA или ISO. Это даст вам техническую основу для обсуждения.

Наконец, поговорите с вашим партнером-производителем. В компании PTSMAKE мы можем рассмотреть вашу конструкцию и предложить наиболее экономически эффективный уровень качества, который соответствует вашим целям по производительности, предотвращая дорогостоящую доработку в дальнейшем.

Почему партнерство имеет значение

Эти стандарты являются отличным руководством к действию, но они не исчерпывают всей истории. Реальные характеристики зависят от процесса производства, выбора материала и сборки.

Именно в таких случаях крепкое партнерство с производителем становится бесценным. Опытная команда может смотреть не только на цифры. Мы поможем вам понять практические последствия выбора AGMA 9 вместо AGMA 10 для вашей конкретной конструкции, что может сэкономить вам тысячи на производстве.

Заключительные соображения

В конечном счете, ваша цель - указать самый низкий уровень качества, который надежно отвечает всем требованиям к производительности вашего приложения. Не попадайте в ловушку, думая, что "выше - всегда лучше".

Лучше - это то, что идеально подходит для вашего проекта и вашего бюджета. Это стратегический, а не просто технический выбор. Сотрудничество с экспертами гарантирует, что вы сделаете правильный выбор с самого начала.

Разблокируйте прецизионные решения для косозубых передач с помощью PTSMAKE

Разрабатываете ли вы современные косозубые шестерни или нуждаетесь в надежном и высокоточном производстве, PTSMAKE готова воплотить ваш проект в жизнь. Свяжитесь с нами сегодня, чтобы получить быструю, необязательную смету и узнать, почему ведущие инженеры и новаторы доверяют PTSMAKE решение своих самых сложных задач!

Узнайте о том, как угловые зубья улучшают работу шестерен и снижают уровень шума. ↩

Нажмите, чтобы получить наглядное пособие для лучшего понимания этой основополагающей концепции передачи. ↩

Узнайте, как этот ключевой параметр влияет на производительность и долговечность передачи в подробном описании конструкции косозубых передач. ↩

Узнайте больше о том, как этот угол влияет на расчет силы передачи и общую производительность. ↩

О том, как эта сила влияет на выбор подшипника и общую конструкцию, читайте в нашем подробном руководстве. ↩

Поймите эту критическую кривую зубьев шестерни и ее влияние на производительность и эффективность. ↩

Узнайте больше об этом процессе порошковой металлургии, который позволяет создавать прочные, самосмазывающиеся детали для специализированного применения. ↩

Узнайте, как этот критический параметр влияет на конструкцию зубчатых колес и выбор смазки. ↩

Узнайте, как регулируется этот коэффициент для улучшения зацепления шестерен и предотвращения подрезания. ↩

Узнайте об этом распространенном методе зубофрезерования и его проблемах при работе со сложными геометрическими формами. ↩

Узнайте об этой важнейшей высокотемпературной фазе стали и ее роли в термообработке. ↩

Поймите принципиальную разницу между нормальным и поперечным модулем для точных расчетов косозубых передач. ↩

Узнайте, как это критическое свойство определяет долговременный усталостный ресурс ваших деталей. ↩

Нажмите, чтобы понять, как это крошечное отклонение влияет на шум передачи и общую производительность. ↩