Проектирование ведущих шестерен выглядит просто на бумаге, но один просчет может превратить ваше высокоточное оборудование в дорогостоящую неудачу. Многие инженеры сталкиваются с проблемой разрыва между теорией, изложенной в учебнике, и реальным применением, что приводит к преждевременному выходу из строя шестерен, чрезмерному шуму или полному отказу системы.

Руководство по проектированию ведущих передач дает систематические ответы на важнейшие вопросы, касающиеся основ зубчатых передач, выбора материалов, расчета нагрузок, производственных спецификаций и предотвращения отказов. Такой комплексный подход обеспечивает надежность зубчатых систем, которые отвечают эксплуатационным требованиям, избегая при этом распространенных ошибок проектирования.

Опираясь на свой опыт работы в компании PTSMAKE, я собрал 22 важных вопроса, которые охватывают все - от базовых принципов работы редукторов до передовых конструкторских решений. Это руководство устраняет разрыв между теорией и практикой, с которым сталкиваются многие инженеры при проектировании надежных зубчатых систем для ответственных применений.

Каково основное назначение шестерни, помимо передачи движения?

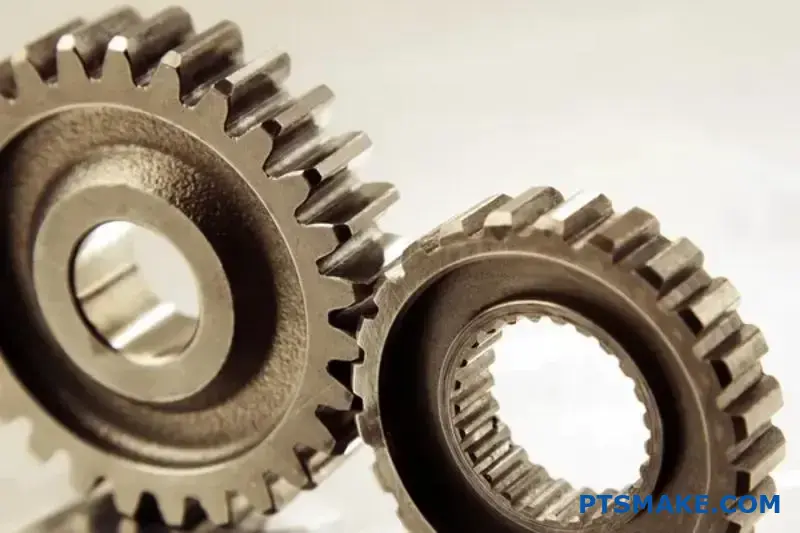

Большинство людей, видя шестеренки, думают о простой передаче движения. Но их истинное назначение гораздо глубже. Это фундаментальные инструменты для манипулирования силой и скоростью.

Шестерни как мультипликаторы силы

Шестерни действуют как вращающиеся рычаги. Они умножают крутящий момент, вращательный эквивалент силы. Это позволяет небольшому двигателю с легкостью перемещать тяжелый груз. Речь идет о получении механического преимущества.

Точное управление скоростью

За умножение крутящего момента приходится расплачиваться скоростью. При увеличении крутящего момента скорость вращения пропорционально уменьшается. Этот компромисс занимает центральное место в механической конструкции.

| Настройка передач | Крутящий момент | Скорость |

|---|---|---|

| От мала до велика | Увеличивает | Уменьшает |

| От большого до малого | Уменьшает | Увеличивает |

| Тот же размер | Без изменений | Без изменений |

Этот контроль необходим для бесчисленных приложений.

Принцип механического преимущества

По своей сути зубчатая система - это умное применение рычагов. Представьте себе зубья двух зацепляющихся шестеренок. Каждая точка контакта действует как точка опоры, позволяя умножать силу.

Передаточное число, определяемое количеством зубьев ведущей и ведомой шестерен, определяет это преимущество. Высокое передаточное число означает значительное умножение крутящего момента. Это фундаментальная концепция при проектировании трансмиссии.

Понимание этого принципа позволяет нам создавать системы с невероятной мощностью и точностью. Взаимодействие происходит вдоль делительная окружность1Воображаемый круг, в котором зубья эффективно зацепляются.

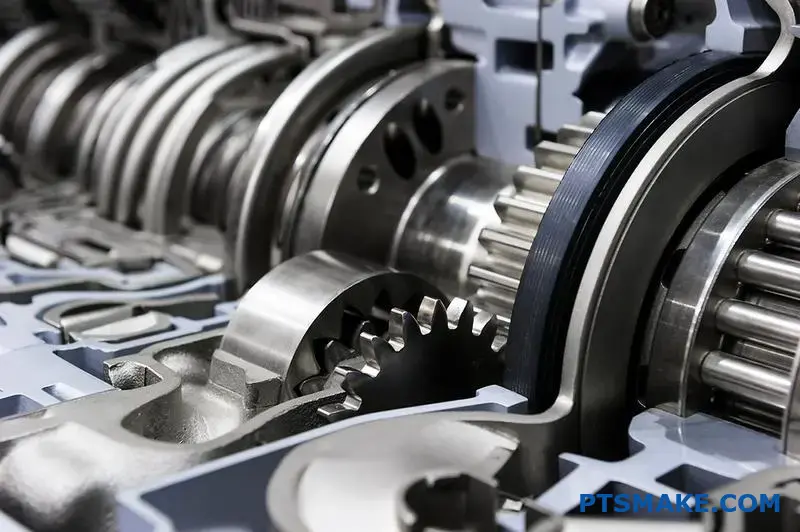

Практическое применение в силовых агрегатах

Эта концепция присутствует повсюду. Она присутствует в трансмиссии вашего автомобиля, позволяя двигателю эффективно работать на разных скоростях. Она используется в промышленном оборудовании, обеспечивая силу, необходимую для выполнения тяжелых задач.

В компании PTSMAKE мы часто работаем с клиентами над созданием нестандартных систем передач. Мы помогаем им выбрать подходящие материалы и передаточные числа. Это гарантирует соответствие конечного узла точным техническим характеристикам, от прототипа до производства. Правильный выбор приводной механизм часто является самым важным решением в этом процессе.

| Соотношение (Ведомый:Ведущий) | Изменение крутящего момента | Изменение скорости | Пример использования |

|---|---|---|---|

| 4:1 | Увеличение в 4 раза | Снижение в 4 раза | Лебедка для тяжелых грузов |

| 1:1 | Без изменений | Без изменений | Простой конвейер |

| 1:4 | Снижение в 4 раза | Увеличение в 4 раза | Высокоскоростной вентилятор |

Шестерни коренным образом изменяют механическую энергию. Они не просто передают движение, а преобразуют его. Это позволяет точно контролировать крутящий момент и скорость, обеспечивая работу сложных механизмов. Речь идет об использовании основ физики для достижения мощных результатов в машиностроении.

Что такое угол давления и его влияние на работу передачи?

Проще говоря, угол давления - это ключевой параметр в конструкции зубчатых колес. Он определяет направление силы, действующей между сопряженными зубьями шестерни. Считайте, что это угол атаки.

Этот угол напрямую влияет на работу передачи. Наиболее распространенные углы давления - 14,5°, 20° и 25°. Каждый из них предлагает свой набор компромиссов.

Вот краткий обзор этих стандартных углов.

| Стандартный угол | Общая эпоха |

|---|---|

| 14.5° | Старый стандарт |

| 20° | Текущий промышленный стандарт |

| 25° | Высокопроизводительные приложения |

Правильный выбор имеет решающее значение для успеха вашего проекта. Это баланс между прочностью и другими эксплуатационными характеристиками.

Понимание компромиссов

Выбор угла прижима создает прямой компромисс. В первую очередь, между прочностью зубьев и радиальной силой, действующей на подшипники. Эта сила передается вдоль направление деятельности2.

Больший угол давления приводит к тому, что зуб шестерни становится шире и толще у основания. Такая геометрия делает зуб более прочным и устойчивым к изгибу и разрушению под нагрузкой. Он может выдерживать больший крутящий момент.

Однако за эту прочность приходится платить. Больший угол давления также увеличивает радиальную составляющую силы. Это означает, что на вал и подшипники шестерни действует большая нагрузка. Это может привести к преждевременному износу подшипников, если это не учтено при проектировании. Эффективность ведущей шестерни также может несколько снизиться.

Сравнение стандартных углов

В компании PTSMAKE мы помогаем клиентам выбрать оптимальный угол, исходя из потребностей конкретного приложения. Наши тесты показывают четкую разницу в производительности.

Угол 14,5° обеспечивает более плавную и тихую работу при меньшей нагрузке на подшипники. Но его зубья слабее и более склонны к подрезанию.

Угол 20° - это современный стандарт. Он предлагает отличный баланс прочности, эффективности и приемлемого уровня шума. Это универсальный выбор для большинства применений.

Угол 25° обеспечивает максимальную прочность зубьев. Он идеально подходит для тяжелых систем, но создает больше шума и значительно повышает нагрузку на подшипники.

| Характеристика | Угол 14,5° | Угол 20° | Угол 25° |

|---|---|---|---|

| Прочность зубов | Нижний | Хорошо (стандарт) | Самый высокий |

| Радиальная сила | Самый низкий | Умеренный | Самый высокий |

| Уровень шума | Самый тихий | Умеренный | Громче |

| Эффективность | Высокий | Высокий | Немного ниже |

| Общее использование | Старое оборудование | Общее назначение | Сверхмощный |

Выбор угла прижима - это критический баланс. Вы должны сопоставить необходимость обеспечения прочности зубьев с увеличением радиальной нагрузки на подшипники и потенциальным повышением уровня шума. Правильный выбор полностью зависит от конкретных требований вашего применения.

Почему модуль и диаметральный шаг - это не просто цифры?

Модуль и диаметральный шаг - это не просто цифры в спецификации. Они являются основным языком проектирования зубчатых передач.

Это единственное значение говорит вам все о размере зуба шестерни. Оно напрямую влияет на прочность и общую производительность передачи.

Определение размера зуба

Больший модуль (или меньший диаметральный шаг) означает более крупные и прочные зубья. Это очень важно при работе с высокими крутящими моментами.

И наоборот, меньший модуль обеспечивает более мелкие и точные зубья. Они идеально подходят для работ, требующих плавной и бесшумной работы.

| Параметр | Высокий модуль (например, M4) | Низкий модуль (например, M1) |

|---|---|---|

| Размер зуба | Большой и прочный | Маленькие и изящные |

| Прочность | Высокий | Нижний |

| Лучшее для | Тяжелые грузы, мощность | Точность, низкий уровень шума |

Этот выбор является фундаментальным компромиссом в редукторостроении.

Влияние на прочность и взаимозаменяемость

Физический размер зубьев шестерни, задаваемый модулем, напрямую связан с ее грузоподъемностью. Более крупные зубья могут выдерживать большее усилие без разрушения. Вот почему первичная передача приводной механизм в трансмиссии для тяжелых условий эксплуатации имеет большой модуль.

В прошлых проектах PTSMAKE мы помогали клиентам оптимизировать этот выбор. Выбор правильного модуля позволяет сбалансировать прочность с другими факторами, такими как вес и размер. Небольшая корректировка может существенно изменить долговечность конечного продукта.

Но самое важное правило - это взаимозаменяемость. Для правильного зацепления двух шестерен необходимо, чтобы они обязательно имеют одинаковый модуль или диаметральный шаг. Исключений не бывает. Это обеспечивает идеальное зацепление зубьев по их профилю.

| Передача 1 | Передача 2 | Результат сетки |

|---|---|---|

| M2.0 | M2.0 | Идеальная сетка |

| M2.0 | M2.5 | Не сцепляется |

| 24 DP | 24 DP | Идеальная сетка |

| 24 DP | 20 DP | Не сцепляется |

Именно такое идеальное зацепление обеспечивает плавную и стабильную передачу мощности. Это известно как сопряжённое действие3. Если модули не совпадают, шестерни заклинивает, они быстро изнашиваются или просто не работают.

Модуль и диаметральный шаг являются основополагающими параметрами конструкции. Они определяют размер зубьев шестерни, что напрямую влияет на ее прочность, производительность и, что особенно важно, способность входить в зацепление с другими шестернями. Этот выбор имеет решающее значение для любой успешной зубчатой системы.

Как люфт и корневой зазор влияют на работу практической передачи?

На практике люфт и корневой зазор не являются дефектами. Это необходимые зазоры, предусмотренные в системе зубчатых колес. Рассматривайте их как пространство для дыхания ваших шестерен.

Люфт - это свободный ход вращения между зацепляющимися зубьями. Корневой зазор - это радиальный зазор между вершиной зуба и корнем сопряженной шестерни.

Без них шестерни будут быстро сцепляться и выходить из строя.

Основные функциональные различия

| Характеристика | Основная роль | Влияние на эксплуатацию |

|---|---|---|

| Обратная реакция | Позволяет смазывать пленку | Предотвращает заклинивание, снижает уровень шума |

| Расчистка корней | Предотвращает проседание | Обеспечивает плавное вращение |

Эти преднамеренные зазоры играют важную роль в жизненном цикле шестерни. Мы часто управляем ими с особой точностью на этапе обработки на станках с ЧПУ в PTSMAKE, чтобы обеспечить оптимальную производительность для наших клиентов.

Важность потока смазки

Люфт создает клинообразное пространство, в которое при зацеплении зубьев втягивается смазка. В результате образуется гидродинамическая пленка. Эта пленка предотвращает прямой контакт металла с металлом. Она снижает трение, износ и нагрев.

Корневой зазор также служит резервуаром для смазки. Он обеспечивает покрытие всего профиля зуба, особенно корневой зоны, подверженной высоким нагрузкам.

Учет производственных отклонений

Ни один производственный процесс не является идеальным. Даже при высокоточной обработке на станках с ЧПУ существуют мельчайшие допуски в профиле, шаге и расположении зубьев.

Люфт служит буфером. Он поглощает эти небольшие дефекты. Это обеспечивает плавное зацепление шестерен без помех. Это очень важно для надежности любой приводной системы.

Предотвращение заклинивания из-за теплового расширения

Во время работы шестерни выделяют тепло. По мере нагрева металл расширяется. Без достаточного зазора это тепловое расширение4 это может привести к сцеплению зубьев, что приведет к катастрофическому разрушению.

Согласно результатам наших испытаний, требуемый зазор существенно зависит от материала и рабочей температуры.

| Материал | Темп. Увеличение | Мин. Увеличение люфта |

|---|---|---|

| Сталь | 100°C (212°F) | ~0,12% диам. шага. |

| Алюминий | 100°C (212°F) | ~0,23% диам. шага. |

Это делает расчет правильного зазора крайне важным для высокопроизводительных систем.

Люфт и корневой зазор - важнейшие элементы конструкции. Они обеспечивают пространство для смазки, учитывают производственные допуски и предотвращают выход из строя из-за нагрева. Правильный контроль этих зазоров является основой для надежной и долговечной работы зубчатых колес.

Что такое коэффициент контакта и почему он имеет значение?

Контактное отношение - важнейшая метрика при проектировании зубчатых передач. Оно просто говорит о среднем количестве пар зубьев, находящихся в контакте в каждый момент времени.

Понимание цифр

Соотношение больше 1,0 очень важно. Это гарантирует, что прежде чем одна пара зубьев разойдется, следующая пара уже начнет входить в контакт. Это обеспечивает непрерывную передачу движения. Большее число, как правило, лучше.

| Коэффициент контакта | Значение |

|---|---|

| < 1.0 | Прерывистый контакт, не функционирует |

| 1.2 - 1.4 | Стандартный для многих передач, приемлемый |

| > 1.6 | Высокий коэффициент контакта, превосходная производительность |

Это значение напрямую влияет на то, как будут работать ваши шестеренки.

Более высокий коэффициент контакта дает значительные преимущества. Это не просто теоретическое улучшение; оно дает ощутимый выигрыш в производительности. Это особенно актуально для такого трудоемкого компонента, как ведущая шестерня.

Почему более высокий коэффициент контакта лучше

Достижение большего передаточного числа является ключевой целью при разработке высокопроизводительных и прецизионных зубчатых систем.

Более плавная работа

Когда больше зубьев разделяют нагрузку, передача мощности происходит более плавно. Это сглаживает поток мощности от одной передачи к другой. Это значительно снижает пульсацию и вибрацию всего узла.

Снижение уровня шума

Более плавная передача мощности напрямую ведет к более тихой работе. Часто слышимый в зубчатых передачах "вой" сведен к минимуму. Это происходит потому, что удар между зубьями во время зацепление5 менее резким и жестким.

Улучшенное распределение нагрузки

Распределение нагрузки на несколько зубов снижает нагрузку на один зуб. Это снижает риск изгиба зубьев, точечного или усталостного разрушения. В результате увеличивается срок службы и повышается надежность шестерен.

| Характеристика | Низкий коэффициент контакта (<1,4) | Высокий коэффициент контакта (>1,6) |

|---|---|---|

| Операция | Меньше плавности, больше вибрации | Очень плавный ход, минимальная вибрация |

| Шум | Повышенный уровень шума | Более тихая работа |

| Нагрузка на зубы | Сосредоточьтесь на одной паре | Распределены по парам |

| Долговечность | Низкий усталостный ресурс | Повышенный усталостный ресурс |

В целом, более высокое контактное отношение является основой для высококачественной работы передачи. Оно обеспечивает непрерывное зацепление, что приводит к более плавной передаче мощности, снижению шума и лучшему распределению нагрузки. Это напрямую повышает долговечность и надежность системы.

Каковы два основных способа разрушения зубьев шестерен?

Понимание причин разрушения зубчатых колес имеет решающее значение для надежной механической конструкции. В компании PTSMAKE мы основываем наши расчеты на двух основных режимах разрушения: усталость при изгибе зубьев и усталость при контакте поверхностей.

Усталость при изгибе

Этот тип разрушения приводит к полному перелому зуба. Трещина зарождается в корневой части зуба, где изгибающие напряжения максимальны.

Усталость при контакте с поверхностью

Этот дефект проявляется в виде точечной коррозии на рабочих поверхностях зубьев. Это происходит из-за высокого, повторяющегося контактного давления во время зацепления.

Эти два механизма определяют срок службы шестерни.

| Режим отказа | Расположение | Основная причина |

|---|---|---|

| Усталость при изгибе | Корень зуба | Повторяющиеся изгибающие напряжения |

| Усталость поверхности | Боковая поверхность зуба | Высокое контактное напряжение |

Шестерни являются основополагающими компонентами силовой передачи. Их конструкция должна предвидеть и предотвращать поломки. Давайте рассмотрим механизмы, которые должен учитывать каждый инженер.

Механизм усталости при изгибе

Представьте себе зуб шестерни как маленькую консольную балку. Каждый раз, когда он входит в зацепление с другим зубом, особенно с мощным приводной механизмон изгибается. Эта нагрузка создает максимальное растягивающее напряжение в корневой галтели с нагруженной стороны.

При каждом повороте это напряжение циклически изменяется от нуля до максимума и обратно. За миллионы циклов может образоваться микроскопическая усталостная трещина. Эта трещина медленно растет, пока оставшийся материал не перестанет выдерживать нагрузку. В результате происходит внезапное полное разрушение зуба.

Начало поверхностной усталости (питтинг)

Контакт между сопряженными зубьями шестерен создает чрезвычайно высокое локальное давление на боковые поверхности зубьев. Наибольшее напряжение возникает непосредственно под поверхностью контакта.

Эти повторяющиеся высокие давления создают подповерхностные сдвиговые напряжения6. Под действием этих напряжений под поверхностью могут образовываться микроскопические трещины. Со временем эти трещины растут по направлению к поверхности. Когда одна из них прорывается, небольшой кусочек материала отделяется, оставляя яму. Этот процесс известен как питтинг.

| Характеристика | Усталость при изгибе (разрушение) | Поверхностная усталость (питтинг) |

|---|---|---|

| Точка инициации | Филе корня зуба | Боковая поверхность зуба (подповерхностная) |

| Тип стресса | Напряжение изгиба (растяжения) | Сжимающее контактное напряжение |

| Результат | Полное разрушение зуба | Ямки на поверхности зуба |

| Тяжесть | Часто катастрофические | Постепенная деградация |

В общем, зубья шестерен разрушаются двумя способами. Усталость при изгибе приводит к катастрофическому разрушению в корневой части. Усталость при поверхностном контакте приводит к постепенному образованию точечного дефекта на боковой поверхности. Оба вида разрушения должны быть учтены в каждой надежной конструкции зубчатых колес, чтобы обеспечить долговечность и надежность.

Как допуск на межосевое расстояние влияет на зацепление шестерен?

Неправильное межосевое расстояние - критическая ошибка. Она напрямую влияет на производительность и срок службы зубчатого зацепления. Даже небольшое отклонение от указанного допуска может привести к серьезным проблемам.

Эти проблемы варьируются от раздражающего шума при работе до полного отказа системы. Правильный контроль этого параметра необходим для надежной работы редуктора.

| Последствия | Описание | Тяжесть |

|---|---|---|

| Повышенный уровень шума | Шестерни во время работы ноют или щелкают. | Высокий |

| Ускоренный износ | Поверхности зубов преждевременно разрушаются. | Высокий |

| Катастрофический отказ | Зубцы могут сломаться, что приведет к остановке системы. | Критический |

Это не то, что нужно упускать из виду при проектировании или производстве.

Когда межосевое расстояние неверно, это изменяет фундаментальную геометрию зацепления шестерен. Это напрямую изменяет взаимодействие зубьев, что приводит к предсказуемым, но пагубным последствиям. Два наиболее значительных изменения - это угол рабочего давления и люфт.

Измененный угол рабочего давления

Слишком большое межосевое расстояние увеличивает угол рабочего давления7. Это создает большую радиальную силу на валах и подшипниках, что может привести к преждевременному износу этих компонентов. Кроме того, нагрузка концентрируется на меньшей площади зуба, что увеличивает контактное напряжение.

И наоборот, слишком маленькое межосевое расстояние уменьшает угол давления. Это может показаться хорошим, но часто приводит к тому, что вершины зубьев шестерни упираются в корень сопряженной шестерни, что называется интерференцией.

Влияние на обратную реакцию

Люфт - это зазор между сопряженными зубьями. Неправильное межосевое расстояние напрямую влияет на него. Зависимость простая.

| Расстояние до центра | Эффект обратной реакции | Потенциальная проблема |

|---|---|---|

| Слишком большой | Увеличивает обратную реакцию | Ударные нагрузки, шум, удары молотком по зубам |

| Слишком маленький | Уменьшает обратную реакцию | Заедание, перегрев, нарушение смазки |

В PTSMAKE мы гарантируем, что наши процессы обработки с ЧПУ обеспечивают жесткие допуски на расположение корпуса и вала. Этот контроль жизненно важен для любого узла с ведущей шестерней, поскольку он гарантирует соблюдение расчетного люфта и угла давления для плавной и бесшумной работы.

Одним словом, неправильное межосевое расстояние является основной причиной выхода из строя системы зубчатых передач. Оно негативно влияет на угол рабочего давления и люфт, что приводит к таким проблемам, как шум, чрезмерный износ и возможная поломка зубьев.

Какие основные силы действуют на один зуб шестерни?

Тангенциальная сила, о которой мы говорили, является основной движущей силой движения. Однако она действует не сама по себе. Чтобы понять, что такое напряжение зубьев шестерни, необходимо разделить эту силу на части.

Эта сила распадается на два ключевых компонента. Это нормальная сила и радиальная сила. Понимание этого разделения очень важно. Оно является основой для расчета изгибающих напряжений и точного анализа нагрузок на подшипники.

| Компонент силы | Первичный эффект |

|---|---|

| Нормальная сила | Вызывает контактный стресс |

| Радиальная сила | Раздвигает шестерни |

Такая деконструкция помогает нам перейти от простой модели к точному инженерному анализу.

Передаваемое усилие от ведущей шестерни - это не просто один вектор. Это комбинация сил, которыми необходимо управлять. Ключом к пониманию этого является угол давления на шестерню. Этот угол определяет, как распределяется тангенциальная сила.

Нормальная и радиальная составляющие

Общая сила на зуб шестерни действует вдоль линии действия. Эта линия перпендикулярна поверхности зуба в точке контакта. Эту суммарную силу мы называем нормальной силой.

Нормальная сила: Истинное давление

Это фактическая сила, прижимающая один зуб к другому. Это источник герцевского контактного напряжения. Она также является гипотенузой в нашем треугольнике сил. Ее величина зависит от тангенциальной силы и угла давления.

Радиальная сила: Разделительный толчок

Этот компонент действует в направлении центра шестерни. Он не выполняет никакой полезной работы по передаче крутящего момента. Вместо этого он толкает две шестерни в стороны от их Круг питча8. Эта радиальная сила непосредственно нагружает валы и подшипники. Ее игнорирование приводит к преждевременному выходу из строя подшипников.

В своей работе в PTSMAKE мы тщательно анализируем эти компоненты. Это гарантирует, что не только шестерни, но и весь узел, включая валы и подшипники, выдержит эксплуатационные нагрузки без сбоев.

| Force | Направление | Ключевое воздействие |

|---|---|---|

| Нормальная сила | Перпендикулярно поверхности зуба в точке контакта | Контактное напряжение, износ |

| Радиальная сила | К центру шестеренки | Несущая нагрузка, прогиб |

Разложение тангенциальной силы - это не просто академическое упражнение. Оно необходимо для практического проектирования. Разделение на нормальную и радиальную составляющие позволяет рассчитать изгибающие напряжения и нагрузки на подшипники, предотвращая критические поломки в зубчатой системе.

Как классифицировать распространенные типы ведущих передач?

Отличный способ классифицировать шестерни - это ориентация их валов. Этот простой метод поможет вам быстро сузить круг вариантов для вашей конструкции. Он создает четкую мысленную модель.

Представьте это как дерево решений. Во-первых, спросите, как расположены входной и выходной валы относительно друг друга. Параллельны ли они? Пересекаются ли они? Или они пересекаются, не пересекаясь? Ответ на этот вопрос поможет вам определиться с выбором.

Ниже приведена основная разбивка.

| Ориентация вала | Описание |

|---|---|

| Параллельные валы | Валы движутся в одной плоскости и никогда не встречаются. |

| Пересекающиеся стволы | Валы находятся в одной плоскости и пересекаются в одной точке. |

| Невзаимодействующие | Валы находятся в разных плоскостях и не пересекаются. |

Каждая категория содержит определенные типы приводных механизмов.

Давайте расширим эту систему классификации. В наших проектах в PTSMAKE это часто первый шаг, который мы делаем с клиентами. Это сразу проясняет замысел проекта. Эта простая схема устраняет сложности в процессе выбора передач.

Параллельные валы

Если валы расположены параллельно, выбор прост. Наиболее распространены цилиндрические шестерни. Косозубые шестерни - еще один отличный вариант. Благодаря расположенным под углом зубьям они обеспечивают более плавную и тихую работу. Основным недостатком является осевое усилие, которое они создают.

Пересекающиеся стволы

Для валов, пересекающихся, как правило, под углом 90 градусов, стандартным решением являются конические шестерни. Их коническая форма позволяет передавать движение между пересекающимися осями. Зубья шестерен могут быть прямыми, спиральными или гипоидными, в зависимости от потребностей применения.

Непересекающиеся, непараллельные валы

Эта категория уникальна. Валы пересекаются в разных плоскостях. Классическим примером является система червячных передач. Такая система обеспечивает большое снижение скорости при компактных размерах. При этом делительная поверхность9 шестерни обеспечивают уникальную передачу движения.

Вот более подробная карта.

| Ориентация вала | Распространенные типы передач | Ключевая особенность |

|---|---|---|

| Параллель | цилиндрические, косозубые | Простая передача движения; эффективная. |

| Пересекающиеся | Скос | Изменяет направление передачи энергии. |

| Невзаимодействующие | Червь, скрещенный гелический | Высокие передаточные числа в одной ступени. |

Классификация передач по ориентации вала - важный первый шаг. Эта ментальная модель упрощает процесс выбора, соотнося типы передач непосредственно с их основной механической функцией. Она помогает выбрать правильную ведущую передачу для компоновки системы.

Когда следует выбирать косозубую передачу вместо прямозубой?

Выбор правильного снаряжения имеет решающее значение для производительности. Но это не всегда простое решение. Выбор между цилиндрической и косозубой передачей зависит от ваших конкретных потребностей.

Мы должны рассмотреть ключевые факторы. К ним относятся нагрузка, шум и сложность производства. Быстрое сравнение поможет вам сориентироваться.

| Характеристика | Прямозубая шестерня | Цилиндрическая передача |

|---|---|---|

| Ориентация зуба | Прямые, параллельные оси | Под углом к оси |

| Уровень шума | Выше | Нижний |

| Осевое усилие | Нет | Да |

| Стоимость | Нижний | Выше |

Понимание этих различий - первый шаг. Это поможет вам сбалансировать производительность и бюджет для успешной реализации проекта.

Глубокое погружение: Шпоры против спиралей

Давайте разберемся в практических различиях. Конструкция зубьев шестерен напрямую влияет на их работу в системе.

Грузоподъемность и плавность хода

У косозубых шестерен зубья расположены под углом. Это означает, что зацепление происходит постепенно. В любой момент времени в контакте находится более одного зуба. Это лучше распределяет нагрузку, что приводит к повышению грузоподъемности и плавности передачи энергии. Прямозубые шестерни входят в зацепление сразу по всей поверхности зуба.

Шум и вибрация

Внезапное соприкосновение зубьев цилиндрических шестерен создает шум и вибрацию. Это часто неприемлемо для потребительских товаров или высокоскоростного оборудования. Косозубые шестерни с постепенным зацеплением работают значительно тише и плавнее. Это делает их идеальным выбором для тихих Вождение автомобиля.

Проблема осевой тяги

Угол наклона зубьев косозубой шестерни создает боковую силу. Эта сила, известная как осевое усилие10Она толкает шестерню вдоль ее оси. Для управления этим усилием требуются подшипники, например, конические роликоподшипники. Прямозубые шестерни не создают такого усилия, что упрощает требования к подшипникам.

Сложность и стоимость производства

Это очевидный компромисс. Прямозубые шестерни более просты в конструкции и обработке. Это делает их более экономичными. Косозубые шестерни требуют более сложных производственных процессов из-за угла наклона спирали. В компании PTSMAKE мы используем передовые технологии обработки с ЧПУ для их эффективного производства.

| Критерий | Прямозубая шестерня | Цилиндрическая передача | Применение |

|---|---|---|---|

| Связаться с | Линейный контакт | Постепенно, несколько зубов | Спираль обеспечивает более плавную и высокую передачу нагрузки. |

| Шум | Высокий | Низкий | Спиральные предпочтительнее для бесшумной работы. |

| Упорная нагрузка | Нет | Да | Спираль требует надежной подшипниковой опоры. |

| Эффективность | Высокий (98-99%) | Немного ниже за счет скольжения | Минимальная разница для большинства приложений. |

| Стоимость | Нижний | Выше | Прямозубые шестерни лучше подходят для ограниченных бюджетов. |

Ваш выбор зависит от баланса этих факторов. Косозубые шестерни обеспечивают превосходные характеристики по шуму и нагрузке, но при этом отличаются повышенной сложностью и стоимостью. Цилиндрические шестерни - простое и экономичное решение для тех случаев, когда шум не является основной проблемой.

Каковы уникальные области применения конических и червячных передач?

Выбор правильного оборудования имеет решающее значение. Речь идет о соответствии инструмента конкретной инженерной задаче. Конические и червячные передачи не являются взаимозаменяемыми. Каждая из них решает свою задачу.

Конические шестерни отлично справляются с изменением направления мощности. Червячные передачи - мастера по снижению скорости. Они также предотвращают обратный ход. Понимание этих различий - ключ к эффективному проектированию.

| Тип передачи | Основная функция |

|---|---|

| Коническая передача | Изменение направления вращения (обычно на 90°) |

| Червячная передача | Высокоскоростная редукция и антиреверс |

Этот выбор напрямую влияет на эффективность и надежность вашей машины.

Сценарии использования конических шестерен

Конические шестерни - это оптимальное решение, когда вращательная сила должна поворачивать за угол. Вспомните ручную дрель. Двигатель вращается горизонтально, а сверло - вертикально. Пара конических шестерен делает этот 90-градусный переход возможным.

Еще один классический пример - автомобильный дифференциал. Он позволяет колесам вращаться с разной скоростью во время поворота. Спирально-конические шестерни используются здесь благодаря их плавной и бесшумной работе на высоких скоростях. Их способность работать с пересекающимися валами очень важна.

Когда следует выбирать червячные редукторы

Червячные редукторы оптимальны для достижения огромного передаточного числа в компактном пространстве. Один комплект червячных редукторов может обеспечить передаточное число 100:1 и более. Это то, с чем не могут справиться другие типы передач.

Рассмотрим конвейерную систему. Двигатель работает на высоких оборотах, но лента движется медленно с большим крутящим моментом. Червячный редуктор идеально подходит для этого. Червяк выступает в качестве ведущей шестерни. Система кинематика11 просты и эффективны.

Лучшая особенность этих двигателей - самоблокировка. Это предотвращает движение двигателя назад под действием нагрузки. Это встроенный предохранительный тормоз, необходимый для таких систем, как лифты, подъемники и подъемные механизмы.

| Приложение | Оптимальная передача | Ключевая причина |

|---|---|---|

| Ручная дрель | Коническая передача | Изменение вращения двигателя на 90° |

| Конвейерная лента | Червячная передача | Высокое снижение скорости, высокий крутящий момент |

| Автомобильный дифференциал | Коническая передача | Передает энергию за угол |

| Лифтовой подъемник | Червячная передача | Самоблокирующийся для безопасности |

В компании PTSMAKE мы ежедневно направляем клиентов на выбор этих решений, чтобы обеспечить механическую целостность.

Конические шестерни лучше всего подходят для перенаправления мощности, особенно под углом 90 градусов. Червячные передачи не имеют себе равных при высоких передачах и в случаях, когда требуется нереверсивный, самоблокирующийся механизм. Каждая из этих передач играет свою важную роль в инженерном проектировании.

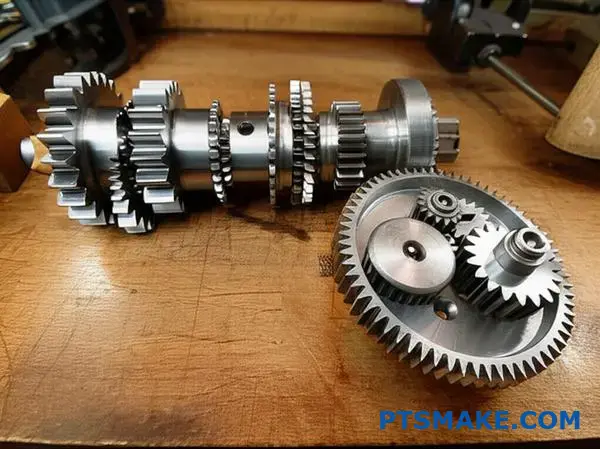

Что определяет простую, составную и планетарную зубчатую передачу?

Понимание зубчатых передач начинается с их структуры. Каждая конфигурация - это конкретное решение механической проблемы. Дело не только в зацеплении зубьев.

Расположение шестеренок диктует конечный результат. Это включает в себя скорость, крутящий момент и занимаемое пространство.

Простая зубчатая передача

Это самая простая схема. Шестерни расположены в ряд, каждая на своем валу.

Компаундная зубчатая передача

По крайней мере, на одном валу находится более одной передачи. Это позволяет изменять передаточное число.

Планетарная зубчатая передача

Эта компактная система имеет центральную "солнечную" шестерню. Вокруг него вращаются несколько "планетарных" шестерен, которые находятся в пределах внешней "кольцевой" шестерни.

| Тип зубчатой передачи | Структурная отличительная черта | Основная цель |

|---|---|---|

| Простой | Каждая шестерня на отдельном валу, последовательно. | Базовая модификация скорости/крутящего момента. |

| Состав | Несколько зубчатых колес на общем валу. | Большое снижение скорости на малой площади. |

| Планетарий | Солнечная, планетарная и кольцевая шестерни. | Высокий крутящий момент, компактность, коаксиальный вход/выход. |

Как структура диктует функцию

Физическое расположение зубчатой передачи - это все. В компании PTSMAKE мы часто помогаем клиентам в выборе. Решение влияет на производительность и размеры конечного продукта.

Простые поезда: Прямые и линейные

В простой зубчатой передаче мощность течет линейно. Она перемещается от одной передачи к другой. Передаточное отношение определяется только первой и последней передачами. Промежуточные шестерни, или ведомые, лишь изменяют направление вращения.

Составные поезда: Эффективность использования пространства

Составные передачи - это умно. Разместив на одном валу две шестерни разного размера, вы можете создать большое передаточное число в компактном виде. Выход первой пары становится входом для второй, и все это на одной общей оси. Такое решение мы часто встречаем в проектах, где требуется значительное снижение скорости без большой занимаемой площади. Начальный Вождение автомобиля Выбор здесь имеет решающее значение.

Планетарные поезда: Мощность и точность

Планетарные, или эпициклические, системы являются наиболее сложными в структурном отношении. Они обладают высокой плотностью мощности. Это означает, что они могут выдерживать значительные Умножение крутящего момента12 в очень маленьком корпусе. Нагрузка распределяется между несколькими планетарными шестернями. Такое распределение снижает нагрузку на отдельные зубья и обеспечивает плавную и надежную работу. Это делает их идеальными для применения в различных областях - от автоматических трансмиссий до роботизированных манипуляторов.

| Характеристика | Простая зубчатая передача | Компаундная зубчатая передача | Планетарная зубчатая передача |

|---|---|---|---|

| Аранжировка | Линейный | Уложены на валы | концентрические (солнце, планета, кольцо) |

| Использование пространства | Может быть длинным | Компактность для высоких коэффициентов | Очень компактный |

| Мощность крутящего момента | От низкого до умеренного | От умеренного до высокого | Очень высокий |

| Сложность | Низкий | Умеренный | Высокий |

В общем, конструктивные различия между простыми, составными и планетарными зубчатыми передачами очевидны. Каждая конструкция предлагает уникальную комбинацию преимуществ по скорости, крутящему моменту и размерам. Выбор правильной конструкции имеет решающее значение для успеха вашего приложения.

Как планетарные системы передач обеспечивают уникальные пути передачи энергии?

Планетарные редукторы отличаются гениальной простотой конструкции. Они состоят из трех основных частей. Именно эта конструкция позволяет создавать такие уникальные потоки энергии.

Основные компоненты

Система имеет центральную солнечную шестерню. Вокруг него вращаются несколько планетарных шестеренок. Внешняя кольцевая шестерня с внутренними зубьями охватывает их всех.

| Компонент | Роль |

|---|---|

| Sun Gear | Центральная шестерня |

| Планетарные шестеренки | Орбитальная передача солнца |

| Кольцевая шестерня | Внешнее зубчатое колесо с внутренним зубом |

Удерживая один из этих компонентов в неподвижном состоянии, вы можете полностью изменить выходной сигнал. В этой универсальности и заключается их главная сила.

Именно благодаря этой модульной функции эпициклический поезд13 является краеугольным камнем в современных трансмиссиях и механизмах. Возможность переключения ролей между входом, выходом и неподвижным элементом - вот что создает эти уникальные силовые потоки. В прошлых проектах PTSMAKE мы использовали эту возможность для создания сложных роботизированных систем.

Достижение редукции

Для понижения передачи мы обычно используем солнечную шестерню в качестве входного звена. Кольцевая шестерня остается неподвижной.

Планетарный носитель становится выходом. Такая установка значительно увеличивает крутящий момент при одновременном снижении скорости. Планетарные шестерни фактически становятся механизмом конечной передачи, передавая мощность на носитель.

Создание овердрайва

Чтобы добиться овердрайва, роли меняются. Планетарный носитель выступает в качестве входа.

Солнечная шестерня остается неподвижной. Кольцевая шестерня становится выходным компонентом. Такая конфигурация обеспечивает выходную скорость, которая выше входной, что идеально подходит для обеспечения эффективности на высоких скоростях.

Включение обратного движения

Для заднего хода планетарная передача удерживается в неподвижном состоянии. Солнечная шестерня является входной.

Это заставляет планетарные шестерни работать в качестве ведомых. Они передают движение на кольцевую шестерню, заставляя ее вращаться в противоположном направлении от солнечной шестерни.

| Режим | Компонентный вход | Стационарный компонент | Выходной компонент | Результат |

|---|---|---|---|---|

| Сокращение | Sun Gear | Кольцевая шестерня | Планета Носитель | Крутящий момент увеличивается, скорость снижается |

| Овердрайв | Планета Носитель | Sun Gear | Кольцевая шестерня | Скорость увеличивается, крутящий момент уменьшается |

| Реверс | Sun Gear | Планета Носитель | Кольцевая шестерня | Изменение направления |

Элегантность планетарной передачи заключается в ее трехкомпонентной структуре. Стратегически удерживая одну часть неподвижной - солнце, кольцо или планетарный держатель, - мы можем создавать из одного компактного узла совершенно разные передачи, такие как понижающая, повышающая или реверсивная.

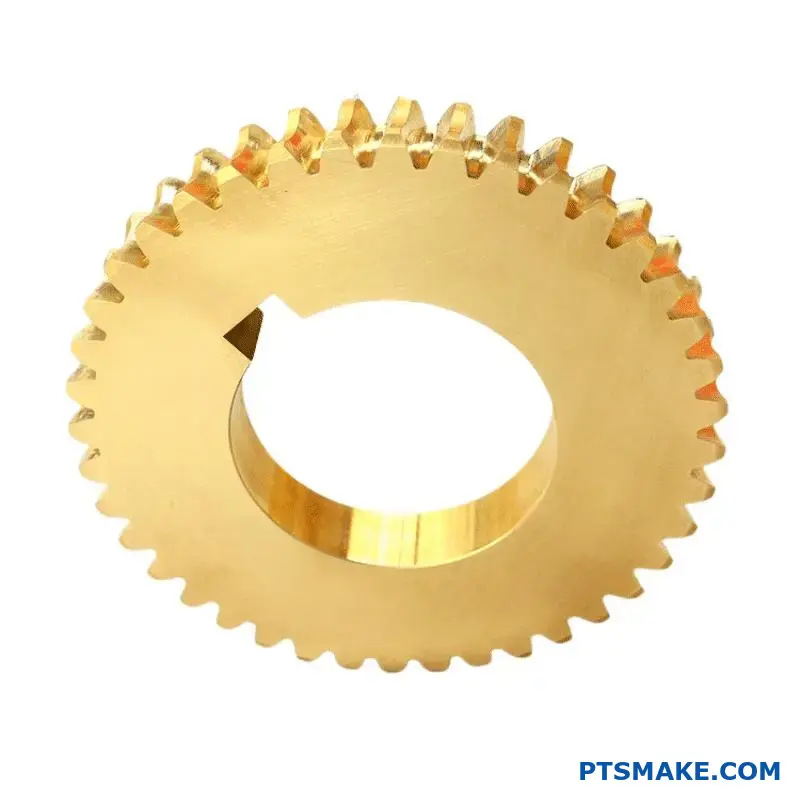

Каков компромисс на системном уровне между различными материалами зубчатых колес?

Выбор правильного материала для зубчатых колес - очень важное решение. Он напрямую влияет на производительность, срок службы и стоимость. Каждый материал обладает уникальным набором свойств.

Инженеры должны тщательно взвесить эти факторы. Идеальный выбор для ведущей шестерни с высоким крутящим моментом будет отличаться от выбора для применения в условиях низкой нагрузки.

Обзор распространенных материалов для зубчатых передач

Давайте сравним четыре распространенных типа материалов. Каждый из них имеет свои преимущества и недостатки. Этот баланс является ключевым при проектировании системы.

| Материал | Ключевое преимущество | Общий пример использования |

|---|---|---|

| Углеродистая сталь | Низкая стоимость | Общее машиностроение |

| Легированная сталь | Высокая прочность | Автомобильные трансмиссии |

| Бронза | Низкое трение | Червячные передачи |

| Полимеры | Легкий, тихий | Бытовая электроника |

Эта таблица дает возможность быстро сориентироваться. Но для принятия окончательного решения необходим более глубокий анализ.

Правильный выбор предполагает детальный анализ компромиссов. В PTSMAKE мы ориентируем клиентов на матрицу принятия решений. Это позволяет определить приоритеты для каждого конкретного проекта.

Матрица принятия решений по материалам для зубчатых колес

Эта матрица помогает наглядно представить компромиссы. Мы оцениваем каждый материал от низкого до очень высокого уровня по ключевым критериям. Эти данные основаны на наших внутренних испытаниях и опыте реализации проектов.

| Материал | Прочность | Износостойкость | Стоимость | Вес |

|---|---|---|---|---|

| Углеродистая сталь | Средний | Средний | Низкий | Высокий |

| Легированная сталь | Очень высокий | Высокий | Средний | Высокий |

| Бронза | Низкий-средний | Высокий | Высокий | Высокий |

| Полимеры (например, нейлон, PEEK) | Низкий | Низкий-средний | Низкие и высокие | Очень низкий |

Более глубокий анализ компромиссов

Легированные стали обеспечивают высочайшую прочность. Однако они имеют более высокую стоимость и вес. Это делает их идеальными для сложных промышленных или автомобильных систем.

Полимеры отлично подходят для снижения уровня шума и веса. Однако их низкая прочность ограничивает их применение в условиях высоких нагрузок. Их трибологические свойства14 может сильно отличаться для разных типов полимеров.

Бронза - это специализированный выбор. Она часто используется в паре со стальной червячной передачей. Она обеспечивает превосходную износостойкость при скользящем контакте с высоким трением, но при этом имеет значительную стоимость.

Выбор материала для зубчатых колес - это сложный процесс. Матрица принятия решений упрощает этот сложный процесс. Она поможет вам сопоставить прочность с ценой и износостойкость с весом, обеспечивая окончательный выбор в соответствии с требованиями и бюджетом вашей системы.

Как процессы термообработки изменяют свойства зубчатых колес?

Термообработка не является универсальным решением. Различные методы позволяют добиться определенных результатов. Цель часто одна: твердая, износостойкая поверхность с прочной, ударостойкой сердцевиной.

Этот баланс имеет решающее значение для долговечности шестерен. Давайте рассмотрим три распространенных процесса, которые мы используем в PTSMAKE для достижения этой цели.

Основные методы термической обработки

Каждый метод служит определенной цели. Выбор зависит от материала снасти и ее назначения.

| Лечение | Основная цель | Основная собственность |

|---|---|---|

| Сквозное закаливание | Равномерная твердость | Hard |

| Науглероживание | Твердая поверхность | Жесткий |

| Азотирование | Очень твердая поверхность | Жесткий |

Выбор правильной термообработки очень важен. Он напрямую влияет на производительность и надежность шестерни при ее окончательной сборке. Это шаг, на котором точность имеет огромное значение.

Сквозное озеленение: объяснение

При сквозной закалке, или закалке и отпуске, нагревается вся шестерня. Этот процесс позволяет добиться равномерной твердости и прочности по всей детали. Он подходит для зубчатых колес, которые должны обладать постоянными свойствами от поверхности до сердцевины. Однако при неправильном закаливании он может привести к хрупкости.

Методы упрочнения поверхности

Для областей применения, где требуется прочная поверхность и вязкая сердцевина, идеально подходит обработка поверхности. Эти методы относятся к категории закалка корпуса15.

Науглероживание

При науглероживании в поверхность низкоуглеродистой стали вводится углерод. В результате образуется твердый, богатый углеродом внешний слой, а сердцевина остается прочной и вязкой. Этот процесс отлично подходит для приводных шестерен, испытывающих высокие контактные напряжения и ударные нагрузки.

Азотирование

При азотировании используется азот для упрочнения поверхности. Оно выполняется при более низких температурах, чем науглероживание. Это минимизирует искажения, что является огромным преимуществом для высокоточных зубчатых колес. Полученная поверхность чрезвычайно тверда и устойчива к коррозии.

| Характеристика | Науглероживание | Азотирование |

|---|---|---|

| Температура процесса | Высокий | Низкий |

| Глубина корпуса | Глубже | Неглубокий |

| Риск искажения | Выше | Нижний |

| Твердость поверхности | Очень трудно | Очень трудно |

Термообработка необходима для оптимизации работы шестерен. Сквозное упрочнение создает равномерную прочность, а такие методы, как науглероживание и азотирование, обеспечивают твердую, износостойкую поверхность и прочную, амортизирующую сердцевину, продлевая срок службы шестерни.

Какая информация необходима на чертеже зубчатого колеса?

Чертеж зубчатой передачи - это договор между конструктором и производителем. Отсутствие информации приводит к ошибкам. Все очень просто. Четкие спецификации жизненно важны.

Они обеспечивают правильную работу конечной детали, особенно ведущей шестерни. Каждая деталь имеет значение для функционирования и посадки.

Основные геометрические параметры

Эти числа определяют основную форму и размер шестерни. Они являются основой конструкции.

| Параметр | Оправдание |

|---|---|

| Модуль/диаметральный шаг | Определяет размер зуба. Он должен совпадать с размером сопряженной шестерни. |

| Количество зубов | Определяет передаточное число и диаметр шестерни. |

| Угол давления | Влияет на форму зуба и несущую способность. |

| Угол спирали (если применимо) | Для косозубых передач он определяет нагрузку на тягу и зацепление. |

Материал и твердость

Выбор материала определяет прочность шестерни. Характеристики термообработки определяют его износостойкость и общую долговечность. Это очень важная комбинация.

За пределами геометрии: Материал и лечение

Шестерня - это больше, чем ее размеры. Выбор материала имеет решающее значение. Такие стали, как 4140 или 8620, широко распространены, но конкретное применение диктует наилучший вариант. На чертеже должен быть четко указан материал.

Затем следует термическая обработка. Такие процессы, как науглероживание или азотирование, упрочняют поверхность. Это повышает износостойкость, не делая сердцевину хрупкой. Требуемая глубина гильзы и твердость поверхности должны быть указаны в чертеже. Это предотвращает преждевременное разрушение под нагрузкой.

Определение качества и точности

Наконец, спецификации качества контролируют точность изготовления. Эти допуски - не предложения, а требования. Они обеспечивают плавную и бесшумную работу механизма. Даже небольшая отклонение профиля16 может привести к значительному шуму и износу.

В компании PTSMAKE мы считаем, что чертежи с четкими показателями качества, такими как стандарты AGMA или ISO, являются наиболее эффективными. Это устраняет двусмысленность для всех участников процесса. Высококачественная ведущая шестерня зависит от такого жесткого контроля.

| Спецификация качества | Назначение |

|---|---|

| Допуск профиля зуба | Регулирует точность формы кривой зуба. |

| Общее биение | Обеспечивает концентрическое вращение шестерни вокруг своей оси. |

| Выравнивание зубов | Управляет параллельностью зуба вдоль его грани. |

| Отделка поверхности | Влияет на трение, смазку и шум при работе. |

Успешная передача начинается с полного чертежа. В нем должны быть четко определены геометрия, материал, термообработка и спецификации качества. Такая ясность предотвращает дорогостоящие ошибки и гарантирует, что конечная деталь будет беспрекословно соответствовать всем эксплуатационным требованиям.

Как стандарты AGMA/ISO используются при проектировании зубчатых передач?

AGMA и ISO - это свод правил для проектирования зубчатых передач. Они создают универсальный язык для инженеров всего мира. Этот общий язык очень важен.

Это гарантирует, что все согласятся с рейтингами передач. Также определяются качество и методы тестирования. Это устраняет догадки и укрепляет доверие.

| Стандарт | Основная область внимания |

|---|---|

| AGMA | Преимущественно североамериканские, подробные спецификации |

| ISO | Международные, широкие рамки |

Для компании PTSMAKE эти стандарты жизненно важны. Они помогают нам четко общаться с клиентами по всему миру. Мы поставляем детали, которые точно соответствуют техническим условиям.

Система оценки, качества и тестирования

Эти стандарты обеспечивают четкую структуру. Они направляют весь процесс проектирования и производства зубчатых колес от начала до конца. Это чертеж надежности.

Общий язык для оценки передач

Как узнать, что передача достаточно прочная? Стандарты предоставляют формулы. Они определяют, как рассчитывать предельные напряжения для материалов и конструкций.

Это включает расчеты на прочность при изгибе и долговечность поверхности. Это очень важно для любой передачи, особенно для первичной передачи. Это гарантирует, что шестерня выдержит предполагаемую нагрузку и не выйдет из строя. Все это основано на проверенных инженерных принципах.

Определение качества передач с помощью цифр

В стандартах AGMA и ISO используются номера качества. Более высокий номер означает более жесткие допуски и большую точность. Это напрямую влияет на производительность и стоимость.

Например, высококачественный номер требует очень точного эвольвентный профиль17. Такая точность снижает уровень шума и вибрации. Выбор правильного уровня качества - это ключевое решение. Необходимо найти баланс между потребностями в производительности и бюджетом проекта.

| Фактор качества | Под контролем | Влияние на производительность |

|---|---|---|

| Точность профиля зуба | AGMA/ISO Quality No. | Плавность, уровень шума |

| Отклонение от угла наклона | AGMA/ISO Quality No. | Распределение нагрузки, вибрация |

| Выбег | AGMA/ISO Quality No. | Точность вращения |

Стандартизация инспекции

Наконец, стандарты определяют, как проверять зубчатые колеса. Они определяют методы и оборудование для проверки. Это обеспечивает последовательность. Шестерня, которую мы испытываем в PTSMAKE, покажет те же результаты при проверке нашим клиентом. Это общее понимание является основой доверия.

AGMA и ISO - это не просто документы. Они являются основой современного проектирования зубчатых передач. Они обеспечивают общий язык, который гарантирует надежность, качество и четкую коммуникацию между конструкторами, производителями и клиентами. Эта основа необходима для предсказуемых результатов.

Как выбрать подходящий материал и термообработку?

Выбор правильного материала - это не гадание. Это процесс, который начинается с твердых инженерных принципов. Прежде всего, необходимо рассчитать нагрузки, которым будет подвергаться ваша деталь.

Этот первоначальный расчет дает нам исходные данные. Для такого компонента, как Вождение автомобиляМы анализируем усилия во время работы. Это помогает определить минимально необходимую прочность.

Расчет начальных напряжений

Мы начинаем с определения условий нагрузки. Затем мы применяем инженерные формулы. В результате мы получаем теоретическое значение напряжения для детали.

| Параметр | Описание | Пример значения |

|---|---|---|

| Нагрузка (сила) | Сила, приложенная к детали. | 500 N |

| Площадь поперечного сечения | Область, сопротивляющаяся силе. | 100 мм² |

| Расчетное напряжение | Сила, деленная на площадь. | 5 МПа |

Это наша отправная точка. Но реальные условия никогда не бывают такими простыми. Мы должны учитывать больше факторов.

Следующий шаг имеет решающее значение. Мы применяем коэффициенты обслуживания. Это множители, учитывающие реальные условия эксплуатации. Это позволяет перейти от теоретического напряжения к требуемой прочности материала.

Корректировка на факторы обслуживания

Расчетное напряжение в 5 МПа - это не окончательное число. Мы должны учитывать, как используется деталь. Является ли нагрузка постоянной или она связана с ударами?

A коэффициент обслуживания18 помогает преодолеть этот разрыв. Это множитель безопасности. Мы используем его для корректировки расчетного напряжения. Это гарантирует, что материал справится с непредвиденными обстоятельствами.

Например, для деталей с резкими нагрузками требуется более высокий коэффициент. Это повышает требуемую прочность материала, который мы выбираем.

Надежность и выбор материала

Мы также учитываем требуемую надежность. Критически важный компонент в аэрокосмической отрасли требует большего запаса прочности. Некритичная деталь может и не требовать.

Все это приводит к "допустимому напряжению". Это максимальное напряжение, которое материал может безопасно выдержать в данной конкретной области применения. Затем мы выбираем материал, свойства которого превышают это значение.

| Фактор | Описание | Типичный множитель |

|---|---|---|

| Тип нагрузки | Учитывает удар или воздействие. | 1.2 - 2.0 |

| Температура | Для работы при высоких и низких температурах. | 1.1 - 1.5 |

| Надежность | Критические и некритические детали. | 1.25 - 2.5 |

В PTSMAKE мы работаем с вами, чтобы определить эти факторы. Это гарантирует, что конечная деталь будет безопасной и экономически эффективной.

Выбор материала начинается с расчета базового напряжения. Затем мы применяем сервисные коэффициенты для типа нагрузки и надежности. Это определяет требуемое допустимое напряжение, направляя нас к идеальному материалу для долгосрочной работы вашего компонента.

Как определить необходимую ширину торца шестерни?

Выбор правильной ширины торца шестерни - это критически важный момент. Более широкая поверхность может распределять нагрузку на большую площадь. Это, как правило, снижает нагрузку на зубья шестерни.

Однако слишком большая ширина торца может привести к проблемам. Это может привести к неравномерному распределению нагрузки, особенно если есть проблемы с выравниванием. Это может увеличить нагрузку и привести к преждевременному выходу из строя.

Понимание компромиссов

Цель - найти оптимальный вариант. Вам нужна ширина, достаточная для того, чтобы справиться с нагрузкой, но при этом не слишком чувствительная к колебаниям при производстве и сборке.

Ширина торца, распределение нагрузки и напряжение

Связь между этими тремя элементами является основополагающей в конструкции зубчатых колес. Более широкая поверхность обеспечивает большую площадь контакта. Теоретически это снижает как контактные, так и изгибающие нагрузки на зубья. Для эффективной передачи крутящего момента мощной ведущей шестерне часто требуется значительная ширина торца.

Но реальность сложнее. Валы могут прогибаться под нагрузкой, кроме того, существуют производственные допуски. Эти факторы могут препятствовать равномерному распределению нагрузки по всей ширине торца. Вместо этого нагрузка концентрируется на одном конце зуба. Это концентрация нагрузки19 создает точку повышенного напряжения, что сводит на нет цель более широкого лица.

В прошлых проектах PTSMAKE мы видели, как конструкции из-за этого терпели неудачу. Шестерня с теоретически безопасной широкой поверхностью вышла из строя из-за того, что незначительная несоосность вызвала сильную нагрузку на кромку. Точное изготовление и жесткий монтаж необходимы для более широких шестерен.

Практические рекомендации

Инженеры часто используют эмпирические правила в качестве отправной точки. Эти правила соотносят ширину торца (b) с другими параметрами передачи, такими как диаметр шага шестерни (d) или модуль (m). Вот некоторые общие отправные точки:

| Тип передачи | Ширина лицевой стороны (b) Ориентир |

|---|---|

| Шестерни | 8 < б/м < 16 |

| Спираль | b < 2 * d (Шестерня) |

| Конические шестерни | b < L/3 (расстояние до конуса) |

Это не строгие правила. Необходимо учитывать особенности применения, материал и ожидаемое качество изготовления.

Более широкая поверхность может снизить напряжение, но только при равномерном распределении нагрузки. Несоосность и прогиб могут свести на нет это преимущество, концентрируя нагрузку. Ваш окончательный выбор конструкции должен уравновешивать теоретическую прочность с практическими реалиями производства и сборки.

Как проверить геометрическую интерференцию в конструкции зубчатого колеса?

Геометрические помехи могут испортить систему зубчатых передач. Очень важно выявить и предотвратить их на ранней стадии проектирования.

Существует два основных типа, которые мы ищем. Один из них - эвольвентная интерференция, которую часто называют подрезанием.

Вмешательство (подрезание)

Это происходит, когда режущий инструмент снимает материал с основания зуба шестерни. Это действие значительно ослабляет зуб.

Трохоидальная интерференция

Это происходит, когда вершина зуба одной шестерни входит в коренную галтель сопряженной шестерни, вызывая ее повреждение.

Вот краткое сравнение:

| Тип помех | Причина | Последствия |

|---|---|---|

| Involute | Режущий инструмент удаляет основной материал | Ослабленный корень зуба, риск перелома |

| Трохоидальный | Наконечник шестерни вгрызается в филе корня | Преждевременный износ, шум и выход из строя |

Проверка на наличие этих проблем предотвращает поломки и обеспечивает бесперебойную работу.

Методы обнаружения: САПР и расчеты

В современном проектировании мы в значительной степени полагаемся на программное обеспечение САПР. Эти инструменты моделируют зацепление зубчатых колес и автоматически отмечают потенциальные точки интерференции. Этот метод является быстрым и высокоточным для большинства применений.

Однако понимание основополагающих принципов имеет ключевое значение. Ручные расчеты, основанные на геометрии зубчатых колес, таких как количество зубьев, модуль и угол давления, также могут предсказать интерференцию. Это полезно на ранних стадиях проектирования.

Решение: Смена профиля

При обнаружении помех одним из наиболее эффективных решений является смещение профиля. Для этого необходимо изменить профиль зубьев шестерни в процессе производства.

Что такое сдвиг профиля?

Мы регулируем радиальное положение режущего инструмента относительно центра шестерни. Положительный сдвиг смещает инструмент от центра. Это создает более толстый и прочный зуб у корня.

Эта техника необходима для предотвращения подрезания и трохоидальная интерференция20. Оптимизация работы редуктора - стандартная практика в наших проектах PTSMAKE. Для критически важной ведущей шестерни это может стать разницей между успехом и неудачей.

Вот как профильное переключение влияет на конструкцию передач:

| Тип смены | Влияние на корень зуба | Влияние на кончик зуба | Приложение |

|---|---|---|---|

| Позитив | Толще, прочнее | Более тонкий, более острый | Предотвращает подрезание малых шестерен |

| Негатив | Тоньше, слабее | Толще, ровнее | Регулировка центрального расстояния |

Правильное применение этого метода обеспечивает надежность и эффективность зубчатых передач.

Одним словом, проверка на наличие эвольвентных и трохоидальных помех крайне важна. Мы используем анализ и расчеты в САПР. Изменения в конструкции, особенно смещение профиля, являются ключевыми для создания надежной, свободной от помех конструкции зубчатых колес, которая предотвращает преждевременный износ и выход из строя.

Как уменьшить шум от зубчатых колес (NVH) в чувствительных областях применения?

Решение проблемы шума зубчатых колес в чувствительных системах заключается в целенаправленном изменении конструкции. Это не одно единственное решение. Это комбинация разумных инженерных решений.

Выбор правильного типа передачи

Косозубые шестерни часто рекомендуются мною в первую очередь, а не прямозубые. Зубья, расположенные под углом, входят в зацепление постепенно, что значительно снижает шум при ударе.

Оптимизация конструкции зубьев шестерен

Повышение точности профиля зуба не является обязательным условием. Оно обеспечивает плавную передачу мощности. Мы также уделяем особое внимание увеличению коэффициента контакта.

| Характеристика | Прямозубая шестерня | Цилиндрическая передача |

|---|---|---|

| Взаимодействие с зубами | Резкий | Постепенно |

| Осевое усилие | Нет | Создано |

| Уровень шума | Выше | Нижний |

Переосмысление жилья

Наконец, сам корпус может быть источником усиления шума. Хорошо спроектированный, жесткий корпус может эффективно гасить вибрации.

Конкретные стратегии дизайна на практике

Давайте подробнее рассмотрим, как эти изменения позволяют создать более тихую систему. Переход от цилиндрической передачи к косозубой - это мощный первый шаг. Наклонные зубья обеспечивают более плавную и постепенную передачу нагрузки между зубьями. Это сводит к минимуму внезапные удары в зацеплении, которые вызывают шум.

Важность коэффициента контакта

Увеличение коэффициента контакта - еще одна ключевая стратегия. Это означает, что более одной пары зубьев постоянно находятся в контакте. При более высоком коэффициенте контакта нагрузка распределяется на большую площадь. Это снижает нагрузку на отдельные зубья и сглаживает передачу мощности, непосредственно снижая вибрацию.

Точность профиля зуба

Точность профиля зубьев ведущей шестерни очень важна. Для достижения этой цели мы используем высокоточную обработку с ЧПУ в PTSMAKE. Идеальная геометрия зубьев обеспечивает правильное Сопряженное действие21что необходимо для постоянной передачи скорости и минимального шума. Даже микроскопические отклонения могут привести к значительным проблемам с NVH.

Конструкция корпуса и выбор материала

Корпус действует как динамик, усиливая любые внутренние вибрации. Увеличив его жесткость и используя демпфирующие материалы, мы можем сдержать шум.

| Материал корпуса | Демпфирующая способность | Относительная стоимость |

|---|---|---|

| Чугун | Хорошо | Средний |

| Алюминий | Ярмарка | Низкий |

| Полимерный композит | Превосходно | Высокий |

Такой многогранный подход, сочетающий геометрию зубчатых колес, точность изготовления и конструктивное исполнение, позволяет добиться наилучших результатов в чувствительных областях применения.

Эффективное снижение уровня шума NVH не сводится к какому-то одному решению. Он требует комплексного подхода, сочетающего косозубые шестерни, высокие коэффициенты контакта, точные профили зубьев и жесткий, хорошо спроектированный корпус для достижения максимально тихой работы.

Готовы ли вы повысить уровень своих проектов? Выбирайте PTSMAKE!

С помощью PTSMAKE вы сможете решить свои задачи по проектированию и производству приводных шестерен с точностью нового уровня. Отправьте запрос на поставку сегодня и воспользуйтесь передовым опытом в отрасли, разработанным для обеспечения качества, надежности и своевременной поставки - от прототипа до производства. Давайте создавать шестерни завтрашнего дня вместе!

Поймите эту ключевую концепцию для точного проектирования и функционирования зубчатых колес. ↩

Узнайте больше об основном принципе перемещения силы между зубьями шестерен. ↩

Изучите кинематический принцип, обеспечивающий постоянное соотношение скоростей между зацепляющимися шестернями. ↩

Изучите, как температура изменяет размер материала и как это влияет на машиностроительные конструкции. ↩

Узнайте больше о важнейшем процессе зацепления зубьев шестерен и его геометрических принципах. ↩

Узнайте, как теория контакта Герца помогает предсказать возникновение питтингового разрушения в зубчатых передачах. ↩

Узнайте больше о том, как этот критический угол определяет силы зацепления и контактные напряжения. ↩

Узнайте больше об этом фундаментальном параметре зубчатых колес и его влиянии на передачу усилия. ↩

Пройдите по этой ссылке, чтобы глубже погрузиться в геометрию зубчатого зацепления. ↩

Нажмите, чтобы понять, как эта сила влияет на вашу конструкцию и выбор подшипников. ↩

Поймите, как геометрия зубчатых колес влияет на движение, чтобы улучшить свои механические конструкции. ↩

Изучите, как передаточные числа непосредственно увеличивают выходную силу в механических системах. ↩

Откройте для себя основные кинематические принципы, определяющие эту мощную и универсальную систему передач. ↩

Поймите, как взаимодействие поверхностей влияет на износ шестерен, трение и общий срок службы. ↩

Изучите этот метод поверхностного упрочнения, чтобы понять, как он повышает долговечность и износостойкость зубчатых колес. ↩

Узнайте, как этот критический допуск влияет на производительность и срок службы зубчатых колес в нашем подробном техническом руководстве. ↩

Узнайте о кривой зубьев шестерен, которая обеспечивает постоянную и плавную передачу энергии. ↩

Узнайте, как эти мультипликаторы обеспечивают безопасность и долговечность вашей детали в реальных условиях эксплуатации. ↩

Узнайте, как этот фактор влияет на конструкцию зубчатых колес и может привести к преждевременному выходу из строя, если его игнорировать. ↩

Узнайте больше об этом сложном виде интерференции и посмотрите наглядные примеры ее возникновения в зубчатых зацеплениях. ↩

Поймите фундаментальный принцип плавного движения шестерен и то, как он напрямую влияет на снижение шума и вибрации. ↩