Вы разрабатываете теплоотвод для своего следующего проекта, но из-за огромного количества вариантов алюминия, методов производства и конструктивных соображений выбор правильного решения кажется похожим на навигацию по техническому минному полю. Одно неверное решение при выборе материала или производственного процесса может привести к тепловым отказам, перерасходу средств или задержкам в производстве, которые сорвут все сроки проекта.

Алюминиевые радиаторы занимают лидирующие позиции в области терморегулирования, поскольку они обеспечивают оптимальный баланс теплопроводности (около 205 Вт/м-К), легких свойств, экономичности и отличной обрабатываемости по сравнению с такими альтернативами, как медь, что делает их оптимальным выбором для большинства приложений воздушного охлаждения.

В этом руководстве рассматривается все, начиная с основ материаловедения и заканчивая передовыми технологиями производства. Вы узнаете, как правильно подобрать алюминиевый сплав в соответствии с вашими тепловыми требованиями, когда обработка на станках с ЧПУ выигрывает у экструзии и как оптимизировать конструкцию с точки зрения производительности и технологичности без ущерба для бюджета.

Почему алюминий является доминирующим материалом для теплоотводов?

Когда мы выбираем материал для радиаторов, необходимо найти идеальный баланс. Вам нужен эффективный отвод тепла, но не менее важна и практичность в производстве. Алюминий идеально подходит для большинства проектов.

Выигрышная комбинация

Он обеспечивает превосходное сочетание тепловых характеристик, малого веса и экономичности. Такое сочетание делает его материалом по умолчанию для огромного числа применений.

Сравнение на глазок

В этой краткой таблице представлены основные компромиссы.

| Характеристика | Алюминий | Медь |

|---|---|---|

| Производительность | Хорошо | Превосходно |

| Стоимость | Низкий | Высокий |

| Вес | Свет | Heavy |

Более глубокий анализ материалов

Действительно, медь обладает превосходной теплопроводностью. Она может передавать тепло 60% более эффективно, чем наиболее распространенные алюминиевые сплавы, используемые для радиаторов. Но производительность - это только одна часть головоломки.

Соотношение стоимости и производительности

Медь значительно дороже алюминия. Кроме того, она более чем в три раза плотнее. Такая дополнительная стоимость и вес часто делают ее непрактичной для многих конструкций, несмотря на ее тепловые преимущества. Для алюминиевого радиатора экономия средств существенна.

Исходя из опыта реализации проектов, выбор часто сводится к ограничению бюджета и веса. Если не требуется максимальное тепловыделение на очень малом пространстве, алюминий обеспечивает наилучшее общее значение. Мы часто обсуждаем это с клиентами в PTSMAKE.

Обрабатываемость и свобода дизайна

Алюминий гораздо легче поддается обработке и экструзии. Это позволяет создавать сложные геометрии ребер, которые максимально увеличивают площадь охлаждающей поверхности. Создание таких сложных конструкций из меди возможно, но при этом резко возрастает стоимость производства. Кроме того, она легко поддается таким видам обработки, как анодирование1, что повышает его долговечность.

| Недвижимость | Алюминий (6061) | Медь (C110) |

|---|---|---|

| Теплопроводность (Вт/мК) | ~167 | ~385 |

| Плотность (г/см³) | 2.70 | 8.96 |

| Относительная стоимость | 1x | ~3-4x |

| Обрабатываемость | Превосходно | Ярмарка |

Доминирующее положение алюминия обусловлено его непревзойденным балансом. Он обладает хорошими тепловыми характеристиками, низкой плотностью и отличной обрабатываемостью при гораздо более низкой стоимости, чем такие материалы, как медь. Это делает его наиболее практичным и эффективным выбором для подавляющего большинства применений теплоотводов.

Какие основные алюминиевые сплавы используются для изготовления радиаторов?

При выборе алюминиевого радиатора решающее значение имеет сплав. Наиболее распространенными вариантами являются 6061 и 6063.

Это решение требует тщательного взвешивания. Оно влияет на теплопроводность, простоту изготовления и конечную отделку поверхности.

Сравнение основных сплавов

Потребности вашего проекта определят оптимальный вариант. Будет ли радиатор виден? Должен ли он быть прочным?

Давайте сравним два основных варианта.

| Характеристика | сплав 6061 | сплав 6063 |

|---|---|---|

| Основное использование | Структурные приложения | Архитектурные, сложные формы |

| Прочность | Выше | Средний |

| Экструзия | Хорошо | Превосходно |

Правильный выбор с самого начала предотвращает дорогостоящие переделки и проблемы с производительностью в дальнейшем.

Теплопроводность против технологичности

Идеальный сплав для алюминиевого радиатора - это компромисс. Чистый алюминий обеспечивает наилучшую теплопроводность. Но он мягкий и трудно поддается обработке.

Добавление таких сплавов, как магний и кремний, создает серию 6000. Эти добавки повышают прочность и улучшают технологичность. Однако они несколько снижают теплопроводность.

Роль 6063 и 6061

Часто предпочтение отдается сплаву 6063. Его превосходные экструдируемость2 позволяет нам создавать сложные конструкции ребер. Более сложные ребра означают большую площадь поверхности и лучший отвод тепла.

Мы в PTSMAKE обычно рекомендуем 6061, когда радиатор также служит конструктивной целью. Он прочнее, но создавать сложные формы из него сложнее.

Варианты отделки и влияние сплавов

Анодирование обычно используется для обеспечения коррозионной стойкости и эстетики. Выбор сплава существенно влияет на конечный вид. 6063 известен своей превосходной поверхностью после анодирования.

Это делает его идеальным для видимых компонентов в электронике высокого класса. По результатам наших тестов с клиентами, 6063 неизменно обеспечивает лучший косметический результат.

| Недвижимость | Алюминий 6061 | Алюминий 6063 | Алюминий 1050A |

|---|---|---|---|

| Теплопроводность (Вт/мК) | ~167 | ~201 | ~229 |

| Экструдируемость | Хорошо | Превосходно | Бедный (как есть) |

| Качество анодирования | Ярмарка | Превосходно | Хорошо |

| Лучшее для | Структурные потребности | Сложные профили | Максимальная проводимость |

Выбор подходящего сплава для алюминиевого радиатора - важнейшее инженерное решение. Оно позволяет сбалансировать тепловые потребности с производственными возможностями и косметическими требованиями. Распространены сплавы 6063 и 6061, каждый из которых обладает определенными преимуществами для конкретных применений.

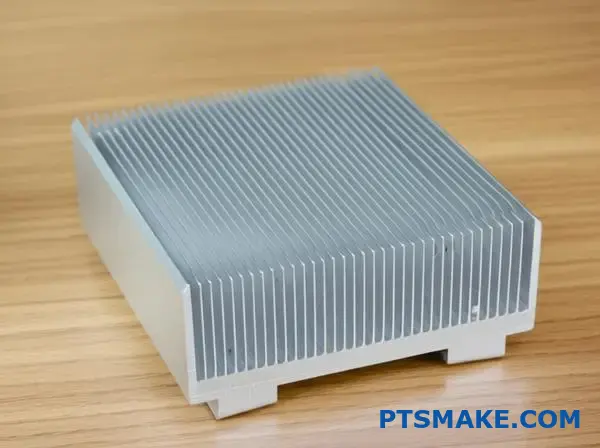

Как площадь поверхности влияет на производительность радиатора?

Соединение прямое и простое. Большая площадь поверхности означает лучший отвод тепла. Этот процесс происходит в основном за счет конвекции. Воздух движется по поверхности и отводит тепло от компонента.

Основной принцип: Конвекция

Считайте, что каждое ребро радиатора - это путь. Оно обеспечивает путь для выхода тепла. Задача состоит в том, чтобы подвергнуть большую часть материала воздействию более холодного окружающего воздуха.

Именно поэтому алюминиевый радиатор с множеством ребер охлаждает лучше, чем плоский блок.

| Характеристика | Влияние на производительность |

|---|---|

| Низкая площадь поверхности | Более медленное и менее эффективное охлаждение |

| Высокая площадь поверхности | Более быстрое и эффективное охлаждение |

По сути, большая поверхность дает больше возможностей для передачи тепла в воздух.

Закон убывающей доходности

Хотя большая поверхность, как правило, лучше, есть предел. Простое расположение плавников все ближе и ближе друг к другу не всегда является решением. В определенный момент это становится непродуктивным.

Это связано с тем, что воздушный поток так же важен, как и площадь поверхности. Если ребра слишком плотные, они ограничивают движение воздуха между ними. Задержанный воздух нагревается и перестает поглощать тепло.

Плотность плавников и практичный дизайн

Промежуток между ребрами, или шаг ребер, является критическим фактором конструкции. В прошлых проектах PTSMAKE мы видели, как плохая оптимизация здесь приводит к неудаче. Воздух образует изолирующую тепловой пограничный слой3 что снижает производительность.

Правильный выбор конструкции всегда зависит от области применения, особенно от типа воздушного потока. Мы всегда учитываем это при разработке решения.

| Тип воздушного потока | Оптимальное расстояние между плавниками | Обоснование дизайна |

|---|---|---|

| Естественная конвекция | Шире | Позволяет воздуху свободно перемещаться без вентилятора. |

| Принудительная конвекция | Жесткий | Вентилятор может прогонять воздух через плотные щели. |

Нахождение этого баланса - ключевой момент. С помощью моделирования и испытаний мы определяем идеальную геометрию ребер. Это гарантирует, что конечный продукт обеспечивает наилучшие тепловые характеристики для конкретных условий эксплуатации.

Увеличение площади поверхности способствует охлаждению, но у этой стратегии есть свои пределы. Слишком плотные ребра ограничивают воздушный поток, задерживая тепло. Эффективная конструкция радиатора требует тщательного баланса между максимизацией площади поверхности и обеспечением беспрепятственного воздушного потока.

Каково назначение ребер на радиаторе?

Основное назначение ребер очень простое. Они значительно увеличивают площадь поверхности радиатора. Это позволяет передавать больше тепла в окружающий воздух.

Подумайте об этом так. Большая поверхность дает теплу больше путей выхода. Этот процесс необходим для эффективного охлаждения электроники.

Как геометрия ребер влияет на охлаждение

Дизайн ребер имеет решающее значение. Их форма и расположение напрямую влияют на эффективность работы радиатора. Ключевыми факторами являются толщина, высота и расстояние между ними.

Балансировка

Для достижения оптимальных результатов необходимо сбалансировать эти элементы. Например, более высокие плавники увеличивают площадь поверхности. Но они могут быть менее эффективны на своих кончиках.

| Геометрия плавника | Влияние на теплоотдачу | Ключевое соображение |

|---|---|---|

| Толщина | Более толстые ребра лучше проводят тепло по всей своей длине. | Увеличивает стоимость материала и общий вес. |

| Высота | Более высокие ребра обеспечивают большую площадь поверхности для охлаждения. | Может снижать эффективность на кончике плавника. |

| Расстояние между ними | Более широкое расстояние между ними улучшает естественный воздухообмен. | Уменьшает общее количество плавников и их площадь. |

Настоящий инженерный вызов заключается в деталях. Дело не только в том, чтобы добавить больше металла. Речь идет о том, чтобы этот металл как можно эффективнее взаимодействовал с окружающим его воздухом. Именно здесь опыт в тепловом проектировании становится бесценным.

Эффективность плавника: Не вся площадь поверхности одинакова

Температура плавника неравномерна. Основание ребра, расположенное ближе всего к источнику тепла, всегда горячее, чем его кончик. Этот температурный градиент влияет на производительность. Эффективность плавника измеряет, насколько эффективно плавник передает тепло по сравнению с идеальным, идеально проводящим плавником.

Идеальное ребро должно иметь одинаковую температуру по всей поверхности. По нашему опыту в PTSMAKE, достижение высокой эффективности означает поиск правильного баланса между проводимостью материала и геометрией ребер. Алюминиевый радиатор, например, предлагает отличный баланс между производительностью и весом.

Оптимизация воздушного потока

Расстояние между ребрами имеет решающее значение. Оно определяет, как воздух взаимодействует с радиатором. Правильное расстояние между ребрами полностью зависит от типа доступного воздушного потока.

Естественная и принудительная конвекция

При естественной конвекции воздух движется за счет плавучести. Горячий воздух поднимается вверх, втягивая более холодный воздух. Этот процесс требует большего расстояния между ребрами, чтобы уменьшить сопротивление воздуха.

Принудительная конвекция использует вентилятор для прогона воздуха через ребра. Это позволяет сделать расстояние между ребрами гораздо меньше. В тот же объем можно поместить больше ребер, увеличивая площадь поверхности.

Однако если плавники расположены слишком близко, то тепловой пограничный слой4 от каждого ребра могут перекрываться. Это препятствует воздушному потоку, задерживая горячий воздух и резко снижая производительность.

| Тип конвекции | Оптимальное расстояние между плавниками | Обоснование |

|---|---|---|

| Натуральный | Шире | Обеспечивает беспрепятственный поток воздуха, обусловленный плавучестью. |

| Принудительный (вентилятор) | Жесткий | Активный воздушный поток преодолевает сопротивление, возникающее из-за тесного расположения. |

Ребра увеличивают площадь поверхности радиатора, улучшая рассеивание тепла. Конструкция этих ребер - их толщина, высота и расстояние между ними - имеет решающее значение. Для достижения максимальной эффективности охлаждения эта геометрия должна быть оптимизирована с учетом имеющегося воздушного потока.

Как обработка поверхности влияет на производительность радиатора?

Обработка поверхности - это не просто эстетика. Они играют важную роль. Например, анодирование - популярный выбор для алюминиевого радиатора.

Этот процесс преобразует поверхность. Он повышает ее способность излучать тепло. Кроме того, добавляется защитный слой. Давайте посмотрим, как это работает.

Преимущество анодирования

Анодирование создает прочный оксидный слой. Такая отделка значительно улучшает тепловые характеристики и долговечность. Оно является ключевым фактором во многих конструкциях.

| Характеристика | Голый алюминий | Анодированный алюминий |

|---|---|---|

| Тепловое излучение | Бедный | Превосходно |

| Коррозионный щит | Низкий | Высокий |

| Твердость поверхности | Мягкий | Hard |

Эта простая процедура позволяет значительно улучшить функциональность. Она выходит за рамки простого изменения цвета.

Усиление излучения с помощью анодирования

Анодирование значительно повышает способность радиатора излучать тепло. Голая алюминиевая поверхность блестящая и отражающая. Она имеет очень низкий тепловой излучательная способность5, обычно около 0,05. Это означает, что он плохо отдает тепло через излучение.

После анодирования, особенно черного, значение излучательной способности резко возрастает. Наши тесты показали, что оно может превышать 0,85. Это делает поверхность чрезвычайно эффективным радиатором. Она идеально подходит для пассивных систем охлаждения, где движение воздуха минимально.

Защита от стихий

Еще одно важное преимущество - устойчивость к коррозии. Алюминиевый радиатор может корродировать во влажной или жесткой среде. Анодированный слой действует как прочный, непроводящий барьер. Он защищает металл, находящийся под ним. Это обеспечивает долговременную работу и надежность.

Конвекция

Однако здесь есть небольшой компромисс. Анодированный слой представляет собой оксид. Он менее теплопроводен, чем сам алюминий. Это может несколько затруднить передачу тепла окружающему воздуху посредством конвекции.

Обычно влияние незначительно. По нашему опыту в PTSMAKE, огромный выигрыш в эффективности излучения часто перевешивает небольшое снижение эффективности конвекции. Это особенно верно для сценариев пассивного охлаждения.

| Отделка поверхности | Излучательная способность | Устойчивость к коррозии | Конвекционное воздействие |

|---|---|---|---|

| Голый алюминий | Очень низкий | Бедный | Нет (исходный уровень) |

| Прозрачное анодирование | Высокий | Превосходно | Незначительный негатив |

| Черное анодирование | Очень высокий | Превосходно | Незначительный негатив |

Анодирование - мощный инструмент. Оно повышает радиационное охлаждение и коррозионную стойкость. Хотя оно может несколько снизить конвекцию, общий выигрыш в тепловых характеристиках обычно значителен, особенно в системах пассивного охлаждения.

Какие основные компромиссы существуют при проектировании радиаторов?

В каждом проекте по разработке теплоотвода мы сталкиваемся с набором основных компромиссов. Вы не можете максимизировать все.

Лучшая производительность охлаждения часто означает более крупную, тяжелую и дорогую деталь.

Задача состоит в том, чтобы найти правильный баланс для конкретного применения. Именно здесь опыт действительно имеет значение.

Понимание этих конкурирующих факторов - первый шаг. Оно помогает установить реалистичные ожидания и направляет весь процесс проектирования.

Четыре столпа выбора радиатора

Мы всегда начинаем с уравновешивания четырех ключевых факторов:

- Производительность: Насколько хорошо он рассеивает тепло?

- Размер/объем: Сколько физического пространства он может занимать?

- Вес: Сколько может весить компонент?

- Стоимость: Каков бюджет на производство?

Эти столпы взаимосвязаны. Изменение одной из них почти всегда влияет на другие. Высокопроизводительный алюминиевый радиатор с множеством ребер будет стоить дороже, чем простой блок.

Уравновешивание конкурирующих требований

У каждого проекта свои приоритеты. Радиатор для плотной серверной стойки имеет строгие ограничения по размеру. Теплоотвод для портативного медицинского устройства должен быть легким.

В прошлых проектах PTSMAKE мы помогали клиентам справиться с этой проблемой. Например, заказчику требовалось решение для компактной системы светодиодного освещения. Высокая производительность была крайне важна, но пространство было крайне ограничено.

Мы не могли просто добавить больше ребер или сделать основание толще. Вместо этого мы исследовали различные алюминиевые сплавы и методы производства. Мы также рассмотрели возможность оптимизации воздушного потока вокруг устройства. Окончательный дизайн был компромиссным. Она удовлетворяла тепловым требованиям, не выходя за рамки ограничений по размерам. Для этого пришлось тщательно продумать Термическое сопротивление6 различных конструкций.

Этот баланс является центральным элементом эффективного терморегулирования.

Вот простой расклад того, как обычно соотносятся эти факторы:

| Фактор приоритета | Влияние на производительность | Влияние на размер/вес | Влияние на стоимость |

|---|---|---|---|

| Производительность | Увеличивает | Увеличивает | Увеличивает |

| Размер/объем | Уменьшает | Уменьшает | Майское увеличение |

| Вес | Уменьшает | Уменьшает | Майское увеличение |

| Стоимость | Уменьшает | Уменьшает | Уменьшает |

В конечном счете, идеального радиатора не существует. Лучший радиатор - это тот, который идеально сбалансирует специфические потребности вашего продукта.

Проектирование радиаторов - это постоянное балансирование. Производительность, размер, вес и стоимость всегда находятся в напряжении. Оптимальное решение зависит от конкретного применения и требует четкого понимания основных ограничений и целей вашего проекта до начала производства.

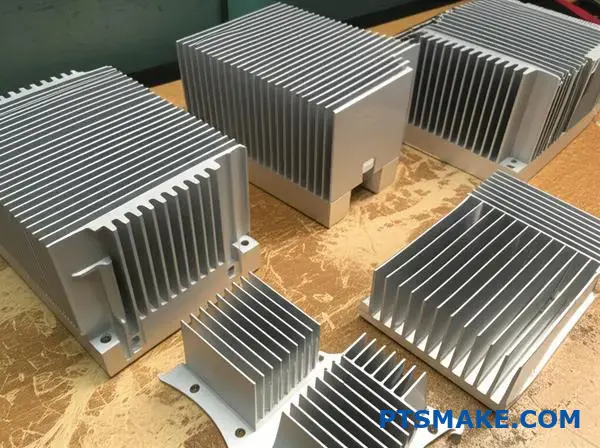

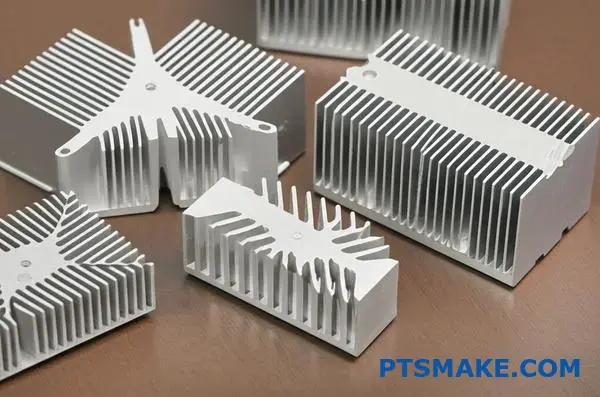

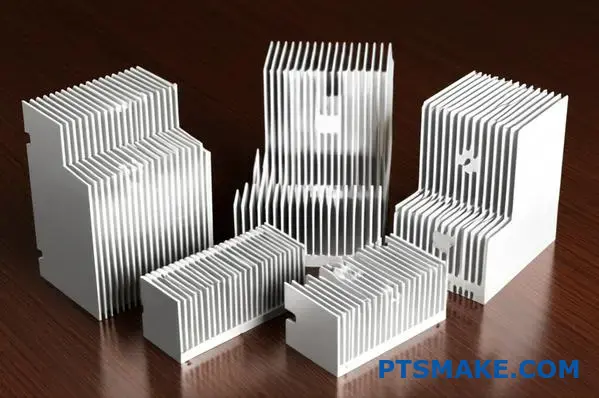

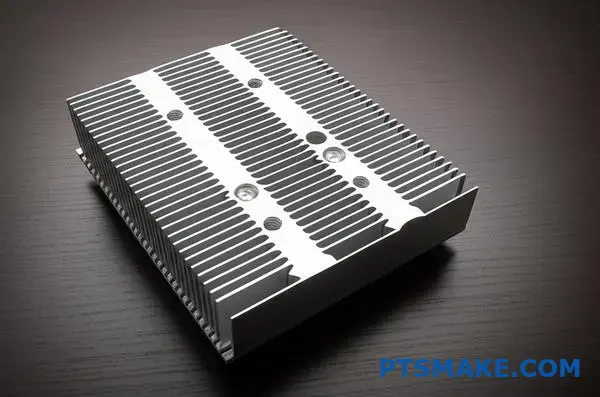

Как производственные процессы определяют типы радиаторов?

Способ изготовления алюминиевого радиатора напрямую определяет его производительность и стоимость. Это первое, на что мы обращаем внимание. Различные методы создают отличительные особенности.

От этого зависит, какой из них подойдет для вашего проекта. Давайте классифицируем основные типы.

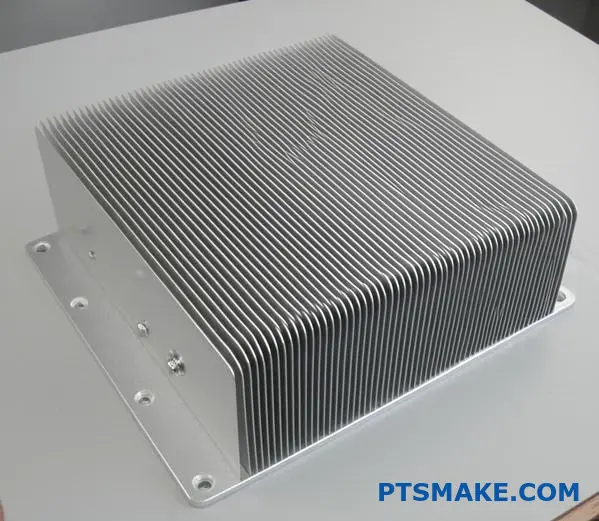

Экструдированные радиаторы

Это самый распространенный и экономичный метод. Алюминий продавливается через штамп для создания длинного ребристого профиля. Он отлично подходит для многих стандартных применений.

Радиаторы с ЧПУ

Для сложных геометрических форм или прототипов мы используем обработку на станках с ЧПУ. В компании PTSMAKE это наша специализация. Она обеспечивает полную свободу проектирования, но при этом требует более высоких затрат на единицу продукции.

Вот краткое сравнение:

| Характеристика | Экструзия | Обработка с ЧПУ |

|---|---|---|

| Стоимость оснастки | Высокий | Низкий / Отсутствует |

| Стоимость единицы продукции | Низкий | Высокий |

| Сложность | Низкий | Высокий |

| Время выполнения | Средний | Быстрый |

Помимо основных, другие методы служат для решения конкретных задач. Выбор всегда связан с балансом между производительностью, объемом и бюджетом. Каждый процесс имеет очевидные компромиссы.

Литые и кованые радиаторы

Литье под давлением создает сложные 3D-формы путем впрыска расплавленного металла в форму. Этот метод отлично подходит для крупносерийных заказов, где требуются сложные формы. Подумайте о корпусах, которые также служат теплоотводами.

Ковка, с другой стороны, штампует алюминий под огромным давлением. Этот процесс улучшает зернистую структуру материала. Это приводит к улучшению теплопроводности по сравнению с литьем под давлением.

Ключевые различия

Для мощных светодиодов часто предпочитают ковку. Целостность материала просто лучше. Литье под давлением может иметь небольшую внутреннюю пористость, что может препятствовать теплопередаче.

Радиаторы со скрепленными плавниками

Выпиливание тонких ребер из цельного блока алюминия. Этот метод позволяет получить высокую плотность ребер без межфазного материала между ребром и основанием. Это улучшает теплопередачу.

Склеенные ребра предназначены для крупномасштабного применения. Отдельные ребра крепятся к основанию с помощью эпоксидной смолы или пайки. Это позволяет создавать очень большие радиаторы и даже смешивать материалы, например, использовать медные ребра на алюминиевом основании для оптимизации производительности. Процесс склеивания вносит тепловое сопротивление, которое необходимо учитывать при проектировании. Мы обнаружили, что Соотношение сторон7 ребра может быть гораздо выше в конструкциях с приклеенными элементами.

Взгляните на эти передовые методы:

| Метод | Ключевое преимущество | Лучшее приложение |

|---|---|---|

| Литье под давлением | Сложные 3D-формы | Крупносерийная электроника |

| Ковка | Высокая теплопроводность | Мощное освещение |

| Скивинг | Высокая плотность ребер | Компактные, высокопроизводительные системы |

| Облигатный фин | Очень большие размеры | Мощное промышленное оборудование |

Выбор правильного производственного процесса имеет решающее значение. Это баланс тепловых потребностей, сложности конструкции, объема производства и стоимости. Каждый метод, от экструзии до штамповки, обеспечивает уникальное решение задач терморегулирования.

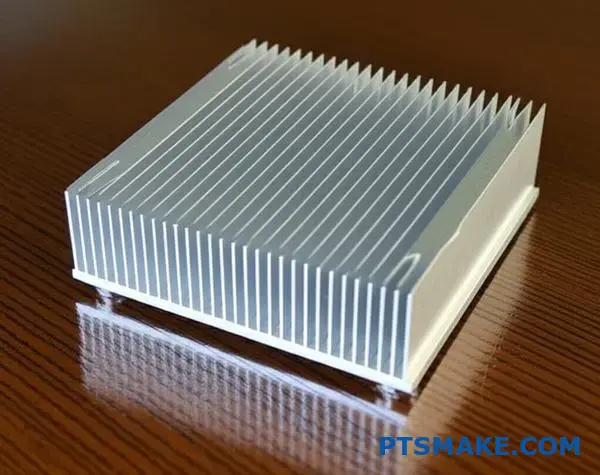

Каковы конструктивные ограничения радиаторов из экструдированного алюминия?

Сам процесс экструзии накладывает четкие правила дизайна. Мы не можем просто создать любую форму, какую только представим.

Эти ограничения обусловлены физическими особенностями продавливания алюминия через стальной штамп. Прочность штампа является основным фактором. Также как и то, как алюминиевый сплав течет под давлением.

Понимание этих границ - ключ к эффективному терморегулированию. Это поможет избежать дорогостоящих переделок в дальнейшем.

Ключевые ограничения процесса

Вот некоторые распространенные ограничения, с которыми мы работаем в PTSMAKE:

| Ограничение | Типичные рекомендации |

|---|---|

| Максимальная ширина | ~500 мм (20 дюймов) |

| Минимальная толщина плавника | ~0,5 мм (0,02 дюйма) |

| Соотношение сторон плавника (H:G) | До 15:1 |

Эти цифры являются общими рекомендациями. Они могут варьироваться в зависимости от конкретного сплава и используемого экструзионного оборудования.

Давайте рассмотрим, как эти ограничения влияют на вашу конструкцию. Тонкие ребра увеличивают площадь поверхности, но они хрупкие. Если ребра слишком тонкие, они могут согнуться или сломаться в процессе экструзии. Это распространенная проблема, которую мы помогаем решить клиентам.

Проблема соотношения сторон

Соотношение высоты и зазора имеет решающее значение. Более высокое соотношение означает большую площадь поверхности при меньшей площади. Но проталкивать алюминий в высокие и узкие каналы очень сложно. Материал может остывать слишком быстро, что приводит к неполному заполнению или дефектам.

Влияние на тепловые характеристики

Это ограничение напрямую влияет на способность алюминиевого радиатора к охлаждению. Оно ограничивает эффективность отвода тепла через воздух конвекция8. Плохой воздушный поток между высокими плотными ребрами может создавать очаги горячего, застойного воздуха. Это снижает общую производительность.

Эти факторы заставляют искать компромисс между идеальным тепловым дизайном и тем, что можно изготовить.

| Ограничение | Влияние дизайна | Тепловые последствия |

|---|---|---|

| Минимальная толщина плавника | Предельная плотность и количество плавников | Меньшая общая площадь поверхности для рассеивания |

| Максимальное соотношение сторон | Ограничение высоты и расстояния между ребрами | Может препятствовать естественному воздухообмену и охлаждению |

| Максимальная ширина | Ограничение общего размера радиатора | Для крупных устройств может потребоваться несколько деталей |

В PTSMAKE мы анализируем эти компромиссы на ранней стадии. Мы помогаем вам оптимизировать вашу конструкцию в пределах реальных возможностей. Это гарантирует производительность и технологичность.

Экструзия имеет физические ограничения, такие как ширина, толщина ребер и соотношение сторон. Эти ограничения напрямую влияют на тепловой дизайн и технологичность, требуя тщательного баланса между идеальными характеристиками и практическими возможностями процесса.

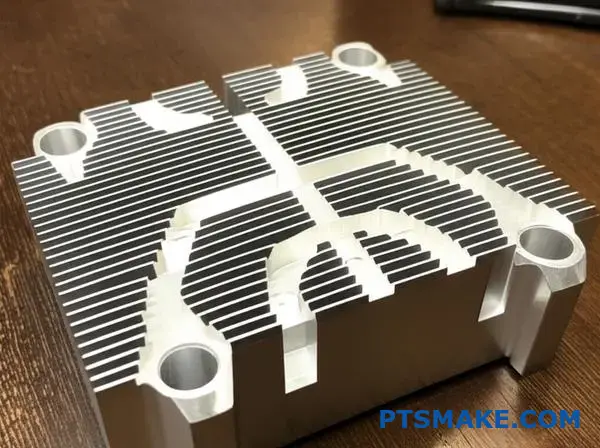

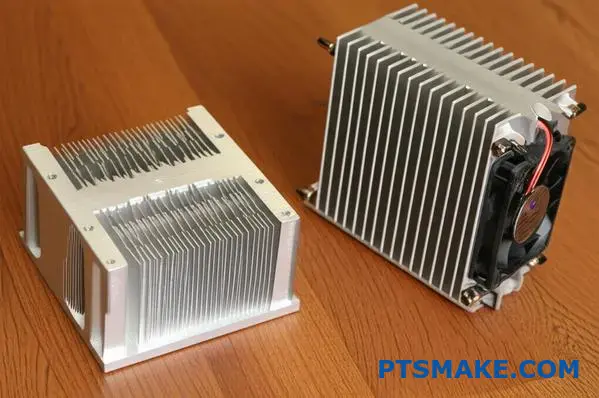

В каких областях применения теплоотводы с ЧПУ лучше?

Обработка с ЧПУ не всегда является выбором по умолчанию. Однако в определенных ситуациях она становится лучшим методом.

Он превосходит другие методы там, где их не хватает. Это особенно актуально для индивидуальных проектов.

Когда точность имеет первостепенное значение

Для сложных геометрических форм механическая обработка не имеет себе равных. Подумайте о радиаторах с уникальным рисунком ребер или встроенными элементами.

Скорость и гибкость

Быстрое создание прототипов - одно из ключевых направлений. ЧПУ позволяет нам быстро создавать функциональные прототипы для тестирования и проверки. Это очень важно для разработки новых продуктов.

Идеальным вариантом являются также малосерийные производства. Они позволяют избежать высоких первоначальных затрат, связанных с другими методами, такими как литье или экструзия.

| Сценарий | Преимущество обработки с ЧПУ | Ограничения других методов |

|---|---|---|

| Сложная геометрия | Высокая точность, свобода дизайна | Ограничения, связанные с инструментами |

| Быстрое прототипирование | Быстрое изготовление, без оснастки | Медленный, высокая стоимость установки |

| Малые объемы работ | Экономичность, отсутствие затрат на плесень | Дорого для небольших партий |

Обработка с ЧПУ обеспечивает непревзойденную свободу проектирования. Это позволяет инженерам создавать радиаторы, идеально соответствующие их потребностям в тепловом управлении.

В компании PTSMAKE мы часто работаем с проектами, в которых готовые решения просто не подходят. Именно в таких случаях механическая обработка становится поистине незаменимой.

Замысловатые и интегрированные конструкции

Рассмотрим алюминиевый радиатор для плотной электронной платы. Ему могут понадобиться ребра разной высоты, изогнутые профили или специальные вырезы, чтобы избежать других компонентов.

ЧПУ позволяет создавать такие замысловатые формы с жесткими допусками. Это обеспечивает оптимальный контакт и теплопередачу там, где это наиболее важно.

Еще одно огромное преимущество - интеграция функций. Мы можем изготавливать монтажные отверстия, резьбовые стойки и вырезы для разъемов непосредственно в радиаторе. Таким образом создается единая прочная деталь. Это упрощает сборку и уменьшает общее количество компонентов. В этом процессе часто используются передовые технологии оптимизация траектории инструмента9 чтобы быть эффективным.

Прототипирование и небольшие партии

Когда вы испытываете новый дизайн, скорость имеет решающее значение. Обработка с ЧПУ позволяет нам изготовить один прототип или небольшую партию за несколько дней, а не недель.

Такая оперативность неоценима для итеративного проектирования и тестирования. Вы можете быстро проверить тепловые характеристики и внести коррективы. При мелкосерийном производстве обработка остается экономически выгодной, поскольку позволяет обойтись без дорогостоящей оснастки.

В таблице ниже показано, где обычно выигрывает механическая обработка.

| Приложение | Обработка с ЧПУ | Экструзия | Кастинг |

|---|---|---|---|

| Прототипы | Превосходно | Не подходит | Не подходит |

| Малые объемы | Превосходно | Бедный | Бедный |

| Сложные плавники | Превосходно | Ограниченный | Хорошо |

| Встроенные функции | Превосходно | Бедный | Ограниченный |

По сути, обработка с ЧПУ - это идеальное решение для нестандартных, сложных и малосерийных радиаторов. Она обеспечивает точность для сложных геометрических форм и гибкость для быстрого создания прототипов и интегрированных элементов. Этот метод обеспечивает оптимальные тепловые характеристики без дорогостоящей оснастки.

Что характеризует радиатор с ребрами?

Процесс скиппинга поистине уникален. Он буквально вырезает тонкие ребра из цельного блока металла, обычно меди или алюминия. Этот метод позволяет нам создавать ребра очень высокой плотности.

Эти ребра остаются частью оригинального основания. Таким образом, создается бесшовный тепловой тракт.

Объяснение метода скивинга

Создание плавников высокой плотности

Специальный режущий инструмент очищает каждый плавник. Он поднимает его и сгибает по вертикали. В результате получается высокоэффективная структура плавника без каких-либо стыков.

| Характеристика | Скевид Фин | Экструдированный плавник |

|---|---|---|

| Плотность плавника | Очень высокий | Умеренный |

| База Совместная | Нет | Нет |

| Материал | Медь/алюминий | Алюминий |

Этот процесс позволяет создать исключительный алюминиевый радиатор для ограниченного пространства.

Анализ производительности и затрат

При выборе радиатора ключевое значение имеют производительность и стоимость. Оребрение Skived обеспечивает высочайшую тепловую производительность. Это объясняется тем, что они имеют высокое соотношение сторон и не имеют границы раздела между ребром и основанием.

Еще один высокопроизводительный вариант - радиаторы со скрепленными ребрами - предполагает крепление отдельных ребер к основанию. Это создает потенциальную сопротивление теплового интерфейса10 на стыке, что позволяет избежать обрезки. Это небольшая деталь, которая может иметь большое значение в сложных условиях эксплуатации.

Сравнение тепловой эффективности

По результатам наших тестов, ребра из кожи могут значительно превзойти экструдированные ребра. Это особенно актуально там, где воздушный поток ограничен. Они обеспечивают большую площадь поверхности при том же объеме.

Соображения по поводу стоимости

Экструзия, как правило, является наиболее экономически эффективным методом для крупносерийного производства. Он требует меньших затрат на оснастку. Высечка требует более точного и медленного процесса, что может увеличить стоимость единицы продукции. Склеенные ребра часто находятся где-то посередине.

В компании PTSMAKE мы помогаем клиентам найти компромиссные решения. Мы помогаем им выбрать лучшее решение, соответствующее их бюджету и требованиям производительности, будь то алюминиевый радиатор на заказ или другая конструкция.

| Тип радиатора | Тепловые характеристики | Относительная стоимость | Лучшее для |

|---|---|---|---|

| Скевид Фин | Превосходно | Высокий | Мощные, компактные устройства |

| Экструдированный плавник | Хорошо | Низкий | Общее назначение, большой объем |

| Облигатный фин | Очень хорошо | Средний и высокий | Большие радиаторы, нестандартные формы |

Радиаторы с ребрами Skived обеспечивают превосходные тепловые характеристики благодаря цельной конструкции с ребрами высокой плотности. Это удорожает радиаторы по сравнению с экструдированными, но позволяет избежать сопротивления соединений, характерного для склеенных альтернатив, что делает их идеальным решением для требовательных приложений.

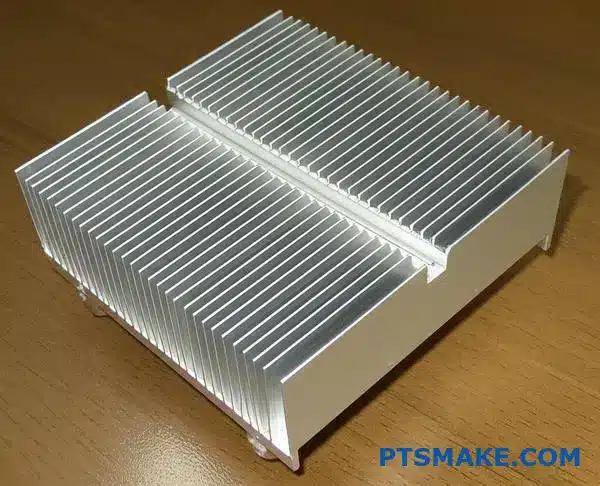

Как радиаторы со скрепленными ребрами преодолевают ограничения экструзии?

Радиаторы со скрепленными ребрами предлагают разумное решение. Они преодолевают конструктивные ограничения цельных экструзий. Вместо того чтобы проталкивать металл через штамп, мы собираем их.

Отдельные плавники крепятся к опорной плите. Этот метод конструкции открывает новые возможности для дизайна. Он позволяет создавать более высокие и плотно упакованные плавники.

Склеенные и экструдированные плавники

| Характеристика | Облигатный фин | Экструдированный плавник |

|---|---|---|

| Высота плавника | Очень высокий | Ограниченный |

| Плотность плавника | Высокий | Ограниченный |

| Смесь материалов | Да | Нет |

| Стоимость | Выше | Нижний |

Такой подход дает нам большую свободу проектирования для решения сложных тепловых задач.

Искусство строительства

Магия радиаторов со скрепленными ребрами заключается в их сборке. Мы производим основание и ребра отдельно. Это позволяет оптимизировать работу каждого компонента перед их соединением. Ребра, как правило, штампуются или обрабатываются.

Затем они крепятся к основанию с помощью таких методов, как термоэпоксидная смола или пайка. Это обеспечивает прочную механическую и термическую связь между деталями.

Использование более высоких соотношений сторон

Этот метод позволяет получить гораздо более высокие коэффициенты пропорциональности. Экструзия ограничена тем, насколько тонкими и высокими могут быть ребра. Склеенные ребра не имеют таких ограничений.

Мы можем сделать ребра гораздо выше и расположить их ближе друг к другу. Это значительно увеличивает площадь поверхности, доступной для рассеивания тепла. Это ключевое преимущество для мощных приложений, где пространство ограничено. Превосходный теплопроводность11 Некоторые материалы могут быть полностью использованы таким образом.

Соединение разнородных металлов

Еще одно огромное преимущество - использование разных металлов. В компании PTSMAKE мы часто разрабатываем решения с медным основанием и алюминиевыми ребрами. Медь быстро отводит тепло от источника.

Легкие алюминиевые ребра эффективно рассеивают тепло в воздухе. Такое сочетание оптимизирует производительность и вес. Стандартный радиатор из экструдированного алюминия не может предложить такого гибридного преимущества.

| Компонент | Оптимальный материал | Причина |

|---|---|---|

| База | Медь | Высокая теплопроводность |

| Финки | Алюминий | Легкий вес, хорошая диссипация |

Радиаторы со скрепленными ребрами преодолевают традиционные ограничения, связанные с экструзией. Они позволяют использовать более высокие и плотные ребра, а также стратегическое использование разнородных металлов. Такая комбинация обеспечивает превосходные тепловые характеристики для требовательных приложений.

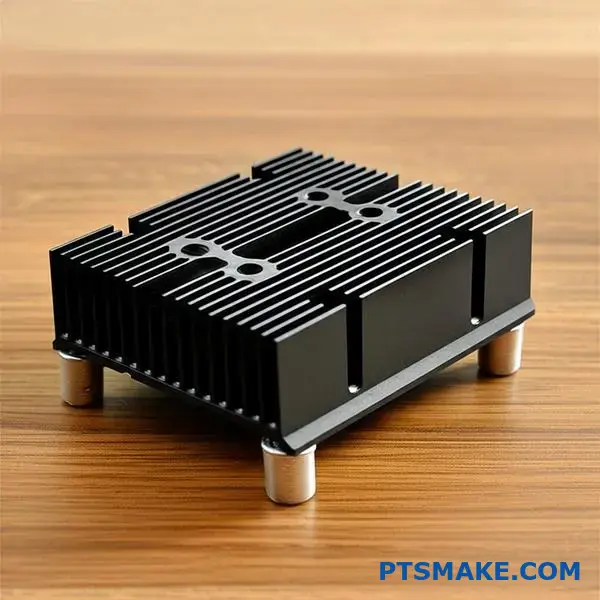

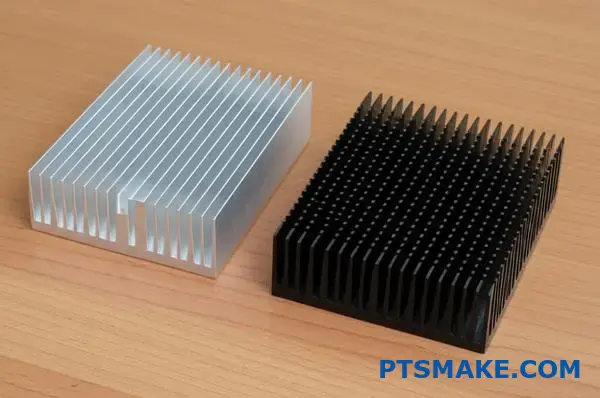

Каковы различные типы анодирования поверхности теплоотводов?

При выборе анодированного покрытия спор часто сводится к тому, что прозрачное или черное. Но это не просто эстетика. Ваш выбор напрямую влияет на тепловые характеристики.

Прозрачное анодирование защищает алюминий. Оно сохраняет первоначальный металлический вид. Черное анодирование, однако, делает больше. Оно повышает способность радиатора излучать тепло.

Основные различия

Этот выбор зависит от конкретных потребностей вашего продукта. Он предназначен только для защиты или также для терморегуляции?

| Характеристика | Прозрачное (натуральное) анодирование | Черное анодирование |

|---|---|---|

| Основная цель | Устойчивость к коррозии и износу | Усиленное тепловое излучение |

| Внешний вид | Натуральная металлическая отделка | Матовый или глянцевый черный |

| Теплопередача | Хорошо | Превосходно (для радиации) |

Реальная разница в производительности заключается в тепловом излучении. Все предметы излучают тепловую энергию. Но некоторые поверхности делают это гораздо лучше, чем другие. Именно здесь и проявляет себя черное анодирование.

Роль излучательной способности поверхности

Голый алюминиевый радиатор - это плохой радиатор. Его блестящая поверхность отражает тепло, а не излучает его. Анодирование кардинально меняет ситуацию.

В результате этого процесса образуется пористый оксидный слой. При черном анодировании краситель заполняет эти поры. В результате получается поверхность с очень высоким излучательная способность12.

Более высокое значение излучательной способности означает, что поверхность эффективнее отводит тепло. В наших тестах черные анодированные поверхности неизменно превосходили прозрачные или голые поверхности в сценариях пассивного охлаждения. Это очень важно в системах с ограниченным воздушным потоком. В этом случае излучение становится основным способом передачи тепла.

Сравнение излучательной способности

Наши результаты показывают, насколько значительны изменения. Это делает черное анодирование функциональным, а не просто косметическим обновлением.

| Отделка поверхности | Типичное значение излучательной способности |

|---|---|

| Голый полированный алюминий | ~0.05 |

| Прозрачный анодированный алюминий | ~0.80 |

| Черный анодированный алюминий | ~0.95 |

Таким образом, для высокопроизводительных применений, особенно в условиях естественной конвекции, черное анодирование - это лучший выбор, который мы рекомендуем в PTSMAKE.

В целом, прозрачное анодирование обеспечивает защиту, сохраняя металлический вид. Черное анодирование обеспечивает ту же защиту, но добавляет решающее тепловое преимущество, максимизируя тепловое излучение. Это делает его идеальным для требовательных систем пассивного охлаждения.

Как оптимизировать конструкцию с точки зрения соотношения стоимости и производительности?

Давайте рассмотрим практический пример. Нам нужно охладить процессор мощностью 50 Вт. Это обычная задача.

У нас есть два разных варианта. Первый - сложный, высокопроизводительный радиатор из обработанного алюминия. Второй - более простой, крупный экструдированный радиатор в паре с вентилятором.

Этот выбор подчеркивает основную дилемму инженера. Вы должны найти баланс между стоимостью, размером и производительностью. Давайте сравним их напрямую.

| Характеристика | Решение A: Обработанный | Решение B: Экструдированный + вентилятор |

|---|---|---|

| Производительность | Высокий (пассивный) | Умеренный (активный) |

| Сложность | Высокий | Низкий |

| Размер | Компактный | Крупнее |

| Стоимость спецификации | Выше | Нижний |

Более глубокое изучение компромиссов

Выбор правильного решения для охлаждения требует детального рассмотрения нескольких факторов. Каждый из них имеет уникальные последствия для конечного продукта.

Стоимость BOM и сложность производства

Изготовленный на заказ радиатор - это отдельная сложная деталь. Его стоимость определяется временем обработки на ЧПУ и отходами материалов. В компании PTSMAKE мы оптимизируем траектории инструментов, чтобы справиться с этой проблемой, но первоначальные затраты будут выше.

Изначально экструдированное решение кажется более дешевым. Процесс экструзии очень экономичен для простых профилей. Однако в спецификацию материалов (BOM) необходимо добавить стоимость вентилятора, крепежа и трудозатраты на сборку.

Размер, производительность и надежность

Обработанная деталь обеспечивает превосходное пассивное охлаждение в компактном корпусе. Она идеально подходит для компактных устройств, где требуется много места. Его конструкция может быть в значительной степени оптимизирована с точки зрения воздушного потока и площади поверхности.

Экструдированная раковина плюс вентилятор более громоздки. Ему требуется больший объем. Его эффективность охлаждения зависит от вентилятора, который потребляет энергию и создает шум. Активное охлаждение позволяет снизить общую термическое сопротивление13 но вводит критическую точку отказа.

В цельной, обработанной детали нет движущихся компонентов. Она невероятно надежна. Однако вентилятор во втором варианте имеет ограниченный срок службы и может выйти из строя, что может поставить под угрозу всю систему.

| Фактор | Обработанный радиатор | Экструдированный радиатор + вентилятор |

|---|---|---|

| Производство | Сложное фрезерование с ЧПУ | Простая экструзия, плюс сборка |

| Надежность | Чрезвычайно высокая (пассивная) | Низкая (вентилятор является точкой отказа) |

| Техническое обслуживание | Не требуется | Возможно, требуется замена вентилятора |

| След | Меньше, компактнее | Более крупный, требует большего объема |

Обработанный радиатор обеспечивает высочайшую надежность и производительность при компактных размерах. Экструдированная мойка с вентилятором снижает первоначальную стоимость, но вносит риски в надежность и требует больше места. Выбор оптимального варианта зависит от конкретных приоритетов вашего проекта.

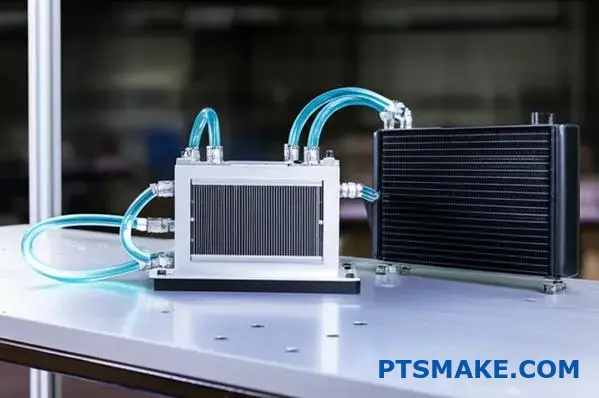

В каких случаях стоит предпочесть жидкостное охлаждение воздушному?

Так когда же пора переходить? Решение о переходе с воздушного на жидкостное охлаждение не всегда бывает простым.

Существует практическая точка пересечения. Именно здесь даже самый совершенный алюминиевый радиатор начинает давать сбои.

В компании PTSMAKE мы анализируем несколько ключевых факторов. Мы учитываем плотность тепловыделения, общую мощность нагрузки, доступное пространство и требования к уровню шума. Это помогает нам подобрать для клиентов наиболее эффективное решение.

При выборе точки пересечения необходимо учитывать требования конкретного приложения. Речь идет не только о том, что лучше, но и о том, что подходит для данной работы.

Анализ ключевых показателей эффективности

Точка пересечения часто определяется несколькими критическими параметрами. Когда один или несколько из этих показателей доведены до предела, жидкостное охлаждение становится более целесообразным выбором. Сайт плотность тепловой мощности14 является важнейшим фактором в этом процессе оценки.

Тепловая нагрузка и плотность

Высокопроизводительные компоненты сегодня выделяют огромное количество тепла на небольшой площади. Мы часто видим, что когда плотность мощности превышает 100 Вт/см², воздушные кулеры с трудом справляются с эффективным отводом тепла. Жидкостное охлаждение превосходит их по эффективности, напрямую отводя тепло.

Ограничения по пространству и шуму

Мощный воздушный радиатор требует большого алюминиевого радиатора и вентилятора, которые могут быть громоздкими. Системы жидкостного охлаждения передают тепло на радиатор. Это обеспечивает большую гибкость конструкции компактных систем. Кроме того, при высоких тепловых нагрузках вентиляторы воздушных кулеров становятся очень шумными. Жидкостные системы часто могут охлаждать более эффективно, используя более медленные и тихие вентиляторы.

| Фактор | Воздушное охлаждение (усовершенствованный алюминий) | Жидкостное охлаждение | Когда переходить |

|---|---|---|---|

| Плотность тепла | Эффективность до ~100 Вт/см² | Выше 100 Вт/см² | Компоненты с высокой плотностью мощности |

| Общая тепловая нагрузка | Становится громоздким для TDP >250 Вт | Эффективное управление TDP >400 Вт | Системы с процессорами с высоким энергопотреблением |

| Ограничения пространства | Требуется большое пространство у источника | Гибкое размещение радиатора | Компактные или плотные конструкции изделий |

| Акустический шум | Может быть шумным при высокой нагрузке | Как правило, тише при высокой нагрузке | Области применения, требующие низкого уровня шума |

Точка пересечения достигается, когда такие факторы, как высокая плотность тепла, ограниченное пространство или низкий уровень шума, становятся критичными. На этом этапе превосходные тепловые характеристики и гибкость конструкции жидкостного охлаждения перевешивают его более высокую сложность и стоимость.

Как высота над уровнем моря влияет на производительность радиатора?

На больших высотах атмосферное давление падает. Это заставляет молекулы воздуха разлетаться, что приводит к снижению плотности воздуха.

Такой "тонкий" воздух менее эффективно отводит тепло от поверхности.

Для алюминиевого радиатора это означает, что его способность охлаждать компоненты значительно снижается. Производительность должна быть скорректирована для применения на большой высоте.

Плотность воздуха и высота над уровнем моря

По мере того как вы поднимаетесь выше, воздух становится все более разреженным. Это напрямую влияет на эффективность охлаждения.

| Высота | Плотность воздуха (прибл. % от уровня моря) |

|---|---|

| Уровень моря | 100% |

| 1 500 м (5 000 футов) | 86% |

| 3,000 м (10,000 футов) | 74% |

Это снижение является критическим фактором при разработке тепловых режимов для электроники, используемой в авиации или в горных районах.

Физика конвективного охлаждения на высоте

В радиаторах используется конвекция. Воздух обтекает ребра, поглощает тепло и уносит его. Эффективность этого процесса зависит от плотности воздуха.

Меньшее количество молекул воздуха на больших высотах означает меньшую массу для поглощения и переноса тепловой энергии.

Это напрямую снижает коэффициент конвективной теплопередачи15, ключевой показатель эффективности охлаждения. По результатам наших тестов, это снижение не является линейным и становится более значительным на экстремальных высотах.

Почему необходимо уменьшение мощности

Поскольку охлаждение менее эффективно, радиатор, рассчитанный на работу на уровне моря, не будет соответствовать заданным характеристикам на большой высоте над уровнем моря. Это приводит к перегреву компонентов.

Чтобы компенсировать это, инженеры должны "ослабить" теплоотвод. Для этого нужно выбрать более крупный радиатор или увеличить поток воздуха с помощью более мощных вентиляторов, чтобы добиться необходимого охлаждения.

| Высота | Типичный коэффициент снижения производительности |

|---|---|

| Уровень моря | 1,0 (базовый уровень) |

| 1 500 м (5 000 футов) | ~0.9 |

| 3,000 м (10,000 футов) | ~0.8 |

В прошлых проектах PTSMAKE мы помогали клиентам из аэрокосмической и телекоммуникационной отраслей учитывать эти факторы, обеспечивая надежность продукции независимо от высоты развертывания.

На больших высотах более низкая плотность воздуха снижает эффективность конвективного охлаждения. Это напрямую снижает производительность радиатора, что делает необходимым снижение тепловых характеристик для предотвращения перегрева компонентов и обеспечения долговременной надежности конечного продукта.

Как разработать технологичность (DFM) для индивидуального радиатора?

Контрольный список DFM необходим для любого проекта экструзии на заказ. Он предотвращает дорогостоящие ошибки и задержки в производстве. Считайте его дорожной картой для создания успешной детали.

Ваша главная цель - упростить конструкцию для производства. В компании PTSMAKE мы помогаем нашим клиентам в этом процессе. Мы уделяем особое внимание ключевым областям, чтобы конечный продукт был эффективным и экономичным.

Равномерная толщина стенок

Очень важно поддерживать постоянную толщину стенок. Это обеспечивает равномерный поток материала и охлаждение во время экструзии. Это предотвращает коробление и слабые места в готовом алюминиевом радиаторе.

Избегайте острых углов

Всегда используйте большие радиусы на внутренних и внешних углах. Острые углы создают точки напряжения в экструзионной головке. Это может привести к поломке матрицы и увеличению стоимости оснастки.

Ограничения по соотношению сторон

Соотношение высоты ребра и ширины зазора имеет большое значение. Слишком сильное превышение этого соотношения делает штамп слабым и склонным к поломкам. Мы работаем с клиентами, чтобы найти оптимальный баланс.

Простой контрольный список может существенно изменить ситуацию.

| Контрольная точка DFM | Рекомендация | Причина |

|---|---|---|

| Толщина стенок | Поддерживайте единообразие | Предотвращает деформацию и напряжение |

| Уголки | Добавьте радиусы (>0,5 мм) | Увеличивает срок службы штампа |

| Соотношение сторон | Соблюдайте ограничения (например, <10:1) | Обеспечивает прочность штампа |

| Допуски | Указывайте только там, где это необходимо | Снижение затрат на обработку |

Помимо основ, мы углубляемся в сам процесс экструзии. Хорошо спроектированный профиль учитывает не только конечную форму, но и то, как алюминий будет проходить через фильеру. Именно здесь опыт действительно приносит свои плоды.

Согласование характеристик с потоком экструзии

Черты должны совпадать с направлением экструзии. Это создает более прочную деталь и более гладкую поверхность. Избегайте сложных поперечных элементов, которые требуют длительной последующей обработки. Это увеличивает ненужные затраты и время.

Проектирование для последующей обработки

Подумайте о том, как деталь будет удерживаться при выполнении дополнительных операций. При необходимости добавьте элементы, упрощающие фиксацию. Например, плоская поверхность может значительно облегчить фрезерование с ЧПУ. В прошлых проектах PTSMAKE мы обнаружили, что этот простой шаг может значительно сократить время обработки.

Пустоты и закрытые пустоты

Создание полых секций усложняет и удорожает процесс. Для этого требуется более сложный и дорогой штамп. Если углубление не является необходимым для выполнения функции, то сплошной или открытый профиль всегда является лучшим выбором для алюминиевый радиатор16. Целостность язычка штампа, образующего пустоту, вызывает серьезные опасения.

Вот краткое сравнение вариантов дизайна.

| Особенность дизайна | Плохая практика DFM | Хорошая практика DFM |

|---|---|---|

| Внутренние углы | Острые, 90-градусные углы | Округлые формы с большим радиусом |

| Стыки стен | Резкие изменения толщины | Постепенный, смешанный переход |

| Фин Дизайн | Чрезвычайно высокое соотношение сторон | Умеренное, сбалансированное соотношение |

| Симметрия | Асимметричная, несимметричная форма | По возможности симметричный профиль |

Такое внимание к деталям гарантирует, что ваша конструкция будет оптимизирована не только для производительности, но и для эффективного и надежного производства.

Контрольный список DFM для экструдированных радиаторов имеет решающее значение. Он обеспечивает равномерность стенок, закругленные углы и правильное соотношение сторон. Согласование конструкции с возможностями экструзии и механической обработки с самого начала предотвращает дорогостоящую доработку и задержки в производстве, что позволяет получить превосходный конечный продукт.

Как разработать радиатор для работы в условиях повышенной прочности и вибрации?

Стандартный радиатор просто не продержится в условиях повышенной вибрации. Постоянная тряска может привести к механическим поломкам.

Чтобы создать прочную конструкцию, необходимо модифицировать стандартный радиатор. Основное внимание уделяется повышению его механической надежности. Это включает в себя три критически важные модернизации.

Основные области модификации

Сначала нужно рассмотреть крепеж. Затем мы проанализируем резонансные частоты. И наконец, мы выбираем более надежный производственный процесс.

| Область модификации | Цель |

|---|---|

| Монтажное оборудование | Предотвращение ослабления и поломки |

| Резонансный анализ | Избегайте усиления вибрации |

| Метод производства | Усиление структурной целостности |

Благодаря этим изменениям радиатор выдерживает самые суровые условия эксплуатации.

Стандартные радиаторы часто выходят из строя, поскольку они не рассчитаны на динамические нагрузки. Их крепежные элементы, такие как простые винты или зажимы, со временем могут легко ослабнуть. Это приводит к плохому тепловому контакту и в конечном итоге к отсоединению.

Модернизация монтажных систем

Мы должны использовать более прочную фурнитуру. К ним относятся болты большего диаметра и винты с внутренним шестигранником. Также необходимо использовать средства для фиксации резьбы или стопорные шайбы. В прошлых проектах PTSMAKE мы разработали специальные стальные кронштейны. Эти кронштейны крепят радиатор непосредственно к шасси, распределяя нагрузку.

Предотвращение резонансного разрушения

У каждого компонента есть собственная частота. Если внешняя вибрация соответствует этой частоте, механический резонанс17 происходит. Это явление резко усиливает движение, что приводит к усталости и поломке ребер. Мы используем программное обеспечение для моделирования и прогнозирования этих частот. Это позволяет нам регулировать массу и жесткость радиатора.

Выбор лучшего метода производства

Способ изготовления радиатора имеет большое значение. Склеенные или паяные ребра создают слабые места на стыках. Гораздо лучше выбрать цельную конструкцию.

| Метод | Устойчивость к вибрации | Ключевая особенность |

|---|---|---|

| Облигатный фин | Бедный | Суставы - это точки отказа |

| Экструзия | Хорошо | Однокомпонентная конструкция |

| Ковка | Превосходно | Самая плотная зерновая структура |

Ковка алюминиевого радиатора создает монолитную деталь с высочайшей прочностью. Она полностью исключает риск разрушения соединений, что делает ее идеальной для применения в прочных условиях.

Чтобы повысить прочность радиатора, мы улучшаем его физическую структуру. Это включает в себя использование более прочной крепежной фурнитуры, анализ механического резонанса и его предотвращение, а также выбор прочного метода изготовления цельных деталей, например ковки, для обеспечения максимальной долговечности и надежности.

Разберитесь с решением пассивного охлаждения в компактном электронном устройстве.

Современные смартфоны обладают огромной мощностью. Но в них нет места для традиционных вентиляторов. Как же им оставаться холодными? Ответ - умная пассивная система.

Безреберная система охлаждения

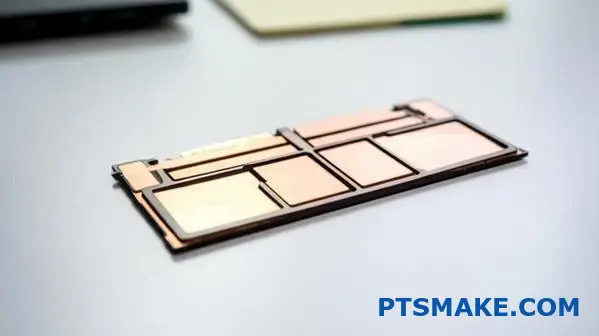

Вместо ребер в устройствах используются внутренние теплораспределители. Эти компоненты работают вместе с рамкой телефона. Они быстро отводят тепло от процессора.

Таким образом, весь корпус устройства превращается в большую поверхность. Это помогает рассеивать тепло в окружающем воздухе.

| Тип разбрасывателя | Ключевая характеристика | Общее использование |

|---|---|---|

| Паровая камера | Высокоэффективная теплопередача | Высокопроизводительные игровые телефоны |

| Графитовый лист | Гибкий и легкий | Основные смартфоны |

Такой комплексный подход - ключ к управлению тепловыми потоками в тонкой конструкции.

Важнейшая роль теплораспределителя

Первая задача - отвести тепло от чипа. Это должно происходить мгновенно, чтобы предотвратить перегрев. Именно здесь на помощь приходят передовые материалы.

Паровые камеры в действии

Паровые камеры представляют собой тонкие герметичные медные оболочки. Внутри них над горячей точкой испаряется жидкость. Затем этот газ распространяется. Он конденсируется на более холодных поверхностях, высвобождая свое тепло. Этот процесс, известный как фазообменное охлаждение18, Он невероятно эффективен при распространении тепловой энергии.

Рама как функциональный компонент

После того как тепло распределено, ему необходимо выйти наружу. Здесь на помощь приходит металлическая рама устройства. В прошлых проектах PTSMAKE мы обрабатывали алюминиевые рамы, которые выполняли двойную задачу. Они обеспечивают структурную целостность и выступают в качестве конечного этапа системы охлаждения.

Теплораспределитель передает свою тепловую нагрузку на раму. Рама действует как большой, пассивный алюминиевый радиатор. Он излучает тепло от устройства в вашу руку и окружающий воздух.

| Компонент | Тепловая функция | Примечание по производству |

|---|---|---|

| Распределитель тепла | Отводит тепло от процессора | Требуется точная, ровная поверхность |

| Алюминиевая рама | Излучает тепло в окружающую среду | Обработка с ЧПУ обеспечивает идеальную посадку |

| Термопаста | Заполняет микроскопические воздушные зазоры | Обеспечивает эффективную передачу |

Эта элегантная система управляет тепловыми потоками без единой движущейся детали. Она полностью основана на интеллектуальном материаловедении и точном машиностроении.

Пассивное охлаждение в компактных устройствах представляет собой систему. Теплораспределители быстро передают тепловую энергию от чипа к алюминиевой рамке. Затем эта рамка выступает в роли большого радиатора для отвода тепла, и все это без использования вентиляторов.

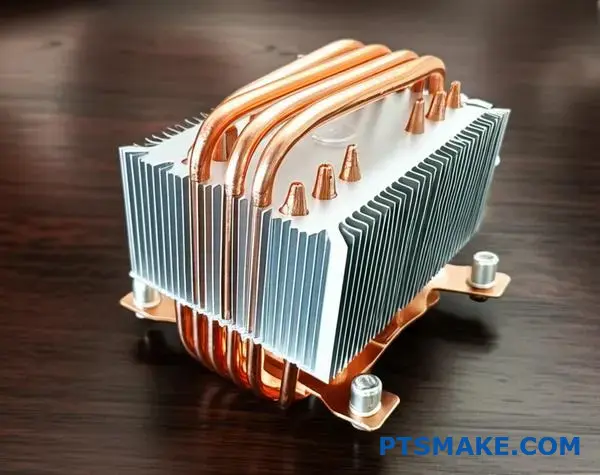

Когда гибридный медно-алюминиевый радиатор является оптимальным решением?

Рассмотрим распространенный сценарий: охлаждение процессора с высокой плотностью мощности. Эти компоненты выделяют интенсивное тепло на крошечной площади. Это создает серьезную тепловую проблему.

Дилемма современного процессора

Стандартный алюминиевый радиатор здесь не справляется. Тепло слишком концентрируется. Гибридная медно-алюминиевая конструкция превосходит их, сочетая в себе лучшие качества обоих материалов.

| Материал | Основная функция в гибридной раковине |

|---|---|

| Медь | Быстро распространяет концентрированное тепло |

| Алюминий | Отводит рассеянное тепло |

Этот подход, основанный на использовании двух материалов, напрямую решает основную проблему охлаждения с высокой плотностью мощности. Это инженерное решение для конкретной, сложной задачи.

Сказка о двух металлах

Высокопроизводительный процессор нагревается неравномерно. Он создает интенсивную "горячую точку" непосредственно на матрице. Главная задача - как можно быстрее отвести тепло от этой точки. Если этого не сделать, производительность процессора снизится.

Преимущество медной базы

Именно в этом случае гибридная конструкция будет как нельзя кстати. Мы встраиваем медную базу или камеру испарения непосредственно под источник тепла. Высокая теплопроводность меди действует как супермагистраль для тепла. Она быстро отводит интенсивную тепловую энергию от маленькой процессорной матрицы. Это эффективно распределяет ее на гораздо большей площади. Этот процесс значительно снижает сопротивление тепловому распространению19, Это предотвращает возникновение "узкого места".

Алюминиевые плавники

Когда тепло распределяется, алюминиевые ребра могут выполнять свою работу. Алюминий легче и экономичнее меди. Его тепловые свойства более чем достаточны для рассеивания этого менее концентрированного тепла в окружающий воздух. Ребра обеспечивают большую площадь поверхности для этой конвекции.

| Сцена | Действие | Доминирующий материал |

|---|---|---|

| 1. Выделение тепла | Концентрация тепла на процессорной плате | - |

| 2. Распространение тепла | Тепло отводится и распределяется | Медь |

| 3. Рассеивание тепла | Распространяемое тепло выбрасывается в воздух | Алюминий |

В компании PTSMAKE мы убедились, что такая конструкция обеспечивает более высокую производительность по сравнению с чисто алюминиевым радиатором в сложных электронных приложениях.

В условиях высокой плотности мощности, например при охлаждении процессора, гибридный радиатор является оптимальным. Медь быстро распределяет концентрированное тепло, а более легкие и дешевые алюминиевые ребра эффективно рассеивают его. Такая синергия обеспечивает сбалансированное, высокопроизводительное тепловое решение.

Каковы тенденции следующего поколения в технологии воздушного охлаждения?

В течение многих лет стандартный алюминиевый радиатор был основным средством управления тепловым режимом. Это надежный и экономичный выбор для многих приложений.

Однако современная электроника выделяет больше тепла на меньших площадях. Это заставляет традиционные методы охлаждения работать на пределе возможностей.

Сейчас появляются новые решения. Они выходят за рамки простых пассивных ребер. Эти инновации обещают значительно улучшить охлаждение. Давайте посмотрим, что будет дальше.

Ключевые технологические изменения

| Старая технология | Тренд нового поколения | Выгода |

|---|---|---|

| Пассивные плавники | Активное движение воздуха | Улучшенная теплопередача |

| Стандартные материалы | Передовые композиты | Высокая проводимость |

| Дизайн человека | Оптимизированная с помощью искусственного интеллекта топология | Максимальная эффективность |

За пределами традиционных радиаторов

Алюминиевый радиатор по-прежнему остается основным элементом, но будущее требует более совершенных подходов. Цель состоит в том, чтобы отводить больше тепла от более компактных и мощных компонентов. Эта задача является движущей силой инноваций.

Осциллирующие плавники и струи

Мы наблюдаем захватывающее развитие таких технологий, как Синтетические струи20. В этих устройствах используются вибрирующие мембраны для создания высокоскоростных воздушных импульсов.

Этот направленный поток воздуха очень эффективен. Он разрушает застойный слой воздуха, изолирующий горячую поверхность. Это значительно улучшает теплообмен без традиционных вентиляторов.

Передовые материалы

Материаловедение также играет огромную роль. Мы выходим за рамки только алюминия и меди.

Такие материалы, как отожженный пиролитический графит (APG), обладают теплопроводностью, значительно превосходящей традиционные металлы. Согласно нашим исследованиям, APG может распространять тепло гораздо быстрее, устраняя горячие точки. В компании PTSMAKE мы изучаем возможности производства этих новых материалов.

Оптимизированные с помощью искусственного интеллекта топологии

Искусственный интеллект меняет подход к проектированию компонентов. ИИ и машинное обучение могут создавать конструкции теплоотводов, которые человек не в состоянии придумать. Этот процесс называется оптимизацией топологии.

Алгоритмы искусственного интеллекта генерируют сложные органические формы. Такие конструкции увеличивают площадь поверхности и оптимизируют воздушный поток, обеспечивая непревзойденную эффективность охлаждения.

| Характеристика | Традиционный дизайн | Оптимизированный искусственным интеллектом дизайн |

|---|---|---|

| Геометрия | Простые, линейные плавники | Комплексный, органический |

| Производительность | Хорошо | Превосходный |

| Процесс проектирования | Под руководством человека, итеративно | Управляемый искусственным интеллектом, генеративный |

Будущее воздушного охлаждения лежит за пределами пассивных ребер. Такие технологии, как синтетические струи, передовые материалы и дизайн, основанный на искусственном интеллекте, устанавливают новые стандарты производительности. Они необходимы для электроники нового поколения.

Получите мгновенное предложение для вашего проекта Алюминиевый радиатор | PTSMAKE

Готовы оптимизировать свои тепловые решения с помощью экспертов? Свяжитесь с PTSMAKE сегодня, чтобы получить быструю, не требующую обязательств смету для ваших потребностей в алюминиевых радиаторах. Давайте воплотим ваш проект в жизнь с точностью, надежностью и проверенным опытом - начните запрос прямо сейчас!

Узнайте, как этот электрохимический процесс повышает коррозионную стойкость и излучательную способность поверхности. ↩

Узнайте, как способность материала к экструзии формирует окончательный дизайн и характеристики ваших деталей. ↩

Нажмите, чтобы понять, как эта невидимая воздушная прослойка влияет на эффективность вашего радиатора и общее тепловое управление. ↩

Поймите, как эта невидимая воздушная прослойка влияет на эффективность охлаждения радиатора. ↩

Узнайте больше о том, как это свойство поверхности влияет на радиационную теплопередачу. ↩

Узнайте, как этот ключевой параметр напрямую влияет на эффективность охлаждения радиатора и общую производительность системы. ↩

Узнайте, как высота ребер и расстояние между ними влияют на тепловую эффективность при проектировании радиаторов. ↩

Узнайте больше о том, как различные режимы теплопередачи влияют на эффективность радиатора. ↩

Узнайте, как этот процесс повышает точность обработки и сокращает время изготовления сложных деталей. ↩

Поймите, как этот разрыв в материале влияет на общую тепловую эффективность. ↩

Узнайте, как способность материала проводить тепло может повлиять на вашу стратегию терморегулирования. ↩

Узнайте больше об этом важнейшем свойстве для понимания теплопередачи в материалах. ↩

Понимание этого ключевого показателя позволяет лучше оценить и сравнить эффективность различных решений для охлаждения. ↩

Поймите, как этот ключевой параметр напрямую влияет на эффективность и дизайн вашего решения по охлаждению. ↩

Поймите основной принцип перемещения тепла через жидкости, такие как воздух, что является важнейшим фактором в терморегулировании. ↩

Узнайте, как выбор материала и дизайн влияют на структурную целостность и производительность ваших деталей. ↩

Узнайте, как вибрации могут усиливать силы и вызывать катастрофические отказы в ваших конструкциях. ↩

Узнайте больше о физике, лежащей в основе этой высокоэффективной технологии терморегулирования. ↩

Узнайте, как это критическое свойство влияет на тепловое управление и эффективность конструкции теплоотвода. ↩

Узнайте, как эти струйные системы эффективно охлаждают воздух без механического износа традиционных движущихся частей. ↩