Проектирование зубчатых колес кажется простым делом, пока вы не столкнетесь с реальностью взаимозависимых параметров. Одно изменение модуля влияет на диаметр, прочность и стоимость. Отрегулируйте угол давления, и вы обменяете прочность зубьев на плавность работы.

Параметры зубчатых колес - это размерные и геометрические характеристики, которые определяют размер, форму и рабочие свойства зубчатых колес. К ним относятся модуль, количество зубьев, угол давления, диаметр шага и ширина торца, которые в совокупности определяют, как шестерни входят в зацепление, передают энергию и вписываются в механические системы.

Овладение этими параметрами означает понимание их взаимосвязи и компромиссов. Я расскажу вам о практическом назначении каждого параметра, покажу, как они взаимодействуют, и поделюсь схемами принятия решений, которые помогут вам оптимизировать конструкции передач для конкретных применений.

Какова основная роль модуля (или диаметрального шага)?

Модуль - это основополагающая единица размера механизма. Считайте его ДНК шестерни. Он напрямую определяет размер зубьев шестерни.

Это единственное значение имеет решающее значение. Больший модуль означает более крупные и крепкие зубы. Меньший модуль позволяет получить более тонкие и точные зубы.

Почему модуль стоит на первом месте

В любой новой конструкции снасти модуль является отправной точкой. Он определяет общие пропорции и прочность снасти. Многие клиенты спрашивают, "каковы параметры снасти" (Параметры снасти). Я всегда говорю им, что начинать нужно отсюда.

| Модуль (м) | Характеристика зуба | Пример применения |

|---|---|---|

| 1 | Fine | Малая робототехника, принтеры |

| 3 | Средний | Автомобильная трансмиссия |

| 5 | Грубая | Тяжелое оборудование |

Этот первоначальный выбор позволяет сбалансировать потребность в передаче мощности и требуемую точность для конкретного применения. Он задает основу для всех остальных расчетов.

Модуль как универсальный стандарт

Модуль - это не просто цифра. Это система, которая стандартизирует производство зубчатых колес. Она упрощает весь процесс проектирования и зацепления.

Две шестерни с одинаковым модулем будут идеально входить в зацепление. Это верно, даже если у них разное количество зубьев. Такая совместимость является основополагающей для механической конструкции.

Стандартизация - это основной принцип, которого мы придерживаемся в PTSMAKE. Это гарантирует, что компоненты, которые мы создаем для разных клиентов, будут работать вместе без проблем.

Метрический модуль против имперского диаметрального шага

В метрической системе используется модуль, а в имперской - диаметральный шаг (DP). Они служат одной цели, но находятся в обратной зависимости.

Модуль - это диаметр шага, деленный на количество зубьев. Большее число модуля означает более крупный зуб. Число зубьев и модуль определяют передаточное число диаметр делительной окружности1.

Диаметральный шаг - это количество зубьев на дюйм диаметра шага. Большее число DP означает меньший зуб. Это может запутать, но цель одна: стандартизировать размер зубьев для правильного зацепления.

| Система | Ключевой параметр | Взаимосвязь с размером зуба |

|---|---|---|

| Метрика | Модуль (м) | Крупнее m = Крупный зуб |

| Imperial | Диаметральный шаг (DP) | Крупнее DP = Маленький зуб |

Для глобальных производственных проектов очень важно понимать оба подхода. Это гарантирует точное соответствие спецификациям, будь то европейский или американский клиент.

Модуль, или диаметральный шаг, является основополагающим параметром при проектировании зубчатых передач. Он определяет размер зуба, диктует общие размеры передачи и обеспечивает совместимость зацепляющихся зубчатых колес, что делает его первым и наиболее важным конструкторским решением.

Что физически представляет собой количество зубов (z)?

Количество зубьев (z) - это не просто цифра. Это фундаментальный конструктивный параметр. Вместе с модулем (m) оно напрямую определяет физический размер шестерни.

В частности, эти два значения определяют диаметр делительной окружности (d). Формула проста: d = m × z. Это означает, что размер шестерни не является произвольным. Он является прямым результатом этих основных характеристик. Эта взаимосвязь имеет решающее значение для проектирования передач.

| Количество зубьев (z) | Модуль (м) | Диаметр питч-круга (d) |

|---|---|---|

| 20 | 2 | 40 мм |

| 40 | 2 | 80 мм |

| 20 | 3 | 60 мм |

В этой таблице показано, как изменение числа зубьев или модуля влияет на общий диаметр шестерни.

Главная роль в определении передаточного отношения

Наиболее важной функцией количества зубьев является установка передаточного числа. Это отношение между количеством зубьев на двух зацепляющихся шестернях. Оно определяет выходную скорость и крутящий момент системы передач.

Например, если ведущая шестерня с 20 зубьями (z1) входит в зацепление с ведомой шестерней с 40 зубьями (z2), передаточное число составит 2:1. Скорость на выходе уменьшится вдвое, но крутящий момент увеличится вдвое. Этот принцип является основополагающим для механической передачи энергии.

В своей работе в компании PTSMAKE мы часто помогаем клиентам выбрать правильные параметры передачи для достижения точного управления движением в проектах робототехники и автоматизации.

Влияние на плавность передачи

Количество зубьев также существенно влияет на плавность работы передачи. Как правило, большее количество зубьев приводит к более плавной и тихой работе трансмиссии.

Это происходит потому, что большее количество зубов увеличивает зацепление2 между шестернями. Благодаря большему количеству зубьев, соприкасающихся в каждый момент времени, нагрузка распределяется более равномерно. Это снижает вибрацию и шум.

Количество маленьких и больших зубов

- Меньше, больше зубов: Выдерживают более высокие нагрузки, но могут создавать больше шума и вибрации.

- Больше, меньше зубов: Обеспечивают более плавную и тихую работу, но могут иметь меньшую грузоподъемность на зуб.

Выбор правильного количества зубьев предполагает баланс между прочностью, скоростью, крутящим моментом и плавностью хода для конкретного применения.

Число зубьев в сочетании с модулем задает размер шестерни. Оно является основным фактором при определении передаточного числа, которое регулирует скорость и крутящий момент. Оно также влияет на плавность и уровень шума при работе передачи.

Что такое угол давления (α) и какова его основная функция?

Угол давления (α) является ключевым фактором при проектировании зубчатых передач. Он определяет угол передачи усилия между зацепляющимися зубьями шестерни. Этот угол напрямую влияет на производительность и прочность передачи.

Понимание того, какие параметры передачи имеют значение, очень важно. Угол давления - один из самых важных. В большинстве современных передач используется стандарт 20°. Это отличный баланс между прочностью и эффективностью.

Основной компромисс

Угол давления в шестерне - это фундаментальный компромисс. Это баланс между прочностью на изгиб и контактной нагрузкой на зубья.

| Угол давления | Прочность на изгиб | Контактное напряжение и нагрузка на подшипник |

|---|---|---|

| Ниже (например, 14,5°) | Слабое основание зуба | Нижний |

| Выше (например, 20°, 25°) | Более прочная основа зуба | Выше |

Выбор правильного угла имеет решающее значение для предполагаемого применения и срока службы зубчатого колеса.

Более глубокое погружение: Стандарты и последствия

Угол давления - это угол между линией силы и линией, касательной к делительной окружности. Сама сила передается вдоль направление деятельности3.

Исторически сложилось так, что 14,5° был общепринятым стандартом. Однако при этом получались зубы, склонные к подрезанию. Это ослабляет основание зуба.

Чтобы решить эту проблему, промышленность в основном перешла на угол давления 20°. В компании PTSMAKE мы обычно рекомендуем 20° для большинства применений. Он обеспечивает более широкое и прочное основание зубьев, повышая грузоподъемность.

Существует также стандарт 25°. Он обеспечивает еще большую прочность зубьев. Однако у него есть и недостатки. Он увеличивает радиальную силу на подшипники, что может привести к повышенному износу и шуму при работе.

Выбор правильного угла требует тщательного инженерного анализа. Мы помогаем клиентам взвесить эти факторы, чтобы оптимизировать их конструкции. Это не просто число, оно определяет поведение системы.

Сравнение общих углов давления

| Угол | Плюсы | Cons |

|---|---|---|

| 14.5° | Более плавная и тихая работа; меньшая нагрузка на подшипники. | Слабый зуб; склонен к подрезанию. |

| 20° | Хороший баланс прочности и эффективности; промышленный стандарт. | Стандартный выбор, мало конкретных минусов. |

| 25° | Самый прочный профиль зубьев; высокая грузоподъемность. | Более высокие нагрузки на подшипники; могут быть более шумными. |

Угол давления определяет передачу усилия между зубьями шестерен. Общепринятый стандарт 20° позволяет сбалансировать прочность зубьев с нагрузкой на подшипник и контактным напряжением. Более высокие углы повышают прочность, но также увеличивают напряжение и потенциальный шум, что создает критический компромисс при проектировании.

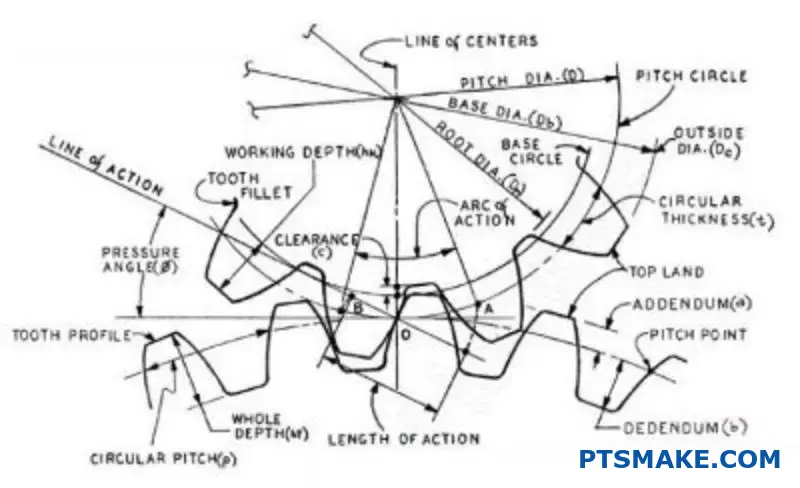

Добавление и отклонение как радиальные размеры

Аддендум и дедендум - это основные радиальные размеры. Они измеряются от делительной окружности. Один идет вверх, другой - вниз.

Вместе они определяют всю высоту зуба шестерни. Это имеет решающее значение для правильной посадки и работы шестерен.

Зуб над кругом поля

Аддендум - это высота от делительной окружности до вершины зуба. Она определяет, насколько далеко простирается зуб.

Зуб под кругом поля

Дедендум - это глубина от делительной окружности до корня зуба. Она определяет место для вершины зуба сопрягаемой шестерни.

| Размер | Расположение | Функция |

|---|---|---|

| Приложение | Над кругом поля | Определяет высоту вершины зуба |

| Dedendum | Ниже круга питча | Определяет глубину корня зуба |

Эти измерения не случайны. Они напрямую контролируют рабочую глубину зубчатого зацепления.

Понимание того, как работают эти размеры, очень важно. От них зависит, будут ли шестерни включаться плавно или преждевременно выйдут из строя. Эти радиальные размеры являются критическими параметрами зубчатых колес (Gear Parameters).

Сложение одного зубчатого колеса должно правильно сопрягаться с вычитанием соседнего. Это пространство взаимодействия называется рабочей глубиной. Это глубина зацепления между двумя шестернями.

В нижней части межзубного промежутка остается небольшой зазор, называемый клиренсом. Это предотвращает попадание вершины одного зуба в нижнюю часть сопряженного зубного ряда. Правильный зазор очень важен.

В прошлых проектах PTSMAKE мы видели конструкции, в которых эти значения не соответствовали друг другу на ничтожную величину. Эта, казалось бы, небольшая ошибка может привести к серьезным проблемам. К ним относятся чрезмерный шум, вибрация и быстрый износ. Это может даже привести к полному отказу системы.

Неправильные размеры могут привести к помехи4При этом зубья физически сталкиваются, а не плавно перекатываются.

Именно поэтому при производстве зубчатых колес точность является обязательным условием.

Сценарии взаимодействия

| Сценарий | Отношения между дополнением и дополнением | Результат |

|---|---|---|

| Правильно | Правильно рассчитано | Плавная и эффективная передача мощности |

| Слишком большой | Чрезмерная рабочая глубина | Дно, высокий уровень стресса |

| Слишком маленький | Недостаточная вовлеченность | Проскальзывание, люфт, низкий контакт |

В компании PTSMAKE мы используем передовые технологии обработки с ЧПУ, чтобы обеспечить чрезвычайно жесткие допуски на эти детали. Мы гарантируем, что каждая произведенная нами шестерня будет точно соответствовать техническим характеристикам конструкции для обеспечения надежной работы. Такая точность предотвращает проблемы с зацеплением.

Аддендум и дедендум - это радиальные измерения от делительной окружности. Они определяют высоту и глубину корня зуба. Эти размеры имеют решающее значение для определения рабочей глубины и обеспечения плавного и надежного зацепления зубчатых колес, предотвращая их выход из строя.

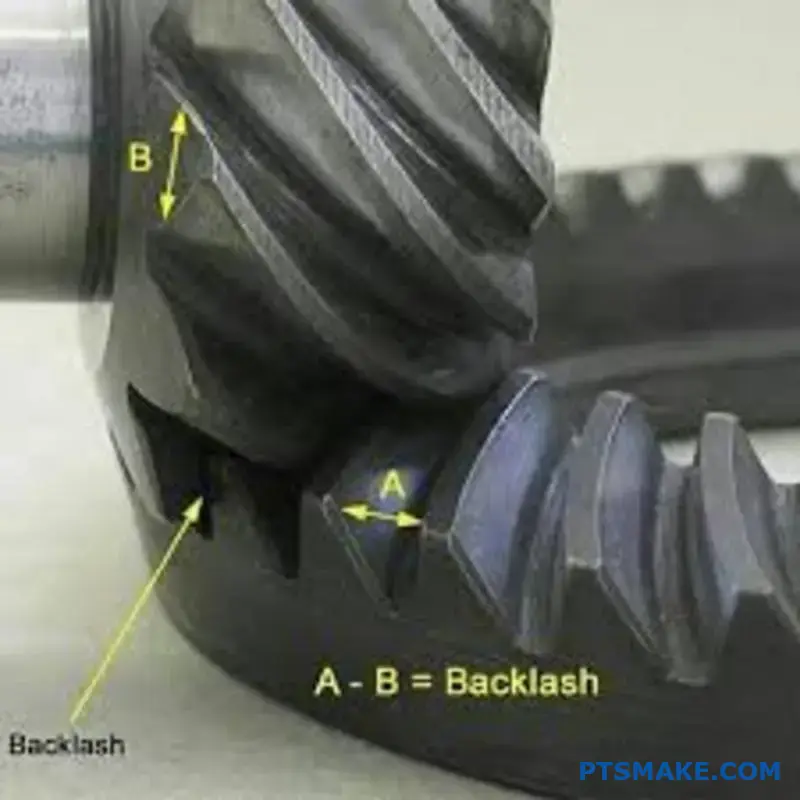

Каково назначение люфта в зубчатой передаче?

Люфт - это зазор или щель между сопряженными зубьями двух шестерен. Его часто воспринимают как недостаток, но он является важной конструктивной особенностью.

Этот зазор предотвращает заедание шестерен. Он обеспечивает пространство для смазки, образующей защитную пленку между зубьями. Это предотвращает прямой контакт металла с металлом.

Почему необходимо проходить клиринг

Без зазора может возникнуть несколько проблем. Одной из основных является тепловое расширение. При работе шестерни нагреваются и расширяются. Зазор дает им пространство для роста.

Производственные допуски также играют свою роль. Понимание всех факторов, включая такие ключевые данные, как параметры зубчатых колес, крайне важно для правильного проектирования.

| Фактор | Причина обратной реакции |

|---|---|

| Тепловое расширение | Позволяет шестерням расширяться под воздействием тепла, не скрепляя их. |

| Производственные допуски | Учитывает незначительные отклонения в размерах шестерен. |

| Смазка | Обеспечивает образование жидкой пленки между зубами. |

Компромисс: точность против производительности

Основная сложность при работе с люфтом заключается в поиске правильного баланса. Это прямой компромисс с точностью позиционирования. Больший люфт означает меньшую точность. Это может быть проблемой в робототехнике или станках с ЧПУ.

В таких системах любой "провал" в зубчатой передаче снижает точность. Система может не мгновенно реагировать на изменение направления.

Поиск оптимального варианта

Однако нулевой люфт не всегда является целью. Слишком малый зазор может быть так же плох, как и слишком большой. Недостаточный зазор может привести к преждевременному износу и высоким напряжениям. Он также увеличивает трение и тепловыделение.

Это может привести к так называемому Вмешательство в сетку5В этом случае зубья зацепляются, а не катятся плавно. В прошлых проектах PTSMAKE мы убедились, что идеальный зазор зависит от конкретных требований приложения.

| Уровень люфта | Точность позиционирования | Риск заклинивания |

|---|---|---|

| Высокий | Низкий | Низкий |

| Оптимальный | Высокий | Низкий |

| Низкий / нулевой | Очень высокий | Высокий |

Мы тесно сотрудничаем с клиентами, чтобы определить эти потребности. Мы гарантируем, что изготовленные шестерни будут иметь оптимальный люфт, обеспечивающий долговечность и точность.

Люфт - это преднамеренный зазор между зубьями шестерен. Он крайне важен для предотвращения заклинивания, вызванного нагревом и производственными отклонениями. Главное - сбалансировать этот необходимый зазор с требуемым уровнем точности позиционирования для конкретного применения.

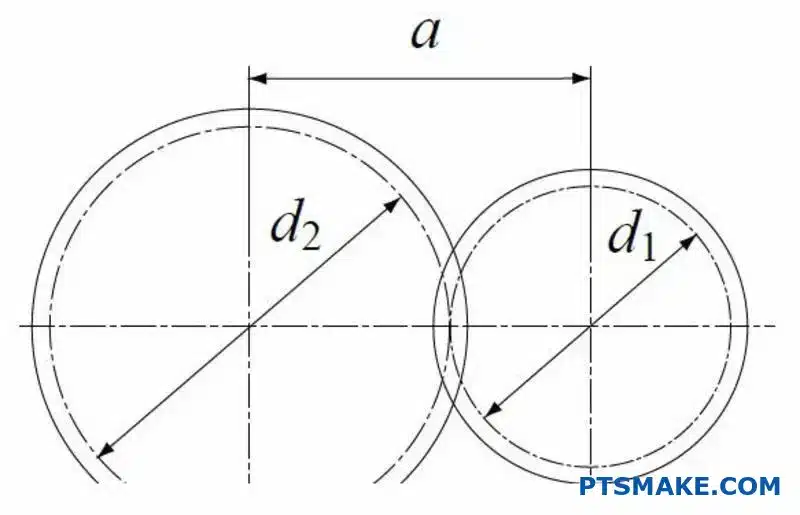

Что такое диаметр делительной окружности (d) и почему он имеет решающее значение?

Окружность шага - это воображаемая окружность на шестерне. Это теоретическая линия, по которой две шестерни катятся друг за другом без проскальзывания. Представьте себе, что это два идеальных цилиндра, которые катятся друг на друга.

Эта концепция является основой проектирования передач. Она является основным эталоном для определения почти всех других размеров зубчатых колес. Без него расчеты были бы невероятно сложными. Все основные параметры зубчатых колес определяются на основе этой единственной характеристики.

| Параметр, полученный из ПКД | Функция |

|---|---|

| Модуль | Определяет размер зуба |

| Расстояние до центра | Устанавливает расстояние между шестернями |

| Дополнение/Дополнение | Определяет высоту зуба |

| Толщина зуба | Влияет на прочность и люфт |

Теоретическая основа зубчатого зацепления

Окружность шага не является физической частью шестерни. Вы не можете ее потрогать. Это чисто теоретическая концепция, которая упрощает сложное взаимодействие между зацепляющимися зубьями шестерен до чистого движения качения. Эта идеализация жизненно важна для первоначального проектирования и расчетов.

В наших проектах в PTSMAKE мы всегда начинаем с этого. Этот воображаемый круг определяет передаточное отношение шестерни и ее точное расположение относительно сопряженной шестерни. Это отправная точка для успешной конструкции.

От идеальной концепции к физической реальности

В то время как мы представляем себе чистое качение по делительной окружности, зубья реальной шестерни испытывают и качение, и скольжение. Это сочетание необходимо для плавной передачи энергии. Специфическая форма зубьев шестерни, часто эвольвентный профиль6предназначен для управления этим движением. Он обеспечивает постоянную угловую скорость, даже при скольжении. Понимание того, какие параметры передачи являются критическими, - это первый шаг.

Ключ к центральному расстоянию

Диаметр делительной окружности напрямую определяет межосевое расстояние между двумя зацепляющимися шестернями. Формула проста и в то же время эффективна:

Межосевое расстояние (C) = (PCD шестерни 1 + PCD шестерни 2) / 2

Этот расчет является основополагающим. Неправильное межосевое расстояние приводит к неправильному зацеплению, что вызывает повышенный шум, износ и возможные поломки.

| Шестерня 1 PCD (мм) | Шестерня 2 PCD (мм) | Необходимое межосевое расстояние (мм) |

|---|---|---|

| 50 | 100 | 75 |

| 60 | 60 | 60 |

| 40 | 80 | 60 |

Окружность шага - это воображаемая, но основополагающая линия отсчета при проектировании зубчатых передач. Она упрощает сложное взаимодействие зубьев до чистого движения качения и служит основой для расчета всех других критических размеров и важнейшего межосевого расстояния между шестернями.

Чему равно межосевое расстояние (a) в зубчатой паре?

Межосевое расстояние, обозначаемое символом "a", является фундаментальным параметром. Это просто расстояние между центрами двух сопряженных шестерен.

Этот размер - не просто число. Он диктует всю физическую компоновку коробки передач. Он определяет, как и где располагаются шестерни.

Правильное соблюдение этого расстояния очень важно. Оно обеспечивает бесперебойную передачу энергии. Неправильное расстояние приводит к проблемам в работе.

| Компонент | Описание |

|---|---|

| Центр шестерни 1 | Ось вращения первой шестерни. |

| Центр передачи 2 | Ось вращения второй шестерни. |

| Центральное расстояние (a) | Расстояние по прямой между этими двумя центрами. |

Вычислить межосевое расстояние очень просто. Оно равно половине суммы двух передач диаметры шага7. Эта прямая связь имеет решающее значение для дизайна.

Стандартная формула проста:

a = (d1 + d2) / 2

Вот, d1 и d2 представляют собой диаметры двух шестерен. Этот расчет является отправной точкой при проектировании любой коробки передач.

Мы также можем выразить это с помощью модуля (m) и количества зубьев (z).

a = m * (z1 + z2) / 2

Здесь показано, как связаны основные параметры передачи. Когда клиенты спрашивают "Параметры шестерни" (что такое параметры шестерни?), мы часто начинаем с этого. Мы объясняем, как связаны модуль, зубья и межосевое расстояние.

В проектах, которыми мы занимаемся в PTSMAKE, межосевое расстояние является критически важным параметром. Когда мы обрабатываем корпус редуктора с ЧПУ, эта величина определяет точное расположение отверстий под подшипники.

Любое отклонение вызывает проблемы. Слишком большое расстояние создает избыточный люфт и шум. Слишком маленькое расстояние приводит к заклиниванию и быстрому износу. Точность корпуса напрямую влияет на производительность передачи.

| Фактор | Последствия неправильного межцентрового расстояния |

|---|---|

| Слишком большой | Повышенный люфт, шум, возможный перескок зубьев. |

| Слишком маленький | Заедание шестерен, повышенный износ, высокое трение. |

От этого значения зависит физическая компоновка всей системы. Оно влияет на размер корпуса, размещение подшипников и процесс окончательной сборки.

Межосевое расстояние - это расстояние между двумя осями шестерен. Оно рассчитывается на основе диаметров шага. Это измерение является основой для компоновки коробки передач и обеспечивает правильное и эффективное зацепление шестерен.

Что определяет ширину торца (b) шестерни?

Ширина торца, обозначаемая как "b", является важнейшим параметром зубчатого колеса. Он кажется простым, но оказывает огромное влияние. Это длина зуба, параллельная оси шестерни.

Считайте, что это толщина шестерни спереди назад. Более широкая лицевая сторона означает больше материала.

Почему ширина лица имеет значение

Этот параметр напрямую связан с прочностью. Он определяет, какой крутящий момент может выдержать шестерня. Он также влияет на то, как распределяется нагрузка по поверхности зубьев. Понимание таких параметров шестерни очень важно.

| Характеристика | Узкая ширина лица | Широкая ширина лица |

|---|---|---|

| Мощность крутящего момента | Нижний | Выше |

| Распределение нагрузки | Более концентрированный | Больше разбросаны |

| Стоимость материала | Нижний | Выше |

Более широкая передача, как правило, прочнее. Но не всегда лучше. Оптимальная ширина зависит от конкретного применения.

Мощность крутящего момента и распределение нагрузки

Основная задача шестерни - передача крутящего момента. Ширина торца играет центральную роль в решении этой задачи. Более широкая поверхность обеспечивает большую площадь контакта для зацепляющихся зубьев. Это позволяет шестерне выдерживать большие нагрузки, не выходя из строя. Это простая взаимосвязь.

Увеличенная площадь также улучшает распределение нагрузки. Вместо того чтобы концентрировать силу на маленькой точке, нагрузка распределяется по всей длине зуба. Это значительно снижает нагрузку на материал. Более широкая поверхность эффективно снижает Герцевское контактное напряжение8 на поверхности зуба.

Преимущества более широкого лица

Однако большая ширина лица не является универсальным решением. Она создает проблемы. Самая значительная из них - чувствительность к выравниванию. Если широкие шестерни не выровнены идеально, нагрузка будет концентрироваться на одной грани. Это вызывает неравномерный износ и может привести к преждевременному выходу из строя.

В компании PTSMAKE обработка с ЧПУ обеспечивает идеальное выравнивание. Мы помогаем клиентам найти правильный баланс. Речь идет о максимальной прочности без ущерба для надежности в связи с производственными ограничениями.

| Коэффициент проектирования | Влияние увеличения ширины торца |

|---|---|

| Передача крутящего момента | Увеличивает вместимость |

| Прочность на изгиб | Увеличивает |

| Чувствительность к выравниванию | Повышает риск нагрузки на края |

| Стоимость изготовления | Увеличивается из-за большего количества материала |

Ширина грани (b) - это длина зуба шестерни. Она напрямую связана с крутящим моментом и распределением нагрузки. Более широкая поверхность повышает прочность, но требует более точного выравнивания, что является ключевым фактором в высокопроизводительных приложениях.

Что такое смена профиля (или модификация дополнения)?

Смещение профиля - один из ключевых методов проектирования зубчатых колес. Она заключается в намеренном перемещении режущего инструмента. Это перемещение происходит относительно центра заготовки зубчатого колеса.

Эта корректировка не является случайной. Это расчетная модификация. Мы называем величину сдвига "коэффициентом сдвига профиля (x)".

Его основное назначение - решение специфических конструкторских задач. Мы используем его, чтобы избежать подрезания на маленьких шестернях. Он также помогает регулировать межосевое расстояние между двумя шестернями.

Клиенты часто спрашивают: "Параметры передачи?" (Что такое параметры передачи?). Смещение профиля - важнейший параметр, который напрямую влияет на производительность.

| Назначение | Описание |

|---|---|

| Избегайте подрезов | Предотвращает ослабление основания зубьев на шестернях с малым количеством зубьев. |

| Отрегулируйте центральное расстояние | Позволяет использовать нестандартные межосевые расстояния без изменения размера шестерни. |

Это преднамеренное смещение режущего инструмента и есть то, что определяет смещение профиля. Положительный коэффициент (x > 0) означает, что мы смещаем инструмент от центра шестерни. Это приводит к образованию более толстого и прочного корня зуба. Это основной метод предотвращения подрезания на шестернях с малым числом зубьев.

И наоборот, при отрицательном коэффициенте (x < 0) инструмент перемещается ближе к центру. Это создает более тонкий зуб. Обычно мы используем отрицательное смещение на большей передаче в паре. Это делается для достижения определенного, часто уменьшенного, межосевого расстояния.

По моему опыту работы в PTSMAKE, баланс между этими сдвигами имеет решающее значение. Положительный сдвиг может укрепить зуб. Но слишком сильное смещение может привести к заострению вершин зубьев и увеличению трения скольжения. Это влияет на эвольвентный профиль9.

Выбор коэффициента - это точный расчет. Он напрямую влияет на прочность, срок службы и уровень шума при работе. Это компромисс, которым мы тщательно управляем в каждом проекте.

| Тип смены | Положение инструмента | Первичный эффект |

|---|---|---|

| Положительный (+x) | Переместился подальше от центра | Более прочный корень зуба, предотвращает подрезание |

| Ноль (x=0) | Стандартное положение | Стандартный профиль зубьев шестерен |

| Отрицательный (-x) | Переместился к центру | Более тонкий зуб, уменьшает межосевое расстояние |

Смещение профиля - это стратегическое перемещение зуборезного инструмента. Оно служит двум основным целям. Оно предотвращает подрезание зубьев в маленьких шестернях для повышения прочности. Оно также позволяет гибко регулировать межосевое расстояние зубчатой пары.

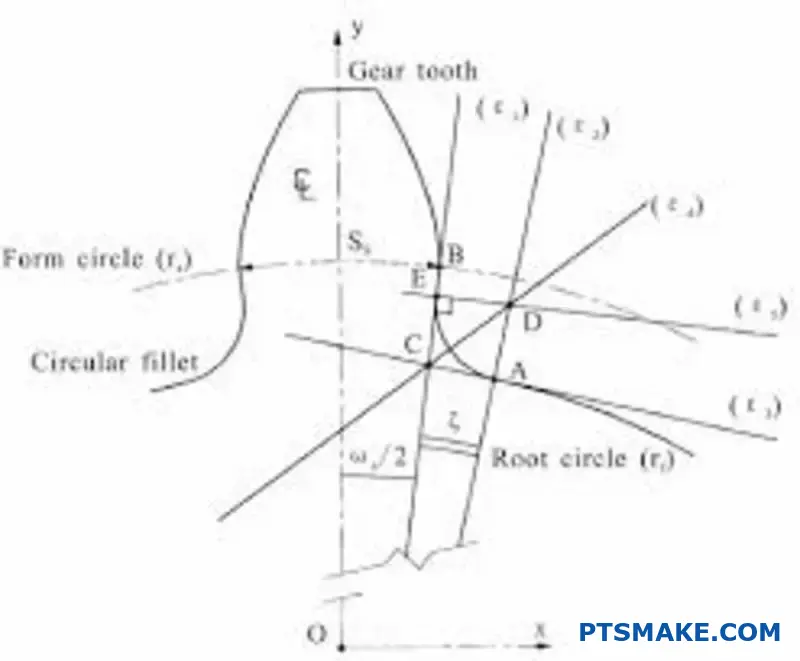

Что такое корневой радиус галтели (ρf) и его значение?

Корневая галтель - это изогнутый переход у основания зуба шестерни. Это критическая конструктивная особенность. Ее основная задача - уменьшить концентрацию напряжений на корне зуба.

Роль корневой филейной части

Считайте, что это не острый, а плавный угол. Такой изгиб распределяет силы более равномерно. Это предотвращает образование трещин. Когда клиенты спрашивают об основных параметрах зубчатых колес (Gear Parameters), корневая галтель всегда занимает первое место по долговечности.

| Характеристика | Уровень стресса | Срок службы при усталости |

|---|---|---|

| Острый угол | Высокий | Низкий |

| Филе округлой формы | Низкий | Высокий |

Правильно выполненная галтель имеет решающее значение для предотвращения усталостного разрушения при изгибе зубьев. Это значительно продлевает срок службы шестерни.

Предотвращение усталостного разрушения при изгибе

Корень зуба - наиболее уязвимое место. Во время работы он испытывает наибольшее напряжение на изгиб. Без галтели это напряжение сильно концентрируется на остром углу. Это является основной причиной усталостного разрушения.

Больший радиус галтели обычно означает меньшее напряжение. Однако существует предел. Если радиус слишком велик, он может мешать сопряженному зубу шестерни. Это вызывает проблему, называемую трохоидальной интерференцией. Поиск оптимального радиуса - это балансировка.

В нашей работе в PTSMAKE мы часто используем анализ методом конечных элементов (FEA). Это помогает нам смоделировать и найти идеальный радиус галтели. Он обеспечивает максимальную прочность, не создавая помех. Такой тщательный анализ уменьшает концентрация напряжения10 в корне.

Радиус филе в зависимости от напряжения

Взаимосвязь очевидна. Более крупная и гладкая галтель лучше для долговечности. Судя по нашим испытаниям, это влияние значительно.

| Радиус филе (ρf) | Концентрация относительного стресса |

|---|---|

| Маленький (острый) | 2.5x |

| Средний | 1.8x |

| Оптимальный (большой) | 1.2x |

Это показывает, почему так важен точный контроль радиуса корневой галтели при обработке с ЧПУ. Это напрямую влияет на надежность и производительность шестерни.

Корневая галтель - это не просто небольшой изгиб. Это критический элемент конструкции, снижающий концентрацию напряжений у основания зуба. Это напрямую предотвращает усталостное разрушение и обеспечивает долговременную надежность зубчатой системы.

Чем принципиально отличаются параметры прямозубых, косозубых и конических передач?

Хотя все шестерни имеют общие параметры, такие как модуль и диаметр шага, фундаментальные различия заключаются в их геометрии. Каждый тип добавляет уникальные параметры для выполнения своей специфической функции.

Цилиндрические передачи являются самыми простыми. Косозубые и конические передачи вводят важные угловые размеры. Эти дополнения не являются необязательными; они определяют принцип работы передач.

Понимание параметров зубчатых передач (Gear Parameters) для каждого типа является ключевым. Это определяет их применение и производительность.

| Тип передачи | Ключевой уникальный параметр | Назначение |

|---|---|---|

| Прямозубая шестерня | Нет (прямые зубы) | Трансмиссия с параллельными валами |

| Цилиндрическая передача | Угол спирали (β) | Более плавная и тихая работа |

| Коническая передача | Углы конуса (продольный, корневой) | Передача мощности с угловым валом |

Давайте разберемся, зачем нужны эти специфические параметры. Прямозубые шестерни имеют прямые зубья, параллельные оси шестерни. Набор их параметров является базовым для всех типов передач. Он прост и эффективен для параллельных валов.

В косозубых шестернях угол наклона спирали (β). Этот угол является причиной более плавной и тихой работы. Зубья, расположенные под углом, зацепляются постепенно по всей поверхности, а не все сразу. Это снижает ударные нагрузки и шум. Этот угол также вносит осевое усилие11 компонент, что является ключевым моментом при выборе подшипника.

Конические шестерни предназначены для пересечения валов, как правило, под углом 90 градусов. Углы конуса имеют большое значение. Эти углы определяют коническую форму заготовки шестерни. Без правильного угла конуса зубья не будут входить в зацепление. Они будут заедать или иметь чрезмерный люфт. В компании PTSMAKE мы всегда подчеркиваем, что эти углы должны быть точно рассчитаны, чтобы система работала правильно.

| Параметр | Почему это необходимо | Влияние на дизайн |

|---|---|---|

| Угол спирали (β) | Обеспечивает постепенное зацепление зубьев. | Обеспечивает более плавную передачу мощности, а также осевую нагрузку. |

| Углы конуса | Позволяет зацеплять шестерни на пересекающихся осях. | Определяет основную форму для передачи под углом. |

В общем, цилиндрические передачи опираются на базовые параметры. Косозубые передачи добавляют угол спирали для плавности, а конические передачи используют углы конуса для передачи энергии между пересекающимися валами. Эти уникальные параметры диктуются их основной геометрией и предполагаемым применением.

Какова связь между модулем, числом зубьев и диаметром?

При проектировании зубчатых колес модуль, количество зубьев и диаметр не являются отдельными параметрами. Они представляют собой единую команду. Изменение одного из них напрямую влияет на остальные. Эта взаимосвязь регулируется фундаментальной формулой.

Понимание этого основного принципа крайне важно. Оно предотвращает дорогостоящие ошибки и обеспечивает идеальное зацепление ваших шестерен. Это основа всех расчетов передач.

Давайте исследуем эту простую, но мощную связь.

Взаимосвязь сводится к одной простой формуле. Она является ключом к разгадке конструкции передачи и основной частью понимания параметров передачи (что такое параметры передачи).

Основная формула

Фундаментальное уравнение таково:

Диаметр питча (d) = Модуль (м) × Количество зубьев (Z)

Эта формула показывает прямую связь. Если вы знаете два любых значения, вы всегда сможете найти третье. Все просто. Этот расчет дает нам Диаметр шага12Это важнейший показатель функциональности оборудования.

Как они влияют друг на друга

Давайте посмотрим на это в действии. Представьте, что у нас есть фиксированный модуль 2. Изменение количества зубьев напрямую меняет диаметр.

| Модуль (м) | Количество зубьев (Z) | Диаметр питча (d) |

|---|---|---|

| 2 | 20 | 40 мм |

| 2 | 40 | 80 мм |

| 2 | 60 | 120 мм |

Как видите, удвоение количества зубьев увеличивает диаметр в два раза.

А что, если нам нужен определенный диаметр, скажем, 100 мм? Мы можем добиться этого с помощью различных комбинаций модуля и зубьев.

| Диаметр цели (d) | Модуль (м) | Количество зубьев (Z) |

|---|---|---|

| 100 мм | 2 | 50 |

| 100 мм | 4 | 25 |

| 100 мм | 5 | 20 |

В компании PTSMAKE мы ежедневно используем этот принцип для разработки решений, которые точно соответствуют пространственным и прочностным требованиям наших клиентов.

Взаимосвязь очевидна: модуль, количество зубьев и диаметр шага неразрывно связаны между собой. Вы не можете изменить один из этих основных параметров, не повлияв хотя бы на один из остальных. Это непреложное правило в механическом проектировании.

Как угол давления влияет на прочность зуба и коэффициент контакта?

Выбор правильного угла давления - это критически важный момент при проектировании зубчатых передач. Это фундаментальное решение, в котором прочность зубьев напрямую зависит от плавности работы.

Понимание компромисса

Больший угол давления, например 25°, создает более широкое и прочное основание зуба. Это повышает прочность и несущую способность.

И наоборот, меньший угол, например 14,5°, приводит к увеличению коэффициента контакта. Это означает, что одновременно задействуется большее количество зубьев, что приводит к более плавной и тихой передаче мощности. Выбор зависит от требований конкретного применения. Ключевым моментом здесь является рассмотрение таких вопросов, как параметры зубчатых колес (что такое параметры зубчатых колес).

| Угол давления | Основное преимущество | Основной недостаток |

|---|---|---|

| Больше (например, 25°) | Повышенная прочность зубов | Более низкий коэффициент контакта (более шумный) |

| Меньше (например, 14,5°) | Более высокий коэффициент контакта (более плавный) | Снижение прочности зубов |

Этот основной компромисс влияет на многие аспекты работы оборудования.

Большие и маленькие углы: Глубокий взгляд

В наших проектах в PTSMAKE угол давления - один из первых параметров, которые мы уточняем у клиентов. Это имеет большое значение для производства и конечных характеристик.

Сила угла в 25°

Больший угол давления создает зуб с толстым и прочным основанием. Такая геометрия отлично подходит для работ, связанных с высоким крутящим моментом и большими нагрузками. Она значительно снижает напряжение на корне зуба.

Такая конструкция также менее восприимчива к подрезание13 при изготовлении. При этом режущий инструмент снимает материал с основания зуба шестерни, ослабляя его.

Плавность угла 14,5°

Несмотря на меньшую силу, меньший угол прижима обеспечивает превосходную плавность хода. При более высоком коэффициенте контакта нагрузка распределяется на большее количество зубьев одновременно.

Это обеспечивает меньшую вибрацию и более тихую работу. Это часто является предпочтительным выбором для точных приборов и приложений, где низкий уровень шума является критическим требованием. Однако зубья тоньше и более склонны к изгибу под нагрузкой.

| Характеристика | Больший угол давления (25°) | Меньший угол давления (14,5°) |

|---|---|---|

| Основание зуба | Широкий и сильный | Узкий и слабый |

| Операция | Может быть более шумным | Тихий и плавный |

| Лучший пример использования | Промышленное оборудование с высокой нагрузкой | Прецизионные приборы, малошумные системы |

Выбор угла давления - это важный конструктивный компромисс. Вы должны сбалансировать потребность в прочности зубьев и высокой грузоподъемности с требованием плавной и бесшумной работы. Окончательное решение всегда зависит от конкретных потребностей вашего применения.

Что такое "стандартная передача" и "модифицированная передача"?

Шестерни можно разделить на два основных типа. Это стандартные шестерни и модифицированные шестерни. Это различие имеет решающее значение при проектировании и производстве.

Стандартные шестерни соответствуют международно признанным параметрам. К ним относятся стандартный угол давления и нулевое смещение профиля. Они являются базовыми для проектирования передач.

Модифицированные шестерни, однако, отклоняются от этих стандартов. Мы вносим эти изменения по определенным причинам. Это обеспечивает безупречную работу системы передач в ее уникальном применении.

Основные различия

| Характеристика | Стандартная передача | Модифицированная передача |

|---|---|---|

| Основа для проектирования | Соблюдает установленные стандарты | Отклонения для конкретных нужд |

| Смена профиля | Ноль | Положительные или отрицательные |

| Расстояние до центра | Стандарт | Может быть нестандартным |

| Приложение | Общее назначение | Оптимизировано для производительности |

Почему мы модифицируем шестерни

Вы можете задаться вопросом, зачем нам изменять идеально подходящий стандартный дизайн. Реальность такова, что в реальных условиях применения часто возникают уникальные проблемы. Стандартные шестерни - это отличная отправная точка, но не всегда окончательное решение.

Учет нестандартных расстояний между центрами

Одной из наиболее распространенных причин модификации является нестандартное межосевое расстояние. Корпуса машин или существующие компоненты часто диктуют расстояние между двумя зубчатыми валами.

Если это расстояние не совпадает со стандартной зубчатой парой, мы должны внести коррективы. Для этого мы используем смещение профиля14 чтобы обеспечить правильное зацепление шестерен без люфта или заедания. Это частая регулировка в нашей работе на PTSMAKE.

Оптимизация производительности

Модификация также является мощным инструментом для настройки производительности. Регулируя определенные параметры, мы можем улучшить характеристики передачи. Когда клиенты спрашивают о параметрах передачи (какие параметры передачи), которые можно настроить, мы часто обсуждаем эти модификации.

Вот несколько распространенных целей оптимизации, с которыми мы сталкиваемся:

| Цель оптимизации | Метод модификации | Выгода |

|---|---|---|

| Увеличение силы | Положительный сдвиг профиля | Предотвращает подрезание, утолщает корень зуба |

| Снизить уровень шума | Регулировка коэффициента контакта | Обеспечивает более плавную и тихую работу |

| Повышение износостойкости | Баланс специфического скольжения | Распределяет нагрузку более равномерно |

| Избегайте помех | Регулировка разгрузки наконечника | Предотвращает столкновение верхушек зубов |

Эти индивидуальные изменения превращают стандартный компонент в высокопроизводительную деталь, идеально подходящую для выполнения конкретной задачи.

Короче говоря, стандартные передачи основаны на универсальных спецификациях. Модифицированные шестерни - это индивидуальные решения. Они учитывают практические ограничения, такие как нестандартное расстояние между зубьями или необходимость повышения прочности, более тихой работы и увеличения срока службы в конкретных областях применения.

Как параметры косозубой передачи (угол наклона спирали) влияют на осевую тягу?

Угол спирали в шестерне - это классический инженерный компромисс. Именно эта особенность обеспечивает плавную и бесшумную работу косозубых передач.

Однако такое угловое зацепление создает побочный эффект. Оно создает осевое усилие на валу шестерни. Этой силой необходимо правильно управлять.

Без надлежащей поддержки этот упор может вызвать значительные проблемы при сборке. Это критический фактор, который необходимо учитывать при проектировании.

| Параметр | Положительный эффект | Отрицательный эффект |

|---|---|---|

| Угол спирали | Более плавная и тихая работа | Создает осевое усилие |

Эта причинно-следственная связь является основной при проектировании косозубых передач. Мы должны учитывать обе стороны уравнения.

Происхождение осевой тяги

Когда зубья косозубой шестерни входят в зацепление, сила прикладывается не перпендикулярно оси вала, как в прямозубых шестернях. Угол наклона зубьев делит общую силу результирующая сила15 на два основных компонента.

Одна из них - тангенциальная сила, передающая крутящий момент. Другая - осевая сила, или тяга, которая толкает шестерню вбок вдоль ее вала. Больший угол спирали означает большую осевую составляющую тяги.

Управление осевым усилием с помощью подшипников

Эта осевая нагрузка должна восприниматься, чтобы предотвратить смещение шестерен и их поломку. Именно здесь подшипники приобретают решающее значение.

Вы не можете использовать только стандартные радиальные подшипники. Вам нужны подшипники, предназначенные для восприятия осевых нагрузок, такие как:

- Конические роликовые подшипники

- Радиально-упорные шарикоподшипники

- Специальные упорные подшипники

В наших проектах PTSMAKE выбор правильной системы подшипников является ключевой частью консультации по проектированию. Это усложняет конструкцию и увеличивает затраты, но не является обязательным условием надежности.

Решение для передачи елочек

Существует продуманная конструкция, которая устраняет эту проблему: шестерня "елочка". Представьте, что это две косозубые шестерни - одна правая, другая левая - соединены вместе.

Противоположные углы наклона спирали создают равные и противоположные осевые силы тяги. Внутри шестерни эти силы взаимно уравновешивают друг друга.

| Характеристика | Цилиндрическая передача | Елочка |

|---|---|---|

| Осевое усилие | Присутствует | Самоотключение |

| Потребности в подшипниках | Требуются упорные подшипники | Простые подшипники OK |

| Производство | Проще | Более сложные и дорогостоящие |

Это элегантное решение упрощает требования к подшипникам, но усложняет производство самой шестерни.

Преимущество угла спирали в плавности хода достигается за счет создания осевого усилия. Эта сила требует управления с помощью специальных подшипников, что усложняет конструкцию. Елочные шестерни обеспечивают комплексное решение, гася это усилие внутри.

Что такое коэффициент контакта и какие параметры на него влияют?

Контактное отношение - важнейший параметр передачи. Оно показывает среднее количество зубьев, находящихся в контакте в каждый момент времени. Считайте его мерой перекрытия зацепления.

Для плавной и непрерывной передачи энергии это число всегда должно быть больше единицы. На это важнейшее соотношение влияют несколько конструктивных решений. Понимание того, каковы эти параметры передачи, является ключевым.

Ключевые факторы, влияющие на коэффициент контакта

Ниже перечислены основные факторы, которые мы учитываем при проектировании в PTSMAKE. Каждый из них может быть скорректирован для достижения желаемой производительности для наших клиентов.

| Параметр | Общее влияние на коэффициент контакта |

|---|---|

| Угол давления | Меньший угол обычно увеличивает его. |

| Приложение | Большее дополнение увеличивает его. |

| Смена профиля | Положительный сдвиг часто увеличивает его. |

Более высокий коэффициент контакта почти всегда лучше. В большинстве случаев мы стремимся к значению выше 1,2. Почему? Потому что это гарантирует, что новая пара зубьев входит в зацепление до того, как предыдущая пара рассоединится.

Это перекрытие - секрет плавной и тихой работы шестерен. Оно устраняет моменты контакта с одним зубцом, которые могут вызывать колебания крутящего момента, вибрацию и шум. Оно распределяет нагрузку на большее количество зубьев.

Роль угла давления

Меньший угол давления, например 14,5°, создает более длинную линию контакта по сравнению с углом 20°. Эта более длинная линия контакта напрямую увеличивает коэффициент контакта, способствуя более плавному зацеплению. Однако это может привести к ослаблению основания зуба.

Дополнение и изменение профиля

Увеличение аддендума (высоты зуба над питчевой окружностью) удлиняет вершину зуба. Это физически удлиняет длина пути контакта16. Положительный сдвиг профиля достигает аналогичного эффекта, смещая профиль зуба наружу.

В прошлых проектах PTSMAKE мы тщательно сбалансировали эти параметры. Мы добиваемся высокого коэффициента контакта, сохраняя прочность зубьев и избегая интерференции.

| Коэффициент контакта | Характеристика производительности |

|---|---|

| < 1.0 | Неприемлемо; прерывистый контакт |

| 1.0 - 1.2 | Приемлемо, но может быть немного шума |

| > 1.2 | Желательно; плавная и тихая работа |

| > 2.0 | Высокопроизводительные; очень гладкие (спиральные) |

Коэффициент контакта является ключевым показателем работы передачи. Оно определяет плавность работы. На него напрямую влияют такие конструктивные параметры, как угол давления, добавка и смещение профиля. Соотношение более 1,2 идеально подходит для минимизации шума и вибрации.

Чем уникальны параметры червячной передачи (ведущий, угол поворота)?

Когда клиенты спрашивают: "Каковы параметры передачи?", они обычно думают о прямозубых или косозубых передачах. Но у червячных передач уникальный язык. Их ключевыми параметрами являются ведущий и угол поворота, а не шаг.

Эти две характеристики определяют все. Они определяют высокий коэффициент редукции передачи и ее специфическое движение. Их понимание крайне важно для правильного проектирования.

Параметры цилиндрической и червячной передачи

Вот краткое сравнение:

| Тип параметра | Цилиндрическая/эллиптическая передача | Червячная передача |

|---|---|---|

| Первичная метрика | Шаг (диаметр/модуль) | Вести |

| Угол метрический | Угол давления | Ведущий угол |

| Ratio Driver | Соотношение количества зубов | Свинец и старт |

Именно благодаря этому различию червячные приводы достигают передаточного числа 50:1 и более, что невозможно для одной пары цилиндрических шестерен.

Глубокое погружение в тему свинца и свинцового угла

В отличие от цилиндрических зубчатых колес, которые в основном катятся, червячные передачи работают по принципу скольжения. Именно в этом случае так важны опережение и угол опережения. В компании PTSMAKE мы уделяем большое внимание этим параметрам на этапе проектирования.

Что такое свинец?

Ведение - это осевое расстояние, на которое продвигается червячная резьба за один полный оборот. Это не то же самое, что шаг.

Вы можете рассчитать свинец с помощью этой простой формулы:

Ведение = осевой шаг × количество стартов

Червяк может иметь несколько витков, или "начал". Большее количество витков означает больший ход и меньшее передаточное число.

Роль ведущего угла

Угол опережения - это угол между спиралью червячной нити и плоскостью, перпендикулярной оси червяка.

Небольшой угол опережения (обычно менее 10 градусов) приводит к высокому передаточному числу. Такая геометрия также увеличивает трение и возможность самоблокировки. Такое движение создает значительные скорость скольжения17что влияет на эффективность и выбор материала.

Определение высоких коэффициентов

Уникальное сочетание маленького поводка и однозаходного червяка позволяет добиться значительного снижения скорости. Передаточное число зависит не только от количества зубьев, но и от геометрии червяка.

| Червяк начинает | Ведущий угол | Типичный диапазон соотношений |

|---|---|---|

| Одиночка | Низкий | От 40:1 до 100:1+ |

| Double | Средний | 20:1 - 50:1 |

| Множество | Высокий | 5:1 - 30:1 |

Как видите, количество стартов напрямую влияет на угол опережения и результирующее передаточное число.

Ведущая шестерня и угол поворота являются определяющими параметрами червячных передач. Они заменяют понятие шага, используемое в цилиндрических передачах, и напрямую отвечают за высокие коэффициенты редукции и уникальное скользящее движение, характерное для червячных передач.

Какова взаимосвязь между шириной торца и грузоподъемностью?

На первый взгляд, логика проста. Большая ширина торца шестерни должна выдерживать большую нагрузку. В целом это действительно так. Она обеспечивает большую площадь контакта для зацепления зубьев.

Однако это не полная картина. Взаимосвязь более сложная. Большая ширина торца создает новые проблемы, которые могут повлиять на производительность и срок службы шестерен.

Обоюдоострый меч

Более широкая поверхность увеличивает теоретическую грузоподъемность. Но при этом система передачи становится гораздо более чувствительной к любым перекосам. Даже незначительные погрешности могут привести к серьезным проблемам.

| Аспект | Более широкая ширина лица | Более узкая ширина лицевой стороны |

|---|---|---|

| Грузоподъемность | Выше | Нижний |

| Перекос | Более чувствительный | Менее чувствительный |

| Распределение нагрузки | Склонны к неровностям | Больше формы |

| Производство | Необходимы более жесткие допуски | Более щадящий |

Такая чувствительность может свести на нет преимущества более широкой конструкции.

Важнейшая роль согласования

Идеальная центровка редко встречается в реальных условиях эксплуатации. Отклонение вала, износ подшипников и допуски на корпус - все это приводит к незначительным смещениям.

При большой ширине грани эти небольшие погрешности приводят к тому, что нагрузка концентрируется на одном крае зуба. Это создает интенсивные точки давления вместо того, чтобы равномерно распределять нагрузку по всей поверхности. Такая неравномерность концентрация нагрузки18 Приводит к преждевременному износу, образованию питтингов и даже разрушению зубов.

Поиск баланса: Соотношение ширины и диаметра торца

Для управления этим компромиссом инженеры используют отношение ширины торца к диаметру. Это соотношение служит ориентиром для проектирования стабильных и надежных передач. Когда клиенты спрашивают нас: "Параметры передачи определяют производительность?", это соотношение является ключевой частью нашего обсуждения.

В компании PTSMAKE мы работаем с клиентами, чтобы найти оптимальный баланс. Благодаря прецизионной обработке мы обеспечиваем выравнивание и точность профиля, максимизируя преимущества выбранной ширины торца.

Обычно это соотношение находится в определенном диапазоне, чтобы обеспечить хорошее распределение нагрузки.

| Тип передачи | Типичное соотношение (ширина лицевой поверхности / диаметр шага) |

|---|---|

| Шестерни | 0,8 - 1,2 |

| Цилиндрические шестерни | До 2.0 |

| Конические шестерни | ~0,3 (от расстояния до конуса) |

Соблюдение этих рекомендаций поможет предотвратить негативные последствия смещения.

Увеличение ширины торца может повысить грузоподъемность, но требует более высокой точности. Она повышает чувствительность к перекосам, что может привести к неравномерному распределению нагрузки и преждевременному выходу из строя. Отношение ширины торца к диаметру - важнейший критерий балансировки.

Как смещение профиля взаимодействует с межосевым расстоянием и люфтом?

Смещение профиля - это не просто теоретическая концепция. Это мощный инструмент, который мы используем в практическом проектировании зубчатых колес. Он напрямую связывает геометрию зуба с конечной сборкой.

Эта регулировка позволяет нам решать реальные инженерные задачи. Мы можем изменять то, как шестеренки подходят друг к другу и работают вместе.

Основные отношения

Ключевое применение - регулировка межосевого расстояния. Положительное общее смещение отодвигает шестерни дальше друг от друга. Отрицательное общее смещение сближает их. Этот принцип является основополагающим.

| Тип смены | Влияние на межцентровое расстояние |

|---|---|

| Позитив | Увеличивает |

| Негатив | Уменьшает |

| Ноль | Стандарт |

Такой контроль крайне важен для нестандартных приложений.

При конструировании зубчатых передач очень важно знать, какими параметрами обладает та или иная передача. Смещение профиля - один из самых универсальных параметров. Он обеспечивает элегантное решение для нестандартных монтажных расстояний.

Адаптация к ограничениям реального мира

Представьте, что вам нужно установить шестеренки в существующий корпус. Точки крепления фиксированы и расположены не на стандартном расстоянии. Здесь без профильного смещения не обойтись.

Применяя расчетное положительное или отрицательное смещение, мы изменяем шестерни. Это позволяет им идеально сцепляться на конкретном, нестандартном расстоянии. Мы часто используем эту технику в PTSMAKE для замены деталей.

Этот метод позволяет избежать перепроектирования целых узлов. Это экономит время и значительные затраты наших клиентов.

Тонкая настройка люфта

Смещение профиля также является моим основным методом контроля люфта. Положительный сдвиг увеличивает диаметр рабочего шага. Это естественным образом увеличивает зазор, или люфт, между зацепляющимися зубьями.

И наоборот, отрицательный сдвиг уменьшает его. Такая точность очень важна для приложений, требующих минимального люфта. Сайт коэффициент модификации дополнения19 это коэффициент, который мы регулируем для достижения этой цели.

Эти отношения можно описать следующим образом:

| Общий сдвиг профиля | Расстояние до центра | Обратная реакция |

|---|---|---|

| Позитив | Увеличивает | Увеличивает |

| Негатив | Уменьшает | Уменьшает |

По результатам наших испытаний эта возможность тонкой настройки незаменима для высокоточных систем. Она обеспечивает оптимальную производительность и снижение износа с течением времени.

Смещение профиля - это практичный инструмент для регулировки зубчатых передач. Он напрямую изменяет межосевое расстояние и позволяет точно регулировать люфт, решая общие проблемы с нестандартными требованиями к монтажу и производительности.

Какова система классов точности зубчатых колес (например, ISO, AGMA)?

Классы точности зубчатых колес являются важнейшей системой классификации. Они классифицируют зубчатые колеса в зависимости от точности их изготовления. Это обеспечивает стабильное качество и производительность в разных партиях.

Эти стандарты, такие как ISO 1328 и AGMA 2015, не являются произвольными. Они определяют конкретные допустимые погрешности для критических параметров зубчатых колес.

Например, они устанавливают предельные значения отклонения шага и погрешности профиля. Выбор марки имеет решающее значение. Он определяется такими факторами, как рабочая скорость и приемлемый уровень шума для конечного применения.

Основная идея проста. Более низкий номер класса, например ISO 4 или AGMA Q13, означает более высокую точность. Более высокий номер, например ISO 12 или AGMA Q6, означает более низкий уровень точности.

Точность измеряется по определенным геометрическим допускам. Стандарты содержат подробные таблицы, определяющие параметры зубчатых колес и их допустимые пределы для каждого класса точности.

Вот некоторые ключевые параметры, контролируемые этими стандартами:

| Параметр | Описание | Влияние на производительность |

|---|---|---|

| Отклонение от угла наклона | Ошибка в расстоянии между соседними зубами. | Влияет на плавность работы и уровень шума. |

| Ошибка профиля | Отклонение от идеальной эвольвентной формы зуба. | Влияет на характер износа и распределение нагрузки. |

| Отклонение спирали | Погрешность угла наклона следа зубьев шестерни. | Влияет на контакт зубьев и общую нагрузочную способность. |

| Выбег | Эксцентриситет зубьев шестерни относительно ее оси. | Вызывает вибрацию и может привести к неравномерному износу. |

Выбор правильной марки - важнейшее конструкторское решение. Высокоскоростные приложения, такие как автомобильные трансмиссии или робототехника, требуют применения высокоточных марок. Это минимизирует вибрацию, шум и преждевременный износ. Небольшой суммарное отклонение по углу продольного наклона20 может вызвать значительные проблемы на высоких оборотах.

Напротив, низкоскоростной, некритичный механизм, такой как ручная рукоятка, может прекрасно работать с более низкой и экономичной маркой. В компании PTSMAKE мы помогаем клиентам выбрать оптимальную марку, чтобы сбалансировать требования к производительности и бюджет.

Классы точности зубчатых колес классифицируют точность изготовления, устанавливая допуски на такие параметры, как угол наклона и погрешность профиля. Правильный выбор класса определяется спецификой применения, в первую очередь ограничениями по скорости, нагрузке и шуму, что обеспечивает оптимальную производительность и экономическую эффективность.

Как выбрать исходный модуль для нового дизайна?

Выбор правильного начального модуля - важнейший первый шаг. Он напрямую влияет на прочность, размер и общую производительность механизма. Слишком маленький модуль выйдет из строя. Слишком большой модуль добавляет ненужный вес и стоимость.

Суть процесса заключается в балансе. Вы должны соотнести требуемый крутящий момент с прочностью материала. Этот первоначальный расчет закладывает прочную основу для всей конструкции передачи. Он поможет избежать дорогостоящих переделок в дальнейшем.

Практическая методология

Процесс начинается с ключевых параметров передачи: крутящего момента и прочности материала. Эти показатели являются отправной точкой для всего остального.

| Шаг | Действие | Назначение |

|---|---|---|

| 1 | Определите крутящий момент | Знайте, какую максимальную нагрузку может выдержать снаряжение. |

| 2 | Выберите материал | Выбирайте, исходя из прочности, износа и стоимости. |

| 3 | Рассчитать напряжение | Определите необходимую прочность зуба. |

| 4 | Стандартизация | Выберите ближайший стандартный модуль. |

Такой систематический подход гарантирует, что ваше оборудование справится со своей работой без сбоев.

Погружение в расчеты

Практический метод начинается с предварительных расчетов напряжений. В PTSMAKE мы часто начинаем с формул, подобных формулам Льюиса или AGMA. Они помогают оценить силы, действующие на один зуб шестерни.

Анализ напряжений при изгибе

Сначала мы анализируем напряжение изгиба. Этот расчет определяет, сломается ли зуб у корня под нагрузкой. В качестве исходных данных используются крутящий момент и геометрия шестерни. Результат позволяет определить минимальный размер зуба. Это дает предварительное значение модуля.

Анализ контактных напряжений

Далее мы рассмотрим долговечность поверхности. Усилие между зацепляющимися зубьями со временем может вызвать точечный износ. Анализ контактное напряжение21 имеет решающее значение для зубчатых колес, которые должны служить долго. Это гарантирует, что поверхность зубьев не деформируется и не выйдет из строя раньше времени.

От расчетов к стандартизации

Эти расчеты позволяют получить требуемый модуль, например 2,37 мм. Однако изготовить модуль размером 2,37 мм не так-то просто. Приходится округлять до ближайшего стандартного значения, например 2,5 мм.

| Рассчитанный модуль | Выбор стандартного модуля | Причина |

|---|---|---|

| 1,15 мм | 1,25 мм | Округлите в большую сторону для запаса прочности. |

| 2,37 мм | 2,50 мм | Стандарт технологичности. |

| 3,89 мм | 4.00 мм | Обеспечивает прочность и доступность. |

Выбор стандартного модуля упрощает производство и снижает затраты. Это гарантирует, что вы сможете легко найти режущие инструменты и контрольные измерительные приборы. Это ключевой шаг в нашем процессе проектирования для производства.

Чтобы выбрать исходный модуль, исходите из крутящего момента и прочности материала. Выполните предварительные расчеты напряжений, чтобы найти необходимый модуль. И наконец, округлите это значение до ближайшего стандартного модуля, чтобы обеспечить технологичность и надежность конструкции.

Как выбрать между стандартным и увеличенным углом давления?

Выбор угла прижима вашей снасти кажется серьезным решением. Но это проще, чем вы думаете. Чаще всего идеальным выбором является стандартный угол 20°. Он предлагает отличный баланс рабочих характеристик.

Однако некоторые конструкции требуют большего. Если необходимо добиться максимального крутящего момента на небольшом пространстве, лучше использовать больший угол. Это общая проблема, возникающая при рассмотрении всех параметров передачи (Gear Parameters). Давайте рассмотрим простую схему.

| Угол давления | Основное использование | Ключевой компромисс |

|---|---|---|

| 20° (стандарт) | Общие применения | Сбалансированная производительность |

| 25° (больше) | Высокий крутящий момент, компактные конструкции | Повышенный уровень шума |

Считайте, что 20° - это значение по умолчанию. Изменяйте его только в том случае, если у вас есть конкретная, убедительная причина.

Более глубокое погружение в решение

Давайте разберемся, почему так происходит. Угол давления напрямую влияет на форму зуба шестерни. При большем угле давления, например 25°, зуб получается более широким и коротким.

Более прочные зубы, более высокая производительность

Более широкое основание делает зуб изначально более прочным. Он может выдерживать большее усилие без разрушения. Именно поэтому они идеально подходят для применения в системах, требующих передачи высокого крутящего момента. В прошлых проектах PTSMAKE мы использовали углы 25° для сверхмощных роботизированных манипуляторов.

Увеличенный угол также помогает предотвратить распространенную проблему. Он снижает риск подрезание22 на шестернях с малым числом зубьев, что может ослабить шестерню.

Компромиссы

Но за эту прочность приходится платить. Больший угол давления увеличивает радиальную нагрузку на подшипники. Ваши подшипники должны быть достаточно прочными, чтобы выдержать эту дополнительную нагрузку. Кроме того, это может привести к несколько меньшему коэффициенту контакта, что может стать причиной повышенного шума при работе.

Вот более подробное сравнение:

| Характеристика | Угол давления 20° | Угол давления 25° |

|---|---|---|

| Мощность крутящего момента | Хорошо | Превосходно |

| Прочность зубов | Стандарт | Выше |

| Несущая нагрузка | Нижний | Выше |

| Уровень шума | Более тихий | Потенциально более шумный |

| Коэффициент контакта | Выше | Нижний |

Ваш выбор зависит от того, какие из этих факторов наиболее важны для вашей конкретной задачи.

Одним словом, угол прижима 20° - это промышленный стандарт, и не зря. Выбирайте больший угол 25° только в том случае, если потребность в более высоком крутящем моменте и прочности зубьев в компактном пространстве перевешивает потенциальную возможность увеличения шума и нагрузки на подшипники.

Как оптимизировать параметры передачи для снижения шума трансмиссии?

Снижение шума зубчатых колес - это не одна волшебная пуля. Речь идет о сочетании нескольких параметров передачи. Каждый из них играет свою роль.

Успешная малошумная конструкция объединяет все эти элементы. Именно такой комплексный подход мы часто используем в PTSMAKE для наших клиентов.

Высокий коэффициент контакта

Более высокий коэффициент контакта означает, что одновременно задействовано большее количество зубьев. Это распределяет нагрузку и сглаживает передачу энергии. Мы часто добиваемся этого с помощью косозубых шестерен.

Класс точности

Точность не является обязательным условием бесшумной работы. Более высокий класс точности, например ISO 5 или выше, обеспечивает идеальное зацепление зубьев. Это уменьшает удары и вибрации.

Изменения профиля зуба

Даже при высокой точности ключевую роль играют модификации. Коронки и разгрузка наконечников компенсируют смещения и прогибы под нагрузкой.

| Параметр | Основная цель снижения шума |

|---|---|

| Коэффициент контакта | Плавная передача энергии, распределение нагрузки |

| Класс точности | Минимизация ударов и вибрации |

| Модификация профиля | Компенсация реальных отклонений |

По-настоящему оптимизированный набор зубчатых колес сочетает в себе множество параметров. Просто выбрать высокий класс точности недостаточно. В прошлых проектах мы видели, как высокоточные шестерни проваливали испытания на шум. Это происходит, когда они не учитывают прогиб вала под нагрузкой.

Роль модификации зубов

Именно в этом случае модификации профиля зуба будут как нельзя кстати.

Корона и рельеф кончика

Коронка слегка искривляет поверхность зуба. Это предотвращает вдавливание краев зуба при изгибе вала. Рельеф вершины удаляет небольшое количество материала на вершине зуба. Это облегчает вхождение зуба в зацепление и выход из него. Эти изменения имеют решающее значение для минимизации Ошибка передачи23.

Сочетание параметров для успеха

Мы часто используем косозубые шестерни. Они, естественно, имеют высокий коэффициент контакта. Затем мы задаем высокий класс точности. И наконец, мы применяем точные модификации профиля зубьев.

По результатам наших тестов эта комбинация невероятно эффективна. Она обеспечивает плавное и непрерывное зацепление.

В таблице ниже представлено упрощенное сравнение.

| Тип передачи | Типичный коэффициент контакта | Уровень шума | Распространенные модификации |

|---|---|---|---|

| Стандартный спур | 1.2 - 1.6 | Умеренный | Облегчение чаевых |

| Спираль | > 2.0 | Низкий | Обрезка и облегчение кончика |

Эта комплексная стратегия обеспечивает бесшумную работу шестерен. Кроме того, они более долговечны, поскольку концентрация напряжений сведена к минимуму. Это основной принцип наших услуг по механической обработке с ЧПУ и формовке.

Достижение бесшумности зубчатых передач требует комплексного подхода. Речь идет о сочетании высокого коэффициента контакта, точного производства и специальных модификаций зубьев. Эти элементы должны работать вместе, чтобы минимизировать вибрации в источнике.

Как изменяются параметры зубчатых колес при проектировании для пластика и стали?

Когда вы переходите от стали к пластику при проектировании зубчатых колес, вы не можете использовать один и тот же чертеж. Свойства материалов принципиально отличаются. Это требует значительных изменений в ключевых параметрах зубчатых колес.

Мы должны скорректировать конструкцию, чтобы компенсировать меньшую прочность и большее тепловое расширение пластика. Давайте рассмотрим наиболее важные изменения.

Регулировка ключевых параметров

Очень важно понимать, какие параметры передачи необходимо регулировать. Основные из них - модуль, угол давления и люфт. Каждый из них играет определенную роль в обеспечении надежной работы передачи.

| Параметр | Конструкция стальной шестерни | Конструкция пластиковых шестерен |

|---|---|---|

| Модуль | Обычно меньше | Должен быть больше |

| Угол давления | Стандартный (например, 20°) | Часто больше (например, 25°) |

| Обратная реакция | Более жесткий допуск | Требуется большая свобода действий |

Почему пластиковые шестерни должны иметь другие параметры

Основная причина этих изменений кроется в физических свойствах материала. Пластик не такой прочный и стабильный, как сталь.

Увеличенный модуль для прочности

Прочность пластика на разрыв гораздо ниже, чем у стали. Чтобы компенсировать это, мы увеличиваем модуль шестерни. Увеличение модуля приводит к появлению более крупных и толстых зубьев.

Эти крупные зубья способны выдерживать большую нагрузку. Они распределяют нагрузку на большую площадь, предотвращая преждевременное разрушение. Это простое, но эффективное решение.

Больший угол давления

Больший угол давления, часто 25° вместо стандартных 20°, также помогает. Он создает более широкое и прочное основание зуба. Такая конструкция снижает риск изгиба или поломки зубьев под нагрузкой. Это обычная регулировка, которую мы делаем в PTSMAKE для надежных пластиковых зубчатых систем.

Усиление реакции на расширение

Пластмассы значительно расширяются и сжимаются при изменении температуры. Они также могут разбухать во влажной среде из-за гигроскопическое расширение24. Эта нестабильность размеров вызывает серьезную озабоченность.

Мы разрабатываем пластиковые шестерни с большим люфтом. Этот дополнительный зазор гарантирует, что шестерни не заклинит при расширении. Без него система выйдет из строя.

| Изменение параметров | Причина использования пластиковых шестеренок |

|---|---|

| Модуль большего размера | Компенсирует низкую прочность материала. |

| Больший угол давления | Создает более широкое и прочное основание зуба. |

| Усиленная обратная реакция | Учитывает тепловое и влажностное расширение. |

Конструирование из пластика требует изменения основных параметров передачи. Увеличенный модуль и угол давления повышают прочность, а увеличенный зазор предотвращает заклинивание в результате теплового или влажностного расширения. Эти изменения имеют решающее значение для создания надежной зубчатой системы.

Как составить личный контрольный список для проверки параметров конструкции снасти?

Личный контрольный список - это ваша лучшая защита от дорогостоящих ошибок. Он превращает теорию в практический, повторяемый процесс. Благодаря этому инструменту вы никогда не упустите из виду важные детали.

Переход от CAD к физической детали требует систематического анализа. Какие параметры зубчатого колеса следует проверить в первую очередь?

Фундаментальная геометрия

Начните с основ. Эти параметры определяют форму и взаимодействие шестерни. Подтвердите количество зубьев, модуль и угол давления.

Прочность и материал

Затем проверьте прочность. Убедитесь, что выбранный материал и термообработка способны выдержать ожидаемый крутящий момент и циклы нагрузок. Это предотвратит преждевременный выход из строя.

| Категория параметров | Ключевые элементы для проверки |

|---|---|

| Геометрия | Модуль, угол давления, количество зубьев |

| Прочность | Выбор материала, твердость, корневая филе |

Обзор технологичности

Идеальный дизайн бесполезен, если его нельзя сделать. В PTSMAKE мы часто видим дизайны, которые сложно или дорого производить.

В ваш контрольный список должны входить вопросы технологичности. Можно ли нарезать профиль зуба стандартными инструментами? Есть ли подрезы, требующие специальных процессов? Простые корректировки здесь могут значительно снизить затраты.

Сборка и применение

Подумайте, как шестерня вписывается в общую систему. Межосевое расстояние между сопряженными шестернями имеет решающее значение. Также учитывайте требуемый люфт25 для правильной работы.

Наконец, рассмотрите специфические требования к применению. Требуется ли для системы низкий уровень шума? Это может повлиять на выбор угла спирали или качество обработки поверхности. Каков целевой срок службы? Это влияет на выбор материала и смазки.

Тщательный контрольный список позволяет увязать конструкторский замысел с реальными характеристиками.

| Зона обзора | Основные соображения | Воздействие |

|---|---|---|

| Изготавливаемость | Подрезы, доступ к инструменту, допуски | Стоимость производства и время выполнения заказа |

| Сборка | Центральное расстояние, проверка на наличие помех | Функциональность и соответствие системы |

| Приложение | Шум (NVH), срок службы, смазка | Производительность и надежность конечного продукта |

Всеобъемлющий контрольный список гарантирует, что каждый критический параметр будет проверен. Такой методичный подход позволяет свести к минимуму ошибки, упростить производство и гарантировать, что конечный механизм будет работать именно так, как предполагается в его применении.

Разблокируйте опыт работы с шестернями с помощью PTSMAKE - вашего партнера по прецизионным шестерням

Нужны надежные, прецизионные зубчатые передачи, отвечающие вашим уникальным требованиям? Свяжитесь с PTSMAKE сегодня, чтобы получить конкурентоспособную цену на детали зубчатых колес, обработанные на станках с ЧПУ или отлитые под давлением. Наша команда быстро предоставит высококачественные детали, изготовленные на заказ, и квалифицированные консультации, что позволит реализовать ваш проект от прототипа до производства. Отправьте нам ваш запрос прямо сейчас!

Узнайте, как этот воображаемый круг служит основой для всех критических расчетов геометрии зубчатых колес. ↩

Узнайте, как взаимодействуют зубья шестерен, чтобы обеспечить плавную и эффективную передачу энергии в ваших конструкциях. ↩

Изучите эту концепцию, чтобы лучше понять, как сила передается между зацепляющимися зубьями шестерен. ↩

Узнайте, как такое столкновение зубьев шестерни может привести к катастрофическому разрушению и как его предотвратить. ↩

Узнайте, как эта проблема может привести к сбою системы, и ознакомьтесь с лучшими методами ее предотвращения. ↩

Изучите геометрическую кривую, которая обеспечивает постоянную скорость и плавную передачу мощности в зубчатых передачах. ↩

Узнайте, почему диаметры шага - это теоретические окружности, которые определяют, как шестерни вращаются вместе и передают движение. ↩

Понять принципы расчета напряжений в точке контакта двух криволинейных тел. ↩

Узнайте об эвольвентной кривой, геометрической основе большинства современных зубьев шестерен и о том, как на нее влияют модификации. ↩

Узнайте, как концентрация напряжений влияет на долговечность деталей, и о наших методах ее снижения. ↩

Узнайте, как эта сила влияет на выбор подшипников и общую конструкцию системы. ↩

Нажмите, чтобы понять этот важнейший параметр передачи и его влияние на производительность вашей конструкции. ↩

Узнайте, как подрезка может ослабить зубья шестерен и почему ее предотвращение имеет решающее значение при производстве шестерен. ↩

Узнайте технические подробности о том, как эта регулировка оптимизирует работу и прочность снасти. ↩

Узнайте, как общая сила разбивается на составляющие для лучшего анализа механических конструкций. ↩

Узнайте больше об этом важнейшем геометрическом факторе, определяющем продолжительность зацепления шестерен. ↩

Узнайте, как этот фактор влияет на эффективность, необходимость смазки и выбор материала при проектировании зубчатых передач. ↩

Узнайте, как рассчитать и снизить риски, связанные с высокими напряжениями на зубьях шестерен. ↩

Узнайте, как этот ключевой параметр меняет геометрию и производительность зубчатых колес. ↩

Узнайте, как этот критический параметр влияет на производительность зубчатой передачи и точность позиционирования. ↩

Поймите, как поверхностное давление между зацепляющимися зубчатыми колесами влияет на долговечность и срок службы. ↩

Узнайте, что такое подрезка и как больший угол прижима может эффективно ее предотвратить. ↩

Узнайте, как эта ключевая метрика определяет точность зацепления зубчатых колес и ее прямое влияние на уровень шума. ↩

Узнайте, как поглощение влаги влияет на размер и производительность ваших пластиковых шестеренок. ↩

Узнайте, как этот небольшой зазор влияет на шум шестерен, износ и общую эффективность системы. ↩