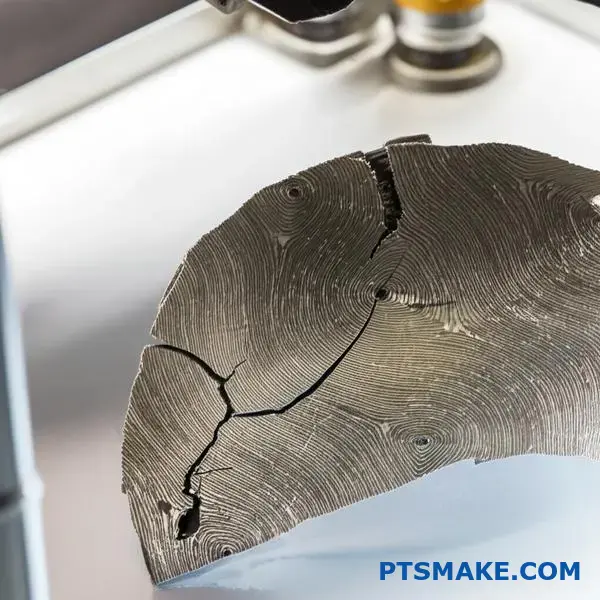

Усталостные разрушения металла происходят без предупреждения, часто при уровнях напряжений гораздо ниже ожидаемых инженерами. Тщательно рассчитанные запасы прочности теряют смысл, когда микроскопические трещины бесшумно прорастают сквозь критические компоненты, приводя к катастрофическим отказам, которые можно было бы предотвратить.

Анализ усталости металлов требует систематического 20-ступенчатого подхода, который охватывает кривые "напряжение-жизнь", методы "деформация-жизнь", механику разрушения, факторы окружающей среды и практические стратегии проектирования для прогнозирования и предотвращения усталостных разрушений инженерных компонентов.

Это руководство проведет вас через все основные этапы, начиная с понимания причин, по которым металлы не выдерживают нагрузки, и заканчивая реализацией реальных решений. Вы узнаете проверенные методы, которые помогут вам разрабатывать компоненты, которые прослужат долго, подкрепленные практическими примерами из аэрокосмической и автомобильной промышленности.

Почему усталость металла происходит ниже предела текучести?

Приходилось ли вам видеть, как неожиданно ломается металлическая деталь? Казалось бы, она должна быть прочной и прекрасно справляться со своей нагрузкой. Виной тому часто бывает усталость металла.

Речь идет не о единичной, непреодолимой силе. Это тихое накопление повреждений. Повторяющиеся циклы стресса, даже небольшие, являются причиной. Они создают микроскопические дефекты, которые со временем разрастаются.

Два пути к неудаче

Этот процесс принципиально отличается от статического отказа при перегрузке. Это различие имеет решающее значение для разработки долговечных деталей.

| Характеристика | Статический сбой | Усталостное разрушение |

|---|---|---|

| Тип нагрузки | Одиночный, высокая нагрузка | Повторяющаяся, циклическая нагрузка |

| Уровень стресса | Выше предела текучести | Часто ниже предела текучести |

| Начало | Внезапный | Постепенный, накопительный |

Взгляд на микроскопический уровень

Ответ лежит глубоко в кристаллической структуре металла. В больших масштабах напряжение находится в диапазоне упругости. Это означает, что деталь должна вернуться к своей первоначальной форме.

Но на микроскопическом уровне разворачивается совсем другая история. Кристаллическая решетка металла содержит несовершенства, называемые дислокациями. Циклическая нагрузка заставляет эти дислокации перемещаться и собираться вместе.

Рождение трещины

Это концентрированное движение создает крошечные зоны локализованной пластической деформации. Эти зоны известны как устойчивые полосы скольжения1. Они образуют на поверхности материала крошечные ступеньки - экструзии и интрузии.

Эти дефекты поверхности действуют как концентраторы напряжений. Они становятся отправной точкой для образования микроскопических трещин. С каждым циклом напряжения трещина становится все больше. В компании PTSMAKE понимание этого механизма является ключевым в процессе выбора материалов. Это гарантирует, что детали, которые мы обрабатываем, смогут прослужить положенный срок.

| Масштаб | Наблюдение | Импликация |

|---|---|---|

| Макроскопический | Деталь выглядит эластичной, видимых изменений нет. | Инженеры могут предположить, что это безопасно. |

| Микроскопический | Возникает локальная пластическая деформация. | Повреждения накапливаются, образуя трещины. |

Одним словом, усталость металла - это кумулятивный процесс. Повторяющиеся напряжения, даже те, что ниже предела текучести, вызывают локальные микроскопические повреждения. Эти повреждения перерастают в трещины, которые в конечном итоге приводят к разрушению, что отличает усталость от внезапной статической перегрузки.

Что такое кривая "стресс-жизнь" (S-N)?

Кривая S-N, или кривая "напряжение-жизнь", - это фундаментальный инструмент в машиностроении. Она графически представляет усталостную долговечность материала.

Кривая показывает зависимость величины циклического напряжения (S) от количества циклов до разрушения (N).

Понимание осей

Вертикальная ось показывает уровень напряжения. Горизонтальная ось, часто в логарифмическом масштабе, показывает количество циклов. Это помогает нам представить, как деталь изнашивается с течением времени. Это очень важно для прогнозирования и предотвращения усталость металла.

Простой способ посмотреть на это:

| Уровень стресса | Циклы, ведущие к провалу |

|---|---|

| Высокий стресс | Меньше циклов |

| Низкий уровень стресса | Много циклов |

Эта связь помогает нам разрабатывать детали, которые прослужат положенный срок без неожиданных сбоев.

The Endurance Limit: Designing for Infinite Life

Наиболее важной характеристикой S-N-кривой для некоторых материалов является предел выносливости. Эта концепция является переломным моментом для долгосрочной надежности.

Предел выносливости - это уровень напряжения, ниже которого материал может выдержать очень большое, почти бесконечное, количество циклов нагрузки без разрушения. В этой точке кривая становится горизонтальной.

Однако не все материалы обладают этим свойством.

| Группа материалов | Обычное поведение на пределе выносливости |

|---|---|

| Сталь и титановые сплавы | Часто демонстрируют ярко выраженный предел выносливости. |

| Алюминий и Медные сплавы | Как правило, не имеют четких границ. |

Для таких материалов, как сталь, если спроектировать компонент таким образом, чтобы его рабочие напряжения всегда были ниже предела выносливости, теоретически он может служить вечно. Это основа проектирования с "бесконечным сроком службы". В прошлых проектах PTSMAKE понимание этого различия является ключевым. Для стальных деталей промышленного оборудования мы стремимся к бесконечному сроку службы. Сайт коэффициент усталостной прочности2 помогает нам точно смоделировать это поведение. Для алюминиевой детали самолета при проектировании необходимо учитывать ограниченный срок службы и регулярные проверки.

Кривая S-N отображает напряжение и срок службы материала. Наиболее важной характеристикой для многих металлов является предел выносливости. Этот предел является ключом к разработке компонентов, которые могут выдерживать циклические нагрузки неограниченное время, предотвращая длительное усталость металла.

Какова роль концентрации напряжений?

В технике даже простые конструктивные особенности могут стать слабыми местами. Для измерения этого мы используем понятие, называемое геометрическим коэффициентом концентрации напряжений, или Kt.

Понимание слабых мест геометрии

Kt - это теоретический множитель. Он показывает, насколько увеличивается напряжение в конкретной точке, например в углу или отверстии, по сравнению с остальной частью детали.

Распространенные факторы, вызывающие стресс

Эти особенности встречаются часто, но требуют тщательного управления. Острый угол - классический пример зоны повышенной нагрузки.

| Характеристика | Описание | Типичное беспокойство |

|---|---|---|

| Насечки | Острые канавки, прорезанные в поверхности | Высокое локальное напряжение |

| Отверстия | Сверленые или обработанные отверстия | Потоки напряжения вокруг него |

| Филе | Скругленные внутренние углы | Острота диктует стресс |

Эти геометрические особенности выступают в качестве первичных мест разрушения. Они локально усиливают напряжение, создавая "горячие точки", в которых могут зарождаться трещины, особенно при многократном нагружении. Это критический фактор для понимания и предотвращения усталость металла3.

От очагов напряжения до усталостных трещин

Представьте себе стресс как текущую реку. Отверстие или выемка - это как большой камень в этой реке. Поток напряжения должен отклоняться от него, что приводит к значительному скачку локального уровня напряжения у самого края выемки.

Это усиленное напряжение, определяемое Kt, может быть гораздо ниже предельной прочности материала. Однако при циклической нагрузке в этой горячей точке, скорее всего, сначала образуется крошечная трещина. Со временем эта трещина растет, что в конечном итоге приводит к разрушению.

Введение коэффициента усталостного надреза (Kf)

Хотя Kt - полезная теоретическая величина, она не раскрывает всей истории. Коэффициент усталостного надреза (Kf) дает нам более практическую картину. Он учитывает, как на самом деле ведет себя конкретный материал в присутствии надреза.

Некоторые материалы более чувствительны к этим источникам напряжения, чем другие. Kf учитывает эту чувствительность, что делает его более надежным предсказателем усталостной долговечности в реальных условиях эксплуатации. В компании PTSMAKE мы анализируем как Kt, так и Kf, чтобы обеспечить долговечность компонентов.

| Фактор | Определение | Приложение |

|---|---|---|

| Kt | Теоретическое увеличение напряжения из-за геометрии | Первоначальный анализ конструкции |

| Kf | Фактическое снижение усталостной долговечности из-за надреза | Прогнозирование усталости в реальных условиях |

Геометрические особенности, такие как отверстия и галтели, создают концентрацию напряжений, определяемую Kt. Эти области являются основными местами для образования усталостных трещин. Коэффициент усталостного надреза, Kf, обеспечивает более реалистичную меру за счет учета чувствительности материала для прогнозирования разрушения.

Как обработка поверхности влияет на усталостные характеристики?

Усталостные разрушения почти всегда начинаются с поверхности. Именно эта область взаимодействует с окружающей средой и испытывает наибольшие нагрузки.

Поверхность: Критическая точка отсчета

Крошечные дефекты поверхности служат источниками напряжения. Эти микроскопические трещины растут при многократном нагружении. В этом и заключается суть усталости металла.

Производственные процессы непосредственно создают эту поверхность. Каждый метод оставляет свой уникальный след. Эта подпись включает в себя шероховатость и внутренние напряжения. Эти факторы определяют усталостную долговечность детали.

Влияние производства на усталость

В таблице ниже показано, как различные виды отделки влияют на производительность.

| Процесс отделки | Типичная шероховатость (Ra) | Влияние на усталостную прочность |

|---|---|---|

| Черновая обработка | > 3,2 мкм | Бедный |

| Шлифование | 0,4 - 1,6 мкм | Хорошо |

| Полировка | < 0,4 мкм | Превосходно |

| Дробеструйное упрочнение | Варьируется | Превосходно (вызывает сжатие) |

Более глубокое погружение: Шероховатость и остаточные напряжения

Каждый производственный процесс изменяет поверхность. Например, механическая обработка создает микроскопические пики и впадины. Эти особенности являются основными местами зарождения усталостных трещин. Более гладкая поверхность имеет меньше мест зарождения.

Полировка и шлифовка уменьшают эту шероховатость. Это значительно повышает усталостную прочность. Однако эти процессы могут также вызывать нагрев и напряжение в материале.

Наиболее важным фактором является тип оставленного стресса. Мы часто фокусируемся на остаточные напряжения4 которые фиксируются в поверхностном слое после изготовления.

Сжимающие и растягивающие напряжения

В PTSMAKE мы тщательно управляем этими напряжениями для наших клиентов. Растягивающие остаточные напряжения растягивают материал, облегчая образование трещин. Это негативно сказывается на усталостном ресурсе.

И наоборот, сжимающие остаточные напряжения сжимают материал. Это эффективно противодействует приложенным растягивающим нагрузкам, что значительно затрудняет зарождение и рост трещин. Такие процессы, как дробеструйное упрочнение, разработаны специально для создания этого благоприятного эффекта.

| Процесс | Типичное остаточное напряжение | Первичное воздействие на поверхность |

|---|---|---|

| Агрессивное измельчение | Растяжение | Может вызвать повреждение поверхности |

| Бережное измельчение | Сжимающий/нейтральный | Улучшенная отделка и срок службы |

| Полировка | Нейтральный/легко растяжимый | Очень низкая шероховатость |

| Дробеструйное упрочнение | Высокая степень сжатия | Повышенная усталостная прочность |

Поэтому, указывая правильное обработка поверхности имеет решающее значение. Это не просто внешний вид, это ключевое инженерное требование к производительности.

Усталостные разрушения возникают на поверхности. Производственные процессы определяют шероховатость поверхности и остаточные напряжения, которые являются критическими факторами, определяющими устойчивость детали к усталости металла и общий срок ее службы.

В чем принципиальное различие между контролем напряжения и деформации?

Выбор правильного управляющего параметра имеет решающее значение. Он напрямую влияет на точность прогнозирования усталостного ресурса. Решение полностью зависит от условий нагружения.

Так когда же следует использовать контроль натяжения?

Когда деформация имеет ключевое значение

Контроль деформации лучше всего использовать, когда деталь подвергается значительной деформации. Это характерно для ситуаций с большими повторяющимися нагрузками, которые выводят материал за пределы упругости.

Подумайте о компонентах в местах концентрации напряжений. Или детали, подвергающиеся термоциклированию. В этих сценариях часто происходят заметные изменения формы.

Усталость на высоких циклах по сравнению с усталостью на низких циклах

Это подводит нас к основной концепции усталости металла. Выбор между управлением напряжением и деформацией разделяет два основных режима усталости.

| Тип усталости | Управляющий параметр | Типичные циклы до разрушения |

|---|---|---|

| Усталость на высоких оборотах (HCF) | Стресс | > 100,000 |

| Усталость на малых циклах (LCF) | Штамм | < 100,000 |

Короче говоря, для ситуаций с высоким циклом и низким напряжением хорошо подходит контроль напряжения. Для сценариев с низким циклом и высокой деформацией надежным выбором является контроль деформации.

Понимание усталости на больших циклах (HCF)

При HCF приложенное напряжение невелико. Оно остается в пределах упругости материала. Это означает, что деталь деформируется, но после снятия нагрузки возвращается к своей первоначальной форме.

Поскольку напряжение и деформация остаются пропорциональными, использование напряжения в качестве управляющего параметра является более простым. Оно позволяет точно прогнозировать срок службы деталей, испытывающих миллионы мелких колебаний, например пружин клапанов двигателя.

Доводы в пользу малоцикловой усталости (LCF)

LCF - это совсем другая история. Здесь нагрузки достаточно высоки, чтобы вызвать значительные пластическая деформация5. Материал постоянно меняет форму при каждом цикле.

В таком состоянии прямая связь между стрессом и деформацией нарушается. Напряжение больше не является надежным индикатором нанесенного ущерба. Деформация - фактическая величина деформации - становится критическим фактором, определяющим срок службы детали.

В прошлых проектах PTSMAKE, особенно для аэрокосмических компонентов, правильное определение этого отличия было обязательным. Компонент, испытывающий LCF, при анализе с использованием контроля напряжений может выйти из строя гораздо раньше, чем прогнозировалось.

| Сценарий | Ключевая характеристика | Лучший метод контроля |

|---|---|---|

| Усталость на высоких оборотах | Упругая деформация | Борьба со стрессом |

| Усталость на низких оборотах | Пластическая деформация | Контроль растяжения |

Наши испытания подтверждают, что для деталей, подвергающихся интенсивным, повторяющимся нагрузкам, подход, основанный на деформации, обеспечивает более безопасный и точный прогноз срока службы.

Контроль деформации необходим для малоцикловой усталости (LCF), когда происходят большие деформации. Контроль напряжений подходит для усталости при больших циклах (HCF), когда деформация носит упругий характер. Этот выбор является основополагающим для точного прогнозирования усталостного ресурса и обеспечения надежности компонентов.

Какие ключевые свойства материала определяют усталость?

Когда мы говорим об усталости, прочность на разрыв - это лишь верхушка айсберга. Чтобы по-настоящему понять выносливость материала, мы должны обратить внимание на более специфические свойства. Эти факторы предсказывают поведение материала при повторяющихся нагрузках.

Более глубокие усталостные свойства

Понимание этих свойств очень важно. Оно позволяет нам прогнозировать срок службы деталей с гораздо большей точностью. Это особенно актуально для деталей, подвергающихся сложным циклам нагружения.

Ключевые коэффициенты

Основными свойствами, которые мы рассматриваем, являются:

- Коэффициент усталостной прочности (σ'f)

- Коэффициент усталостной пластичности (ε'f)

- Экспонента циклического деформационного упрочнения (n')

Вот краткое резюме.

| Недвижимость | Символ | Основное влияние |

|---|---|---|

| Коэффициент усталостной прочности | σ'f | Усталость на высоких оборотах |

| Коэффициент усталостной пластичности | ε'f | Усталость на низких оборотах |

| Экспонента циклического деформационного упрочнения | n' | Реакция на напряжение и деформацию |

Эти значения дают нам подробное представление о потенциальных усталость металла.

Эти специализированные свойства лежат в основе современного анализа усталости. В компании PTSMAKE мы используем их для обеспечения соответствия производимых нами деталей строгим требованиям к сроку службы. Они являются важными исходными данными для прогнозных моделей.

Коэффициент усталостной прочности (σ'f)

Это значение представляет собой напряжение, которое материал может выдержать при одном изменении нагрузки. Оно в основном определяет усталостные характеристики при больших циклах. Более высокое значение σ'f обычно означает лучшую производительность при длительном сроке службы. Именно в таких случаях уровни напряжения низкие.

Коэффициент усталостной пластичности (ε'f)

Этот коэффициент представляет собой истинную деформацию, которую материал может выдержать при одном изменении нагрузки. Он имеет решающее значение для малоцикловой усталости. Здесь пластическая деформация является основным фактором разрушения. Материалы с высокой пластичностью часто работают лучше в таких условиях.

Экспонента циклического деформационного упрочнения (n')

Значение n' описывает изменение напряженно-деформированного состояния материала при циклической нагрузке. Оно говорит нам о том, будет ли материал становиться сильнее (твердеть) или слабее (размягчаться) с каждым циклом. Это очень важно для использования подход, основанный на использовании деформации6 для прогнозирования срока службы компонентов.

Эти свойства не просто академические. Они напрямую влияют на выбор материала для самых требовательных приложений наших клиентов.

| Коэффициент | Высокое воздействие на цикл | Низкое воздействие на цикл |

|---|---|---|

| σ'f (сила) | Доминанта | Minor |

| ε'f (пластичность) | Minor | Доминанта |

| n' (Закаливание) | Влияет на реакцию на стресс | Влияет на реакцию на деформацию |

Помимо простой прочности на растяжение, жизненно важными являются такие свойства, как коэффициент усталостной прочности, коэффициент пластичности и экспонента циклического деформационного упрочнения. Они предоставляют необходимые данные для точного прогнозирования усталостного ресурса, обеспечивая надежность и безопасность компонентов в реальных условиях эксплуатации.

Когда следует использовать анализ Stress-Life по сравнению с анализом Strain-Life?

Выбор правильного метода анализа усталости имеет решающее значение. Он напрямую влияет на надежность вашего изделия. Решение сводится к одному ключевому фактору. Вам необходимо знать ожидаемое количество циклов и напряженное состояние.

Усталость на высоких циклах по сравнению с усталостью на низких циклах

Stress-Life (S-N) - это ваш лучший инструмент для определения усталости при высоких циклах (HCF). Это происходит, когда деталь выдерживает много циклов, более 100 000. В этом случае напряжение остается преимущественно упругим.

Strain-Life (E-N), однако, предназначен для малоцикловой усталости (LCF). Это относится к деталям, подвергающимся меньшему количеству циклов нагрузки, но более интенсивным.

Быстрое сравнение поможет прояснить этот вопрос:

| Характеристика | Стресс-жизнь (S-N) | Штамм-жизнь (E-N) |

|---|---|---|

| Тип усталости | Высокий цикл (HCF) | Низкий цикл (LCF) |

| Циклы, ведущие к провалу | > 10^5 циклов | < 10^5 циклов |

| Поведение материала | Преимущественно эластичные | Эластик - пластик |

Это различие является основополагающим для предотвращения преждевременного разрушения из-за усталости металла.

Структурирование вашего решения

Чтобы сделать правильный выбор, необходимо смотреть не только на количество циклов. Необходимо учитывать характер нагрузки и геометрию компонента. Мы часто обсуждаем это с клиентами в PTSMAKE. Мы помогаем им выбрать наиболее подходящий анализ для их деталей.

Когда следует использовать Stress-Life (S-N)

Метод S-N идеально подходит для компонентов, испытывающих нагрузку с постоянной амплитудой. Вспомните вращающиеся валы или вибрирующие кронштейны. Уровень напряжений достаточно низок, чтобы материал не деформировался окончательно. Этот метод проще с точки зрения вычислений и очень эффективен для приложений с длительным сроком службы. Он опирается на S-N-кривую материала. Эта кривая показывает зависимость амплитуды напряжения от количества циклов до разрушения.

В каких случаях следует использовать Strain-Life (E-N)

Метод E-N незаменим, когда пластическая деформация7 возникает. Это происходит в местах с высокой концентрацией напряжений. Примером могут служить выемки, отверстия или галтели. Это также часто встречается в деталях, подвергающихся термоциклированию. Анализ фокусируется на локальной деформации, которая лучше предсказывает зарождение трещины в этих сценариях LCF.

Вот несколько типичных вариантов применения:

| Метод анализа | Типовые применения |

|---|---|

| Стресс-жизнь (S-N) | Коленчатые валы двигателей, шатуны, детали подвески автомобилей, вращающиеся механизмы. |

| Штамм-жизнь (E-N) | Выхлопные коллекторы, сосуды под давлением, детали с насечками, лопатки турбин. |

Выбор неправильного метода может привести к неточным прогнозам срока службы. Для сложных деталей это может быть дорогостоящей ошибкой.

Правильный выбор прост. Используйте метод Stress-Life для высокоцикловых применений, где напряжение является упругим. Используйте метод Strain-Life для ситуаций с низким циклом, когда имеет место значительная пластическая деформация. Это обеспечивает точное прогнозирование срока службы компонентов.

Когда необходим подход с использованием механики перелома?

Линейно-упругая механика разрушения (LEFM) основана на важном предположении. Она предполагает, что трещина в детали уже существует.

Это полностью меняет вопрос проектирования. Мы больше не спрашиваем если деталь может выйти из строя. Мы просим как долго пока это не произойдет.

В центре внимания ЛЕФМ

LEFM предоставляет инструменты для прогнозирования поведения трещины. Это помогает нам управлять компонентами с известными дефектами, что крайне важно во многих высокопроизводительных приложениях.

| Подход | Основная цель | Основное предположение |

|---|---|---|

| Традиционная сила | Предотвращение образования трещин | Материал идеален |

| LEFM | Управление ростом трещин | Небольшие недостатки уже существуют |

Такой подход лежит в основе философии дизайна, устойчивой к повреждениям. Речь идет о безопасном сосуществовании с несовершенствами.

Философия терпимости к повреждениям

Философия устойчивости к повреждениям допускает, что производственные процессы или условия эксплуатации могут приводить к появлению небольших дефектов. Вместо того чтобы стремиться к безупречной детали, цель состоит в том, чтобы эти недостатки не выросли до критического размера в течение срока службы компонента.

Это практичный и зачастую более безопасный подход. Он особенно важен для отраслей, где отказ недопустим, например, для аэрокосмической промышленности и медицинского оборудования. Такой подход требует перехода от чистого расчета прочности к прогнозированию срока службы.

Ключевые метрики в LEFM

В основе LEFM лежат две основные концепции: скорость распространения трещин и остаточный срок службы.

- Скорость распространения трещин (да/дН): Это показатель того, как быстро растет трещина при каждом цикле нагрузки. Понимание этой скорости важно при решении таких проблем, как

усталость металла. - Оставшийся срок службы (RUL): Это предельная производительность. Это расчетное количество циклов или время, в течение которого компонент может безопасно работать, прежде чем существующая трещина достигнет критической длины.

В этом и заключается суть устойчивая к повреждениям конструкция8 философия. В компании PTSMAKE применение этих принципов в процессе проектирования помогает нашим клиентам создавать более надежные и прочные продукты.

| Шаг в анализе ПДУ | Описание | Основной результат |

|---|---|---|

| 1. Охарактеризуйте недостаток | Определите или предположите начальный размер трещины. | Определенная точка отсчета. |

| 2. Рассчитайте рост | Используйте LEFM для моделирования распространения трещин. | Предсказание будущего размера трещины. |

| 3. Определите конец жизни | Сравните прогнозируемый размер с критическим. | Четкая оценка RUL. |

LEFM обеспечивает надежную основу для управления компонентами с существующими дефектами. Фокусируясь на скорости роста трещин (da/dN), она позволяет прогнозировать оставшийся срок службы (RUL) и обеспечивать безопасность эксплуатации с помощью философии проектирования, устойчивой к повреждениям.

Каковы основные виды экологической усталости?

Усталость от воздействия окружающей среды редко имеет единственную причину. Чаще всего это разрушительное взаимодействие механических нагрузок и неблагоприятной окружающей среды.

Такая командная работа создает то, что мы называем синергетическими неудачами. Совокупный эффект гораздо хуже, чем любой из факторов в отдельности.

Основные синергетические режимы отказов

В этой категории преобладают два основных типа. Это коррозионная усталость и термическая усталость. Они крайне важны для понимания инженерами.

| Режим отказа | Основной экологический фактор | Первичный механический фактор |

|---|---|---|

| Коррозионная усталость | Агрессивные/коррозионные среды | Циклическая нагрузка |

| Термическая усталость | Циклические изменения температуры | Индуцированный тепловой стресс |

Их понимание - ключ к предотвращению неожиданных усталостных разрушений металла.

Коррозионная усталость: Коррозионное партнерство

Коррозионная усталость возникает, когда деталь подвергается циклическим нагрузкам в коррозионной среде. Вспомните гребной вал корабля в соленой воде. Соленая вода ускоряет зарождение и рост трещин.

Коррозионный агент воздействует на поверхность материала. В результате образуются ямки, которые служат концентраторами напряжений. Это значительно облегчает образование усталостных трещин. Непрерывный электрохимические реакции9 на кончике трещины препятствуют ее повторному свариванию под действием сжимающих нагрузок, что ускоряет разрушение.

В прошлых проектах PTSMAKE мы использовали морской класс. нержавеющие стали или специализированные покрытия для защиты компонентов, предназначенных для работы в таких жестких условиях.

Термическая усталость: Горячий и холодный цикл

Термическая усталость вызывается колебаниями температуры. Когда материал нагревается, он расширяется. При охлаждении он сжимается. Если эти движения ограничены, возникают внутренние напряжения.

Повторяющиеся циклы нагрева и охлаждения приводят к тому, что эти термические напряжения в конечном итоге приводят к образованию трещин. Это распространенная проблема для компонентов двигателя, таких как выпускные коллекторы или лопатки турбин. Во время работы они испытывают резкие перепады температуры.

Ключевым фактором является коэффициент теплового расширения материала и его теплопроводность.

| Режим отказа | Общий пример | Основные факторы, способствующие развитию |

|---|---|---|

| Коррозионная усталость | Компоненты для морских нефтяных буровых установок | Соленая вода, кислотные дожди, промышленные химикаты |

| Термическая усталость | Выхлопные газы автомобильных двигателей | Высокие температурные градиенты, быстрое нагревание/охлаждение |

Синергетические разрушения, такие как коррозия и термическая усталость, показывают, как окружающая среда и напряжение в сочетании ослабляют материалы. Осознание этого взаимодействия жизненно важно для разработки долговечных деталей для любого применения, где условия не являются идеальными.

Как классифицируются различные металлические сплавы по степени усталости?

Понимание того, как сплавы ведут себя под нагрузкой, имеет ключевое значение. Мы классифицируем их в зависимости от усталостных характеристик. Это важнейший первый шаг в выборе материала.

Основное разделение происходит между черными и цветными сплавами. Эта простая классификация многое говорит нам о потенциальных усталость металла производительность. Он определяет наш первоначальный выбор дизайна.

Поведение черных и цветных металлов

Черные сплавы, такие как сталь, часто имеют четкий предел усталости. Цветные сплавы, такие как алюминий, обычно не имеют его.

Это различие является основополагающим для прогнозирования срока службы деталей. Ниже приведена простая разбивка.

| Тип сплава | Предел усталости | Импликация |

|---|---|---|

| Черные металлы (например, сталь) | Часто имеет четкий предел | Может выдерживать бесконечное количество циклов ниже этого предела |

| Цветные металлы (например, алюминий) | Как правило, нет четкого ограничения | В конечном счете, он потерпит неудачу, независимо от уровня стресса |

Это различие диктует нам, как разрабатывать долговечные изделия.

Эта классификация имеет большое значение для проектирования. Это не просто теория, она напрямую влияет на безопасность, стоимость и производительность. В прошлых проектах PTSMAKE выбор правильной категории спас клиентов от дорогостоящего перепроектирования.

Роль кривой S-N

Жизнь в стрессе, или S-N кривая10графически показывает это поведение. Для стали кривая часто становится горизонтальной. Эта плоская часть представляет собой предел выносливости. Если циклы напряжений не превышают этот уровень, деталь теоретически будет служить вечно.

Цветные сплавы, такие как алюминий и титан, имеют плавно наклоненную кривую S-N. Это означает, что любой цикл напряжения, независимо от того, насколько он мал, в конечном итоге приводит к разрушению. Это требует иной философии проектирования, часто называемой "безопасным сроком службы" или "устойчивым к повреждениям".

Отраслевые приложения

В разных отраслях промышленности приоритет отдается разным факторам. Это напрямую влияет на выбор классификации сплавов. В автомобильной промышленности часто используется сталь благодаря ее экономичности и высокому пределу прочности.

Однако в аэрокосмической отрасли приоритетом является высокое соотношение прочности и веса. В них часто используются алюминиевые и титановые сплавы. Инженеры должны тщательно рассчитать конечный срок службы компонента.

Вот как это происходит на практике.

| Промышленность | Основное внимание к материалам | Философия дизайна | Ключевое соображение |

|---|---|---|---|

| Автомобили | Черные сплавы (сталь) | Бесконечная жизнь (предел выносливости) | Стоимость и крупносерийное производство |

| Аэрокосмическая промышленность | Цветные сплавы (Al, Ti) | Безопасная жизнь / устойчивость к повреждениям | Снижение веса и безопасность |

Это показывает, почему универсальный подход к усталость металла не работает.

Классификация сплавов по усталостному поведению - в частности, черных и цветных металлов - имеет решающее значение. Это различие определяет философию проектирования, выбор материалов и прогнозы жизненного цикла, что имеет большое значение для таких отраслей промышленности, как автомобильная и аэрокосмическая, и помогает инженерам сделать безопасный и эффективный выбор.

Что такое высокоцикловая и малоцикловая усталость (LCF)?

Граница между усталостью при высоком цикле (HCF) и усталостью при низком цикле (LCF) размыта, если смотреть только на количество циклов. Реальная разница заключается в том, как материал ведет себя под нагрузкой. Речь идет о доминирующем механизме деформации.

Различие между ядрами

УВЧ возникает под действием напряжения. Материал изгибается, но остается в пределах своей упругости. Представьте себе пружину, которая каждый раз отскакивает назад.

В отличие от этого, LCF работает под действием деформации. Материал испытывает пластическую деформацию, то есть постоянно меняет форму при каждом цикле. Это является ключевым фактором в усталость металла.

HCF по сравнению с LCF в целом

| Характеристика | Усталость на высоких оборотах (HCF) | Усталость на малых циклах (LCF) |

|---|---|---|

| Водитель | Стресс | Штамм |

| Деформация | Эластичный | Пластик |

| Уровень нагрузки | Низкий | Высокий |

Разрушение, вызванное напряжением, и разрушение, вызванное деформацией

Мышление в терминах деформации дает гораздо более четкую картину. Это помогает нам более точно предсказать отказ. Эту концепцию мы ежедневно применяем в PTSMAKE при проектировании деталей для обеспечения долгосрочной надежности.

Усталость на высоких циклах (HCF): Жизнь в зоне упругости

При HCF приложенное напряжение ниже предела текучести материала. Компонент испытывает миллионы или даже миллиарды циклов до разрушения.

Поскольку деформация носит упругий характер, после каждого цикла нагрузки деталь возвращается к своей первоначальной форме. Повреждения накапливаются очень медленно. Это характерно для деталей, испытывающих вибрацию.

Малоцикловая усталость (МЦУ): Влияние пластичности

LCF возникает, когда уровень напряжения превышает предел текучести материала. Это вызывает пластичность11или постоянной деформации в каждом цикле. Деталь не полностью возвращается в исходное положение.

Эта пластическая деформация является основной причиной повреждения. Она накапливается гораздо быстрее, приводя к разрушению за меньшее количество циклов, часто менее 100 000.

В наших прошлых проектах мы обнаружили, что LCF лучше всего описывается моделями, основанными на деформации. Ключевой из них является зависимость Коффина-Мэнсона. Она связывает пластическую деформацию с количеством циклов до разрушения. Эта модель очень важна для проектирования таких компонентов, как сосуды под давлением или шасси самолетов.

Главное - понять механизм. HCF - это упругое явление, обусловленное напряжением. LCF - процесс, обусловленный деформацией, в котором преобладает пластическая деформация. Это различие гораздо важнее для прогнозирования срока службы деталей, чем простое количество циклов.

Каковы основные категории методов повышения усталостной прочности?

Для решения проблемы отказа компонентов мы можем сгруппировать методы улучшения в три основные области. Такой подход помогает нам систематически повышать долговечность изделий. Главное - быть умным с самого начала.

Каждая категория рассматривает неудачу с разных сторон. Это обеспечивает комплексную стратегию против усталость металла.

Геометрический дизайн

Мы начинаем с придания детали формы, чтобы уменьшить напряжение. Острые углы - слабые места. Плавные переходы и большие радиусы распределяют нагрузку более равномерно.

Выбор материала

Выбор правильного материала имеет огромное значение. Такие факторы, как прочность, пластичность и устойчивость к образованию трещин, имеют решающее значение для производительности.

Обработка поверхности

Эти методы изменяют поверхность детали. Они создают защитный слой, который противостоит возникновению трещин, значительно увеличивая усталостную долговечность.

| Категория | Основная цель | Общее приложение |

|---|---|---|

| Геометрический дизайн | Снижение стресса Концентрация | Филетирование острых углов |

| Выбор материала | Повышение внутренней сопротивляемости | Использование высокопрочных сплавов |

| Обработка поверхности | Вызвать сжимающее напряжение | Дробеструйное упрочнение поверхностей |

Повышение усталостной долговечности требует многогранного подхода. В компании PTSMAKE мы не ограничиваемся одним методом. Мы комбинируем их для достижения наилучших результатов. Хорошо спроектированная деталь, изготовленная из превосходного материала и прошедшая правильную обработку, всегда превзойдет ту, в которой правильно реализован только один аспект.

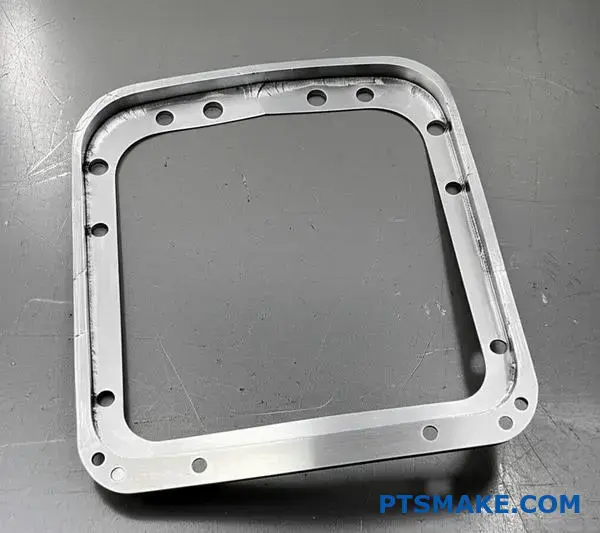

Умный геометрический дизайн

Цель - устранить факторы концентрации напряжений. Это означает создание плавных переходов, щедрых галтелей и полированных поверхностей. Каждая острая выемка или отверстие служит отправной точкой для образования трещины. Мы всегда проверяем проекты, чтобы сгладить эти зоны повышенного риска до начала обработки.

Выбор подходящего материала

Выбор материала не ограничивается только прочностью. Мы учитываем вязкость и то, как материал ведет себя при циклических нагрузках. Некоторые материалы лучше противостоят росту трещин, чем другие. Внутренняя структура материала и потенциал для анизотропия12 также играют огромную роль в его общих усталостных характеристиках. Наши эксперты по материалам помогают клиентам выбрать оптимальную марку для конкретного применения.

Нанесение поверхностных обработок

Обработка поверхности - мощный инструмент. Они создают на поверхности сжимающие остаточные напряжения. Эти напряжения должны быть преодолены еще до того, как начнет образовываться трещина. По результатам наших испытаний такие методы, как дробеструйное упрочнение или закалка в корпусе, могут значительно продлить срок службы детали.

| Категория техники | Конкретный метод | Как это работает |

|---|---|---|

| Геометрический дизайн | Филетирование и радиусирование | Сглаживает напряжение |

| Канавки для снятия стресса | Перенаправляет стресс с критических зон | |

| Выбор материала | Высокочистые сплавы | Уменьшает количество включений, которые приводят к образованию трещин |

| Кованые материалы | Выравнивает структуру зерен для обеспечения прочности | |

| Обработка поверхности | Дробеструйное упрочнение | Создает поверхностное сжимающее напряжение |

| Закалка корпуса | Упрочняет поверхностный слой |

В общем, повышение усталостной долговечности - это не одно волшебное средство. Это стратегическое сочетание продуманной геометрической конструкции, выбора подходящего материала и целенаправленной обработки поверхности. Такой комплексный подход обеспечивает максимальную надежность и долговечность компонентов.

Как сварные соединения влияют на анализ усталости?

Сварные соединения часто являются самым слабым звеном в анализе усталости. В них возникает целый комплекс проблем, которые значительно сокращают срок службы детали.

Тройная угроза в сварных швах

Сварные швы создают геометрические разрывы. Они действуют как усилители напряжений. Процесс сварки также локально изменяет свойства материала.

Такое сочетание делает сварные швы идеальным местом для зарождения трещин. Понимание этих факторов имеет решающее значение для точного прогнозирования усталостного ресурса.

Ключевые факторы, влияющие на усталостную прочность

| Фактор | Описание | Влияние на усталость |

|---|---|---|

| Геометрические вырезы | Резкие изменения в области носка и корня шва. | Концентрация на высоком напряжении. |

| Металлургические изменения | Образование зоны термического влияния (ЗТВ). | Измененный, часто хрупкий материал. |

| Остаточные напряжения | Напряжения, зафиксированные после охлаждения. | Действует как постоянная растягивающая нагрузка. |

Эти элементы работают вместе, ускоряя усталость металла.

Сварные швы создают идеальный шторм для усталостного разрушения. Это не одна проблема, а три, действующие вместе. Именно из-за этой сложности стандартный анализ усталости часто оказывается недостаточным для сварных конструкций.

Геометрические концентраторы напряжения

Носок и корень шва являются естественными концентраторами напряжений. Резкое изменение формы в этих точках увеличивает приложенное напряжение. Даже идеально выполненный сварной шов имеет эти особенности. Они выступают в качестве исходных точек для образования усталостных трещин.

Металлургические преобразования

Интенсивное тепло при сварке создает зону термического влияния (ЗТВ). В этой зоне основной металл микроструктура13 изменяется без расплавления. Исходя из опыта реализации проектов, это часто приводит к получению более твердого, более хрупкого материала. Такая хрупкость делает HAZ очень восприимчивым к растрескиванию при циклических нагрузках.

| Зона | Твердость | Пластичность | Сопротивление усталости |

|---|---|---|---|

| Основной металл | Нормальный | Высокий | Высокий |

| HAZ | Увеличение | Снижение | Низкий |

| Сварной металл | Варьируется | Варьируется | Варьируется |

Влияние остаточных напряжений

По мере остывания сварного шва он сжимается. Это сжатие сдерживается окружающим более холодным металлом. Этот процесс фиксирует высокие растягивающие остаточные напряжения. Эти напряжения могут превышать предел текучести материала. Они действуют как постоянное среднее напряжение, значительно ускоряя рост усталостных трещин.

Сварные соединения несут в себе тройную угрозу усталости: геометрические выемки, зоны хрупкого материала и высокие растягивающие остаточные напряжения. Эта комбинация делает их критическими "горячими точками", требующими особого внимания в любой долговечной конструкции, - урок, который мы ежедневно применяем в PTSMAKE.

Каковы общие рабочие процессы программного обеспечения для анализа усталости?

Компьютерный инжиниринг (CAE) обеспечивает структурированный рабочий процесс для анализа усталости. Этот процесс необходим для прогнозирования срока службы компонентов в условиях эксплуатационных нагрузок. Он помогает нам предотвращать отказы до того, как они произойдут.

Весь процесс основан на данных. Он начинается с цифровой модели и заканчивается прогнозом жизни.

Типичная структура CAE

Шаг 1: Анализ методом конечных элементов (FEA)

Во-первых, мы используем программное обеспечение FEA. Это помогает выявить очаги напряжения на детали. Именно в этих местах наиболее вероятен отказ.

Шаг 2: Ключевые исходные данные

Далее мы определяем основные данные для моделирования. К ним относятся свойства материалов и условия нагружения. Точность этих данных имеет решающее значение для получения надежных результатов.

| Тип входа | Описание |

|---|---|

| Свойства материала | Данные S-N кривой, определяющие усталостную прочность. |

| Истории загрузки | Данные о силе, давлении или вибрации в реальных условиях. |

Шаг 3: Решение проблемы усталости

Наконец, специальный решатель рассчитывает результаты. Он объединяет все данные для прогнозирования срока службы компонентов и накопления повреждений.

Рабочий процесс CAE очень мощный, но его результат хорош только настолько, насколько хороши исходные данные. В прошлых проектах PTSMAKE мы убедились, что небольшие ошибки в исходных данных могут привести к значительным просчетам в прогнозируемом сроке службы.

Глубокое погружение в рабочий процесс

Важность точных исходных данных

Наиболее важным этапом является сбор данных. Результаты FEA показывают где напряжение наибольшее. Но данные о материале и нагрузке говорят решателю как деталь будет реагировать на это напряжение с течением времени. Это очень важно для понимания потенциальных усталость металла.

Определение поведения материала

Мы определяем усталостные свойства материала с помощью специальных кривых. Эти кривые часто строятся на основе обширных физических испытаний. Они подробно описывают поведение материала при циклических нагрузках.

Перевод реальных нагрузок

Истории нагрузок редко представляют собой простые синусоиды. Они часто бывают сложными и переменными. Мы используем такие алгоритмы, как Подсчет дождевых потоков14 чтобы переработать эти беспорядочные данные реального мира в понятный решателю формат. Этот шаг имеет решающее значение для точного прогнозирования жизни.

Вычисление решателя

Усталостный решатель выступает в роли окончательного калькулятора. Он берет результаты напряжений из FEA, применяет историю нагружения и ссылается на усталостные свойства материала для прогнозирования общего срока службы.

| Сцена | Основная функция | Выход |

|---|---|---|

| FEA | Определяет концентрацию напряжений. | Карты напряжений/деформаций |

| Решение проблемы усталости | Рассчитывает накопление повреждений. | Прогнозируемый срок службы (циклы/часы) |

Стандартный рабочий процесс CAE по усталостной прочности представляет собой многоступенчатый процесс. Он объединяет FEA для анализа напряжений, точные данные о материале и нагрузке для контекста и специализированный решатель для расчета окончательного усталостного ресурса, обеспечивая всестороннюю оценку долговечности.

Как разработать стандартную программу испытаний на усталость?

Построение надежной S-N-кривой необходимо для прогнозирования срока службы материала. Это основополагающий шаг в любом усталостном анализе. Процесс должен быть систематическим.

Все начинается с тщательно продуманных образцов. Они должны точно представлять конечную деталь.

Начальный этап планирования

Затем мы выбираем подходящий уровень стресса. Этот диапазон определяет масштаб нашей кривой. Неправильный выбор может привести к получению бесполезных данных.

Вот первые ключевые шаги:

| Шаг | Описание |

|---|---|

| Дизайн образцов | Создайте образцы, имитирующие геометрию конечного продукта. |

| Выбор уровня стресса | Выберите несколько уровней стресса для проверки жизненных циклов. |

Этот начальный этап закладывает основу для получения точных результатов.

Выполнение тестов и подгонка данных

После подготовки мы определяем, сколько образцов нужно испытать на каждом уровне напряжения. Большее количество образцов обеспечивает большую статистическую достоверность. Это помогает нам понять изменчивость материала.

Нам также необходимо определить критерии биения15. Это количество циклов, при котором мы считаем, что срок службы образца бесконечен. Оно не позволяет тестам работать вечно.

В компании PTSMAKE мы понимаем, что постоянство образцов имеет ключевое значение. Наша точность Обработка на станках с ЧПУ гарантирует надежность результатов испытаний. Они не искажаются производственными дефектами. Некачественные образцы могут полностью свести на нет дорогостоящие программы испытаний.

После завершения испытаний мы анализируем полученные данные. Это включает в себя статистическую подгонку точек данных по напряжению и сроку службы. Таким образом создается окончательная расчетная кривая. Это важнейший инструмент для прогнозирования усталость металла.

| Этап анализа | Ключевое действие |

|---|---|

| Количество образцов | Для обеспечения точности тестируйте несколько образцов для каждого уровня стресса. |

| Определение биения | Установите предельный цикл для "бесконечного" срока службы. |

| Статистическая подгонка | Для построения кривой используйте такие методы, как линейная регрессия. |

Этот систематический подход преобразует необработанные данные в действенные инженерные идеи для предотвращения отказов компонентов.

Получение надежной S-N-кривой - это многоступенчатый процесс. Он начинается с точного проектирования образцов и выбора уровня напряжения, затем проводятся тщательные испытания и подгонка статистических данных. В результате получается окончательная расчетная кривая для прогнозирования усталостного ресурса.

Как реализовать стратегию улучшения усталостной конструкции?

Когда компонент преждевременно выходит из строя, угадывание не является стратегией. Структурированная структура - единственный надежный путь вперед. Такой подход превращает критический отказ в ценную возможность для обучения.

Рамки для решения проблем

Мы должны систематически диагностировать проблему. Это гарантирует, что мы найдем истинную первопричину. Это предотвращает дорогостоящие повторные отказы. Этот структурированный процесс является ключом к повышению надежности продукции и управлению усталостью металла.

Очень важен четкий пошаговый метод.

| Шаг | Область внимания |

|---|---|

| 1 | Подтверждение режима отказа |

| 2 | Понимание рабочих нагрузок |

| 3 | Анализируйте и воспроизводите |

| 4 | Разработка решений |

| 5 | Удостоверьтесь в правильности улучшений |

Такой методичный подход повышает уверенность в конечном решении.

Погружение в процесс

Давайте рассмотрим каждый шаг подробнее. Мы в PTSMAKE отработали этот процесс на протяжении многих проектов. Дисциплинированный подход всегда дает наилучшие результаты. Он позволяет избежать дорогостоящих обходных путей и допущений.

Шаг 1: Анализ отказов

Первая задача - подтвердить усталость как механизм разрушения. Для этого необходимо провести детальное исследование детали с трещиной. Процесс Фрактография16 позволяет нам прочесть историю о том, как трещина зарождалась и росла с течением времени.

Шаг 2: Сбор данных о нагрузке

Далее нам необходимо понять реальные условия эксплуатации. Мы часто прикрепляем датчики или тензодатчики к компонентам, находящимся в эксплуатации. Это позволяет получить точные данные о нагрузках, частотах и факторах окружающей среды, которым подвергается деталь.

Шаг 3 и 4: Анализ и решения

Имея точные данные о нагрузке, мы используем аналитическое программное обеспечение для построения модели, воспроизводящей отказ. Когда наша модель совпадает с реальностью, мы можем протестировать потенциальные решения в цифровом формате.

| Стратегия совершенствования | Основная выгода | Рассмотрение |

|---|---|---|

| Изменение геометрии | Уменьшает концентрацию напряжения | Может повлиять на сборку |

| Изменение материала | Увеличивает внутреннюю силу | Стоимость и доступность |

| Обработка поверхности | Вызывает сжимающее напряжение | Добавляет этап/стоимость процесса |

Шаг 5: Валидация

Наконец, любое предлагаемое исправление должно быть тщательно проверено. Это может включать ускоренное тестирование срока службы в лаборатории или тщательно контролируемые полевые испытания. Валидация - это окончательное доказательство того, что проблема решена.

Структурированная пятиэтапная схема превращает усталостное разрушение из кризиса в решаемую инженерную проблему. Она направляет процесс от анализа и сбора данных до предложения и, самое главное, проверки надежного и постоянного решения для компонента.

Как интерпретировать результаты усталостной фрактографии?

Чтение поверхности излома позволяет узнать всю историю разрушения детали. Это критический шаг в любом анализе отказов. Поверхность показывает, с чего началась проблема и как она развивалась.

Выявив ключевые особенности, мы можем точно определить первопричину усталости металла. Это помогает предотвратить будущие отказы.

Основные характеристики поверхности излома

Типичный усталостный излом состоит из трех отдельных зон. Каждая зона дает представление о сроках разрушения.

| Характеристика | Расположение | О чем это говорит |

|---|---|---|

| Место инициации | Происхождение трещины | Первопричина (например, концентрация напряжения) |

| Зона распространения | Средняя часть | История роста трещин под нагрузкой |

| Зона быстрого разлома | Заключительный раздел | Точка катастрофической перегрузки |

Понимание этих зон очень важно. Оно позволяет нам создавать более надежные детали.

Более глубокий анализ особенностей излома

Интерпретация этих особенностей выходит за рамки простой идентификации. Детали позволяют понять условия разрушения.

История места посвящения

Зарождение трещины - самая важная улика. Если она начинается под острым углом или в отверстии, это указывает на конструктивные особенности, создающие концентрацию напряжений. В PTSMAKE мы всегда проверяем конструкции, чтобы минимизировать эти риски.

Если источником является дефект материала, например вкрапления, это указывает на проблему качества материала. Этим мы руководствуемся в процессе выбора материала и поиска поставщиков.

Чтение зоны распространения

Зона распространения трещины обозначается "пляжными метками" или "метками моллюска". Эти концентрические линии показывают продвижение трещины.

Близко расположенные пляжные знаки указывают на медленный рост трещин. Это может происходить при низких постоянных нагрузках. Широко расставленные отметины свидетельствуют о более высоких циклах нагрузки или более агрессивной среде. На микроскопическом уровне вы можете увидеть полосы17где каждая линия соответствует одному циклу нагрузки.

Эта информация помогает нам понять, какие реальные условия нагрузки испытывала деталь.

| Расстояние между пляжными знаками | Вероятная причина |

|---|---|

| Закрыть | Медленный рост трещин, низкое напряжение |

| Широкий | Быстрый рост, высокие циклы стресса |

Последняя перегрузка

Зона быстрого разрушения обычно шероховатая и кристаллическая. Ее размер по отношению к остальной поверхности очень показателен.

Небольшая зона быстрого разрушения означает, что трещина медленно росла в течение длительного времени, пока оставшийся материал не перестал выдерживать нагрузку. Большая зона быстрого разрушения указывает на то, что окончательный разрыв произошел при очень высокой нагрузке.

Интерпретация поверхности трещины означает определение места зарождения трещины, схем распространения, таких как пляжные знаки, и конечной зоны разрушения. Этот анализ позволяет выявить первопричина неудачЭто позволяет улучшить дизайн и выбрать материал для предотвращения повторения.

Проанализируйте классическую неудачу: крушение самолета de Havilland Comet.

Самолет de Havilland Comet был первопроходцем. Он открыл эру коммерческих реактивных самолетов. Однако серия трагических крушений выявила глубокий недостаток, скрытый в его революционной конструкции.

Эта история - важнейший урок для каждого инженера и производителя. Она демонстрирует, как, казалось бы, незначительные детали конструкции могут привести к катастрофическому провалу.

Основные проблемы, связанные с провалом кометы

- Элемент дизайна: Использование квадратных окон.

- Операционный стресс: Циклы разгерметизации кабины на большой высоте.

- Коренная причина: Критическое непонимание усталости металла.

Давайте разберемся в инженерных ошибках, которые привели к катастрофе.

Неудача "Кометы" была вызвана не одной ошибкой. Это была цепная реакция конструкторских решений и неизвестного поведения материалов. В PTSMAKE наши проекты часто подкрепляют урок о том, что каждая деталь, какой бы маленькой она ни была, вносит свой вклад в целостность конечного продукта.

Концентрация напряжений на квадратных окнах

Острые углы квадратных окон "Кометы" стали роковым недостатком. Эти углы действовали как концентраторы напряжения. Каждый раз, когда самолет набирал крейсерскую высоту, в кабине создавалось давление, а во время снижения - разгерметизация.

Это постоянное расширение и сжатие создало то, что мы называем циклическая нагрузка18 на алюминиевой обшивке фюзеляжа. Наибольшие напряжения возникали под острыми углами.

Деконструкция процесса отказа

В конце концов следователи вычислили последовательность событий. Повторяющиеся циклы напряжения вызвали усталость металла. Это привело к образованию микроскопических трещин в отверстиях под заклепки возле углов окна.

С каждым полетом эти трещины становились все больше. Они были незаметны невооруженным глазом, пока не стало слишком поздно. Наконец трещина достигла критической длины, и фюзеляж разорвало в воздухе.

| Компонент отказа | Роль в катастрофе |

|---|---|

| Концентратор стресса | Острые углы окон |

| Тип нагрузки | Повторяющиеся циклы разгерметизации кабины |

| Механизм отказа | Зарождение и распространение усталостных трещин в металле |

| Место инициации | Заклепочные отверстия в местах наибольшего напряжения |

Катастрофа "Кометы" стала тревожным сигналом для всей авиационной промышленности. Она привела к обязательным и строгим испытаниям конструкций самолетов на усталость, и именно поэтому сегодня все иллюминаторы самолетов овальные.

Авария "Кометы" преподала болезненный, но жизненно важный урок. Концентрация напряжений из-за квадратных окон в сочетании с эффектом циклического давления и недооценкой усталости металла создали идеальный шторм для разрушения. Эта трагедия коренным образом изменила конструкцию и стандарты безопасности в авиации.

Разработайте устойчивую к усталости ось для грузового вагона.

Проектирование оси грузового вагона - это отличная имитация реального проекта. Речь идет не только о прочности, но и о выносливости. Ось должна противостоять разрушению в течение миллионов циклов.

Наш процесс начинается с определения нагрузок. Затем мы выбираем подходящий материал. Наконец, мы оптимизируем геометрию и рассчитываем усталостную прочность. Это гарантирует, что ось будет соответствовать требованиям по сроку службы, не выходя из строя.

Основные этапы проектирования

| Сцена | Цель | Метод |

|---|---|---|

| 1. Определение нагрузки | Отражение переменных напряжений в реальном мире | Анализ спектра нагрузок |

| 2. Выбор материала | Обеспечивают прочность и жесткость | Оценка свойств материала |

| 3. Оптимизация геометрии | Минимизация концентрации напряжений | Анализ методом конечных элементов (FEA) |

| 4. Расчет срока службы | Проверка срока службы | Анализ усталостной долговечности |

Более пристальный взгляд на процесс проектирования

Давайте разберемся с моделированием конструкции подробнее. Определение спектра нагрузок - самый важный первый шаг. Мы должны учесть переменные нагрузки от несовершенства пути, поворотов и тормозных сил. Эти непредсказуемые нагрузки являются основной причиной усталость металла.

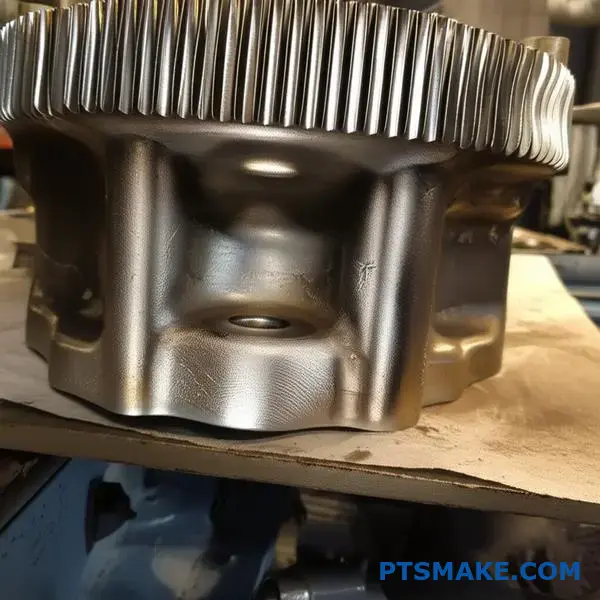

Материал и геометрия

Для таких сложных задач, как эта, кованая сталь - лучший выбор. Ее зернистая структура обеспечивает превосходную вязкость и устойчивость к распространению трещин. В компании PTSMAKE мы часто обрабатываем высокопрочные кованые материалы для клиентов, работающих в сложных отраслях промышленности.

Далее мы используем анализ методом конечных элементов (FEA). Мы фокусируемся на областях с высокими нагрузками, таких как шейки подшипников. FEA помогает нам оптимизировать радиусы галтелей и переходы диаметров. Это уменьшает концентрацию напряжений, которые являются отправной точкой для возникновения усталостных трещин. Наш анализ показал, что даже небольшие геометрические изменения могут значительно увеличить срок службы оси.

Обеспечение долголетия

Наконец, простой проверки напряжений недостаточно. Мы проводим подробный расчет усталостной долговечности. Для этого необходимо просуммировать повреждения, полученные в результате различных циклов нагрузки. Для этого мы используем такой метод, как Правило шахтера19 чтобы совокупное повреждение оси было ниже порога отказа в течение всего срока службы.

| Коэффициент проектирования | Важность | Инструмент оптимизации |

|---|---|---|

| Переменные нагрузки | Высокий | Спектральный анализ |

| Выбор материала | Высокий | Материаловедение |

| Очаги стресса | Высокий | Программное обеспечение FEA |

| Совокупный ущерб | Высокий | Формулы расчета жизни |

Этот процесс - определение нагрузок, выбор материалов, оптимизация геометрии с помощью FEA и расчет усталостного ресурса - крайне важен. Он обеспечивает прочность и невероятную долговечность оси грузового вагона, предотвращая катастрофические отказы и обеспечивая безопасность эксплуатации в течение длительного времени.

Как температура влияет на весь рабочий процесс анализа усталости?

Интеграция тепловых эффектов - обязательный шаг. Это не простое дополнение. Температура коренным образом меняет весь анализ усталости.

Повышенные температуры напрямую влияют на поведение материала. Игнорирование этого факта может привести к катастрофическим, неожиданным отказам.

Снижение прочности материала

При повышении температуры большинство металлов размягчается. Их способность выдерживать циклические нагрузки снижается. Это может значительно сократить срок службы детали. Мы должны учитывать эту деградацию.

Сложные механизмы повреждения

Появляются и новые режимы разрушения, такие как ползучесть и термоциклирование. Они приводят к сложным повреждениям, вызванным деформацией, которые стандартный анализ часто не учитывает.

| Влияние температуры | Влияние на анализ усталости |

|---|---|

| Низкий предел текучести | Требуется обновление кривых S-N |

| Повышенная пластичность | Влияет на модели деформации-долговечности |

| Деформация ползучести | Вводит зависимость от времени |

Как же правильно адаптировать рабочий процесс? Весь процесс начинается со сбора правильных данных. Стандартных свойств материала при комнатной температуре уже недостаточно для точного прогнозирования.

Данные по материалам в зависимости от температуры

Вам нужны данные о материале во всем диапазоне рабочих температур. К ним относятся температурные S-N-кривые, E-N-кривые и данные о ползучести. Без этого ваш анализ будет просто предположением.

В компании PTSMAKE мы часто сотрудничаем с клиентами для проведения испытаний материалов в условиях эксплуатации. Это гарантирует, что наш анализ основан на реальных показателях, а не только на значениях из учебника.

Модификация процесса анализа

Ваш анализ должен учитывать эти комбинированные эффекты. Это предполагает одновременное рассмотрение механических и тепловых нагрузок, а не по отдельности. Часто требуется последовательный или полностью комбинированный анализ.

Термоциклирование вносит деформацию, которая должна быть добавлена к механической деформации. Это сложное взаимодействие часто моделируется с помощью специальных правил накопления повреждений, которые иногда включают в себя такие принципы, как Уравнение Аррениуса20 для процессов, зависящих от скорости, таких как ползучесть.

| Шаг анализа | Стандартный подход | С учетом температуры |

|---|---|---|

| Данные о материале | Кривая S-N при комнатной температуре | Свойства, зависящие от температуры |

| Загрузка | Только механические циклы | Механические + термические циклы |

| Модель повреждений | Правило шахтера | Модели взаимодействия при ползучести и усталости |

Температура коренным образом изменяет анализ усталости. Она снижает прочность материала и вводит сложные режимы разрушения. Для адаптации рабочего процесса необходимо использовать данные о материале, зависящие от температуры, и усовершенствованные модели, учитывающие как механические, так и тепловые нагрузки, чтобы обеспечить точный прогноз срока службы.

Разблокируйте решения по усталости металла с помощью опыта PTSMAKE

Готовы обеспечить непревзойденную усталостную прочность и долговечность для вашего следующего проекта? Свяжитесь с PTSMAKE прямо сейчас, чтобы получить индивидуальное предложение по прецизионной обработке на станках с ЧПУ или литью под давлением. Наш опыт в области усталости металлов и качественного производства позволит вам обрести уверенность - от прототипа до производства.

Изучите подробное объяснение того, как образуются эти микроскопические полосы, приводящие к разрушению деталей. ↩

Узнайте, как это ключевое свойство материала влияет на прогнозирование усталостной долговечности в S-N-анализе. ↩

Узнайте, как различные материалы реагируют на возникновение напряжений, что является ключевым фактором при проектировании деталей и выборе материалов. ↩

Узнайте, как внутренние напряжения влияют на прочность материала даже без внешних нагрузок. ↩

Поймите, как материалы постоянно меняют форму под нагрузкой и почему это важно для анализа усталости. ↩

Изучите эту ключевую модель для прогнозирования усталостной долговечности в сложных условиях нагружения. ↩

Узнайте, как постоянные изменения формы материала влияют на усталостную долговечность и производительность деталей. ↩

Узнайте, как этот подход к проектированию обеспечивает приоритет безопасности, предполагая наличие недостатков. ↩

Узнайте больше о химических процессах, ускоряющих коррозионную усталость, и о том, как их уменьшить. ↩

Нажмите, чтобы узнать больше о кривой S-N и ее важности для анализа усталости и выбора материала. ↩

Поймите, как постоянная деформация под нагрузкой влияет на срок службы материала и конструкцию детали. ↩

Поймите, как свойства материала могут меняться в зависимости от направления и влиять на усталостную прочность. ↩

Узнайте, как микроструктура материала напрямую влияет на прочность деталей и общий усталостный ресурс. ↩

Узнайте, как этот алгоритм упрощает сложные истории нагрузок до счетных циклов напряжений для анализа. ↩

Узнайте, как настройка этого параметра испытания имеет решающее значение для оценки бесконечного срока службы. ↩

Узнайте, как изучение поверхностей излома помогает выявить первопричину разрушения материала. ↩

Узнайте, чем отличаются макроскопические пляжные знаки от микроскопических линий, отмечающих отдельные циклы напряжения. ↩

Поймите, как повторяющиеся нагрузки, даже ниже предельной прочности материала, могут привести к разрушению. ↩

Узнайте, как это правило оценивает кумулятивные усталостные повреждения при переменных условиях нагружения. ↩

Поймите основное уравнение для моделирования того, как температура ускоряет деградацию материала и явления ползучести. ↩